Основные части и узлы токарного станка

Основные части и узлы токарного станка

Категория:

Токарное дело

Основные части и узлы токарного станка

Токарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным.

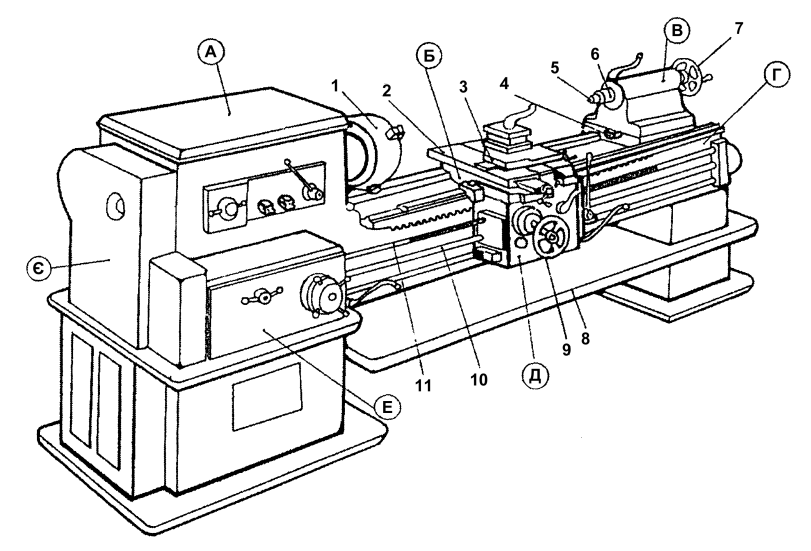

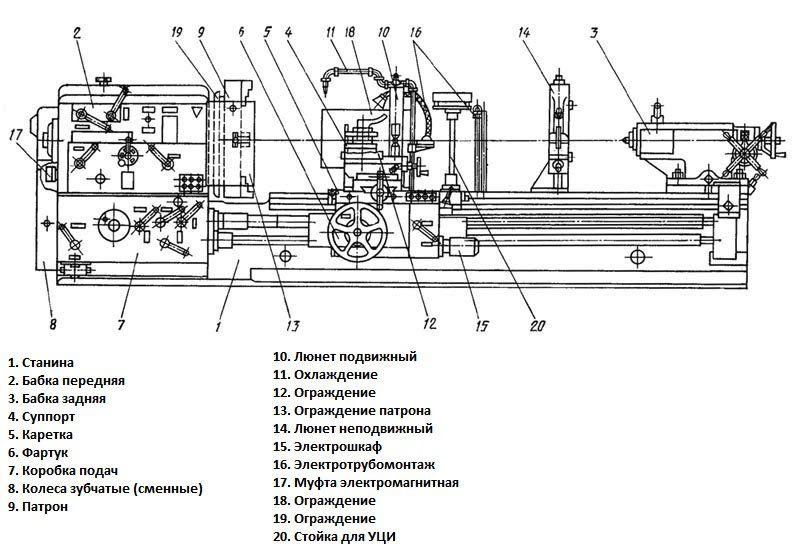

На рис. 1 изображен общий вид токарно-винторезного станка 1К62.

Станина — массивное чугунное основание, на котором смонтированы основные механизмы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Станина установлена на двух тумбах. Передняя бабка — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей. Шпиндель представляет собой полый вал. На правом конце шпинделя крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки.

Суппорт — устройство для закрепления резца и обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движение подачи может осуществляться вручную или механически. Механическое движение подачи суппорт получает от ходового вала или ходового винта (при нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробк а подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами.

1. ОБЩИЙ ВИД ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 1К62: 1 — передняя бабка с коробкой скоростей, 2 — гитара сменных колес, 3 — коробка подач, 4 — станина, 5 — фартук, 6 — суппорт, 7 — задняя бабка, 8 — шкаф с электрооборудованием

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками). Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Реклама:

Читать далее:

Понятие о процессе образования стружки

Статьи по теме:

Основные части и узлы токарного станка

ТОКАРНОЕ ДЕЛО

7 ВИДЫ ПОВЕРХНОСТЕЙ, ПОЛУЧАЕМЫХ ТОКАРНОЙ ОБРАБОТКОЙ: |

/ — цилиндрическая, 2, 5 — конические, 3 — фасонная, 4 — плоская торцовая, 6— галтель (конструктивный элемент) |

Токарные станки предназначены для получения из заготовок различных деталей, имеющих форму тел вращения. Если на станке имеется устройство для нарезания резьбы, то такой станок называется токарно-винторезным. На рис. 3 изображен общий вид то- карно-винторезного станка модели 1К62, указаны основные части, узлы и органы управления *. Станина 4 — массивное чугунное основание, на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы стайка. Станина установлена на двух тумбах.

Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы стайка. Станина установлена на двух тумбах.

Передняя бабка /-.-чугунная коробка, внутри которой расположен главный рабочий орган станка — шпиндель, представляющий собой полый вал, на правом конце которого крепятся приспособления, зажимающие заготовку, например патрон. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Механизм (т. е. система зубчатых колес и муфт), который позволяет изменять числа оборотов шпинделя, называют коробкой скоростей. Суппорт 6 — устройство для закрепления резца, обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движения подачи могут осуществляться вручную и механически. Механическое движение подачи суппорт получает от ходового винта и ходового вала. Фартук 5 — система механизмов, преобразующих вращательное движение ходового винта и ходового вала в прямолинейное движение суппорта.

Гитара 2 предназначается для настройки станка на требуемую подачу подбором соответствующих сменных зубчатых колес.

Задняя бабка 7 предназначена для поддерживания правого конца длинных заготовок в процессе обработки, а также закрепления сверл, зенкеров и разверток.

Электропривод станка получает электроэнергию от сети промышленного тока. Общее включение станка производится пакетным выключателем, расположенным на специальном щите. Электрооборудование станка размещается в шкафу 8.

Включение и выключение электродвигателя, пуск и остановка станка, управление механизмами станка осуществляют соответствующими кнопками, рукоятками, маховичками. В качестве режущего инструмента при работе на токарно-винторезном станке используют различные типы резцов, а также сверла, зенкеры, развертки, метчики, плашки.

При работе на токарном станке применяют различные приспособления для закрепления заготовки: различной конструкции патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. К станку прилагается комплект ключей и других принадлежностей. Для контроля точности обработки токарь использует штангенциркули, микрометры, предельные калибры, шаблоны, угломеры и другие измерительные инструменты.

Более подробные сведения о станке, режущих и измерительных инструментах и приспособлениях приведены в последующих главах книги.

Фрезерная обработка на 4-осевом обрабатывающем центре от мастеров ООО «ДИС-ГРУПП»

При производстве объемных деталей важно обеспечить их точность в 3- и 4-осевых проекциях. Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Идеи как заработать на фрезерном станке с ЧПУ

Системная разработка, изготовление и последующая реализация – главные задачи компании RAYMARK.

Особенности и преимущества сменных токарных пластин

Для повышения производительности, технического оснащения и улучшения оборудования, на промышленных предприятиях используются запасные резцы. Сменные токарные пластины являются элементами токарного оборудования и при необходимости подлежат замене. Они имеют простой механизм …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

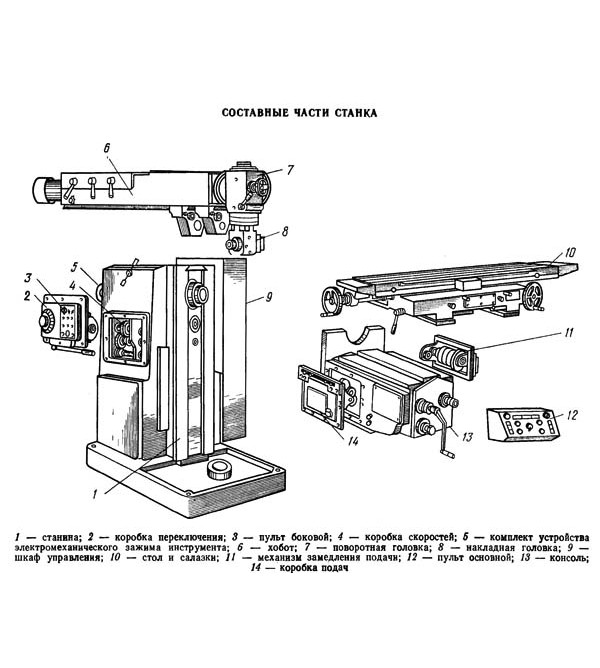

Основные части станка: фрезерного, сверлильного

Фрезерные и сверлильные станки предназначены для обработки металлических деталей в одиночном и серийном производстве.

Содержание

- Основные части фрезерного станка

- Основные части сверлильного станка

- Отличия фрезерного станка от сверлильного

Основные части фрезерного станка

На современном рынке представлены фрезерные станки разных типов и конфигураций. Однако у основных узлов этих машин практически нет отличий. Исключение — механизмы поддержки и подвижного ползуна. Ими оборудованы горизонтальные станки. У станков вертикального типа их нет.

Основные части фрезерного станка:

- Основание (опорная плоскость). Представляет собой неподвижную цельнолитую конструкцию из серого чугуна. Чаще всего это марки СЧ 21-40 и СЧ 15-32. Опорная плоскость необходима для крепления станины. В подстанинное пространство размещают емкость для сбора охлаждающей жидкости и электронасос

- Станина. Эта сварная или литая неподвижная конструкция является одним из самых важных элементов оборудования.

Она предназначена для соединения всех узлов и механизмов станка и оснащена ребрами жесткости. Литые станины изготавливают из серого чугуна, сварные – из стали 3 и 4. Чугунные станины более жесткие, надежные и тяжелые, чем стальные. Внутри конструкции есть коробка скоростей, коробка переключения и блок с электрооборудованием.

Она предназначена для соединения всех узлов и механизмов станка и оснащена ребрами жесткости. Литые станины изготавливают из серого чугуна, сварные – из стали 3 и 4. Чугунные станины более жесткие, надежные и тяжелые, чем стальные. Внутри конструкции есть коробка скоростей, коробка переключения и блок с электрооборудованием. - Станина. Эта сварная или литая неподвижная конструкция является одним из самых важных элементов оборудования. Она предназначена для соединения всех узлов и механизмов станка и оснащена ребрами жесткости. Литые станины изготавливают из серого чугуна, сварные – из стали 3 и 4. Чугунные станины более жесткие, надежные и тяжелые, чем стальные. Внутри конструкции есть коробка скоростей, коробка переключения и блок с электрооборудованием.

- Направляющие. Эти элементы перемещают обрабатывающие инструменты и заготовки по осям оборудования. Направляющие крепятся непосредственно к станине. Материалом изготовления служит высоколегированная сталь.

Чем качественнее изготовлены и надежнее зафиксированы направляющие, тем точнее будут обработаны изделия.

Чем качественнее изготовлены и надежнее зафиксированы направляющие, тем точнее будут обработаны изделия. - Салазки. Эта деталь перемещает рабочий стол и консоль.

- Консоль. Деталь фрезерных станков консольного типа. Двигается параллельно станине по вертикальным направляющим. Консоль изготавливают из чугуна. На боковой поверхности узла расположена коробка передач, а на верхней части – салазки. По ним перемещают рабочий стол, на котором закреплена заготовка.

- Стол. Двигается по салазкам в продольном, поперечном, вертикальном направлении и подает заготовки к режущему инструменту. Оборудован прижимной оснасткой для фиксации заготовок. Рабочая поверхность должна быть жесткой и не вибрирующей. Также важно, что она не деформировалась в процессе работы фрезы.

- Электрооборудование. Эти элементы обеспечивают подвижность механических деталей и работу вспомогательных узлов. В эту категорию входят:

1. приводы подачи;

2. приводы главного и вспомогательного движения;

приводы главного и вспомогательного движения;

3. система сигнализации о проблемах;

4. освещение рабочей зоны;

5. электрические элементы управления. - Шпиндель. Важный узел станка, который закрепляет фрезерный инструмент и придает ему вращательное движение. Изготавливается из легированной стали. Качество шпинделя влияет на точность обработки изделия.

- Ползун (хобот). Необходим для правильной установки оправки с фрезерным инструментом. Место установки – горизонтальные салазки в верхней плоскости станины.

Современное фрезерное оборудование – это не просто станки. Это программно-управляемые комплексы, которые работают самостоятельно и требуют минимального участия человека. Фрезерные станки повышают эффективность производства, снижают процент выпуска бракованных изделий и травм на рабочих местах.

Универсальная фрезерная оснастка станков:

- тиски для зажима заготовок;

- делительные головки, которые позволяют поворачивать заготовки на нужный угол;

- поворотные столы, благодаря которым детали можно обрабатывать без переустановки;

- оправки для установки режущего инструмента.

Горизонтально-фрезерные станки часто оснащают долбежными головками. С их помощью создают шпоночные пазы на различных зубчатых деталях.

Фрезерная оснастка позволяет увеличивать производительность станка и сокращать время на обработку заготовки. Кроме того, она значительно расширяет возможности агрегатов.Основные части сверлильного станка

Сверлильный станок необходим для создания сквозных и глухих отверстий. Для этого используют сверла. Специальный режущий инструмент снимает стружку с обрабатываемой заготовки.

Названия базовых компонентов сверлильного станка:

- Вертикальная колонна (станина). Представляет собой опору, на которой размещают все основные узлы станка.

- Электродвигатель. Необходим для запуска шпиндельной головки. Может быть фазным или асинхронным. Сверление начинается только после набора двигателем проектной скорости вращения.

- Сверлильная головка. Это основной блок. Сверлильная головка оснащена коробкой скоростей с механизмом изменения частоты передач, механизмом вертикальной подачи с рукояткой, лимбом для точной подачи, шпинделем с патроном.

- Рукоятка переключения коробки скоростей и подач. Позволяет изменять скорость рабочих движений.

- Штурвал ручной подачи. Отвечает за ручную вертикальную подачу.

- Рукоятка переключения коробки скоростей и подач. Позволяет изменять скорость рабочих движений.

- Лимб контроля глубины обработки. Эта кольцевая головка с размеченной шкалой необходима для настройки вертикальной подачи. Лимб применяют для сверления отверстий определенной глубины. На детали указывают цену деления шкалы.

- Шпиндель. Деталь необходима для закрепления патрона и передачи вращательного движения на сверло. Может вертикально двигаться по направляющей в сверлильной головке.

- Сопло подачи охлаждающей жидкости. Представляет собой часть механизма охлаждения обрабатываемого изделия и сверла. Как только включают насос, струя смазывающе-охлаждающей жидкости из сопла попадает в зону обработки.

- Стол.

Необходим для закрепления обрабатываемого изделия. В поверхности есть проточки для закрепления захватных приспособлений: струбцин, тисков и т.д.

Необходим для закрепления обрабатываемого изделия. В поверхности есть проточки для закрепления захватных приспособлений: струбцин, тисков и т.д. - Рукоятка подъема стола. Позволяет изменять уровень стола, подводить заготовку к шпинделю или, наоборот, отдалять ее от него.

- Фундаментная плита. Является основанием станка. Представляет собой массивную устойчивую конструкцию с отверстиями под болты.

- Шкаф электрооборудования. Укомплектован электрическими схемами, управляющими реле, предохранительными элементами. На современных станках есть панель управления автоматизацией рабочего процесса.

Современные сверлильные станки различаются конструкцией и функционалом. Главная задача, которая стоит перед их производителями, – максимально автоматизировать рабочие процессы и расширить технологические возможности агрегатов.

Основные инструменты сверлильного станка – зажимные патроны. Они бывают кулачковыми, цанговыми, резьбонарезными.Внутренние поверхности большого диаметра или замысловатой конфигурации обрабатывают расточными головками с ручной и автоматической подачей. Также с их помощью растачивают внутренние канавки и ступенчатые отверстия, которые требуют высокой точности и чистоты поверхности.

Чтобы закрепить обрабатываемую заготовку, используют станочные тиски разных размеров, наклоняемые столы, столы с продольно-поперечным перемещением, делительные головки и другие устройства. Все они помогают надежно закреплять изделия в положении, которое позволяет обрабатывать их с минимальным отклонением от требований чертежа.

Отличия фрезерного станка от сверлильного

Фрезерный станок, в отличие от сверлильного, оборудован шпинделем – деталью для фиксации заготовок. В этом заключается основное различие агрегатов. Кроме того, конструкция фрезерного станка более жесткая, чем сверлильного. С помощью вертикально-сверлильного станка можно изготавливать мелкие изделия. Но более сложные элементы с его помощью сделать не получится.

На сверлильном станке можно работать только в направлении движения оси сверла, зенкера, метчика, цифенбора, развертки. Радиальные нагрузки, которые возникают при концевом фрезеровании, агрегаты сверлильно-расточной группы не выдержат. Во-первых, у них нет шпинделя. Во-вторых, их конструкция не обладает достаточной жесткостью.

Фрезерные станки работают в диапазоне 200-8000 об/мин. При обработке древесины оборотов должно быть больше, чем при фрезеровании металлических изделий. У фрезерных станков по металлу есть автоматически регулируемая подача предметного координатного стола. При выполнении таких работ предъявляются высокие требования к скорости вращения фрезы, а также скорости и равномерности подачи изделия.

Современные металлорежущие станки имеют много модификаций. Тем не менее серьезных отличий между ними нет. Разница заключается в комплектации агрегатов и расположении узлов. Каждое изделие производители снабжают пакетом документов. Если понимать, как устроен токарный станок, разобраться в нюансах легко.

Основные части и узлы токарного станка

Токарные станки предназначены для получения из заготовок различных деталей, имеющих форму тел вращения. Если на станке имеется устройство для нарезания резьбы, то такой станок называется токарно-винторезным. На рис. 3 изображен общий вид то карновинторезного станка модели 1К62, указаны основные части, узлы и органы управления . Станина 4 массивное чугунное основание, на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы стайка. Станина установлена на двух тумбах. Передняя бабка I .-чугунная коробка, внутри которой расположен главный рабочий орган станка шпиндель, представляющий собой полый вал, на правом конце которого крепятся приспособления, зажимающие заготовку, например патрон. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Механизм (т. е. система зубчатых колес и муфт), который позволяет изменять числа оборотов шпинделя, называют коробкой скоростей.

Механизм (т. е. система зубчатых колес и муфт), который позволяет изменять числа оборотов шпинделя, называют коробкой скоростей.

Суппорт 6 устройство для закрепления резца, обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движения подачи могут осуществляться вручную и механически. Механическое движение подачи суппорт получает от ходового винта и ходового вала. Фартук 5 система механизмов, преобразующих вращательное движение ходового винта и ходового вала в прямолинейное движение суппорта. Коробка подач 3 механизм, передающий вращение ходовому винту и ходовому валу и изменяющий величину подачи. Вращательное движение в коробку подач передается от шпинделя с помощью реверсивного механизма и гитары со сменными зубчатыми колесами. Гитара 2 предназначается для настройки станка на требуемую подачу подбором соответствующих сменных зубчатых колес. Задняя бабка 7 предназначена для поддерживания правого конца длинных заготовок в процессе обработки, а также закрепления сверл, зенкеров и разверток. Электропривод станка получает электроэнергию от сети промышленного тока. Общее включение станка производится пакетным выключателем, расположенным на специальном щите. Электрооборудование станка размещается в шкафу 8. Включение и выключение электродвигателя, пуск и остановка станка, управление механизмами станка осуществляют соответствующими кнопками, рукоятками, маховичками. В качестве режущего инструмента при работе на токарно-винторезном станке используют различные типы резцов, а также сверла, зенкеры, развертки, метчики, плашки. При работе на токарном станке применяют различные приспособления для закрепления заготовки: различной конструкции патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. К станку прилагается комплект ключей и других принадлежностей. Для контроля точности обработки токарь использует штангенциркули, микрометры, предельные калибры, шаблоны, угломеры и другие измерительные инструменты. Более подробные сведения о станке, режущих и измерительных инструментах и приспособлениях приведены в последующих главах книги.

Электропривод станка получает электроэнергию от сети промышленного тока. Общее включение станка производится пакетным выключателем, расположенным на специальном щите. Электрооборудование станка размещается в шкафу 8. Включение и выключение электродвигателя, пуск и остановка станка, управление механизмами станка осуществляют соответствующими кнопками, рукоятками, маховичками. В качестве режущего инструмента при работе на токарно-винторезном станке используют различные типы резцов, а также сверла, зенкеры, развертки, метчики, плашки. При работе на токарном станке применяют различные приспособления для закрепления заготовки: различной конструкции патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. К станку прилагается комплект ключей и других принадлежностей. Для контроля точности обработки токарь использует штангенциркули, микрометры, предельные калибры, шаблоны, угломеры и другие измерительные инструменты. Более подробные сведения о станке, режущих и измерительных инструментах и приспособлениях приведены в последующих главах книги.

Фрезерование поверхностей заключается в снятии стружки вращающимися многолезвийными инструментами — фрезами, режущие кромки зубьев которых находятся в прерывистом контакте с обрабатываемым материалом.

Различают следующие основные виды фрезерования:

1) осевое цилиндрическое фрезерование цилиндрическими, дисковыми и концевыми фрезами;

2) торцовое фрезерование торцовыми, дисковыми и концевыми фрезами;

3) двустороннее фрезерование дисковыми, концевыми и торцовыми фрезами;

4) трехстороннее фрезерование концевыми и шпоночными фрезами; 5) комбинированное фрезерование наборами фрез;

6) фасонное фрезерование фасонными цилиндрическими и концевыми фрезами.

Фрезерование применяют для обработки поверхностей различных форм (плоскостей, фасонных поверхностей и др.).

Чаще всего фрезерованием обрабатывают плоскости. Для этой цели применяют цилиндрические или торцовые фрезы.

Первые бывают с прямыми (рис. 109, а) или с винтовыми (рис. 109, б) зубьями.

109, а) или с винтовыми (рис. 109, б) зубьями.

При применении фрез последнего вида фрезерование протекает более плавно и спокойно вследствие постепенного врезания зубьев в металл.

Торцовые фрезы подразделяются на хвостовые и насадные (рис. 109, в). Последние при их значительных размерах делают с вставными зубьями (фрезерные головки, см. рис. 109, г), что позволяет расходовать меньше дорогих инструментальных сталей и заменять, в случае надобности, отдельные зубья фрезы, корпус которой делается из относительно дешевой стали (например, стали 45).

Для фрезерования пазов применяют дисковые, а также концевые цилиндрические фрезы. Дисковые фрезы подразделяются на следующие виды: двусторонние, трехсторонние и пазовые (рис. 109, в—ж). Первые имеют зубья на периферии и на одном из торцов; вторые, кроме того, и на втором торце.

Регулируемые трехсторонние фрезы состоят из двух половин, между которыми помещают прокладки для регулировки толщины фрезы, уменьшающейся после ее заточки.

Пазовые фрезы имеют зубья только на периферии. Концевые «пальцевые» цилиндрические фрезы применяют в тех случаях, когда по каким-либо причинам дисковыми фрезами нельзя обрабатывать: фрезерование пазов дисковыми, более жесткими, фрезами производительнее, чем концевыми.

Для фрезерования углублений, канавок, фасонных поверхностей применяют угловые фасонные фрезы, которые могут быть насадными и хвостовыми (рис. 109, е).

Существуют также особые фрезы для нарезания зубчатых профилей, нарезания резьб и др. (рис. 109, ж, з, и).

Для изготовления фрез применяют быстрорежущие стали (Р18, Р9), сталь 9ХС, а также оснащают фрезы пластинками из твердых сплавов.

Геометрическая форма каждого зуба фрезы в принципе сходна с геометрической формой токарного резца, однако условия работы зубьев фрез хуже, чем токарных резцов, вследствие прерывистого контакта зубьев фрезы с обрабатываемой поверхностью. Резание металла при фрезеровании протекает менее спокойно, чем при постоянном контакте режущей кромки резца с обрабатываемой поверхностью, что имеет место при точении. Вместе с тем условия воздействия тепла, возникающего при резании фрезой, на ее зубья меньше, чем при точении, так как каждый зуб несколько охлаждается при выходе из контакта с обрабатываемым металлом.

Вместе с тем условия воздействия тепла, возникающего при резании фрезой, на ее зубья меньше, чем при точении, так как каждый зуб несколько охлаждается при выходе из контакта с обрабатываемым металлом.

Геометрические параметры зуба фрезы показаны на рис. 110; здесь передний угол γ = 5 ÷ 15°, задний угол α = 10 ÷ 30° и угол заострения β. У фрез, оснащенных пластинками из твердых сплавов, часто передние углы имеют отрицательное значение, а угол заострения β получается до 90°. Чем больше этот угол, тем прочнее зуб фрезы и лучше условия теплоотвода в тело инструмента. Скорость резания v при фрезеровании равна окружной скорости вращения инструмента. Глубина резания t — это слой металла, снимаемый за один проход (рис. 111).

Рис. 111. Схема фрезерования

Шириной фрезерования В называют длину части поверхности, находящуюся в контакте с режущими элементами фрезы и измеряемую в направлении, перпендикулярном подаче.

Подача — это перемещение обрабатываемой заготовки относительно инструмента или, наоборот, фрезы относительно заготовки. Различают подачу на один зуб фрезы (sz), подачу на один оборот фрезы (sоб) и подачу в минуту (sмин):

sмин=sоб * n =sz * z *n мм/мин,

гдеz — число зубьев фрезы;

n — число оборотов фрезы в минуту;

n = (1000*v) / π*d об/мин;

гдеv — скорость резания в м/мин;

d— диаметр фрезы в мм.

Скорость резания зависит от обрабатываемого материала, условий обработки, глубины резания, подачи, стойкости фрезы и т. д. и назначается по нормативам режима резания или подсчитывается по эмпирическим формулам.

При фрезеровании инструментами с периферическими зубьями стружка имеет вид запятой (рис. 112). Ее толщина не равномерна и изменяется по мере поворота зуба относительно обрабатываемой поверхности.

Рис. 113. Попутное (а) и встречное (б) фрезерование

Различают попутное (по подаче) и встречное (против подачи) фрезерование. В первом случае (рис. 113) направление подачи и вращения фрезы совпадают, во втором они направлены противоположно.

Чаще применяют второй способ, при котором толщина стружки постепенно увеличивается и достигает наибольшего значения при выходе зуба фрезы из контакта с обрабатываемой поверхностью.

Площадь поперечного сечения стружки в каждый момент резания — величина переменная.

Силы резания, действующие на зубья фрезы, имеют различные направления и разную величину в зависимости от направления подачи по отношению к направлению вращения фрезы, т. е. от способа фрезерования (встречное или попутное), а также от рода фрезерования (торцовыми фрезами или фрезами с периферическими зубьями). При встречном фрезеровании цилиндрическими фрезами сила резания Р, действующая на каждый зуб фрезы, может быть разложена на две составляющих: касательную к фрезеPz и радиальную Рy, направленную к центру фрезы. Касательная сила создает крутящий момент M = (Pz* d )/2 кГмм,

где d — диаметр фрезы в мм.

Сверление

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины.

Назначение сверления

Сверление – необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

- Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание.

- Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

- Отделение (отрезка) заготовок из листов материала.

- Ослабление разрушаемых конструкций.

- Закладка заряда взрывчатого вещества при добыче природного камня.

Сверление цилиндрических отверстий, а также сверление многогранных (треугольных, квадратных, пяти- и шестигранных, овальных) отверстий выполняют с помощью специальных режущих инструментов — свёрл. Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

- Углеродистые стали (У8,У9,У10,У12 и др): Сверление и рассверливание дерева, пластмасс, мягких металлов.

- Низколегированные стали (Х,В1,9ХС,9ХВГ и др): Сверление и рассверливание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеродистыми теплостойкость (до 250 °C) и скорость резания.

- Быстрорежущие стали (Р9,Р18,Р6М5,Р9К5 и др): Сверление всех конструкционных материалов в незакалённом состоянии. Теплостойкость до 650 °C.

- Свёрла, оснащенные твёрдым сплавом, (ВК3,ВК8,Т5К10,Т15К6 и др): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950 °C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

- Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

- Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Операции сверления производятся на следующих станках:

- Вертикально-сверлильные станки: Сверление — основная операция.

- Горизонтально-сверлильные станки: Сверление — основная операция.

- Вертикально-расточные станки: Сверление — вспомогательная операция.

- Горизонтально-расточные станки: Сверление — вспомогательная операция.

- Вертикально-фрезерные станки: Сверление — вспомогательная операция.

- Горизонтально-фрезерные станки: Сверление — вспомогательная операция.

- Универсально-фрезерные станки: Сверление — вспомогательная операция.

- Токарные станки: Сверло неподвижно, а обрабатываемая заготовка вращается.

- Токарно-затыловочные станки: Сверление — вспомогательная операция. Сверло неподвижно.

- Токарно-револьверные станки: Сверление — вспомогательная операция. Сверло может быть неподвижно (статический блок) или вращаться (приводной блок)

И на ручном оборудовании:

- Механические дрели: Сверление с использованием мускульной силы человека.

- Электрические дрели: Сверление на монтаже переносным электроинструментом (в том числе ударно-поворотное сверление).

- перфораторы

Для облегчения процессов резания материалов применяют следующие меры:

- Охлаждение: Смазочно-охлаждающие жидкости и газы(вода, эмульсии, олеиновая кислота, углекислый газ, графит и др.)

- Ультразвук: Ультразвуковые вибрации сверла увеличивают производительность и дробление стружки.

- Подогрев: Подогревом ослабляют твёрдость труднообрабатываемых материалов.

- Удар: При ударно-поворотном сверлении (бурении) камня, бетона.

Виды сверления [править]

- Сверление цилиндрических отверстий.

- Сверление многогранных и овальных отверстий.

- Рассверливание цилиндрических отверстий (увеличение диаметра).

- Центровка: высверливание небольшого количества материала для позиционирования другого сверла (например, при глубоком сверлении) или для фиксирования детали задним центром.

- Глубокое сверление: Сверление на глубину 5 и более диаметров отверстия. Часто требует специальных технических решений.

Охлаждение при сверлении [править]

Большой проблемой при сверлении является сильный разогрев сверла и обрабатываемого материала из-за трения. В месте сверления температура может достигать нескольких сотен градусов Цельсия.

При сильном разогреве материал может начать гореть или плавиться. Многие стали при сильном разогреве теряют твердость, в результате режущие кромки стальных свёрл быстрее изнашиваются, из-за чего трение только усиливается, что в итоге приводит к быстрому выходу свёрл из строя и резкому снижению эффективности сверления. Аналогично, при использовании твердосплавного сверла или сверла со сменными пластинами, твердый сплав при перегреве теряет твердость, и начинается пластическая деформация режущей кромки, что является нежелательным типом износа.

Для борьбы с разогревом применяют охлаждение с помощью охлаждающих эмульсий или смазочно-охлаждающих жидкостей (СОЖ). При сверлении на станке часто возможно организовать подачу жидкости непосредственно к месту сверления. Подача охлаждающей жидкости также может осуществляться через каналы в самом сверле, если это позволяет станок. Такие каналы делаются во многих цельных сверлах и во всех корпусных. Внутренняя подача СОЖ необходима при сверлении глубоких отверстий (глубиной 10 и более диаметров). При этом важно не столько охлаждение, сколько удаление стружки. Давление СОЖ вымывает стружку из зоны резания, что позволяет избежать её пакетирования или повторного резания. Если в таком случае невозможно организовать подачу СОЖ, то приходится осуществлять сверление с периодическими выводами сверла для удаления стружки. Такой метод крайне низкопроизводителен.

При сверлении ручным инструментом сверление время от времени прерывают и окунают сверло в емкость с жидкостью.

18) Шлифовáние — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона . А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ).

Типы шлифовального инструмента [править]

- Эльборовые круги на керамических связках применяется для обработки высокоточных деталей из сталей и сплавов твердостью HRC>50, износостойких покрытий.

- Эльборовый инструмент на органических связках, в том числе отрезные круги, применяются, главным образом, на операциях заточки инструмента (свёрла, фрезы, резцы и т. д.) из быстрорежущих сталей, вышлифовки стружечных канавок, отрезки и прорезки пазов.

- Алмазный инструмент на органических связках, в том числе отрезные круги, применяются для заточки режущего инструмента из твёрдых сплавов, деталей из композита и керамики. Алмазные отрезные круги применяются для высокоточной резки твёрдого сплава, технической керамики, цветных металлов, кварцевого стекла, ферритов, кварца.

- Алмазный инструмент на керамических и металлических связках применяется при шлифовании твердосплавных деталей (пуансонов, калибров, валков и др.), для шлифования режущих пластин из композитов, деталей из сочетания стали и твёрдого сплава, а также для правки шлифовальных кругов.

- Алмазные отрезные круги на металлических связках используются для обработки и резки стекла, хрусталя, драгоценных и полудрагоценных камней. Бруски из синтетического алмаза на металлической связке используются для чернового и чистового хонингования деталей из чугуна и стали.

- Специальный абразивный инструмент, в том числе высокопористый, применяют в производстве турбин при шлифовании деталей из вязких, высокопластичных сплавов (жаропрочных, титановых), для бесприжогового производительного шлифования зубчатых колес, а также для шлифования цветных сплавов, полимерных покрытий на валах бумагоделательных машин.

- Шкурка и паста из эльбора и алмаза используются для финишных операций, притирки и полирования, с целью получения поверхностей с минимальной шероховатостью (Ra=0,08-0,02 мкм).

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0,63÷0,04.

Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально-расточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и бо́льших давлений.

Области применения хонингования [править]

Обработка отверстий в различных деталях в том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров, отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и т. д. Хонинговочная сетка является побочным эффектом этого высокоточного метода шлифования. По её характеру можно судить о правильности обработки, точности соблюдения технологии. Особенно это актуально при работе ручным инструментом. Она также способствует лучшему смазыванию при работе пары трения . При обработке хонингованием обеспечивается стабильное получение точных отверстий и требуемых параметров шероховатости обработанной поверхности.

Инструмент для хонингования

При хонинговании используют бруски изготовленный методом прессования на керамической и бакелитовой основе. Абразивным материалом являются белый электрокорунд марок 23А, 24А, 25А и зеленый карбид кремния марок 63С, 64С, а также в качестве абразива используется алмаз и эльбор. Для хонингования используют бруски 2-х типов: БКв – квадратные, БП – плоские. Размеры: длина от 15 до 200 мм ширина и высота от 2 до 80 мм.

1 2 3 1

а) в)

3 1

б) г)

25)

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С.

Различают:

- ковка на молотах (пневматических, паровых и гидравлических)

- ручная ковка

- штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют поковкой.

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости (см. Штампование, Ротационная ковка).

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Основные операции ковки [править]

- осадка

- высадка

- протяжка

- обкатка

- раскатка

- прошивка и др.

Ковка может быть горячей и холодной.

Горячая ковка создаётся методом нагревания металла и придания ему нужной формы.

В то же время холодная ковка создается без нагрева металла. При помощи сгиба либо вручную, либо на специальном станке, также в создании узора участвует болгарка (обрезание концов квадратного либо круглого прута), и сварочный аппарат, который собирает детали узора вместе.

Область применения ковки — мелкосерийное и единичное производство.

Достоинства ковки:

- высокие механические свойства металла по сравнению с литым;

- возможность получения крупных поковок массой 250 и более тонн, длиной 10 и более метров;

- сравнительно невысокие усилия деформирования при изготовлении крупных по массе поковок;

- применение универсальных машин и универсального инструмента приводит к уменьшению затрат при изготовлении различного типа поковок.

Недостатки ковки:

- низкая производительность;

- большие припуски, допуски, напуски, что вызывает большой объем механической обработки.

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Преимущества и недостатки.

Масса слитков составляет от 200 кг до 350т. Наибольшее

распространение имеют слитки массой более 1 т. Для ковки

применяются слитки многогранные (чаще всего шести восьмигранные)

или цилиндрические.

По способу изготовления поковок различают свободную ковку и

горячую объёмную штамповку.

Горячая объёмная штамповка – это вид обработки материалов

давлением, при котором формообразование поковки из нагретой заготовки

осуществляют с помощью специального инструмента – штампа. Течение металла

ограничивается поверхностями плоскостей, изготовленных в отдельных частях

штампа, так что в конечный момент штамповки они образуют единую замкнутую

плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем

большинстве случаев применяют прокат круглого квадратного, прямоугольного

профилей, а также периодический. При этом прутки разрезают на отдельные

заготовки, хотя иногда штампуют и от прутка с последующем отделением

поковки непосредственно на штамповочной машине. Заготовки отрезают от

прутка различными способами: на кривошипных пресс-ножницах, газовой резкой

и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей

объёмной штамповкой можно получать без напусков поковки сложной

конфигурации, которые ковкой изготовить без напусков нельзя, при этом

допуски на штамповочную поковку в 3 – 4 раза меньше, чем на кованную. В

следствии этого значительно сокращается объём последующей механической

обработки, штамповочные поковки обрабатывают только в местах сопряжения с

другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки

и сотни штамповок в час.

В то же время штамповочный инструмент штамп – дорогостоящий

инструмент и является пригодным только для изготовления какой то одной,

конкретной поковки. В связи с этим штамповка экономически целесообразна

лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповке поковок требуется гораздо

больше усилий деформирования, чем для ковки таких же поковок. Поковки

массой в несколько сот килограммов для штамповки считается крупными. В

основном штампуют поковки массой 20 – 30 килограмм. Но благодаря созданию

мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для

ответственных деталей автомобилей, тракторов, сельскохозяйственных машин,

самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от

неё поковки обычно разделяются на группы. Например, штампованные поковки,

можно разделить на 2 группы: удлинённой формы, характеризующиеся большим

отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных

поковок, а также сплавов, из которых их штампуют, обуславливает

существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется

типом штампа, то этот признак можно признать основным для классификации

способов штамповки. В зависимости от типа штампа выделяют штамповку в

открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором

между подвижным и неподвижным частями штампа. В этот зазор вытекает

заусенец (облой), который закрывает выход из полости штампа и заставляет

металл целиком заполнить всю полость. В конечный момент формирования

заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет

не предъявлять особо высоких требований к точности заготовок по массе.

Заусенец затем обрезается в специальных штампах. Штамповкой в открытых

штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость

штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и

не подвижной частями штампа при этом постоянный и большой, так что

образование заусенца в нём не предусматривается. Устройство таких штампов

зависит от типа машины, на которых штампуют. Закрытый штамп может быть с

одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть

состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство

объёмов заготовки и поковки, иначе при недостатке металла не заполняются

углы полости штампа, а при избытке размер поковки по высоте будет больше

нужного. Значит процесс получения заготовки усложняется, поскольку отрезка

заготовок должна сопровождаться высокой точностью. Существенным

преимуществом штамповки в закрытых штампах является уменьшение расхода

металла, поскольку нет отхода заусениц. Поковки полученные в закрытых

штампах имеют более благоприятную микроструктуру, так как волокна обтекают

контур поковки, а не прорезаются в месте выхода металла заусениц. При

штамповке в закрытых штампах металл деформируется в условиях всестороннего

неравномерного сжатия при больших зажимающих напряжениях, чем в открытых

штампах. Это позволяет получить большие степени деформации и штамповать

малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и

прошивкой, так как штамп в этих случаях выполняют по типу закрытого и

отхода металла заусениц не предусматривает. Деформирование металла при

горячей штамповке вдавливанием и прошивкой происходит так же, как при

холодном прямом и обратном выдавливании.

Основные компоненты фрезерного станка – «Nord West Tool»

Типовой фрезерный станок предназначается для получения как плоских, так и фасонных поверхностей. Использование данных станков позволяет протачивать пазы, в том числе, криволинейные, сверлить отверстия с последующей обработкой, нарезать внешнюю и внутреннюю резьбу и проводить множество других операций. В настоящее время существует большое количество модификаций этих металлообрабатывающих машин, различающихся конструкциями.

Несмотря на различия, все фрезерные станки состоят из одинаковых компонентов, обеспечивающих функциональность машин. К числу основных компонентов относятся следующие.

- Основание и станина.

- Консоль и салазки.

- Стол.

- Шпиндель.

Основание со станиной удерживают на себе все части фрезерного станка, а, значит, во многом определяют его функциональность. Консоль и салазки служат для перемещения заготовки в зону обработки заготовки. О назначении стола, видимо, подробно говорить не нужно. На нём размещается обрабатываемая деталь. И, наконец, шпиндель – он приводит в движение фрезу.

Перечисленные элементы являются основными, поскольку именно они задействуются в непосредственной металлообработке. Однако в состав фрезерного станка входят и другие механизмы, в металлообработке участвующие опосредованно.

Прочие части фрезерного станка

Эти компоненты фрезерного станка отнесены к категории прочих потому, что не контактируют напрямую с обрабатываемой заготовкой или режущим инструментом. Перечень таких частей станка состоит из следующих устройств и систем:

- электродвигатели;

- коробка скоростей;

- коробка подач;

- система внесения СОЖ.

Относительно электродвигателей следует сказать, что их в типовой конструкции фрезерного станка насчитывается три. Это моторы главного движения, рабочих подач и перемещения консоли. Первый отвечает за вращение шпинделя. Местом размещения этого электродвигателя является шпиндельная бабка. Иногда он располагается на колонне. Мотор, управляющий рабочими подачами, находится на коробке подач. И последний, то есть двигатель консоли, закреплён прямо на ней. Функционированием электромоторов управляет либо человек-оператор, либо автоматизированная система управления.

Коробка скоростей состоит из набора зубчатых колёс с разным количеством зубьев, при взаимном зацеплении которых вращательное движение от главного электродвигателя передаётся шпинделю. В некоторых модификациях станков коробка скоростей регулирует ещё и число оборотов фрезы. Коробка подач в соответствии со своим названием управляет движением стола с закреплённой на нём заготовкой. Она перемещает его по всем трём осям координат.

Система подачи СОЖ состоит из помпы и трубопровода, по которому смазочно-охлаждающая жидкость подаётся в зону металлообработки.

Числовое программное управление

В последние годы, в связи с активизацией перехода промышленных предприятий на станки-автоматы к компонентам фрезерного станка всё чаще и чаще относят систему числового программного управления. Если ранее это оборудование считалось дополнительным и не входило в базовую комплектацию, то теперь автоматические устройства указываются в паспорте на машину наравне с основанием, шпинделем, электромотором и другими важными частями.

В заключение остаётся заметить, что усложнение конструкций фрезерных станков не повлекло за собой кардинального изменения состава машин этого типа. Концепция построения данного металлообрабатывающего оборудования осталась неизменной. Это упрощает модернизацию оборудования и устраняет сложности в подборе новых компонентов.

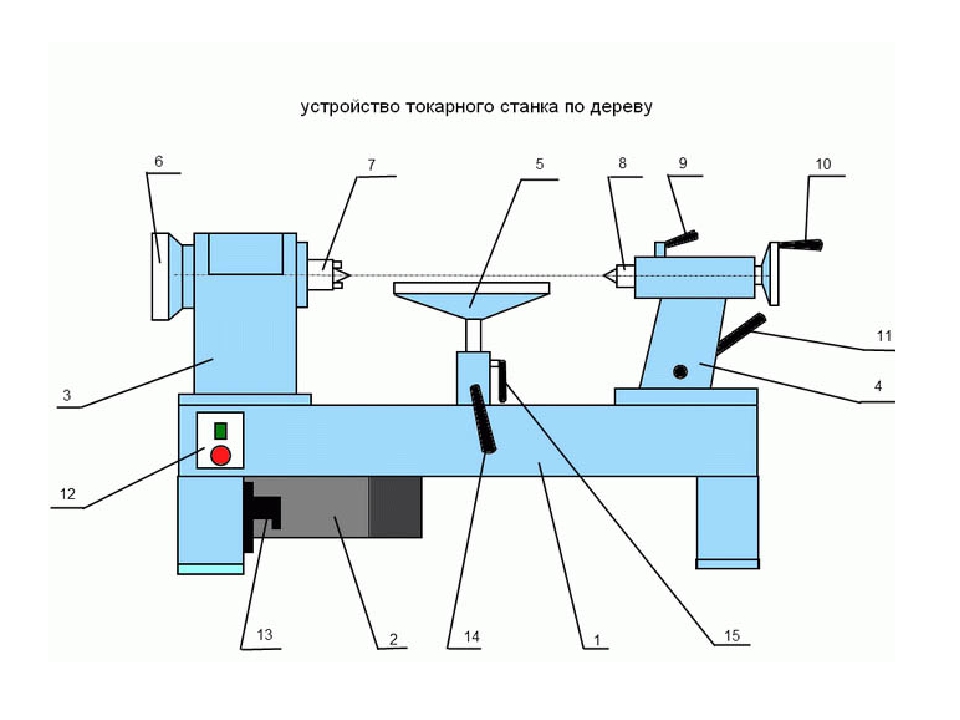

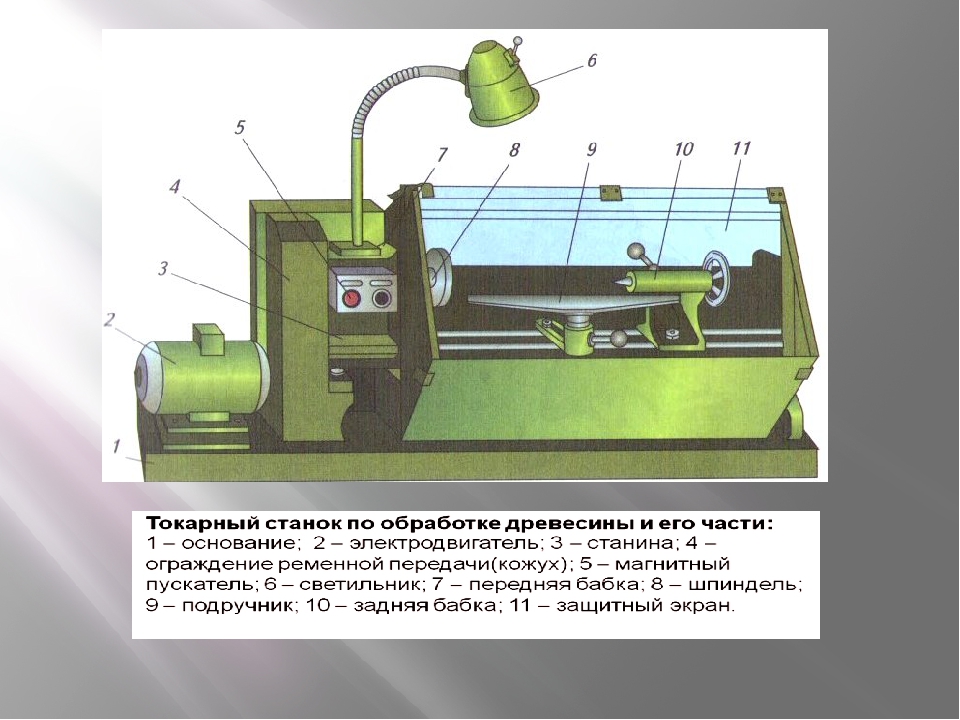

Занятие На тему: Устройство токарного станка по древесине.( Дата проведения 13.05. 20г) | Презентация к уроку (5, 6 класс):

Тема урока: Устройство токарного станка по обработке древесины

Ход урока

1.Организационно-подготовительная часть 3 мин.

Приветствие , контроль посещаемости, назначение дежурных, проверка готовности учащихся к уроку.

2.Теоретическая часть 2 мин.

(Повторение пройденного материала)

Вопросы ученикам:

1.Что относится к графической документации?

2.Что называется масштабом, для чего он служит?

3.Какие размеры рамки для чертежа?

4.Какие элементы цилиндрической детали вы знаете?

5.По каким признакам на чертеже можно отличить деталь цилиндрической форми ?

6.Для чего предназначен сборочный чертеж?

7.Чем отличается сборочный чертеж от чертежа однодетального изделия?

Итоги повторения.

3.Сообщение темы, цели и задачи урока 1 мин.

Тема урока. Устройство токарного станка по обработке древесины( СТД-120М).

Цель урока: Изучить устройства моделей токарного станка по дереву СТД-120М;

Задачи урока: 1.Рассмотреть кинематическую схему станка и операции, выполняемые на станке;

- Способствовать развитию бережного отношения к оборудованию и инструментам.

- Изучить назначение узлов токарного станка.

Тип урока: комбинированный.

Оснащение урока: Токарный станок по дереву, инструменты и приспособления для станка; учебник , рабочая тетрадь. Заготовки.

Методы обучения: рассказ, беседа, фронтальный опрос, практическая работа.

Тип урока: комбинированный.

Опорные понятия: Токарный станок по дереву, инструменты для станка, оснастка станка.

4. Изложение программного материала – 23 мин.

План рассказа:

1) – Предназначение токарного станка по дереву и какие изделия выполняют.

2) – Основные части токарного станка СТД-120М.

3) – Назначение узлов токарного станка.

4) – Инструменты и приспособления для станка.

5) – Последовательность изготовления изделия на токарном станке.

6) – Правила безопасной работы на станке.

7) – Работа с учебником.

Учебный токарный станок по дереву СТД-120М предназначен для выполнения легких токарных работ по дереву и в центрах, на планшайбе или в патроне, а также для выполнения несложных сверлильных работ:

- точение цилиндрических и профильных тел вращения

- торцевание, закругление и отрезание заготовок под различными углами

- внутреннее точение по заданному профилю и сверление

- профильную и декоративную обработку плоских поверхностей большого диаметра на планшайбе (типа тарелки, чашки)

На предыдущих уроках мы убедились, что изготовить деталь или изделие цилиндрической формы вручную – довольно сложная задача.

Гораздо быстрее и проще сделать это на токарном станке по дереву.

В школьных мастерских обычно применяются токарные станки моделей СТД-120 и СТД-120М.

Рассказываю об основных узлах станка СТД-120

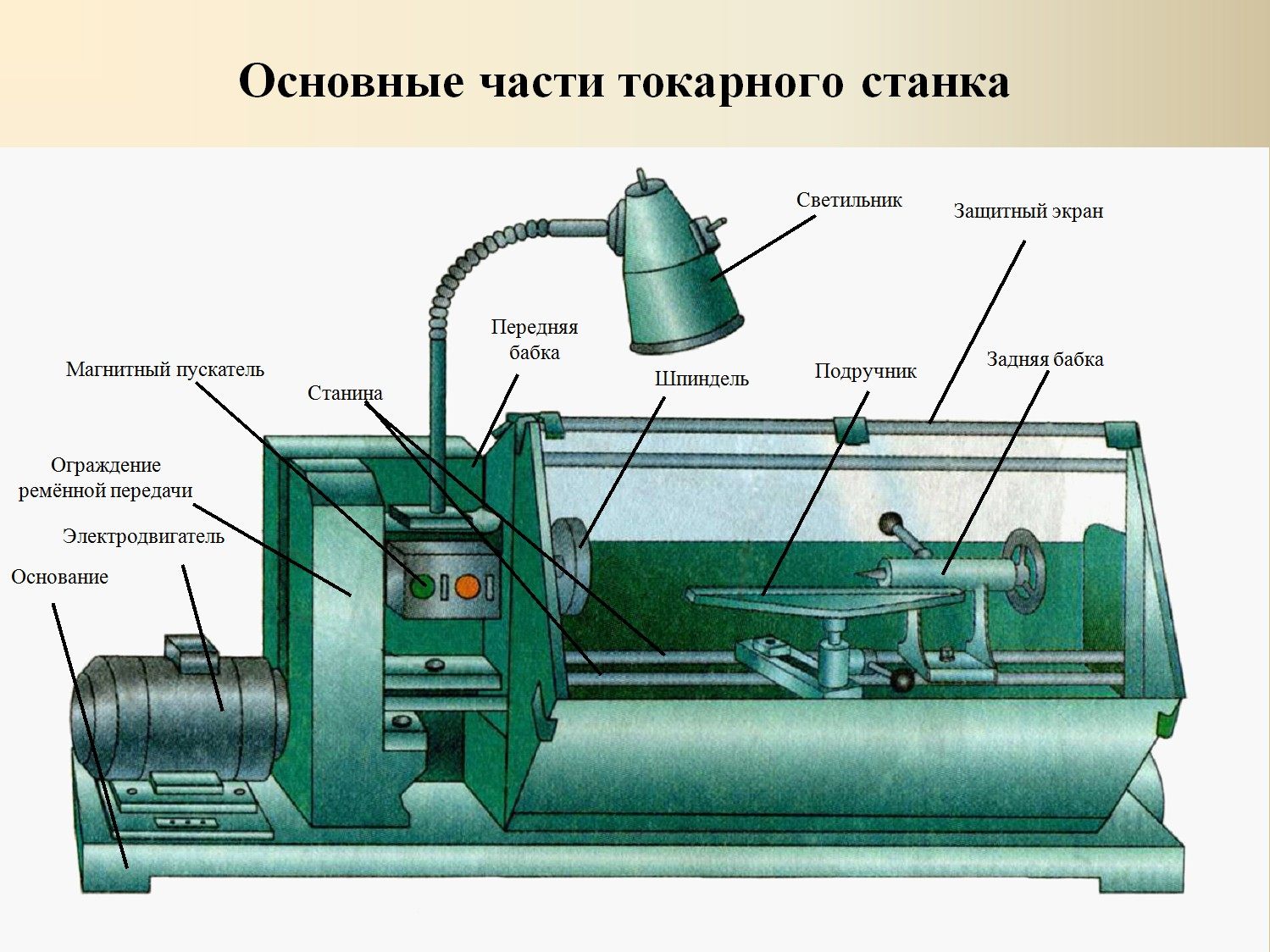

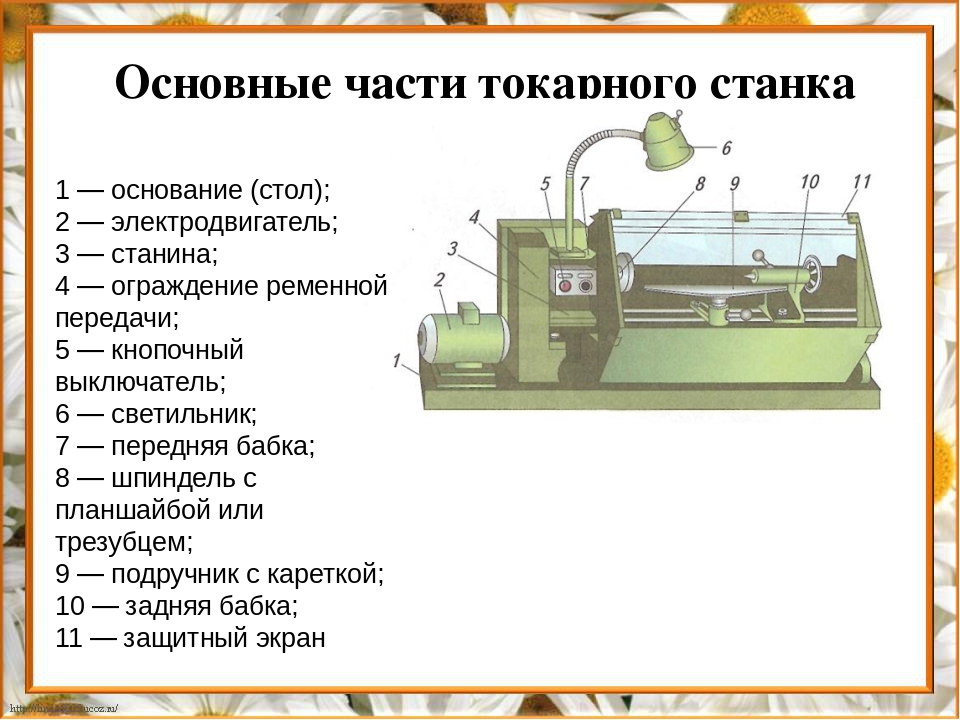

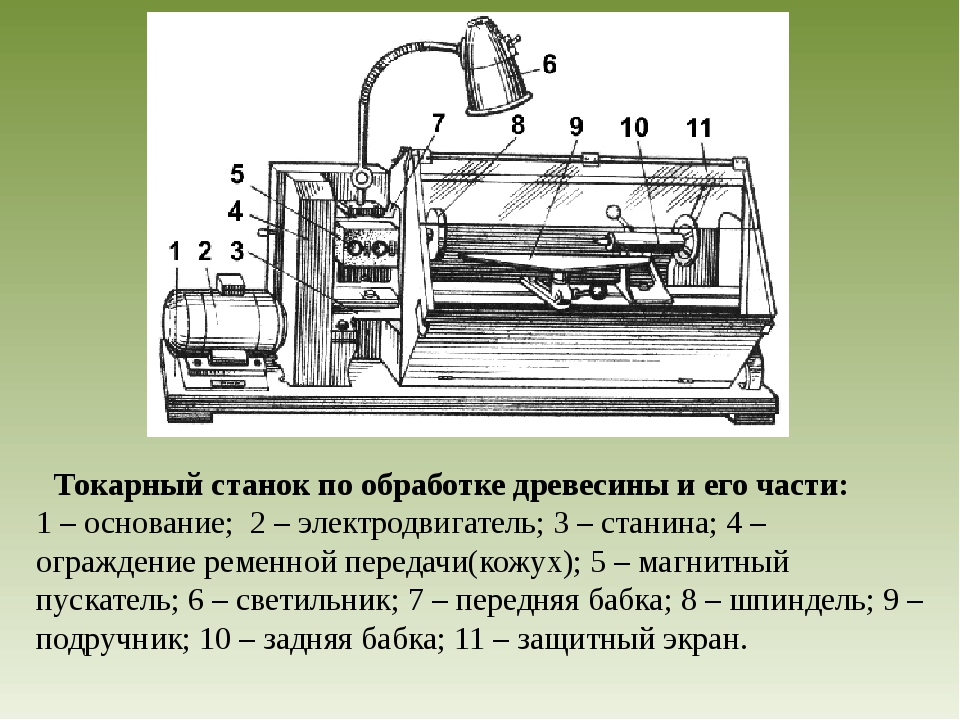

Основание (1) – это стол на котором расположена станина и служит для общего крепления станка.

Электродвигатель (2) – для обеспечения вращательного движения;

Станина (3) – для крепления основных узлов и агрегатов станка;

Ограждение ременной передачи (4) – для защиты при работе;

Магнитный пускатель(выключатель (5)- для пуска-остановки станка;

Светильник (6 )- для подсветки рабочей зоны;

Передняя бабка (7 )- служит для поддержания заготовки и приведения ее во вращательное движение;

Шпиндель (8)- для передачи вращательного движения на заготовку;

Подручник (9)- для поддержания резца и удобства при работе;

Задняя бабка (10)- для поддержания длинных заготовок при помощи центра;

Защитный экран (11)- для защиты глаз от пыли и стружки;

Приспособления для станка СТД_120М.

а – патрон; б – планшайба; в- трезубец .

Показываю образцы крепления.

Правила крепления.

Учащимся демонстрирую резцы для работы на токарном станке.

Различают черновое и чистовое точение. Основной режущий инструмент

-полукруглая стамеска (рейер) и косая стамеска (майзель). Полукруглая стамеска снимает верхний, толстый слой материала – грубая обработка, а косяком изделия обрабатывают начисто.

Последовательность изготовления изделия на токарном станке.

1.Подбор материала (береза, липа, осина, бук, вяз, орех).

2.Подбор заготовки с припуском.

3.Разметка центров заготовки.

4.Закрепление заготовки в центрах передней и задней бабки.

5.Черновая обработка.

6.Разметка заготовки.

7.Чистовая обработка.

8.Шлифовка изделия.

9.Обрезка заготовки или снятие заготовки с центров.

5. Практическая работа – 50 мин.

Выполнение заданий:

1.Выписать из учебника устройство токарного станка СТД-120М и правила безопасной работы на станке.

2. Ознакомьтесь с устройством станка.

3. Убедившись, что станок отключен:

а) переместите заднюю бабку в крайнее правое положение;

4) замерьте:

а) расстояние между центрами;

б) расстояние от линии центров до станины; в) величина вылета пиноли.

5. Поупражняйтесь в креплении заготовок на станке (в патроне, центрах, на планшайбе).

6.Выбрать заготовку для точения;

7.Изучить чертёж и технологическую карту детали;

8.Подготовить и установить заготовку на станок;

9.Подобрать необходимые режущие и измерительные инструменты;

10.Выточить деталь на станке согласно технологической карте изделия.

Постоянно осуществляю текущий контроль и оказывает необходимую помощь учащимся.

5. Текущий инструктаж: Постоянное напоминание о технике безопасности при работе на токарном станке по дереву.

6. Закрепление пройденного материала 5-3мин.

1. К каким машинам относится СТД-120?

2. Какими инструментами выполняется точение?

З. Каково назначение рабочего органа? двигателя? передаточного механизма?

4. Назовите основные части токарного станка по обработке древесины.

5. Какие приспособления применяются для закрепления заготовки? Чем определяется их выбор?

6. Как крепят на станке длинные и короткие заготовки?

7. Почему ременную передачу надо закрывать кожухом?

7.Домашнее задание-1 мин.

– изучить содержание учебника §6 стр.17-22;

– ответить на вопросы стр. 22 учебника.

8.Подведение итогов урока 5-7 мин..

1.Анализ урока (обратить внимание на активность учащихся).

2.Разобрать ошибки, допущенные учащимися при выполнении работы.

3.Оценить работу учащихся и сообщить оценки, комментируя их.

4.Уборка рабочих мест и мастерской.

Основные узлы токарного станка – прочее, презентации

В презентации показаны основные узлы токарного станка, применяемые для обработки наружных, внутренних и торцевых поверхностей.

Просмотр содержимого документа

«Основные узлы токарного станка»

ОСНОВНЫЕ УЗЛЫ ТОКАРНОГО СТАНКА

Основные узлы

Гитара

Передняя бабка

Передняя бабка

Суппорт

Задняя бабка

Станина

Коробка подач

Фартук

Станина

- Представляет собой чугунное основание, верхняя часть которой имеет две плоские и две призматические направляющие. Устанавливается на двух тумбах.

- Представляет собой чугунную коробку внутри, которой расположен главные рабочие органы станка – шпиндель и коробка скоростей

Передняя Бабка

На правом конце шпинделя крепится приспособление, зажимающее заготовку , который получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения .

Коробка передач

- Служит для изменения величины подачи суппорта- изменяет скорость вращения ходового винта и ходового валика. На ней находится рычаг включающий вращение шпинделя.

Для установления шага подбирают соответствующие сменные зубчатые колеса

Гитара

Предназначена для связи между коробкой скоростей и коробкой подач, а так же для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы.

Задняя бабка

А так же для закрепления и подачи стержневых инструментов или приспособлений. Например для крепления сверла

Предназначается для поддержания конца длинных заготовок в процессе обработки .

Суппорт

На поперечных салазках суппорта крепится резцедержатель, в котором помещаются четыре резца

Это устройство для закрепления резца, обеспечивающее движение подачи, то есть перемещения резца в различных направлениях .

Фартук

Служит для перемещения суппорта, как вручную так и механически. В нем находятся механизмы преобразующие вращательное движение ходового винта и ходового валика в поступательное движение суппорта .

ЗАДАНИЕ

Расшифровать ниже приведенные марки станков:

1) 1532Т

ОТВЕТ: 1-группа токарные

5 – тип карусельные

320 мм- основной параметр станка

Т- модифицированный

2) 16К20Т

ОТВЕТ: 1-группа токарные

6 – тип токарные и лобовые

200 мм- основной параметр станка

Т- модифицированный

3) 1112

ОТВЕТ: 1-группа токарные

1- тип автоматы и полуавтоматы

120 мм- основной параметр станка

6 основных компонентов машины

Общие компоненты машины это источник энергии, двигатель, механизм, рама, система регулирования и управления, а также компоненты безопасности.

Это базовые и стандартизированные механические детали, которые используются в качестве строительных блоков в большинстве машин, которые обычно имеют общие размеры и производятся серийно.

Машины состоят из трех типов элементов: структурных компонентов, механизмов управления движением и самих компонентов управления.

Хотя форма, цвет и текстура не считаются элементами машины, тем не менее, они являются ее важной частью, поскольку она предлагает практичный интерфейс и дизайн.

Что такое машина?Это набор фиксированных и мобильных собранных элементов, которые позволяют преобразовывать, регулировать, направлять или просто использовать энергию. Машины выполняют задачи и функции автономно или автоматически при манипулировании оператором.

Машина состоит из ряда компонентов или простых и общих элементов почти для всех, которые необходимы для того, чтобы они работали и выполняли задачи, для которых они были созданы человеком.

Общие компоненты станкаСтанок состоит из следующих основных элементов:

Источник питанияЭто форма основной энергии или топлива, позволяющая запустить машину. Это может быть электричество, масло, бензин, спирт и т. Д.

ДвигательЭто механизм, который выполняет определенную работу, преобразуя источник энергии, который питает его или служит для сгорания.

Сами двигатели преобразуют машины с другими видами энергии (кинетической, химической, электрической) в механическую энергию. Это возможно при вращении на оси или альтернативном перемещении поршня.

Двигатели, преобразующие механическую энергию в кинетику, называются трансформаторами. Компрессоры и насосы также попадают в эту категорию.

Механизм или трансмиссияЭтот другой компонент состоит из ряда механических элементов, которые, будучи сгруппированы, образуют систему, функция которой заключается в преобразовании энергии, вырабатываемой двигателем при движении или конечном действии, требуемом с помощью машины.

Эта функция выполняется при передаче мощности между одним или несколькими элементами машины. Механизм преобразует скорость, силу, траекторию и энергию в другие типы каждого из них.

По количеству элементов механизмы можно классифицировать как:

– Простые: те, которые имеют 2 элемента связи.

– Комплексы: при наличии более двух звеньев

РамаОн включает жесткую конструкцию, которая поддерживает двигатель и механизм.Его функция – гарантировать соединение или соединение всех элементов машины.

Из соображений безопасности при проектировании рамы необходимо учесть несколько аспектов.

Сначала каждый из компонентов машины, затем анализ усилия и деформации, чтобы, исходя из этого, спроектировать наилучшую возможную конструкцию в соответствии с потребностями проекта.

Система регулирования и контроляЭто элементы управления, которые используются для регулирования работы и прочности машины, связывая ее с требуемой работой.

Это переключатели, кнопки, индикаторы, датчики, исполнительные механизмы и контроллеры

Защитные компонентыОни необходимы для гарантии работы без риска для машины. Хотя они не помогают проделанной работе и служат для защиты рабочих.

Эти компоненты являются обязательными в настоящее время для обеспечения промышленной безопасности и охраны труда. Его периодическое обслуживание необходимо для обеспечения его надлежащего функционирования.

Ссылки- Детали машин. Получено 18 декабря 2017 г. с сайта dc.engr.scu.edu

- Элементы машин. Консультация на es.wikipedia.org

- Роберт Л. Нортон. Дизайн машин, (4-е издание), Прентис-Холл, 2010. Получено с google.com.ve

- Конструкция и принцип работы машин. Консультировался с funciondemaquinas.blogspot.com

- Компоненты машины. Консультировался с buenostareas.com

- Шарма, CS; Пурохит, Камлеш (2004).Дизайн элементов машин. google.com.ve

Что такое токарный станок? Основные части, операции и работа

В этой статье мы изучим, что такое токарный станок – основные части, операции и работа. Практически все отрасли производства токарных станков используются. Он используется для выполнения различных операций, чтобы придать работе желаемую форму и размер. Если студент-инженер думает о работе в какой-либо обрабатывающей промышленности, то он или она должны обладать большими знаниями о токарном станке.В этом посте мы обсудим токарный станок, его основные части, принцип работы, работу, преимущества и недостатки со схемой и видеоуроком.

Что такое токарный станок?Токарный станок – это станок, который используется для вращения заготовки для выполнения различных операций, таких как токарная обработка, торцевание, накатка, нарезание канавок и т. Д., С помощью инструментов, которые применяются к заготовке.

Принцип работы токарного станкаТокарный станок предназначен для удаления металла с детали для придания ей желаемой формы и размера.В токарном станке заготовка вращается против инструмента. Инструмент используется для удаления материала с заготовки. Направление движения инструмента называется подачей.

Основные части токарного станкаРазличные основные части токарного станка:

1. Передняя бабкаОна находится с левой стороны токарного станка. Он удерживает зубчатую передачу, главный шпиндель, патрон, рычаги управления скоростью передачи и контроллеры подачи. Он совмещен с задней бабкой.Передняя бабка изготовлена из чугуна.

(i) Патрон

Это та часть токарного станка, которая используется для удержания заготовки. Он прикреплен к главному шпинделю передней бабки. Он вращается вместе со шпинделем, а также вращает заготовку. В токарном станке мы обычно используем трехкулачковую или четырехкулачковую проверку. Три кулачка трехкулачкового патрона приводятся в движение одновременно, но кулачки четырехкулачкового патрона перемещаются независимо.

(ii) Главный шпиндель

Эта часть токарного станка используется для удержания в нем цилиндрической заготовки.Это полый вал, на котором установлен патрон.

(iii) Селектор подачи

Он используется для выбора направления подачи, то есть того, хотим ли мы перемещать инструмент слева направо или справа налево. Селектор подачи находится на передней бабке.

2. Задняя бабкаОна находится с правой стороны токарного станка. Он используется для поддержки заготовки. Он поддерживает заготовку с одного конца, то есть с правого конца.

3. СтанинаЭто основная часть токарного станка.Все детали токарного станка прикручены к станине. Он состоит из передней бабки, задней бабки, направляющих каретки и других деталей. Изготовлен из чугуна.

Направляющие

Направляющие имеются на станине. Как следует из названия, он используется для направления задней бабки и каретки. Задняя бабка и каретка скользят по направляющим. Это перевернутая буква V.

Также читайте:

4. КареткаКаретка находится между передней и задней бабками.Он несет фартук, седло, составную опору, поперечную салазку и стойку для инструмента.

(i) Стойка для инструмента: Используется для удержания инструмента. Имеет Т-образный паз для крепления инструмента. Резцедержатель закреплен на каретке болтами.

(ii) Составная опора: Используется для установки инструмента под желаемым углом для точения конуса и других операций.

(iii) Поперечный суппорт: Поперечный суппорт используется для перемещения инструмента перпендикулярно оси токарного станка.

(iv) Седло: Верхняя часть каретки называется седлом.Поперечный суппорт установлен на седле.

(v) Фартук: Передняя часть каретки называется фартуком. Он содержит весь механизм перемещения и управления кареткой.

Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

6. Подающая штангаИспользуется для перемещения каретки слева направо и наоборот.

7. Поддон для стружкиПоддон для стружки используется для сбора стружки, образующейся во время работы токарного станка.Он присутствует в нижней части токарного станка.

8. МаховикЭто колесо, которое приводится в действие вручную для перемещения поперечного суппорта, каретки, задней бабки и других деталей, имеющих маховик.

Для лучшего объяснения основных частей токарного станка посмотрите видео, представленное ниже:

Типы токарных станков

обычно делится на три типа.

1. Токарный станок для двигателя

2. Токарно-револьверный станок

3. Токарный станок специального назначения

Чтобы узнать больше о типах токарных станков, перейдите по ссылке ниже:

Типы токарных станков – мать всех машин

Операции на токарном станкеНа токарном станке мы выполняем следующие различные операции:

1. Облицовка

Это первая операция, которая выполняется на заготовке. Это операция механической обработки, которая выполняется для получения плоских поверхностей на концах заготовки.Эта операция выполняется путем подачи инструмента перпендикулярно оси вращения патрона.

2. Токарная обработка

При токарной операции излишки материала удаляются с поверхности заготовки, чтобы получить цилиндрическую поверхность желаемой формы и размера. Во время токарной операции подача перемещается по оси вращения патрона. Уменьшает диаметр цилиндрической заготовки.

Также читайте:

3.Растачивание

Процесс удаления материала из отверстия заготовки называется растачиванием. Отверстия просверливаются с помощью одноточечного режущего инструмента.

4. Сверление

Это процесс сверления отверстий в заготовке с помощью сверл. Сверло удерживается в задней бабке, и операция сверления выполняется путем продвижения сверла в заготовке путем вращения ручки задней бабки.

5. Развёртывание

Процесс увеличения отверстий до точных размеров называется развёртыванием.Развертка всегда выполняется после сверления. Это похоже на процесс сверления. Развертка удерживается в задней бабке для выполнения операции развертывания.

6. Растачивание зенковкой

Процесс растачивания отверстия более чем на один диаметр на одной оси называется зенковкой. Эта операция выполняется расточным инструментом.

7. Накатка

Это процесс создания углублений (углублений или острых углублений) на границе заготовки.Накатка выполняется для лучшего сцепления с работой. Выполняется накатным инструментом. Накатывающий инструмент прижимается к заготовке для выполнения накатки.

Также читайте:

8. Снятие фаски

Снятие фаски – это процесс снятия фаски на крайних концах заготовки. Это делается для того, чтобы удалить заусенцы, защитить конец заготовки от повреждений и лучше выглядеть.

9.Отрезка

Это процесс резки заготовки после того, как она была обработана до необходимой формы и размера.

10. Обработка канавок

Процесс создания узкой канавки на заготовке называется нарезанием канавок. Он также известен как выемка или сужение

11. Формование

Это процесс, при котором на заготовке с помощью формовочного инструмента формируется выпуклая, вогнутая или любая неровная поверхность. Формовочный инструмент необходимой формы используется для выполнения формовочной операции.

12. Токарная обработка конуса

Это процесс, при котором заготовке придается коническая форма. При точении конуса подача устанавливается под углом к заготовке.

13. Нарезание резьбы

Процесс нарезания резьбы на цилиндрической работе называется нарезанием резьбы

14. Поднутрение

В операции поднутрения мы увеличиваем диаметр, если это делается изнутри, и уменьшаем диаметр, если выполняем снаружи.Это делается в конце отверстия, возле ступенчатого выступа цилиндрической поверхности и в конце резьбовой части в блоте.

14. Эксцентриковая токарная обработка

Это токарная операция, при которой токарная обработка выполняется на другой оси при одной настройке задания. Этот метод токарной обработки обычно используется для производства коленчатых и распределительных валов.

Работа токарного станкаДля работы токарного станка необходимо посмотреть видео, приведенное ниже.Это длинный, но очень полезный.

Применение токарного станка

- Токарный станок используется для обработки металла, токарной обработки дерева, прядения металла, восстановления деталей, термического напыления и обработки стекла.

- Из него можно формировать керамику, гончарный круг – новейшая известная конструкция, сделанная на токарном станке.

- Если у нас есть наиболее подходящее оборудование для токарного станка по металлу, то его можно использовать для производства большинства тел вращения, плоских поверхностей и винтовой резьбы или спиралей.

- Декоративные токарные станки могут производить трехмерные твердые тела невероятной сложности.

- Примерами различных объектов, которые производятся на токарном станке, являются держатели для подсвечников, стволы оружия, кий, ножки стола, чаши, бейсбольные биты, музыкальные инструменты, коленчатые валы и распределительные валы.

В этой статье мы узнали о что такое токарный станок – основные части, операции и рабочие . Если вы обнаружите, что что-то отсутствует или неверно, прокомментируйте нас. И если вы найдете эту статью информативной, не забудьте поставить лайк и поделиться ею.

Какие части швейной машины

С момента своего первого изобретения Исааком Зингером швейные машины были очень важной машиной в домашнем хозяйстве.

Когда он впервые изобрел их, он решил начать массовое производство своих швейных машин, способных прошивать любую часть вашей ткани.

Позже другие изобретатели создали швейные машины с расширенными функциями, но компоненты остались прежними.

21 st Швейная машина века эволюционировала из устройства, цель которого – упростить вышивку, штопку и шитье.

Швейные машины завоевали популярность во многих семьях, которые предпочитали шить одежду дома, а не покупать ее. В наши дни швейные машины являются важным инструментом для дизайнеров одежды, мастеров рукоделия и тех, кто интересуется вязанием.

Структура и части швейной машины, будь то швейная машина с педальным приводом, швейная машина с ручным управлением или электрическая швейная машина, одинаковы. Наш гид подойдет как новичкам, так и экспертам в мире швейных машин.

Обычно существует три типа швейных машин:

1.Механические швейные машины / ручные швейные машины

2. Электрические швейные машины

3. Компьютерные швейные машины.

Исторически до 1960-х годов большинство швейных машин были механическими / ручными. Такие механические швейные машины традиционно приводились в движение вращающимися колесами.

В швейных машинах этих типов используются диски и ручки для регулировки ширины и длины стежка. Наиболее распространенные марки швейных машин на рынке сегодня включают: Sears Kenmore 15218, Kenmore 15212, Kenmore Mini, Elna 2005, Singer 6038, Кенмор 11101 и Бернина 1008.

Независимо от того, какую марку вы решите использовать в своих проектах по вязанию, вы обнаружите, что различные компоненты, из которых состоит ваша швейная машина, одинаковы по стандартам от одного производителя к другому.

Современная швейная машина имеет как сменные, так и подвижные части. Некоторые швейные машины имеют открытые системы, в которые можно добавить больше механических или электронных деталей для улучшения работы и работы.

Независимо от производителя вашей швейной машины, большинство швейных машин имеют одни и те же детали.

Всегда важно знать основные части швейной машины, потому что так вы сможете использовать свою швейную машину наилучшим образом, особенно на начальных этапах понимания того, что состоит из частей.

С механической точки зрения очень важно понимать состав оборудования при эксплуатации и ремонте. Большинство швейных машин поставляются с инструкциями от производителя, к сожалению, требуется время, чтобы выучить слово в слово и способ его работы.