Преимущества горизонтально-фрезерного станка по металлу с ЧПУ: описание основных узлов

Фрезеровка широко применяется при обработке металлов и других материалов. Использование приспособлений делает станок универсальным, позволяет быстро, с высокой точностью изготавливать детали прямоугольной формы, делать сложные конфигурации, пазы, отверстия.

Содержание:

- 1 Общая конструкция и основные узлы

- 2 Классификация

- 2.1 По области применения

- 2.2 По типу проводимых работ

- 3 Основные критерии для выбора

- 3.1 Частота работы шпинделя

- 3.2 Скорость подач

- 4 Маркировка

- 5 Возможности оборудования с ЧПУ

- 6 Обзор популярных моделей

- 6.1 6Т82Г

- 6.2 6Т82

- 6.3 Консольно-фрезерный станок по металлу 6Р13 с ЧПУ

- 7 Возможности горизонтально-фрезерного центра Haas EC-400 с двумя паллетами

Общая конструкция и основные узлы

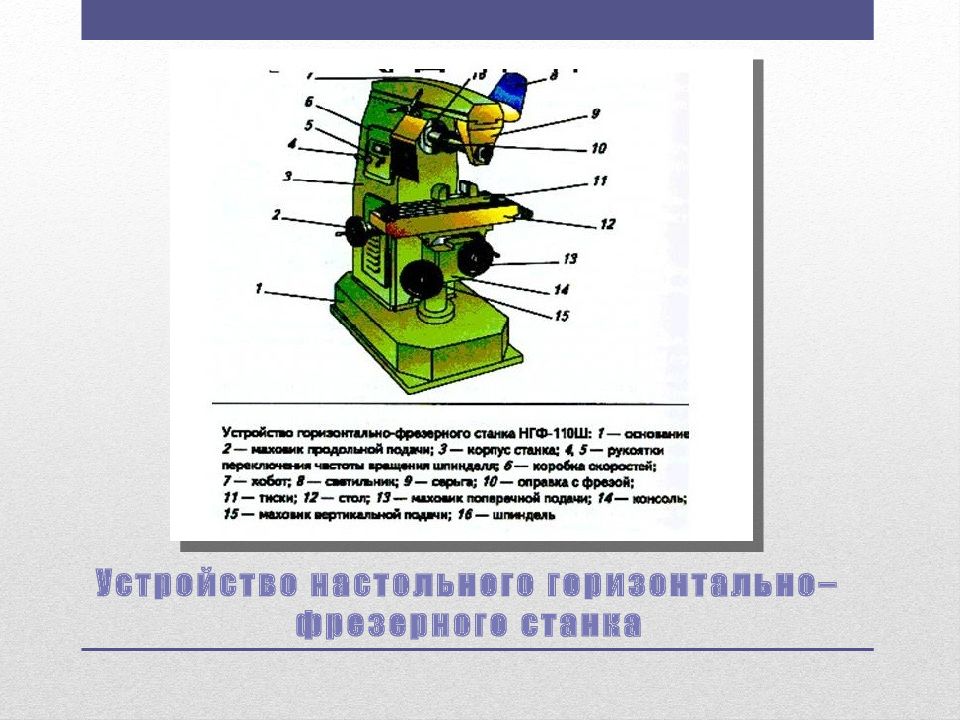

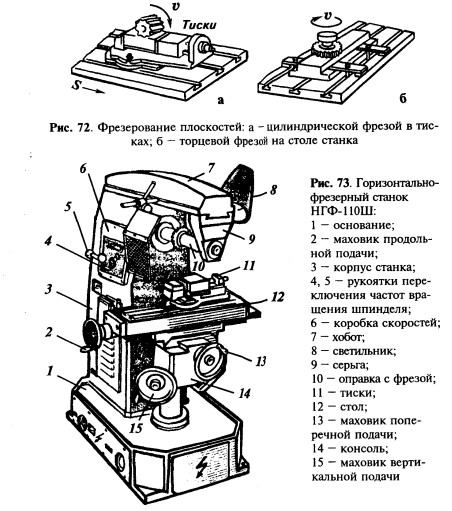

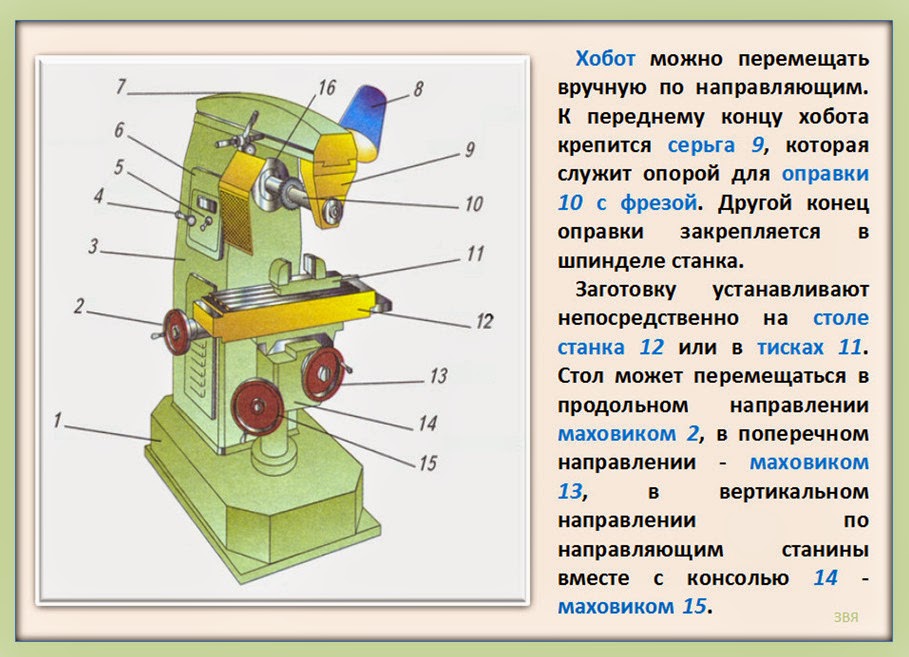

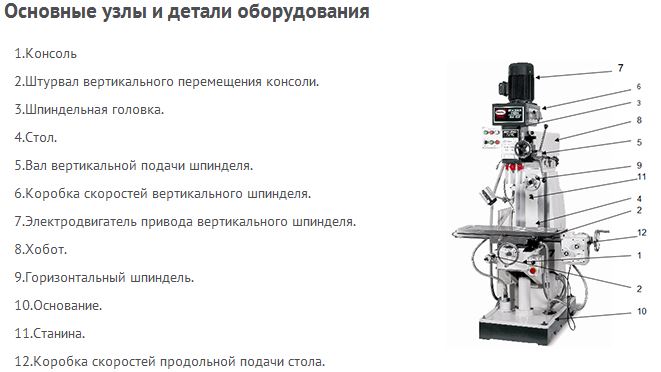

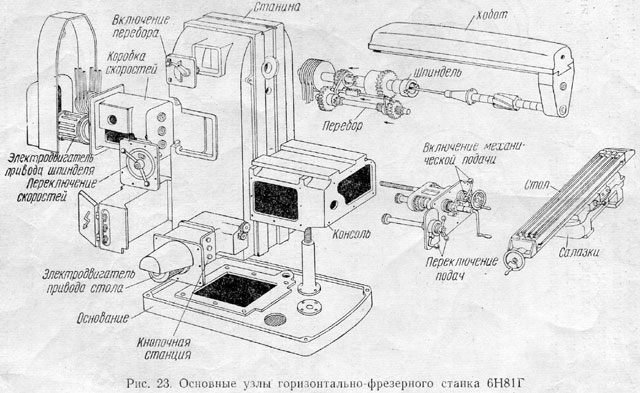

Фрезерные станки — это металлорежущее оборудование, у которого вращается инструмент. Обрабатываемая деталь закреплена неподвижно на столе и вместе с ним перемещается по 3 осям относительно шпинделя. Основные узлы оборудования:

Обрабатываемая деталь закреплена неподвижно на столе и вместе с ним перемещается по 3 осям относительно шпинделя. Основные узлы оборудования:

- полая литая станина на массивном прямоугольном основании;

- консоль;

- стол;

- хобот;

- серьги;

- коробка скоростей в станине;

- коробка подач в корпусе пиноли;

- шпиндельный узел;

- электропривод.

Читайте также: фрезерный станок 6М12П, описание технические характеристики

Горизонтально-фрезерные агрегаты отличаются высокой производительностью. Обработка плоскости производится многолезвийным инструментом. Стабильное крепление детали на столе делает ее устойчивой и позволяет увеличить подачу и глубину реза.

Важно!

Тип станка определяется пространственным положением оси вращения шпинделя.

Управление оборудованием удобное для рабочего при изготовлении одиночных деталей и больших партий. Рычажное управление подач и переключения скоростей дублируется кнопочными панелями. Все перемещения и вращения запускаются в автоматическом режиме, что позволяет легко подключить ЧПУ.

Рычажное управление подач и переключения скоростей дублируется кнопочными панелями. Все перемещения и вращения запускаются в автоматическом режиме, что позволяет легко подключить ЧПУ.

На хоботе крепится угловая головка, цанга дисковой и цилиндрической фрезы для обработки верхней поверхности детали, вырезания в ней пазов без переустановки заготовки.

Читайте также: переносной магнитный фрезерный станок по металлу на магнитной подошве

С помощью расточной головки делаются отверстия любого диаметра и глубины в плоскости со стороны шпинделя. Комплект приспособлений превращает его в универсальное металлообрабатывающее оборудование. Детали со сложной конфигурацией производится черновая и чистовая обработка по всем плоскостям с 1-2 переустановками.

Классификация

Горизонтально-фрезерные агрегаты широко применяются на предприятиях разного типа. Они делятся:

- универсальные – общего назначения;

- специализированные;

- специальные.

На крупных предприятиях и в небольших мастерских широко используют универсальные модели. Агрегаты, предназначенное для выполнения определенных технологических процессов, используется в цехах по производству специфической продукции.

Все детали прямоугольной формы разной сложности изготавливают на универсальном оборудовании. Это планки, клинья, подушки, и многое другое.

К специальному оборудованию относятся в первую очередь зубофрезерные горизонтальные агрегаты. На них установлен подвижный шпиндель, изменяющий положение в горизонтальной плоскости. Это необходимо для обработки зубчатых реек, колес, шестерен, червяков. В маркировке зубофрезерного оборудования первая цифра может стоять 5.

По области применения

Фрезерное оборудование применяется в машиностроении, производстве различной бытовой техники, изготовлении деталей для строительства. На них обрабатывают деревянные и пластиковые детали мебели. Универсальность оборудования позволяет изготавливать сложные единичные детали в ремонтных мастерских.

На них обрабатывают деревянные и пластиковые детали мебели. Универсальность оборудования позволяет изготавливать сложные единичные детали в ремонтных мастерских.

Читайте также: горизонтально-фрезерный станок 6Р81 описание и технические характеристики

По типу проводимых работ

На станках общего назначения производят фрезеровку, нарезку пазов, канавок расточку деталей прямоугольной и плоской формы. Специализированные модели выпускаются под определенные технологические процессы, например, нарезка зубьев или вырезка шпоночных пазов и канавок.

Специальное оборудование способно выполнять только одну фрезерную операцию, для которой оно создано.

Основные критерии для выбора

Станок подбирается по типу работ, которые на нем будут выполняться, габаритам детали и производительности. Для изготовления мелких партий деталей подойдут универсальные модели с набором приспособлений для расточки, торцовки и обработки поверхностей, перпендикулярных шпинделю.

Для изготовления крупных партий и массового производства созданы фрезерные станки с ЧПУ. Они могут работать отдельно, самостоятельно выполняя ряд операций по программе и стоять в автоматических линиях и работать согласованно с другим оборудованием.

Частота работы шпинделя

От скорости вращения шпинделя зависит производительность и чистота обработки. Фрезерные агрегаты по частоте шпинделя различают:

- низкоскоростные, с асинхронным двигателем и ременной передачей;

- среднескоростные – электрошпиндели.

Скорость вращения шпинделя горизонтально-фрезерного станка варьируется в диапазоне 400-3500 об/мин. Низкоскоростные шпиндели следует выбирать для обработки черновой и чистовой обработки стали, чугуна.

Электрошпиндели с высокой частотой вращения устанавливают на моделях с ЧПУ, гравировочном оборудовании. Фрезерные станки с таким инструментом многофункциональные, приспособлены в основном для чистовых работ.

Скорость подач

Скорость подачи зависит от характеристик применяемого материала и выбранного инструмента. Чем мягче материал заготовки, тем больше подача. Для бронзы, пластика, при глубине резания 5-10 мм за проход, подача допускается 12 мм/сек.

Чем мягче материал заготовки, тем больше подача. Для бронзы, пластика, при глубине резания 5-10 мм за проход, подача допускается 12 мм/сек.

Углеродистую сталь можно обрабатывать на такую же глубину с подачей 5-8 мм/сек. Хрупкий и твердый чугун режут с подачей 3 мм/сек.

Важно!

Древесина мягкая, но обрабатывают ее при малых подачах и больших оборотах. В противном случае образуются сколы и подпалины.

Маркировка

По общепринятым стандартам, первая цифра обозначает, к какой группе относится станок. Фрезерные все маркируются «6». Исключение составляет зубофрезерное оборудование, оно идет под цифрой 5.

Буква стоит второй и указывает на серию модели и ее конструктивные особенности. На горизонтально-фрезерном оборудовании следующие цифры указывают на размер стола:

- 10 и 80 – 200×800 мм;

- 11 и 81 – 250×1000 мм;

- 12 и 82 – 320×1250 мм.

За цифрами стоит буква, обозначающая класс точности станка. М в конце расшифровывается как «модернизированный».

Возможности оборудования с ЧПУ

Изготовление больших партий сложных деталей доверяют фрезерным и токарно-фрезерным станкам с ЧПУ. Преимущество в работе оборудования:

- минимальная занятость рабочего, только установить заготовку;

- высокая точность и чистота обработки;

- полное изготовление с одной установки;

- высокая производительность.

Станок с несколькими головками под инструмент выполняет все технологические операции, заменяя собой автоматические линии.

Справка! Недостаток станков с ЧПУ один, высокая стоимость программирования. Мелкие партии деталей не окупают затраты.

Обзор популярных моделей

В станочном парке любого предприятия фрезерные станки составляют до трети всего оборудования. Массовому производству требуется оборудование с ЧПУ, ремонтникам и производителям различных приспособлений подойдут небольшие горизонтально-фрезерные агрегаты. Чаще всего специалисты интересуются следующими моделями.

6Т82Г

Станок применяется для изготовления единичных деталей и в массовом производстве продукции. Отличается жесткой станиной и большой мощностью. При черновой обработке скорость резания и подача выше, чем у аналогичного оборудования.

Отличается жесткой станиной и большой мощностью. При черновой обработке скорость резания и подача выше, чем у аналогичного оборудования.

Технические характеристики:

- стол площадью 320×1250 мм;

- продольное перемещение стола 800 мм;

- поперечное перемещение 320 мм;

- расстояние от стола до оси вращения 30-450 мм;

- частота вращения шпинделя 1600 об/мин;

- максимальный вес обрабатываемой заготовки 1000 кг.

Читайте также: обзор фрезерного станка 6Т82Г, описание и технические характеристики

6Т82

Первые станки были выпущены в 1970 году. Удобное управление, точность размеров и высокая надежность станка ценятся специалистами. Модель востребована в домашних и ремонтных мастерских для изготовления единичных деталей сложной конфигурации.

Технические характеристики:

- размер стола 320×2150 мм;

- наибольшая масса детали 250 кг;

- продольное перемещение стола 800 мм;

- поперечное перемещение 240 мм;

- количество скоростей шпинделя 18.

Консольно-фрезерный станок по металлу 6Р13 с ЧПУ

Модель с револьверной головкой и числовым программным управлением. Разработана для обработки сложнопрофильных деталей. Оборудование обрабатывает инструментальные и высоколегированные стали с высокой твердостью. Смена инструмента производится автоматически.

Технические характеристики:

- класс точности Н;

- максимальный диаметр концевой фрезы 40 мм;

- торцевой 125 мм;

- сверла 30 мм;

- размер стола 400×1600 мм;

- частот вращения шпинделя 18;

- скорость вращения 40-2000 об/мин;

- число инструментов в головке 6 шт.

На всех предприятиях, производящих обработку металла, дерева и других материалов, фрезерные станки востребованы. На них делают детали взамен поломавшихся, изготавливают различные приспособления, небольшие партии продукции.

Компактное многофункциональное оборудование устанавливают на производстве. Станки с ЧПУ по программе изготавливают сложные детали, практически не требуя внимания оператора.

Возможности горизонтально-фрезерного центра Haas EC-400 с двумя паллетами

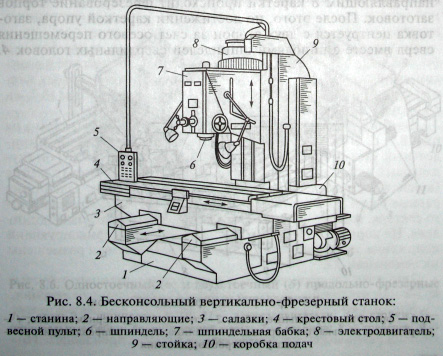

21. Описать устройство и принцип работы горизонтально – фрезерного станка

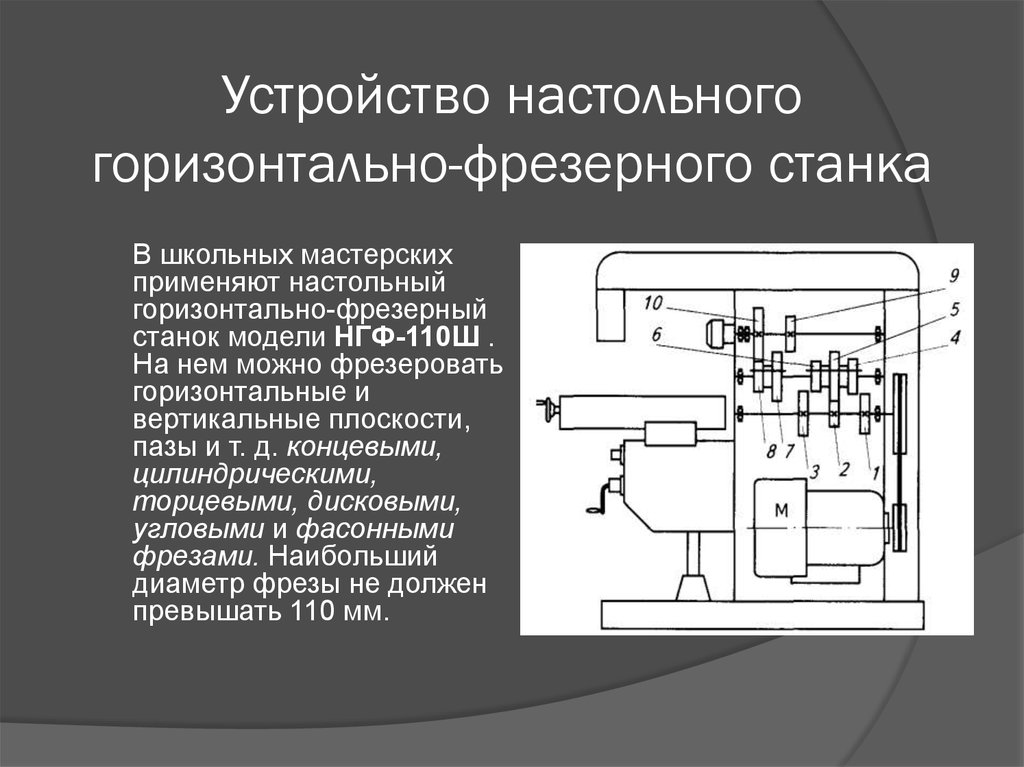

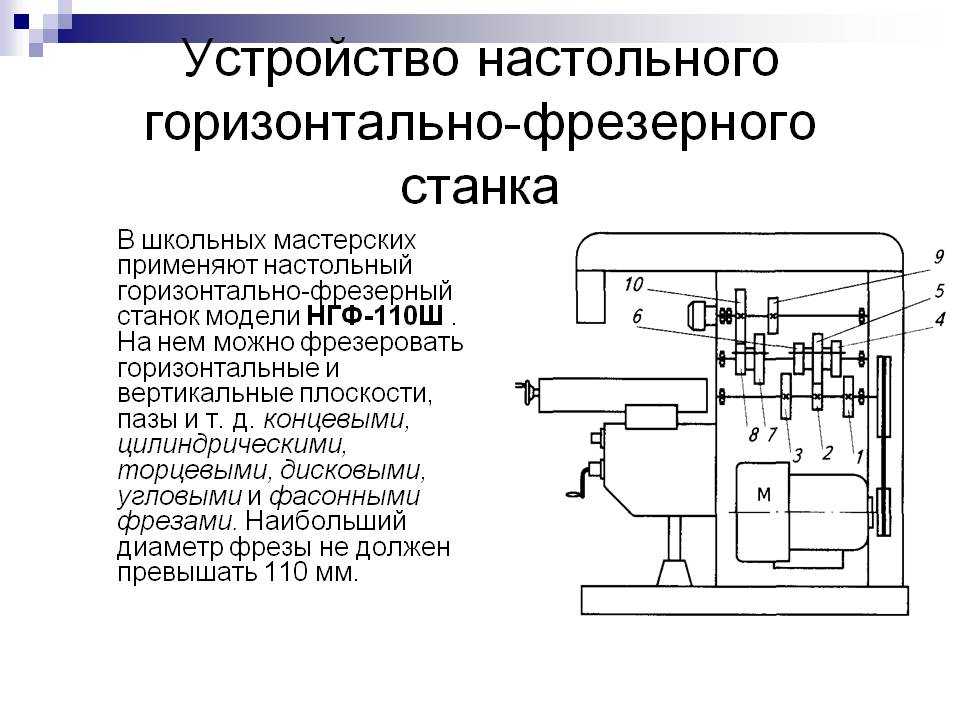

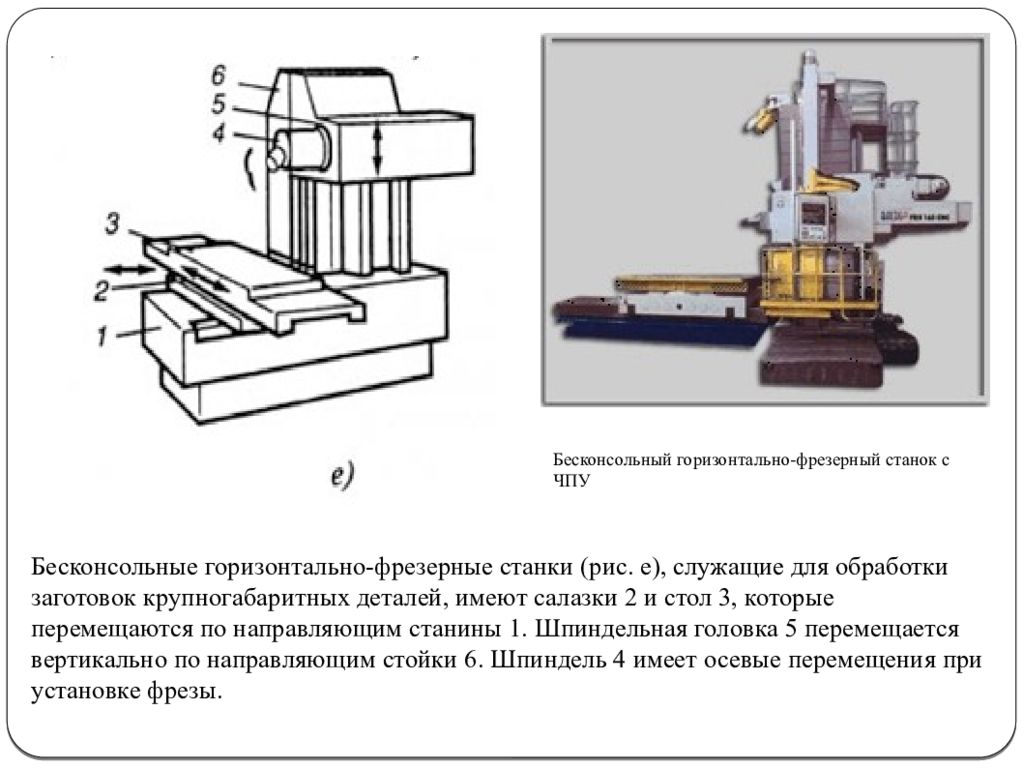

Как и во всех

остальных фрезерных станках, принцип

работы горизонтальных моделей основан

на вращении фрезы, обрабатывающей деталь

(заготовку), которая закрепляется на

подвижном столе. Подобное оборудование

может быть консольным и бесконсольным.

С помощью горизонтально-фрезерных

станков можно вести обработку деталей

небольшого размера и веса методом

фрезерования. Станки оборудованы столом,

который передвигается поперечно и

продольно, шпинделем размещенным

горизонтально и предназначены для

работы различными фрезами: цилиндрическими,

концевыми, фасонными и т.

Устройство горизонтально фрезерных станков.

Функционирование

и производительность станка зависит

от конструктивных особенностей,

компоновки и кинематики оборудования. Конструкция горизонтально фрезерного

станка состоит из колонны, стола, хобота,

фундаментальной плиты, консоли и оправки.

Основные узлы оборудования устанавливаются

на колонну, внутри которой располагаются

коробка скоростей и узел шпинделя. Хобот

поддерживает оправку с фрезой. Колонна

устанавливается на фундаментальной

плите станка. Консоль располагается на

вертикальных направляющих станины. Она

выполняет функцию переноса коробки

подач в станке. На поперечных направляющих

удерживаются салазки, на которых крепится

поворотная плита с горизонтальными

продольными направляющими. Горизонтально

фрезерный станок оснащен переключателем

ввода с двумя положениями, переключателем

вращения шпинделя (вправо, влево),

рукояткой переключения скоростей,

кнопкой запуска и остановки шпинделя,

указателем частоты вращения и др.

Конструкция горизонтально фрезерного

станка состоит из колонны, стола, хобота,

фундаментальной плиты, консоли и оправки.

Основные узлы оборудования устанавливаются

на колонну, внутри которой располагаются

коробка скоростей и узел шпинделя. Хобот

поддерживает оправку с фрезой. Колонна

устанавливается на фундаментальной

плите станка. Консоль располагается на

вертикальных направляющих станины. Она

выполняет функцию переноса коробки

подач в станке. На поперечных направляющих

удерживаются салазки, на которых крепится

поворотная плита с горизонтальными

продольными направляющими. Горизонтально

фрезерный станок оснащен переключателем

ввода с двумя положениями, переключателем

вращения шпинделя (вправо, влево),

рукояткой переключения скоростей,

кнопкой запуска и остановки шпинделя,

указателем частоты вращения и др.

Сверление производят по предварительной разметке с накерненными центрами отверстия или без них, используя специальные приспособления – кондукторы.

Сверление по

разметке выполняют, как правило, в два

приема.

Если сверло ушло в сторону от намеченного центра, то для исправления отверстия крейцмейселем прорубают 2-3 канавки от центра в сторону требуемого смещения сверла – они направят сверло в намеченный кернером центр. Сделав еще одно засверливание и убедившись в его правильности, доводят сверление до конца.

Кондукторы применяют для получения высокой точности расположения оси отверстия, сокращения времени на установку, выверку и закрепление заготовок.

Сверление с помощью кондуктора отличается простотой.

Направляющая

втулка кондуктора строго устанавливает

и удерживает сверло в нужном направлении.

Изготовление и использование специальных

кондукторов экономически оправдано

при обработке достаточно больших партий

заготовок, т. е. при крупносерийном и

массовом производстве.

е. при крупносерийном и

массовом производстве.

Приемы сверления как по разметке, так и с помощью кондукторов имеют некоторые особенности в зависимости от характера обрабатываемых отверстий.

При сверлении сквозного отверстия, когда сверло подходит к его выходу, сопротивление металла резанию значительно уменьшается; если в это время не уменьшить подачу, то сверло резко опустится, захватит большой слой металла, заклинится и может поломаться. Чтобы этого не произошло, в конце сверления подачу обязательно уменьшают.

Развертывание –

это окончательная, чистовая обработка

отверстий, при которой достигается

высокая точность размеров отверстий,

а также удаляется шероховатость их

стенок. При предварительной обработке

(сверлении и зенкеровании) на стенках

отверстий для дальнейшей развертки

оставляют припуск около 0,1 мм на каждую

сторону (больший припуск приводит к

быстрому затуплению режущих кромок

инструмента и, как следствие, к увеличению

шероховатости стенок отверстия). Производится развертка на сверлильных

станках или вручную.

Производится развертка на сверлильных

станках или вручную.

Инструмент для развертывания отверстий – развертка . Ручные развертки на своей хвостовой части имеют квадратный конец для вращение их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК – Cad cam Engineering WorldWide

Главная / Технологии ЧПУ / ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК

Технология ЧПУ Оставить комментарий 2 224 Просмотров

Определение размера станка

Размер горизонтально-фрезерного станка обычно определяется как возможный диапазон перемещения и номинальная мощность главного приводного двигателя станка. Примером может служить фрезерный станок с 28-дюймовым. продольное перемещение, 10 дюймов. поперечное перемещение и 16-дюймовый. вертикальное перемещение с двигателем главного привода мощностью 5 л.с. По мере увеличения физической мощности станка на шпиндель также поступает больше мощности благодаря более мощному двигателю.

Примером может служить фрезерный станок с 28-дюймовым. продольное перемещение, 10 дюймов. поперечное перемещение и 16-дюймовый. вертикальное перемещение с двигателем главного привода мощностью 5 л.с. По мере увеличения физической мощности станка на шпиндель также поступает больше мощности благодаря более мощному двигателю.

Определение основных частей, органов управления и их функций

Основными узлами горизонтальной мельницы являются основание и колонна, колено, седло, стол, шпиндель и консоль (рис. K-5).

Основание и колонна Основание вместе с колонной образуют основной конструктивный элемент станка. На вертикальной поверхности колонны изготовлена направляющая типа «ласточкин хвост», обеспечивающая точную направляющую для вертикального перемещения колена. В верхней части колонны также обработана направляющая типа «ласточкин хвост», обеспечивающая направляющую для надплечья. Колонна также содержит шпиндель станка, двигатель главного привода, скорость шпинделя

селекторный механизм и селектор направления вращения шпинделя. Колено Колено входит в зацепление с ползуном на лицевой стороне колонны и перемещается вертикально, поворачивая рукоятку вертикальной ручной подачи.

Колено Колено входит в зацепление с ползуном на лицевой стороне колонны и перемещается вертикально, поворачивая рукоятку вертикальной ручной подачи.

Направляющая в верхней части колена служит направляющей для седла. Седло Седло входит в зацепление с ползуном в верхней части колена

и перемещается горизонтально к лицевой стороне колонны или от нее путем поворота маховика поперечной подачи. Седло поддерживает стол.

Стол Стол зацепляется за ползунок в верхней части седла и может перемещаться по горизонтали вправо и влево, поворачивая маховик стола. Стол оснащен Т-образными пазами для непосредственной установки заготовки, тисков или другого приспособления.

Шпиндель Шпиндель станка расположен в верхней части колонны и используется для удержания, выравнивания и привода различных резцов, патронов и оправок. Передний конец или передняя часть шпинделя имеет коническую втулку со стандартным конусом фрезерного станка. Этот конус выравнивает переходник фрезерного станка или оправку фрезы. Движущее усилие обеспечивается двумя шпонками, расположенными на носу шпинделя. Они входят в пазы на адаптере или оправке. Оправки и адаптеры удерживаются на месте с помощью стяжного болта, проходящего через полый центр шпинделя к задней части станка. Как и в вертикальной мельнице, стяжной болт имеет резьбу на одном конце и предназначен для ввинчивания в резьбу на конце оправки или переходного хвостовика. Затягивая стопорную гайку стяжного болта, конический хвостовик оправки втягивается в конус шпинделя.

Движущее усилие обеспечивается двумя шпонками, расположенными на носу шпинделя. Они входят в пазы на адаптере или оправке. Оправки и адаптеры удерживаются на месте с помощью стяжного болта, проходящего через полый центр шпинделя к задней части станка. Как и в вертикальной мельнице, стяжной болт имеет резьбу на одном конце и предназначен для ввинчивания в резьбу на конце оправки или переходного хвостовика. Затягивая стопорную гайку стяжного болта, конический хвостовик оправки втягивается в конус шпинделя.

Кронштейн и опора оси Кронштейн входит в зацепление с ползуном в верхней части колонны и может перемещаться внутрь и наружу, ослабляя зажимы суппорта и сдвигая эту часть в нужное положение. Опора вала входит в зацепление с ласточкиным хвостом на перекладине. Опора оправки содержит подшипник, который находится точно на одной линии со шпинделем мельницы. Опора оправки обеспечивает жесткую несущую опору для внешнего конца оправки мельницы.

Большинство горизонтально-фрезерных станков оснащены механическими подачами стола, седла и колена. Этот станок также оснащен функцией быстрого перемещения, которая позволяет быстро позиционировать заготовку без необходимости вручную поворачивать стол, седло и коленные рычаги.

Этот станок также оснащен функцией быстрого перемещения, которая позволяет быстро позиционировать заготовку без необходимости вручную поворачивать стол, седло и коленные рычаги.

Органы управления ручными движениями Кривошипные рукоятки и маховики предназначены для подъема колена и перемещения стола и седла. Все эти органы управления снабжены микрометрической втулкой с градуировкой 0,001 дюйма. приращения.

Переключатель скорости подачи расположен на колене (Рисунок K-6) и используется для выбора скорости подачи для стола, седла и колена в дюймах в минуту (дюйм/мин). Силовые подачи включаются отдельными элементами управления на столе, седле и колене. Однако при одновременном включении всех этих компонентов все эти компоненты будут двигаться под напряжением одновременно.

, силовая подача не будет работать, если шпиндель не вращается. Два предохранительных упора на каждом пределе хода оси предотвращают случайное повреждение механизма подачи, обеспечивая автоматическое отключение силовой подачи. Также предусмотрены регулируемые упоры для автоматической подачи, так что вы можете предварительно установить точку, в которой подача должна быть отключена.

Также предусмотрены регулируемые упоры для автоматической подачи, так что вы можете предварительно установить точку, в которой подача должна быть отключена.

Использование ускоренного подвода Для ускорения позиционирования колена, седла и стола для быстрого перемещения заготовки к фрезе или от надплечья предусмотрена функция ускоренного подвода. Когда включено управление ускоренным ходом (Рисунок K-7), оно отменяет селектор скорости подачи и быстро перемещает стол, седло или колено, в зависимости от того, какое управление подачей задействовано. Направление ускоренного хода находится в

в том же направлении, что и у подачи. Кроме того, ускоренный ход будет быстро перемещать колено, седло и стол одновременно, если все эти части будут задействованы в управлении подачей. Будьте осторожны при использовании функции быстрого хода, чтобы не столкнуть заготовку или стол с фрезой или консолью. Это повредит заготовку, резак и машину и может привести к травме.

Элементы управления шпинделем Элементы управления шпинделем включают в себя главный выключатель двигателя, сцепление, скорость шпинделя и регуляторы диапазона скоростей. Переключатель двигателя обычно электрически меняет направление вращения двигателя и шпинделя. На некоторых мельницах вращение шпинделя изменяется механически. Муфта иногда используется для соединения шпинделя и двигателя.

Переключатель двигателя обычно электрически меняет направление вращения двигателя и шпинделя. На некоторых мельницах вращение шпинделя изменяется механически. Муфта иногда используется для соединения шпинделя и двигателя.

Скорости шпинделя выбираются с помощью элемента управления сбоку от колонны (Рисунок K-8). Несколько скоростей шпинделя доступны как в низко-, так и в высокоскоростном диапазоне. Также используются элементы управления переменной скоростью.

Переключатель диапазона скорости находится рядом с переключателем скорости. Этот регулятор имеет нейтральное положение между настройками высокой и низкой скорости. В нейтральном положении шпиндель можно проворачивать вручную во время настройки станка. Скорость и направление шпинделя должны быть выбраны и установлены

, когда двигатель и шпиндель остановлены. Переключение передач во время вращения шпинделя может повредить приводной механизм.

Однако на приводах с регулируемой скоростью скорость необходимо устанавливать во время движения шпинделя.

Замки предусмотрены на столе, седле и колене. Это позволяет зафиксировать компоненты в заданном положении во время операции обработки, чтобы повысить жесткость установки.

Все замки должны быть сняты перед перемещением любой детали вручную или под напряжением. При обработке должны быть установлены блокировки, кроме

на подвижной оси. Замки не должны использоваться для компенсации износа направляющих станка.

Входящие поисковые запросы:

- Детали и функции универсальных фрезерных станков

Теги Фрезерный станок с ЧПУ для продажи Фрезерный станок с ЧПУ для акций Офис мельницы с ЧПУ Продажа мельниц с ЧПУ Торговля мельницами с ЧПУ Вьетнам Семинар с ЧПУ

Основы горизонтального фрезерного станка: определение, особенности, конструкция и принцип работы

Существуют две основные категории фрезерные станки в общем механическом цехе: вертикально-фрезерные и горизонтально-фрезерные, выполненные в разной конструкции и для различного производственного назначения. В этой статье следуйте за нами, чтобы узнать о горизонтальный фрезерный станок определение, особенности, конструкция и работа.

В этой статье следуйте за нами, чтобы узнать о горизонтальный фрезерный станок определение, особенности, конструкция и работа.

Что такое горизонтальный фрезерный станок?

Горизонтально-фрезерный станок представляет собой станок со шпинделем, параллельным рабочему столу, используемый для обработки различных плоскостей, наклонных плоскостей и канавок цилиндрическими фрезами, дисковыми фрезами, угловыми фрезами, формовочными фрезами, концевыми фрезами и другими инструментами. . Когда вам нужно вырезать одну или несколько канавок в материале, создать прорези или работать с нескольких сторон и в нескольких плоскостях, а также выполнить большие проекты с очень тяжелым материалом, горизонтальная фреза — лучшее решение для вашего проекта. Нажмите на руководство ниже, чтобы узнать разницу между горизонтальной машиной и вертикальной машиной.

Особенности и преимущества горизонтально-фрезерных станков

– Горизонтальная фреза лучше подходит для сложных проектов, чем вертикальная.

– Горизонтально-фрезерные станки обычно имеют короткие и толстые режущие инструменты.

– Втулка шпинделя может подаваться в микроколичестве вручную и оснащена ограничителем. Фрезерная головка может вращаться на 45 градусов по часовой стрелке или против часовой стрелки.

– Рабочий стол может подаваться вручную или автоматически по вертикали и горизонтали, а также перемещаться по вертикали.

– В главном приводе и подаче используется механизм переключения скоростей с широким диапазоном регулирования скорости.

– В подшипнике шпинделя используется конический роликоподшипник с высокой несущей способностью и энергозатратным торможением, который имеет большой тормозной момент, быструю остановку и надежное торможение.

– Прямоугольная направляющая имеет хорошую устойчивость.

– Рабочий стол и направляющая закалены сверхзвуковой частотой, прочность выше.

Как работает горизонтальный фрезерный станок? – Принцип работы горизонтально-фрезерного станка

Горизонтально-фрезерные станки не используют фиксированный шпиндель, несколько фрез могут быть установлены на горизонтальном шпинделе поперек стола, когда горизонтальная оправка проходит по всей длине станины, вращающийся режущий инструмент прижимается к заготовке и удаляет излишки материала с деталь для производства желаемых фрезерных деталей с ЧПУ . Некоторые горизонтальные станки имеют встроенный поворотный стол, позволяющий выполнять фрезерование под разными углами.

Некоторые горизонтальные станки имеют встроенный поворотный стол, позволяющий выполнять фрезерование под разными углами.

Какие основные части горизонтально-фрезерного станка? – Строительство горизонтально-фрезерного станка

Горизонтально-фрезерный станок состоит из следующих основных компонентов. На нем расположено больше деталей, таких как вертикальный коленчатый рычаг, маховик поперечной подачи, маховик перемещения стола, винт вертикального позиционирования, машинные тиски, режущий инструмент и многое другое. С развитием технологий производства станков и станков с ЧПУ конструкция горизонтально-фрезерных станков будет отличаться от предыдущих типов, чтобы соответствовать современным требованиям.

1) Основание: основная часть различных типов фрезерных станков вместе с колонной, используемая для поддержки стола и выравнивания, удержания станка.

2) Стол: используется для фиксации обрабатываемой детали.

3) Колонна: вместе с основанием для удержания, выравнивания и поддержки машины.