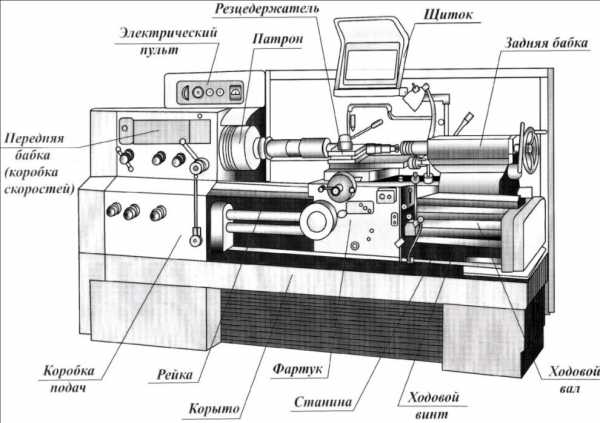

Основные узлы токарно-винтового станка модели 16к20 и их назначение

Станина служит для крепления на ней всех узлов станка. Имеет две тумбы и направляющие, по которым перемещается каретка суппорта и задняя бабка.

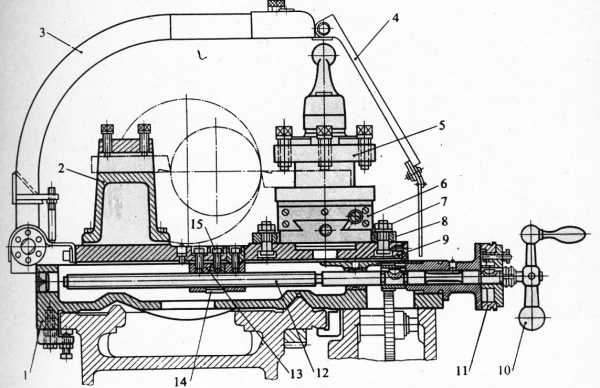

Передняя бабка– представляет собой коробку скоростей неподвижно закрепленную на станке. Важная часть передней бабки- шпиндель– пустотелый вал, установленный на подшипниках.

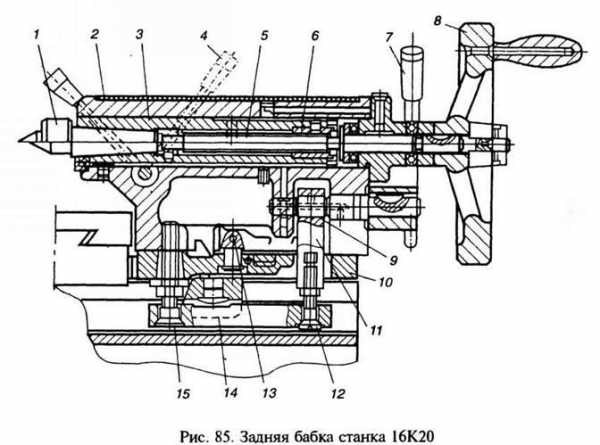

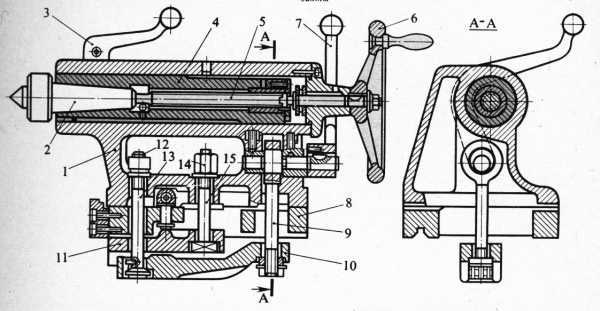

Задняя бабка– предназначена для крепления правого конца длинных заготовок, а также установки переходных конических втулок при обработке отверстий для крепления сверл, зенкеров, разверток.

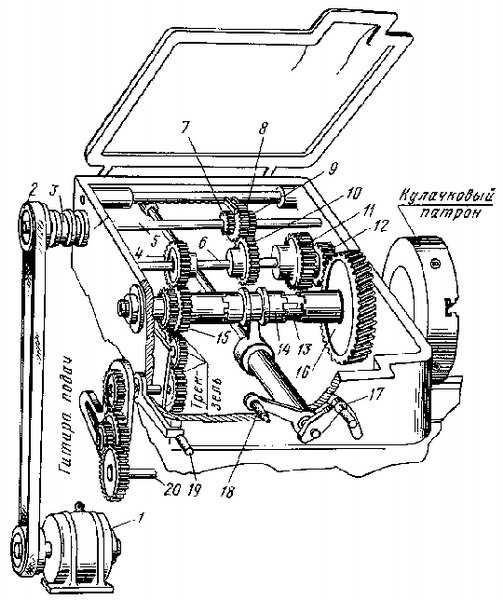

Коробка подач – предназначена для получения различных по величине подач. Механизмы коробки подач получают движение от шпинделя станка.

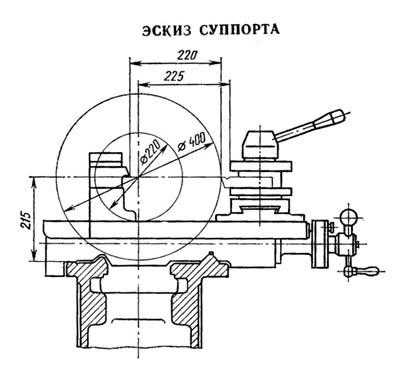

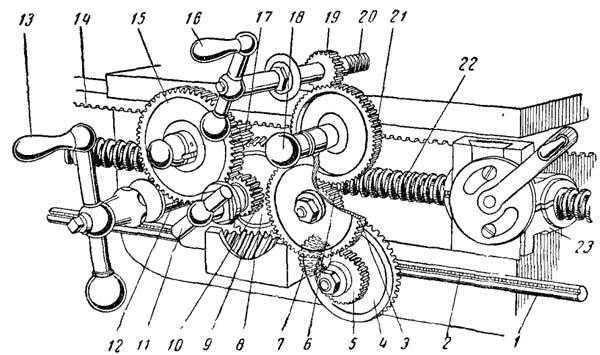

Суппорт с фартуком – предназначен для закрепления и подачи режущего инструмента. Фартук соединен с нижней частью суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового валика станка в поступательное движение суппорта.

Станина станка имеет рамную конструкцию, что позволяет увеличить виброустойчивость станка и точность обработки. В подшипниковых опорах применены подшипники особо высокой точности. Поэтому жесткость шпиндельного узла увеличена на 30% в сравнении со станком мод 1К62. Это снизило дробление наиболее распространенных режимов резания и позволяет вести обработку заготовок с большими силами резания (силовое точение) и наиболее полно использовать мощность привода (скоростное точение).

На станке мод. 16К20 можно обрабатывать заготовки как из незакаленных так и закаленных сталей, а также из труднообрабатываемых материалов.

Технические характеристики станка мод. 16к20

Наибольший диаметр заготовки над станиной – 400 мм.

Высота центров – 200 мм.; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя – 50 мм.; величины скоростей вращения шпинделя, мин -1: 12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача, мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Пределы шагов нарезаемых резьб: метрической, мм. – 0,5…112; дюймовой, число ниток на 1” – 0,5…56; модульной, мм – (0,5…112)π; питчевой – р=56-95 питча.

Габаритные размеры станка: (2505-3795)х1190х1500 мм.

Приложение 2 – Определение шага резьб

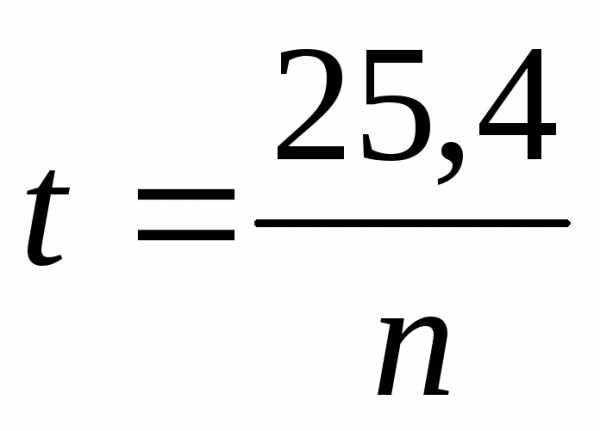

Шаг дюймовой резьбы:

где n – число ниток на 1″.

Шаг модульной резьбы:

t=π•m,

где m – модуль нарезаемой резьбы.

Шаг питчевой резьбы:

,

где p – число питчей (т. е. число зубьев зубчатого колеса, приходящихся на один дюйм диаметра его начальной окружности). Питч является расчетной величиной зубчатых зацеплений, принятый в странах, сохранивших измерение длин в дюймах.

Уравнения цепи подач при: продольной подаче :

Sпр.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • nmzp.k, мм/об;

поперечной подаче:

Sпоп.под=1об.шп

.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • tх.в.пп , мм/об;нарезаемой резьбы:

Sн.р=1об.шп.• Uз.ув.ш • Upм • Uгит • Uк.п • Uм • Uр.м. • tх.в. , мм

где Uconst, Uз.ув.ш , Upм , Uгит , Uк.п , Uр.м. , Uм ,Uф – соответственно передаточное число постоянной передачи, звена увеличения шага, реверсивного механизма, гитары сменных колес, механизма коробки подач, распределительного механизма, множительного механизма, механизма фартука.

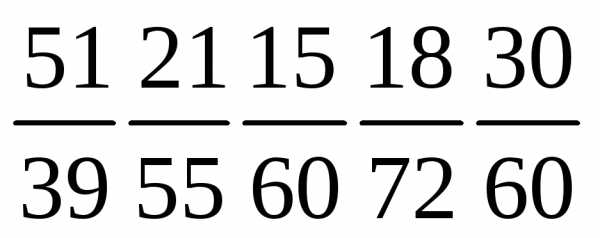

Приложение 3- Уравнение кинематической цепи и значение ременной части передаточного отношения коробки скоростей

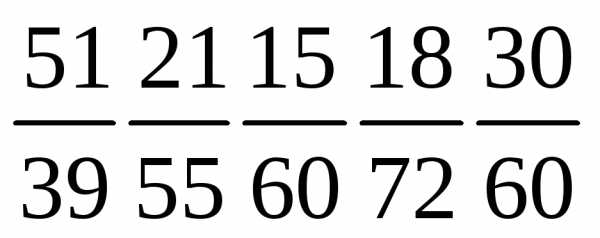

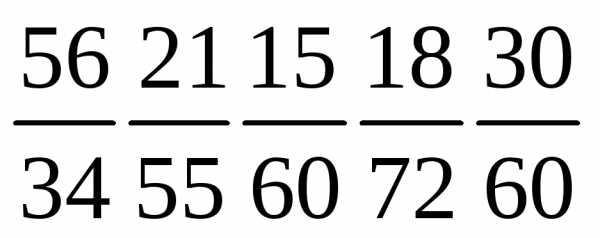

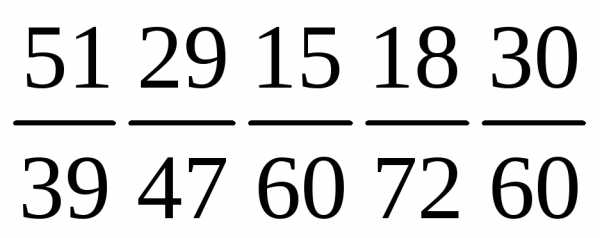

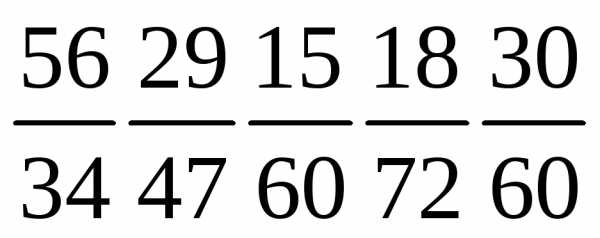

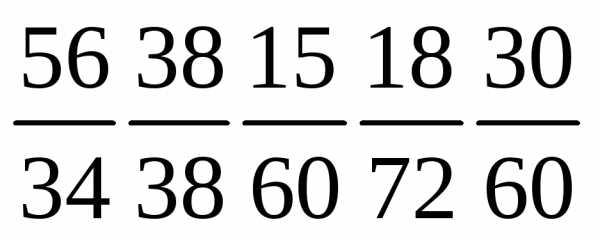

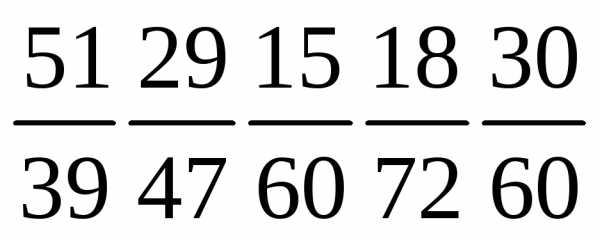

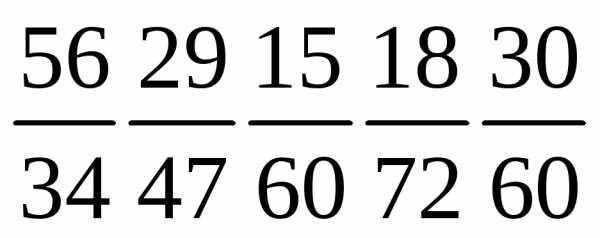

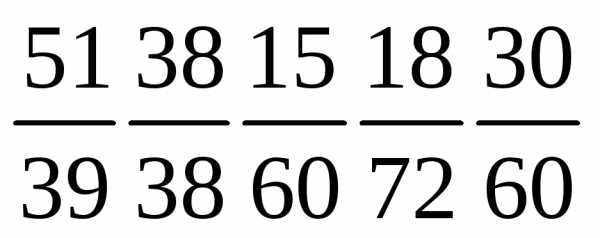

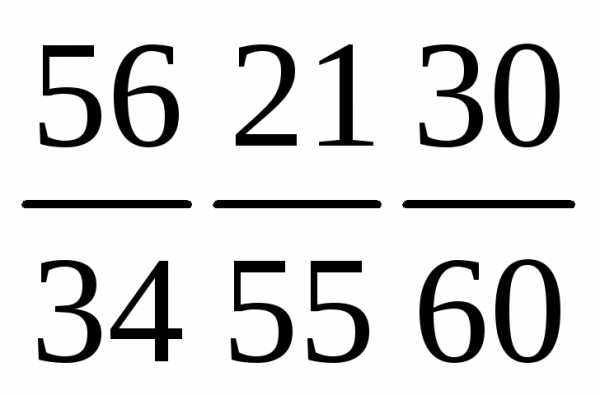

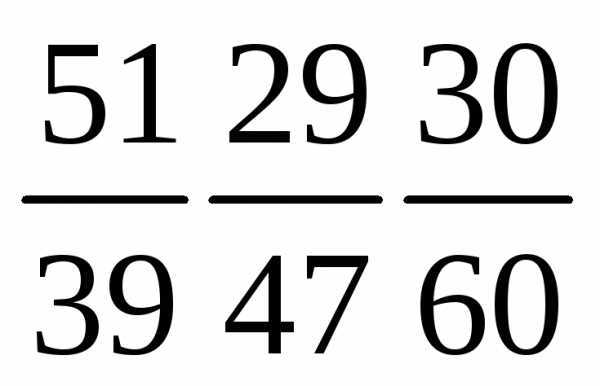

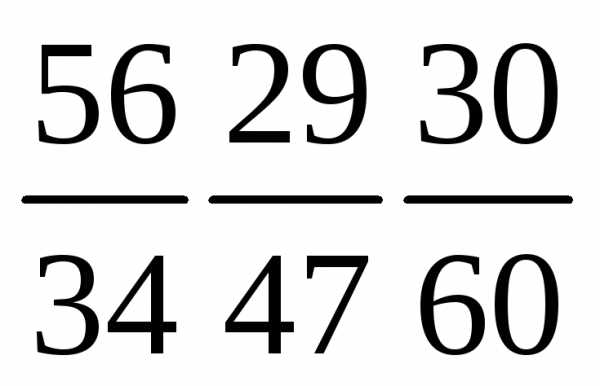

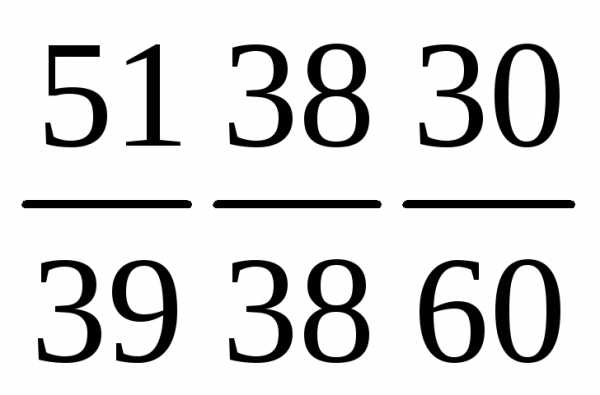

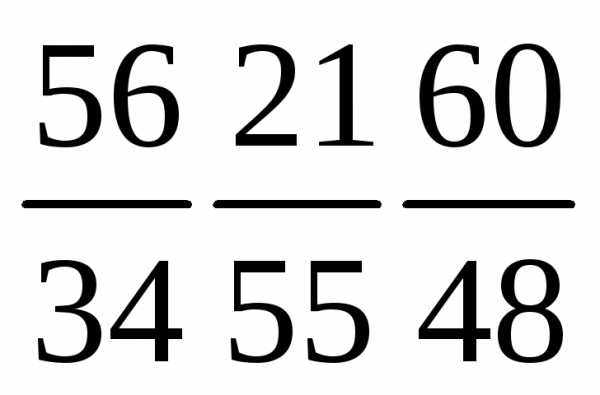

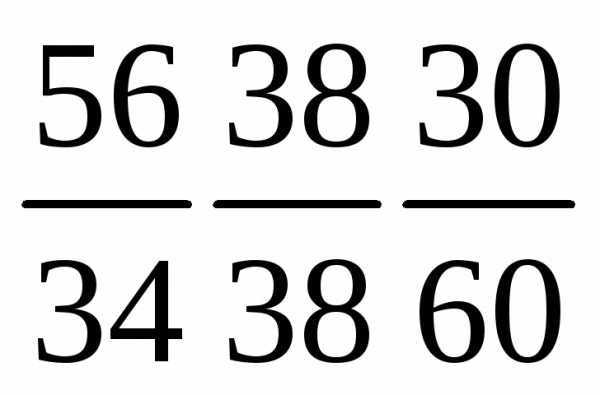

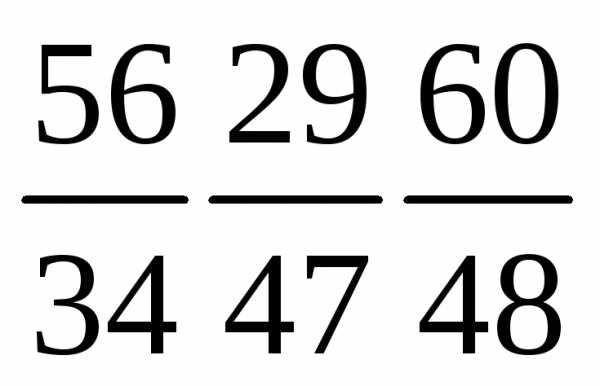

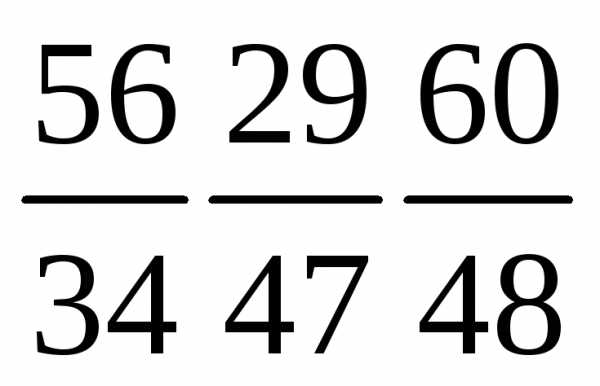

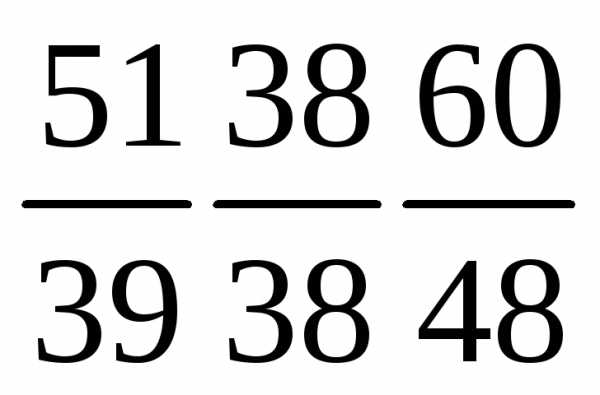

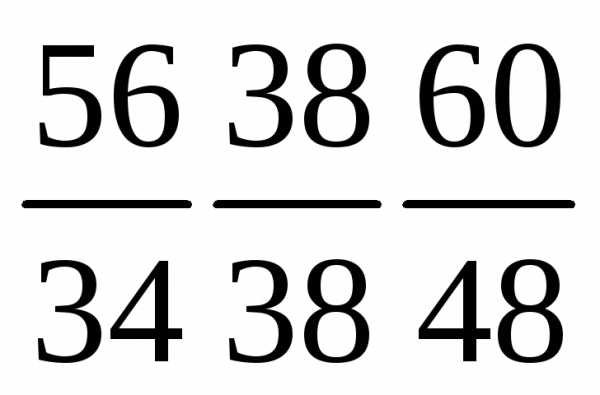

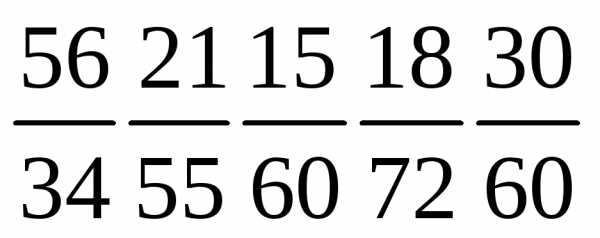

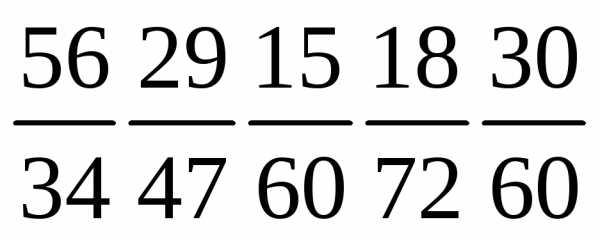

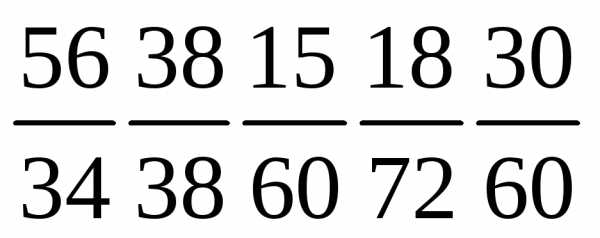

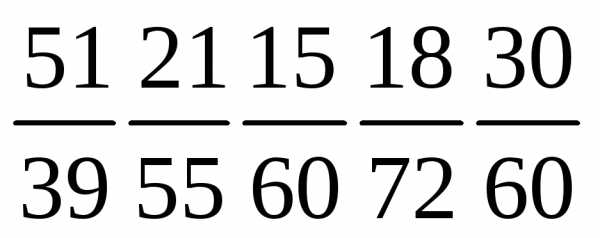

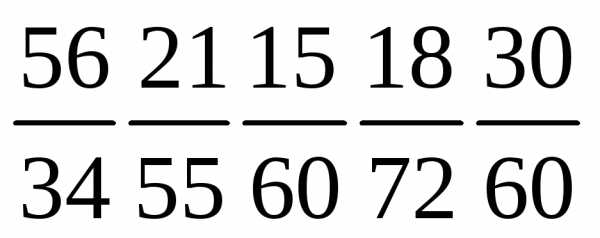

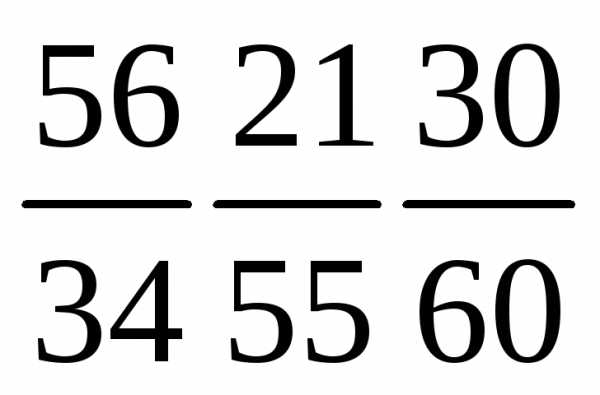

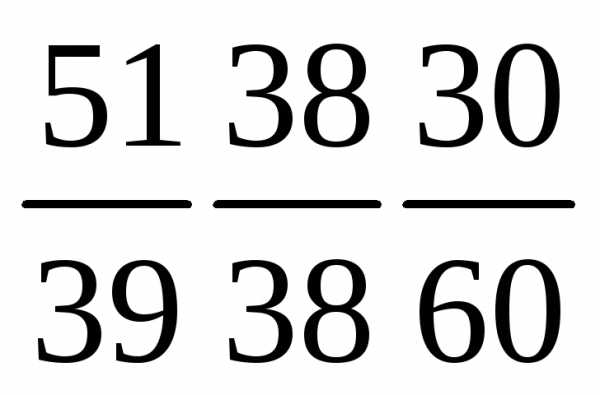

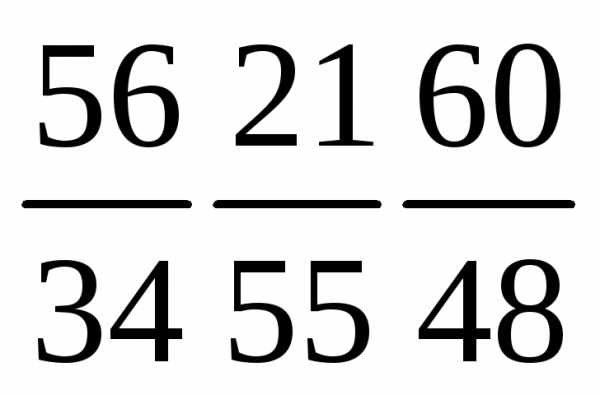

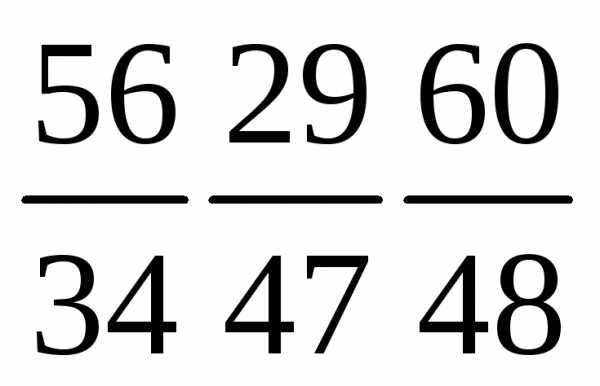

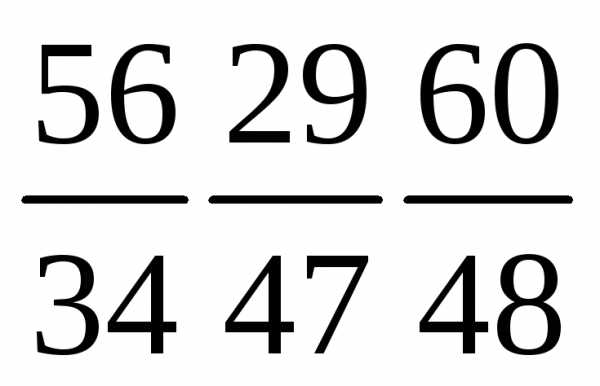

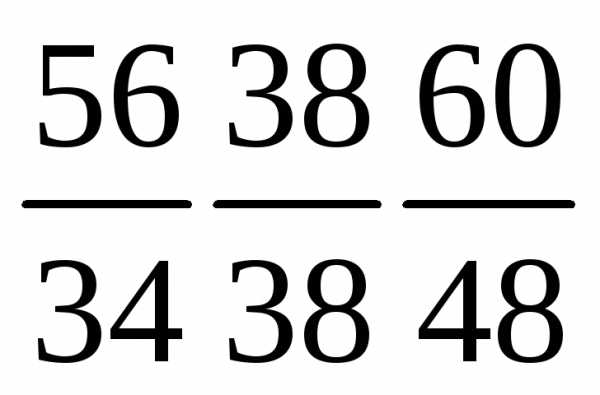

№ п/п | Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20 | Значение переменной части передаточного отношения | |

0,015 | |||

0,02 | |||

0,025 | |||

0,03 | |||

0,04 | |||

0,05 | |||

0,06 | |||

0,08 | |||

0,1 | |||

0,13 | |||

0,16 | |||

0,21 | |||

0,25 | |||

0,31 | |||

0,40 | |||

0,51 | |||

0,62 | |||

0,65 | |||

0,79 | |||

0,82 | |||

1,01 | |||

1,27 | |||

1,63 | |||

2,06 | |||

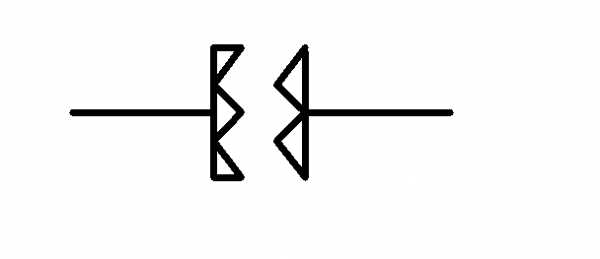

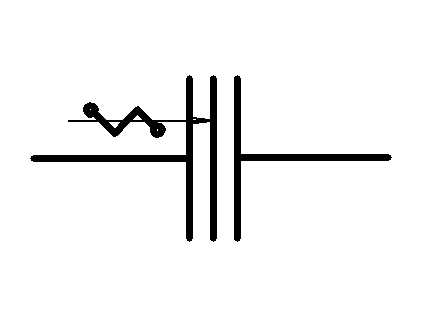

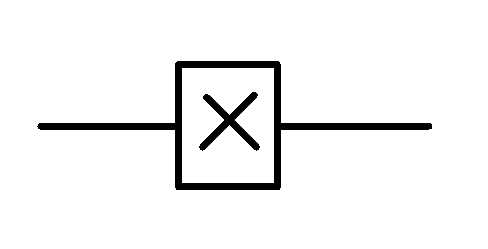

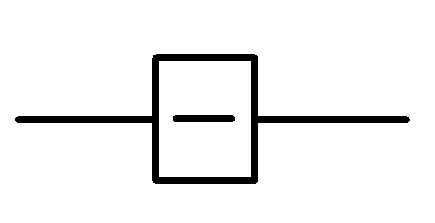

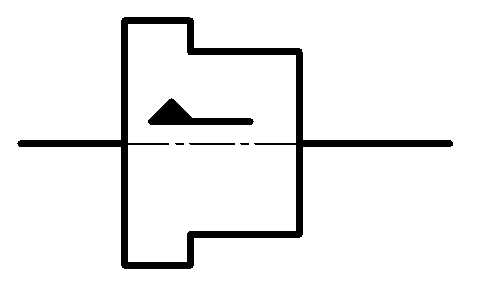

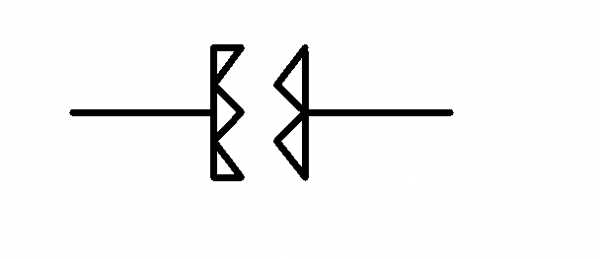

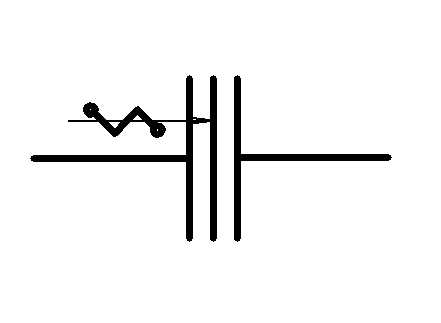

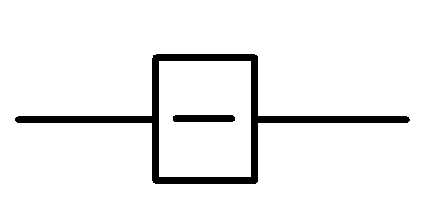

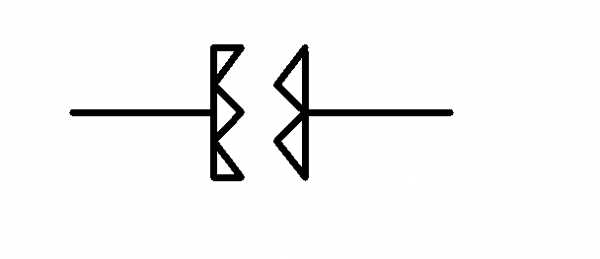

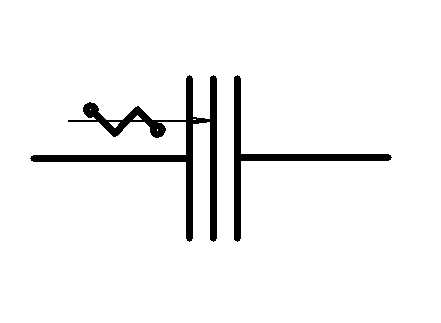

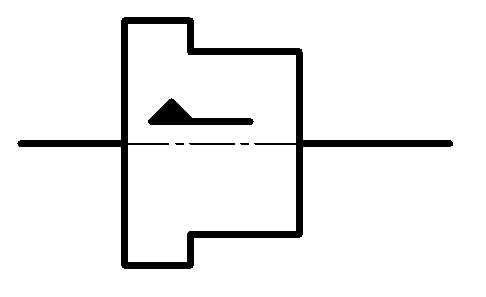

Приложение 4-Условные обозначения основных передач и механизмов металлорежущих станков

Наименование | Обозначение | Наименование | Обозначение |

Вал, ось, стержень Конец шпинделя для центровых работ Конец шпинделя для патроновых работ Ходовый винт для передачи движения Радиальный подшипник без уточнения типа Радиальный подшипник скольжения Радиальный подшипник качения Глухое жесткое соединение двух соосных валов Эластичное соединение двух валов | Телескопическое соединение валов Кулачковая односторонняя муфта сцепления Фрикционная односторонняя дисковая муфта Фрикционная односторонняя электромагнитная муфта Глухое, неподвижное соединение детали с валом Свободное для вращения соединение детали с валом Подвижное вдоль оси соединение детали с валом Соединение детали с валом посредством вытяжной шпонки Общее обозначение электродвигателя |

|

studfiles.net

Токарно винторезный станок 16к20.Узлы и технические характеристики

Всем привет! Рад приветствовать вас на моем блоге mextexnologii.ru. Токарно винторезный станок 16К20, его характеристики, основные узлы и схемы мы рассмотрим в сегодняшнем посте. Тема слегка заезженная но я постараюсь внести немного креатива в свой рассказ.

Токарно винторезный станок 16К20. Информация по применению. История изобретения.

Токарно винторезный станок 16К20. Информация по применению. История изобретения.

Токарный станок 16К20 — служит для выполнения различных токарных операций механической обработки. На таком оборудовании можно с достаточно высоким качеством получать цилиндрические поверхности различных размеров. Приставка винторезный говорит о том, что на нем можно нарезать резьбы, червяки и такого типа детали.

Изобретен токарный винторезный станок еще в 1717 году. Он был с механизированным суппортом и имел гитару сменных колес коробки скоростей. Это изобретение пришло в светлую голову великому физику, математику и отличному механику Андрею Константиновичу Нартову. Про этого великого человека можно прочитать здесь.

Скажу вам, что когда данное оборудование было предъявлено на суд знаменитых механизаторов, то поддержку Андрей Константинович не получил. Его коллеги сочли данное изобретение не перспективным и оно было отправлено в долгий ящик.

Воплотили в жизнь его детище только в 1800 году, уже после его смерти. По этому официальное изобретение токарно винторезного станка считается 1800 год.

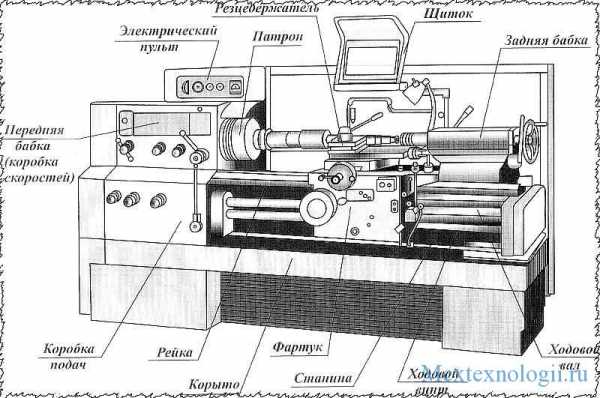

Узлы и конструктивные особенности токарного станка 16К20.

- Передняя бабка. Это сердце и мозг данного типа оборудования. В ней сосредоточены все основные механизмы приводящие шпиндель во вращение. Да и сам шпиндель находится в ней.

- Коробка подач. Само ее название говорит за себя. В этой части токарно-винторезного станка находится гитара шестерен отвечающая за регулировку скорости подачи суппорта с резцами.

- Электрический пульт. На нем располагаются как тумблер вкл/выкл, так и различные электрические кнопки управления узлами и механизмами станка.

- Станина. Именно на этой чугунной массе устанавливают все необходимое оборудование. Станина должна быть жесткой и массивной. В современном станкостроении станины изготавливают из специального бетона. Это позволят достичь большой точности изготавливаемых деталей, так как там исключены пластические (усталостные) деформации. Я думаю, что на эту тему мы побеседуем в отдельной статье.

- Рейка. На ней располагаются направляющие по которым как корабль в море скользит суппорт.

- Корыто. Это вспомогательная часть токарного станка. Предназначено для временного хранения стружки которая будет струится в него при токарной обработке. По окончанию смены из корыта стружка выгребается и высыпается в ящик для стружки. В более современных видах такого типа оборудования удаление стружки механизированно и автоматизировано.

- Фартук. На нем располагаются лимбы (это штурвалы для перемещения суппорта). Так же на нем могут располагаться различные кнопки и тумблеры в зависимости от модели станка.

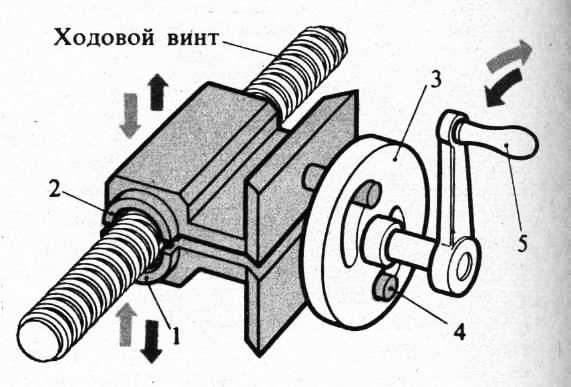

- Ходовой винт. Собственно этот винт и превращает обычный токарный станок в токарно-винторезный. С его помощью мы можем получать резьбовые поверхности и изготавливать червячные валы.

- Ходовой вал. Привод в движение суппорт с резцедержателем. Собственно и все.

- Задняя бабка. Странное конечно название «бабка». Обычно она используется для установки центра для поддержки длинных валов и тел вращений. К примеру представьте если вам необходимо обработать вал длинной более 1 метра. Один конец вы зажмете в патроне а второй будет так колбасить, что вы даже не подведете резец. А если вы подведете заднюю бабку и подопрете его задним центром, то сможете спокойно его проточить

- Щиток. Используется исключительно для обеспечения безопасности при работе на токарном станке. Защищает глаза токаря от разлетающейся в разные стороны стружки.

- Резцедержатель. В него устанавливаются резцы и различные приспособления. В классическом исполнении в него можно установить до 4 резцов одновременно. Видите там сверху рукоятка, она необходима для фиксирования (зажатия) резцедержателя в определенном положении. Он так же вращается вокруг своей оси.

- Патрон. В него устанавливается заготовка. Зажать ее можно с помощью специального ключа. В современно производстве зажим происходит автоматически с помощью гидравлики.

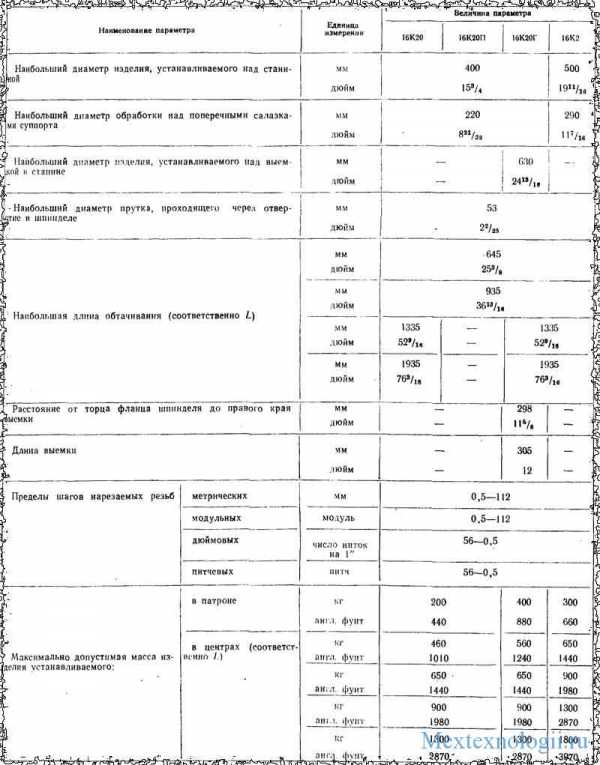

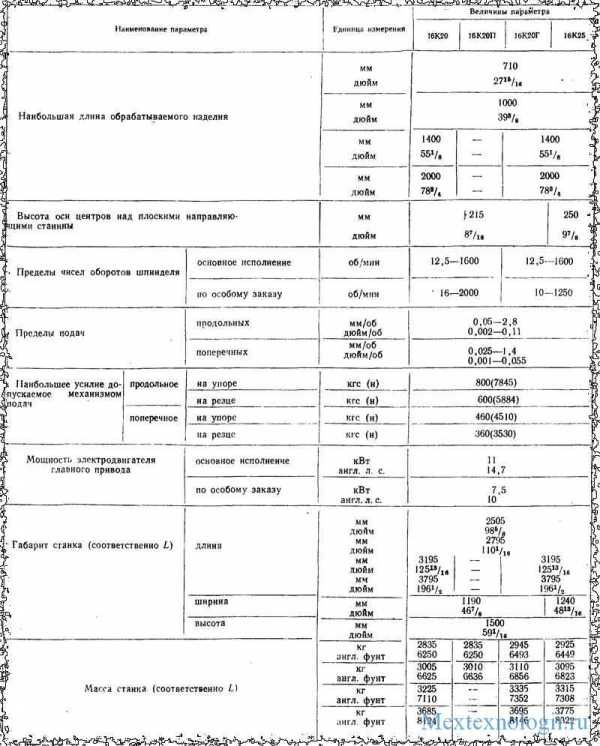

Токарно винторезный станок 16К20.Технические характеристики.

К техническим характеристикам станка можно отнести основные параметры и режимы на которых работает токарно винторезный станок 16К20. Все это вы найдете в паспорте который прилагается к оборудованию. Вот копия из паспорта станка 16К20.

Характеристики обрабатываемых деталей на станке 16К20.

В паспорте вы найдете так же информацию на обрабатываемые детали. Например вам предложат обработать деталь с наружным диаметром 1,5 метра, а в паспорте максимальный диаметр обрабатываемой детали например 500 мм. Значит эту деталь ставить на станок нельзя иначе будет беда. Вот копия с паспорта на станок 16К20.

В дополнение темы посмотрим видео обзор станка 16К20

Как обычно для своих читателей информация для скачивания. Сегодня это паспорт на токарно винторезный станок 16К20. Для скачивания необходимо лишь поделиться данной статьей в социальных сетях.

Паспорт на станок 16К20

На этом все. Я считаю, что вышеуказанной информации про токарно винторезный станок 16К20 вполне достаточно для общего понятия. Если вы решите более углубленно изучить эту тему, то литература вам в помощь. Кстати в этом паспорте который я предложил для скачивания все очень подробно описано.

С вами был Андрей! ПОКА!

mextexnologii.ru

Основные узлы токарно-винтового станка модели 16к20 и их назначение

Станина служит для крепления на ней всех узлов станка. Имеет две тумбы и направляющие, по которым перемещается каретка суппорта и задняя бабка.

Передняя бабка– представляет собой коробку скоростей неподвижно закрепленную на станке. Важная часть передней бабки- шпиндель– пустотелый вал, установленный на подшипниках.

Задняя бабка– предназначена для крепления правого конца длинных заготовок, а также установки переходных конических втулок при обработке отверстий для крепления сверл, зенкеров, разверток.

Коробка подач – предназначена для получения различных по величине подач. Механизмы коробки подач получают движение от шпинделя станка.

Суппорт с фартуком – предназначен для закрепления и подачи режущего инструмента. Фартук соединен с нижней частью суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового валика станка в поступательное движение суппорта.

Станина станка имеет рамную конструкцию, что позволяет увеличить виброустойчивость станка и точность обработки. В подшипниковых опорах применены подшипники особо высокой точности. Поэтому жесткость шпиндельного узла увеличена на 30% в сравнении со станком мод 1К62. Это снизило дробление наиболее распространенных режимов резания и позволяет вести обработку заготовок с большими силами резания (силовое точение) и наиболее полно использовать мощность привода (скоростное точение).

На станке мод. 16К20 можно обрабатывать заготовки как из незакаленных так и закаленных сталей, а также из труднообрабатываемых материалов.

Технические характеристики станка мод. 16к20

Наибольший диаметр заготовки над станиной – 400 мм.

Высота центров – 200 мм.; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя – 50 мм.; величины скоростей вращения шпинделя, мин-1: 12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача, мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Пределы шагов нарезаемых резьб: метрической, мм. – 0,5…112; дюймовой, число ниток на 1” – 0,5…56; модульной, мм – (0,5…112)π; питчевой – р=56-95 питча.

Габаритные размеры станка: (2505-3795)х1190х1500 мм.

Приложение 2 – Определение шага резьб

Шаг дюймовой резьбы:

,

,

где n – число ниток на 1″.

Шаг модульной резьбы:

t=π•m,

где m – модуль нарезаемой резьбы.

Шаг питчевой резьбы:

,

,

где p – число питчей (т. е. число зубьев зубчатого колеса, приходящихся на один дюйм диаметра его начальной окружности). Питч является расчетной величиной зубчатых зацеплений, принятый в странах, сохранивших измерение длин в дюймах.

Уравнения цепи подач при: продольной подаче :

Sпр.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • nmzp.k, мм/об;

поперечной подаче:

Sпоп.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • tх.в.пп , мм/об;

нарезаемой резьбы:

Sн.р=1об.шп.• Uз.ув.ш • Upм • Uгит • Uк.п • Uм • Uр.м. • tх.в. , мм

где Uconst, Uз.ув.ш , Upм , Uгит , Uк.п , Uр.м. , Uм ,Uф – соответственно передаточное число постоянной передачи, звена увеличения шага, реверсивного механизма, гитары сменных колес, механизма коробки подач, распределительного механизма, множительного механизма, механизма фартука.

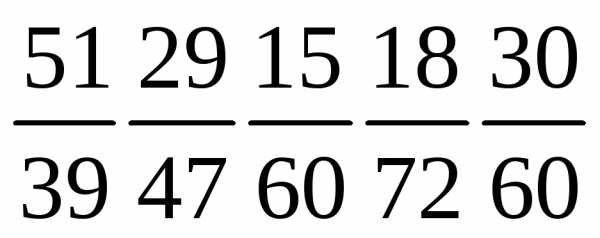

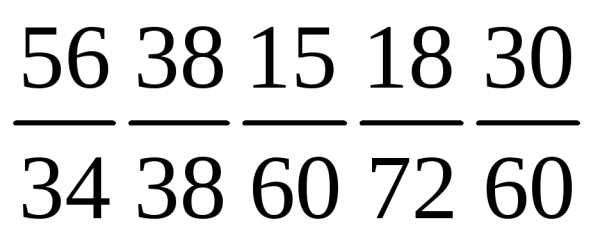

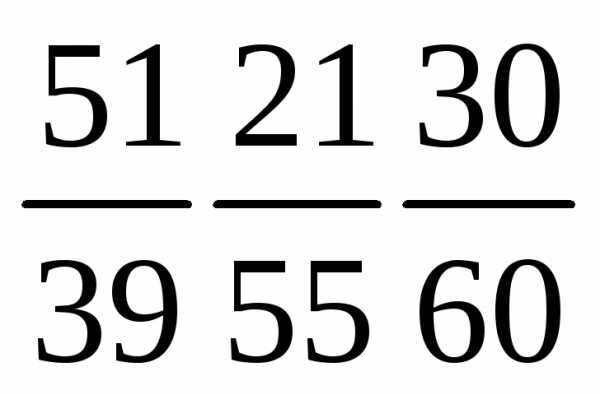

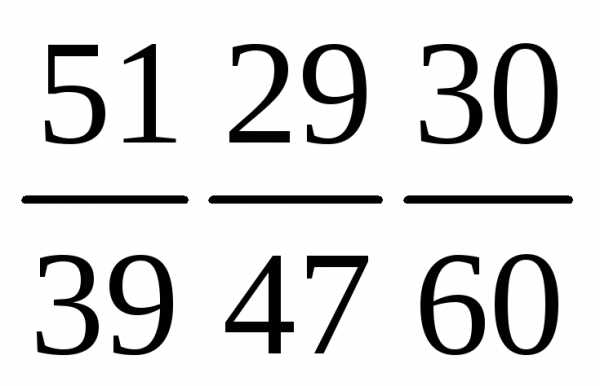

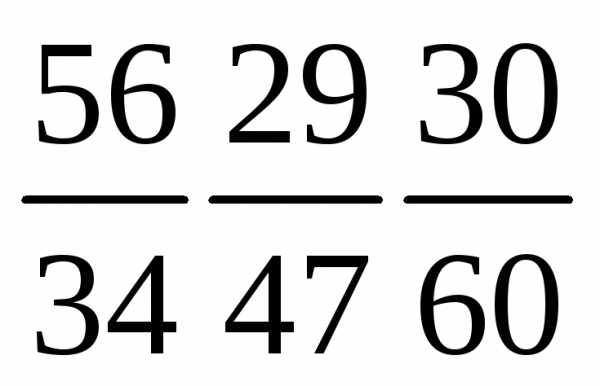

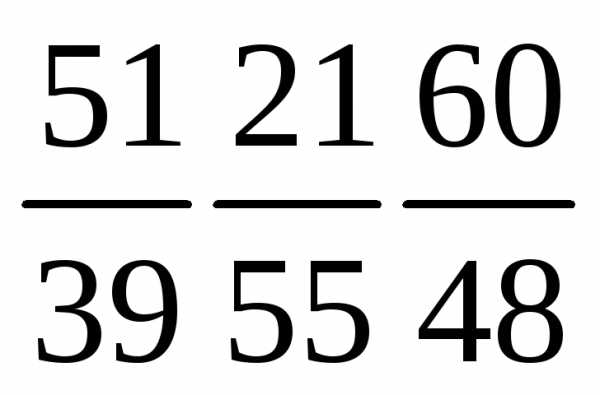

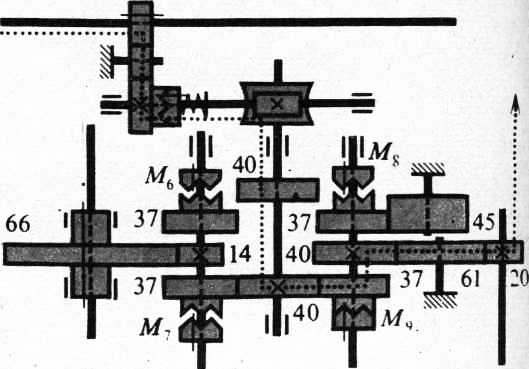

Приложение 3- Уравнение кинематической цепи и значение ременной части передаточного отношения коробки скоростей

№ п/п

Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20

Значение переменной части передаточного отношения

0,015

0,02

0,025

0,03

0,04

0,05

0,06

0,08

0,1

0,13

0,16

0,21

0,25

0,31

0,40

0,51

0,62

0,65

0,79

0,82

1,01

1,27

1,63

2,06

Приложение 4-Условные обозначения основных передач и механизмов металлорежущих станков

Наименование | Обозначение | Наименование | Обозначение |

Вал, ось, стержень Конец шпинделя для центровых работ Конец шпинделя для патроновых работ Ходовый винт для передачи движения Радиальный подшипник без уточнения типа Радиальный подшипник скольжения Радиальный подшипник качения Глухое жесткое соединение двух соосных валов Эластичное соединение двух валов | Телескопическое соединение валов Кулачковая односторонняя муфта сцепления Фрикционная односторонняя дисковая муфта Фрикционная односторонняя электромагнитная муфта Глухое, неподвижное соединение детали с валом Свободное для вращения соединение детали с валом Подвижное вдоль оси соединение детали с валом Соединение детали с валом посредством вытяжной шпонки Общее обозначение электродвигателя |

|

studfiles.net

Общая характеристика станка 16К20 и его назначение

Токарно-винтовой станок 16К20 предназначен для выполнения токарных работ и нарезания резьб. Станок является базовой моделью изготовляемой с расстоянием между цетрами 710,1000,1400 и 2000 мм.

Основные узлы токарно-винтового станка модели 16К20 и их назначение

Станина служит для крепления на ней всех узлов станка. Имеет две тумбы и направляющие, по которым перемещается каретка суппорта и задняя бабка.

Передняя бабка- представляет собой коробку скоростей неподвижно закрепленную на станке. Важная часть передней бабки- турель- пустотелый вал, установленный на подшипниках.

Задняя бабка- предназначена для крепления правого конца длинных заготовок, а также крепления штуцера при обработке отверстий (сверл, зенкеров, разверток).

Коробка подач – предназначена для получения различных по величине подач. Механизмы коробки подач получают движение от шпинделя стенки.

Суппорт с фартуком – предназначен для закрепления и подачи режущего инструмента. Фартук прицеплен к нижней части суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового вала станка в поступательное движение суппорта.

Станина станка имеет рамную конструкцию, что позволяет увеличить виброустойчивость станка и точность обработки. В качестве шлицевых опар применены подшипники особо высокой прочности. Поэтому жесткость шпиндельного узла увеличена на 30% в сравнении со станком мод 1К62. Это снизило дробление при наиболее распространенных режимах резания и позволяет вести обработку заготовок с большими силами резания (силовое точение) и наиболее полно использовать мощность привода (скоростное точение).

На станке мод. 16К20 можно обрабатывать заготовки как из незакаленных так и закаленных сталей, а также из труднообрабатываемых материалов.

Технические характеристики станка мод. 16К20

Наибольший диаметр заготовки над станиной – 400 мм.

Высота центров – 200 мм.; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя – 50 мм.; величины скоростей вращения шпинделя, мин-1: 12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача, мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Пределы шагов нарезаемых резьб: метрической, мм. – 0,5…112, дюймовой, мм (m) (0,5…122)m; питчевой – р=56-95.

Габаритные размеры станка: (2505-3795)х1190х1500 мм.

Приложение 2

Определение шага резьб

Шаг дюймовой резьбы:

,

Где n – число ниток на 1″.

Шаг модульной резьбы:

t=π•m,

где m – модуль нарезаемой резьбы.

Шаг питчевой резьбы:

,

где p – число питчей (т. е. число зубьев зубчатого колеса, приходящихся на один дюйм диаметра его начальной окружности). Питч является расчетной величиной зубчатых зацеплений, принятый в странах, сохранивших измерение длин в дюймах.

Уравнения цепи подач при: продольной подаче –

Sпр.под=1об.шп.• Uconst • Upm • Uгит • Uк.п • Uр.м. • Uср • nmzp.k

Поперечной подаче

Sпоп.под=1об.шп.• Uconst • Upm • Uгит • Uк.п • Uр.м. • Uср • tх.в.пл

Нарезаемой

Sн.р=1об.шп.• Uз.ув.ш • Upm • Uгит • Uк.п • Uр.м. • tх.в.

где Uconst, Uгит , Uк.п , Uр.м. , Uср, Uз.ув.ш, Uк.п – соответственно передаточное число постоянной передачи, гильзы смежных колес, звено увеличивающее, реверсивного механизма, распределительного механизма, фартуке.

Приложение 3

Уравнение кинематической цепи и значение ременной части передаточного отношения коробки скоростей

| № п/п | Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20 | Значение переменной части передаточного отношения |

1. 0,015

2. 0,02

3. 0,025

4. 0,03

5. 0,04

6. 0,05

7. 0,06

8. 0,08

9. 0,1

10. 0,13

11. 0,16

12. 0,21

13. 0,25

14. 0,31

15. 0,40

16. 0,51

17. 0,62

18. 0,65

19. 0,79

20. 0,82

21. 1,01

22. 1,27

23. 1,63

24. 2,06

Приложение 4

Условные обозначения основных передач и механизмов

Металлорежущих станков

Рекомендуемые страницы:

lektsia.com

Основные узлы токарно-винтового станка модели 16к20 и их назначение

Станина служит для крепления на ней всех узлов станка. Имеет две тумбы и направляющие, по которым перемещается каретка суппорта и задняя бабка.

Передняя бабка– представляет собой коробку скоростей неподвижно закрепленную на станке. Важная часть передней бабки- шпиндель– пустотелый вал, установленный на подшипниках.

Задняя бабка– предназначена для крепления правого конца длинных заготовок, а также установки переходных конических втулок при обработке отверстий для крепления сверл, зенкеров, разверток.

Коробка подач – предназначена для получения различных по величине подач. Механизмы коробки подач получают движение от шпинделя станка.

Суппорт с фартуком – предназначен для закрепления и подачи режущего инструмента. Фартук соединен с нижней частью суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового валика станка в поступательное движение суппорта.

Станина станка имеет рамную конструкцию, что позволяет увеличить виброустойчивость станка и точность обработки. В подшипниковых опорах применены подшипники особо высокой точности. Поэтому жесткость шпиндельного узла увеличена на 30% в сравнении со станком мод 1К62. Это снизило дробление наиболее распространенных режимов резания и позволяет вести обработку заготовок с большими силами резания (силовое точение) и наиболее полно использовать мощность привода (скоростное точение).

На станке мод. 16К20 можно обрабатывать заготовки как из незакаленных так и закаленных сталей, а также из труднообрабатываемых материалов.

Технические характеристики станка мод. 16к20

Наибольший диаметр заготовки над станиной – 400 мм.

Высота центров – 200 мм.; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя – 50 мм.; величины скоростей вращения шпинделя, мин-1: 12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача, мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Пределы шагов нарезаемых резьб: метрической, мм. – 0,5…112; дюймовой, число ниток на 1” – 0,5…56; модульной, мм – (0,5…112)π; питчевой – р=56-95 питча.

Габаритные размеры станка: (2505-3795)х1190х1500 мм.

Приложение 2 – Определение шага резьб

Шаг дюймовой резьбы:

,

,

где n – число ниток на 1″.

Шаг модульной резьбы:

t=π•m,

где m – модуль нарезаемой резьбы.

Шаг питчевой резьбы:

,

,

где p – число питчей (т. е. число зубьев зубчатого колеса, приходящихся на один дюйм диаметра его начальной окружности). Питч является расчетной величиной зубчатых зацеплений, принятый в странах, сохранивших измерение длин в дюймах.

Уравнения цепи подач при: продольной подаче :

Sпр.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • nmzp.k, мм/об;

поперечной подаче:

Sпоп.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • tх.в.пп , мм/об;

нарезаемой резьбы:

Sн.р=1об.шп.• Uз.ув.ш • Upм • Uгит • Uк.п • Uм • Uр.м. • tх.в. , мм

где Uconst, Uз.ув.ш , Upм , Uгит , Uк.п , Uр.м. , Uм ,Uф – соответственно передаточное число постоянной передачи, звена увеличения шага, реверсивного механизма, гитары сменных колес, механизма коробки подач, распределительного механизма, множительного механизма, механизма фартука.

Приложение 3- Уравнение кинематической цепи и значение ременной части передаточного отношения коробки скоростей

№ п/п

Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20

Значение переменной части передаточного отношения

0,015

0,02

0,025

0,03

0,04

0,05

0,06

0,08

0,1

0,13

0,16

0,21

0,25

0,31

0,40

0,51

0,62

0,65

0,79

0,82

1,01

1,27

1,63

2,06

Приложение 4-Условные обозначения основных передач и механизмов металлорежущих станков

Наименование | Обозначение | Наименование | Обозначение |

Вал, ось, стержень Конец шпинделя для центровых работ Конец шпинделя для патроновых работ Ходовый винт для передачи движения Радиальный подшипник без уточнения типа Радиальный подшипник скольжения Радиальный подшипник качения Глухое жесткое соединение двух соосных валов Эластичное соединение двух валов | Телескопическое соединение валов Кулачковая односторонняя муфта сцепления Фрикционная односторонняя дисковая муфта Фрикционная односторонняя электромагнитная муфта Глухое, неподвижное соединение детали с валом Свободное для вращения соединение детали с валом Подвижное вдоль оси соединение детали с валом Соединение детали с валом посредством вытяжной шпонки Общее обозначение электродвигателя |

|

studfiles.net

Назначение и техническая характеристика токарно-винторезного станка 16 К20

Назначение и техническая характеристика токарно-винторезного станка 16 К20

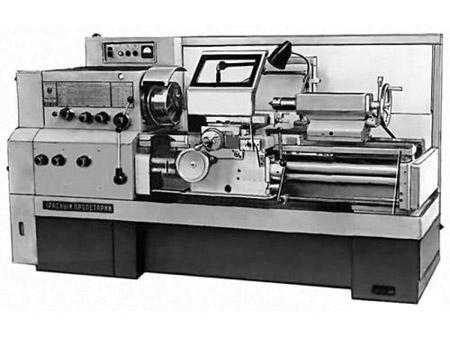

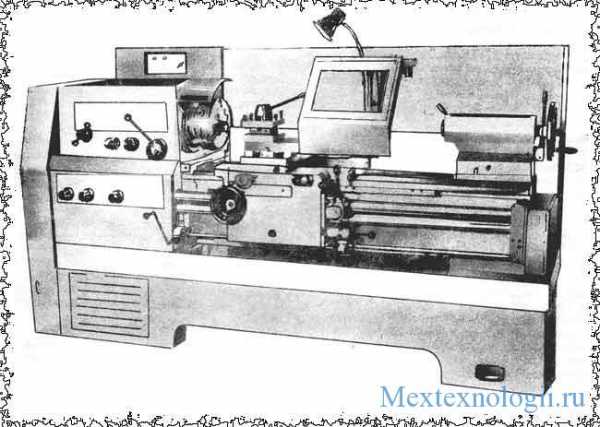

Токарно-винторезный станок модели 16К20 предназначен для обработки цилиндрических, конических и сложных поверхностей – как внутренних, так и наружных, а так же для нарезания резьбы. Рисунок 1.1.

Рисунок 1.1-Токарно-винторезный станок 16К20.

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Таблица 1.1.

Таблица 1.1- Техническая характеристика токарно-винторезного станка 16 К20.

Технические характеристики | Параметры |

Диаметр обработки над станиной, мм | 400 |

Диаметр обработки над суппортом, мм | 220 |

Расстояние между центрам | 1000 / 1500 |

Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

Диаметр сквозного отверстия в шпинделе, мм | 55 |

Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

Число ступеней частот обратного вращения шпинделя | 12 |

Число нарезаемых дюймовых резьб | 28 |

Число нарезаемых модульных резьб | 38 |

Число нарезаемых питчевых резьб | 37 |

Наибольшее перемещение пиноли, мм | 200 |

Поперечное смещение корпуса, мм | ±15 |

Наибольшее сечение резца, мм | 25 |

Мощность электродвигателя главного привода | 10 кВт |

Мощность насоса охлаждения, кВт | 0,12 |

Масса станка, кг | 3 000 |

Устройство токарно-винторезного станка 16К20

Станок состоит из следующих узлов передней (шпиндельной) бабки, суппорта, задней бабки, фартука, станины, коробки подач. Рисунок 1.2.

Рисунок 1.2- Устройство токарно-винторезного станка 16К20.

Движения в станке: главное движение – вращение шпинделя о заготовкой; движение подач – перемещения каретки в продольном и салазок – в поперечном направлениях.

Вспомогательные движения – ускоренные перемещения каретки в продольном, салазок – в поперечном направлениях; – перемещение верхней части суппорта только вручную под углом 90° к оси вращения заготовки.

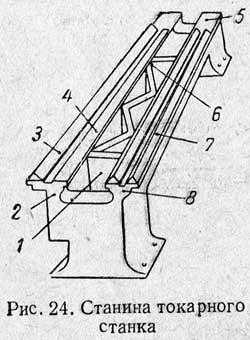

Станина станка коробчатой формы с поперечными П-образными ребрами отлита из чугуна и предназначена для монтажа на ней всех узлов станка. Имеет две призматические направляющие для передвижения по ним каретки и задней бабки. Рисунок 1.3.

Рисунок 1.3- Станина токарно-винторезного станка 16К20.

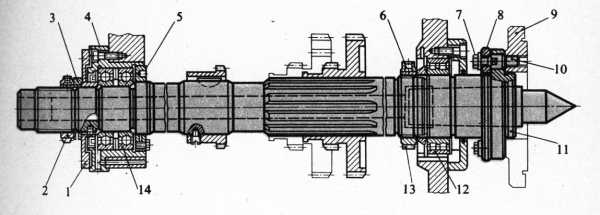

Коробка скоростей предназначена для закрепления в ней детали или заготовки и придания им определенного числа оборотов. Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя. Рисунок 1.4.

Рисунок 1.4- Коробка скоростей токарно-винторезного станка 16К20.

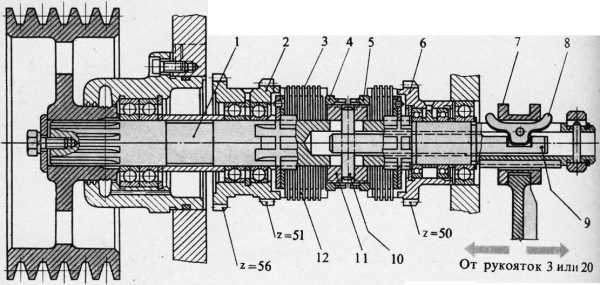

Коробка подач предназначена для монтажа в ней механизма подач, который служит для изменения величины подач в продольном и поперечном направлениях, а также для настройки станка при нарезке различных типов резьб. Рисунок 1.5.

Рисунок 1.5- Коробка подач токарно-винторезного станка 16К20.

Задняя бабка предназначена для поддержания второго конца нежесткой детали и крепления сверла, развертки, зенкера при изготовлении отверстий. При поддержании детали в ней крепится задний центр. Перемещение задней бабки производится по станине вручную и механически. Рисунок 1.6.

Рисунок 1.6- Задняя бабка токарно-винторезного станка 16К20.

Суппорт предназначен для превращения вращательного движения ходового винта в поступательное перемещение резца в продольном и поперечном направлениях. Рисунок 1.7.

Рисунок 1.7- Суппорт токарно-винторезного станка 16К20.

Фартук – узел, позволяющий прямой и обратный ходы каретки и суппорта. Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового вала. Рисунок 1.8.

Рисунок 1.8- Фартук токарно-винторезного станка 16К20.

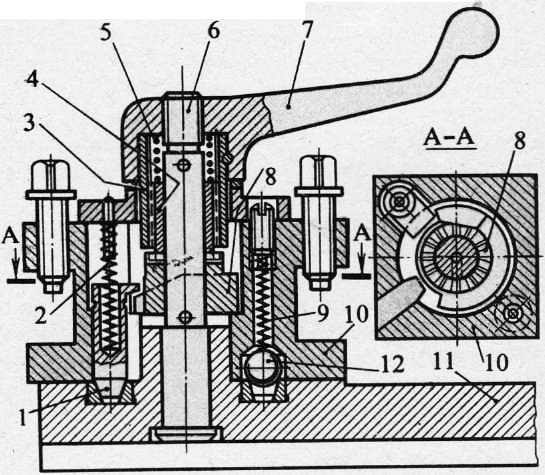

Резцедержатель. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки. Рисунок 1.9.

Рисунок 1.9- Резцедержатель токарно-винторезного станка 16К20.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя.

multiurok.ru

Основные узлы станка – Токарное дело

Основные узлы станка

Категория:

Токарное дело

Основные узлы станка

Станина является основанием станка, на котором монтируют его основные узлы. Станина изготовляется из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными ребрами. Передняя направляющая станины призматическая, задняя — плоская. По направляющим перемещаются каретка суппорта и задняя бабка.

Станина устанавливается на две пустотелые тумбы, к которым прикреплено корыто для сбора стружки и охлаждающей жидкости. В левой тумбе расположен главный электродвигатель, в правой — резервуар и насос для подачи охлаждающей жидкости.

Передняя бабка представляет собой литой чугунный корпус, внутри которого размещается коробка скоростей шпинделя. Передний конец шпинделя имеет внутреннюю коническую расточку с конусом Морзе №5, в которую вставляется передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

1. СХЕМА ВАРИАНТА НАСТРОЙКИ МЕХАНИЗМА ФАРТУКА СТАНКА 1К62 НА ПОПЕРЕЧНУЮ ПОДАЧУ

Внутри передней бабки находится также фрикционная реверсивная муфта и тормозное устройство.

Фрикционная муфта. Зубчатое колесо прямого хода имеет ступицу с пазом. Такую же ступицу имеет и зубчатое колесо обратного хода. Внутри ступиц расположены стальные фрикционные диски, Наружные выступы которых входят в пазы ступиц, и диски со шлицевым отверстием; выступы шлицев отверстия входят в канавки шлицев полого, вала.

2. ШПИНДЕЛЬ СТАНКА 1К62 И ЕГО ОПОРЫ: 1,5 — крышки, 2, 13 — регулировочные гайки, 3 — шайба, 4—обойма, б — стопор, 7, 10 — винты, 8—упорная шайба, 9 — планшайба патрона, 11 — шпиндель, 12 — роликоподшипники, 14 — шарикоподшипники

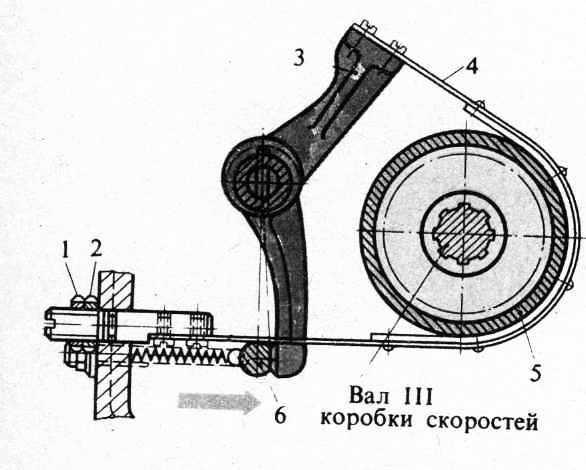

Работа фрикционной муфты заключается в том, что при прижатии дисков к дискам между ними благодаря трению возникает сцепление и вращение от вала через диски передается к блоку зубчатых колес 56—51 или к колесу. Фрикцион включается муфтой. При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с.

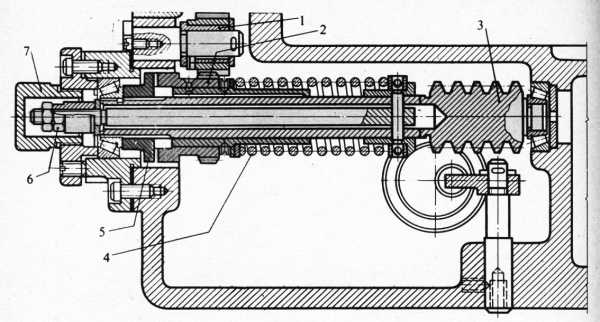

Коробка подач закреплена на станине ниже передней бабки, внутри коробки находится механизм передачи вращения от шпинделя к ходовому валу и ходовому винту, а также механизм для регулирования частот вращения ходового винта и ходового вала с целью получения различного шага резьбы и различных подач.

В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного электродвигателя без выключения цепи нормальных подач. Обгонная муфта состоит из ведущей обоймы и ведомого диска с вырезами, в которых располагаются шарики. При вращении обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, таким образом валы XV и XVI связываются между собой. При вращении ходового вала XVI от отдельного электродвигателя ускоренного

3. ФРИКИИОННАЯ МУФТА: 1— контргайка, 2 — регулировочная гайка, 3 — рычаг, 4 —- тормозная лента, 5 — тормозной шкив, 6 — рейка

4. ТОРМОЗНОЕ УСТРОЙСТВО СТАНКА 1ОУ 1К62: 1 — полый вал, 2 — зубчатое колесо прямого хода, 3, 12 — фрикционные диски, 4,5 — регулировочные гайки, б — зубчатое колесо обратного хода, 7 — муфта, 8 — коромысло, 9 — тяга, 10 — палец, 11 — фрикционная муфта

5. ОБГОННАЯ МУФТА: 1 — ведомый лиск, 2 — шарики, 3 — обойма прямого хода, ооеочные гайки. з. 7 — муфта. 11 — фрикцион-

6. Суппорт станка 1к62: 1 — конический фиксатор, 2. 9 — пружины фиксаторов, 3 — втулка. 4 — муфта, 5 — пружина, 6 — палец, 7 — рукоятка, 8 — фланец. 10 — поворотная головка резцедержателя. 11—верхние салазки суппорта. 12 — шариковый фиксатор

7. РЕЗЦЕДЕРЖАТЕЛЬ СТАНКА 1К62: 1 — каретка суппорта, 2 — задний резцедержатель, 3 — откидной кронштейн, 4 — щиток, 5 — передний резцедержатель, б — верхние салазки суппорта, 7 — винт, 8 — поворотная плита, 9 — поперечные салазки суппорта, 10—рукоятка, 11—барабан лимба, 12 — винт поперечных салазок, 13 — гайка поперечных салазок, 14 — регулировочный клин, 15 — винт регулировочного клина

Суппорт состоит из каретки, которая движется по направляющим станины; фартука, поперечных салазок, которые движутся по направляющим каретки; поворотной плиты; верхних (резцовых) салазок, на которых закреплен резцедержатель. Для обработки конусов верхние салазки суппорта поворачиваются вместе с поворотной плитой при отжиме двух фиксирующих таек на винтах. При неравномерном или тугом перемещении каретки по направляющим станины или поперечных салазок по своим направляющим регулируют прижим планок сзади каретки и затяжку клиньев салазок. Износ гайки поперечных салазок вызывает «мертвый ход», который устраняют подтягиванием клина, находящегося между половинками гайки.

После устранения «мертвого хода» винт затягивают. Нормальная регулировка предусматривает небольшой «мертвый ход» (до двух делений лимба поперечных салазок). Резцедержатель. Основной частью резцедержателя является четырехгранная поворотная головка, сидящая на центрирующем выступе верхних салазок. Положение головки относительно верхнего суппорта фиксируется при помощи конического фиксатора, поджатого пружиной, и шарикового фиксатора, поджатого пружиной. На пальце находится фланец 8, имеющий торцовые скошенные зубья, и муфта также с торцовыми зубьями, которая прижимается к кулачку пружиной и свободно скользит своими наружными шлицами по внутренним шлйцам втулки, запрессованной в рукоятке. Фартук. Спереди каретки к суппорту прикреплен фартук — коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в прямолинейное поступательное движение суппорта, а также предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора.

При перегрузке в цепи движения подачи (если суппорт подошел к упору или резец уперся в уступ) суппорт мгновенно останавливается, а с ним и вся кинематическая цепь фартука. Сидящая на валу XVIII кулачковая предохранительная муфта также останавливается. Но так как ходовой вал I и шестерни фартука — продолжают в этом положении вращаться, то муфта, скользя по скосам торцовых кулачков, сжимает пружину 4 и отходит вправо от диска 5 с кулачками. При этом муфта отключается и передача вращения на реечную шестерню прекращается. Пружину предохранительной муфты регулируют гайкой 6 при отвинченном колпачке.

8. ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ФАРТУКА 1. 2 — полугайки, 3 — диск со спиральными прорезялп 4 — палец полугайки. 5 — рукоятка

Ходовой винт и резьбовая гайка. Ходовой винт станка имеет трапецеидальную резьбу с шагом 12 мм. Винт сопрягается с разъемной гайкой, которая состоит из двух половинок (полугаек) расположенных в фартуке станка. Замыкание и размыкание полугаек осуществляется диском 3 со спиральными прорезями и пальцами, связанными с полугайками.

9. РАЗЪЕМНАЯ ГАЙКА

10. задняя бабка станка 1к62: 1 — корпус. 2 — центр задней бабки. 3 — рукоятка зажима пиноли, 4 — пинолъ, 5 — винт пиноли, 6 — маховичок винта пиноли, 7 — рукоятка зажима задней бабки на направляющих станины, 8 — опорная плита, 9 — тяга, 10 — рычаг, 11 — планка, 12, 14 — гайки, 13, 15 —

При повороте рукоятки прорези диска, воздействуя через пальцы на полугайки, замыкают их на ходовом винте, что делает возможным продольную подачу каретки суппорта для нарезания резьбы. Задняя бабка крепится на правом конце станины и перемещается по ее направляющим. Корпус может иметь поперечное смещение относительно опорной плиты, что необходимо при обтачивании длинных конусов. В отверстии корпуса движется пиноль. Винт подачи пиноли вращается при помощи маховичка. Предварительно заднюю бабку закрепляют на станине рукояткой, а окончательно — гайкой. Для фиксации положения пиноли служит рукоятка.

Реклама:

Читать далее:

Общая характеристика токарно-винторезного станка 16К20

Статьи по теме:

pereosnastka.ru

Токарно винторезный станок 16К20. Информация по применению. История изобретения.

Токарно винторезный станок 16К20. Информация по применению. История изобретения.