Правильное устройство для проволоки – Мастер Фломастер

По любым вопросам Вы можете проконсультироваться с нашими менеджерами по телефонам

+7 (812) 775-00-33; +7 (812) 412-14-94

Офис и складской комплекс

192019, г. Санкт-Петербург, наб. Обводного канала, д. 28А

Телефон: +7 (812) 412-13-98

Телефон многоканальный: +7 (812) 775-00-33

Время работы: с 09:00 до 18:00

Без обеда

Выходные — суббота, воскресенье

Складской комплекс имеет 2 въезда

С Глухоозерского шоссе — въезд на территорию с левого ряда, перед перекрестком с Обводным Каналом

С Обводного Канала — въезд на территорию перед перекрестком с Глухоозерским шоссе за 100 метров.

Очередь просмотра

Очередь

- Удалить все

- Отключить

YouTube Premium

Хотите сохраните это видео?

Пожаловаться на видео?

Понравилось?

Не понравилось?

Текст видео

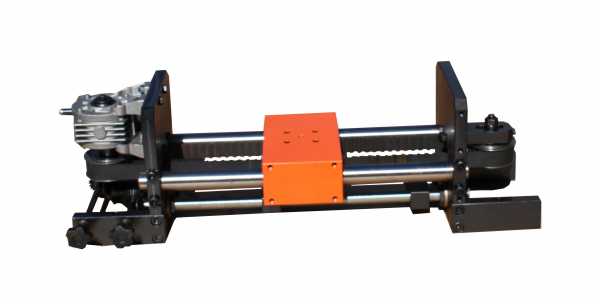

Правильно-отрезной станок СПО предназначен для автоматической размотки проволоки из бухты, ее правки и мерной резки. Выполняет все требования, предъявляемые к устройству для выпрямления проволоки. Для уменьшения затрат на транспортировку в процессе производства стальной проволоки ее наматывают на бухты. В дальнейшем для работы необходимо сформировать ровные прутки. Для решения этой задачи используется правильно-отрезной станок. Он является обязательным оборудованием для организации металлообрабатывающих производств.

Перейти на сайт компании http://zsordn.ru/

Правильно-отрезной станок предназначен для автоматической размотки проволоки из бухты, ее правки и мерной резки.

В базовую комплектацию входят:

1. Бухтодержатель;

2. Правильно-отрезной станок;

3. Сбросная линейка с приёмным лотком.

Для эксплуатации станок не требует высококвалифицированного персонала, оснащен пневматическим регулятором давления, лотком для выхода стружки, износостойкими направляющими для проволоки.

Фильеры и отрезные ножи выполнены из специального твердого сплава вольфрам-кобальт ВК-8, чем обусловлен высокий эксплуатационный ресурс.

Конструкция горизонтального бухтодержателя запатентована. Главное преимущество – быстрая размотка проволоки при отсутствии вращения бухты.

Процесс зарядки проволоки в станок максимально упрощен.

Возможна максимально быстрая переналадка на другие диаметры проволоки.

ПравИльный барабан установлен в подшипниковые узлы производства SCF Япония, которые имеют высокий ресурс.

Необходимая длина прутка задается с блока управления.

Крышка барабана снабжена защитным концевым выключателем.

Ролики протяжки выполнены из высокоуглеродистой термообработанной стали, имеют две канавки для увеличения ресурса эксплуатации.

Станок обладает высокой производительностью

Демонстрация показывает высокое качество правки проволоки и точность реза

Пневмоавтоматика представлена итальянской компанией Camozzi и немецкой FESTO

Производитель проводит пуско-наладочные работы и осуществляет сервисное обслуживание на протяжении всего жизненного цикла оборудования. А также предлагает год бесплатной гарантии с момента начала эксплуатации.

Все вышеназванные преимущества в совокупности с высокой производительностью и низкой ценой делают данный станок наиболее выгодным предложением на отечественном и зарубежном рынках.

Правильно-отрезные станки разделяются по виду используемого в их конструкции правильного механизма на машины роликового и роторного типа, встречаются также машины смешанного типа, сочетающие оба правильных устройства.

Машины для правки проволоки роторного типа

Роторные правильно-отрезные станки считаются классическими и обеспечивают лучшее выравнивание проволоки или арматуры. Их нередко используют для подготовки мерных прутков, идущих на производство сварной сетки, т.к. плохо выпрямленные прутки не будут автоматически подаваться из магазина сварочной машины в рабочую зону.

Роторный правильный блок обеспечивает выпрямление поволоки или арматуры из бухт за счет приложения к ней знакопеременных сил. Роторный механизм правки представляет собой правильные сухари, установленные в гнездах рамки, позиции сухарей настраиваются в зависимости от диаметра используемой проволоки и ее материала. При быстром протягивании проволоки через эти сухари, закрепленные на вращающейся правильной раме, на проволоку с разных сторон действую нагрузки, обеспечивающие ее выпрямление.

К недостаткам правильно-отрезных станков роторного типа относятся:

- относительная сложность конструкции правильного узла, его замена требует особых навыков и знаний;

- малая производительность;

- более высокая стоимость по сравнению с роликовыми правильными автоматами;

- неправильная или плохая настройка машины способна привести к повреждению проволоки/арматуры.

Роликовые правильно-отрезные станки

Машины с роликовым правильным блоком применяются в основном для правки арматуры, т.к. они не могут повредить ее ребристую поверхность из-за не совсем точной настройки. Они обеспечивают намного большую производительность по сравнению с роторными машинами, современные станки для правки проволоки роликового типа могут работать со скоростью более 100 м/мин.

Роликовые правильные станки осуществляют выпрямление проволоки или арматуры с помощью роликов, установленных в перпендикулярных плоскостях. Настройка положения роликов зависит от материала и диаметра используемой проволоки или арматуры.

Такие машины относительно дешевы, просты в обслуживании и настройке, но не способны обеспечить высокой прямолинейности стержней на выходе.

Машины смешанного типа

Станки смешанного типа используют для правки и ролики (как правило, ролики находятся в одной плоскости и служат для предварительного выпрямления), и правильную раму, благодаря чему достигается высокая прямолинейности получаемых прутков.

В ассортименте компании “Кит-Инжиниринг” имеются правильно-отрезные станки смешанного типа, пользующиеся высоким спросом из-за превосходного качества продукции на выходе, невысокой стоимости и хорошей производительности.

master-kleit.ru

Оборудование и механизмы для производства проволоки и кабеля Cometo srl.

Вращающиеся держатели волок с мыльницей (ящиком для смазки) используются на волочильных станах для равномерного и стабильного нанесения смазки на катанку/проволоку, надежной фиксации и охлаждения волок.

Корпус волокодержателя представляет собой высокопрочную жесткую конструкцию, на которой установлен редуктор с электродвигателем. В зависимости от условий волочения и требований заказчика мыльница может быть длинной или короткой, можно прикрепить корпус к уже имеющейся мыльнице.

Волокодержатели представлены в трех исполнениях с различными габаритами. Каждый из них имеет 4 варианта установки на стане, что обеспечивает возможность адаптации к большинству станов на производстве.

Волокодержатели поставляются в высокоскоростной и низкоскоростной версиях в зависимости от условий использования. Дополнительно мыльницы могут оснащаться устройствами для перемешивания смазки, исключающими формирование «канала» в слое смазки.

Каталог продукции (.PDF)

Cometo srl. предлагает правильные устройства нескольких типов. Это высокоточные и надежные механизмы, обеспечивающие высокую равновесность проволоки и ее стабильность. Они могут быть оснащены цифровыми индикаторами положения для быстрого и точного позиционирования роликов, что значительно сокращает время настройки и уменьшает количество отходов проволоки.

- Правильные устройства D

Наиболее простые одноплоскостные правильные устройства с винтовой системой регулирования, требующие минимум пространства, преимущественно для производства проволочной сетки. Используются ролики типа CA для проволоки 0,8 – 3,0 мм, и CAR – для проволоки 1,5 – 14,0 мм

- Правильные устройства ASF

Простые правильные устройства, в двух исполнениях: ASF (с роликами CA/CAR) – для проволоки с временным сопротивлением разрыву до 600 Н/мм2; и ASF- CAW (с роликами CAW) – с временным сопротивлением разрыву до 1 200 Н/мм2. Могут быть одноплоскостными (ASF-1) и двухплоскостными (ASF-2).

- Правильные устройства AS-AD

Широко используемая гамма правильных устройств с системой быстрого открытия: AS – одноплоскостные, AD – двухплоскостные. Производятся в двух исполнениях: AS/AD (с роликами CA/CAR) – для проволоки с временным сопротивлением разрыву преимущественно до 1 200 Н/мм2; и AS/AD-CAW (с роликами CAW) – с временным сопротивлением разрыву до 2 200 Н/мм2.

Каталог продукции (.PDF)

- Правильные устройства ASM-ADM

Модель ASM представляет собой одиночное, а ADM – сдвоенное устройство правки проволоки с расположением секций под 90о, с жесткой и надежной системой быстрого закрытия. Прочная структура с минимальными допусками и два ряда регулируемых роликов обеспечивают безупречное качество правки высокопрочной проволоки при производстве пружин и других специальных станках.

Каталог продукции (.PDF)

Компания Cometo srl. производит подшипники и ролики для устройств правки проволоки:

- стандартные подшипники серии CA, используемые при обработке проволоки с диаметром до 3 мм;

- однорядные направляющие ролики серии CAR для обработки проволоки диаметром от 3 до 9 мм, которые имеют больший наружный диаметр по сравнению с серией CA, что позволяет делать более глубокий шлицевой паз;

- двухрядные направляющие ролики серии CAR2 с высокой несущей способностью. Использование смазки подшипников при работе повышает производительность и работоспособность при обработке горячей проволоки или наличии центробежных сил;

- двухрядные направляющие ролики серии CAW с оправой из закаленной леги- рованной стали. Ролики имеют те же характеристики, что и CAR2, и могут работать с большой нагрузкой благодаря повышенной жесткости оправки (63 HRC), что обеспечивает более высокую скорость.

Каталог продукции (.PDF)

Направляющие поставляются с закаленными и отшлифованными роликами.

- Укладчики серии STR

Укладчики с пневматической системой изменения направления хода, для устройств намотки проволоки и кабеля, как старых, так и новых типов. Имеют высокую надежность и обеспечивают отличную намотку при редком и простом техническом обслуживании.

Каталог продукции (.PDF)

- С электронным управлением серии STR-E

Используются для устройств высококачественной намотки проволоки, кабеля, пластиковых профилей, как на новом, так и на старом оборудовании. Представлены тремя типоразмерами (STR-E 10-25-40), имеют возможности лазерного обнаружения стенок катушек (бобин), и подходят для обеспечения намотки любого типа.

Самоцентрирующееся устройство с 4-мя закаленными, шлифованными роликами (воз- можно исполнение с хромированием толстым слоем) и рычажным устройством сведения роликов. Блокировка в сведенном положении производится при помощи тягового винта. Имеет высокопрочную жесткую конструкцию, поставляется в трех исполнениях с разными габаритами.

Каталог продукции (.PDF)

Правильно-отрезные станки Cometo MTF22 подходят для производства прутков разной длины (стандартно – до 3 метров) из проволоки диаметрами от 0,8 до 10 мм из разных материалов. Дополнительно к приводным размоточным устройствам для разных типов мотков, станки могут быть оснащены системами правки – задачи проволоки, снятия фаски, маркировки готовых прутков, и собираться в линию изготовления специальных электродов (GTAW).

Правильно-отрезные станки Cometo MTF22 подходят для производства прутков разной длины (стандартно – до 3 метров) из проволоки диаметрами от 0,8 до 10 мм из разных материалов. Дополнительно к приводным размоточным устройствам для разных типов мотков, станки могут быть оснащены системами правки – задачи проволоки, снятия фаски, маркировки готовых прутков, и собираться в линию изготовления специальных электродов (GTAW).

Приемные лотки для прутков являются модульными, каждый модуль имеет длину 1 метр. Они могут легко собираться и перестраиваться для практически любой необходимой заказчику длины.

Благодаря специальной системе правильных роликов, станки MTF22 – это лучшее решение для правки и резки проволоки круглого и профильного сечения из различных материалов, таких как сталь, медь, алюминиевые сплавы, без повреждения поверхности.

MTF22 монтируется на прочной электросварной раме, спроектированной таким образом, что позволяет собирать станок с использованием правильных блоков различной длины, разных систем рубки, и четырех различных моделей систем подачи проволоки.

Длина прутка регулируется чрезвычайно просто: достаточно ввести требуемую длину на сенсорном экране. Скорость подачи может составлять от 5% до 100% от максимально допустимой скорости, что в расчете на прутки 1000 мм составляет до 100 шт./ мин.

Важное преимущество станков MTF – резкое снижение шума по сравнению с другими станками.

Каталог продукции (.PDF)

weber.ru

Устройство для правки проволоки

Изобретение относится к правке проволоки и позволяет расширить технические возможности устройства за счет обеспечения правки проволоки с низким пределом текучести с диаметром до 0,5 мм. Устройство содержит ориентирующий и правильный механизмы . Ориентирующий механизм содержит два направляющих элемента – формирующий ролик 1 и направляющую трубку 3, установленную под углом к оси вращения правильного механизма. Правильный механизм снабжен приемной воронкой 11, узкая часть которой удалена от точки сбега проволоки с формирующего ролика 1 на расстояние от 1,5 до 4 его радиусов от 20 до 250 диаметров отверстия воронки в узкой части. Расстояние от места выхода проволоки из приемной воронки 11 до оси второго от нее правильного ролика находится в пределах от 0,1 до 1,5 радиуса формирующего ролика и от 2 до 70 диаметров отверстия воронки. Диаметр правильных роликов превьшает диаметр отверстия воронки в 4 – АО раз, и меньще диаметра формирующего ролика в 2 – 10 раз. 3 ил. 6 табл. (Л 23 Z32h3t со оо О5 О 00 25 15 27 СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

PECflYEiflHK (19) (111

А1 (А(1 4 В 21 F 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3996194/ 25-1 2 (22) 23,12.85 (46) 23.08.87.Бюл. ¹- 31 (71) Научно-производственное объединение по топливной аппаратуре двигателей (72) И.Я.Гольдфарб и Э.А,Альфтан (53) 621.778.28 (088.8) (56) Авторское свидетельство СССР

¹ 814524, кл. В 21 Р 1/02. (54) УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ (57) Изобретение относится к правке проволоки и позволяет расширить технические возможности устройства за счет обеспечения правки проволоки с низким пределом текучести с. диаметром до 0 5 мм. Устройство содержит ориентирующий и правильный механизмы. Ориентирующий механизм содержит два направляющих элемента — формирующий ролик 1 и направляющую трубку 3, установленную под углом к оси вращения правильного механизма. Правильный механизм снабжен приемной ворон- кой 11, узкая часть которой удалена от точки сбега проволоки с формирующего ролика 1 на расстояние от 1,5 до 4 его радиусов от 20 до 250 диаметров отверстия воронки в узкой части. Расстояние от места выхода проволоки из приемной воронки 11 до оси второго от нее правильного ролика находится в пределах от 0,1 до

1,5 радиуса формирующего ролика и от

2 до 70 диаметров отверстия воронки.Диаметр правильных роликов превьппает диаметр отверстия воронки в 4

40 раэ, и меньше диаметра формируюmего ролика в 2 — 10 раз. 3 ил °

6 табл.

13

Изобретение относится к обработке проволоки, а именно к ее правке, и может применяться для правки проволочных электродов, предназначенных, в частности, для электроэрозионной прошивки точных отверстий малого диаметра, Цель изобретения — расширение технических воэможностей за счет обеспечения правки проволоки с низким пределом текучести с диаметром до

0,5 мм, На фиг.l схематически изображено предлагаемое устройство для правки проволоки; на фиг.2 — разрез A-А на фиг.l; на фиг. 3 — участки формирующего и подающего роликов в месте контакта с проволокой, поперечное сечение.

Устройство для правки проволоки содержит в ориентирующем механизме формирующий ролик 1, ведущий ролик 2 и направляющую трубку 3, по которой выпрямляемая проволока 4 под углом

o(подается в канавку, выполненную на рабочей поверхности ролика 1. Ролик 1 установлен на рычаге 5 и прижимается к ролику 2 пружиной 6, действующей на другое плечо рычага 5.

Этот рычаг установлен на шарнире 7, закрепленном на общем основании 8.На этом же основании 8 установлен привод 9 ролика 2 и сам этот ролик, направляющая трубка 3 и бобина 10, с которой сматывается провод. Угол подачи проволоки на ролик 1 равен углу охвата этого ролика проволокой.

Правильный механизм устройства содержит приемную воронку 11, корпус 12, в котором на основании 13 установлены на платах 14 и 15 на осях 16 правильные ролики 17. Ролики изготовлены из шарикоподшипников, у которых прошлифованы торцы так, чтобы снять фаски на краях наружной поверхности, т.е. чтобы торцы не имели закруглений. При наличии фасок выпрямляемая проволока в них застревает. Ролики

17 и платы 14 и 15 закреплены на основании 13 посредством платы 18, поджатой к основанию 13 винтами 19,установленными в пазах 20. Возможен вариант установки роликов, при котором оси роликов, установленных с одной стороны от оси вращения правильного устройства, закреплены не на плате

14, а на основании 13, а остальные— на расположенной на ней плате 15,ко31603

55 торая имеет размеры совмещенных плат

14 и 15 и отверстия с зазором для роликов, установленных на основании

l3 ° Между внутренними кольцами роликов 17 и платами 14, 15, 18 установлены шайбы 21 толщиной менее 0,5 диаметра выпрямляемой проволоки. В плате IS отверстия 22 выполнены на

0,2 — 0,8 мм большими диаметра осей

16, что позволяет осуществлять регулировку зазора а между платами 14 и

15, а следовательно, и расстояния между роликами. Корпус 12 закреплен на втулке 23, установленной на общем основании 8 на шарикоподшипниках 24 и через шкивы 25 и 26 соединен с приводом 27. На корпусе с одной его стороны размещена приемная воронка 28, а с другой — воронка 29.

Выходная часть отверстия 30 приемной воронки приближена к ближайшей к оси вращения правильного устройства точке рабочей поверхности первого ролика. Для этого конец воронки может заканчиваться выступом 31. При разработке устройства трудно подобрать

1 соотношения размеров элементов, так как для обеспечения возможности проталкивания проволоки между правильными роликами одна должна обладать достаточной устойчивостью против изгиба, т.е. достаточной жесткостью. Последняя тем ниже, чем меньше диаметр, предел текучести и радиус кривизны проволоки и чем больше длина ее рабочего участка.

Первые два параметра заданы. Поэтому воздействуют на последние путем экспериментального подбора элементов устройства. Так, чем больше радиус К формирующего ролика 1, тем меньше кривизна проволоки, но тем больше ее длина L между формирующим и правильными роликами, что нежелательно. В пределах этой длины у выпрямляемой проволоки имеется опора в узкой части воронки. Поэтому соотношения размеров подобраны для двух участков проволоки: участка длиной

L от точки сбега проволоки с формирующего ролика, практически от его оси до отверстия 30 в направляющей воронке 28 и участок длиной 1 от точки выхода проволоки из этого отверстия до точки рабочей поверхности второго от той точки правильного ролика, наиболее приближенной к оси вращения правильного механизма,прак133 тически до оси второго правильного ролика. lie менее важную роль, чем радиус R формирующего ролика, играет диаметр П правильных роликов, так как от этого зависит не только величина 1,, но и трение и жесткость осей этих роликов. А от этих параметров зависит усилие, с которым необходимо проталкивать проволоку через устройство, но чем оно больше, тем больше должна быть устойчивость и жесткость проволоки на участках L, и P.. В результате экспериментов найдены соотношения между перечисленными параметрами, а также диаметром

d отверстия в приемной воронке и диаметром d выпрямляемой проволоки, от которых зависит прохождение проволоки через устройство и ее правка.Эти соотношения предсТавлены в табл.1-4.

Исследования проводились в основном при диаметре выпрямляемой проволоки от 0,1 до 0,5 мм. Правильные ролики должны иметь наружный диаметр от 3 до 10 мм, формирующий ролик — диаметр от 20 до 50 мм, Установлено, что угол а между осью вращения правильного механизма и направлением подачи на формирующий ролик должен о быть не меньше 5 . В противном случае проволока не удерживается между роликами, выскакивает. Но этот угол о должен быть и не больше 270, так как при большем угле проволоку не удается правильно направить в канавку на ролике. Угол конуса приемной воронки должен быть в пределах от

15 до 110

Опытный образец устройства изготовлен и настроен для правки медной проволоки диаметром d = 0,3 — 0,35 мм т и пределом текучести 8 — 12 кгс/мм

Размеры его элементов заданы, исходя из найденных экспериментально оптимальных их соотношений. Они приведены в табл,5.

Устройство для правки проволоки работает следующим образом.

Проволоку 4, подлежащую выпрямлению, с бобины 10 подают через направляющую трубку 3 в канавку на рабочей поверхности формирующего ролика 1, затем в приемную воронку ll и через отверстие 30 в выступе 31 в промежуток между правильными роликами 17 вдоль оси вращения правильного механизма и через выходную воронку 29 на выход из устройства, где при необ55 формула изобретения

Устройство для правки проволоки, содержащее ориентирующий механизм с двумя направляющими элементами и установленный с возможностью враще1603 ходимости проволоку разрезают на отрезки заданной длины. Ведущий проволоку ролик 2, к которому с помощью рычага 5 и пружины 6 поджат формирую5 щий ролик l вращают приводом 9. Рас стояние между двумя рядами правильных роликов устанавливают соответственно диаметру проволоки, изменяя

1п расстояния а между платами 14 и 15 так, чтобы проволока претерпевала небольшой волнообразный изгиб, проходя между роликами. Это обеспечивает ее качественную правку. После

15 установки расстояния между платами

14 и 15 их закрепляют винтами 19 Ïðàвильный механизм вращают посредством привода 27, вращение от которого передается на механизм с помощью шки2р вов 25 и 26. Для качественной правки тонкой пластичной проволоки важное значение имеет соотношение скорости V подачи проволоки и скорости V обкатки роликов по проволоке

О при вращении правильного устройства.

Результаты этих испытаний представлены в табл.6.

Скорость подачи в опытном образце устройства V q = 0,020 м/с, а ско30 рость вращения правильного механизма п = 2000 об/мин. При этом

1 6 — 2.

Предлагаемое устройство для прав35 ки электрода имеет следующие преимущества: обеспечивается возможность правки проволоки диаметром менее

0 5 мм из металла с низким пределом текучести, в частности медной, про40 волока полируется, упрочняется; по сравнению с ручной механической и термомеханической правкой достигается более высокое качество правки и повышение производительности.

45 Использование предлагаемого устройства создает значительный технико-экономический эффект за счет повьппения производительности и качества правки проволоки для электродов

5О для электроэрозионных станков в массовом производстве деталей топливной аппаратуры.

Таблица 1

Результаты испытаний

Параметры

L .й

Л

d, 2R

d, D

Проволока не правится

Ii0

0 05

0 5

0,5

1,2

0,08

Проволока правится

l,5

О,!

0,2

100

0,5

150

1,0

30

250

I 5

40

Проволока не правится

300

2,0

50

500

100

3,0

15

Таблица 2

L„

400

200 250 300

100

20 30 40

Правится ли проволока

Нет

Нет

Нет

5 133 ния правильный механизм, состоящий иэ набора правильных роликов, о т. л и ч а ю щ е е с я тем, что, с целью расширения технических воэможностей за счет обеспечения правки проволоки сниэким пределом текучести малого диаметра, направляющие элементы ориентирующего механизма выполнены один в виде формирующего ролика, другой в виде направляющей трубки, установленной под углом к оси вращения правильного механизма, который снабжен приемной воронкой, при этом расстояние от точки сбега проволоки с формирующего ролика до

1603 6 узкой части приемной воронки лежит в пределах от 1,5 до 4 радиусов этого ролика и от 20 до 25 диаметров отверстия воронки в узкой части, рас5 стояние от места выхода проволоки из приемной воронки до оси второго от нее правильного ролика лежит в пределах от 0,1 до I 5 радиуса формующего ролика и от 2 до 70 диаметров отверстия воронки, причем диаметр правильных роликов превышает диаметр отверстия воронки в 4 — 40 раз и он меньше диаметра формирующего ролика в 2-10 раэ.

1331603

Таблица 3

1 6

120

150

1ОО

15

1О

Правится ли проволока

Нет

Да

Нет

Таблица 4

d„

1,1 1,1 l 2 1,4 1,7

Правится ли проволока

Нет

Да

Нет

Таблица5

Радиус R направляющего ролика 1, мм

Диаметр ведущего ролика 2, мм

Диаметр D правильнык роликов 17, мм

Диаметр корпуса 12, мм

Расстояние f между осями правильных роликов 17, мм

Расстояние L мм

Расстояние 1, мм

Расстояние 1, мм

Угол d направления проволоки, град

Угол конуса воронок 28 и 29, град

Диаметр отверстия d âîðîíêè 28, мм

20

0,5

Длина правильного механиэма, мм

Количество правильных роликов 17, всего, в т,ч. в одном ряду в другом ряду

1331603

Продолжение табл.5

Диаметр бобины 10, мм

245

L„/R

0,5

Э/1, l2

2R/Р

1. „/а

l 00

E,/а

23 с1 „/d

I 7

Таблица 6

1,5 2 3

5 7 10

092 О ° 3 094 097

Нет

Да

Нет чественно

ВНИИПИ Закаэ 7 58/9

Li ic1

Y;/R

Правится ли проволока каТирам 582 Подписное

oHsB. полигр. пр-тие, г. Ужгород, ул. Проектная, 4

findpatent.ru

ТАЙВАНЬ МЕТИЗ АЛЬЯНС – ПРОЕКТЫ ПОД КЛЮЧ С КРЕДИТОВАНИЕМ

Главное преимущество группы компаний ТМА – кредитование поставок оборудования на период 3-5 лет и дальнейшее гарантийное и послегарантийное обслуживание с поставкой запасных частей, химии, инструмента и оснастки. Также мы предлагаем инструмент и оснастку для холодновысадочного и накатного оборудования.

Главное преимущество группы компаний ТМА – кредитование поставок оборудования на период 3-5 лет и дальнейшее гарантийное и послегарантийное обслуживание с поставкой запасных частей, химии, инструмента и оснастки. Также мы предлагаем инструмент и оснастку для холодновысадочного и накатного оборудования.

Мы предоставляем комплексные решения по техническому оснащению предприятий оборудованием для производства крепежа и метизов, которые включают в себя – предконтрактную работу, организацию кредитования, согласование технических параметров, контроль за качеством изготовления оборудования, инспекцию на заводе изготовителя с представителем заказчика, доставку до заказчика, шеф-монтаж, пуско-наладочные работы, сдачу проектов под ключ, обучение персонала заказчика, техническое обслуживание, поставку запасных частей, сменного инструмента, сырья и расходных материалов.

Наша компания имеет опыт разработки жаропрочной оснастки для печей термообработки, конвейерной ленты для проходных закалочно-отпускных агрегатов, опыт изготовления сменного (высадочного, резьбонакатного, резьбонарезного, волочильного) инструмента согласно чертежам готовых изделий различной сложности, размеров и технических требований, опыт производства инструмента и оснастки (обсечные матрицы, пуансоны, штампы и др.) по готовым чертежам заказчика.

Оборудование для производства метизов, крепежа и деталей, произведенное на Тайване, является основой успеха многих тайванских компаний на международном рынке.

ТАЙВАНЬ МЕТИЗ АЛЬЯНС – группа лучших тайваньских компаний производителей оборудования для производства крепежа, метизов, автомобильных и специальных деталей, включая:

- аэрокосмическую промышленность;

- оборонно-промышленный комплекс;

- судостроение;

- топливно-энергетическая промышленность.

Основой группы компаний Тайвань Метиз Альянс являются компании – лидеры мирового рынка в области оборудования для производства метизов, крепежа и разных деталей. ТМА сейчас объединяет более 26 передовых предприятий Тайваня по производству специального оборудования, инструмента и металла для метизной промышленности – от подготовки металла под высадку и штамповку, термической обработки, цинкования до автоматического контроля качества и упаковки готовой продукции, холодновысадочного, резьбонакатного инструмента и металла для холодной высадки для полного автоматизированного холодновысадочного производства.

Оборудование компаний ТМА используется на крупнейших заводах мира, продукция которых, поставляется для таких известных компаний как Toyota, Mersedes-Benz, Volvo, BMW, Nissan, Ford, Honda, Hyundai, Suzuki, Yamaha, компаниям аэрокосмической индустрии, а также многим другими компаниям в разных отраслях промышленности. Ярким примером может быть и компания Apple, продукция которой комплектуется метизами, сделанных полностью на тайваньском оборудовании.

Более 60% крепежа и метизной продукции в мире производится на тайваньском оборудовании.

Группа компаний Тайвань Метиз Альянс также является лидером рынка СНГ по поставкам оборудования для производства метизов, крепежа и деталей, имеет долгосрочные партнёрские связи с ведущими компаниями, производящими продукцию на рынке СНГ.

Главный офис сервисного центра Тайвань Метиз Альянс в лице Rost Group & Technology Co. Ltd находится в Тайване, г.Тайбэй. В компании работают квалифицированные специалисты со знанием русского языка.

Компания ведёт предконтрактную работу, организует финансирование, сопровождает изготовление оборудования, выполняет монтаж и сдачу проектов под ключ, производит обучение персонала, оказывает сервис в гарантийном и послегарантийном обслуживании, поставке запасных частей и сменного инструмента, также имеет большой опыт в поставке конвейерных лент для проходных закалочных печей.

ПРОЕКТЫ ПОД КЛЮЧ С РАССРОЧКОЙ ПЛАТЕЖА И КРЕДИТОВАНИЕМ 3-5 ЛЕТ

www.metiz.com.tw

Правильный блок правильно-отрезных станков

Правильно-отрезные станки разделяются по виду используемого в их конструкции правильного механизма на машины роликового и роторного типа, встречаются также машины смешанного типа, сочетающие оба правильных устройства.

Машины для правки проволоки роторного типа

Роторные правильно-отрезные станки считаются классическими и обеспечивают лучшее выравнивание проволоки или арматуры. Их нередко используют для подготовки мерных прутков, идущих на производство сварной сетки, т.к. плохо выпрямленные прутки не будут автоматически подаваться из магазина сварочной машины в рабочую зону.

Роторный правильный блок обеспечивает выпрямление поволоки или арматуры из бухт за счет приложения к ней знакопеременных сил. Роторный механизм правки представляет собой правильные сухари, установленные в гнездах рамки, позиции сухарей настраиваются в зависимости от диаметра используемой проволоки и ее материала. При быстром протягивании проволоки через эти сухари, закрепленные на вращающейся правильной раме, на проволоку с разных сторон действую нагрузки, обеспечивающие ее выпрямление.

К недостаткам правильно-отрезных станков роторного типа относятся:

- относительная сложность конструкции правильного узла, его замена требует особых навыков и знаний;

- малая производительность;

- более высокая стоимость по сравнению с роликовыми правильными автоматами;

- неправильная или плохая настройка машины способна привести к повреждению проволоки/арматуры.

Роликовые правильно-отрезные станки

Машины с роликовым правильным блоком применяются в основном для правки арматуры, т.к. они не могут повредить ее ребристую поверхность из-за не совсем точной настройки. Они обеспечивают намного большую производительность по сравнению с роторными машинами, современные станки для правки проволоки роликового типа могут работать со скоростью более 100 м/мин.

Роликовые правильные станки осуществляют выпрямление проволоки или арматуры с помощью роликов, установленных в перпендикулярных плоскостях. Настройка положения роликов зависит от материала и диаметра используемой проволоки или арматуры.

Такие машины относительно дешевы, просты в обслуживании и настройке, но не способны обеспечить высокой прямолинейности стержней на выходе.

Машины смешанного типа

Станки смешанного типа используют для правки и ролики (как правило, ролики находятся в одной плоскости и служат для предварительного выпрямления), и правильную раму, благодаря чему достигается высокая прямолинейности получаемых прутков.

В ассортименте компании “Кит-Инжиниринг” имеются правильно-отрезные станки смешанного типа, пользующиеся высоким спросом из-за превосходного качества продукции на выходе, невысокой стоимости и хорошей производительности.

m-w-l.ru

Как выпрямить проволоку без правильного станка

Иногда, для хозяйственных нужд или в мастерской, требуется использовать для работы кусочки ровной проволоки. Вот только сразу возникает вопрос: как выпрямить проволоку? Ведь ее изготавливают на фабриках сразу упакованную в круглые бухты. Эта форма очень удобна для хранения и транспортировки. Поэтому, для того, чтобы металлическую проволоку сделать прямой, необходимо затратить не только определенные усилия, но и применить ряд несложных приспособлений.

Промышленные способы

На производстве для выпрямления практически всех видов металлической проволоки применяют специализированные правильно отрезные станки. За основу процесса используют две основные методики — это:

- выпрямление с помощью прокатки через систему из 5-6 пар роликов, которые расположены последовательно в разных плоскостях так, что каждая последующая пара перпендикулярна соседней;

- выпрямление путем волочения через несколько специально изготовленных фильер.

Как правило, такие станки обязательно имеют специальное устройство для автоматической размотки проволоки из бухт или катушек.

Для работы с упругими сортами проволоки и легированным стальным прутом технологией производства предусматривается нагрев и отпуск сталистой структуры заготовок с использованием газовых горелок или высокочастотных индуктивных нагревателей.

Как работает промышленная правильно-отрезная машина можно посмотреть на видео:

Как выровнять проволоку без станка

К сожалению, в домашних условиях сделать хороший роликовый станок, способный произвести выравнивание проволоки диаметром свыше 2 мм, достаточно накладно и трудоемко. Тем более, если необходимость в прямом проволочном прутке разовая.  Пример одного из таких приспособлений можно увидеть на фото.

Пример одного из таких приспособлений можно увидеть на фото.

Поэтому, чтобы выровнять металлическую проволоку из бухты, стоит воспользоваться наиболее распространенным методом силового растяжения, для этого необходимо руководствоваться следующей последовательностью:

- Сначала необходимо один конец проволоки жестко закрепить в чем-нибудь массивном и основательном. Можно для этого обмотать ее конец вокруг основания опоры линии электропередач или прочного дерева с диаметром ствола не менее 25 сантиметров.

- Далее, вручную разматываем бухту по земле и, по возможности, максимально растягиваем.

- На втором конце размотанной проволоки делаем петлю и закрепляем в устройстве, способном ее с усилием натягивать, то есть перемещаться на определенное расстояние.

- Непосредственно процесс правки заключается в медленном растягивании металлической проволоки с большим усилием до тех пор, пока она не превратится по форме в идеальную струну. Для закрепления прямолинейной формы можно оставить ее в таком натянутом состоянии на какое-то небольшое время, примерно от 5 до 30 минут.

В качестве устройства для натягивания можно использовать достаточно широкий круг приспособлений в зависимости от величины диаметра металлической проволоки. Так, для проволоки 2-3 мм в диаметре, может хватить стального лома с усилием двух сильных мужчин или применения ручной механической лебедки. А вот правка проволоки для диаметра в 5 мм и больше потребуются гораздо весомые усилия и для этого понадобится использовать либо фаркоп личной машины, либо динамическую силу трактора или грузового автомобиля.

Стоит иметь в виду, что правка проволоки с диаметром более 5 мм, выполненной из легированной стали, потребует не просто натяжения до формы струны, а растяжения до тех пор, пока проволока не лопнет. Как правило, разрыв происходит в месте крепления на одном из концов, при этом в целях безопасности не стоит находиться возле растягиваемой проволоки.

Как выровнять проволоку своими руками

Если проволоку, свернутую в бухты можно считать условно ровной, то, чтобы она стала прямой, нам всего лишь достаточно избавиться от кривизны большого радиуса. А вот как выпрямить проволоку в виде мятых остатков и плохо хранимых отходов? Они представляют собой не только витки, но различные зигзаги, расположенные в разные стороны от оси. В этом случае правка проволоки при правильном подходе до состояния идеального прямого прутка вполне достижима.

Существуют несколько наиболее действенных способов, как выровнять проволоку. В зависимости от выбора они будут иметь несколько разные результаты на выходе по качеству.

Итак, от простых к сложным:

- Убрать заломы на проволоке можно, закрепив оба ее конца в руках и начать с усилием прокатывать через трубу или дверную ручку.

- Хорошо получается правка проволоки, если ее выпрямленные отрезки положить на ровную поверхность верстака. Накрыв деревянным бруском, начать его катать по ней так, чтобы она могла свободно при этом двигаться. Всего несколько таких прокаток дают вполне хороший результат.

- Для выпрямления мягкой медной проволоки нужно ее закрепить одним концом на высоте. К другому подвесить не очень тяжелый груз, такой, чтобы не смог ее порвать. Вращая груз по часовой стрелки и обратно на несколько оборотов вокруг своей оси можно добиться идеальной результата.

- Правка проволоки будет происходить по похожей методике. Если один ее конец закрепить в тисках, а второй зажать в патроне шуруповерта или электродрели. Процесс правки будет происходить от медленного вращения и одновременного удержания проволоки в сильном натяжении. Всего несколько оборотов будет вполне достаточно для полного выпрямления.

- Также, шуруповерт или электродрель понадобятся для выпрямления небольших кусочков проволоки до 30 сантиметров. Для этого в деревянном бруске делаем фильеровочное отверстие диаметром чуть больше проволочного и пропускаем через него один конец прутка. Закрепляем этот конец в патроне и начинаем медленно вращать, протягивая проволоку через отверстие.

- Чтобы выровнять проволоку не очень большого диаметра можно сделать своими руками достаточно простое и дешевое устройство. Для этого нам понадобится массивная деревянная доска размерами 500 х 120 х 50 мм. В нее по прямой линии с отступом на диаметр проволоки забиваем 5-7 гвоздей диаметром 3-5 мм. Расстояние между гвоздями напрямую зависит от диаметра проволоки и ее упругости. Чем больше эти показатели, тем больше промежутки между металлическими стержнями. Процесс правки проволоки будет заключаться в простой протяжки ее между гвоздями по разметочной линии. Для наглядности вам в помощь схематичное фото.

Если вы знаете свой оригинальный способ, как выровнять проволоку своими руками, то пожалуйста, поделитесь им с нами в блоке комментариев.

wikimetall.ru

Правильно-отрезные станки – Цены, характеристики

Правильно-отрезные станки купить по выгодным ценам предлагает компания “КИТ-КОМПЛЕКТ”. Это основной тип оборудования при работе с проволокой, активно применяются при изготовлении кладочной и арматурной сетки, в производстве ограждений и различной проволочной продукции. Эти специализированные машины были созданы, чтобы быстро, качественно и безопасно для людей, находящихся на строительной площадке, править проволоку и нарезать на части установленной длины.

В данном разделе каталога представлены правильно-отрезные станки для проволоки и арматуры и отрезные (обсечные) машины, способные решить основные производственные задачи, с которыми сталкиваются производители проволочной продукции.

На что следует обратить внимание, если вы хотите купить правильно отрезной станок?

- При выборе правильно-отрезного автомата в первую очередь следует четко определить для решения каких именно производственных задач предполагается использовать данное оборудование, обратить внимание на такие характеристики как: диаметр проволоки, точность резки, материал проволоки, скорость правки и резки.

- Определившись с техническими характеристиками, которым должен отвечать автомат, следует обратить внимание и на конструкцию основных узлов станка. Выпрямление проволоки на правильном станке может осуществляться двумя способами: при помощи роликов или правильного барабана (фильеры). Этот момент достаточно важен, ролики обеспечивают большую производительность, в то время как барабан гарантирует высокую прямолинейность готовых прутков. В нашем каталоге представлены правильно-отрезные станки совмещающие два правильных устройства (барабан и ролики). Благодаря такой конструкции на выходе можно получить прутки с высокой точностью по прямолинейности для различных диаметров проволоки. В качестве отрезного устройства в правильно-отрезных станках используется стационарный или мобильный нож. Первый обеспечивает лучшую точность по длине, второй – большую эффективность.

- Немаловажным является наличие в комплектации размотчика. Устройство для размотки проволоки из бухт идет в комплекте практически со всеми правильными автоматами, однако при уточнении цены правильно-отрезного станка стоит выяснить входит ли в эту стоимость размотчик или за него придется доплачивать отдельно.

- Помимо перечисленного, следует не упускать из внимания безопасность его использования, быстроту перенастройки, электропотребление, и, конечно, стоимость, условия поставки и технического обслуживания.

Конструкция правильно-отрезных станков для проволоки и арматуры

Конструкция правильных автоматов продумана таким образом, что в ходе эксплуатации обеспечивается полная безопасность оператора, стоящего возле оборудования. Кроме того, она призвана обеспечить простоту эксплуатации, перенастройки и обслуживания, минимальную погрешность работы и износостойкость.

Структура станка включает в себя: размотчик, выпрямляющий цилиндр, протяжное и отрезное устройства, станину, приемную линейку, блок электроуправления и т.д.

Выпрямление проволоки осуществляют фильеры праивльно-отрезного станка, закреплённые регулировочными винтами. Положение фильер может регулироваться для достижения наилучшего результата.

Нижний и верхний протяжные ролики имеют несколько проточек разного диаметра (для разной толщины протягиваемой проволоки). Для переключения роликов в реверсивный режим движения (используется для наладки) на пульте управления имеется отдельная кнопка. Силу зажима между верхним и нижним протяжными роликами можно изменять с помощью регулировочной ручки.

Приёмная линейка используется как устройство, определяющее необходимую заданную длину выпрямленного проволочного стержня, его резку и автоматическую выгрузку прутков на приёмные кронштейны. Регулировка длины осуществляется путем регулировки положения упорной пластины на приёмной линейке.

Принцип действия станка для проволоки следующий: оператор вручную протягивает конец проволоки с размотчика к подающим роликам станка, далее благодаря рычажково-эксцентриковому механизму ролики зажимаются, а проволока поступает в правильный барабан.

Благодаря фильерам, установленным на очень быстро вращающуюся рамку, происходит правка проволоки во всех плоскостях. Кроме этого, вращение рамы устраняет следы от роликов и других инструментов. После завершения выпрямления проволока поступает в ролики задней подачи и протягивается дальше на приемную линейку. Достигнув упорной пластины, пруток нажимает на нее, чем приводит в движение отрезное устройство. Готовый пруток падает в приемник. Затем процесс повторяется заново.

Чертеж (схема) правильно-отрезного станка

- Станина станка

- Выпрямляющий цилиндр

- Протяжной механизм

- Отрезной механизм

- Приёмная линейка

Преимущества покупки правильно-отрезного станка в компании «КИТ-КОМПЛЕКТ»

- Мы поставляем правильно-отрезные автоматы более 10 лет, имеем длительный опыт работы с производителями, что позволяет гарантировать качество поставляемых машин.

- Помимо поставки наша компания производит монтаж и пусконаладку оборудования нашим клиентам на бесплатной основе. Оказываем полный спектр услуг: настройка правильно-отрезных станков, поставка запчастей (фильеры, правильные и подающие ролики, ножи и пр.) , гарантийный и постгарантийный ремонт, обучение персонала, консультация по вопросам эксплуатации и обслуживания.

- Можем предложить станки для проволоки в разных ценовых диапазонах, требуемой производительности.

- При покупке станка предоставляем всю необходимую информацию: паспорт правильно-отрезного станка, схемы, чертежи, инструкцию по эксплуатации на русском языке.

Если Вы затрудняетесь принять решение о том, какая модель правильно-отрезного станка лучше подойдет под Ваши требования, свяжитесь с нашими менеджерами по телефону или электронной почте, указанным на сайте, или через окно Онлайн-консультанта. Наши специалисты постараются подобрать для Вас оптимальный вариант, а также ознакомят Вас с условиями оплаты, доставки и последующего обслуживания.

m-w-l.ru