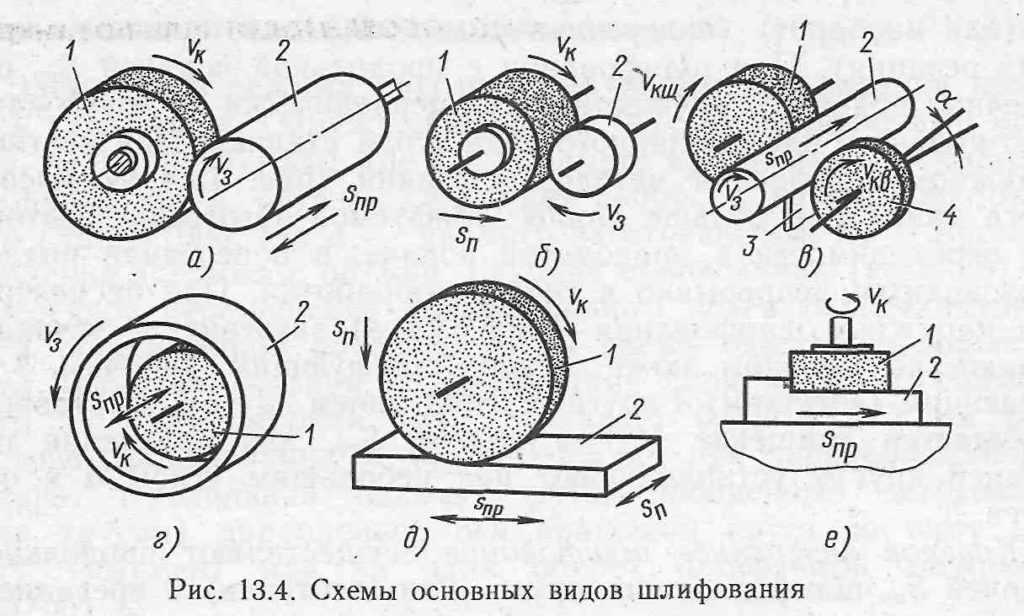

2.Виды и способы шлифования.

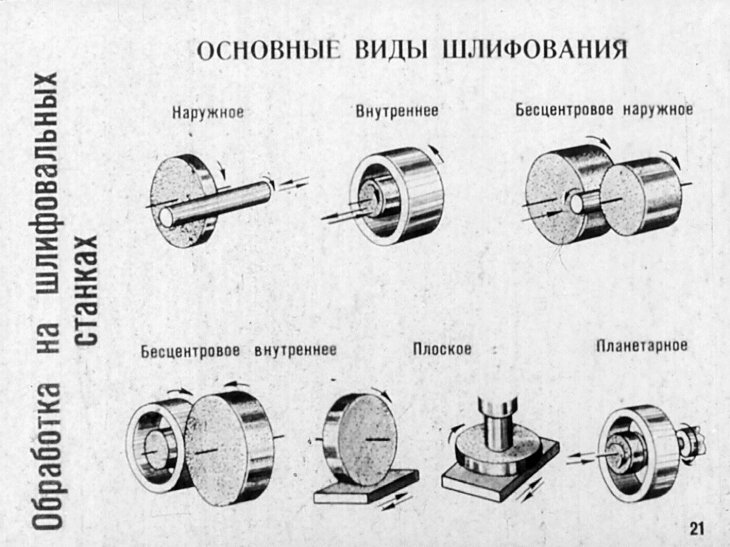

В машиностроении наиболее часто применяют следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

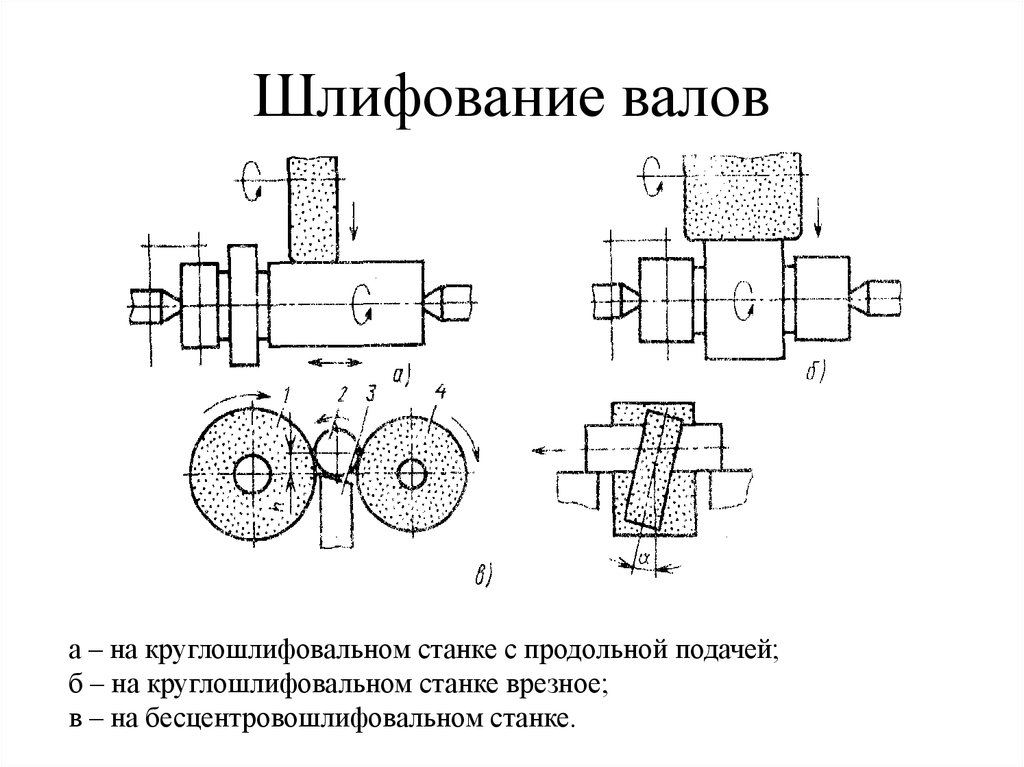

Круглое наружное шлифование. Заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей заготовки и врезное шлифование. Для осуществления шлифования необходимо, чтобы шлифуемая заготовка и абразивный инструмент имели заданные относительные движения, без которых резание металлов невозможно.

При

круглом наружном шлифовании с продольной

подачей необходимо следующие движения:

вращение шлифовального круга – главное

движение резания; вращение шлифуемой

заготовки вокруг своей оси – круговая

подача заготовки; прямолинейное

возвратно-поступательное движение

заготовки (или шлифовального круга)

вдоль своей оси – продольная подача;

поперечное перемещение шлифовального

круга на заготовку (или заготовки на

шлифовальный круг) – поперечная подача

или подача на глубину резания.

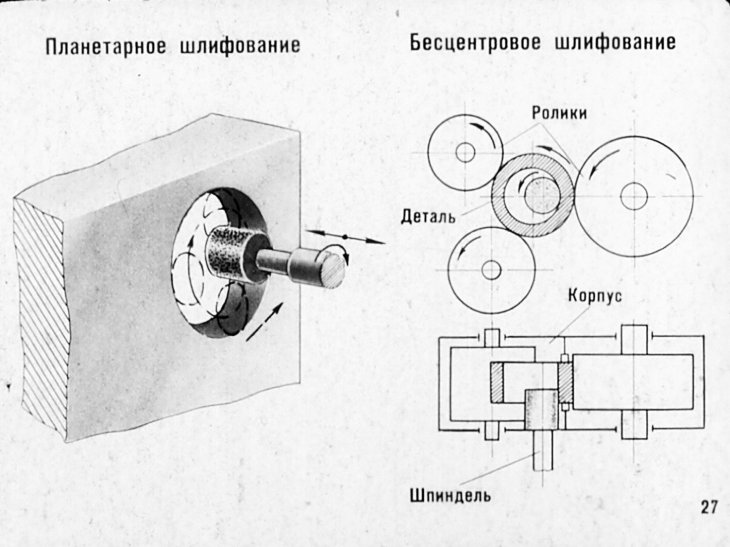

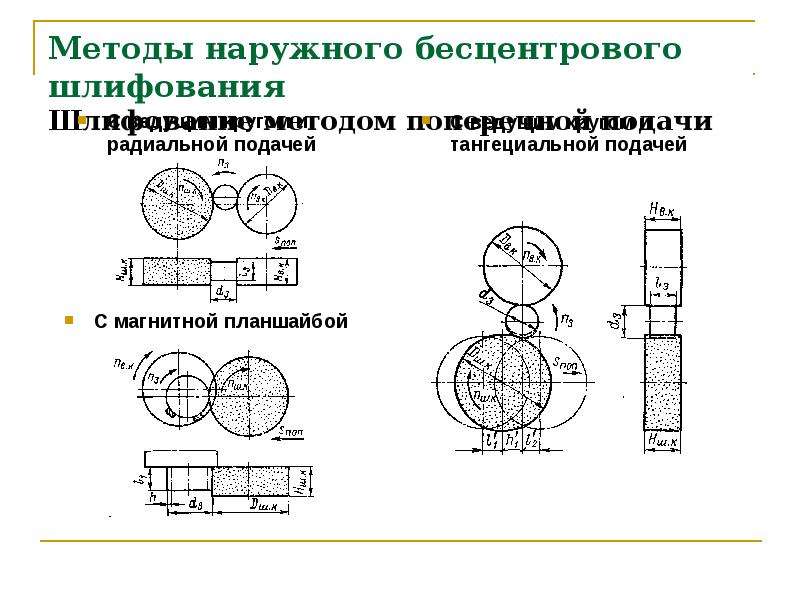

При

бесцентровом шлифовании резание

осуществляется шлифовальным кругом

так же, как на обычных центровых

шлифовальных станках. Особенность этого

процесса определяется спецификой

закрепления и подачи шлифуемой заготовки.

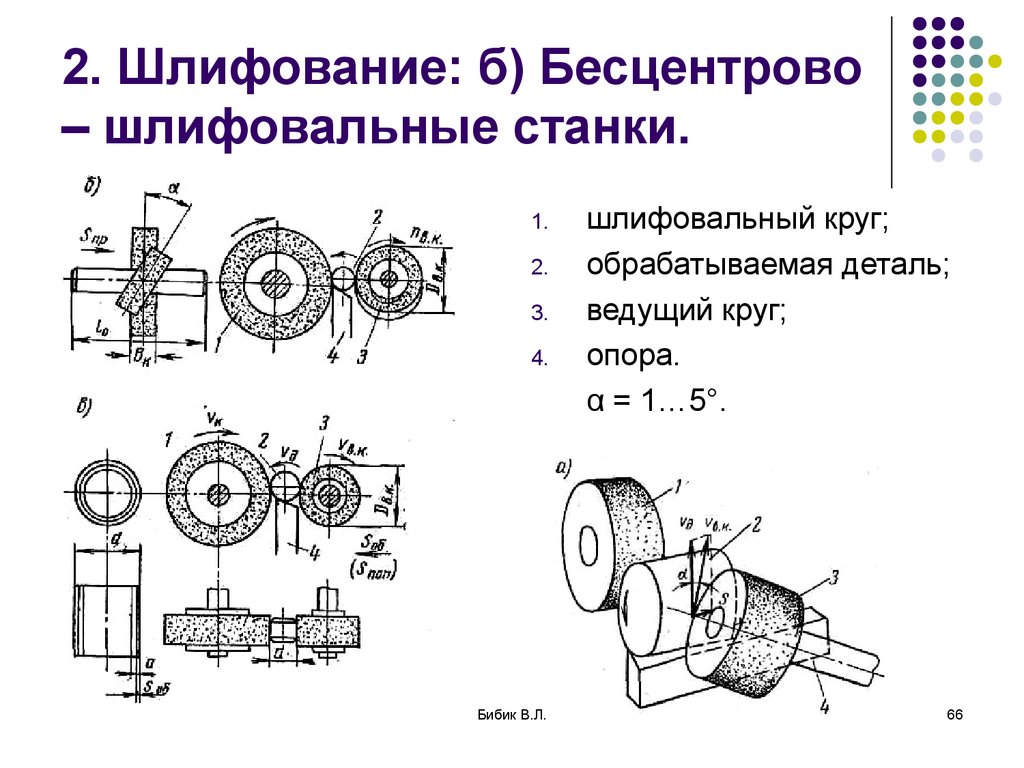

При бесцентровом наружном шлифовании

шлифуемую заготовку устанавливают на

опорном ноже между кругами – шлифующим

(рабочим), расположенным слева, и подающим

(или ведущим), расположенным справа.

Круглое внутреннее шлифование – шлифование с продольной подачей шлифовального круга или заготовки и шлифование врезанием. Для этого способа шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача заготовки, продольная подача заготовки или круга, поперечная подача шлифовального круга. Возможны так же внутреннее врезное и внутреннее бесцентровое шлифование.

Круглое бесцентровое внутреннее шлифование осуществляют без закрепления заготовки.

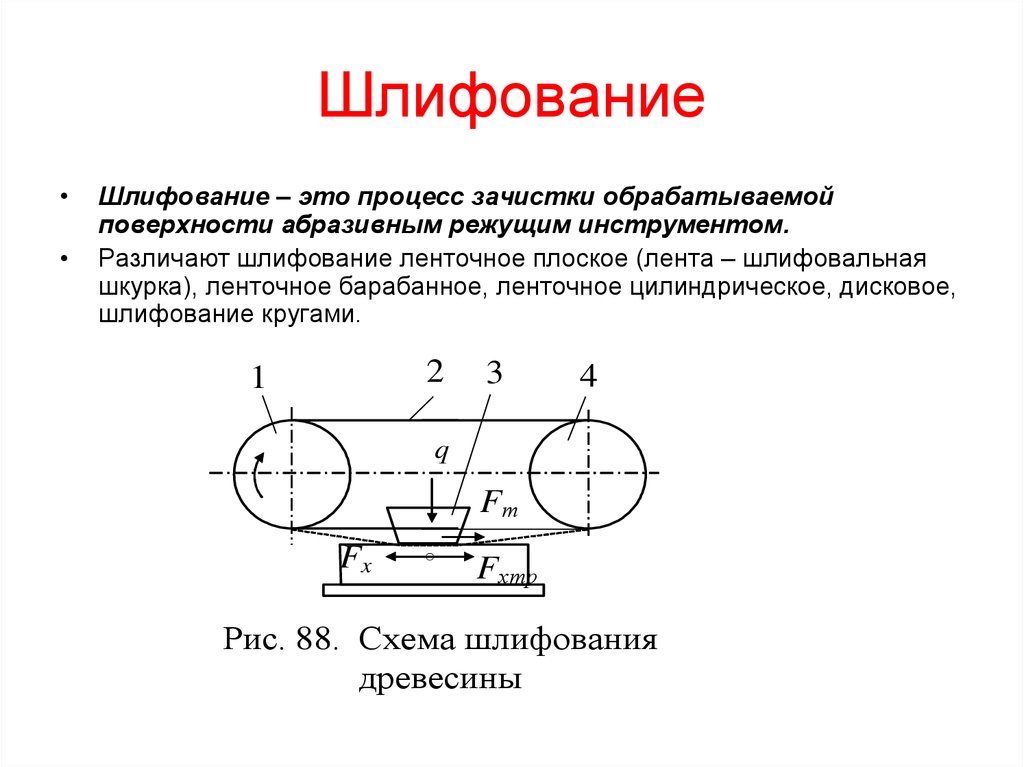

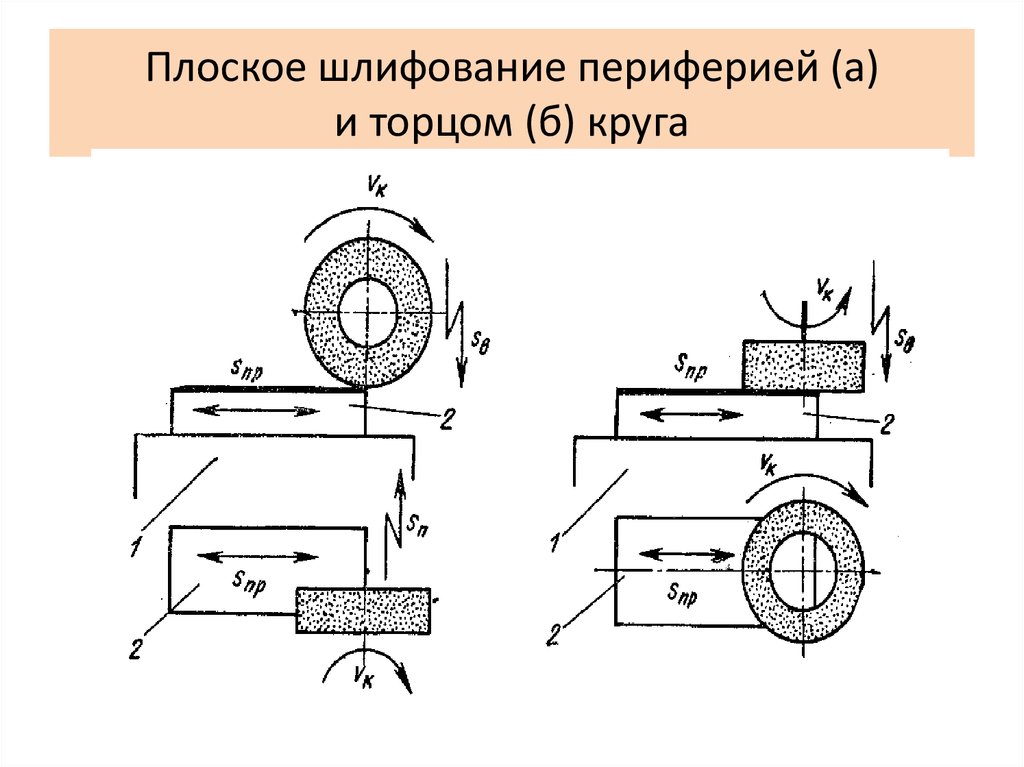

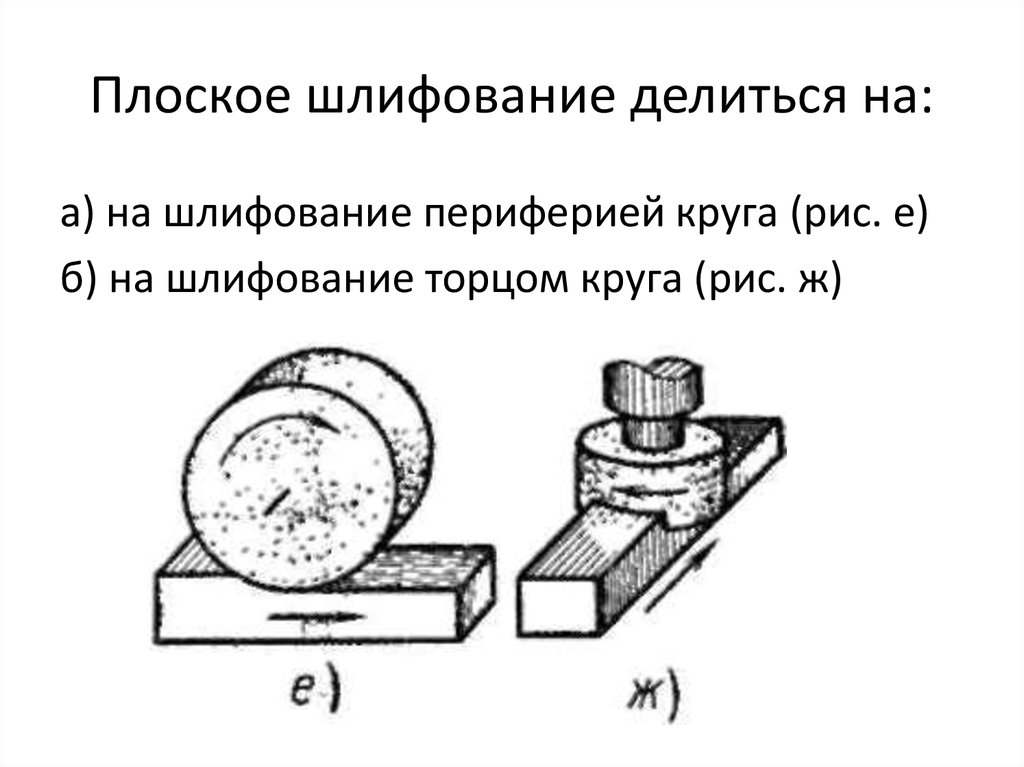

Плоское

шлифование делят

на две группы: шлифование периферией

круга и шлифование торцом круга.

Для осуществления плоского шлифования необходимы следующие движения: а) главное движение резание – вращение шлифовального круга; б) движение подачи шлифуемой заготовки; в) движение поперечной подачи детали или шлифовального круга в направлении, перпендикулярном движению подачи; г) движение шлифовального круга на заготовку или заготовки на шлифовальный круг – подача на глубину шлифования. В том случае, когда высота шлифовального круга больше ширины шлифуемой заготовки, поперечная подача отсутствует.

Обработка шлифованием

ОБРАБОТКА ШЛИФОВАНИЕМ

Тонкости шлифования металлических деталей

Шлифование – заключительная операция изготовления деталей, которая проводится после черновой обработки и закалки деталей и представляет собой процесс резания. Резание происходит с помощью абразивного инструмента, который за счет своей пористой зернистой структуры снимает тонкую пленку с поверхности детали. Это обеспечивает высокую точность и чистоту покрытия обработанных шлифованием изделий. Шлифованием можно добиться точности размера до 1-2 мкм при соблюдении термоконстантной среды в помещении, в общем случае точность обработки составляет порядка 10 мкм. Шероховатости достигаются в пределах Ra (среднее арифметическое отклонение профиля) 1 – 0,32 мкм.

Шлифованием можно добиться точности размера до 1-2 мкм при соблюдении термоконстантной среды в помещении, в общем случае точность обработки составляет порядка 10 мкм. Шероховатости достигаются в пределах Ra (среднее арифметическое отклонение профиля) 1 – 0,32 мкм.

Опора шпиндельного вала

Точность обработки данных деталей достигает 2 мкм благодаря процессу шлифования

Заливочная головка

Детали заливочной головки после цементации требуют обработки шлифованием для обеспечения требуемой точности

Особенностями данной операции являются высокая скорость обработки, сильное нагревание за счет трения (1000 °С) и деформация верхнего слоя материала. Чтобы избежать последних факторов, необходимо охлаждать детали во время обработки – использовать смазочно-охлаждающую жидкость. Универсальность шлифовки деталей заключается в том, что ей можно обрабатывать поверхности высокой твердости (до 70 HRC) , при этом твердость абразива всегда должна быть выше твердости обрабатываемой детали.

Виды шлифования

Выбор того или иного вида шлифовки деталей в большой степени зависит от формы обрабатываемой поверхности. Существует три основных вида обработки – плоское шлифование, круглое наружное и круглое внутреннее шлифование деталей.

Плоская шлифовка – самый простой вид обработки такого типа. Он является наиболее надежным методом образования плоскостей высокой точности. Деталь устанавливается на магнитный стол. При поступательном перемещении стола по вертикали и горизонтали и перемещении инструмента по вертикали можно шлифовать торцевые поверхности детали с точностью порядка 10 мкм. Недостаток такого метода – невозможность обработки круглых и цилиндрических поверхностей.

Наружная круглая шлифовка деталей применяется для обработки наружных поверхностей при вращении заготовки в центрах или патроне. Существует два вида такого шлифования – с продольной подачей и врезное. Первый способ применяется, когда длина детали больше высоты круга. Здесь необходимо поступательное движение абразива, чтобы пройти всю поверхность, при этом в движении находятся и круг, и деталь. При врезном шлифовании длина детали меньше высоты круга или равна ей. Поступательной подачи не требуется, так как за один подход можно обработать всю деталь.

Первый способ применяется, когда длина детали больше высоты круга. Здесь необходимо поступательное движение абразива, чтобы пройти всю поверхность, при этом в движении находятся и круг, и деталь. При врезном шлифовании длина детали меньше высоты круга или равна ей. Поступательной подачи не требуется, так как за один подход можно обработать всю деталь.

Внутренняя шлифовка используется для обработки внутренних поверхностей деталей, имеющих цилиндрическую, коническую или фасонную форму с прямой образующей. Метод имеет несколько разновидностей, но по принципу похож на внешнюю круглую шлифовку.

В качестве абразивных материалов используются алмаз, гранат, наждак, пемза, кварц, корунд и другие материалы, обладающие высокой твердостью и кристаллической пористой структурой. Между собой кристаллы скрепляются компаундами, образуя твердую шероховатую поверхность.

Одной из важнейших характеристик абразивных инструментов является зернистость. Чем меньше зерно, тем чище шлифовка. Также важна твердость абразива. Твердость – это способность зерна сопротивляться внедрению более твёрдого материала. Твердость материалов варьируется от весьма мягких (ВМ) до чрезвычайно твердых (ЧТ).

Чем меньше зерно, тем чище шлифовка. Также важна твердость абразива. Твердость – это способность зерна сопротивляться внедрению более твёрдого материала. Твердость материалов варьируется от весьма мягких (ВМ) до чрезвычайно твердых (ЧТ).

Наиболее распространенными видами абразивных инструментов являются круги, бруски, шкурки, ленты конической, цилиндрической, фасонной или сферической формы. Инструменты устанавливаются на станок, при необходимости заменяются и перешлифовываются по мере износа.

Обработка деталей на шлифовальном станке

Особенностью обработки на шлифовальных станках является то, что более 90% времени затрачивается на правильную установку детали. От этого зависит точность работы, корректная установка детали минимизирует радиальное биение, отклонения от соосности и круглости, а также другие типы отклонения формы.

Вид шлифовального станка зависит от типа обработки: различают круглошлифовальные станки для наружной обработки, внутришлифовальные и плоскошлифовальные станки. Большинство современных станков оснащено системами ЧПУ, что позволяет максимально автоматизировать процесс для достижения больших точностей и уменьшения времени работы.

Большинство современных станков оснащено системами ЧПУ, что позволяет максимально автоматизировать процесс для достижения больших точностей и уменьшения времени работы.

Вместе с тем, обслуживание таких станков достаточно долгое и дорогое. Чтобы станок не выходил из строя, необходим ежедневный бережный уход за устройством: смазка, наладка, чистка, прогрев. Ежедневные операции по подготовке оборудования к работе требуют время, но сохраняют деньги в долгосрочной перспективе.

Лидеры рынка по производству шлифовальных станков – Германия, Швейцария, Япония. Например, качественными считаются изделия фирм STUDER, Jones&Shipman, Mitsui Seiki. Насколько эти станки высокоточные, настолько и дорогие, но экономить на качестве шлифовки не стоит – ошибка здесь обнуляет всю предыдущую работу, так как проводится на заключительном этапе производства.

Зачем необходимо шлифование?

Чаще всего высокоточную шлифовку применяют в случаях, когда необходимо прилегание деталей друг к другу без потери жесткости и точности системы. Таким образом, необходимо обеспечить определенный вид посадки: с зазором, переходную или с натягом.

Таким образом, необходимо обеспечить определенный вид посадки: с зазором, переходную или с натягом.

Еще одно преимущество шлифования – обеспечение красивого внешнего вида детали. Если после точения поверхности получаются грязные, с рытвинами и неровностями, то после шлифовки поверхность получается идеально чистой и гладкой. Если необходимо получить красивую деталь – шлифование в помощь!

Круглая шлифовка

Обработка на шлифовальном станке

Нельзя пройти мимо профессии шлифовщика. Шлифовщик – высококвалифицированный специалист, творец и художник в одном лице. Завершающая обработка деталей требует ответственного и скрупулезного подхода. Сейчас большинство таких рабочих – пенсионеры, люди времен советской закалки, а молодых специалистов данная профессия не привлекает, так как в начале карьеры заработная плата низкая и требуется постоянное повышение квалификации.

Но хороший шлифовщик сейчас – на вес золота. Особенно востребованы специалисты по круглой шлифовке, так как работа достаточно сложная, точная и требует высокой квалификации мастера. Такие специалисты имеют совсем другой уровень дохода и мастерства.

Наша компания знает, что такое качественная обработка металлов шлифованием, у нас работают только высококвалифицированные специалисты. Мы часто работаем с деталями, в технологический процесс и производство которых включены операции шлифования. Если вы цените качественную работу – ждем вас!

Вам необходимы услуги высокоточной металлообработки?

| Рассчитать стоимость изготовления |

13 апреля, 2018

Изготовление деталей для космической отрасли

Актуальность космической промышленности. Особенности изготовления деталей. Требования к материалам.

28 марта, 2018

Изготовление шпиндельных валов

Производство. Параметры изготовления. Точность.

15 марта, 2018

Фрезерная обработка деталей на станках с ЧПУ

Что такое фрезерование? Виды инструмента и оборудования.

21 февраля, 2018

Производство технологической оснастки

Применение. Этапы и особенности изготовления.

15 февраля, 2018

Высокоточная металлообработка

Особенности производства при единичной высокоточной металлообработке.

12 января, 2018

Отпуск

Виды отпуска. Влияние скорости охлаждения.

3 сентября, 2017

Лазерная резка

Типы лазеров. Преимущества и недостатки.

14 августа, 2017

Изготовление жаропрочной оснастки

Выбор материала. Химико-термическая обработка.

1 июля, 2017

Азотирование и цементация

Сущность процесса. Преимущества и недостатки.

29 мая, 2017

Выбор смазочно-охлаждающей жидкости

Как выбрать СОЖ? Для чего необходимо обеспечивать охлаждение материала при обработке?

| Читать далее |

Различные типы шлифования

Бесцентровое шлифование Бесцентровое шлифование — это процесс механической обработки, при котором абразивная резка используется для удаления материала с заготовки.

Бесцентровые шлифовальные станки включают шлифовальный круг, регулирующий круг и опору для заготовки. Чтобы обеспечить различные зернистость и формы, шлифовальные круги являются взаимозаменяемыми, что делает бесцентровое шлифование адаптируемым процессом, который снимает ограничения, которые могут иметь другие типы обработки, такие как соблюдение диаметральных допусков и чистоты поверхности на больших длинах (более 10 мм). раз больше диаметра заготовки).

К основным компонентам бесцентрового шлифования относятся:

- Заготовка (компонент или кусок материала)

- Абразивный шлифовальный круг

- Регулирующее колесо

- Рабочий нож

Широкие круги позволяют сократить время удаления и обработки, что делает бесцентровое шлифование быстрым и эффективным процессом для прецизионного серийного производства. При бесцентровом шлифовании существует три метода шлифования:

При бесцентровом шлифовании существует три метода шлифования:

1. Проходная подача

Заготовка полностью проходит через шлифовальные круги, входя с одной стороны и выходя с другой. Бесцентровое шлифование со сквозной подачей очень эффективно, так как не использует отдельный механизм подачи. В то время как этот процесс обычно используется только для цилиндрических деталей, шлифование по Бланшару доступно для квадратных форм.

2. Торцевая подача

При торцевом бесцентровом шлифовании заготовка входит в станок с одной стороны и упирается в концевой упор. Выполняется операция шлифования, после чего заготовка подается в противоположном направлении для выхода из станка. Этот метод лучше всего подходит для конических форм.

3. Подача

Для более сложных форм, таких как песочные часы, используется бесцентровое шлифование с подачей. Во время этого процесса заготовка вручную загружается в шлифовальный станок, а регулирующий круг перемещается в положение перед шлифованием. Сложная форма заготовки препятствует ее осевой подаче через станок.

Сложная форма заготовки препятствует ее осевой подаче через станок.

Преимущества бесцентрового шлифования:

- Не требует установки или зажима заготовки

- Обеспечивает жесткие допуски и гладкую поверхность на больших длинах заготовок

- Быстро и эффективно

- Стабильно работает на высоких скоростях

- Может обрабатывать много деталей за короткое время

Свяжитесь с нами, чтобы получить предложение для ваших требований к шлифованию.

Узнать цену

Шлифование между центрами В этом процессе деталь закрепляется на каждом конце центрами или иногда помещается на магнитный зажим. Процесс токарной обработки создает центры на концах деталей и прецизионные центральные точки и удерживает заготовку в истинном геометрическом центре, перемещая ее в направлении вращения и обеспечивая шлифование. Этот процесс обеспечивает самый точный из всех методов шлифования, формируя внешнюю часть детали с жесткими допусками. В отличие от других методов, межцентровое шлифование позволяет создавать истинные цилиндрические и конические элементы и удерживать их по отношению друг к другу вдоль заготовки или вала, чтобы удалить нежелательные дефекты и вернуть детали идеальную округлость.

В отличие от других методов, межцентровое шлифование позволяет создавать истинные цилиндрические и конические элементы и удерживать их по отношению друг к другу вдоль заготовки или вала, чтобы удалить нежелательные дефекты и вернуть детали идеальную округлость.

Межцентровое шлифование является одним из наиболее широко используемых методов закрепления при круглом шлифовании. Одной из причин его популярности является стабильность и точность инструмента. Этот метод не требует бесцентровой шлифовки заготовки.

Однако при шлифовании между центрами существуют ограничения по длине и диаметру, а также некоторые формы, которые нельзя создать между центрами. Уменьшенные диаметры мелких деталей затрудняют достижение диаметральной точности в центральных точках детали.

Преимущества межцентрового шлифования:- Великолепная точность при жестких допусках

- Не требует бесцентровой шлифовки заготовки

- Устойчивость инструмента

- Может работать с различными формами

Свяжитесь с нами, чтобы получить предложение для ваших требований к шлифованию.

Получить предложение

Токарная обработкаТокарная обработка — это процесс предварительной шлифовки, при котором диаметр детали уменьшается путем поворота прутка горизонтально, в то время как неподвижный инструмент врезается в деталь. Это приводит к гладкой поверхности и позволяет создавать нестандартные формы. В некоторых случаях прецизионная токарная обработка со специальными инструментами, такими как полировка или геометрия пластины Wiper, может обеспечить допуски на шлифовку за небольшую часть стоимости. Токарная обработка может удалить большое количество лишнего материала, оставив минимальное количество материала для центрового шлифования. Подрезка на заготовках с уступом может быть применена для уменьшения поломки круга во время шлифования.

Преимущества токарной обработки:

- Быстро снимается большое количество материала

- Безграничный профиль/формы

- Снижение затрат по сравнению с методами шлифования

Возможности нашего токарного станка:

- Ø2,0” x 246” Длинный

- Ø4,5” x 60” Длинный

- Ø17” x 15” Длинный

- Допуски 0,001”, шероховатость поверхности 64RMS

Свяжитесь с нами, если вам нужны токарные станки.

Узнать цену

Типы шлифовальных станков – Mech5study

1 Комментарий / Производство / Автор: Admin

Содержание

J21S-25T 500 мм Глубокий глоток Power Pr…

Включите JavaScript

J21S-25T 500 мм Глубокий глоток Power Press Machine — Artizono

Сегодня мы поговорим об основном типе шлифовального станка. Шлифование — это еще один тип обработки, который используется для окончательной обработки. Этот процесс используется как процесс вторичной обработки, потому что он всегда выполняется после первичной обработки на другом станке, таком как токарный станок, фрезерный станок и т. д. Мы обсуждали процесс шлифования в нашей последней статье. Если вы не читали эту статью, пожалуйста, сначала прочтите ее.

Шлифование представляет собой простой процесс, при котором с обрабатываемой детали удаляются стружки очень малого размера путем трения абразивным материалом. Но в разных условиях в зависимости от рабочей среды используются разные типы шлифовальных станков.

Обычные шлифовальные станки классифицируются в основном по четырем категориям, а именно:

- Плоскошлифовальный станок

- Круглошлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Как следует из названия, плоскошлифовальный станок используется для обработки внешних поверхностей, в основном плоских и горизонтальных поверхностей, но с использованием формованного шлифовального круга. также способен обрабатывать встречные поверхности. Плоскошлифовальные станки дополнительно классифицируются в зависимости от положения шпинделя и рабочего стола:

- Порокапрокативная таблица с горизонтальным шпинделем

- Вертикальный стол с вертикальным шпинделем

- Стол с горизонтальной шпинделем

- с вертикальной шпинделем

9004 2. 2. Cylindrical Machite Maine. только. Он способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые профили.

Этот станок также дополнительно классифицируется в зависимости от части обрабатываемой детали и шлифовального круга следующим образом:

Этот станок также дополнительно классифицируется в зависимости от части обрабатываемой детали и шлифовального круга следующим образом:- Бесцентровой круглошлифовальный станок

- Универсальный круглошлифовальный станок

- Круглошлифовальный станок с плоским центром

- Внутришлифовальный станок с зажимным патроном

- Бесцентровый внутришлифовальный станок

- Планетарный внутришлифовальный станок

для специальных операций, и все эти машины имеют разные настройки, некоторые из этих машин следующие:

- Станок для заточки инструментов и фрез:

Это специальные типы шлифовальных станков, которые используются для обработки режущих инструментов, используемых при фрезерных, токарных и сверлильных операциях. Заточка инструмента состоит из двух частей: изготовление нового инструмента и повторная заточка старого инструмента. Простой одноточечный режущий инструмент, который используется при точении, обрабатывается или затачивается с помощью шлифовального станка на пьедестале или ручного шлифовального станка, тогда как многоточечные режущие инструменты, такие как фрезы, сверла, червячные фрезы и развертки, обрабатываются некоторыми сложными шлифовальными станками. как шлифовальный станок и универсальный инструмент.

Заточка инструмента состоит из двух частей: изготовление нового инструмента и повторная заточка старого инструмента. Простой одноточечный режущий инструмент, который используется при точении, обрабатывается или затачивается с помощью шлифовального станка на пьедестале или ручного шлифовального станка, тогда как многоточечные режущие инструменты, такие как фрезы, сверла, червячные фрезы и развертки, обрабатываются некоторыми сложными шлифовальными станками. как шлифовальный станок и универсальный инструмент. - Глубинное шлифование:

В этом процессе большая глубина резания достигается при относительно низкой скорости стола. Основной мотив таких вещей — завершить всю операцию за один проход, чтобы сократить время обработки и повысить производительность. - Резьбошлифовальные станки:

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок почти аналогичен круглошлифовальному станку, но имеет очень точный ходовой винт для получения точного шага на резьбовой части.

Заточка инструмента состоит из двух частей: изготовление нового инструмента и повторная заточка старого инструмента. Простой одноточечный режущий инструмент, который используется при точении, обрабатывается или затачивается с помощью шлифовального станка на пьедестале или ручного шлифовального станка, тогда как многоточечные режущие инструменты, такие как фрезы, сверла, червячные фрезы и развертки, обрабатываются некоторыми сложными шлифовальными станками. как шлифовальный станок и универсальный инструмент.

Заточка инструмента состоит из двух частей: изготовление нового инструмента и повторная заточка старого инструмента. Простой одноточечный режущий инструмент, который используется при точении, обрабатывается или затачивается с помощью шлифовального станка на пьедестале или ручного шлифовального станка, тогда как многоточечные режущие инструменты, такие как фрезы, сверла, червячные фрезы и развертки, обрабатываются некоторыми сложными шлифовальными станками. как шлифовальный станок и универсальный инструмент.