Сверление, зенкерование и нарезка резьбы

Услуги сверления отверстий в металле Санкт-Петербурге подразумевают прорезание материала сверлом, в результате чего получаются отверстия, чаще всего круглые в поперечном сечении. Нарезка резьбы, в свою очередь, представляет собой обработку металла с помощью нарезки. Позволяет формировать внешнюю и внутреннюю резьбу.

Нарезание резьбы по металлу – это процесс, выполняемый на профессиональном станочном оборудовании. Они выполняются с помощью специализированных устройств, таких как: фрезерные станки, сверла, токарные и резьбошлифовальные станки.

Сверление обеспечивает качественные отверстия в толстых материалах

По сравнению с перфорацией самым большим преимуществом сверления является то, что можно просверливать отверстия более высокого качества, способных работать с более толстыми материалами. Это создает полностью цилиндрическое отверстие, гладкую поверхность внутри отверстия и отсутствие термических и механических напряжений на поверхности отверстия.

Расценка на сверление отверстий в металле и нарезку резьбы может отличаться, предлагаем вам ознакомиться с нашим прайс листом.

Нарезание резьбы и торцевое зенкерование после просверленного отверстия

Процессы, которые могут быть выполнены после просверливания отверстия – это нарезание резьбы и зенкерование. Нарезка резьбы создаёт резьбу в просверленном отверстии, в которой в конечном итоге может быть выполнено болтовое соединение, что делает соединение более прочным по сравнению со сварными соединениями.

Как и нарезание резьбы, зенкерование начинается с просверленного отверстия в качестве отправной точки. Зенковка удаляет острый край просверленного отверстия, создает скос на просверленном отверстии и углубление (глубокий скос) для головки винта торцевой крышки. Это позволит избежать проблем при окраске материала в дальнейшем.

Компания “Импульс” в Санкт Петербурге и области предлагает профессиональные услуги по сверлению и нарезанию резьбы по металлу. Наш большой опыт предоставляет клиентам профессиональные услуги, связанные с обработкой металлов. Если вас заинтересовало наше предложение, свяжитесь с нами, чтобы заказать услугу по привлекательной цене.

Наш большой опыт предоставляет клиентам профессиональные услуги, связанные с обработкой металлов. Если вас заинтересовало наше предложение, свяжитесь с нами, чтобы заказать услугу по привлекательной цене.

Мы предлагаем нашим клиентам:

• резьбы от М2 до М150;

• метрическую резьбу, дюймовую резьбу;

• трапециевидную резьбу.

Оказываем услуги по сверлению отверстий в металле и нарезанию резьбы в СПб из обычной черной стали (S235), жаропрочной стали (0h28N9)

Услуги, оказываемые нашей компанией:

- сверление цилиндрических отверстий;

- нарезанием резьбы;

- зенкерование отверстий;

- рассверливание (увеличение диаметра).

Все эти операции выполняются на радиально-сверлильных станках типа 2М55 до максимального диаметра 50 мм, а так же на мобильном оборудовании с возможностью производить данные операции на месте у заказчика.

Стоимость услуги сверления зависит от следующих факторов:

- диаметра отверстия;

- глубины отверстия;

- марки металла;

Ниже приводим прайс-лист на услугу сверления отверстий в черном металле:

| Цена за 1 отверстие в следующих толщинах | ||||||||

|---|---|---|---|---|---|---|---|---|

| Диаметр отверстия, мм | 1 – 5 | 6 – 10 | 11 – 15 | 16 – 20 | 21 – 25 | 26 – 30 | 31 – 35 | 36 – 40 |

| 1 – 5 | 10 | 10 | 25 | 30 | 35 | 40 | 45 | 50 |

| 6 – 10 | 10 | 10 | 20 | 20 | 20 | 25 | 40 | 45 |

| 11 – 20 | 10 | 15 | 20 | 20 | 20 | 25 | 50 | 50 |

| 21 – 30 | 15 | 20 | 30 | 30 | 35 | 35 | 60 | 65 |

| 31 – 40 | 20 | 35 | 35 | 35 | 40 | 40 | 65 | 75 |

| 41 – 50 | 25 | 40 | 45 | 50 | 50 | 50 | 70 | 80 |

* При условии сверления единичных деталей по сложной разметки – цена согласовывается с Заказчиком

Как определить размер отверстия под различную резьбу

Содержание страницы

Сегодня мне хотелось бы с вами поговорить о том, как можно достаточно простым языком понять, что же такое резьба и какие виды резьбы в настоящее время используются. Какие есть приспособления для нарезания резьбы и так далее. На самом деле существует сразу несколько ответов на поставленные вопросы. Собственно говоря, в свое время я совершенно ничего не понимал в этом, пытался отыскать ответы в интернете, но, честно говоря, никакого действительно правильного и понятного результата мне добиться не удалось.

Какие есть приспособления для нарезания резьбы и так далее. На самом деле существует сразу несколько ответов на поставленные вопросы. Собственно говоря, в свое время я совершенно ничего не понимал в этом, пытался отыскать ответы в интернете, но, честно говоря, никакого действительно правильного и понятного результата мне добиться не удалось.

Я могу сказать с полной уверенностью, что тот текст, который вы прочитаете ниже, действительно поможет вам получить ответы на все ваши вопросы, связанные с резьбой. Всем удачного прочтения дорогие друзья, мы начинаем.

Разновидности резьбы

Собственно говоря, в настоящее время огромное количество людей даже не знают, что существует сразу несколько разновидностей резьбы. Но, кстати, используется наиболее часто всего лишь один вариант, который называется метрической резьбой. На самом же деле, перечислять варианты резьбы можно намного дольше и сейчас вы в этом убедитесь на личном примере. Вот список всех вариантов резьбы, которые существуют в настоящее время.

Метрическая резьба

Первый вариант, как вы понимаете, это действительно самый популярный вариант – метрическая резьба. Основные параметры резьбы в данном случае измеряются в миллиметрах.

Дюймовая резьба

Здесь как вы уже поняли из названия, измерение происходит в дюймах. Что касательно первого и второго варианта, то оба эти варианта используются в том числе и винтовых передачах.

Модульный вариант

Собственно говоря, в данном случае шаг резьбы выполняется модулем М. Для того, чтобы добиться результат в миллиметрах, вам потребуется лишь взять модуль и перемножить на число Пи.

Питчевый вариант резьбы

Что касательно данного варианта, то здесь все измеряется в питчах. Если вам потребуется получить результат в дюймах, то необходимо разделить Пи разделить на питч. Данный вариант чаще всего используется только в том случае, если необходимо нарезать червяка червячной передачи. Если говорить о профиле витка, то его вид может быть совершенно различным, начиная от архимедовой спирали, заканчивая трапецией.

Вот, собственно говоря, краткое изложение того, какая вообще имеется резьба в настоящее время.

Приспособления для нарезания резьбы

В настоящее время известно о нескольких вариантах инструментов, которые используются для нарезания резьбы. Признаться честно, я пользовался далеко не каждым из них, но тем не менее упомянуть о них действительно стоит.

Лерки

Этот инструмент ручного типа используется ровным счетом для того, чтобы нарезать резьбу на различных деталях, которые имеют форму цилиндра. Винты болты и шпильки – наиболее часто встречающиеся варианты. Что касательно лерок или плашек, то они существуют трех видов: цельные, разрезные, раздвижные.

Метчик

На мой взгляд один из самых популярных и востребованных видов инструментов, которые используются для нарезания внутренней резьбы. По сути, инструмент представляет собой стержень из металла, имеющий режущие кромки, которые, собственно говоря, и выполняют процесс нарезания резьбы.

Клуппы ручного типа

Что касательно данного изделия, то конструктивно оно выглядит гораздо более сложно, чем лерка. Наружная резьба при помощи этого инструмента выполняется в значительной степени более простым образом. Стоит отметить, что клуппы не используются для регулярных работ.

Клупп представляет собой простую рукоять и головы для нарезания резьбы нескольких диаметров.

Кроме всего прочего есть и электрические клуппы, а также специальные станки, которые позволяют получить самый качественный и надежный результат.

Методика нарезания резьбы

В этой работе все не так просто, как может показаться на первый взгляд. Дело в том, что в настоящее время существует просто невероятное количество различных методов нарезания резьбы. Конечно же обо всех детально мы говорить не будем, но тем не менее вспомним те варианты, которые действительно имеют место быть.

- Нарезание при помощи резцов. Данный вариант выполняется на токарном станке, при помощи гребенок и резцов.

При всем этом резьба может быть как внутренней, так и наружной.

При всем этом резьба может быть как внутренней, так и наружной. - Резьба плашками и метчиками.

- Методика накатывания резьбы. Это в настоящее время самый основной вариант промышленной нарезки резьбы. Причем процедура выполняется исключительно на специальных станках.

- Метод фрезерной резьбы. Этот вариант позволяет получить внутреннюю и внешнюю резьбу при помощи фрезерного станка.

- Шлифование точной резьбы. В данном случае речь идет о нанесение точной резьбы на относительно небольшие детали.

Вот, собственно говоря, 5 вариантов, о которых нужно знать в обязательном порядке.

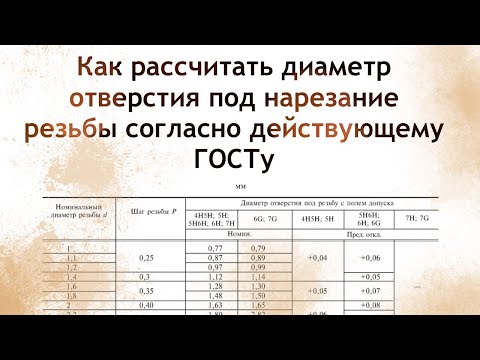

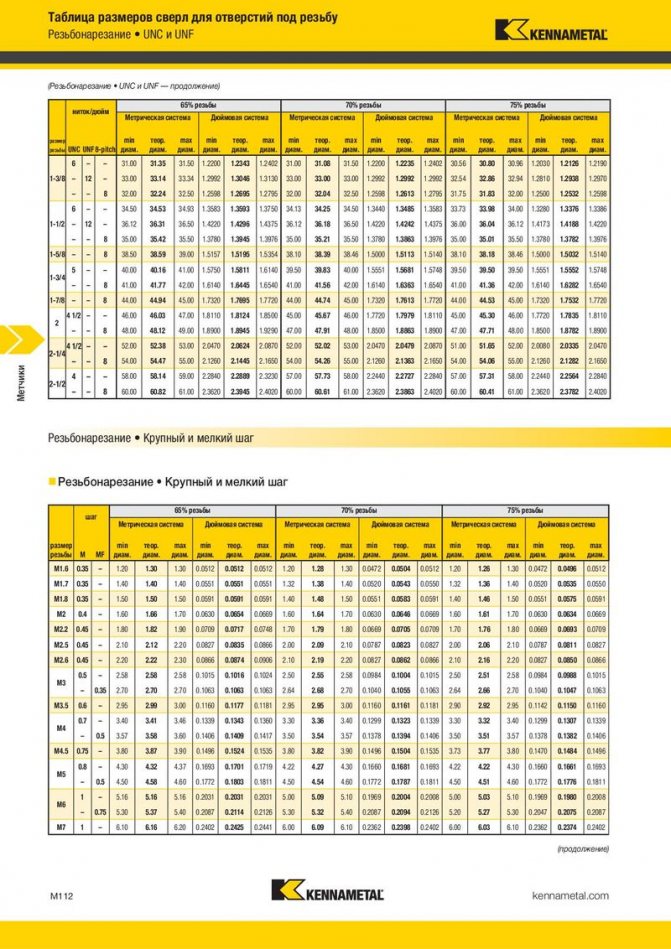

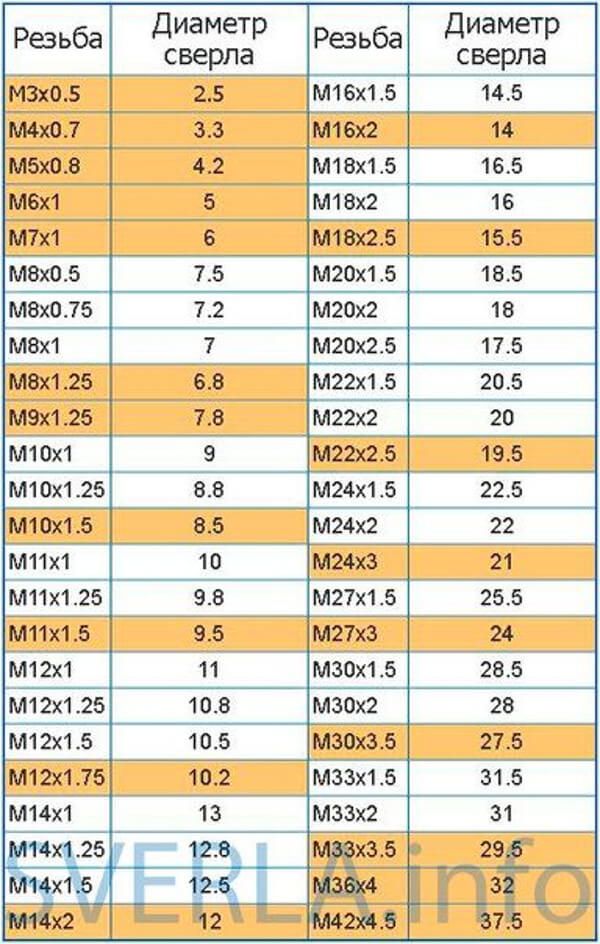

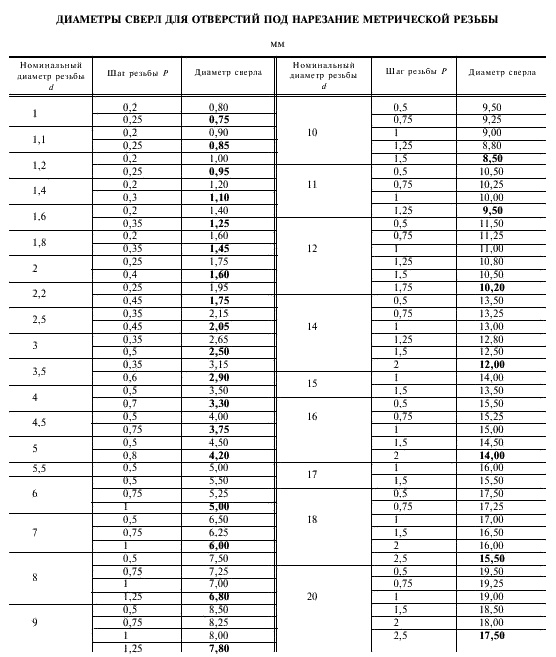

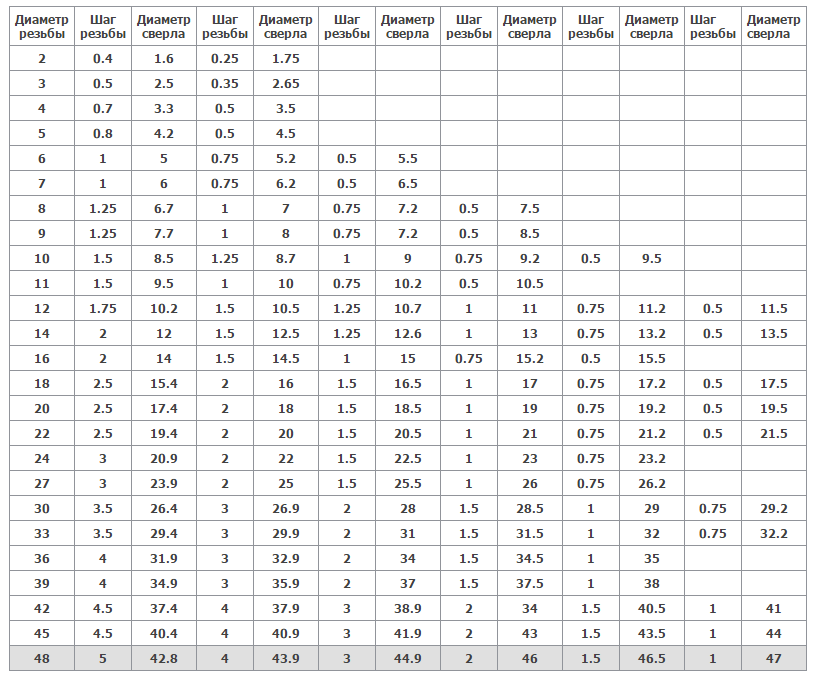

Выбор размера сверла

Если говорить о ГОСТе, то здесь все достаточно строго и это скорее нужно заучить и запомнить, чтобы получить действительно качественный результат.

- Для резьбы М3 сверло должно быть 2.5 миллиметра.

- Для М4 – 3.3 миллиметра.

- Для М5 – 4.2 миллиметра.

- М6 – 5 миллиметров.

- М8 – 6.7 миллиметров.

- М10 – 8.

5 миллиметров.

5 миллиметров. - М12 – 10 миллиметров.

Это если работать строго по ГОСТу.

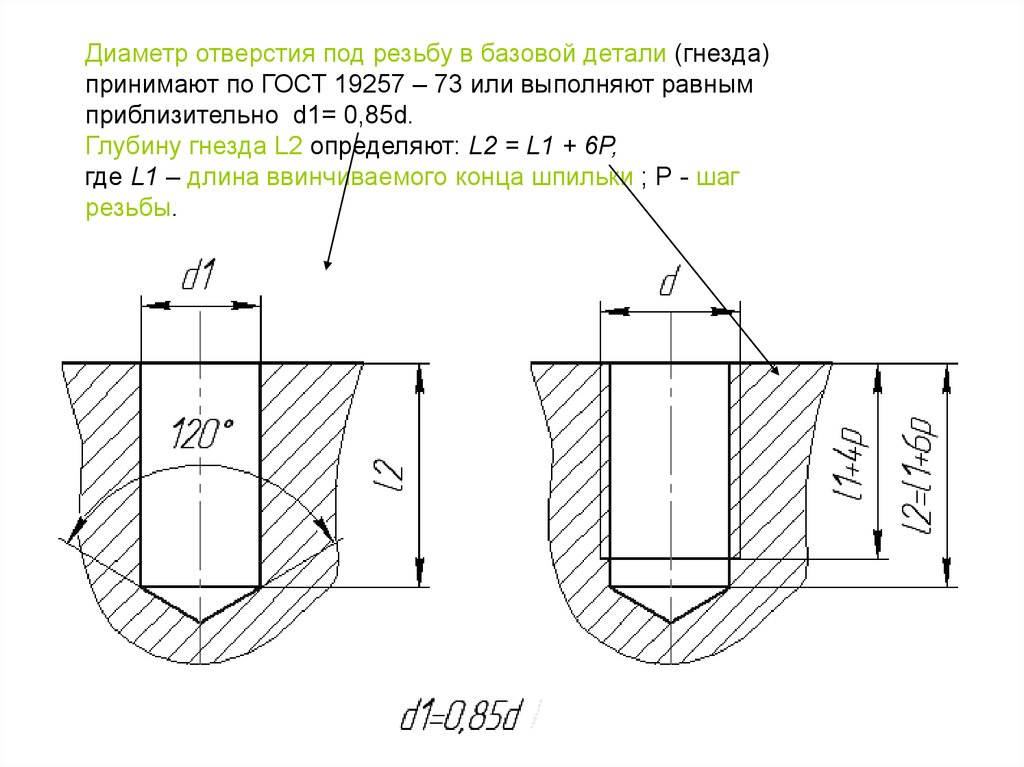

Процесс нарезания

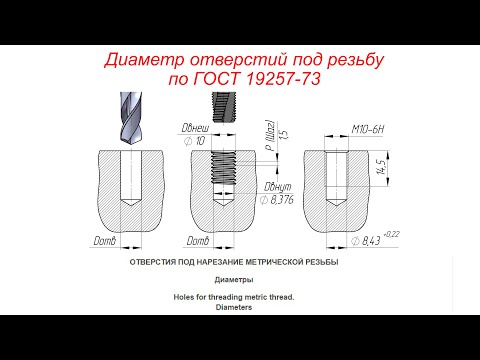

Перед тем, как преступить непосредственно к процессу нарезания резьбы, обратите внимание на предыдущий раздел, где указаны размеры по ГОСТу.

В том случае, если вам требуется выполнить нестандартный вариант, то здесь уже потребуется рассчитывать диаметр по специальной формуле. К примеру, для того чтобы нарезать нестандартную резьбу, используется инструмент с маркировкой М6х1,75. Таким образом, мы получаем диаметр отверстия исходя из расчета 6-1,75=4,25 мм.

Сверло обязательно нужно выбирать особенно тщательно. Оно должно быть идеальной заточки и не в коем случае не тупое.

На угол заточки влияет твердость материала, чем она выше, тем выше угол заточки, но при всем этом показатель не должен превышать 140 градусов.

Перед выполнение процедуры, лучше всего зафиксировать деталь.

В обязательном порядке снимаем фаску.

Начинается все с метчика номер 1. При всем этом нужно выполнит сначала два оборота по ходу нарезания, а затем один против. Собственно говоря, после того, как процедура выполнена метчиком номер 1, ставится второй, затем третий. Не забывайте сбрасывать стружку.

При всем этом нужно выполнит сначала два оборота по ходу нарезания, а затем один против. Собственно говоря, после того, как процедура выполнена метчиком номер 1, ставится второй, затем третий. Не забывайте сбрасывать стружку.

Что касательно лично моих рекомендаций, то конечно же начинающему человеку, лучше всего сначала потренироваться на ручных инструментах, а уже затем переходить непосредственно на станки.

Отверстия с резьбой и отверстия с резьбой: устранение путаницы

Время прочтения: 5 мин.

При проектировании механических узлов вполне вероятно, что для их сборки потребуются крепежные детали. Крепления, такие как винты и болты, обычно используются для крепления сопрягаемых компонентов, и для их сборки обычно требуется какое-то отверстие. Существует много типов отверстий, которые можно использовать для установки крепежных изделий, таких как потайные, раззенкованные, с резьбой, конические, точечные и с резьбовым зазором.

Теперь давайте посмотрим на определение нарезания резьбы и резьбы, расшифруем правильное использование терминов и выясним, какая терминология является правильной: отверстия с резьбой и отверстия с резьбой.

Нарезание резьбы — это процесс создания резьбы внутри отверстия для установки винта или болта, поэтому резьбовое отверстие — это просто отверстие с внутренней резьбой. Процесс нарезания резьбы начинается со сверления отверстия, диаметр которого обычно немного меньше основного диаметра резьбового соединения, которое вы будете использовать. Вот уравнение для определения размера метчика для резьбы ANSI:

Размер сверла = основной диаметр резьбы –

1

# витков на резьбу

+

0,005″ для шага более 10

0,000″ в противном случае

Для нарезания резьбы следует выбрать следующий наибольший размер сверла после расчетного диаметра. Таким образом, если вы рассчитываете диаметр сверла 0,720 дюйма, вы выбираете следующий по величине диаметр метчика 0,750 дюйма.

После того, как отверстие просверлено, вы формируете резьбу на внутреннем диаметре отверстия с помощью метчика. Метчики внешне похожи на сверла, и существует несколько различных типов метчиков: ручные метчики, электрические метчики, конические метчики, удлинительные метчики и экзотические метчики. Все метчики имеют стандартное обозначение, включающее следующую информацию:

Все метчики имеют стандартное обозначение, включающее следующую информацию:

| Номинальный размер (нить/дюйм) | Обозначение формы резьбы |

| Материал построен из | . Терпимость для диаметра шага |

определяет семейство потоков, к которому принадлежат потоки (например, ACME, UNC, UNF, UNJ, UNS). Материал метчика обычно изготавливается из прочного материала, такого как карбид, а допуск на средний диаметр дает буквенно-цифровой код, обозначающий допуск для резьбы.

Вот несколько советов по определению резьбового отверстия и выбору типа метчика:

- Ручные метчики обычно не обеспечивают такой точности и легкости, как метчики с ЧПУ. По возможности выбирайте нарезание резьбы с ЧПУ, а не нарезание резьбы вручную.

- Для глухих отверстий идеально подходит донный метчик, но вы можете начать с конического метчика, а затем перейти к донным метчикам, чтобы получить лучшее определение резьбы.

(Примечание: нижний конус уникален тем, что он навинчивается почти на всю длину, в результате чего внизу сужается только 1–2 витка резьбы. Это полезно для глухих отверстий, поскольку улучшается зацепление резьбы.)

(Примечание: нижний конус уникален тем, что он навинчивается почти на всю длину, в результате чего внизу сужается только 1–2 витка резьбы. Это полезно для глухих отверстий, поскольку улучшается зацепление резьбы.) - Избегайте использования метчиков со спиральной головкой при обработке глухих отверстий с ЧПУ, так как стружка имеет тенденцию продавливаться и оставаться в глухом отверстии. Если чипы недостаточно хорошо очищены, они могут вызвать проблемы со сборкой. Выбирайте метчики со спиральной канавкой или метчики с прерывистой резьбой для глухих отверстий.

- Метчики для формования резьбы, при которых происходит нарезание резьбы компрессионным методом без стружки, обеспечивают большую прочность резьбы и более длительный срок службы благодаря уменьшению вероятности обрыва резьбы. Метчики для накатывания резьбы также требуют сверления большего диаметра, поэтому дополнительную информацию и расчеты см. в Справочнике по машинному оборудованию.

- Возможно, вы видели термин «проходное отверстие», используемый как обычный тип резьбового или резьбового отверстия.

Однако большинство зазоров не имеют резьбы — они предназначены для установки на свободный конец гайки для скрепления материалов. Отверстие с зазором слишком маленькое, чтобы через него могла пройти головка крепежного элемента, но достаточно большое, чтобы резьбовая часть крепежного элемента подошла и зацепилась с внутренней резьбой.

Однако большинство зазоров не имеют резьбы — они предназначены для установки на свободный конец гайки для скрепления материалов. Отверстие с зазором слишком маленькое, чтобы через него могла пройти головка крепежного элемента, но достаточно большое, чтобы резьбовая часть крепежного элемента подошла и зацепилась с внутренней резьбой.

Что такое многопоточность?

В то время как нарезание резьбы представляет собой процесс создания внутренней резьбы в отверстии, нарезание резьбы представляет собой процесс создания внешней резьбы на цилиндрическом корпусе винта, болта или другой собираемой детали (например, на трубах). Говоря о месте установки резьбового крепления, вы можете использовать термин «резьбовое отверстие» или «резьбовое отверстие», но помните, что крепеж имеет резьбу, а не резьбу.

Нарезание резьбы на винте или болте начинается в точке зацепления крепежной детали и продолжается через корпус до стержня или части без резьбы крепежной детали. См. изображение в начале этой статьи для более подробного ознакомления с терминологией резьбовых креплений.

Резьбовые крепежные детали используются уже несколько десятилетий и представляют собой новый метод преобразования усилия для соединения двух или более компонентов в сборке. Винты, в частности, были предметом многих математических и геометрических исследований в прошлом, потому что они действуют как простые машины, которые преобразуют вращательные силы или крутящий момент в простую линейную силу. Один из способов понять это — использовать концепцию винта Архимеда — когда поднимающийся уровень воды приводит в действие турбину, соединенную с электрическим генератором, для выработки энергии из источника воды (винт Архимеда действует как поршневой насос).

Совет: если перед вами стоит задача разработать резьбовой крепеж с нуля, вместо этого выступайте за готовое решение. В противном случае используйте расчеты резьбы и расчеты крепежа , чтобы упростить разработку.

- Резьбовое отверстие — это просто резьбовое отверстие, а нарезание резьбы — это процесс создания внутренней резьбы на внутренней стороне отверстия.

- Разница между резьбовым отверстием и резьбовым отверстием: резьбовые отверстия — это еще один термин для обозначения резьбовых отверстий, а метчик используется для нарезания резьбы в отверстии.

- Просверленное отверстие является результатом удаления цилиндрического объема материала с гладкими внутренними стенками. Резьбовое отверстие представляет собой цилиндрическое отверстие с внутренней резьбой.

Fictiv предоставит вам все необходимое для производства деталей с ЧПУ. Мы являемся экспертами в обработке резьбовых отверстий любого размера в различных материалах и упрощаем поиск нестандартных деталей с помощью интеллектуальных, оптимизированных и автоматизированных рабочих процессов. Fictiv — это ваша операционная система для индивидуального производства, которая делает закупку деталей быстрее, проще и эффективнее.

Другими словами, Fictiv позволяет инженерам, таким как вы, быть инженерами.

Создайте учетную запись и загрузите свою деталь, чтобы узнать, что может сделать для вас наш процесс мгновенного расчета стоимости, дизайн с обратной связью по технологичности и интеллектуальная платформа. Наша служба обработки с ЧПУ может создать ваши детали всего за 2 дня!

Наша служба обработки с ЧПУ может создать ваши детали всего за 2 дня!

Спасибо за подписку!

Изготовление резьбовых отверстий: рекомендации по резьбовым отверстиям

Нарезание резьбы — один из наиболее важных процессов механической обработки. Он используется для создания резьбы, которая используется для скрепления материалов и компонентов.

Резьбовые отверстия очень распространены в производстве. Благодаря универсальности и простоте использования они настолько универсальны, что их можно найти везде, от автомобилей до самолетов.

Но нарезать резьбовые отверстия не так просто, как мы думаем. Поэтому важно узнать обо всех доступных технологиях машинного нарезания резьбы, чтобы вы могли сделать лучший выбор для своих проектов. Следующая информация поможет вам лучше понять, как нарезать резьбу.

Что такое резьбовое отверстие?

Резьбовое отверстие представляет собой отверстие с внутренней резьбой или резьбой. Это круглое отверстие, используемое для нарезания резьбы и сверления. Для создания резьбы на стенках просверленного отверстия можно использовать процесс нарезания резьбы, и он происходит в области и месте, где болты и гайки не могут работать, например, в металлах.

Для создания резьбы на стенках просверленного отверстия можно использовать процесс нарезания резьбы, и он происходит в области и месте, где болты и гайки не могут работать, например, в металлах.

Иногда резьбовые отверстия также называют резьбовыми. Этот тип отверстия используется, когда необходимо соединить две детали вместе с помощью крепежного элемента, такого как винт или болт. Резьба в отверстии обеспечивает сопротивление, чтобы застежка не ослаблялась со временем, а также облегчала удаление застежки при необходимости.

Что такое резьбовое отверстие?

Резьбовое отверстие — это тип отверстия, который используется для создания внутренней резьбы. Он создается путем сверления отверстия в материале, а затем с помощью метчика нарезается резьба в стенках отверстия. Резьбовые отверстия обычно встречаются в металлических компонентах, которые необходимо скрепить вместе, например, в случае гайки и болта.

Резьбовое отверстие во многом похоже на направляющее отверстие. Оба используются для создания резьбы в заготовке, чтобы можно было вставить винт или болт. Ключевое различие между ними заключается в том, что резьбовое отверстие уже имеет резьбу, и для создания сопрягаемой резьбы требуется только инструмент, в то время как направляющее отверстие необходимо сначала просверлить, прежде чем в него можно будет нарезать резьбу.

Оба используются для создания резьбы в заготовке, чтобы можно было вставить винт или болт. Ключевое различие между ними заключается в том, что резьбовое отверстие уже имеет резьбу, и для создания сопрягаемой резьбы требуется только инструмент, в то время как направляющее отверстие необходимо сначала просверлить, прежде чем в него можно будет нарезать резьбу.

Важность создания резьбового отверстия

Резьбовые отверстия являются важным аспектом деталей машин, и вы можете использовать станок с ЧПУ, чтобы добавить отверстие. В процессе нарезания резьбы можно создать резьбу на стенках просверленного отверстия. Машинный винт не может создавать свою собственную резьбу. Если вы хотите вкрутить винт в металлический материал, вам нужно резьбовое отверстие и добавить резьбовые элементы в процесс станка с ЧПУ.

Каждая функция будет соответствующим образом добавлена к резьбовым частям, и большинство потоков можно выбирать в зависимости от их функций. Давайте посмотрим, почему важно создать резьбовое отверстие.

Давайте посмотрим, почему важно создать резьбовое отверстие.

1. Соединение

Если вы хотите вкрутить болт или винт в металл, это может позволить более надежно соединить две детали. Резьба может навсегда прикрепить болт, гайку и винт к металлу.

2. Простота транспортировки

Резьбовое отверстие облегчает сборку мелких деталей и изделий для транспортировки, что значительно снижает трудозатраты.

3. Простая эксплуатация

Может обеспечить место для винтовых креплений и резьбовых отверстий. Вы можете легче ввинтить винт или болт в металл, не делая направляющее отверстие.

Вы можете нарезать резьбу на внутренней стороне просверленного отверстия, и это займет меньше времени, чем процесс сверления болта, гайки или винта в дереве. Резьба по отверстию может соответствовать требованиям вашего проекта, независимо от того, нужно ли вам сквозное или глухое отверстие.

Как сделать отверстие перед нарезкой?

Очень важно иметь прямые, качественные отверстия соответствующего размера для нарезания резьбы в процессе изготовления отверстий. В современном оборудовании фактор сверления (негабаритного) в основном устраняется, но он имеет большое значение в процессе изготовления отверстий, поэтому очень важно подумать, как сделать отверстие перед нарезанием резьбы.

В современном оборудовании фактор сверления (негабаритного) в основном устраняется, но он имеет большое значение в процессе изготовления отверстий, поэтому очень важно подумать, как сделать отверстие перед нарезанием резьбы.

Резьбовое отверстие образовано с помощью сверла для метчика и сверла. Первичное сверло может сделать начальное отверстие, в то время как метчик в основном используется для нарезания резьбы в резьбовом отверстии. После ввинчивания винта его наружная резьба (внешняя резьба) может сматываться во внутреннюю резьбу. Внутренняя резьба может создать метчик в резьбовом отверстии.

Некоторые слесари до сих пор пользуются старыми правилами и стандартами и таблицами сверления резьбовых отверстий. Одним из примеров резьбы является то, что они используют матрицу 17/32 и метчик для 5/8-11, эти проценты резьбы иногда усложняют работу. Поэтому необходимо тщательно изучить стандарт резьбы и использование различных инструментов для нарезания резьбы, прежде чем нарезать резьбу.

Перед тем, как сделать отверстие с резьбой, вы можете получить различные варианты размера направляющего сверла и размера отверстия под метчик, найти специалиста, который разбирается в сверлении метчика, и различные размеры резьбы могут иметь большое значение для вашего проекта.

Что такое глухие и сквозные отверстия?

Существует два типа отверстий для определения резьбовых отверстий. Каждый тип отверстия требует особого внимания, чтобы обеспечить простоту обработки резьбовых отверстий.

Глухое отверстие : Это отверстие имеет определенную глубину и не может проходить через всю заготовку. Глубину нужно фиксировать отдельно. Дно отверстия может заканчиваться плоской поверхностью или заканчиваться конусом.

Сквозное отверстие или сквозное отверстие : Сквозное отверстие может проходить через всю заготовку. Глубина сквозного отверстия – это толщина конкретной стенки. Используя болт, винт и гайку, вы должны использовать сквозное отверстие для удобства процедуры.

В чем разница между сверлением и нарезанием резьбы?

Основное отличие сверления от нарезания резьбы состоит в последовательности и выполнении функций и сверла. Этот процесс происходит сначала для того, чтобы сделать круглое и гладкое отверстие с помощью сверла, что называется сверлением.

Формирование резьбового отверстия завершается с помощью метчика и сверла, в котором направляющее сверло сначала формирует отверстие, а затем может нарезать резьбу с помощью метчика. Метчики могут работать с большинством типов материалов, таких как алюминий, стальной сплав, сталь и чугун,

Это круглое и гладкое отверстие делается в этом процессе, а с другой стороны, когда отверстие просверлено, происходит процесс нарезания резьбы путем нанесения метчика на внутреннюю часть отверстия.

За исключением этих процессов, создание резьбы может выполняться и приспосабливаться к внешней стороне цилиндрического объекта в процессе высечки с использованием штампа. Резьба на болте является одним из примеров высечки.

Резьба на болте является одним из примеров высечки.

Три типа метчиков для нарезания резьбы

Основными типами метчиков являются вставной метчик, конический метчик и нижний метчик.

Эти типы используются и предназначены для выполнения определенной функции или цели и могут прокручиваться вокруг любой дыры, созданной для них.

Конические метчики

Конические метчики имеют конический наконечник и небольшой угол к резьбе, который также называется фаской. Обычно первые семь-десять нитей формируются не полностью. Конический угол резьбы позволяет заводить резьбу намного легче, чем если бы вы начинали с нижнего метчика. Этот тип метчика обычно используется для нарезания новой резьбы в отверстии.

Если отверстие, в которое необходимо нарезать резьбу, очень большое или если материал очень твердый, не рекомендуется использовать конусный метчик. В этих случаях лучше использовать спиральный метчик. Конические метчики также не рекомендуются для глухих отверстий (отверстий, которые не проходят через материал насквозь).

Врезные метчики

Врезные метчики располагаются между конусом и нижним метчиком, поэтому их также называют «вторыми метчиками». Но пробковые метчики требуют большего усилия для поворота, так как они нарезают больше резьбы за один раз.

Пробковые метчики — лучший пример ремонта резьбы, требующей небольшого исправления. Они идеально подходят для нарезания резьбы глубже, чем конические метчики.

В некоторых случаях не рекомендуется использовать заглушку. Одним из примеров является то, что отверстие, на которое нарезается резьба, находится очень близко к краю материала. Это связано с тем, что кран может легко сломаться, если он ударится о край во время использования. Кроме того, использование метчика-пробки на отверстии очень малого диаметра может быть затруднено и может привести к поломке метчика.

Нижний метчик

Нижний метчик — это тип метчика, который начинается со дна отверстия. Он используется, когда не хватает места, чтобы открыть кран сверху. Нижний метчик позволяет нарезать резьбу до дна сквозного отверстия. Этот тип касания также полезен для исправления ошибок, допущенных при постукивании сверху. Он в основном используется для:

Нижний метчик позволяет нарезать резьбу до дна сквозного отверстия. Этот тип касания также полезен для исправления ошибок, допущенных при постукивании сверху. Он в основном используется для:

Нарезания резьбы или нарезания резьбы в неглубокое глухое отверстие

Глубокая резьба и мелкое отверстие

Нарезание резьбы в новом отверстии

Нижний метчик — это специальный инструмент, который может быть доступен не во всех размерах, поэтому важно проверить его перед началом проекта.

Советы и рекомендации по резьбовым отверстиям

Резьбовые отверстия считаются необходимыми для добавления механически закрепленных деталей к машинам. Детали, обработанные на станке с ЧПУ, будут сильно повреждены, если вы попытаетесь добавить и заставить лом неправильным образом. Таким образом, тщательное рассмотрение и планирование перед обработкой резьбового отверстия имеют важное значение и помогут вам избежать некоторых ненужных проблем.

1. Методы изготовления резьбовых отверстий: нарезка и формовка

Вы можете нарезать внутреннюю резьбу в резьбовых отверстиях двумя способами:

с помощью формовочного метчика

с помощью режущего инструмента

Хотя оба этих метода дают Тот же результат, вы должны учитывать некоторые факторы, чтобы выбрать один из этих методов, таких как размер резьбового отверстия, токарные станки, твердость материала, а также глухое или сквозное отверстие.

1: Размер резьбового отверстия. Вы можете использовать формовочный метчик или традиционный метчик, если резьбовое отверстие до M6. Вы можете использовать инструмент с одной кромкой, чтобы вырезать резьбовое отверстие больше, чем M6. Потому что нужен метчик большего размера для нарезания резьбовых отверстий для большей мощности машины.

2: Для твердых материалов – Вы можете использовать метчик для резки твердых и прочных материалов для твердых материалов. Рифление режущего метчика позволяет смазке течь по траектории и дает металлической струже больше места для режущей кромки.

3: Для мягкого материала. Используйте формовочные метчики для цветных мягких металлических материалов, таких как латунь, свинец, сталь и алюминий. Формовочные метчики могут создавать внутреннюю резьбу в более мягких металлах без поломки. Это связано с тем, что режущее действие происходит медленнее и лучше контролируется, что помогает предотвратить повреждение материала.

2. По возможности используйте стандартный размер резьбы

Размер резьбы, используемой в станках с ЧПУ, имеет большое значение. Это сильно влияет на весь процесс обработки. Вы должны попытаться использовать стандартные размеры резьбы при возможных условиях.

Существует несколько распространенных размеров резьбы, включая 1/4–20, 3/8–16 и 1/2–13. Каждый из этих размеров соответствует разным диаметру и шагу, что помогает гарантировать, что резьба будет правильно насажена на желаемый объект. Кроме того, существуют также метрические размеры резьбы. Наиболее распространенными метрическими размерами являются M6 x 1,0, M8 x 1,25 и M10 x 1,5.

Процесс обработки не требует специального инструмента или материала при использовании стандартных размеров резьбы. Кроме того, это также помогает сократить время обработки и расход материала и делает этот процесс экономически эффективным.

3. Подходящий диаметр резьбового отверстия

Необходимо убедиться, что диаметр резьбового отверстия должен находиться в пределах заготовки или детали. Внешний диаметр резьбового отверстия должен быть больше внутреннего диаметра. Это означает, что внутренний диаметр будет меньше внешнего диаметра.

Обрыв резьбы может произойти через бок детали, если резьбовое отверстие находится близко к краю детали. Обрыв резьбы может привести к поломке режущего инструмента или метчика, что приведет к нарушению чистоты поверхности.

4. Обратите внимание на наклонные поверхности

Нарезание резьбы на наклонных поверхностях может быть затруднено. Вы можете добавить резьбовое отверстие в существующую наклонную поверхность, создав плоскую поверхность путем обработки карманов. От этой плоской поверхности добавляется резьбовое отверстие.

От этой плоской поверхности добавляется резьбовое отверстие.

Но, в случае отсутствия наклонной поверхности, то, во-первых, перед обработкой наклонной поверхности необходимо добавить в деталь резьбовое отверстие. Вы должны убедиться, что глубина резьбового отверстия должна соответствовать дизайну после добавления угловой поверхности.

5. Типы резьбовых отверстий

Резьбовые отверстия делятся на два типа. Оба типа отверстий требовали определенных соображений при проектировании детали. Это делается для обеспечения обработки обоих резьбовых отверстий.

Кроме того, он также предотвращает взаимодействие резьбовых отверстий с другими деталями. Ниже приведены основные типы резьбовых отверстий:

Глухие резьбовые отверстия

Глухие резьбовые отверстия не проходят через деталь полностью, а доходят до конкретных частей. Глухие отверстия останавливаются после достижения определенной глубины. Если резьбовое отверстие создается с помощью концевой фрезы, то отверстие может заканчиваться на плоской поверхности. Если отверстие не полностью проходит через материал, вы знаете, что это просверленное отверстие. Но, если он создается с помощью традиционной мельницы, он может заканчиваться конусом. Если требуется дотянуть всю резьбу до дна глухого резьбового отверстия, это делается с помощью метчика.

Если отверстие не полностью проходит через материал, вы знаете, что это просверленное отверстие. Но, если он создается с помощью традиционной мельницы, он может заканчиваться конусом. Если требуется дотянуть всю резьбу до дна глухого резьбового отверстия, это делается с помощью метчика.

Размеры глухого отверстия

Диаметр отверстия указан для спецификации глухого отверстия. Это также требует измерения для управления глубиной. Определяется оставшееся количество материала или непосредственно указывается глубина отверстия для контроля глубины.

Сквозное отверстие с резьбой

Сквозное отверстие полностью проходит через деталь. Резьбовые отверстия присутствуют на обеих сторонах детали или заготовки. Толщина детали определяется, если режущий инструмент или метчик не могут нарезать резьбу на все глубокое отверстие.

Необходимо рассмотреть следующие варианты, если режущий инструмент или метчик не могут нарезать резьбу с одной стороны отверстия.

Продолжайте добавлять резьбу, пока это не позволит режущий инструмент или метчик. Обратите внимание, что в части отверстия нет резьбы.

Обратите внимание, что в части отверстия нет резьбы.

Продолжайте добавлять резьбу с обеих сторон до тех пор, пока это не станет возможным с помощью режущего инструмента или метчика. Вы должны учитывать, что нити, встречающиеся с обеих сторон, могут не совпадать.

6. Глубина отверстия

Глубокие резьбовые отверстия представляют собой уникальные проблемы обработки по сравнению с более мелкими резьбовыми отверстиями. Увеличенная глубина резьбы увеличивает время контакта между инструментом и заготовкой, что приводит к большему нагреву и требует большей силы резания. Эти факторы повышают риск поломки инструмента при обработке глубоких резьбовых отверстий. Чтобы преодолеть эти проблемы, необходимо проявлять особую осторожность при выборе и использовании режущих инструментов, а процесс обработки должен тщательно контролироваться, чтобы не допустить поломки инструмента.

Заключение

При нарезании резьбы важно иметь полное представление о производственном процессе.

При всем этом резьба может быть как внутренней, так и наружной.

При всем этом резьба может быть как внутренней, так и наружной. 5 миллиметров.

5 миллиметров. (Примечание: нижний конус уникален тем, что он навинчивается почти на всю длину, в результате чего внизу сужается только 1–2 витка резьбы. Это полезно для глухих отверстий, поскольку улучшается зацепление резьбы.)

(Примечание: нижний конус уникален тем, что он навинчивается почти на всю длину, в результате чего внизу сужается только 1–2 витка резьбы. Это полезно для глухих отверстий, поскольку улучшается зацепление резьбы.)  Однако большинство зазоров не имеют резьбы — они предназначены для установки на свободный конец гайки для скрепления материалов. Отверстие с зазором слишком маленькое, чтобы через него могла пройти головка крепежного элемента, но достаточно большое, чтобы резьбовая часть крепежного элемента подошла и зацепилась с внутренней резьбой.

Однако большинство зазоров не имеют резьбы — они предназначены для установки на свободный конец гайки для скрепления материалов. Отверстие с зазором слишком маленькое, чтобы через него могла пройти головка крепежного элемента, но достаточно большое, чтобы резьбовая часть крепежного элемента подошла и зацепилась с внутренней резьбой.