SMD компоненты – обзор элементов и особенностей поверхностного монтажа

Прошли времена вводных радиодеталей, при помощи которых радиолюбитель ремонтировал ламповые телевизоры и старые радиоприемники. В нашу жизнь прочно вошли SMD-элементы, намного более компактные и высокотехнологичные. Что же представляет из себя этот SMD-компонент? Если говорить словами тех, кто начинал сборку и ремонт приборов во времена транзисторных приемников – это «мелкие темные штучки с надписями, которые совсем не понять». А если серьезно, то расшифровав термин «SMD-component» и переведя его на русский язык, мы получим «монтирующиеся на поверхности».

Что же это означает? Поверхностный монтаж (планарный монтаж) – это такой способ изготовления, при котором детали размещены на печатной плате с одной стороны с контактными дорожками. Для расположения радиодеталей не требуется высверливаний. Такой способ в наши дни наиболее распространен и считается самым оптимальным. В промышленных масштабах печатные платы на основе SMD-компонентов с большой скоростью «штампуются» роботами.

Преимущества монтажа

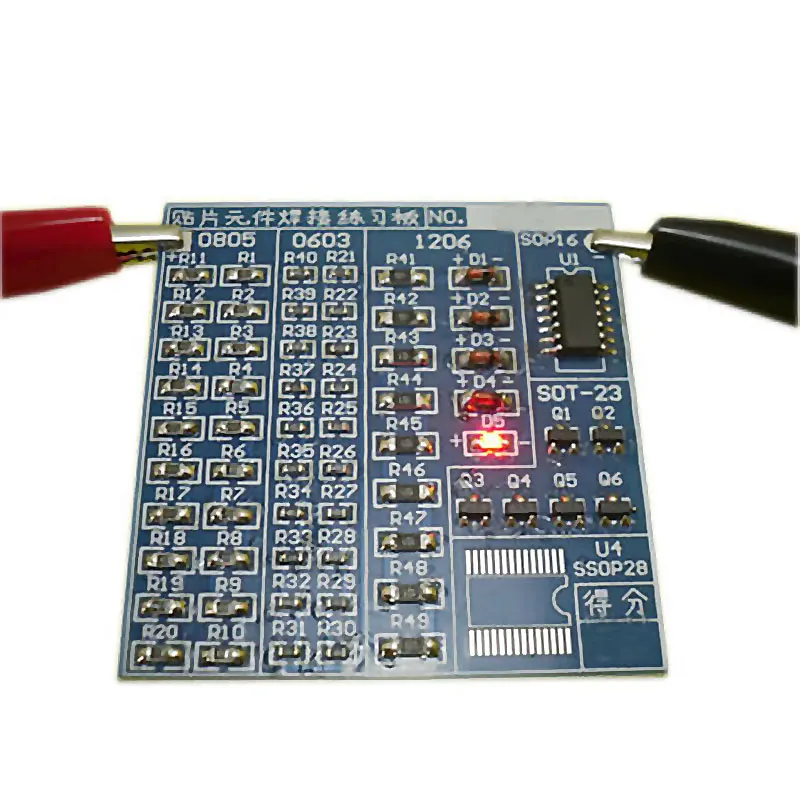

Пример платы с SMD-компонентамиЕстественно, что при невероятно малых размерах, которые имеют SMD-элементы, готовые печатные платы очень компактны, из чего можно сделать вывод, что готовый прибор на основе такой платформы будет очень небольшого размера. При печати требуется меньшее количество стеклотекстолита и хлорного железа, что существенно повышает экономию. К тому же времени на изготовление требуется значительно меньше, т. к. не нужно высверливать отверстия под ножки различных элементов.

По этой же причине такие платы легче поддаются ремонту, замене радиодеталей. Возможно даже изготовление печатной платы при установке SMD-элементов с двух сторон, чего нельзя было даже представить раньше. И, естественно, намного более низка цена чип-компонентов.

Конечно, имеются кроме преимуществ и недостатки (куда уж без них). Платформы на SMD-компонентах не переносят перегибов и даже небольших механических воздействий (таких, как удары). От них, как и при перегреве в процессе пайки, могут образоваться микротрещины на резисторах и конденсаторах. Сразу такие проблемы не дают о себе знать, а проявляются уже в процессе работы.

Платформы на SMD-компонентах не переносят перегибов и даже небольших механических воздействий (таких, как удары). От них, как и при перегреве в процессе пайки, могут образоваться микротрещины на резисторах и конденсаторах. Сразу такие проблемы не дают о себе знать, а проявляются уже в процессе работы.

Ну и, конечно, тем, кто в первый раз сталкивается с чипами, непонятно, как же можно их различить. Какой из них является резистором, а какой конденсатором или транзистором, или какие размеры могут быть у SMD-компонентов? Во всем этом предстоит разобраться.

Виды корпусов SMD-элементов

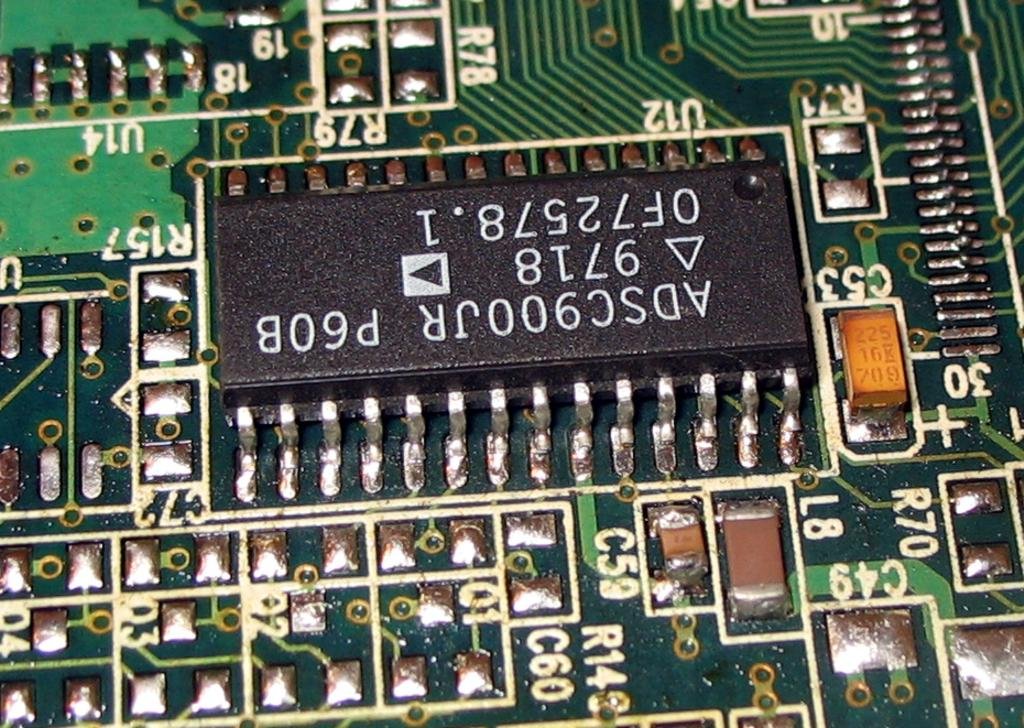

Все подобные элементы можно разделить по группам на основании количества выводов на корпусе. Их может быть два, три, четыре-пять, шесть-восемь. И последняя группа – более восьми. Но существуют чипы без видимых ножек-выводов. Тогда на корпусе будут либо контакты, либо припой в виде маленьких шишек. Еще различаться SMD-компоненты могут размерами (к примеру, высотой).

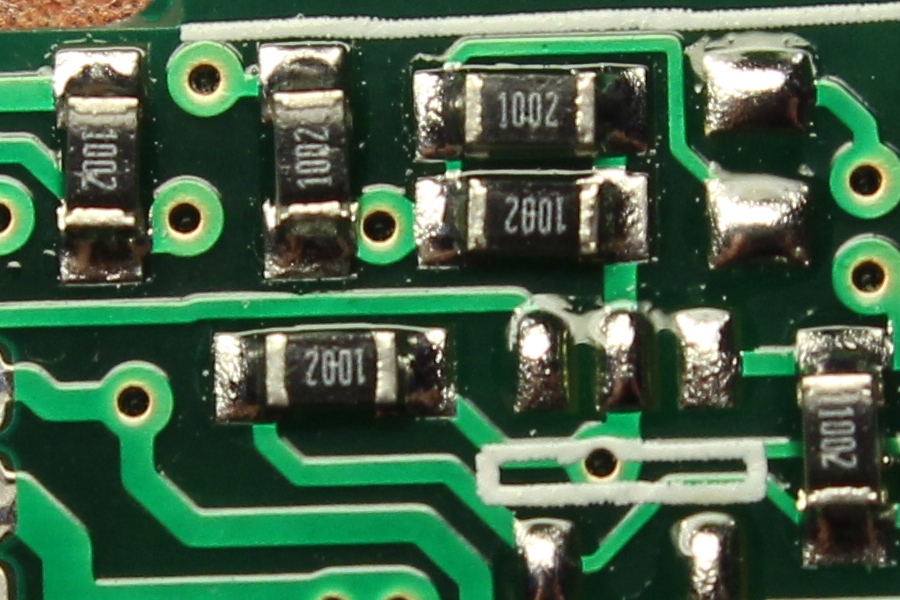

Вообще маркировка проставляется только на более крупных чипах, да и то ее очень трудно разглядеть. В остальных же случаях без схемы разобраться, что за элемент перед глазами, невозможно. Размеры SMD-компонентов бывают разными. Все зависит от их производительности. Чаще всего, чем больше размер чипа, тем выше его номинал.

В остальных же случаях без схемы разобраться, что за элемент перед глазами, невозможно. Размеры SMD-компонентов бывают разными. Все зависит от их производительности. Чаще всего, чем больше размер чипа, тем выше его номинал.

SMD-дроссели

Такие дроссели могут встретиться в разных видах корпуса, но типоразмеры их будут подобны. Делается это для облегчения автоматического монтажа. Да и простому радиолюбителю так проще разобраться. Любой дроссель или катушка индуктивности называется «моточным изделием». Возможно, для более старого оборудования такой элемент схемы можно было намотать и своими руками, но с SMD-компонентом такой номер не пройдет. Тем более что чипы оборудованы магнитным экранированием, они компактны и обладают большим диапазоном рабочей температуры.

Подобрать подобный чип можно по каталогу на основании необходимого типоразмера. Задан этот параметр при помощи 4 цифр (к примеру, 0805), где 08 – длина чипа, а 05 – его ширина в дюймах. Следовательно, размер SMD-катушки составит 0. 08 × 0.05 дюймов.

08 × 0.05 дюймов.

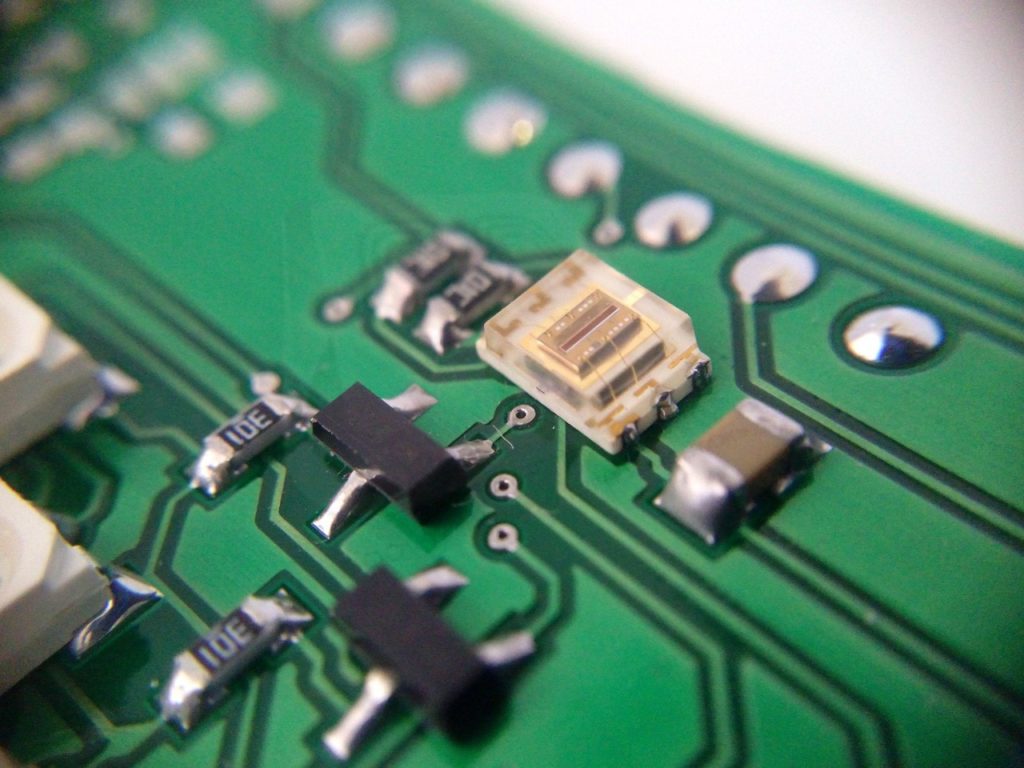

SMD-диоды и SMD-транзисторы

SMD-диодыSMD-диоды бывают либо в форме цилиндра, либо прямоугольными. Распределение типоразмеров такое же, как и у дросселей.

Мощность SMD-транзисторов бывает малая, средняя и большая, разница в корпусах зависит как раз от этого параметра. Из них выделяют две группы – это SOT и DPAK. Интересно, что в одном корпусе может быть несколько компонентов, к примеру – диодная сборка.

Вообще сами по себе SMD-детали представляют огромный интерес не только для профессиональных радиолюбителей, но и для начинающих. Ведь если разобраться, то пайка таких печатных плат – дело не из легких. Тем приятнее научиться разбираться во всех маркировках чипов и научиться, четко следуя схеме, заменять перегоревшие SMD-детали на новые или демонтированные с другой платформы. К тому же многократно повысится и уровень владения паяльником, ведь при работе с чипами необходимо учитывать множество нюансов и соблюдать предельную осторожность.

Нюансы при пайке чипов

Пайку SMD-компонентов оптимальнее осуществлять при помощи специальной станции, температура которой стабилизирована. Но в ее отсутствие остается, естественно, только паяльник. Его необходимо запитать через реостат, т. к. температура нагрева жала таких приборов от 350 до 400 градусов, что неприемлемо для чип-компонентов и может их повредить. Необходимый уровень – от 240 до 280 градусов.

Но в ее отсутствие остается, естественно, только паяльник. Его необходимо запитать через реостат, т. к. температура нагрева жала таких приборов от 350 до 400 градусов, что неприемлемо для чип-компонентов и может их повредить. Необходимый уровень – от 240 до 280 градусов.

Нельзя не только перегревать SMD-элементы, но и передерживать жало паяльника на контактах. Использовать лучше припои, не содержащие в своем составе свинца, т. к. они тугоплавки и при рекомендованной температуре работать ими проблематично.

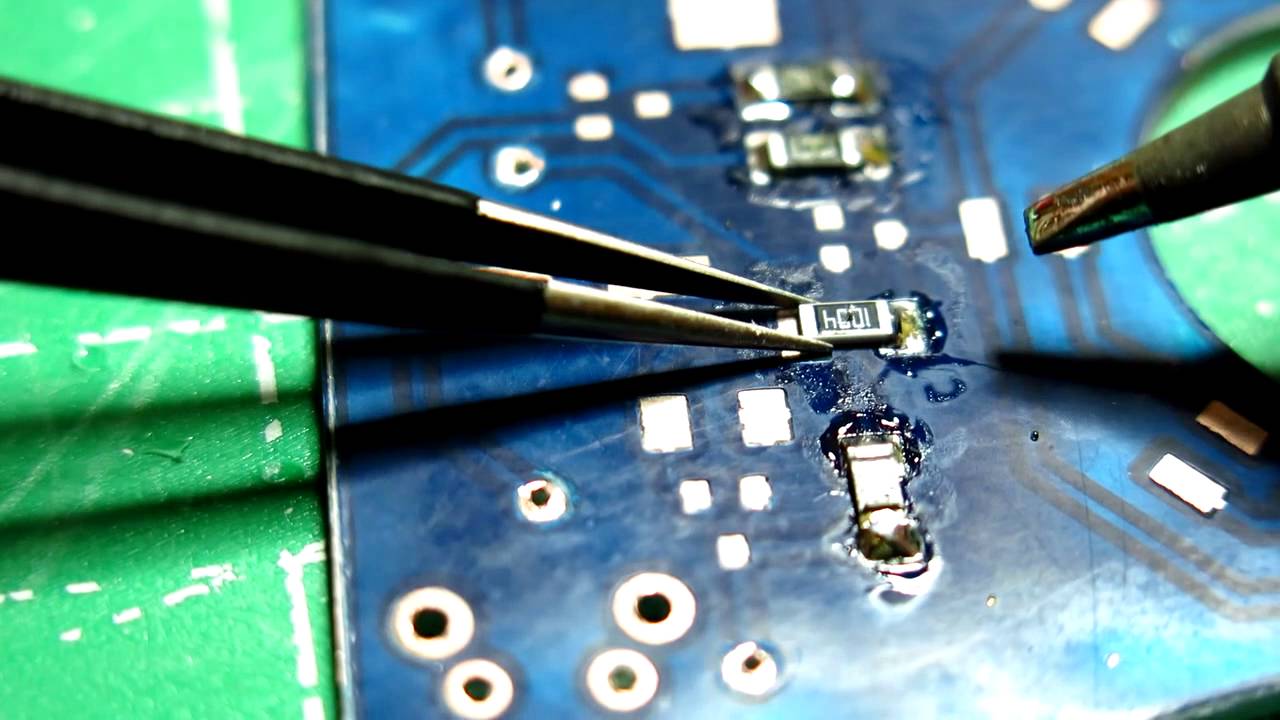

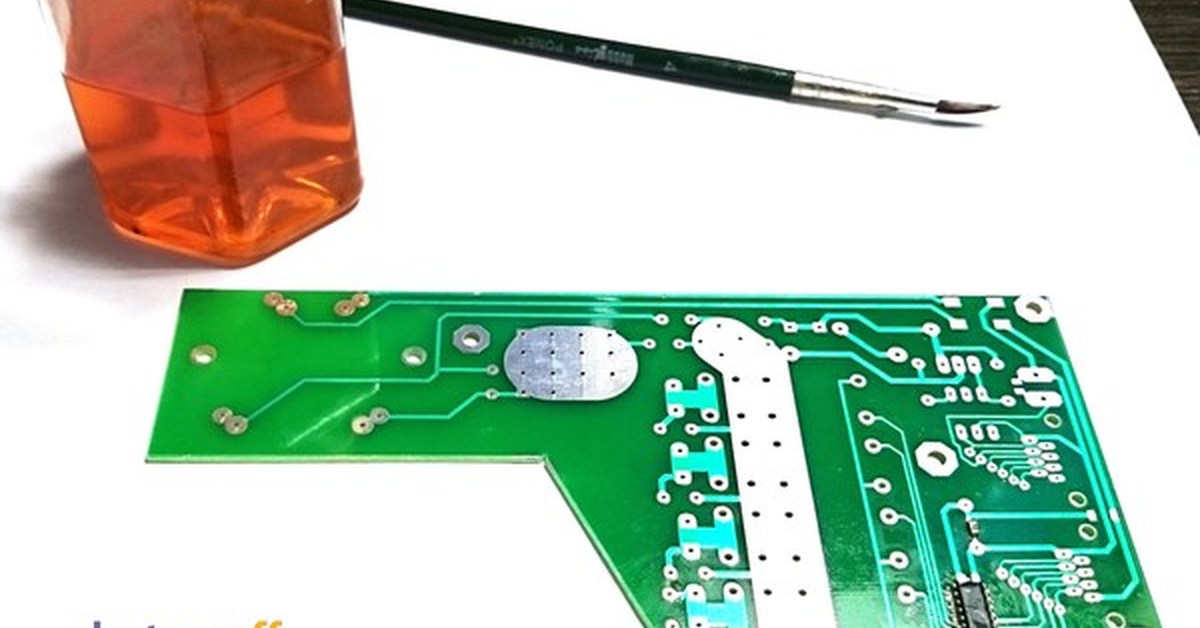

Пайка печатной чип-платыВ местах пайки требуется обязательное лужение дорожек. SMD-элемент лучше придерживать при помощи пинцета, а длительность прикосновения жала паяльника к ножке чипа не должна превышать полторы-две секунды. С микросхемами нужно работать еще более аккуратно.

Для начала припаиваются крайние ножки (предварительно необходимо точно совместить все выводы с контактами), а после уже все остальные. В случае если припой попал на две ножки и выводы слиплись между собой, можно использовать заточенную спичку. Ее нужно проложить между контактами и прикоснуться паяльником к одному из них.

Ее нужно проложить между контактами и прикоснуться паяльником к одному из них.

Частые ошибки при пайке

Зачастую при пайке SMD-компонентов допускается 3 основных ошибки. Но они не критичны и вполне подлежат исправлению.

- Прикосновение к контакту самым концом жала из опасения перегрева. При таком условии температура будет недостаточной, так что нужно стараться паять таким образом, чтобы была максимальная поверхность соприкосновения, только в этом случае получится качественно смонтированная плата.

- Использование слишком малого количества припоя, при этом пайка длится очень продолжительное время. В этом случае происходит испарение части флюса. На припое не образуется достаточного защитного слоя, а в результате происходит окисление. Идеальный вариант – одновременное соприкосновение с контактом и паяльника, и припоя.

- Очень раннее отведение паяльника от контакта. Хотя и следует действовать аккуратно и не перегревать чипы, все же время прогрева должно быть достаточным для качественной пайки.

Для тренировки имеет смысл взять любую ненужную печатную плату и поучиться пайке.

Пайка чип-платы

Итак, не прилагая чрезмерных усилий, можно начинать пайку печатных плат. Отверстия, которые присутствуют на ней, прекрасно выполняют работу по фиксированию элементов. Немного опыта, конечно, тут не повредит, ведь именно для этого производилась тренировка на ненужной платформе. Изначально к контактам подводится помимо жала еще и припой, и сделать это нужно так, чтобы был равномерный прогрев и вывода, и платформы (места контакта).

Убирать припой следует после того, как контактная точка полностью и равномерно им покрылась. Далее нужно отвести паяльник, а после ждать, пока олово остынет. И только после этого можно производить монтаж SMD-компонентов. После обязательно нужно проверить качество пропаянных контактов при помощи пинцета. Конечно, при первых попытках платформа не будет выглядеть как с завода, а даже наоборот, но со временем, набравшись опыта, появится возможность даже посоревноваться с роботами.

Пайка SMD деталей в домашних условиях

SMD — Surface Mounted Devices — Компоненты для поверхностного монтажа — так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами.

Монтажу таких деталей посвящено немало статей в Интернете и в печатных изданиях, в своей статье про выбор главного инструмента я уже писал немного по этой теме. Сейчас хочу ее дополнить.

Надеюсь мой опус будет полезен для начинающих и для тех, кто пока с такими компонентами дела не имел.

Выход статьи приурочен к выпуску первого датагорского конструктора, где таких элементов 4 шт.

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому — термовоздушной паяльной станцией.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода — кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха — если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавится, растечется и станет блестящим. Примерно так как видно на следующем снимке.

Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

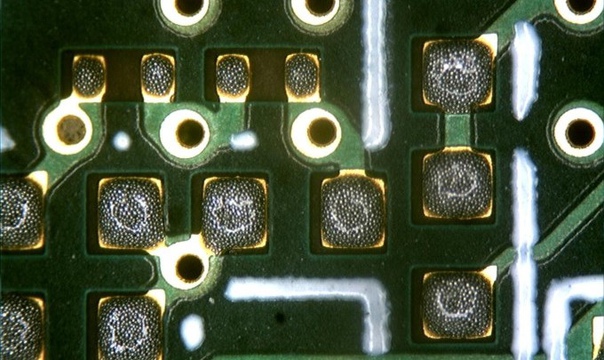

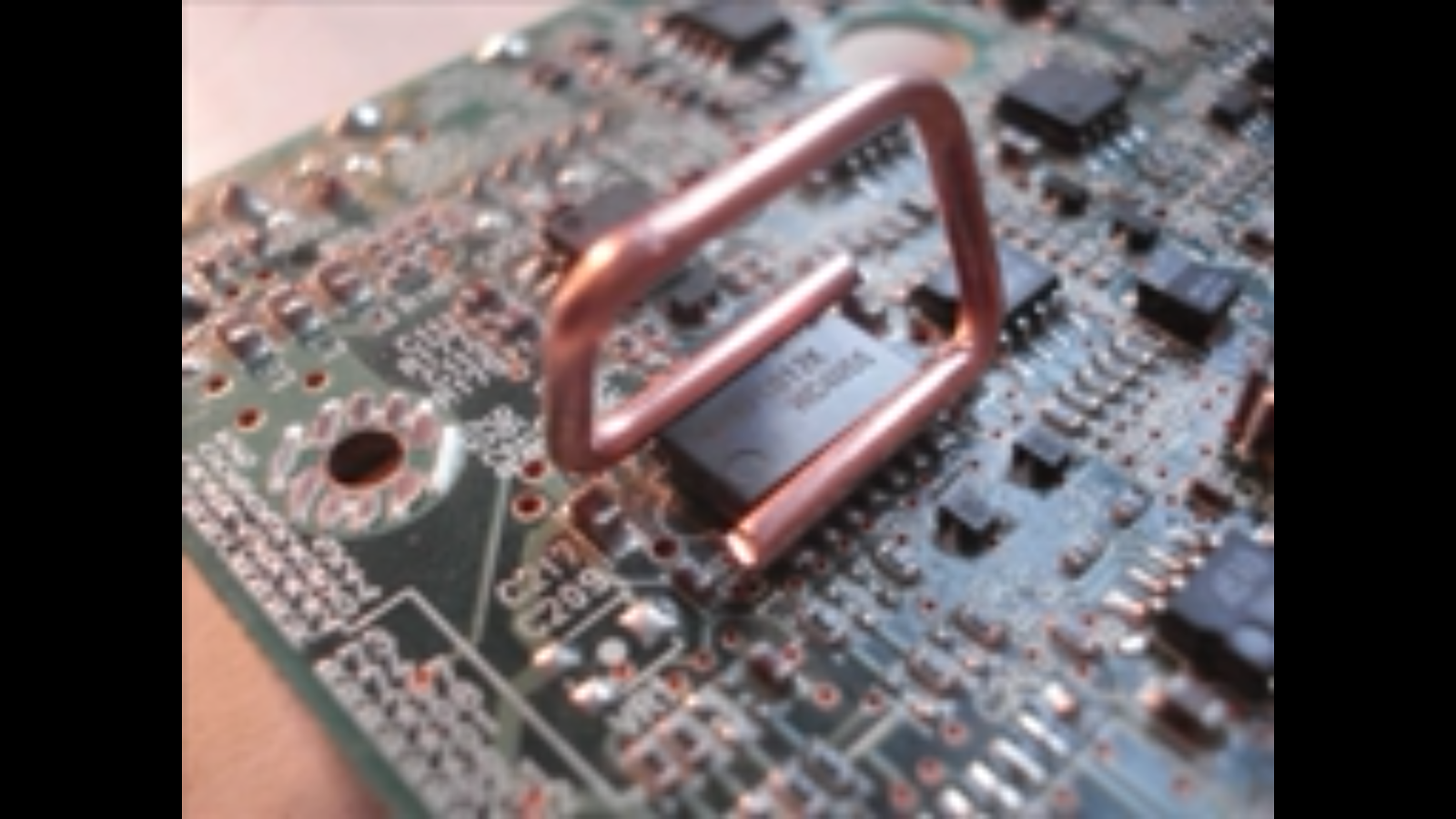

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе. Проблема может быть или в неравномерном нанесении припоя на контактные площадки или в недостаточном количестве или качестве флюса. Исправить положение можно обычным паяльником с тонким жалом, аккуратно пропаяв подозрительные ножки. Чтобы заметить такие дефекты пайки необходимо увеличительное стекло.

Паяльная станция с горячим воздухом — это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

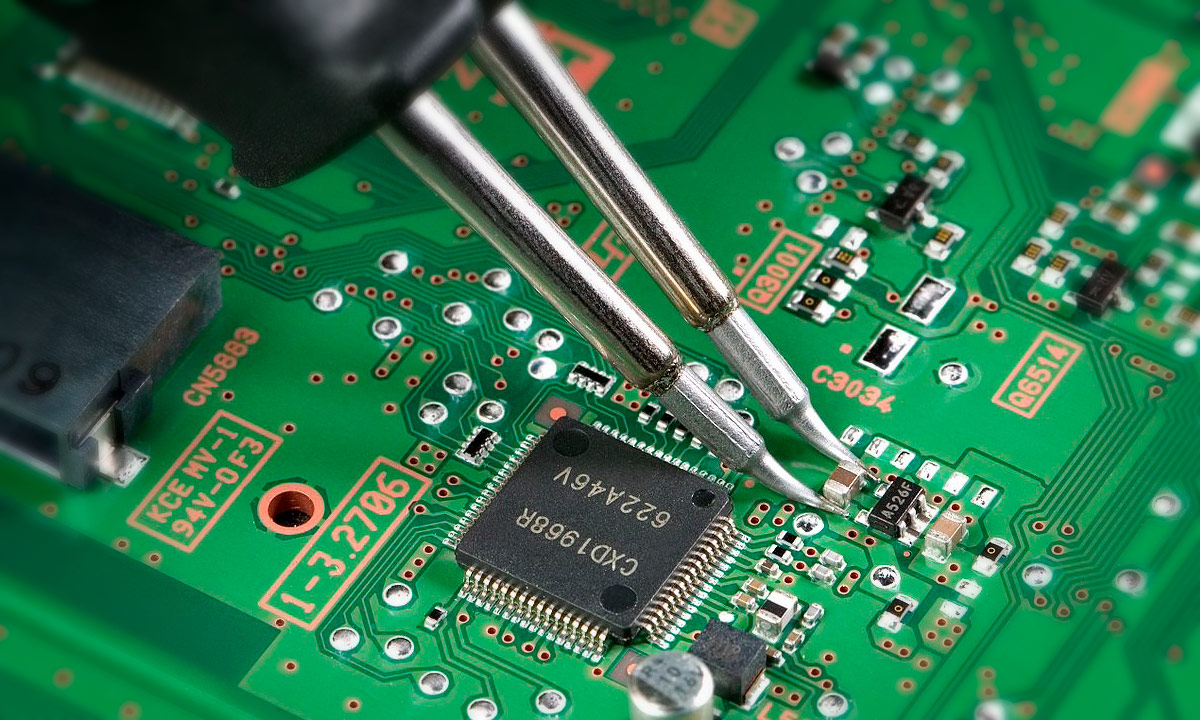

Теперь надо перейти к более сложной задаче — пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

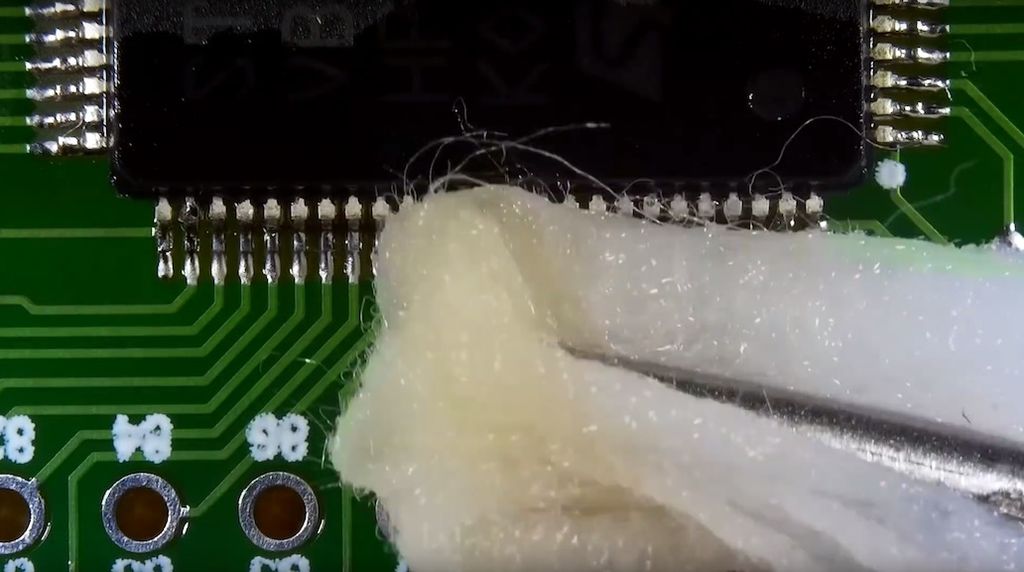

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр (TANk)

Александр (TANk)

РФ, г.Ижевск

Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT / Хабр

Приветствую!Сегодня речь пойдет о том, как добиться высокого качества монтажа на платах с большим количеством компонентов — до 1500шт (можно и больше при плотном монтаже или при сборке 1-2 плат одновременно — не более). Потребность в таком сложном монтаже обычно возникает при изготовлении первого макета или нескольких образцов, чтобы убедиться в правильности трассировки печатной платы (основных сложных моментов) или же при разовом производстве. После получения такого макета можно начинать отлаживать программное обеспечение и вносить корректировки в плату. Заводская сборка, в этом случае, не совсем подходит из-за ее стоимости, подготовки конструкторской документации, подборки компонентов, сроков, макетирования и многого другого (под катом картинки на 8Мб).

Рис. 1. Готовая печатная плата с компонентами 0402 (обратная сторона).

Итак, начнем с того, что определим, что нам понадобиться. Весь поверхностный монтаж будет производиться феном и паяльной пастой, так как это в разы быстрее и качественнее чем паяльником и припоем в проволоке.

1. Паяльная станция (например, Lukey 852D+ с насадкой 10мм).

2. Тонкий немагнитный пинцет (для установки компонентов).

3. Пинцет с широким захватом (для нанесения паяльной пасты).

4. Флюс (например, Amtech NC-559-ASM, или другой безотмывочный).

5. Паяльная паста (Solder paste W001).

6. Хороший свет и стол.

7. Кисточка/ванночка/спирт для промывки печатной платы.

В процессе станет понятно что есть что, так что тут заострять внимание не будем. Для начала выполним все приготовления и поймем технологию пайки. Для того, чтобы спаять две поверхности, их необходимо сначала залудить, затем прислонить друг к другу, нагреть и после того, как олово полностью расплавится — остудить. Это вкратце. Качественная пайка не имеет вкраплений, раковин, трещин и имеет однородную структуру. Остывание припоя должно происходить в неподвижном состоянии, только в этом случае он застынет правильно.

Паяльную пасту необходимо немного доработать. Для того, чтобы она хорошо накладывалась и растекалась равномерным слоем ее необходимо разбавить с флюсом в пропорции примерно 2:1 (хорошо размешать в однородную массу). В некоторых случаях пропорция может изменяться, например, если все контактные площадки имеют большую площадь, то припой должен быть несколько гуще и наоборот.

Рис. 2. Паяльная паста.

Для того, чтобы пошагово объяснить весь процесс монтажа спаяем часть небольшой платы на которой расположены различные компоненты. Первое, что необходимо сделать (если плата только с производства и чистая) — это нанести на нее припой. Самый простой и быстрый, при определенной сноровке, способ — это нанесение широким пинцетом (или шпателем). Ниже приведены слайды процесса нанесения припоя. За один раз необходимо брать небольшое количество припоя и аккуратно равномерным и тонким слоем наносить его на плату (как лопаткой). Нет необходимости наносить его исключительно на контактные площадки, в процессе прогрева, из-за большого количества флюса, лишнее олово перейдет на контактные площадки либо превратиться в шарики, которые необходимо перенести на контактные площадки вручную (далее будет описано как это делать).

Рис. 3. Процесс нанесения припоя на плату.

Расстановка компонентов. Не все компоненты можно расставлять сразу после нанесения паяльной пасты. Например, элементы в корпусах LQFP с шагом выводов меньше чем 0,8 мм необходимо ставить немного позже — уже после первого прогрева феном, в противном случае, будут короткие замыкания между выводами, которые будет сложно удалить (конечно можно использовать «оплетку», но попробуем обходиться без нее). Итак, в первую очередь установим SMD конденсаторы, резисторы, диоды и т.д, компоненты в QFN корпусах. Для этого нам необходим тонкий немагнитный пинцет. Для быстрого и удобного поиска компонентов я использую поиск в Altium Designer (проект, соответственно сделан там же). Поиск компонентов выполняется слева направо, сверху вниз, выбираем компонент, например, конденсатор 100n, находим их все и устанавливаем на плату.

Рис. 4. Установка компонентов на плату.

Если необходимо собрать несколько плат, то лучше устанавливать компоненты сразу на 2 или 4 платы, так как в этом случае уменьшается вероятности ошибки установки компонентов не на те места, также это значительно уменьшит общее время сборки. Для того, чтобы упростить сборку, компоненты могут быть помещены в кассу, тогда их удобнее доставать и быстро запоминается их местонахождение. После того, как все необходимые компоненты установлены можно приступать к прогреву и непосредственно пайке. Плата должна лежать на ровной поверхности, которая не боится сильного нагрева. В левой руке необходимо держать фен, в правой пинцет. Температура (выставленная на индикаторе) приблизительно 390 град. — это довольно высокая температура, но именно для этой станции такое значение является нормальным (также, если нет специальных ограничений по температуре пайки компонентов). Процесс пайки сводится к прогреву отдельных частей платы (делать это нужно как можно равномернее), на которых стоят компоненты, избегая перегревов и «вспучивания» текстолита. Для плат с маленьким количеством больших полигонов и 4-слоек температуру необходимо уменьшить до 360 град. Во время прогрева необходимо следить за тем, как плавится олово и одновременно пинцетом поправлять компоненты на контактных площадках. Особенно следите за компонентами типоразмера 0402, так как они начинают «плыть» на флюсе и могут перемешаться на плате. В процессе пайки олово скатывается в шарики, а между некоторыми контактными площадками образуются «залипоны» убирается это все с помощью компонента (например, конденсатора), захваченного пинцетом (главное запомнить с какого места взят компонент). Он собирает на себя лишнее олово, которое потом можно перенести на большие контактные площадки. Все это необходимо делать при прогреве платы, пока не высох флюс (его можно нанести отдельно, если что-то не получилось с первого раза). После пайки первой партии компонентов плата выглядит примерно так:

Рис. 5. Первый прогрев.

Я намеренно не стал устанавливать SOIC, чтобы показать как удобнее его паять. Перед установкой компонентов в LQFP и SOIC необходимо нанести тонкий слой флюса на (залуженные!) контактные площадки — это сделает пайку более качественной. Далее устанавливаем оставшиеся компоненты. Замечу, что чем меньше шаг выводов у компонентов, тем точнее их нужно позиционировать. Например, STM32F107 в корпусе LQFP64 во время прогрева будет не поднять пинцетом, так как если он сдвинется хотя бы на половину шага выводов (а это всего 0,25 мм), то олово зальется на соседние контактные площадки. SOIC можно будет приподнять для предварительного прогрева платы, так же это актуально для компонентов в пластиковом корпусе (реле, разъемы, оптопары и т. д.). При втором прогреве уже нет необходимости прогревать всю плату, можно ограничиться теми местами, где установлены необходимые компоненты. После пайки и промывки плата выглядит так:

Рис. 6. Второй прогрев.

Данная плата имеет двухсторонний монтаж. При пайке компонентов с другой стороны нижние (установленные ранее) начнут съезжать. Чтобы этого не происходило, необходимо установить плату на монтажные стойки (закрепить в держателе) или поставить несколько разъемов, чтобы избежать соприкосновения уже припаянных компонентов с поверхностью. Для качественной пайки выводных компонентов, тоже имеется пару ухищрений. Я всегда использую припой с флюсом (например RA-0,5), диаметром, соответственно, 0,5 мм. Чтобы получилось правильное затекание припоя между металлизированным от

Пайка smd компонентов – это просто!! CAVR.ru

Рассказать в:Данный пост раскажет начинающим радио-мучителям, как можно без фена, красиво, легко и быстро паять SMD компоненты («Surface Montage Details» – означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Постараюсь Вас убедить в обратном. Более того, докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие»).

“Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно – все равно думаю, Вам будет интересно почитать.”

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания – олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

“На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.”

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты.

Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс – канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах – купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.

Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр).

Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).

Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник. Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.

Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом – «сопли» устранятся.

Не много видео, наглядно демонстрирующее выше описаное. “СМОТРЕТЬ СДЕСЬ”

Раздел: [Схемы]

Сохрани статью в:

Оставь свой комментарий или вопрос:

Пайка SMD элементов | RUQRZ.COM

SMD — Surface Mounted Devices — Компоненты для поверхностного монтажа — так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами. В радиолюбительских конструкциях все чаще применяются детали, предназначенные для поверхностного монтажа (SMD). Пайка таких компонентов, особенно вручную, вызывает трудности.

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

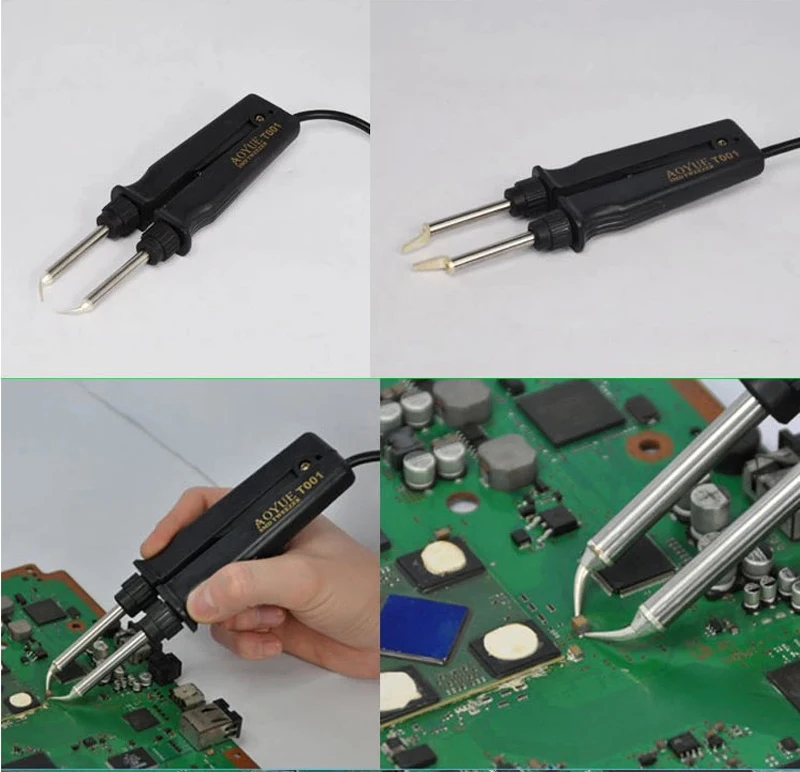

В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому — термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией ользуюсь уже третий год. Пока полет нормальный.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода — кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха — если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавиться, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе. Проблема может быть или в неравномерном нанесении припоя на контактные площадки или в недостаточном количестве или качестве флюса. Исправить положение можно обычным паяльником с тонким жалом, аккуратно пропаяв подозрительные ножки. Чтобы заметить такие дефекты пайки необходимо увеличительное стекло.

Паяльная станция с горячим воздухом — это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор иголкой, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

Теперь надо перейти к более сложной задаче — пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр

Что еще почитать по теме:

042-Пайка SMD компонентов. — GetChip.net

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты.

Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.

Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр).

Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).

Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся.

http://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 28 585 times, 1 visits today)

Руководство по пайкеSMD от Infidigm

Руководство по пайке SMD от InfidigmНазначение

Целью данного руководства является введение в ручную пайку SMD ( S urface M ount D evice). В руководство организовано по различным методам. Каждый метод используется специально для группы компонентов SMD.А к каждому методу прилагается упрощенный список, чтобы определить, какие типы SMD-компонентов подходят для соответствующих метод.

Пожалуйста, посетите Введение в пайку в целом, если вы никогда раньше не паяли.

Методы ручной пайки SMD

- Метод 1 – вывод за выводом Используется для: компонентов с двумя выводами (0805 caps & res), шагов > = 0,0315 дюйма в корпусе Small Outline Package, (T) QFP и SOT (Mini 3P).

- Метод 2 – Затопление и всасывание Используется для: шагов <= 0,0315 дюйма в маленьком контуре Пакет и (T) QFP

- Метод 3 – Паяльная паста Используется для корпусов BGA, MLF / MLA; где булавки под частью и недоступно.

- Демонтаж SMD Специальные методы демонтажа без специальных жала паяльника.

Используется для:

Диоды, конденсаторы и резисторы размеров 0603, 0805, 1206, 1210, 1812, 1825, 3216, 3528, 6032 и 7343.

Пакеты Small Outline и QFP с шагом> = 0,0315 “. Как SO.050” и SO.80 мм (0,0315 “)

Пакеты SOT, такие как SOT223, SOT23, SOT143, SOT89, Mini-5P и Mini-6P.

0805 Пример конденсатора:

Шаг 1 Поместите небольшое количество припаять к одной из двух площадок.Прибл. 0,5 мм в высоту. | ||

Step 2 Возьмите 805 часть с очень тонкий пинцет. Поместите деталь поверх подушек, слегка в сторону, чтобы деталь могла прилегать Печатная плата. Нагрейте площадку уже с припоем и наденьте деталь на площадку так, чтобы она находилась по центру между колодки.Снимите тепло. | ||

Шаг 3 Приложите небольшую силу к часть и повторно нагрейте одну площадку, чтобы гарантировать, что детали прилегают к печатной плате. | ||

Step 4 Припаяйте другую сторону часть. |

Пайки не должны иметь вид «круглого шара» с обеих сторон деталей. Если это актерский состав, значит тоже на соединение наносится много припоя. Правильно спаянный стык должен иметь изогнутую линию от конца колодки. до верхней части детали, как показано на рисунках.

Small Outline Package – SO.050 пример:

Шаг 1 Поместите небольшое количество припаять к одной из контактных площадок. Прибл. 0,5 мм в высоту. | ||

Шаг 2 Возьмите 14-контактную часть SOP с очень тонкий пинцет.Вынесите деталь поверх подушечек, поместите деталь поверх подушечек. Нагрейте подушку припаяйте и отрегулируйте деталь так, чтобы она совпала с контактными площадками. Убедитесь, что деталь ровная и выровненная, затем убрать огонь. | ||

Step 3 Теперь припаяйте остальные булавки, по одному.Используйте острый наконечник (шириной 1/32 дюйма). Прикоснитесь к штифту и подушке одновременно с conrner наконечника. Не используйте конец наконечника, иначе припой будет стекать от контакта к контакту. Начните с булавки в прилегающий к штифту угол уже начат. |

SOT23 пример:

Шаг 1 Поместите небольшое количество припаять к одной из трех площадок.Прибл. 0,5 мм в высоту. | ||

Step 2 Возьмите часть SOT23 с очень тонкий пинцет. Поместите деталь поверх подушек, слегка в сторону, чтобы деталь могла прилегать Печатная плата. Нагрейте площадку уже с припоем и наденьте деталь на площадку так, чтобы она находилась по центру между три колодки.Снимите тепло. | ||

Шаг 3 Приложите небольшую силу к часть и повторно нагрейте одну площадку, чтобы гарантировать, что детали прилегают к печатной плате. | ||

Шаг 4 Теперь припаиваем два других булавки, по одному.Используйте острый наконечник (шириной 1/32 дюйма). Прикоснитесь к штифту и подушке одновременно с conrner наконечника. Не используйте конец наконечника, иначе припой будет стекать от контакта к контакту. |

Используется для:

Пакеты Small Outline и (T) QFP с шагом <= 0,0315 ". Как SO.025", SO.80 мм (0,0315 "), SO.65 мм (0,0256 дюйма), SO.50мм, SO.40мм и SO.30мм.

Маленький контурный корпус – пример SO.65 мм:

Шаг 1 Поместите небольшое количество припаять к одной из контактных площадок. Прибл. 0,5 мм в высоту. | ||

Шаг 2 Возьмите 8-контактную часть SOP с очень тонкий пинцет.Вынесите деталь поверх подушечек, поместите деталь поверх подушечек. Нагрейте подушку припаяйте и отрегулируйте деталь так, чтобы она совпала с контактными площадками. Убедитесь, что деталь ровная и выровненная, затем убрать огонь. | ||

Шаг 3 Теперь залейте противоположный ряд контакты с припоем так, чтобы через контакты был один непрерывный поток, как показано.Продолжайте заливать другой ряд булавок. Постарайтесь, чтобы припой попал на контакты как можно более равномерно. | ||

Step 4 Используя утюг (или присоска) нагрейте один конец штырей до расплавления припоя на 2-3 штыря от конца.Быстро удалить утюгом и с помощью присоски для припоя высосите излишки припоя между штырьками. Нагрейте припой на следующем 2-3 контакта и проделайте то же самое, пока не дойдете до другого конца. Проделайте то же самое с другой стороной чипа. в заключение осмотрите контакты, чтобы убедиться, что между ними не осталось припоя. Если есть, повторно нанесите припой между контактами. и снова сосать. Этот метод работает, потому что всасывание удаляет только припой между контактами, а не припой. между подушечкой и штифтом. |

(Тонкий) Quad Flat Package – SO.80 мм Пример:

Шаг 1 Поместите небольшое количество припаять к одной из контактных площадок. Прибл. 0,5 мм в высоту. | ||

Step 2 Возьмите 32-контактную деталь TQFP очень тонким пинцетом.Вынесите деталь поверх подушечек, поместите деталь поверх подушечек. Нагрейте подушку припоем и отрегулируйте деталь так, чтобы она совпала с контактными площадками. Убедитесь, что деталь ровная и выровнена по всем четыре стороны, затем снимите огонь. | ||

Шаг 3 Теперь залейте противоположный ряд контакты с припоем так, чтобы через контакты был один непрерывный поток, как показано.Продолжайте заливать остальные три ряда булавок. Постарайтесь, чтобы припой попал на контакты как можно более равномерно. | ||

Step 4 Используя утюг (или присоска) нагрейте конец ряда до тех пор, пока припой не расплавится на 2-3 штыря от конца.Быстро удалите погладить и с помощью присоски для припоя высосать излишки припоя между контактами. Нагрейте припой следующие 2-3 раза. булавками и проделайте то же самое, пока не будет достигнут другой конец. Проделайте то же самое с тремя другими сторонами чипа. Наконец, осмотрите контакты, чтобы проверить, не осталось ли между ними припоя. Если есть, повторно нанесите припой между штифты и снова отсоси. Этот метод работает, потому что отсасывание удаляет только припой между контактами, а не припой между площадкой и штифтом. |

Используется для:

Используется для корпусов BGA, MLF / MLA; где штифты находятся под деталью и недоступны.

Пример:

Для использования этого метода вам понадобится головной пистолет или печь для печатных плат. Следующие инструкции относятся только к тепловому пистолету.Установите печатную плату в тиски, которые не горят при нагревании. Рекомендуется, чтобы части BGA, MLF / MLA сначала нужно припаять к печатной плате, чтобы не мешать пайке других штатных компонентов. Если это не так возможно, тогда можно использовать оловянную фольгу для защиты обычных компонентов.

Шаг 1 Установите деталь на плату и выровняйте его так, как если бы он был припаян.Обратите внимание и отметьте печатную плату, чтобы вы могли правильно разместить деталь при нагревании. | ||

Шаг 2 Нанесите тонкий слой припоя Наклейте поперек печатной платы на контактную площадку для части BGA, MLF / MLA. Толщина паяльной пасты должна быть достаточно тонкие, чтобы печатная плата и контактные площадки были полу-видны.Сумма узнается путем отслеживания и ошибок и опыт. | ||

Шаг 3 Установите часть BGA, MLF / MLA на печатной плате и выровняйте. Используйте плоскогубцы, чтобы удерживать деталь на месте во время нагрева. Убедитесь, что плоскогубцы не являются голым металлом, иначе они станут слишком горячими, чтобы с ними можно было обращаться при нагревании.Используя тепловую пушку, нагрейте часть, удерживая тепловую пушку на расстоянии 8 см (3 дюйма) от платы. | ||

Шаг 4 Продолжайте нагреваться до припоя. паста растворилась в припое по всей детали. (Это займет 20-40 секунд). Убедитесь, что деталь выравнивается и снимает огонь.Обдуйте деталь, чтобы припой затвердел. Осмотрите края детали. для пайки перемычек от контактной площадки к контактной площадке. Если есть перемычки, нужно будет подогреть деталь, удалить, отсосать припой от контактных площадок и детали и повторите процедуру с меньшим количеством паяльной пасты. |

Распайка компонентов SMD без специальных жало паяльника требует творческого подхода.В большинстве случаев SMD компонент разрушен. Попробуйте найти подходящий наконечник / инструмент для снятия припоя, прежде чем пытаться использовать следующие примеры.

0805 Распайка конденсатора / резистора:

Двухконтактный SMD-компонент, такой как конденсатор микросхемы 0805 или резистор, легче всего распаять с помощью обычное паяльное жало.Просто нагрейте одну сторону, пока припой не расплавится, а затем быстро переходите к другой. сторону, пока припой не расплавится. Продолжайте чередовать стороны. Это приведет к нагреву с каждой стороны и часть соскользнет с подушек через 5-10 секунд. |

Small Outline Package – пример SO.050:

Шаг 1 Залить каждый ряд контактов с припоем так, чтобы через контакты проходил один непрерывный поток, как показано.Старайтесь держать припой поперек штифты как можно более ровные. Подготовьте небольшую отвертку, чтобы вставить ее под деталь. | ||

Шаг 2 Нагрейте одну сторону и переместите гладить вперед и назад, пока не расплавится весь ряд булавок. Вставьте отвертку под эту сторону и подденьте пока контакты не выйдут из печатной платы и не выйдут из припоя. | ||

Шаг 3 Отсосите лишний припой, который осталось между колодками и деталью. | ||

Шаг 4 Возьмитесь за деталь острием иглы плоскогубцы.Таким же образом нагрейте другую сторону и, когда весь ряд расплавится, удалите часть. | ||

Шаг 5 Отсосите припой с контактных площадок. готов к новой части. |

Распайка BGA, MLF / MLA:

Покройте печатную плату оловянной фольгой, за исключением частей BGA, MLF / MLA и области вокруг них.Нагрейте деталь / печатную плату На расстоянии 8 см (3 дюйма) с помощью теплового пистолета. Попробуйте нагреть верхнюю и нижнюю стороны печатной платы. деталь с остроконечными плоскогубцами, чтобы она соскользнула при расплавлении припоя. |

Автор: DrWho

Март 2003 г.

Паяльная станция SMD для паяльных жалах Weller – Поделиться проектом

Diese Seite ist ebenfalls auf Deutsch verfügbar!

Статья в журнале Elektor Magazine ИЮЛЬ И АВГУСТ 2015 г.

В июльском / августовском выпуске журнала Elektor Magazine был опубликован перенос на плату Platino:

Веб-сайт Elektor.

Статья в Funkamateur Magazine 07/2014

Подробное описание проекта можно найти в июльском номере журнала Funkamateur.

Комплекты для самостоятельной сборки

Я планирую предложить комплект для самостоятельной сборки. Это будет включать печатную плату, все детали, кабель и разъем для наконечника припоя. Цена комплекта 35 евро. По желанию я могу предложить Arduino за 15 евро.

Если вас интересует комплект, Arduino или наконечник для пайки (35 евро), пожалуйста, свяжитесь со мной, отправив короткое письмо на mail-at-martin-kumm.де.

Описание проекта

На этой странице представлены документы о дешевой паяльной станции SMD, построенной как щит Arduino (Arduino UNO). Он поддерживает активные паяльные жала Weller (серия RT), которые содержат нагревательный элемент, а также датчик и имеют стандартный разъем 3,5 мм. Вместе с соответствующим гнездовым разъемом вы получите компактный паяльник SMD (см. Рисунки ниже) с очень быстрым нагревом за несколько секунд.

Экран состоит из малошумящего усилителя для измерения температуры через АЦП AVR, каскада силового полевого МОП-транзистора для управления нагревом с помощью ШИМ и 7-сегментного светодиодного дисплея и кнопок для установки и отображения температуры.Контроллер реализован в цифровом виде на АРН.

Аппаратное и программное обеспечение с открытым исходным кодом.

См. Также соответствующий сайт в Elektor Labs!

Вид сверху на щиток Arduino

PCB

Схема подключения жала RT

Паяльная станция в сборе, включая корпус и блок питания

Внимание: Все документы (схемы, макет печатной платы) и исходный код предназначены исключительно для некоммерческого использования .Любое коммерческое использование (распространение, производство, дальнейшие разработки) разрешено только с моего явного согласия.

rt_solder_station_v1_4_schematic.pdf rt_solder_station_v1_4_place.pdf

старые файлы:

rt_solder_station_v1_3b_schematic.pdf rt_solder_station_v1_3b_place.pdf

rt_solder_station_v1_4.zip старые файлы:

rt_solder_station_v1_3b.zip rt_solder_Station_v1_1.ino (добавлена поддержка внешних резервный выключатель)

Как припаять SMD дома

Хорошие доски = результаты

Раздел 2: Изготовление печатных плат и паяемость Хорошие платы = результаты Изготовление плат – один из аспектов индустрии производства электроники, о котором инженеры по сборке SMT часто мало знают.

Дополнительная информацияCYGNAL Примечание по применению

AN014 – Учебное пособие по ручной пайке для устройств QFP с мелким шагом Область применения CYGNAL Примечание по применению Этот документ предназначен для помощи дизайнерам в создании своих начальных прототипов систем с использованием Cygnal TQFP и LQFP

Дополнительная информацияСпецификации продукта

Технические характеристики продукта Модель No.: DC-240-L01-00-TR Описание: H = 3,00 мм Горизонтальные разъемы питания постоянного тока SMD Диаметр вала: 0,65 мм Метод упаковки: лента и катушка (600 шт. / R) 1. Общие сведения 1a. Область применения Домкраты должны

Дополнительная информацияПримечания по электронике и пайке

Примечания по электронике и пайке Инструменты, которые вам понадобятся Хотя существует буквально сотня инструментов для пайки, тестирования и ремонта электронных схем, вам понадобится всего несколько, чтобы создать робота.Эти инструменты

Дополнительная информацияПРОИЗВОДСТВО ГИБКИХ ЦЕПЕЙ

ИЗГОТОВЛЕНИЕ ГИБКИХ СХЕМ IPC-DVD-37 Ниже представлена копия комментария для DVD-37. Содержание этого сценария было разработано группой экспертов отрасли и основано на лучшем доступном коде

. Дополнительная информацияИНСТРУКЦИИ ПО ЭКРАННОЙ ПЕЧАТИ

ИНСТРУКЦИИ ПО ПЕЧАТИ ЭКРАНА для фотоизображающих паяльных масок и идентификаторов. Двухкомпонентные паяльные маски типа 5600 и идентификаторы Mega Electronics Ltd., Mega House, Grip Industrial Estate, Линтон, Кембридж, АНГЛИЯ

Дополнительная информацияСварка. Модуль 19.2.1

Сварочный модуль 19.2.1 Пайка твердым припоем Пайка твердым припоем – это общий термин для серебряной пайки и пайки твердым припоем. Эти процессы термического соединения очень похожи на мягкую пайку, поскольку основной металл

Дополнительная информацияЧто такое поверхностный монтаж?

Способ крепления электронных компонентов к печатной плате Пайка обеспечивает механическое и электрическое соединение. Что такое поверхностный монтаж? Приклеивание паяного соединения к поверхности

Дополнительная информацияРУКОВОДСТВО ПО МЕТОДАМ ИСПЫТАНИЙ IPC-TM-650

АССОЦИАЦИЯ ПОДКЛЮЧЕНИЕ ЭЛЕКТРОНИКИ ПРОИЗВОДСТВ 2215 Sanders Road Northbrook, IL 60062-6135 МЕТОДЫ ИСПЫТАНИЙ Номер РУКОВОДСТВА (Заменяет C для теста паяльной маски) Исходная группа задач Задача по производительности паяльной маски

Дополнительная информацияDraka Industrial Cable GmbH

A) Подготовка концов кабеля Чтобы обеспечить скручивание жил после соединения основной жилы и жилы заземления, каждый из соединяемых концов кабеля укладывают в двойную петлю с правым поворотом, а затем фиксируют

Дополнительная информацияВыдержка из меди с прямой связкой

xcerpt irect Bonded Copper Представлено ouglas C.Хопкинс, доктор философии. 312 Университет Боннер Холл в Буффало Буффало, Y 14620-1900 607-729-9949, факс: 607-729-7129 Авторы благодарят Curamik lectronics Член

Дополнительная информацияКак построить печь для пиццы за 4 дня

Как построить печь для пиццы за 4 дня. День подготовки (плита) 1. Фундамент глубиной 1500 x 1300 мм x глубиной 75 мм Требуется 20 мешков цементной смеси. Если у вас уже есть бетонное основание, вы сохраните этот подготовительный день. DAY

Дополнительная информацияЛаборатория Коллина: пайка

Лаборатория Коллина: пайка Создано Коллином Каннингемом Последнее обновление: 30.11.2015, 11:50:08 Руководство по EST Содержание Руководство Содержание Стенограмма видео Узнать больше Определение и происхождение Другие методы пайки Отпайка

Дополнительная информацияОПРЕДЕЛЕНИЕ СОЛНЕЧНОЙ ЭНЕРГИИ

www.ustainicum.at КОЛИЧЕСТВО СОЛНЕЧНОЙ ЭНЕРГИИ Рекомендации для выполнения в курсе Автор: Адрес электронной почты: Учреждение: Филипп Вейхс [email protected] BOKU Важные соображения Очень

Дополнительная информация12. Осмотр и обслуживание

12. Обязательно и техническое обслуживание. Обязательно регулярно и периодически проверяйте инвертор, чтобы не допустить его поломки из-за окружающей среды использования, такой как температура, влажность, пыль и вибрация,

Дополнительная информацияУход за паяльником DVD-15C

Уход за паяльником DVD-15C Ниже приведена копия комментария для DVD-15C.Содержимое этого сценария было разработано группой экспертов отрасли и основано на наилучших доступных знаниях. Дополнительная информация

БЛОК ПИТАНИЯ SYMMETRIC 1A K8042

ИСТОЧНИК ПИТАНИЯ SYMMETRIC 1A K8042 Недорогой универсальный симметричный источник питания ИЛЛЮСТРИРОВАННОЕ РУКОВОДСТВО ПО СБОРКЕ H8042IP-1 Характеристики и характеристики Характеристики Недорогой универсальный симметричный источник питания. Просто добавьте подходящий

. Дополнительная информацияАппарат точки плавления

Приборы для определения точки плавления Серия Mel-Temp и IA9000 Electrothermal Приборы для определения температуры плавления включают Mel-Temp и IA9100, IA9200, IA9300.MelTemp дает разрешение по температуре ± 1ºC,

Дополнительная информацияПечатные платы

Печатные платы Luciano Ruggiero [email protected] DEIS Università di Bologna Flusso di progetto di un circuito stampato 1 Технические характеристики Перед тем, как приступить к проектированию, вам необходимо разработать

Дополнительная информацияРуководство по пайке SMD от Infidigm

Руководство по пайке SMD от Infidigm Цель данного руководства – познакомить с ручной пайкой SMD (устройство для поверхностного монтажа).Руководство организовано по различным методам. Каждый метод используется отдельно

Дополнительная информацияКошелек для зарядки сотового телефона

Кошелек для зарядки сотового телефона, созданный Бекки Стерн Последнее обновление: 20.02.2015, 13:16, EST Руководство по содержанию Руководство по содержанию Обзор содержания Подготовка USB и источника питания Создание полки для зарядки Установите катушку в сумке

Дополнительная информацияЧенджеры Мароши Руководство пользователя

Руководство пользователя Changers Maroshi Содержание 02 Содержание 1.The Changers Maroshi: знакомство с вашей солнечной панелью 2. Система 3. Содержимое упаковки 4. Начало работы 4.1 Использование вне помещений 5. Руководство по вашей панели

Дополнительная информация8001782 Руководство пользователя

8001782 Цифровой инфракрасный термометр Руководство пользователя Введение Этот прибор представляет собой портативный, простой в использовании цифровой термометр компактного размера с лазерным прицелом, предназначенный для работы одной рукой. Счетчик

Дополнительная информацияГлава 5 – Сварка самолетов

Глава 5 – Сварка самолетов Глава 5 Раздел A Вспомогательные вопросы Заполните пропуски 1.Существует 3 вида сварки: и, сварка. 2. Вырабатывается кислородно-ацетиленовое пламя с температурой по Фаренгейту

Дополнительная информацияКерамические стеклянные электрические кухонные плиты

Электрические кухонные плиты из керамического стекла РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ Модели № 65335, 65336, 75331, 75332 Перед использованием прочтите все инструкции и предупреждения. Force 10 Manufacturing Corporation Unit A 19169 21 st Ave Surrey,

Дополнительная информацияАвтор: Уолтер Галан

Замена задней камеры ipad 2 GSM Замените заднюю камеру в вашем ipad 2 GSM.Автор: Вальтер Галан ВВЕДЕНИЕ Используйте это руководство, чтобы заменить сломанную заднюю камеру. ИНСТРУМЕНТЫ: набор отмычек ifixit из 6

Дополнительная информацияСоветы по нанесению прозрачной отделки

Для получения дополнительной полезной информации посетите сайт www.taylorcabinetdoor.com/instruct.shtml. Советы по применению ясного финиша. Погода и рабочее пространство. При начале финишной работы первое правило: не применяйте

Дополнительная информацияЧто вызывает все эти проблемы?

NET2005 оставляет за собой право использовать всю силу закона для защиты этой интеллектуальной собственности.Никакая часть этого руководства не может быть воспроизведена ни в каком виде. Это руководство может продаваться только через NET2005.

Дополнительная информацияОсновы ручной пайки

Техническое примечание Основы ручной пайки Оглавление Аннотация .