Как паять SMD-резисторы обычным паяльником, без фена

Сварка Пайка | 🕮 Полезная информация | 0 Комментариев| 👁 21 прочитали

Содержание:

Как паять SMD-резисторы обычным паяльником, без фенаSMD-резисторы — это такие маленькие элементы, которые вплотную прилегают к плате, поэтому выпаять их обычным паяльником начинающему радиолюбителю очень и очень сложно. А ведь именно из SMD-элементов и состоят современные платы. Поэтому если вы хотите всерьёз заняться ремонтом компьютеров и ноутбуков, то вам придётся освоить пайку SMD.

Конечно же, со временем вы обзаведётесь хорошей паяльной станцией или хотя бы феном для пайки. Ну а покаместь вы запросто можете попробовать паять SMD-резисторы и микросхемы обычным электрическим паяльником. Для настоящего радиолюбителя нет ничего невозможного, нужно просто как следует вникнуть в процесс вместе с сайтом «Сварка и Пайка» https://svarkapajka. ru/.

ru/.

Что следует знать для пайки SMD-компонентов

Многих начинающих радиолюбителей интересует множество вопросов. Ну, например, нужно ли наносить канифоль на плату? Паять без канифоли сложно, но она требует последующей смывки.

Следовательно, возникает другой вопрос, а можно ли погружать SMD-резисторы и микросхемы в эту самую смывку? Что будет, не произойдёт ли в итоге короткого замыкания?

Однако главная ошибка новичков при пайке SMD-деталей кроется совсем в другом, а именно, в перегреве и передержке паяльника. Задерживая подолгу паяльник над SMD-резистором, вы рискуете не только залить припоем всё вокруг, но и перегреть элементы на плате, что неминуемо приведёт к их порче.

Поэтому осуществляя пайку SMD-резисторов нужно стараться делать множественные и короткие движения паяльником. Во-вторых, нужно заранее потренироваться над тем, чтобы надежно удерживать SMD-компоненты пинцетом. Сделать это будет не просто, однако паять SMD-резисторы без пинцета, увы, не получится.

Что нужно для пайки SMD-резисторов и микросхем

Поскольку учиться паять SMD-резисторы мы будет с помощью обычного паяльника, то потребуется электрический паяльник ЭПСН на 25 или 40 Ватт. Применять большие по мощности паяльники, на 65 Ватт и выше можно только через диммер, чтобы была возможность регулировать их мощность.

Также для пайки SMD-резисторов потребуется сплав Розе или Вуда. Если потребуется произвести демонтаж SMD-компонента с платы, то никак не обойтись без медной оплётки для удаления лишнего припоя и очистки контактов от него.

Ну и ещё нужен будет флюс для пайки SMD, куда же без него. Если есть возможность, то лучше купить флюс RMA-223, который специально предназначен для пайки плат. Можно сделать флюс и самостоятельным путем, используя для этих целей спирт и канифоль.

Для удаления остатков флюса и припоя после пайки рекомендуется применять специальный удалитель флюсов Flux Off или же на крайний случай растворитель 646. Для работы с данными веществами понадобится небольшая кисточка, которой было бы удобно наносить удалитель флюса на плату.

Для работы с данными веществами понадобится небольшая кисточка, которой было бы удобно наносить удалитель флюса на плату.

Припой для пайки SMD-резисторов лучше всего использовать трубчатый, его диаметр не должен превышать 0,5 мм. Из инструментов также потребуется Г-образный пинцет, которым было бы удобно захватывать и удерживать небольшие SMD компоненты.

Как паять SMD-резисторы простым паяльником, без фена

Итак, включаем паяльник и выставляем мощность 35 Ватт. Именно столько потребуется для пайки SMD-резисторов и микросхем, больше не нужно. Если следует выпаять резистор, то просто проводим нагретым жалом паяльника по контактам с обеих сторон. Если олово замкнуло контакты, то используем демонтажную оплётку для их последующей очистки.

Далее, откусываем небольшие кусочки сплава Розе или Вуда, аккуратно наносим на контакты флюс и кладём в данные места, кусочки припоя. Затем слегка разогреваем припой и прикладываем к монтажному месту SMD-резистор. Снова разогреваем припой паяльником и ждём, пока резистор полностью не прихватится к плате.

Читайте также как аккуратно выпаять и впаять SMD светодиод.

Пайка компонентов 0201. Слабонервных просьба удалиться от экранов / Хабр

Доброго времени суток, Хабр!

Хочу поделиться опытом пайки плат. Также затрону тему установки совсем маленьких компонентов с типоразмером 0201.

Предыстория

У меня ранее уже была статья на похожую тему «Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT». Я кратко показал, как можно запаивать довольно сложные платы, с большим количеством компонентов, с помощью пинцета и фена. До недавнего времени, я ни разу не разрабатывал платы с пассивом 0201, но все когда-то бывает в первый раз.

Типоразмеры

Для начала, давайте определимся с типоразмерами пассивных компонентов. Будем говорить только о резисторах и конденсаторах, так как их обычно больше всего на платах и их сложнее всего устанавливать вручную.

В своих проектах я все чаще стал переходить на 0402, так как это позволяет делать более плотную компоновку и оставлять место на верхних слоях для полигонов и проводников.

Рис.1. Резисторы 0603, 0402 и 0201.

Я сфотографировал три ленты (Рис.1.) с различными типоразмерами резисторов, чтобы можно было визуально их сравнить.

Метрические размеры резисторов Yageo:

- 0603 – 1,6х0,8мм;

- 0402 – 1,0х0,5мм;

- 0201 – 0,6х0,3мм.

Как видно, отличия существенные.

Инструменты

За более чем десять лет разработки плат и пайки своих макетов я стал больше внимания уделять инструментам. Их не обязательно должно быть много, но они должны быть «подходящими». Я не стал размещать фотографии, кому интересно, можете погуглить. Информация дана не ради рекламы, а для понимания какой инструмент можно использовать.

Пинцет. Первые три года я использовал пинцет «ProsKit 1pk-101t». Тогда я ставил компоненты 1206, 0805 и 0603. После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Тогда я ставил компоненты 1206, 0805 и 0603. После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Паяльная станция у меня одна уже на протяжении семи лет, даже не помню какая была до этого. «Lukey 852D+».

Паяльная паста «SolderPlus 7020199 62NCLR-A». Флюс «FluxPlus 7019074 6-412-A». Их я смешиваю примерно 1:1 и наношу получившуюся смесь на контактные площадки компонентов с помощью шприца.

Расстановка компонентов на плату

С инструментом разобрались.

Рис.2. Поиск компонентов на плате

В появившемся окне ставим фильтры по слою, номиналу и посадочному месту. Нажимаем кнопку ОК и видим, что все необходимые компоненты выделены. Теперь мы знаем их расположение на плате. Важно перейти на слой шелкографии (кнопки + и – на клавиатуре), чтобы увидеть подписи к компонентам, так будет еще проще.

Рис.3. Выделенные компоненты

После этого можно начинать расставлять компоненты. Я обычно ставлю сначала ту сторону (если плата с двухсторонним монтажом), на которой есть большие разъемы. После того, как я запаяю всю сторону, можно переворачивать плату и не бояться, что компоненты сдвинутся при запаивании второй стороны (можно использовать захваты для плат).

Рис.4. Запаивание компонентов (а)

Рис.5. Запаивание компонентов (б)

После того как все компоненты расставлены, я их пропаиваю феном за один раз, параллельно выравнивая.

BGA устанавливаю после того, как все остальное уже запаяно и плата отмыта от флюса. Мою в ультразвуковой ванне либо спиртом, либо отмывочной жидкостью.

Рис.6. Установленные 0603, 0402 и 0201

По плате видно, что плотность монтажа невысокая. Если постараться, можно было бы уместить 0402 вместо 0201, но в некоторых местах на плате это было бы сложно и, скорее всего, в ущерб трассировке. Это, так сказать, проба пера, чтобы понимать насколько это трудоемко и стоит ли в будущем использовать такие типоразмеры в проектах.

Заключение

Не буду утверждать, что данный способ является самым простым. Ручная пайка актуальна только на макетных образцах, когда речь не идет о серийности изделий. Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Ручная пайка актуальна только на макетных образцах, когда речь не идет о серийности изделий. Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Если нужны еще какие-то нюансы — спрашивайте!

Спасибо за внимание и до скорых встреч!

пайка поверхностного монтажа| Руководство по пайке для поверхностного монтажа

Узнайте, как паять SMD, из этого подробного руководства по пайке для поверхностного монтажа.

Пайка и демонтаж SMD мало чем отличается от процесса пайки и демонтажа через отверстие.

Распайка SMD обычно выполняется с помощью горячего воздуха, в то время как пайка может выполняться с помощью паяльника и припоя или с использованием паяльной пасты или шариков припоя (BGA) и SMD горячего воздуха / ремонтной станции.

Существует множество процессов поверхностной пайки компонентов SMD, но ни один из них не подходит для всех применений.

Содержание:

Типы процесса пайки SMD

Все процессы пайки SMD имеют технические проблемы, и существуют способы их решения. Поскольку он предлагает более высокий выход и более низкие эксплуатационные расходы, конвекционная пайка ИК-пайка превратилась в предпочтительный процесс для пайки оплавлением.

Пайка в паровой фазе не исчезнет, но по-прежнему будет использоваться в нишевых приложениях. Для некоторых специализированных работ также используются другие процессы пайки оплавлением, такие как лазерная пайка и пайка сопротивлением горячим стержнем.

Эти процессы пайки предназначены не для замены паровой фазы или ИК, а для их дополнения. В конечном итоге используемый процесс следует выбирать на основе конкретных требований предполагаемого применения, результатов дефектов припоя и общей стоимости.

Процесс пайки SMD для массового производства

Для массового производства на заводах пайка SMD выполняется с использованием машины SMT. Основной такой машиной является печь оплавления.

Печь для оплавления

Наиболее широко используемые процессы пайки оплавлением в электронике:

- Парофазная пайка; и

- Инфракрасный.

Читать:

- Оборудование для пайки оплавлением поверхностного монтажа

- Печь для отверждения/обжига поверхностного монтажа для пайки поверхностного монтажа

Видео: Процесс селективной пайки

youtube.com/embed/MUDPXLb_06E?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””> Процесс ручной пайки SMD

Ручная пайка SMD осуществляется с использованием паяльника или паяльной станции, паяльной станции горячего воздуха, паяльной проволоки и паяльной пасты. Этот процесс используется в основном для ремонта/переделки.

Читать : Пайка SMT и сборка печатных плат

Видео: Руководство по пайке SMD – Как паять компоненты SMD

Выбор процесса пайки электронных компонентов SMD и сквозных электронных компонентов для сборки различных типов печатных плат использование сквозных компонентов будет продолжаться в обозримом будущем.

Нет процесса более экономичного, чем пайка волной припоя для активных и пассивных электронных компонентов со сквозным отверстием. Использование оплавления с паяльной пастой также будет предпочтительным для некоторых приложений.

Нет процесса более экономичного, чем пайка волной припоя для активных и пассивных электронных компонентов со сквозным отверстием. Использование оплавления с паяльной пастой также будет предпочтительным для некоторых приложений.Из-за широкого использования флюсов с низким содержанием твердых частиц или не требующих отмывки припоев использование азота стало обычным явлением как для процессов пайки волной, так и для пайки оплавлением. Однако не следует ожидать, что азот станет панацеей от дефектов припоя. Он поможет только в той степени, в какой он влияет на выход пайки. Азот не решит проблем, связанных с другими параметрами, такими как конструкция, активность флюса, паяльная паста, качество печати, профиль припоя и т. д.

Выбор процесса пайки зависит от состава электронных компонентов, подлежащих пайке. Различные процессы пайки будут дополнять друг друга, а не заменять их. Даже ручная пайка не исчезнет полностью.

Процесс сборки печатных плат SMT

youtube.com/embed/ro76UTpt6dI?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Блок-схема процесса сборки печатных плат (процесс PCBA)

Блок-схема процесса сборки печатных плат (процесс PCBA)

Related Posts:- Паяльная станция горячего воздуха для поверхностного монтажа

- BGA (Ball Grid Array): ремонт и пайка BGA

- Методы пайки поверхностным монтажом и сборки печатных плат

- Машины и инструменты для сборки печатных плат

- Лучшая машина для селективной пайки и процесс селективной пайки

- Купить инструменты для ремонта мобильных телефонов онлайн

- Процесс пайки волной припоя, дефекты и схема

- Печь для отверждения/обжига поверхностного монтажа для пайки поверхностного монтажа

- Руководство по RoHS для электроники: RoHS, WEEE и Часто задаваемые вопросы о бессвинцовой продукции

- Электронные компоненты, детали и их функции

- Основное руководство по пайке – Как паять электронные компоненты

- ;

- плоскогубцы;

- кусачки;

- пинцет.

- Провод медный без изоляции, диаметром 1 ÷ 2 мм.

Если есть выбор, то лучше взять более жесткий, чтобы он сохранял форму изгиба.

Если есть выбор, то лучше взять более жесткий, чтобы он сохранял форму изгиба. - Термопаста, нанесенная на жало перед намоткой, способствует теплообмену.

- Жидкий или гелевый неактивный флюс, нанесенный на контакты перед пайкой, улучшит равномерность нагрева и распределения тепла. Растворяет образовавшийся оксид.

- Свинцово-оловянная проволока. Он поможет распределить тепло, сделав его одинаковым, между большим количеством выводов.

- Если необходимо продолжить демонтаж, снимите использованную насадку.

- Протрите жало от засохшей пасты, нанесите свежую порцию.

- Надеть на жало новую насадку, которую можно изготовить заранее.

- 5 0036

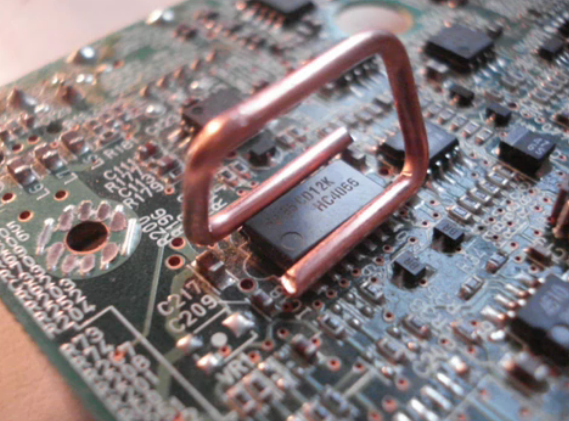

Самодельное средство для удаления SMD без фена

Электронные компоненты поверхностного монтажа, в отличие от традиционных радиодеталей, не имеют гибких выводов. Пассивные элементы выполнены в виде цилиндра или параллелепипеда с металлизированными концами. В микросхемах, где выводов много, электроды короткие и жесткие, их нельзя гнуть.

Пассивные элементы выполнены в виде цилиндра или параллелепипеда с металлизированными концами. В микросхемах, где выводов много, электроды короткие и жесткие, их нельзя гнуть.

Чтобы выпаянную SMD-деталь снять с платы, не получится нагреть паяльником и отделить по очереди каждый штырек, чтобы отогнуть его от контактной площадки. Поэтому место пайки обдувают горячим воздухом из фена, нагревая одновременно все выводы до тех пор, пока припой не расплавится и деталь не освободится. Если оказалось, что в нужный момент с собой нет фена, можно в качестве временной меры использовать самодельную насадку, устанавливаемую на жало любого паяльника.

Материалы и инструменты

Крепление изготавливается с помощью обычных инструментов. Вам понадобится: паяльник

Используемые материалы часто используются в обычной практике и достать их не составит труда:

Изготовление насадки

Нанесите немного термопасты на кончик жала, аккуратно равномерно распределив ее в области, где будут укладываться витки насадки. Толщина слоя примерно равна половине диаметра используемой проволоки.

Возьмите медный провод и поместите его на жало в начале намотки.

Сделайте 2 ÷ 3 витка ближним концом провода, проткнув их термопастой и уложив плотно к концу жала.

Проложите дальний конец провода поперек начальной обмотки, а затем продолжите укладку витков проксимальным концом, плотно прижимая провод к жалу.

Сделав еще 5–6 витков, ближний и дальний концы провода несколько раз туго скручивают между собой. Плотная намотка надежно прикрепит насадку к наконечнику. Все витки должны быть погружены в пасту.

Обрежьте концы получившейся рогатки плоскогубцами, оставив длину 5 мм от вилки.

Для придания плоскогубцам вилкообразной формы плоскогубцами с расстоянием, равным длине элемента, между металлизированными площадками.

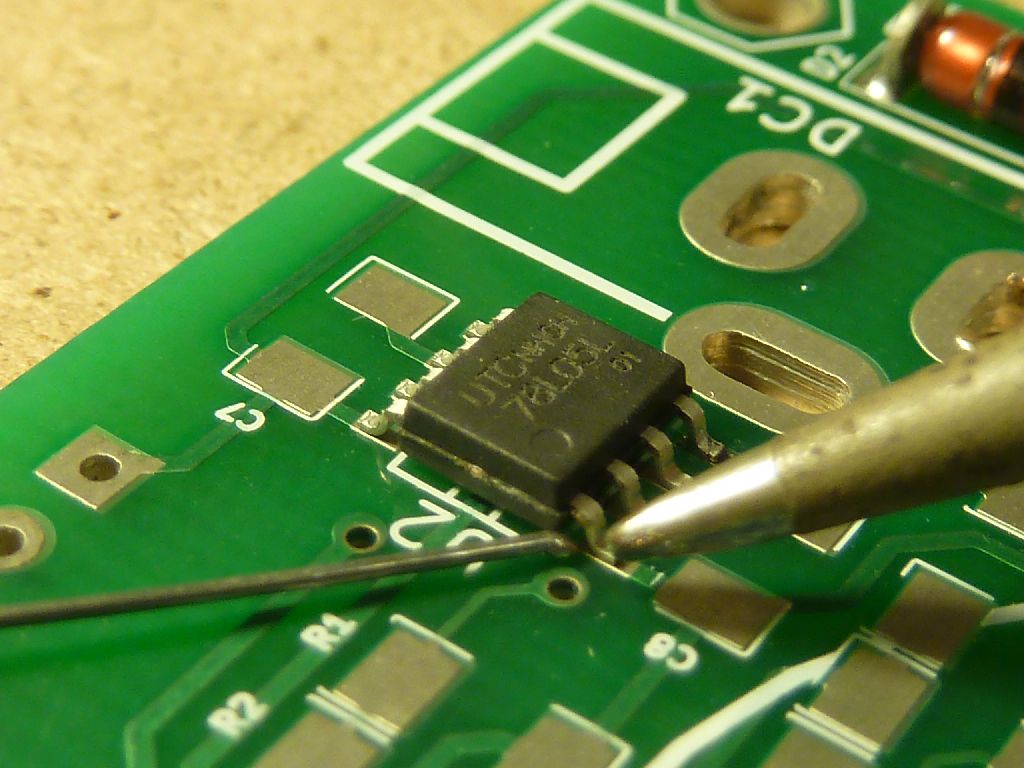

Демонтаж резисторов, конденсаторов, диодов

Используя палочку, нанесите небольшое количество флюса на контактные площадки.

Коснитесь площадок детали медными концами насадки, отогнутыми на необходимое расстояние.

Флюс начинает кипеть с легким дымовыделением, припой плавится, освобождая выводы.

Пинцетом снимите с платы припаянную часть.

Также припаиваем все остальные компоненты соответствующих размеров.

Выпайка микросхем

Элементы с большим количеством выводов выпаиваются насадкой, изготовленной по тому же принципу, но рожки срезаются расстоянием между крайними контактами в ряду. Размер и форма штекера зависит от конкретного чипа.

Микросхема на 8 контактов распаяна с вилкой в своем роде.

Заливка расплавленного проволочного припоя между клеммами обеспечит равномерное распределение тепла и одинаковый нагрев всех контактов.

Чип свободно снимается с платы после расплавления припоя.

Излишки расплавленного припоя удалены с контактных площадок.

Путем изменения размеров штекера впаяна микросхема с 16 выводами. Процедура описана.

Процедура описана.

Разборка корпуса с 42 ножками аналогична.

Для изготовления приборов берем провод потолще, для более дальнего отвода тепла.

И по той же технологии паяем.

Выводы схемы в квадратном корпусе с 26 контактами с каждой стороны смазаны флюсом.

Вместо формы вилки проволочные усики нужной длины сгибаются, образуя квадратную рамку, и процедура повторяется.

Замена термопасты

Теплопередающая паста работает при температуре до 250 градусов Цельсия. Перегреваясь, он высыхает, теряет свои свойства и не передает тепло наконечника насадке. После пайки 2 ÷ 3 деталей штекер плохо греется.

Если есть выбор, то лучше взять более жесткий, чтобы он сохранял форму изгиба.

Если есть выбор, то лучше взять более жесткий, чтобы он сохранял форму изгиба.