Как паять SMD компоненты – краткая инструкция с фотографиями

Главная » Справочник » Как паять SMD компоненты — краткая инструкция с фотографиями

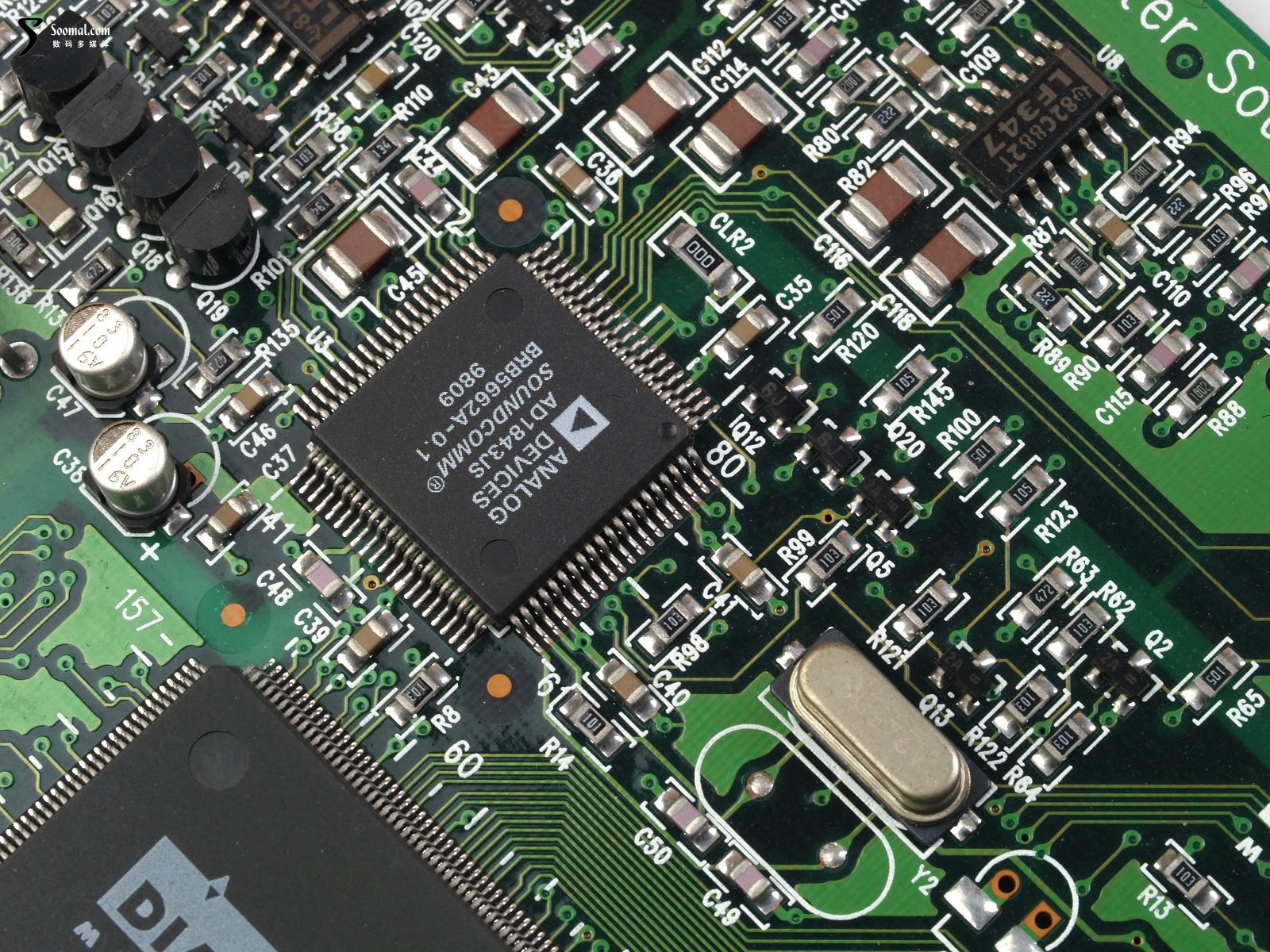

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне печатной платы, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!

Пайка SMD в корпусе 1206, 0805, MELF, MINIMELF и т. д.

В этих корпусах производят резисторы, конденсаторы, диоды и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, адаптированных к автоматической сборке. Такие ленты наматывают на барабаны и обычно содержат 5000 штук элементов, хотя, может быть, даже 20000 в одной катушке.

Такие катушки устанавливаются в сборочные машины, благодаря чему весь процесс производства может быть полностью автоматизирован. Роль человека в подобном производстве — это только установка новых катушек и контроль качества готовой продукции.

В обозначении корпуса закодированы размеры SMD компонента. Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

Mils составляет 1/1000 дюйма или 0,0254 мм.

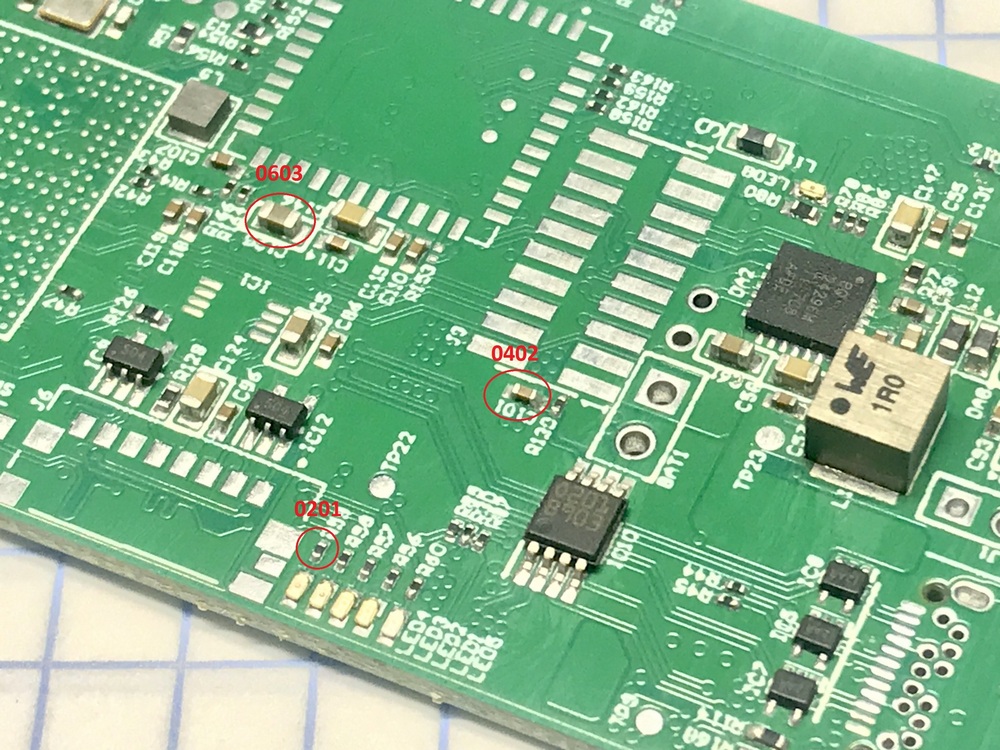

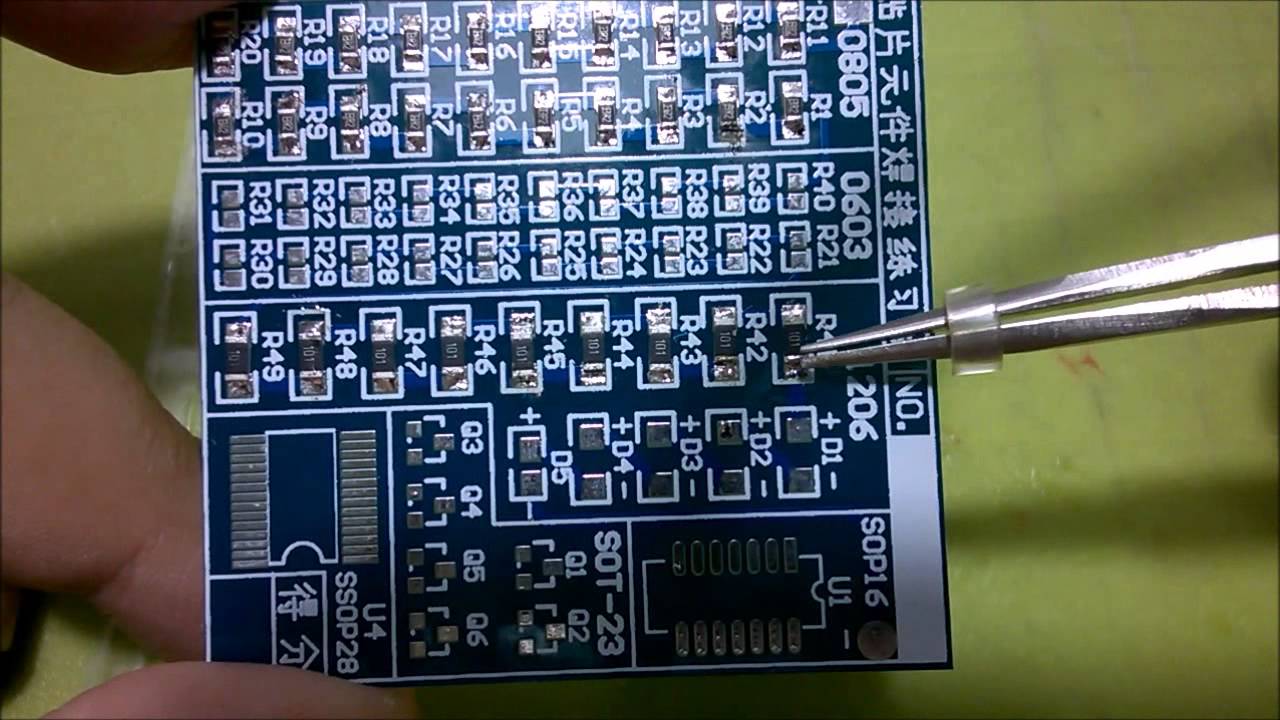

На практике чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажа идеально подходит корпус 1206, но даже 0402 можно паять вручную, хотя это довольно утомительно. Элементы MELF имеют цилиндрическую форму и чаще всего являются диодами или резисторами. Давайте теперь перейдем к делу!

Припаять диод в корпусе MELF

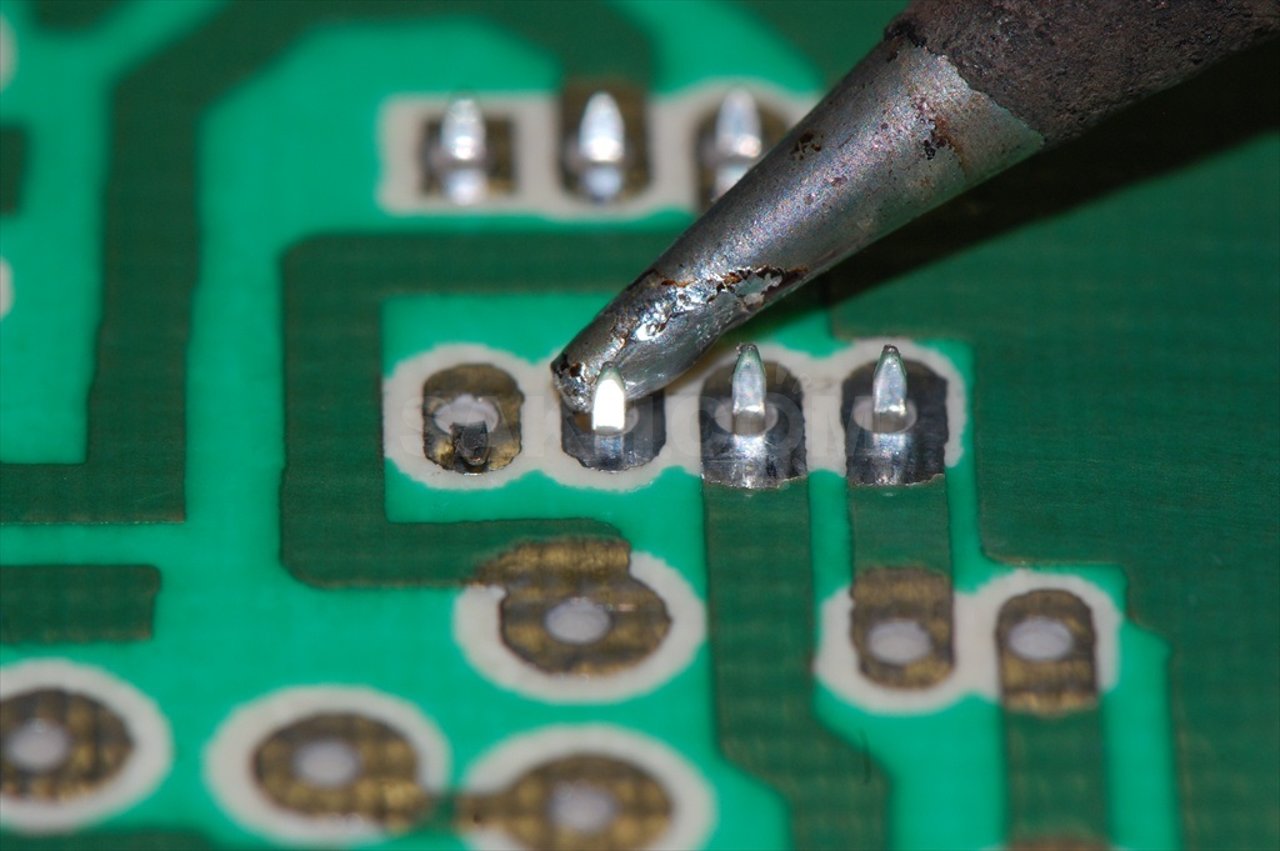

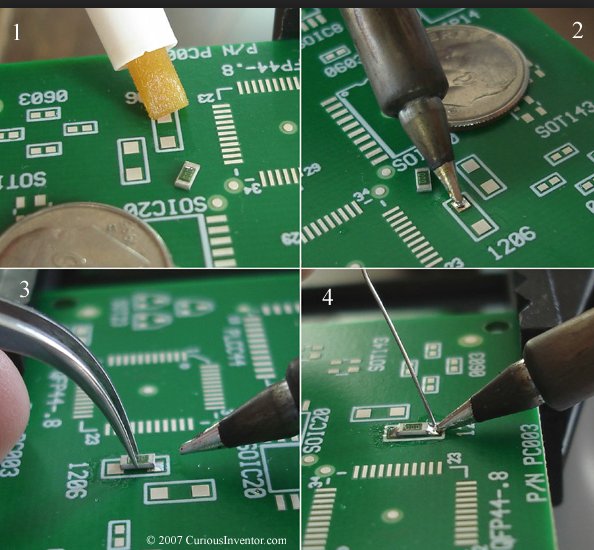

Прежде всего, мы должны облудить одну из контактных площадок. Мы обрабатываем площадку флюсом и прикасаемся к ней кончиком паяльника, и через некоторое время наносим припой. Припой должен немедленно расплавиться и равномерно покрыть всю площадку. Все, что вам нужно, это тонкий слой припоя — лучше, чтобы его было мало, чем слишком много.

Блок питания 0…30В/3A

Набор для сборки регулируемого блока питания…

Подробнее

Далее мы берем SMD компонент за боковые стороны и кладем его на место пайки. После этого следует разогреть ранее облуженную площадку и придавить в нее SMD компонент. Припой должен равномерно охватить вывод компонент.

Припой должен равномерно охватить вывод компонент.

Последний этап — пайка второго контакта. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

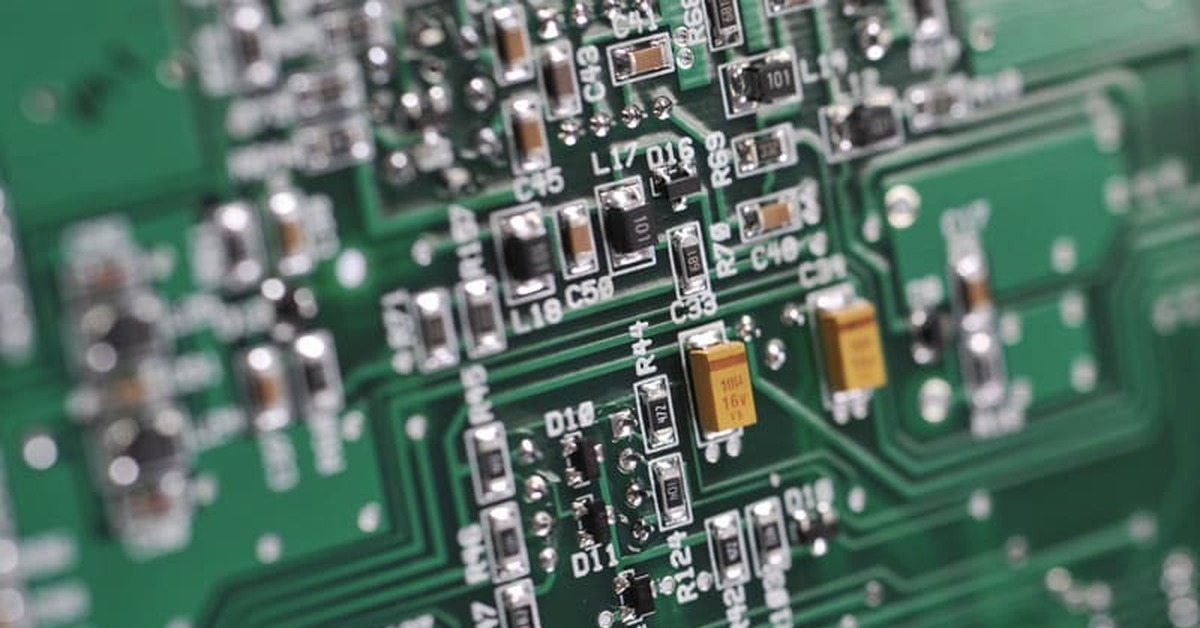

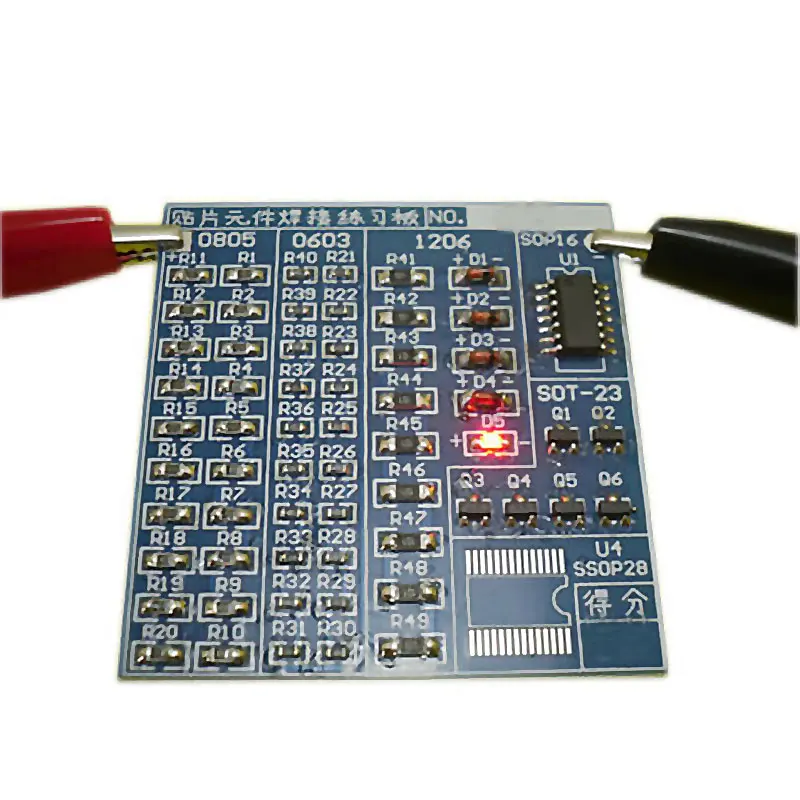

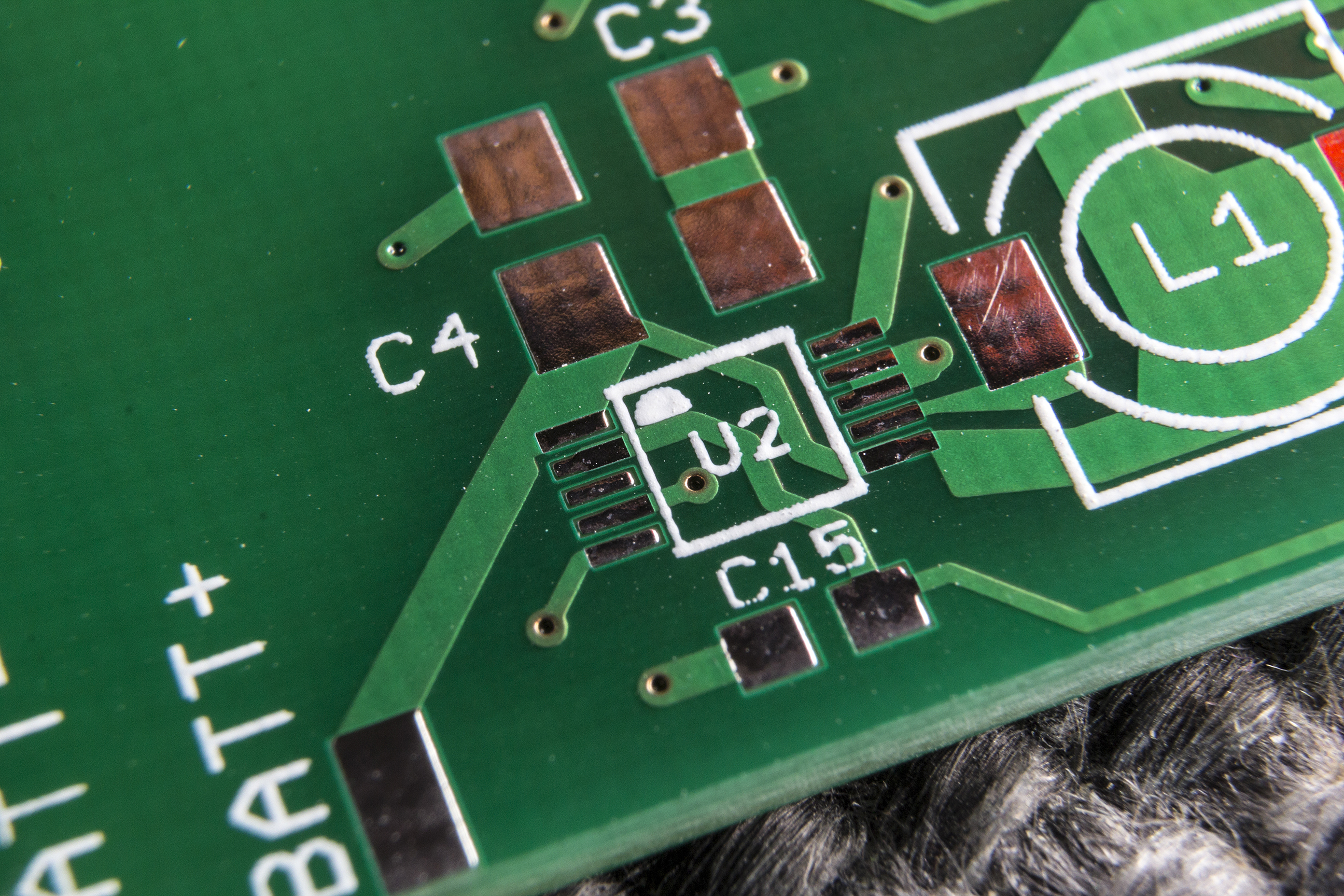

На следующих рисунках показано, как припаивается конденсатор в корпусе 1206. Последовательность операций идентична приведенной выше.

Пайка SMD в корпусе SO8, SO14, SO28 и т. д.

В корпусах SO встречается большинство простых интегральных микросхем, такие как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. Они имеют относительно большой шаг выводов: 50mils. Вы можете легко припаять их без специального оборудования.

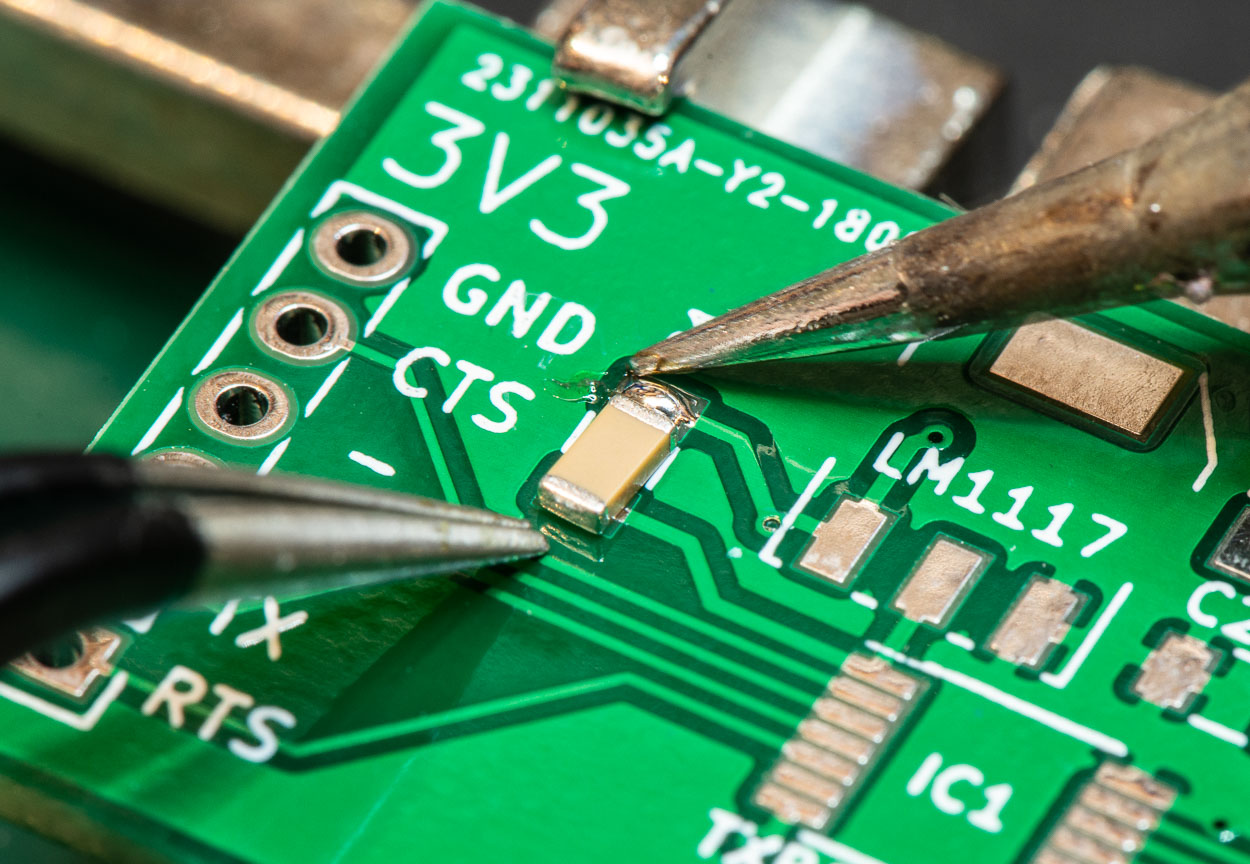

Первый шаг — лужение контактной площадки, расположенной в одном из углов. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

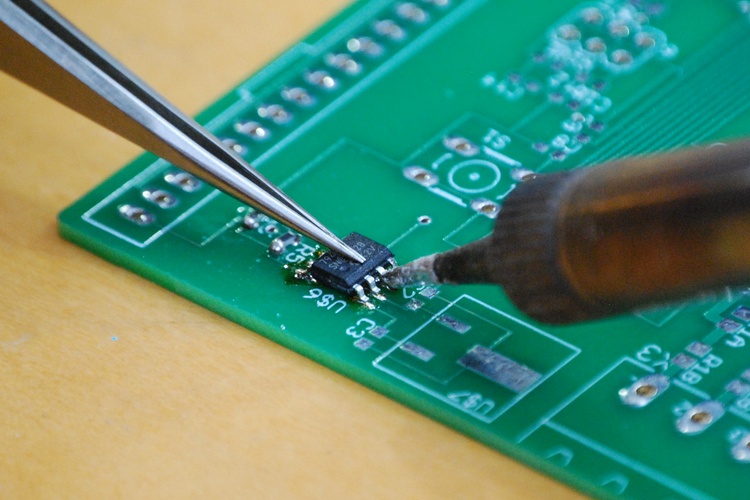

Далее берем микросхему с помощью пинцета и кладем ее на место пайки. Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Если микросхема установлена правильно и держится надежно, то пропаиваем оставшиеся ножки. Прикладываем к ним жало паяльника, прогреваем, а затем прикасаемся к ним припоем, который, расплавляясь, обволакивает их. Чтобы сделать пайку качественнее следует применить флюс.

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д.

В принципе компоненты в корпусе TQFP тоже можно припаять без флюса, так же, как и SO, но мы хотим здесь наглядно показать, что дает активный флюс. Вы можете купить его в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с смазывания всех паяльных площадок флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Мы не будем предварительно облуживать, как писали ранее. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

До этого пайка осуществлялась острым жалом. Теперь продемонстрируем пайку жалом в форме ножа, которым одновременно можно припаять сразу несколько ножек.

Набираем немного припоя на кончике жала, а затем касаемся двух ножек в противоположных углах микросхемы. Таким образом, мы фиксируем микросхему, чтобы она не сдвигалась при пайке остальных ножек.

Теперь важно иметь на жале паяльника небольшое количество припоя. Если его много, протрите жало влажной губкой. Мы касаемся кончиком жала ножек, которые еще не пропаяны. Не следует опасаться замыкания ножек, поскольку благодаря использованию активного флюса этого можно избежать.

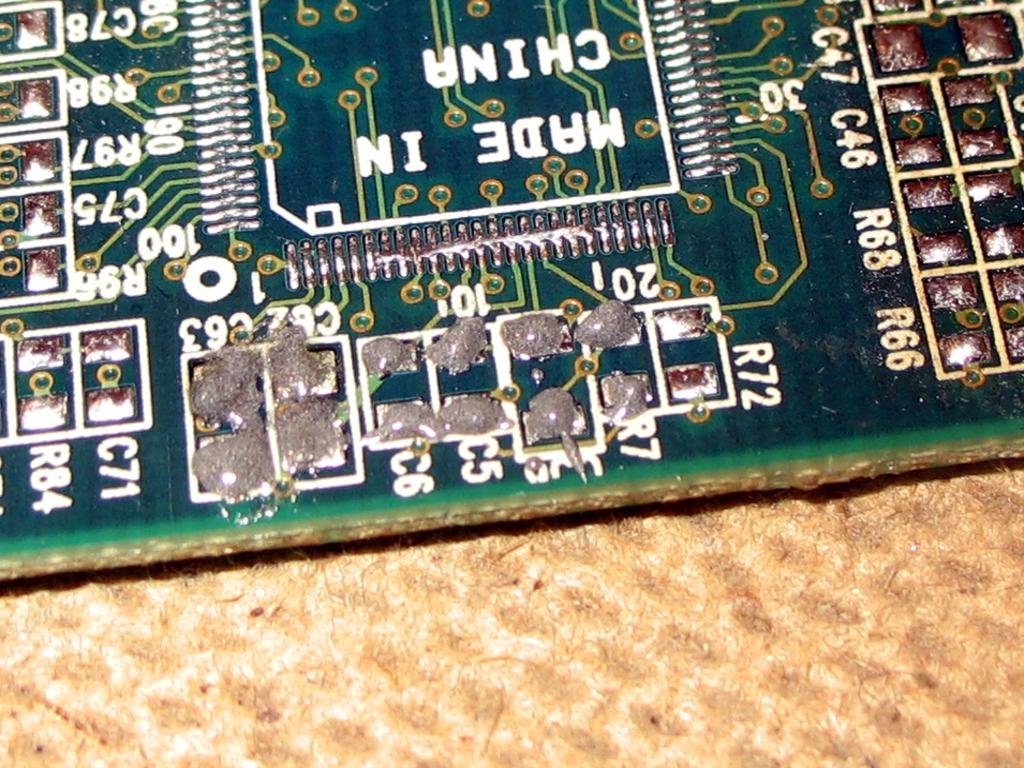

Если все-таки где-то произошло замыкание ножек припоем, то достаточно очистить жало паяльника, а затем распределить припой по соседним ножкам, или вовсе убрать его в сторону.

В заключение, нужно смыть активный флюс, так как через некоторое время он может окислить медь на плате. Для этого можно использовать этиловый или изопропиловый спирт.

Инвертор 12 В/ 220 В

Инвертор с чистой синусоидой, может обеспечивать питание переменно…

Подробнее

Пайка SMD-компонентов в промешенных условиях и дома своими руками с нанесением паяльной пасты

SMD-компонентами называют небольшие электронные элементы, которые монтируются на поверхность печатной платы. «SMD» (в транскрипции «СМД») является аббревиатурой словосочетания из английского языка «Surface Mounted Device», которое переводится, как «прибор, монтируемый на поверхность».

Еще одно значение слова «поверхность» проявляется в том, что пайка производится не традиционным способом, когда выводы компонентов вставляются в отверстие печатной платы и на обратной стороне припаиваются к токопроводящим дорожкам. SMD-компоненты монтируются на лицевой стороне, где находятся все дорожки. Такой вид посадки и называется поверхностным монтажом.

Преимущества применения

SMD-компоненты, благодаря применению новейших технологий, обладают небольшим размером и массой. Любой маленький элемент, функционально содержащий в себе десятки, а то и сотни резисторов, конденсаторов и транзисторов, будет в несколько раз меньше, чем обыкновенный полупроводниковый диод.

Благодаря этому радиоэлектронные приборы, изготовленные из компонентов для поверхностного монтажа, очень компактные и легкие.

Небольшие размеры SMD-компонентов не создают условий для возникновения наведенных токов в самих элементах. Для этого корпуса их слишком малы и не влияют на эксплуатационные характеристики. В результате устройства, собранные на таких деталях, работают качественнее, не создавая помех и не реагируя на помехи от других приборов.

SMD-компоненты можно располагать на плате очень близко друг другу. Современные детали настолько малы, что большую часть пространства стали занимать токопроводящие дорожки, а не радиокомпоненты. Это побудило производителей делать монтажные платы многослойными. Они представляют собой как бы сэндвич из нескольких плат, только контакты от всех дорожек выведены на поверхность самой верхней из них. Эти контакты называются монтажными пятачками. Такие многослойные платы очень компактны. Их используют при изготовлении мобильных телефонов, смартфонов, планшетных компьютеров. Детали на них настолько мелкие, что нередко разглядеть их можно только под микроскопом.

Это побудило производителей делать монтажные платы многослойными. Они представляют собой как бы сэндвич из нескольких плат, только контакты от всех дорожек выведены на поверхность самой верхней из них. Эти контакты называются монтажными пятачками. Такие многослойные платы очень компактны. Их используют при изготовлении мобильных телефонов, смартфонов, планшетных компьютеров. Детали на них настолько мелкие, что нередко разглядеть их можно только под микроскопом.

Обработка флюсом или лужение

Чтобы компоненты были правильно и надежно спаяны, а соединение обладало минимальным сопротивлением электрическому току, необходимо добиться полного разрушения оксидных пленок на поверхности. Для этого служат две операции: лужение и обработка флюсом.

Для этого служат две операции: лужение и обработка флюсом.

Лужение

Чтобы залудить провод, понадобится:

- Канифоль.

- Кусочек паяльной проволоки.

- Прогретый электропаяльник.

Конец проводка прижимается жалом к канифоли и во время прогрева проворачивается несколько раз. До образования лужицы расплавленной канифоли.

На жало следует набрать немного припоя, проводок вынимают из канифоли и проводят по нему жалом. Он покрывается тонким слоем олова.

Обработка флюсом

Операция требует меньшей ловкости — нужно всего лишь смазать кончик проводка флюсом с помощью кисточки или загнутой в петельку проволочки

Однако достаточно важно правильно выбрать флюс. Для разных материалов рекомендованы свои составы флюса:

- Для спайки меди и алюминия применяют ЛТИ-120 на основе буры.

- Для меди с медью — ПОС-60, ПОС-50, ПОС-40.

- Для алюминия с алюминием — Ц12, П-250А, ЦА-15.

Флюсы на основе кислоты нельзя применять для работы с печатными платами. Для этого подойдут флюсы на основе воды или спирта.

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Особенности работы с микросхемами BGA

При пайке микросхем типа BGA выбирается тот же температурный диапазон от 345 до 350 градусов с обеспечением умеренного воздушного напора для предотвращения сдувания «соседей». В процессе работы паяльный фен должен удерживаться под углом 90 градусов по отношению к плате. Во избежание выхода из строя чипа не стоит его прогревать только по центру, лучше обходить монтажный элемент по периметру.

После истечения 1-3 минуты можно сделать попытку слегка приподнять чип над платой при помощи пинцета. Если чип не поддается, значит припой все еще твердый. Чтобы избежать повреждения токопроводящих дорожек платы, нужно регулятором на фене «накинуть сверху» градусов 5 температуры и продолжить греть.

Виды паяльных паст

Паяльная паста является лучшим средством для автоматизированной пайки SMD-компонентов. Она представляет собой вязкую слаботекущую субстанцию из флюса, в которой во взвешенном виде содержатся мельчайшие частицы припоя.

Она представляет собой вязкую слаботекущую субстанцию из флюса, в которой во взвешенном виде содержатся мельчайшие частицы припоя.

Чтобы можно было успешно использовать ее, паста должна отвечать определенным требованиям:

- не должна окисляться и расслаиваться на составляющие;

- должна обладать определенной вязкостью, то есть быть достаточно жидкой, чтобы расплавляться от разогрева, и в то же время достаточно густой, чтобы не растекаться при этом по всей плате;

- не должна оставлять грязи и шлаков на месте пайки;

- паста должна хорошо отмываться обычными растворителями.

По способу использования составы делятся на отмывочные и безотмывочные. Как следует из названия, остатки отмывочной пасты следует удалять из зоны пайки после завершения, иначе входящие в ее состав компоненты могут агрессивно воздействовать на дорожки и на выводы деталей. Безотмывочные составы могут оставаться после пайки, так как они совершенно нейтральны к материалам плат и SMD-компонентов.

В свою очередь, отмывочные могут быть водорастворимыми и галогеносодержащими. Отмывочные водорастворимые составы могут смываться с плат деионизированной водой.

Иногда отмывочные пасты содержат галогены. Их вводят в состав для улучшения эксплуатационных свойств. Галогеносодержащие пасты могут применяться для высокой скоростной печати либо, наоборот, там, где необходим очень длительный срок схватывания. Введением галогенов улучшаются также паяющие свойства. Галогеносодержащие пасты смываются растворителями.

Как паять провода с помощью паяльника?

Паяльная процедура, направленная на соединение проводов, несколько отличается от пайки на дорожках электронных плат. Следует отметить: пайке оловянным припоем с применением канифоли и подобных флюсов подлежат только медные проводники или построенные на сплавах с большим содержанием меди.

Особенности пайки провода – правильное лужение и корректная выдержка по времени контакта. Качество во многом зависит от состава спаиваемых жил проводника

Изначально требуется подготовить концы проводников под пайку – зачистить до характерного блеска и плотно скрутить (многожильные). Затем:

Затем:

- Подготовленный конец проводника заводится вместе с жалом паяльника кратковременно в канифоль.

- Далее захватить жалом припой и нанести на зачищенный конец проводника, покрытый тонким слоем канифоли.

- Равномерно распределять жалом припой до полного захвата всей области конца проводника.

Выполняя последний пункт, следует контролировать процесс, чтобы не перегреть изоляцию провода. Если изоляция начинает плавиться, следует отстранить паяльник на время и повторить лужение чуть позже. Проделать аналогичную процедуру с другим проводом. Затем наложить концы один на другой и залить припоем.

Также можно применить другой вариант:

- Зачистить концы проводников до блеска.

- Скрутить концы друг с другом.

- Обмакнуть коротко в расплавленную канифоль.

- Облудить и залить припоем.

Изготовление пасты для пайки своими руками

В продаже имеется множество марок и видов паяльных паст, отвечающих всем условиям и требованиям, необходимым для качественного монтажа.

В домашних условиях можно изготовить такой состав, имея на руках пруток твердого припоя, паяльный жир и флюс.

Припой необходимо измельчить в очень мелкую фракцию. Сделать это можно напильником или наждаком. Полученную пыль от оловянно-свинцового прутка нужно собрать в небольшую емкость и механически перемешать с паяльным жиром. Если паяльного жира под рукой нет, можно использовать любой жидкий флюс, а в качестве связующего вещества и загустителя использовать обычный вазелин.

Консистенцию пасты можно определить на глаз, примерно рассчитывая пропорции. Готовый состав можно содержать в небольшой пластиковой емкости с плотно закрывающейся крышкой. Еще лучше загрузить ее в обычный медицинский шприц с толстой иглой.

Если дозированно выдавливать пасту на место будущей пайки, пользоваться такой пастой будет очень удобно, а результат будет прочным и надежным.

Спаивание проводов

Для того чтобы правильно припаять медные провода при помощи канифоли, необходимо соблюсти определённую последовательность действий.

- Вначале подготовить провода. Для этого концы проводов, которые нужно припаять, предстоит хорошенько зачистить от изоляции. Все сращиваемые между собой проводки, как правило, изолируются посредством специальной термоусадочной трубки. Если такая трубка присутствует, то её нужно обрезать при помощи острого ножа таким образом, чтобы длина выходила на 2−7 мм за пределы всех швов. Изоляционное покрытие должно быть около двух сантиметров с каждой стороны соединяемых проводов. Оголённые концы проводов необходимо обжечь, чтобы полностью освободить от изоляции.

- Затем соединяемым концам проводов нужно обеспечить качественное механическое соединение. Для этого два конца провода перекручиваются между собой так, чтобы их центры плотно пересекались друг с другом. После этого конец одного провода следует скрутить вдоль длины кабеля. Туже самую манипуляцию следует проделать и со вторым концом другого провода.

- Затем нужно поставить нагреваться паяльник, чтобы вначале залудить провода, а затем прогреть их.

Для этого нагретый паяльник опускается в канифоль и берётся немного припоя, после чего прибором проводится пару-тройку раз по концам провода. В ходе лужения провод следует поворачивать и прогревать, что поможет обеспечить равномерное покрытие канифолью.

Для этого нагретый паяльник опускается в канифоль и берётся немного припоя, после чего прибором проводится пару-тройку раз по концам провода. В ходе лужения провод следует поворачивать и прогревать, что поможет обеспечить равномерное покрытие канифолью. - По окончании работы готовый провод следует заизолировать. Для этого надо обратно одеть термоусадку на уже припаянные провода. Это поможет не только прикрыть соединение, но и нагреть его, благодаря чему спаянный провод будет прочным и гибким.

Как видно, особых трудностей с запаиванием проводов при помощи канифоли, не возникает. Главное — не забыть залудить провод и проверить качество спайки. В случае необходимости лужение нужно повторить несколько раз до тех пор, пока провода прочно не соединятся припоем.

Пайка SMD – как паять SMT устройства » Electronics Notes

При пайке устройств с технологией поверхностного монтажа как части производственной системы необходимы специальные методы и оборудование.

Пайка SMT Включает:

Методы пайки SMT

Волновая пайка

пайка оплавлением

Пайка BGA

Что такое паяльная паста и как ею пользоваться

См. также: Основы пайки Ручная пайка: как паять Паяльники Инструменты для пайки Припой – что это такое и как им пользоваться Распайка – секреты, как это сделать правильно Паяные соединения

Технология поверхностного монтажа, SMT и связанные с ней устройства для поверхностного монтажа, SMD позволяют сделать сборку электронного оборудования на печатной плате намного более эффективной, чем при использовании старой технологии с выводами.

Когда он был представлен, SMT произвел революцию в сборке печатных плат, сделав ее во много раз быстрее, а конечные результаты – более надежными.

Однако, чтобы соответствовать сборке печатных плат, необходимо использовать методы пайки, обеспечивающие сборку и производство печатных плат в больших объемах.

Процессы пайки, необходимые для SMD во время сборки печатной платы, должны гарантировать, что компоненты удерживаются на месте во время пайки, компоненты не повреждены, а конечное качество пайки чрезвычайно высокое.

Одной из основных причин отказа оборудования в прошлом было качество пайки, и, обеспечив очень высокое качество пайки, можно оптимизировать процесс сборки печатной платы, а общая надежность и качество оборудования могут соответствовать самым высоким требованиям. стандарты.

Обоснование специализированных методов пайки SMT

- Минимальный размер компонентов и дорожек слишком мал для ручных операций и традиционной пайки.

- Обычное количество цепей не может быть достигнуто с помощью ручных методов.

Очевидно, что для таких операций, как ремонт, модификация и переделка, требуется ручная пайка.

Процесс поверхностной пайки

Для припайки SMD к плате требуется несколько этапов. Однако используются два основных метода пайки. Эти два процесса требуют, чтобы плата была разложена с немного разными правилами проектирования печатных плат, и они также требуют, чтобы процесс пайки SMT был другим. Два основных метода пайки SMT:

- Пайка волной припоя: Этот метод пайки компонентов был одним из первых. Это влечет за собой наличие небольшой ванны с расплавленным припоем, который вытекает, вызывая небольшую волну. Платы с их компонентами проходят по волне, и волна припоя обеспечивает припой для пайки компонентов. Для этого процесса компоненты должны удерживаться на месте, часто с помощью небольшой капли клея, чтобы они не двигались во время процесса пайки.

- Пайка оплавлением: В настоящее время это наиболее предпочтительный метод. При сборке печатной платы на плату наносится припой через экран для припоя. Затем компоненты размещаются на плате и удерживаются на месте паяльной пастой.

Еще до пайки достаточно удерживать компоненты на месте, если плата не трясется и не стучит. Затем плату пропускают через инфракрасный нагреватель, и припой расплавляется, чтобы обеспечить хорошую электрическую проводимость и механическую прочность соединения.

Еще до пайки достаточно удерживать компоненты на месте, если плата не трясется и не стучит. Затем плату пропускают через инфракрасный нагреватель, и припой расплавляется, чтобы обеспечить хорошую электрическую проводимость и механическую прочность соединения.

Процесс пайки является неотъемлемым элементом всего процесса сборки печатной платы. Как правило, качество сборки плат контролируется на каждом этапе, и результаты возвращаются для поддержания и оптимизации процесса для получения продукции высочайшего качества.

Соответственно, методы пайки, необходимые для сборки электроники, отточены для удовлетворения потребностей SMD и используемых процессов.

Другие идеи и концепции строительства:

Пайка

Пайка компонентов SMT

ESD — электростатический разряд

производство печатных плат

Сборка печатной платы

Вернуться в меню “Строительные технологии”. . .

Что такое пайка для поверхностного монтажа? – Производство печатных плат и сборка печатных плат

Мы могли бы описать это как процесс пайки печатных плат Устройства для поверхностного монтажа (SMD) на печатной плате (печатная плата — ссылка на вашу собственную страницу: https://www. raypcb .com/a-detailed-introduction-of-pcba/ ), но сначала следует о двух разных технологиях сборки.

raypcb .com/a-detailed-introduction-of-pcba/ ), но сначала следует о двух разных технологиях сборки.

THT была первой технологией сборки печатных плат и была отраслевым стандартом в 1940-х годах, с 1980-х годов в электронной промышленности печатных плат используются две технологии сборки: SMT и THT. Разница между ними очень интуитивно понятна. Мы используем слово «поверхность» в SMT, потому что выводы компонентов остаются на поверхности печатной платы, а не прорываются через плату. SMT использует устройства для поверхностного монтажа (SMD), а THT использует компоненты сквозного монтажа. Вы можете увидеть эту разницу очень четко на рисунках ниже:

Таким образом, в SMT соединение вывод-печатная плата выполняется на поверхности, а в THT соединение обычно выполняется на заднем слое печатной платы. Задний слой печатной платы будет таким:

Задний слой печатной платы будет таким:

На рисунке справа показан процесс ручной пайки на печатной плате THT. Этот процесс также может выполняться на автоматической сборочной машине. Машины Pick and Place также используются в SMT и THT. Эти машины получают электронные компоненты из входного буфера и помещают компоненты на свои места перед их пайкой.

Сравнение THT и SMT

Когда SMT появился в 80-х годах, многие считали, что THT постепенно исчезнет из-за поверхностного монтажа, он более экономичен, чем монтаж через отверстие . Однако производство THT не только пережило появление технологии поверхностного монтажа, но и развивалось в течение этих лет. Это было вызвано тем, что THT предлагает некоторые преимущества по сравнению с процессами поверхностного монтажа.

Технология сквозных отверстий (THT)

Как обычно, мы обнаружим некоторые преимущества использования этой технологии наряду с некоторыми недостатками ее использования.

Преимущества:

1. Сильное механическое соединение: Это делает его более устойчивым к воздействию окружающей среды. Когда речь идет о проектировании систем, которые будут подвергаться механическим и экологическим нагрузкам или высоким температурам, эта технология является лучшим выбором. Благодаря тому, что выводы проходят через плату, а не просто крепятся к поверхности платы, THT может лучше противостоять стрессовой среде, чем SMT.

2. Повышенная теплостойкость и долговечность при экстремальных ускорениях и столкновениях. Этот аспект, а также один из упомянутых выше делает THT предпочтительной технологией для военной и аэрокосмической промышленности.

3. Проще -прототипирование и более надежное

4. Проще говоря, компонент, заменяющий

5. Больше мощности: THT предлагает более сильный припоя, так что можно больше напряжения и больше мощности. Когда речь идет о высокой мощности или высоком напряжении, или о том и другом, THT является естественным выбором.

Когда речь идет о высокой мощности или высоком напряжении, или о том и другом, THT является естественным выбором.

Недостатки:

1. Дороже и требует больше времени: Поскольку печатные платы необходимо сверлить перед пайкой; процесс требует больше времени и денег.

2. Компоненты ограничены только одной стороной: Это ограничивает область разводки на многослойных платах, поскольку отверстия должны пересекать все слои печатной платы

3. Меньшая надежность и повторяемость: будут затронуты две характеристики, поэтому эффективность производственного процесса снизится.

Технология поверхностного монтажа (SMT)

Теперь мы рассмотрим преимущества и недостатки выбора этой технологии.

Преимущества:

1. Более низкие производственные затраты: Поскольку предварительное сверление печатной платы не требуется, затрачиваемое время ниже, чем при THT, но также и стоимость производства; требуется меньше процессов. Компоненты SMT можно размещать в десять раз быстрее, чем компоненты THT.

Компоненты SMT можно размещать в десять раз быстрее, чем компоненты THT.

2. Более надежный припой: Использование паяльной пасты для поверхностного монтажа обеспечивает более надежный результат. Компоненты обычно помещаются машиной в паяльную пасту для поверхностного монтажа, трафарет (может быть ссылка на https://www.raypcb.com/what-is-smt-stencil/ ) используется для покрытия открытых областей, а затем печатная плата нагревается для оплавления пасты. Этот вид пайки зарекомендовал себя как более надежный и устойчивый к ударным вибрациям.

3. Небольшие печатные платы и устройства: Компоненты размещаются с обеих сторон платы, что обеспечивает более высокую плотность. Это дает нам меньшие печатные платы.

4. Соединение с меньшим сопротивлением и индуктивностью: Использует меньшую площадь соединения вместе с меньшими компонентами, что также создает меньшее излучение.

Недостатки:

1. Самый большой недостаток: ненадежность при механических нагрузках и воздействии окружающей среды или высокой температуре . При воздействии этой среды по сравнению с THT механическое соединение будет слабее, как мы объясняли выше.

Самый большой недостаток: ненадежность при механических нагрузках и воздействии окружающей среды или высокой температуре . При воздействии этой среды по сравнению с THT механическое соединение будет слабее, как мы объясняли выше.

2. Не рекомендуется для высоковольтных компонентов: Поскольку натяжение расплавленной паяльной пасты для поверхностного монтажа — это то, что удерживает компонент на печатной плате, мы можем ожидать, что это не лучший вариант для сборки крупных компонентов на печатной плате. Поэтому высоковольтные компоненты не будут доступны в этой технологии, и мы должны искать варианты THT.

3. Потребуется больше опыта: Вообще говоря, для проектирования в SMT будут использоваться дополнительные знания, уровень проектирования, а также более передовые технологии.

Что использовать? ТТ или СМТ? Используйте их вместе: Смешанная сборка Мы уже обсуждали эти две технологии и какую из них использовать в зависимости от наших потребностей. Но вы также должны знать, что эти технологии сосуществуют друг с другом и могут быть объединены для массового производства в одной и той же конструкции печатной платы.

Но вы также должны знать, что эти технологии сосуществуют друг с другом и могут быть объединены для массового производства в одной и той же конструкции печатной платы.

Первоначально конструкция со сквозными отверстиями основывалась на медных дорожках на поверхности печатной платы в сочетании с просверленными в ней отверстиями, позволяющими приваривать устройства. Эти отверстия называются «отверстиями без покрытия». По мере развития отрасли потребность в автоматизированном процессе, позволяющем использовать паяльную пасту также в этой технологии сборки, привела к разработке усовершенствований. Внедрена система «металлизированных сквозных отверстий». Большим преимуществом этого усовершенствования также является то, что вы можете комбинировать THT и SMT в одном дизайне для массового производства.

В металлизированных сквозных отверстиях (PTH) тонкий слой меди помещается после сверления отверстия, что обеспечивает проводимость с обеих сторон печатной платы.

Для этого нагретый паяльник опускается в канифоль и берётся немного припоя, после чего прибором проводится пару-тройку раз по концам провода. В ходе лужения провод следует поворачивать и прогревать, что поможет обеспечить равномерное покрытие канифолью.

Для этого нагретый паяльник опускается в канифоль и берётся немного припоя, после чего прибором проводится пару-тройку раз по концам провода. В ходе лужения провод следует поворачивать и прогревать, что поможет обеспечить равномерное покрытие канифолью. Еще до пайки достаточно удерживать компоненты на месте, если плата не трясется и не стучит. Затем плату пропускают через инфракрасный нагреватель, и припой расплавляется, чтобы обеспечить хорошую электрическую проводимость и механическую прочность соединения.

Еще до пайки достаточно удерживать компоненты на месте, если плата не трясется и не стучит. Затем плату пропускают через инфракрасный нагреватель, и припой расплавляется, чтобы обеспечить хорошую электрическую проводимость и механическую прочность соединения.