| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system GUHRING | Каталог GUHRING 2012 Общий Инструмент Оснастка (Всего 1669 стр.) | ||||||||

1581 Каталог GUHRING 2012 Режущий инструмент и инструментальная оснастка Стр.1610 | ||||||||

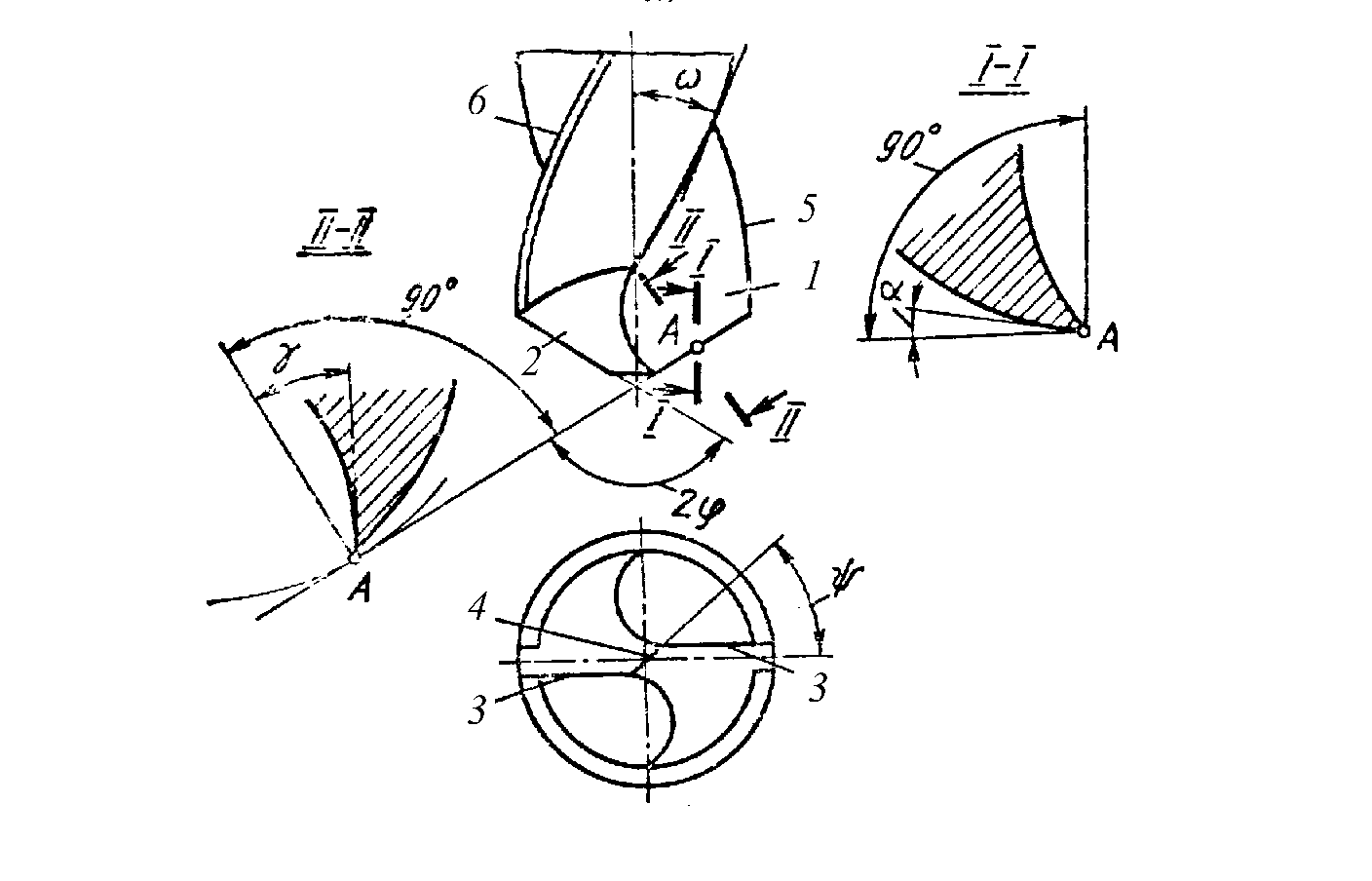

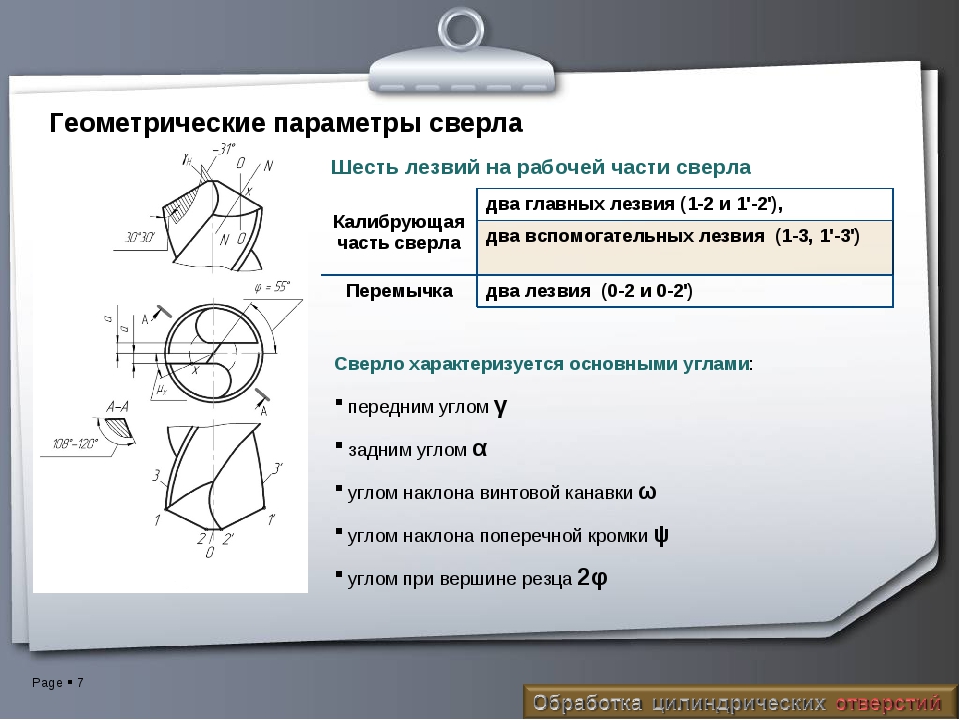

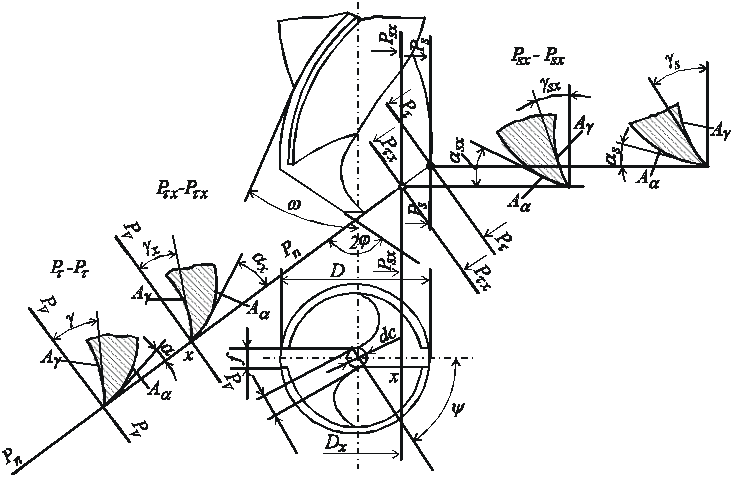

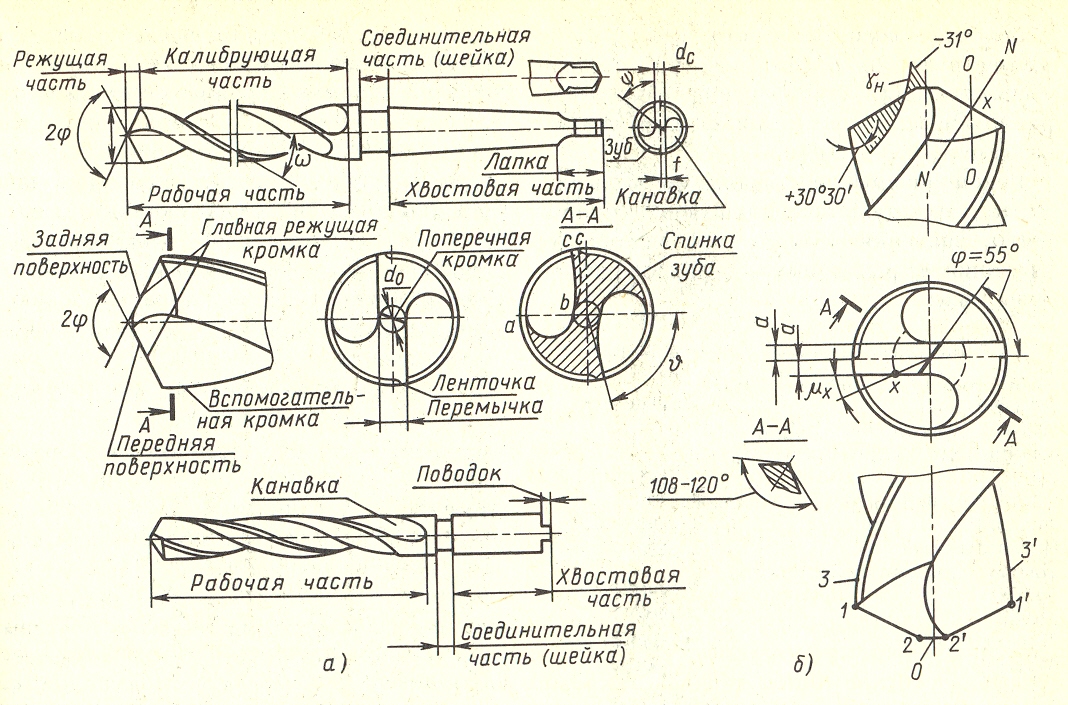

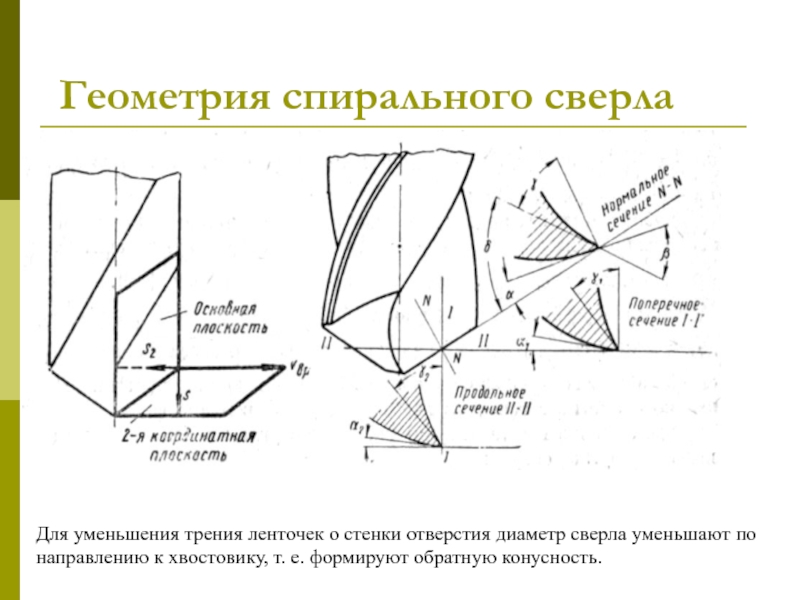

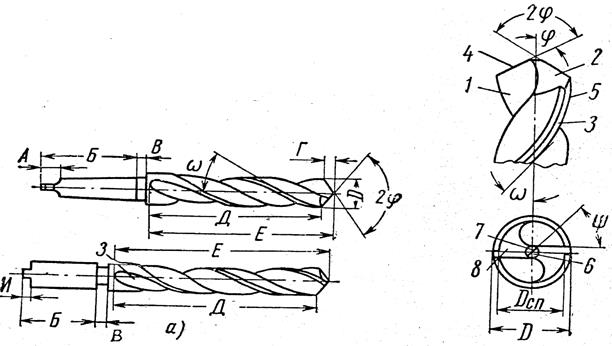

Геометрические параметры сверла спирального с цилиндрическим или коническим хвостовиками Геометрия режущей части инструмента Углы при резании Геометрические параметры сверла спирального с цилиндрическим или коническим хвостовиками Геометрия режущей части инструмента Углы при резании _ Длина главной режущей кромкк Перемычка Угол перемычки Главная режущая кромка Поперечная кромка Сечение А-А Режущий клин мка Стружечная канавка Передняя по- Вспом. | ||||||||

См.также / See also : | ||||||||

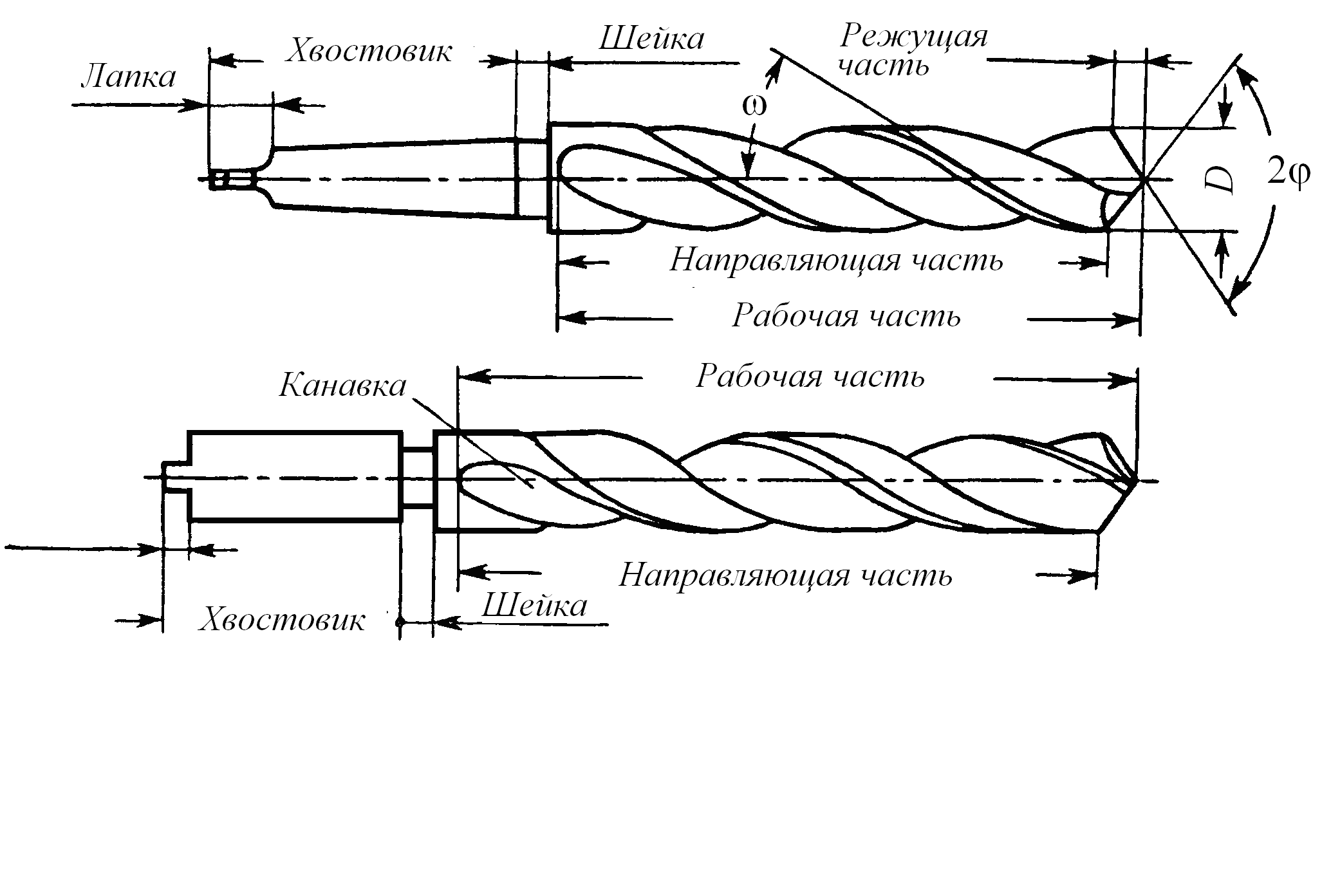

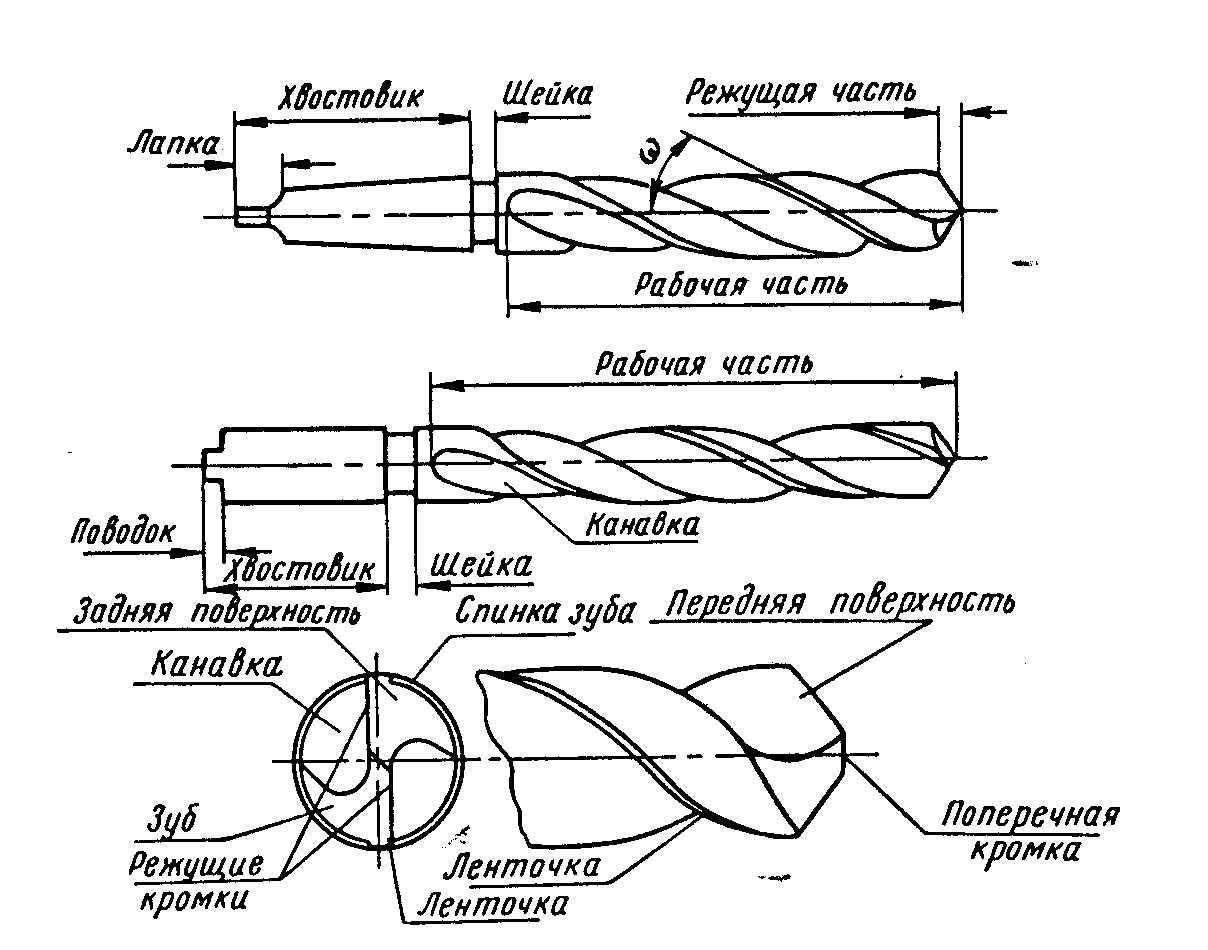

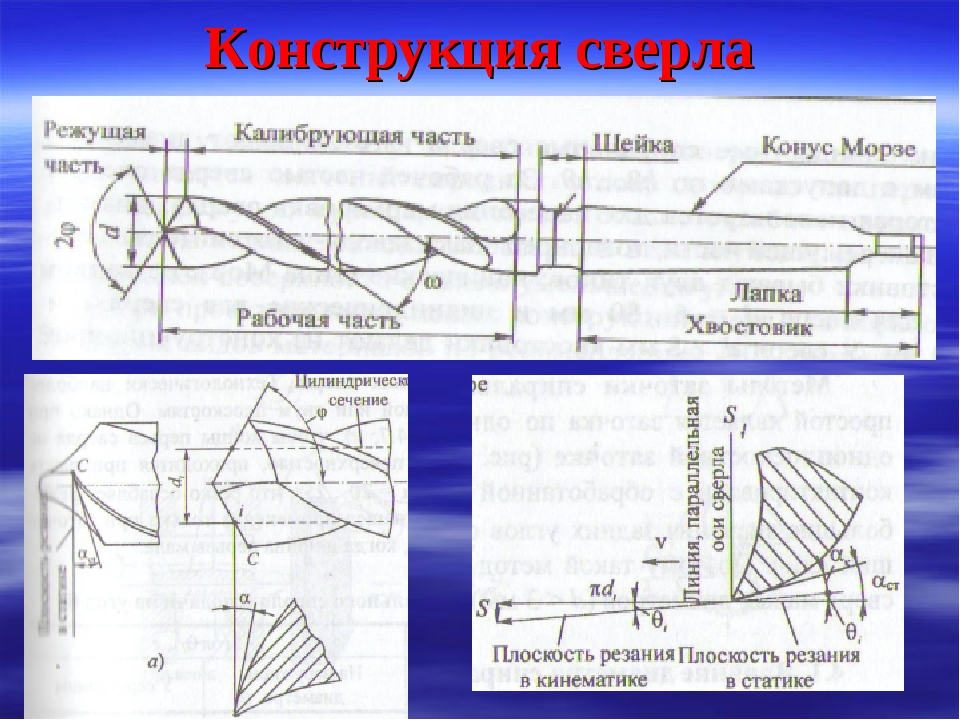

Сверла Конструкция / Parts of a drill | ||||||||

Технология сверления металла / Drill a hole in metal | Обработка глубоких отверстий / Deep hole drilling | |||||||

Расчет режимов резания при сверлении / Formulas for drilling | Диаметр под резьбу / Tap drill sizes | |||||||

Перевод дюймов в мм / Inches to mm Conversion table | Оснастка для сверлильных и фрезерных станков / Tool holders for drilling and milling | |||||||

Каталог GUHRING 2012 Общий Инструмент Оснастка (Всего 1669 стр. ) ) | ||||||||

| | 1578 Хвостовики инструментов для металлообработки на современных станках Хвостовик HSK Обзор разных исполнений Формы A B C D E F ISO 12164-1 DIN 69893 | 1579 Перевод дюймов в миллиметры Таблица справочная конвертации от 1/64 дюйма до 11 63/64 дюйма В том числе и десятичные доли дюйма и общепринятые размеры | 1580 Немецкие марки стали Новые и станрые обозначения обрабатываемых материалов Выборочная переходная таблица Нержавейка Конструкционная и жаростойкая сталь | 1582 Формы заточки спиральных сверл по DIN 1412 A B C D E Наглядные иллюстрации Производственные допуски на сверлильный инструмент согласно DIN 286 Таблица | 1583 | 1584 | ||

| Каталоги инструмента GUHRING | ||||||||

| | ||||||||

Каталог GUHRING 2016 Металлорежущий инструмент Сверла (англ.яз. / ENG) (910 страниц) | Каталог GUHRING 2016 Режущий инструмент для обработки резьбы (англ.  яз. / ENG) яз. / ENG)(878 страниц) | |||||||

Каталог GUHRING 2012 Общий Инструмент Оснастка (1669 страниц) | ||||||||

Каталог GUHRING 2012 Инструментальная оснастка (216 страниц) | Каталог GUHRING 2010 Металлорежущий резьбовой инструмент (492 страниц) | Каталог GUHRING 2009 Режущий инструмент и оснастка (1482 страницы) | ||||||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

— — | ||||||||

Сверла спиральные дереворежущие с центром и подрезателями. Технические условия – РТС-тендер

ГОСТ 22053-76*

Группа Г23

ОКП 395411

Дата введения 1978-01-01

Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

ВЗАМЕН МН 515-60

* ПЕРЕИЗДАНИЕ (март 1995 года) с Изменениями N 1, 2, 3, утвержденными в июле 1982 года, в марте 1987 года, в ноябре 1988 года (ИУС 10-82, 6-87, 2-89)

Настоящий стандарт распространяется на спиральные сверла с центром и подрезателями, предназначенные для сверления отверстий в различных породах древесины поперек волокон.

1.1. Сверла должны изготовляться двух типов:

1 – с широкой ленточкой;

2 – с узкой ленточкой.

(Измененная редакция, Изм. N 1).

1.2. Конструкция и основные размеры сверл должны соответствовать указанным на чертеже и в табл.1.

Таблица 1

Сверло типа 1 | Сверло типа 2 | ||||||

Обозна- | Применяе- | Обозна- | Применяе- |

|

|

|

|

3301-0001 | 3301-0011 | 75 | 43 | 4 | |||

3301-0002 | 3301-0012 | 5 | 86 | 52 | 5 | ||

3301-0003 | 3301-0013 | 6 | 93 | 57 | 6 | ||

3301-0004 | 3301-0014 | 7 | 109 | 69 | 7 | ||

3301-0005 | 3301-0015 | 8 | 117 | 75 | 8 | ||

3301-0006 | 3301-0016 | 9 | 125 | 81 | 9 | ||

3301-0007 | 3301-0017 | 10 | 133 | 87 | 10 | ||

3301-0031 | 3301-0032 | 10,5 | 133 | 87 | 10,5 | ||

3301-0008 | 3301-0018 | 11 | 142 | 94 | 11 | ||

3301-0009 | 3301-0019 | 12 | 151 | 101 | 12 | ||

– | – | 3301-0021 | 14 | 165 | 115 | 12 | |

3301-0022 | 175 | 120 | |||||

3301-0023 | 16 | 185 | 125 | ||||

3301-0024 | 18 | 200 | 125 | ||||

3301-0025 | 20 | ||||||

3301-0026 | 25 | ||||||

3301-0027 | 32 | 14 | |||||

_______________

* В начале рабочей части.

** На длине не менее 35 мм для сверл диаметром свыше 12 мм.

(Измененная редакция, Изм. N 1, 2).

Пример условного обозначения сверла диаметром =6 мм, типа 1:

Сверло 3301-0003 ГОСТ 22053-76

1.3. Центровое отверстие формы А – по ГОСТ 14034-74.

1.4. Высота направляющего центра должна быть больше высоты подрезателей не менее чем на 1 мм.

1.5. Элементы конструкции, размеры и геометрические параметры сверл указаны в приложении.

2.1. Сверла должны изготовляться из стали марки Х6ВФ по ГОСТ 5950-73* или из других марок инструментальных легированных сталей, обеспечивающих стойкость сверл в соответствии с требованиями настоящего стандарта.

_______________

* Действует ГОСТ 5950-2000. – Примечание “КОДЕКС”.

Допускается в технически обоснованных случаях изготовление сверл из стали марки Р6М5 по ГОСТ 19265-73.

Сверла диаметром свыше 12 мм из быстрорежущей стали должны быть изготовлены сварными.

Хвостовик сварного сверла должен быть изготовлен из стали марки 45 по ГОСТ 1050-88 или марки 40Х по ГОСТ 4543-71.

(Измененная редакция, Изм. N 2).

2.2. Твердость рабочей части сверла на длине винтовой канавки, уменьшенной на величину не более диаметра сверла, должна быть:

у сверл из быстрорежущей стали | – 58…61 HRC; |

у сверл из стали марки Х6ВФ и 9ХС | – 53…57 HRC. |

(Измененная редакция, Изм. N 1).

2.3. Параметры шероховатости поверхностей сверл по ГОСТ 2789-73 должны быть:

задних поверхностей главных режущих кромок, поверхностей направляющих ленточек, направляющего центра и подрезателей | 6,3 мкм на базовой длине 0,8 мм | ||

поверхностей стружечных канавок | 10 мкм на базовой длине 0,8 мм | ||

поверхности хвостовика | 1,25 мкм | ||

остальных поверхностей | 20 мкм. |

2.4. Нешлифованные поверхности сверл после термической обработки должны быть гидрополированы или очищены химическим путем.

После химической очистки нешлифованные канавки сверл диаметром свыше 10 мм должны быть полированы.

Примечание. Поверхности сверл могут иметь защитное покрытие Хим.Окс.прм по ГОСТ 9.306-85.

2.5. Сердцевина рабочей части сверла должна утолщаться в направлении к хвостовику на 1,4-1,8 мм на каждые 100 мм длины.

Примечание. На расстоянии 10% длины канавки от ее начала допускается участок с постоянной толщиной сердцевины.

2.6. Сверла должны иметь на рабочей части уменьшение диаметра по направлению к хвостовику (обратную конусность), которое на 100 мм длины должно быть:

0,1-0,2 мм – на сверлах диаметром до 18 мм;

0,15-0,25 мм – на сверлах диаметром свыше 18 мм.

Примечание. На сверлах диаметром до 12 мм обратная конусность распространяется на всю длину сверла.

На сверлах диаметром до 12 мм обратная конусность распространяется на всю длину сверла.

(Измененная редакция, Изм. N 2).

2.7. В направлении к хвостовику допускается увеличение ширины пера на 0,8 мм, ширины ленточки на 0,4 мм на каждые 100 мм длины рабочей части сверла.

При изготовлении сверл с плавным переходом спинки зуба сверл в канавку, ширина пера уменьшается на величину, не превышающую 0,12 ширины пера.

2.8. Смещение оси направляющего центра относительно оси рабочей части сверла не должно превышать 0,20 мм.

2.9. Допуск радиального биения ленточек на всей длине рабочей части сверла относительно оси хвостовика не должно превышать:

для сверл диаметром до 10 мм – 0,08 мм;

для сверл диаметром свыше 10 мм – 0,12 мм.

2.10. Средний и установленный периоды стойкости сверл из стали марки Х6ВФ при условиях испытаний, указанных в разд. 4, должны быть не менее указанных в табл.1а.

4, должны быть не менее указанных в табл.1а.

Испытаниям подвергают сверла диаметрами 10 и 25 мм.

Таблица 1а

Обрабатываемый материал | Диаметр сверла, мм | Период стойкости, мин | |

средний | установленный | ||

Древесина хвойных пород по ГОСТ 9685-61 | От 4 до 18,0 | 42 | 21 |

Св. 18,0 | 26 | 13 | |

Древесина лиственных пород по ГОСТ 7897-83 | От 4 до 18,0 | 34 | 17 |

Св. | 20 | 10 | |

Примечание. Поправочный коэффициент на стойкость сверл из стали марки Р6М5 – 1,5.

2.11. Критерием затупления сверл является появление прижогов на поверхности обработанных отверстий.

2.10, 2.11. (Введены дополнительно, Изм. N 2).

2.12. Упаковка, транспортная маркировка и маркировка потребительской тары – по ГОСТ 18088-83.

2.13. Вариант внутренней упаковки ВУ-1 – по ГОСТ 9.014-78.

2.12, 2.13. (Введены дополнительно, Изм. N 3).

3.1. Приемка – по ГОСТ 23726-79.

3.2. Периодические испытания, в том числе испытания на средний период стойкости, следует проводить раз в 3 года не менее чем на 5 сверлах.

Испытания на установленный период стойкости следует проводить раз в год не менее чем на 5 сверлах.

Испытаниям следует подвергать сверла любого типоразмера.

Разд.3. (Измененная редакция, Изм. N 3).

4.1. Испытания сверл должны проводиться на сверлильных станках с механической подачей, нормы точности которых соответствуют требованиям ГОСТ 7353-90.

Обрабатываются заготовки хвойных пород древесины по ГОСТ 9685-61 влажностью не более 12% при режимах резания, указанных в табл.2.

Таблица 2

Диаметр сверла, мм | Подача, мм/об | Частота вращения шпинделя, мин |

10,0 | 0,2 | 10000 |

25,0 | 0,8 | 4100 |

(Измененная редакция, Изм. N 2, 3).

N 2, 3).

4.2. Просверленные отверстия не должны иметь прижогов и сколов на входе.

4.3, 4.4. (Исключены, Изм. N 2).

4.5. Твердость сверл должна проверяться по ГОСТ 9013-59 при помощи твердомера типа ТР по ГОСТ 23677-79.

4.6. Контроль внешнего вида сверл осуществляется визуально при помощи лупы ЛП-1-5 по ГОСТ 25706-83.

4.5, 4.6. (Измененная редакция, Изм. N 2).

4.7. Шероховатости поверхностей сверл (п.2.3) проверяют путем сравнения с образцами шероховатости по ГОСТ 9378-75* или с образцовыми инструментами, имеющими предельные значения шероховатости поверхностей.

_______________

* Действует ГОСТ 9378-93. – Примечание “КОДЕКС”.

4.8. Погрешности измерений размерных и геометрических параметров сверл не должны быть более:

значений, указанных в ГОСТ 8.051-81 – для линейных размеров;

35% допуска на проверяемый угол – для угловых размеров;

25% допуска на проверяемый параметр отклонения формы и расположения поверхностей.

4.6-4.8. (Введены дополнительно. Изм. N 1).

4.9. Приемочные значения среднего и установленного периодов стойкости не должны быть менее указанных в табл.3.

Таблица 3

Диаметр сверла, мм | Обрабатываемый материал | Приемочное значение периодов стойкости, мин | |

среднего | установленного | ||

10 | Древесина хвойных пород по ГОСТ 9685-61 | 47 | 24 |

25 | 29 | 15 | |

(Введен дополнительно, Изм. N 2).

N 2).

Транспортирование и хранение – по ГОСТ 18088-83.

Разд.5. (Измененная редакция, Изм. N 3).

Разд.6. (Исключен, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

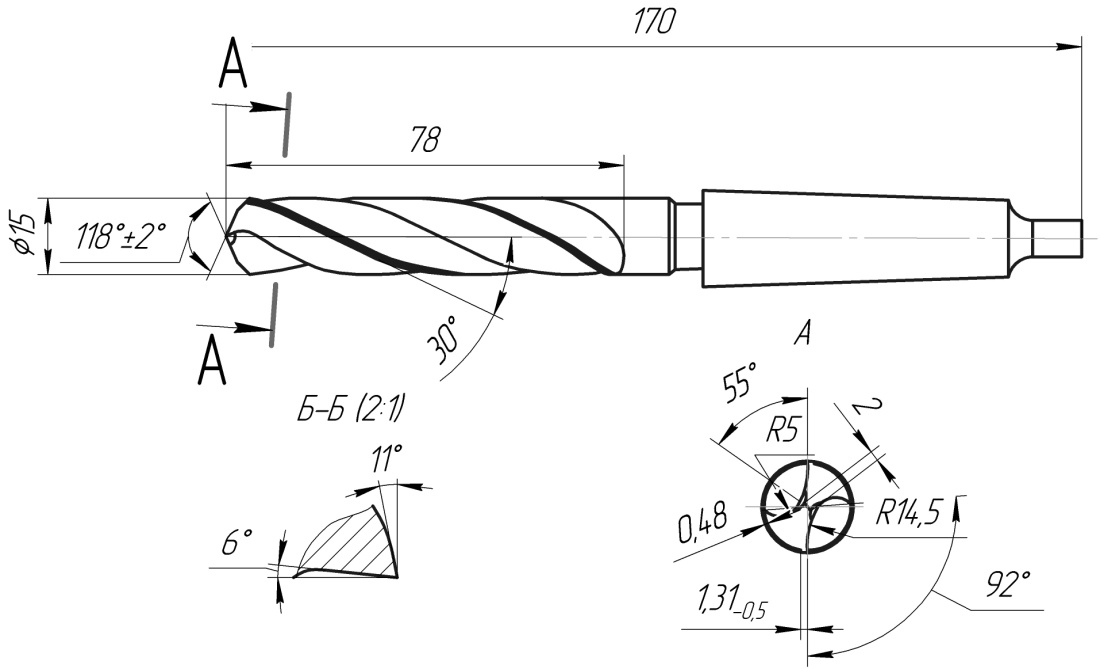

1. Элементы конструкции, размеры и геометрические параметры сверл типа 1 приведены на черт.1 и в табл.1.

Черт.1

Таблица 1

мм

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

4 | 3,5 | 0,65 | +0,11 | 2,0 | ±0,25 | 0,5 | ±0,14 | 1,5 | +0,27 |

5 | 4,5 | 0,80 | +0,13 | 2,5 | 0,6 | 2,0 | |||

6 | 5,5 | 1,00 | 2,8 | 0,7 | ±0,16 | 2,5 | |||

7 | 6,5 | 1,20 | 0,8 | 3,4 | +0,35 | ||||

8 | 7,5 | 1,40 | |||||||

9 | 8,5 | 1,60 | +0,17 | 1,0 | 4,2 | ||||

10 | 9,5 | 1,70 | 3,5 | ±0,3 | 4,4 | +0,55 | |||

10,5 | 10 | 1,75 | |||||||

11 | 10,5 | 1,80 | 5,3 | ||||||

12 | 11,5 | 2,00 | |||||||

2. Элементы конструкции, размеры и геометрические параметры сверл типа 2 приведены на черт.2 и в табл.2.

Элементы конструкции, размеры и геометрические параметры сверл типа 2 приведены на черт.2 и в табл.2.

_______________

* Размеры для справок.

Черт.2

Таблица 2

Размеры в мм

Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||

4 | 0,64 | +0,11 | 2,0 | ±0,25 | 0,5 | ±0,14 | 2,47 | +0,27 | 0,62 | +0,22 | 3,6 | -0,16 | 25° | – | – | – |

5 | 0,75 | 2,5 | 0,6 | 3,00 | 0,66 | 4,5 | 26° | |||||||||

6 | 0,90 | 3,0 | 0,7 | ±0,16 | 3,50 | 0,72 | 5,5 | |||||||||

7 | 1,05 | +0,13 | 3,5 | ±0,30 | 0,8 | 4,10 | +0,35 | 0,75 | +0,27 | 6,4 | -0,20 | 27° | ||||

8 | 1,20 | 4,70 | 0,80 | 7,3 | ||||||||||||

9 | 1,35 | 4,5 | 1,0 | 5,30 | 0,90 | 8,3 | 30° | |||||||||

10 | 1,50 | +0,17 | 5,90 | +0,55 | 1,00 | +0,35 | 9,2 | 29° | ||||||||

10,5 | 1,56 | |||||||||||||||

11 | 1,62 | 6,50 | 1,10 | 10,2 | -0,24 | |||||||||||

12 | 1,78 | 6,0 | 7,10 | 1,20 | 11,2 | 28° | ||||||||||

14 | 2,02 | 1,2 | ±0,25 | 8,30 | 1,40 | 13,0 | 29° | 45 | -1,6 | |||||||

15 | 2,15 | +0,22 | 7,0 | ±0,36 | 1,5 | 8,90 | 1,50 | 13,9 | 28°30′ | 50 | ||||||

16 | 2,30 | 9,40 | +0,65 | 1,55 | +0,43 | 14,8 | 30° | 0,8 | ||||||||

18 | 2,60 | 8,5 | 2,0 | 10,60 | 1,70 | 16,6 | 31° | 55 | -1,9 | |||||||

20 | 2,85 | 11,80 | 1,85 | 18,5 | -0,28 | 30° | 0,9 | |||||||||

25 | 3,55 | +0,27 | 10,0 | 2,5 | 14,70 | +0,85 | 2,10 | +0,55 | 23,4 | 31° | 1,2 | 65 | ||||

32 | 4,80 | 13,0 | ±0,43 | 3,2 | ±0,3 | 18,90 | 2,45 | 30,0 | 1,3 | |||||||

(Измененная редакция, Изм. N 2).

N 2).

ПРИЛОЖЕНИЕ 2 (Исключено, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1995

Выбор сверла в зависимости от материала

При проведении ремонтных работ любой сложности, будь то крепление картины на стене или капитальный ремонт квартиры, появляется необходимость в технологических отверстиях. Сверло – универсальный инструмент, без которого просто не обойтись при проведении ремонтов всевозможной сложности. На сегодняшний день существует очень много видов сверл, ведь выбор сверла зависит от множества факторов, а потому очень важно не ошибиться, дабы потом не пришлось заменять, а то и просто выбрасывать такой инструмент в случае его преждевременного выхода из строя или невозможности выполнения поставленной задачи.

При выборе сверла необходимо знать следующие параметры:

1. Глубина планируемого технологического отверстия.

2. Диаметр планируемого отверстия.

3. Материал, в котором планируется технологическое отверстие.

Выбор сверла по металлу:

Сверла по металлу – универсальны. Такой инструмент незаменим при проведении работ с металлами, с его помощью можно создать отверстия в сталях, металлокерамике, чугуне и цветных металлах.

Самыми распространенными являются спиральные сверла по металлу. Как правило, такие сверла по металлу представляют собой цилиндрический стержень, в котором выполнены две винтовые канавки, образующие режущие кромки. Канавки эти выполняются под углом в 10-45° к оси режущего инструмента.

Обращать внимание нужно также и на материал, из которого сверло изготовлено. На сегодняшний день самый качественный инструмент для обработки металла производится из быстрорежущей стали (например, Р6М5) либо же легированной (9ХС).

Выбор сверла по бетону:

Бетон – прочный материал, обработать который очень сложно, особенно просверлить отверстие. Как правило, для сверления бетона используются специальные сверла с напайкой из твердого сплава вольфрама и кобальта («победит»). Кроме того, благодаря применению современных технологий при изготовлении режущего инструмента, на рынке появились сверла, изготовленные из модифицированных вольфрамокобальтовых сплавов.

Кроме того, благодаря применению современных технологий при изготовлении режущего инструмента, на рынке появились сверла, изготовленные из модифицированных вольфрамокобальтовых сплавов.

Для обработки кирпича либо бетона используются сверла, у которых наконечники мягкие либо же средней мягкости. В том же случае, если необходимо обработать гранит либо другие твердые материалы (например, ту же плитку), то без использования победитовых сверл с пластинами средней и высокой твердости (дополнительно на них выполняется серия зубцов и обратная заточка) просто не обойтись.

Выбор сверла по древесины:

Для обработки древесины существует широкий выбор узкоспециализированного режущего инструмента. Выделяются три основных вида:

– Спиральные сверла – остро заточенная металлическая спираль, которая используется для создания в древесине отверстий небольшого диаметра (8-28 мм), но довольно существенной глубины (300-600 мм). Благодаря своей спиралевидной форме такой инструмент очень легко выводится из рабочей зоны после завершения работы.

– Перьевые сверла, как правило, применяются в тех случаях, когда необходимо создать какое-либо несквозное отверстие в древесине с диаметром 10 мм и более. Следует отметить, что такое сверло может применяться только для создания отверстий, так как в виду отсутствия режущих кромок на боковой поверхности рассверлить уже имеющееся просто невозможно.

– Цилиндрические (кольцевые, корончатые) сверла широко применяются для создания отверстий большого диаметра (от 26 мм). Основным преимуществом применения таких сверл является возможность получения аккуратного отверстия без задиров и прочих дефектов, а также высокая эффективность обработки.

Материал подготовлен методистом ГМЦ ДОгМ Павшинцевым В.В. с использованием портала http://sdelalremont.ru/

2.4 Геометрические параметры режущей части сверла. Расчет металлорежущих инструментов (червячной фрезы, комбинированного сверла и шлицевой протяжки)

Похожие главы из других работ:

Газодинамический расчет проточной части центробежного компрессора дизеля по среднему диаметру и профилирование ее элементов

2.

1 Геометрические параметры РК

1 Геометрические параметры РКДиаметр колеса на входе: D1==64 мм, выберем D1=64 мм где D0/D1=0.25.0.5, выбираем D0/D1=0,46875 Диаметр втулки рабочего колеса: D0= (D0/D1) ЧD1=30 мм, выбираем D0=30 мм. Диаметр рабочего колеса: D2=D1/ (D1/D2) =110 мм, выбираем D2=110 мм. где D1/D2=0.55.0.75 на основание статических данных…

Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

1.1 Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

1.1.1 Выбирают марку инструментального материала. Для токарных резцов рекомендуется применять твердые сплавы или минералокерамику Учитывая, что обрабатываемый материал ХН60ВТ – сталь жаростойкая, высоколегированная на никелевой основе…

Нарезание крепежной резьбы резцом

5.3 Геометрические параметры резца

Режущая часть резьбового резца для нарезания метрической резьбы характеризуется следующими геометрическими параметрами: углами между проекциями боковых режущих кромок резца на опорную плоскость и боковыми плоскостями резца; передним и. ..

..

Нарезание крепежной резьбы резцом

5.6 Материал режущей части и оптимальные геометрические параметры резцов

При нарезании резьбы на резьботокарных полуавтоматах и универсальных токарных станках, оснащенных резьбонарезающим устройством, применяются резцы с пластинками из твердых сплавов…

Обработка металлов резанием на примере изготовления крышки

7. Выбор материала режущей части

Материал режущей части имеет важнейшее значение в достижении высокой производительности обработки. Так как в нашем случае мы обрабатываем сталь, то целесообразно выбрать в качестве материала режущей части твёрдый сплав…

Проектирование и расчет концевой фрезы

3.3 Геометрические параметры

Руководствуясь справочником [7], проведем расчеты и подбор геометрических параметров фрезы. Профиль зуба фрезы в нормальном сечении с обозначением всех геометрических параметров представлен на рисунке 14, где: высота зуба , где k=0,9. .1…

.1…

Проектирование металлорежущих инструментов

1.3 Определение углов режущей части

Передний угол резца г и задний угол б задаются в наиболее выступающей (базовой) точке резца. Величины углов б и г рекомендуется выбирать из ряда значений: 5, 8, 10, 15, 20, 25. Принимаем г=25 градусов…

Проектирование режущего инструмента (протяжка шлицевая, сверло комбинированное, фреза червячная для обработки шлицевого вала)

4. Определим геометрические параметры режущей части сверла

Главный угол в плане для сверл выбирается в зависимости от свойств обрабатываемого материала. Двойное значение главного угла – 2ц=118о, допуск на главный угол ±3о…

Проектирование фасонного резца, долбяка, протяжки для обработки отверстий

2.1.5 Выбор геометрических параметров режущей части

У долбяков необходимо различать задние и передние углы на вершине зубца и на боковых участках. Эти углы рассматриваются в резных сечениях. Принимаем передний угол г=5є, задний бb=6 є Боковой задний угол определяется с выражения tgбб= tgбb*sinбN=0.1050*0…

Принимаем передний угол г=5є, задний бb=6 є Боковой задний угол определяется с выражения tgбб= tgбb*sinбN=0.1050*0…

Процесс проектирования и использования фасонного резца

1.2 Определение геометрических параметров режущей части и основных конструктивных размеров фасонных резцов.

Определяем наибольшую глубину профиля детали. max=(dmax-dmin)/2=(45-35)/2=5мм, где dmax и dmin соответственно наибольший и наименьший диаметры заготовки. Выбираем величину переднего г0 и заднего б0 углов резца в зависимости от обрабатываемого материала…

Пути и методы повышения эффективности процесса сверления глубоких отверстий

3.1 Изменение геометрических параметров режущей части сверл

К параметрам заточки режущей части инструмента для глубокого сверления относятся: передние углы и соответственно для наружной режущей кромки N и внутренней режущей кромки Т; задние углы , и…

Расчет металлорежущих инструментов (червячной фрезы, комбинированного сверла и шлицевой протяжки)

2.

4 Геометрические параметры режущей части сверла

4 Геометрические параметры режущей части сверлаГлавный угол в плане для сверла выбирается в зависимости от свойств обрабатываемого материала из [2, с. 20, табл. 4]. ; ; . Значения заднего угла: ; ; ; Угол наклона перемычки ш является произвольной величиной, которая получается при заточке…

Расчёт исполнительного механизма, состоящего из двигателя и редуктора

4.1 Геометрические параметры

механизм двигатель мощность редуктор Значения геометрических параметров с формулами приведены в таблице 6…

Специальный инструмент

1.3 Расчет режущей части

Шаг режущих зубьев мм. Размещено на http://www.allbest.ru/ Рисунок 1.2 – Продольный профиль зубьев Полученную величину округляем до ближайшего большего стандартного значения мм…

Технологический процесс получения заготовок типа “вал-шестерня”

2.1.3 Выбор инструментального материала режущей части резца

Для высокопроизводительного чернового точения рекомендуется применять резец с твердосплавной пластинкой из титановольфрамокобальтового сплава (группа ТК) марки Т5К10. ..

..

Устройство и геометрические параметры сверла, зенкера и развертки

Практические рекомендации

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлу. Используя такое устройство, технологическую операцию следует начинать с обработки задней поверхности инструмента. Сверло, которое надо заточить, удерживают по отношению к точильному кругу таким образом, чтобы его режущая часть располагалась параллельно к поверхности круга. Заточка, выполняемая по данной методике, оптимально подходит для сверл по металлу, диаметр которых не превышает 10 мм.

Чтобы качественно точить сверла, диаметр которых больше 16 мм (в том числе и оснащенные твердосплавными пластинами), лучше всего использовать наждачный станок со специальным приспособлением. Применение последнего позволяет не только контролировать угол заточки сверл значительного диаметра, но и выполнять такой процесс с максимальной безопасностью.

Точность заточки в специальном приспособлении достигается точной подгонкой и надежной фиксацией сверла в оправке

Точильные станки, оснащенные дополнительными приспособлениями, рекомендуется использовать в тех случаях, когда необходимо заточить сверла следующих категорий:

- используемые для сверления глухих отверстий, для которого характерно снижение осевого усилия резания;

- универсальные, характеризующиеся повышенной прочностью;

- применяемые для сверления глубоких отверстий и отличающиеся незначительной величиной подточки.

Основная задача, которую решают приспособления, позволяющие качественно заточить сверло по металлу на точильном станке, – это правильное ориентирование режущей части инструмента по отношению к поверхности абразивного круга. Именно поэтому в конструкции такого приспособления имеется специальная опорная плита. На нее устанавливаются сам станок, двигатель, приводящий во вращение точильный круг, а также поворотная колонка, на которой фиксируется обрабатываемый инструмент. Использование такой колонки позволяет затачивать сверла практически в любом пространственном положении, располагая их режущую часть по отношению к поверхности точильного круга под требуемыми углами.

Использование такой колонки позволяет затачивать сверла практически в любом пространственном положении, располагая их режущую часть по отношению к поверхности точильного круга под требуемыми углами.

Можно ли восстановить победитовое сверло

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки. Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру. Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки. Для охлаждения допускается использование любой жидкости, например чистой холодной воды. Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Приспособления для заточки

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Для установления угла заточки можно воспользоваться пластиковым шаблоном, периодически прикладываемым к поверхности.

Заточка на точиле

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

Работать на станке следует осторожно. Сверла больших диаметров способны нагреваться до значительных температур, что приводит к уменьшению прочностных характеристик металла.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection. description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings. AUTHOR}}

AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}параметров бурения | СОЮЗ ИНСТРУМЕНТ CO.

О параметрах бурения

Параметры для сверления и сверления пазов, условия для сверления в таблице доступны.

Уведомление

- Хиты, количество репоинтов и высота стека приведены для общей информации.

Они должны быть

определенный

по качеству отверстий.

Они должны быть

определенный

по качеству отверстий. - Если толщина доски и / или высота стопки не указаны в таблице, обратитесь в Union. Техническая поддержка инструмента команда

- На эти параметры может влиять состояние и производительность как шпинделя, так и бурение машина.

- Прижимная лапка и вакуумная производительность сверлильного станка могут повлиять на качество отверстия.

Настоятельно рекомендуется периодический осмотр, техническое обслуживание и измерения. - Толщина входной и опорной плиты вместе с типом материала может повлиять на

параметры бурения и

Следует тщательно выбирать подходящий продукт.

- Более подробную информацию можно найти в каждом файле параметров.

Материалы

Максимальная скорость шпинделя

Параметр сверления паза

Условия для параметра сверления

Преобразование единиц

| Расстояние | 1м = 1000мм = 39.37 дюймов 1 дюйм = 0,0254 м = 25,4 мм |

|---|---|

| Скорость, скорость подачи, скорость отвода | 1 м / мин = 16,67 мм / сек = 39,37 дюйма / мин = 3,28 футов / мин (SFM) 1 мм / сек = 0,06 м / мин = 2,36 дюйма / мин 1 дюйм / мин = 0,0254 м / мин = 0,423 мм / сек |

| Чип нагрузка | 1 мкм / об = 0. 0393Mil / об. 0393Mil / об. 1 мил / об = 25,4 мкм / об |

Важность параметров бурения

Параметры бурения играют большую роль в достижении бурильщиками хорошей механической скорости проходки (скорости проходки), превосходных характеристик бурения и длительного срока службы долота. Это основные рекомендации, которые помогут бурильщику избежать возгорания долот или повреждения другого бурового оборудования. Имейте в виду, что существует взаимосвязь между параметрами бурения и всеми другими факторами бурения, такими как диаметр используемого вами оборудования, твердость породы или изменчивость грунта.Понимание того, как регулировать параметры бурения, может помочь бурильщикам повысить производительность в сложных условиях бурения. Здесь мы рассмотрим некоторые из них.

Скорость вращения

Скорость вращения следует тщательно выбирать в зависимости от диаметра используемой системы. Многие факторы могут повлиять на выбор скорости вращения. Эти факторы включают скорость проникновения, диаметр долота, глубину отверстия и уровень вибрации.

Многие факторы могут повлиять на выбор скорости вращения. Эти факторы включают скорость проникновения, диаметр долота, глубину отверстия и уровень вибрации.

Если вы быстро проникаете в породу, можно быстрее вращать штанги, что улучшит вашу скорость проходки. Если у вас возникли проблемы с прохождением скалы, вы можете уменьшить число оборотов в минуту, чтобы увеличить скорость проходки. Обороты необходимо измерять с помощью тахометра. Если частота вращения слишком высока по отношению к весу долота, это может привести к полировке долота. Напротив, если частота вращения слишком низкая, это может вызвать преждевременный износ коронки.

В этом руководстве приведены таблицы рекомендуемых скоростей вращения.

Вес на долоте

Давление на долото или сила, прикладываемая к долоту, должны быть как можно более низкими при сохранении хорошей скорости проходки. Вы должны оказывать на коронку столько давления, сколько необходимо для продвижения вперед. Для достижения хорошей скорости проходки вы должны стремиться к идеальному сочетанию скорости вращения и давления на долото.

Для достижения хорошей скорости проходки вы должны стремиться к идеальному сочетанию скорости вращения и давления на долото.

Это соотношение будет меняться по мере добавления каждой стержня. Важно поддерживать достаточную скорость проникновения, чтобы предотвратить полировку алмазов.Последствия слишком высокого давления включают преждевременный износ корончатой коронки, чрезмерное обнажение алмазов в коронке, износ механических компонентов сверла, штанг и колонкового ствола, а также большую вероятность отклонения отверстия. Получите это руководство, чтобы увидеть графики битового давления.

Расход воды

Расход воды должен быть как можно более высоким, но должен соответствовать размеру долота и типу буровой породы. В этом руководстве представлены диаграммы.В очень твердой и прочной породе, где скорость проникновения невысока, поток воды должен быть уменьшен, чтобы обеспечить резку породы и уменьшить риск полировки алмазов.

Всегда следите за тем, чтобы к долоте поступал надлежащий и достаточный поток воды. Предлагается проверить, что ваши стержни не протекают. Убедитесь в отсутствии утечек в системе, включая нагнетательный насос, водопроводы, коллектор и, самое главное, буровые штанги. Необходимо периодически проверять герметичность ваших буровых штанг, чтобы убедиться, что вы не теряете поток через несколько стыков в скважине.

ВЫВОД:

Некоторые корончатые коронки позволяют бурильщикам более свободно регулировать параметры бурения. Мы только что представили коронку RockStar 9 на выставке PDAC на этой неделе, и она обеспечивает большую универсальность. Регулируя параметры бурения, RockStar 9 позволяет бурильщикам увеличивать скорость проходки без ущерба для срока службы долота. Наша техническая команда всегда готова продемонстрировать новые продукты и помочь бурильщикам, поэтому не стесняйтесь обращаться к ним.

Параметр бурения – обзор

5.

7 Планирование скважины

7 Планирование скважиныЕсли вы собираетесь применять методы непрерывной циркуляции, рекомендуется заранее планировать операции бурения, поскольку для определения требуемых параметров бурения необходимо учитывать всю соответствующую информацию о бурении. Если предыдущие попытки бурения были безуспешными, важно знать типы и плотности бурового раствора, а также данные о поровом давлении и давлении гидроразрыва.Инструменты для измерения во время бурения, каротажа во время бурения, (забойного) давления во время бурения (MWD / LWD / PWD) могут использоваться с непрерывной циркуляцией и должны запускаться для записи измерений ECD в реальном времени и других скважин данные по мере продвижения бурения. Это позволяет точно регулировать плотность бурового раствора и скорость циркуляции.

По завершении секции ствола скважины перед вытягиванием бурильной колонны требуется программа спуска, которая контролирует плотность замещающего раствора, и программа вытеснения для поддержания постоянного забойного давления.

Если необходимо спустить хвостовик, он может непрерывно циркулировать и вращаться после того, как подвеска хвостовика и инструмент для спуска будут установлены на бурильной трубе.

CCS можно использовать на любой буровой установке, достаточно большой, чтобы разместить ее на полу буровой, и оснащенной верхним приводом. Сюда входят самые современные мобильные морские буровые установки, платформенные буровые установки и большинство крупных наземных буровых установок. Перед началом работы с системой инспекционная группа из обслуживающей компании должна проверить буровую установку, чтобы определить компоновку оборудования CCS.Наиболее важными элементами являются обеспечение источника электропитания, расположение HPU, а также расположение кабелей управления и гидравлических шлангов.

Единственная необходимая структурная модификация – это установка перепускных коллекторов для бурового раствора и фильтров MWD в нагнетательной линии между насосами и стояком вышки. Это можно сделать в то время, когда обычные буровые работы не будут прерваны. Поскольку весь поток бурового раствора должен пройти через него, прежде чем он будет направлен либо в стояк, либо в основной блок, коллектор фильтра должен располагаться перед байпасным коллектором.Чтобы свести к минимуму воздействие на персонал, необходимо тщательно спланировать прокладку соединения циркуляции бурового раствора высокого давления между MDU и основным блоком на полу буровой, а шланг или жесткую трубу, по возможности, установить заранее.

Поскольку весь поток бурового раствора должен пройти через него, прежде чем он будет направлен либо в стояк, либо в основной блок, коллектор фильтра должен располагаться перед байпасным коллектором.Чтобы свести к минимуму воздействие на персонал, необходимо тщательно спланировать прокладку соединения циркуляции бурового раствора высокого давления между MDU и основным блоком на полу буровой, а шланг или жесткую трубу, по возможности, установить заранее.

Важны состояние и тип верхнего привода, а также количество и состояние основных буровых насосов. В идеале их должно быть три, потому что два насоса обычно работают непрерывно во время бурения с непрерывной циркуляцией. Рекомендуется гибкая система хранения бурового раствора с достаточной емкостью для замены, хранения и обработки объема бурового раствора в скважине, а также эффективная система обработки для поддержания требуемой плотности бурового раствора в циркуляции.

При бурении с непрерывной циркуляцией необходимо изменить методы управления скважиной, и это необходимо сделать до начала бурения. Бурение с уравновешенным давлением (BPD) требует нового подхода к планированию управления скважиной; и необходимо переосмыслить применяемые процедуры контроля скважин. Необходимо помнить о причинах бурения с непрерывной циркуляцией и внедрять процедуры динамического контроля скважины, обучать и готовить буровую бригаду к их применению.

Бурение с уравновешенным давлением (BPD) требует нового подхода к планированию управления скважиной; и необходимо переосмыслить применяемые процедуры контроля скважин. Необходимо помнить о причинах бурения с непрерывной циркуляцией и внедрять процедуры динамического контроля скважины, обучать и готовить буровую бригаду к их применению.

При использовании столба бурового раствора на депрессии необходимо поддерживать циркуляцию, а скважину необходимо контролировать в динамических условиях, чтобы поддерживать ECD на правильном уровне.Обычная процедура остановки циркуляции, подъема забоя и закрытия превенторов для снятия показаний повышения давления перед увеличением веса бурового раствора и выпуском притока не может выполняться при бурении с непрерывной циркуляцией. Такая практика приводит к потере условия BPD и возврату к ситуации потерь / потока при нормальном бурении. На этом фоне необходимо подготовить процедуры контроля скважины, специфичные для скважины и используемой буровой установки, и обучить бригады их применению.

(PDF) Оптимизация параметров резания в зависимости от температуры бурового долота при бурении методом Тагучи

Согласно результатам дисперсионного анализа, наиболее значимым фактором

, влияющим на температуру бурового долота, была скорость подачи

с процентным вкладом 56,15 %.

Оптимальная комбинация параметров для температуры нижнего сверла

была получена с помощью анализа отношения сигнал / шум (S / N)

. Оптимальные условия резания для температуры сверла были определены как скорость резания

170 м / мин, скорость подачи 0.3 мм / мин с сверлом

с покрытием.

Подтверждающие эксперименты были выполнены для проверки оптимальных параметров резки

. Улучшение температуры сверла

от исходных параметров резания

до оптимальных параметров резания составило примерно 1,15 раза.

• Метод экспериментального проектирования Тагучи был эффективным

и эффективным методом оптимизации температуры бурового долота

в процессе бурения.

• Разработаны эмпирические уравнения для прогнозирования температуры бурового долота

с помощью многовариантного RA.В проверочных тестах

, эмпирические уравнения RA имеют

, что указывает на хорошее согласие с экспериментальными результатами.

• Метод проектирования Тагучи, RA смогла обеспечить

минимальных затрат и времени в прикладных программах инженера-технолога –

.

Благодарность

Эта работа была поддержана Проектным отделом научных исследований

Университета Гази (G.Ü. BAP, 07 / 2010-24).

Список литературы

[1] L.Чжу, Т. Джен и др., Исследование охлаждения тепловых труб при бурении

, часть II: Тепловой, структурный статический и динамический анализ

, в: Proceedings of ASME International Mechanical

Engineering Congress and Exposition, vol. 9 (ЧАСТЬ C), 2010. С.

2027–2034.

[2] T.C. Jen et al., Исследование охлаждения тепловых трубок при бурении

приложений. Часть I: Предварительный численный анализ и проверка

Часть I: Предварительный численный анализ и проверка

, Int.J. Mach. Инструменты Manuf 42 (5) (2002) 643–652.

[3] Д. О’Салливан, М. Коттерелл, Измерение температуры детали при механической обработке

, Proc. Inst. Мех. Англ. Часть B (2002) 216.

[4] Х. Эй, У. Дж. Ян, Теплопередача и срок службы металлорежущих инструментов при токарной обработке

, Int. J. Тепломассообмен 41 (3) (1998) 613–623.

[5] Р. Ли, А.Дж. Ши, Температура и напряжение сверления по спиральной головке при сверлении титана с высокой пропускной способностью

// Int. J. Mach. Производство инструментов 47 (2007)

2005–2017.

[6] Т. Уэда, Р. Нозаки, А. Хосокава, Измерение температуры режущей кромки

при бурении: эффект масляного тумана, Анналы CIRP 56 (1)

(2007).

[7] Т. Бено, У. Халлинг, Измерение температуры режущей кромки при бурении

, Процедуры CIRP 3 (2012) 531–536.

[8] R.P. Zeilmann, W.L. Weingaertner, Анализ температуры во время бурения

Ti6Al4V с минимальным количеством смазки, J. Mater.

Mater.

Процесс.Technol. 179 (2006) 124–127.

[9] М. Боно, Дж. Ни, Местоположение максимальной температуры на режущих кромках

сверла, Int. J. Mach. Производство инструментов 46 (7–8) (2006)

901–907.

[10] J.S. Агапиу, М.Ф. DeVries, Об определении термических

явлений во время бурения – Часть II. Сравнение температурных распределений экспериментального

и аналитического спирального сверла, Int. J. Mach.

Производство инструментов. 30 (2) (1990) 217–226.

[11] Дж.З. Чжан и др., Оптимизация шероховатости поверхности при концевом фрезеровании

с использованием метода проектирования Тагучи, J. Mater. Процесс.

Technol. 184 (2007) 233–239.

[12] Г. Тагучи, Э.А. Эль-Саид, Т. Сян, Качественная инженерия в

производственных системах, Макгроу-Хилл, Нью-Йорк, США, Нью-Йорк, 1989.

[13] П.Дж. Росс, Тагучи Методы для качественной инженерии, 2-е изд.,

МакГроу-Хилл, Нью-Йорк, USA, 1996.

[14] М. Гюнай, Э. Юсель, Применение метода Тагучи для определения

оптимальной шероховатости поверхности при точении высоколегированного белого чугуна,

Измерение 46 (2013) 913–919.

[15] М. Налбант и др., Применение метода Тагучи для оптимизации

параметров резания для определения шероховатости поверхности при токарной обработке, Матер. Des.

28 (2007) 1379–1385.

[16] W.H. Ян, Ю.С. Тарнг, Оптимизация параметров резания для

токарных операций на основе метода Тагучи, J. Mater. Процесс.

Technol. 84 (1998) 122–129.

[17] C.K. Toh, Статический и динамический анализ силы резания при высокоскоростном черновом фрезеровании закаленной стали

, Mater.Des. 25 (2004) 41–50.

[18] Р. Чакирог

˘lu, Моделирование температуры, генерируемой на основе параметров резания

при буровых работах, Университет Гази, Институт

науки и технологий, M.Sc. Диссертация, Турция, 2011 (на турецком языке).

R. akırog

lu, A. Acır / Measurement 46 (2013) 3525–3531 3531

Drill_fields (для полей)

Drill_fields (для полей)

Эта страница относится к параметру

Drill_fields, который является частью измерения или меры.

Drill_fieldsтакже может использоваться как часть представления, как описано на странице документации параметраDrill_fields(для представлений).

view: view_name {

Dimension: field_name {

Drill_fields: [field_or_set, field_or_set,…]

}

}

Иерархия | Возможные типы полейИзмерение, измерение в группе измерений, мерапринимаетСписок имен полей или наборов в квадратных скобках |

Drill_fields Параметр управляет тем, что происходит, когда пользователь щелкает значение ячейки таблицы во время исследования данных. Когда пользователь делает это, он «углубляется» в данные, позволяя им видеть отдельные записи, составляющие эту ячейку, ограничивать свой запрос значением ячейки или нарезать данные соответствующим образом.

Когда пользователь делает это, он «углубляется» в данные, позволяя им видеть отдельные записи, составляющие эту ячейку, ограничивать свой запрос значением ячейки или нарезать данные соответствующим образом.

Параметр Drill_fields принимает список полей, наборов или комбинацию обоих полей и наборов.

Если мера использует параметр Drill_fields , любые поля детализации, установленные на уровне представления, не будут применяться к этой мере.

Drilling может быть отключен в некоторых случаях, если используется параметр can_filter .

Когда пользователи щелкают по полю детализации, они переходят в наложение детализации. Данные в наложении имеют сортировку по умолчанию на основе следующего приоритета:

- Первое измерение даты по убыванию

- Если измерение даты не существует, первая мера по убыванию

- Если показатель не существует, первое добавленное измерение по возрастанию

Просверливание

При детализации измерения у вас есть несколько вариантов:

1. Ограничьте запрос значением измерения, которое выбрал пользователь.

Ограничьте запрос значением измерения, которое выбрал пользователь.

В этом случае, когда пользователь щелкает значение измерения, он может выбрать его фильтрацию, как показано в этом примере:

Этот параметр является поведением по умолчанию для измерений и не требует использования поля сверления .

2. Ограничьте запрос значением измерения, которое выбрал пользователь, и замените измерение другим.

Другой вариант – ограничить запрос конкретным значением, и заменяют измерение другим связанным измерением.Например, у вас может быть поле страны, и вы хотите, чтобы его можно было детализировать по штатам. LookML будет выглядеть так:

Dimension: country { sql: $ {TABLE} .country ;; Drill_fields: [состояние] }

В пользовательском интерфейсе Looker эта опция будет отображаться как:

В этом примере, если пользователь выбирает детализацию по штатам, запрос ограничивается США (потому что это значение, на котором они щелкнули), измерение Country заменяется на State , а предварительные меры для детализации переносятся в новый запрос:

Группы измерений типа : время имеют добавленные поля детализации по умолчанию. Каждый таймфрейм может быть детализирован до более детализированных таймфреймов (например, неделя может быть детализирована по дате и времени, но не по месяцу). Однако вы можете ограничить таймфреймы, до которых можно проводить детализацию, используя параметр

Каждый таймфрейм может быть детализирован до более детализированных таймфреймов (например, неделя может быть детализирована по дате и времени, но не по месяцу). Однако вы можете ограничить таймфреймы, до которых можно проводить детализацию, используя параметр Drill_fields :

Dimension_group: created { тип: время временные рамки: [время, число, неделя, месяц, год] sql: $ {TABLE} .created ;; Drill_fields: [created_month, created_date] }

Развертка по меркам

При переходе по иерархии меры отображаются данные на уровне строк об элементах, составляющих эту меру.Следовательно, хотя Drill_fields можно использовать с для любого типа меры, обычно имеет смысл использовать с мерой count или count_distinct . Информация, отображаемая для каждой строки, определяется полями или наборами, которые вы определяете в Drill_fields .

Например, предположим, что у вас есть следующий LookML:

measure: count { тип: количество Drill_fields: [user_details *] } set: user_details { поля: [идентификатор, имя, город, штат, страна] }

Это приведет к следующему взаимодействию с пользователем:

Оптимизация нескольких характеристик обработанного бурового инструмента в процессе бурения Ключевые параметры процесса с использованием методов TOPSIS и ANOVA

Образец цитирования: Sivam Sundarlingam Paramasivam, S. , Банерджи, А., Кулкарни, А., «Оптимизация нескольких характеристик обработанного бурового инструмента в ключевых параметрах процесса бурения с использованием методов TOPSIS и ANOVA», Технический документ SAE 2019-28-0055, 2019, https: // doi. org / 10.4271 / 2019-28-0055.

, Банерджи, А., Кулкарни, А., «Оптимизация нескольких характеристик обработанного бурового инструмента в ключевых параметрах процесса бурения с использованием методов TOPSIS и ANOVA», Технический документ SAE 2019-28-0055, 2019, https: // doi. org / 10.4271 / 2019-28-0055. Загрузить Citation

Автор (ы): Сундар Сингх Шивам Сундарлингам Парамасивам, Айшик Банерджи, Аванти Кулкарни

Филиал: Институт науки и технологий SRM

Страниц: 11

Событие: Международная конференция по достижениям в области дизайна, материалов, производства и инженерии поверхностей для мобильности

ISSN: 0148-7191

e-ISSN: 2688-3627

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings. CREATE_NEW_COLLECTION}} *

CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.ПРОДУКТЫ}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$ select.selected.display}}

LANGUAGE}}

{{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}} .

18,0

18,0

Они должны быть

определенный

по качеству отверстий.

Они должны быть

определенный

по качеству отверстий.