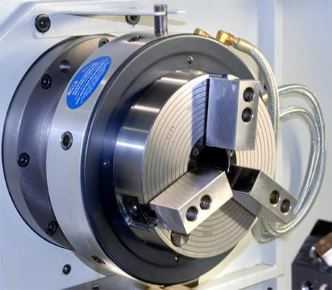

Трехкулачковый самоцентрирующийся патрон, характеристики и нюансы

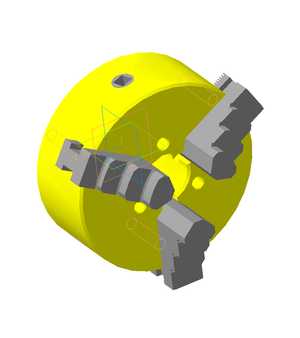

Трехкулачковый патрон является одной из разновидностей кулачков для токарных станков. Они предназначаются для зажима заготовок различной формы, будь то цилиндрические, прямоугольные или другие варианты. Используются на мелкосерийных, единичных и серийных производствах. Трехкулачковый самоцентрирующийся патрон не требует времени на переналадку при смене заготовки на другой диаметр.

Трехкулачковый патрон является одной из разновидностей кулачков для токарных станков. Они предназначаются для зажима заготовок различной формы, будь то цилиндрические, прямоугольные или другие варианты. Используются на мелкосерийных, единичных и серийных производствах. Трехкулачковый самоцентрирующийся патрон не требует времени на переналадку при смене заготовки на другой диаметр.

Технические характеристики

Корпус патронного устройства выполняется из высококачественного чугуна специального изготовления. Технические характеристики стандартного трехкулачкового патронного изделия самоцентрирующегося типа:

Наружный диаметр 250 миллиметров;

Наружный диаметр 250 миллиметров;- диаметр присоединительного пояска 200 миллиметров;

- диаметр отверстия в корпус 76 миллиметров;

- крепежные отверстия имеют диаметр расположения 224 миллиметра;

- наибольший наружный диаметр изделия, зажимаемого в прямых и обратных кулачках составляет соответственно 120 и 266 миллиметров;

- Наибольшая допустимая частота вращения составляет 2000 оборотов в минуту;

- Масса устройства составляет 29 килограммов;

- Крепится патронный элемент при помощи 6 болтов вида М12.

Применяя прямые и обратные кулачки, с помощью него можно фиксировать установки различных размеров и диаметров. Прямой кулачок применяют, чтобы закрепить обрабатываемую заготовку за наружную поверхность для вала или внутреннюю поверхность отверстия в заготовке.

Точностные особенности

Что касается точностных характеристик, то они зависят от диаметра и общих размеров заготовок, а также схем установки. В различных случаях будут такие характеристики:

При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;

При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;- Первая схема закрепления подходит для заготовок диаметром от 5 до 118 миллиметров, здесь присутствует только радиальное биение в 0,040 миллиметров на длине 80 миллиметров;

- Второй вариант закрепления для заготовок диаметром от 77 до 188 миллиметров и от 160 до 250 миллиметров имеет биение торцевое и радиальное величиной 0,025 и 0,045 миллиметра соответственно;

- Имеется также и вариант закрепления заготовки за внутреннюю поверхность с прямыми кулачками. Параметры и виды биений аналогичны предыдущему варианту, но диаметр заготовок здесь находится в диапазоне от 62 до 174 миллиметров и от 145 до 256 миллиметров.

Так рассматривают и находят точностные характеристики трехкулачковых патронов. При этом для каждой заготовки и каждого диаметра могут быть свои параметры биения, подходящие способы крепления в кулачках.

Устройство и принцип работы

Кулачки устройства плавно и одновременно перемещаются при помощи диска. На одной стороне этого диска выполняются пазы в форме архимедовой спирали, в которых располагаются нижние выступы кулачков. Другая сторона имеет коническое зубчатое колесо, которое сопряжено с тремя другими зубчатыми колесами.

Кулачки устройства плавно и одновременно перемещаются при помощи диска. На одной стороне этого диска выполняются пазы в форме архимедовой спирали, в которых располагаются нижние выступы кулачков. Другая сторона имеет коническое зубчатое колесо, которое сопряжено с тремя другими зубчатыми колесами.

Когда совершается поворот ключом одного из трех колес, диск также поворачивается за счет зубчатого сцепления. Благодаря спирали он перемещает одновременно и последовательно все три кулачка по пазам корпуса патронного механизма. В зависимости от того, в каком направлении происходит вращение диска, кулачки приближаются или удаляются от центра устройства, освобождая или зажимая деталь. Также трехкулачковое устройство нужно еще и для того, чтобы повысить износостойкость с помощью закалки.

Некоторые нюансы

Патрон трехкулачковый имеет некоторые нюансы в обслуживании и работе. Вначале необходимо расконсервировать патрон и ознакомиться с его паспортом. После этого закрепить патрон с помощью болтов и проверить надежность крепления.

Когда предыдущие действия произведены, необходимо запустить станок на малых оборотах, проверить значения радиального и торцевого биения патрона на холостом ходу с помощью вспомогательного инструмента. Лишь после этого можно приступать к полноценной работе на станке.  В комплектацию входят непосредственно патрон трехкулачковый с обратными и прямыми кулачками, крепежные элементы, шестигранный и четырехгранный ключи, а также технический паспорт патрона.

В комплектацию входят непосредственно патрон трехкулачковый с обратными и прямыми кулачками, крепежные элементы, шестигранный и четырехгранный ключи, а также технический паспорт патрона.

Гарантийный срок эксплуатации такого устройства составляет 1 год со дня продажи или покупки, при условии соблюдения потребителем правил хранения и эксплуатации патрона.

Трехкулачковые патроны самоцентрирующегося вида обладают простой конструкцией и очень хорошим функционалом. Они надежны и способны служить достаточно долго без дополнительного ремонта. При покупке всегда требуйте у продавца паспорт устройства и лицензию. это поможет избежать некачественных товаров и проблем с эксплуатацией в будущем. Удачной работы с трехкулачковыми патронами на станках различной конструкции!

tokar.guru

Что такое токарный патрон. Трехкулачковые самоцентрирующие патроны. Основные варианты конструкции

Кулачковые патроны предназначены для зажима заготовок цилиндрической, прямоугольной и фасонных форм. Закрепляются на шпинделе с помощью фланцев или напрямую.

По количеству кулачков бывают:

- двухкулачковыми;

- трехкулачковыми;

- четырехкулачковыми.

Устанавливаются на различные типы токарных станков: токарно-винторезные, револьверные, карусельные и т.п., а также делительные головки и другие приспособления.

Шестикулачковый токарный патрон

Двухкулачковые патроны

2-х кулачковые токарные патроны применяются для крепления сложных несимметричных и фасонных заготовок (нецилиндрических), т.е. в таких случаях, когда установка в трехкулачковом требует много больше времени или вообще не возможна. Самоцентрирующиеся 2-х кулачковые приспособления способны закреплять в сменных губках необработанные поверхности.

Двухкулачковый

2-х кулачковый

Корпус изготавливается из стали 45, чугуна, кулачки из цементируемых сталей, например, 20Х, ходовой винт – легированной стали. Подвижные части — термообрабатываются.

Двухкулачковые патроны производятся двух типов:

- ручные – зажим детали осуществляется поворотом спец. ключа, вставляемого в гнездо, в результате чего, кулачки смещаются и центрируют деталь относительно оси шпинделя;

- механизированный – с пневматическим приводом – агрегат имеет пневмоцилиндр с поршнем, который перемещает ползуны, осуществляющих разжим и зажим заготовок.

Диаметры изготавливаемых приспособлений стандартизированы: 150, 200, 250, 300, 375 мм. 2-х кулачковые токарные агрегаты с пневмоприводом изготавливают диаметрами 160, 250, 320, 400 мм с ходом кулачков 5 – 10 мм.

Основным недостатком является смещение центра заготовки из-за перекоса кулачков в направляющих по причине зазора. Поэтому крайне важно минимизировать зазор между кулачками и направляющими.

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

3-х кулачковый

3-хкулачковый

Трехкулачковый

3-х кулачковый

3-хкулачковый

Трехкулачковый

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

Диаметром от 80 до 160 мм

Диаметром от 200 до 400 мм

Преимущества:

- более сильный зажим;

- большая точность;

Недостатки:

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Четырехкулачковые патроны

4-х кулачковые патроны применяются для зажима заготовок некруглой и несимметричной формы. Кулачки четырехкулачкового патрона регулируются независимо и для обработки поверхности детали необходимо установить таким образом, чтобы ее ось совпала с осью шпинделя. Самоцентрирующие встречаются не часто. Приспособления являются универсальными и применяются в единичном и мелкосерийном производстве в ремонтных и инструментальных цехах.

Четырехкулачковый

4-х кулачковый

4-хкулачковый

Каждый кулачок перемещается в радиальном направлении отдельно за счет вращения винтов.

Чтобы определить возможность обработки в 4-х кулачковом патроне необходимо рассчитать отношение длины заготовки и ее диаметра. Если полученный результат будет более 4 единиц, то возможность обработки отсутствует.

На токарных станках крепятся через промежуточный фланец или непосредственно на фланцевых концах шпинделя.

ГОСТы на кулачковые патроны

Скачать ГОСТ 14903-69 «Патроны самоцентрирующие двухкулачковые»

Стремительное развитие металлообрабатывающего комплекса сложно представить без постоянного совершенствования станочного оборудования. Оно определяет скорость заточки деталей, со

owix.ru

Приспособление трехкулачковый патрон. Выбор и виды токарных патронов.

Существует несколько типов самоцентрирующих трехкулачковых патронов (с ручным приводом), различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности детали, за которую она закрепляется в патроне, должна совпасть с осью вращения шпинделя станка.

Одним из наиболее употребительных патронов является спиральный самоцентрирующий трехкулачковый патрон (рис. 52). В корпусе 3 этого патрона заложена стальная коническая шестерня 4, на обратной стороне которой имеется спиральная канавка. На кулачках 2 патрона сделано несколько выступов, которые входят в спиральную канавку шестерни 4. При вращении одной из трех шестерен 1 посредством ключа (квадратный хвост которого еходит в такое же отверстие в торце шестерни) вращается шестерня 4. Под действием спирали, нарезанной на обратной стороне этой шестерни, кулачки будут перемещаться в пазах корпуса патрона, что и требуется для закрепления детали.

Рис 52 Спиральный самоцентрирующий трехкулачковый патрон и его детали

Рассматриваемый патрон имеет два комплекта кулачков. Один из этих комплектов (кулачки 2) используется для закрепления детали за ее внутреннюю, а другой (кулачки 5) – за ее наружную поверхность.

При небольшом диаметре наружной поверхности, за которую деталь закрепляется в патроне, можно использовать и кулачки 2. Кулачки в этом случае соприкасаются с деталью поверхностями А. Такой способ особенно часто применяется при изготовлении деталей из прутка, пропущенного через отверстие в шпинделе. Кулачки 5 используются иногда для закрепления детали за поверхность отверстия. Они соприкасаются в этом случае с деталью поверхностями В и работают, как говорят, «на разжим».

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того, как при вращении большой шестерни первый выступ этого кулачка войдет в спиральную канавку, можно вводить в следующий паз кулачок с цифрой 2, а затем (в последний паз) кулачок с цифрой 3.

При правильной сборке патрона все кулачки, доведенные вращением большой шестерни до центра, должны плотно касаться друг друга. При неправильной сборке патрона коснутся только два кулачка, а третий не будет касаться остальных. В этом случае следует вывести все кулачки и ввести их снова в пазы корпуса патрона, как это было сказано выше.

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06-0,12 мм (в зависимости от диаметра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона (рис. 53) и положение детали получается неправильным.

Рис. 53. Положение детали, закрепленной в патроне с изношенными пазами для кулачков

Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (рис. 54, а).

Рис. 54. Разрезная втулка (а) и накладные кольца (б), повышающие точность центрирования патроном

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком-либо кулачке надо сделать отметки мелом или закернить. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами чугунные кольца (рис. 54, б). Головки винтов не должны выступать над поверхностью колец. Установив кулачки в положение, близкое к требуемому для закрепления данной детали, делают в кольцах выточку по диаметру детали.

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

Кулачковые патроны предназначены для зажима заготовок цилиндрической, прямоугольной и фасонных форм. Закрепляются на шпинделе с помощью фланцев или напрямую.

По количеству кулачков бывают:

- двухкулачковыми;

- трехкулачковыми;

- четырехкулачковыми.

Устанавливаются на различные типы токарных станков: токарно-винторезные, револьверные, карусельные и т.п., а также делительные головки и другие приспособления.

Шестикулачковый токарный патрон

Двухкулачковые патроны

2-х кулачковые токарные патроны применяются для крепления сложных несимметричных и фасонных заготовок (нецилиндрических), т.е. в таких случаях, когда установка в трехкулачковом требует много больше времени или вообще не возможна. Самоцентрирующиеся 2-х кулачковые приспособления способны закреплять в сменных губках необработанные поверхности.

Двухкулачковый 2-х кулачковый

Двухкулачковый невращающийся патрон

Двухкулачковый невращающийся патрон

Корпус изготавливается из стали 45, чугуна, кулачки из цементируемых сталей, например, 20Х, ходовой винт – легированной стали. Подвижные части — термообрабатываются.

Двухкулачковые патроны производятся двух типов:

- ручные – зажим детали осуществляется поворотом спец. ключа, вставляемого в гнездо, в результате чего, кулачки смещаются и центрируют деталь относительно оси шпинделя;

- механизированный – с пневматическим приводом – агрегат имеет пневмоцилиндр с поршнем, который перемещает ползуны, осуществляющих разжим и зажим заготовок.

Диаметры изготавливаемых приспособлений стандартизированы: 150, 200, 250, 300, 375 мм. 2-х кулачковые токарные агрегаты с пневмоприводом изготавливают диаметрами 160, 250, 320, 400 мм с ходом кулачков 5 – 10 мм.

Основным недостатком является смещение центра заготовки из-за перекоса кулачков в направляющих по причине зазора. Поэтому крайне важно минимизировать зазор между кулачками и направляющ

sellprint.ru

Патрон трехкулачковый принцип действия. Токарные патроны

Эти приспособления служат для закрепления относительно коротких деталей. Они различаются по типу привода на ручные и механизированные, а по числу кулачков — на двух-, трех- и четырехкулачковые. Патроны могут быть самоцентрирующими и с независимым перемещением кулачков, универсальными и специальными. Различаются они и по конструкции на клиновые, рычажно-клиновые, рычажные, спирально-реечные, винтовые и т. п.

Технические требования на токарные патроны общего назначения регламентированы ГОСТ 1654–71. Установлено четыре класса точности патронов: Н — нормальной точности; П — повышенной точности; В — высокой точности; А — особо высокой точности в зависимости от величин допускаемой неуравновешенности (дисбаланса) и предельных отклонений от геометрической формы и расположения поверхностей патронов. Радиальное биение контрольного пояска самоцентрирующих патронов диаметром до 630 мм не должно превышать 10 мкм для классов точности А и В и 20 мкм для классов точности Н и П.

Трехкулачковые самоцентрирующие патроны

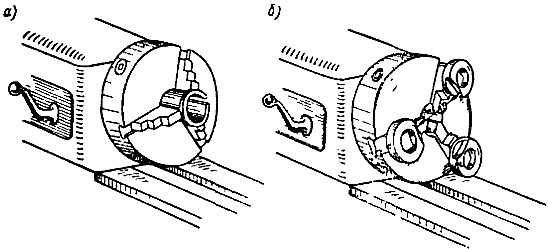

Рисунок 1.1 – Конструкции трехкулачковых спирально-реечных самоцентрирующихся патронов с ключевым зажимом.

Эти патроны получили наибольшее распространение в производственной практике как наиболее удобные и надежные для закрепления деталей цилиндрической формы. Они выполняются с ручным и механизированным приводами.

Самоцентрирующие ключевые трехкулачковые патроны общего назначения (ГОСТ 2675–71) с ручным приводом выполняются спирально-реечного типа с цельными или сборными кулачками. В зарубежной практике наиболее распространены также ключевые спирально-реечные патроны с плоской (Архимедовой) спиралью и конической зубчатой передачей к спиральному диску. Патроны крепятся к концам шпинделей только с помощью промежуточных фланцев (ГОСТ3889–71). Конструкции трехкулачковых спирально-реечных самоцентрирующих токарных патронов для шпинделей с резьбовыми и фланцевым концами показаны на рисунке 1.1.

Рисунок 1.2 – Универсальный самоцентрирующий патрон с ключевым зажимом

В чугунный или стальной корпус патрона установлен спиральный диск 2, находящийся в зацеплении с рейками 3. Во время вращения диска рейки перемещаются в Т-образных пазах корпуса. Диск 2 приводится во вращение при помощи одного из трех конических колес 6, вмонтированных в радиальные отверстия корпуса и законтренных в нем штифтами 8. Крышка 7 удерживает спиральный диск 2 от перемещения в осевом направлении и одновременно служит для защиты от попадания грязи и мелкой стружки в патрон. В крестообразном пазу реек 3 устанавливаются и закрепляются винтами 4 прямые или обратные накладные кулачки 5. В ряде случаев патроны изготовляются с цельными прямыми и обратными кулачками с нарезанными на их основаниях рейками для непосредственного сопряжения со спиральным диском 2. Общий вид патрона изображен на рис. 2. На рис. 3 дан общий вид самоцентрирующего реечного патрона, описание которого дается ниже. Прямые цельные и накладные кулачки предназначены для зажима деталей по наружной поверхности большими призмами, а по отверстию — ступенями кулачков. Обратные цельные и накладные кулачки используются для зажима деталей ступенями кулачков по наружной поверхности большого диаметра.

Рисунок 1.3 – Универсальный самоцентрирующий реечный патрон

Недостаток патронов заключается в линейном контакте в сопряжении витков спирали с рейками кулачков, что вызывает повышенные давления в сопряжении, в результате чего происходит сравнительно быстрый износ центрирующего механизма и потеря точности. В настоящее время у нас и за рубежом применяются закалка и шлифование витков спирали и реек кулачков, что повышает износоустойчивость и долговечность патронов. Однако операция шлифования требует применения специального оборудования и нуждается в дальнейшем совершенствовании. В связи с этим разработан и применяется вариант универсального трехкулачкового самоцентрирующего патрона с винтовым центрирующим механизмом.

Винтовые трехкулачковые самоцентрирующие патроны с ключевым зажимом в течение ряда лет изготовляются в ФРГ фирмой «Мундорф» в качестве основной продукции и конкурируют с патронами спирально-реечного типа.

Три винта в этих патронах связаны общей конической передачей, приводимой в действие ключом посредством червячной пары. Кулачки являются полугайками и при вращении винтов осуществляют радиальное перемещение и зажим деталей.

Преимущества патронов с винтовым центрирующим механизмом заключаются в следующем.

- 1. Контакт винтовых поверхностей, осуществляемый по всей ширине кулачка (который работает как полугайка) обусловливает пониженные давления в сопряжении

www.territorylady.ru

Трехкулачковый патрон для токарного станка. Кулачковые патроны токарных станков. Назначение и особенности эксплуатации

Кулачковые патроны предназначены для зажима заготовок цилиндрической, прямоугольной и фасонных форм. Закрепляются на шпинделе с помощью фланцев или напрямую.

По количеству кулачков бывают:

- двухкулачковыми;

- трехкулачковыми;

- четырехкулачковыми.

Устанавливаются на различные типы токарных станков: токарно-винторезные, револьверные, карусельные и т.п., а также делительные головки и другие приспособления.

Шестикулачковый токарный патрон

Двухкулачковые патроны

2-х кулачковые токарные патроны применяются для крепления сложных несимметричных и фасонных заготовок (нецилиндрических), т.е. в таких случаях, когда установка в трехкулачковом требует много больше времени или вообще не возможна. Самоцентрирующиеся 2-х кулачковые приспособления способны закреплять в сменных губках необработанные поверхности.

Двухкулачковый

2-х кулачковый

Двухкулачковый невращающийся патрон

Корпус изготавливается из стали 45, чугуна, кулачки из цементируемых сталей, например, 20Х, ходовой винт – легированной стали. Подвижные части — термообрабатываются.

Двухкулачковые патроны производятся двух типов:

- ручные – зажим детали осуществляется поворотом спец. ключа, вставляемого в гнездо, в результате чего, кулачки смещаются и центрируют деталь относительно оси шпинделя;

- механизированный – с пневматическим приводом – агрегат имеет пневмоцилиндр с поршнем, который перемещает ползуны, осуществляющих разжим и зажим заготовок.

Диаметры изготавливаемых приспособлений стандартизированы: 150, 200, 250, 300, 375 мм. 2-х кулачковые токарные агрегаты с пневмоприводом изготавливают диаметрами 160, 250, 320, 400 мм с ходом кулачков 5 – 10 мм.

Основным недостатком является смещение центра заготовки из-за перекоса кулачков в направляющих по причине зазора. Поэтому крайне важно минимизировать зазор между кулачками и направляющими.

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

3-х кулачковый

3-хкулачковый

Трехкулачковый

3-х кулачковый

3-хкулачковый

Трехкулачковый

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

Диаметром от 80 до 160 мм

Диаметром от 200 до 400 мм

Преимущества:

- более сильный зажим;

- большая точность;

Недостатки:

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Четырехкулачковые патроны

4-х кулачковые патроны применяются для зажима заготовок некруглой и несимметричной формы. Кулачки четырехкулачкового патрона регулируются независимо и для обработки поверхности детали необходимо установить таким образом, чтобы ее ось совпала с осью шпинделя. Самоцентрирующие встречаются не часто. Приспособления являются универсальными и применяются в единичном и мелкосерийном производстве в ремонтных и инструментальных цехах.

Четырехкулачковый

4-х кулачковый

4-хкулачковый

Каждый кулачок перемещается в радиальном направлении отдельно за счет вращения винтов.

Чтобы определить возможность обработки в 4-х кулачковом патроне необходимо рассчитать отношение длины заготовки и ее диаметра. Если полученный результат будет более 4 единиц, то возможность обработки отсутствует.

На токарных станках крепятся через промежуточный фланец или непосредственно на фланцевых концах шпинделя.

ГОСТы на кулачковые патроны

Скачать ГОСТ 14903-69 «Патроны самоцентрирующие двухкулачковые»

Эти приспособления служат для закрепления относительно коротких деталей. Они различаются по типу привода на ручные и механизированные, а по числу кулачко

owix.ru

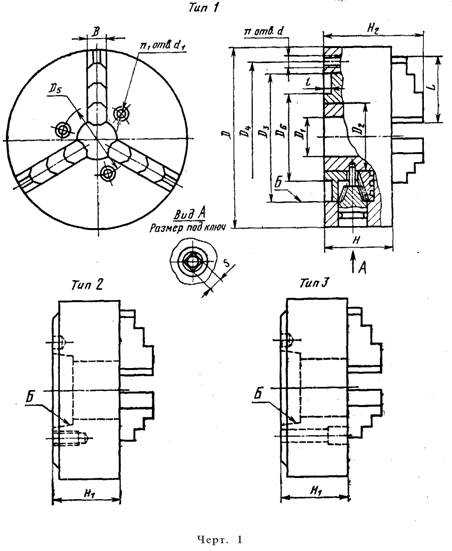

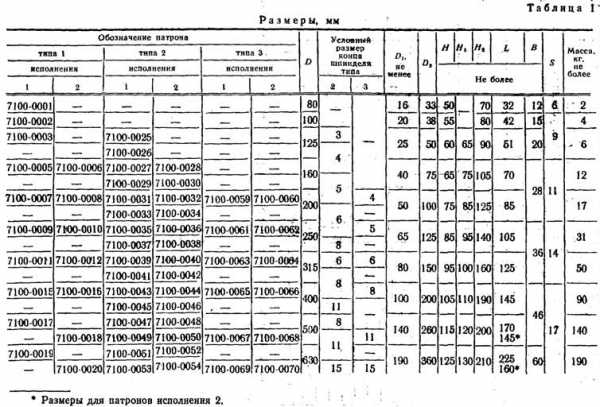

ГОСТ 2675-80 на токарные патроны трехкулачковые

ГОСТ 2675-80 ПАТРОНЫ САМОЦЕНТРИРУЮЩИЕ ТРЕХКУЛАЧКОВЫЕ

(скачать в формате PDF)

1. Стандарт распространяется на самоцентрирующие спирально-реечные трехкулачковые патроны классов точности Н, П, В, А, устанавливаемые на шпиндели станков через переходные фланцы и непосредственно на фланцевые концы шпинделей.

2.Патроны должны изготавливаться типов:

Тип 1 – с цилиндрическим, центрирующим пояском и с креплением через промежуточный фланец по ГОСТ 3889-80.

Тип 2 – с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593-72;

Тип 3 – с креплением непосредственно на фланцевые концы шпинделей по ГОСТ 12595-85.

1, 2. (Измененная редакция, изм. № 1).

3. Патроны всех типов изготавливаются исполнений:

– с цельными кулачками,

– со сборными кулачками.

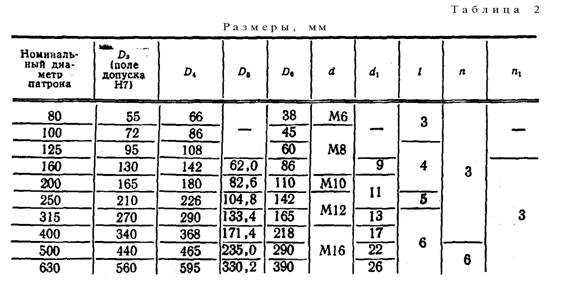

4. Основные размеры патронов типов 1, 2, 3 должны соответствовать указанным на чертеже 1 и в таблице 1.

Пример условного обозначения патрона типа 1, диаметром 200 мм с цельными кулачками, класса точности Н:

Патрон 7100-0007 ГОСТ 2675- 80

То же, патрона типа 2 диаметром 200 мм, устанавливаемого на шпиндель с условным размером 5, со сборными кулачками, класса точности П:

Патрон 7100-0032-П ГОСТ 2675-80

Присоединительные размеры патронов типа 1 должны соответствовать указанным на чертеже 1 и в таблице 2.

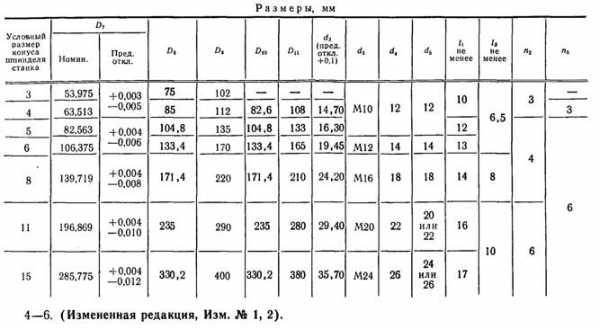

Присоединительные размеры патронов типов 2 и 3 должны соответствовать указанным на чертеже 2 и в таблице 3.

Выбрать и купить подходящий Вам патрон вы можете здесь:

www.stankoopt.ru

Токарные патроны для станков – виды, нюансы выбора различных токарных патронов. Кулачки для токарных патронов.

Токарный патрон — важный элемент оснастки токарного станка. От того, насколько надежно закреплена заготовка на станке, зависит точность обработки. От качества изготовления патрона – зависит длительность эксплуатации. В процессе совершенствования металлообрабатывающих технологий было разработано множество конструкций патронов, из которых были выбраны наиболее эффективные.

Закрепление патронов на токарном станке

Крепление и центрирование токарных патронов производится на шпинделе токарного станка. Диаметры патронов и способы их крепления – стандартизированы. В зависимости от производителя патроны будут обозначаться типом (по ISO) или исполнением (по Гост). Распространенная конструкция конца шпинделя – это крепление типа С или типа D (cam-lock). Существуют и другие конструкции шпинделя.

Для крепления токарных патронов широко используются фланцы и планшайбы, размещаемые на шпинделе. Они имеют такую же конструкцию, как и фланец токарного патрона, однако такие приспособления позволяют значительно повысить универсальность, поскольку на них можно устанавливать различные патроны. На планшайбах имеются многочисленные отверстия для затяжных болтов и центрирующий выступ. При установке патрона на планшайбу или фланец также можно добиться высокой точности.

Виды токарных патронов

Токарные патроны делятся на такие виды:

- Механические. Наиболее распространенный класс патронов, разделяется на кулачковые, поводковые, цанговые. Первая группа сейчас практически вытеснила вторую и, в свою очередь, делится на самоцентрирующиеся, обычно с 3 кулачками, и несамоцентрирующиеся, у которых количество кулачков может быть 2, 4 или 6. Шестикулачковые патроны используются реже всего.

- Механизированные: Пневматические, гидравлические, электрические. Автоматизируют процесс зажима-разжима заготовки с заданным усилием. Гидравлические патроны чаще используются на станках с диаметром патрона больше 200 мм (диаметры импортных патронов указаны в дюймах 6, 8, 10, 12, 15 и далее дюймов). Пневматические патроны применяются на токарных автоматах. Цанговые патроны служат для зажима прутковой заготовки относительно небольшого диаметра. Электрические. не получили широкого распространения.

|

|

| Токарный патрон с механическим управлением | Патрон с пневматическим приводом |

Наружный диаметр токарных патронов находится в пределах 80-1000 мм, из которых наибольшей популярностью пользуются патроны диаметром 80-400 мм. Для изготовления токарных патронов используется сталь и чугун. Особенно прочными выполняются кулачки для токарных патронов, которые испытывают значительные поверхностные и истирающие нагрузки в процессе работы. Поэтому для их производства применяется высококачественная сталь, которая подвергается закалке.

Двухкулачковые патроны

Патроны этого типа имеют достаточно простое строение. Они могут быть ручными с двухзаходным винтом или с механическим приводом. В ручных устройствах винт располагается либо среди кулачков, либо сбоку.

Главный недостаток двухкулачковых патронов — при перекосе кулачков в направляющих из-за боковых зазоров происходит смещение центра заготовки. Поэтому направляющие тщательно шлифуют, а кулачки подгоняют под них с минимальным зазором.

Ходовой винт выполняется из прочных легированных сталей с высоким содержанием хрома. Кулачки производятся из цементируемой стали, термическая обработка которой придает высокую прочность.

Трехкулачковые патроны

Трехкулачковый патрон получил наибольшее распространение. Причина высокой популярности — быстрота крепления деталей, что особенно важно в мелкосерийном производстве, где смена заготовок происходит весьма часто.

В отличие от патронов клинореечного типа, этот патрон не требует времени на переналадку, когда устанавливается заготовка другого размера. Центрирование патрона может выполняться цилиндрическим пояском или конусом.

Патрон представляет массивную планшайбу, в которой прорезаны радиальные пазы. В них перемещаются три кулачка, приводимые в действие конической зубчатой передачей, которая смонтирована внутри планшайбы. Одно из колец снабжено торцевой резьбой, называемой спиралью Архимеда, при помощи которой его можно вращать ключом. При вращении этой спирали происходит одновременное перемещение всех кулачков.

Четырехкулачковые патроны

Патрон этого типа имеет кулачки, которые перемещаются независимо друг от друга, что обеспечивает ему широкие возможности. С другой стороны, из-за потребности в центрировании заготовки закрепление детали требует большего времени, чем на самоцентрируемых устройствах.

Наиболее простые четырехкулачковые токарные зажимы представляют собой чугунную планшайбу, на которой винтами зажимаются кулачки. Планшайба имеет лучевые пазы, на которых возможно размещение дополнительной оснастки.

Для крупных станков используются массивные патроны с Т-образными пазами. Перемещение кулачков выполняется винтами, ось которых лежит на плоскости планшайбы. В таких патронах часто используются составные кулачки.

Выбор токарного патрона

Выбор патрона ведется в зависимости от обрабатываемой детали. Двухкулачковые патроны применяются для зажима небольших фасонных заготовок. Для простых симметричных заготовок чаще всего используются трехкулачковые патроны, которые позволяют быстро закрепить деталь на шпинделе. Чтобы зажать несимметричную деталь, применяются двух- или четырехкулачковые патроны. Благодаря независимому перемещению кулачков, их можно настроить на детали различной формы.

Если длина заготовки превышает ее диаметр в 4 раза и более, то ее крепление выполняется патроном, в зависимости от формы, и подвижным центром задней бабки. Другим вариантом является применение крепления заготовки в центрах с использованием поводкового патрона для передачи вращающего момента. Таким образом можно закреплять деталь, длина которой превышает диаметр в 10 раз. Для еще более длинных заготовок используются дополнительные опоры — люнеты.

Несмотря на все разнообразие патронов для токарных станков с ЧПУ, некоторые детали сложной и несимметричной формы невозможно закрепить в них. Для таких заготовок используются планшайбы с противовесом.

stankomach.com

Наружный диаметр 250 миллиметров;

Наружный диаметр 250 миллиметров; При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;

При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;