Фрезеровка печатных плат в домашних условиях / Хабр

Я не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

В моем случае результат получился неудовлетворительный.

Учет кривости текстолита

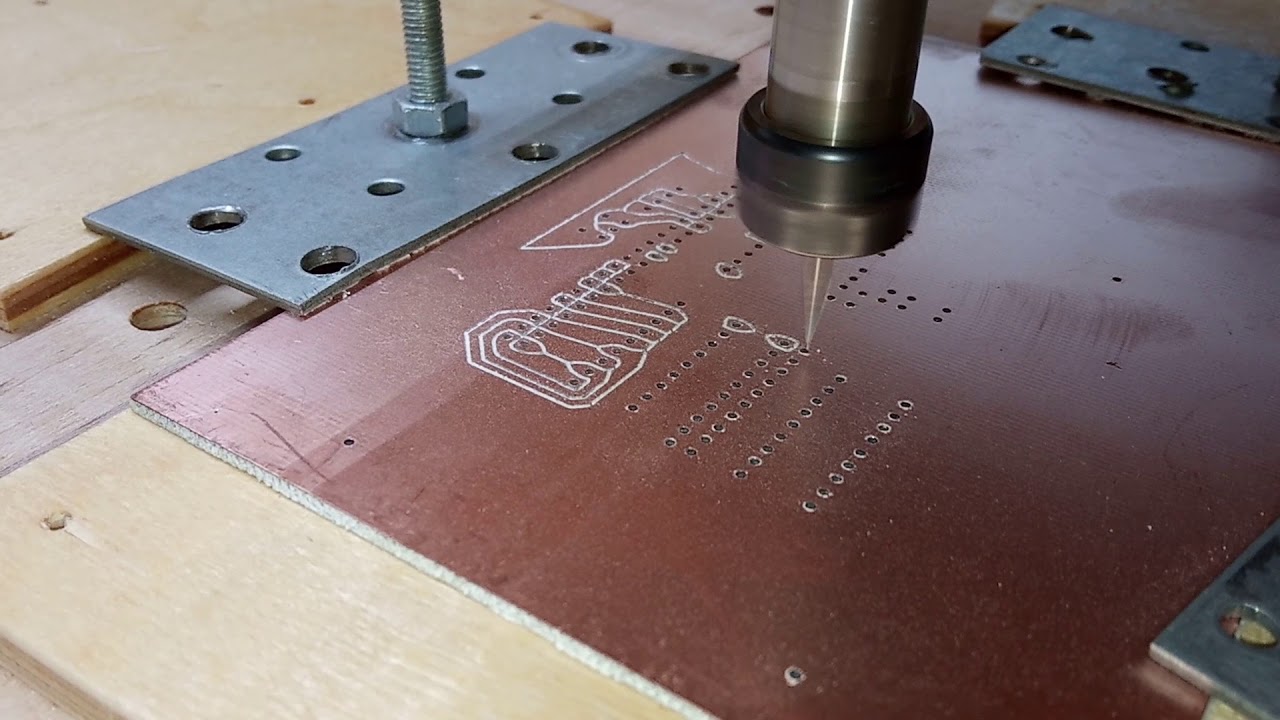

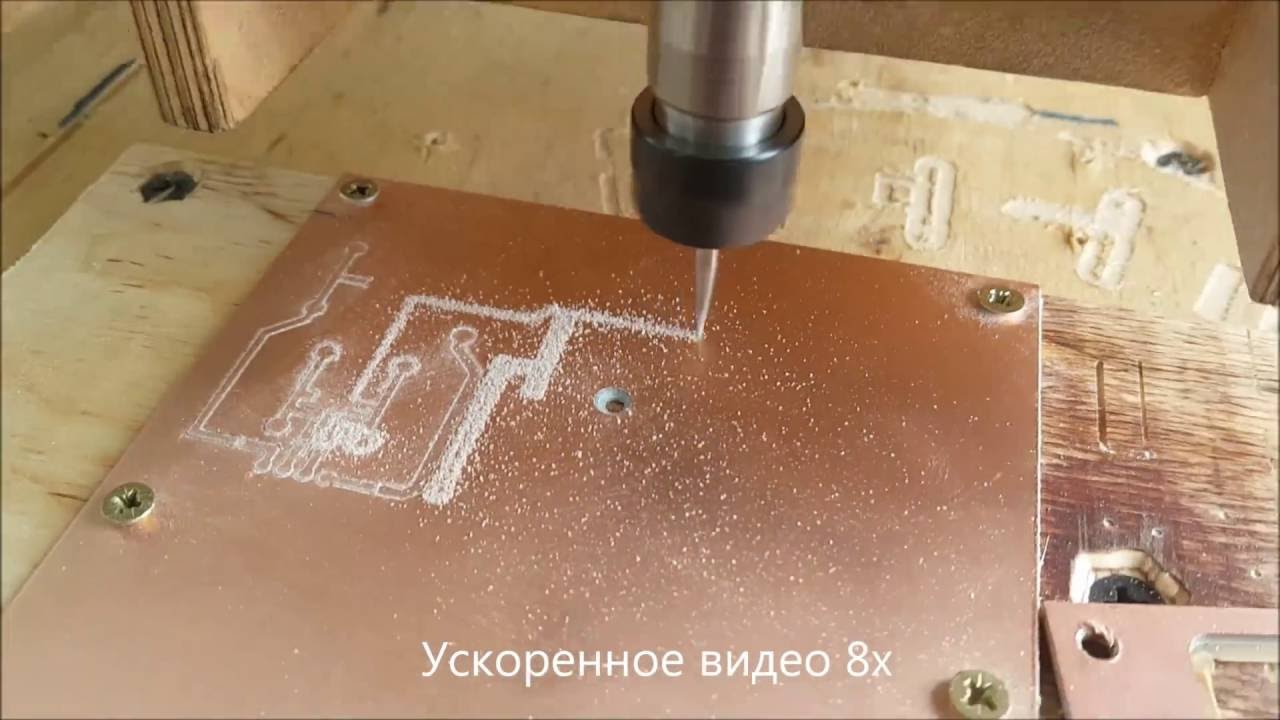

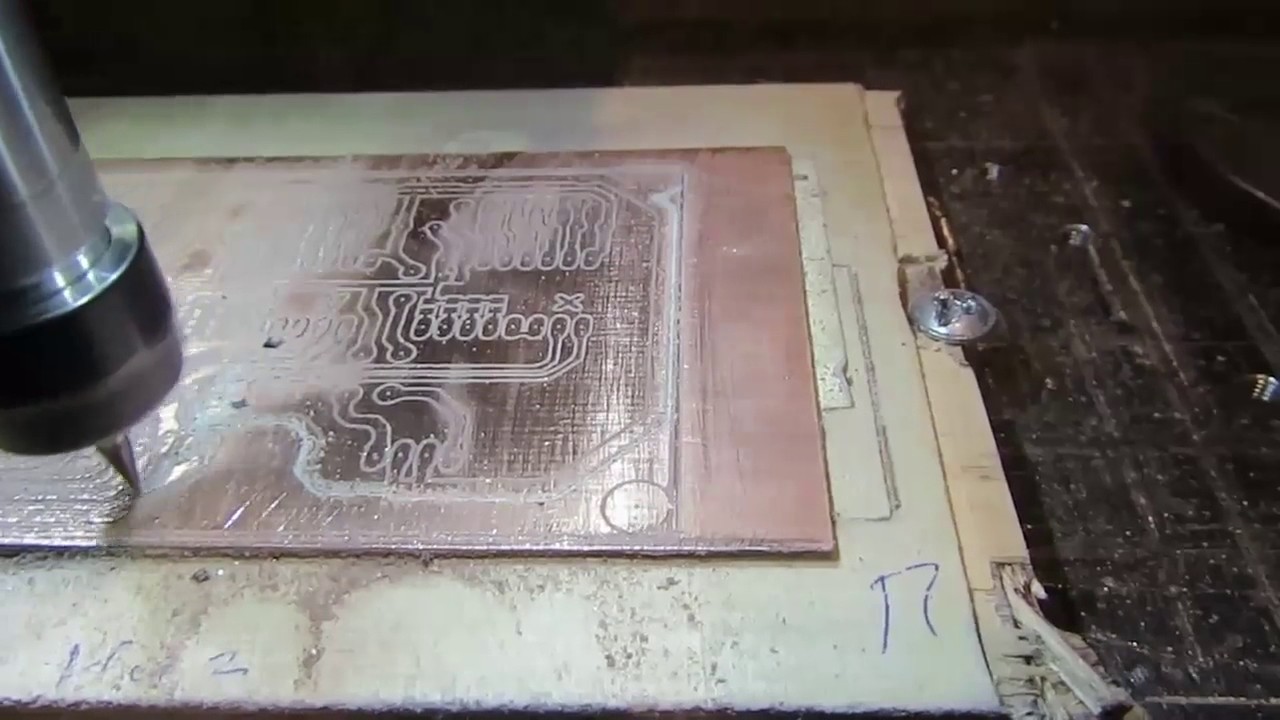

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

G00 X1. 84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

Здесь надо обратить внимание, что все значения по Z умножены на 50, дабы лучше визуализировать получившуюся поверхность. Это настраиваемый параметр, но 10 и 50 хорошо работают, на мой взгляд. Я достаточно часто сталкиваюсь с тем, что какая-то одна точка оказывается сильно выше, чем можно от нее ожидать. Лично я связываю это с тем, что датчик ловит-таки наводки и дает ложное срабатывание. Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

N40 G1 X 2.6948 Y 34.1118 Z0.1047 (al new z)

N41 G1 X 2.7396 Y 34.0036 Z0.1057 (al new z)

N42 G1 X 2.7488 Y 31.8518 Z0.1077 (al new z)

N43 G1 X 3.0183 Y 31.8499 Z0.1127 (al new z)

N44 G1 X 3.0695 Y 31.8225 Z0.1137 (al new z)

N45 G1 X 3.0968 Y 31.7713 Z0.1142 (al new z)В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Выбор параметров фрезеровки

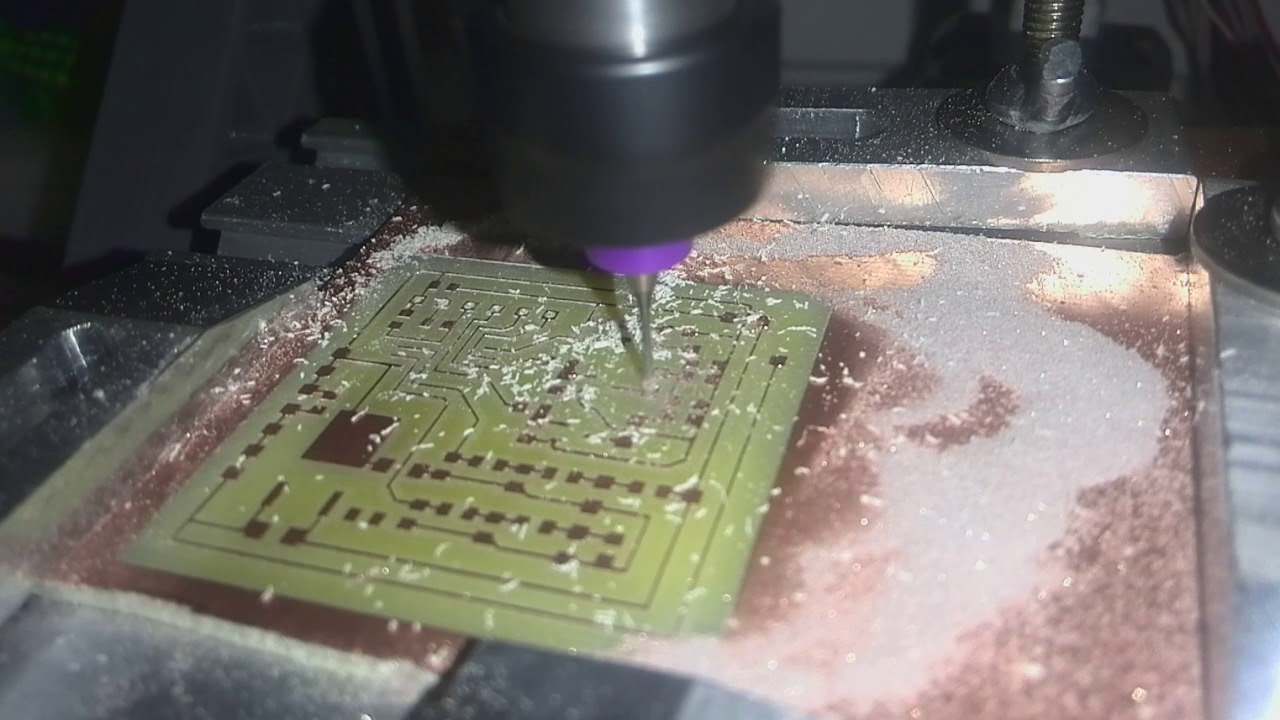

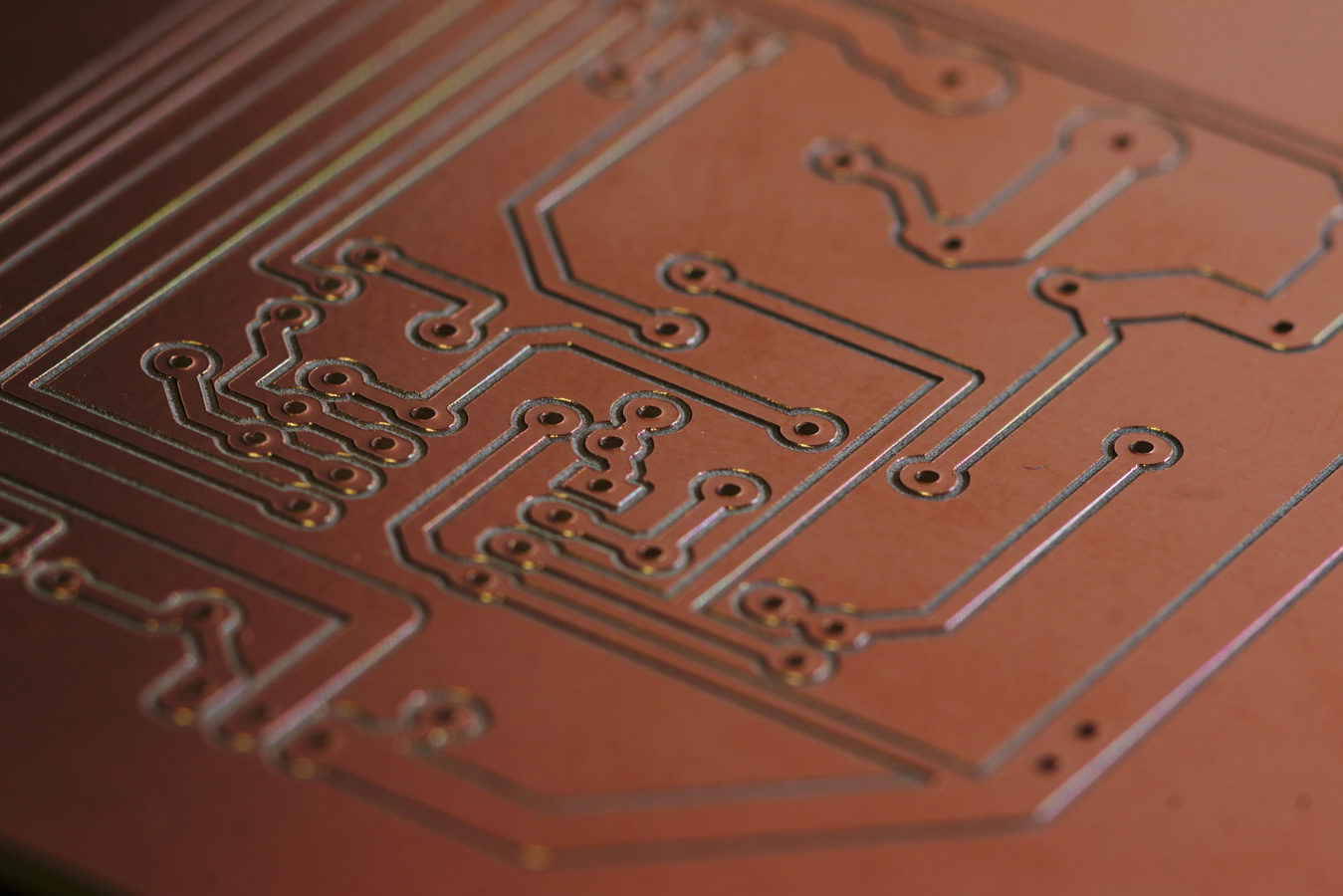

Запускаю фрезеровку, получаю вот такой результат:

Тут видно сразу три момента:

- Проблема с неровностью поверхности ушла: прорезано (точнее, процарапано) все практически на одну глубину, нигде нет пропусков, нигде не заглубился слишком сильно.

- Заглубление недостаточное: 0,05 мм явно не хватает для этой фольги.

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм). - Явно видны биения гравера.

Про заглубление. Подобрать то, насколько глубоко надо опускать гравер, несложно. Но есть специфика. Конический гравер имеет в проекции форму треугольника. С одной стороны, угол сведения к рабочей точке определяет, насколько инструмент тяжело сломать и как долго он проживет, а с другой — чем больше угол, тем шире будет рез при заданном заглублении.

Формула расчета ширины реза при заданном заглублении выглядит так (нескромно взята с reprap.org и исправлена):

2 * penetration depth * tangens (tool tip angle) + tip widthСчитаем по ней: для гравера с углом 10 градусов и точкой контакта 0,1 мм при заглублении 0,1 мм мы получаем ширину реза почти 0,15 мм. Исходя из этого, кстати, можно прикинуть, какое минимальное расстояние между дорожками сделает выбранный гравер на фольге выбранной толщины.

Ну и тут есть еще смешной момент. Допустим, у нас есть две дорожки, отстоящие друг от друга на 0,5 мм. Когда мы прогоним pcb2gcode, он посмотрит на значение параметра Toolpath offset (насколько отступать от дорожки при фрезеровке) и фактически сделает между дорожками два прохода, отстоящие друг от друга на (0,5 – 2 * toolpath_offset) мм, между ними останется (а скорее всего, сорвется) какой-то кусочек меди, и будет это некрасиво. Если же сделать toolpath_offset большим, чем расстояние между дорожками, то pcb2gcode выдаст warning, но сгенерирует только одну линию между дорожками. В общем случае для моих применений это поведение более предпочтительно, так как дорожки получаются шире, фреза режет меньше — красота. Правда, может возникнуть проблема с smd-компонентами, но маловероятно.

Есть выраженный случай такого поведения: если задать очень большой toolpath_offset, то мы получим печатную плату в виду диаграммы Вороного. Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Теперь про биения гравера. Это я их зря так называю. Шпиндель у меня неплохой вроде и так сильно, конечно, не бьет. Тут скорее кончик гравера при перемещении изгибается и прыгает между точками, давая вот ту странную картину с точечками. Первая и основная мысль — фреза не успевает прорезать и потому перепрыгивает. Легкое гугление показало, что народ фрезерует печатные платы шпинделем на 50к оборотов со скоростью примерно в 1000 мм/мин. У меня шпиндель дает 10к без нагрузки, и можно предположить, что резать надо со скоростью 200 мм/мин.

Результаты и вывод

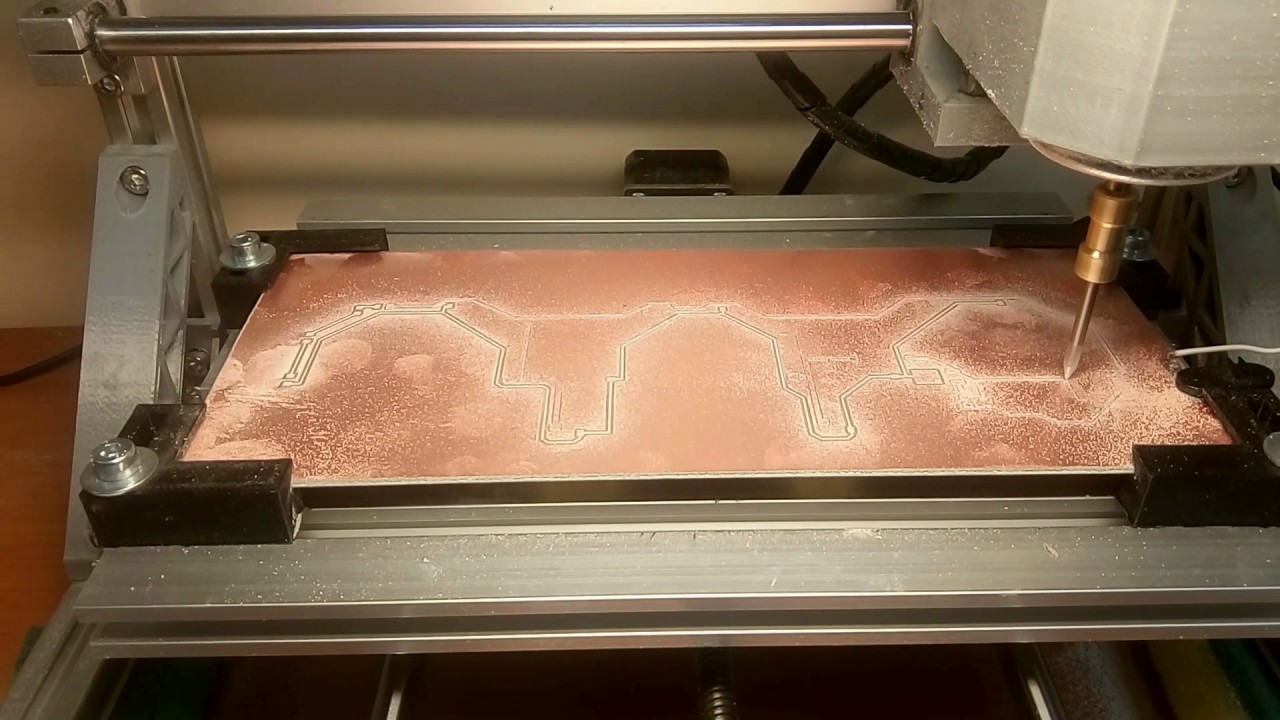

Учтя все это, промеряю новый кусок текстолита, запускаю фрезеровку и получаю вот такой результат:

Верхняя ровно так, как вышла из фрезера, нижняя — после того как провел по ней обычным точильным камнем пару раз. Как видно, в трех местах дорожки не прорезались. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В общем, перспективы у этого всего есть. Когда процесс отработан, построение матрицы высот занимает минут пять-семь, потом непосредственно фрезеровка — пару минут. Вроде можно экспериментировать дальше. Зато можно потом сверловку делать на том же станке. Еще прикупить заклепок, и будет счастье! Если тема интересна, то могу написать еще одну статью про сверловку, двусторонние платы и пр.

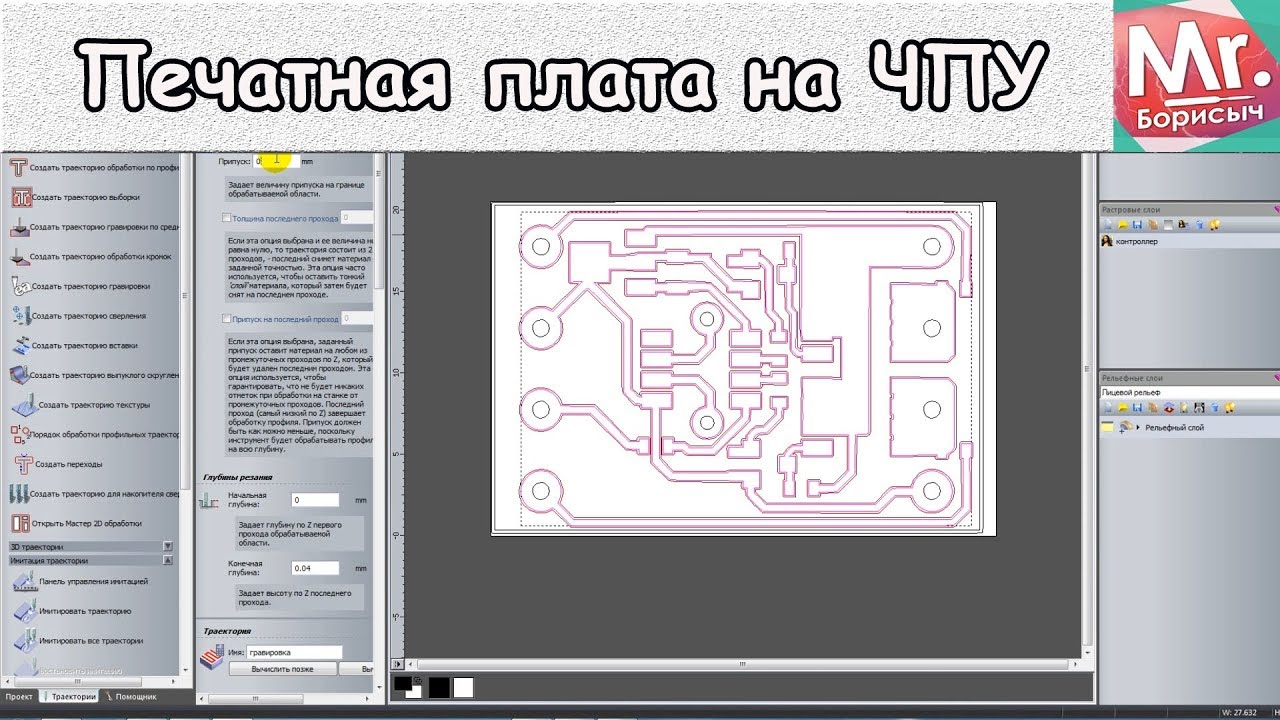

Гравировка печатных плат на ЧПУ фрезерном станке. Часть первая. FlatCam

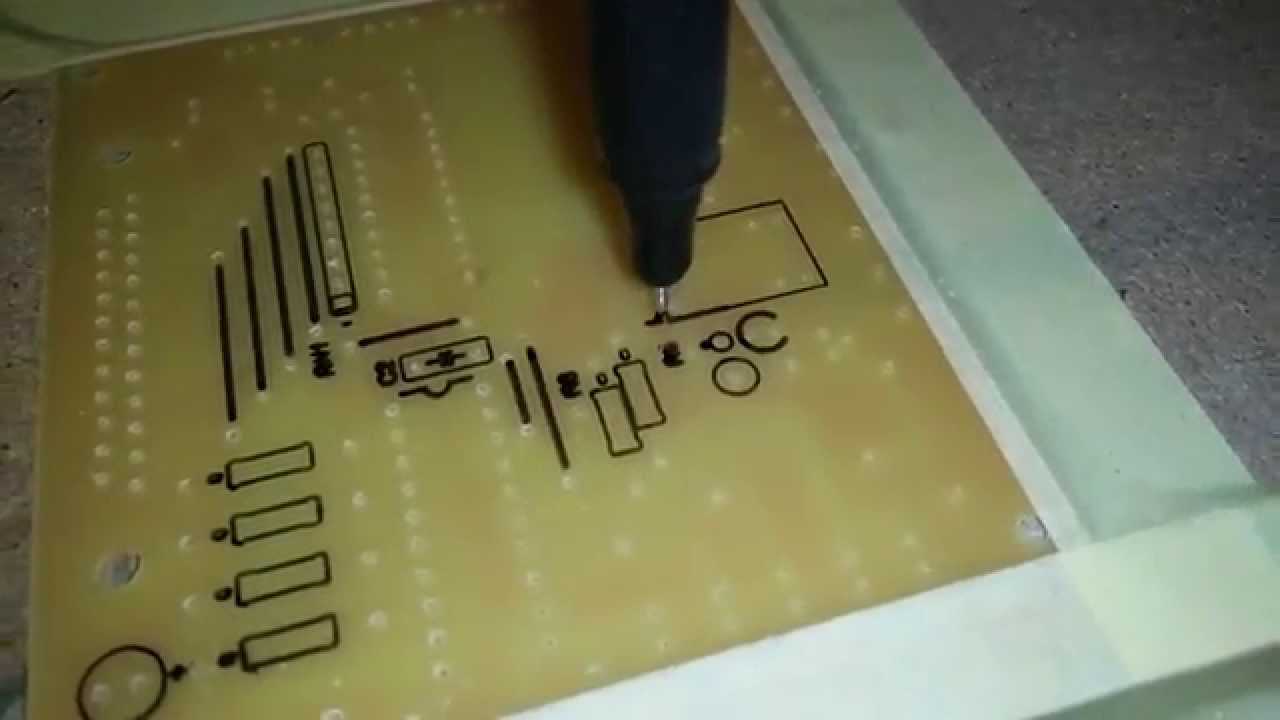

Кто палит группку моей лабы в ВК уже наверное видел, что у меня там последнее время сплошняком идет тема фрезеровки плат. Я покупал фрезерный станок прежде всего для того, чтобы на нем сверлить, резать и вытачивать разные корпусные изделия. Как дополнение к 3D принтеру. Гравировать на нем именно рельеф печатных плат, вместо классического травления в хлорном железе , как то даже не подразумевалось. Но ради любопытства попробовал. Получилось занятно. Хотя и довольно шумно. Для простых плат, пожалуй, этот способ даже предпочтительней травления. Т.к. в одном цикле позволяет получить и сверловку и обрезку. Да и двусторонние платы теперь делать намного проще. Т.к. совмещать верх с низом гораздо проще при фрезеровке, чем при травлении. Ну обо всем по порядку.

Я покупал фрезерный станок прежде всего для того, чтобы на нем сверлить, резать и вытачивать разные корпусные изделия. Как дополнение к 3D принтеру. Гравировать на нем именно рельеф печатных плат, вместо классического травления в хлорном железе , как то даже не подразумевалось. Но ради любопытства попробовал. Получилось занятно. Хотя и довольно шумно. Для простых плат, пожалуй, этот способ даже предпочтительней травления. Т.к. в одном цикле позволяет получить и сверловку и обрезку. Да и двусторонние платы теперь делать намного проще. Т.к. совмещать верх с низом гораздо проще при фрезеровке, чем при травлении. Ну обо всем по порядку.

▌Софт

Надо как то получить план резки в формате GCODE для ЧПУ станка, а у нас есть только стандартные GERBER и Exellon Drill. Способов это сделать много. Например, в eagle есть скрипт pcb2gcode который, будучи один раз сконфигурированный, позволяет подготовить все нужные файлы в один клик. Правда у него есть довольной неприятный недостаток — он весьма криво зеркалит плату, просто переворачивая координаты. В результате двусторонки в нем делать неудобно. Ну и не все пользуются иглом, поэтому я решил описать более универсальный способ получения гкода из гербера.

В результате двусторонки в нем делать неудобно. Ну и не все пользуются иглом, поэтому я решил описать более универсальный способ получения гкода из гербера.

Воспользуемся такой замечательной програмкой как FlatCam. Это опенсорцное, кроссплатформенная штука, написанная на питоне. Интерфейс у него, как это принято в опенсорце, кривое, тормозное и глючное УГ с невнятной юзабельностью… Но! Это все отлично компенсируется тем, что графический интерфейс этой хреновины, после окончательной настройки и подбора всех параметров, вам нужен чуть чаще чем никогда. У FlatCam есть внутренняя консоль, похожая на консоль и eagle или AutoCAD. Куда можно скармливать команды и он сам все будет строить. А внутренняя консоль приложения это лучший интерфейс который можно придумать. Почему? А потому что в него можно загонять скрипты которые будут делать все рутинные операции автоматом. За что я, собственно, так люблю автокад и игл. Но обо всем по порядку.

Запилим двустороннюю плату. Возьмем стандартный набор gerber файлов который я отправляю на печать. О том как он формируется в EagleCAD я писал в одной из своих старых статей.

О том как он формируется в EagleCAD я писал в одной из своих старых статей.

У нас там будет набор из файлов, из которых нам нужны только будут файлы

top_metal.gbr — верхний слой

bottom_metal.gbr — нижний слой

Dimensions.gbr — контур платы

drill.txt — сверловка

У меня они делаются запуском JOB проекта для CAM Eagle. Вот, можете скачать его и использовать. Корректный файл препроцессора, вывод которого без проблем принимают и наши конторы и китайские.

Запускаем FlatCam. Открывается такое белое окошко. Давайте все настроим. Идем во вкладку Options. И выбираем там Applications Default:

И выставляем там подряд все настройки. Во первых миллиметры, ибо империал нам нахер не упал.

Plot Options это просто настройки отображения. На результат не влияет. Галочка Plot решает за отображение, Sold за закраску, а Multicolored за разноцветность слоев.

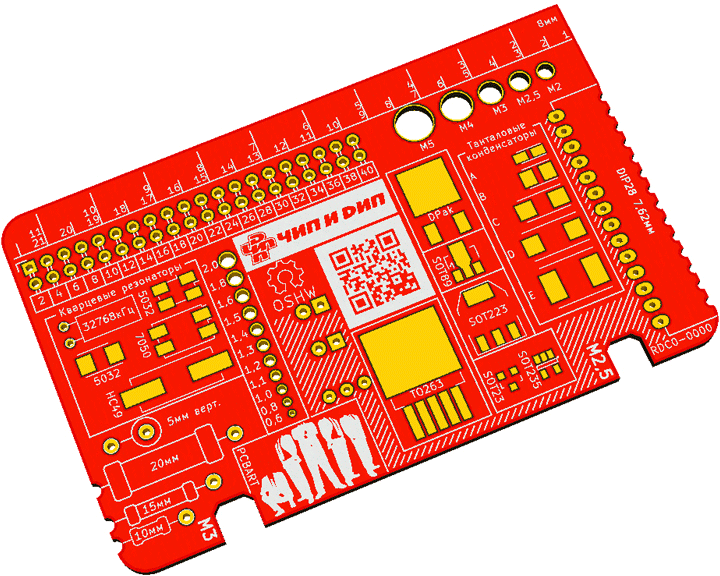

Isolations Routing это то самое вырезание дорожек. Давайте тут сразу зададим дефолтные значения. Диаметр инструмента. Острие у штихеля может быть 0.1 или 0.2мм. Толще тоже бывают. Но эти самые ходовые. Лучше если параметр этот превосходит реальную ширину инструмента. Т.к. больше будет допуск и шире итоговые дорожки. Но, ни в коем случае не уже реального инструмента. Если сделать слишком широкие, то некоторые трассы просто не будут проложены, это будет видно. Между ними просто не пройдет инструмент. Так что надо ловить компромис. Обычно вкатывает 0.23 почти всегда.

Диаметр инструмента. Острие у штихеля может быть 0.1 или 0.2мм. Толще тоже бывают. Но эти самые ходовые. Лучше если параметр этот превосходит реальную ширину инструмента. Т.к. больше будет допуск и шире итоговые дорожки. Но, ни в коем случае не уже реального инструмента. Если сделать слишком широкие, то некоторые трассы просто не будут проложены, это будет видно. Между ними просто не пройдет инструмент. Так что надо ловить компромис. Обычно вкатывает 0.23 почти всегда.

Width (#passes) сколько делать проходов. Обычно один или два. Для очень узких дорожек не больше одного, а если топология жирная, да еще с силовыми дорожками и высокими напряжениями, то можно и побольше, для надежности.

Pass Overlap: перекрытие проходов. Указывается в частях от ширины. Т.е. 0.15 это 15% от ширины инструмента. Достаточно, чтобы сточить широкую канавку из двух, а не получить два штриха.

Combine Passes — эта галочка сливает разные проходы в одну обработку. Если ее не поставить, то у вас два прохода дадут два файла. Иногда полезно.

Иногда полезно.

Board Cutout — обрезка платы. Тут также указываешь диаметр инструмента (Tool Dia:). На этот раз уже фрезы которая будет отрезать текстолит. Margin — это отступ от края контура по которому будет резаться. Gap size это ширина крепежных язычков, которыми будет соединена плата с пластиной из которой ее будут вырезать. Ну чтобы он не улетела в никуда. Потом их выламывают просто и все. В параметре Gaps можно выбрать где будут эти язычки и сколько их будет. Варинтов тут 2(T/B) — два вверху и внизу, 2(L/R) — два слева и справа, четыре штуки. Но эта хрень вещь бесполезная. Т.к. она умеет обрабатывать только квадратные платы. А если плата другой формы, то она обрезку сделает под квадрат. Как обкорнать не квадратную плату я расскажу ниже. Там все не просто.

Non-copper regions — настройки определяющие полигоны которые надо снести. Тут только задавать смещение от изначальной геометрии (Boundary Margin), там же галочка на скругление углов (Rounded Corners). Я не заморачивался тут с ними никогда.

Я не заморачивался тут с ними никогда.

Exellon Options — отображение сверловок. Plot — отображение, Solid — заливка. На конечный результат не влияет. Чисто опции интерфейса.

Create CNC JOB определяют параметры сверловки. Там есть глубина сверловки Cut Z, обычно ставится как толщина платы+0.2мм. Высота на которой сверло будет перемещаться к следующей точке — Travel Z, скорость подачи в мм/мин Feed rate. Я обычно ставлю 30. Торопиться тут некуда, особенно с очень тонкими сверлами. Toolchange Z — высота смены инструмента. Обычно при сверловке приходится менять сверла, т.к. много типов разных отверстий. Вот, для удобства, можно сразу задать высоту смены инструмента. Чтобы туда станок уходил перед остановкой на замену. Spindle speed это скорость вращения шпинделя, если конечно ваш ЧПУ станок может ей рулить. Мой вот не умеет (но я работаю над этим). Mill Holes — это интересная опция, указываем ей предельный диаметр. Скажем 1мм и все отверстия больше 1мм он будет пытаться не сверлить, а фрезеровать. Тогда можно воткнуть вместо сверла фрезу диаметром 1мм и забить на остальные размеры. Он их фрезанет и все.

Скажем 1мм и все отверстия больше 1мм он будет пытаться не сверлить, а фрезеровать. Тогда можно воткнуть вместо сверла фрезу диаметром 1мм и забить на остальные размеры. Он их фрезанет и все.

Geometry Options — это, как я понял, настройки фрезеровки разных полигонов. Там все как и обычно Cut Z глубина фрезеровки, я поставил -0.1мм. Travel Z — безопасная высота перемещения от места до места, обычно пару миллиметров над платой. Feed Rate — скорость подачи. Тут индивидуально все. Tool dia — диаметр инструмента или его режущей кромки.

Paint Area — этим инструментом делается выкашивание меди с больших полигонов, как бы закрашивание их гравировкой. Тут все аналогично. Ставится диаметр инструмента (Tool dia), можно взять фрезу побольше т.к. 0.2 штихелем попробуй заштрихуй все, задается перекрытие проходов (Overlap) и отступ от от исходной линии контура который будет закрашен.

Ну и последний пункт это CNC Job Options. Он хорош тем, что тут можно еще раз указать диаметр инструмента (как понял, он пойдет в справку в гкод) и задать начальный кусок гкода (prepend) , который тупо вставится в начало и конечyый кусок гкода, который будет в конце (append). Тут можно пихать что угодно. Смену инструмента, остановку-пуск шпинделя, какие то подготовительные мероприятия и что на душу положит.

Он хорош тем, что тут можно еще раз указать диаметр инструмента (как понял, он пойдет в справку в гкод) и задать начальный кусок гкода (prepend) , который тупо вставится в начало и конечyый кусок гкода, который будет в конце (append). Тут можно пихать что угодно. Смену инструмента, остановку-пуск шпинделя, какие то подготовительные мероприятия и что на душу положит.

Все, настройка завершена и теперь все проекты будут использовать эти цифры как дефолтные значения. Это куда удобней, т.к. меньше риск что-либо забыть.

Создаем новый проект через File — New и вгружаем в него наши гербер файлы. Через File-OpenGerber и File-Open Exellon. Грузим все файлы.

Интерфейс тут, как я уже говорил, через жопу. На вкладке Project выбираем файл, на вкладке Selected делаем из него следующий шаг, у нас в проекте появляется еще один файл и с ним работаем дальше и так далее. И все это в правой части экрана в одну кашу сливается. Хотя выбрав файл, можно отключить отображение, сняв галочку с Plot. Причем если убрать отображение вообще всех слоев, то галочка Plot не снимется. Придется ее «передернуть», чтобы вернуть отображение обратно.

Причем если убрать отображение вообще всех слоев, то галочка Plot не снимется. Придется ее «передернуть», чтобы вернуть отображение обратно.

Скрываем все слои, кроме того с которым будем работать. Начнем со слоя Top. Выбираем его на вкладе Project и переходим на вкладку Selected (я предупреждал, что интерфейс наркоманский!)

Если вы изначально правильно настроили все дефолтные значения, то тут уже ничего крутить не надо. Все что нужно уже подставлено. Если нет, то заполните нужные значения. Теперь видите там ниже кнопки Generate Geometry в конце каждой секции? Каждая эта кнопка генерирует свой объект. Нас интересует Isolation — она сделает раскрой дорожек, с учетом ширины фрезы и количества проходов.

Поскольку все данные внесены, то жмем Generate Geometry и получаем результат:

Тут же можно и сделать обрезку платы. Это тоже сформирует отдельный обьект под обрезку. Это в следующей секции Board Cutout.

Выбираем там нужные опции (о них было сказано выше, в описании общей настройки) и жмем под секцией кнопку Generate Geometry. Правда функция эта убогая и работает только для прямоугольных плат. Хрень, короче.

А на вкладке Project появился еще один объект:

Это контур нашей фрезеровки изолирующей проводники. Выбираем его и переходим в Selected, а там уже нас ждет подготовка под фрезеровку Create CNC Job:

Данные уже все вставлены, взяты из дефолтных. Можно подправить если вдруг что захотелось. Жмем Generate и получаем еще один обьект в Project.

Это трассировка. Теперь ее надо выгрузить в GCODE. Выбираем его, переходим на вкладку Selected и жмем кнопку Export GCODE, сохраняем файл. Готово!

Теперь разберемся со сверловкой. Сверлить будем с морды.

Да, если при вставке drill.txt из Eagle у вас в FlatCam отверстия убредают черт знает куда, то дело все в том, что в Eagle кривоватый экспорт Drill который иногда обрезает незначащие нули впереди.

А формат Exellon этого не любит. Для этого у флаткама есть специальная опция. Надо написать в консоли FlatCam’a

set_sys excellon_zeros T

И все, проблема кривых игловских сверловок решена. Написать достаточно один раз, и опция будет запомнена в недрах программы навсегда.

Выбираем наш Drill.txt и переходим на вкладку Selected. Тут нас поджидают диаметры отверстий. Можно выбрать все сразу и тогда они будут просверлены за один заход.

Если же поставить галочку Tool Change, то после отсверловки каждого диаметра станок будет останавливаться и показывать смену инструмента. Ну или менять его, если есть соответствующая оснастка. Там же можно указать высоту смены инструмента — Tool Change Z. Удобно когда бошка сама уходит на удобную высоту. А можно выбирать диаметры отдельно и получить несколько программ под каждый инструмент в отдельности. Когда все параметры указали, то жмем Generate и получаем еще один объект:

Выбираем его и делаем EXPORT GCODE

Получили сверловку в виде GCODE файла.

Теперь давайте разберемся с Bottom слоем. Ведь у нас двусторонка. Нижний слой надо отзеркалить и вот тут заключается одна хитрость. Ведь его надо не просто отзеркалить, но и в координаты попасть, чтобы у нас фрезеровка прошла там где надо. А для этого нужны реперные метки. А с ними тут вообще все весело и не очевидно.

Итак, убираем все лишние слои с экрана и открываем только bottom. Теперь в главном меню в пункте Tool выбираем инструмент Double Sided PCB Tool и он появляется на вкладке Tool

Выбираем там слой который мы будем зеркалить. Это наш Bottom_metal.gbr. А дальше надо выбрать:

Ось симметрии, по которой плата будет зеркалиться. А также реперные точки. В графу point box указываем координаты точки через которые должна пройти ось симметрии. Направление оси (по х или по у мы уже указали выше). Пусть будет по X. Как узнать координаты? А тут просто, кликаем мышкой примерно в середине платы. При клике у нас в буфер обмена сохраняются координаты куда мы кликнули. Их мы вставляем в поле Point Box. Через эту точку примерно пройдет ось симметрии:

Их мы вставляем в поле Point Box. Через эту точку примерно пройдет ось симметрии:

Теперь надо поставить реперные отверстия. Их надо ставить слева и справа от платы по одну сторону оси симметрии:

Точно также, кликаем и копипастим их координаты в поле Aligment Hole через запятую. Только расставля их учитывайте, то, что они должны быть За зоной фрезеровки контура, отмеченной желтым цветом. Если это проебать, то у вас фреза при обрезке контура врежется в реперные штыри. Осталось только вписать диаметр реперных отверстий и нажать кнопку Create Aligment Drill и у вас появляются отличные симметричные реперные точки.

Теперь жмем кнопку Mirror Object и относительно той же оси симметрий наш слой bottom_metal.gbr зеркально развернется.

Все, теперь повторяем с ним те же операции, что и со слоем Top. Т.е. сформировать геометрию через Isolation Routing, потом по ней сделать Create CNC Job и экспортировать GCODE.

Aligment Drills экспортируем в GCODE точно также как мы это делали в с обычной сверловкой. Будут отдельным файлом.

Осталось самую малость. Сделать контур обрезки. Я уже говорил, что это можно сделать через CutOut, но он убогий и режет только прямоугольники. Даже если у вас плата в форме круга, он зафигачит вам его квадратуру. А это как бы не айс. К сожалению НОРМАЛЬНО через графический интерфейс тут ничего не сделать. Но графический интерфейс у флаткама всасывает по мощности консольному. Выполняем несколько комманд:

isolate Dimensions.gbr -dia 2 -passes 1 -outname cut

Эта команда сделает изолирующий контур вокруг фигуры Dimension.gbr, что есть контур нашей платы инструментом диаметром 2мм, нашей отрезной фрезой то есть. Сделает за один проход и сохранит в выходном объекте с именем cut.

exteriors cut -outname cutout

Эта команда возьмет наш обьект cut и на его основе сделает еще один обьект, по большей его кромке (т.к. isolate делает два контура, изолируя контур платы как изолировала бы дорожку). Результатом станет объект cutout

delete cut

Удаляем обьект cut т.к. он уже не нужен, а помойку разводить в проекте не хочется.

geocutout cutout -dia 2 -gapsize 0.8 -gaps tb

Эта команда обходит по контуру и создает траекторию резки. Причем она понимает и крепежные язычки. dia это диаметр режущей фрезы в 2мм, gapsize это размер крепженых язычков, а gaps их расположение. В данном случае tb означает top & bottom. Но можно указать число, например, 4. И будет четыре язычка.

cncjob cutout -z_cut -1.6 -z_move 2 -feedrate 60 -tooldia 2 -spindlespeed 20000 -outname cutout.tap

Эта команда делает обьект фрезеровки из траектории cutout углубляюсь на глубину z_cut в 1.6мм (толщина текстолита), безопасная дистанция z_move 2 мм над платой. С подачей feedrate 60мм/сек и диаметром обрезной фрезы в 2мм. Также указана скорость шпинделя spindlespeed 20000. Выходной файл зовется cutout.tap

delete cutout

Удаляем промежуточный обьект cutout, чтобы не засорял проект.

Все, у нас есть cutout.tap из которого можно сделать экспорт GCODE как мы уже делали раньше. Только обратите внимание на то, что у нас обрезка не зеркальная. Т.е. мы сверлим репера, сверлим основные отверстия, фрезеруем Top, потом переворачиваем плату, сажаем на репера, фрезераем Bottom, снова переворачиваем и фрезеруем контур. Чтобы сделать зеркальный Dimensions.gbr можно там же, где мы делали зеркалирование Bottom, после выставления точек реперов и оси симметрии и переворота Bottom слоя выбрать слой Dimensions и не меняя других значений нажать кнопку Mirror и для него. А потом уже сделать операцию формирования обрезки командами.

Команды не обязательно вставлять по одному, можно скопипастить прям пачкой, вот так:

isolate Dimensions.gbr -dia 2 -passes 1 -outname cut

exteriors cut -outname cutout

delete cut

geocutout cutout -dia 2 -gapsize 0.8 -gaps tb

cncjob cutout -z_cut -1.6 -z_move 2 -feedrate 60 -tooldia 2 -spindlespeed 20000 -outname cutout.tap

delete cutout

Теперь вы понимаете, почему я так матюгаюсь на интерфейс этой программы. СКОЛЬКО надо делать телодвижений для создания платы. А хотелось бы быстрей. И это возможно! Видели какой там командный интерфейс! А ведь можно сделать текстовый файл, куда записать все эти команды и запустить его как параметр к FlatCam и он начнет работать по нему сам. Скажем, вот такой файл cmd.tcl

new

set_sys excellon_zeros T

open_gerber d:/Mill/eagle/FTD/FT2232_db/Dimensions_mr.gbr

open_gerber d:/Mill/eagle/FTD/FT2232_db/Bottom_metal_mr.gbr

open_excellon d:/Mill/eagle/FTD/FT2232_db/drill_mr.txtisolate Dimensions_mr.gbr -dia 1.5 -passes 1 -outname cut

exteriors cut -outname cutout

delete cut

geocutout cutout -dia 1.5 -gapsize 0.8 -gaps tb

cncjob cutout -z_cut -1.2 -z_move 2 -feedrate 60 -tooldia 1.5 -spindlespeed 20000 -outname cutout.tap

delete cutout

write_gcode cutout.tap d:/Mill/eagle/FTD/FT2232_db/Dimensions_mr.tapisolate Bottom_metal_mr.gbr -dia 0.23 -passes 1 -overlap 0.5 -combine 1 -outname bottom

cncjob bottom -z_cut -0.15 -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap

delete bottom

write_gcode bottom.tap d:/Mill/eagle/FTD/FT2232_db/Bottom_mr.tapdrillcncjob drill_mr.txt -drillz -1.6 -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap

write_gcode drill.tap d:/Mill/eagle/FTD/FT2232_db/Drill_mr.tap

Скармливаем через параметр командной строки FlatCam’у:

«c:\Program Files (x86)\FlatCAM\FlatCAM.exe» —shellfile=cmd.tcl

И у нас автоматом подгружаются нужные файлы из проекта (уже отзеркаленные заранее герберы и сверловки), тут же закидываются нужные обработки и автоматом все экспортируется в GCODE. И на выходе получаем готовые комплект планов резки-сверловки для односторонней платы. Автоматически!

Для двусторонней платы все чуточку сложней, т.к. есть операция выставления оси симметрии и реперных точек, которые как то надо задавать. Но никто не запрещает эти точки высчитать еще на этапе построения герберов, вписать куда-нибудь и сгенерировать уже с ними.

Продвинутые юзеры могут написать скрипт на cmd или bash, сделать на плате сразу какие-нибудь хитрые отверстия, скажем с диаметром 1.2345678мм , сгрепать их по характерным диаметрам из drill файла вместе с координатами и на их основе забацать координатные заморочки с зеркалированием строк.

Благо все команды хорошо документированы и расписаны в одном месте на сайте программы

Я пока так не упарывался. Но на батничках немного поразвлекался. Поскольку двусторонки я делаю редко, а обычно справляюсь односторонками, то в первую очередь сделал себе батник для быстрой генерации фрезеровки под односторонку. Гербер файлы надо выдать в отзеркаленном виде. То же касается и сверловки. В Eagle это делается просто. В CAM процессоре задаем следующие параметры:

После чего сохраняем этот набор как Job и если нам надо фрезануть плату, то запускаем это задание и получаем пачку нужных файлов:

- bottom_metal_mr.gbr — рисунок дорожек

- Dimensions_mr.gbr — контур платы

- Drill_mr.txt — сверловка.

_mr сигнализирует о том, что файлы отзеркалены. Настоятельно рекомендую сделать такие пометки в выводе. Чтобы ничего не перепуталось потом.

Дальше запускаем следующий батник:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 | :: Умолчания @SET DIA=2 @SET GAP=0.8 @SET GAPS=tb @SET DPT=1.6 @SET FR=60 @SET GRV=0.1 @SET PAS=2 @SET GRVW=0.3 ::Имена файлов и пути @SET DIMEN=Dimensions_mr.gbr @SET ISOL=Bottom_metal_mr.gbr @SET DRI=drill_mr.txt @SET FP="c:\Program Files (x86)\FlatCAM\FlatCAM.exe" @ECHO Обрезка платы по контуру dimension_mr.gbr. Cверловка drill_mr.txt Гравировка bottom_metal_mr.gbr @ECHO. @ECHO По умолчанию: @ECHO Диаметр фрезы = %DIA% мм @ECHO Подача фрезы = %FR% мм/мин @ECHO Ширина язычка = %GAP% мм @ECHO Расп. язычка = %GAPS% @ECHO Глубина сверл. = %DPT% мм @ECHO Глубина грав. = %GRV% мм @ECHO Ширина штихеля = %GRVW% мм @ECHO Проходов грав. = %PAS% @ECHO. @SET /P DIA=Введите диаметр отрезной фрезы: @SET /P FR=Введите скорость подачи обрезки контура: @SET /P GAP=Введите ширину крепежного язычка: @SET /P GAPS=Введите параметры расположения язычка (8,4,tb,lr,2tb,2lr): @SET /P DPT=Введите глубину сверления отверстий (обычно это толщина текстолита+0.2): @SET /P GRV=Введите глубину гравировки (0.05...0.2): @SET /P GRVW=Введите ширину лезвия штихеля гравера: @SET /P PAS=Введите количество проходов гравера: :: Берем текущий каталог set dp=%CD% :: Меняем в нем слеши на обратные (это надо флаткаму) set dp=%dp:\=/% :: Вбиваем программу. echo new > cmd.tcl echo set_sys excellon_zeros T >> cmd.tcl :: Грузим файлы из корня echo open_gerber %dp%/%DIMEN% >> cmd.tcl echo open_gerber %dp%/%ISOL% >> cmd.tcl echo open_excellon %dp%/%DRI% >> cmd.tcl ::Первым под обрезку идет контур. echo isolate %DIMEN% -dia %DIA% -passes 1 -outname cut >> cmd.tcl echo exteriors cut -outname cutout >> cmd.tcl echo delete cut >> cmd.tcl echo geocutout cutout -dia %DIA% -gapsize %GAP% -gaps %GAPS% >> cmd.tcl echo cncjob cutout -z_cut -%DPT% -z_move 2 -feedrate %FR% -tooldia %DIA% -spindlespeed 20000 -outname cutout.tap >> cmd.tcl echo delete cutout >> cmd.tcl echo write_gcode cutout.tap %dp%/Dimensions_mr.tap >> cmd.tcl :: Гравировка поверхности echo isolate %ISOL% -dia %GRVW% -passes %PAS% -overlap 0.5 -combine 1 -outname bottom >> cmd.tcl echo cncjob bottom -z_cut -%GRV% -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap >> cmd.tcl echo delete bottom >> cmd.tcl echo write_gcode bottom.tap %dp%/Bottom_mr.tap >> cmd.tcl :: Затем идет сверловка echo drillcncjob %DRI% -drillz -%DPT% -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap >> cmd.tcl echo write_gcode drill.tap %dp%/Drill_mr.tap >> cmd.tcl :: Последним шагом запускаем флаткам и скармливаем ему этот скрипт. %FP% --shellfile=%dp%/cmd.tcl |

:: Умолчания @SET DIA=2 @SET GAP=0.8 @SET GAPS=tb @SET DPT=1.6 @SET FR=60 @SET GRV=0.1 @SET PAS=2 @SET GRVW=0.3 ::Имена файлов и пути @SET DIMEN=Dimensions_mr.gbr @SET ISOL=Bottom_metal_mr.gbr @SET DRI=drill_mr.txt @SET FP=”c:\Program Files (x86)\FlatCAM\FlatCAM.exe” @ECHO Обрезка платы по контуру dimension_mr.gbr. Cверловка drill_mr.txt Гравировка bottom_metal_mr.gbr @ECHO. @ECHO По умолчанию: @ECHO Диаметр фрезы = %DIA% мм @ECHO Подача фрезы = %FR% мм/мин @ECHO Ширина язычка = %GAP% мм @ECHO Расп. язычка = %GAPS% @ECHO Глубина сверл. = %DPT% мм @ECHO Глубина грав. = %GRV% мм @ECHO Ширина штихеля = %GRVW% мм @ECHO Проходов грав. = %PAS% @ECHO. @SET /P DIA=Введите диаметр отрезной фрезы: @SET /P FR=Введите скорость подачи обрезки контура: @SET /P GAP=Введите ширину крепежного язычка: @SET /P GAPS=Введите параметры расположения язычка (8,4,tb,lr,2tb,2lr): @SET /P DPT=Введите глубину сверления отверстий (обычно это толщина текстолита+0.2): @SET /P GRV=Введите глубину гравировки (0.05…0.2): @SET /P GRVW=Введите ширину лезвия штихеля гравера: @SET /P PAS=Введите количество проходов гравера: :: Берем текущий каталог set dp=%CD% :: Меняем в нем слеши на обратные (это надо флаткаму) set dp=%dp:\=/% :: Вбиваем программу. echo new > cmd.tcl echo set_sys excellon_zeros T >> cmd.tcl :: Грузим файлы из корня echo open_gerber %dp%/%DIMEN% >> cmd.tcl echo open_gerber %dp%/%ISOL% >> cmd.tcl echo open_excellon %dp%/%DRI% >> cmd.tcl ::Первым под обрезку идет контур. echo isolate %DIMEN% -dia %DIA% -passes 1 -outname cut >> cmd.tcl echo exteriors cut -outname cutout >> cmd.tcl echo delete cut >> cmd.tcl echo geocutout cutout -dia %DIA% -gapsize %GAP% -gaps %GAPS% >> cmd.tcl echo cncjob cutout -z_cut -%DPT% -z_move 2 -feedrate %FR% -tooldia %DIA% -spindlespeed 20000 -outname cutout.tap >> cmd.tcl echo delete cutout >> cmd.tcl echo write_gcode cutout.tap %dp%/Dimensions_mr.tap >> cmd.tcl :: Гравировка поверхности echo isolate %ISOL% -dia %GRVW% -passes %PAS% -overlap 0.5 -combine 1 -outname bottom >> cmd.tcl echo cncjob bottom -z_cut -%GRV% -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap >> cmd.tcl echo delete bottom >> cmd.tcl echo write_gcode bottom.tap %dp%/Bottom_mr.tap >> cmd.tcl :: Затем идет сверловка echo drillcncjob %DRI% -drillz -%DPT% -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap >> cmd.tcl echo write_gcode drill.tap %dp%/Drill_mr.tap >> cmd.tcl :: Последним шагом запускаем флаткам и скармливаем ему этот скрипт. %FP% –shellfile=%dp%/cmd.tcl

Отвечаем на вопросы в диалоговом режиме, если жать Enter, то будут подставлены умолчания. А под конец запустится флаткам и сделает все сам 🙂

Видео версию этого действа я планирую скоро таки снять. Также ждите вторую часть, там я расскажу как программно корректировать кривизну текстолита.

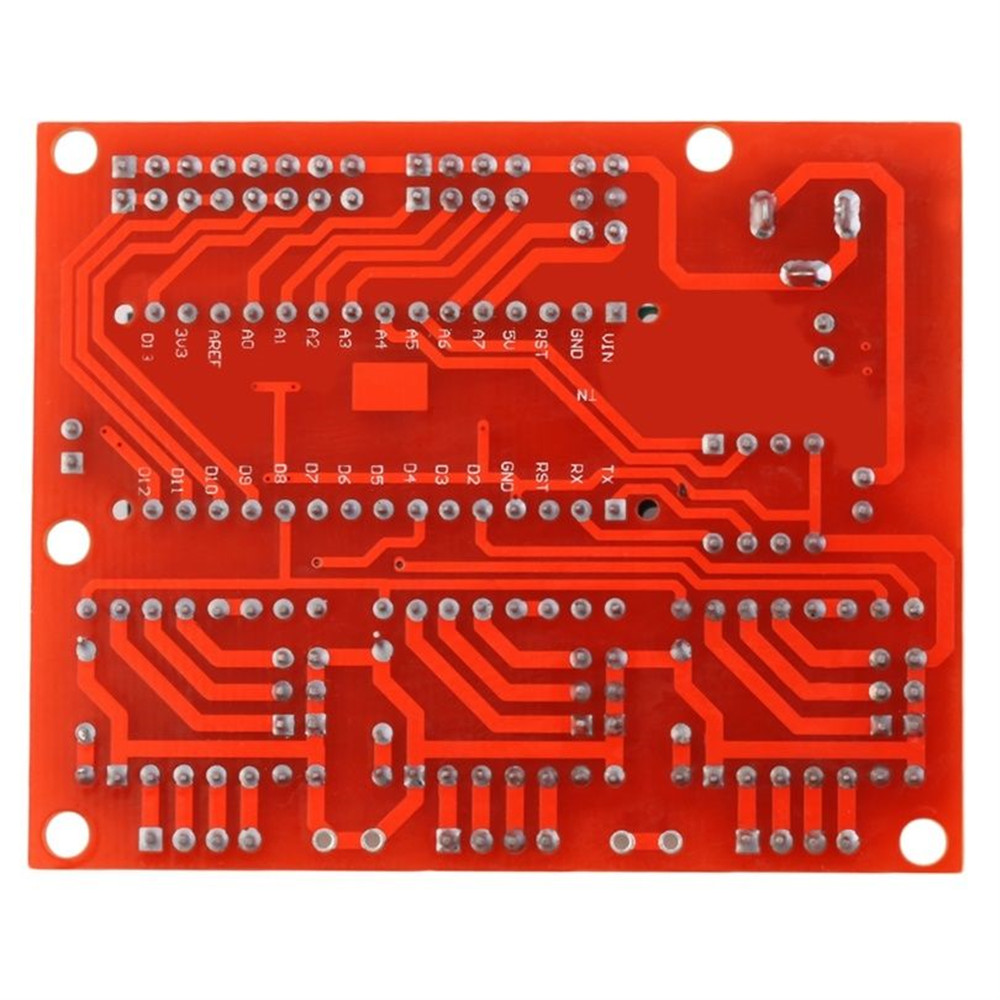

Изготовление печатных плат – Гравировально фрезерные станки принтеры по металлу

Изготавливать печатные платы возможно на следующих фрезерных гравировальных станках с ЧПУ

Изготовление печатных плат – задача которая в XXI веке должна выполняться роботами или на фрезерных станках с числовым программным управлением.

Большинство фрезерных станков MAGIC позволяет изготавливать печатные платы: сверлить и фрезеровать отверстия.

На видео кратко показан процесс изготовления печатных плат без травления

При таком изготовлении печатной платы, не требуется фоторезист, лазерно-утюжная технология, травление хлорным железом и другие более трудоемкие способы изготовления печатных плат.

Расстояние между дорожками печатной платы может быть от 0,05 мм. Размер отверстий от 0,2 мм. При этом минимален риск поломки тончайших сверел, поскольку подачу сверла осуществляет станок в автоматическом режиме и строго перпендикулярно печатной плате.

Одной из приятных особенностей программы MagicArt является то, что Вы можете нарисовать печатную плату черным фломастером, отсканировать и программа сама распознает контуры для фрезерования. Вам не понадобится отрисовка печатной платы в сторонних специализированных программах.

Если же печатная плата сложная и содержит большое количество мелких элементов, то Вы с легкостью можете импортировать макет печатной платы в программу MagicArt и изготовить печатную плату практически в автоматическом режиме.

Для изготовления печатных плат можно использовать следующие фрезерные станки с ЧПУ

У вас нет прав добавлять отзывы

Фрезеровка печатных плат

Создание FabISP программатора с помощью фрезерного станка с ЧПУ

Студент ФабЛаба рассказывает, как он сделал программатор и фрезеровал печатную плату на станке Roland.

Задача: сделать плату-программатор. По завершению программатор сам сможет запрограммировать другую такую же плату. В некоторой степени это будет выглядеть как “самовоспроизводство” платы программатора.

Плату будем делать путём удаления медного покрытия с текстолита фрезерованием. Я использовал фрезерный станок с ЧПУ, подключив его к ПК.

На фрезерном станке мы будем выполнять следующую последовательность действий:

1. Закрепить кусок-подложку из нефольгированного текстолита на рабочем столе станка с помощью двустороннего скотча, обязательно убедившись, что он расположен ровно горизонтально (иначе фрезерование будет неравномерной глубины). Этот кусок-подложка будет являться фальш-столом, или другими словами – жертвенным столом.

2. Прикрепить плату фольгированного стеклотекстолита FR1 к фальш-столу с помощью того же двустороннего скотча, убедившись, что его также плоско закрепили.

3. Зажать 2-зубую концевую фрезу диаметром 0,5 мм в цанговом патроне. Концевые фрезы такого маленького диаметра весьма хрупкие, так что старайтесь делать всё аккуратно до тех пор, пока фреза не будет надёжно зажата: инструмент может сломаться, а на самом деле наверняка сломается, если его уронить на кончик.

4. Выставить, с помощью панели управления станка, нулевую точку по оси Z на поверхности платы, которую мы собираемся фрезеровать.

5. Опустить, с помощью панели управления станка, фрезу как можно ближе к поверхности платы, но не касаться ее, и выставить начальную точку по осям XY, запомнить это положение на панели управления. Положение должно оказаться выбранным так, чтобы режущий инструмент был в левом нижнем углу платы (или её части, которую мы хотим отфрезеровать).

На компьютере трассировка будущей печатной платы была подготовлена заранее. Осталось просто импортировать нужные настройки, импортировать изображение дорожек, и выбрать формат файла “.rml” (формат станков Roland) для сохранения машинного файла, а также выставить параметры резания текстолита для нашей фрезы 0,5 мм. Дадим компьютеру рассчитать путь фрезерования предоставив определенное количество параметров (например, сколько раз он будет проходить вокруг конкретной дорожки: установим 4 раза), и отправим данные на станок.

По мере того, как фреза начнёт вырезать контур, нам будет необходимо периодически проверять, насколько хорошо фреза срезает медный слой, и оставляет только текстолит, а не просто царапает поверхность. Такое периодически случается из-за неровно расположенной текстолитовой платы-заготовки, либо из-за имеющихся деформаций платы, что часто бывает с «лежалым» стеклотекстолитом. Тем не менее, на этот раз всё было в порядке, и нам удалось получить красивую печатную плату с первого раза.

Теперь мы можем начать пайку, которая лично мне доставляет наибольшее удовольствие! Сначала наберём из запасов все необходимые компоненты, или заглянем в ближайший магазин радиодеталей, если своих запасов не имеется. Все эти детальки чрезвычайно малы: для работы с ними понадобиться пинцет. А чтобы они не растерялись во время работы, разместим их на полоске двустороннего скотча.

После того, как дорожки будут вырезаны, нам надо будет вырезать всю плату из нашего большого куска стеклотекстолита. А оставшуюся часть заготовки можно будет использовать в дальнейшем, например, сделать ещё один такой же программатор. Однако 0,5 мм концевая фреза для такой задачи не подойдёт, так как она недостаточно мощная для такой работы. Поэтому шаги 3 и 4 повторим с фрезой диаметром в 1 мм. Затем мы загрузим файл с “границами” платы, изменим соответствующие настройки под 1 мм фрезу, и запустим станок работать.

В итоге мы будем иметь небольшую печатную плату, которая почти готова к пайке! Но сначала надо удалить оставшиеся кусочки нежелательной меди, и в целом зачистить поверхность (с помощью мелкой наждачной бумаги, мыла и воды). Также надо обязательно проверить, что дорожки правильно проводят электричество (и изолированы друг от друга) с помощью мультиметра.

А вот так выглядит наш стол для пайки: плата, компоненты, паяльник, припой, медная губка в виде лент (для очистки жала паяльника). У также имеется медная оплетка (не фото не видно), которая помогает нам удалять лишний припой с платы в случае ошибок пайки.

Перед тем, как начать паять, жало паяльника должно хорошо прогреться, а также быть чистыми и блестящим. Тогда можно приступать к пайке, взяв на жало немного припоя. Жало очень горячее поэтому следует соблюдать осторожность! Также некоторые чувствительные компоненты, такие как бескорпусные транзисторы и микросхемы могут испортиться при длительном воздействии высоких температур. Для пайки мелких деталей я предлагаю следующую последовательность действий:

1. Поместить очень маленькую каплю припоя на площадку.

2. Поместить деталь в нужное положение. Она ровно не станет, так как ей будет мешать бугорок от припоя. Это нормально.

3. Затем надо удерживать деталь, желательно, с помощью пинцета, и расплавить успевшую застыть каплю припоя. Как уже говорилось, долго паяльником не жарить, чтобы деталь не вышла из строя, а также площадка не отклеилась от текстолита (такое тоже иногда бывает, если перегреть).

4. Припаять другой конец/концы детали: придавить вывод компонента жалом паяльника. Оно расплавит припой и деталь припаяется. Получатся гладкие блестящие паяные соединения.

Применить предыдущие шаги к оставшимся деталям – запаять их на плату на свои места.

Вот моя плата после того, как я припаял первый компонент:

Не стоит боятся ошибок, если что-то пошло не так, всегда всё можно исправить! Для удаления припоя можно использовать медную оплётку или специальные отсосы припоя. Отсоса под рукой не оказалось, и я просто клал оплётку на нежелательный сгусток припоя на плате и прижимал раскалённым паяльником. Припой плавился и переходил на медную оплётку. Конечно этот метод не поможет полностью отпаять деталь от платы, но может быть использован если вдруг, например, у вас нечаянно спаялись два близкостоящих вывода или дорожки, что часто бывает при пайке различных микроконтроллеров и прочих миниатюрных деталей, расстояние между выводами которых очень и очень мало. Однако, если требуется грамотно отпаять деталь от платы, то следует задействовать небольшой строительный фен: прогреть до необходимой температуры деталь и снять её при помощи пинцета.

А вот и готовая плата:

Завершаем наш проект программируя нашу плату с помощью уже готового программатора FabISP. Соединим их шлейфом, и проверив правильность подсоединения, запустим команды по терминалу на программирование программатора таким же программатором (такой вот каламбур). По завершению выполнения инструкций у нас в наличии ещё один программатор FabISP!

Проверим правильность сборки и прошивки подсоединив программатор к компьютеру. Компьютер правильно распознает нашу плату (само собой отсоединённую от другого программатора) и определяет её как программатор FabISP – всё так, как и должно быть! Последним нашим шагом будет отпаивание двух перемычек, которые заблокируют возможность перепрограммирования микроконтроллера.

Печатные платы на чпу станке

Печатная плата дома, или как изготовить печатную плату дома с использованием станка ЧПУ.РадиоКот >Лаборатория >Радиолюбительские технологии >Печатная плата дома, или как изготовить печатную плату дома с использованием станка ЧПУ.

Почти все радиолюбители изготавливают печатные платы дома. Причин тому несколько, собрать понравившееся устройство, посмотреть как будет выглядеть собственная разработка которую уже после тестирования и настройки можно запустить и в серию изготовив на красивых заводских платах, либо сделать такие же заводские платы дома используя метод металлизации, с паяльной маской и шелкографией устанавливаемых компонентов. Постепенно радиолюбители обзаводятся таким нужным и полезным оборудованием как станок ЧПУ.

Кто то делает его сам, кто то покупает уже готовый, но тем не менее наличие этого весьма полезного инструмента сильно облегчает жизнь рядовому радиолюбителю в процессе изготовления печатных плат, передних панелей для своих приборов да и просто для изготовления всяких вещиц которые бывает довольно трудно изготовить в домашних условиях используя обычный набор инструментов. Вот про изготовление печатной платы в домашних условиях с использованием станка ЧПУ и пойдет речь в данной статье.

Изготовление печатной платы можно разбить на несколько этапов:

- Рисование принципиальной схемы и трассировка будущей печатной платы.

- Подготовка необходимых файлов для ее дальнейшего изготовления.

- Изготовление непосредственно печатной платы.

Вот придерживаясь этих пунктов и расскажу как изготовить печатную плату имея в своем арсенале станок с ЧПУ.

Для рисования будущей печатной платы существует множество программ это и всеми любимая Sprint Layout и PCad и OrCad и Altium Designer и Proteus и Eagle и DipTrace и т.д. Объединяет их всех одно, все они предназначены для рисования, трассировки и последующего изготовления печатной платы.

Программой в которой рисую я, а потом и трассирую платы является Eagle. Преимущества или недостатки перед теми или иными программами оставлю за рамками данной статьи. Скажу просто мне эта программа нравиться.

В программе Eagle создал схему. Схема а потом и плата для примера изготовления очень простая, это просто блок кнопок для передней панели, 4-е кнопки и разъем для подключения. По схеме сделал трассировку платы, поставил кнопки, крепежные отверстия для крепления платы к передней панели и несколько отверстий последующего позиционирования. Что за позиционирование? А вот о нем будет несколько позже. Хоть плата и простая но на ней присутствуют разнотипные отверстия, это отверстия разъема, отверстия выводов кнопок, отверстия мелких направляющих кнопок, отверстия крепежа и отверстия последующего позиционирования. Для них сделал диаметры 1.0, 1.2, 1.8, 3.1 и 3.2. Если отталкиваться от программы Eagle то в ней все рисуется на определенном слое, верхние дорожки на слое Top нижние разумеется на слое Bottom. Контур будущей платы рисуется на слое Dimension и слой где будут проходить всякие фрезерные работы называется Milling. Вот согласно этим правилам и нарисована будущая печатная плата. Толщину контуров на слоях сделал равными 0 мм.

Рисунок на слое Milling отодвинут от слоя платы Dimension на расстояние в 0,75 мм. Это сделано для того что по этому слою плата в дальнейшем будет вырезаться фрезой с диаметром 1,5 мм. И если в такой программе как ArtCam можно задать прохождение фрезы и слева от линии и справа от линии и по самой линии, то в программах разработки печатных плат фреза идет строго по центру линии. Если же планируется делать платы на заводе то на слое Milling рисовать контур обрезки не нужно, достаточно только на слое Dimension обозначить контур платы. остальное на заводе сделают сами. Так же на слое Milling контур сделан не цельным а с перемычками, которые будут удерживать будущую печатную плату и не дадут ей вылететь при последующей обрезке. Еще на слое Milling присутствует второй контур с небольшими перемычками он нужен для того что бы заготовку будущей печатной платы вырезать из цельного куска фольгированного стеклотекстолита.

В прошлой части была нарисована схема, сделана трассировка будущей печатной платы. Теперь настало время сделать подготовку необходимых файлов для ее последующего изготовления. Ввиду того что сама будущая плата довольно простая файлов потребуется не так и много. Это будет файл топологии будущей платы (платы делаю фоторезистивным методом, с использованием негативного пленочного фоторезиста), файл сверловки отверстий для станка ЧПУ и файлы последующей обрезки по контуру для вырезания заготовки и для вырезания уже готовой платы для станка ЧПУ.

Первым делом необходимо посмотреть правильно ли указаны диаметры всех отверстий на будущей печатной плате. Для этого нужно выбрать File, Run

После чего откроется папка с пользовательскими скриптами для выполнения тех или иных операций и действий и в ней выбрать файл statistic-brd.ulp который покажет полностью статистику по нарисованной печатной плате.

После его открытия перейти на вкладку Drill/Hole. На ней сразу будет виден список отверстий и их количество и так же будет необходимый список сверл для их сверления.

После того как все встало на свои места и видно что диаметры отверстий выставлены правильно и нет ошибки, файл со статистикой платы можно закрыть.

Следующим шагом необходимо подготовить файлы шаблонов будущей печатной платы. Для этого опять же следует выбрать File, Cam Processor.

Откроется окно Cam Processor-а где необходимо выбрать тип выходного файла для топологии платы, так же там можно настроить необходимые типы файлов для последующего изготовления на производстве или же для выкладывания на форуме или для экспорта в другие программы. Так же настройку Cam Processor-а можно сохранить в виде отдельного файла для последующих выводов файлов и для того что бы все не настраивать заново.

В данный момент мной из Cam Processor-а будет выводиться:

- файл топологии печатной платы для последующего изготовления фоторезистивным методом;

- файл маски;

- файл шелкографии.

Последние два файла делаю на тот случай если впоследствии захочется сделать печатную плату с маской и шелкографией. Для печати различных шаблонов я использую программу CorelDraw и поэтому файлы буду выводить в формате PostScript.

Для этого в поле Section пишу название секции с именем Silk top и справа выбираю необходимые слои для вывода. Это слои Dimension, tPlace и tNames. Соответственно контур платы, контура элементов и их позиционные обозначения на печатной плате. Так же для верхнего слоя ставлю галочку Mirror (зеркально) для того что бы верхний слой был зеркальным. Во вкладке Device выбираю PS_INVERTED в окошке Scale масштаб ставлю 1 т.е 1:1 и в окошке File пишу имя файла Silk top.ps

Аналогичным образом нажимая на кнопку Add добавляю вкладки, даю им имена, выбираю необходимые слои для вывода.

После того как отмечены все слои на вкладках хотел бы обратить внимание на пару моментов в слое с негативным шаблоном топологии печатной платы установлена галочка на пункте Fill pads эта опция выведет шаблон без отверстий на контактных площадках, они эти отверстия и не нужны отверстия то уже будут просверлены на станке ЧПУ. И на файлах для маски тип вывода не инверсный а обычный. После настройки опций Cam Processor-а эти настройки можно и сохранить для того что бы в будущем уже ничего не настраивать а просто формировать файлы различных плат.

После того как необходимые файлы подготовлены, открываю их в CorelDraw, собираю вместе на лист.

Следующим шагом необходимо подготовить еще три файла это файл сверловки отверстий , файл обрезки платы по внешнему контуру и файл обрезки по внутреннему контуру. Для сверловки отверстий и обрезки платы большинство радиолюбителей используют программу для ЧПУ под названием Mach5. К сожалению стандартными средствами программы Eagle подготовить файлы сверловки и обрезки по контуру для программы Mach5 нет. Хочется надеяться что разработчики все таки введут эту опцию в более новых версиях. Программа Eagle все таки больше предназначена для заводского изготовления плат. Но и тут не все так страшно как кажется на первый взгляд.

Для этого идем на сайт разработчика программы и оттуда скачиваем UPL скрипт под названием pcb-gcode после чего помещаем его в папку с UPL скриптами ( там два файла это pcb-gcode-setup и pcb-gcode) после чего выбрав команду File, Run

открываем файл pcb-gcode-setup

В открывшемся файле отмечаем и заполняем необходимые поля:

Generate top drills: Делать файл сверловки со стороны Top т.е сверху. Единицу измерения выставить на миллиметры и поставить галочку в поле Generate milling т.е сделать и файл обрезки будущей платы по контуру.

Помимо прочего данный скрипт позволяет ко всему прочему еще и делать файл изоляционных дорожек т.е гравером на фольге на стеклотекстолите прорезать канавки. Я данный метод изготовления плат не использую из за его медлительности и временами непредсказуемости конечного результата, стеклотекстолит редко когда ровным бывает и канавки получаются разной глубины. Короче говоря больше возни чем результата. Поэтому опции для данной операции оставил по умолчанию.

На следующей вкладке необходимо установить такие параметры как Z High верхняя точка при перемещениях это если на плате присутствуют высокие крепления или крупные болты, Z Up высота перемещения между выполняемыми операциями, к примеру при переезде от одного отверстия к другому, Drill Depth это глубина сверловки. Milling Depth это глубина последующей фрезеровки по контуру платы. Drill Dwell оставить в нулях, это время в секундах сколько будет находиться сверло в нижней точке после того как просверлит отверстие. Set Up Time время в секундах необходимое для того что бы шпиндель раскрутился вышел на необходимые обороты. Position X,Y,Z тут указывается куда будет отъезжать шпиндель для смены сверла на другое. Я для себя поставил поднять его на 10 мм и отъехать в нулевую точку по X и Y. И напоследок в окошках параметра Feed Rates указал с какой скоростью перемещаться от отверстия к отверстию и с какой скоростью сверлить отверстие. Эти параметры выставляются в зависимости от модели станка. Поэтому на скриншоте стоят минимальные.

На следующей вкладке выбирается система для которой необходимо подготовить G коды. В моем случае это Mach5.

На следующей вкладке можно указать вставлять ли комментарии в файлы такие как диаметры инструмента режимы резки и прочее. В полях параметра Other Options можно выбрать такие поля как вставка пользовательского кода, включать или нет режим отладки, автоматом опускаться по оси Z в нулевые координаты после смены инструмента и вращать ли плату по Y вместо X и менять ли соответствующим образом код или нет. Мне все эти опции не пригодились поэтому я их и не активировал.

И последняя вкладка содержит всего одну кнопку которая сбрасывает все параметры на параметры по умолчанию. Может пригодиться если запутаться в настройках. После чего остается только нажать на кнопку Accept and make my board, Применить и сделать файлы с моей платы.

После этого в папке с файлами печатной платы появится файл сверловки и файл обрезки по контуру. В дальнейшем если надо будет делать другую плату то уже настройки ставить нет необходимости достаточно просто выбирать файл pcb-gcode.

На данном этапе из программы Eagle подготовлены следующие файлы, это непосредственно сама схема будущей печатной платы, это файл печатной платы, файл шаблона для изготовления топологии печатной платы, файл шелкографии, и файл маски, также файлы сверловки отверстий и обрезки будущей платы по контуру.

Так же в рамках данной статьи еще хотел бы показать как можно сделать плату на ЧПУ на примере широко распространенной программы Sprint Layout.

Sprint Layout сама по себе довольна простая программа то тем не менее обладает рядом интересных возможностей, и ей пользуется подавляющее большинство радиолюбителей. В настоящее время последняя версия идет под номером 6.0, т.е Sprint Layout 6.0. Она уже переведена на русский язык усилиями котов с соответствующей ветки форума. И помещена в надежный сундук для хранения Верховным котом.

С предисловием по Sprint Layout закончил и пора перейти к делу.

Есть некоторый файл сделанный непосредственно в программе Sprint Layout или же на форуме кто то выложил интересную печатную плату правда не в формате Sprint Layout а в каком то другом, но не беда всегда можно списаться с автором понравившейся платы и попросить у него выложить или скинуть плату в несколько другом формате а именно в Gerber. Gerber это формат для производителей печатных плат и программа Sprint Layout его отлично понимает, да и радиолюбителю незнакомому с другими CAD системами проектирования печатных плат а знающему только Sprint Layout, будет легко и удобно и не придется искать и ставить кучу неизвестных программ и разбираться в них.

Вот на примере файла Gerber и покажу как загрузить его правильно в программу Sprint Layout и как потом из программы Sprint Layout вывести необходимые файлы и сделать плату на станке ЧПУ. Процесс же для родных файлов программы Sprint Layout будет отличаться лишь незначительно, просто не надо будет делать некоторые вещи и все.

Для этих целей создаю у себя в программе Eagle тот же файл блока из четырех кнопок только тут уже их размещение будет не горизонтально а для разнообразия крестом.

После чего с помощью того же Cam Processor-а делаю файлы Gerber-a. И вставляю полученные файлы Gerber-а уже непосредственно в программу Sprint Layout. Для этого открываю программу Sprint Layout и выбираю Файл, Gerber импорт.

После открытия соответствующего окна импорта Gerber файлов выбираю для каждого слоя свой необходимый файл. Отдельно хотел бы остановиться на файле сверловки он по умолчанию дюймовый и дабы отверстия правильно отобразились и совпали идеально, подходят параметры как на скриншоте.

Так же если потом нажать на отображении платы на окне импортирования видно что все слои на месте и файл отверстий так же на месте. Теперь остается только нажать на кнопку Импортировать, и потом сохранить полученный файл.

Следующим шагом можно посмотреть какие отверстия есть на плате и где они расположены может захочется подкорректировать какой то из диаметров. Для этого достаточно просто нажать на кнопку Селектор.

И тут же становится видно какие диаметры сверл нужны и где располагаются непосредственно сами отверстия с этим диаметром.

Если все в порядке и ничего менять не надо то самое время вывести файлы топологии, маски и шелкографии и файлы сверловки и обрезки по контуру.

На выводе слоев для топологии дорожек, слоя маски и слоя шелкографии подробно останавливаться не буду т.к тот кто постоянно пользуется программой Sprint Layout знает как это делается. Перейду сразу к подготовке на вывод файлов сверловки и файлов обрезки по контуру.

Сначала делаем файл сверловки для этого заходим в Файл, Экспорт, Данные отверстий.

И в открывшемся окне выбираем Простые отверстия, Отверстия с металлизацией. Сторону сверловки выбираем как Сторона 1 т.е сверху и выбираем метрическую систему координат.

После чего жмем на ОК, и сохраняем полученный файл.

Следующим шагом необходимо вывести еще два файла обрезки по контуру первым необходимо вывести файл для вырезания заготовки будущей печатной платы из большого листа стеклотекстолита и вторым вывести уже непосредственно файл обрезки печатной платы после ее изготовления. Тут можно поступить очень просто сначала удалить внутренний контур обрезки и вывести внешний а потом удалить внешний и вывести внутренний.

Для вывода файлов обрезки заходим в Файл, Экспорт, Данные фрезер, и выводим в отдельные файлы оба контура. Что я и сделал.

Теперь из программы Sprint Layout выведены все необходимые файлы но их необходимо немного доработать т.к Sprint Layout выводит файлы не понятные для системы Mach5. Достаточно взглянуть только на файл сверловки.

Но это легко поправимо с помощью небольшой программы под названием StepCam которая написана автором под ником Sergey за что ему огромная благодарность. Программа позволяет привести к удобному виду и файлы сверловки и файлы гравировки или обрезки. Разжиться ее можно тут https://cncrouter.ru/forum/index.php?showtopic=367&st=0

После запуска программы видно вот такое окно.

Нажимаю на Файл и сначала выбираю файл сверловки.

После чего ввожу необходимые параметры для сверловки такие как скорость перемещения от одного отверстия к другому высоту при холостых перемещениях и высоту при смене инструмента (сверла) и если необходимо можно заполнить и данные на вращение шпинделя M3 M5 это если он управляется платой контроллера, после чего жму на кнопку Создать УП и в окошке справа уже вижу переделанный файл сверловки.

После чего остается нажать только на кнопку Сохранить УП и в каталоге с выведенными файлами появится переделанный файл сверловки. Таким же образом переделываются и файлы для обрезки по контуру, с небольшой разницей необходимо поставить галочку что это контур ПП и тогда включится компенсация радиуса инструмента которым будет вырезаться плата по контуру.

В предыдущих двух частях были сделаны следующие вещи, нарисована схема по ней сделана трассировка печатной платы, были подготовлены необходимые файлы для топологии печатной платы, файлы сверления и файлы обрезки по контурам. Теперь настало время изготовить саму плату.

Первым делом перед изготовлением платы неплохо было бы посмотреть файлы сверловок сделанные в предыдущей части а именно их концовки. Для чего это нужно? Тут все просто последними будут сверлиться отверстия для позиционирования платы на столе станка ЧПУ и самым простым будет просверлить позиционные отверстия про которые я говорил в первой части, вставить в них штифты на штифты уже одеть саму плату и обрезать ее по контуру.

Открыл файлы сверловок и по концу файлов видно что все хорошо, кроме одного станок просверлит последнее отверстие и на этих координатах и остановиться.

Это не очень хорошо ввиду того что в дальнейшем потребуется обрезка готовой платы по контуру поэтому файлы сверловок надо немного подправить. Сделать это можно очень просто. Файлы сверловок и последующих обрезок по контуру это просто текстовые файлы. Так что открываю файлы сверловок в текстовом редакторе и добавляю пару строк, тем самым говорю станку ЧПУ что бы он после того как просверлит последнее отверстие вернулся в нулевые координаты.

Что я и сделал после чего концовки файлов сверловки стали выглядеть так.

Сначала поднять ось Z а потом уже ехать в нулевые координаты. Если сделать наоборот, сначала сказать ехать в нулевые координаты по осям X и Y а потом поднимать ось Z, можно весьма весело понаблюдать как станок поедет через всю плату одновременно поднимая ось Z ломая сверла, а в случае с фрезой если не выключается вручную шпиндель то и перепиливая половину платы.

Следующим пунктом неплохо было бы обратить внимание на такое обстоятельство как разная длина сверл. И если на некоторых марках сверл есть ограничительные кольца и глубже этого кольца сверло в шпиндель уже не вставишь и длина самого сверла от кольца до кончика сверла является постоянной то на других марках сверл такое ограничительное кольцо отсутствует и останется только гадать на какую глубину оно вставлено в шпиндель.

Тут появляется закономерный вопрос а как же тогда быть с нулем координат по оси Z сверла. Сверла то все разной длины и неизвестно на сколько оно было вставлено в шпиндель станка. Если вручную подгонять каждый раз ноль по оси Z можно вконец замучаться, ладно если надо сменить в процессе сверления 2-3 сверла а вот если больше десятка. Значит надо сделать так что бы станок а с ним и программа Mach5 сами могли определить длину инструмента.

Решил эту задачу следующим образом. Сначала посмотрел по распиновке LPT порта какой из выводов у меня свободен, оказалось что вполне спокойно можно прицепиться к выводу номер 13. Зашел в Mach5 по пути Config, Port-and-Pins, Input-Signals, Probe, и поставил галочки в Enable и ActiveLow. В PinNunber поставил номер пина.

Вышел и снова зашел в Mach5. После этого взял два провода и припаял один из них к 13 выводу разъема LPT и второй к выводу GND т.е минусу. В моем контроллере (обычный синий китайский контроллер) эти сигналы идут на отдельный разъем DB9 соответственно получилось что припаивать надо было на 4-ю ножку сигнал и на любую из 7,8 или 9 ножку минус т.е GND.

На других концах проводов припаял соответственно “крокодил” и обрезок фольгированного стеклотекстолита.

После этого в программе Mach5 прошел по пути Operator, Edit Button xyina. После этого начинают мигать кнопки к которым можно привязать нужный скрипт вот я и выбрал Auto Tool Zero.

В открывшееся окошко ввел текст следующего содержания:

Rem VBScript To probe In the z axis

If GetOemLed (825) <> 0 Then ‘Проверка

Code “(Z-Plate is grounded, check connection and try again)” ‘

Else

Code “G4 P1” ‘Пауза 1 секунда

PlateOffset = 1.5 ‘Толщина платы, у меня она 1,5 мм

CurrentFeed = GetOemDRO(818) ‘Текущяя скорость подачи

Code “F100” ‘Опускаю на скорости 100мм/мин

Rem Probe In the z direction

ZNew = GetDro(2) – 50 ‘Опускаю не больше чем на 50мм

Code “G31Z” &ZNew

While IsMoving()

Wend

ZNew = GetVar(2002)

Code “G0 Z” &ZNew

While IsMoving ()

Wend

If PlateOffset <> 0 Then

Call SetDro (2, PlateOffset)

Code “G4 P0.25”

ZNew = PlateOffset + 10 ‘На сколько отъехать после касания

Code “G0 Z” &ZNew

Code “(Z axis is now zeroed)”

End If

Code “F” &CurrentFeed

End If

И сохранил.

В результате ось Z едет вниз со скоростью 100 мм/мин, опускаться вниз она будет не больше чем на 50 мм и при касании сверлом или фрезой пластины поднимется вверх на расстояние равное 10мм+толщина пластины. В моем случае при установках в 10мм и 1,5мм т.е подняться на 10 мм и толщина куска стеклотекстолита 1,5мм это будет 11,5 мм. Вот и все теперь можно посверлить обычными мелкими сверлами или сверлами без ограничительного кольца на нем не беспокоясь о том на сколько сверло или фреза вставлены в патрон шпинделя.

Следующим шагом надо объяснить программе Mach5 что бы она останавливала программу на паузу после того как увидит в программе код на смену сверла. Практически все радиолюбители используют станки с ручным включением и выключением шпинделя а также вручную меняют сверла в шпинделе.

Для этого захожу в программу Mach5 по пути Сonfig, General config и ставлю галочку на пункт Stop Spindle. Wait for Cycle Start. т.е остановить шпиндель и дождаться нажатия на кнопку Cycle Start.

После того как всякие насущные вопросы были учтены и решены, приступил непосредственно к изготовлению печатной платы.

Как было видно ранее на всех картинках везде присутствует крестик в левом нижнем углу. Этот крестик есть ни что иное как ноль на станке ЧПУ и он всегда располагается в левом нижнем углу.

Закрепил лист фольгированного стеклотекстолита просверлил отверстия используя ранее подготовленный файл сверловки и вырезал заготовку по внешнему контуру для последующего изготовления печатной платы.

Аналогичным образом поступаю с файлом печатной платы подготовленной в программе Sprint Layout.

В итоге отверстия которые имеют диаметр в 1,8мм решил сделать сверлом 1,2мм как и у выводов кнопок. Сделал это по простой причине дабы кнопка лежала на этих мелких направляющих на поверхности платы а в итоге хорошо доставала до передней панели.

Дальше уже все как обычно, подготавливаю поверхность, наношу фоторезист, прикладываю шаблон, экспонирую, проявляю, травлю, и залуживаю проводники. Металлизация, маска и шелкография добавляется по вкусу.

Печатная плата готова, теперь остался один последний процесс обрезать ее по контуру. Вот для этого и пригодятся отверстия для позиционирования. В них будут вставлены штифты на штифты уже одета и зафиксирована плата, и потом просто обрезана но уже по внутреннему контуру.

Еще на этапе проектирования неплохо подумать что будет выступать в роли штифтов для последующей обрезки. Я решил в этом качестве применить хвостовики от сломанных фрез, у каждого кто работает со станком ЧПУ постепенно собираются такие. Фрезы у меня идут с хвостовиком 3,175 мм или 1/8″. Сначала попытался попилить хвостовики обычным отрезным диском для бормашинки, но ничего путного из этого не вышло, пилить их надо алмазным диском. Начал искать, как можно выкрутиться из этого положения. Покопавшись по разным загашникам нашел разные камушки для бормашинки, некоторые уже отвалились некоторые стерлись. Но замерив штангелем железочки на которых они крепись увидел что диаметр этих железяк 3,17 мм. Вроде подходит по диаметру, из них и попилил четыре штифта длиной 12 мм. Материал в этих железках простой и пилиться обычным отрезным диском легко.

После изготовления штифтов снова открыл файл сверловки отверстий все ненужное удалил, оставил сверление только последних отверстий на которых будет позиционироваться печатная плата и увеличил глубину их сверления до 10-и мм.

После этого сверлю отверстия на 3,175 мм в количестве 4-х вставляю в них штифты, на штифты одеваю сделанную плату и уже обрезаю ее по контуру.

В итоге по результатам подобного заметил что штифты хоть и 3,17 но видно не совсем точные в отверстиях сидят не очень плотно, поэтому заготовку откуда вырезается сделанная плата дополнительно еще прихватил шурупами для надежной фиксации.

И вот сама готовая плата. Фотографию первой горизонтальной платы к сожалению не привожу по той простой причине что ее умудрились стащить прямо из под станка, и категорически не хотели отдавать для фотосессии.

В заключении данной статьи хотелось бы обратить внимание на такой интересный аспект как вырезание дуг на печатных платах видно алгоритм просчета дуги рассчитывается каким то интересным образом при формировании управляющей программы и они в итоге после обрезки имеют немного интересную форму. Хотя это и не принципиально т.к платы по большей своей части имеют прямоугольную форму и лишь некоторый процент плат имеет форму отличную от прямоугольника.