Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

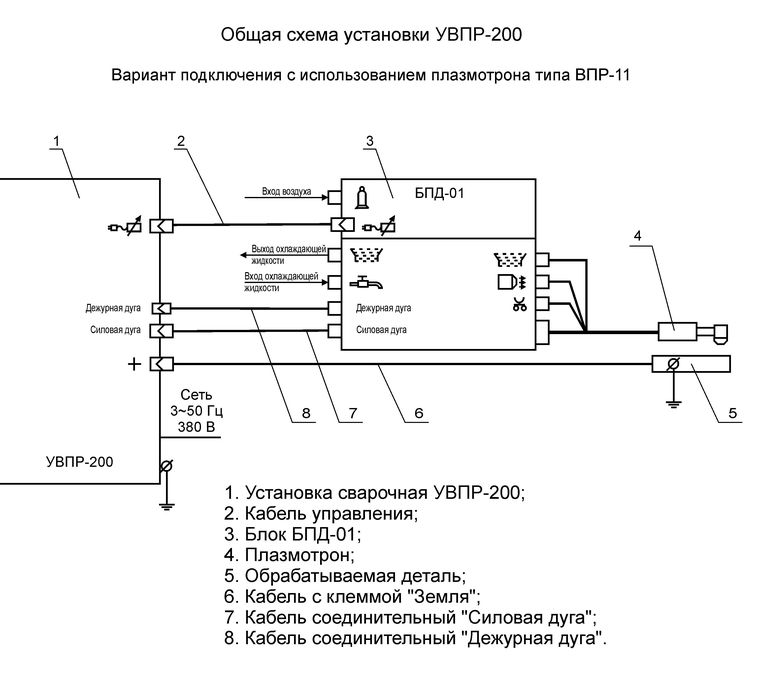

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

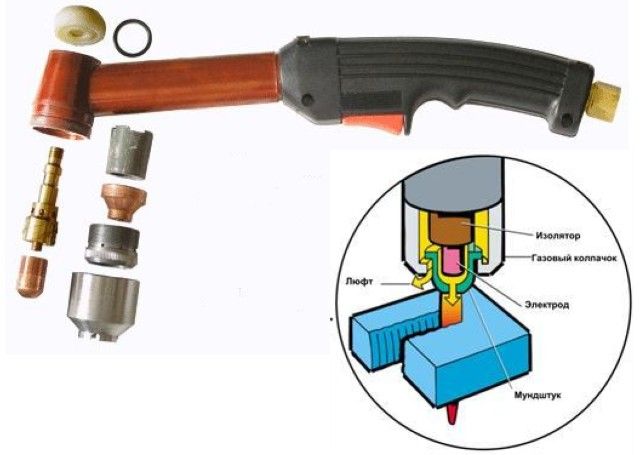

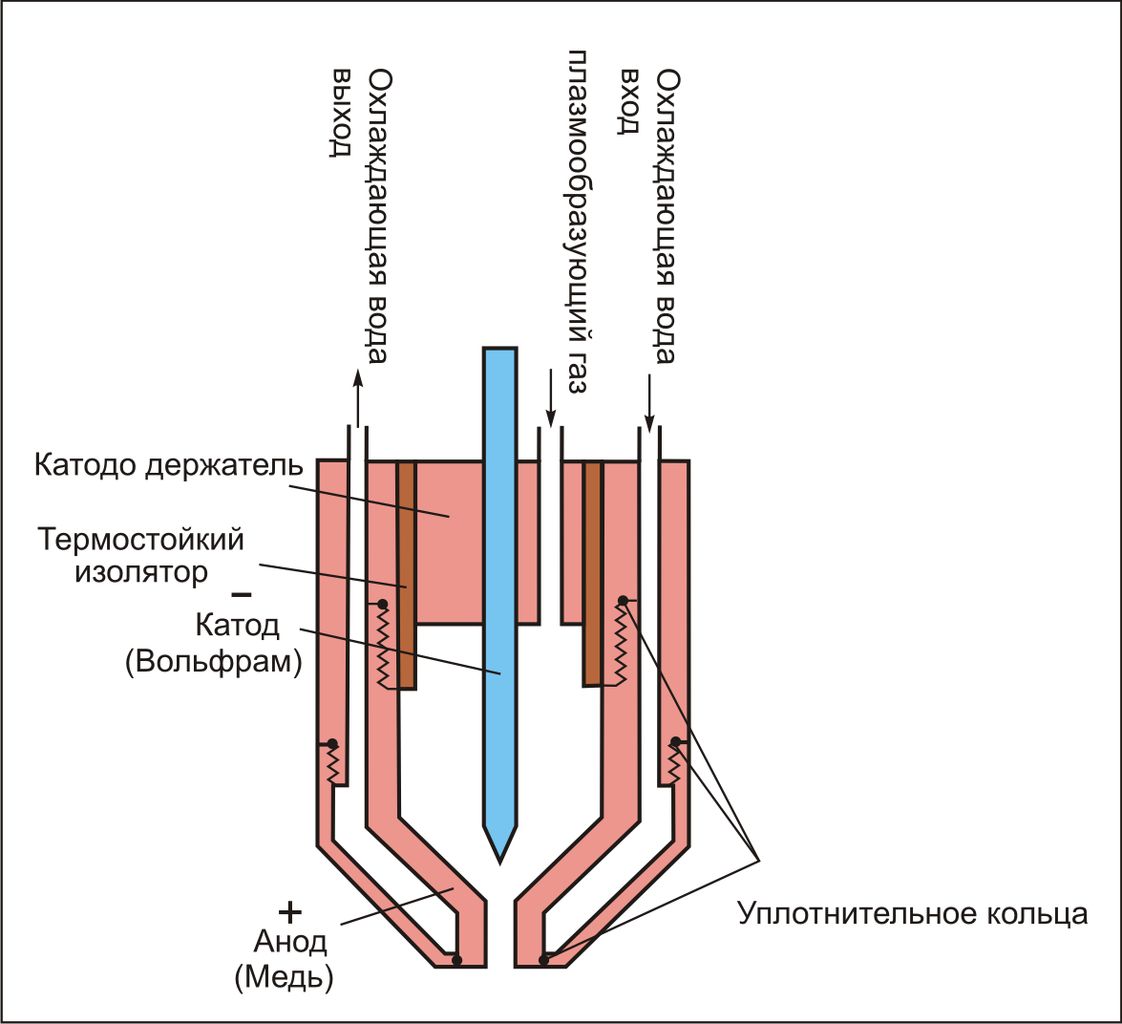

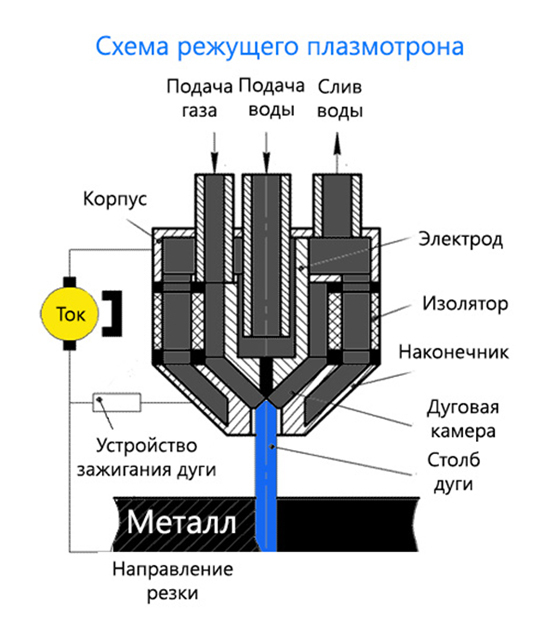

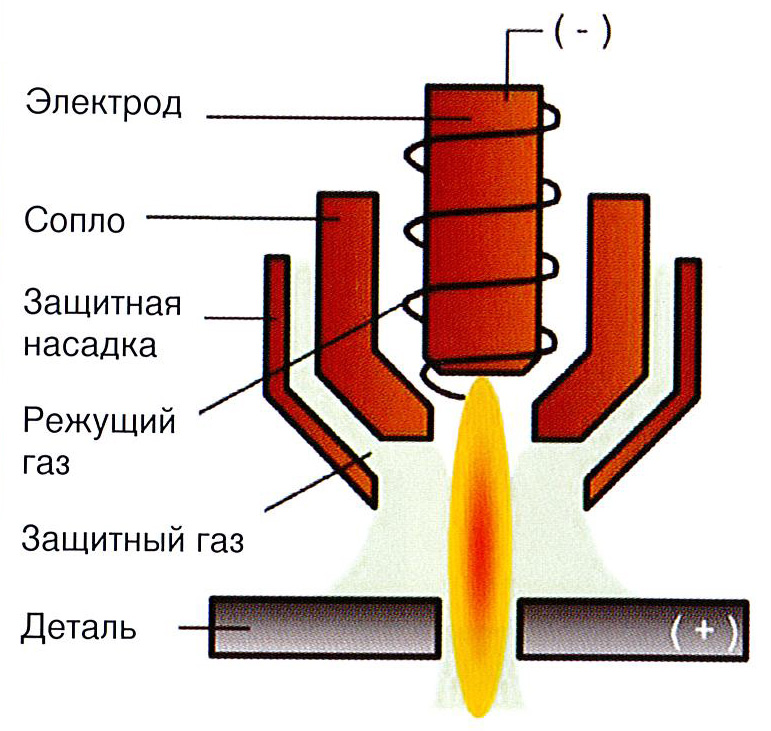

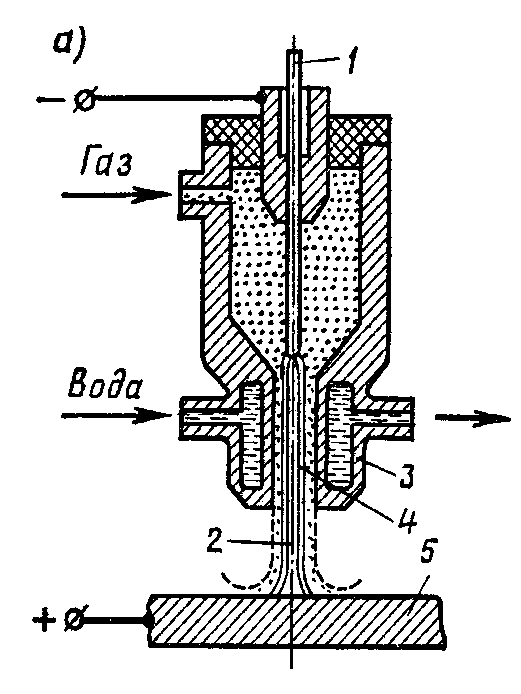

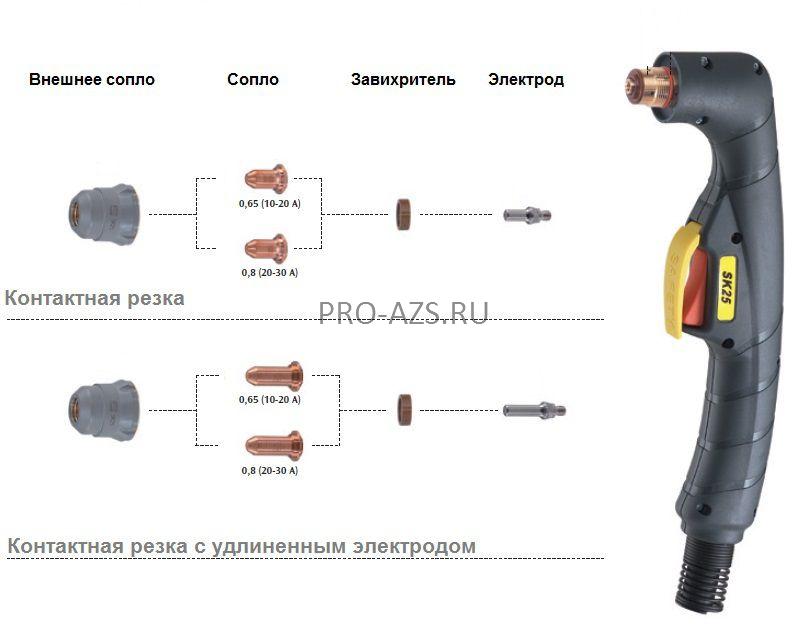

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

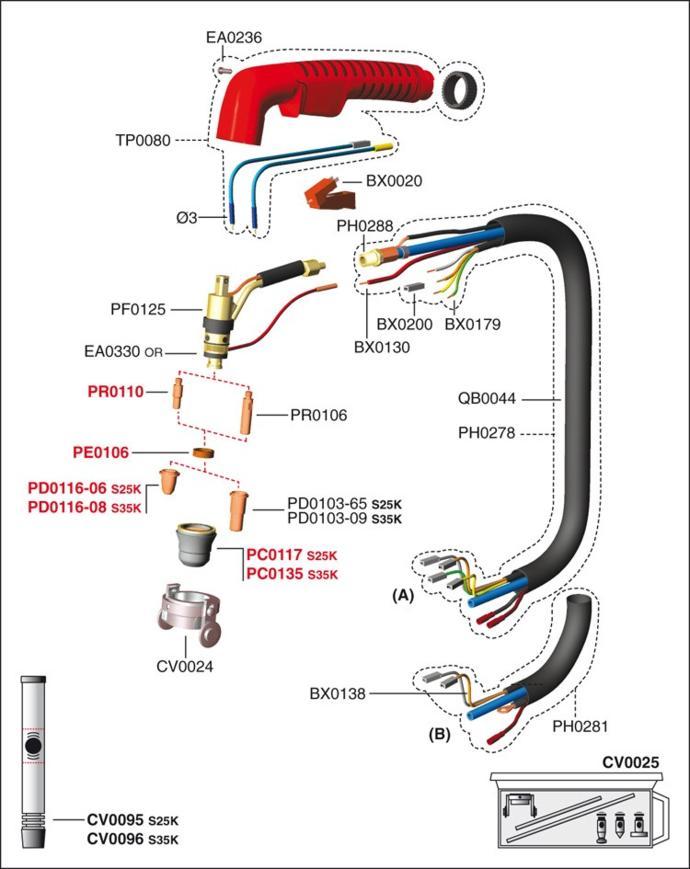

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

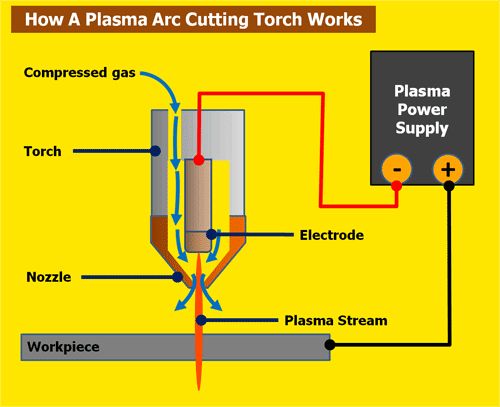

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у. е.

е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Устройство и принцип работы плазменного резака

Плазмотрон – базовый элемент аппарата плазменной резки

Плазменная резка давно зарекомендовала себя как высокопроизводительный, безопасный и скоростной метод обработки металлов, позволяющий получить чистую и ровную поверхность без дополнительной обработки. Главным «участником» этого процесса является резак – базовый рабочий орган плазмореза. Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

Составляющие плазмотрона

- Сопло, формирующее плазменную струю. Размер реза, характеристики дуги и скорость охлаждения оборудования во многом зависят от диаметра комплектующей и ее длины: чем она длиннее, тем аккуратнее получается разрез, но вместе с тем и сокращается срок эксплуатации.

Самыми лучшими считаются сопла из чистой меди, поскольку этот материал удачно сочетает высокую теплопроводность и малую стоимость.

- Электрододержатель с катодом (электродом), изготовленным чаще всего из гафния, реже – из циркония, бериллия или тория (оксиды последних могут быть токсичными или радиоактивными и наносят вред здоровью оператора, поэтому их применяют не так часто).

- Дуговая камера для подачи воздушного потока.

- Изоляционная втулка, разделяющая электродный и сопловый узлы.

- Кожух с внешней стороны.

- Кабель-шланговый пакет, соединяющий устройство с источником питания. Кабель служит для передачи тока от инвертора или трансформатора, а шланг – для транспортировки сжатого воздуха.

- Роликовые упоры, головка резака, защитный колпачок также входят в конструкцию прибора, хоть и не принимают непосредственного участия в процессе.

В комплектации может быть также завихритель, например выполненный в виде керамических колец или шайб. Размещенные перед входом в сопловый узел подобные приспособления обеспечивают вихревую подачу газа в дуговую камеру и способствуют более эффективному сжатию дуги и ее стабилизации.

При обработке металла толщиной до 10 мм одного комплекта «сопло + электрод» хватает примерно на 8 рабочих часов

Принцип работы

Сигналом к началу работы становится нажатие кнопки «розжиг» или «старт», в ответ на которое от источника питания в плазмотрон поступают токи высокой частоты. Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Следующий этап – в камеру по шлангу поступает сжатый воздух. Проходя через электродугу, он нагревается и ионизируется, приобретая токопроводящие свойства, а объем увеличивается в 50-100 раз. Сопло, суженное книзу, формирует воздушный поток, готовый вырваться наружу на большой скорости. Именно этот нагретый до 25000-30000 °С ионизированный воздух и называют плазмой, выполняющей разрез.

Плазмообразующими газами выступают кислород, смесь водорода с аргоном, азот. В промышленности, кроме них, используют ряд защитных газов (гелий, аргон) и их смеси.

В момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет, а вместо нее зажигается рабочая, или режущая. Под ее действием металл плавится, образуя рез, а расплавленные частицы удаляются струей под высоким давлением.

Охлаждение плазмотронов осуществляется воздушным или водяным способом. Первый вариант с применением потоков газа актуален для маломощных установок. Второй – с циркулирующей водой – практикуют в аппаратах высокой мощности на крупном производстве. «Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

«Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

Использование этого незамысловатого с виду аппарата позволяет не только выполнять прямые, но и делать фигурные резы, проемы и отверстия, выравнивать кромки и т.д. – как в небольших мастерских, так и в промышленных масштабах.

плюсы и минусы, разновидности, критерии выбора с видео

Плазморез – это не самый важный инструмент в домашнем хозяйстве, однако в строительстве без такого устройства не обойтись. Оно позволяет выполнить нарезку металла быстро и аккуратно. Чтобы научиться использовать такое устройство, необходимо разобраться с принципом работы и основными характеристиками, а также посмотреть соответствующее видео.Принцип работы плазмореза

Прежде всего, необходимо понимать, что плазма представляет собой воздух, нагретый при помощи электрической дуги до температуры на уровне 30000°C. При этом воздух имеет ионизированное состояние, а значит, он перестает быть диэлектриком. Благодаря проведению тока происходит расплавление металла и его выдувание из области среза.Любой плазморез оснащен плазмотроном. Речь идет о плазменном резаке, подключенном кабелем и шлангом к основному аппарату. Все плазмотроны могут иметь прямое либо косвенное действие. В первом случае заготовка включается в электрическую цепь. Если же планируется обработка неметаллических деталей, то подойдет изделие косвенного действия.

Возможности плазмотрона зависят непосредственно от сопла. Изделия с большим диаметром могут пропускать значительное количество воздуха, а значит, скорость нарезки будет значительной. Чаще всего при плазменной резке применяются сопла диаметром до 3 мм. Длина элемента составляет 9–12 мм. Если использовать действительно длинное устройство, то качество среза будет очень высоким, однако само сопло может быстро износиться. Оптимальным считается показатель, превышающий диаметр в 1,5 раз.

Внутри плазмотрона расположен металлический стержень, выполненный из гафния. Этот элемент выступает в роли электрода.

В процессе плазменной резки часто используется исключительно воздух, представляющий собой защитный и плазмообразующий газ одновременно. При этом возможно незначительное окисление поверхности. Чтобы избежать такого последствия, в некоторых промышленных агрегатах может дополнительно использоваться кислород, гелий, водород и прочие газы.

Преимущества и недостатки плазмореза

Часто при выполнении различных строительных работ используются именно плазморезы, что можно заметить по многочисленным видео. У такого оборудования есть немало преимуществ.

- Допускается обработка различных металлов, включая сталь, нержавейку, чугун, алюминий и различные сплавы.

- Саму заготовку не нужно предварительно подготавливать, то есть можно смело резать поверхность с остатками краски или ржавчины.

- Благодаря плазморезу срез получается ровным и очень точным. При этом здесь нет окалины или наплывов.

- Благодаря особенностям устройства тепловая деформация будет минимальной, причем это касается даже тех случаев, когда лист металла имеет небольшую толщину.

- Использование плазмореза безопасно, ведь во время работы баллоны с газом не нужны.

- При желании можно выполнить фигурные срезы.

Естественно, идеального оборудования для нарезания металлов не существует. Так, и у плазморезов есть свои минусы.

- В первую очередь стоит отметить ограничения по толщине металла. Наиболее продвинутые промышленные устройства могут нарезать металл толщиной максимум в 100 мм.

- Заготовку необходимо располагать строго перпендикулярно. Допустимое отклонение – это 50°. В некоторых моделях оно составляет всего 10°.

- Нельзя выполнять плазменную резку, подключив к аппарату сразу два резака.

Если внимательно изучить особенности плазмореза, то можно понять, что преимуществ у такого оборудования больше. При просмотре множества видео вы убедитесь в том, что агрегат подойдет для обработки металлов при создании ограждений, кронштейнов, вентиляционных систем и т. д.

При просмотре множества видео вы убедитесь в том, что агрегат подойдет для обработки металлов при создании ограждений, кронштейнов, вентиляционных систем и т. д.

Виды плазморезов

Все плазморезы делятся на 2 группы: трансформаторные и инверторные. В первом случае удастся выполнить нарезку металла толщиной до 40 мм, а во втором – до 30 мм. При этом инверторная разновидность потребляет меньшее количество электроэнергии и имеет больший КПД. Подобный аппарат довольно компактный, а значит, выполнить нарезку в труднодоступных местах будет удобнее.

В продаже встречаются контактные и бесконтактные модели. Также плазморезы делятся на бытовые и промышленные, что влияет на требования к энергосети.

Как выбрать плазморез?

Если вы хотите приобрести подобное оборудование, обязательно учтите несколько важных факторов.

- Каждое оборудование имеет определенную маркировку. Так, некоторые аппараты предназначены только для нарезки металлов, а другие позволяют выполнять аргонодуговую или дуговую сварку. Естественно, встречаются и универсальные модели. Однако специалисты в своих видео утверждают, что подобное оборудование имеет недостаточный КПД.

- Всегда нужно учитывать силу тока, а также максимально допустимую толщину металла. Соответственно, вы должны знать, для каких нужд потребуется плазморез.

- Продолжительность включения – еще один важный фактор, который измеряется в процентном соотношении. Показателя до 50% хватит для периодического нарезания различных металлоконструкций. Если же планируется регулярное использование устройства, то лучше выбирать модель с продолжительностью включения до 100%.

- Подобное оборудование может иметь встроенный или внешний компрессор. Первая разновидность отличается невысокой мощностью. Соответственно, подобное устройство подойдет для применения в домашних условиях. Если планируется регулярная эксплуатация плазмореза, то лучше отдать предпочтение внешнему компрессору.

- Использование такого агрегата должно быть удобным, поэтому при покупке необходимо обратить внимание на длину кабеля и шланга. Важно помнить, что такой пакет длиной в 20 м может оказаться неудобным, ведь его придется раскручивать, даже если нарезка металла выполняется рядом с устройством.

Плазморез – это незаменимое оборудование для нарезки металлов. При его эксплуатации необходимо придерживаться техники безопасности. Также следует периодически заменять расходные материалы. Прежде чем приступить к нарезке металлоконструкций, необходимо просмотреть соответствующие видео и проконсультироваться со специалистом.

Оцените статью: Поделитесь с друзьями!Page not found – VDI-UA

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed. This way to the home page.

- Главная

- Полуавтоматы

- Инверторы MMA

- Инверторы TIG

- Газосварка

- Плазменная резка

- Система охлаждения

- Патон

- Днепровелдинг

- Элсва (Запорожье)

- Атом (Запорожье)

- Техмик (Ровно)

- ИИСТ (Херсон)

- SSVA (Харьков)

- GYSmi

- DECA

- Jasic

- Welding Dragon

- Modern Welding

- Telwin

- Днипро-М

- Энергия-сварка

- Тесты и видеоматериалы

- Статьи

- Фотогалерея

- Маска Хамелеон

- Расходные

- Электрододержатели, масса

- Горелки MIG/MAG

- Расходные MIG/MAG

- 08-M6-25mm

- 1,0-M6-25mm

- Ролик 30х22х10 (0,8-1,0) – V

- Ролик 30х22х10 (1,0-1,2) – V

- Ролик 35х25х8 (0,8-1,0) – V

- Ролик 35х25х8 (1,0-1,2) – V

- Ролик 30х10х10 (0,6-0,8) – SSVA

- Ролик 30х10х10 (0,8-1,0) – SSVA

- Ролик 30х10х10 (1,0-1,2) – SSVA

- KZ-2 евроразъем (мама)

- Спрей Binzel NF

- Горелки TIG

- Головки TIG

- Комплектующие TIG

- Цанга 1,0мм 50мм TIG

- Цанга 1,6мм 50мм ТИГ

- Цанга 2,0мм 50мм аргон

- Цанга 2,4мм 50мм TIG

- Цанга 3,0мм 50мм аргонная

- Цанга 3,2мм 50мм (ТИГ)

- Цанга 4,0мм 50мм (TIG)

- Корпус цанги 1,0мм

- Зажим цанги 1,6мм

- Корпус цанги 2,0мм

- Кнопка внешняя TIG

- Капа короткая ТИГ

- Капа длинная ТИГ

- Плазмотроны CUT

- Циркули CUT

- Редукторы

- Светофильтры

- PT-31 (CUT-40) расходные

- SG-55 (AG-60) расходник

- SG-51 (CUT-60)

- P-80 Panasonic

- A101/A141 Trafimet

- Powermax 45

- Термопенал

- Перчатки сварщика

- Электроды сварочные

- Контакты

как выбрать и 10 лучших моделей, рейтинг 2021

Не все металлы можно резать газо-кислородным пламенем. Если Вам необходимо работать с нержавейкой, медью или алюминием, то понадобится плазморез. Даже при крое черных металлов этот аппарат оставляет меньше капель шлака, а сам рез гораздо тоньше, что сокращает последующую обработку и экономит материалы. Подробное описание устройства оборудования и рейтинг лучших моделей помогут вам разобраться, как выбрать плазморез для разных сфер применения.

Если Вам необходимо работать с нержавейкой, медью или алюминием, то понадобится плазморез. Даже при крое черных металлов этот аппарат оставляет меньше капель шлака, а сам рез гораздо тоньше, что сокращает последующую обработку и экономит материалы. Подробное описание устройства оборудования и рейтинг лучших моделей помогут вам разобраться, как выбрать плазморез для разных сфер применения.

Подборка товаров осуществлена на основе отзывов, мнений и оценок пользователей, размещенных на различных ресурсах в сети интернет. Вся информация взята из открытых источников. Мы не сотрудничаем с производителями и торговыми марками и не призываем к покупке тех или иных изделий. Статья носит информационный характер.

Устройство и принцип работы плазмореза

Оборудование для плазменной резки состоит из:

- источника питания;

- горелки;

- кабеля массы;

- компрессора или баллона со жатым воздухом.

Источником питания выступает инвертор, выдающий постоянный ток, который до этого был преобразован несколько раз с повышением частоты. Для подключения необходимо 220 или 380 V, в зависимости от характеристик прибора. На выходе аппарат выдает напряжение до 400 V и силу тока от 25 до 125 А. Горелка в таком оборудовании называется плазмотроном. На ней есть сопло и кнопка для запуска питания. Плазмотрон бывает ручной или автоматического типа на кронштейне с рельсами.

Составные элементы плазмореза.

Устройство плазмотрона.

Принцип работы плазмореза заключается в возбуждении электрической дуги, в которую подается сжатый воздух. От нагрева он переходит в плазму, которой осуществляется резка всех видов металлов и даже керамики. Температура плазмы составляет около 20000 градусов, что превосходит показатель кислородной резки в 6 раз.

Еще плазма обладает высокой скоростью иссечения 1500 м/с, которой нет у газо-кислородного пламени, режущего за счет давления в 10 атм. из баллона. Такие характеристики дуги обеспечивают чистый рез, узкую кромку и минимум шлака на обратной стороне детали.

из баллона. Такие характеристики дуги обеспечивают чистый рез, узкую кромку и минимум шлака на обратной стороне детали.

Для резки плазмотроном в оборудовании осуществляются следующие процессы:

1. Источник тока подает напряжение на катод и анод, расположенные в сопле плазмотрона. Между ними возникает электрическая дуга. Одновременно от компрессора поступает сжатый воздух, пропущенный через фильтр-осушитель. Воздух, проходя через дугу, ионизируется и превращается в плазму. Эта дуга называется дежурной и горит только на плазмотроне.

Работа плазменной горелки.

2. Затем сварщик подносит горелку к заготовке. Благодаря кабелю массы, несущему положительный заряд и подключенному к изделию, дуга замыкается на материале. Дежурная дуга становится режущей. Сварщик управляет горелкой и ведет резку по намеченному контуру. Длину плазмы и ширину можно регулировать силой тока и диаметрами устанавливаемых сопел.

3. Когда резка выполнена, сварщик убирает горелку от изделия и снова горит дежурная дуга. Отпуская кнопку, она гасится и еще какое-то время подается воздух для охлаждения сопла.

Схема работы плазмореза.

Сфера применения, плюсы и минусы плазменной резки

Оборудование для плазменной резки металлов используется на заводах и в частных мастерских. С его помощью ведется крой листового железа с толщиной от 1 до 100 мм (зависит от мощности аппарата). Плазмой можно вырезать сложные узоры, прожигать отверстия, срезать кромку. Последующие заготовки используются для приваривания к другим конструкциям или подвергаются токарной обработке, штамповке. В отличие от кислородного пламени, плазма режет все виды металлов и керамику, поэтому ее функционал и зона применения шире.

Чтобы определиться, нужен ли Вам плазморез, рассмотрите преимущества и недостатки такого оборудования.

К главным плюсам этого метода кроя относятся:

Высокая скорость реза

Благодаря температуре 20000 градусов плазморезом можно кроить заготовки гораздо быстрее, чем другими методами. Например, лист с сечением 25 мм получится резать на скорости 1000 мм/мин.

Например, лист с сечением 25 мм получится резать на скорости 1000 мм/мин.

Быстрый сквозной прожиг

Если требуется начать резку не с края листа, а в центре, то плазма прожжет толщину 15 мм за 2 с, а газопламенному резаку потребуется на это около 30 с.

Минимальный нагрев соседних участков

Плазма точечно воздействует на металл, не нагревая поверхность вокруг. Это снижает количество деформаций и позволяет держаться за крупные заготовки руками в перчатках, поворачивая их по необходимости.

Высокое качество реза

После плазмы почти не остается потекших капель шлака на обратной стороне заготовки. Кромки содержат минимум рельефности, поэтому не нуждаются в обработке — сразу можно производить последующую сварку конструкций. Если требуется порезать тонкие листы 1-2 мм, то их можно сгруппировать друг на друге и выполнить все за один раз — заготовки не прилипнут между собой на краях.

Пример металла разрезанного плазморезом.

Безопасность

В этом оборудовании не используются горючие газы. Применение сжатого воздуха или инертных газов делает процесс более безопасным — взрыва точно не будет, как в случае обратного удара пламени в кислородном резаке.

Простота использования

В отличие от газопламенной резки, здесь не нужно настраивать подачу по-отдельности горючего газа и кислорода, а затем регулировать еще и струю режущего кислорода. Все включается одной кнопкой и доступно для быстрого освоения даже новичку.

Возможность автоматизации

Плазморез легко доукомплектовать кронштейном (портальный или консольный тип), чтобы он автоматически передвигался над изделием. Управление ведется с ЧПУ. В нем оператор задает конфигурацию и скорость кроя, одновременно один человек может следить за процессами на пяти установках.

Минимум подготовки перед процессом

Плазма способна кроить любой металл без предварительной очистки от грязи или ржавчины. При работе нет разбрызгивания металла и воздушных хлопков.

При работе нет разбрызгивания металла и воздушных хлопков.

Но у этого метода резки есть и недостатки, которые нужно знать, чтобы грамотно выбрать плазморез и не разочароваться.

Вот самые основные минусы аппаратов и самого метода:

- Лучшее качество реза достигается за счет удержания горелки под углом 90 градусов к поверхности. Резать фаску под косым углом могут только дорогие модели.

- Этим оборудованием сложно нагреть металл, чтобы выполнить гиб или ковку.

- Максимальная толщина реза составляет 100 мм, тогда как газопламенной резкой можно прорезать 200-300 мм.

- Само оборудование стоит дороже. Понадобиться еще компрессор. Цена аргона выше, чем пропана или кислорода.

- Аппараты зависят от электрической сети. Для работы в полевых условиях необходим бензогенератор. Его мощность должна быть достаточно высокой, чтобы покрыть потребности плазмореза и компрессора.

Смотрите на что способен плазморез:

Виды плазморезов

Понимая принцип работы плазмореза и его устройство, рассмотрим разновидности оборудования. Это поможет определиться с деталями выбора под конкретные задачи на производстве.

Плазморезы по типу резки

Плазморезы бывают ручными и автоматическими. Это важно учесть при выборе, чтобы оборудование подходило под предстоящие процессы.

Плазморезы для ручной резки

Применяются для работы с небольшими сечениями 1-10 мм. Это актуально для гаража и небольшой мастерской, где изготавливаются двери, ворота, калитки, мангалы. Им удобно прорезать скважины, вырезы под замки и петли, кроить заготовки под полотна и гнутые короба. Оборудование подороже способно прорезать 10-30 мм.

Это расширяет сферу использования и подходит для вырезания заготовок под последующую механическую обработку на производстве (изготовление фланцев, валов, порезка труб и т. д.). Такие установки мобильны и удобны.

Плазморез для ручной резки.

Плазморез для автоматической резки

Используются с режущими головками, перемещаемыми на кронштейнах портального или консольного типа. Управляются с ЧПУ. Могут одновременно вести резку сразу 2-4 головками. Подходят для кроя деталей, габаритами от 1х1 до 3х30 м. Нуждаются в достаточном месте и сложны при транспортировке.

Станок для плазменной резки.

Плазморезы по типу используемого газа

Для работы плазмореза необходим воздух, чтобы ионизироваться в электрической дуге. Здесь различаются два типа оборудования:

Плазморезы на сжатом воздухе

Бытовой и полупрофессиональный класс. Стоят дешевле, просты в управлении (регулируется только сила тока), универсальны. Совсем маленькие аппараты рассчитаны на крой сечения до 10 мм. Более мощные справятся с 12-25 мм. Главным плюсом является недорогое обслуживание (цена сопел, единоразовая покупка компрессора). В последствии ничего дорогостоящего докупать не придется.

Плазморезы на аргоне, кислороде, азоте или их смесях

Применяются на крупных станках по плазменной резке. Нуждаются в продолжительных настройках, зато способны выполнять рез быстрее, точнее и сложнее. Необходимо регулярно тратиться на закупку баллонов с газом. Такой тип подходит для крупных предприятий с большим объемом выпускаемой продукции.

Станок для плазменной резки на аргоне.

Плазморезы по типу поджига дуги

Еще плазморезы делятся по способу возбуждения электрической дуги:

- Контактные. Этот тип поджига встречается в бытовых инверторах. Соплом плазмотрона необходимо коснуться изделия, к которому подсоединена масса. Простая конструкция горелки реже ломается, но сопло быстрее покрывается окалинами.

- Пневматические. Образуют дугу самостоятельно при подаче газа (без касания об изделие). Это удобно для частого перемещения и выполнения мелких резов. Экономит ресурс сопла и повышает производительность.

- Высокочастотные (HF). Самый комфортный тип поджига, достигаемый за счет осциллятора. Дуга возбуждается высокочастотным импульсом, между катодом и анодом в сопле. При подносе к изделию автоматически переходит в режущую. Тип поджига подходит для точного начала реза, чтобы на заготовке не осталось электрических следов.

Плазморезы по типу охлаждения

Воздушное

Применяется в бытовых и полупрофессиональны моделях. Тепло с горелки удаляется естественным путем в окружающий воздух. Внутри каналы остужаются благодаря подаче кислорода или инертного газа. В самом корпусе расположен вентилятор, обдувающий трансформатор и выпрямляющий блок. При работе потребуются периодические перерывы, чтобы не расплавить сопло.

Плазморез с воздушным охлаждением.

Жидкостное

Используется на промышленных версиях оборудования. В плазмотроне есть каналы, по котором, при помощи водяного насоса, циркулирует дистиллированная вода с этиловым спиртом. Это быстро забирает тепло и позволяет работать аппаратом без перерывов. Подходит для объемных задач или эксплуатации установки в две смены.

Как выбрать плазморез

При выборе плазмореза нужно учесть несколько ключевых характеристик.

Толщина разрезаемого металла

Этот параметр напрямую зависит от силы тока (количества ампер), вырабатываемой инвертором. Если Вам требуется резать черный металл, то на каждый 1 мм толщины понадобиться 4 А мощности. Например, чтобы кроить листовое железо 7 мм, ищите аппарат с силой тока не менее 30 А. Для цветных сплавов расчетное значение 1 мм=1.5 А.

Существует еще понятие чистового реза и максимального. Например, первое значение в характеристиках может быть 12 мм, а второе — 18 мм. Это означает, что при толщине до 12 мм вообще не понадобится последующая механическая обработка. Лучше брать плазморез с запасом по мощности, чтобы он не работал постоянно в полную силу. Это продлит его ресурс.

| Вид металла | Сила тока, необходимая для резки заготовки толщиной в 1 мм |

|---|---|

| Медь, латунь, алюминий, медные сплавы | 6 А |

| Нержавеющая сталь, черные металлы | 4 А |

Продолжительность включения

Подразумевает, как долго аппарат сможет работать без перерыва. Зависит от мощности и типа охлаждения. Для гаража и небольшой мастерской подойдут установки с ПВ 40%. Для производства, где часто требуется плазменная резка заготовок, выбирайте ПВ 60-80%.

Необходимая мощность компрессора

Чтобы плазменная резка была качественной, необходима стабильная подача воздуха от компрессора. Его производительность должна быть на 20-30% выше, чем требуется по паспорту инвертора. Покупайте компрессор с фильтром-осушителем и маслоотделителем, чтобы примеси не влияли на качество плазмы.

Длина шлангпакета

У плазмотрона длина кабелей может быть 1.5-8 м. При выборе учитывайте, с какими по габаритам конструкциями Вам придется работать. Чем короче шлангпакет, тем чаще придется переставлять аппарат. Но если он требуется для выреза небольших деталей над столом, то можно сэкономить и купить плазмотрон с коротким кабелем.

Видео. Как выбрать плазморез

Лучшие плазморезы

Изучив характеристики оборудования и советы по выбору, перейдем к рейтингу лучших плазморезов, основанному на отзывах сварщиков. Возможно, здесь Вы найдете подходящий для себя аппарат и отправитесь в магазин за уже конкретным товаром.

Aurora PRO AIRHOLD 42 Mosfet

Возглавил рейтинг аппарат плазменной резки с доступной ценой. Его габариты составляют 40х16х30 см. Он работает от однофазной сети 220 В и потребляет 6.6 кВт. Максимальная сила тока 40 А разрешает резать без последующей зачистки толщину до 12 мм. ПВ на максимуме до 60%. Инвертор подходит для кроя чугуна, легированной и углеродистой стали, меди. Для поджига необходимо коснуться соплом о поверхность детали. Весит оборудование 9 кг, поэтому его не сложно транспортировать.

Весит оборудование 9 кг, поэтому его не сложно транспортировать.

Плюсы Aurora PRO AIRHOLD 42 Mosfet 16337

- Удобный аппарат с хорошим качеством сборки.

- Доступная цена.

- Сопло долго не изнашивается (только чернеет).

- Понятная панель управления.

- Легко купить расходники.

- Жесткая рукоятка на крышке.

- Железные углы закрыты пластиком.

Минусы Aurora PRO AIRHOLD 42 Mosfet 16337

- Контактный тип поджига.

- Если купить отдельно горелку с осциллятором, то нет штатного разъема для подключения.

- Чувствителен при падении напряжения сети до 190-200 В.

- Свыше толщины 10 мм значительно падает скорость резки.

- Нужен компрессор с производительностью не менее 350 л/мин (иначе хватит на 5 см реза и воздух закончится).

Вывод. Этот плазморез выделяется длинной штатной горелкой с кабельканалом 5 м. Отлично подходит для работы с крупными заготовками на производстве и в гараже. Судя по отзывам сварщиков, аппарат легко зажигает дугу на морозе до -20 градусов. Если Вам часто приходится резать металл на улице, то это оптимальный выбор.

BRIMA CUT-40

Еще один профессиональный плазморез в рейтинге по доступной цене. Имеет максимальную силу тока 40 А, чего хватает для чистого реза 12 мм. Относится к полупрофессиональному классу. Питается от 220 В с потреблением мощности 5 кВт. По паспорту требуется производительность компрессора 170 литров воздуха в минуту. ПВ на максимуме достигает 60%. Чтобы возбудить дугу, потребуется касание по изделию. Хранить и перевозить инвертор не сложно ввиду габаритов 44х16х31 см. В аппарате применяется воздушный тип охлаждения. На корпусе имеются многочисленные отверстия и встроен вентилятор.

Плюсы BRIMA CUT-40

- Небольшая масса 10 кг и жесткая ручка.

- Прочный стальной корпус.

- Понятная панель управления.

- Расходники в наличии.

- В комплекте уже есть три сопла и три электрода.

- Хорошо пробивает отверстия сквозь краску.

- Толщину до 3 мм режет очень быстро.

- На «десятке» почти нет подтеков шлака.

Минусы BRIMA CUT-40

- Нет Евро разъема для замены горелки на модель более высокого класса.

- Контактный розжиг электрической дуги.

- Быстро портится сопло.

- Слив из встроенного осушителя расположен рядом с вентилятором охлаждения (в него попадают брызги).

Вывод. Этот плазморез обладает очень компактным плазмотроном. Если Вам нужно демонтировать металлические конструкции и подлазить в узкие места для среза стоек, полок или других элементов, то эта горелка подойдет. Головка оснащена коротким керамическим соплом с наклоном 100 градусов. Держать резак удобно.

Ресанта ИПР 40

Далее в рейтинге товар от латвийского бренда, собираемый в Китае. Плазморез инверторного типа выполнен в стальном корпусе и снабжен воздушным охлаждением. На переднюю сторону вынесен манометр, благодаря чему сварщику не требуется смотреть за показателями на компрессоре. На плазмотроне есть мягкий зажим, облегчающий удержание кнопки пуска в нажатом состоянии при долгих резах. Прибор питается от однофазной сети и выдает до 40 А. ПВ при этом разрешено 35%. Потребуется давление 5000 бар для качественного кроя. Толщина чистого реза составляет 12 мм.

Плюсы Ресанта ИПР 40

- Петли для намотки шлангпакета.

Рельефности на ручке плазмотрона, облегчающие удержание и манипуляции.

Плавная регулировка тока от 15 до 40 А.

Встроенный манометр для контроля давления в системе — не нужно смотреть на компрессор.

При толщине стали до 5 мм, режет очень уверенно.

В любом сервисном центре есть к нему запчасти.

Минусы Ресанта ИПР 40

- Сравнительно высокая стоимость.

Отсутствует Евро разъем.

Качество реза хуже при падении напряжения в сети.

Нужен мощный компрессор.

Иногда плохо фиксируется зажим массы на изделии.

Вывод. Этот плазморез отличается функцией включения/выключения дуги с интервалом 5 секунд. Такой режим пригодится для быстрой резки сетки. Сварщику не нужно часто нажимать на кнопку, что экономит ее ресурс. Скорость резки подобных материалов прерывистой дугой значительно выше, чем если бы приходилось поджигать ее каждый раз, попадая по тонким прутикам сетки.

BlueWeld Prestige Plasma 54 Kompressor

Продолжает рейтинг товар от итальянского бренда. Плазморез имеет диапазон силы тока 7-40 А и способен чисто резать сечение металла до 10 мм. Он потребляет 4.5 кВт, но сварщики в отзывах делятся, что аппарат сможет функционировать даже от генератора с производительностью 3 кВт. Весит источник питания 16 кг. Длина кабеля плазмотрона — 4м. Работает агрегат не очень шумно и легко транспортируется. На приборной панели есть индикация массы, сети и перегрева.

Плюсы BlueWeld Prestige Plasma 54 Kompressor 815725

- Эргономичная ручка горелки.

- Есть прорези для присоединения плечевого ремня — можно резать на высоте.

- Органы управления защищены от случайного изменения настроек.

- Фиксатор кнопки пуска в зажатом положении.

- Можно опускать силу тока до 7 А, чтобы резать аккуратно жесть 0.6-0.8 мм толщиной.

- Длина кабель-пакета 4 м.

- Бесщеточный двигатель компрессора прослужит долго.

Минусы BlueWeld Prestige Plasma 54 Kompressor 815725

- Сопло горелки длиннее, чем у других моделей.

- Отсутствует жесткая рукоятка.

- Высокая стоимость.

- Нет EURO разъема.

- ПВ 30% — после прорезания 1.5 м, приходится давать остывать до 20 минут.

- Более крупные размеры 51х17х34 см.

Вывод. Особенность этого плазмореза видна уже из названия. В него встроен компрессор, рассчитанный специально под дугу. Купив его, Вы получаете все необходимое в одном корпусе для плазменной резки. Это упрощает транспортировку и пригодится при мобильном образе работы (выездные бригады по монтажу/демонтажу на месте, строительство металлоконструкций). С ним даже получится отрезать что-то на высоте, ведь за собой не нужно тащить отдельно компрессор или длинный шланг.

Особенность этого плазмореза видна уже из названия. В него встроен компрессор, рассчитанный специально под дугу. Купив его, Вы получаете все необходимое в одном корпусе для плазменной резки. Это упрощает транспортировку и пригодится при мобильном образе работы (выездные бригады по монтажу/демонтажу на месте, строительство металлоконструкций). С ним даже получится отрезать что-то на высоте, ведь за собой не нужно тащить отдельно компрессор или длинный шланг.

Сварог REAL CUT 45 L207

Завершает рейтинг модель от производителя «Сварог». Это качественный аппарат для плазменной резки с мощностью 4.3 кВт, выдающий 20-45 А. Для оптимальной работы достаточно компрессора, вырабатывающего 100 л воздуха в минуту. В инверторе используется давление 4 бар для ионизации дуги. Максимальное сечение металла для чистого реза допустимо 12 мм, но сварщики в отзывах делятся, что им получится прорезать и 15 мм. Товар укомплектован плазмотроном с рукавом 5 м и кабелем массы 3 м.

Плюсы Сварог REAL CUT 45 L207 93557

- Может подключаться к небольшому бензогенератору ввиду потребления 4.3 кВт.

- Высокие ножки содействуют устойчивости аппарат и проходу воздуха снизу для лучшего охлаждения.

- Углы корпуса защищены резиновыми накладками.

- Есть встроенный манометр для слежения за давлением.

- Четкая и ровная линия реза.

- Высокочастотный поджиг для легкости начала реза.

- Редко уходит в защиту.

Минусы Сварог REAL CUT 45 L207 93557

- Нет прорезей для плечевого ремня.

- Сначала могут быть проблемы с розжигом.

- Без трафарета страдает ровность линии.

- Хлипкий диффузор на плазмотроне.

Вывод. У этого плазмореза есть две особенности: малый вес по отношению к мощности. Масса аппарата составляет 8 кг, что пригодится при частой перевозке с объекта на объект. Есть и более легкие модели, но здесь максимальная сила тока 45 А, чем могут похвастаться далеко не все компактные плазморезы. Это лучший аппарат для стройки.

Это лучший аппарат для стройки.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Какой газ используется для плазменной резки

Плазморез – функциональное и современное устройство, позволяющее эффективно резать различные металлы, потому его широко используют в различных сферах производства и при строительстве. Аппарату требуется специальный газ, который нагревается и превращается в плазму.

В плазмотронах применяются различные вещества, потому многих сегодня интересует вопрос, какой газ используется для плазменной резки, и зависит ли от состава эффективность работы оборудования?

Как влияет газ?

Плазменная смесь напрямую влияет на качество и эффективность металлообработки. Разные материалы и разные условия работы требуют применения различных сред для формирования плазмы.

Только правильно подобранное вещество позволит создать ровный рез, потому выбору газа уделяют максимальное внимание. При этом учитывают физические, химические и механические характеристики используемых веществ, которые влияют на качество реза, а также на объем выделяемой плазмой энергии.

Из-за неправильно выбранных расходников возможно появление разных проблем, в частности:

- неровности и шероховатости на готовых изделиях;

- скругление краев;

- появление пор;

- формирование грата.

Какой газ выбирают?

Наиболее распространенные вещества для плазмотронов:

- Аргон. Отличается нейтральностью и инертностью, его использование способствует удалению расплавленных частиц из-за высокоплотных импульсов струи. Легко подвергается ионизации, подходит для розжига электродуги. Не подойдет для резки, так как не способен обеспечить достаточную скорость реза.

- Водород. Отличается большой теплопроводностью и малой атомной массой.

Полная ионизация происходит при нагревании до 25 тысяч градусов.

Полная ионизация происходит при нагревании до 25 тысяч градусов. - Смесь водорода и аргона. Может быть использована для обработки высоколегированных сталей, а также алюминия. Гарантирует качественное и скоростное резание и отличные края, гладкость и отсутствие окисления металла. Подходит для обработки заготовок с толщиной не более 15 см.

- Азот. Нередко используется в производстве, позволяет обеспечить быстрый рез с тонкими краями. Не исключено возникновение бороздок во время использования плазмореза.

- Азот и водород. Создают резы с параллельными краями, характеризуются значительной скоростью разрезания и крайне незначительным окислением.

- Водород, азот и аргон. Используется в плазморезах, так как позволяет выполнять работы с минимальным формированием грата и создавать продукцию с ровными кромками. Смесь создается с учетом обрабатываемых материалов, для разреза толстых изделий требуется добавление большого количества водорода.

- Кислород. Подходит для работы с низколегированными сталями. Применение кислорода дает возможность добиться качественных кромок без скруглений и других дефектов.

- Воздух. Использование в производственном процессе обеспечивает создание богатой энергетической смеси. Применяется для работы с металлами самых разных типов, в частности для ручного разреза тонких листов.

Плазморез чпу своими руками: схема самодельного устройства, видео

Оптимальное решение для эксплуатации в бытовых условиях — самодельный плазморез. Более того, на многих предприятиях сейчас активно применяется подобное оборудование, так как сделать его своими руками, гораздо дешевле, чем купить аналогичную по характеристикам модель.

Особенно, если речь идет о станках с ЧПУ, которые обеспечивают максимальную продуктивность работы, но требуют значительных затрат. Как же работает подобное устройство, какая схема используется для подключения основных элементов, а главное, как сделать такое оборудование самостоятельно?

Особенности и преимущества ЧПУ

Прежде чем приступать к созданию аппарата, необходимо тщательно изучить его основные особенности и характеристики.

Это позволит не допустить ошибку, а также гарантировано добиться желаемого результата.

Так, к примеру, оборудование, которое оснащено числовым программным управлением (ЧПУ), отличается простой и удобством использования.

Благодаря этому значительно упрощается процесс изготовления основных элементов — разрабатывается основной макет, после чего работа выполняется в соответствии с заданной программой. Это очень удобно, так как позволяет добиться максимальной идентичности каждой созданной детали.

Недостатки

Что же касается недостатков моделей с ЧПУ, то они не слишком удобны из-за достаточно существенных габаритов, а потому потребуется выделить определенную часть пространства для установки подобного изделия.

Соответственно и вес изделия значителен, поэтому изменить его расположение отнюдь не просто.

Но главный минус этого изделия — высокая стоимость. Поэтому все большее количество мастеров предпочитает создавать подобную технику своими руками. При правильной сборке, самодельные модели отнюдь не отразятся на качестве результата, но при этом позволят сэкономить значительную сумму.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

В большинстве моделей в качестве расходных материалов используются электроды, которые могут быть выполнены из различных материалов. Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.

Особенности прямого или косвенного воздействия

Как же работает стандартный плазморез? Этот метод обработки материалов основан на том, что на раскраиваемый металл подается воздух, который разогрет до максимальной температуры.

При этом подача плазмы подается под большим давлением, а размер сопла позволяет сформировать дугу оптимального диаметра. Это позволяет аккуратно разрезать лист своими руками, добившись поистине идеальной точности.

Основа оборудования, которое используется для плазменной резки — плазмотрон. Именно он используется для выполнения основной части работы.

Существуют горелки косвенного и прямого воздействия.

Выбор зависит от того, с какими материалами предстоит работать в дальнейшем:

- Прямое — токопроводящие металлы.

- Косвенное — обработка всех типов материалов, а не только металлов.

Второй вариант является универсальным решением, но и соответственно, более дорогостоящим. Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Важно знать, что чем шире и длиннее сопло, тем удобнее работать.

Но в тоже время слишком большой шов может испортить материал, а потому выбор должен быть целесообразным.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза. При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

Видео : устройство блока управления.

Поэтапный порядок изготовления

Процесс создания конструкции, управляемой при помощи ЧПУ, состоит из нескольких основных этапов:

- Подготовку основания. Очень важно выровнять поверхность идеально ровно, поэтому лучше всего использовать для этой цели уровень.

- Варится рама. «Ножки» изделия дополнительное укрепляются. Для изготовления можно использовать трубы различного диаметра.

- Чтобы изделие прослужило владельцу далеко не один год, необходимо позаботиться о его защите. Для этой цели поверхность обрабатывается специальным средством, которое используется для предотвращения образования коррозии.

- Устанавливаются опоры, водяной стол и рейки.

- После того как основные элементы готовы, необходимо смонтировать направляющие, а также покрасить стол.

Когда основной объем работ завершен, остается лишь позаботиться об установке завершающих элементов системы. На направляющие ставится портал, а на него — датчики и двигатель. После этого крепится рейка, двигатель для каждой оси, а также датчики поверхности.

Важно учитывать, что если на портал не будет установлен ограничитель, то в момент работы он может просто съехать с поверхности.

Чтобы не повредить изделие в процессе эксплуатации, необходимо аккуратно спрятать провода!

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей.

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки. Это позволит своевременно выровнять и модернизировать устройство, чтобы не испортить дорогостоящие материалы в процессе использования.

Заключение

Плазморез — достаточно простая конструкция, применение, как и создание которой, не представляет особых сложностей. При желании, её прекрасно можно сделать и своими руками — при этом придется заплатить лишь ¼ или же вовсе 1/5 от общей стоимости.

Стоит учитывать, что создание ручного аппарата гораздо проще, чем конструкции с ЧПУ. Но второй вариант более продуктивен, а также позволяет тратить минимум усилий на производстве деталей, добившись уникальной точности.

Тематическое видео:

youtube.com/embed/cMeKTEEFsKw?feature=oembed” frameborder=”0″ allowfullscreen=””/>

2021 Лучшие станки плазменной резки с ЧПУ | Доступные плазменные столы с ЧПУ на продажу

Вы с нетерпением ждете планов установки плазменной резки своими руками или придумываете идею купить доступный плазменный стол с ЧПУ для производства металла в США, Великобритании, ОАЭ, Канаде, Австралии, России, Южной Африке, Китае, Индии или других странах Азии? , Европа, Северная Америка, Южная Америка, Африка и Океания? Ознакомьтесь с руководством по покупке нового станка плазменной резки с ЧПУ 2021 года для производителей металла, слесарей, станков с ЧПУ, операторов и новичков, мы предложим вам лучшие станки плазменной резки с ЧПУ 2021 года с индивидуальным сервисом плазменной резки, чтобы соответствовать вашим проектам, идеям и планам плазменной резки. .

Что такое плазменный резак с ЧПУ?

Плазменный резак с ЧПУ – это тип механического станка для производства металла с системой ЧПУ (компьютерное числовое управление), в котором используется плазменный резак для резки различных металлов на различные формы и профили, такие как сталь, алюминий, медь, латунь, железо, оцинковка. лист и т. д. Комплект плазменной резки с ЧПУ состоит из рамы станка, контроллера ЧПУ, источника питания плазменной резки, плазменной горелки, плазменного стола с лезвиями или стола для плазменной резки с зубьями, привода, двигателя, операционной системы с ЧПУ, программного обеспечения для плазменной резки с ЧПУ, направляющей шины, шарико-винтовой передачи , дополнительные детали и расходные материалы.Плазменный резак с ЧПУ также известен как плазменный резак с ЧПУ, плазменный стол с ЧПУ, станок для плазменной резки с ЧПУ, стол для плазменной резки с ЧПУ, газорезательный станок с ЧПУ, газокислородный газовый станок с ЧПУ, плазменный плазменный станок с ЧПУ, станок для газокислородной резки с ЧПУ, Станок плазменной и газокислородной резки с ЧПУ.

Что такое плазменный стол с ЧПУ?

Плазменный стол с ЧПУ – это тип станка для плазменной резки с ЧПУ с настраиваемыми сварочными рабочими столами, которые могут хорошо адаптироваться для резки металлических проектов различных размеров.На обеих сторонах рамы рабочего стола имеются направляющие, а монтажное сиденье для резки соединено с возможностью скольжения с двумя направляющими над рамой рабочего стола. Режущее установочное гнездо соединено с режущими элементами с возможностью скольжения. Рама рабочего стола включает раковину и множественную опорную стойку, обе стороны раковины жестко снабжены фланцами, на фланцах установлена прижимная конструкция. Прессования структура включает в себя нажимную пластину, расположенную над опорной колонной и нажимное устройство соединено с положением фланца.Прижимной узел включает вращающийся винтовой стержень, соединенный с фланцем, и компрессионное кольцо, соединенное с резьбой со стержнем винта, винтовой стержень проходит через прижимную пластину, и прижимная пластина расположена под компрессионным кольцом на винтовой штанге. На раме стола верстака установлен прижимной механизм. После того, как пластина помещена на раму рабочего стола, прижимное кольцо вращается, чтобы прижимная пластина сжимала пластину на раме рабочего стола, что может сплющивать пластину с плохой плоскостностью и тенденцией к перекатыванию, что экономит трудозатраты на изготовление листового металла и резка удобнее и безопаснее.

Как работает плазменный резак с ЧПУ?

Плазменная резка – это метод обработки, в котором используется тепло высокотемпературной плазменной дуги для плавления металлической заготовки и удаления расплавленного металла за счет высокоскоростного импульса плазмы для создания щели. Плазменные резаки генерируют электрическую дугу, используя кислород, азот или сжатый воздух. Это превращает газ в плазму, а также быстро пробивает металл, чтобы разрезать его с помощью широкополосного доступа. Газорезательная горелка работает, добавляя в пламя струю кислорода, которая окисляет металл и превращает его в шлак.Плазменный резак движется по траектории инструмента, управляемой компьютером. Термин «ЧПУ» означает «компьютерное числовое управление», что означает, что компьютер используется для управления G-кодом, поддерживаемым движением, в программе. По сравнению с портативными плазменными станками, плазменные установки с ЧПУ обеспечивают автоматическую обработку с высокой эффективностью, высокой скоростью и качеством.

Газорезательная горелка работает, добавляя в пламя струю кислорода, которая окисляет металл и превращает его в шлак.Плазменный резак движется по траектории инструмента, управляемой компьютером. Термин «ЧПУ» означает «компьютерное числовое управление», что означает, что компьютер используется для управления G-кодом, поддерживаемым движением, в программе. По сравнению с портативными плазменными станками, плазменные установки с ЧПУ обеспечивают автоматическую обработку с высокой эффективностью, высокой скоростью и качеством.

Для чего используется плазменный резак с ЧПУ?

Какие материалы может резать плазменный резак? Плазменные резаки с ЧПУ используются для резки листового металла, квадратных и круглых металлических труб, в том числе чугуна, холоднокатаной стали, горячекатаной стали, нержавеющей стали, оцинкованной стали, углеродистой стали, меди, латуни, сплавов, бронзы, алюминия, титана.Машины для плазменной резки широко используются в отраслях станкостроения, нефтехимического оборудования, легкой промышленности, сосудов высокого давления, судостроения, горнодобывающего оборудования, электроэнергетики, мостостроения, авиакосмической промышленности, стальных конструкций и т. Д. Могут применяться плазменные резаки. любителям, домашний магазин, домашний бизнес, небольшой магазин, малый бизнес, школьное образование, промышленное производство.

Сколько типов плазменных резаков?

К наиболее распространенным типам устройств плазменной резки относятся ручные устройства плазменной резки (переносные устройства плазменной резки) и устройства плазменной резки с ЧПУ (любительские станки с ЧПУ и промышленные устройства с ЧПУ).Наиболее распространенные источники питания плазменной резки включают установку плазменной резки Huayuan и установку плазменной резки Hypertherm.

По типу внешнего вида плазменные резаки с ЧПУ можно разделить на настольные плазменные с ЧПУ, портальные плазменные с ЧПУ, портативные плазменные станки с ЧПУ.

По способам работы его можно разделить на сухую плазму, полусухую плазму и подводную плазму.

По качеству резки его можно разделить на обычную плазму, тонкую плазму, лазерную плазму и так далее.

Сколько типов плазменных столов с ЧПУ?

Наиболее распространенные типы комплектов плазменных столов с ЧПУ включают плазменные столы 4×4, плазменные столы 4×8, плазменные столы 5×10 и плазменные столы 6×12 в футах, некоторые пользователи могут называть комплекты столов для плазменной резки с ЧПУ как типы 48 x 48 дюймов, 48 дюймов Типы x 96 дюймов, типы 60 x 120 дюймов в дюймах, некоторые пользователи могут называть наборы таблиц как 1212 типов, 1325 типов, 1530 типов, 2040 типов в миллиметрах (мм).

Каковы преимущества плазменной резки?

Плазменная резка – это эффективный метод резки листового металла и металлических труб, благодаря которому он нашел широкое применение во многих отраслях промышленности. Вы можете воспользоваться 10 лучшими преимуществами, такими как быстрая резка, простота использования, низкая стоимость, безопасность в использовании, многозадачность, расширенная универсальность, широкий диапазон материалов и толщин, устранение деформации листа, повышение скорости внутренней прошивки и уменьшение окалины.

По сравнению с традиционными полуавтоматическими и ручными методами резки, резка с ЧПУ значительно повысила эффективность и качество резки с помощью автоматической системы управления с ЧПУ.Станок для резки с ЧПУ – это станок для плазменной, газовой, водоструйной и лазерной резки с экспоненциальным управлением. Он выполняет автоматическую постоянную высококачественную резку с высокой загрузкой и эффективностью в соответствии с программным обеспечением для раскроя с ЧПУ.

В промышленном производстве термическая резка металла обычно включает газовую резку, плазменную резку и лазерную резку. По сравнению с газовой резкой плазменная резка имеет более широкий диапазон резки и более высокую эффективность. Технология тонкой плазменной резки близка к качеству лазерной резки по качеству обрабатываемой поверхности материала, но стоимость намного ниже, чем у лазерной резки.Он показал большие преимущества в экономии материалов и повышении производительности труда. Это способствовало развитию технологии плазменной резки от ручного или полуавтоматического до числового программного управления и стало одним из основных направлений развития технологии резки с числовым программным управлением.

Технология тонкой плазменной резки близка к качеству лазерной резки по качеству обрабатываемой поверхности материала, но стоимость намного ниже, чем у лазерной резки.Он показал большие преимущества в экономии материалов и повышении производительности труда. Это способствовало развитию технологии плазменной резки от ручного или полуавтоматического до числового программного управления и стало одним из основных направлений развития технологии резки с числовым программным управлением.

1. Он может резать более толстые металлы, такие как нержавеющая сталь, алюминий и его сплавы, медь и ее сплавы, чугун и другие металлические материалы. Вы также можете использовать пистолет для плазменной резки без переноса для резки непроводящих неметаллических материалов и изоляционных материалов с толщиной резки более 150 мм.

2. Высокая скорость резки и высокая эффективность производства, особенно при резке тонких металлов с высокой мощностью, эффективность производства повышается более значительно.

3. Качество резки высокое, прорезь гладкая и плоская, разрез узкий, а зона термического влияния и деформация меньше, чем при других методах резки.

4. Низкая стоимость из-за высокой скорости, использование дешевого газа, такого как азот, требует меньше сырья и труда, чем другие методы резки того же материала.

Сколько стоит плазменный резак с ЧПУ?

В соответствии с различными конфигурациями и требованиями к контроллеру ЧПУ, плазменной мощности, плазменной горелке, плазменному столу с лезвиями или пилообразными зубьями, драйверу, двигателю, операционной системе ЧПУ, программному обеспечению ЧПУ для плазменной резки, раме станка, шариковинтовой передаче, направляющей, дополнительным деталям и расходным материалам детали, станки плазменной резки с ЧПУ имеют диапазон цен от 4 000 до 30 000 долларов. Если вы хотите купить дешевые плазменные столы с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Руководство по ценообразованию

Модель | Минимальная цена | Максимальная цена | Средняя цена | |

| STP1212 | 4280,00 долл. | 5 800,00 долл. США | 4,020,00 долл. США | |

| STP50 | 550,00 долл.5680,00 долл. | |||

| STP1325R | 6060,00 долл. | 12 060 долл. США | 8 020 долл. США | |

| STP1530 | 4880 долл. США.00 | $ 7,180,00 | $ 6,080,00 | |

| STP1530R | $ 6,080,00 | $ 18,000.00 | $ 9,150,00 | |

| STP3000-G | $ 6,800,00 | $ 15,600,0012 | $ 10,160,00 | STYLECNC |

| Модель | STP1212, STP1325, STP1325R, STP1530, STP1530R, STP3000-G | |||

| Размеры стола | 4’x4 ‘, 4’x8’, 5’x10 ‘, 6’x12’ | |||

| Режимы резки | Плазменная резка | Газовая резка | |||

| Блок питания | Huayuan | Hypertherm | |||

| Скорость резания | 0-10000 мм / мин | |||

| Диапазон цен | 4000 долларов.00–30 000,00 |

Источник питания плазменной резки и толщина резки

| Китайский источник питания Huayuan | 63A | 0-8 мм |

| 100A | 0-15 мм | |

| 160A | 0- 20 мм | |

| 200A | 0-30 мм | |

| Источник питания Hypertherm США | 65A | 0-12 мм |

| 85A | 0-16 мм | |

| 105A | 0-18 мм | |

| 130A | 0-20 мм | |

| 200A | 0-30 мм |

Как использовать плазменный резак с ЧПУ или плазменный стол с ЧПУ?

1. Ручная бесконтактная резка.

Ручная бесконтактная резка.

а. Прикоснитесь роликом горелки к заготовке и отрегулируйте расстояние между соплом и плоскостью заготовки до 3-5 мм. (Когда машина выполняет резку, переключатель «Выбор толщины резки» находится в верхнем положении).

г. Включите резак, чтобы зажечь плазменную дугу. После прорезания заготовки двигайтесь в направлении резания с равной скоростью. Скорость резания основана на предпосылке прорезания. Слишком медленный разрез повлияет на качество разреза и даже сломает дугу.

г. После резки выключите выключатель резака, и плазменная дуга погаснет. В это время сжатый воздух распыляется с задержкой для охлаждения резака. Через несколько секунд выброс автоматически прекращается. Снимите резак, чтобы завершить весь процесс резки.

2. Ручная контактная резка.

а. Переключатель «Выбор толщины резки» находится на низком уровне и используется при резке более тонких листовых металлов на одной машине.

г. Поместите сопло резака в начальную точку разрезаемой заготовки, включите переключатель резака, зажгите плазменную дугу, прорежьте заготовку и затем равномерно перемещайте по направлению резки.

г. После резки откройте и включите выключатель горелки. В это время сжатый воздух все еще распыляется. Через несколько секунд распыление автоматически прекратится. Снимите резак, чтобы завершить весь процесс резки.

3. Автоматическая резка.

а. Автоматическая резка в основном подходит для резки толстых заготовок. Выберите положение переключателя «Выбор толщины реза».

г. После снятия ролика резака резак и полуавтоматический станок надежно соединяются, и насадка входит в комплект принадлежностей.

г. Подключите питание полуавтоматического плазменного резака и установите радиусный стержень или направляющую в соответствии с формой проекта (если вам нужно вырезать дугу или окружность, потребуется радиусный стержень).

г. Если штекер выключателя горелки выключен, замените штекер дистанционного выключателя (подготовленный в принадлежностях).

e. Отрегулируйте подходящую скорость ходьбы в соответствии с толщиной заготовки. И установите переключатели «вверх» и «вниз» на полуавтоматическом резаке в направлении резания.

ф.Отрегулируйте расстояние между соплом и заготовкой на 3-8 мм и отрегулируйте центральное положение сопла по начальной полосе прорези заготовки.

г. Включите переключатель дистанционного управления. После резки заготовки включите выключатель питания полуавтомата для резки. На начальном этапе резки всегда обращайте внимание на разрезанный шов и выбирайте подходящую скорость резки. И обратите внимание, нормально ли работают две машины в любое время.

ч.После резки выключите переключатель дистанционного управления и выключатель питания полуавтоматической машины плазменной резки. На этом весь процесс резки завершен.

4. Ручной отрезной круг.

В зависимости от материала и толщины заготовки выберите метод одиночной или параллельной резки и выберите соответствующий метод резки. Затяните поперечину в произвольном приспособлении к отверстию для винта на держателе резака. На нужный радиус и затяните, затем отрегулируйте расстояние от наконечника до сопла горелки в соответствии с длиной радиуса заготовки (необходимо учитывать ширину прорези).После регулировки затяните центральные крепежные винты, чтобы предотвратить ослабление, и ослабьте клетку, чтобы затянуть винты с накатанной головкой. На этом этапе можно вырезать заготовку.

Какое напряжение у плазменного резака?