3Г71 станок плоскошлифовальный с горизонтальным шпинделем универсальный Паспорт, Руководство, Схемы, Описание, Характеристики

Сведения о производителе плоскошлифовального станка 3Г71

Производитель плоскошлифовального станка 3Г71 Оршанский станкостроительный завод Красный борец, основанный в 1900 году.

В 1959 году на заводе началось производство плоскошлифовальных станков высокой и особо высокой точности.

В 1967 году был выпущен плоскошлифовальный станок 3711 первый в СССР металлорежущий станок особо высокой точности.

Производство универсального плоскошлифовального станка с горизонтальным шпинделем модели 3Г71 началось в 1972 году. Следующими моделями, запущенными в производство были 3Е711, 3Е711В

Станки, выпускаемые Оршанским станкостроительным заводом

3Г71 станок плоскошлифовальный горизонтальный универсальный. Назначение и область применения

Плоскошлифовальный станок 3Г71 предназначен для шлифования поверхностей обрабатываемых деталей периферией круга. В определенных границах возможна обработка поверхностей, расположенных под углом 90° к зеркалу стола.

В определенных границах возможна обработка поверхностей, расположенных под углом 90° к зеркалу стола.

По специальному заказу за отдельную плату вместе со станком может быть поставлен ряд приспособлений, расширяющих технологические возможности станка.

С применением различных приспособлений возможно профильное шлифование различных деталей. Точность профиля при этом зависит от метода заправки профиля круга и от применяемого приспособления для крепления деталей.

Станок комплектуется стандартной электромагнитной плитой.

Устройство и работа станка модели

3Г71 и его основных узловНа станине в поперечном направлении по двум V-образным направляющим качения перемещается крестовый суппорт.

По направляющим крестового суппорта — плоской и V-образной в продольном направлении перемещается стол. Стол получает перемещение от гидроцилиндра, закрепленного между направляющими крестового суппорта.

Внутри крестового суппорта в его нижней части закреплены узлы: механизм поперечной подачи, механизм продольного перемещения стола, механизм продольного реверса стола, механизм поперечного реверса стола, распределительная панель, гидропанель ВШПГ-35.

С задней стороны на станине устанавливается колонна, по вертикальным направляющим качения которой перемещается шлифовальная головка.

Внутри станины установлен гидроагрегат, обслуживание которого производится через левую дверку станины.

С правой стороны рядом со станком устанавливается бак охлаждения.

Основные технические характеристики плоскошлифовального станка 3Г71

Производитель – Оршанский станкостроительный завод Красный борец.

Производство станка началось в 1972 году.

Основные параметры станка – в соответствии с ГОСТ 13135. Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности.

- Класс точности по ГОСТ 8-71 – В. Шероховатость обработанной поверхности V 10

- Размеры рабочего стола (длина х ширина) – 630 х 200, мм

- Предельные размеры обрабатываемой поверхности (длина х ширина х высота) –

- Наибольшая масса орабатываемой детали – 100 кг

- Размеры стандартного шлифовального круга – Ø 250 х 32 х 76 мм

- Мощность электродвигателя – 2,2 кВт

- Вес станка полный – 2,0 т

Современные аналоги плоскошлифовального станка 3Г71

3Д711ВФ11 – 600 х 200, производитель Оршанский станкостроительный завод Красный борец

3Л741ВФ10 – 600 х 200, производитель Липецкий станкостроительный завод

Габариты рабочего пространства плоскошлифовального станка 3Г71

Чертеж рабочего пространства шлифовального станка 3г71

Основные размеры и посадочные места шлифовального круга станка 3Г71

Основные размеры и посадочные места шлифовального круга станка 3г71

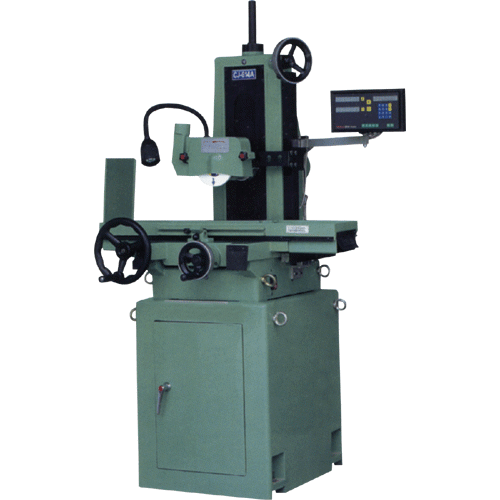

Общий вид универсального плоскошлифовального станка 3Г71

Фото плоскошлифовального станка 3г71

Фото плоскошлифовального станка 3г71

Фото плоскошлифовального станка 3г71.

Фото плоскошлифовального станка 3г71

Фото плоскошлифовального станка 3г71. Смотреть в увеличенном масштабе

Фото плоскошлифовального станка 3г71

Фото плоскошлифовального станка 3г71

Расположение составных частей шлифовального станка 3Г71

Расположение составных частей шлифовального станка 3г71

Перечень составных частей шлифовального станка 3Г71

- Станина – 10.000

- Колонна – 11.000

- Суппорт крестовый – 20.000

- Механизм продольного ручного перемещения стола – ЗБ71М.21.000

- Механизм продольного реверса стола – 22.000

- Стол – 23.000

- Механизм поперечного реверса стола – 24.000

- Механизм поперечной подачи – 25.000

- Шлифовальная головка – 30.000

- Механизм автоматической и ручной вертикальной подачи – 46.000

- Кожух – 53.000

- Охлаждение – 60.

- Гидрокоммуникация – 70.000

- Гидроагрегат – 71.000

- Распределительная панель – 72.000

- Смазка колонны – 74.000

- Кран управления – 75.000

- Электрооборудование – 80.000

Расположение органов управления шлифовальным станком станком 3Г71

Расположение органов управления шлифовальным станком станком 3г71

Расположение органов управления шлифовальным станком станком 3Г71. Смотреть в увеличенном масштабе

- Установка величины автоматической вертикальной подачи

- Кран охлаждения

- Ручная вертикальная подача

- Упоры продольного реверса стола

- Регулятор скорости движения стола

- Ручное продольное реверсирование стола

- Ручная поперечная подача стола

- Микрометрическая поперечная подача стола

- Установка величины автоматической поперечной подачи

- Включение и реверсирование поперечной подачи

- «Пуск стола», «Стоп стола», «Разгрузка гидропривода»

- Ручное продольное перемещение стола

- Кнопка «Пуск шпинделя»

- Кнопка «Все стоп»

- Переключатель магнитной плиты

- Барабанный переключатель ускоренного перемещения шлифовальной головки

- Кнопка «Стоп гидропривода»

- Кнопка «Пуск гидропривода»

- Лампочка сигнализации «Станок включен»

- Переключатель режима работы с плитой и без плиты

- Вводный пакетный выключатель (сзади станка)

Кинематическая схема плоскошлифовального станка 3Г71

Кинематическая схема плоскошлифовального станка 3г71

Кинематическая схема плоскошлифовального станка 3г71.

Главное движение (вращение шпинделя) осуществляется от отдельного электродвигателя МЗ через плоскоременную передачу. Вертикальная подача может быть ручная и автоматическая.

Ручная вертикальная подача осуществляется от маховика (вал III) через червячную передачу 22, 23. Автоматическая вертикальная подача осуществляется лопастным гидроцилиндром от гидропривода.

Ускоренное перемещение шлифовальной головки осуществляется от электродвигателя М5 через червячную пару 19, 18. Электродвигатель соединен с червяком предохранительной муфтой.

Поперечная подача может быть ручной и автоматической. Ручная подача может осуществляться либо от маховика (вал IX), либо рукояткой (вал X).

Автоматическая поперечная подача осуществляется гидроцилиндром, сидящим на валу XI. Поворот ротора гидроцилиндра через обгонную муфту 6, шестерни 5, 4, 3 обеспечивает поворот винта 2.

Ручное перемещение стола осуществляется от маховика (вал VI) через шестерни 11, 10, 13, 12, 16 и рейку 15, закрепленную на столе. При включении давления в гидросистеме шестерня 16 автоматически выводится из зацепления с рейкой.

Продольный реверс стола осуществляется от кулачка (вал XIV), закрепленного на столе, через шестерни 14, 17. Шестерня 17 посажена на оси, связанной с золотником управления гидропанели ВШПГ-35.

Устройство и работа станка и его основных узлов

Станок состоит из узлов, описание каждого из которых приведено ниже.

Станина

Станина (рис. 5) представляет собой жесткую коробчатую отливку. На верхней части станины закреплены две стальные каленые V-образные направляющие. Между направляющими установлен корпус 2, в котором закреплена гайка 3.

Так как гайка 3 закреплена жестко, то при вращении винта поперечной подачи, смонтированного в крестовом суппорте, суппорт перемещается по направляющим станины на роликовых направляющих качения. Зазор между винтом и гайкой выбирается пружиной 4 и гайкой 7. На заднюю площадку А станины установлена колонна. Внутри станины размещен гидроагрегат, а в отдельной нише с правой стороны — электроаппаратура.

Зазор между винтом и гайкой выбирается пружиной 4 и гайкой 7. На заднюю площадку А станины установлена колонна. Внутри станины размещен гидроагрегат, а в отдельной нише с правой стороны — электроаппаратура.

Смазка направляющих производится путем отвода масла с верхних направляющих крестового суппорта по специальным каналам, которые имеются в верхних направляющих крестового суппорта.

Отвод смазки в гидробак производится через трубки 5. Гайка 3 закреплена в корпусе 2 прихватом 8, винтом 6.

Следует помнить, что при разборке станка, прежде чем снять крестовый суппорт, необходимо снять прихват 8.

При необходимости дополнительной регулировки узла крепления гайки, которая заключается в центрировании по винту и равномерном закреплении гайки в стойке 2 станины, следует крестовый суппорт полностью переместить на себя. Затем со стороны колонны винтом 6 зажать гайку 3 винта к стойке 2 прихватом 8.

Равномерный зажим гайки 3 должен обеспечить легкий поворот винта в обе стороны. В случае тяжелого поворота процесс регулировки повторить.

В случае тяжелого поворота процесс регулировки повторить.

Колонна

Колонна (рис. 6) представляет собой жесткую отливку бочкообразной формы. На верхней части колонны установлен редуктор, который предназначен для ускоренного перемещения шлифовальной головки.

Привод редуктора осуществляется от электродвигателя через предохранительную муфту 1.

Вращение получает червяк 2, который находится в зацеплении с червячной шестерней 3. Червячная шестерня 3 жестко закреплена на винту 4. При вращении винта происходит подъем или опускание шлифовальной головки, так как червячная шестерня 6 находится в зацеплении с червяком механизма вертикальной подачи и жестко соединена с гайкой 5 и таким образом удерживает последнюю от поворота.

При работе механизма вертикальной подачи движение передается от червяка вертикальной подачи на шестерню 6, гайку 5, которая вращается и перемещается в осевом направлении по винту вместе со шлифовальной головкой. В этом случае винт 4 от вращения удерживается червяком 2. На колонне имеются направляющие, по которым на роликах перемещается салазка. Салазка прижимается плитой 7, гайками 13.

На колонне имеются направляющие, по которым на роликах перемещается салазка. Салазка прижимается плитой 7, гайками 13.

На плите 7 закреплен кронштейн 10, на котором находится электродвигатель со шкивом. Для натяжения ремня требуется отпустить гайки 11 и вращать винт 12, после чего гайки затянуть.

Осевой люфт винта 4 выбирается винтом 14. Поэтому следует соблюдать особую осторожность при затяжке винта 14, т. е. не следует его затягивать с моментом на ключе более 100 кгсм.

ПРИ ЭКСПЛУАТАЦИИ СТАНКА СЛЕДУЕТ ОСОБУЮ ОСТОРОЖНОСТЬ СОБЛЮДАТЬ ПРИ РЕМОНТЕ И УХОДЕ ЗА НАПРАВЛЯЮЩИМИ КАЧЕНИЯ, ИБО ЗАТЯЖКА ГАЕК 13 С ЧРЕЗМЕРНЫМ УСИЛИЕМ МОЖЕТ ВЫЗВАТЬ ДЕФОРМАЦИЮ РАБОЧИХ ПОВЕРХНОСТЕЙ НАПРАВЛЯЮЩИХ, ПОЭТОМУ БЕЗ ОСОБОЙ НАДОБНОСТИ НЕ СЛЕДУЕТ ТРОГАТЬ ГАЙКИ 13. ПРИ НЕОБХОДИМОСТИ ЗАТЯГИВАТЬ ГАЙКИ С УСИЛИЕМ НА КЛЮЧЕ НЕ ВЫШЕ 50 КГСМ.

Крестовый суппорт

Крестовый суппорт (рис. 7) – это чугунная отливка, в которой простроганы взаимно перпендикулярные направляющие: нижние — V-образные, верхние — одна V-образная, вторая плоская.

По верхним направляющим перемещается стол. Внутри крестового суппорта размещаются: гидрокоммуникация, распределительная панель, механизм продольного реверса стола, механизм поперечной подачи, механизм поперечного реверса стола, механизм продольного ручного перемещения стола.

Между верхними направляющими устанавливается гидроцилиндр. Смазка верхних направляющих происходит от гидрокоммуникации под небольшим давлением. В верхней части крестовый суппорт имеет карман для слива охлаждающей жидкости со стола и отвода ее в бак охлаждения.

На торцах направляющих установлены фетровые прокладки, которые служат для съема абразивной пыли с направляющих. Эти прокладки следует периодически, 1 раз в 6 месяцев, промывать в керосине.

Механизм продольного ручного перемещения стол

Механизм продольного ручного перемещения стола (рис. 8) 9 встроен в крестовый суппорт 10 и через маховик 4, шестерни 5, 6, 7, 8, 1 связан с рейкой 2, прикрепленной к столу.

В механизме встроена блокировка, которая автоматически отключает шестерню 1 от зубчатой рейки 2 при включении гидропривода.

При выключении гидропривода шестерня 1 включается пружиной 3 в зацепление с рейкой 2.

Механизм продольного реверса стола

Механизм (рис. 9) обеспечивает переключение золотника реверса при крайних положениях стола. Крайние положения стола устанавливаются в зависимости от длины шлифуемых деталей посредством упоров 1, которые закреплены в пазу стола рукояткой 3. При движении стола упор 1 находит на кулачок 2, сидящий на одной оси с шестерней 4, и поворачивает его.

Шестерня 4 находится в постоянном зацеплении с шестерней 5, которая закреплена на валике гидропанели и перемещает золотник реверса гидропанели в ту или иную сторону.

Стол

Стол представляет жесткую чугунную отливку, в нижней части которой имеются направляющие — одна V-образная, другая плоская. На верхней части стола имеется зеркало с тремя Т-образными пазами.

По торцам стола привернуты крылья, на которые устанавливаются защитные щитки.

Спереди и сзади стола установлены щитки для предохранения от разбрызгивания охлаждающей жидкости. К нижней части крыльев крепятся кронштейны для закрепления штока цилиндра.

К нижней части крыльев крепятся кронштейны для закрепления штока цилиндра.

В нижней части стола привернута рейка для его ручного продольного перемещения.

На передней стенке стола простроган Т-образный паз, в котором закреплены два упора, устанавливаемые в зависимости от длины шлифуемой детали.

Крепление деталей может производиться непосредственно к зеркалу стола, магнитной плите или другому приспособлению, установленному на зеркало стола.

Механизм поперечного реверса стола

Механизм (рис. 10) предназначен для реверса поперечного хода стола при автоматической поперечной подаче. Узел вмонтирован в крестовый суппорт. На правой направляющей станины закреплена неподвижно планка 1, на которой установлены два передвижных, фиксируемых винтами 2, упора 3, которые можно передвигать по планке 1 в зависимости от ширины шлифуемых деталей.

На крестовом суппорте установлено два кулачка 4, которые при передвижении суппорта находят на упоры 3 и тянут штангу 5. Штанга соединена с золотником распределительной планки и перемещает его, вследствие чего изменяется поток масла к золотнику 13 (рис. 11), который переключает шестерню 12 (рис. 11).

Штанга соединена с золотником распределительной планки и перемещает его, вследствие чего изменяется поток масла к золотнику 13 (рис. 11), который переключает шестерню 12 (рис. 11).

Включение и выключение поперечной подачи осуществляется поворотом кнопки 6 через штангу 7, рычаги 8 и 9.

При повороте детали 9 поворачивается золотник распределительной панели, тем самым открывается или закрывается доступ масла в гидросистему (см. описание гидросистемы).

Механизм поперечной подачи

Механизм поперечной подачи плоскошлифовального станка 3г71

Механизм поперечной подачи плоскошлифовального станка 3г71. Смотреть в увеличенном масштабе

Механизм поперечной подачи (рис. 11) объединяет механизмы ручной и автоматической поперечных подач стола.

Ручная поперечная подача возможна при повороте кнопки 10 (рис. 3) в положение «Стоп». Маховичок 7 при помощи кнопки 8 сцепляется с ходовым винтом 5, что при вращении обеспечивает поперечное перемещение стола. Поворотный лимб 10 на маховичке 7 позволяет вести отсчет подачи с ценой деления 0,05 мм. Вращением маховичка-лимба 9 обеспечивается тонкая ручная поперечная подача с ценой деления 0,01 мм.

Поворотный лимб 10 на маховичке 7 позволяет вести отсчет подачи с ценой деления 0,05 мм. Вращением маховичка-лимба 9 обеспечивается тонкая ручная поперечная подача с ценой деления 0,01 мм.

Автоматическая поперечная подача включается поворотом кнопки 10 (рис. 3) в положение «Пуск». Механизм подачи выполняет ступенчатое поперечное перемещение стола (крестового суппорта) в конце каждого продольного хода стола. Привод механизм получает от лопастного гидроцилиндра 12, который через обгонную муфту 1, шестерни 2, 4 (или при реверсировании — 2, 3, 4) сообщает вращение ходовому винту 5. Величина подачи (ступенями 0,2; 0,5; 1; 2,0; 3,0; 4,0) устанавливается поворотом лимба 11, который управляет величиной угла поворота лопасти гидроцилиндра 12. Золотник б при помощи гидросистемы и механизма поперечного реверса стола выполняет реверсирование подачи, вводя в сцепление шестерню 4 с шестерней 2 или 3. При включении ручной подачи колесо 4 устанавливается золотником 6 в нейтральное положение, указанное на рисунке 12.

Шлифовальная головка

Шлифовальная головка плоскошлифовального станка 3г71

Шлифовальная головка плоскошлифовального станка 3г71. Смотреть в увеличенном масштабе

Привод шпинделя (рис. 12) осуществляется от электродвигателя через шкивы плоскоременной передачи. Шпиндель 1 вращается в двух бронзовых подшипниках скольжения 2. Подшипники трехопорные, регулируемые, со смазкой самозасасыванием.

Регулировка радиальных зазоров производится путем осевого перемещения вкладышей подшипника 2 с наружной конической поверхностью (уклон 1:20) во втулках 3. Перемещение производится при помощи червяков 19 и косозубых шестерен 4, которые соединены с подшипниками 2 прямоугольной резьбой и упираются торцами во втулки 3. Зазор между косозубыми шестернями 4 и втулками 3 выбирается гайкой 6, которая стопорится через проставки 18 винтами 17. От проворота подшипники 2 стопорятся винтами. При перемещении подшипников 2 происходит уменьшение радиальных зазоров, т. е. приближение контактных полосок подшипников к поверхности шейки шпинделя. Одновременно промежуточные части вкладыша между опорными полосками деформируются и образуют камеры с пониженным давлением (вследствие большего зазора), в которые интенсивно засасывается смазка через трубки 7 из ванны 5. Контроль уровня смазочной жидкости производится по указателю, который расположен с левой стороны головки.

е. приближение контактных полосок подшипников к поверхности шейки шпинделя. Одновременно промежуточные части вкладыша между опорными полосками деформируются и образуют камеры с пониженным давлением (вследствие большего зазора), в которые интенсивно засасывается смазка через трубки 7 из ванны 5. Контроль уровня смазочной жидкости производится по указателю, который расположен с левой стороны головки.

Осевые усилия, возникающие на шпинделе, воспринимаются упорными кольцами 16 и 15.

Шлифовальный круг установлен между двумя фланцами 8 и 10 и затянут гайкой 11. После балансировки грузиками 9 круг устанавливается на конус шпинделя 1 и затягивается винтом 12. Снятие круга с конуса производится винтом 12, который при его вывинчивании стягивает фланцы с конуса шпинделя.

Регулировку вкладышей и осевого зазора смотри в разделе «Регулирование станка».

ПРИ РАБОТЕ НА СТАНКЕ НЕОБХОДИМО СЛЕДИТЬ ЗА ТЕМ, ЧТОБЫ ПРИЛЕГАНИЕ КОНУСА ФЛАНЦА 8 К КОНУСУ ШПИНДЕЛЯ БЫЛО НЕ МЕНЕЕ 75%.

СТАВИТЬ НА ШПИНДЕЛЬ ТОЛЬКО СТАТИЧЕСКИ ОТБАЛАНСИРОВАННЫЕ КРУГИ.

Механизм вертикальной подачи

Механизм (рис. 13) обеспечивает как ручную, так и автоматическую подачу шлифовальной головки.

Ручная подача осуществляется от маховика 1, который закреплен на валу червяка 2. Червяк 2 находится в зацеплении с червячной шестерней, которая закреплена жестко на гайке. Гайка с шестерней смонтирована в корпусе шлифовальной головки. Винт вертикальной подачи смонтирован в верхней части колонны. Так как винт неподвижен в осевом направлении, то при вращении гайки вместе с ней перемещается по винту шлифовальная головка.

При работе с ручной подачей необходимо вывести собачку 3 из зацепления с храповым колесом 4, для чего лимб 5 установить в нулевое положение рукояткой 6, а при длительных работах с ручной подачей — отключить подачу краном 14. 4 (рис. 19).

При работе с автоматической вертикальной подачей необходимо установить величину подачи рукояткой 6, вместе с которой поворачивается лимб и заслонка 7. Заслонка перекрывает зубья храпового колеса 4.

Заслонка перекрывает зубья храпового колеса 4.

При этом должен быть включен кран (рис. 19) в положение «Подача включена».

При поперечном реверсе крестового суппорта давление масла поступает в полость лопастного гидроцилиндра и поворачивает ротор 8, на котором жестко закреплен рычаг 9 с собачкой 3. Собачка скользит по заслонке 7 (путь скольжения по заслонке зависит от величины установленной подачи), а затем входит в зацепление с храповым колесом 4.

Храповое колесо 4 жестко сидит на валу червяка 2, поэтому поворот храпового колеса происходит вместе с червяком.

При обратном движении собачка скользит по зубьям храпового колеса или по заслонке.

Для возможности установки лимба 10 в нулевое положение последний может поворачиваться свободно на маховике.

Кожух шлифовального круга

Кожух шлифовального круга сварной конструкции соответствует требованиям техники безопасности по ГОСТ 3881—65. Установлен кожух на шлифовальной головке. На кожухе крепится кран охлаждения.

Трубка для подвода охлаждающей жидкости является осью для крышки кожуха.

При необходимости кожух может быть повернут на 90° в ту или иную сторону.

ПРИ ВРАЩАЮЩЕМСЯ ШЛИФОВАЛЬНОМ КРУГЕ КРЫШКУ НЕ ОТКРЫВАТЬ!

Охлаждение

Бак охлаждения вместе с магнитным сепаратором СМ-2М устанавливается с правой задней стороны станка. Включение электронасоса и сепаратора производится с помощью штепсельной вилки. Арматура охлаждения укреплена на кожухе.

Конструкция бака охлаждения обеспечивает автоматическую очистку жидкости от мелких магнитных частичек в смеси с абразивными при помощи магнитного сепаратора СМ-2М, а также путем отстоя немагнитных абразивных частиц в отстойнике бака охлаждения.

Поток жидкости из сопла должен быть направлен в зону шлифования.

Наличие на обрабатываемой детали продольных штрихов свидетельствует о загрязненной охлаждающей жидкости.

По мере заполнения необходимо очищать сборник шлама. Описание работы и конструкции магнитного сепаратора изложены в прилагаемом к нему документе.

НЕ РЕЖЕ ОДНОГО РАЗА В НЕДЕЛЮ СЛЕДУЕТ ОЧИЩАТЬ ВЕРХНЕЕ КОРЫТО И ПЕРЕДНИЙ ОТСЕК БАКА.

ПОЛНУЮ ОЧИСТКУ БАКА ОТ ШЛАМА ПРОИЗВОДИТЬ ЧЕРЕЗ 1..1,5 МЕСЯЦА.

Схема электрическая плоскошлифовального станка 3Г71

Электрическая схема плоскошлифовального станка 3г71

Схема электрическая плоскошлифовального станка 3Г71. Смотреть в увеличенном масштабе

Перечень элементов к электрической схеме плоскошлифовального станка 3г71

Перечень элементов к электрической схеме плоскошлифовального станка 3Г71. Смотреть в увеличенном масштабе

Электрооборудование плоскошлифовального станка 3Г71

Электрооборудование станка содержит:

- асинхронные короткозамкнутые электродвигатели:

- привода шлифовального круга (МЗ) 2,2 кВт, 2860 об/мин., 220/380 В, 50 Гц, АОЛ2-22-2-С1

- гидропривода (М4) 1,1 кВт, 930 об/мин 220/380 В, 50 Гц АОЛ2-22-6-С1;

- электронасоса охлаждения (M1) 0,12 кВт, 2800 220/280 В 50 Гц, ПА-22;

- привода магнитного сепаратора (М2) 0,08 кВт, 1390 об/мин.

, 220/380В, 50Гц, АОЛ 012-4-С2;

, 220/380В, 50Гц, АОЛ 012-4-С2; - привода ускоренного перемещения шлифовальной бабки (М5) 0,18 кВт, 1400 об/мин 220/380 В

Станок предназначен для подключения к сети трехфазного переменного тока 380 В, 50 Гц.

Питание схемы производится следующим образом:

- на асинхронные короткозамкнутые электродвигатели Ml, М2, МЗ, М4, М5 подается напряжение 3 50 Гц, 220/380 В цепь управления получает питание 110 В, 50 Гц;

- на электромагнитную плиту ЭМП1 подается напряжение 110В постоянного тока с селенового выпрямителя Д1;

- на вход выпрямителя Д1 поступает напряжение ~ 129 В с трансформатора Tp1;

- на лампу местного освещения JI3 подается напряжение 24В, 50Гц с трансформатора Tp1;

- на сигнальную лампу Л1 подается напряжение 5В переменного тока с трансформатора Tp1

Примечание. Описание работы электрооборудования составлено для цепи управления 110В.

Описание работы электрооборудования составлено для цепи управления 110В.

Электросхема станка предусматривает следующие режимы работы:

- работа с электромагнитной плитой;

- работа без электромагнитной плиты.

Включение станка производится поворотом вводного пакетно-кулачкового выключателя BI1 Напряжение подается в силовые цепи и цепь управления.

На пульте управления станком загорается сигнальная лампочка Л1.

При работе с электромагнитной плитой переключатель В2 устанавливается в положение «С плитой», напряжение подается* на селеновый выпрямитель Д1, контакт 11—12 переключателя В2 замыкается, а контакт 11—5 размыкается. Если электромагнитная плита ЭМП1 подключена к разъему Ш2, а выключатель ВЗ находится в положении «Включено», то включается электромагнитное реле РЗ, которое своим контактом 11—5 разрешает пуск гидропривода и шлифовального круга.

Нажатием на кнопку КН2 включается магнитный пускатель Р2, который подает напряжение на электродвигатель гидропривода М4.![]()

Нажатием на кнопку КН1 включается магнитный пускатель P1, который подает напряжение на электродвигатель шлифовального круга МЗ, а через разъем Ш1 — на электродвигатель насоса охлаждения M1 и магнитного сепаратора М2. Остановка электродвигателя гидропривода М4 осуществляется нажатием на кнопку КНЗ, которая размыкает цепь питания катушки пускателя Р2 в точках 7—4. Кнопка КН4 служит для общего останова станка.

Поворотом рукоятки реверсивного барабанного переключателя В5 (с самовозвратом) влево или вправо происходит включение электродвигателя М5 осуществляющего ускоренное перемещение шлифовальной головки вверх или вниз.

При работе без электромагнитной плиты переключатель В2 устанавливается в положение «Без плиты», цепь питания электромагнитной плиты размыкается, а контактом 11—5 шунтируется разомкнутый контакт 11—5 электромагнитного реле

В остальном работа станка не отличается от описанной выше. Блокировка внезапного отключения электромагнитной плиты ЭМП1 осуществляется электромагнитными реле РЗ, замыкающий контакт которого в точках 11—5 размыкается и обесточивает катушки магнитных пускателей P1 и Р2. Происходит остановка электродвигателей M1, M2, МЗ и М4.

Происходит остановка электродвигателей M1, M2, МЗ и М4.

Защита электродвигателей M1, М2, МЗ, М4, М5 и цепей управления от токов короткого замыкания осуществляется предохранителями ПР1, ПР2, ПРЗ, ПР4, ПР5.

Защита электродвигателей МЗ и М4 от перегрузок осуществляется тепловыми реле РТ1 и РТ2.

Нулевая защита осуществляется катушками магнитных пускателей P1, P2.

Станок должен быть заземлен на общецеховой контур согласно существующим правилам и нормам.

В остальном эксплуатация станка должна производиться в соответствии с «Правилами технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий».

Схема гидравлическая плоскошлифовального станка 3Г71 (3Б71М)

Гидравлическая схема плоскошлифовального станка 3г71

Схема гидравлическая плоскошлифовального станка 3Г71. Смотреть в увеличенном масштабе

Читайте также: Обозначения гидравлических схем металлорежущих станков

Гидроконструктивная схема плоскошлифовального станка 3Г71 (3Б71М)

- напорный золотник

- насос

- обратный клапан

- дроссель

- распределитель реверса стола

- гидропаиель типа ВШПГ-35

- распределитель управления

- рычаг реверса

- цилиндр перемещения стола

- сервомотор

- винт поперечной подачи

- распределитель механизма поперечной подачи

- распределитель распределительной гидропанели

- крановый распределитель управления

- распределитель распределительной гидропанели

- рычаг реверса механизма поперечной подачи

- распределительная панель

- распределитель распределительной гидропанели

- рукоятка реверсивного механизма

- винт вертикальной подачи

- сервомотор

- крановый распределитель управления

- распределитель вертикальной подачи

- распределитель распределительной гидропанели

- крановый распределитель

- фильтр

Описание гидропривода плоскошлифовального станка 3Г71 (3Б71М)

Гидропривод станка (рис. 42) осуществляет:

42) осуществляет:

- продольное возвратно-поступательное перемещение стола с регулируемой скоростью

- автоматическую прерывистую поперечную подачу при каждом продольном ходе стола

- реверс поперечной подачи стола

- смазывание направляющих стола

- автоматическое отключение механизма ручного перемещения во время работы стола

- автоматическую вертикальную подачу при каждом поперечном реверсе

Гидроагрегат представляет собой сварной бак вместимостью 45 л. На крышке бака установлены:

- электродвигатель АО Л2-22-6 (мощностью 1,1 кВт, с частотой вращения 930 об/мин), соединенный муфтой с насосом 2 типа Г12-23А (подача насоса 25 л/мин при рабочем давлении 6,4 МПа)

- напорный золотник 1 типа Г54-13, настройкой которого устанавливается требуемое давление в гидросистеме, с пропускной способностью 35 л/мин, при давлении масла 2 МПа

- пластинчатый встроенный фильтр 26 типа 0,2Г41-23 с пропускной способностью 35 л/мин при давлении масла 5 МПа

Работа гидропривода и взаимодействие узлов. Гидропривод станка включается нажатием кнопки «Гидропривод» с последующей установкой рукоятки кранового распределителя 25 гидропанели 6 типа ВШПГ-35 в положение «Пуск». Поток масла, нагнетаемый насосом 2, через напорный золотник 1 и фильтр 26 тонкой очистки поступает в проточку золотника распределителя 5 реверса стола.

Гидропривод станка включается нажатием кнопки «Гидропривод» с последующей установкой рукоятки кранового распределителя 25 гидропанели 6 типа ВШПГ-35 в положение «Пуск». Поток масла, нагнетаемый насосом 2, через напорный золотник 1 и фильтр 26 тонкой очистки поступает в проточку золотника распределителя 5 реверса стола.

При положении золотника распределителя 5, показанном на рис. 42, основной поток масла поступает через проточки золотника в правую (по схеме) полость гидроцилиндра 9 перемещения стола. Стол движется в левую сторону. При этом слив из левой полости гидроцилиндра 9 происходит через дроссель 4 и обратный клапан 3 в резервуар. Скорость перемещения стола регулируется дросселем 4. Стол перемешается влево до тех пор, пока упор, закрепленный на столе, не передвигает рычаг 8 реверса, который через систему шестерен перемещает золотник распределителя 7 управления в левое положение. При этом золотник распределителя 5 перемещается влево, в результате чего стол реверсируется. Во время реверса стола осуществляется поперечная подача крестового суппорта.

После того как золотник распределителя 7 управления займет левое положение, поток масла из правой кольцевой выточки распределителя 7 поступает к распределителю 24 панели 17. Согласно схеме поток разветвляется: часть его уходит на перемещение золотника распределителя 13 в нижнее положение, а часть — на перемещение золотника распределителя 24 в верхнее положение. Когда золотник распределителя 13 займет нижнее положение, поток масла из его проточки поступит в левую полость сервомотора 10 и повернет лопасть сервомотора по часовой стрелке. Чтобы работал механизм поперечной подачи, необходимо рукоятку 19 реверсивного механизма 1, сблокированного с крановым распределителем 14, повернуть по часовой стрелке до упора. В этом случае поток масла из проточки золотника распределителя 13 через крановый распределитель 14 поступит к проточке золотника распределителя 15. Золотник установлен в верхнее положение. Масло поступит в верхнюю камеру распределителя 12 механизма поперечной подачи, а нижняя камера в это время будет соединена со сливом. Золотник распределителя 12, перемещаясь вниз, введет подвижную шестерню в зацепление с шестерней храпового механизма. Крестовый суппорт переместится на заданную величину. Когда золотник распределителя 24 займет верхнее положение, верхняя камера распределителя 13 через центральную проточку золотника распределителя 24 Соединится со сливом. Давлением масла золотник распределителя 13 переместится вверх, открывая проход маслу через проточки в корпусе панели от сервомотора 10 на слив. Масло под давлением 0,25—0,3 МПа (поддерживается обратным клапаном 3) поступит в сервомотор 10 и повернет лопасть сервомотора против часовой стрелки в исходное положение.

Золотник распределителя 12, перемещаясь вниз, введет подвижную шестерню в зацепление с шестерней храпового механизма. Крестовый суппорт переместится на заданную величину. Когда золотник распределителя 24 займет верхнее положение, верхняя камера распределителя 13 через центральную проточку золотника распределителя 24 Соединится со сливом. Давлением масла золотник распределителя 13 переместится вверх, открывая проход маслу через проточки в корпусе панели от сервомотора 10 на слив. Масло под давлением 0,25—0,3 МПа (поддерживается обратным клапаном 3) поступит в сервомотор 10 и повернет лопасть сервомотора против часовой стрелки в исходное положение.

Параллельно поток масла поступит к золотнику распределителя 23, который начнет медленно перемещаться влево. Через центральную проточку этого золотника масло поступит к крановому распределителю 22 и в сервомотор 21 механизма вертикальной подачи. Лопасть сервомотора повернется против часовой стрелки и через храповой механизм произведет вертикальную подачу. Когда золотник распределителя 23 займет левое положение, поток масла через крановый распределитель 22 поступит в полость сервомотора 21 и повернет его флажок в исходное положение. Таким образом, произойдет вертикальная подача и установка механизма вертикальной подачи в исходное положение. При следующем реверсе стола, когда золотники распределителей 7 и 5 займут положение, показанное на рис. 42, поток масла поступит к распределителю 24. Цикл, описанный выше, повторится. Реверс механизма поперечной подачи осуществляется упорами крестового суппорта через рычаг, связанный с золотником распределителя 18. Реверс может осуществляться и вручную. Отключение поперечного реверса осуществляется поворотом рукоятки распределителя 14, а отключение механизма вертикальной подачи — крановым распределителем 22.

Когда золотник распределителя 23 займет левое положение, поток масла через крановый распределитель 22 поступит в полость сервомотора 21 и повернет его флажок в исходное положение. Таким образом, произойдет вертикальная подача и установка механизма вертикальной подачи в исходное положение. При следующем реверсе стола, когда золотники распределителей 7 и 5 займут положение, показанное на рис. 42, поток масла поступит к распределителю 24. Цикл, описанный выше, повторится. Реверс механизма поперечной подачи осуществляется упорами крестового суппорта через рычаг, связанный с золотником распределителя 18. Реверс может осуществляться и вручную. Отключение поперечного реверса осуществляется поворотом рукоятки распределителя 14, а отключение механизма вертикальной подачи — крановым распределителем 22.

Гидропанель плоскошлифовального станка 3Г71

Гидропанель плоскошлифовального станка 3г71

Гидропанель плоскошлифовального станка 3Г71. Смотреть в увеличенном масштабе

Читайте также: Гидропривод плоскошлифовального станка 3г71

Технические данные и характеристики станка 3Г71

| Наименование параметра | 3Г71 | 3Г71М |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 630 х 200 х 320 | 630 х 200 х 320 |

| Расстояние от оси шпинделя до зеркала стола, мм | 80…445 | 80…445 |

| Наибольшая масса обрабатываемого изделия, кг | 100 | 150 |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 630 х 200 | 630 х 200 |

| Продольное перемещение стола, мм | 710 | 700 |

| Поперечное перемещение стола , мм | 235 | 245 |

| Скорость продольного перемещения стола, м/мин | 5…20 | 3…25 |

| Перемещение стола за один оборот маховика механизма продольного перемещения, мм | 15,3 | 18,1 |

| Механизм поперечной подачи стола | ||

| Цена деления лимба маховика поперечного перемещения стола, мм | 0,05 | 0,02 |

| Перемещение суппорта за один оборот маховика, мм | 6 | 2,0 |

| Цена деления лимба микрометрической подачи поперечного перемещения стола, мм | 0,01 | 0,005 |

| Автоматическая поперечная подача на каждый ход стола, мм | 0,2…4,0 | 0,3…10 |

| Автоматическая непрерывная подача, м/мин | 0,7 | |

| Шлифовальная головка | ||

| Наибольшее вертикальное перемещение шлифовальной головки, мм | 365 | |

| Скорость ускоренного вертикального перемещения шлифовальной головки, м/мин | 0,27 | 0,28 |

| Размеры шлифовального круга, мм | 250 х 32 х 76 | 250 х 32 х 76 |

| Частота вращения шлифовального, об/мин | 2680 | 2680 |

| Цена деления лимба маховика вертикального перемещения, мм | 0,001 | 0,002 |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,005), мм | 0,005…0,05 | 0,002…0,05 |

| Перемещение шлифовальной головки за один оборот маховика, мм | 0,125 | |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 5 | 5 |

| Электродвигатель привода шпинделя, кВт | 2,2 | 2,2 |

| Электродвигатель гидропривода, кВт | 1,1 | 1,1 |

| Электродвигатель ускоренного перемещения шлифовальной головки, кВт | 0,18 | 0,4 |

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,125 |

| Электродвигатель магнитного сепаратора, кВт | 0,08 | 0,08 |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 4,355 |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | ||

| Габарит станка (длина х ширина х высота), мм | 1870 х 1550 x 1980 | 1980 х 1840 х 1860 |

| Масса станка, кг | 2000 | 2250 |

- Универсальный плоскошлифовальный станок высокой точности с горизонтальным шпинделем и прямоугольным столом. Модель 3Г71. Руководство по эксплуатации, 1977

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

3Г71 станок плоскошлифовальный: – паспорт, 1977 (djvu) 1,1 Мб, Скачать

Плоскошлифовальный станок – конструкция, характеристики, способы шлифовки

Плоскошлифовальный станок – это устройство, посредством которого происходит обработка поверхности металлических изделий.

Процесс шлифовки

Общее описание

Данное устройство позволяет проводить шлифовку плоской металлической поверхности с высокой точностью. В ходе работы чистота обрабатываемой поверхности соответствует 9–10 классу. Такой результат сопоставляется со степенью шероховатости в 0,63–0,16 микрометров по ГОСТу 2789-73.

Если на плоскошлифовальном станке установлено дополнительное оснащение, на нем можно производить обработку не только плоских, но и фасонных поверхностей. Недавно также стали доступными плоскошлифовальные машины, которые позволяют обрабатывать конусообразные элементы.

Аппараты для плоской шлифовки металла представлены в разнообразных вариантах, благодаря чему можно работать с деталями разной формы. Так, станок с прямоугольным столом, суппортом и горизонтальным шпинделем подходит для обработки периферией круга. Он хорошо шлифует торцовые поверхности в границах, обозначенных кожухом устройства. Данный тип плоскошлифовальных станков можно встретить в инструментальных цехах.

Универсальные инструменты с прямоугольным столом могут иметь вертикальный и горизонтальный шпиндель. Точность шлифовки у них не самая высокая, зато для них характерна хорошая производительность благодаря мощным электродвигателям, большим шлифовальным кругам и повышенной жесткости конструкции. В этом заключается отличие универсального оборудования от аппаратов с крестовым суппортом.

Плоскошлифовальный станок с чпу

По степени автоматизма устройства общего назначения подразделяются на две категории:

- полуавтоматы, поддерживающие активную регулировку работы настольного аппарата;

- неавтоматизированные.

Способы шлифовки

Обработка металла на плоскошлифовальных станках проводится двумя путями:

- торцом круга;

- периферией.

В первом случае отмечается высокая производительность работы плоскошлифовального станка. При таком типе шлифовки дуга контакта детали и аппарата описывается незначительной величиной. В результате этого в зоне шлифования создается достаточно высокая температура, которая так или иначе снижает точность проведения операции (круговая подача способствует значительному уменьшению точности). Помимо этого возникают некоторые сложности с отводом стружки от плоскошлифовального станка.

Обработка заготовки торцом круга

Существуют следующие техники шлифовки с помощью плоскошлифовального станка.

Многопроходная обработкаЭлемент фиксируется на поверхности и перемещается со скоростью около 45 метров в минуту. Изделие неоднократно передвигается под кругом, который постепенно поступает вглубь, пока полностью не снимется припуск. Последние ходы протекают без подачи или с небольшой вертикальной подачей.

Однопроходная схемаТакой способ применим для устройств с круглыми столами, когда плоскошлифовальный станок идет вертикально во всю глубину за один проход. За счет этого одним оборотом поверхности снимается весь припуск. Если нужно удалить больший припуск с максимальной точностью шлифовки, лучше брать устройства с тремя головками. Они подходят для работы на больших объектах, где осуществляется массовое производство.

Двусторонний способТехника предполагает синхронную шлифовку двух торцов детали. Чтобы полностью снять припуск, требуется не один проход. При таком методе основная подача идет благодаря круговой или прямолинейной подаче детали, а резка осуществляется за счет вращения инструмента.

Вне зависимости от того, какой тип обработки металла периферией выбран, он будет отличаться от описанных ранее техник незначительным образованием тепла и низким усилием резки. По этой причине периферией круга обрабатывают не слишком жесткие изделия. Следует отметить то, что производительность шлифовки торцом всегда больше, чем периферией.

Различают следующие методы шлифовки периферией круга.

ГлубинныйС каждым ходом снимается значительный припуск, причем скорость продольной подачи в таком случае минимальна. Из-за того, что на располагающиеся у торца абразивы приходится вся тяжесть удаления, круг довольно быстро стирается.

С врезной непрерывной подачейШлифовка проводится в случае, если обрабатываемая поверхность ограничена буртами, а также используется для обработки элементов, у которых высота превосходит ширину. Поперечная подача при таком способе отсутствует, точность работы невысокая. Изнашивание происходит неравномерно, поэтому требуется постоянная правка.

С поперечной прерывистой подачейПри такой методике даже большие поверхности обрабатываются качественно. Высота шлифовального инструмента всегда должна быть выше показателя поперечной подачи. Поперечный реверс и подача круга вглубь происходят, как правило, одномоментно. Такой технике присуща высокая точность, она применяется на плоскошлифовальных станках с круглым столом и горизонтальным шпинделем.

Настольный плоскошлифовальный станок

Конструкция плоскошлифовального станка

Рассмотрим конструктивные особенности плоскошлифовального станка. Литая рама устройства закреплена на тумбе, отлитой со станиной как цельный элемент. Посередине рамы есть проем, по бокам от которого располагаются вертикальные направляющие. По ним продвигается каретка, оборудованная направляющими, необходимыми для ручного или гидравлического передвижения шлифовальной бабки. Такое расположение необходимо для увеличения жесткости агрегата.

Стабильные подачи плоскошлифовального станка обеспечиваются за счет кинематических коротких цепей, которые представлены в виде винта и гайки качения, а также направляющих. Специальное автоматическое приспособление, которое монтируется на передней стенке станины, обеспечивает вертикальное перемещение каретки и шлифовальной бабки. Сзади устанавливается еще один аналогичный механизм, благодаря которому происходит ускоренное движение по вертикали.

Плоскошлифовальный станок, как правило, содержит следующие элементы:

- различные блокирующие механизмы;

- оградительные блоки;

- приспособления отскока на случай вывода из строя шлифовальной бабки.

Перечисленные устройства обеспечивают безопасность при работе с плоскошлифовальным станком.

плоскошлифовальный – это… Что такое плоскошлифовальный?

- плоскошлифовальный

- плоскошлифовальный

прил., кол-во синонимов: 1

Словарь синонимов ASIS. В.Н. Тришин. 2013.

.

- плоскотелка

- плосок

Смотреть что такое “плоскошлифовальный” в других словарях:

плоскошлифовальный — плоскошлифовальный … Орфографический словарь-справочник

плоскошлифовальный — плоскошлифов альный … Русский орфографический словарь

плоскошлифовальный — … Орфографический словарь русского языка

плоскошлифовальный — плоскошлифова/льный … Слитно. Раздельно. Через дефис.

плоскошлифовальный — плоск/о/шлифова/ль/н/ый … Морфемно-орфографический словарь

Плоскошлифовальный станок — У этого термина существуют и другие значения, см. Станок. Плоскошлифовальный станок тайваньской компании Proth Плоскошлифовальный станок металлорежущий станок для обработки поверхностей металлических деталей абразивом (периферией или торцом… … Википедия

Плоскошлифовальный станок — см. Шлифовальный станок … Большая советская энциклопедия

стационарный — Режим, который достигается после завершения адаптации активного ила и отображается на зависимости Свых=f(t) выходом на плато Б (рисунок 1 а, в) Источник: ГОСТ Р 50595 93: Вещества поверхностно активные. Метод определения биоразлагаемости в водной … Словарь-справочник терминов нормативно-технической документации

стационарный шлифовальный станок — 3.2 стационарный шлифовальный станок (stationary grinding machines): Шлифовальный станок, на котором можно выполнять различные операции по шлифовке деталей, установленный стационарно. Примеры приведены в таблице 1. Таблица 1 Стационарные… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р ЕН 13218-2006: Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные — Терминология ГОСТ Р ЕН 13218 2006: Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные: 3.3 абразивные инструменты (abrasive product): Режущий инструмент различной конфигурации, состоящий из множества абразивных зерен с… … Словарь-справочник терминов нормативно-технической документации

Плоскошлифовальный станок Микромат (VEB Mikromat Dresden, ГДР) – Плоскошлифовальные станки

Давно хотел приобрести плоскошлифовальный для мелких работ и небольшого размера. После долгих месяцев мониторинга всемирной барахолки в поисках подходящего варианта, случайно подвернулся вот такой станочек:

Продавал какой-то мутный тип, хотел за него 800€ денег. После разговора с ним и убедившись в том, что он совершенно далек от станков и металлобработки, предложил ему 340€ и освободил его от этой ненужной ему груды металла.

Сделка произошла не глядя в надежде на лучшее, тем более станок стоял всего в 50 километрах от меня, поехал я его забирать на своем спринтере. Прибыв на место (оказалось что это находится в самом центре бывшего штаба ГСВГ в Вюнсдорфе (сейчас просто Цоссен), а точнее его транспортного отдела) и поразившись массштабами советской эпохи, в лучшие времена там служило 60 тыс. советских военнослужащих + их семьи, еле нашел продавца на этом постсоветском пространстве 🙂

кому интересно тут есть немного информаций (https://ru.wikipedia…%BE%D1%80%D1%84)

Оказалось что станочек не такой уж и маленький (всего 900кг) и в мой спринтер он стоя не влазит как я себе представлял. Ну что-ж пришлось его на месте развалить на составляющие (голова, тумба, стол и мелочь) кое как (слава богу у него оказался мелкий электропогрузчик) запихали это добро в машину.

Потом какое-то время не было времени им занятся, сборку проводили уже недели две спустя:

Состояние оказалось очень хорошее, все направляющие со следами шабровки, геометрия тоже отличная.Снял пару видео после сборки, там с комментами 🙂

Да, кстати, если у кого-то окажется под руками на него документация, буду очень признателен.

Устройство плоскошлифовальных станков – Шлифовальные станки

Устройство плоскошлифовальных станков

Категория:

Шлифовальные станки

Устройство плоскошлифовальных станков

Различие способов плоского шлифования и обрабатываемых деталей предопределило разнообразие конструкций плоскошлифовальных станков.

В зависимости от конструкции различают следующие типы плоскошлифовальных станков, выпускаемых универсальными, полуавтоматами и автоматами, отличающимися степенью автоматизации: с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом инструментального типа, с горизонтальным шпинделем и прямоугольным столом общего назначения, с вертикальным шпинделем и прямоугольным столом, с горизонтальным шпинделем и круглым столом, с вертикальным шпинделем и выдвижным круглым столом, с вертикальным шпинделем и круглым столом непрерывного действия, продольно-шлифовальные одностоечные с подвижным столом и с подвижной стойкой, продольно-шлифовальные двухстоечные, двусторонние торцешлифовальные с горизонтальным шпинделем, двусторонние торцешлифовальные с вертикальным шпинделем.

Плоскошлифовальные станки с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом предназначены для шлифования поверхностей периферией круга.

Шпиндель шлифовального круга смонтирован на высокоточных подшипниках качения, что обеспечивает высокую жесткость, малую мощность холостого хода, незначительный нагрев и малые температурные деформации.

Для снижения инерционных сил, действующих на суппорт в момент реверса стола, он имеет жесткую направляющую, собранную с предварительным натягом.

Эти станки оснащены широким комплектом приспособлений, что расширяет их технологические возможности.

Отдельные модификации станков этой группы предназначены для профильного шлифования (модель ЗЕ711В-1). Для этого в станке предусмотрены механизмы отсчета поперечных и вертикальных перемещений и механизмы фиксации стола и суппорта. В станке модели ЗЕ721ГВ-1 для глубинного шлифования предусмотрена также малая скорость перемещения стола (от 0,01 м/мин). На станках моделей ЗЕ711ИВФ и ЗЕ721ВФ1-1 возможно шлифование при скорости круга 60 и 50 м/с.

В станке модели ЗЕ721ВФ-1 применены системы ЧПУ и цифровой индикации.

Станок предназначен для шлифования профилей, представляющих собой сочетание отрезков прямых, дуг окружностей и других кривых (детали штампов, кулачки, шаблоны и другие сложные профили).

Для повышения точности обработки в станке применены винтовые пары качения, беззазорные червячные зацепления, увеличена жесткость базовых деталей, применяется охлаждение масла в теплообменнике. Точные исходные положения подвижных узлов обеспечиваются прецизионными электроконтактными датчиками, сигналы от которых сочетаются с сигналами о фазовом состоянии приводных шаговых двигателей. Вращение шпинделю круга передается от асинхронного двигателя, управляемого тиристорным преобразователем частоты.

Возможна обработка поверхностей за несколько ходов со съемом различной величины припуска. Скорость подачи может быть для разных ходов одинаковой или различной. При этом используется одна управляющая программа.

На станке применено устройство ЧПУ Н55-1, обеспечивающее автоматическое возвращение узлов станка в исходное положение, Цифровую индикацию всех мерных перемещений, автоматическую выборку зазоров в механической системе станка при реверсах равляемых механизмов.

Обработка на станке производится в прямоугольной систем координат обходом контура радиусным кругом с непрерывны6 или старт-стопным перемещением по управляемым координатам врезным шлифованием профилированным кругом; в полярной си стеме координат — радиусным кругом (обработка деталей типа кулачков).

Плоскошлифовальные станки с прямоугольным столом общего назначения выпускают с горизонтальными и вертикальными шпинделями. По сравнению со станками с крестовым суппортом станки этой группы имеют повышенную жесткость, оснащены шлифовальными кругами больших размеров и электродвигателями большей мощности. Эти станки обеспечивают более высокую производительность, однако точность обработки на них несколько ниже.

По степени автоматизации станки этого типа выпускают в двух исполнениях: неавтоматизированные и полуавтоматы с приборами активного контроля. Гамма этих станков включает 10 моделей станков с горизонтальным шпинделем, являющихся базовыми: три модели с ЧПУ ‘и восемь моделей станков с вертикальным шпинделем, из них одна модель с ЧПУ.

В станках гаммы принята следующая компоновка. На тумбе, расположенной в центре станка и отлитой за одно целое со станиной, крепится колонна, представляющая собой жесткую литую раму с проемом в средней части, по обе стороны проема расположены вертикальные направляющие 4, по которым перемещается каретка, имеющая горизонтальные направляющие для поперечного (ручного или гидравлического) перемещения шлифовальной бабки. Размещение каретки и шлифовальной бабки между направляющими повышает жесткость станка. Короткие кинематические цепи (вертикальные направляющие и винт-гайка качения) обеспечивают получение точных стабильных подач.

Вертикальное перемещение каретки со шлифовальной бабкой может быть ручное или прерывистое автоматическое, осуществляемое механизмом вертикальной подачи, который крепится на передней стенке станины. Ускоренные перемещения осуществляются от механизма ускоренных вертикальных перемещений, который крепится на задней стенке тумбы станины.

Возвратно-поступательное перемещение стола осуществляется по направляющим станины от двух гидроцилиндров. Для станков класса А применяют гидростатические направляющие, повышающие точность перемещения стола.

В станках предусмотрены дистанционное управление столом и шлифовальной бабкой, ограждающие устройства, различные виды блокировок, аварийный отскок шлифовальной бабки.

Рис. 1. Общий вид полуавтомата модели ЗП722

Разновидностью станка модели ЗД722 является станок модели ЗД722Ф2, который оснащен системой программного управления. Станок работает с двумя скоростями шлифовального круга 35 и 60 м/с от двухскоростного электродвигателя мощностью 11/14 кВт. Система ЧПУ позволяет быстро производить переналадку станка.

Станки с вертикальным шпинделем выполнены на базе станков с горизонтальным шпинделем и отличаются лишь кареткой, на которой крепится шлифовальная бабка. Станки снабжены специальным механизмом с дистанционным управлением для наклона бабки на угол до 1° для уменьшения контакта круга с обрабатываемой поверхностью.

На базе станка модели ЗД732 выпускается станок модели ЗИ732, предназначенный для силового шлифования. Скорость шлифовального круга 60 м/с. В станке предусмотрен широкий диапазон изменения скррости продольного перемещения стола от 0,2 до 45 м/мин, электродвигатель главного привода мощностью 40 кВт.

Плоскошлифовальные станки с круглым столом и горизонтальным шпинделем выпускают как не автоматизированными, так и полуавтоматами. Станки выпускают с наклонным столом, что позволяет шлифовать плоские, выпуклые вогнутые и конусные поверхности.

На рис. 2 представлен общий вид станка модели ЗД741ЛВ гаммы, включающей 12 моделей с диаметрами столов от 250 до 1000 мм и 1 модель с ЧПУ.

Рис. 2. Общий вид станка модели ЗД741ЛВ

Станки гаммы имеют следующую компоновку. На станине, представляющей собой массивную чугунную отливку коробчатой формы, по направляющим которой перемещается стол, закреплена колонна с проемом, в который может вдвигаться стол, когда центр его подходит к оси симметрии шлифовального круга.

Шлифовальная бабка перемещается в замкнутых прямоугольных направляющих качения, расположенных под проемом колонны, что обеспечивает минимальный вылет шпинделя относительно направляющих. В качестве опор шпинделя применены гидродинамические подшипники с принудительной смазкой. Привод шпинделя осуществляется плоским ремнем.

В станках применена гидростатическая осевая опора стола, способствующая повышению качества обработки и сохранению точности станка в течение длительного времени. Вращение стола осуществляется от электродвигателя постоянного тока с помощью клиноременной передачи через шарнирный четырехзвенник и коническую передачу с круговым зубом.

Особенностью конструкции является автоматическое регулиро-е частоты вращения и скорости перемещения стола по мере Баменения расстояния от центра его вращения до оси шлифоваль-и3г0 Круга. При продольном перемещении стола поворачивается Н°льсин-датчик, установленный на плите, изменяющий частоту вра-Стения двигателя привода, а копир, закрепленный на тягах четы-оехзвенника, изменяет скорость подачи стола. Это увеличивает производительность и улучшает качество обработки.

Станок модели ЗЕ740, позволяющий работать при скорости круга 60 м/с, отличается от станков этого типа повышенной мощностью двигателя, возможностью применения высоких подач, специальной системой охлаждения, включающей два бака вместимостью 300 л, два насоса, коммуникацию охлаждения, электрокоммуникацию и золотник включения манометра, а также усиленным охлаждением шлифовального круга. Охлаждающая жидкость перекачивается через циклон из нижнего бака в верхний, при этом происходит ее очистка. Насосы обеспечивают давление 2500 кПа и производительность 25 и 70 л/мин. Первый насос предназначен для подачи жидкости на шлифовальный круг с целью его очистки, второй — для подачи жидкости в рабочую зону.

На рис. 3 представлена кинематическая схема плоскошлифовального станка, состоящая из семи кинематических цепей.

1. Вращение шлифовального круга 6 осуществляется плоским ремнем от электродвигателя переменного тока. Постоянство натяжения ремня обеспечивается грузом натяжного устройства.

2. Вращение стола 5 осуществляется от двигателя постоянного тока через шарнирный четырехзвенник с клиноременной передачей и редуктор. Компенсация изменения межцентрового расстояния второй ременной передачи осуществляется поворотом вокруг оси натяжного ролика.

3. Горизонтальное перемещение стола осуществляется от гидроцилиндра, управляемого от реверсивного золотника панели управления.

4. Вертикальное перемещение шлифовальной бабки осуществляется через винтовую и червячную пары. Вал червяка соединен с храповиком, приводимым от собачки через зубчатую муфту и вал с коническими шестернями. На валу храповика закреплен маховик, соединенный с лимбом. Кроме того, вал червяка приводится во вращение от электродвигателя ускоренных перемещений с помощью зубчатой передачи. Привод регулятора перемещений шлифовальной бабки осуществляется от гидропривода.

5. Цепь согласования скоростей вращения и горизонтального перемещения стола. Скорость вращения стола регулируется тиристорным приводом от копира через сельсин.

6. Цепь наклона стола предусматривает ручной привод вращения винта относительно гайки, закрепленной в люльке стола.

7. Цепь правки шлифовального круга. Горизонтальное перемещение алмазного карандаша относительно круга осуществляется ходом салазок. Вертикальное перемещение —вручную через червячную передачу на винт, к которому крепится державка алмазного карандаша. Предусмотрена также возможность перемещения в вертикальном направлении от электродвигателя с помощью кнопочного управления.

Рис. 3. Кинематическая схема плоскошлифовального станка с круглым столом и горизонтальным шпинделем

Плоскошлифовальные станки с круглым столом и вертикальным шпинделем имеют три разновидности: с выдвижным и невыдвижным столами и непрерывного действия. Выпускают станки с выдвижным столом и непрерывного действия. Станки с невыдвижным столом находятся в стадии разработки.

В станках с выдвижным столом на станине установлена колонна, по направляющим скольжения которой перемещается шлифовальная бабка.

Плоская и V-образная направляющие, по которым перемещается каретка со столом, защищены от попадания охлаждающей жидкости и полностью перекрываются кожухом. Для ограничения перемещения каретки на горизонтальной плоскости станины устанавливаются упоры: подпружиненный в крайнем правом положении и жесткий в крайнем левом положении. Охлаждающая жидкость собирается в корыте основания и по наклонным стокам сливается через отводное отверстие магнитный сепаратор, находящийся в агрегате для охлаждающей жидкости.

В правой изолированной нише станины помещается привод вращения стола, а в левой нише — привод перемещения стола.

На передней стенке станины закрепляется коробка скоростей, а между направляющими помещается редуктор перемещения стола.

Колонна крепится на правой верхней части станины на трех регулируемых опорах. Все три опоры регулируют вручную. Колонна представляет собой коробчатую отливку с внутренними ребрами жесткости и оснащена прямоугольными вертикальными направляющими скольжения для перемещения шлифовальной бабки.

Между направляющими колонны монтируется червячный редуктор подачи с винтами перемещения шлифовальной бабки. В колонне встроен механизм подачи и двигатель привода механизма подачи.

В нижней части направляющие колонны защищены от попадания абразивной пыли и охлаждающей жидкости специальными щитками.

Привод перемещения стола состоит из электродвигателя, плиты, основания плиты иг клиноременной передачи, передающей вращение от электродвигателя редуктору перемещения стола. На валу электродвигателя расположена фрикционная муфта, отрегулированная на передачу заданного крутящего момента.

Плита с установленным на ней электродвигателем перемещается по направляющим основания, обеспечивая необходимое натяжение ремней.

Редуктор перемещения стола передает вращения от привода перемещения стола через червячную передачу и реечную шестерню на зубчатую рейку каретки стола, с помощью которой стол перемещается по направляющим станины из загрузочной позиции б рабочую. Смазка редуктора осуществляется централизованно.

Рис. 4. Общий вид станка модели ЗП756

Привод вращения стола состоит из электродвигателя, плиты основания плиты и клиноременной передачи, передающей вращение коробке скоростей. Плита с установленным на ней электродвигателем перемещается по направляющим основания, обеспечивая необходимое натяжение ремней.

Шестискоростная, четырехваловая коробка скоростей служит для передачи вращения от электродвигателя к столу. По первому и третьему шлицевым валам перемещаются соответственно двойной и тройной зубчатые блоки, изменение положения которых осуществляется двумя рукоятками управления и обеспечивает шесть различных скоростей вращения стола.

Рис. 5. Каретка стола станка модели ЗП756

Все валы коробки вращаются в шариковых подшипниках, смазка которых, так же как и зубчатых передач, осуществляется от централизованной системы.

Для перемещения по направляющим станины электромагнитного стола из зоны загрузки в зону обработки служит каретка стола.

Каретка стола представляет собой жесткую отливку с ребрами с внутренней стороны, с двумя направляющими для перемещения по станине и кольцевой направляющей для вращения стола. В центральной расточке каретки базируется ось, относительно которой вращается стол. К каретке крепят редуктор, в расточке которого монтируется вал с шестерней, находящейся в зацеплении с шестерней, что обеспечивает вращение стола К нижней плоскости каретки крепится рейка продольного перемещения.

Для защиты направляющих станины к торцам каретки по боковым сторонам крепятся щитки, перекрывающие направляющие в любом положении каретки.

Стол с ребрами жесткости имеет кольцевую направляющую скольжения. К верхней обработанной поверхности стола крепится электромагнитная плита. Центральная расточка стола служит базой для радиального подшипника, который, в свою очередь, базируется внутренним кольцом на оси каретки. Вращение стола осуществляется косозубой парой шестерен.

Смазка поверхностей трения и зубчатого зацепления осуществляется из картера в каретке стола.

Шлифовальная бабка перемещается по вертикальным прямоугольным направляющим колонны от винта, работающего в паре с шариковой гайкой, закрепленной в корпусе бабки. От опрокидывания шлифовальная бабка удерживается планками, привернутыми по всей длине направляющих корпуса бабки. Зазор между направляющими колонны и бабки выбирается регулировочными клиньями.

Механизм подачи служит для: ускоренного перемещения шлифовальной бабки вверх и вниз, замедленного подвода шлифовальной бабки к шлифуемому изделию, механической рабочей подачи, отвода шлифовальной бабки от шлифуемого изделия на скорости 1,5 м/мин.

Все эти движения осуществляются от электродвигателя постоянного тока с приводом от магнитного усилителя.

Кроме указанных автоматических перемещений механизм подач осуществляет: ручное перемещение шлифовальной бабки вверх и вниз посредством маховика и ручные точные подачи при шлифовании по лимбу, толчковую дозированную подачу.

Редуктор подачи передает вращение от механизма подач на ходовой винт шлифовальной бабки. Редуктор состоит из червячной передачи с передаточным отношением 1/20. Валы редуктора смонтированы на подшипниках качения. Смазка централизованная.

На рис. 6 представлена кинематическая схема, принятая в станках с круглым столом и вертикальным шпинделем гаммы ЗД, а также новой гаммы ЗЕ. Станки имеют четыре раздельные кинематические цепи.

1. Цепь осуществляет вращение шлифовального круга от встроенного электродвигателя.

2. Цепь предназначена для осуществления вращения электромагнитного стола от электродвигателя, через клиноременную передачу, шестискоростную коробку скоростей, коническую и цилиндрическую пары шестерен.

3. Цепь предназначена для перемещения каретки стола. Это перемещение осуществляется от электродвигателя, через клиноременную передачу, червячный редуктор и рейку.

4. Цепь осуществляет подачу шлифовальной бабки от электродвигателя постоянного тока, приводом от магнитного усилителя с диапазоном регулирования 1:100. Механизм подачи обеспечивает получение следующих видов подач: автоматическую подачу, осуществляемую от электродвигателя постоянного тока, через червячную передачу, цилиндрическую пару, червячную пару, цилиндрическую зубчатую передачу механизма подач и через червячный редуктор подачи на винтовую пару с шагом 10 мм; ускоренный и замедленный подвод, а также ускоренный отвод осуществляются от электродвигателя через две зубчатые пары и далее через червячный редуктор подачи на винтовую пару ручное перемещение и ручная подача осуществляются вращением маховика через зубчатую пару.

Рис. 6. Кинематическая схема станка с круглым столом и вертикальным шпинделем

Дозированная подача осуществляется от специальной рукоятки с собачкой 2 и храповым колесом.

Станки с выдвижным столом гаммы ЗД выпускают с диаметрами стола от 400 до 1250 мм.

Станки гаммы ЗЕ не имеют существенных конструктивных от-l пй они обеспечивают более высокую производительность за счет повышенной мощности электродвигателя привода шлифовального круга.

Станок модели ЗМ758 предназначен для предварительного и окончательного шлифования плоскостей без предварительной лезвийной обработки. Станок отличается большой мощностью привода круга, повышенной жесткостью и виброустойчивостью. Особое внимание уделено жесткости шпиндельного узла и конструкции стыков корпусных деталей для повышения динамической жесткости. Для подвижных узлов применены гидростатические направляющие. Предусмотрен наклон круга при черновом шлифовании, что увеличивает удельный съем и снижает мощность шлифования, и механизированный возврат круга в горизонтальное положение при переходе от чернового к чистовому шлифованию. Предусмотрены устройство для балансировки круга при вращении, прибор активного контроля, цифровая индикация и адаптивное управление режимами шлифования для обеспечения постоянства потребляемой мощности.

Ввиду большого съема металла (400 кг/ч при шлифовании чугуна и 150 кг/ч при шлифовании стали) и значительного износа круга (более 30 кг/ч) большое значение имеет интенсивное охлаждение и отвод шлама за пределы станка, поэтому применена комбинированная система подачи охлаждения. Для охлаждения детали и смывания шлама СОЖ подается под давлением 151—202 кПа через планшайбу, для очистки, предохранения от засаливания и дополнительного охлаждения шлифовального круга СОЖ подается под давлением 2525 кПа на рабочий торец круга через подвижное сопло, расположенное вне зоны резания.

Станки непрерывного действия выпускают в двухшпиндельном исполнении и намечается выпуск станков в трехшпиндельном исполнении.

Обработка на этих станках производится за один оборот стола. Шлифовальные круги установлены на разной высоте, что позволяет осуществлять за один оборот черновое и чистовое шлифование.

Деталь, установленная на магнитной плите в положении загрузки, проходит в начале зону первой шлифовальной бабки, где происходит черновое шлифование, затем зону второй шлифовальной бабки, выполняющей чистовое шлифование. При выходе из зоны чистового шлифования детали поступают в сектор разгрузки, где их снимают со стола.

Вращение шлифовальных кругов осуществляется от встроенных электродвигателей, вращение стола — от отдельного двухскорост-ного электродвигателя через клиноременную передачу и редуктор.

Вертикальная подача шлифовальных бабок производится механически и бручную. Величина механической подачи устанавливается сменными зубчатыми колесами и переключением рукоятки коробки подач. Шлифовальные бабки полностью защищены от попадания внутрь пыли и паров воды.

Станок работает по полуавтоматическому циклу и снабжен устройством для автоматической компенсации износа круга.

Станки этого типа оснащаются как электромагнитной, так и чугунной плитой.

Двусторонние торцешлифовальные станки выпускают в двух модификациях с горизонтальными и вертикальными шпинделями.

Рис. 7. Схема подачи деталей при шлифовании на двустороннем торцешлифовальном станке

Автоматы модели 3342АФ предназначены для шлифования двух параллельных торцов деталей типа колец шарикоподшипников диаметром от 10 до 40 мм, высотой от 4 до 20 мм.

Автомат, оснащенный специальными наладками, может быть использован в автоматических линиях или в неавтоматизированном поточном производстве. В автоматических линиях, а также в массовом поточном производстве при редкой переналадке с обработки одного изделия на другое, а также при жестких требованиях к геометрии изделия, требующих частой правки кругов, применяют автоматы с автоматизированным циклом правки и автоматической компенсацией износа шлифовальных кругов.

В поточном неавтоматизированном производстве с частыми переналадками автомата с обработки одного изделия на другое и невысокими требованиями к геометрии изделий применяют автоматы с автоматическим поддержанием базового шлифовального круга (левого) в рабочем положении.

На станках этого типа применяют две схемы подачи деталей: с прямолинейным перемещением, с круговым перемещением.

В первой схеме детали поштучно подаются по наклонным направляющим линейкам в зону шлифования. Угол наклона направляющих линеек 10°. Направление деталей при входе и выходе из зоны шлифования обеспечивает передняя и задняя щеки, установленные у левого шлифовального круга. Поджим деталей к левой передней щеке осуществляется щекой, регулируемой в зависимости от высоты обрабатываемой детали. Для предохранения от образования столба деталей на выходе предусмотрена возможность разрыва столба и принудительного отбора части деталей в контрольно-измерительное устройство. Для переналадки автомата на другие размеры предусмотрено устройство для разведения линеек. Эта схема применяется в основном при шлифовании подшипниковых, поршневых и других видов колец.

Для шлифования поршневых пальцев, толкателей, роликов и других деталей применяется вторая схема подачи с установкой деталей в диске, конструкция которого зависит от типа деталей. Например, ролики базируются во втулках, поршневые пальцы—в призмах, при этом обеспечивается их зажим в зоне обработки и разжим в зоне загрузки и выгрузки.

При необходимости съема одинакового припуска с обеих плоскостей детали центрируются специальными щечками. Если обрабатываемые поверхности связаны с другими поверхностями детали и задано расстояние между обработанными поверхностями в базирующем устройстве, то предусмотрен упор, к которому поджимается деталь.

Автомат модели 3342АФ состоит из блока станины, на котором смонтированы два блока шлифовальных бабок, между которыми находится центральная часть, включающая ограждения шлифовальных кругов и блок подачи изделия. В основной зоне обслуживания расположены подвесной пульт управления и пиноль управления на боковой стенке электрошкафа, отсчетно-командное устройство, индикаторное устройство и маховики ручной подачи шлифовальных кругов.

Блок станины представляет собой отливку жесткой коробчатой формы. На верхней плоскости устанавливают ограждения шлифовальных кругов и блоки шлифовальных бабок. В центральном пазу на верхней плоскости станины смонтированы две каретки, служащие для перемещения блоков шлифовальных бабок. На правом торце станины монтируется кронштейн для установки поворотного электрошкафа. К кронштейну крепится установка очистки сжатого воздуха. Сзади на станине расположены трубопроводы пневмооборудования, электрооборудования и подачи охлаждающей жидкости. К передней стороне станины прикреплена тумба с приводом редуктора диска загрузки. Привод осуществляется от электродвигателя постоянного тока.

Блок подачи изделий состоит из редуктора привода диска, плиты направляющего устройства с базовыми циклами (левыми) и пинолей противобазовых щек (правых), монтируемые на тумбе. На кронштейне нижней противобазовой щеки монтируется измерительное устройство, а на входных щеках (верхних) — позиционеры рабочего положения шлифовальных кругов (для автоматов с автоматическим поддержанием базового шлифовального круга в рабочем положении только позиционер).

Рис. 8. Блок подачи изделий двустороннего торцешлифовального автомата модели 3342АФ

Редуктор привода диска может перемещаться в направлении, перпендикулярном оси шлифовальных кругов для компенсаций диаметра отверстия в шлифовальных кругах.

Детали в зону шлифования подаются сменным диском, устанавливаемым на фланце редуктора привода диска.

Блоки шлифовальных бабок конструктивно одинаковы и включают в себя шлифовальную бабку, в которой смонтирована пиноль, шпиндель шлифовального круга и механизм подачи пиноли. На корпусе бабки устанавливается устройство для правки шлифовальных кругов, состоящее из прибора правки, упоров управления прибором правки (на левой шлифовальной бабке вместо приборов управления устанавливается редуктор прибора правки), а также коробки подач, опоры шкива, устройства для подачи охлаждения.

Для уплотнения стыка между корпусом шлифовальной бабки и корпусом ограждения шлифовальных кругов от подтекания охлаждающей жидкости установлено уплотнительное кольцо.

Шпиндель шлифовального круга установлен на прецизионных падиально-упорных подшипниках качения, смонтированных с предварительным натягом. Пиноль шпинделя круга перемещается по призматическим роликовым направляющим, расположенным на нижнем корпусе шлифовальной бабки.

Вращающий момент на шпиндель передается шлицевой парой с помощью эластичной муфты.

Перемещение пиноли на величину переналадки, износа шлифовального круга и отвода на правку осуществляется от механизма подачи пиноли вручную маховиком или от коробки подач через червячную пару и ходовой винт.

Механизм подач, представляющий собой одноступенчатый червячный редуктор с планетарным рядом, установлен сзади на корпусе шлифовальной бабки. Управление работой механизма осуществляется двумя электромагнитными муфтами. Привод механизма подачи осуществляется от электродвигателя постоянного тока со ступенчатым регулированием частоты вращения от 3000 до 186 об/мин за счет изменения напряжения возбуждения в цепи якоря.

При монтаже автомата на заводе-изготовителе устанавливают две фиксированные скорости электродвигателей привода коробки, зависящие от того, какая муфта включена. При включении муфты выходной вал вращается только через червячную пару, при этом обеспечивается быстрое перемещение пиноли со скоростью 60 мм/мин. При включении муфты вращение выходного вала осуществляется через червячную пару и планетарный редуктор, при этом обеспечивается медленное перемещение пиноли со скоростью 15 мкм/с при частоте вращения электродвигателя 2800 об/мин, а также подачи шлифовального круга на съем при правке или 1 мкм/с при частоте вращения электродвигателя 186 об/мин для подналадки шлифовальных кругов. Величина импульса перемещения шлифовального круга на съем при правке или при компенсации на износ определяется временем работы электродвигателя.

Для перемещения пиноли вручную от маховика питание на электромагнитные муфты подается только в момент исполнения соответствующей команды на перемещение пиноли от кнопки или от отсчетно-командного устройства.