Подготовка станка к работе, пуск, эксплуатация и остановка.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «Нефтяная компания «ЛУКОЙЛ»

Общество с ограниченной ответственностью

«ЛУКОЙЛ – Экоэнерго»

(ООО «ЛУКОЙЛ-Экоэнерго»)

Краснополянская гидроэлектростанция

(наименование)

УТВЕРЖДАЮ:

Заместитель генерального директора –

Главный инженер

ООО «ЛУКОЙЛ-Экоэнерго»

__________В.Е. Подсвиров

«____» _______201_г

ИНСТРУКЦИЯ № 07.11

по эксплуатации токарного станка тип ДИП-200

Краснополянской ГЭС

Срок действия установлен:

с

«___»____________________ 201_ г.

по «___»____________________201_г.

Срок действия продлен:

с «___»____________________ 20__г.

по «___»_____________________ 20__г.

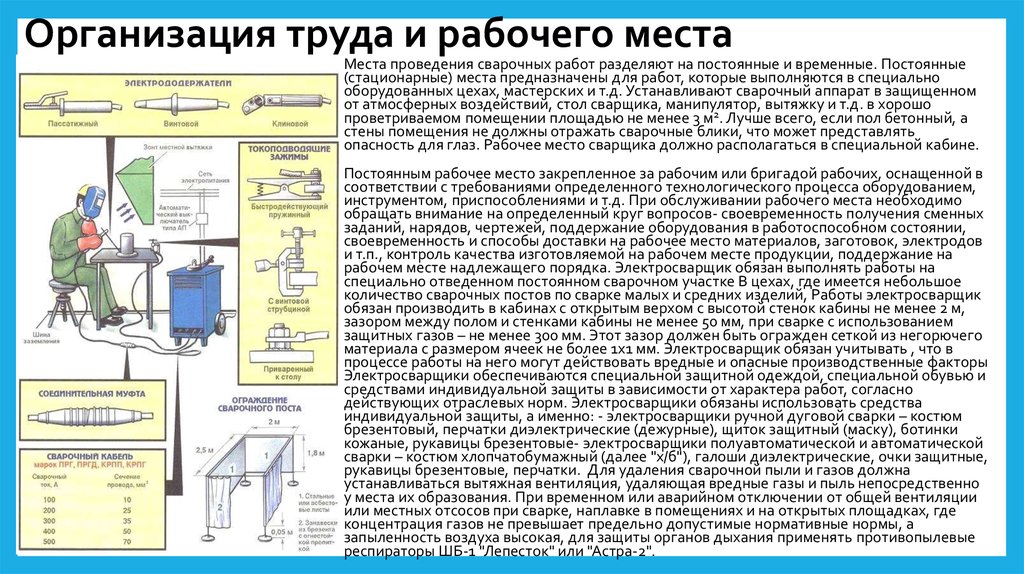

Краткая техническая характеристика.

1.1. Токарновинторезный универсальный станок завода «Красный Пролетарий», 1945г. выпуск, марки ДИП-200 предназначен для токарной обработки деталей и нарезания метрических, дюймовых и модульных резьб.

1.2. Число оборотов шпинделя от 12 до 600 об/мин. переключается коробкой скоростей находящейся в передней бабке станка. Коробка скоростей имеет 18 ступеней реверсивнофрикционную муфту.

1.3. Минимальный шаг нарезаемой резьбы Максимальный шаг – „ – 1.4. Минимальная подача самохода Максимальная подача 1. 1.6. Расстояние между центрами 1.7. Отверстие сквозное в шпинделе 1.8. Мощность эл. двиг.4,5 кВт 1450 об/мин. 380 в 3фаз. | 1мм 192 мм 0,082 мм |

1,590 мм 200 мм 1000 мм 36 мм | |

1.9. Передача от эл двиг. На коробку текстронная. 1.10. Вес 1750 кг, ширина 1315 мм, длина 2650 м, высота 1220 1.11.

Коробка подач имеет нормальный

увеличенный шаг, реверс, переключатель

дюймовой и метрической резьб, 8

ступеней(нортон) скоростей и 4 положения

множителя. | |

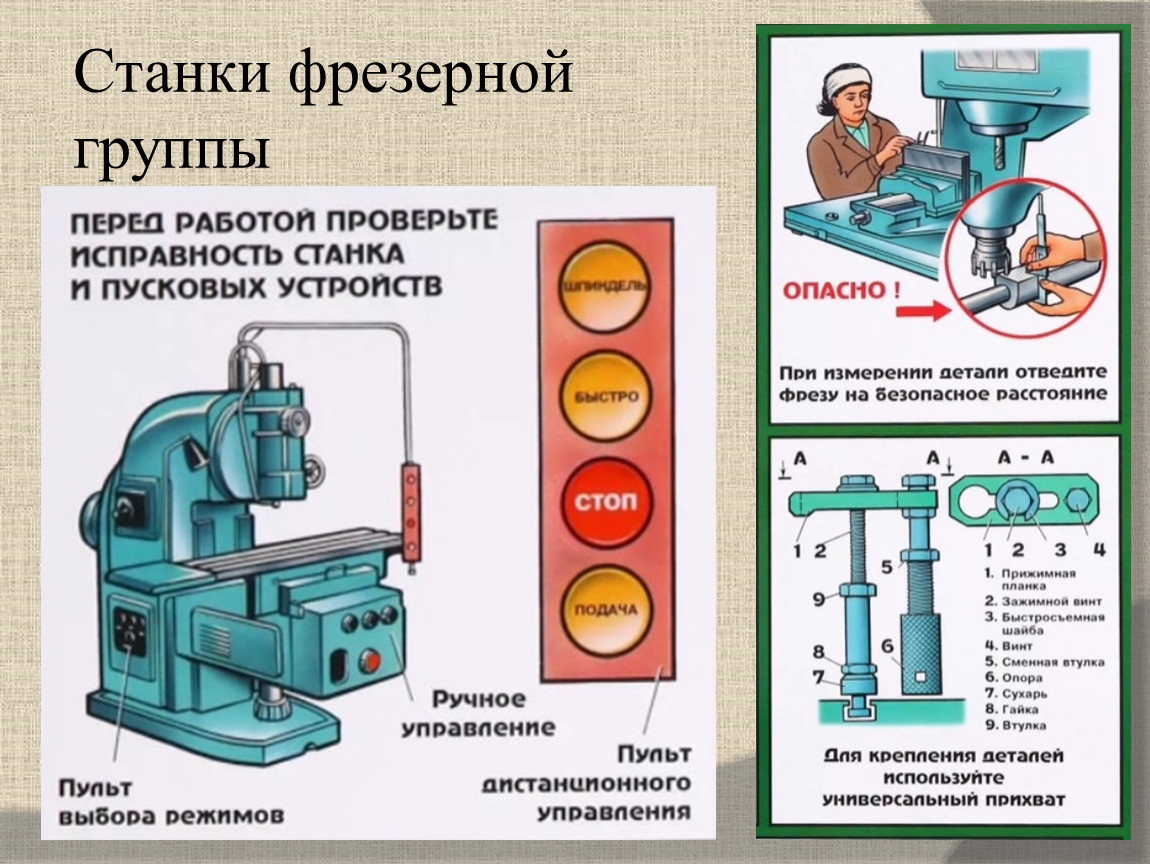

2.1.1. До включения станка вход (в работу) необходимо тщательно проверить его исправность внешним осмотром, прокручиванием рукояток суппорта вручную, все рукоятки самоходов включить.

2.1.2. Проверить наличие и уровень масла в передней бабке (нормальный уровень определяется по маслоуказателю внутри коробки передач с левой стороны). Смазать через масленки все подвижные узлы станка и протереть излишек смазки.

2.1.3. Протереть сухой тряпкой параллели станины и суппорта, смазать свежим маслом (автол, веретенное масло).

2.1.4. Проверить наличие кожухов на ременной передаче, заземляющего устройства станка.2.1.5. Настроить станок на выполняющую работу:

– установить на шпиндель токарный (трехкулачный, четырехкулачный) патрон соответствующий обрабатываемой детали.

–

установить, отцентровать и закрепить

деталь в патроне с пуском станка на

холостом ходу.

2.2.1. Пук станка производится пусковой кнопкой эл. двигателя, в нейтральном положении рычага реверсивно-фрикционной муфты, а за тем пробуют включать муфту.

2.2.2. При чрезмерной или недостаточной скорости (оборотов шпинделя) при помощи 2-х рукояток скоростей устанавливают один из необходимых скоростей (600, 480, 380, 300, 240, 190, 150, 120, 96, 75, 60, 48, 38, 30, 24, 19, 15, 12 оборотов в минуту).

2.2.4. Осторожно, вручную манипулируя продольным и поперечным суппортами, подводят резец (инструмент) к вращающейся детали на величину начальной стружки.

2.2.5.

Выключают ходовой валик или винт и

необходимую ступень передачи Нортона

№ 1, 2, 3, 4, 5, 6, 7, 8 в зависимости от выполняемой

работы и на малой подаче пробуют включить

самоход, величину стружки определяют

опытным путем в зависимости от чистоты

обрабатываемой детали, габаритов резца

и детали, величины подачи и глубины

резания. Ориентируются, дополнительно,

вибрацией детали в зависимости от

способа крепления и длины ее.

Ориентируются, дополнительно,

вибрацией детали в зависимости от

способа крепления и длины ее.

2.2.6. Включение, а также остановки станка производится без нагрузки с выведенным резцом.

2.3.1. Отключение станка производится кнопкой «стоп» во всех случаях перестройки работы на станке, смене детали, резца и в аварийный случаях: поломки инструмента, ненормальные шумы в коробках подач и передач, остановка шпинделя, перемена направления вращения производится реверсной-фрикционной муфты.2.3.2. В конце прохода стружки самоход при необходимости отключается, а резец отводится на начало следующей стружки, так как доведение размеров детали до необходимых производится несколькими технологическими приемами.

2.4.1. Порядок нарезания резьб не отличается от проточки детали. В зависимости от типа нарезаемой резьбы и шага станок настраивается в следующем порядке:

а) рычагом типа резьбы устанавливается на «метрическая» или «витворта»,

б) рычаг Б переводится в положение II,

в) рычаги А и В, а также Нортон устанавливают на таблице резьб на t – шаг нарезаемой резьбы,

г) при нарезке левых резьб перестраивают и «гитару» на левую резьбу,

д) рукоятку тип работы суппорта устанавливаются на нейтраль и включают гайку ходового винта,

е)

при включении фракционной муфты

происходит продвижение резца с заданным

шагом за I

оборот шпинделя.

Ж) при нарезании резьб шагом свыше 12 мм рычаг мультипликатора устанавливают на «увеличенный шаг».

2.5. 1. Во время работы необходимо постоянно следить за исправной работой маслонасоса через контрольное окно передней бабки – должна литься контрольная струйка масла толщиной 3-4 мм.

от транспортировки и установки станка на фундамент, до введения эксплуатацию.

- 1. Выгрузка станка с транспорта.

- 2. Снятие станка с транспортировочного поддона

- 3. Транспортировка станка на место установки

- 4. Установка станка на фундамент

- 4.1. Что такое фундамент?

- 4.

2. Виды фундаментов

2. Виды фундаментов - 5. Установка станка на фундамент на анкерные колодцы

- 6. Установка станка на фундамент на химические анкера

- 8. Пусконаладочные работы (ПНР).

Автор: Устюгов Юрий Николаевич, Ведущий инженер – механик ООО “Инкор”

Для кого: для главных инженеров, главных механиков промышленных производств.

1. Выгрузка станка с транспорта.

Начнем с доставки оборудования на территорию, где предполагается его эксплуатация. Разгрузка оборудования требует достаточной квалификации персонала, занимающегося разгрузочными работами. Грузоподъемные механизмы (погрузчики, краны, стропы, траверсы) должны иметь более высокую грузоподъемность по сравнению с весом оборудования. Использование механизмов, грузоподъемность которых ниже веса оборудования может привести к возникновению аварийных ситуаций, порче оборудования, причинению вреда здоровью персонала. По этой причине грузоподъемные механизмы всегда выбирают, так сказать, “с запасом”. Говоря о кране, необходимо отметить, что существует зависимость грузоподъемности крана от вылета стрелы.

Грузоподъемные механизмы (погрузчики, краны, стропы, траверсы) должны иметь более высокую грузоподъемность по сравнению с весом оборудования. Использование механизмов, грузоподъемность которых ниже веса оборудования может привести к возникновению аварийных ситуаций, порче оборудования, причинению вреда здоровью персонала. По этой причине грузоподъемные механизмы всегда выбирают, так сказать, “с запасом”. Говоря о кране, необходимо отметить, что существует зависимость грузоподъемности крана от вылета стрелы.

Рис 1: Стропа грузоподъемного механизма

Рис. 2 Погрузка станка подъемным краном

Если используются стропы, то текстильные. Здесь мы не говорим о том, что следует отдавать предпочтение текстильным стропам, а подчеркиваем, что должны использоваться исключительно они.

Рис 3: Текстильные стропы грузоподъемного механизма

Необходимо учитывать ровный ли пол, есть ли приспособления для перемещения станка по цеху и т.п. Для такой транспортировки используются:

Необходимо учитывать ровный ли пол, есть ли приспособления для перемещения станка по цеху и т.п. Для такой транспортировки используются:-

Лебедка

-

Тележка

-

Вилочный погрузчик

Рис 4: Лебедка для транспортировки станка

Рис 5: Тележка для транспортировки станка

Рис 6: Вилочный погрузчик для транспортировки станка

2. Снятие станка с транспортировочного поддона С транспортировочного поддона снимаются все сопутствующие узлы и механизмы станка, такие как: бак сож, транспортер стружки, трансформатор и т.д.

Рис 7, 8: Специалисты ООО “Инкор” выгружают и снимают станок с транспортировочного поддона

Далее станок открепляется от поддона, стропы закрепляются в точках согласно схеме строповки.

Рис 9: Транспортировка станка без поддона

3. Транспортировка станка на место установки

Далее оборудование необходимо переместить, скажем так, в место постоянной дислокации. Осуществляется это обычно следующим образом: после снятия станка с транспортировочного поддона (если это осуществляется не на месте непосредственной установки), он ставится на транспортировочные тележки и транспортируется в место установки (на фундамент).

Для подобной транспортировки важно, чтобы пол был ровным и присутствовало достаточно большое пространство (при наличии поворотов).

4. Установка станка на фундамент Правильно выполненная установка станка на территории цеха является одним из важнейших стадий подготовки оборудования к использованию. Этот этап может показаться рядовым и стандартным, однако здесь присутствует множество нюансов и тонкостей, о которых поговорим ниже.

Рис 10: Подготовка фундамент под станок в проекте ООО “Инкор” на предприятии ООО “Сиб – Дамель”

В первую очередь намечают место, где в будущем будет расположен станок и подбирают самый подходящий тип фундамента.

Область, где будет располагаться станок, должна определяться в соответствии с учётом общей цеховой планировки и существующего на предприятии принципа расстановки. Имеется в виду в первую очередь расстановка оборудования потоком по ходу технологического процесса обработки или по типам машин.

Желательно позаботиться о достаточной освещённости. Необходимо выбирать область, куда поступает достаточное количество солнечного света в светлое время суток. Немаловажным является практичность организации рабочего пространства (наличие тумбочки, отдельного места для заготовок и обработанных деталей, возможность обслуживания краном, сообщение с областью прохода или проезда). Обязательно необходимо соблюдать нормативный интервал между техническими машинами, соседствующими друг с другом, и поддерживающими колоннами.

4.1. Что такое фундамент?

Первоочередная функция фундамента в нашем случае – опорная. Он передаёт поверхности грунта давление, вызываемое весом самого оборудования и силами, создающимися при его эксплуатации. Также фундамент способен придавать дополнительную жёсткость.

Он передаёт поверхности грунта давление, вызываемое весом самого оборудования и силами, создающимися при его эксплуатации. Также фундамент способен придавать дополнительную жёсткость.

Благодаря качественному фундаменту обеспечивается:

-

Равномерное распределение по грунту сил в соответствии с несущей способностью.

-

Положительное влияние грунта как фактора демпфирования вибраций.

-

Сохранение строго первоначально заданного положения.

-

Жёсткость станины оборудования за счёт включения фундамента в общую систему.

-

Достаточная устойчивость. Это достигается за счёт понижения центра тяжести всей установки.

-

Защищённость от всевозможных внешних воздействий, возникающий при активном функционировании окружающих машин и механизмов.

-

Снижение амплитуд смещения, которые вызываются ударным и вибрационным воздействием.

- нежелательные вибрации;

- высокая вероятность преждевременного износа;

- неточность обработки и ухудшение качества обрабатываемых поверхностей;

- смещение оборудования с первоначального места расположения;

- износ станины и сбой установленных регулировок.

-

Вид фундамента, выполняющий только функцию основания.

-

Вид фундаментной конструкции, дополнительно придающий станине жёсткость и устойчивость.

Это достигается путём жесткой связки фундамента с оборудованием при помощи фундаментных болтов.

Это достигается путём жесткой связки фундамента с оборудованием при помощи фундаментных болтов.

Рис 11: Анкерные колодцы для установки станка на фундамент

Приведем фото установки из наших проектов. Не для саморекламы, а для того, чтобы Вы смогли оценить, насколько работы фундаментальны во всех смыслах.

Далее заводим анкерные болты и регулировочные опоры. Станок опускается на промежуточные опоры. Анкерные болты опускаем в анкерные колодцы.

Рис 12: Анкерные колодцы для установки станка на фундамент в проекте ООО “Инкор”

Производится предварительное выставление станка по уровню с помощью предварительных опор. Регулировочные опоры крепятся к анкеру и регулируются в уровень с фундаментом. Производится заливка анкерных колодцев. Через семь дней после заливки можно будет производить затяжку анкерных болтов.

Через семь дней после заливки можно будет производить затяжку анкерных болтов.

На подготовленный фундамент устанавливаем станок.

Рис 13: Анкерные колодцы для установки станка глубокой расточки и раскатывания на фундамент в проекте ООО “Инкор”.

Далее производим разметку отверстий под анкера. Чем точнее производится разметка, тем ровнее будет установлен станок. Далее убираем станок с фундамента.

Рис 14: Разметка отверстий для анкеров в проекте ООО “Инкор”.

После этого происходит бурение отверстий под анкерный болт. Этот болт под заливку нужно будет дополнительно доработать (срезать петлю и нарезать резьбу).

1. Алмазное бурение.

Рис 15: Алмазное бурение отверстий для анкеров в проекте ООО “Инкор”.

2. Перфоратором и буром.

Алмазное бурение является более предпочтительным, чем использование перфоратора и обычного бура. Алмазный бур просверливает любую поверхность даже при попадании арматуры. Простой бур, в свою очередь, просто упрется в арматуру, и глубина отверстия будет недостаточной. Это может привести к плохому креплению анкера.

После того, как отверстия пробурены, из них нужно удалить все остатки бетона и пыли, вызванной бурением.

Далее закачивается химический состав и вставляется анкерный болт. Необходимо выровнять его перпендикулярно плоскости фундамента и поставить регулировочные опоры. После происходит опускание станка на анкерные болты. Предварительно нужно выставить станок. Через сутки после заливки можно будет производить затяжку анкерных болтов.

Рис 16: Затяжка анкерных болтов.

Крепление с помощью химического анкера является более быстрым, чем установка на анкерные колодцы, но для установки станка на химические анкера потребуются грузоподъемные механизмы соответствующего веса.

Рис 17: Подготовка фундамента на ООО “Сиб-Дамель” в проекте ООО “Инкор”.

Рис 18: Опора для станка

8. Пусконаладочные работы (ПНР). Когда установка станка полностью завершена и прошло время, необходимое застывания анкеров, можно приступать к проведению ПНР, которые состоят из следующих работ:

-

Визуальное обследование. Электрическая и механическая конструктивные части тщательно осматриваются, выполняется поиск неисправностей, которые могли появиться в период доставки станка к месту назначения или при монтаже на месте.

-

Проверяется правильность установки станка по уровню.

-

Проверяется наличие заземления и его надёжное крепление.

-

Осуществление проверки заправки масляных баков станций смазки. Производится доведение заправки до уровня, если выяснено, что оно необходимо.

-

Проверяется подключение электропитания.

-

Ручное выполнение работ по смазке. Это осуществляется согласно смазочной карте станка, указанной в Руководстве по эксплуатации. Проводится инструктаж персонала предприятия Заказчика.

-

Первый запуск станка, осуществление функциональной проверки соответствия работы каждого узла, блокировок и цифровой индикации.

-

Проверка геометрической точности. Данные работы выполняются по согласованию с Заказчиком или же осуществляется стандартная проверка.

-

Ввод оборудования в эксплуатацию.

После осуществления всех пуско-наладочных работ оборудование вводится в эксплуатацию.

Рис 19: Приемка работ по установке станка глубокой расточки и раскатывания

О проекте: см.по ссылке

Более подробно о ходе и особенностях пуско-наладочных работ мы расскажем в одной из следующих статей. Целью данной статьи было ознакомить вас именно с особенностями установки оборудования в цехе. Надеемся что данный материал, созданный с учетом многолетнего опыта наших инженеров, будет для вас полезным.

Инструкции по эксплуатации швейной машины и основы

К Дебби КолгроувДебби Колгроув

Дебби Колгроув — отмеченная наградами швея и портной, которая делится своими знаниями с начинающими швеями о том, как работать с выкройками и тканями. Она имеет более чем 40-летний опыт работы и пишет книги уже два десятилетия.

Узнайте больше о The Spruce Crafts’ Редакционный процесс

Обновлено 03.05.21

Вестенд61 / Getty ImagesШвейные машины имеют огромное разнообразие опций, но основная работа швейной машины одинакова от машины к машине. Как только вы освоите самые основы работы на швейной машине, вы захотите обратиться к руководству по вашей машине, чтобы вы могли использовать все возможные опции, которые предлагает ваша швейная машина.

01 из 08

Руководство по эксплуатации вашей швейной машины

Ель / Дебби Колгроув

Если вы не первый владелец швейной машины, у вас может не быть инструкции. Это хорошая идея, чтобы попытаться получить руководство по эксплуатации швейной машины для вашей швейной машины.

Руководство не собирается просто рассказывать вам, как управлять машиной. Он также научит вас, как ухаживать за вашей конкретной машиной, и раскроет советы и приемы, которые вы, возможно, не узнаете больше нигде. К счастью, для многих новых моделей машин доступны онлайн-руководства. Будет сложнее получить руководство для старых машин, но иногда вы можете найти их в продаже на таких сайтах, как eBay или Craigslist.

Руководство не собирается просто рассказывать вам, как управлять машиной. Он также научит вас, как ухаживать за вашей конкретной машиной, и раскроет советы и приемы, которые вы, возможно, не узнаете больше нигде. К счастью, для многих новых моделей машин доступны онлайн-руководства. Будет сложнее получить руководство для старых машин, но иногда вы можете найти их в продаже на таких сайтах, как eBay или Craigslist.02 08

Части швейной машины

Ель / Дебби Колгроув

Руководство к швейной машине может показаться написанным на иностранном языке, если вы не знаете различные части машины. Все новые швейные машины и старые швейные машины имеют одни и те же основные детали — разница в том, что детали новой машины менее открыты. Изображения деталей швейных машин, которые вы найдете в Интернете, могут изображать более старую машину, просто чтобы вы могли увидеть настоящие детали, которые скрыты на новых швейных машинах. Посмотрите, сможете ли вы запомнить основные части, это определенно поможет вам расшифровывать выкройки и устранять проблемы со швейной машиной.

03 из 08

Регулятор скорости

Ель / Дебби Колгроув

Ножная педаль швейной машины по сути аналогична педали газа в вашем автомобиле. Чем сильнее вы нажимаете, тем быстрее будет шить швейная машина. Большинство машин могут двигаться довольно быстро. Чтобы почувствовать скорость машины, попробуйте шить босиком. Для начала держите пятку на полу, а подушечку стопы на педали. Попробуйте использовать только большой палец ноги, чтобы нажимать на педаль, если вы обнаружите, что двигаетесь быстрее, чем можете контролировать. Практикуйтесь в управлении скоростью обучения без заправки машины. Как только вы научитесь контролировать скорость машины, заправьте нитку в швейную машину и попрактикуйтесь еще немного.

04 из 08

Иглы для швейных машин

Ель / Дебби Колгроув

Для разных тканей нужны разные иглы для швейных машин. Самый распространенный признак того, что вам нужно сменить иглу, — это пропуски стежков.

Вес и тип ткани играют важную роль при выборе правильной иглы для швейной машины для типа ткани, которую вы шьете. Существуют также специальные иглы для удовлетворения особых потребностей; узнайте обо всех вариантах игл для швейных машин, чтобы избежать простых проблем.

Вес и тип ткани играют важную роль при выборе правильной иглы для швейной машины для типа ткани, которую вы шьете. Существуют также специальные иглы для удовлетворения особых потребностей; узнайте обо всех вариантах игл для швейных машин, чтобы избежать простых проблем.05 из 08

Используйте руководство

Ель / Дебби Колгроув

Наблюдая за иглой во время шитья, вы можете получить волнистую строчку. Лучше всего установить направитель и следить за тем, чтобы ткань совпадала с направителем во время шитья, чтобы получить прямые швы с ровными припусками. Направляющая может находиться на станине швейной машины или на прижимной лапке.

Вы также можете поэкспериментировать с положением иглы, чтобы получить желаемый результат. Помните, что вы сидите за рулем и решаете, где машина будет сшивать ткань.

06 из 08

Ознакомьтесь с гребенками подачи

Ель / Дебби Колгроув

Собачка транспортера отвечает за захват ткани под иглу и подачу ее через машину.

Зубчатая рейка работает вместе с прижимной лапкой для подачи ткани во время шитья. Ваша обязанность состоит в том, чтобы просто провести ткань между зубчатой рейкой и прижимной лапкой.

Зубчатая рейка работает вместе с прижимной лапкой для подачи ткани во время шитья. Ваша обязанность состоит в том, чтобы просто провести ткань между зубчатой рейкой и прижимной лапкой.Когда вы принудительно протягиваете машину или протягиваете ткань через машину, вы можете погнуть иглу швейной машины и создать всевозможные проблемы. Пусть машина сделает всю работу и просто направит ткань в стабильном темпе.

07 из 08

Заправка нити в швейную машину

Ель / Дебби Колгроув

Руководство по швейной машине — лучшее место, где можно узнать, как заправить нить в швейную машину, но если вы хотите начать работу и у вас нет руководства к машине, вам могут помочь основы заправки нити в швейную машину.

При заправке ниток в швейную машину обязательно заправляйте их прижимной лапкой вверх. Когда прижимная лапка находится в верхнем положении, натяжение ослабляется, что позволяет нити укладываться правильно. Вы можете проверить разницу, потянув нить за иглу с прижимной лапкой вверх и с опущенной прижимной лапкой — нить будет тянуться плавно, если она правильно установлена.

08 из 08

Качественная резьба

Ель / Дебби Колгроув

Купить катушку с нитью за доллар может показаться отличным способом сэкономить, но вы можете столкнуться с последствиями, если нить некачественная. Нить тоже стареет, поэтому, если ваша машинка барахлит, а вы пытаетесь шить деревянной катушкой ниток вашей бабушки, попробуйте новую высококачественную нить и посмотрите, изменится ли она.

Чтобы по-настоящему освоиться со швейной машиной, нужны практика и самоотверженность. Чем больше вы узнаете о том, как это работает, тем легче будет устранять неполадки. И если ваша машина будет работать бесперебойно, вы сможете сшить все, что пожелаете.

КАК ПОДХОДЯЩЕЕ ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ СВАРОЧНЫХ ОПЕРАЦИЙ ПОЗВОЛЯЕТ ВАМ ЗНАЧИТЕЛЬНО СОКРАТИТЬ ВАШИ РАСХОДЫ

- Главная

- ПОСЛЕДНИЕ НОВОСТИ

- КАК ПОДХОДЯЩЕЕ ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ СВАРОЧНЫХ ОПЕРАЦИЙ ПОЗВОЛЯЕТ ВАМ ЗНАЧИТЕЛЬНО СОКРАТИТЕ ВАШИ РАСХОДЫ

Назад

КАК ПОДХОДЯЩЕЕ ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ СВАРОЧНЫХ ОПЕРАЦИЙ ПОЗВОЛЯЕТ ВАМ ЗНАЧИТЕЛЬНО СОКРАТИТЬ ВАШИ РАСХОДЫ

Акту Протем 05. 08.2019

08.2019В области сварки, независимо от используемого процесса, когда мы рассматриваем, что необходимо для получения высококачественного сварного соединения, подготовка является операцией, которой часто пренебрегают.

В области сварки, независимо от используемого процесса, когда мы рассматриваем, что необходимо для получения высококачественного сварного соединения, подготовка является операцией, которой часто пренебрегают. Обычно инвестиции делаются в отношении самой операции сварки, к сожалению, без учета каких-либо предшествующих операций. Но это та область, где разумные инвестиции могут стать источником значительной экономии. Даже сейчас некоторые подготовительные операции к сварке делают шлифовальным кругом или другими столь же неподходящими инструментами. Плохая подготовка повлияет на конечное качество сварного шва и приведет к браку, поломке или даже утечкам в процессе эксплуатации, если дефекты не будут обнаружены вовремя. Хорошая подготовка к сварке еще более важна, когда механически сварные конструкции в процессе эксплуатации подвергаются большим нагрузкам (давлению, нагреву, механическим воздействиям и т. д.). Например, так обстоит дело в атомной энергетике или нефтегазовой промышленности — двух областях, где сварка должна быть идеальной. Доступное на рынке оборудование для подготовки к сварке может удовлетворить практически все требования пользователей в отношении скорости, качества или даже размера. Это также дает компаниям возможность быстро и существенно сэкономить. Какие экономические выгоды можно получить, создав подходящую систему подготовки к сварке?

д.). Например, так обстоит дело в атомной энергетике или нефтегазовой промышленности — двух областях, где сварка должна быть идеальной. Доступное на рынке оборудование для подготовки к сварке может удовлетворить практически все требования пользователей в отношении скорости, качества или даже размера. Это также дает компаниям возможность быстро и существенно сэкономить. Какие экономические выгоды можно получить, создав подходящую систему подготовки к сварке?

ПРОИЗВОДИТЕЛЬНОСТЬ

Экономия времени при использовании подходящего инструмента для подготовки к сварке быстро оказывается значительной. Подготовка к сварке 10-дюймовой трубы со стенками толщиной 1 дюйм занимает у оператора всего несколько минут (максимум 5), например, с помощью внутренней зажимной кромкорезной машины PROTEM US80, независимо от свариваемого материала (аустенит, дуплекс, инконель, нержавеющая сталь и др.). При использовании шлифовального круга или другого неподходящего инструмента время, затрачиваемое на подготовку к сварке, можно легко увеличить в 2 или 3 раза (от 10 до 15 минут для далеко не идеального результата, который обязательно будет неповторяющимся). Оператор при выполнении всего пяти сварных швов в день на этом типе трубы потребуется снять фаску с концов трубы 10. Если мы посчитаем выигрыш во времени в 10 минут на операцию снятия фаски, мы получим общую экономию 100 минут в день или 1 час 40 минут. минут.. При средней часовой стоимости промышленного труда 36,8 евро, по данным Евростата, финансовая выгода составляет не менее 63 евро в день, что в сумме составляет 14 238 евро в год (учитывая, что в 2018 году было 226 рабочих дней). , Таким образом, прибыль быстро покроет первоначальные инвестиции, сделанные компанией.Возможно, это тематическое исследование не может быть репрезентативным для всех компаний, но даже в этом случае, делая расчеты, помня о подходящем оборудовании и если сравнить с экономией, полученной за год, то можно очень ясно увидеть, что прибыль ни в коем случае не является незначительной.

Оператор при выполнении всего пяти сварных швов в день на этом типе трубы потребуется снять фаску с концов трубы 10. Если мы посчитаем выигрыш во времени в 10 минут на операцию снятия фаски, мы получим общую экономию 100 минут в день или 1 час 40 минут. минут.. При средней часовой стоимости промышленного труда 36,8 евро, по данным Евростата, финансовая выгода составляет не менее 63 евро в день, что в сумме составляет 14 238 евро в год (учитывая, что в 2018 году было 226 рабочих дней). , Таким образом, прибыль быстро покроет первоначальные инвестиции, сделанные компанией.Возможно, это тематическое исследование не может быть репрезентативным для всех компаний, но даже в этом случае, делая расчеты, помня о подходящем оборудовании и если сравнить с экономией, полученной за год, то можно очень ясно увидеть, что прибыль ни в коем случае не является незначительной.

КАЧЕСТВО И ПОВТОРЯЕМОСТЬ

Стоимость качества является чувствительным элементом при детальном рассмотрении сварки. Допусков становится все труднее достичь, испытания становятся все более точными, а требования спецификаций все более строгими. Подходящее оборудование для подготовки сварочных работ, безусловно, является реальным преимуществом в стремлении к совершенству, которого ожидают подрядчики. Но какую финансовую выгоду можно получить, используя этот тип машины, если речь идет о качестве? На самом деле экономия видна на двух уровнях. Во-первых, благодаря механизации задачи количество бракованных деталей сократится естественным образом. Допуски будут легче соблюдаться, а сварные швы будут более качественными. В результате время, затрачиваемое на повторную обработку бракованных деталей, можно было бы посвятить производству и повысить общую производительность компании. Вторая форма экономии также может быть достигнута с использованием этого типа оборудования. Поскольку этот процесс более надежен и особенно потому, что он обеспечивает повторяющиеся результаты хорошего качества, больше нет необходимости проверять каждую операцию подготовки по отдельности.

Допусков становится все труднее достичь, испытания становятся все более точными, а требования спецификаций все более строгими. Подходящее оборудование для подготовки сварочных работ, безусловно, является реальным преимуществом в стремлении к совершенству, которого ожидают подрядчики. Но какую финансовую выгоду можно получить, используя этот тип машины, если речь идет о качестве? На самом деле экономия видна на двух уровнях. Во-первых, благодаря механизации задачи количество бракованных деталей сократится естественным образом. Допуски будут легче соблюдаться, а сварные швы будут более качественными. В результате время, затрачиваемое на повторную обработку бракованных деталей, можно было бы посвятить производству и повысить общую производительность компании. Вторая форма экономии также может быть достигнута с использованием этого типа оборудования. Поскольку этот процесс более надежен и особенно потому, что он обеспечивает повторяющиеся результаты хорошего качества, больше нет необходимости проверять каждую операцию подготовки по отдельности. Можно проводить статистические проверки (например, 1 проверка каждые 10 подготовительных операций, в зависимости от надежности машины), в результате чего расходы компании на инспекции могут быть резко снижены (в этом случае сокращение близко к коэффициенту 10).

Можно проводить статистические проверки (например, 1 проверка каждые 10 подготовительных операций, в зависимости от надежности машины), в результате чего расходы компании на инспекции могут быть резко снижены (в этом случае сокращение близко к коэффициенту 10).

ПРОМЫШЛЕННАЯ КАТАСТРОФА

Этот параграф является прямым продолжением параграфа о качестве. Всякий раз, когда некачественный сварной шов успешно проходит все проверки, затраты могут исчисляться миллионами или даже миллиардами евро, если когда-либо произойдет катастрофа. Это относится к чувствительным областям, таким как атомная энергетика, нефтеперерабатывающие заводы или трубопроводы, где малейший дефект является синонимом катастрофы. Ряд несчастных случаев из-за плохой сварки вошел в историю, например, то, что произошло в Ромеовиле, штат Иллинойс, США, в 1919 году.84, где в результате взрыва плохо сваренного резервуара погибло 17 человек, а компании был причинен ущерб в размере 200 миллионов долларов. Совсем недавно, в 2004 году, утечка газа из трубопровода в Гисленгиен в Бельгии привела к взрыву, в результате которого погибли 24 человека. К сожалению, такого рода инциденты не так уж редки на нефтеперерабатывающих заводах и трубопроводах, и единственный способ их избежать — это внедрение четких процедур сварки, основанных на использовании надежного оборудования, независимо от уровня сварки, подготовки и контроля. .

К сожалению, такого рода инциденты не так уж редки на нефтеперерабатывающих заводах и трубопроводах, и единственный способ их избежать — это внедрение четких процедур сварки, основанных на использовании надежного оборудования, независимо от уровня сварки, подготовки и контроля. .

БЕЗОПАСНОСТЬ И УДОБСТВО ДЛЯ ПОЛЬЗОВАТЕЛЯ

Использование сварочного аппарата также соответствует планам повышения безопасности. Неправильно выбранная машина может оказаться неэргономичной для оператора, шумной и пыльной, что опасно для здоровья. Вибрации также ответственны за большое количество долгосрочных нарушений. Выбор легкой, простой в использовании машины с практичными функциями, такими как контроль крутящего момента, несомненно, будет стоить денег при ее приобретении, но приобретение сразу снизит риск травм и перерывов в работе, будь то в краткосрочной или долгосрочной перспективе. . В краткосрочной перспективе усталость будет меньше ощущаться в течение дня, что позволит операторам работать более эффективно. В долгосрочной перспективе мышечные или костные поражения будут менее важными, если используется подходящее оборудование. Таким образом, безопасность и удобство использования можно рассматривать как экономическую выгоду для компании, которая имеет глобальный взгляд на интеграцию затрат на покупку оборудования, что в значительной степени способствует оптимизации условий работы ее операторов.

В долгосрочной перспективе мышечные или костные поражения будут менее важными, если используется подходящее оборудование. Таким образом, безопасность и удобство использования можно рассматривать как экономическую выгоду для компании, которая имеет глобальный взгляд на интеграцию затрат на покупку оборудования, что в значительной степени способствует оптимизации условий работы ее операторов.

ПРИМЕР АВТОМАТИЧЕСКОЙ СВАРКИ

Некоторые компании хотели бы инвестировать в оборудование для орбитальной сварки, чтобы выиграть время и улучшить качество сварки труб. Одна из самых частых ошибок – пренебрежение подготовкой к сварке. Для правильной работы автоматической орбитальной сварки необходимо помнить, что между свариваемыми трубами не должно быть никакого зазора. Кроме того, J-образные фаски рекомендуются для сведения к минимуму потребности в заполнении. В результате геометрические допуски очень сложны для достижения. Требуемая точность может быть достигнута только при использовании станка, предназначенного для этого типа подготовки, станка, обладающего специальными опциями, такими как каретка, способная следовать профилю трубы, или система раззенковки для сохранения постоянный скос по всей окружности трубы.

5.

Высота центров

5.

Высота центров

2. Виды фундаментов

2. Виды фундаментов

Это достигается путём жесткой связки фундамента с оборудованием при помощи фундаментных болтов.

Это достигается путём жесткой связки фундамента с оборудованием при помощи фундаментных болтов.

Руководство не собирается просто рассказывать вам, как управлять машиной. Он также научит вас, как ухаживать за вашей конкретной машиной, и раскроет советы и приемы, которые вы, возможно, не узнаете больше нигде. К счастью, для многих новых моделей машин доступны онлайн-руководства. Будет сложнее получить руководство для старых машин, но иногда вы можете найти их в продаже на таких сайтах, как eBay или Craigslist.

Руководство не собирается просто рассказывать вам, как управлять машиной. Он также научит вас, как ухаживать за вашей конкретной машиной, и раскроет советы и приемы, которые вы, возможно, не узнаете больше нигде. К счастью, для многих новых моделей машин доступны онлайн-руководства. Будет сложнее получить руководство для старых машин, но иногда вы можете найти их в продаже на таких сайтах, как eBay или Craigslist.

Вес и тип ткани играют важную роль при выборе правильной иглы для швейной машины для типа ткани, которую вы шьете. Существуют также специальные иглы для удовлетворения особых потребностей; узнайте обо всех вариантах игл для швейных машин, чтобы избежать простых проблем.

Вес и тип ткани играют важную роль при выборе правильной иглы для швейной машины для типа ткани, которую вы шьете. Существуют также специальные иглы для удовлетворения особых потребностей; узнайте обо всех вариантах игл для швейных машин, чтобы избежать простых проблем. Зубчатая рейка работает вместе с прижимной лапкой для подачи ткани во время шитья. Ваша обязанность состоит в том, чтобы просто провести ткань между зубчатой рейкой и прижимной лапкой.

Зубчатая рейка работает вместе с прижимной лапкой для подачи ткани во время шитья. Ваша обязанность состоит в том, чтобы просто провести ткань между зубчатой рейкой и прижимной лапкой.