Подготовка станка к работе, пуск, эксплуатация и остановка.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «Нефтяная компания «ЛУКОЙЛ»

Общество с ограниченной ответственностью

«ЛУКОЙЛ – Экоэнерго»

(ООО «ЛУКОЙЛ-Экоэнерго»)

Краснополянская гидроэлектростанция

(наименование)

УТВЕРЖДАЮ:

Заместитель генерального директора –

Главный инженер

ООО «ЛУКОЙЛ-Экоэнерго»

__________В.Е. Подсвиров

«____» _______201_г

ИНСТРУКЦИЯ № 07.11

по эксплуатации токарного станка тип ДИП-200

Краснополянской ГЭС

Срок действия установлен:

с

«___»____________________ 201_ г.

по «___»____________________201_г.

Срок действия продлен:

с «___»____________________ 20__г.

по «___»_____________________ 20__г.

Краткая техническая характеристика.

1.1. Токарновинторезный универсальный станок завода «Красный Пролетарий», 1945г. выпуск, марки ДИП-200 предназначен для токарной обработки деталей и нарезания метрических, дюймовых и модульных резьб.

1.2. Число оборотов шпинделя от 12 до 600 об/мин. переключается коробкой скоростей находящейся в передней бабке станка. Коробка скоростей имеет 18 ступеней реверсивнофрикционную муфту.

1.3. Минимальный шаг нарезаемой резьбы Максимальный шаг – „ – 1.4. Минимальная подача самохода Максимальная подача 1. 1.6. Расстояние между центрами 1.7. Отверстие сквозное в шпинделе 1.8. Мощность эл. двиг.4,5 кВт 1450 об/мин. 380 в 3фаз. | 1мм 192 мм 0,082 мм |

1,590 мм 200 мм 1000 мм 36 мм | |

1.9. Передача от эл двиг. На коробку текстронная. 1.10. Вес 1750 кг, ширина 1315 мм, длина 2650 м, высота 1220  | |

2.1.1. До включения станка вход (в работу) необходимо тщательно проверить его исправность внешним осмотром, прокручиванием рукояток суппорта вручную, все рукоятки самоходов включить.

2.1.2. Проверить наличие и уровень масла в передней бабке (нормальный уровень определяется по маслоуказателю внутри коробки передач с левой стороны). Смазать через масленки все подвижные узлы станка и протереть излишек смазки.

2.1.3. Протереть сухой тряпкой параллели станины и суппорта, смазать свежим маслом (автол, веретенное масло).

2.1.4. Проверить наличие кожухов на ременной передаче, заземляющего устройства станка.

2.1.5. Настроить станок на выполняющую работу:

– установить на шпиндель токарный (трехкулачный, четырехкулачный) патрон соответствующий обрабатываемой детали.

–

установить, отцентровать и закрепить

деталь в патроне с пуском станка на

холостом ходу.

2.2.1. Пук станка производится пусковой кнопкой эл. двигателя, в нейтральном положении рычага реверсивно-фрикционной муфты, а за тем пробуют включать муфту.

2.2.2. При чрезмерной или недостаточной скорости (оборотов шпинделя) при помощи 2-х рукояток скоростей устанавливают один из необходимых скоростей (600, 480, 380, 300, 240, 190, 150, 120, 96, 75, 60, 48, 38, 30, 24, 19, 15, 12 оборотов в минуту).

2.2.3. Устанавливают, закрепляют необходимый технологический инструмент в резцодержателе и задней бабке при остановлении шпинделя.

2.2.4. Осторожно, вручную манипулируя продольным и поперечным суппортами, подводят резец (инструмент) к вращающейся детали на величину начальной стружки.

2.2.5.

Выключают ходовой валик или винт и

необходимую ступень передачи Нортона

№ 1, 2, 3, 4, 5, 6, 7, 8 в зависимости от выполняемой

работы и на малой подаче пробуют включить

самоход, величину стружки определяют

опытным путем в зависимости от чистоты

обрабатываемой детали, габаритов резца

и детали, величины подачи и глубины

резания. Ориентируются, дополнительно,

вибрацией детали в зависимости от

способа крепления и длины ее.

Ориентируются, дополнительно,

вибрацией детали в зависимости от

способа крепления и длины ее.

2.2.6. Включение, а также остановки станка производится без нагрузки с выведенным резцом.

2.3.1. Отключение станка производится кнопкой «стоп» во всех случаях перестройки работы на станке, смене детали, резца и в аварийный случаях: поломки инструмента, ненормальные шумы в коробках подач и передач, остановка шпинделя, перемена направления вращения производится реверсной-фрикционной муфты.

2.3.2. В конце прохода стружки самоход при необходимости отключается, а резец отводится на начало следующей стружки, так как доведение размеров детали до необходимых производится несколькими технологическими приемами.

2.4.1. Порядок нарезания резьб не отличается от проточки детали. В зависимости от типа нарезаемой резьбы и шага станок настраивается в следующем порядке:

а) рычагом типа резьбы устанавливается на «метрическая» или «витворта»,

б) рычаг Б переводится в положение II,

в) рычаги А и В, а также Нортон устанавливают на таблице резьб на t – шаг нарезаемой резьбы,

г) при нарезке левых резьб перестраивают и «гитару» на левую резьбу,

д) рукоятку тип работы суппорта устанавливаются на нейтраль и включают гайку ходового винта,

е)

при включении фракционной муфты

происходит продвижение резца с заданным

шагом за I

оборот шпинделя.

Ж) при нарезании резьб шагом свыше 12 мм рычаг мультипликатора устанавливают на «увеличенный шаг».

2.5. 1. Во время работы необходимо постоянно следить за исправной работой маслонасоса через контрольное окно передней бабки – должна литься контрольная струйка масла толщиной 3-4 мм.

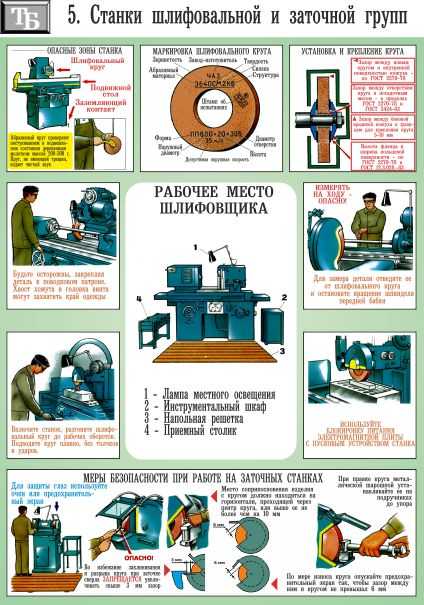

Эксплуатация станков

Эксплуатация станков представляет собой систему мероприятий, включающую транспортирование и монтаж станков, их настройку и наладку, контроль геометрической и технологической точности, уходи и обслуживание.

Транспортирование станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху можно лишь волоком на листе или а специальной тележке. Тяжелые станки для удобства ремонта располагают в зоне действия подъемно-транспортных средств.

Станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Точные и тяжелые станки устанавливают на индивидуальные фундаменты. Также на индивидуальные виброизолирующие фундаменты устанавливают станки с большими динамическими нагрузками и повышенной вибрацией при работе, для того, чтобы изолировать станок от другого оборудования и воспрепятствовать передачи колебаний через грунт. С той же целью станки устанавливают на виброизолирующие опоры.

Если станки транспортируют в частично разобранном состоянии, то после установки их монтируют. Выполняют заземление, подводят электропитание и, если это необходимо, соединяют коммуникации центральной подачи смазывающе-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

Наладку и настройку станков производят также в строгом соответствии с руководством по эксплуатации. Наладка – это совокупность операций по подготовке и регулированию станка, включающих настройку кинематических цепей, установку и регулирование приспособлений, инструментов, а также другие работы, необходимые для обработки деталей.

Настройка – это регулирование параметров машины в связи с изменением режима работы в период эксплуатации. Со временем настройка станка частично нарушается, и периодически требуется её восстановление (подналадка).

На универсальных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоты вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее, согласно карте наладки, путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

Геометрическую точность станков проверяют в соответствии с ГОСТами. Суть проверки заключается в контроле точности и взаимного расположения базовых поверхностей, формы траектории движения исполнительных органов (например, биение шпинделя), в проверке соответствия фактических перемещений исполнительного органа номиналу (например, точность позиционирования, кинематическая точность).

Технологическую точность

Уход и обслуживание включает чистку и смазывание, осмотр и контроль состояния механизмов и деталей, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. При эксплуатации автоматизированных станков применяют смешанную форму обслуживания: наладку производит наладчик, а подналадку – оператор. При этом функции оператора разнообразны: приемка заготовок и их установка, снятие готовых деталей, оперативное управление, периодический контроль деталей, смена или регулирование режущего инструмента, регулирование подачи СОЖ, контроль удаления стружки и др.

Уход за гидросистемой предусматривает контроль температуры масла, которая обычно не должна превышать 50 градусов по Цельсию. Первую замену масла в гидросистеме, как правило, производят через 0,5-1 месяц работы, чтобы удалить продукты притирки механизмов. В дальнейшем замену масла производят через четыре-шесть месяцев. Необходимо систематически контролировать и поддерживать уровень масла, следить за состоянием трубопроводов, чтобы не было утечки и не попал воздух в гидросистему, регулярно проводить чистку фильтров.

Уход за электрооборудованием включает ежемесячную очистку аппаратов от пыли и грязи, подтягивание винтовых соединений, контроль плавности перемещений и надежность возврата подвижных частей электроаппаратов в исходное положение. Периодически смазывают приводы аппаратов тонким слоем смазочного материала, не допуская попадания его на контакты. Раз в полгода меняют полярность рабочих контактов у кнопок и выключателей, работающих в цепях постоянного тока, проверяют состояние контактов. При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем (зачистка абразивными материалами недопустима!!!).

При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем (зачистка абразивными материалами недопустима!!!).

Особенности эксплуатации станов обязательно указывают в инструкции по эксплуатации. Соблюдение инструкций обеспечит длительную, бесперебойную работу оборудования.

Как составить руководство по эксплуатации машин

Для современных компаний обучение нового персонала работе с оборудованием сопряжено с большими трудностями и ответственностью. Именно по этой причине мы обязательно обновляем наши процедуры. Этот эксклюзивный пост в блоге расскажет обо всем, что вам нужно знать о создании Руководства по эксплуатации.

Все новое оборудование поставляется с руководствами, в которых рассказывается об их конкретных функциях. Когда это оборудование впервые поступает в компанию, персоналу, который должен работать с ним впервые, приходится сталкиваться с трудностями. Персонал должен ознакомиться с оборудованием, одновременно контролируя его.

Усилия и самоотверженность персонала позволили разработать новое руководство, объединяющее операции на машине с действиями, допускаемыми этими операциями. Это новое руководство представляет собой концентрированную версию оригинала, конкретная информация которого затем может быть распространена среди остальных сотрудников.

За все время работы в компании я пришел к выводу, что лучший способ создать Руководство по эксплуатации — это сделать его максимально простым, наглядным и удобным для пользователя способом, чтобы вызвать интерес и развивать знания персонала.

Какова цель Руководства по эксплуатации?Целью руководства по эксплуатации является достижение стабильных результатов в отношении развития персонала и максимально быстрого и легкого распространения знаний.

Каковы преимущества создания руководства по эксплуатации?- Компания имеет доступ к оперативной информации

- Доступна информация для развития нового персонала

- Быстрое развитие знаний персонала и минимизация ошибок

- Это основа для поддержания качества работы и этики на пике и даже для их улучшения

Руководства должны быть написаны в формальной структуре, для чего требуется:

- Титульная страница

- Индекс

- Распространение информации

- Оптическая опора

Составитель должен иметь в виду, что читатель этого руководства может даже не соприкасаться с оборудованием. По этой причине крайне важно:

По этой причине крайне важно:

- Описание операционных процедур. Действия должны быть разбиты на части и представлены поэтапно.

- Будь проще. Не используйте слишком технические слова, потому что большинство сотрудников не будут экспертами в использовании этого нового оборудования.

- Используйте визуальные эффекты. Наглядные изображения должны указывать соответствующие места, в которых следует обращаться с оборудованием, а также все этапы операций. Это помогает оператору понять информацию и запомнить ее позже.

- Важно разглашать любую информацию, которая напрямую связана с операцией. Например, в руководстве должно быть четко указано, какие защитные средства следует надевать, что делать в случае возникновения чрезвычайных ситуаций и т. д.

- Руководство должно быть одобрено экспертом или опытным оператором, который может с уверенностью подтвердить точность руководства.

- Руководство может быть сколь угодно подробным. Важно помнить, что по мере увеличения специфичности сомнения уменьшаются.

Руководство по эксплуатации является действующим документом, который должен быть открыт для изменения всеми сотрудниками, так как его эффективность может быть подтверждена только активным использованием.

Если вы хотите узнать больше о наших процессах стандартизации , я рекомендую вам следить за нашими блогами!

Приходите и посетите Casa Sauza и убедитесь сами, как модернизация наших производственных процессов обеспечивает чистейшую текилу, которую вы найдете на рынке.

Подготовка наркозного аппарата для пациентов с MHS

- О

- Контакт

- Ссылки

- Мой счет

КРУГЛОСУТОЧНАЯ ГОРЯЧАЯ ЛИНИЯ МЗ

800-644-9737

За пределами Северной Америки: 001-209-417-3722

ТОЛЬКО ДЛЯ АВАРИЙНЫХ СИТУАЦИЙ

КРУГЛОСУТОЧНАЯ ГОРЯЧАЯ ЛИНИЯ MH: 800-644-9737

За пределами Северной Америки: 001-209-417-3722

ТОЛЬКО ДЛЯ АВАРИЙНЫХ СИТУАЦИЙ

Убедитесь, что испарители анестетика отключены, сняв их или зафиксировав в положении «ВЫКЛ. ». Большинство испарителей имеют значительный резервуар анестетика, который нельзя слить, поэтому слив не является приемлемым выбором. Во время подготовки аппарата прикрепите новый дыхательный контур и мешок-резервуар к тройнику круговой системы и настройте вентилятор на периодическое надувание мешка. Для более новых анестезиологических станций может потребоваться подача свежего газа со скоростью 10 л/мин в течение до 104 минут. Для более старых машин подавайте свежий газ со скоростью 10 л/мин в течение 20 минут. Кроме того, изменение CO 2 рекомендуется абсорбент. Обратитесь к производителю аппарата за конкретными инструкциями по подготовке аппарата к пациенту с ЗГ.

». Большинство испарителей имеют значительный резервуар анестетика, который нельзя слить, поэтому слив не является приемлемым выбором. Во время подготовки аппарата прикрепите новый дыхательный контур и мешок-резервуар к тройнику круговой системы и настройте вентилятор на периодическое надувание мешка. Для более новых анестезиологических станций может потребоваться подача свежего газа со скоростью 10 л/мин в течение до 104 минут. Для более старых машин подавайте свежий газ со скоростью 10 л/мин в течение 20 минут. Кроме того, изменение CO 2 рекомендуется абсорбент. Обратитесь к производителю аппарата за конкретными инструкциями по подготовке аппарата к пациенту с ЗГ.

Хотя существуют и другие способы, такие как промывка наркозного аппарата, для подготовки наркозного аппарата к пациенту, восприимчивому к ЗГ; MHAUS рекомендует, чтобы добавление в контур угольных фильтров (Vapor-Clean ™ , Dynasthetics, Солт-Лейк-Сити, Юта) удаляло анестезирующие газы и избавляло от необходимости продувки системы, как описано. Тем не менее, наркозный аппарат по-прежнему необходимо промывать высокими потоками свежего газа (≥ 10 л/мин) в течение 90 секунд до размещения фильтров с активированным углем на портах вдоха и выдоха. Эти фильтры эффективно поддерживают концентрацию газа ниже 5 частей на миллион в течение 12 часов при расходе свежего газа не менее 3 л/мин.

Тем не менее, наркозный аппарат по-прежнему необходимо промывать высокими потоками свежего газа (≥ 10 л/мин) в течение 90 секунд до размещения фильтров с активированным углем на портах вдоха и выдоха. Эти фильтры эффективно поддерживают концентрацию газа ниже 5 частей на миллион в течение 12 часов при расходе свежего газа не менее 3 л/мин.

- Шанахан Х., О’Донохью Р., О’Келли П., Синнотт А., О’Рурк Дж. Подготовка наркозных аппаратов Drager Fabius CE и Drager Zeus для пациентов, подверженных злокачественной гипертермии. Евр Дж Анаэстезиол. 2012;29 (5): 229-34.

- Jones C, Bennett K, Kim T, Bulger T, Pollock N. Подготовка анестезиологических аппаратов Datex-Ohmeda Aestiva и Aisys для использования у пациентов, предрасположенных к злокачественной гипертермии. Интенсивная терапия Анест. 2012;40 (3): 490-7.

- Ким Т.В., Немергут М.Е. Подготовка современных анестезиологических рабочих мест для злокачественных пациентов, восприимчивых к гипертермии: обзор прошлой и настоящей практики.

Анестезиология. 2011: 114(1): 205–212.

Анестезиология. 2011: 114(1): 205–212.

- О

- Юридический

- Раскрытие информации о государственных некоммерческих организациях

- Контакт

- Карта сайта

Миссия MHAUS — способствовать оптимальному уходу и

научное понимание ЗГ и связанных с ним расстройств.

- О

- Юридический

- Раскрытие информации о государственных некоммерческих организациях

- Контакт

- Карта сайта

© 2023 Ассоциация злокачественной гипертермии США. Все права защищены.

Заявления и мнения, выраженные в спонсорской рекламе на этом веб-сайте, принадлежат

рекламодателя и не обязательно взгляды или мнения MHAUS, его сотрудников или рекламодателей.

В соответствии с политикой представители MHAUS и клинические эксперты не будут давать советы

пациентов относительно их индивидуальных клинических обстоятельств.

Корпорация MHAUS не предоставляет средства или другую поддержку прямо или косвенно для

административные расходы учреждений.

5.

Высота центров

5.

Высота центров

Анестезиология. 2011: 114(1): 205–212.

Анестезиология. 2011: 114(1): 205–212.