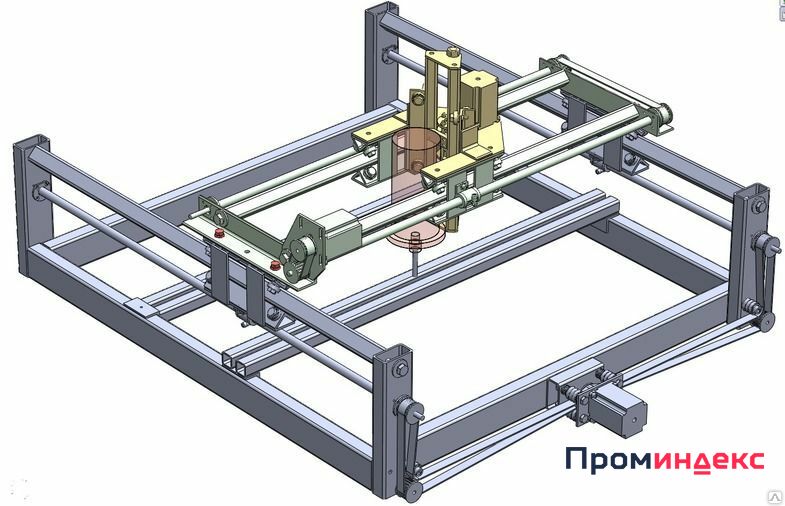

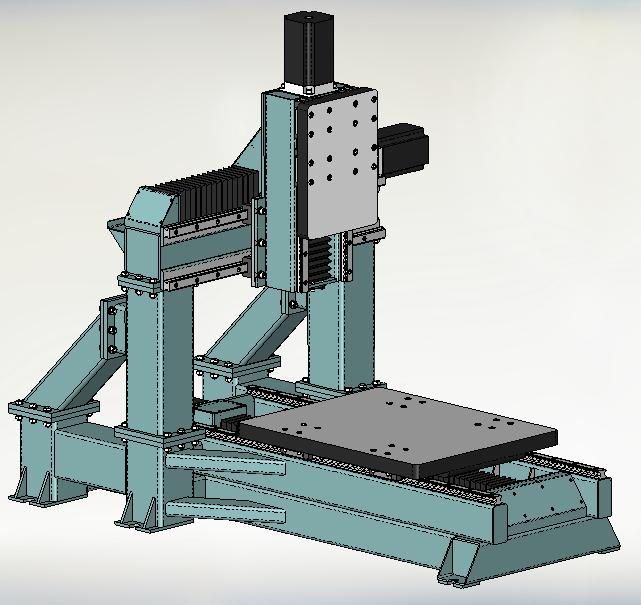

Портальный фрезерный станок с ЧПУ

Раскрой\Дно 1,5мм

Раскрой\Козырек 1,5мм

Раскрой\Косынка

Раскрой\Перед 1,5мм

Раскрой\Перемычка Z 6мм 2 шт.dxf

Раскрой\Перемычка Х

Раскрой\Перемычка Х2 6мм

Раскрой\Пластина двигателя

Раскрой\Полка

Раскрой\Стенка 1,5мм

Раскрой\Стенка

Раскрой\Стенка Z 6мм

Раскрой\Стенка

Раскрой\Стенка под стаканы

Раскрой\Стенка У

Раскрой\Траверса Z 6мм

Раскрой\Траверса У

Раскрой\Траверса ХВтулка направляющей. m3d

m3d

Двигатель _ FL57STH76-2804A.m3d

Направляющая У.m3d

Направляющая Х.m3d

Перемычка Х.m3d

Перемычка Х2.m3d

Пластина двигателя. m3d

m3d

Стакан направляющей.m3d

Стакан направляющей2.m3dСтенка основания под стаканы.m3d

Стенка основания.m3d

Стенка У под стакан.m3d

m3d

m3dШайба под гайку.m3d

Основание У.a3d

Основание Х.a3d

Портальник v1.a3d

Стакан направляющей.a3d

Стакан направляющей2.a3d

Крепление шпинделя\Крепление. a3d

a3d

Крепление шпинделя\Крепление.a3d.bak

Крепление шпинделя\Пластина1.m3d

Крепление шпинделя\Пластина1.m3d.bak

Крепление шпинделя\Пластина2.m3d

Крепление шпинделя\Пластина2.m3d.bak

Крепление шпинделя

собираем своими руками. Большой портальный фрезерный станок с чпу своими руками Фрезер чпу своими руками чертежи

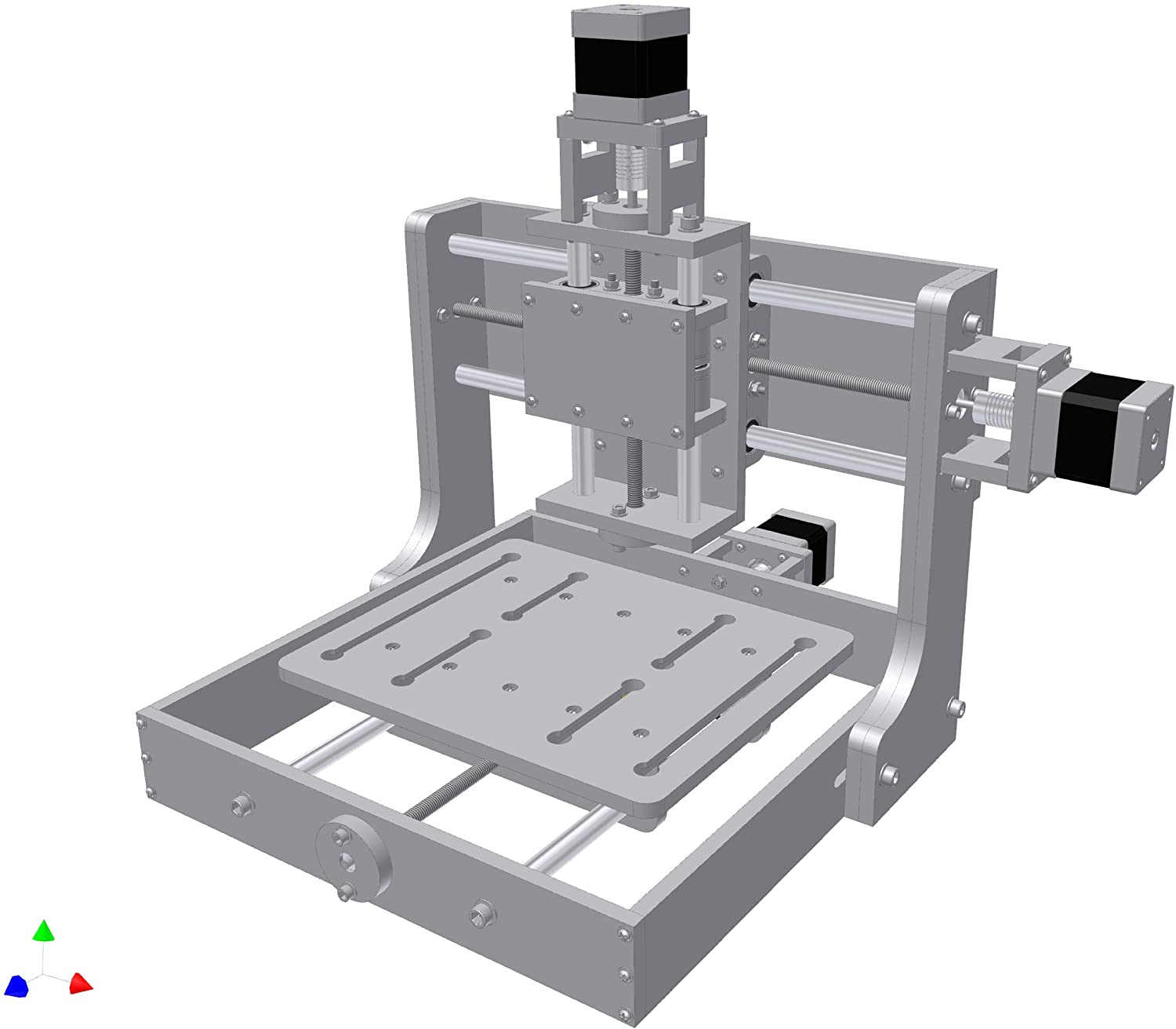

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ:

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х – перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y – перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться

Состав набора ЧПУ станка Моделист2020 и Моделист3030

I Набор фрезерованных деталей из фанеры 12мм для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным столом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для сборки подвижного стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка – (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 – 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 – 6,35×8мм

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

16мм (4шт.) для осей Х и Y,

12мм(2шт) для оси Z

Для ЧПУ станка Моделист2020 диаметр направляющих линейного перемещения:

12мм(8шт) для осей Х, Y и Z.

3. линейные подшипники качения для фрезерного станка Моделист3030:

Линейные подшипники LM16UU (8шт.) для осей Х и Y,

Линейные подшипники LM12UU для оси Z.

Для фрезерного ЧПУ станка Моделист2020

Линейные подшипники LM12UU (12шт.) для осей Х, Y и Z.

4. ходовые винты для фрезерного станка Моделист2020 – М12 (шаг 1,75мм) – (3шт.) c обработкой под d=5мм с одного конца и под d=8мм с другого.

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) – (3шт.) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовые гайки из графитонаполненного капролона для осей X, Y и Z (- 3шт.)

III Набор электроники фрезерного станка с ЧПУ:

1.

Для станка с ЧПУ Моделист3030: шаговые двигатели 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) – 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 6,5 A для ЧПУ станка Моделист2020 и 24В 10,5А для ЧПУ станка Моделист3030

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка – это элемент который движется и неподвижного элемента системы – линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых – нести нагрузку, обеспечивая стабильное и точное перемещение.

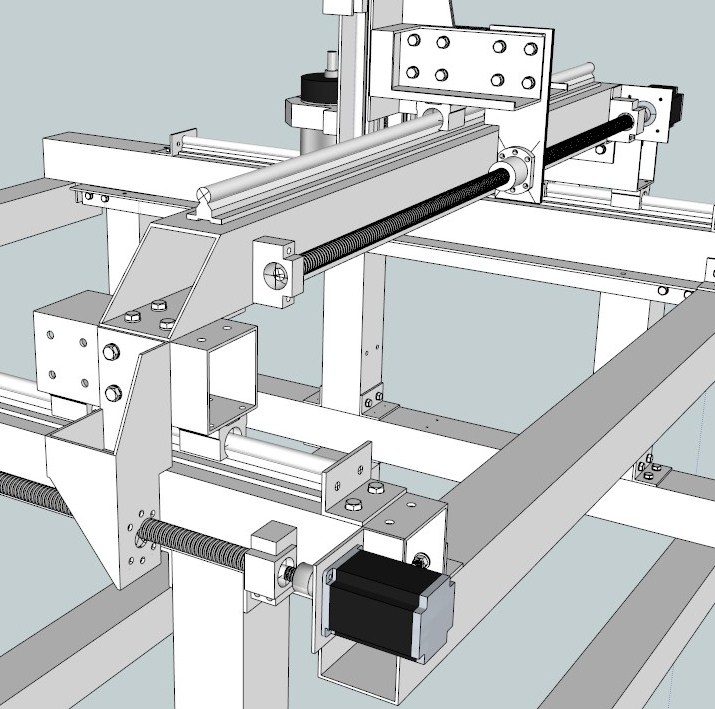

Рисунок 1

1 Смазать линейные подшипники системы линейного перемещения фрезерного станкаспециальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции ” “

3 Сборка стола фрезерного ЧПУ станка, ось Y

3.1 Детали для сборки портала, рисунок 2.

1) комплект фрезерованных деталей

4) ходовые винты для фрезерного станка Моделист2030 – М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм

Рисунок 2. Детали портала фрезерного настольного ЧПУ станка

3.2 Запрессовать линейные подшипники и вставить держатели линейных подшипников во фрезерованные пазы, рисунок 2. Вставить линейные направляющие в линейные шарикоподшипники.

Рисунок 2 Сборка стола настольного фрезерного ЧПУ станка

3.3 Держатели подшипников линейного перемещения забиваются в пазы детали подвижного стола. Соединение типа шип-паз обеспечивает отличную жесткость узла, все детали этого узла изготовлены из фанеры 18мм. Дополнительно стянув детали болтовым соединением обеспечим долгий и надежный срок службы, для этого через уже имеющееся отверстие в пластине, которое служит направляющим для хода сверла, сверлим отверстие в торце держателя линейных подшипников, как показано на рисунке 3, сверло диаметром 4мм.

Рисунок 3 Сверление крепежных отверстий.

3.4 Накладываем сам стол и, через уже имеющиеся отверстия скрепляем, с помощью винтов М4х55 из комплекта, рисунок 4 и 5.

Рисунок 4. Крепление подшипников подвижного стола.

Рисунок 5. Крепление подшипников подвижного стола.

3.5 Запрессовать упорные подшипники в детали каркаса стола. Вставить ходовой винт с ходовой гайкой из графитонаполненного капролона, в опорные подшипники, и линейные направляющие в пазы элементов каркаса, рисунок 6.

Рисунок 6. Сборка подвижного стола.

Скрепить элементы каркаса шурупами из комплекта. Для крепления с боков используйте шурупы 3х25мм, рисунок 7. Перед вкручиванием шурупов, обязательно засверлите сверлом диаметром 2мм, для избежания расслаивания фанеры.

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт винта вдоль оси в опорных подшипниках – используйте шайбу диаметром 8мм, рисунок 6.

Рисунок 7. Сборка каркаса настольного станка.

3.6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт .

Рисунок 8. Крепление ходовой гайки.

4 Сборка портала станка.

Для сборки понадобятся:

1) комплект фрезерованных деталей для сборки подвижного стола

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 – М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм.

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона – (- 1шт.)

4.1 Закрепить боковину портала, рисунок 9.

Рисунок 9. Сборка портала станка.

4.2 Вставить ходовой винт с гайкой в каркас каретки оси Z, рисунок 10.

Рисунок 10. Установка ходового винта.

4.3 Вставить линейные направляющие, рисунок 11.

Рисунок 19 Крепление ходового винта “в распор”.

4.4 Закрепить вторую боковину портала, рисунок 11.

Рисунок 11. Установка второй боковины портала

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт вдоль оси – используйте шайбу диаметром 8мм.

4.5 Установить и закрепить заднюю стенку каретки Z, Рисунок 12.

Рисунок 12. Крепление задней стенки каретки Z.

4.6 Закрепить капролоновую ходовую гайку шурупами 3х20 из комплекта, рисунок 13.

Рисунок 13. Крепление ходовой гайки оси X.

4.7 Закрепить заднюю стенку портала, рисунок 14, с использованием шурупов 3х25 из комплекта.

Рисунок 14. Крепление задней стенки портала.

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка , и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт – 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

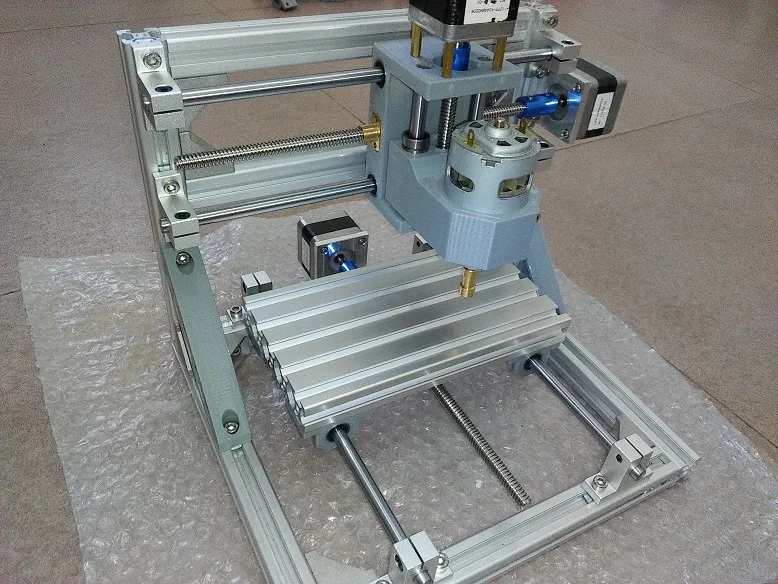

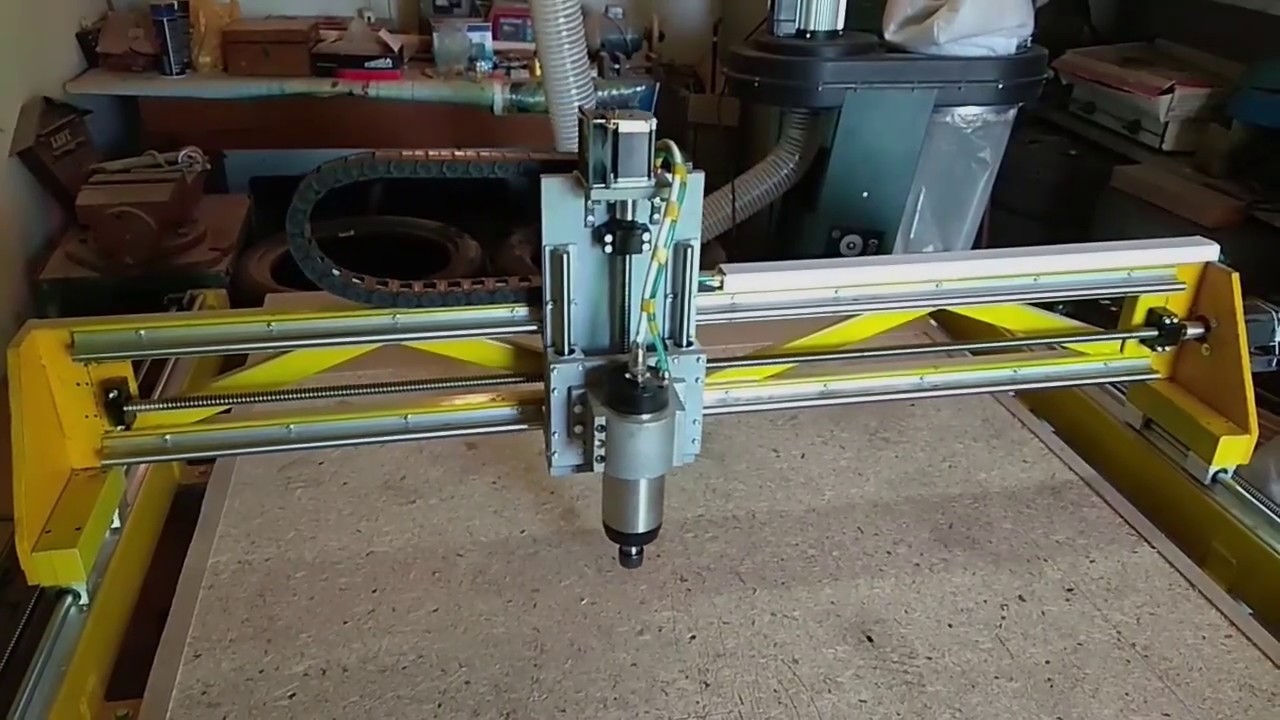

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм . Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5 .

Шпиндель для ЧПУ самодельный , собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube . Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла:)

Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла:)

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке:)

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу , ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры , это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры , они на самом деле крутятся:)

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом . Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

В нынешнее время существует огромное количество приспособлений и станков, которые осуществляют фрезеровочную деятельность. Можно обрабатывать практически все металлы, которые пригодны для тех или иных работ. Можно купить новый инструмент, а можно собрать точно такой же своими руками. Но двигатель прогресса шагает вперёд. Вместе с тем, использование простого ручного станочка становится нецелесообразным. На сегодняшний день, всё технологическое оборудование оснащено числовым программным обеспечением. Ниже будет представлена информация о фрезерном оборудовании по металлу с ЧПУ.

Автоматическое управление консолью с фрезой или порталом с фрезером позволяет получить самые точные детали из металла, сделать различные пазы, отверстия, обработка сложных контуров и многое другое. Как правило, под обработку попадает чёрный и цветной металл. Для обработки металлических изделий используют различные фрезы.

Совет: Для обработки металла более большой толщины следует собирать конструкцию прочнее, чтобы не допустить поломки оборудования!

Предназначение

Прямое назначение фрезеровочного оборудования – это обработка металла и изготовление различных металлических деталей и изделий. Существует огромное множество агрегатов для фрезерной обработки металла. Однако, различные модификации фрезерных установок, будь то на производстве или в домашних условиях, работают по одинаковому принципу. А также имеют очень похожие конструкции. Ниже мы рассмотрим все разновидности такого оборудования.

Разновидность

Станки по обработке металла различаются на несколько категорий:

Стационарное оборудование

Располагается на производствах и предназначено для масштабного производства. Как правило, имеют огромный вес и размеры конструкции. Такие приспособления способны обрабатывать толстый металл больших размеров.

Как правило, имеют огромный вес и размеры конструкции. Такие приспособления способны обрабатывать толстый металл больших размеров.

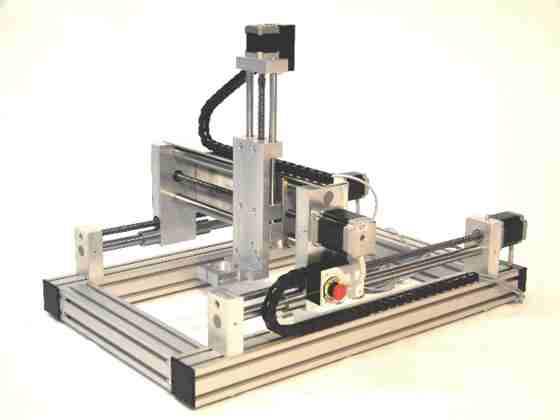

Бытовое оборудование

В готовом виде, которые можно с лёгкостью приобрести в интернет — магазине. В основном применяются в быту, для изготовления тех или иных, необходимых изделий или деталей. Имеют небольшие размеры, что даёт возможность расположить такой инструмент в любом месте. Такие приспособления способны производить мелкие детали, для каких – либо механизмов. Для работы используется не толстый материал, чтобы добиться более точной обработки.

Настольные

Такой вид станков применяется как на производствах, так и в быту. Имеют преимущественно малые размеры и не подходят для обработки толстых материалов. В отличие от бытовых станков, на данном станочке можно обрабатывать чуть более толстый материал. Однако размеры заготовок не должны превышать размеры рабочего стола, чтобы фреза или шпиндель могли свободно передвигаться по всей площади обрабатываемой заготовки. За счёт жёсткой конструкции, есть возможность производства серийными партиями. При этом качество получаемой продукции будет замечательным.

За счёт жёсткой конструкции, есть возможность производства серийными партиями. При этом качество получаемой продукции будет замечательным.

Самодельные

прототипы бытовых и настольных, созданные из подручных средств, что существенно экономит семейный бюджет, а также установочное место. Такие приспособления способны заменить бытовые станки. Обработка металла целиком и полностью зависит от жёсткости всей конструкции. С помощью такого аппарата можно изготовить различные детали, предназначенные для механизмов, сделать отверстия в заготовке и многое другое. В домашнем пользовании такой инструмент незаменим.

Совет: В не зависимости от выбранной модели, необходимо определиться, что вы будете делать на этом станке, какой материал будете обрабатывать. В зависимости от этого следует подумать о жёсткости конструкции!

Теперь, когда вы имеете хоть какое – нибудь представление о таком оборудовании, можно рассмотреть конструкцию и сборку самодельного фрезерного станка. Если бюджет ограничен, то достаточно подобрать подходящие элементы для вашего детища и заказать электронику для полноценной работы. Если же у вас есть компьютер, достаточно будет установить профессиональную программу для направленной работы. Эти программы существуют в свободном доступе на просторах интернета. Самые распространённые программы – это:

Если же у вас есть компьютер, достаточно будет установить профессиональную программу для направленной работы. Эти программы существуют в свободном доступе на просторах интернета. Самые распространённые программы – это:

- Mach4

- ArtCAM

- Machine

- Kcam4

Это ещё не все программы. Их очень много.

Конструкция самодельного станка по металлу ЧПУ

Основные элементы такого станка перечислены на фото . Перечислим их:

ШВП оси Z – шарико — винтовая передача

Предназначена такая передача для конвертирования вращательных движений в возвратно – поступательные движения и в обратном направлении.

Вертикальные направляющие

Предназначены для осуществления движения портала со шпинделем по вертикали.

Поперечные направляющие

Предназначены для движения рабочего стола вправо и влево.

Продольные направляющие

Они располагаются непосредственно на станине станка и позволяют двигаться по ним рабочему столу и всей колонне.

Колонна, как правило, в этом элементе станка располагается противовес, который предназначен для компенсации веса шпиндельного узла.

Основание

Самая главная часть станочного оборудования, на котором располагается вся оснастка.

Шпиндель

Рабочая часть узла, которая, посредством закреплённой в нём фрезы, производит обработку металлических заготовок.

Рабочий стол

Это плоскость, на которой непосредственно производятся фрезеровочные работы.

Как правило, на таких станках ещё используют систему охлаждения фрезеровочного инструмента, которая предназначена для предотвращения перегрева фрезы и шпиндельного узла.

Теперь зная конструкцию основных элементов агрегата, можно рассмотреть принципы работы станочного узла.

Совет: Для экономии вашего бюджета, при создании собственноручных фрезерных, можно брать принтерные каретки.

Принцип работы

Как уже говорилось, любой фрезерный станок, оснащённый программным обеспечением, работает непосредственно по командам, посылаемым с компьютера. Всё чаще используют электронику фирмы Arduino . Специальная программа, в которой создаётся будущее изделие, с точностью и наоборот рассчитывается в специальные G – коды, в свою очередь которые распознаёт контроллер и распределяет сигналы на шаговые двигатели. ШГ (шаговые двигатели) по заданной программе перемещают шпиндель или фрезер по нескольким плоскостям, проектируя на заготовке заданную деталь посредством фрезы.

Всё чаще используют электронику фирмы Arduino . Специальная программа, в которой создаётся будущее изделие, с точностью и наоборот рассчитывается в специальные G – коды, в свою очередь которые распознаёт контроллер и распределяет сигналы на шаговые двигатели. ШГ (шаговые двигатели) по заданной программе перемещают шпиндель или фрезер по нескольким плоскостям, проектируя на заготовке заданную деталь посредством фрезы.

Как видно, процесс этот довольно не сложный. Главное произвести правильную сборку и установку, а также программного управления и электроники. Рассмотрим ниже процесс сборки фрезеровочного аппарата.

Совет: В процессе сборки, одним из главных процессов, за которым необходимо следить, является скольжение по направляющим. Ведь если не обеспечить плавного скольжения, что происходит при неправильной сборке, можно сломать станок при запуске или испортить все металлические заготовки.

Сборка по чертежам своими руками

Рассмотрим схему с размерами и разберёмся, какие элементы и куда крепятся, а также как сделать самодельный станок своими руками . Кстати, полную инструкцию по сборке можно скачать бесплатно . Разберём основные этапы сборки:

Кстати, полную инструкцию по сборке можно скачать бесплатно . Разберём основные этапы сборки:

Начало сборки

Первым и главным этапом сборки вашего агрегата является сборка станины. Ведь именно на ней должен располагаться станок и его комплектующие элементы. К ним относится станина, направляющие и крепёжные элементы. Главное убедиться, что станина имеет довольно прочный каркас и стоит прочно на плоской поверхности.

В этом этапе производится установка консоли фрезера, колонны, шаговых двигателей и остальных направляющих. В данном процессе главное, чтобы скольжение по направляющим было гладким и плавным. А также, необходимо проверить работу и крепление всех механизмов. После этого можно смело переходить к следующему этапу сборки. В инструкции будет наглядно показано, какие детали, какое их количество будет необходимо для данного этапа сборки.

Заключительный этап

На данном этапе проверяется работоспособность всего фрезерного узла в целом. Скольжение по направляющим, работа шаговых двигателей и т. д. По завершении сборки важным и неотъемлемым этапом является установка электроники на станок.

д. По завершении сборки важным и неотъемлемым этапом является установка электроники на станок.

Установка контроллера и программного обеспечения на компьютер

Схема контроллера представлена ниже. На ней представлена полная цепочка разветвлений от контроллера к шаговым двигателям, к компьютеру, к различным датчикам.

После того, как все вышеуказанные этапы успешно пройдены, можно приступать к первому запуску станочного оборудования и первому пропуску металлической заготовки.

Наладка оборудования

Перед первым запуском необходимо установить все необходимые драйвера и программу на компьютер или ноутбук. Конечно же, программа располагается в свободном доступе в интернете. Поэтому, когда программа установлена на ПК, следует загрузить в неё нужные эскизы для изготовления деталей или необходимых элементов (выемок, пазов, отверстий различных диаметров и многое другое). Когда всё сделано, можно загружать материал на рабочую поверхность и приступить к подбору непосредственного инструмента – фрезы, для последующей обработки металла.

Когда фреза подобрана, можно проводить первый прогон на вашем станочке.

Совет: При обработке металла, необходимо задать тонкое снятие металлического слоя, чтобы не сжечь фрезу и материал.

Когда всё выполнено, можно смело начинать работать на вашем изобретении. Однако, без соблюдения правил безопасности ни в коем случае нельзя даже притрагиваться к станку без ознакомления правил и техники безопасности.

Техника безопасности

Все правила и техники безопасности одинаковы, однако, при работе с металлом они должны быть особенным. Рассмотрим их ниже:

- При работе с металлом самым главным средством защиты является защита от металлической стружки, чтобы она случайно не попала в глаза.

- Нельзя допускать перегрева фрезерного узла, в противном случае она может разлететься и причинить серьёзный вред вашему здоровью.

- Строго настрого должна присутствовать система охлаждения фрезы.

- Вся электроника и станок должны иметь заземление.

- Дети не должны находиться в свободном доступе к станку, ведь если станок будет работать, стружка может отскочить в лицо ребёнка.

- В электрической сети должны присутствовать автоматические пакеты, чтобы предотвратить пожар при коротком замыкании.

Полный список всех правил безопасности можно найти в интернете. Задав соответствующий запрос в поисковой строке.

Видео обзоры

обзор фрезерного станка с ЧПУ по металлу

Видео обзор по сборке

Видео обзор бюджетного примера

Видео обзор работы профессионального оборудования

Видео обзор изготовления изделий на станке с ЧПУ

Станки, оснащенные числовым программным обеспечением (ЧПУ) представлены в виде современного оборудования для резки, точения, сверления или шлифования металла, фанеры, дерева пенопласта и других материалов.

Встроенная электроника на базе печатных плат «Arduino» обеспечивает максимальную автоматизацию работ.

1 Что собой представляет станок с ЧПУ?

Станки ЧПУ на базе печатных плат «Ардуино» способны в автоматическом режиме бесступенчато менять частоту вращения шпинделей, а также скорость подачи суппортов, столов и прочих механизмов. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

В устройствах на основе печатных плат «Arduino» режущий инструмент (предварительно настроенный) также сменяется в автоматическом режиме.

В устройствах ЧПУ на базе печатных плат «Ардуино» все команды подаются через контроллер.

Контроллер получает сигналы от программоносителя. Для такого оборудования для резки фанеры, металлического профили или пенопласта программоносителями являются кулачки, упоры или копиры.

Поступивший из программоносителя сигнал через контроллер подает команду на автомат, полуавтомат или копировальный станок. Если необходимо сменить лист фанеры или пенопласта для резки, то кулачки или копиры заменяются другими элементами.

Агрегаты с программным управлением на базе плат” Ардуино” в качестве программоносителя используют перфоленты, перфокарты или магнитные ленты в которых содержится вся необходимая информация.

С применением плат «Arduino» весь процесс резки фанеры, пенопласта или другого материала полностью автоматизируется, сто минимизирует затраты труда.

Стоит отметить, что собрать станок ЧПУ для резки фанеры или пенопласта на базе плат Arduino своими руками можно без особых сложностей. Управление в агрегатах ЧПУ на основе «Ардуино» осуществляет контроллер, который передает как технологическую, так и размерную информацию.

Применяя плазморезы с ЧПУ на базе плат «Ардуино» можно освободить большое число универсального оборудования и наряду с этим увеличить производительность труда. Основные преимущества станков на базе «Ардуино», собранных своими руками, выражаются в:

- высокой (по сравнению с ручными станками) производительностью;

- гибкости универсального оборудования в сочетании с точностью;

- снижении потребности в привлечении квалифицированных специалистов к работе;

- возможности изготовления взаимозаменяемых деталей по одной программе;

- сокращенных сроках подготовки при изготовлении новых деталей;

- возможности сделать станок своими руками.

1.1 Процесс работы фрезерного станка с ЧПУ (видео)

1.2 Разновидности ЧПУ станков

Представленные агрегаты для резки фанеры или пенопласта, использующие для работы платы «Arduino», делятся на классы по:

- технологическим возможностям;

- принципу смены инструмента;

- способу смены заготовки.

Любой класс такого оборудования можно сделать своими руками, а электроника «Arduino» обеспечит максимальную автоматизацию рабочего процесса. Наряду с классами, станки могут быть:

- токарными;

- сверлильно-расточными;

- фрезерными;

- шлифовальными;

- станки электрофизического ряда;

- многоцелевые.

Токарные агрегаты на базе «Arduino» могут подвергать обработке наружные и внутренние поверхности всевозможных деталей.

Вращение заготовок может проводиться как в прямолинейных, так и в криволинейных контурах. Устройство также предназначается для резки наружной и внутренней резьбы. Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

Кроме того они могут производить сверление и расточку. Шлифовальные станки, которые также можно сделать своими руками могут применяться для финишной обработки деталей.

В зависимости от вида обрабатываемых поверхностей агрегаты могут быть:

- плоскошлифовальными;

- внутришлифовальными;

- шлицешлифовальными.

Многоцелевые агрегаты могут применяться для резки фанеры или пенопласта, выполнять сверление, фрезерование, расточку и токарную обработку деталей. Перед тем, как сделать станок с ЧПУ своими руками, важно учитывать, что деление оборудования производится и по способу смены инструмента. Замена может производиться:

- вручную;

- автоматически в револьверной головке;

- автоматически в магазине.

Если электроника (контроллер) может обеспечивать автоматическую смену заготовок с использованием специальных накопителей, то аппарат может длительное время работать без участия оператора.

Для того, чтобы сделать представленный агрегат для резки фанеры или пенопласта своими руками, необходимо подготовить исходное оборудование. Для этого может быть пригоден бывший в употреблении .

В нем рабочий орган заменяется на фрезу. Кроме того сделать механизм своими руками можно из кареток старого принтера.

Это позволит двигаться рабочей фрезе в направлении двух плоскостей. Далее к конструкции подключается электроника, ключевым элементом которой является контроллер и платы «Arduino».

Схема сборки позволяет сделать своими руками самодельный агрегат ЧПУ автоматическим. Такое оборудование может быть предназначено для резки пластика, пенопласта, фанеры или тонкого металла. Для того, чтобы устройство смогло выполнять более сложные виды работ, необходим не только контроллер, но и шаговый двигатель.

Он должен обладать высокими мощностными показателями – не менее 40-50 ватт. Рекомендуется использовать обычный электродвигатель, так как с его применением отпадет необходимость в создании винтовой передачи, а контроллер будет обеспечивать своевременную подачу команд.

Нужное усилие на вал передачи в самодельном устройстве должно передаваться посредством зубчатых ремней. Если для передвижения рабочей фрезы самодельный станок с ЧПУ будет использовать каретки от принтеров, то для этой цели необходимо выбрать детали от принтеров больших размеров.

Основой будущего агрегата может послужить прямоугольная балка, которая должна быть прочно закреплена на направляющих. Каркас должен отличаться высокой степенью жесткости, но использовать сварку не рекомендуется. Лучше применять болтовое соединение.

Сварочные швы будут подвергаться деформации из-за постоянных нагрузок при работе станка. Элементы крепления при этом разрушаются, что приведет к сбою настроек, а контроллер будет работать некорректно.

2.1 О шаговых двигателях суппортах и направляющих

Агрегат с ЧПУ, собранный самостоятельно, должен быть оснащен шаговыми электродвигателями. Как уже упоминалось выше, для сборки агрегата лучше всего использовать двигатели от старых матричных принтеров.

Для эффективного функционирования устройства понадобится три отдельных двигателя шагового типа. Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

При подборе двигателей для будущего станка нужно знать число градусов на один шаг, показатель рабочего напряжения и сопротивление обмотки. Впоследствии это поможет произвести корректную настройку всего программного обеспечения.

Крепление вала шарового двигателя производится с применением резинового кабеля, покрытого толстой обмоткой. Кроме того, с помощью такого кабеля можно присоединить двигатель к ходовой шпильке. Станину можно изготовить из пластмассы с толщиной в 10-12 мм.

Наряду с пластиком возможно применение алюминия или органического стекла.

Ведущие детали каркаса крепятся с помощью саморезов, а при использовании древесины можно крепить элементы клеем ПВА. Направляющие представляют собой стальные прутья с сечением в 12 мм и длиной в 20 мм. На каждую ось приходится по 2 прута.

На каждую ось приходится по 2 прута.

Суппорт изготавливают из текстолита, его размеры должны составлять 30×100х40 см. Направляющие части текстолита скрепляются винтами марки М6, а суппорты «Х» и «У» в верху должны иметь 4 резьбовых отверстия для закрепления станины. Шаговые электродвигатели устанавливаются с помощью крепежей.

Крепления можно сделать с использованием стали листового типа. Толщина листа должна составлять 2-3 мм. Далее винт соединяется с осью шагового двигателя посредством гибкого вала. С этой целью можно задействовать обычный резиновый шланг.

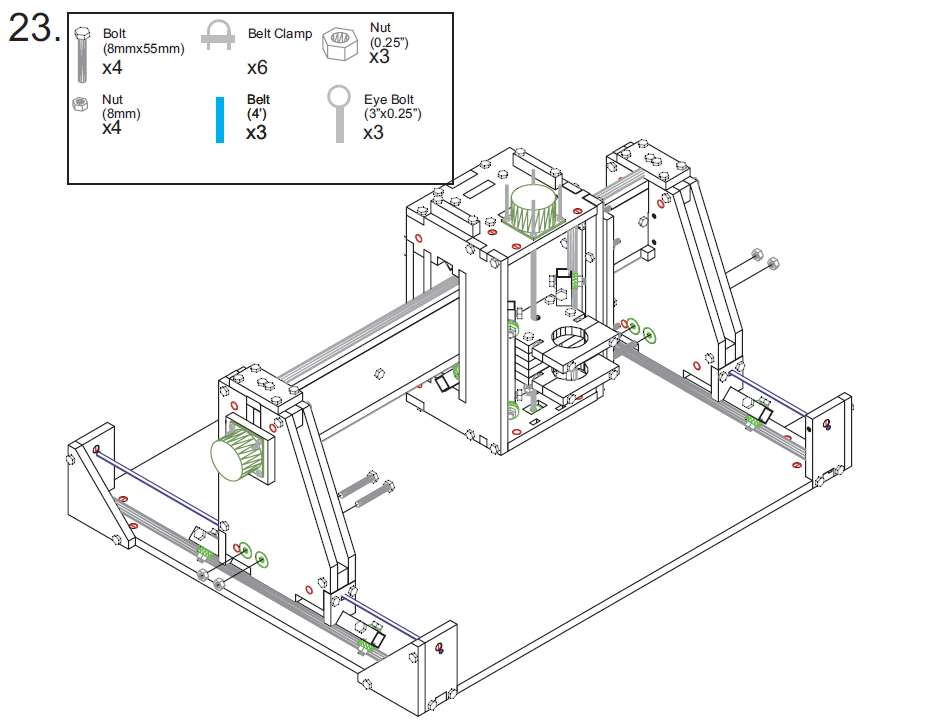

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный . Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей , примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу “Фрезерный станок с ЧПУ” . После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать ! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

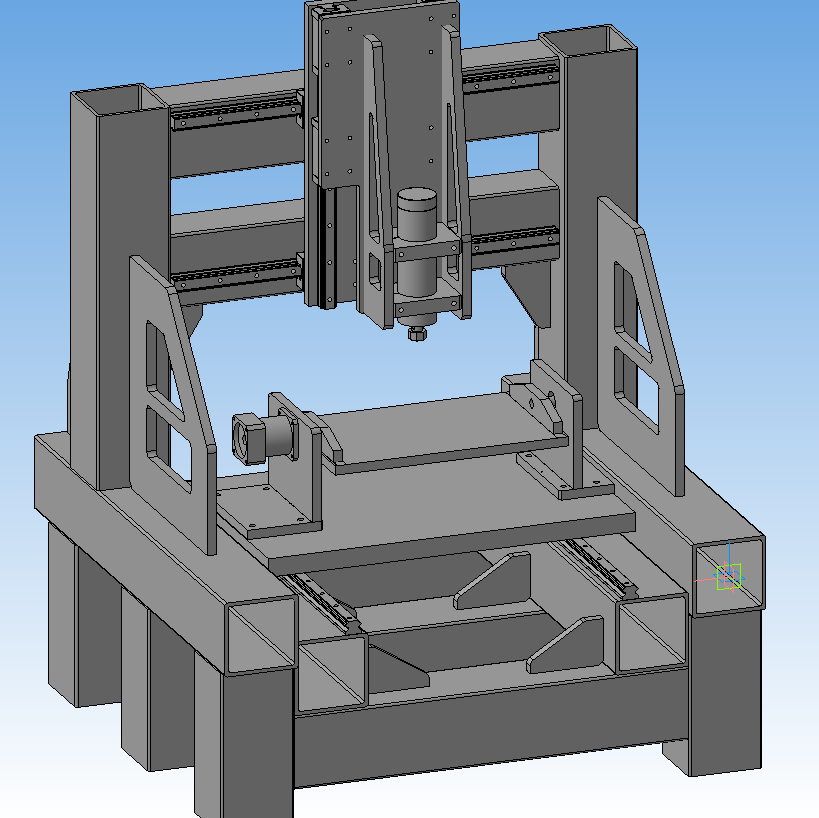

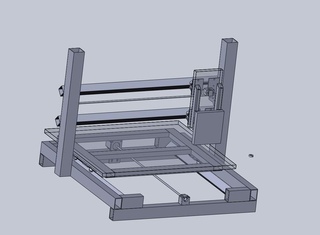

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: и .

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

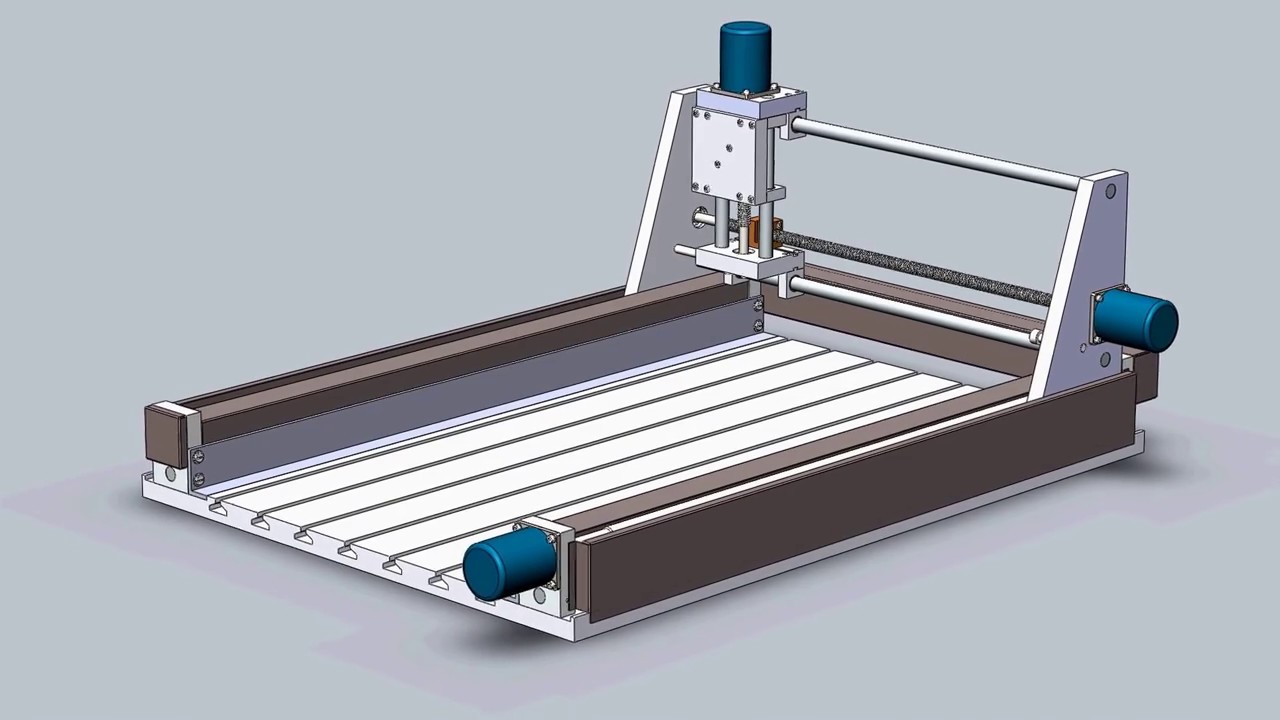

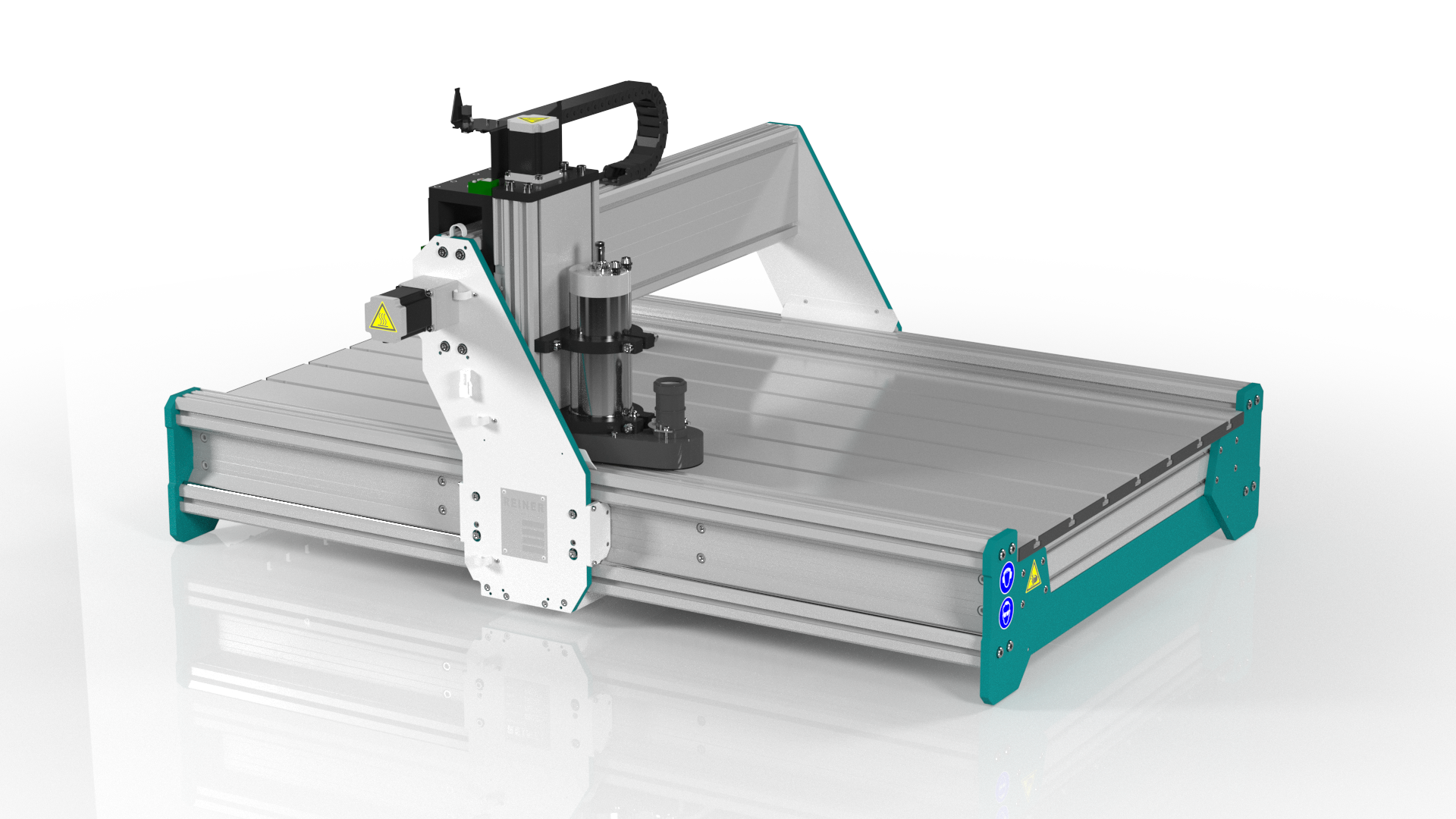

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Шаг 3: Портал

Подвижной портал – исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ – это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант – профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

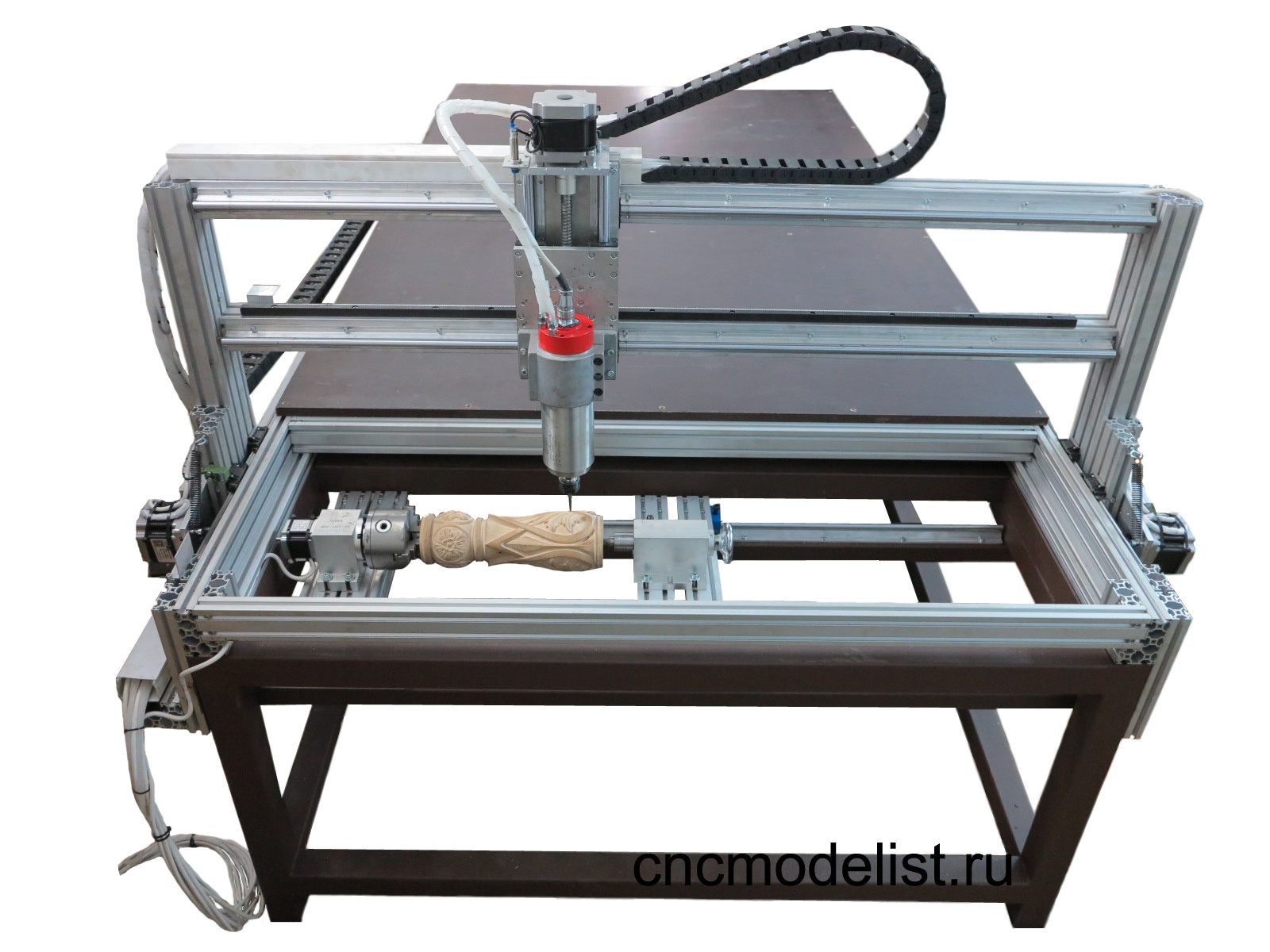

Портальный фрезерный станок ЧПУ: виды, применение, конструкция

ФрезерныйПортальный фрезерный ЧПУ станок – это оборудование, предназначенное для выполнения, таких задач как сверление, рельефное и плоскостное фрезерование и др.

Портальный фрезерный ЧПУ станок – это высокотехнологичное оборудование, предназначенное для выполнения, таких задач как сверление, рельефное и плоскостное фрезерование, гравировка. Для этого необходимо создать чертеж в специальном редакторе, загрузить его в управляющий модуль станка, после чего машина сама выполнит все необходимые действия. Фрезерными ЧПУ станками можно обрабатывать дерево, металл, пластик, камень и некоторые другие материалы.

Достоинства ЧПУ станков

Портальные станки с ЧПУ способны быстро выполнять высокоточные фрезерные работы, при этом они не требуют участия большего количества рабочей силы. Один оператор может обслуживать одновременно несколько машин. Его задача, обычно, заключается в закреплении (снятии) заготовки и запуске управляющей программы.

Использование на производстве фрезерного портального станка с ЧПУ позволяет значительно сократить время, затрачиваемое на цикл изготовления продукта, в сравнении с тем же процессом на обычном оборудовании, требующем привлечения квалифицированного персонала.

Приобретение фрезерного станка с числовым программным управлением обойдется предприятию дешевле, чем закупка нескольких обычных станков.

Скорость изготовления продукции и ее качество будут выше. Появится возможность производить более широкий ассортимент изделий и экономить на зарплате квалифицированного персонала, что позволит в сжатые сроки окупить средства, потраченные на оборудование.

Разновидности и область применения

Фрезерные портальные ЧПУ станки отличаются по функционалу и сфере использования. Некоторые устройства предназначены для выполнения широкого спектра задач. Например, на гравировально-фрезерных портальных станках можно изготавливать изделия из разного рода материалов: от твердых сплавов до пенопласта. Это может быть 2D или 3D обработка, разной степени точности и детализации. В то же время фрезерными станками могут обрабатываться исключительно печатные платы.

Портальные ЧПУ станки промышленного типа

Это наиболее дорогостоящее и зачастую крупногабаритное оборудование, что в значительной мере компенсируется его надежностью и функционалом. Эксплуатация в промышленных условиях выдвигает ряд требований к станкам ЧПУ. Бесперебойная работа на отказ в течение длительного срока, в условиях высоких нагрузок, точность, возможность обработки крупных деталей. К тому же такие устройства комплектуются всей возможной оснасткой, такой как вакуумные столы, системы водного охлаждения шпинделя и смены инструмента. Управление промышленного ЧПУ оборудования реализовано в виде отдельных консолей, на которых обычно установлено продвинутое ПО.

ЧПУ станки для малых предприятий

Это следующий за промышленным вид портальных станков с числовым программным управлением, что не всегда обозначает их меньшую функциональность или производительность относительно своих старших собратьев. Они сделаны по тем же принципам и часто с таких же комплектующих.

Отличия могут быть в первую очередь в размерах и оснастке. Комплектация включает в себя самое необходимое, ни о каких карусельных системах смены режущего инструмента речи быть не может, если, конечно, устройство не было приобретено для задач, требующих наличие подобной функции. Управление работой устройства зачастую осуществляется посредством компьютера через LTP порт или при помощи адаптеров, подключенных к USB или LAN.

Средние ЧПУ фрезера популярны в малом бизнесе, среди индивидуальных предпринимателей и в частном использовании. Их используют для фрезерования древесины и МДФ в столярном или мебельном производстве, изготовлении памятников (гравировка по камню), рекламной продукции, печатей. Покупка крупных дорогостоящих ЧПУ агрегатов для подобных нужд не оправдана и принесет скорей убытки, чем прибыль.

Многоосевые станки с ЧПУ

Для ЧПУ фрезера обязательно наличие как минимум трех осей: две для позиционирования на плоскости и одну для перемещения шпинделя с режущим инструментом в вертикальном направлении. Подобный функционал позволяет станку обрабатывать деталь в так называемом 2,5D формате. Это подразумевает рельефную проработку плоскости, без фрезеровки внутренних участков детали.

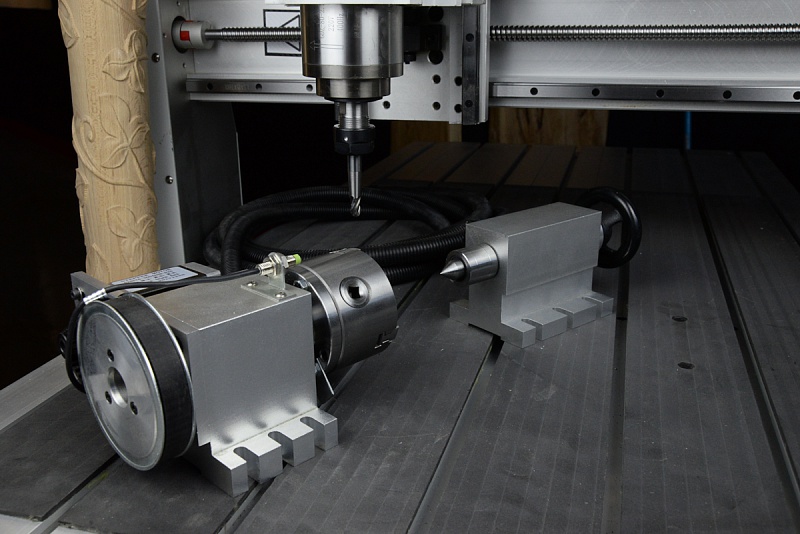

На портальном фрезерном станке четвертая ось – это обычно токарный патрон, крепящийся к поверхности рабочего стола. В него зажимают заготовку, и обработка происходит посредством вращения детали и движения шпинделя вдоль нее. Этот способ часто применяют в изготовлении балясин для лестниц. Однако считать токарный патрон четвертой осью ошибочно, потому что в большинстве случаев он подключается к контролеру, который до этого управлял одной из плоскостных осей (чаще всего X). Вращение патрона имитирует перемещение по этой оси.

Фрезерная обработка полноценных 3D объектов возможна, если ЧПУ имеет 5 осей. Такие устройства применяют для изготовления макетов, декоративных моделей, скульптур.

Существуют ЧПУ фрезера с несколькими (2 и более) шпинделями. Подобные решения помогают ускорить производство одинаковых деталей.

Самодельное оборудование

Проект и чертежи для таких устройств делают самостоятельно. Конструкцию, как правило, стараются делать по максимально простой схеме. В изготовлении используют подручные средства (например, шаговые двигателя из DVD плееров). Часть узлов можно изготовить на заказ, что-то купить в сети.

Конструкционные особенности

Портальная конструкция ЧПУ станков подразумевает наличие п-образного портала. Его перемещение вдоль рабочей плоскости, обеспечивает обработку детали по оси Y. По оси Х деталь обрабатывается посредством перемещения шпинделя вдоль балки портала.

Станки с ЧПУ состоят из следующих элементов:

- Станина. Находится под порталом, на ней расположен рабочий стол, а также направляющие, по которым движется п-образная конструкция.

- Портал. Перемещается над станиной. На нем размещены рабочие узлы и механизмы ЧПУ станка;

- Шаговые двигатели (серводвигатели). Приводят в движение механизмы, обеспечивающие перемещение обрабатывающего инструмента по заданной оси;

- Направляющие. Обычно рельсового или трубного типа. Обеспечивают точное прямолинейное перемещение подвижных узлов станка в заданном направлении;

- Механизмы перемещения. Бывают двух видов: шарово-винтовая пара или комплект рейка-шестерня. Вращение шаговых двигателей посредством этих механизмов преобразуется в движение узлов станка.

- Шпиндель агрегата. Обеспечивает вращение режущего инструмента.

- Управляющая система. Для полноценного числового программного управления станком, необходима отдельная стойка, со специально разработанным ПО. Бюджетные машины могут управляться с обычного ПК.

Большой портальный фрезерный станок с чпу своими руками. Портальные фрезерные станки Фрезерный станок портального типа с чпу

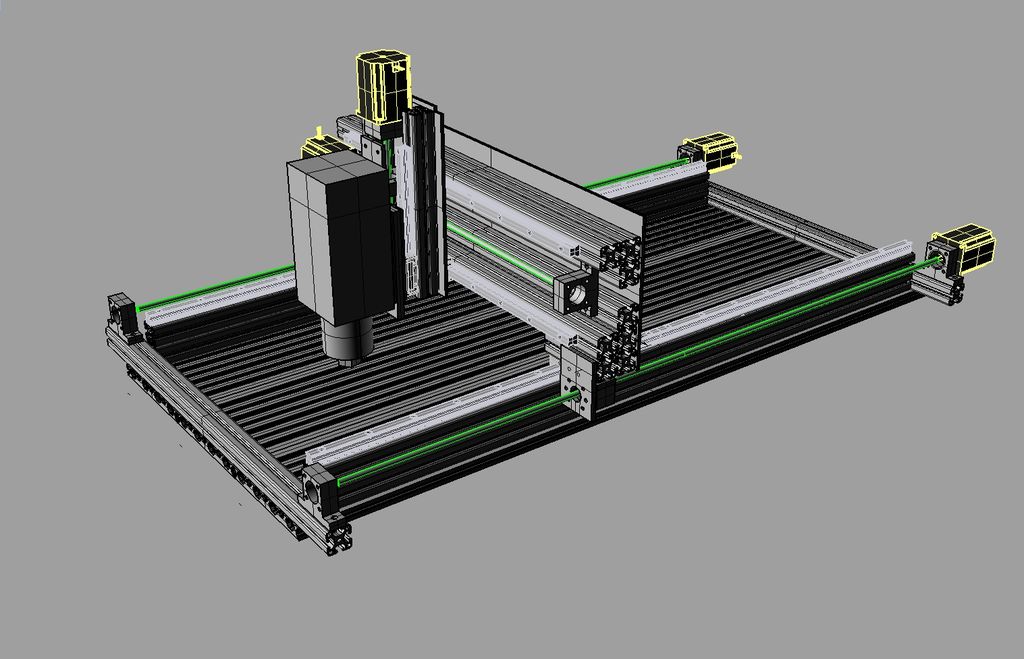

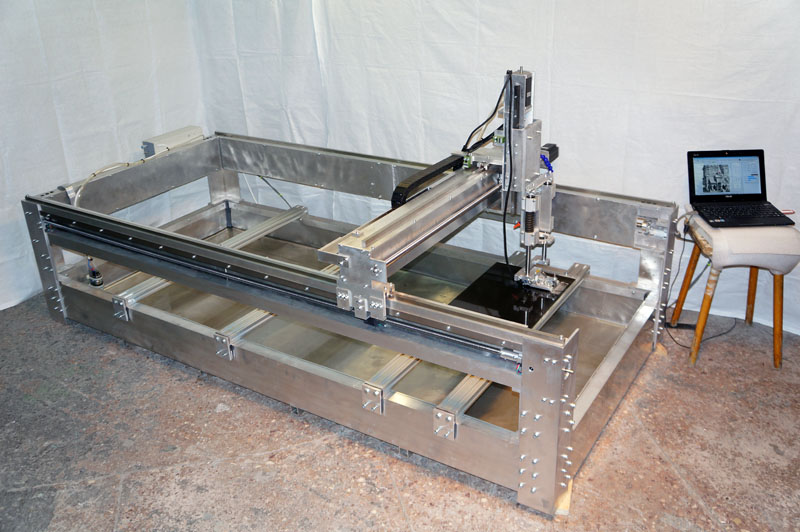

Портальный фрезерный станок оптимален для работы с особо крупными деталями, чьи размеры превышают 3х2 метра. Портальный ЧПУ станок отличается от своего классического аналога в первую очередь наличием числового управления, датчиков перемещения, наклонов, а также скоростей вращения, что позволяет добиться бОльшей производительности в процессе работы. К тому же, зачастую система управления контролирует одну универсальную головку шпинделя, которая справляется со всеми операциями;шпиндель в таких станках зачастую имеет функцию поворота и наклона, что добавляет 2 дополнительные оси к осям X, Y, Z. При использовании одной шпиндельной головки можно свести все операции в одну технологическую программу, которую возможно передать для выполнения в систему числового управления станка.

Фрезерные станки с классической конструкцией имеют одноконсольное строение станочной рамы, вследствие чего подобные станки имеют некоторые ограничения в плане размеров, а также веса обрабатываемой заготовки; зачастую максимальный допустимый размер – от 2 до 3 метров, а вес – до 3 тонн. Для обработки деталей больших размеров, требуется портальная конструкция рамы.

Конструкция портала основана на двух колоннах, на которых закрепляются края горизонтальной балки. Головка шпинделя, вместе с вертикально расположенным шпинделем, перемещается по направляющим поперечной балки. С целью ускорения обработки, можно использовать не только один шпиндель, а несколько; к примеру, боковые консоли могут иметь по одному шпинделю.

В случае с одноконсольными станками, перемещение объекта происходит в трех направлениях (по осям X, Y, Z), вызванное движением рабочего стола. Портальный фрезерный станок позволяет передвигать стол исключительно по оси Х. Довольно часто опытные конструкторы используют устройство с неподвижным столом, который закреплен в фундаменте, для обработки очень крупных заготовок. У подобного станка перемещение по оси Х обусловлено порталом, подвижным относительно рабочего стола и земли.

Несмотря на то, подвижный ли стол или портал у станка, обработка крупных заготовок требует режима высокой нагрузки для основного шпинделя. Также перемещения по осям станка вызывают большие усилия, направленные на преодоление деформации и силы трения в процессе работы. Поэтому если вы хотите обеспечить высокую точность обработки, будьте готовы выполнить ряд задач, повышающих общую жесткость конструкции станка, уменьшают силу трения и износ деталей конструкции, охлаждающих станок в процессе работы и т.д.; конкретный перечень необходимых работ зависит от модели станка.

Каждый станок в каталоге товаров DARXTON отличается качественной сборкой и материалами, что гарантирует надежность работы и длительный срок службы. Интернет-магазин DARXTON предлагает купить портальный ЧПУ станок по самой выгодной цене на российском рынке. Компания занимается поставкой исключительно качественных станков и комплектующих. Специалисты компании проводят проверку каждого станка перед отгрузкой покупателю, компания несет все обязательства по обслуживанию после покупки товара.

* Цены на станки указаны без НДС, с учетом доставки до завода покупателя, включая шеф-монтаж

Портальные вертикально-фрезерные центры серии GR

В серию портальных станков HAAS входят 2 модели: GR-510 и GR-712 . Перемещения по осям X, Y и Z у фрезерного станка портального типа GR-510 — 3073х1549х279 мм, у станка GR-712 — 3683х2159х279 мм. Опционально возможно увеличение хода по оси Z до 610 мм.

Рабочая зона

Рабочий стол с тяжелой заготовкой во время работы станка остается неподвижен. По осям X, Y и Z перемещается шпиндель с режущим инструментом. Портал имеет О-образную форму , что добавляет станку жесткости и надежности. В базовой комплектации станки имеют защитное ограждение рабочей зоны, которое защищает оператора и его рабочее место от стружки и СОЖ.

Также в базовую комплектацию станков входят:

- автоматический сменщик инструмента на 10 позиций;

- шпиндель на 8100 оборотов с 40 конусом;

- алюминиевый стол с сеткой резьбовых отверстий;

- система ЧПУ с цветным 15″ экраном и портом USB.

В качестве опций для этих станков доступны:

- автоматический сменщик инструмента на 20 позиций;

- шпиндель на 15000 оборотов с 40 конусом;

- стальной стол с сеткой резьбовых отверстий;

- привод управления 4 осью для работы с поворотными столами;

- система измерительных беспроводных щупов для привязки инструмента и заготовки;

- увеличение просвета по оси Z на 152 мм;

- система подачи СОЖ и др.

Демонстрация работы портального фрезерного станка с ЧПУ GR-712

Сравнение вертикально-фрезерных обрабатывающих центров портального типа с ЧПУ

| Параметры | Вертикально-фрезерные обрабатывающие центры с ЧПУ портального типа | |

|---|---|---|

| Модель | Haas GR-510 | Haas GR-712 |

| Максимальное перемещение по оси X, мм | 3073 | 3683 |

| Максимальное перемещение по оси Y, мм | 1549 | 2159 |

| Максимальное перемещение по оси Z, мм | 279 | 279 |

| Максимальное расстояние от стола до торца шпинделя, мм | 343 | 343 |

| Минимальное расстояние от стола до торца шпинделя, мм | 64 | 64 |

| Длина стола, мм | 3099 | 3658 |

| Ширина стола, мм | 1346 | 1829 |

| Расстояние между колоннами, мм | 1575 | 2184 |

| Максимальная нагрузка на стол (равном. распределенная), кг | 2722 | 2722 |

| Размер конуса шпинделя | 40 | 40 |

| Максимальная частота вращения шпинделя, об/мин | 8100 | 8100 |

| Максимальная мощность шпинделя, кВт | 11,2 | 11,2 |

| Максимальный крутящий момент, кН | 65 | 65 |

| Максимальное осевое усилие, кН | 11,2 | 11,2 |

| Максимальная скорость холостых подач, м/мин | 53,3 | 53,3 |

| Максимальные рабочие подачи по осям XYZ, м/мин | 20,3 | 20,3 |

| Количество позиций в автоматическом сменщике инструмента, шт | 10 | 10 |

| Максимальный диаметр инструмента (при занятых соседних позициях), мм | 89 | 89 |

| Максимальная масса инструмента, кг | 5,4 | 5,4 |

| Время смены инструмента (среднее), сек | 5,7 | 5,7 |

| Точность позиционирования, мм | ±0,05 | ±0,05 |

| Повторяемость, мм | ±0,025 | ±0,025 |

| Объем бака СОЖ, л | 360* | 360* |

| * опция | ||

Что предлагает компания «Абамет» и как сделать заказ

Компания «Абамет» может предложить не только станок, но и режущий инструмент, технологическую и инструментальную оснастку, СОЖ, т.е. все необходимое для его успешной работы. Инструмент, оснастка, СОЖ подбираются исходя из технологической проработки полученного технического задания. Наша служба сервиса обеспечивает всестороннюю оперативную поддержку и качественное гарантийное и постгарантийное обслуживание.

Чтобы сделать запрос на портальный фрезерный станок с ЧПУ свяжитесь с нами, пожалуйста, по бесплатному контактному телефону 8-800-333-0-222 или отправьте заявку с техническим заданием на электронный адрес [email protected]сайт. Сделать запрос можно также с помощью форм обратной связи на нашем сайте или обратившись в представительство компании «Абамет» Вашего региона.

Зачастую возникает необходимость фрезерной обработки крупногабаритных заготовок (например, корпусные детали машин и агрегатов). Такие заготовки, кроме больших размеров обладают ещё и большой массой, что делает их обработку затруднительной. Для выполнения таких работ наилучшим образом подходят портальные фрезерные обрабатывающие центры. Портальные фрезерные обрабатывающие центры выпускаются в исполнении с подвижным столом и с подвижными колоннами. Использование конструкции станка с подвижными колоннами позволяет обрабатывать более крупногабаритные заготовки при меньших размерах обрабатывающего центра.

Портальные фрезерные обрабатывающие центры с подвижными колоннами применяются для обработки длинномерных и крупногабаритных заготовок. Традиционная компоновка таких станков включает неподвижный стол и продольно-подвижный портал, несущий траверсу с поперечно-вертикально подвижной шпиндельной бабкой. Таким образом перемещения инструмента по оси Х осуществляются за счёт движения портала вдоль рабочего стола, перемещения инструмента по оси Y осуществляются за счёт движения траверсы со шпинделем по порталу в горизонтальной плоскости, перемещения инструмента по оси Z осуществляются за счёт движения шпинделя вдоль своей вертикальной оси.

На портальных фрезерных обрабатывающих центрах выполняются следующие виды работ: фрезерование, растачивание, зенкерование, сверление, нарезание внутренней и наружной резьб, подрезку торцов. Для выполнения всех этих видов работ без переналадки станка его, как правило, оснащают большим магазином инструментов ленточного типа. Смена инструмента производится, как правило, вращающейся траверсой, что позволяет снизить время смены инструмента и, в конечном итоге, уменьшить цикл обработки.

Группа Компаний DEG поставляет на рынок России и СНГ высокоточные портальные фрезерные обрабатывающие центры фирмы DMС (Корея), осуществляет пуско-наладку и пост-гарантийное сервисное обслуживание оборудования.

Полная номенклатура фрезерных станков находится в соответсвтующем разделе

Портальный фрезерный ЧПУ станок – это высокотехнологичное оборудование, предназначенное для выполнения, таких задач как сверление, рельефное и плоскостное фрезерование, гравировка. Для этого необходимо создать чертеж в специальном редакторе, загрузить его в управляющий модуль станка, после чего машина сама выполнит все необходимые действия. можно обрабатывать дерево, металл, пластик, камень и некоторые другие материалы.

Достоинства ЧПУ станков

Портальные станки с ЧПУ способны быстро выполнять высокоточные фрезерные работы, при этом они не требуют участия большего количества рабочей силы. Один оператор может обслуживать одновременно несколько машин. Его задача, обычно, заключается в закреплении (снятии) заготовки и запуске управляющей программы.

Использование на производстве фрезерного портального станка с ЧПУ позволяет значительно сократить время, затрачиваемое на цикл изготовления продукта, в сравнении с тем же процессом на обычном оборудовании, требующем привлечения квалифицированного персонала.

Приобретение фрезерного станка с числовым программным управлением обойдется предприятию дешевле, чем закупка нескольких обычных станков.

Скорость изготовления продукции и ее качество будут выше. Появится возможность производить более широкий ассортимент изделий и экономить на зарплате квалифицированного персонала, что позволит в сжатые сроки окупить средства, потраченные на оборудование.

Разновидности и область применения

Фрезерные портальные ЧПУ станки отличаются по функционалу и сфере использования. Некоторые устройства предназначены для выполнения широкого спектра задач. Например, на гравировально-фрезерных портальных станках можно изготавливать изделия из разного рода материалов: от твердых сплавов до пенопласта. Это может быть 2D или 3D обработка, разной степени точности и детализации. В то же время фрезерными станками могут обрабатываться исключительно .

Портальные ЧПУ станки промышленного типа

Это наиболее дорогостоящее и зачастую крупногабаритное оборудование, что в значительной мере компенсируется его надежностью и функционалом. Эксплуатация в промышленных условиях выдвигает ряд требований к станкам ЧПУ. Бесперебойная работа на отказ в течение длительного срока, в условиях высоких нагрузок, точность, возможность обработки крупных деталей. К тому же такие устройства комплектуются всей возможной оснасткой, такой как вакуумные столы, системы водного охлаждения шпинделя и смены инструмента. Управление промышленного ЧПУ оборудования реализовано в виде отдельных консолей, на которых обычно установлено продвинутое ПО.

ЧПУ станки для малых предприятий

Это следующий за промышленным вид портальных станков с числовым программным управлением, что не всегда обозначает их меньшую функциональность или производительность относительно своих старших собратьев. Они сделаны по тем же принципам и часто с таких же комплектующих.

Отличия могут быть в первую очередь в размерах и оснастке. Комплектация включает в себя самое необходимое, ни о каких карусельных системах смены режущего инструмента речи быть не может, если, конечно, устройство не было приобретено для задач, требующих наличие подобной функции. Управление работой устройства зачастую осуществляется посредством компьютера через LTP порт или при помощи адаптеров, подключенных к USB или LAN.

Средние ЧПУ фрезера популярны в малом бизнесе, среди индивидуальных предпринимателей и в частном использовании. Их используют для фрезерования древесины и МДФ в столярном или мебельном производстве, изготовлении памятников (гравировка по камню), рекламной продукции, печатей. Покупка крупных дорогостоящих ЧПУ агрегатов для подобных нужд не оправдана и принесет скорей убытки, чем прибыль.

Многоосевые станки с ЧПУ

Для ЧПУ фрезера обязательно наличие как минимум трех осей: две для позиционирования на плоскости и одну для перемещения шпинделя с режущим инструментом в вертикальном направлении. Подобный функционал позволяет станку обрабатывать деталь в так называемом 2,5D формате. Это подразумевает рельефную проработку плоскости, без фрезеровки внутренних участков детали.

На портальном фрезерном станке четвертая ось – это обычно токарный патрон, крепящийся к поверхности рабочего стола. В него зажимают заготовку, и обработка происходит посредством вращения детали и движения шпинделя вдоль нее. Этот способ часто применяют в изготовлении балясин для лестниц. Однако считать токарный патрон четвертой осью ошибочно, потому что в большинстве случаев он подключается к контролеру, который до этого управлял одной из плоскостных осей (чаще всего X). Вращение патрона имитирует перемещение по этой оси.

Фрезерная обработка полноценных 3D объектов возможна, если ЧПУ имеет 5 осей. Такие устройства применяют для изготовления макетов, декоративных моделей, скульптур.

Существуют ЧПУ фрезера с несколькими (2 и более) шпинделями. Подобные решения помогают ускорить производство одинаковых деталей.

Самодельное оборудование

Проект и чертежи для таких устройств делают самостоятельно. Конструкцию, как правило, стараются делать по максимально простой схеме. В изготовлении используют подручные средства (например, шаговые двигателя из DVD плееров). Часть узлов можно изготовить на заказ, что-то купить в сети.

Конструкционные особенности

Портальная конструкция ЧПУ станков подразумевает наличие п-образного портала. Его перемещение вдоль рабочей плоскости, обеспечивает обработку детали по оси Y. По оси Х деталь обрабатывается посредством перемещения шпинделя вдоль балки портала.

Станки с ЧПУ состоят из следующих элементов:

- Станина. Находится под порталом, на ней расположен рабочий стол, а также направляющие, по которым движется п-образная конструкция.

- Портал. Перемещается над станиной. На нем размещены рабочие узлы и механизмы ЧПУ станка;

- Шаговые двигатели (серводвигатели). Приводят в движение механизмы, обеспечивающие перемещение обрабатывающего инструмента по заданной оси;

- Направляющие. Обычно рельсового или трубного типа. Обеспечивают точное прямолинейное перемещение подвижных узлов станка в заданном направлении;

- Механизмы перемещения. Бывают двух видов: шарово-винтовая пара или комплект рейка-шестерня. Вращение шаговых двигателей посредством этих механизмов преобразуется в движение узлов станка.

- . Обеспечивает вращение режущего инструмента.

- Управляющая система. Для полноценного числового программного управления станком, необходима отдельная стойка, со специально разработанным ПО. Бюджетные машины могут управляться с обычного ПК.

Не все стандартные компоновки 3-х осевых фрезерных обрабатывающих центров способны обработать длинные и массивные металлические заготовки. Как правило их конструкция не имеет достаточного рабочего пространства для того чтобы без проблем можно было разместить и надежно забазировать деталь. Специально под такие нестандартные решения и были разработаны фрезерные обрабатывающие центры с так называемой портальной конструкцией. Они без труда справятся с обработкой заготовок длиной до 4 метров и массой до 12 тонн. Причем справляются фрезерные портальные обрабатывающие центры с такими задачами быстрее и качественнее и порой при сопоставимом ценообразовании.

Технические параметры и назначение портальных обрабатывающих центров с ЧПУ

Портальный фрезерный станок по металлу имеет существенные конструктивные особенности. Основным узлом станка является П-образная конструкция из двух колонн, между которых фиксируется поперечная горизонтальная балка, на которой крепится шпиндельный узел. По ней и перемещается шпиндельная голова, с закрепленным в ней режущим инструментом. Причем направлением ее движения может быть как вертикальное, так и горизонтальное перемещение, а поворот и наклон угловой фрезерной головы может быть осуществлен в3-х, 4-х и даже в 5-ти координатах. Количество шпиндельных узлов на одном фрезерном портальном станке по металлу может достигать трех: один при этом будет размещаться на направляющей балке, а два других – на опорных вертикальных колоннах, удерживающих направляющую.

Важной отличительной особенностью портальных фрезерных станков с ЧПУ является продольное направление движения рабочего стола с закрепленной на нем заготовкой. В данном случае рабочий стол перемещается только в одном направлении, в то время как конструкция стандартных фрезерных станков с ЧПУ предусматривает трехкоординатное крестообразное перемещение. Это ограничение вызвано существенной массой обрабатываемых деталей: поднять и перевернуть такую заготовку в минимальный промежуток времени не представляется возможным, тем более, если ее длина достигает нескольких и более метров.

В некоторых случаях, чего требует технология машиностроения, предпочтение отдают моделям с полностью неподвижным столом, где обработка поверхностей заготовки осуществляется за счет движений самого портала относительно поверхности стола. Управление многокоординатными станками осуществляется за счет системы с числовым программным управлением (системы ЧПУ), значительно упрощающей эксплуатацию оборудования и, гарантирующей стабильное качество обработки.

Серьезной задачей, с которой приходится сталкиваться при обработке тяжелых и негабаритных заготовок на фрезерных станках портального типа, – значительная нагрузка на шпиндель, а так же необходимость преодоления силы трения и вибраций в процессе фрезерования. Решением такой задачи, помимо внедрения принудительного охлаждения основных рабочих органов, является повышенная жесткость оборудования, которая обусловлена массой самого станка в целом. Все это превращает обрабатывающий центр в сложную инженерную систему, которая полностью оправдывает собственную потребность грамотным обслуживанием.

Где купить портальный фрезерный станок с ЧПУ?

В каталоге Ассоциации КАМИ представлен широкий выбор фирменного оборудования от ведущих мировых производителей, реализуемого на условиях гарантии качества. Цены на все модели отличаются своей доступностью, а гарантия завода-изготовителя своей длительностью. Получить дополнительные консультации по выбору, эксплуатации и обслуживанию станков можно у наших технических специалистов, как в личной беседе, так и в телефонном разговоре.

Фрезерный станок с ЧПУ по металлу своими руками: сборка, схема

Здравствуйте уважаемые читатели и подписчики блога Андрея Ноака! Переработка древесины это не просто распиловка дерева, это и получение мебели и получение сложных изделий из древесины, изделий которые прошли десятки этапов обработки и стали полноценным изделием. И именно когда дело доходит до глубокой деревообработки, бывает очень сложно, а иногда и даже невозможно обойтись без ЧПУ станка. Сегодня я хочу поговорить о том, как сделать станок ЧПУ своими руками.

Понятия о станках

На оборудовании с системой ЧПУ применяется электро гравер или меняющий насадки фрезер. Такая машина предназначена для придания декора разнообразным материалам и имеет много функций, к которым относятся.

Фрезеровка

Это механический процесс обрабатываемого материала, благодаря которому фреза вращается на поверхности любой заготовки.

Гравировка

Это процесс нанесения изображения на поверхности любой заготовки, благодаря фрезе или штихелю.

Сборка устройства

После того как мы определились с компоновкой станка и с происхождением его основных деталей, пора браться за сборку нашего аппарата для гравировки заготовок. Базисом для устройства можно сделать балку прямоугольной формы, которую устанавливают на направляющих. Крепить остальные элементы конструкции к балке рекомендуют при помощи винтов.

Дело в том, что вся наша конструкция должна обладать повышенной жесткостью, поскольку в процессе эксплуатации на нее будут действовать довольно серьезные нагрузки. Отсутствие надежных креплений и шаткость установки обязательно скажется на качестве обработки заготовок.

В то же время не стоит злоупотреблять сварочными работами. Дело в том, что сварочные швы довольно серьезно подвержены деформации и разрушению. Особенно тяжело такие соединения переносят различные вибрации, которых в процессе эксплуатации устройства будет довольно много. Направляющие тоже следует сделать из прочного материала, устойчивыми к самым разным деформациям.

В противном случае этот элемент строения придется менять уже спустя относительно короткое время после начала использования станка. Конструкция устройства должна включать в себя подъемный механизм для фрезеровочного агрегата. Лучше всего в этих целях использовать винтовую передачу.

Вертикальную ось для станка лучше всего делать из алюминиевой плиты. Ее размеры должны сопоставляться с размерами других элементов строение станка. Когда у нас уже готова ось, можно приступать к установке двигателей шагового типа. Первый будет осуществлять перемещение в горизонтальном направлении, а второй в вертикальном. Метод передачи – ременной. Перед использованием станка его необходимо эксплуатировать в ручном режиме.

Необходимые материалы

Итак для изготовления нам понадобятся следующие агрегаты:

- Материал для изготовления корпуса. Можно использовать древесные плиты, такие как МДФ, ДСП, из древесных плит оптимально я бы рекомендовал применять фанеру, так как она наиболее прочная и жесткая. Если же хотите еще надежней то придется сделать конструкцию из металла;

- Шпиндель. Для обработки древесины подойдет мощностью 1,3 — 2 КВт. Если желаете не остужать станок каждые 15 минут работы, то шпиндель нужно устанавливать с водяным охлаждением;

- Частотник, он же частотный преобразователь, он же инвертор. Подбирается такой же мощностью как и мощность шпинделя;

- Управляющая плата;

- Шаговые двигатели — 3 штуки, один будет передвигать нашу конструкцию по оси Y, другой по оси X, третий по оси Z.

- Кабель канал для защиты кабеля от повреждений и поломок, так как оборудование много будет двигаться;

- Кабель 15 — 20 метров, лучше просчитать все на чертеже;

- Цанга для шпинделя — по другому патрон для фрезы;

- Шланг для охлаждения;

- Подшипники;

- Мягкая муфта для передачи плавного хода и компенсации соосности шагового двигателя;

- Конечно же фрезы для обработки древесины;

- Шурупы и болты;

- Водяная помпа.

Смотрим видео:

Фото ЧПУ своими руками

Читайте здесь — Как сделать велосипед своими руками: простые и дешевые модели и особенности их применения (110 фото и видео)

Помогите сайту, сделайте репост

0

Портальный фрезерный станок с ЧПУ по металлу

Портальный фрезерный станок с ЧПУ относится к высокотехнологичному оборудованию, которое позволяет с высокой степенью точности обрабатывать металлические заготовки.

При этом главное преимущество минимальное количество рабочей силы, которая необходима для выполнения основных фрезерных работ.

Конструкция и назначение

Портально-фрезерный станок с ЧПУ предназначен для выполнения сверления, фрезерования, гравировки крупных деталей. Все работы выполняются с особой точностью. Достаточно в специальном редакторе создать чертеж и загрузить его в управляющий модуль.

Автомат сам выполняет все необходимые действия. В зависимости от модели и конструкции станки могут выполнять 2 D и 3D обработку. По конструкции такое оборудование делится на 3 типа:

- станки с подвижным столом и подвижным порталом;

- станки с подвижным порталом и стационарным столом;

- оборудование с подвижной траверсой.

Станки с подвижным столом чаще всего собираются на единой станине, которая является основой для остальных узлов. Основание станины имеет разные типы направляющих в зависимости от модели и размера станка.

Станки с подвижным порталом имеют неподвижный стол, который может отличаться конфигурацией и грузоподъемностью. Все подвижные части оборудования сделаны жесткими и массивными, чтобы избежать деформации в процессе работы.

Оборудование с подвижной траверсой имеет оптимальные технические характеристики по перемещению осей, что придает процессу обработки высокую точность при позиционировании по осям.

Достоинства и недостатки

Есть несколько определенных преимуществ портально-фрезерного оборудования:

- экономия времени на одном цикле произведения продукта;

- уменьшение затрат на рабочую силу, поскольку один оператор может обслужить несколько станков сразу;

- скорость обработки деталей и качество конечной продукции значительно увеличивается;

- в среднем один станок с ЧПУ для предприятия обходится дешевле, чем покупка нескольких обычных станков.

Основным минусом такого агрегата является необходимость квалифицированного обслуживания, которое является дорогостоящим. Все комплектующие и детали для таких станков обойдутся производству в копеечку.

Разновидности и технические характеристики станков с ЧПУ по металлу

Технические характеристики станков отличаются в зависимости от разновидности применения. есть более крупное и сложное оборудование, которое применяется на крупных промышленных предприятиях, а есть и более мелкие станки, используемые на небольшом производстве и в частных мастерских.

Промышленного типа

Это наиболее крупное и дорогостоящее оборудование. Имеет обширный функционал и отличается высокой степенью надежности. Способен работать в условиях высоких нагрузок длительное время. При этом с высокой точностью обрабатывает самые крупные детали.

Агрегаты промышленного типа снабжены дополнительным оборудованием: вакуумные столы, система водяного охлаждения шпинделя. Управление реализовано в виде отдельных консолей, на которых установлено отдельное ПО.

Для малых предприятий

Это оборудование сделано из тех же комплектующих и зачастую не отличается по функциональности от более крупногабаритных станков такого же типа. Чаще всего различия лишь в размерах и дополнительной оснастке. У агрегатов для малых предприятий нет карусельных систем для смены инструменты.

Чаще всего такое оборудование приобретается для индивидуальных предпринимателей в условия малого бизнеса, поскольку большое и дорогостоящее оборудование в такой работе нецелесообразно.

Многоосные

Для фрезера с ЧПУ обязательно иметь минимум 3 оси. Две из них необходимы для позиционирования заготовки в плоскости, а третья – для перемещения шпинделя с режущим рабочим инструментом по вертикали. На портальном станке имеется четвертая ось. Это токарный патрон, который крепится к рабочей поверхности стола.

Для полноценной обработки в 3D формате необходима пятая ось. Также для некоторых станков предусмотрено наличие двух шпинделей.

Можно ли сделать своими руками

Небольшой агрегат с ЧПУ по металлу можно изготовить самостоятельно. Для начала необходимо создать проект и чертеж, чтобы все рассчитать. Готовые узлы можно сделать своими руками, некоторые просто заказать в сети. Шаговые двигатели, необходимые для такого оборудования, можно взять из DVD плеера. Некоторые детали можно извлечь из старых принтеров и сканеров.

Эксплуатация и обслуживание

При эксплуатации станка необходимо проводить регулярные процессы по обслуживанию оборудования, чтобы продлить срок его работы. Если предприятие работает в несколько смен, то обслуживание станка, должно быть с периодичностью в одну смену.

К ежедневным процессам относятся:

- общая чистка станка;

- контроль основных узлов и их чистка: шпиндель, вакуум, сверлильно-присадочная группа;

- контроль над уровнем масла;

- проверка безопасности устройства;

- чистка каналов системы охлаждения вакуума.

Также обязательно проводить уборку рабочего места. Крупный ремонт оборудования необходимо доверить квалифицированным специалистам.

Отзывы

По отзывам предпринимателей и инженеров с крупных промышленных компаний портальные фрезерные станки с ЧПУ – точное и надежное оборудование, которое с легкостью увеличит производство и при этом окупится за короткое время.

Дороговизна в обслуживании компенсируется именно качеством производимых работ, а также возможностью сократить количество рабочих рук. Для автоматизации производства – лучший вариант.

Точность обработки и широкий функционал делают портальные станки с ЧПУ просто незаменимыми в любом виде производства, где необходимо обрабатывать металлические заготовки.

Поделиться в социальных сетях

ЧПУ станок своими руками, часть1. Что это – станок с ЧПУ? | Darxton