Прессы для брикетов в категории “Инструмент”

Ударный пресс для брикетов «Ecopress»

Доставка по Украине

399 500 грн

Купить

Прес для Брикетів з Паперу Чорний і Червоний 38x31x18 см Сталь

Под заказ

Доставка по Украине

7 770 грн

Купить

Ударный пресс для брикетов “Ecopress”

Доставка по Украине

399 500 грн

Купить

Ударный пресс для брикетов “Ecopress” с измельчителем соломы ДР-500

Доставка из г. Черкассы

999 грн

Купить

Ударный пресс для брикетов “Ecopress”

Доставка по Украине

399 500 грн

Купить

Ударный пресс для брикетов “Ecopress” с аэродинамическим осушителем СА-400

Доставка по Украине

828 500 грн

Купить

Ударный пресс для брикетов “Ecopress”

Доставка из г. Черкассы

399 500 грн

Купить

Ударный пресс для брикетов “Ecopress” с измельчителем соломы ДР-1000

Доставка по Украине

617 300 грн

Купить

Пресс для производства брикетов из отходов дерева, соломы, лузги от 300 кг. час.

час.

Доставка по Украине

410 000 грн

Пресс для изготовления топливных брикетов ударно-механического типа от 300 кг.час.

Доставка по Украине

450 000 грн

Ударный пресс для брикетов «Ecopress». Ударный брикетировщик. (Брикетировщик)

Доставка по Украине

399 500 грн

Купить

Пресс-гранулятор для брикетов и пеллет Wektor 700 кг.час.

Доставка по Украине

960 000 грн

Пресс для производства брикетов из угля

Под заказ

Доставка по Украине

Цену уточняйте

Брикетирования, пресс ударно механический для брикетов от 300 кг.час.

Доставка по Украине

520 000 грн

Пресс для брикетов Wamag Польша 250 кг.час.

Доставка по Украине

550 000 грн

Смотрите также

Пресс ударно механический для брикета до 700 кг/час ПБУ-070-800 М

Под заказ

Доставка по Украине

от 1 531 000 грн

Купить

Ударный пресс для брикетов Ecopress с аэродинамической сушилкой СА 400. (Брикетировщик)

(Брикетировщик)

Доставка по Украине

796 400 грн

Купить

Ударный пресс для брикетов Ecopress с измельчителем ДР 500. (Брикетировщик)

Доставка по Украине

566 900 грн

Купить

Ударно-механический пресс для производства брикетов из биомассы DINGLI

Под заказ

Доставка по Украине

Цену уточняйте

Пресс Экструдер ЭБ-1000 для изготовления брикета из бурого угля и торфа 1 тонна в час

Под заказ

Доставка по Украине

Цену уточняйте

Универсальный набор профессиональных инструментов Rainberg RB-001 399 в 1 в чемодане на колесах TREND

Доставка по Украине

4 540 грн

Купить

Пресс для изготовления брикетов, ударный от 300 кг.час.

Доставка по Украине

420 000 грн

Набор инструментов 4в1 (набор инструментов 108.ед + набор инструментов 57 ед + набор ключей 12 ед.+ отвертки )

Доставка по Украине

по 2 935 грн

от 3 продавцов

2 935 грн

Купить

Набор инструментов 5в1 (Набор 108 ед, ключи, Отвертки 6 ед, удлинитель и шестигр) Profline 61085-217

Доставка по Украине

2 445 грн

Купить

Набор инструментов 5в1 (Набор 108 ед, ключи, Отвертки 37 ед, удлинитель и шестигр) Profline 61085-220

Доставка по Украине

2 435 грн

Купить

Набор инструментов 5в1 (Набор 108 ед, ключи, Отвертки 38 ед, удлинитель и шестигр) Profline 61085-221

Доставка по Украине

2 435 грн

Купить

Набор инструментов 5в1 (Набор 108 ед, ключи, Отвертки 63 ед, удлинитель и шестигр) Profline 61085-222

Доставка по Украине

2 869 грн

Купить

Набор инструментов 5в1 (Набор 108 ед, ключи, Отвертки 38 ед, удлинитель и шестигр) Profline 61085-223

Доставка по Украине

2 729 грн

Купить

Набор профессиональных инструментов 142 ед. Force 41421R F

Force 41421R F

Доставка по Украине

11 337 грн

Купить

Брикеты из опилок своими руками: пресс, видео производства

Перейти к содержимому

Содержание: [скрыть]

- Процесс производства евродров

- Брикетирование в домашних условиях

- Самодельное приспособление

- Рукодельное топливо: за и против

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена.

Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

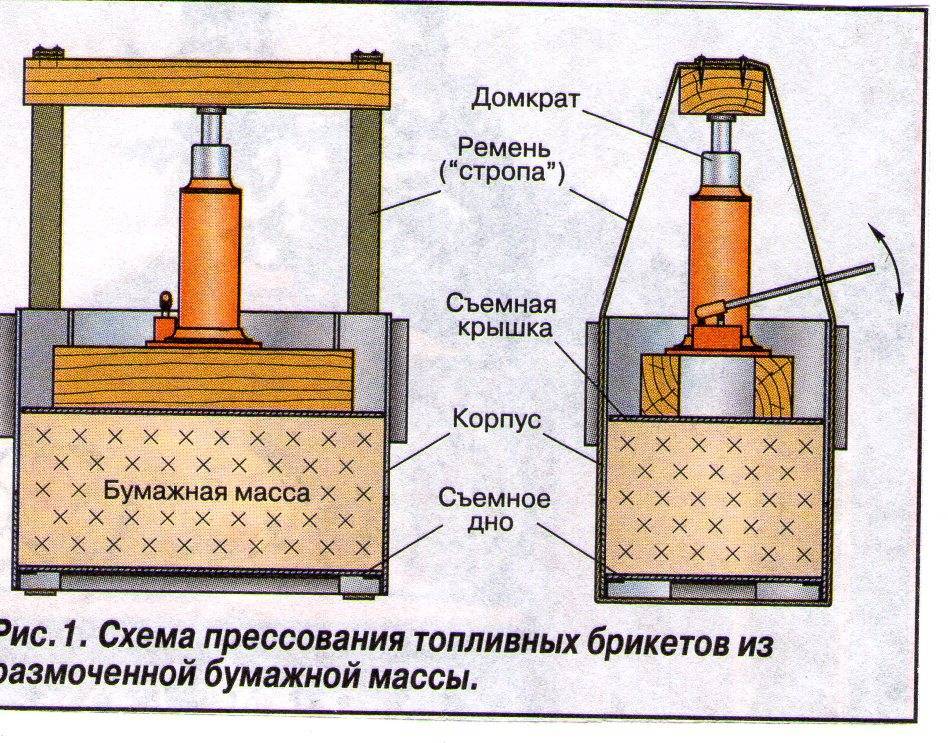

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки. Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

Похожая запись

You missed

Adblock

detector

Впечатляющая машина для производства брикетов из опилок | Хакадей

- по: Анул Махидхария

Если вы пожизненный плотник с замечательной мастерской, вы собираетесь производить много опилок, и управление их сбором и хранением представляет собой довольно сложную задачу.

Это гидравлический пресс, который поглощает опилки и выдает прессованные брикеты, готовые для заправки его ракетного нагревателя массы. Сборка начинается с партии нестандартных стальных деталей, вырезанных лазером, полученных от Fractory. Сердцем машины является гидроцилиндр с ходом 300 мм и мощным штоком 40 мм. Цилиндр пришлось разобрать, чтобы можно было медленно приварить вырезанные лазером крепежные фланцы, чтобы не деформировать цилиндр. Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10.

Далее он приступает к работе над гидроагрегатом, который приводится в действие бывшим в употреблении китайским поршневым насосом, соединенным с двигателем мощностью 7,5 кВт, способным выдавать около 30 литров в минуту. После бурного сверления, нарезания резьбы, шлифовки и сварки бак собран с портами для различных соединений, креплением мотор-насоса, входной крышкой и фильтрующими отверстиями, комплектом роликов, болтов с проушиной и несколькими углами. для монтажа электрощита. Чтобы проверить герметичность бака, он закрывает все отверстия и герметизирует камеру сжатым воздухом. Затем с помощью мыльного раствора выявляет и устраняет различные протечки.

Затем он приступает к сборке электрической панели управления, проводке специальной печатной платы реле, собранной на перфорированной плате, и связке контакторов, реле, переключателей MCB и самой важной аварийной кнопки, дублированной с дистанционным аварийным остановом. кулон.

Чтобы взбалтывать опилки и проталкивать горсть опилок в воронку подающей трубы при каждом ходе цилиндра, он использовал набор вращающихся лопастей, прикрепленных к гидравлическому двигателю в центре главной пластины подачи. Вращающиеся лопасти представляют собой стальные трубы квадратного сечения 20 мм, приваренные к центральной ступице. Чтобы изготовить это, он сначала обработал центральную ступицу и соответствующую протяжную втулку, а затем использовал протяжной инструмент, чтобы вырезать шпоночный паз в обработанной ступице. С некоторым усилием протяжку можно было сделать вручную, но зачем это делать, если он мог использовать для этого свой мощный гидравлический цилиндр.

Для прессования опилок в твердые брикеты он использовал бесшовную трубу диаметром 40 мм с двумя прорезями по всей длине. Используя зажим для сужения открытого конца трубки, он мог регулировать консистенцию брикетов — от мягких и порошкообразных до твердых, как дерево.

[Расс] может называть себя плотником, но у него наверняка есть все остальные навыки, необходимые для осуществления этого сложного проекта. Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Спасибо [Кейту Фулкерсону] и [Кейту Олсону] за то, что сообщили нам об этой впечатляющей постройке.

Как мы производим наши огнеупорные брикеты из переработанных опилок

Октябрь 2022

Представьте, если бы вы могли взять все опилки, произведенные в мебельной и столярной мастерской, и превратить их во что-то полезное. Именно это вдохновило нас на создание наших первых огнеупорных брикетов еще в 2015 году.

Именно это вдохновило нас на создание наших первых огнеупорных брикетов еще в 2015 году.

Огненный брикет представляет собой блок сильно спрессованных опилок, идеально подходящий для топки дровяной печи или камина. Опилки – это древесные отходы, собранные путем пылеудаления со всех машин в нашем цеху и спрессованные с помощью брикетировочного пресса RUF из Германии. Это один из многих способов, которыми мы стремимся уменьшить количество отходов и наше воздействие на окружающую среду.

Почему наши огнеупорные брикеты так популярны?Наши огнеупорные брикеты — это высокоэффективный, чистый, экономичный и экологически безопасный источник тепла для вашего дровяного обогревателя. В них нет клея или добавок, только чистые, переработанные опилки лиственных пород.

Их чрезвычайная плотность и низкое содержание влаги означают, что вы получите более жаркий огонь при меньшем горении, и будет меньше дыма.

Кроме того, более мелкие частицы и более низкое содержание влаги означают, что в дымоходе будет накапливаться меньше золы и креозота. В то время как влажность имеющихся в продаже дров обычно колеблется от 20 до 30 %, содержание влаги в наших топочных брикетах составляет 12 % или ниже, а это означает, что вы платите за большее количество топлива и меньшее количество воды.

Они также очень удобны, доставляются в Канберре на 1-тонном поддоне в ваш навес или гараж, готовые бросить в огонь. Вы также можете заказать коробку с образцами из 12-14 брикетов, что является отличным способом их протестировать, и у коробок с образцами меньше очереди.

О, и наши брикеты имеют прямоугольную форму, поэтому их super легко штабелировать, и они не будут кататься, как цилиндрические дрова.

ЗАКАЗАТЬ БРИКЕТЫ

В чем разница между огнеупорными брикетами из переработанных опилок и огнеупорными брикетами других типов? Основное различие между нашими брикетами и другими брикетами заключается в том, что они изготавливаются из переработанной древесины твердых пород , а не из новой древесины. Поэтому еще до того, как они превратятся в брикеты, мы переработали как можно больше древесины с места сноса и превратили ее в высококачественную мебель или архитектурные изделия, такие как столешницы, облицовка, полы или настил.

Поэтому еще до того, как они превратятся в брикеты, мы переработали как можно больше древесины с места сноса и превратили ее в высококачественную мебель или архитектурные изделия, такие как столешницы, облицовка, полы или настил.

Мы превращаем наши отходы опилок от мебельного производства в высокоэффективные, чисто горящие огнеупорные брикеты для использования в вашем доме. Брикеты из опилок используются с…

Производство огнеупорных брикетов из переработанных опилокПроблема – Отходы

Как переработчики древесины, мы каждый день проходим тонны древесины для сноса. Большая часть либо перерабатывается, либо превращается в мебель или другие архитектурные изделия. Неизбежным побочным продуктом этих процессов является большое количество опилок лиственных пород.

Решение – Делайте брикеты!

Тор купил немецкий брикетный пресс и установил его в специальный транспортный контейнер. Удаление пыли было перенаправлено на пресс, чтобы собрать все опилки из нашего оборудования и спрессовать их в небольшие блоки (мы называем их брикетами) размером примерно 15 см x 6 см x 9 см. Каждый год пресс производит около 100 тонн брикетов.

Удаление пыли было перенаправлено на пресс, чтобы собрать все опилки из нашего оборудования и спрессовать их в небольшие блоки (мы называем их брикетами) размером примерно 15 см x 6 см x 9 см. Каждый год пресс производит около 100 тонн брикетов.

Но как это работает на самом деле?

Благодаря огромному гидравлическому давлению (более 5000 фунтов на квадратный дюйм) опилки сжимаются в огнеупорные брикеты, а природные лигнины (растительные полимеры или натуральный клей) в древесине удерживают все это вместе. Вот и все! Без добавления клея или связующего вещества, только чистая австралийская твердая древесина.

Итак, теперь вы можете повесить свой топор!Лучшие новости мы оставили напоследок. Этой зимой ты официально сорвался с крючка… Больше не нужно рубить дрова! Мы сделали всю тяжелую работу за вас.

Вы можете получить паллету высокоэффективных огнеупорных брикетов, сложенных и готовых к сжиганию (подходящих для дровяных печей и каминов), доставленных к вашей двери.