как работает по металлу, для чего нужен, как правильно настроить, видео

Плазморез работает с листовым металлом и упрощает создание самых разнообразных изделий — ворот, калиток, декоративных элементов, мангалов. Чтобы понять, стоит ли покупать устройство для мастерской, нужно изучить его особенности.

Стоит ли покупать плазморез

Использование плазмореза востребовано не всегда. Агрегат способен резать листовой металл толщиной до 3 см, облегчает работы в гараже и в собственной мастерской. При помощи устройства можно выполнять петли и скважины, раскраивать сталь полотнами, изготавливать калитки и мангалы.

Но для личного применения имеет смысл покупать только плазморез ручного типа. Он стоит достаточно дешево, прост в обращении и не занимает много места. А вот промышленный станок с электронным управлением приобретать не стоит. Такие модели востребованы на производстве, но в домашних условиях обрабатывать детали с габаритами 1-30 м обычно просто не нужно.

Внимание! При помощи плазмореза можно раскраивать сразу несколько металлических листов, уложенных друг на друга.

Что можно делать плазморезом

Плазменный резак применяют для решения самых разнообразных задач. В частности, он приносит пользу:

- при вырезании отверстий в листовом металле;

- при обработке кованых кромок;

- в процессе резки труб, профилей и полос;

- при изготовлении прямолинейных и фигурных деталей;

- при обработке металлического литья.

Плазморез позволяет выполнять все перечисленные задачи очень быстро и с высокой точностью.

Виды плазморезов

Плазморезы в торговых точках представлены в широком ассортименте. Чтобы работать устройством было удобно, перед покупкой стоит изучить основные разновидности.

По типу газа

Плазменный резак может работать на газе, который ионизируется в электрической дуге и создает непосредственный поток плазмы. Выделяют два типа устройств:

- На сжатом воздухе. К этой разновидности относятся бытовые и полупрофессиональные плазморезы. Они отличаются невысокой ценой и доступным обслуживанием, просты в настройке.

Плазморезы на сжатом воздухе могут работать с металлом 10-25 мм - На кислороде, азоте, аргоне и смесях. Такие агрегаты применяют в промышленном производстве. Плазморезы требуют более тонкой настройки, но могут работать быстрее и точнее.

Минусом плазморезов на кислороде и аргоне является необходимость регулярно покупать газовые баллоны

Резаки на сжатом воздухе лучше подходят для домашнего применения, поскольку стоят дешевле.

По типу резки

Плазморезы делят на ручные и автоматические модели. Какой агрегат выбрать — зависит от того, где именно предстоит с ним работать:

- Ручные. Приспособления подходят для реза металла 1-30 мм. Работать ручным плазморезом удобно в гараже или собственной мастерской.

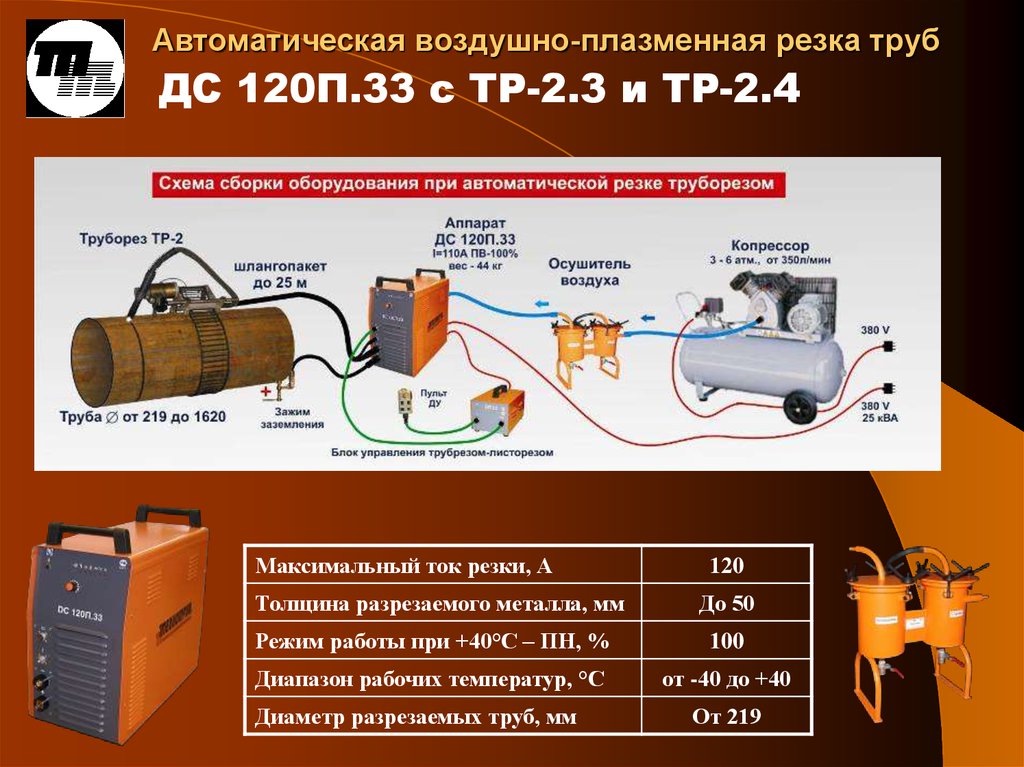

Ручные плазморезы отличаются мобильностью и легкостью - Автоматические. Плазморезы такого типа оснащены кронштейнами, при помощи которых перемещаются режущие головки. Управление обычно происходит путем сложной электронной настройки.

Автоматические плазморезы применяют в заводских условиях

Автоматические агрегаты не только дорого стоят и требуют профессиональных знаний, но и занимают много места. Работать ими дома или в гараже слишком неудобно.

Работать ими дома или в гараже слишком неудобно.

По типу поджига дуги

Принято выделять три разновидности плазморезов по типу поджига электродуги:

- Контактные. Такие модели самые простые — чтобы начать работать, необходимо коснуться соплом устройства металлического изделия.

Контактные плазморезы редко выходят из строя - Высокочастотные. Такие резаки начинают работать при поднесении наконечника к материалу. Дуга возникает за счет высокочастотного импульса между анодом и катодом, установленными в сопле.

Высокочастотные агрегаты обеспечивают самый аккуратный рез - Пневматические. Такие приборы не требуют касания изделия и образуют дугу при подаче газа в систему.

Пневматическими резаками удобно работать с мелкими деталями

В домашних условиях лучше всего работать ручным плазморезом или пневматическим устройством. Высокочастотные модели имеют много достоинств, но слишком дорого стоят.

Плюсы и минусы

Принцип работы плазмореза по металлу наделяет агрегат множеством преимуществ. Среди них:

Среди них:

- быстрый рез — устройством можно обрабатывать детали на скорости около 1000 мм в минуту;

- точечное воздействие — агрегат не нагревает поверхность металла вокруг контактного участка и не деформирует материал;

- безопасность — поскольку заготовка не раскаляется, удерживать ее можно руками в плотных перчатках;

- качественный рез — устройство не оставляет после себя потеков на обратной стороне металлического листа, кромка получается очень ровной и гладкой.

Плазменный агрегат может выполнить сквозной прожиг в стальной заготовке толщиной 15 мм всего за две секунды.

Перед применением плазменного резака материал не нужно очищать от грязи и ржавчиныПри многочисленных достоинствах у оборудования есть определенные минусы. К ним относят:

- невозможность нагрева металла для последующего сгибания;

- малую максимальную толщину реза;

- высокую стоимость;

- необходимость приобретения газовых баллонов.

Кроме того, работать с приспособлением нужно, удерживая горелку под углом 90 градусов относительно поверхности. Косые фаски способны выполнять только дорогостоящие профессиональные модели.

Косые фаски способны выполнять только дорогостоящие профессиональные модели.

Как устроен плазморез

Устройство плазмореза по металлу достаточно простое. Инструмент состоит из нескольких ключевых узлов.

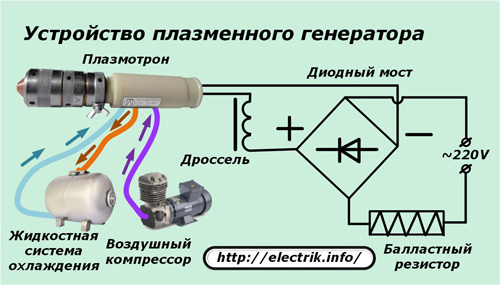

Источник электропитания

Источником питания для приспособления могут служить:

- трансформатор — его применение позволяет работать с толстыми заготовками, хотя КПД будет невысоким;

- инвертор — устройство обеспечивает стабильное горение дуги, дешево стоит и отличается небольшой массой.

Видео о работе ручным плазморезом советуют приобретать именно модели с инвертором. Они не подходят для толстых заготовок и сложных задач. Зато ими удобно работать в труднодоступных местах.

Легкий и компактный инверторный резак стоит купить для выездных работПлазмотрон

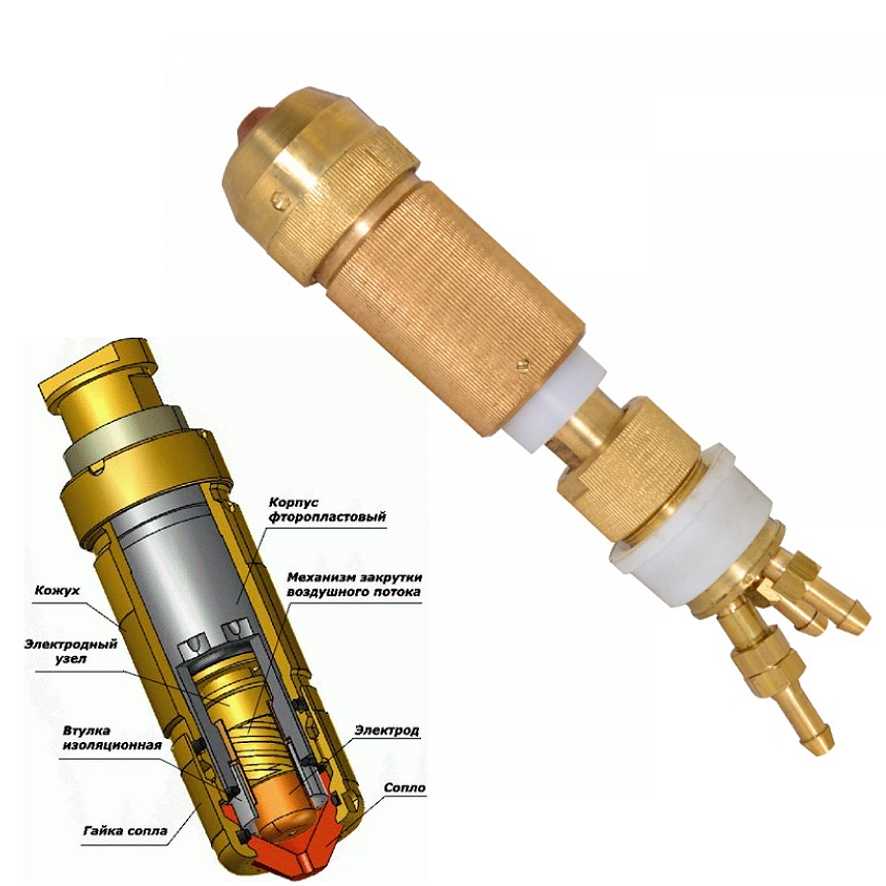

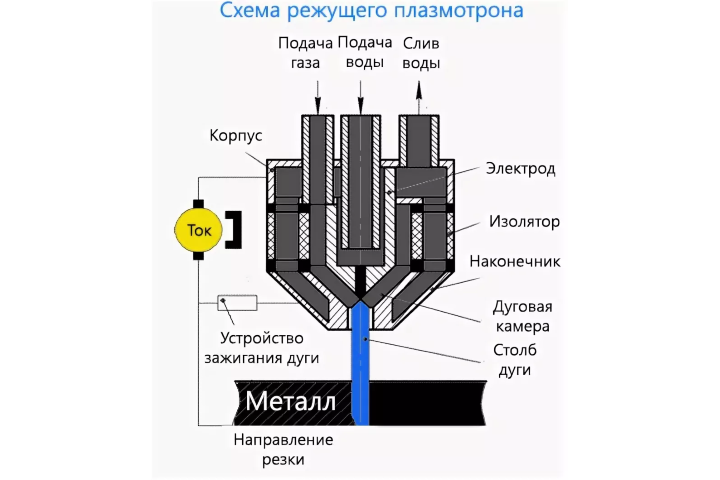

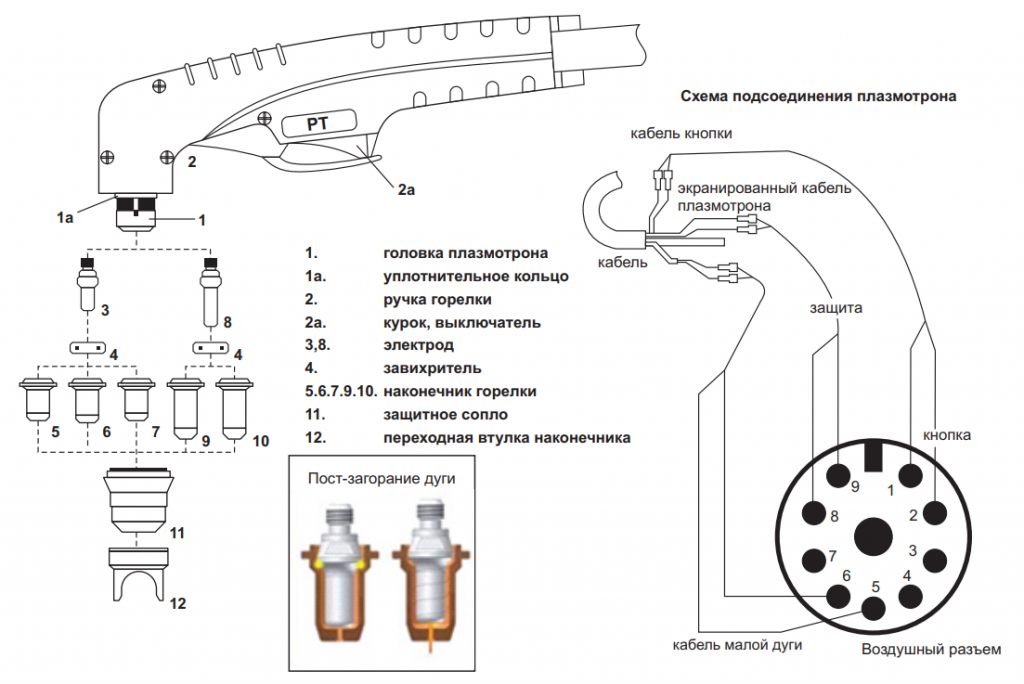

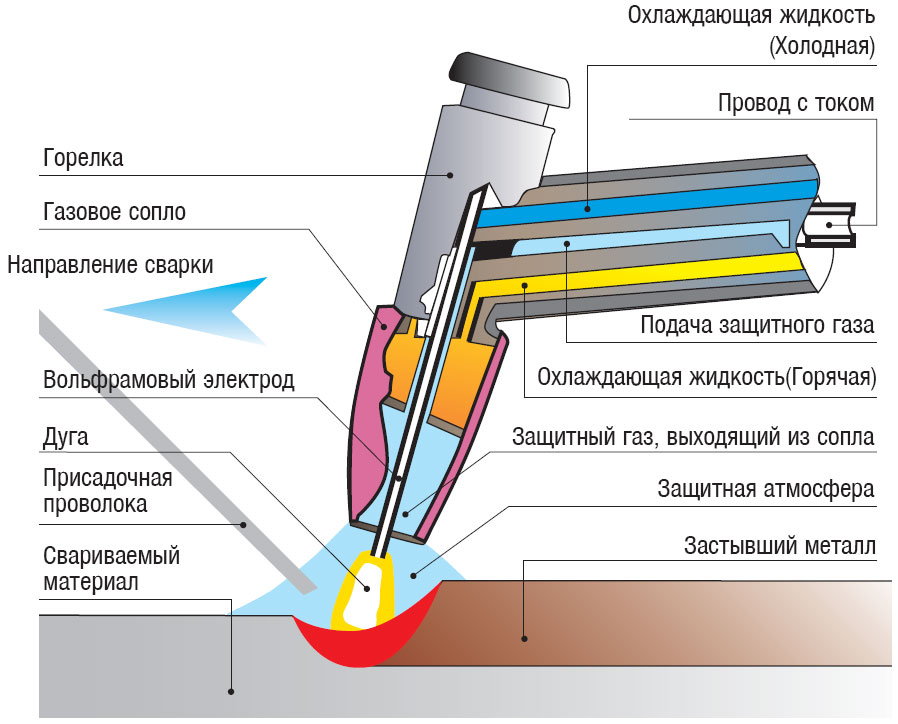

Плазмотроном называют непосредственно плазменный резак. Самый важный узел агрегата состоит из следующих деталей:

- сопло;

- электрод;

- колпачок;

- охладитель.

При покупке плазмореза необходимо обращать внимание на характеристики плазмотрона. Они должны отвечать конкретным задачам. Первоочередное значение имеет максимальная сила тока, с которой способен работать элемент.

Компрессор

Данный элемент отвечает за подачу воздуха при работе плазменного резака. При использовании агрегата важно подключать к нему исправный компрессор с подходящими эксплуатационными характеристиками.

Если элемент не сможет обеспечить расположение катодного пятна по центру электрода, плазменная дуга получится нестабильной. Заготовка будет испорчена, а в худшем случае выйдет из строя сам резак.

Минимальное давление компрессора для плазменного агрегата должно составлять хотя бы 4 барПринцип действия плазмореза

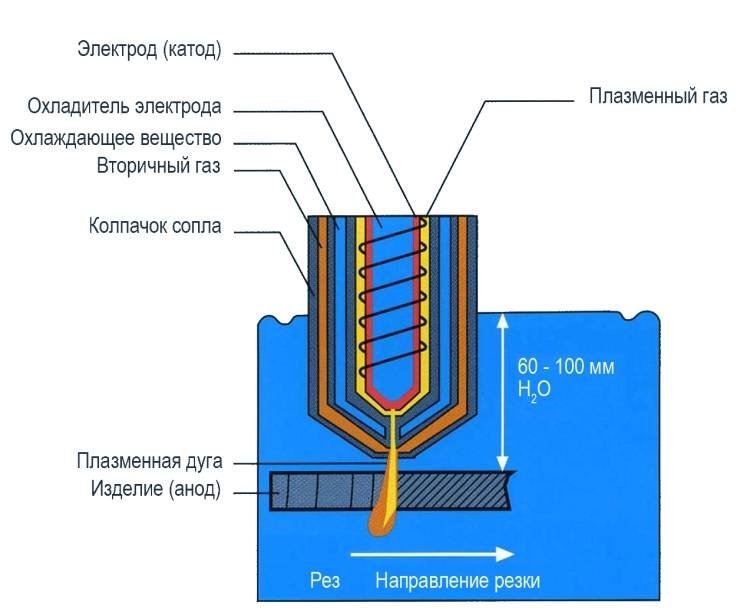

Принцип работы ручного плазмореза выглядит следующим образом:

- При включении агрегата в работу на катод и анод в сопле подается напряжение. Между элементами возникает электрическая дуга.

- От компрессора к соплу поступает сжатый воздух или газ.

- При прохождении через электрическую дугу воздух ионизируется и превращается в плазму.

- Оператор подносит горелку к металлической заготовке, и происходит замыкание дуги на материале.

После этого сварщику остается только вести сопло по намеченной линии. По окончании работы нужно убрать агрегат от изделия. Режущая дуга погаснет сразу, дежурная внутри сопла — после отпускания кнопки.

После выключения резака нельзя прикасаться к его наконечнику — некоторое время он остается раскаленнымВнимание! Разные модели плазменных резаков способны работать от сети 220 или 380 В.

Настройка плазмореза к работе

Чтобы ровно резать плазморезом, перед применением его необходимо настроить, или выставить нужную силу тока. Для разных материалов толщиной 1 мм оптимальные значения будут следующими:

- для цветных металлов и сплавов — 6 А;

- для чугуна и стали — 4 А.

Перед запуском резака в работу необходимо выяснить точную толщину материала и умножить на нее базовый показатель.

При использовании приспособления важно подобрать оптимальную скорость ведения горелки. Рассчитать ее заранее довольно сложно. Обычно нужный показатель подбирают уже в процессе. Горелка должна двигаться с такой скоростью, чтобы с обратной стороны металла были видны искры.

Если при обработке металла искр с обратной стороны нет, скорость слишком большая и лист не прорезан насквозьКак правильно пользоваться плазморезом

Чтобы правильно резать ручным плазморезом, необходимо придерживаться установленного алгоритма. Порядок работы выглядит так:

- Резак перед запуском продувают газом в течение 30 секунд, нажав и отпустив кнопку поджига.

- Агрегат подносят к пробной заготовке и делают несколько надрезов при высоких значениях тока.

- При необходимости уменьшают показатель до оптимальных параметров.

- Подносят устройство к металлу и выполняют разрез по нанесенной разметке.

- По окончании работ выключают агрегат и откладывают его в сторону, на горелку при этом еще какое-то время будет подаваться воздух для охлаждения.

Плазморез считается относительно безопасным устройством. Однако при его использовании нужно применять специальную защитную маску и перчатки. Это поможет избежать ожогов и повреждения глаз от летящих искр или ослепляющей дуги.

Плазморез при работе может образовывать газ с токсичными частицами, стоит избегать его вдыханияВнимание! В первый раз работать с устройством необходимо на пробной заготовке. Это позволит приобрести минимальный опыт.

Заключение

Плазморез работает с листовым металлом толщиной примерно до 3 см. Конкретные показатели зависят от класса инструмента. В личной мастерской агрегат может оказаться полезен, если нужно часто резать металл в больших объемах.

Плазморез из инвертора: Инструкция +Видео

Плазморез: принцип действия, устройство, инструкция по применению

Что представляет собой плазморез и по какому принципу он работает? Если говорить про данный инструмент, то стоит сразу отметить, что это тот прибор, который используют сварщики, причем далеко не все. Для единоразового использования такой инструмент никогда и нигде не применяют. По этой причине есть инструменты, при помощи которых есть возможность проводить отрезные операции, и при этом не прибегать к использованию дорогого варианта, а именно болгарки. Но если требования к объему и скорости проводимого процесса ужесточенные, то вам никак не обойтись без использования плазмореза.

Для единоразового использования такой инструмент никогда и нигде не применяют. По этой причине есть инструменты, при помощи которых есть возможность проводить отрезные операции, и при этом не прибегать к использованию дорогого варианта, а именно болгарки. Но если требования к объему и скорости проводимого процесса ужесточенные, то вам никак не обойтись без использования плазмореза.

Именно по этой причине его используют в машиностроительной индустрии, при изготовлении больших конструкций из металла, для резки труб и всего остального.

Содержание:

- 1 Разновидности резаков и назначение каждого из них

- 2 Устройство

- 3 Схема работы плазмореза

- 4 Правила выбора инструмента

Разновидности резаков и назначение каждого из них

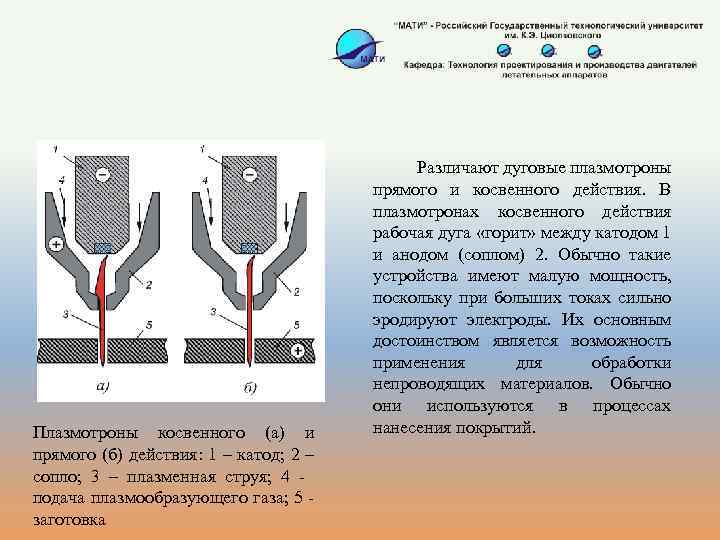

Много при выборе плазменного резака будет зависеть от того, в какой области вы планируете его использовать. Дело в том, что конструктивные особенности всех видов сильно отличаются между собой – у каждого устройства свой тип зажигания дуги, а также мощность охлаждающей системы.

- Инструменты, которые работают в среде газов защитного типа – водород, аргон, гелий, азот и прочие. Такие газы имеют восстанавливающие свойства.

- Резаки, которые работают в среде газов окисления. Такие обычное насыщают посредством кислорода.

- Приборы, которые используют для работ со смесями.

- Резаки, которые работают в стабилизаторах жидкостно-газового типа.

- Устройства, которые работают с магнитной и водной стабилизацией. Это особый инструмент, который очень редко используют, поэтому его достаточно трудно найти в свободной продаже.

Есть и другая классификация, которая помогает разделить и купить плазморез по виду оборудования, которое используется для работ.

- Инверторные – вариант, признанный экономичным, может разрешать детали из металла с толщиной до 3 см.

- Трансформаторные – такие устройства способны производить резку металла с толщиной до 8 см, вариант сам по себе менее экономичный.

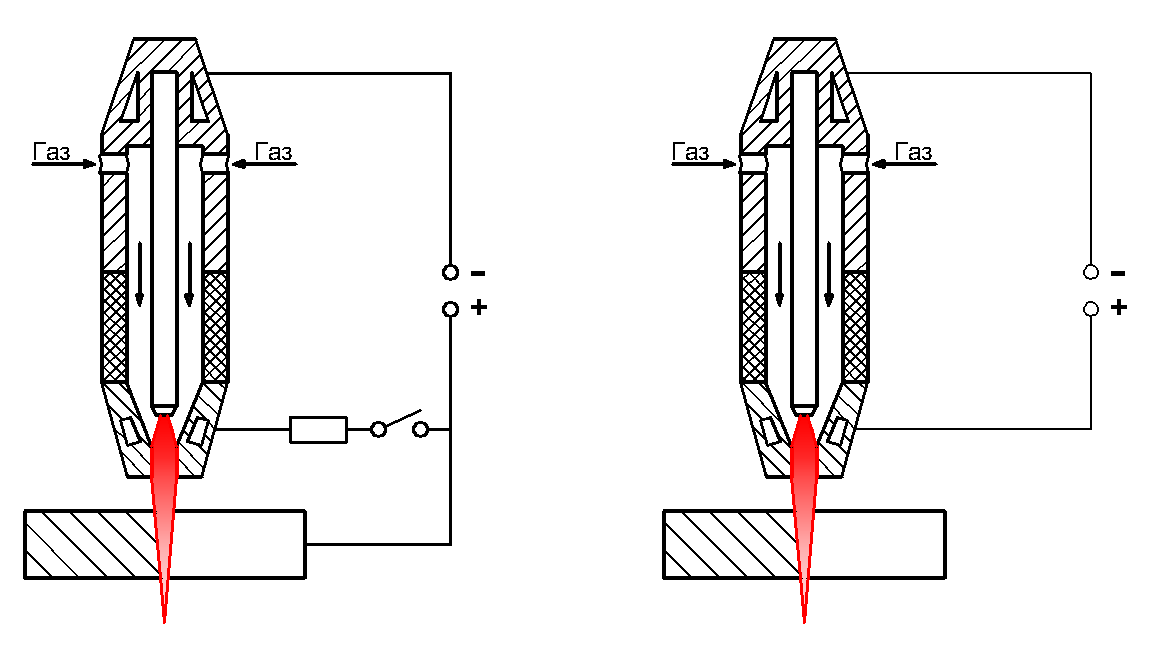

По типу контакта устройства можно поделить на две группы – бесконтактные и контактные. По названию уже легко понять, какие есть методы использования плазменного резака. В первом случае для устройства не требуется контакта с обрабатываемым металлом, причем толщина заготовки может быть любой, тогда как во втором случае требуется контакт с металлом, и его толщина должна быть не меньше 1,8 см.

Еще одна категория – тип использования и возможность питания от электрической энергии. в этом случае есть вде позиции – бытовой резак, который работает от сети с переменным током и стандартным напряжением 220 В, и промышленный, который можно подключать лишь к трехфазной питающей сети с напряжением в 380 В.

Обратите внимание, что даже те резаки, которые имеют минимальную мощность, будут от 4 кВт. По этой причине при его подключении к бытовой электросети для начала удостоверьтесь, что она точно выдержит такую нагрузку.

Такая нагрузка не является единственной, так как в системе резки плазменным устройство используют охлаждение, и для этого в комплект к стандартному оборудованию идет компрессор, который тоже будет работать от сети. Учитывайте и его мощность при подключении к домашнему питанию.

Учитывайте и его мощность при подключении к домашнему питанию.

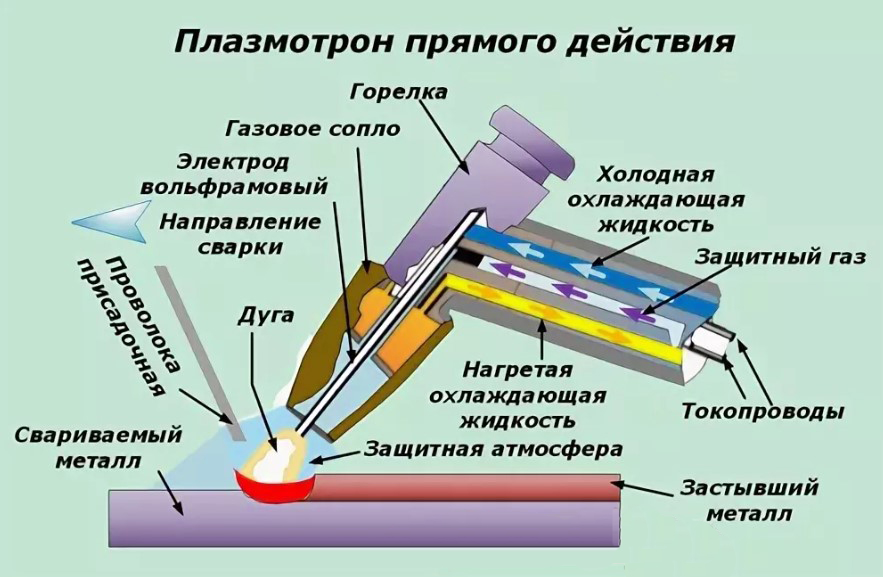

Устройство

Самому названию уже понятно, что процесс резки металла выполняется благодаря плазме, причем последняя представляет собой ионизированный газ с высокой проводимостью электротока. Чем выше будет температура газа, тем выше будет проводимость, а сила разрезания увеличится в значительной мере. Для процесса резки металла используют также воздушно-плазменную дугу. Учтите, что в данном случае ток уже будет иметь непосредственное воздействие на поверхности из металла.

Получается, что принцип действия устройства такой:

- Металл расплавляют.

- Его жидкое состояние выдувают из зоны среза.

Ручной плазморез состоит из:

- Блока питания – это может быть инвертор или сварочный трансформатор.

- Шлангов.

- Резака, который изредка называют плазмотроном.

- Компрессора.

Не будет лишним разобраться, чтобы понять конструктивные особенности резака. Внутри устройства находится установленный электрод, который сделан из редкого металла, например, из гафния, бериллия, циркония и прочего. Почему именно эти металлы? Дело в том, что при нагревании на поверхности данного электрода образуются тугоплавкие виды оксидов. Она являются своеобразной защитой электрода, которая будет обеспечивать целостность материала, т.е. не разрушать. Чаще всего в плазменных резаках устанавливают гафниевые электроды, потому что данный металл не является токсичным и радиоактивным, как, к примеру, бериллий.

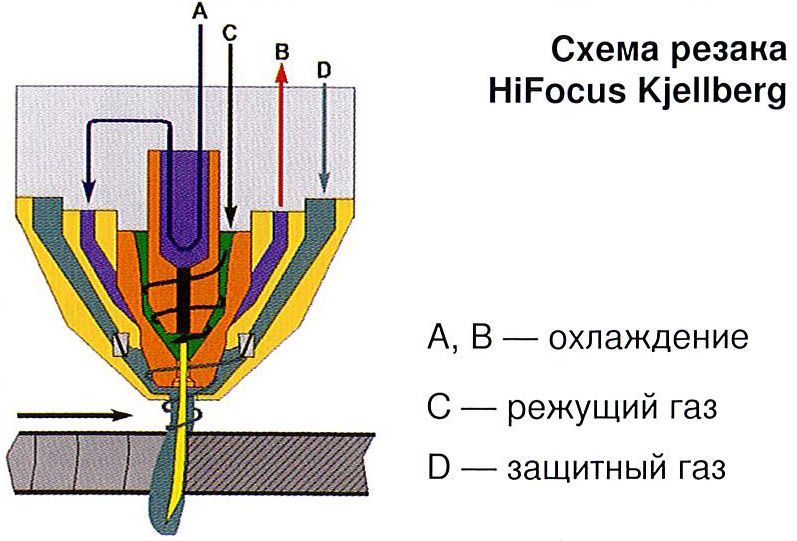

Важное значение в конструкции играет сопло – именно через него плазма попадает на резку. Именно от него и будут зависеть основные параметры устройства, а точнее от толщины и длины сопла. Т диаметра будет зависеть мощность потока плазмы, а значит, и скорость среза и ширина срезанной канавки.

Конечно, от этого будет зависеть еще и скорость охлаждения. Чаще всего на резаках устанавливают сопло, диаметр которого равен 0,3 см. Длина будет прямопропорционально влиять на качестве среза – чем длиннее, тем лучше. Учтите, что очень длинное сопло будет быстро выходить из строя.

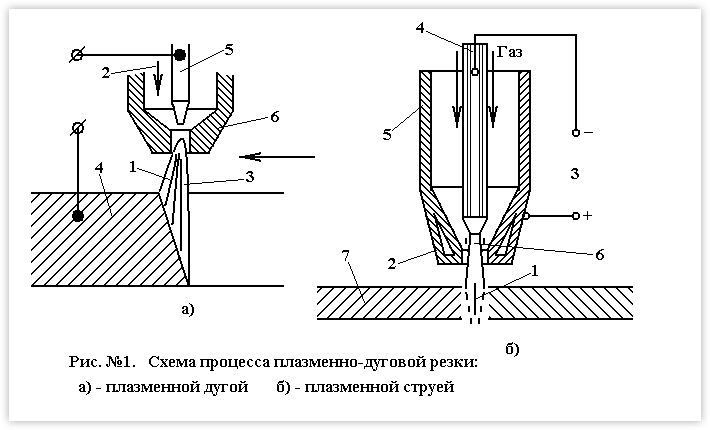

Схема работы плазмореза

Итак, когда вы нажимаете на кнопку розжига, источник электрической энергии автоматически включается, и в резак попадает высокочастотный ток. Из-за этого появляется дежурная дуга между электродом и наконечником сопла. Температура дуги составляет от +6 000 до +8 000 градусов. Следует обратить внимание на то, что дуга между разрезаемым металлом и электродом появляется не сразу, на это требуется время.

После этого в камеру резака начинает поступать воздух, находившийся в компрессоре (сжатый). Воздух начинает нагреваться при прохождении через камеру, в которой расположена дежурная дуга, и его становится больше в 100 раз. Помимо этого он начинает ионизироваться, по сути, превращаясь в токопроводящую среду, хотя воздух сам по себе является диэлектриком.

Сопло, которое сужено до 0,3 см создает плазменный поток, который вылетает из резака с большой скоростью (от 2 до 3 метров в секунду). Температура воздуха, который стал ионизированным, достигает до +30 000 градусов. С такой температурой воздух по проводимости становится таким же, как и проводимость металла. Как только плазма попадает на обрабатываемую поверхность, дежурная дуга выключается, но вместо нее включается рабочая. Плавление металлической заготовки производится в месте среза, откуда жидкий металл сдувается воздухом, который попадает в зону среза. Это и есть схема резки.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время.

Преимущества и недостатки

Перед тем как сделать выбор и решить, купить плазморез или нет, следует узнать обо всех отрицательных и положительных сторонах оборудования. Так, например, в домашних условиях данное устройство заменимо болгаркой.

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз.

Он уступает только лазерной резке.

Он уступает только лазерной резке. - При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Как это работает, преимущества и ограничения?

Плазменная резка и сварка

Различные методы, используемые для резки или удаления металлов, можно разделить на две основные категории:

- Механическая резка и 7

- 15 Термическая резка

К механическим методам относятся пиление, сверление, формообразование, фрезерование и т. д., обычно используемые в металлообрабатывающих и механических мастерских. Методы термической резки включают нагревание для плавления или ионизации материала для его удаления. Наиболее часто используемые процессы термической резки:

- Оксифульная резка или резка пламени (OFW)

- ЗАКРЫТИЯ МЕТАЛА, Например, вытащивание

- Рукавика плазмы

- Рукав электронного луча

- LASER RUTED 9006

- 610610661061061061061061061061061061061061061061061061106ERION 0610610610610610610610610610611061106110611061106ERION.

EDM)

EDM)

Что такое плазменная дуга?

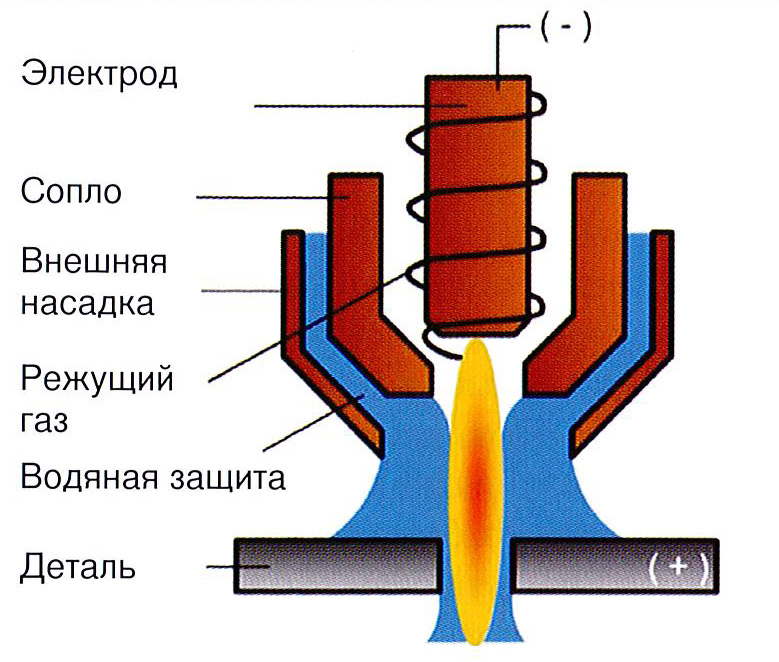

Плазма, как вы знаете, является 4-м -м -м состоянием вещества после жидкого, твердого и газообразного. Плазма определяется как сильно ионизированный электропроводящий столб газа (например, кислорода, аргона или азота), образующийся в результате нагревания этих газов до очень высокой температуры.

Плазменная струя в любой дуге возникает в результате магнитного сжатия этого проводящего плазменного столба, называемого плазменной дугой.

Самый дешевый плазменный резак

Когда дело доходит до поиска самого лучшего и дешевого плазменного резака, на рынке нет недостатка в вариантах. Но если вы ищете самый дешевый плазменный резак, это может быть немного сложнее. Хорошая новость заключается в том, что есть несколько отличных вариантов, даже если они не самые дешевые.

Одним из лучших недорогих плазменных резаков на рынке является плазменный резак Yes Welder CUT55DS. Этот аппарат предлагает множество функций для своей ценовой категории, в том числе впечатляющий выходной сигнал IGBT и удобный кабель горелки.

Он также очень прост в использовании, что делает его отличным вариантом для начинающих или тех, у кого нет большого опыта работы с плазменными резаками.

Еще одним отличным вариантом для тех, кто ищет недорогой плазменный резак, является Hobart Airforce 12Ci & Primeweld CUT60.

| Изображение | Продукт | Подробная информация | Лучшая цена | |

|---|---|---|---|---|

Да.0085| Узнать цену | | |||

| Hobart Airforce 12Ci | Плазменный резак со встроенным воздушным компрессором, прост в использовании, не так много настроек для начала резки. | Проверка цена | ||

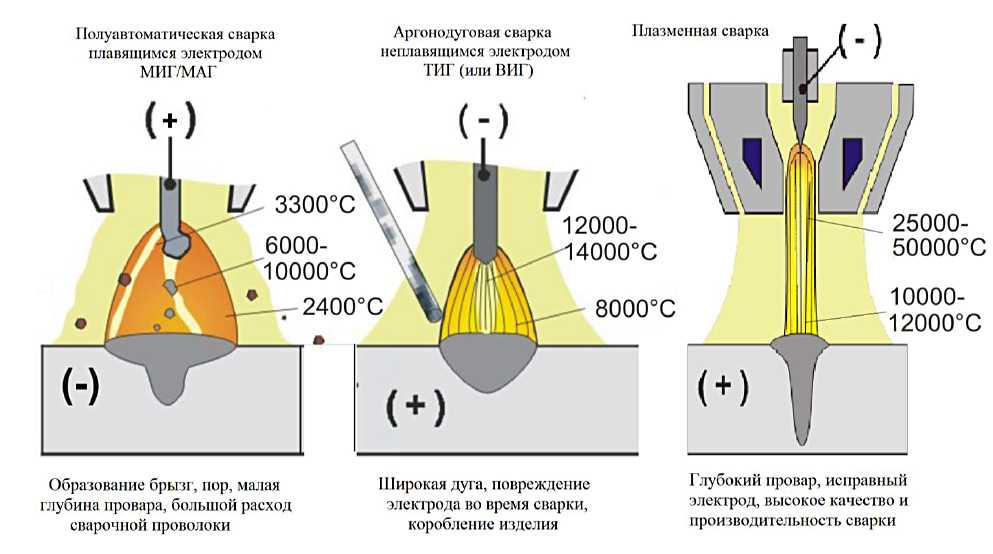

| Primeweld CUT60 | Не касание, 3-летняя гарантия, CUT расширенная, ржавая, пористого метильса, легкая для использования | 9959177995959595959595950 | 09. 9959595. 9. 9959595. 9.Что такое плазменная резка?Плазменная дуговая резка определяется как резка плазменной дугой, при которой суженная дуга (имеющая температуру более 20 000°C) плавит узкий участок металла, который затем сдувается силой дуги. Материал, подлежащий резке, помещается на положительную клемму (анод), а электрод на отрицательную клемму (катод) для создания электрической дуги. Важными характеристиками плазменной резки являются плавление металла высокоинтенсивной плазменной дугой и удаление расплавленного материала высокоскоростной газовой струей. В отличие от кислородной резки, для поддержания процесса не требуется экзотермическая реакция. Машина для плазменной резки Принцип работы Машина для плазменной резки сконструирована так же, как горелка для плазменной дуговой сварки. Постоянный ток (DC) используется в плазменной резке, а вольфрамовый электрод подключается к отрицательному полюсу, называемому катодом. Для резки используется переносная дуга, т. е. дуга поддерживается между электродом в горелке (катод) и изделием (анод) . Режущая дуга инициируется вспомогательной дугой, которая сначала формируется между электродом и сужающим соплом высокочастотным генератором. Сужающее сопло с водяным охлаждением подключается к плюсовой клемме источника питания через токоограничивающий резистор и контакт реле вспомогательной дуги. Простая схема плазменно-дуговой резки показана на рисунке ниже. В однопоточном плазменно-дуговом резаке, т. е. горелке, обеспечивающей подачу диафрагменного, а не защитного газа. Дроссельный газ, предварительно нагретый плазмой дуги, расширяется и с большой скоростью выбрасывается через сужающееся отверстие. Металл, расплавленный дугой, затем сдувается кинетической энергией газового потока, образуя пропил. Дроссельным газом обычно является аргон. В двухпоточной горелке (показанной на рисунке выше) предусмотрен обтекание дуговой плазмы вторичным защитным газом. В этом случае обычным дроссельным газом является азот. В качестве защитного газа используется двуокись углерода в случае мягкой и нержавеющей стали и смесь аргона и водорода в случае алюминия и его сплавов. Технику можно модифицировать, используя воду в качестве щита вместо вспомогательного защитного газа. В любом случае качество резки не такое хорошее, как при использовании однопоточного метода. Плазменная резка с впрыском водыНаиболее эффективная система плазменно-дуговой резки, которая способна давать узкие, четко очерченные разрезы на высоких скоростях, включает впрыск воды в плазменное пламя для его дальнейшего сужения и предотвращения турбулентного перемешивания плазмы. с окружающим воздухом. Этот процесс называется плазменной резкой с впрыском воды. Настройка станка для плазменно-дуговой резки Источниками питания для плазменной резки обычно являются интегрированные системы постоянного тока со встроенными системами зажигания дуги, подачи газа и водяного охлаждения. Сильный ток, активные плазменные газы и повышенное сжатие приводят к более высоким рабочим напряжениям, которые могут находиться в диапазоне от 50 до 60 вольт. Используются падающие вольтамперные характеристики, а напряжение холостого хода может достигать 400 вольт. Источники питания инверторного типа могут использоваться для работы с меньшим током, и недавно стали доступны портативные автономные системы воздушно-плазменной резки, которые включают воздушный компрессор. Оборудование PAC состоит из источника питания, блока управления, одного или нескольких газов, используемых в качестве диафрагмы и защитного газа, и резака. Может быть ручным или механизированным. Источник питания падающего типа, выдающий постоянный ток с напряжением холостого хода в диапазоне 120-400 В и выходным током в диапазоне 70-1000 ампер. Он также может содержать вспомогательную дугу и схему для высокочастотной генерации. Для резки черных металлов толщиной до 75 мм и алюминия толщиной до 90 мм может потребоваться OCV около 400 В и ток до 500 ампер. Из-за присущей оператору опасности поражения электрическим током оборудование для ручной резки использует более низкое OCV 120–200 В и ток в диапазоне 70–100 ампер и обеспечивает относительно низкие скорости резки. Ручной PAC удобно использовать для резки цветных металлов толщиной до 25 мм и углеродистой стали толщиной до 12,5 мм. Блок управления содержит электромагнитные клапаны для включения и выключения газов и охлаждающей воды по мере необходимости. Они контролируют скорость потока режущего газа через расходомеры и имеют водяной выключатель для отключения работы в случае недостаточного водяного охлаждения. Автоматы большой мощности могут иметь функции для регулирования вверх и вниз по току и потоку газа через диафрагму. Горелки для плазменной резки Конструкция плазменной горелки аналогична конструкции плазменных сварочных горелок, но обычно используются более высокие скорости плазменного газа и относительно небольшие ограничения, а нормальный рабочий диапазон тока составляет от 20 до 1000 ампер. Ранние резаки полагались только на плазмообразующий газ для выполнения операции резки, и это часто был реактивный газ, такой как смесь азота или аргона + 35% водорода. Эти газы могут быстро разрушить вольфрамовый катод, и часто используются альтернативные конструкции электродов, включающие медные стержни с водяным охлаждением, покрытые танталом. Одиночные газовые резаки обычно работают при силе тока выше 400 ампер и больше всего подходят для механизированной высокоскоростной резки. В двойных газовых горелках используется вторичный газ для повышения стабильности плазмы, улучшения сжатия и охлаждения верхней поверхности заготовки (уменьшение закругления верхней кромки реза.) Вторичный газ (обычно CO2 или воздух подается с высокой скоростью), поскольку эффективность защиты менее важна, чем в плазменной сварочной горелке. Совсем недавно были представлены воздушные плазменные горелки, способные стабильно работать при более низких токах. Эти системы больше подходят для ручной резки. Резаки бывают нескольких типов и для каждого типа доступны насадки с различным диаметром отверстия. Чем выше ток, тем больше требуется диаметр отверстия. Сопло спроектировано в соответствии с используемой системой PAC и разрезаемым металлом. Для более качественной резки предпочтительнее использовать многоканальные сопла, у которых вспомогательные газовые порты расположены по кругу вокруг основного отверстия, чем сопла с одним портом. Какой газ нужен для плазменной резки?Газы в плазменной резке предназначены для создания плазмы (в качестве плазмообразующих газов используются аргон, азот и водород), обеспечения скорости дуги для выталкивания расплавленного материала и обеспечения высококачественной обработки поверхности. Выбор газа для плазменно-дуговой резки зависит от типа материала. Основные газы, используемые при плазменно-дуговой резке, перечислены ниже:

Плазменная резка и лазерная резка И плазменно-дуговая резка, и лазерная резка являются процессами термической резки. Двумя основными типами передовых процессов резки металлов являются плазменная и лазерная резка. Оба метода имеют свои преимущества и недостатки, поэтому может быть трудно решить, какой из них использовать. Плазменная резка — это процесс, в котором используется струя горячей плазмы для резки металла. Это очень универсальный метод, который можно использовать для самых разных металлов. Плазменная резка относительно дешева и проста в использовании, что делает ее популярным выбором для проектов «сделай сам». Однако разрезы, произведенные плазмой, не всегда такие чистые, как разрезы, сделанные лазерной резкой. Лазерная резка — это процесс, в котором для резки металла используется мощный лазерный луч. Он производит очень чистые пропилы и может использоваться для широкого спектра металлов. Лазерная резка дороже, чем плазменная, но результаты часто стоят дополнительных затрат. Использование плазменной резки Плазменная резка широко применяется для профильной резки и ремонта алюминиевых сплавов и аустенитной нержавеющей стали. Слаботочные системы плазменной резки в настоящее время используются для резки листовой стали при ремонте кузовов автомобилей и изготовлении систем отопления и вентиляции. Плазменный процесс также может использоваться для строжки (в качестве альтернативы угольной дуге и кислородно-топливным процессам). Требуется специальный наконечник для строжки (плазменное отверстие), а в качестве плазмообразующего газа обычно используется аргон + 35% водорода. Для точного высокоскоростного профилирования плазменная резка часто выполняется на станках портального типа с ЧПУ. В этих случаях можно использовать горелки с водяным кожухом, а заготовку можно подвешивать на водяном столе. Такая компоновка подавляет дым и шум от процесса и улучшает качество резки. Каковы преимущества плазменной резки?Плазменная резка имеет следующие преимущества:

Каковы недостатки плазменной резки?Ограничения процесса плазменно-дуговой резки по сравнению с кислородной резкой:

Плазменная резка нержавеющей стали Плазменная дуговая резка является основным процессом резки материалов из нержавеющей стали. нержавеющие стали трудно резать с помощью газокислородной резки, потому что оксиды хрома имеют температуру плавления намного выше, чем у оксида железа, присутствующего в материале из нержавеющей стали. Эти тугоплавкие оксиды, тугоплавкие по своей природе, постоянно накапливаются в пропиле в процессе резания и предотвращают воздействие потока кислорода на свежее железо. Несмотря на то, что плазменная резка работает при очень высокой температуре дуги, эти оксидные слои очень легко расплавить без каких-либо проблем. Качество резки при плазменной резке нержавеющей стали зависит от типа газа (плазменный газ-аргон-водородная смесь или сжатый воздух), как показано на рисунке ниже. Черный цвет обусловлен азотом, присутствующим в воздухе. Будет ли плазменный резак резать алюминий?Прямой ответ- Да. Плазменный резак можно эффективно и экономично использовать для резки алюминия и его сплавов. Плазменно-дуговая резка является одним из наиболее широко используемых процессов резки алюминиевых материалов наряду с лазерной и гидроабразивной резкой. Безопасность в процессе плазменно-дуговой резки Плазменно-дуговая резка дает ярко выраженные блики дуги, брызги, дым и шум. Одним из способов борьбы с дымом является размещение разрезаемого листа на разделочном столе, заполненном водой до нижней поверхности листа. Струя плазмы выпускает газы с высокой скоростью, которые ударяются о воду и вызывают в ней турбулентность. Все частицы дыма попадают в турбулентную воду. Шум контролируется с помощью так называемого водяного глушителя в сочетании с описанным выше уровнем грунтовых вод. Глушитель представляет собой насадку, которая крепится к корпусу горелки и выпускает водяную завесу вокруг передней части горелки. Вода, требуемая форсункой, выкачивается из грунтовых вод. Водяная завеса вокруг факела и водная поверхность стола вместе образуют звукопоглощающий экран вокруг дуги. Водяной глушитель не следует путать с гидрозащитой и впрыском воды, используемыми в модифицированных системах PAC. Похожие сообщения

Анатомия великого плазменного резакаОбрабатывающая промышленность использует различные типы машин для резки и придания формы всем видам металлов и сплавов. Транспортный и строительный секторы, например, являются лишь двумя из почти бесконечного списка, где требуется точное изготовление металлических компонентов. Итак, как же компании производят стальные фермы, из которых состоит пролет подвесного моста, или металл, который становится массивным крылом самолета? Часто используют плазменный резак. Хотя плазменные резаки не так известны, как некоторые другие металлорежущие станки, они существуют со времен Второй мировой войны. В то время они использовались для сварки брони и компонентов самолетов, что в конечном итоге привело к поражению держав Оси. Через несколько лет после войны инженеры обнаружили, что они могут повышать температуру за счет ускорения потока газа и уменьшения выпускного отверстия. Эти системы могли достигать температур, которые позволяли им работать как пила, с относительной легкостью разрезая самые прочные металлы. С помощью этой революционной плазменной дуги производители теперь могут резать любой металл быстро и точно. И хотя это может звучать как научная фантастика, это не более чем инновационная наука. Вот как это работает: Что такое плазма?Как мы все учили в школе, существует три агрегатных состояния вещества: твердое, жидкое и газообразное. Применение тепла (энергии) к твердому блоку льда разрывает его молекулярную связь и превращает его в воду. При достаточном количестве тепла в воде она становится газом. Но что произойдет, если вы подвергнете газ воздействию чрезвычайно высоких температур? Вы создаете плазму. Все это тепло и энергия разрушают молекулы газа, вызывая расщепление его атомов. Когда эти ускоряющиеся электроны сталкиваются с другими электронами и ионами, они выделяют огромное количество энергии, что обеспечивает плазме исключительную режущую способность. Как работает плазменный резак?Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через узкое отверстие. Возможны варианты типа газа: азот, кислород, аргон или просто цеховой воздух. Этот процесс повышает температуру газа до такой степени, что он переходит в четвертое состояние материи, упомянутое ранее, — плазму. Электропроводность плазмы заставляет дугу переходить на металл, замыкая цепь. Узкое отверстие, называемое соплом, заставляет газ проталкиваться с чрезвычайно высокой скоростью, прорезая расплавленный металл. Каковы основные части плазменной резки? Современные машины плазменной резки состоят из следующих частей плазменной резки:

На передней панели типичного устройства находится панель управления, на которой оператор может регулировать давление воздуха, силу тока и постпоток для охлаждения резака. Также будет датчик давления воздуха. Расходные материалы являются частью горелки и включают сопло, которое отвечает за сужение потока ионизированного газа и фокусировку энергии в меньшем поперечном сечении. Электрод — еще один расходный материал, основной функцией которого является подача питания на плазменную дугу, подключаемый к отрицательному выходу источника питания. Газовая заслонка также является расходным материалом. Иногда его называют вихревой перегородкой, он «закручивает» газ и равномерно распределяет его вдоль одной стороны разреза, придавая ему резкий и чистый вид. Головка резака и ее компоненты контролируют процесс резки, но обученный и опытный оператор будет влиять на качество резки и пропила. На приведенной ниже диаграмме подробно показано устройство плазменного резака PrimeWeld CUT60 с двойным напряжением: Схема плазменного резака PrimeWeld CUT60 с двойным напряжением

Перечень деталей для плазменного резака PrimeWeld CUT60 с двойным напряжением 03 Что такое Kerf? Прорез — это просто ширина материала, удаляемого в процессе резки, и на него напрямую влияют три переменные, каждая из которых контролируется оператором плазменной резки: более узкий пропил. Сила тока при резке: При увеличении силы тока при неизменности двух других переменных пропил будет шире. Дальнейшее усиление тока расширит пропил и может в конечном итоге разрушить сопло. Уменьшение силы тока приведет к более узкому пропилу и может привести к потере проникновения. Зазор: Расстояние между резаком и заготовкой во время резки называется зазором. Увеличение напряжения дуги требует увеличения зазора и расширяет разрез. Увеличение зазора в конечном итоге приведет к потере реза, а его уменьшение приведет к более узкому пропилу и, опять же, к потере реза. Эффективность даже самого лучшего плазменного резака зависит от того, кто его использует. И хотя многие современные модели считаются «удобными в использовании», определенная подготовка и опыт приведут к желаемым результатам. Существуют большие плазменные резаки с стофутовыми столами, которые имеют роботизированные руки для выполнения разрезов. И, с другой стороны, есть превосходные компактные портативные устройства, которые можно найти на строительных площадках, в механических мастерских и в гаражах многих любителей. Независимо от размера, все плазменные резаки работают по одному и тому же принципу и, как правило, изготавливаются по одной и той же конструкции. Это не означает, что все плазменные резаки имеют одинаковое качество или предлагают исключительное соотношение цены и качества. Но вот аппарат, отвечающий всем критериям превосходного плазменного резака по цене, доступной любому бюджету: плазменный резак PrimeWeld CUT60 Dual Voltage. Вид спереди на установку для плазменной резки с двойным напряжением PrimeWeld CUT60

Вид сзади на установку для плазменной резки с двумя напряжениями PrimeWeld CUT60 Что выделяет плазменный резак над толпой? Когда-то плазменные резаки были непомерно дорогими и использовались исключительно для самых важных работ по резке металла. |

Он уступает только лазерной резке.

Он уступает только лазерной резке.

EDM)

EDM)  Материал, который нужно разрезать, прикреплен к положительному полюсу или также называется анодом.

Материал, который нужно разрезать, прикреплен к положительному полюсу или также называется анодом.

Плазменная резка дешевле лазерной.

Плазменная резка дешевле лазерной.

Необходимо защитить операторов и других лиц, работающих поблизости, от воздействия этих неприятных аспектов. Особенно важно контролировать дым и шум.

Необходимо защитить операторов и других лиц, работающих поблизости, от воздействия этих неприятных аспектов. Особенно важно контролировать дым и шум.

В нормальных условиях атомы состоят из протонов и нейтронов в ядре, окруженном облаком электронов. В плазме электроны отделяются от ядра и начинают быстро двигаться. Отрицательно заряженные электроны оставляют после себя положительно заряженные ядра, также известные как ионы.

В нормальных условиях атомы состоят из протонов и нейтронов в ядре, окруженном облаком электронов. В плазме электроны отделяются от ядра и начинают быстро двигаться. Отрицательно заряженные электроны оставляют после себя положительно заряженные ядра, также известные как ионы. Сопло резака имеет второй набор каналов, которые выпускают постоянный поток защитного газа вокруг зоны резания. Давление этого потока газа контролирует радиус плазменного луча.

Сопло резака имеет второй набор каналов, которые выпускают постоянный поток защитного газа вокруг зоны резания. Давление этого потока газа контролирует радиус плазменного луча.

Оператор может увеличить скорость резания до точки, при которой произойдет потеря проникновения. С другой стороны, более низкая скорость перемещения приведет к более широкому пропилу, а слишком низкая скорость может привести к потере дуги.

Оператор может увеличить скорость резания до точки, при которой произойдет потеря проникновения. С другой стороны, более низкая скорость перемещения приведет к более широкому пропилу, а слишком низкая скорость может привести к потере дуги.