Долгожитель нефтяной отрасли | Добывающая промышленность

Станок-качалка — металлическая конструкция, с помощью которой чёрное золото извлекают из нефтесодержащих пластов, стала непреходящим символом отрасли. С точки зрения технического прогресса этот станок является настоящим мастодонтом. Изобретённый более 80 лет назад, он до сих пор не претерпел сколько-нибудь значительных изменений. Инженеры пытаются усовершенствовать станок и периодически предлагают различные новые решения, но пока ничего кардинально нового в практике добычи нефти не появилось. Нефтедобывающие компании предпочитают использовать уже зарекомендовавшее себя оборудование, поскольку технические новинки пока не доказали своего превосходства.

Фото: geolmuseum.ruРедко в какой отрасли найдётся столь же долговечное средство, как станки-качалки, применяемые в нефтедобыче. Изобретённые много лет назад, они и сегодня являются неотъемлемой частью производства. Строго говоря, правильнее называть их приводами штанговых глубинных насосов, но аббревиатура ПШГН не особенно прижилась, чаще всего оборудование продолжают называть станками-качалками.

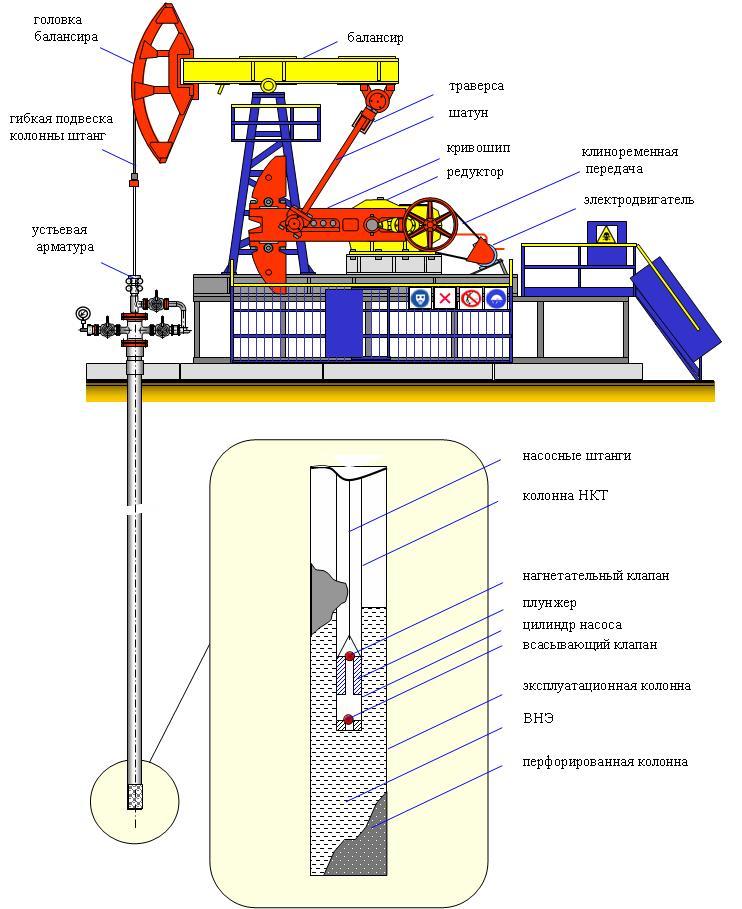

«Конструктивно станок-качалка является приводом штангового насоса, расположенного в скважине», — разъясняет принцип работы первый заместитель директора, главный инженер Управляющей Компании «ТМС групп» Владислав Выдренков.

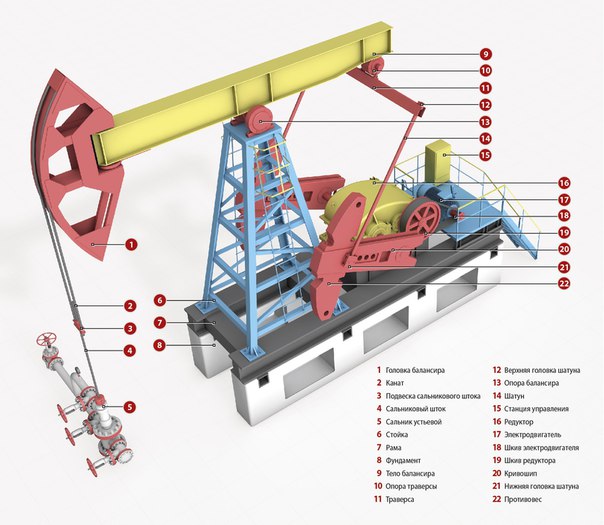

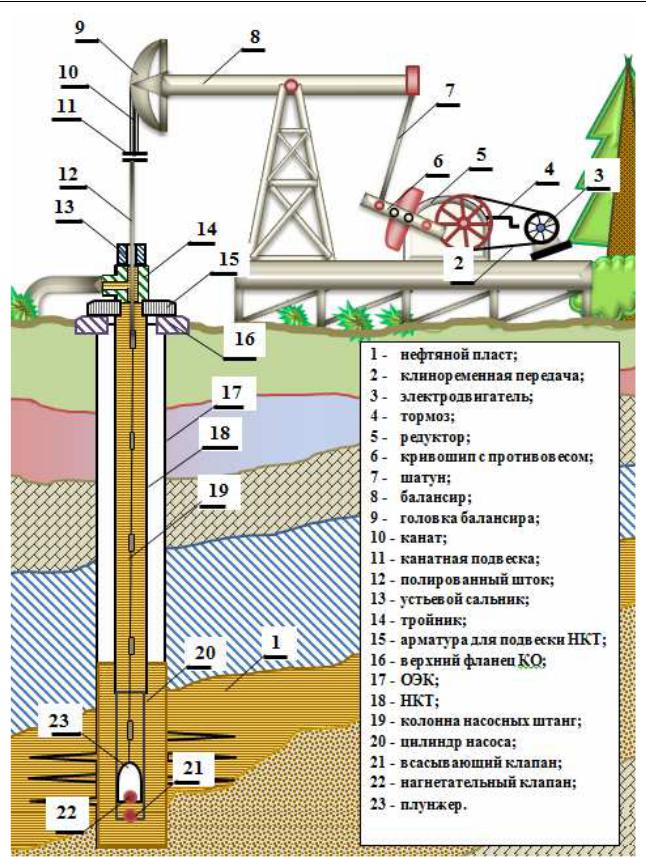

По его словам, основными элементами станка-качалки являются рама, стойка с балансиром, два кривошипа с двумя шатунами, редуктор, клиноременная передача, электродвигатель и блок управления, который подключается к промысловой линии силовой электропередачи.

«Станки-качалки устанавливают непосредственно на площадке скважины на фундаменте. Железная конструкция в высоту может достигать пяти-шести метров. Наиболее изнашиваемыми узлами являются канатная подвеска (обрыв вследствие увеличения нагрузки на полированный шток), балансиры (трещины, выявленные при экспертизе промышленной безопасности и обслуживании), нижняя головка шатуна (ослабление крепления), редукторы (износ зубьев)», — подчёркивает главный инженер.

Справедливости ради отметим, что сам принцип добычи с помощью скважины человечество изобрело очень давно, но потребовались века, чтобы инженеры научились откачивать нефть с помощью насосов.

Первые скважины пробурили китайцы более двух тысяч лет назад, на Руси свидетельства о первых скважинах относятся к VIII-IX векам. Из скважин тогда добывали соль, которая на тот момент представлялась более ценным веществом, нежели нефть.

Сейчас сложно представить, но когда-то нефть можно было собирать вручную.

Зарубежные путешественники описывали, как племена, жившие у берегов реки Ухты на севере Тимано-Печорского района, собирали нефть с поверхности реки. Чёрную жидкость применяли как смазку и для медицинских целей.

Спустя годы один из первых русских нефтедобытчиков Федор Прядунов построил на Ухте первую нефтяную вышку. Внешне это был четырёхугольный сруб, внутри которого помещали нефтяной ковш, который собирал нефть в специальный ушат. Нефть пытались добывать не только на Ухте, но и на юге России — первоначально из «копаней», с помощью ковшей и вёдер.

Нефть пытались добывать не только на Ухте, но и на юге России — первоначально из «копаней», с помощью ковшей и вёдер.

В начале 19 века российские чиновники оценили потенциал этой субстанции, поэтому пытались увеличить объёмы добычи.

Обустроить нефтяные промыслы на Кубани с помощью простейшей механизации попытался атаман Черноморского казачьего войска, генерал-майор Николай Завадовский, ту же задачу пытался решить царский чиновник обер-гиттенфервалтер Павел Фолледорф и другие.

В итоге к 1870-м годам широкое распространение получил способ добычи с помощью так называемого тартания, когда из пробуренной скважины нефть черпали с помощью длинного (до 17 м) сосуда цилиндрической формы — желонки.

Насос как шаг вперёд

Насосы для добычи нефти стали шагом вперёд, их начали применять в последней трети XIX века. Идея не черпать нефть, а качать принадлежит начальнику одной из российских горных частей, которые работали на Кавказе, инженеру Александру Иваницкому.

В 1865 году он изобрёл насос собственной конструкции и построил опытный образец. Но поскольку в то время у него не было эффективного фильтровального устройства, то насос быстро забивался песком и выходил из строя. Нефтепромышленники, заинтересованные в снижении себестоимости добычи и росте объёмов производства, были разочарованы первыми испытаниями.

Неудача Иваницкого не остановила развитие инженерной мысли. В 1886 году Владимир Шухов создал «шнуровой» насос, а в 1891 году представил инерционное поршневое устройство. В 1899 году свой скважинный насос явил миру Николай Соколовский. Последующие годы российские исследователи неоднократно возвращались к проблеме использования насосов.

Наиболее технически совершенным стало изобретение электроцентробежного погружного насоса для добычи нефти конструкции выпускника Петербургского лесного института Армаиса Арутюнова. В начале 20 века он создал в Екатеринославле фирму «Российское электрическое динамо компании Арутюнова», где наряду с электрификацией местных предприятий начал работу над проектом погружного насоса. Особенностью устройства было использование электричества.

Особенностью устройства было использование электричества.

Нефтепромышленники, которым различные технические новинки демонстрировали довольно часто, отнеслись к изобретениям довольно прохладно. Насосы показались им слишком ненадёжными.

В 1924 году первые советские наркомы обратили внимание на повышение эффективности нефтедобычи в США после доклада вернувшегося из командировки инженера Александра Серебровского. Американцы применяли плунжерный насос, который функционировал через колонну штанг, соединённую с установленным на поверхности силовым приводом.

Уже через год отечественные аналоги, правда с конструктивными изменениями, начали выпускать на заводе в Баку. Более совершенные редукторные станки-качалки с клиноременной и закрытой зубчатой передачей, глубинными насосами конструкции того же Арутюнова появились в СССР в начале 1950-х годов.

«Нужно признать, что ещё не создано другого более надёжного и простого в обслуживании оборудования», — констатирует Владислав Выдренков.

По его словам, конструкция станков-качалок не предъявляет особых требований к инструментальному хозяйству, все узлы оборудования взаимозаменяемы. Тем не менее, в условиях постоянного повышения добычи нефти на скважинах параметры работы глубинно-насосного оборудования изменяются, что сказывается на верхнем оборудовании и приводит к отказам станков-качалок.

Эксперт уверен, что простой даже одного станка-качалки влечёт ощутимые экономические потери, и для снижения отказов совершенствуются узлы станков-качалок (например, усиливаются крепления головок и траверс балансиров), ведётся работа с более надёжными поставщиками ТМЦ.

Ремонт или замена?

В процессе эксплуатации на элементы конструкции станка-качалки воздействует целый ряд негативных факторов.

В частности, это «низкие температуры, снег, дождь, ветер, некачественный монтаж, дефекты крепления составных частей металлоконструкций, удары зубчатой передачи в неисправных редукторах и удары штока об отложения в скважинном оборудовании, многократные циклические знакопеременные нагрузки», — перечисляют в своей работе «Оценка остаточного ресурса станка-качалки» молодые учёные Дмитрий Лосев, Александр Миронов, Александр Садилов, Сергей Хмелёв.

По их данным, все вышеперечисленные факторы в итоге приводят к постепенной деградации прочностных характеристик материала, накоплению усталостных повреждений и появлению развивающихся макроскопических трещин в наиболее нагруженных зонах металлоконструкций.

По данным Владислава Выдренкова, значительная часть (более 85%) станков-качалок отечественного и импортного производства предполагает срок эксплуатации около 14 лет, но средний возраст станков-качалок, которые сейчас используются в отрасли, уже превышает 25 лет.

Правда, надёжная эксплуатация существующего фонда станков обеспечивается благодаря планомерной работе высококвалифицированного персонала, своевременному обслуживанию и ремонту оборудования. Обновление фонда станков происходит как за счёт модернизации (в том числе, усиления конструкции привода ШГН и изменения технических характеристик), так и за счёт капитального ремонта.

«Как правило, модернизация оборудования включает в себя изготовление и замену новыми узлами более 80% металлоконструкции.

В связи с увеличением глубины подвески в скважине часто возникает потребность в станках-качалках большей грузоподъёмности. В данном направлении также ведётся совместная работа с заказчиком по подбору и предоставлению станков-качалок, в т. ч. собственной разработки и производства грузоподъёмностью 10 и 12 тонн.

Правильно установленный станок-качалка, верно подобранные параметры работы скважины, вовремя проведённое техническое обслуживание, а также экспертиза промышленной безопасности снижают риски поломки оборудования», — утверждает Владислав Выдренков.

По его мнению, все узлы оборудования ремонтопригодны, детали взаимозаменяемы.

«В случае выхода из строя производится замена узла и отправка его на ремонт в ремонтный цех с дальнейшим пополнением оборотного фонда запасных частей. В зависимости от типа узла оборудования применяются соответствующие технологии ремонта», — излагает существующую практику эксперт.

Главный инженер отмечает, что эксплуатационники с опаской приобретают новое, малораспространённое оборудование.

«Станки-качалки хорошо изучены, высоконадёжны, способны длительное время работать под открытым небом без присутствия людей.

Замену станков-качалок проводят в случае полного износа оборудования, при невозможности продлить срок эксплуатации по результатам экспертизы промышленной безопасности, при консервации скважины, а также в случае смены параметров работы скважины (например, замена насоса на другой типоразмер). При появлении посторонних шумов, нагреве подшипников следует остановить станок», — говорит Владислав Выдренков.

Действительно, оценить техническое состояние станка–качалки и принять решение о продлении срока службы — не столь простая задача, как может показаться.

По данным исследователей Лосева, Миронова, Садилова и Хмелёва, не редкость, когда в процессе эксплуатации станки-качалки перемещаются с одной скважины на другую, также «часто имеет место некачественный ремонт, отсутствует правильно заполненная эксплуатационная и ремонтная документация на отдельные узлы и станок-качалку в целом, что заставляет предположить возможность трещин в сварных швах и основном металле нагруженных узлов непосредственно через малый промежуток времени после проведения неразрушающего контроля».

Исходя из многолетнего опыта в обследовании станков-качалок, исследователи пришли к выводу, что наиболее часто ломаются такие узлы, как поворотная головка балансира, втулка поворотной головки балансира, сварные швы шатунов, пальцы кривошипов, подвесной подшипник траверсы, рама.

«Все вышеперечисленные, кроме рамы, части станка-качалки являются труднодоступными для осмотра и проведения неразрушающего контроля и требуют установки монтажных лесов и лестниц или применения специальных приспособлений для работы на высоте, производства работ в ограниченном пространстве, установки дополнительного (кроме естественного) освещения, различных дополнительных мероприятий, не предусмотренных в основном объёме обследования оборудования», — подчёркивают они.

Лучшее — враг хорошего

Идея усовершенствовать станки–качалки не покидает инженеров. Но кардинальные изменения существующих вариантов пока не вошли в практику. Это значит, что схема, ставшая основой механизма, оказалась очень удачной и не имеет существенных недостатков.

Главное ограничение на инновационные разработки, которые могли бы заменить станки-качалки, это надёжность в тяжелейших условиях эксплуатации. Если проанализировать любую отрасль машиностроения, то сложно найти механизм, который работал бы круглые сутки круглый год в различных климатических условиях при периодическом осмотре с интервалом до 3-4 суток. Новые разработки появляются регулярно, но по совокупности параметров, а именно — себестоимости добычи, надёжности и другим — найти полноценную альтернативу пока не удаётся.

Основное направление их развития должно заключаться в увеличении надёжности, облегчении обслуживания и снижении металлоёмкости в рамках существующих отработанных схем, отмечают нефтяники. Немалую роль в этом играет и высокая цена станка-качалки. Большей частью обновляются лишь отдельные узлы станков, устаревшие физически или морально.

Высокая производительность станков-качалок определяется ходом штока и его интенсивностью.

«Также следует учитывать эксплуатационные качества, такие, как ремонтопригодность, размеры, общую массу и сложность обслуживания.

В случае смены параметров работы глубинно-насосного оборудования необходимо своевременно подбирать и параметры верхнего привода — уравновешивание, изменение числа качаний, изменение длины хода штока. Всё это необходимо для того, чтобы подобрать оптимальные параметры и режимы работы насосного оборудования», — советует Владислав Выдренков.

Впрочем, добавляет он, в разное время производители уже пытались внести изменения в конструкцию станка-качалки с целью улучшения его работы, но со временем всё-таки остановились на стандартном его исполнении.

Несущие конструкции и балансиры первых станков-качалок в СССР делали из дерева, а не из металла, как в США. А электромотор станка работал при помощи плоского камня и открытой зубчатой передачи.

Текст: Яна Янушкевич

Как работает качалка нефти

В добыче нефти с большой глубины используется специальное насосное оборудование, которое называется станками-качалками. Привод этих аппаратов находится на поверхности земли, над эксплуатируемыми скважинами, а управление осуществляется оператором. Функцию добычи нефти в агрегатах выполняют специальные насосы плунжерного типа. Нефтяной станок-качалка является незаменимым аппаратом, без которого трудно и представить интенсивную разработку глубинных месторождений.

Привод этих аппаратов находится на поверхности земли, над эксплуатируемыми скважинами, а управление осуществляется оператором. Функцию добычи нефти в агрегатах выполняют специальные насосы плунжерного типа. Нефтяной станок-качалка является незаменимым аппаратом, без которого трудно и представить интенсивную разработку глубинных месторождений.

Назначение и работа станков-качалок

Чаще всего для освоения месторождения нефти применяются распространённые штанговые насосы с приводами. Эти агрегаты позволяют откачивать содержание скважин даже при большом, глубоком промерзании верхнего пласта земли. Станки – качалки с одноплечным балансиром относятся к оборудованию индивидуального вида и применяются для добычи нефти из-под земли в обычных и особых условиях.

Любая существующая инфраструктура добычи нефти нацелена на поднятие её с глубины на поверхность, а принцип работы станка-качалки со штанговым насосом напоминает действие медицинского шприца. Неотъемлемой частью любого станка-качалки является колонна, которую составляют компрессионные трубы. По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

По этим трубам происходит подъём на поверхность и подача в резервуары нефти.

Если рассмотреть технологию организации добычи нефти, то весь процесс от начала до конца действий можно разделить на отдельные этапы:

- бурение скважин;

- установка трубных колонн;

- обсадка колонн;

- установка качалок и пуск их в работу.

Глубина бурения обычно достигает нескольких километров, но наиболее часто встречающиеся горизонты залегания нефти – это примерно 1500 метров под поверхностью и более. Иные скважины в глубину достигают и 4000 метров, но это уже колонны-рекордсмены нефтедобычи. Основой нефтедобывающей инфраструктуры являются колонны, собираемые из обсадных труб и активная часть каждого отдельного станка – его насос.

Чтобы понять принцип действия плунжерного насоса станка-качалки, нужно разобраться в роли и назначении отдельного станка в структуре всей трубопроводной сети добывающего комплекса. Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Устройство качалки

При изучении устройства станка-качалки необходимо начать с установочной базы. База – это то, из чего состоит основа аппарата. Монтаж станка производится на заранее подготовленную бетонную основу, фундамент. Здесь же расположена платформа и её стойка вместе со станцией управления, в которой находится кабина оператора.

После того, как все организационные работы по установке платформы завершены, на неё навешивается массивный балансир, который уравновешивает специальную головку с канатным подвесом. Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Через кривошип с шатуном электродвигатель воздействует на балансир, благодаря чему вращение вала двигателя преобразуется в цикличное поступательное движение элементов глубинного насоса.

Пункт управления станком-качалкой изготавливается в коробчатом виде, он содержит всё необходимое электротехническое оборудование комплекса. В станции, в непосредственной близости от управляющего реле, расположен и механический тормоз ручного типа.

Виды станков

Семейство нефтяных качалок представлено на отечественном рынке оборудования большим количеством модификаций. У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

Альтернативой классическим станкам являются такие типы станков-качалок, как гидравлические штанговые насосы, закрепляемые на фланце арматуры скважины в самом верху. Штанговые насосы имеют то преимущество перед станками классического типа, что они не требуют при своей установки сооружения мощного фундамента. Особенно важно это свойство штанговых насосов для случаев разработки месторождений в вечной мерзлоте, где заливка любого качественного фундамента сопряжена с большими трудностями. Свайная же установка классических станков не оправдана по экономическим соображениям.

Другой особенностью гидравлических насосов является возможность плавно, бесступенчато регулировать длину обсадной колонны. Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Основные характеристики качалок

Чтобы выбрать более подходящие станки для разработки месторождения нефти, нужно сделать анализ широкого спектра эксплуатационных и технических характеристик всех видов этого оборудования.

При оценке важнейших характеристик станка-качалки обязательно учитывают:

- рабочую штоковую нагрузку;

- максимальный ход плунжера;

- габариты редуктора;

- величину крутящего момента выходного вала;

- частоту качаний.

Определяющим параметром станка является мощность его электродвигателя. На установках классического типа для работы насосных станций достаточна мощность электродвигателя в 25 кВт. Но следует ещё учитывать тип используемых ремней для передачи вращения от двигателя на редуктор, диаметры шкивов ремённой передачи и конструкцию механизма торможения.

Даже если все эксплуатационные параметры рассматриваемого станка устраивают покупателя, ему следует ещё учесть и габариты оборудования. Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Обычно масса станка не превышает 10 т, а его габариты по длине и ширине составляют 7Х2,5 м.

Отдельные модели станков

Специалисту, занимающемуся заказами оборудования для нефтедобычи, необходимо хорошо ознакомиться с отдельными его моделями и их главными характеристиками. Несмотря на то, что каждый такой аппарат рассчитан на долгие годы работы, уже существующие промыслы время от времени производят модернизацию оборудования, закупая более современные его виды. Рассмотрим некоторые модели станков-качалок, сравнивая их характеристики и особенности.

Качалки СК

Распространённая в нефтедобывающей отрасли станок- качалка СК представляет собой скважинный насос с отдельным приводом. Насос при работе опускается в обсадную трубу скважины, и с ним соединён специальный шток привода. Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Как и в других классических вариантах добывающего насосного оборудования, вращение электродвигателя станка преобразуется с помощью кривошипа в поступательное движение штанговой колонны. Два исполнения станков-качалок СК изготавливаются со своим отдельным количеством типоразмеров. Аппараты СК имеют семь типоразмеров, а СКД – шесть.

Главные отличия станков-качалок СКД от СК заключаются в следующем:

- несимметричность кинематической преобразовательной схемы и более высокое преобразующее кинематическое соотношение;

- уменьшенные габаритные размеры;

- расположение редуктора прямо на станочной раме.

В установках СК используются трёхфазные электрические двигатели асинхронного типа с влагостойким исполнением в искробезопасном корпусе. В зависимости от модификации станка в нём могут применяться двигатели мощностью от 4 до 40 кВт.

Механизм тормоза станка включает в себя две колодки, правую и левую, он предназначен для фиксирования станка в нужном положении в момент его остановки.

Качалки СКДР

Более усовершенствованная модель семейства СК – станок-качалка СКДР. Аппарат развивает тяговое усилие в 60 кН при длине штока от 1,2 до 3 м. Редуктор, используемый в аппарате, имеет типоразмер Ц2НШ-450-28 или Ц3НШ-450-28.

Станки СКДР используются для откачки нефти из скважины со штоковой нагрузкой до 80 000 Н. Они разработаны с учётом последних достижений отечественного и зарубежного машиностроения. Главные элементы кинематики станков изготовлены с учётом всех требований ГОСТов на нефтедобывающее оборудование.

Частота качаний установки СКДР регулируется в диапазоне от 1,7 до 11,8 в мин и зависит от передаточного числа установленного редуктора на раме станка. Мощность двигателя качалки может составлять от 5,5 до 22 кВт в зависимости от передаточного числа редуктора.

Общая масса агрегата СКДР составляет 13 100 кг, а его габариты равны 7200х6350х 3100 мм.

Качалки ПШГН

Приводная часть глубинного нефтяного насоса шагового типа или станок-качалка ПШГН через систему штанг передаёт движение головки на насосный плунжер, расположенный глубоко в обсадной трубе скважины. Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

По производительности качалка ПШГН может регулироваться путём увеличения или уменьшения числа качаний в минуту, амплитуды этих качаний и размеров насосного плунжера. Чтобы произвести регулировку длины хода штока, необходимо выполнить перестановку пальцев кривошипно-шатунного механизма в другие отверстия.

Как и все предыдущие нефтяные качалки, разновидность ПШГН не является отдельным их видом, а представляет собой разновидность главного механизма установки для добычи нефти.

Обслуживание нефтяных качалок

Специальный персонал нефтедобывающего предприятия выполняет обслуживание станка-качалки. Для удобства его работы конструкторами предусмотрены различные вспомогательные устройства и механизмы. При обслуживании балансира с траверсой и кривошипа на установке устроена специальная площадка, снабжённая системами привода. Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Вся кинематика системы привода нефтедобывающей качалки сконструирована для того, чтобы головка станка и кривошип совершала движение в оптимальном ритме и этот режим можно бы было легко перенастраивать.

Функции операторов станков и обслуживающего персонала необходимо разделять. Технический персонал занимается обслуживанием нефтяных насосов во время их интенсивной эксплуатации, в их обязанности входит слежение за рабочими показателями всех механизмов станции и техническое обслуживание насосного оборудования. В случае необходимости они производят и ремонт станков-качалок. Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок.

В функции же операторов установок входят обязанности по регулированию самого процесса выкачки нефтяных ресурсов из глубины месторождения, по установке оптимальных режимов работы станка на каждом периоде освоения запасов углеводородов.

Заключение

Промышленные предприятия, изготавливающие станки-качалки, непрерывно совершенствуют своё нефтедобывающее оборудование. Но кардинальных вариантов переделок существующих станков в ближайшее время не предвидится. Это говорит о том, что классическая схема, заложенная в станки много лет назад, оказалась очень удачной и не имеет существенных недостатков.

К тому же оборудование нефтегазовых добывающих комплексов долговечно, его замены происходят очень редко и неохотно со стороны учредителей крупных компаний. Немалую роль в этом играет и высокая цена станка-качалки. Большей частью обновляются лишь отдельные узлы станков, устаревшие физически или морально.

Постепенно весь парк станков-качалок уступает свои позиции в пользу нового вида оборудования – гидравлических аппаратов. Это способствует оптимизации рабочего процесса добычи нефти, усовершенствованию всей инфраструктуры существующих и строящихся комплексов. Эксплуатационные затраты при этом снижаются без снижения качества добываемой нефти.

Стано́к-кача́лка — тип наземных приводов скважинных штанговых насосов (ШСН) при эксплуатации нефтяных скважин. Операторы по добыче нефти и газа определяют этот привод как «индивидуальный механический привод штангового насоса», просторечное название: «качалка».

Станок-качалка является важным элементом нефтегазового оборудования и используется для механического привода к нефтяным скважинным штанговым (плунжерным) насосам. Конструкция станка-качалки представляет собой балансирный привод штанговых насосов, состоящий из редуктора и сдвоенного четырёхзвенного шарнирного механизма.

Около 2/3 всех добывающих скважин в мире используют штанговые насосы, и на многих из них в качестве привода установлены станки-качалки. [1] По этой причине станок-качалка является своеобразным символом нефтедобычи — его стилизованное изображение можно встретить в логотипах компаний, периодических изданий, выставок, форумов, конференций, связанных с нефтегазовой тематикой.

Содержание

Изготовители [ править | править код ]

До 1991 главным заводом по выпуску и проектированию станков-качалок в СССР являлся АзИНМАШ г. Баку. В последние годы станки-качалки начали производить и российские заводы.

В России изготавливаются станки-качалки 13 типоразмеров по ГОСТ 5866-76. Изготовителями станков-качалок в России является ЗАО «ЭЛКАМ-Нефтемаш» (г. Пермь), АО «Ижнефтемаш» (г. Ижевск), ОАО «Уралтрансмаш» (г. Екатеринбург), ЗАО «Нефтепром-Сервис» (г. Ижевск), ОАО «Редуктор» (г. Ижевск).

Изготовители за рубежом: «Вулкан» (г. Бухарест, Румыния), «Lufkin» (США), Ирон-МЭН (Китай).

Конструкция [ править | править код ]

Станок-качалка устанавливается на специально подготовленном фундаменте (обычно бетонном), на котором устанавливаются: платформа, стойка, станция управления.

После первичного монтажа на стойку помещается балансир, который уравновешивают так называемой головкой балансира. К ней же крепится канатная подвеска (последняя соединяет балансир с полированным сальниковым штоком).

На платформу устанавливаются редуктор и электродвигатель. Иногда электродвигатель расположен под платформой. Последний вариант имеет повышенную опасность, поэтому встречается редко. Электродвигатель соединяется с маслонаполненным понижающим редуктором через клиноремённую передачу. Редуктор же, в свою очередь, соединяется с балансиром через кривошипно-шатунный механизм. Этот механизм преобразует вращательное движение вала редуктора в возвратно-поступательное движение балансира.

Станция управления представляет собой шкаф, в котором расположена электроаппаратура. Вблизи станции управления (или прямо на ней) выведен ручной тормоз станка-качалки. На самой станции управления расположен ключ (для замыкания электросети) и амперметр. Последний — очень важный элемент, особенно в работе оператора добычи нефти и газа. Нулевая отметка у амперметра поставлена в середину шкалы, а стрелка-указатель движется то в отрицательную, то в положительную область. Именно по отклонению влево-вправо оператор определяет нагрузку на станок — отклонения в обе стороны должны быть примерно равными. Если же условие равенства не выполняется, значит, станок работает вхолостую.

Типовая конструкция [ править | править код ]

По виду выполнения балансира станки-качалки подразделяются на станки-качалки с двуплечим балансиром и станки-качалки с одноплечим балансиром.

Ограничения [ править | править код ]

Штанговые насосы с наземным приводом могут использоваться для неглубоких вертикальных скважин и наклонных скважин с незначительным отклонением от вертикали, в диапазоне подач от 1 до 50 м 3 /сут (в некоторых случаях подача может достигать 200 м 3 /сут). Типичные глубины — от 30 метров до 1,5 км, максимальные глубины — 2,5 км. [2] . Есть сведения о применении штанговых насосов с наземным приводом в скважинах с глубинами до 5 км. [3]

Станки-качалки не используются на оффшорных скважинах. [1]

Нефтяной насос – один из наиболее сложных типов оборудования в нефтяной промышленности в отношении эксплуатации и ремонта. Как известно, нормальное функционирование оборудования зависит не только от правильного выбора устройства, но и от выполнения правил эксплуатации и условий работы.

Агрегаты для нефтегазовой промышленности могут перекачивать нефть, нефтепродукты, воду, щелочи, сниженные газы, кислоты и функционируют в больших диапазонах напора, температуры и производительности.

1 Какие бывают нефтяные насосы?

Насосы для нефтяной промышленности должны обладать высокой мощностью, ведь перекачиваемый материал устройство должно добывать из значительной глубины нефтяной скважины. На характеристики скважин влияет тип энергии, который используется насосом для нефти. Поэтому, устанавливают определенный тип привода в механизме, в зависимости от условий эксплуатации.

Насосы для нефтепродуктов оборудуют следующими типами приводов:

- гидравлический;

- электрический;

- механический;

- пневматический;

- термический.

Нефтяные скважинные насосы

Электронасос с электрическим приводом, при наличии электроэнергии, самый удобный и может дать больший диапазон характеристик в тот момент, когда происходит откачка нефти.

Когда же электросеть недоступна, насосы для перекачки нефти оснащают газотурбинными двигателями, или двигателями внутреннего сгорания. На центробежные насосы устанавливают пневматические приводы в случаях, когда можно использовать в качестве питания энергию высокого давления (природный газ), либо энергию газа попутного, что весьма поднимает уровень рентабельности насоса для перекачки нефтепродуктов.

к меню ↑

1.1 Виды насосов

Насосное оборудование делится на два основных типа: винтовые и центробежные.

к меню ↑

1.2 Винтовые

Винтовые насосы для добычи нефти могут работать в более сложных условиях, чем центробежные. Так как винтовые устройства перекачивают рабочую среду без контакта винтов, они могут работать с загрязненными жидкостями (пульпа, сырая нефть и т.д.), а еще с жидкостью с высокой плотностью.

Вертикальный нефтяной винтовой полупогружной насос

Винтовой самовсасывающий агрегат бывает в двух исполнениях: одновинтовым и двухвинтовым. Двухвинтовой прибор хорошо справляется с вязкими материалами температурой от -60 до +450˚С.

к меню ↑

1.3 Центробежные

Нефтяные центробежные насосы бывают следующих видов:

- консольные устройства, которые оснащены жесткой или упругой муфтой;

- двухопорные механизмы, что разделяются на: одноступенчатые, двухступенчатые и многоступенчатые;

- вертикальные полупогружные.

Насосные приборы также разделяют по уровню температуры перекачиваемой среды:

- t 80˚С – полупогружные, магистральные многоступенчатые устройства, которые имеют рабочее колесо одностороннего входа;

- t 200˚С – консольные и горизонтальные многоступенчатые чугунные агрегаты;

- t 400˚С – консольные стальные механизмы, которые оборудованы рабочим колесом одностороннего или двустороннего действия.

Зависимо от температуры перекачиваемой жидкости, насосное оборудование оснащают уплотнителями: одинарные для t не более 200˚С, двойные торцевые для t не более 400˚С.

Нефтяные приборы также разделяют по области применения: для добычи и перемещения нефти и те, которые применяют в процессе подготовки и переработки нефтепродукта.

Центробежный нефтяной насос

К первой группе относят механизмы, которые подают жидкость на групповое замерное оборудование, на центральный пункт сбора, а еще устройства, которые перекачивают нефть внутри помещения (производство нефтепродуктов — нефтеперерабатывающий завод). Во вторую группу входят устройства для подачи нефти в центрифуги, теплообменники, сепараторы.

к меню ↑

1.4 Погружной агрегат для нефтепродуктов

Погружные нефтяные устройства разделяют на следующие виды, в зависимости от способа работы силовой установки:

- Бесштанговые, когда силовая установка находится внутри прибора и заставляет работать механизм, отвечающий за извлечение жидкости на поверхность.

- Штанговые насосы — механизм, что выталкивает рабочую среду на поверхность при помощи электромотора, который находится наверху, в движение такой механизм приводит штанга. Штанговые глубинные агрегаты применяют, в основном, как механизм, добывающий нефть или минералы.

Скважинный механизм для перекачки нефти отличается от водяного техническими характеристиками и мощностью добычи ископаемого на поверхность:

- у нефти немалая плотность, поэтому увеличивается давление на лопасти;

- вязкость жидкости имеет большое сопротивление, поэтому используют, в основном, штанговые механизмы;

- нефть добывают с помощью сложной системы с несколькими нагнетательными агрегатами;

- приводы штангового прибора обеспечивают внутренние механизмы передачей вращательной энергии, которые выталкивают жидкость наверх;

- такой привод называют «станок качалка», именно он является основным инструментом для добывания нефти;

- устанавливается качалка на подготовленный фундамент и состоит из таких частей: стойка, платформа и станция управления.

2 Нефтяная качалка

Добыча нефти происходит при помощи глубинных механизмов, основой которых является станок-качалка. Это один из видов наземного приводного устройства, управляют которым операторы при эксплуатации скважин.

Схема работы нефтяной качалки

Самый распространенный привод штангового агрегата используют для свайной разработки месторождений. При помощи такого устройства можно добывать нефтепродукты в условиях вечной мерзлоты. Пользуются популярностью нефтяной и газовый механизмы в виде станков-качалок с одноплечными балансирами. Такое оборудование применяют в качестве индивидуального привода в условиях добычи нефти.

Принцип работы агрегата сравним с функцией шприца, которая обеспечивается штанговым прибором. Качалку оснащают колоннами из компрессионных труб, по которым осуществляется добывание и передача нефтяной жидкости.

Одной из важных характеристик станка-качалки является мощность двигателя. Типовый нефтяной агрегат делает свою работу при условии подачи усилия в 25 кВт. Более расширенный анализ характеристик предусматривает учет вида ремня, особенности тормозной системы и диаметр шкивов.

При выборе устройства, стоит обратить внимание и на габаритные размеры, которые играют важную роль при установке определенного станка в конкретных условиях. Типовый насос может обладать длиной в 7 м, а шириной – до 2,5 м, при этом вес механизма обычно больше 10 кг.

к меню ↑

2.1 Струйные модели для добычи нефти

Струйные устройства используют для всасывания, нагнетания жидких материалов, для охлаждения или нагревания с помощью смешивания с другими жидкостями, газами или парами.

Струйный насос для добычи нефти

Такие механизмы относятся к динамическим насосам трения, у которых нет вращающихся частей, а поток жидкости перемещается за счет трения, которое появляется между ним и рабочим потоком жидкости. Рабочая жидкость подводится к устройству снаружи и обязана иметь достаточно энергии, чтобы обеспечить перекачку нефти с необходимыми параметрами.

Струйный агрегат соединяют с насосно-компрессорным трубопроводом и вместе с генератором, спецфильтром и паркером опускают в необходимое место (заданная глубина скважины). Нефть под давлением перекачивается по НКТ.

С помощью каналов в спецмуфте и кольцевого зазора между корпусом и внутренней частью инжектора нефть оказывается в окнах делителя. Часть потока рабочей среды направляется через сопло в камеру смешения, взаимодействуя с пассивной нефтью приемной камеры.

к меню ↑

Гидропривод штангового глубинного насоса – Интеллектуальный дом

Система управления гидравлическим приводом штангового глубинного насоса

Заказчик: ОАО «Оренбургнефть»

Объект: Добывающие скважины Пронькинского месторождения ЦДНГ№1 ОАО «Оренбургнефть»

Описание технологического объекта

Применение штанговых глубинных насосов является основным методом при механизированной добыче нефти на месторождениях с высокой степенью выработки. При этом возвратно-поступательное вертикальное движение насоса в призабойной зоне скважины осуществляется через колонну штанг наземным приводным механизмом, наиболее распространенными типами которого на сегодняшний день являются балансирные станки-качалки, качалки с цепным приводом, а также гидравлический привод.

Гидравлический привод штангового насоса представляет собой гидроцилиндр, соединенный с устьевым штоком скважинного насоса, и гидростанцию с интеллектуальной системой управления, которая управляет подачей гидравлического масла под давлением в рабочую полость гидроцилиндра для приведения в движение колонны штанг. Конструкция гидропривода с интеллектуальной системой управления позволяет операторам-технологам устанавливать оптимальную производительность ШГН в широком диапазоне регулировок (длина хода цилиндра, количество качаний в минуту), тем самым обеспечивая высокий дебит нефти со скважины.

Требования к системе автоматизации

В настоящее время к станциям управления ШГН предъявляются достаточно широкие функциональные требования:

- Обеспечение автоматического пуска ШГН с выходом на заданный рабочий режим.

- Возможность плавной регулировки производительности ШГН (числа качаний в минуту).

- Снятие и анализ динамограмм (диаграмма нагрузки на штоке колонны штанг). Возможность их архивирования с заданной периодичностью.

- Обеспечение удаленного доступа к параметрам станции управления из центральной диспетчерской НГДУ.

- Ведение локальных архивов событий и нештатных ситуаций.

- Контроль и защита оборудования ШГН при обнаружении предаварийных ситуаций.

Структура и характеристики системы автоматизации

Система управления гидропривода ШГН состоит из шкафа управления с контроллером, сенсорной панелью оператора и преобразователем частоты с коммутационной аппаратурой.

Сигналы от контрольно-измерительных приборов, установленных на гидроцилиндре и маслостанции, поступают в программируемый логический контроллер FX3G, который на основании обработанных данных производит расчет, регистрацию и архивирование параметров работы установки, отрабатывает алгоритмы защитных блокировок, выполняет построение и архивирование динамограммы. Достижение требуемой производительности ШГН (количество качаний в минуту) осуществляется путем плавного регулирования оборотами асинхронного двигателя главного маслонасоса при помощи преобразователя частоты серии FR-A741-55кВт. Шкаф управления оснащен сенсорной панелью оператора серии GT14, при помощи которой возможно по месту осуществлять контроль за работой установки, просматривать динамограммы, снимать на USB-накопитель архивные данные. Система управления имеет возможность передачи данных по протоколу Modbus в АСУТП нефтепромысла.

Основные функции системы управления:

- Обеспечение требуемого количества качаний в минуту путем плавной регулировки производительности насоса гидросистемы при помощи преобразователя частоты.

- Построение, отображение и архивирование динамограмм по показаниям датчика давления масла и сигналов от концевиков гидроцилиндра.

- Расчет и архивирование основных технологических параметров работы скважины (расчетный дебит, кол-во качаний, моточасов).

- Управление работой системы подогрева масла при необходимости работы при низкой температуре окружающей среды.

- Обеспечение защитных блокировок для предотвращения заклинивания колонны штанг, от превышения пороговых значений в гидросистеме.

- Передача информации в систему диспетчеризации нефтепромысла.

Отличительные особенности

Исходя из конструкции гидропривода ШГН, во время цикла опускания штока гидроцилиндра под действием сил тяжести, действующих на колонну штанг, электродвигатель главного насоса гидросистемы переходит в генераторный режим и начинает возвращать электроэнергию в преобразователь частоты. Благодаря тому, что в системе управления используется преобразователь частоты серии FR-A741 со встроенным звеном рекуперации, данная электроэнергия возвращается обратно в сеть и перераспределяется на другие потребители. При этом отпадает необходимость рассеивать электроэнергию на тормозных резисторах, а эффект энергосбережения может достигать до 40 %.

Эффект от внедрения системы

Благодаря внедрению системы управления гидроприводом на базе контроллера FX3G, разработанной компанией ООО «Интеллектуальный дом», специалисты заказчика получили возможность эксплуатировать фонд скважин в оптимальном с технологической точки зрения режиме. При этом регулировка числа качаний в минуту осуществляется оперативно как по месту через сенсорную панель оператора, так и удаленно через систему диспетчеризации. Применение рекуперативного преобразователя частоты FR-A741 в системе управления гидросистемой позволило получить эффект по энергосбережению до 40 % по сравнению с обычными балансирными станками-качалками, работающими в периодическом режиме эксплуатации.

Принцип работы нефтяных насосов

Приобретение насосов для нефтедобычи предполагает предварительный выбор данных агрегатов, которые, как позже выясняется, имеют отличия не только от прочего назначения насосов. По своей сути, для добычи данного ресурса нефтяные насосы существуют в двух функциональных различий:

- Штанговые насосы, использующие в качестве приводного действующего механизма станок-качалку;

- Бесштанговые насосы.

Второй вид предполагает добычу в больших объёмах, используя лопастный центробежный механизм. Это обеспечивает создание высокого напора при заданной для определённых габаритов и мощности агрегата определённой подачи жидкости. В зависимости от вязкости, примесей, глубины скважины и эксплуатационных особенностей, применяются насосы:

- Плунжерно-диафрагменные. Опускаются непосредственно в жидкость и путём всасывания передают откачиваемые пласты нефти по каналу на поверхность. Это позволяет использовать минимального диаметра обсадные трубы.

- Центробежные и горизонтальные двухстороннего входа. Перекачивают без погружения привода за счёт находящегося в блоке каналов вентиля, перебрасывающего нефть по патрубкам до места назначения. Вращение лопастей выполняется по подведённым с отдельно расположенного электродвигателя, не имеющего контакта с рабочим материалом.

- Погружной винтовой. Способен перекачивать нефть большой вязкости. Опускается в скважину вместе с погружным электродвигателем на компрессорных трубах.

Самое главное действие погружных центробежных насосов выполняется за счёт самого взаимодействия перекачиваемых жидкостей и вращающихся вместе с рабочим колесом лопаток. Возникающая здесь центробежная сила поднимает попавшую к лопастям жидкость и задаёт место для заполнения новой. При этом передаваемая принудительно от одного колеса к другому нефть создаёт давление, вызванное скоростной энергией, что и выбрасывает её к внешнему выходу.

Отличительные особенности перед насосами других видов

Покупаемые насосы в Москве для добычи нефти своими принципами работы достаточно сходны со многими масляными или водными агрегатами по действиям. Среди отличий, в первую очередь можно отнести умение работать в особого рода условиях с перекачиванием тяжёлых по уровню вязкости веществ. Кроме того, есть и прочие отличия:

- отсутствие фильтров, так как для каждого рода примесей имеются свои конструкции насосов;

- более высокие мощности;

- повышенная износостойкость;

- конструктивные особенности, например, в строении рабочих транспортировочных колёс для перехватывания и выталкивания жидкостей;

- двигатели имеют прочный антикоррозийный металлический слой, защищающий так же от перегрева;

- содержат специальные прокладки во внутренней части барабана (погружные центробежные) для защиты от плавления.

Можно ли использовать насосы для нефти для других веществ?

По мощности, нефтяные насосы могут дублировать насосы воды скважинного и прочих типов. Но, использование первых в качестве вторых, может быть затруднено некоторыми факторами:

- приспособленность нефтяных насосов под густые консистенции будет гнать прочие жидкости неравномерно и несопоставимо по напору;

- использование для прогона воды может повлечь быструю эрозию внутренних и внешних поверхностей;

- применение как насос масляный возможно только при подаче на большие охладительные системы, но использование таковых из-за высокой потери энергоресурсов не практикуется;

- в качестве дренажных может использоваться только для заиленных жидкостей без крупных включений, при условии высокой густоты. Например, это может помочь переправить выброшенные в водную среду мазутные и подобные субстанции за пределы водоёма. Выполнение таких действий назначается на насосы, поддерживающие включение воды в рабочую среду до 70%. При этом, рекомендуется использовать выполненные и установленные внешне фильтры для защиты от крупных включений органического и неорганического рода происхождения.

Широкое изобилие в электротехническом магазине ЭНЕРГОПУСК различных насосов, а так же моделей, подходящих под любой процесс работы с подачей или перенаправлением тока жидкостей позволяет подобрать максимально допустимый по требованиям агрегат для хозяйственных, бытовых, промышленных и прочих условий.

Насосы для нефти Остались вопросы?

Специалисты ЭНЕРГОПУСК ответят на Ваши вопросы:

8-800-700-11-54 (8-18, Пн-Вт)

Выполнение отдельных операций при подготовке к ремонту скважин | Уровень (подуровень) квалификации | ||||

Происхождение трудовой функции | Заимствовано из оригинала | ||||

Код оригинала | Регистрационный номер профессионального стандарта | ||||

Трудовые действия | Выполнение работ при установке передвижных подъемных сооружений (вышки, мачты) и агрегатов для ремонта скважин | ||||

Откидывание и закидывание головки балансира станка-качалки | |||||

Погрузка, перемещение и разгрузка труб и штанг | |||||

Сортировка и укладка труб и штанг | |||||

Подготовка труб и штанг к спуску в скважину | |||||

Проверка состояния кронблока | |||||

Выполнение работ по оснастке и переоснастке талевой системы | |||||

Подвеска и снятие талевого блока, крюка | |||||

Установка индикатора веса | |||||

Проверка якорей для крепления оттяжек | |||||

Смена оттяжных роликов, роликов кронблока, оттяжек | |||||

Навинчивание и отвинчивание муфт, колец и ниппелей | |||||

Проверка исправности грузоподъемных механизмов и приспособлений | |||||

Выполнение подготовительных технологических операций по указаниям оператора более высокого разряда | |||||

Определение уровня загазованности воздуха рабочей зоны с применением переносных измерительных приборов | |||||

Выполнение подготовительных работ к процессу обработки призабойной зоны пласта | |||||

Выполнение работ при замещении скважинной жидкости | |||||

Выполнение работ по проверке и центровке мачты подъемного агрегата для ремонта скважин | |||||

Необходимые умения | Применять грузоподъемные механизмы при погрузочно-разгрузочных работах | ||||

Осуществлять откидывание и закидывание головки балансира станка-качалки | |||||

Осуществлять замену талевого каната | |||||

Осуществлять подвеску и снятие талевого блока, крюка | |||||

Устанавливать индикатор веса | |||||

Проверять якоря для крепления оттяжек | |||||

Проверять состояние кронблока | |||||

Осуществлять смену оттяжных роликов, роликов кронблока, оттяжек | |||||

Осуществлять навинчивание и отвинчивание муфт, колец и ниппелей | |||||

Осуществлять сортировку и укладку труб и штанг | |||||

Контролировать линейные размеры и качество резьбы и муфт труб и штанг | |||||

Отбирать пробы газовоздушной среды на загазованность рабочей зоны | |||||

Использовать средства радио- и телефонной связи | |||||

Проверять исправность средств радио- и телефонной связи | |||||

Применять средства индивидуальной и коллективной защиты | |||||

Необходимые знания | Назначение, устройство и правила эксплуатации станка-качалки | ||||

Порядок выполнения работ по погрузке и разгрузке труб и штанг | |||||

Правила установки якорей | |||||

Виды оснастки талевой системы | |||||

Назначение, устройство и правила эксплуатации талевой системы и ее элементов | |||||

Устройство и принцип действия индикатора веса | |||||

Правила отбора проб газовоздушной среды | |||||

Устройство и руководство по эксплуатации газоанализаторов | |||||

Виды грузозахватных приспособлений | |||||

Правила эксплуатации грузоподъемных механизмов | |||||

Правила транспортировки грузов | |||||

Правила строповки грузов | |||||

Приемы погрузки и разгрузки труб и штанг | |||||

Правила безопасного выполнения погрузочно-разгрузочных работ | |||||

Виды капитального и текущего (подземного) ремонта скважин | |||||

Физико-химические и биологические свойства реагентов, растворов, жидкостей | |||||

Инструкции по применению средств радио- и телефонной связи | |||||

Требования охраны труда, промышленной, пожарной и экологической безопасности | |||||

Порядок применения средств индивидуальной и коллективной защиты | |||||

Другие характеристики |

Лавров назвал позитивный фактор для рынка нефти

МОСКВА, 13 апр — ПРАЙМ. Снятие санкций с Ирана позитивно бы повлияло на нефтяной рынок, заявил глава МИД РФ Сергей Лавров по итогам переговоров с иранским коллегой Мохаммадом Джавадом Зарифом.

Стоимость нефти растет на данных по экспорту и импорту Китая

“Что касается влияния позитивного, мы надеемся, исхода венских переговоров на нефтяной рынок, когда в случае санкций на рынке появится больше иранской нефти, и вопроса о том, как это повлияет на усилия в рамках ОПЕК+, я отвечу принципиальным образом. Конечно, политика должна опираться на экономику, и политика должна помогать решать экономические задачи той или иной страны, но исключительно законными методами, на основе международного права, на основе норм и принципов Всемирной торговой организации и принципов свободы торговли”, — сказал Лавров.

“Когда же выстраивается политика по достижению экономических выгод путём односторонних незаконных санкций и в прямое нарушение резолюции Совета безопасности и в нарушение норм и принципов ВТО, то такую политику мы категорически осуждаем, экономические выгоды не могут достигаться незаконными методами”, — добавил он.

Заседание совместной комиссии по СВПД прошло в очном формате на уровне политических директоров на минувшей неделе в Вене, непрямые переговоры с Ираном возобновятся в середине начавшейся недели.

Китай в начале года нарастил импорт нефти и газа

Заключенный в 2015 году “шестеркой” (Великобритания, Германия, Китай, Россия, США, Франция) и Ираном Совместный всеобъемлющий план действий, предполагающий снятие санкций в обмен на ограничение ядерной программы Ирана как гарант неполучения Тегераном ядерного оружия, не просуществовал и трех лет: в мае 2018 года президент США Дональд Трамп принял решение об одностороннем выходе и восстановлении жестких санкций против Тегерана.

Иран в 2019 году — ровно через год после выхода США из сделки — заявил о поэтапном сокращении своих обязательств в рамках соглашения, отказавшись от ограничений в ядерных исследованиях, центрифугах, уровне обогащения урана. В конце 2020 года в Иране приняли закон “Стратегическая мера по отмене санкций”, предполагающий активизацию ядерной деятельности с целью добиться отмены санкций против страны. В соответствии с законом иранские ядерщики уже довели обогащение урана до уровня 20% (ядерная сделка предполагает обогащение на уровне 3,67%), а также ограничили с 23 февраля инспекционные возможности МАГАТЭ. Закон предполагает задействование более мощных центрифуг.

2.Применённое оборудование

Насосный способ эксплуатации скважин предусматривает использование штанговых скважинных насосов.

Штанговые насосные установки (ШНУ) предназначены для подъема жидкости из скважины на поверхность.

На долю штангового насосного способа эксплуатации в нашей стране приходится около 70% действующего фонда скважин, которые обеспечивают до 30% общего объема добычи нефти.

В зависимости от глубины залегания продуктивного пласта и коэффициента продуктивности скважин подача штанговых насосных установок меняется от нескольких десятков килограммов до 200 т и более в сутки. На отдельных скважинах глубина подвески насоса достигает 3000 м.

При насосном способе эксплуатации на определенную глубину спускают насосы, приводимые в действие за счет энергии, передаваемой различными способами. На большинстве нефтедобывающих предприятий мира получили распространение штанговые насосы.

Для подъема нефти штанговыми насосами (рис. 2.1) в скважину опускают трубы, внутри которых находятся цилиндр и всасывающий клапан 1. В цилиндре перемещается вверх и вниз плунжер с нагнетательным клапаном 2.

При движении плунжера вверх нагнетательный клапан закрыт, потому что на него давит жидкость, находящаяся в насосных трубах, а всасывающий клапан открыт. При движении плунжера вниз нижний всасывающий клапан закрывается, а верхний нагнетательный клапан открывается. Жидкость из цилиндра переходит в пространство над плунжером. Постепенно поднимаясь, нефть выходит на поверхность.

Возвратно-поступательное движение передается плунжеру от балансира 6 станка-качалки, с которым плунжер соединен системой стальных насосных штанг. Производительность штанговых глубинных насосов при глубине скважины 200-400 м достигает 500 м3 в сутки, а при глубине до 3200 м составляет не более 20 м3 в сутки.

Станок-качалка предназначен для привода в действие глубинно-насосной установки. Он преобразует вращательное движение вала двигателя в вертикальное возвратно-поступательное движение точки подвеса штанг, т.е. всей колонны штанг и плунжера глубинного насоса.

Усовершенствования установок сопровождается увеличением числа конструкций, в которых используется объемный гидропривод, что обусловлено его невысокой энергоемкостью и простотой преобразования вращательного движения высокооборотного двигателя в медленный возвратно-поступательное движение точки подвеса штанг.

Гидравлический привод, обладая, с одной стороны, высоким к.п.д., позволяет достаточно просто регулировать отдельные параметры цикла двойного хода штанг, например: менять ускорение точки подвеса штанг независимо от числа двойных ходов, регулировать скорости хода штанг вверх и вниз в зависимости от свойств пластовой жидкости и т.д.ГОСТ 5866-76 предусматривает изготовление станков-качалок тридцати типоразмеров.

Станок-качалка комплектуется асинхронным электродвигателем с повышенным пусковым моментом и влаго-морозостойкой изоляцией, блоками управления, обеспечивающие индивидуальный само запуск станков-качалок или программную работу с индивидуальным само запуска.

Каждый тип станка-качалки характеризуется максимальными допустимы нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора. Кроме СК.2, СКЗ и СК4, все остальные станки-качалки имеют по два типоразмера.

Принятое условное обозначение станка-качалка характеризует: СК – станок-качалка, первая цифра – всего допустимая нагрузка на устьевой шток (кН), далее длина ходу (м) и самый допустимый крутящий момент на валу редуктора (кН • м).

Рис. 2.1 Схема установки для добычи нефти с применением штанговых глубинных насосов:

По способу уравновешивания они делятся на станки-качалки: – с балансирным уравновешивания – СК2; – с комбинированным уравновешивания – СКЗ; – с кривошипным уравновешивания от СК4 к СК10.

Характерной особенностью насосных скважинных установок является также комплектация их электронными устройствами, которые в процессе работы установки постоянно анализируют ее параметры и сигнализируют об отклонении от заданного режима. В случае поставки установок микропроцессорами, последние меняют режим работы привода в соответствии с изменяющимся.

В настоящее время известно большое количество разнообразных конструкций приводов ШСНУ. Ниже рассмотрены те, которые наиболее часто применяются или наиболее характерные приводы.

1. Подавляющее большинство ШСНУ приводятся в действие балансирными приводами с грузовым, роторным или комбинированным уравновешивания. В настоящее время балансирные станки-качалки выпускаются по ГОСТ 5866-76. В зависимости от параметров приводов уравновешивающие груз устанавливается или на балансире, или на кривошипе редуктора, или и здесь и там. Соответственно способ уравновешивания называют балансирным, роторным или комбинированным. Одним из недостатков балансирных станков-качалок является их большая масса. Это вызывает необходимость сооружения массивного фундамента, сооружение которого является достаточно сложным и трудоемким, особенно в районах Западной Сибири, Крайнего Севера, на морских промыслах, затопляемых территориях, районах с заболоченными или сыпучими грунтами.

2. Одним из способов упрощения конструкций станка-качалки, уменьшение его массы, является отказ от использования балансира.

Перемещения колонны насосных штанг при безбалансирных станках-качалках обеспечивается с помощью гибкой звена – нескольких канатов, соединяющих кривошипы редуктора с канатной подвеской устьевого штока. Кривошипы безбалансирных станков-качалок имеют V-образную форму, что обеспечивает уравновешивание поводу.

Уравновешивания безбалансирных станков-качалок – роторное, осуществляется перемещением грузов, установленных на кривошипа с одной стороны.

3. В балансирного приводе ШСНУ используется также пневматическое уравновешивание. При этом, как правило, балансир выполняется в виде одноплечий рычага.

Пневматическое уравновешивание осуществляется за счет изменения объема и давления сжатого воздуха, находящегося в цилиндре, поршень которого кинематически связан с балансовой сыром станка.

Применение пневматического цилиндра вместо противовесов и одноплечий балансира вместо двухплечевого позволяет уменьшить массу установки, улучшить условия работы редуктора.

Уравновешивающего устройство состоит из цилиндра, внутри которого находится поршень со штоком, и ресивера. Для пополнения системы сжатым воздухом предусмотрен компрессор. Для уменьшения потерь воздуха в ряде конструкций применен гидравлический затвор. Как ресивер может использоваться кожух уравновешивающего устройства. При перемещении балансира вниз воздух, находящийся в ресивере, под начальным давлением сжимается и накапливает потенциальную энергию, которую отдает при ходе балансира вверх.

Пневматическое уравновешивание применяется в основном на мощных установках. Его недостатки (сложность, малая надежность необходимость тщательного наблюдения) компенсируются преимуществами – возможностью эксплуатации глубоких скважин относительно легкими станками, а также простотой уравновешивания при изменении режима работы установки.

Принцип работы станка-качалки

Вращение от трехфазного асинхронного электродвигателя через клиноременной передаче передается на ведущий вал редуктора станка-качалки. С уменьшенной частотой вращения и увеличенным крутящим моментом движение предоставляется ведомому тихоходном валу редуктора, на концах которого закреплены два кривошипы. На концах кривошипов неподвижно закреплены уравновешивающего грузы. В одном из четырех отверстий кривошипов (в соответствии с длиной хода сальникового штока) к нему присоединены шатуны, которые вверху соединены траверсой. Траверса в свою очередь подвижно связана с балансиром. Таким образом получается кривошипно-шатунный механизм, преобразующий вращательное движение электродвигателя в возвратно-поступательное движение балансира, а через него колебания передается через подвеску и сальниковый шток колонне насосных штанг и соответственно плунжеру глубинного насоса.

Конструкция и технические данные штангового насоса

Скважинные насосы исполнения НВ1С предназначены для откачки из нефтяных скважин маловязких жидкостей с содержанием механических примесей до 1,3 г / л и свободного газа на приеме насоса не более 10%. Характеризуются повышенной прочностью, износостойкостью и транспортабельностью по сравнению с насосами с цилиндрами выполнения ЦС (втулочных) ..

Насос состоит из без втулочного (сплошного) цилиндра исполнения ЦБ, на нижний конец которого накручивают сдвоенный всасывающий клапан, а на верхний конец – замок, плунжера исполнения П1Х, подвижно расположенного внутри цилиндра, на резьбовые концы которого навинчивают: снизу – сдвоенный нагнетательный клапан, а сверху – клетку плунжера.

Для присоединения плунжера к колонне насосных штанг насос снабжен штоком, накрученных на клетку плунжера и закрепленный контргайкой. В расточке верхнего переводчика цилиндра расположен упор, упираясь на который, плунжер обеспечивает срыв скважинного насоса с опоры. Клапаны насосов комплектуются парой «седло-шарик» исполнения КБ или К.

Скважинный насос спускается на колонне насосных штанг в колонну насосно-компрессорных труб и закрепляется в опоре.

Принцип работы насоса заключается в следующем. При ходе плунжера вверх в меж клапанному пространстве цилиндра создается разрежение, за счет чего открывается всасывающий клапан и происходит заполнение цилиндра. Дальнейшим ходом плунжера вниз меж клапанный объем сжимается, за счет чего открывается нагнетательный клапан и жидкость, попавшая в цилиндр, перетекает в зону над плунжером. Периодически осуществляемые плунжером перемещения вверх и вниз обеспечивают откачку пластовой жидкости и нагнетания ее на поверхность.

Домкрат – Energy Education

Рис. 1. Домкрат на нефтяном месторождении. [1]Насосный домкрат – это устройство, используемое в нефтяной промышленности для извлечения сырой нефти из нефтяной скважины, где давление в скважине недостаточно высокое, чтобы вытолкнуть нефть на поверхность. Эти насосные домкраты физически извлекают масло для использования. [2] Насосные домкраты и нефтяные вышки обычно путают, но это не одно и то же.

Насосные домкраты работают, создавая нечто, известное как искусственный подъем.Этот процесс создания искусственной подъемной силы просто увеличивает давление в нефтяной скважине, чтобы вывести нефть на поверхность. Обычно в пласте недостаточно давления для выталкивания нефти на поверхность, и поэтому этот искусственный подъем используется для увеличения добычи из скважины. Иногда искусственный подъем требуется с самого начала, в то время как в других случаях производительность скважины со временем снижается из-за падения давления и необходимости искусственного подъема для увеличения добычи. Метод балочной откачки, используемый домкратами, является наиболее распространенным методом создания искусственной подъемной силы. [3]

Эксплуатация

Насосные домкратыработают по тому же основному принципу, что и некоторые скважины с ручной перекачкой воды, с которыми некоторые люди знакомы. Домкраты классифицируются как тип насосной системы с искусственным подъемом и являются наиболее распространенным типом системы с искусственным подъемом. [3] В системах этого типа используется надземное и подземное оборудование для выталкивания нефти на поверхность.

Эти устройства состоят из длинной тяжелой балки, которую перемещает внешний источник энергии.Этот источник заставляет конец луча подниматься и опускаться. В конце этой тяжелой балки находится серия штанг, известных как насосные штанги. По мере того, как балка поднимается и опускается, ряд насосных штанг погружается в скважину и выходит из нее. Эти штанги соединены с штанговым насосом, который устанавливается у забоя скважины. Когда система перемещается вверх и штанга, штанговый насос работает как поршень, увеличивая давление в скважине, и поднимает нефть из пласта на поверхность. [3] Другой конец балки соединен со шкивом, который обеспечивает непрерывное движение домкрата. [2]

Эти домкраты прокачивают около двадцати раз в минуту при добыче нефти. [3] На крупных нефтяных месторождениях насосные домкраты соединены вместе по единому силовому соединению, обеспечивающему доступ к одному источнику энергии. [2]

Список литературы

Произошла ошибка: SQLSTATE [42S22]: Столбец не найден: 1054 Неизвестный столбец «rev_user» в «списке полей»

Все, что вам нужно знать о масляных диффузионных насосах

Масляные диффузионные насосы были рабочей лошадкой в высоковакуумном насосе для многих десятилетиями и остается стандартом для промышленных применений, таких как пайка / пайка, электронно-лучевая сварка и нанесение покрытий на большие площади.Их инвестиционные затраты относительно невелики, и они могут обеспечивать скорость откачки до 50 000 л / с. В этом блоге мы расскажем о принципах работы масляных диффузионных насосов, в том числе о том, как применять и контролировать их в вакуумных системах, а также о том, что можно и чего нельзя делать, и предоставим несколько примеров применения.

Масляный диффузионный насос Принцип работы

Принцип действия был основан Вольфгангом Геде в 1915 году. В то время рабочей жидкостью была Меркурий.Первые коммерческие насосы с маслом в качестве рабочей жидкости появились на рынке в 1929 году.

Как работают масляные диффузионные насосы?Масляные диффузионные насосы используют струю горячих молекул масла для транспортировки молекул газа (в несколько этапов) от впускного отверстия к выпускному.

Рис.1 Масляная форсунка в масляном диффузионном насосе

Рис. 2 Принципиальная схема масляного диффузионного насоса

Сопла ускоряют пар до скорости, превышающей скорость звука (сопла Лаваля), создавая, таким образом, высокоскоростную струю пара.Затем пар направляется соплами под определенным углом на корпус насоса.

Затем корпус насоса охлаждается, так что испаряющаяся жидкость насоса конденсируется и возвращается в котел в виде жидкости. Температура масляного котла составляет примерно 250-270 o C.

Перекачивающее действие диффузионных насосов основано на пропускной способности струи пара. Перекачиваемый газ достаточно сжат в форвакуумном отверстии, чтобы его можно было откачать с помощью обратного насоса.

Насосыпрактически достигают 30-50% теоретической скорости откачки 11,6 л / с на входное отверстие на см². Насосы доступны на рынке в диапазоне от 65 до 50 000 л / с. Более низкие скорости откачки охватываются турбомолекулярными насосами, но выше 3000 л / с используются масляные диффузионные насосы.

В зависимости от размера насоса масляным диффузионным насосам требуется 2-20 кВт электроэнергии и 150-1500 л / мин охлаждающей воды. Время разогрева составляет 20-30 минут, а заливка масла составляет 1-20 литров.

Рис.3 Разновидности масляных диффузионных насосов от 3000 до 50 000 л / с. Источник: Leybold

Рис. 4 Маслоодиффузионный насос nHT20 10 000 л / с с 20-дюймовым фланцем. Источник: Эдвардс

Посмотрите видео ниже, чтобы узнать больше о принципах работы различных масляных диффузионных насосов:

Источник: Leybold

Скорость откачки

Скорость откачки масляного диффузионного насоса достигает максимальной при давлении ниже 5 x 10 -04 мбар.На данный момент он находится в режиме молекулярного потока. При более высоких давлениях насосный эффект становится менее эффективным, и скорость насоса падает почти до нуля выше 10 -02 мбар.

(Однако существуют так называемые «масляные бустерные насосы», которые могут достигать максимальной скорости откачки в диапазоне 10 -03 мбар за счет использования специальной геометрической конструкции.)

Рис. 5 Типичная скорость откачки в зависимости от давления на входе (данные из каталога Leybold).

Резервные насосы и скорости откачки

Для масляных диффузионных насосов требуется обратный насос для сжатия газа до атмосферного давления.Поддерживающее давление должно составлять 0,1 мбар или лучше. Это позволяет избежать потери масла через опорный порт. Кроме того, высокий расход газа и высокое давление на входе, превышающее 10 -04 мбар, приводят к потерям нефти.

Некоторые молекулы горячего масла неизбежно мигрируют из насоса в вакуумную камеру. Чтобы свести к минимуму обратный поток масла, насосы всегда имеют холодную крышку на верхней части верхней ступени. Эта простая крышка, часто также с водяным охлаждением, сокращает до 90% обратного потока. Дальнейшее снижение обратного потока масла может быть достигнуто с помощью так называемых перегородок оболочки (Astrotorus Baffle, см. Ниже) или даже с помощью криоуловителей, охлаждаемых LN2.Эти перегородки оптически непроницаемы для улавливания всех молекул масла. К сожалению, это приводит к потерям проводимости, которые снижают эффективную скорость откачки прибл. 50%.

Выбор масла

Очень важно правильно выбрать масло. Стандартное минеральное масло (в горячем состоянии) реагирует с воздухом (= кислородом) и разлагается. Силиконовые масла более устойчивы к кислороду, и наиболее устойчивым является полифениловый эфир (УЛЬТРАЛЕН).Обратите внимание, что перекачивание с высоким содержанием кислорода может потенциально сжечь масло.

Почему это важно? Ну, предельное давление диффузионного насоса определяется давлением паров масла. Наилучшего предельного давления можно достичь с помощью специальных синтетических масел, таких как DC705 от Dow Corning. При идеально охлаждаемой ловушке возможно максимальное давление 10 -08 мбар. Обратитесь к руководству по эксплуатации насоса или к поставщику, чтобы найти правильный выбор масла для вашего процесса!

Преимущества масляных диффузионных насосов

- относительно низкие инвестиционные затраты Насосы

- не производят шума и вибрации

- очень прочная конструкция

- высокая прочность (отсутствие движущихся или вращающихся частей!)

- простота обслуживания

- высокая устойчивость к магнитным полям и радиации

Принадлежности

Помимо сифона и перегородок, описанных в главе 2, типовые аксессуары:

- мониторы расхода воды

- термометры контактные

- реле защиты от перегрева

- энергосберегающие блоки управления для минимального энергопотребления

Установка

При использовании масла в качестве перекачиваемой жидкости диффузионные насосы должны устанавливаться вертикально.В небольших устройствах они могут быть собраны под вакуумной камерой, тогда как в промышленных приложениях с большими вакуумными камерами они устанавливаются сбоку.

В большинстве случаев сама камера откачивается до начального давления диффузионного насоса (1 x 10 -02 мбар или ниже). Это осуществляется системой черновой обработки через байпас, пока диффузионный насос нагревается. Чтобы это работало, один клапан должен быть наверху диффузионного насоса, а другой – на черновой линии.В случае внезапного выброса или сброса воздуха эти клапаны должны быть закрыты (это позволит избежать сжигания масла кислородом). Типовая схема показана на рис. 6

.Рис. 6 Типовая схема вакуумной системы в печной промышленности

Операцию можно автоматизировать с помощью управления технологическим процессом. Для снижения энергопотребления и шума на этой схеме показан насос выдержки меньшего размера. Этого насоса достаточно для перекачивания небольшого потока газа в высоком вакууме, в то время как система нагнетания большого Рутса может быть отключена.В этом случае следует добавить датчик форвакуума для контроля давления форвакуума.

Насосы, установленные сбоку, подключаются через колено, часто со встроенным тарельчатым клапаном. Убедитесь, что движение клапана не касается перегородки диффузионного насоса.

Также имейте в виду, что проводимость колена (и клапана) снижает эффективную скорость откачки на 30-50%.

Приложения

Пайка / пайка: Преимущество пайки и пайки в вакууме заключается в том, что можно избежать окисления, а поверхность материала остается чистой и блестящей.Рабочее давление составляет от 10 -06 до 10 -04 мбар, а температура внутри камеры составляет> 400 o ° C, поэтому часто колено 90 0 к насосу также имеет водяное охлаждение. Обратите внимание, что агрессивные флюсы могут повредить насосы грубой очистки с масляной смазкой, поэтому рекомендуется использовать сухой винтовой насос.

Рис. 7. Паяльная печь с масляным диффузионным насосом

Электронно-лучевая сварка: Электронно-лучевые сварочные аппараты используются для сварки, сверления и обработки поверхностей металлов.Электронный пучок генерируется высоким напряжением (например, 150 кВ) в меньшей камере под высоким вакуумом (10 -06 мбар) и перекачивается турбомолекулярным насосом среднего размера. Этот луч направляется в сварочную камеру. Заготовки в сварочной камере большего размера также находятся под высоким вакуумом <1 x 10 -04 мбар. В этой камере пыль и углеводороды генерируются обрабатываемыми деталями. Стандартный насос – это масляный диффузионный насос, поскольку он менее чувствителен к пыли и углеводородам по сравнению с турбомолекулярными или крионасосами.

Рис.8 Сварочный аппарат E-Beam с масляным диффузионным насосом

Моделирование космоса: Во многих больших камерах моделирования космоса используются масляные диффузионные насосы. Требуемое предельное давление этих камер составляет от 10 -07 до 10 -05 мбар. Если риск, связанный с обратным потоком нефти, не имеет большого значения, они являются рентабельной альтернативой крионасосам.

Покрытие: установки для нанесения покрытий большой площади с высокой производительностью материала, e.г. для фольги и бумаги требуются высокие скорости откачки. Часто диффузионные насосы используются вместе с холодными панелями для конденсации водяного пара.

Эксплуатация и устранение неисправностей

Риск повреждения или недостаточной функции может быть:

- удаление воздуха при температуре масла выше 100 o C. (повреждение масла)

- неправильная ориентация насоса (всегда устанавливайте его менее чем на 10 градусов от вертикального положения)

- работает с низким уровнем масла (часто из-за большого расхода газа; нагреватели могут перегреться и сгореть)

- , работающие с загрязненным маслом (отложения или коррозионные газы в процессе перекачки)

- при малом расходе воды или засорении водяных линий (перегрев)

Как чистить масляные диффузионные насосы

Наиболее частой проблемой обслуживания масляных диффузионных насосов является замена масла и частичная или полная очистка насоса.

Рекомендуется менять масло не реже одного раза в год. Если перекачиваются агрессивные газы или ожидается отложение технологических отложений, это следует делать еще чаще. Состояние масла можно оценить по цветовой шкале:

Замена масла рекомендуется, если цвет темнее 5,0

Помимо замены масла, регулярная очистка насоса важна для поддержания его производительности.

Частичная очистка означает разборку узла форсунки и нагревателей.Для узла сопла возможна ручная очистка металлической губкой с мылом или медленным растворителем. Также можно использовать очиститель высокого давления или пароочиститель. Пригоревшие остатки можно удалить наждачной бумагой.

Полная очистка насоса означает также очистку внутренней части корпуса насоса. Поскольку насос изготовлен из стали, после этого целесообразно высушить его с помощью теплового пистолета, чтобы предотвратить образование ржавчины.

Сводка

В этом блоге мы показали принципы работы масляных диффузионных насосов и способы их применения.Если следовать инструкции, можно долго считать свои насосы.

Несмотря на то, что масляный диффузионный насос присутствует на рынке уже несколько десятилетий, он по-прежнему является стандартом для многих приложений, особенно промышленных. В будущем могут появиться даже сложные приложения, в которых потребуется ртуть! Например, термоядерные реакторы, такие как ИТЭР (строящийся в настоящее время в Кадараше / Франция), используют энергию, полученную в результате синтеза трития и дейтерия, создавая гелий, аналогичный энергии, генерируемой солнцем.Тритий радиоактивен, но важен для насоса.