Принцип плазменной резки. Работа на плазменной резке.

2.1 Нечто большее, чем просто одно из состояний вещества?

Как правильно понимать источники плазменной резки? Плазма представляет собой нагретый до высокой температуры газ, обладающий электропроводимостью, который состоит из положительно и отрицательно заряженных частиц, а также возбужденных и нейтральных атомов и молекул. Между процессами диссоциации, ионизации и рекомбинации, присущими плазменному состоянию, устанавливается динамический баланс. В результате плазма электрически нейтральна. В физике плазму часто называют четвёртым состоянием вещества. В природе плазменное состояние вещества, обусловленное высокими температурами, имеет место внутри солнца и других звёзд. Молния также является примером перехода вещества в плазменное состояние, происходящий под действием сил электрического поля большой величины.

| Рисунок 1: Плазма — четвертое состояние вещества |

Для того чтобы создать плазму для технических потребностей, газ либо сильно разогревается с помощью источника тепла, либо подвергается действию сильного электрического поля, так чтобы перевести его в ионизированное состояние.

2.2 Принцип плазменной резки

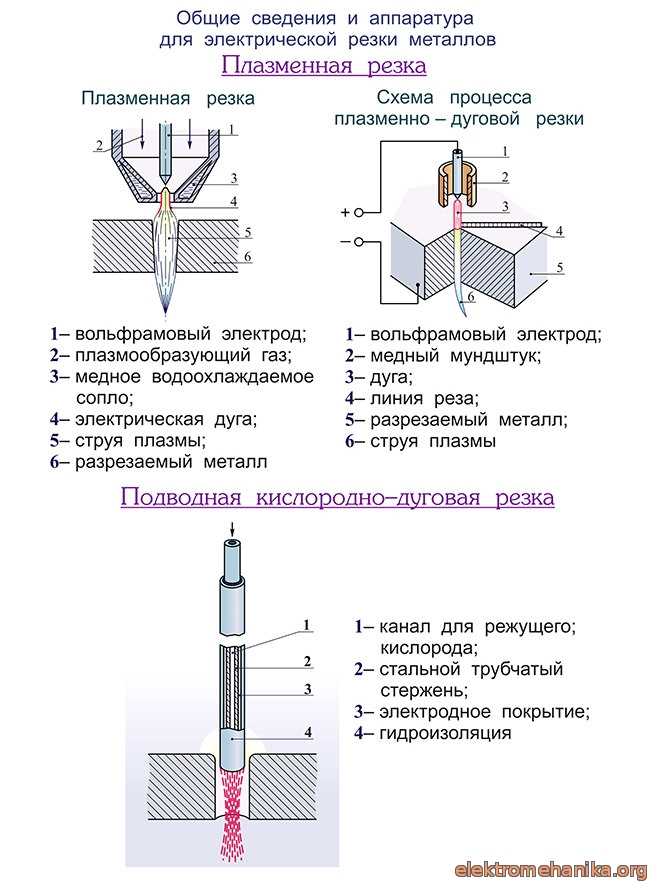

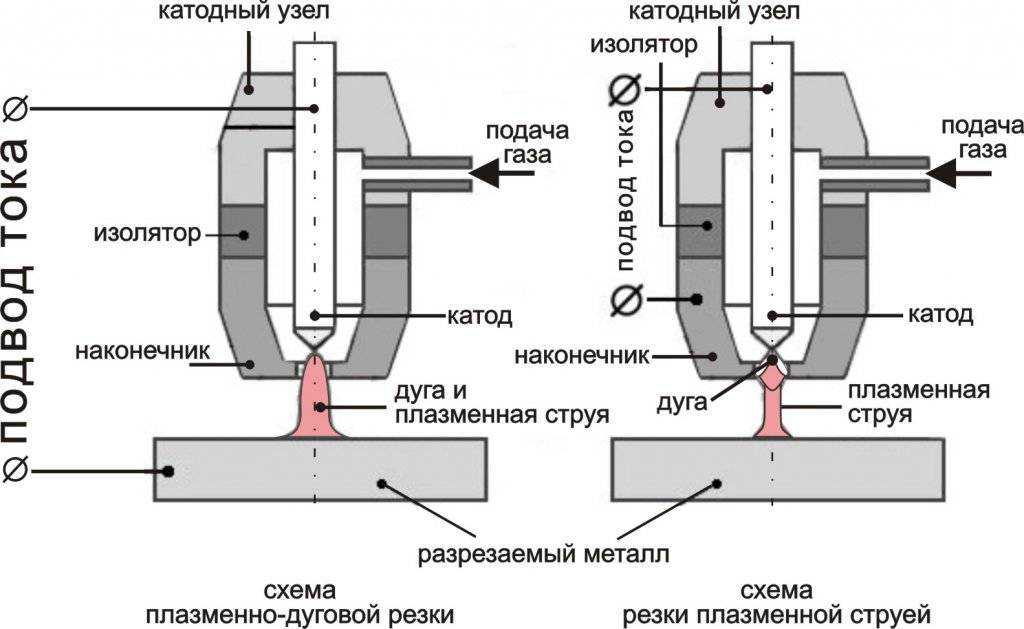

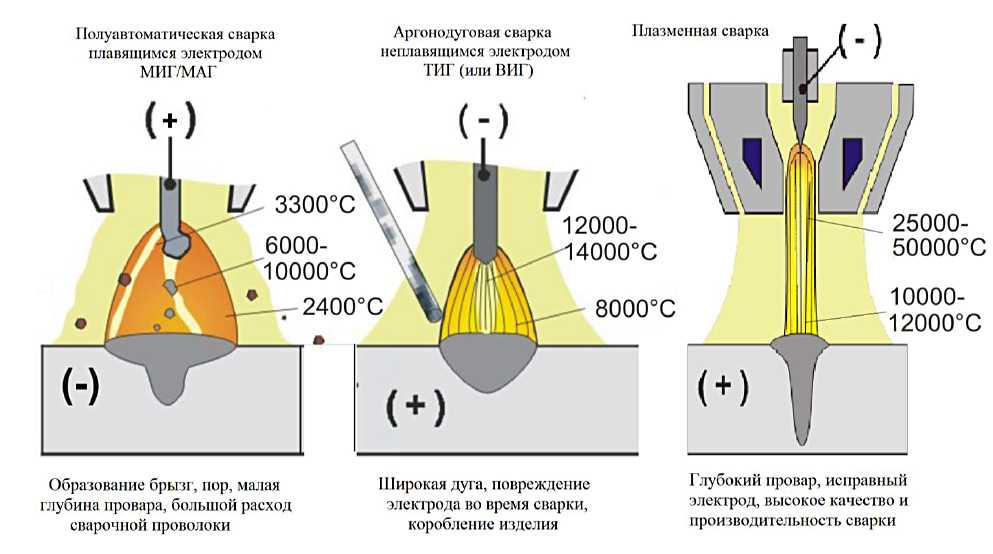

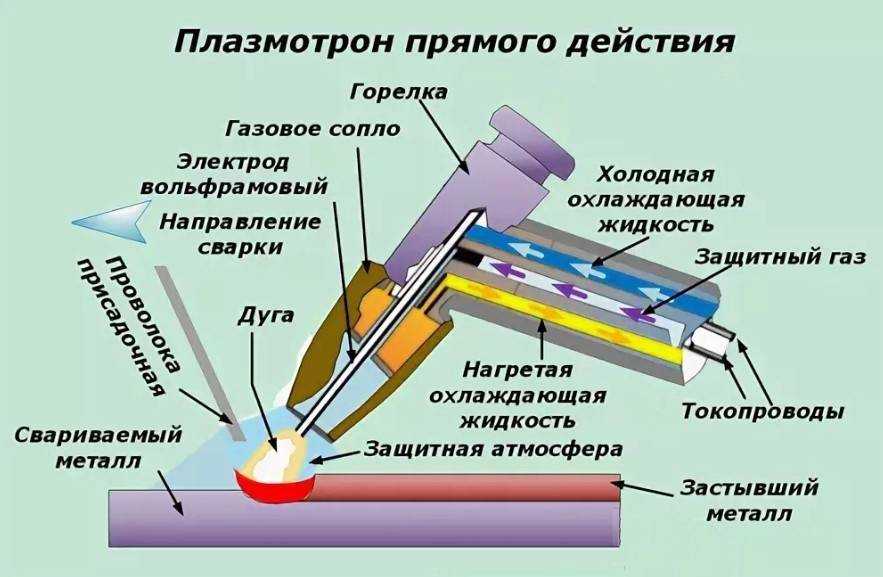

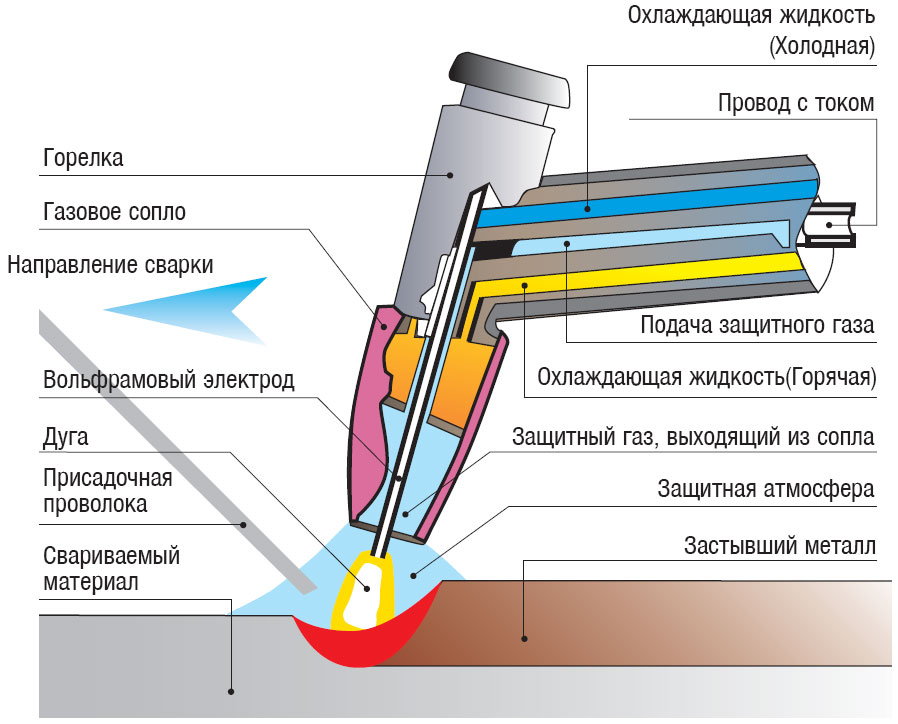

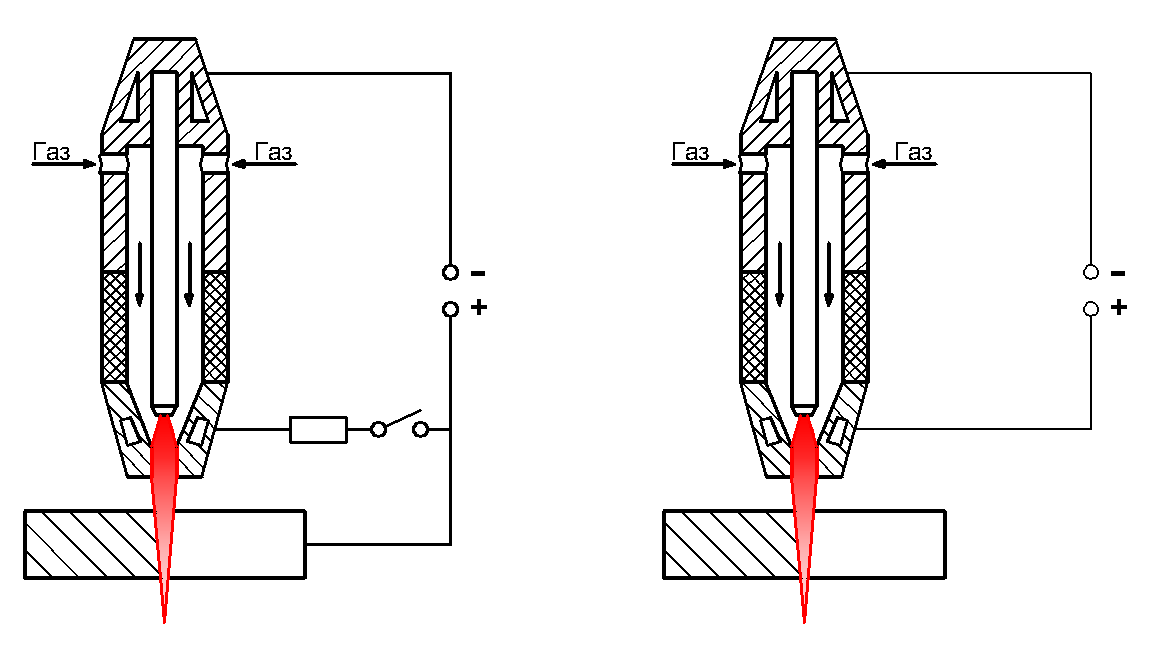

Плазменная резка – это процесс термической резки, при котором плазменная дуга обжимается, проходя через сопло. Дуга прямого действия, которая возникает, когда электрический ток протекает от неплавящегося электрода (катода) на изделие (анод), используется для резки материалов, обладающих электрической проводимостью. Эта форма плазменной резки является наиболее часто используемой. В случае дуги косвенного действия, она создаётся между электродом и соплом. Даже если используется режущий газ, в состав которого входит кислород, тепловой эффект плазменной дуги преобладает. Таким образом, данный метод не рассматривается как процесс кислородной резки, а скорее как резка путём плавки.

Плазменные газы в дуге частично подвергаются диссоциации и ионизации, что делает их электропроводящими. Благодаря высокой плотности энергии и температуре плазма расширяется и движется по направлению к изделию со скоростью, которая в три раза превышает скорость звука.

Благодаря рекомбинации атомов и молекул на поверхности изделия потреблённая энергия сразу же высвобождается и усиливает тепловой эффект воздействия плазменной дуги на изделие. В плазменной дуге температура доходит до 30 000 К. В сочетании с высокой кинетической энергией плазменного газа такая температура обеспечивает чрезвычайно высокую скорость резки всех материалов, обладающих электрической проводимостью, которая зависит от толщины материала.

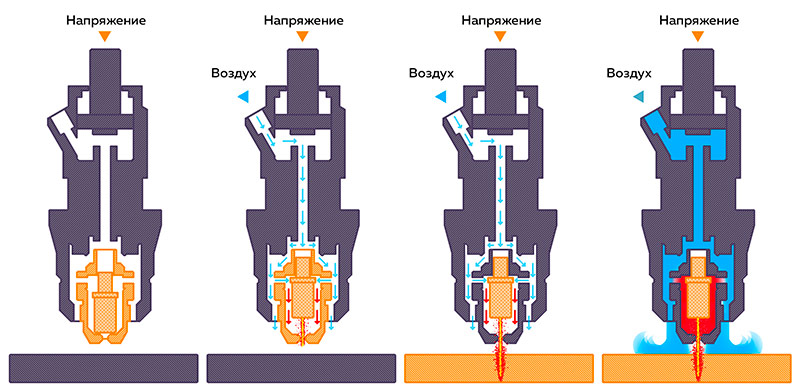

Для начала процесса резки в первую очередь зажигается пилотная дуга между соплом и электродом путём подачи высокого напряжения. Эта низкоэнергетическая пилотная дуга подготавливает пространство между плазменным резаком и изделием, вызывая частичную ионизацию. Когда пилотная дуга контактирует с изделием (резка с лёта), благодаря автоматическому увеличению мощности зажигается основная плазменная дуга.

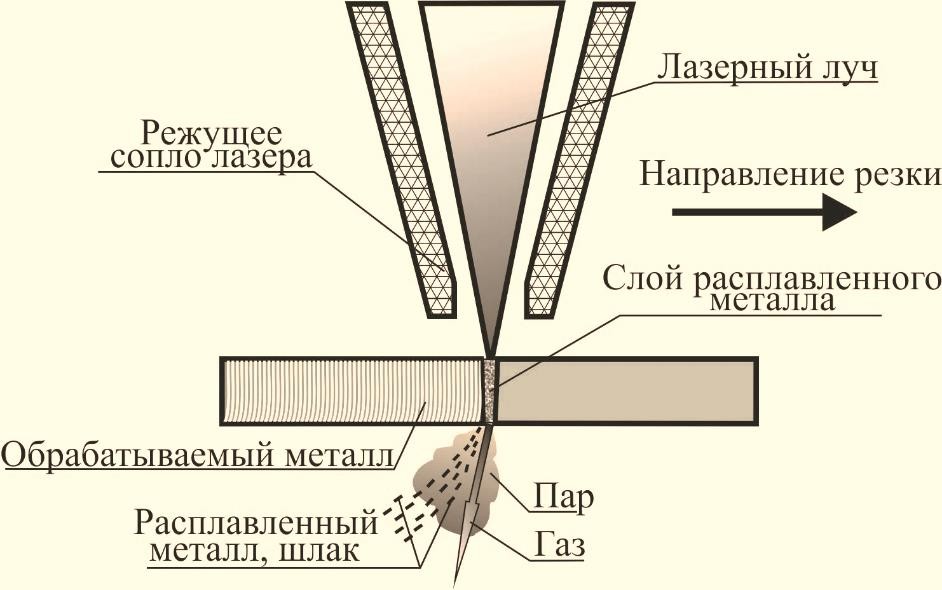

| Рисунок 2: Принцип плазменной резки с помощью дуги прямого действия |

Металлический материал плавится и частично испаряется благодаря тепловой энергии дуги и плазменного газа. Расплавленный металл выдувается из реза под действием кинетической энергии плазменного газа. В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

Расплавленный металл выдувается из реза под действием кинетической энергии плазменного газа. В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

Выбор используемого плазменного газа зависит от того, какой материал требуется разрезать. Например, одноатомный газ аргон и/или двухатомные газы, такие как водород, азот, кислород и смеси этих газов, а также очищенный воздух, используются в качестве плазменного газа и режущего газа.

Резаки могут иметь как водяное, так и газовое охлаждение. В зависимости от того, где используются процессы плазменной резки, различают процессы, выполняемые над водой и на ней, а также такие, которые производятся под поверхностью воды.

2.3 Оборудование для плазменной резки

2.3.1 Источник питания для плазменной резки

Источник питания для плазменной резки подаёт рабочее напряжение и ток резки для основной и вспомогательной дуги. Напряжение источника питания для плазменной резки без нагрузки находится в диапазоне между 240 и 400 В. В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

Напряжение источника питания для плазменной резки без нагрузки находится в диапазоне между 240 и 400 В. В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

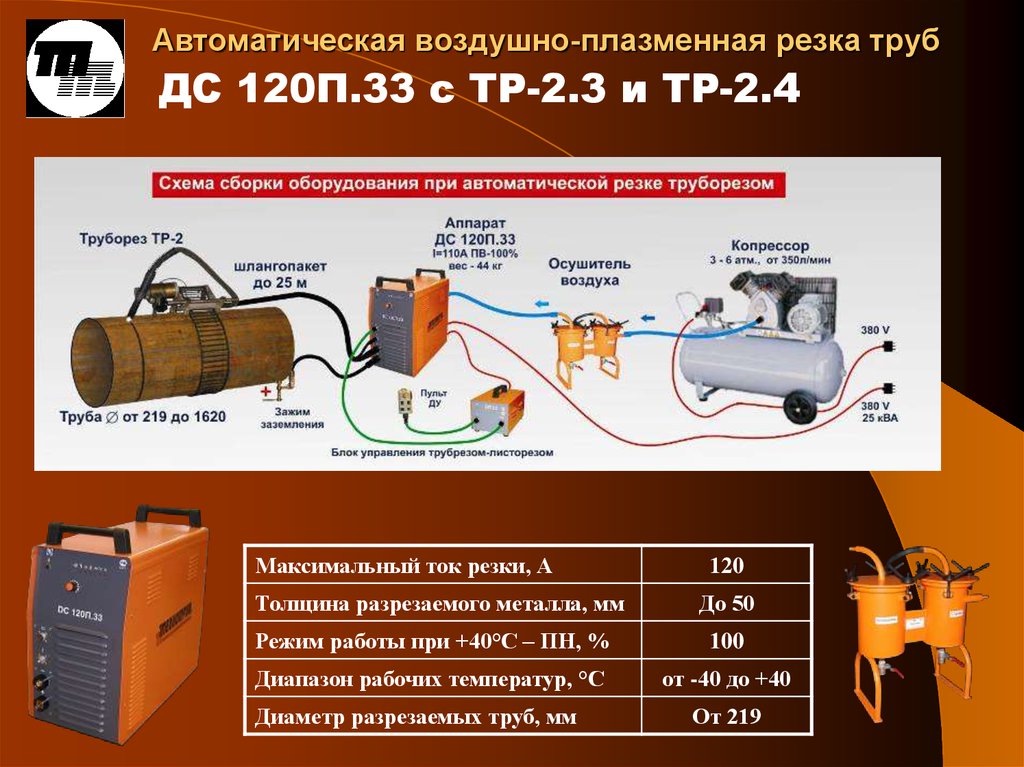

| Рисунок 3: Пример установки для плазменной резки |

Источники питания для плазменной резки либо имеют круто падающую кривую вольтамперной характеристики (рис. 6), либо постоянную токовую характеристику (рис. 7), в связи с чем при удлинении дуги мощность резки изменяется незначительно или остаётся неизменной.

Рис. 6: Источник питания 6: Источник питаниядля плазменной резки с крутоубывающей (крутопадающей характеристикой) кривой напряжения и тока | Рис.7: Источник питания для плазменной резки с постояноой токовой характеристикой (вертикальнок падение) |

2.3.2 Электрод и сопло плазменного резака

Повышение эффективности плазменной резки в большой степени зависит от конструкции плазменного резака. Чем плотнее плазменная дуга обжимается, тем выше скорость резки и качество кромки реза.

Важнейшими деталями плазменного резака являются плазменное сопло и электрод. Как плазменное сопло, так и электрод являются быстроизнашивающимися деталями. Неправильный подбор, либо неверное использование сопла или электрода могут значительно сократить срок их службы и повредить резак.

Срок службы электрода в значительной степени определяется силой тока резки, количеством зажиганий, а также типом используемого плазменного газа. Кроме того, управление газом и мощностью вначале и в конце резки, а также рассеяние тепла от электрода также играет ключевую роль. Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Кроме того, управление газом и мощностью вначале и в конце резки, а также рассеяние тепла от электрода также играет ключевую роль. Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Ключевые факторы, влияющие на срок службы сопла:

- диаметр на выходе сопла

- масса и теплопроводность материала сопла

- выход (произведение силы тока резания на напряжение резания)

- время действия плазменной дуги

- количество зажиганий

- последовательность прожигания отверстий

- и интенсивность охлаждения.

Водяное охлаждение является более интенсивным. Воздушное охлаждение требует большего количества газа.

Таблица 1: Типовые величины для расходных деталей, применяемых с плазменными резаками

Материал | Усл. | Температура | Используемый | Теплопроводность |

Вольфрам | W | ≈ 3400 | Ar | ≈ 174 |

Оксид вольфрама | WO3 | ≈ 1473 | Ar/H2 | |

Цирконий | Zr | ≈ 1852 | O2 | ≈ 22 |

Оксид циркония | ZrO2 | ≈ 2700 | Воздух | ≈ 2,5 |

Нитрид циркония | ZrN | ≈ 2982 | ||

Гафний | Hf | ≈ 2227 | ||

Оксид гафния | HfO2 | 1700 | O2 | |

Нитрид гафния | HfN | 3305 | Воздух | ≈ 29 |

Медь | Cu | 1083 | ||

Оксид меди | 1235 | Все | ≈ 400 | |

Серебро | Ag | 961 | Все | ≈ 429 |

(Источник: информационный листок DVS 2107)

2.

3.3 Изделие

3.3 ИзделиеПри плазменной резке с помощью плазменной дуги прямого действия разрезаемый материал должен обладать электрической проводимостью, так как изделие является частью электрической цепи. Заземление подсоединённого изделия должно проектироваться таким образом, чтобы обеспечивалось непрерывное прохождение тока.

2.3.4 Подаваемый газ

Системы плазменной резки работают с инертными, восстановительными газами или с газами с низкой реакционной способностью, а также с химически активными газами и их смесями. Подробное описание систем подачи газа и информация по выбору газов, а также рекомендации по качеству применяемого газа приведены в главе 4.

2.3.5 Системы циркуляции охладителя

Поскольку плазменная резка сопряжена с большими тепловыми нагрузками, необходимо эффективное охлаждение. Различают интегрированные и внешние контуры циркуляции водяного охлаждения и газового охлаждения. Резаки, работающие с током около 100 ампер и более, обычно охлаждаются водой.

2.3.6 Система воспроизведения

Требования, относящиеся к точности воспроизведения, а также эксплуатационные характеристики систем воспроизведения устанавливаются стандартом ISO 8206.

2.3.7 Стол для резки и система вытяжки

Столы для плазменной резки служат стабильной основой для расположения металлического листа, который требуется разрезать. Размеры стола зависят от размера, толщины и массы листа металла. Выделения, которые сопровождают процесс резки можно значительно уменьшить, используя плазменный резак в сочетании с вытяжной системой для удаления дыма и пыли, либо с водяным бассейном.

Принцип работы плазмореза: устройство, виды, советы по выбору

Содержание

- Устройство и принцип работы плазморезов

- Виды плазморезов

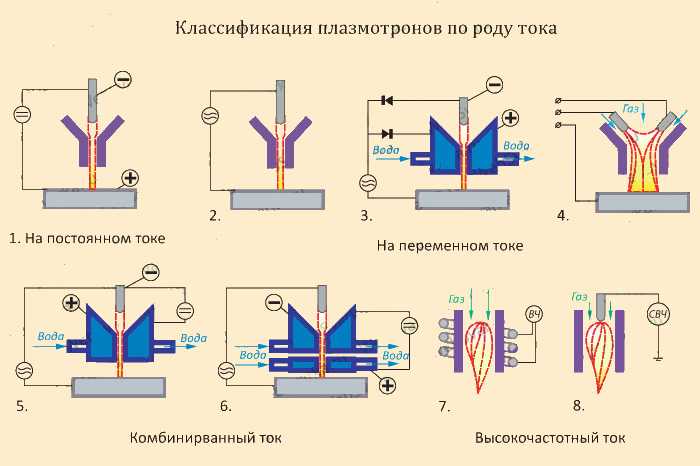

- Виды и классификация плазмотронов

- Как выбрать плазморез и резак

- Где применяют плазменную резку и в чем её преимущества

Плазменная резка — универсальный процесс термической обработки, который подходит для прямолинейного и фигурного раскроя практически любого металла. Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Подробнее о сущности плазменной резки, о том, как устроен и работает плазморез, чем различаются модели оборудования и плазмотроны.

Устройство и принцип работы плазморезов

Система плазменной резки включает в себя трансформаторный или инверторный источник питания, компрессор или баллон со шлангом и регулятором давления для подачи сжатого воздуха и плазменный резак или плазмотрон.

В качестве источника энергии выступает электрическая дуга, которая формируется стенками сопла, стабилизируется плотным потоком плазмообразующего газа и подается в зону резки с помощью наконечника плазмотрона. Дуга горит между электродом с неплавящейся вставкой и заготовкой. Температура плазменного газа может достигать 250000С.

Принцип действия плазмореза основан на локальном нагреве и выдувании расплавленного жидкого металла потоком плазмы — ионизированного и нагретого до сверхвысокой температура газа, переносящего электрическую дугу к заготовке. За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

Ключевой элемент плазмореза — резак. Его основные элементы:

- электрододержатель с электродом — как правило, вольфрамовым, легированным оксидами лантана и иттрия;

- камера для образования плазмы и сопло, которое формирует сжатую электрическую дугу;

- изолятор, отделяющий электродный узел от сопла, и завихритель, помогающий стабилизировать сжатую дугу;

- каналы подачи плазмообразующего и защитного газа и система охлаждения электрода и сопла, подвергающихся высокотемпературному воздействию.

При включении плазмотрона между электродом и наконечником образуется вспомогательная или дежурная (пилотная) дуга. Она создает путь для рабочей или основной дуги. Рабочая дуга образуется при контакте вспомогательной дуги с заготовкой. После этого можно начинать резку.

После этого можно начинать резку.

Единый рабочий газ разделяется внутри плазмотрона на плазмообразующий и защитный поток, охлаждающий головку резака.

Виды плазморезов

Аппараты для плазменной резки делят на две основные группы. Это оборудование для ручного раскроя металла и системы для механизированной обработки.

Аппараты для ручной плазменной резки можно разделить на два вида:

- Бытовые. Это портативные модели с ПВ 50-60%, позволяющие работать от однофазной сети и на максимальной выходном токе реза до 60 А. С их помощью можно разрезать металл толщиной до 20 мм.

- Профессиональные. Это мощные аппараты, подключаемые к трехфазной сети и обеспечивающие максимальный рабочий ток реза до 160 А. С ними можно раскраивать заготовки толщиной до 55 мм.

Промышленные системы механизированной плазменной резки имеют диапазон регулировки тока реза от 5 до 800 А. Их используют на тяжелых производствах для работы с деталями толщиной до 90 мм, когда нужны высокая производительность, точность раскроя и чистые кромки.

Виды и классификация плазмотронов

Для работы с плазморезом и решения конкретных задач нужен предназначенный для этого плазменный резак. Плазмотроны различаются конструктивно, техническими характеристиками и технологическими возможностями.

Тип охлаждения

Плазменный резак может иметь воздушное или жидкостное охлаждение. В плазмотронах с воздушным охлаждением электрод и сопло охлаждает защитный газ, который подается по различным каналам: отверстиям в теле элементов или пространству, которое образуется при сопряжении отдельных деталей. Такие резаки используют для бытовых и профессиональных целей.

В плазмотронах с жидкостным охлаждением сопло и электрод резака охлаждает вода, подводимая к поверхностям по системе каналов с замкнутым контуром. Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Тип поджига дуги

Поджиг плазменной дуги может быть пневмоконтактным и высокочастотным.

В первом случае при нажатии кнопки плазмотрона происходит замыкание электрода, сопла и заготовки, подача сжатого воздуха и поджиг пилотной дуги. Сжатый воздух поднимает подвижный подпружиненный шток и устанавливает сопло в рабочий режим, при котором основная дуга горит между электродом и заготовкой.

Во втором случае поджиг происходит без пилотной дуги, при помощи высокочастотного осциллятора в плазморезе. При нажатии кнопки плазмореза осциллятор подает импульс на электрод. Касаться заготовки не нужно, для поджига рабочей дуги достаточно поднести резак близко к поверхности.

Тип используемого газа

В качестве плазмообразующей и защитной среды используют не только сжатый воздух, но и другие газы и газовые смеси. Выбор зависит от особенностей технологического процесса, требований к качеству реза и обрабатываемого материала.

Существуют плазменные резаки, рассчитанные на работу одним газом, и двухгазовые модели, позволяющие использовать один газ в качестве плазмообразующего и другой для защиты зоны резки.

Применяемые газы и комбинации:

- Сжатый воздух. Универсальное решение и оптимальный выбор по качеству, экономичности и скорости раскроя углеродистой стали и сплавов, нержавейки и алюминия.

- Азот. Продлевает срок службы электрода и других деталей резака и обеспечивает чистый рез нержавеющей стали и цветных металлов, но скорость раскроя ниже, чем воздушной плазмой.

- Аргоно-водородная плазма и азот. Комбинацию используют для резки нержавейки и алюминия большой толщины, строжки стали, если нужна чистая кромка для хорошей свариваемости.

- Кислород. Подходит для высокоточной резки конструкционных сталей, когда необходимо получить идеальную кромку без грата, уменьшить угол и увеличить скорость раскроя.

- Водородно-азотная плазма и сжатый воздух. Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Тип резки

Как и плазморезы, резаки различаются допустимой нагрузкой по току и ПН. Их разделяют на две группы:

Их разделяют на две группы:

- Для ручной резки. Используют сжатый воздух, предназначены для резки на токах до 60-80 А и раскроя металла толщиной до 20-25 мм.

- Для механизированной и автоматической резки. Могут использовать не только сжатый воздух, но и другие газы и смеси, и иметь водяное охлаждение, предназначены для резки на токах от 100 А.

Есть универсальные резаки, работающие на сжатом воздухе, азоте, смесях и токах до 300 А, которые можно использовать для ручной и механизированной резки.

Как выбрать плазморез и резак

Чтобы выбрать плазморез, нужно учитывать диапазон толщин металла, с которыми вы планируете работать, решаемые задачи и условия эксплуатации. Отталкивайтесь от таких характеристик, как:

- Диапазон тока реза. Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки.

- Продолжительность включения. От неё зависит, сможете ли вы раскраивать металл или вырезать деталь, не прерывая рабочий цикл.

- Параметры сети и потребляемая мощность. Плазморезы могут работать от бытовой однофазной и трехфазной сети, которая должна выдерживать планируемую нагрузку.

При выборе резака обращайте внимание на то, какой диапазон тока реза у плазмореза, с каким газом вы будете работать и с какими толщинами металла.

Важно! Производители могут указывать в характеристиках резака только максимальную толщину металла для разделительного реза или максимальную и рекомендуемую толщину, т.е. такую, при которой выполняется качественная чистовая резка. Разделительный рез отличает меньшая точность деталей, шероховатость кромки, наличие грата и сильного оплавления.

Если производитель не указал рекомендуемую толщину, вы можете рассчитать её сами. Нужно отнять от максимальной примерно 30%.

Для подбора плазмореза и сопла резака можно воспользоваться таблицей с примерными значениями

|

Металл |

Толщина заготовки, мм |

Ток реза, А |

Диаметр сопла, мм |

|

Углеродистые стали |

до 5 |

20-35 |

1,1 |

|

5-10 |

40-50 |

1,1-1,4 |

|

|

10-15 |

50-65 |

1,4 |

|

|

15-20 |

65-90 |

1,7 |

|

|

20-30 |

90-100 |

1,9 |

|

|

Нержавейка |

до 5 |

20-40 |

1,1 |

|

5-10 |

40-60 |

1,4-1,7 |

|

|

10-15 |

60-80 |

1,7 |

|

|

15-20 |

80-90 |

1,9 |

|

|

Алюминий и сплавы |

2-10 |

20-40 |

1,4 |

|

10-20 |

40-75 |

1,7 |

|

|

20-25 |

75-100 |

1,9 |

|

|

25-40 |

100-150 |

1,9-3 |

|

|

Медь |

10 |

300 |

3 |

|

20 |

|||

|

30 |

|||

|

40 |

Где применяют плазменную резку и в чем её преимущества

Плазменную резку металла используют при кузовных работах, в строительстве и ремонте для раскроя листового металла и профилей для монтажа сварных и сборных конструкций, при устройстве систем вентиляции, на мелком и крупном производстве.

Преимущества технологии:

- простота процесса, особенно с использованием мобильных инверторов и работе с сжатым воздухом;

- высокая скорость раскроя, благодаря которой тепловложение в металл небольшое, деформации минимальны, а кромки чистые;

- экономичность, которая обусловлена производительностью, использованием сжатого воздуха и отсутствием необходимости зачищать поверхность.

Возможности аппаратов можно расширить. Если установить на резак специальное сопло, то можно выполнять и быструю, точную плазменную строжку.

Plasma Arc Cutting – Weld Guru

Оборудование для плазменно-дуговой резкиПлазменная и плазменно-дуговая резка использует нагретый газ для резки металла (30 000 градусов по Фаренгейту).

Процесс заключается в нагревании газа до температуры, при которой он ионизируется или проводит электричество. Газ находится под давлением и выстреливается над вольфрамовым электродом.

Станок плазменной резки добавляет электричество, которое образует цепь с металлом, подлежащим резке.

В процессе выделяется тепло, превращающее газ в плазму, которая может резать металл.

Этот процесс можно использовать как для резки, так и для строжки металла. При строжке этот процесс предлагает более низкую стоимость, более низкий уровень дыма и шума по сравнению со строжкой угольной дугой.

Машина относительно проста в использовании… Проверьте газовые линии и соединения, включите воздушный компрессор (для моделей с воздушным охлаждением), а затем включите питание.

Легко!

Обзор

В процессе плазменно-дуговой резки металл разрезается путем плавления секции металла сжатой дугой. Высокоскоростной струйный поток горячего ионизированного газа плавит металл, а затем удаляет расплавленный материал, образуя пропил. Базовая компоновка горелки для плазменной дуговой резки, аналогичной горелке для плазменной дуговой сварки, показана на рис. 10-71.

Существуют три варианта процесса:

- низкоточная плазменная резка

- сильноточная плазменная резка

- резка с добавлением воды

Слаботочная дуговая резка, обеспечивающая высококачественную резку тонких материалов, использует максимальный ток 100 ампер и гораздо меньшую горелку, чем сильноточная версия. Были разработаны модификации процессов и оборудования, позволяющие использовать кислород в дроссельном газе для эффективной резки стали.

Были разработаны модификации процессов и оборудования, позволяющие использовать кислород в дроссельном газе для эффективной резки стали.

Все плазменные резаки сужают дугу, пропуская ее через отверстие, когда она движется от электрода к заготовке. По мере того, как дроссельный газ проходит через дугу, он быстро нагревается до высокой температуры, расширяется и ускоряется при прохождении через сужающее отверстие. Интенсивность и скорость дугового плазменного газа определяются такими переменными, как тип дросселирующего газа и его давление на входе, форма и диаметр сужающего отверстия, а также плотность энергии плазмы на работе.

Сужение сопла фокусирует дугу. Поток газа регулирует скорость плазмы.Преимущества и недостатки

Преимущества

Процесс плазменной резки имеет много преимуществ:

- Небольшой риск изменения формы металла (так называемая деформация)

- Точная резка

- Резка без шлака при работе с алюминием, нержавеющей и углеродистой сталью

- Работает во всех положениях

- Быстрый процесс

- Работает со многими типами металлов

- Не требуются газовые баллоны

Недостатки

Некоторые недостатки плазменной резки:

- Создает небольшой скос (7 градусов – приблизительно)

- Риск поражения электрическим током при небезопасной эксплуатации

- Требуется источник чистого воздуха — некоторые теперь поставляются с компрессорами, изготовленными из .

- Для работы требуется электричество, поэтому он не полностью портативный

- Нерентабельно для очень толстой стали

Плазменно-дуговая резка

Основная схема плазменно-дуговой резки показана на рис. 10-72. Процесс работает на постоянном токе, прямой полярности (dcsp), отрицательном электроде, с ограниченной переносимой дугой.

В режиме переносной дуги дуга зажигается между электродом горелки и заготовкой. Дуга инициируется вспомогательной дугой между электродом и сужающим соплом. Форсунка подключается к земле (плюс) через токоограничивающий резистор и контакт реле вспомогательной дуги.

Вспомогательная дуга инициируется высокочастотным генератором, соединенным с электродом и соплом. Затем источник сварочного тока поддерживает эту слаботочную дугу внутри горелки. Ионизированный газ от вспомогательной дуги продувается через сужающее отверстие сопла.

Образует путь с низким сопротивлением для зажигания основной дуги между электродом и заготовкой.

При зажигании основной дуги реле вспомогательной дуги может автоматически размыкаться во избежание ненужного нагрева сужающего сопла.

Принципы работы

Расходные материалы для плазменной резки: качество и скорость резки снижаются при повреждении электрода или наконечника соплаОсновная схема плазменной резки показана на рис. 10-72. Процесс работает на постоянном токе, прямой полярности (dcsp), отрицательном электроде, с ограниченной переносимой дугой. В режиме переносной дуги дуга зажигается между электродом горелки и заготовкой. Дуга инициируется вспомогательной дугой между электродом и сужающим соплом. Форсунка подключается к земле (плюс) через токоограничивающий резистор и контакт реле вспомогательной дуги. Дежурная дуга инициируется высокочастотным генератором, соединенным с электродом и соплом.

Базовая схема плазменной дуговой резки — Рис. 10-72 Затем источник сварочного тока поддерживает эту дугу слабого тока внутри горелки. Ионизированный газ от вспомогательной дуги продувается через сужающее отверстие сопла. Это формирует путь с низким сопротивлением для зажигания основной дуги между электродом и заготовкой. Когда загорается основная дуга, реле вспомогательной дуги может автоматически размыкаться во избежание ненужного нагрева сужающего сопла.

Это формирует путь с низким сопротивлением для зажигания основной дуги между электродом и заготовкой. Когда загорается основная дуга, реле вспомогательной дуги может автоматически размыкаться во избежание ненужного нагрева сужающего сопла.

Поскольку сужающее плазму сопло подвергается воздействию высоких температур факела плазмы (примерно от 18 032 до 25 232 °F (от 10 000 до 14 000 °C)), сопло должно быть изготовлено из меди с водяным охлаждением. Кроме того, горелка должна быть рассчитана на создание пограничного слоя газа между плазмой и соплом.

См. также : Газы для плазменной резки – Руководство по выбору

Горелки

Плазменная горелка для запуска дугиГорелки для плазменной резки подходят к держателям резаков в автоматических машинах для газовой резки.

Как правило, при запуске плазменно-дугового резака поместите наконечник на 1/4″ над пластиной. Не прикасайтесь к пластине (следуйте указаниям производителя).

Всегда начинайте с края с небольшим количеством металла под наконечником.

Сильноточная резка

Узкий разрез, оставшийся после процесса плазменной резкиДля резки на сильном токе резак устанавливается на механическую каретку. Автоматическая фигурная резка может быть выполнена на том же оборудовании, что и кислородная резка, если достижима достаточно высокая скорость перемещения. Вокруг плазмы используется водяная струя для уменьшения дыма и шума. Рабочие столы, содержащие воду, контактирующую с нижней стороной разрезаемого металла, также снижают уровень шума и дыма.

Позиции резки

Горелка для плазменной резки может использоваться во всех положениях. Его также можно использовать для прокалывания отверстий и выдалбливания. Резак имеет специальную конструкцию для резки и не используется для сварки.

При использовании в неплоских положениях используйте маломощные плазменные машины с током менее 100 ампер. Машины большей мощности могут быть опасны, когда они находятся вне горизонтального положения.

Процедуры

Порядок действий при плазменной резке следующий (проверьте инструкции производителя для вашего конкретного устройства, это общие рекомендации):

- Проверьте давление воздуха (должно быть около 70 фунтов на квадратный дюйм).

- Прикрепил зажим заземления к разрезаемому металлу

- Включите резку

- Отрегулируйте силу тока в соответствии со спецификацией производителя для металла и толщины металла

- Позиционный экран, вырезанный по металлу

- Нажмите кнопку зажигания и установите дугу

- Переместите дугу над линией разреза и выполните разрез. При необходимости используйте направляющую планку, которая поможет сделать более ровный срез. Держите защитный колпачок и сужающую насадку на расстоянии от 1/8″ до 1/4″ над разрезаемой поверхностью. Не тяните защитную чашку и сужающую насадку по металлу, если только они не предназначены для такого использования. Совет. Сделайте разрез на обратной стороне линии разреза.

- Используйте меньшую скорость перемещения для более толстого металла. Направление резака (вбок, назад, вперед) по выбору резака.

- Переместите резак как можно быстрее.

- При использовании сжатого воздуха убедитесь, что в нем нет влаги.

Для линии доступен воздушный фильтр, который может кондиционировать воздух для повышения качества плазменной резки.

Для линии доступен воздушный фильтр, который может кондиционировать воздух для повышения качества плазменной резки.

Металлы

Металлы, которые обычно режут с помощью этого процесса, это алюминий и нержавеющая сталь. Этот процесс также можно использовать для резки большинства металлов, не содержащих железа (цветных), а также:

- алюминий

- латунь

- углеродистая сталь

- чугун

- медные сплавы

- медь

- высокое содержание никеля

- магний

- мягкая сталь

- сплавы никеля

- нержавеющая сталь

Элементы управления

Для регулировки потока плазмы и вторичного газа требуются специальные элементы управления. Требуется вода для охлаждения горелки, которая контролируется датчиками давления или расхода для защиты горелки. Система охлаждения должна быть автономной, включающей в себя циркуляционный насос и теплообменник.

Варианты процесса

Несколько вариантов процесса используются для улучшения качества PAC для конкретных приложений. Как правило, они применимы к материалам толщиной от 1/8 до 1-1/2 дюйма (от 3 до 38 мм). Вспомогательная защита в виде газа или воды используется для улучшения качества резки.

Как правило, они применимы к материалам толщиной от 1/8 до 1-1/2 дюйма (от 3 до 38 мм). Вспомогательная защита в виде газа или воды используется для улучшения качества резки.

Двухпоточная плазменная резка

Двухпоточная плазменная резка обеспечивает вторичную газовую подушку вокруг дуговой плазмы, как показано на рис. 10-73. Обычный дроссельный газ – азот. Защитный газ подбирается в зависимости от разрезаемого материала. Для мягкой стали это может быть углекислый газ (CO2) или воздух; для нержавеющих сталей, CO2; и смесь аргона с водородом для алюминия. Для низкоуглеродистой стали скорость резки несколько выше, чем при обычной плазменно-дуговой резке, но качество резки во многих случаях неудовлетворительное.

Дуговая плазменная резка с двойным потоком — Рисунок 10-73Плазменная резка с водяным экраном

Этот метод аналогичен плазменной резке с двойным потоком. Вместо вспомогательного защитного газа используется вода. Внешний вид среза и срок службы сопла улучшаются за счет использования воды вместо газа в качестве дополнительной защиты. Прямоугольность реза и скорость реза существенно не улучшаются по сравнению с обычным PAC.

Прямоугольность реза и скорость реза существенно не улучшаются по сравнению с обычным PAC.

Плазменная резка с впрыском воды

В этой модификации процесса PAC используется симметричная падающая струя воды возле сужающего отверстия сопла для дальнейшего сужения плазменного пламени. Расположение показано на рис. 10-74. Струя воды также защищает плазму от смешивания с окружающей атмосферой. Конец сопла может быть изготовлен из керамики, что помогает предотвратить двойное искрение. Плазма, сжатая водой, производит узкий, четко очерченный разрез на скоростях, превышающих скорости обычного PAC. Поскольку большая часть воды выходит из сопла в виде жидкой струи, она охлаждает кромку пропила, создавая острый угол. Прорез чистый. Когда дроссельный газ и вода впрыскиваются по касательной, плазменный газ закручивается, выходя из сопла и водяной струи. Это может создать высококачественную перпендикулярную поверхность на одной стороне пропила. Другая сторона пропила скошена. При фигурной резке направление движения должно быть выбрано для получения перпендикулярного разреза на детали и косого разреза на ломе.

Вентиляция

Количество образующихся газов и зубцов требует использования местной вытяжки для надлежащей вентиляции. Резку следует производить над водоемом, чтобы удаляемые из среза частицы попадали в воду. Это поможет уменьшить количество паров, выбрасываемых в воздух.

При резке объекта, который может отбросить шлейф, например бочки, соблюдайте осторожность или полностью избегайте такой ситуации.

Области применения

Пример плазменной резкиПлазменная дуговая резка может использоваться для резки любого металла. Большинство приложений для:

- углеродистой стали

- алюминий

- нержавеющая сталь

Его можно использовать для пакетной резки, снятия фаски с листа, фигурной резки и прокалывания.

Меры предосторожности

При работе с мощным оборудованием необходимо носить средства защиты органов слуха. Уровень шума, создаваемого мощным оборудованием, некомфортный. Резчик должен носить защитные наушники.

Резчик должен носить защитные наушники.

Также необходимо носить обычную защитную одежду для защиты резака от дуги. Это касается защитной одежды, перчаток и шлема.

Маска пассивного сварщика должна быть оснащена затемнением №. 9-фильтровая стеклянная линза. В качестве альтернативы вы должны носить шлем с автоматическим затемнением.

Существует множество применений слаботочной плазменной резки, включая резку нержавеющей стали и алюминия для производства и обслуживания. Плазменная резка также может использоваться для пакетной резки, и она более эффективна, чем пакетная резка с помощью кислородно-ацетиленовой горелки. Плазменная строжка с низким током также может использоваться для повышения качества отливок.

Избегайте резки во влажных или влажных местах, так как это повышает риск поражения электрическим током.

Используйте машины большей мощности (более 100 ампер) в горизонтальном положении. Точные характеристики уточняйте у производителя.

Поиск и устранение неисправностей

Качество процесса плазменной резки может ухудшиться, если:

- необходимо заменить электрод (двухкратный срок службы электродов сужающего сопла)

- изношена сужающая насадка

Как работает машина плазменной резки?

В предыдущей статье мы обсуждали тему плазмы как предмета физики..jpg) В этой статье мы сосредоточимся на его практических аспектах. Вы узнаете, как устроен станок плазменной резки и как он работает.

В этой статье мы сосредоточимся на его практических аспектах. Вы узнаете, как устроен станок плазменной резки и как он работает.

Из чего состоит машина плазменной резки?

Система электропитания – питаемая от электрической сети и генерирующая постоянный ток (DC), с напряжением 240-400 В. Общая мощность источника питания и его токовая мощность оказывают решающее влияние на толщину материала, подлежащего резке. Его задачей является подача нужного количества энергии в цепь зажигания.

Цепь зажигания – это обычно схема высокочастотного генератора, вырабатывающая переменное напряжение от 5 до 10 кВ с частотой 2 МГц.

Горелка – служит одновременно держателем сопла и электрода. Он также обеспечивает охлаждение.

Зажим заземления шасси – крепится к разрезаемому материалу и используется для замыкания цепи зажигания через горелку и материал.

Функциональные принципы

Существуют различные способы зажигания.

Воздушно-плазменные горелки используют подвижный электрод или «метод запуска с обратным потоком» для воспламенения газа.

При помощи ручного плазменного резака необходимо поцарапать или приблизить сопло к материалу. Когда зажим заземления прикреплен к разрезаемому материалу, он может инициировать электрический ток и, таким образом, зажечь электрическую дугу между электродом и материалом.

Дуга с высокой кинетической энергией поддерживается потоком сжатого газа (обычно воздуха), проходящего через зазор в сопле, который служит фокусом для потока плазмы. Поток направляется с помощью газа, подаваемого с завихрением на стенки сопла. Подходящее расположение гарантирует получение струи толщиной 1 мм. Установка охлаждается газом или водой.

Поскольку и сопло, и электрод являются расходными материалами, их необходимо заменять по мере износа.

Резка

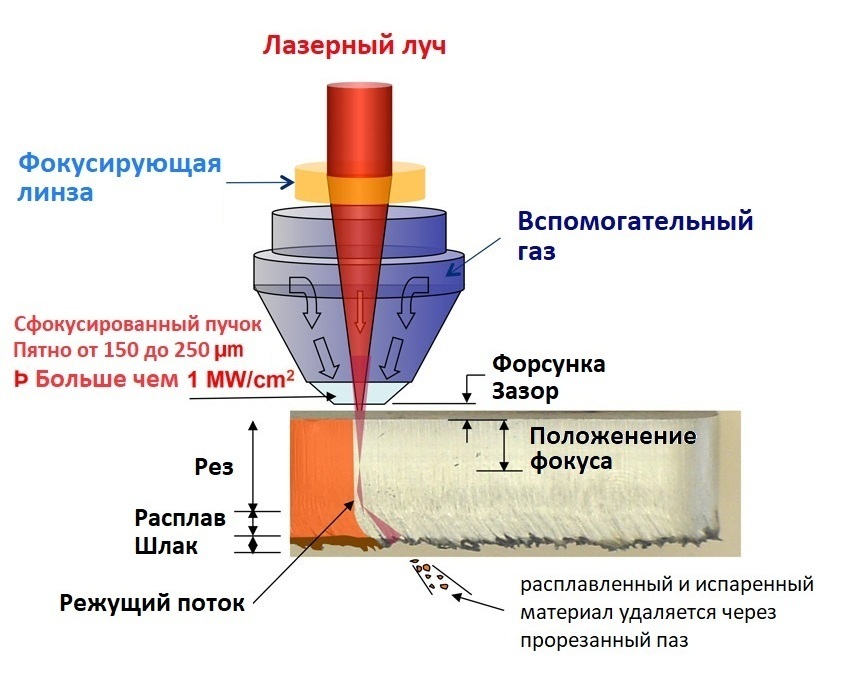

Процесс резки основан на высоких температурах от 10 000 до 30 000 К и очень высокой скорости плазменного луча.

Для линии доступен воздушный фильтр, который может кондиционировать воздух для повышения качества плазменной резки.

Для линии доступен воздушный фильтр, который может кондиционировать воздух для повышения качества плазменной резки.