Интересное самодельное приспособление для сверления отверстий

Приятного времени суток, Друзья. Многие из нас сталкивались с такой проблемой, когда начинаешь сверлить какое либо отверстие, оно получается не под прямым углом. Сверлильный станок с лёгкостью помогает нам сделать ровное отверстие, но иногда нам нужно просверлить его в том месте, где по близости станка нет, или же его у вас нет совсем. И возникает такая мысль, а что если сделать такой станок, чтобы его можно было взять с собой, он был компактным, и простым в изготовлении. И именно такой я нашёл в интернете, где автор доходчиво показал способ его изготовления. Всем приятного просмотра!

Необходимые материалы:

– брусок

– фанера

– патрон от шуруповерта

– металлическая пластина

– 4 ролика-подшипника

Шаг 1: Первым делом автор вырезал 3 заготовки, две из них одинаковые. К сожалению чертежей нет, но их не составит труда сделать самому.

Шаг 2: Затем в заготовке автор просверлил 2 не сквозных отверстия, как показано на фото.

Шаг 3: Две заготовки которые автор подготовил раннее, он склеил друг с другом, получив одну. После высыхания, с помощью шлифовального станка, он закруглил края заготовки. Затем просверлил одно сквозное отверстие маленьким диаметром, и в этом же отверстие (сверлом большего диаметра) не сквозные, по бокам заготовки. В них он вставил подшипники.

Шаг 4: Две заготовки он соединил друг с другом саморезами. Затем установил патрон со штырём от шуруповёрта, как показано на фото.

Шаг 5: В металлической пластине он просверлил несколько отверстий. И к ней сделал деревянную рейку. Затем прикрутил данную заготовку к бруску, как показано на фото.

Шаг 6: Для основания автор взял, фанеру прямоугольной формы. И “наживил” одним саморезом заготовку, которую сделал в 5 шаге. Затем на направляющую автор одел заготовку с патроном, в который зажал сверло. Затем проверив, что угол сверления будет строго под углом 90 градусов, он усилил данную конструкцию ещё саморезами.

Затем на направляющую автор одел заготовку с патроном, в который зажал сверло. Затем проверив, что угол сверления будет строго под углом 90 градусов, он усилил данную конструкцию ещё саморезами.Шаг 7: Последним этапом, он просверлил отверстие в основании данной приспособы.

И вот такое не хитрое приспособление получилось у автора, которое всегда пригодится в хозяйстве.

Спасибо за внимание!

Геннадий

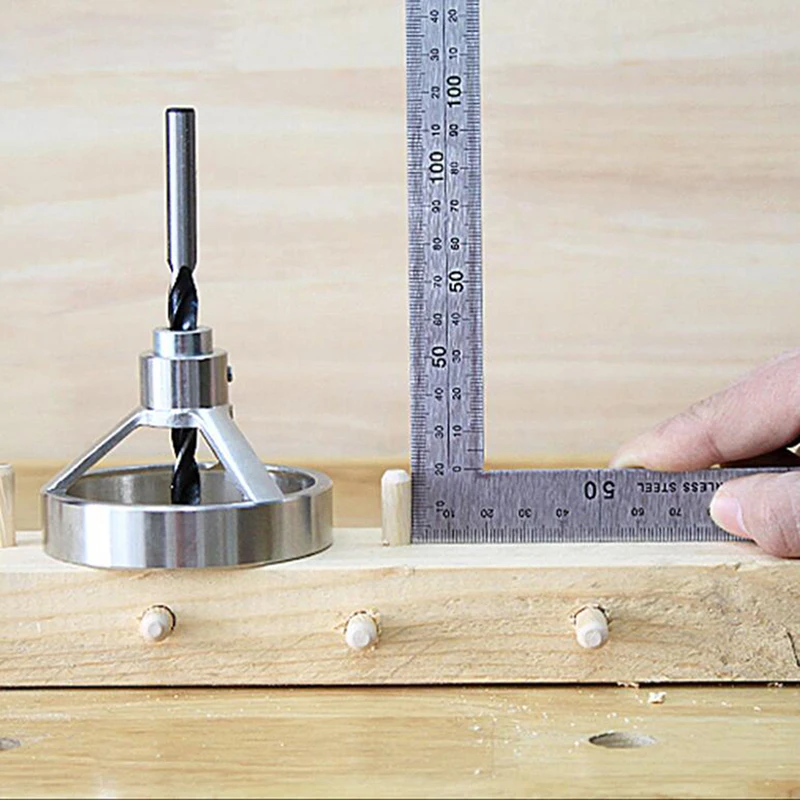

Самодельное приспособление для сверления отверстий в цилиндрических деталях

Как в домашней мастерской просверлить отверстие точно в середине трубы или круглого прутка, стержня, любых цилиндрических деталей? – Поможет простое приспособление к сверлильному станку. Сделать его можно очень быстро из обрезков пиломатериалов, которые найдутся в любой домашней мастерской.Два из них образуют прямой угол и служат своего рода “ложем для цилиндрических заготовок, а третий нужен для того, чтобы всё приспособление зажать в тисках сверлильного станка.

Длинные бруски здесь ни к чему. Вполне достаточно взять какие-нибудь обрезки длиной сантиметров по 15-20. Можно и меньше, если заготовки, в которых предстоит сверлить отверстия будут тоже короткими. А на 20-тисантиметровом приспособлении спокойно можно сверлить и очень длинные заготовки. Они будут лежать там ровно, если придержать противоположный конец рукой. Нижний брусок зажимается в тиски сверлильного станка.

Точно так же не нужна и большая ширина брусков, если просверливаемые заготовки не велики по окружности. А вот толщину брусков я взял побольше для того, чтобы было легче скрепить их под прямым углом между собой. (С тонкими рейками пришлось бы возиться с клеем, а здесь скрепил саморезами и этого вполне достаточно). Размеры брусков моего приспособления 50х25х200 мм.

В середине “угольника” и нижнего бруска сделано сквозное отверстие для сверла. Оно нужно для точной настройки приспособления, которое предварительно зажимается в тиски, установленные на платформе станка.

Единственное условие – точность выполнения работы при сборке: важно чтобы угол между двумя брусками, соединенными между собой был прямым. т.е. 90 градусов, поэтому заготовки нужно тщательно разметить и обработать. Прежде, чем положить кругляшку на подставку, нужно добиться, чтобы сверло точно попадало в центр отверстия. На снимке слева показано, что с помощью такого приспособления просверлено отверстие в пластиковой трубе точно по её диаметру.

Без такого устройства сделать это было бы трудно, так как сверло (особенно тонкое) с угла может отклоняться в сторону. Здесь же эту операцию можно выполнить быстро и без проблем.

Сверление отверстий в металле требует наличия приспособлений облегчающих работу

Обработка металла производится не только в промышленных условиях. При выполнении ремонтных работ на автомобиле, изготовлении конструкций на приусадебном участке или проведении ремонта жилища, необходимо сверление отверстий в металле. В домашних условиях чаще всего применяется ручная дрель.

При выполнении ремонтных работ на автомобиле, изготовлении конструкций на приусадебном участке или проведении ремонта жилища, необходимо сверление отверстий в металле. В домашних условиях чаще всего применяется ручная дрель.

Этот универсальный инструмент требует определенных навыков работы с твердыми изделиями. Можно приобрести, или изготовить самостоятельно станок для сверления отверстий в металле, однако это не дешевое удовольствие.

Технология сверления отверстий в металле заключается в снятии тонкого слоя материала за счет одновременного поступательного и вращательного движения сверла.

Главное условие качественной и безопасной (для инструмента) обработки – удержание оси патрона в фиксированном положении. С помощью станка несложно сохранить прямолинейность, чего не скажешь при работе с ручным инструментом.

Если вы не уверены в твердости рук (это нормальная ситуация для обычного человека), для сверления под прямым углом требуются механические помощники (кондукторы).

Сразу оговоримся, что дополнительные кондукторы требуются лишь в случае, когда толщина металла превышает диаметр сверла.

Если вы делаете отверстие в тонкой стальной пластине, прямолинейность не имеет значения.

Приспособления для сверления перпендикулярных отверстий

Есть несколько разновидностей направляющих для ручной электродрели. Инструменты с механическим приводом плохо подходят для работ с металлом, тем более, если речь идет о точности.

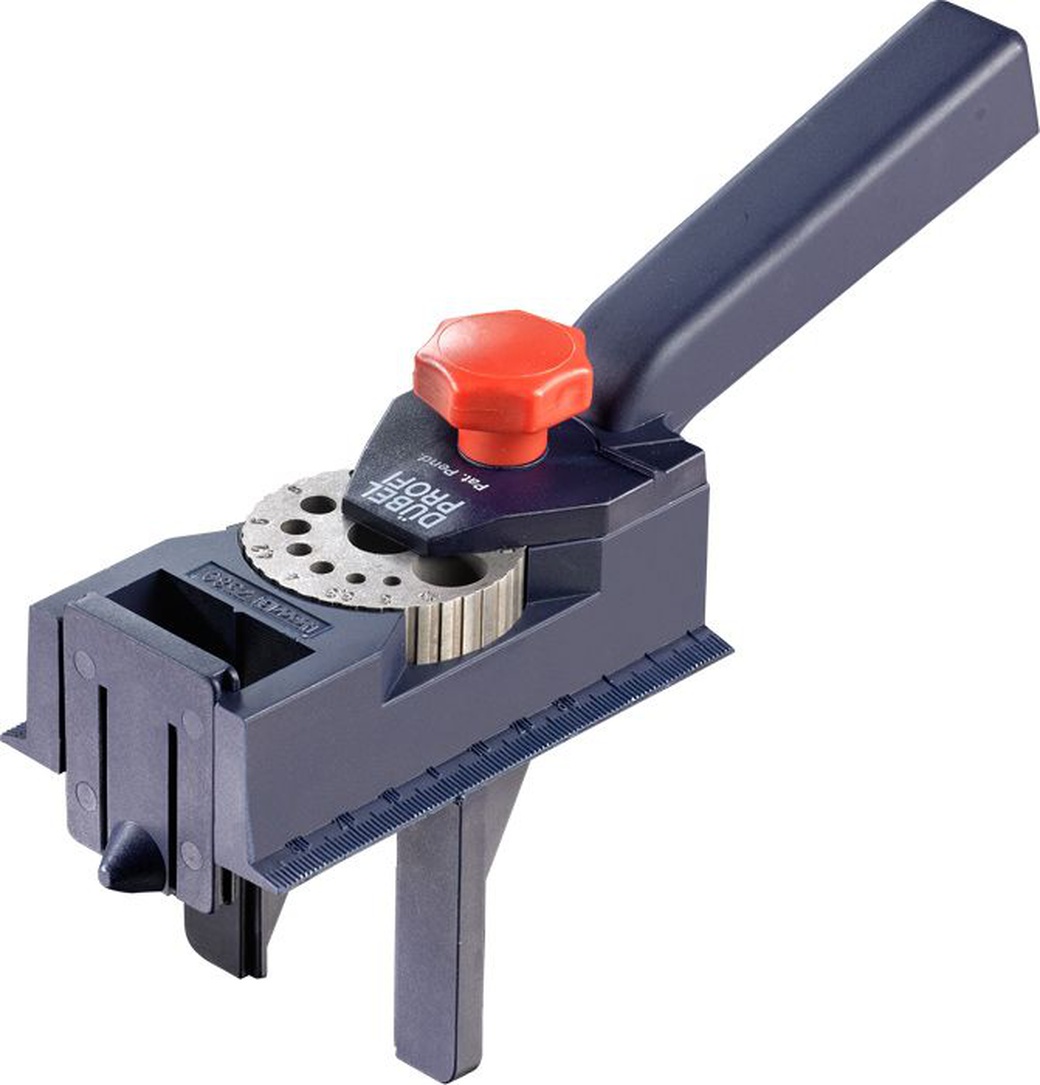

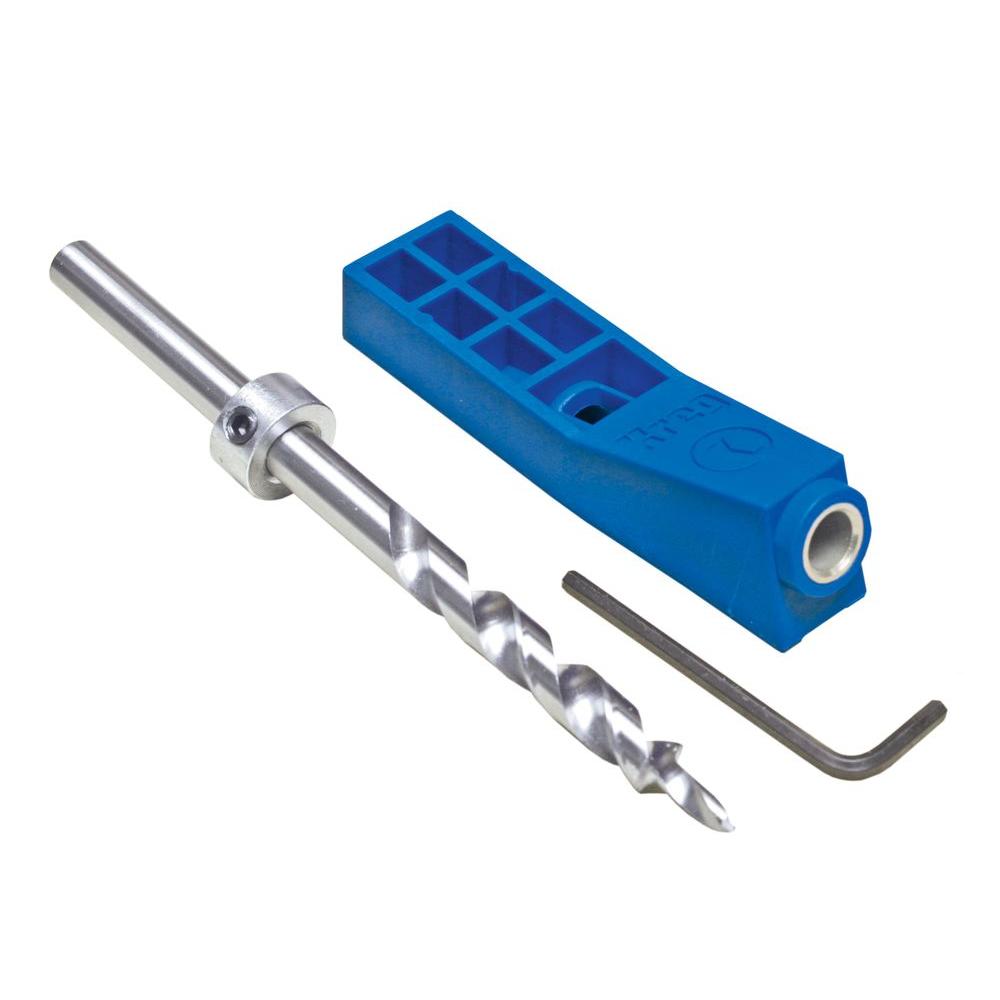

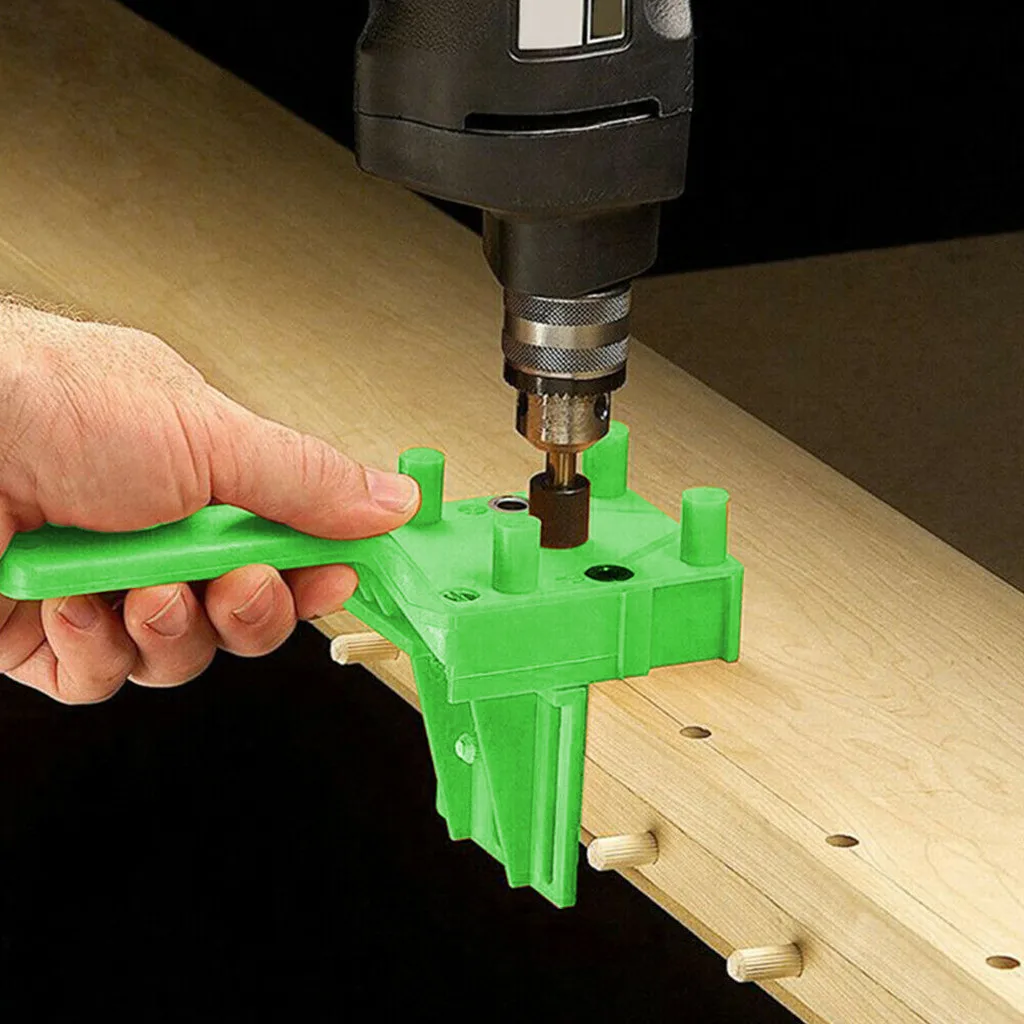

- Кондуктор для сверления. Выполнен в виде корпуса, удобного для удержания, внутри которого размещены втулки-направляющие для сверл различного диаметра.

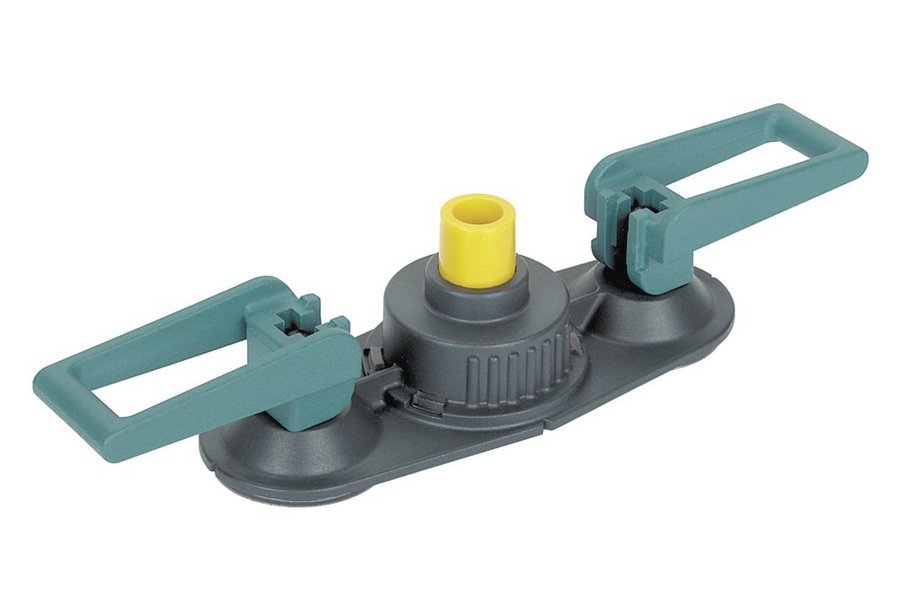

- Направляющая для дрели (ручная). Опорное устройство, в котором инструмент фиксируется за шейку

- Стойка для дрели (полу стационарная). Фактически является недорогой альтернативой сверлильного станка.

Материал втулок тверже инструмента, поэтому отверстия не изнашиваются. Установив кондуктор точно над центром предполагаемого отверстия, можно не беспокоиться о том, что сверло «уведет» от заданного направления.

Особенно полезно такое устройство при сверлении перпендикулярных отверстий в трубах небольшого диаметра, когда наконечник норовит соскользнуть с цилиндрической поверхности.![]()

Подошва размещается на заготовке, удерживаясь второй рукой за рукоять. Дрель перемещается строго вертикально, не допуская перекосов и уводов сверла.

Конструкция может иметь угловой держатель для труб небольшого диаметра, что делает приспособление более универсальным.

При наличии поворотного механизма, вы получаете еще и приспособление для сверления отверстий под углом.

Правда металл таким образом просверлить не удастся, боковые нагрузки быстро сломают сверло.

Каретка с закрепленным инструментом (за ту же шейку) движется по штанге с помощью рычага. Заготовка прочно удерживается на подошве с помощью тисков или струбцины. Качество сверления получается очень высоким, но и стоимость приспособления немалая. Хотя в сравнении со сверлильным станком – это недорого.

Приспособление для удержания сверла под прямым углом можно изготовить самостоятельно. Достаточно насверлить отверстий различного диаметра в бруске из прочного материала, например – текстолита или эбонита.

Только на боковую поддержку рассчитывать не стоит – это скорее «прибор» для визуального контроля. При боковом отклонении сверло быстро разобьет направляющее отверстие в кондукторе.

Следующая проблема — сверление глубоких отверстий

Технологически правильным будет использование токарного станка. Причем при обработке цилиндрических деталей (например, оружейного ствола) вращается заготовка, а сверло остается неподвижным. Обязательно охлаждение и принудительный отвод стружки из отверстия.

Для этого сверла для глубокого сверления имеют специальные канавки на поверхности, или же бур периодически извлекают из заготовки для очистки от стружки.

В домашних условиях обязательно использовать направляющие для дрели.

Мастера рекомендуют не сверлить отверстия, глубиной более чем 2/3 от длины сверла. В качестве охлаждения можно использовать обычную воду, сверло периодически извлекается из отверстия для очистки от стружки и остывания.

В качестве охлаждения можно использовать обычную воду, сверло периодически извлекается из отверстия для очистки от стружки и остывания.Важно! При сверлении за несколько подходов, недопустимо менять угол сверла. Иначе можно «запороть» заготовку.

Применение специальных длинных сверл требует особой технологии.

Как только режущая часть вместе с отводящими кромками скроется в отверстии, стружка будет закупоривать канавки, и заблокирует вращение. Поэтому на последнем этапе извлечение сверла и очистку от стружки выполняют чаще.

Сверление больших отверстий в металле биметаллической коронкой — видео

Эта процедура еще сложнее, чем глубокое бурение. Сверление больших отверстий выполняется либо коронкой (для небольших толщин), либо обычным сверлом в несколько этапов.

- Коронка для металла практически не отличается от аналогичного приспособления для бетона или гипсокартона.

Отличие в материале режущей поверхности и заточке зубьев.

Отличие в материале режущей поверхности и заточке зубьев.

По центру расположено направляющее сверло, которое не дает коронке «уйти с маршрута». Работа производится на малых оборотах с принудительным охлаждением. Диаметр отверстия фактически не ограничен, все зависит от крутящего момента вашей дрели. - Сверление в несколько этапов. При значительной толщине заготовки, следует запастись набором сверл с разницей в диаметре 25%. Начиная с самого тонкого, постепенно переходим на следующие размеры, до финишного диаметра. Важно сохранять положение центра вращения патрона дрели, поэтому без направляющей не обойтись.

- Использование конусных сверл. Этот инструмент представляет собой комплект из последовательно расположенных сверл разного диаметра на общей оси. Если вы обрабатываете тонкие стальные пластины, удобнее будет воспользоваться именно конусным ступенчатым сверлом.

Технология та же, что и в поэтапном проходе. Вы утапливаете сверло в отверстие, пока не добьетесь нужного размера.

Обзор конических ступенчатых сверл и советы по их применению — видео

Еще несколько примеров применения ступенчатого сверла в быту

Сверление ступенчатым сверлом металла толщиной 10 мм

Как выбрать инструмент для сверления отверстий, мы разобрали. Теперь поговорим об общих принципах обработки металла:

- Центр будущего отверстия «пробивают» кернером. В ямку упирается кончик сверла при первых оборотах. Разумеется, при наличии направляющих или кондуктора, это делать не обязательно

- Для достижения высокой точности (по диаметру) следует выбирать сверло на 0,1-0,3 мм меньше. За счет небольшой вибрации в патроне, диаметр несколько увеличивается

- Используйте смазку для снижения трения и охлаждения.

Подойдет обычная вода или машинное масло

Подойдет обычная вода или машинное масло - При первых признаках затупления сверла, прекратите работу и заточите кромки. Иначе можно не только потерять инструмент, но и испортить заготовку

- При сверлении полых заготовок (труб, коробок) желательно поместить внутрь заготовки распорку из дерева

- Для сверления глухих отверстий применяется упорная линейка с разметкой. Если ваша дрель не оснащена упором – намотайте на сверло индикаторное кольцо с помощью светлого скотча.

Интересное видео на тему: Как просверлить квадратное отверстие в металле

About sposport

View all posts by sposport

Загрузка…Приспособление для сверления отверстий под косой шуруп

В данном обзоре мы расскажем и покажем пошагово, как в условиях домашней мастерской изготовить самодельное приспособление для сверления отверстий под косой шуруп.

И чтобы не делать долгих лирических вступлений — сразу же приступим к работе.

Сначала отпиливаем кусок деревянного бруска. Делаем разметку и сверлим в нем три отверстия на одинаковом расстоянии друг от друга.

Далее обрезаем у деревянного бруска две стороны под углом 15 градусов. Эту операцию удобнее всего сделать на ленточной пиле.

Советуем также прочитать обзорную статью на тему: как изготовить самодельный регулируемый кондуктор, с помощью которого можно сверлить в заготовках отверстия под шканты.

Теперь необходимо будет отрезать три металлических трубки одинаковой длины. Вклеиваем их в просверленные отверстия.

После этого лишнюю часть трубок обрезаем болгаркой, а место среза обрабатываем напильником по металлу (или можно это сделать на шлифовальном станке).

Основные этапы работ

На следующем этапе из листа фанеры нужно вырезать крестовину (основание для нашего приспособления). Крепим к ней две боковые стенки.

Далее склеиваем два кусочка фанеры. Сверлим по центру отверстие и вклеиваем направляющую гайку для шпильки с прижимом. Крепим получившуюся деталь между боковыми стенками.

После этого прикручиваем к основанию два крепления для кондуктора. Устанавливаем сам кондуктор и шпильку с прижимом. На конце шпильки крепим барашек из фанеры.

Читайте также: как сделать своими руками удобные гайки-барашки из фанеры. Их можно использовать при изготовлении различных приспособлений.

На последнем этапе останется только обработать самоделку минеральным маслом или покрыть лаком. Если не хочется крутить прижим вручную, то можно убрать барашек и вставить конец шпильки в шуруповерт.

Подробно о том, как сделать приспособление для сверления отверстий под косой шуруп, можно посмотреть на видео ниже. Данной идеей поделился автор DENDEN TV.

com/embed/Bfef8gs-nJA?feature=oembed” allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Оцените запись

[Голосов: 1 Средняя оценка: 5]Приспособления для сверления и расточки

Фиг. 703. Накладной кондуктор для сверления 14 отверстий.

Фиг. 704. Универсальный кондуктор для сверления валиков.

Для сверления и расточки применяются приспособления, называемые кондукторами; эти приспособления бывают различных видов в зависимости от назначения и типа конструкции. Различают кондуктора накладные , поворотные, ящичные, сборные , универсальные.

Рассмотрим эти типы кондукторов с указанием способов применения их и действия.

На фиг. 703 показан простой накладной кондуктор а для сверления 14 отверстий во фланце литого изделия А.

Крепление кондуктора производится двумя крючкообразными прижимами с, закрепляемыми гайками d. По бокам кондуктора предусмотрены планки b для фиксирования кондуктора на изделии в поперечном направлении.

На фиг. 704 изображён универсальный кондуктор для сверления валиков.

Центрирование валиков производится призмой А. Болт В служит упором в продольном направлении. Передвигающаяся стойка D закрепляется гайками с на определённом расстоянии от конца упорного болта В. Крепление валика производится скобой с болтами или специальной планкой, пристроенной к столу станка.

Фиг. 705. Универсальный кондуктор.

Фиг. 706. Нормальный быстродействующий пружинный кондуктор.

На фиг. 705 изображён универсальный кондуктор,

состоящий из самоцентрирующего трёхкулачкового патрона, в котором обрабатываемое изделие зажимается и одновременно центрируется.

Патрон привёрнут болтами к вращающемуся диску 1, на котором укреплён делительный диск 2 с 24 делениями; при помощи этого диска можно сверлить отверстия, расположенные по окружности. Деление осуществляется защелкой 3, которая закреплена в стойке 4 и защёлкивается сама под действием пружины 5. Кондукторная направляющая втулка находится в кронштейне 6, передвигающемся но вертикальным направляющим стойки 7 и устанавливаемом в зависимости от высоты изделия; эта втулка в свою очередь может перемещаться но горизонтальным направляющим при помощи винта 8. Расстояние от втулки до оси патрона устанавливается по линейке, закреплённой на направляющих.

Кондукторная направляющая втулка находится в кронштейне 6, передвигающемся но вертикальным направляющим стойки 7 и устанавливаемом в зависимости от высоты изделия; эта втулка в свою очередь может перемещаться но горизонтальным направляющим при помощи винта 8. Расстояние от втулки до оси патрона устанавливается по линейке, закреплённой на направляющих.

При нулевом положении стойки ось кондукторной втулки совпадает с осью патрона.

В серийном производстве широко применяются нормальные быстродействующие кондуктора. Преимущество их заключается в быстроте зажима и универсальности, заключающейся в том, что кондуктор можно легко приспособить под любую деталь, для чего требуется переменить нижнюю установочную плиту для изделия.

Иногда кроме нижней необходимо переменить и верхнюю кондукторную плиту; самый же корпус остаётся без изменений.

Для мелких деталей применяется нормальный быстродействующий пружинный кондуктор (фиг. 706), в котором верхняя кондукторная плита 2 прижимает и центрирует изделие, опускаясь вниз при помощи рукоятки, повёртывающей кривошипный валик 3; валик, перемещая тягу 4, сжимает пружину.

При обратном повороте рукоятки пружина поднимает кондукторную плиту, и деталь освобождается. Изделие устанавливается на специальное основание, которое привёртывается к корпусу 1.

Фиг. 707. Детали нормального кондуктора с рейкой.

Фиг. 708. Быстродействующий замок типа Шварц.

Для изделий средних размеров кондуктора отличаются тем, что прижим изделия происходит без пружин, а при помощи зубчатого валика А, вращающегося от рукоятки и перемещающего две вертикальные зубчатые рейки В (фиг. 707), соединённые с верхней кондукторной плитой С; плита С, прижимая изделия, не может отходить сама вверх благодаря применению специальных быстродействующих замков.

На фиг. 708 показан быстродействующий замок типа Шварц .

На зубчатый валик 1 насаживается па шпонке 2 кулачок 3; в профрезерованные уступы 4 кулачка вставляются три ролика 5, находящиеся одновременно в прорезах 6 стакана 7, составляющего одно целое с шестигранной гайкой 8; при повороте гайки ролики передают давление на плоскости кулачка, вращая его и валик 1 и опуская при этом вниз рейки и кондукторную плиту.

При зажиме изделия плитой кулачок останавливается, и ролики заклиниваются, препятствуя обратному вращению кулачка.

При окончании операции для освобождения изделия рукоятка вращает гайку 8 в обратном направлении; гайка прорезами стакана перемещает ролики 5 в противоположную сторону, а ролики перемещают кулачок 3, зубчатый валик рейки и кондукторную плиту.

Фиг. 709. Применение нормального быстродействующего кондуктора.

Фиг. 710. Нормальный кондуктор для сверления 6 отверстий во фланце валика.

Применение нормального быстродействующего кондуктора для сверления отверстия в валике перпендикулярно профрезерованному пазу показано на фиг. 709; валик центрируется призмой 1 и фиксируется качающейся планкой 3, закреплённой в стойке 2, которая одновременно служит продольным упором для изделия.

Планка 4 прижимает изделие к призме. Другой пример применения нормального кондуктора для сверления шести отверстий во фланце валика приведён па фиг. 710. Центрирование и прижим валика производятся центром, укреплённым в верхней кондукторной плите.

710. Центрирование и прижим валика производятся центром, укреплённым в верхней кондукторной плите.

Если длина валика превышает размеры кондуктора, то для него привёртывается специальная чугунная подставка.

Удобство применения нормальных кондукторов можно видеть из следующих примеров.

Фиг. 711. Кондуктор для нажимного рычага.

Фиг. 712. Нормальный кондуктор для сверления отверстий.

На фиг. 711 показан кондуктор для сверления отверстий в нажимном рычаге . Центрирование и закрепление изделия производится специальной втулкой Г, которая на резьбе вставлена во втулку Д; направление создаётся цилиндрической частью втулки Г; А — корпус кондуктора, Б — опорная втулка, В — штифт для установки детали.

Неудобство завёртывания втулки Г и возможность быстрой потери точности, имеющие место в этом кондукторе, устранены в нормальном кондукторе (фиг. 712), аналогичном предыдущему, в котором изделие — фланец — центрируется и зажимается втулкой Л, находящейся в верхней кондукторной плите.

Изделие устанавливается на специальную подставку с тремя штифтами, служащими для предварительной ориентировки изделия.

Фиг. 713. Кондуктор для сверления отверстий в подшипнике.

Фиг. 714. Нормальный кондуктор для сверления отверстий в подшипнике.

На фиг. 713 показан кондуктор для сверления двух отверстий в подшипнике. Для установки изделия кондуктор А необходимо перевернуть, накинуть планку Б и прижать её гайкой болта В.

При сверлении усилие сверла действует на поддерживающую планку Б , что является недостатком кондуктора, так как возможно ослабление гайки; Г и Д — винты для установки детали в продольном направлении.

Для этой же детали нормальный кондуктор (фиг. 714) значительно удобнее предыдущего; при установке детали его не требуется повёртывать; усилие от сверла действует на неподвижную опору; центрирование значительно проще, чем планкой в предыдущем кондукторе.

Фиг. 715. Нормальный кондуктор для сверления центрального отверстия.

Фиг. 716. Нормальный кондуктор для сверления 4 отверстий.

Применение нормального кондуктора для сверления центрального отверстия приведено на фиг. 715. Центрирование производится нижней подставкой и верхней втулкой, имеющими скошенные края для облегчения центрирования; втулка закреплена в верхней кондукторной плите и служит также для зажатия шестерни.

На фиг. 716 показан нормальный кондуктор для сверления четырёх отверстий в той же шестерне, но с центрированием по обработанному отверстию. Нижний штырь входит в отверстие с зазором 0,5 мм и служит для предварительного центрирования, а верхний даёт точное центрирование и прижимает шестерню. Верхний штырь и все направляющие втулки находятся в верхней кондукторной плите.

Фиг. 717. Нормальный кондуктор.

Фиг. 718. Два накладных кондуктора со специальными подставками.

На фиг. 717 изображён нормальный кондуктор и деталь, в которой сверлится отверстие при помощи этого кондуктора.

На фиг. 718 показаны два накладных кондуктора со специальными подставками , которые центрируют изделие посредством двух штырей; один штырь изготовлен с двойным срезом; установка его должна быть произведена, как показано на этом кондукторе, где штырь обозначен буквой А, а не так, как на другом кондукторе, где штырь обозначен буквой В.

Оба эти кондукторы можно заменить одним нормальным быстродействующим кондуктором.

Фиг. 719. Применение многошпиндельной головки при сверлении по передвигающемуся кондуктору.

Фиг. 720. Передвигающийся кондуктор (на длину l) для сверления двух отверстий.

На фиг. 719 показано применение многошпиндельной головки при сверлении по кондуктору, передвигающемуся по направляющим А до упора Б ; снятие изделия производится во время работы станка, т. е. снятие происходит в период основного времени.

Такой метод применяется часто для облегчения перемещения кондуктора, когда необходимо просверлить два и более отверстий, расположенных на одной прямой. Общий вид такого кондуктора для сверления двух отверстий дан на фиг. 720.

Общий вид такого кондуктора для сверления двух отверстий дан на фиг. 720.

Фиг. 721. Кондуктор для сверления наклонных смазочных отверстии у шатуна.

Фиг. 722. Кондуктор для сверления верхнего смазочного отверстия шатуна.

Сверление наклонных смазочных отверстий с двух сторон шатуна производится в простом кондукторе (фиг.721). Для зенкования тех же отверстий можно вынимать направляющую втулку или всю планку с втулкой делать откидной. Вообще откидные планки дают меньшую точность, по для смазочных отверстий большой точности не требуется.

Сверление верхнего смазочного отверстия шатуна производится также в простом кондукторе (фиг. 722).

Корпусы последних двух кондукторов часто изготовляют не литыми чугунными, а сварными из листового и полосового железа; это значительно облегчает и удешевляет изготовление кондукторов.

Фиг. 723. Кондуктор для сверления на многошпиндельном сверлильном станке 18 отверстий в маховике автомобильного двигателя.

Фиг. 724. Кондуктор для сверления в шатуне четырёх отверстий под болты и одного отверстия для смазки.

На фиг. 723 показан кондуктор для сверления 18 отверстий маховика автомобильного двигателя на многошпиндельном сверлильном станке. Верхняя плита с направляющими втулками опускается вместе со свёрлами на изделие. Изделие центрируется штырём А, опираясь па опоры В.

Поворотные кондукторы широко применяются для сверления отверстий, расположенных с разных сторон. В зависимости от размеров изделия поворотные кондукторы бывают одно и двухстоечные.

На фиг. 725 изображён поворотный одностоечный кондуктор для сверления вензеля токарного станка с трёх сторон. Стойка 1 и поворотный механизм показаны условным пунктиром, так как их конструкции являются нормальными, применяемыми для разных изделий, поворотная же часть 2 конструируется по изделию.

Для фиксирования точного положения предусмотрен фиксатор с ручкой 3 и три отверстия 4, 5 и б. Рукоятка 7 служит для застопоривания кондуктора при каждом повороте. Изделие фиксируется на два штыря 8 и 9, один из которых — меньшего диаметра — имеет двусторонний срез. Изделие закрепляется шайбой 10 с прорезом для быстрого снятия её и звёздочкой 11.

Рукоятка 7 служит для застопоривания кондуктора при каждом повороте. Изделие фиксируется на два штыря 8 и 9, один из которых — меньшего диаметра — имеет двусторонний срез. Изделие закрепляется шайбой 10 с прорезом для быстрого снятия её и звёздочкой 11.

Фиг. 725. Поворотный одностаночный кондуктор для сверления трензеля токарного станка с трех сторон.

Фиг. 725. Поворотный одностаночный кондуктор для сверления трензеля токарного станка с трех сторон.

Кондуктор для сверления четырёх отверстий под болты и одного отверстия для смазки в шатуне показан на фиг. 724. Крепление изделий попарно производится на поворотном столе во время сверления, так что вспомогательное время затрачивается только на поворот стола и составляет примерно 0,1 мин.

Многошпиндельная головка применяется для одновременного сверления всех отверстий в восьми шатунах. Ввиду близости отверстий сверлить приходится по два отверстия, расположенных по диагонали. Так как отверстия под болты ступенчатые, т. е. имеют два разных диаметра (12,3 мм на длине 40 мм и 11,7 мм на длине 35 мм), то первые отверстия сверлятся по направляющим втулкам, а отверстия диаметром 11,7—без них.

Так как отверстия под болты ступенчатые, т. е. имеют два разных диаметра (12,3 мм на длине 40 мм и 11,7 мм на длине 35 мм), то первые отверстия сверлятся по направляющим втулкам, а отверстия диаметром 11,7—без них.

На фиг. 726 показано приспособление для расточки корпуса задней бабки токарного станка. Направляющие втулки изготовляются с пазами А для прохода резцов, находящихся в оправке.

Фиг. 726. Приспособление для расточки корпуса задней бабки токарного станка.

Приспособления для сверления отверстий в металле

Технологии сверления металлов

Инструменты и оборудование для сверления металлов

Технологии сверления отверстий в металле, применяемые в быту

Уменьшение диаметров глубоких частей отверстий

Технологии сверления отверстий в металле, применяемые в промышленности

Технология глубокого сверления металла

Технология сверления толстых листов металла

Технология сверления тонких листов металла

Особенности сверления сквозных отверстий в металлических заготовках

Особенности сверления глухих отверстий в металлических заготовках

Технологии сверления сложных отверстий в металлических заготовках

Основные таблицы для сверления металлов, необходимые для выбора режимов резания и иных нужд

Таблица №1: выбор режимов резания при сверлении металлов

Таблица №2: поправочные коэффициенты

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла)

Таблица №4: выбор скорости сверления сложной аустенитной стали

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

Техника безопасности при сверлении металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Рассверливание металла — это одна из многочисленных операций, которая часто выполняется при слесарных работах. Сверление производится для различных разборных/неразборных соединений, когда требуются определенного диаметра отверстия для заклепочных, болтовых либо шпилечных креплений.

Сверление производится для различных разборных/неразборных соединений, когда требуются определенного диаметра отверстия для заклепочных, болтовых либо шпилечных креплений.

Сам по себе металл — высокопрочный материал, поэтому при работе с ним независимо от того, требуется его рассверлить или прорезать, используются режущие инструменты, которые намного прочнее его. Сверление металлических деталей может производиться как в специальных промышленных мастерских, так и в домашних условиях при проведении различных ремонтных работ, в гараже или небольшой мастерской. Для домашнего сверления обычно используется ручная электродрель.

Технология сверления

Просверливание отверстий в металлических заготовках или деталях — это определенная технология снятия тонких многочисленных слоев металла сверлом, вращающимся вокруг своей оси. При этом главным условием сверления является удержание сверла, закрепленного в патроне дрели, четко в перпендикулярном положении по отношению к просверливаемой заготовке.

Особенно это важно при сверлении толстого металла. Если во время работы сверло отклонится по отношению оси просверливаемого отверстия, оно просто сломается. Чтобы этого не произошло, дрель должна быть жестко зафиксирована. Для этого предусмотрены специальные приспособления, которые можно купить в магазине для инструментов или изготовить своими силами.

Режимы сверления

При работе со сверлом важно не только жестко его закрепить, но и выбрать оптимальный режим его вращения. При обработке металла важным фактором остается количество сделанных сверлом оборотов за определенный период времени и усилие, которое на него передается за это время для обеспечения заглубления в металл.

Для работы с металлами разной твердости рекомендуются и сверла, предназначенные для различных режимов работы. Режим скорости оборотов сверла напрямую зависит от толщины и твердости металла, а также диаметра самого сверла. Чем прочнее обрабатываемый материал и больше диаметр сверла, тем режим сверления должен быть медленнее. Показателем правильно выбранного режима является длинная, спиралевидная стружка.

Показателем правильно выбранного режима является длинная, спиралевидная стружка.

Разметка керном, шаблон и кондуктор

Просверливать металл можно по выполненной керном разметке, использовать шаблон либо специальный кондуктор.

Керн — это остро заточенный металлический штырь, изготовленный из сверхпрочной стали. С его помощью на подготовленной для сверления металлической детали в месте, где планируется просверлить отверстие, делается небольшое углубление для сверла.

Для этого керн острым концом ставится в предполагаемую точку рассверливания, после чего по нему наносится сильный удар молотком. В оставленное керном углубление вставляется острие сверла и начинается сверление, при этом в начале работы сверло уже не сможет сместиться в сторону от размеченной точки.

Чтобы разметить центр заготовки цилиндрической формы, опытные слесари часто используют полоску жести, изогнутой под 90 градусов. При этом одно плечо должно соответствовать диаметру заготовки, оно накладывается на заготовку, после чего вдоль его края проводится линия карандашом. Операция проводится 2−3 раза, а точка пересечения линий будет указывать на центр цилиндра, где керном можно сделать углубление для сверла.

Операция проводится 2−3 раза, а точка пересечения линий будет указывать на центр цилиндра, где керном можно сделать углубление для сверла.

Шаблон делается для разметки однотипных заготовок, на которых намечается несколько точек для сверления. Он очень удобен, когда нужно работать с несколькими деталями из листового металла, которые укладываются в общую стопку и закрепляются между собой струбциной.

В случае когда нужна высокая точность и перпендикулярность просверливаемого канала или нужно строго выдержать расстояние между несколькими отверстиями, рекомендуется использовать кондуктор. Также кондуктор будет необходим при работе с тонкостенными трубами, когда керном будет невозможно сделать углубление для сверла.

При глубоком сверлении, чтобы жестко зафиксировать дрель в перпендикулярном положении к заготовке, применяются специальные приспособления.

Приспособления для сверления

Работа с металлом является довольно трудоемким процессом даже для опытных специалистов. Порой нужно длительное время удерживать дрель в строго одном положении к обрабатываемой детали. Чтобы облегчить труд и качественно просверлить металл, используется приспособление для сверления под прямым углом.

Порой нужно длительное время удерживать дрель в строго одном положении к обрабатываемой детали. Чтобы облегчить труд и качественно просверлить металл, используется приспособление для сверления под прямым углом.

Такие приспособления бывают трех видов:

Кондуктор для направления сверл

Это устройство в виде коробки с установленными внутри направляющими втулками, которые изготовлены из сверхпрочной стали, не поддающейся воздействию сверла. Кондуктор можно использовать практически под все диаметры сверл до 20 мм. После установки этого приспособления над центром намеченного отверстия, сверло уже не уведет в сторону от его оси

Кондуктором удобно пользоваться для работы с трубами небольшим диаметром, когда невозможно для разметки воспользоваться керном.

Направляющий фиксатор для дрели

Этот механизм предназначен для удержания дрели в неподвижном состоянии при работе. Состоит из двух стоек, жестко закрепленных к подошве в виде большого круга. По стойкам двигается механизм, в который вставляется дрель и фиксируется к нему за шейку. Там же на стойках, под фиксирующим дрель механизмом находятся возвратные пружины.

По стойкам двигается механизм, в который вставляется дрель и фиксируется к нему за шейку. Там же на стойках, под фиксирующим дрель механизмом находятся возвратные пружины.

По мере углубления сверла в металл, под усилием мастера, они сжимаются, но как только усилие прекращается, пружины распрямляются, и механизм, удерживающий дрель, по стойкам поднимается в исходное положение.

Стойка для удержания дрели

По сути, это упрощенный вертикальный станок для сверлильных работ, но с минимальными функциями.

Состоит из массивной плоской подошвы (платформы) и прикрепленной к ней жесткой штанги. Штанга закреплена к платформе строго под прямым углом. На ней же находится подвижная каретка с креплением для удержания дрели, и ручкой для ее управления.

Обрабатываемая деталь закрепляется на платформе при помощи струбцин или тисков. Мастер за ручку опускает каретку с дрелью вниз и удерживает ее во время всего процесса сверления.

Типы отверстий и методы их сверления

Просверленные отверстия в металле могут быть:

- Полностью сквозными.

- Заглушенными.

- Глубокими.

- С большим диаметром.

Сквозные отверстия: пронзают обрабатываемую деталь полностью насквозь. Особенность этого процесса заключается в защите поверхности верстака, на которой находиться заготовка, от повреждения при выходе сверла из детали. При этом может повредиться и сам режущий инструмент. Чтобы такого не произошло, можно использовать:

- Верстаки с отверстиями.

- Под обрабатываемую деталь подложить толстую деревянную прокладку.

- Уложить деталь на два металлических или деревянных бруса.

- На конечном этапе сверления снизить усилие на дрель и уменьшить скорость ее вращения.

Последний способ обычно должен использоваться при высверливании на месте, чтобы рядом расположенные детали не были повреждены.

Глухие отверстия: этот вид сверления выполняется не сквозным методом, а только на установленную глубину. Ограничение глубины высверливания устанавливается следующими способами:

Ограничение глубины высверливания устанавливается следующими способами:

- При помощи втулочного упора.

- Регулировочным упором патрона.

- Закрепленной на станок или дрель линейкой.

- Другими способами комбинирования в виде различных прокладок между дрелью и деталью.

Современные станки оборудованы автоматической подачей бура на заданную глубину, после чего работа прекращается.

Сверление глубоких отверстий: для этого обычно используется токарный станок. При этом если обрабатывается деталь цилиндрической формы, вращается не сверло, а сама заготовка. Во время работы сверло должно постоянно охлаждаться, а стружка из обрабатываемого прохода удаляться принудительно.

Для этой цели на поверхности глубинного бура расположены специальные канавки. Если они отсутствуют, он должен периодически извлекаться из тела детали и очищаться от металлической стружки. А в качестве охлаждающей жидкости можно использовать обыкновенную воду. Во время глубинного сверления в бытовых условиях нужно обязательно жестко закреплять дрель, иначе после поломки сверла, часть его останется в теле заготовки, которую можно считать испорченной.

Как просверлить отверстие большого диаметра в металле

Данная процедура намного сложнее глубинного бурения. Эта процедура при небольшой толщине металла выполняется специальной коронкой, или обыкновенными бурами для металла за несколько проходок.

Коронка

Состоит из комплекта, куда входит обычное сверло, ровно пробивающее канал в заготовке и самой коронки определенного диаметра. Рабочий процесс производится малыми оборотами дрели, при этом производиться принудительное охлаждение режущих кромок бура и коронки.

Многоэтапное сверление

При большой толщине детали необходимо иметь определенный запас буров, разница которых по диаметру должна быть по отношению друг к другу в пределах 25%. Работу следует начинать самым тонким сверлом. Как только им будет пробурен сквозной канал, производится замена сверла, у которого диаметр больше предыдущего. Таким образом, поэтапно, сверла меняются до диаметра заданного размера.

Ступенчато-конусный бур

Это комплект конусообразных сверл различных диаметров, находящихся на одной общей оси. Довольно удобный инструмент для работы со стальным листовым металлом. Принцип работы практически неотличим от обычного сверления.

Довольно удобный инструмент для работы со стальным листовым металлом. Принцип работы практически неотличим от обычного сверления.

Ступенчато-конусный бур заглубляется в заготовку, пока не достигается нужный размер просверливаемого отверстия.

Пробивка отверстий

Технология пробивки отверстий в металлических сплавах довольно распространенная. Она используется при работе с листовым металлом. Преимущества технологии в том, что отверстия пробиваются точно в заданной точке с четким диаметром и практически без потери определенного времени. Для этого используются специализированные прессовочные станки.

Для пробивки тонкого листового металла может использоваться ручной пробойник. Этот инструмент для пробивки отверстий в металле изготавливается из заостренной с одного конца стальной трубы. Для пробойника могут использоваться трубы различного диаметра. Для пробивки отверстия, пробойник приставляется к размеченной точке, после чего по нему наносится несколько сильных ударов молотком. В итоге получается аккуратно пробитое отверстие.

В итоге получается аккуратно пробитое отверстие.

Советы мастеров

Работая с любыми электроинструментами, нужно всегда соблюдать технику безопасности и оберегать инструмент от преждевременного износа. Для этого рекомендуется принять во внимание несколько простых советов:

- Перед началом работы следует всегда проверять прочность крепления сверла в патроне дрели.

- На одежде не должны болтаться свободно свисающие концы, которые могут намотаться на вращающиеся детали инструмента. Длинные волосы прячутся под головной убор, глаза защищаются очками.

- Бур должен вращаться, когда подносится к обрабатываемой поверхности, тогда он преждевременно не затупится.

- Вынимать бур из просверленного канала следует при включенной дрели, работающей на минимальных оборотах.

- Если режущая кромка бура не углубляется в заготовку, значит, сверло мягче данного металла и его следует заменить.

- Если сверло имеет небольшой диаметр и плохо держится в патроне дрели, на хвостовик, чтобы увеличить диаметр, следует намотать латунную проволоку.

- Чтобы отполированную поверхность детали случайно не повредить, на сверло нужно надеть фетровую или войлочную шайбу.

- Если отверстие сверлится не сквозное, на сверло можно надеть кусочек пенопласта, который будет одновременно играть роль измерителя глубины и сдувать с поверхности мелкую стружку.

Обработка металла относится к числу достаточно сложных операций. Сверление может потребоваться при выполнении ремонта помещений или собственного автомобиля, а также изготовления различных конструкций на дачном участке. Как и в случае с любыми другими отверстиями нам потребуется ручная дрель, которая может быть дополнена различными дополнительными устройствами. Хотя дрель и является очень популярным и востребованным инструментом, имеющийся практически в каждом доме, требуется обладать немалым опытом именно в плане обработки металла. В нашей статье мы расскажем о сверлении металла, сверлах и некоторых особенностях этого трудоемкого процесса.

В нашей статье мы расскажем о сверлении металла, сверлах и некоторых особенностях этого трудоемкого процесса.

Сверление отверстий в металле представляет собой особую технологию, которая заключается в снятия определенного слоя материала за счет одновременного вращательного и поступательного движения сверла. Необходимо зафиксировать дрель в одном положении, чтобы сверло не шевелилось при работе. Именно это является главным условием правильного и безопасного выполнения работ. Чтобы ось дрели оказалась в фиксированном положении, можно воспользоваться одним из многочисленных приспособлений, речь о которых пойдет ниже.

При работе с металлом используются сверла, изготовленные из стали марки Р6М5

Нам потребуются следующие инструменты для работы с металлом:

- Дрель ручная или электрическая

- Спиральное сверло

- Молоток

- Кернер

- Защитные очки и перчатки

Достичь успеха в планируемом мероприятии будет невозможно без соответствующего сверла. Выбор данного элемента – очень важный момент, ведь различные сверла подбираются исхода из свойств металла, а также диаметра будущего отверстия. Свёрла обычно производятся из быстрорежущей стали. Самыми распространенными считаются изделия, изготовленные из стали марки Р6М5. В некоторых случаях используются кобальтовые добавки, которые способствуют увеличению долговечности и износостойкости сверла. В таком случае в маркировке товара появляется литера К. Для очень твердых металлов применяются сверла, оборудованные небольшой напайкой на кончике, что обеспечивает необходимый уровень сверления материала.

Выбор данного элемента – очень важный момент, ведь различные сверла подбираются исхода из свойств металла, а также диаметра будущего отверстия. Свёрла обычно производятся из быстрорежущей стали. Самыми распространенными считаются изделия, изготовленные из стали марки Р6М5. В некоторых случаях используются кобальтовые добавки, которые способствуют увеличению долговечности и износостойкости сверла. В таком случае в маркировке товара появляется литера К. Для очень твердых металлов применяются сверла, оборудованные небольшой напайкой на кончике, что обеспечивает необходимый уровень сверления материала.

Следует знать, что далеко не все дрели способны проделать именно те отверстия, которые вам требуются. Так, производителя обычно указывают соответствующую информацию в руководстве по эксплуатации. К примеру, просверлить отверстие большого диаметра дрелью, мощность которой составляет 700 Вт, не получится. Ведь данное оборудование предназначено для создания отверстия максимального размера 13 мм в поперечнике.

Сверление металла вызывает трудности у многих людей, даже опытных мастеров. Одна из причин заключается в физической сложности самого процесса. Ведь необходимо в течение длительного времени держать тяжелую дрель под прямым углом в четко зафиксированном положении. Однако всегда можно воспользоваться дополнительными приспособлениями, призванными облегчить весь процесс.

Кондукторы для сверления позволяют надежно зафиксировать сверло дрели

В строительных магазинах можно приобрести следующие механизмы для перпендикулярного сверления отверстия в металлических изделиях:

- 1. Кондукторы для сверления

- 2. Направляющие для дрели

- 3. Стойки для дрели

Огромной популярностью пользуются кондукторы, именно с их помощью специалисты делают отверстия в изделиях. Сам механизм представляет собой своеобразный бокс, удобный для удержания, в котором расположены направляющие втулки. Подходит для работы со сверлами различных диаметров. Втулки выполняются из очень твердых сортов металла, гораздо более твердого, нежели само сверло. Поэтому не стоит волноваться, что при работе с дрелью они повредятся.

Поэтому не стоит волноваться, что при работе с дрелью они повредятся.

Вам требуется всего лишь расположить кондуктор над местом будущего отверстия, предварительного отмеченного кернером, после чего включить дрель. Сверло будет прочно зафиксировано втулками, поэтому от заданного направления оно не уйдет. Особенно полезным кондуктор считается при сверлении цилиндрической формы, к примеру, труб, поскольку наконечник сверла постоянно соскальзывает с округлой формы трубы.

Также можно приобрести направляющие для ручной дрели – это полезный опорный механизм, где дрель фиксируется за шейку для достижения неподвижности во время работы. Подошва, удерживаемая свободной рукой, устанавливается на самой заготовке. При таком положении дел инструмент перемещается исключительно вертикально, без малейших отклонений или перекосов.

На сегодняшний день выпускаются универсальные конструкции, оборудованные угловым держателем. Благодаря этому вы сможете сверлить отверстия дрелью даже под углом. Правда, в случае с металлом сверлить под углом при помощи направляющих очень сложно, поскольку боковые перегрузки практически сразу же ломают сверло. Поэтому необходимо позаботиться о покупке изделия из твердого металла.

Правда, в случае с металлом сверлить под углом при помощи направляющих очень сложно, поскольку боковые перегрузки практически сразу же ломают сверло. Поэтому необходимо позаботиться о покупке изделия из твердого металла.

Еще одно приспособление, которое упрощает процесс изготовления отверстий, называется стационарная стойка. По своей сути, данное оборудование представляет собой несколько упрощенный сверлильный станок, правда, с меньшим функционалом, но и существенно меньшей стоимостью. Дрель двигается по штанге при помощи рычага. Для фиксации заготовки используются струбцины или тиски. По качеству сверления данный агрегат находится на порядок выше прочих своих конкурентов. Однако его цена также выше по сравнению с кондукторами или направляющими.

Процесс сверления отверстий в изделиях из металла существенно отличается в зависимости от толщины заготовки. Глубокие отверстия сделать гораздо сложнее по сравнению с обычными. Специалисты для таких случаев используют токарные станки, причем вращаться должна именно заготовка, а не само сверло на станке. Важным моментом является отвод отходов и стружки из детали, а также охлаждение сверла.

Важным моментом является отвод отходов и стружки из детали, а также охлаждение сверла.

При сверлении глубоких отверстий важным является своевременный отвод стружки

Естественно, в домашних условиях воспользоваться токарным станком вряд ли получится. Единственный выход из положения – это приобретение направляющих для дрели, которые были описаны выше. Длина сверла имеет большое значение, поскольку сверло может делать отверстия лишь на две трети своей длины. Так что требуется приобрести длинное сверло, но достаточно прочное, которое не сломается под воздействием огромных перегрузок.

При отсутствии направляющих можно постараться сверлить и без данного оборудования, если вы уверены в своих силах. Однако угол сверления менять категорически запрещено, поскольку это может полностью испортить как сверло, так и заготовку.

Про охлаждение и отвод стружки также забывать ни в коем случае нельзя. Проще всего воспользоваться мыльной водой, в которую предварительно следует обмакнуть наконечник сверла. Некоторые специалисты рекомендуют обмазать сверло растительным маслом или свиным салом. Это существенно уменьшит трение изделия о металл и, как следствие, самым положительным образом скажется на охлаждении сверла.

Некоторые специалисты рекомендуют обмазать сверло растительным маслом или свиным салом. Это существенно уменьшит трение изделия о металл и, как следствие, самым положительным образом скажется на охлаждении сверла.

Если же говорить об извлечении стружки, то этим необходимо заниматься с регулярной частотой, периодически извлекая отходы от бурения. Проще всего перевернуть заготовку, чтобы стружка под действием гравитации, освободила отверстие. Если же изделие очень тяжелое, то в ход идут подручные приспособления, в том числе крючки или магниты. В противном случае стружка способна закупорить канавки, имеющиеся на сверле, что в дальнейшем приведет к блокировке вращения, а также к поломке сверла.

Просверлить большое отверстие в металле еще сложнее, чем сделать отверстие большой глубины. Здесь есть несколько подходов: либо конусным сверлом делать отверстие большого диаметра в металле за несколько подходов, либо воспользоваться специальной коронкой. Стоимость конусных сверл очень велика, тогда как эффективность ниже, чем у коронки.

Именно поэтому специалисты утверждают, что правильнее сверлить металл именно при помощи коронки. В центральной части расположено сверло, тогда как по краям находится режущая поверхность с остро заточенными зубьями. Благодаря сверлу, коронка фиксируется в одном положении и не двигается во время работы. Сверление осуществляется на низких оборотах дрели, причем все делать надо очень аккуратно и внимательно, чтобы не повредить коронку.

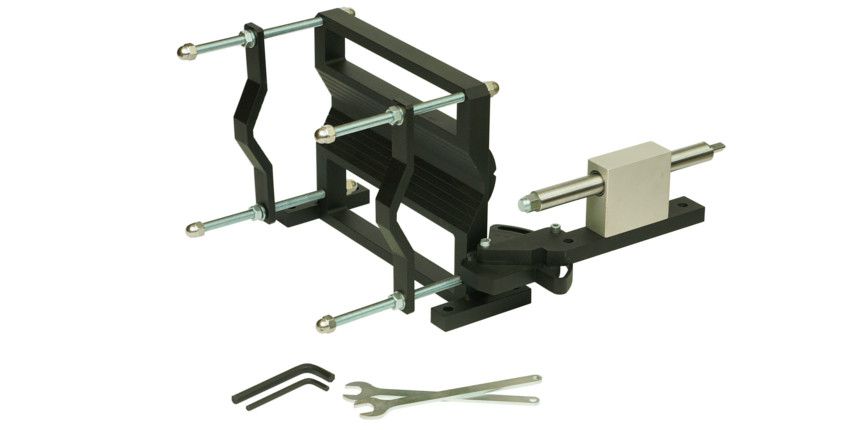

Приспособление для точного сверления отверстий в трубах GLOB SYSTEM GS10-02

Приспособление для точного сверления отверстий в трубах GLOB SYSTEM GS10-02 используется совместно с дрелями. Предназначено для создания точных отверстий в круглых и профильных трубах. Диаметр сверления до 200 мм. Устройство позволяет выполнять отверстия под углом в диапазоне от 0 до 50 градусов. В качестве привода рекомендуется использовать дрель с регулировкой скорости.

Таблица сравнения характеристик:

Дрели строительные/Пневмодрели/Пневмошуруповерты

создание точных отверстий в круглых и профильных трубах

Приспособления для сверления отверстий

Вид режущего инструмента

биметаллическая коронка

Диаметр сверления min.

(мм)

(мм)Диаметр сверления max. (мм)

Угол сверления (град)

Щетки и валики для УШМ

Тип конструкции

LevinLathe.

com: УСТАНОВКА ДЛЯ МИКРО-СВЕРЛИЛИ

com: УСТАНОВКА ДЛЯ МИКРО-СВЕРЛИЛИВозможность установки насадки Micro-Drilling на любом токарном станке Levin со станиной 18 дюймов. возможна установка благодаря регулируемому направляющая, которая будет соответствовать боковой стороне станины токарного станка.

Для достижения максимального соблюдения жестких допусков по диаметру, прямолинейности, округлости и соосности очень важно, чтобы работа и сверление вращаются в противоположных направлениях.При использовании малых сверла, особенно по материалам, имеющим склонность к нагартовке, абсолютно необходимо предотвратить резкое попадание сверлом дно отверстия или протирание дна без резка. Насадка для микро-сверления Levin отвечает всем этим требованиям.

Высокоточная сборка шпинделя с цанговым зажимом установлен на двух салазках, позволяющих сверлить шпиндель для быстрого совмещения с токарным станком бабка.

Подача сверла осуществляется поворотом подачи

завинтите маховик, сохраняя прямое давление на ручку скольжения. Дрель

не может быть принудительно, так как его нельзя продвигать быстрее, чем маховик

повернулся. Быстрый отвод для удаления стружки

можно сделать в любое время и быстро перейти к

такое же положение, которое было до отзыва.

Дрель

не может быть принудительно, так как его нельзя продвигать быстрее, чем маховик

повернулся. Быстрый отвод для удаления стружки

можно сделать в любое время и быстро перейти к

такое же положение, которое было до отзыва.

| Деталь # | Цанга Шапка. | Цанга Тип | Ход суппорта сверла | Циферблат Grad. | Цена |

0561-03 | 3/16 дюйма | WW | 2-1 / 2 “ | 0,001 “ | $ 10 140,00 |

Эта лазерная насадка Genius поможет вам сверлить идеально прямые отверстия

Если у вас когда-либо были проблемы с просверливанием идеально ровного отверстия, BullseyeBore вам поможет. Благодаря трем концентрическим лазерным кольцам он не только помогает сверлить прямо вниз, но и позволяет узнать, как далеко вы продвинулись.

Благодаря трем концентрическим лазерным кольцам он не только помогает сверлить прямо вниз, но и позволяет узнать, как далеко вы продвинулись.

Вы просто устанавливаете BullseyeBore на сверло так, чтобы его лазеры были обращены вниз, и просто смотрите на круги во время сверления. Чем больше перекос внешнего круга, тем больше вы нестандартны. Легче увидеть с первого взгляда, чем определить, если сверло слегка наклонено.

Этот контент импортирован от Третьей стороны. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Между тем, два круга на внутренней стороне, которые остаются в основном неподвижными, помогают определить, насколько глубоко вы просверлили скважину. По мере того, как вы углубляетесь в древесину, внешний круг будет становиться все меньше и меньше, пока в конечном итоге не пересечется с одним из двух меньших внутренних кругов. Указанное расстояние пропорционально; изменение диаметра внешнего круга равно расстоянию, на которое сверло ушло вниз.

Но вам не нужно просто смотреть на это. Вы можете использовать внутренние круги в качестве ориентира.Например, если другой круг и второй круг находятся на расстоянии полдюйма друг от друга, когда вы начинаете, вы узнаете, что вы опустились на полдюйма, когда они перекрываются.

Этот контент импортирован от Третьей стороны. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

К сожалению, BullseyeBore не продается. Во всяком случае, пока нет. Компания ищет отраслевых партнеров, лицензирующих технологию или помогающих вывести ее на рынок.Надеюсь, они скоро кого-нибудь найдут, потому что это гениальная идея, и она нужна на каждом упражнении.

Источник: BullseyeBore через Gizmodo

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano. io.

io.

2. Настройка бурового инструмента | Voltera

Распаковка сверла V-One

Найдите минутку, чтобы ознакомиться со всеми расходными материалами и аксессуарами, которые поставляются с насадкой V-One Drill.Мы включили все, что вам нужно, чтобы сразу приступить к изготовлению двусторонних плат:

Также включено:

- Блок питания (12 В, 25 Вт)

- Кабель питания (1,8 м)

- Адаптер питания

- Застежки-молнии (2 шт.)

- 4 длинных винта с накатанной головкой (10 мм)

- Подложки FR1 2 “x 3” (10 шт.)

- 3 “x 4” FR1 подложки (6 шт.)

- Застежка-молния.

Анатомическое сверло

Дрель очень похожа на зонд и дозаторы.Он фиксируется на каретке с помощью магнитов и содержит 3 контактные площадки для связи с V-One. Одно замечание – устройство питается от внешнего источника.

Установка и замена сверл.

Чтобы установить сверло, вставьте его в муфту и используйте прилагаемый шестигранный ключ на 1,5 мм для регулировки установочного винта. Вдавите сверло до тех пор, пока хвостовик не начнет сужаться, а затем затяните установочный винт.

Вдавите сверло до тех пор, пока хвостовик не начнет сужаться, а затем затяните установочный винт.

Важно : Зажимы для подложки могут сломать сверло, если оно вставлено недостаточно глубоко!

В качестве примера используйте следующие изображения:

Крепление кабеля питания.

Силовой кабель состоит из трех частей. Кабель питания, который подключается к стене, собственно блок питания и съемный адаптер питания .

На рисунке ниже показан блок питания и адаптер питания.

Во время работы важно закрепить силовой кабель дрели, так как он может запутаться с окружающими предметами.

1 – Установите держатель стяжки на левой стороне каретки и с помощью одной стяжки закрепите разъем кабеля питания.

2 – Используйте вторую застежку-молнию, чтобы прикрепить кабель питания к ремню V-One. Обрежьте излишки ножницами.

3 – Установите дрель на каретку и подключите адаптер питания. Поверните адаптер питания так, чтобы кабель был направлен вниз. Окончательная установка должна выглядеть, как показано:

Поверните адаптер питания так, чтобы кабель был направлен вниз. Окончательная установка должна выглядеть, как показано:

Использование жертвенного слоя.

Чтобы защитить нагретую станину и сверла от любых повреждений, мы включили большой кусок FR1, который закроет всю подогреваемую станину Voltera V-One.Он имеет толщину 1 мм и охватывает всю область печати.

Важно : Всегда устанавливайте защитный слой, чтобы сверло не повредило нагретый слой!

При зажиме подложек для сверления временный слой должен быть установлен под подложкой. Это нормально и ожидается, что буровое долото частично перфорирует этот слой во время нормальной работы.

Используйте длинные винты с накатанной головкой (входят в комплект) и зажимы, чтобы закрепить носитель для печати.

Светодиоды состояния

Дрель V-One имеет два светодиода с маркировкой EN и PWR.

- PWR означает Power и указывает на то, что устройство получает 12 В

- EN означает Enable и указывает, что двигатель включен и готов принимать команды от V-One.

При включении дрели V-One Drill и ее установке на V-One дрель активирует двигатель, и будет слышен звуковой сигнал при запуске. Это нормальная работа.

Готовы начать бурение? Прыгайте прямо, следуя нашему руководству по бурению “Punk Console”!

Экскаваторные перфораторы, навесное оборудование для экскаватора, перфораторы на экскаваторе, перфораторы, перфораторы

Навесная буровая установка на экскаваторе

Если вы подрядчик или конечный пользователь в буровзрывных работах, разработке карьеров и т. д., вы можете увидеть множество экскаваторов с гидравлическими отбойными молотками или другим передним навесным оборудованием, работающим при бурении, копании, сносе, которые есть повсюду не только в карьере и на строительной площадке, но и у вас есть очень меньше бюджета на покупку гидравлики буровая установка с перфоратором, такая как Sandvik Tomrock DQ550 (уступ), Q7 (разработка карьеров).Atlas Copco Power OC (скамейка), Atlas Copco Boomer 282, L2D (проходка и проходка туннелей) Atlas Copco ROC L8, ROC D7 (скамья)

Производитель бурового инструмента ProDrill может предложить вам идеальное решение!

ProDrill

Навесная буровая установка на экскаваторе может соответствовать вашему экскаватору любой марки, минимальный экскаватор 3 тонны является простым требованием для использования перфоратора на экскаваторе ProDrill. -90, ПД-115 для отверстий диаметром от 30 до 115 мм.Использование дополнительной буровой штанги, такой как интегральные буровые штанги или конические штанги, резьбовые штанги позволяет сверлить скважины глубиной от 3 до 20 метров. На практике Excavator Rock Drills – это настоящая буровая установка, оснащенная воздушным компрессором поршневого или винтового типа 3,2 м 3 / мин для смыва пыли во время бурения.

-90, ПД-115 для отверстий диаметром от 30 до 115 мм.Использование дополнительной буровой штанги, такой как интегральные буровые штанги или конические штанги, резьбовые штанги позволяет сверлить скважины глубиной от 3 до 20 метров. На практике Excavator Rock Drills – это настоящая буровая установка, оснащенная воздушным компрессором поршневого или винтового типа 3,2 м 3 / мин для смыва пыли во время бурения.

Навесное оборудование для бурения горных пород на экскаватор предназначены для использования на различных строительных площадках, таких как буровые и взрывные работы, разработка карьеров и горных работ, анкеровка, снос горных пород и бетона строительные работы и др.

В настоящее время основной рынок карьерного гранита и мрамора, наше бурение горных пород насадка может заменить ручные перфораторы

Скорость бурения: 1 метр на

в минуту, для перфоратора, менее 3 метров в час, как при сверлении гранита.

Глубина сверления: 3 метра, подходит для использования в каменоломнях. № горячего режима: ПД-28. PD-40 с хвостовиком 22 * 108, 25 * 108 для конической буровой штанги, лучший выбор для добычи гранитного камня.

В PD-45, PD-90, PD-115 используются долота с перфоратором и штанга, такие как R32-45 мм, T38, T45, 76-89 мм, работающие для взрывных работ, бурение уступов для замены настоящей буровой установки с перфоратором.

Буровая установка ПД-40 смонтированная на 12-тонном экскаваторе Soosan для бурения гранита

Насадка для сверления PD-45, используйте буровую коронку R32-45 мм и удлинительную штангу R32 3660 мм.

Насадка для бурильного инструмента PD-90 с пуговицами T45 89 мм и круглой штангой 3660 мм T45.

Гидравлический перфоратор, разработанный ProDrill, с собственными авторскими правами. Подходит для буровой насадки ПД-90, ПД-115.

PD-HC20 Крепление на экскаватор Dril:

| Перфоратор типа | PD-HC20 |

| Сила удара | 90J |

| Частота ударов | 50 Гц |

| Ударное давление масла | 14 МПа |

| Ударная мощность | 45 л / мин |

| Крутящий момент | 200N. м м |

| Скорость вращения | 150-300 об / мин |

| Мин. Движущая сила | 4KN |

| Максимальная тяговая сила | 7КН |

| Расход воздуха на смазочное масло | 0,02 м3 / мин |

| Масло Расход смазочного масла | 6 капель / мин |

| Water Flow для удаления отходов | 30 л / мин |

| Давление воды для удаления отходов | 1.5 МПа |

| Буровые штанги | R25 / R32 |

| Диаметр сверления | 32-51 мм |

| Максимальная глубина одиночной буровой штанги | 4500 мм |

| Скорость бурения | 0,6-1,2 м / мин |

| Масса | 70 кг |

| Экскаватор | ≥15 тонн |

Буровая установка для экскаватора ABI GeoDrill

youtube.com/embed/WYwUyyME_Xo?rel=0&showinfo=0″ frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Буровая насадка GeoDrill ™ – новейшая высокотехнологичная разработка компании ABI – Германия.Этот универсальный буровой инструмент идеально подходит для многих рабочих площадок, в том числе с ограниченным доступом, малой высотой помещения и требованиями с большой или большой вылетом. В конструкции ABI используются прочные компоненты, обеспечивающие исключительно надежную работу.

Характеристики

- Запатентованный дизайн ABI – Германия.

- Типичный диаметр сверления от 18 дюймов до 60 дюймов. При определенных условиях можно просверлить отверстия большего диаметра. Глубина сверления до 60 футов.

- Упрощенная установка на новые и бывшие в употреблении экскаваторные тележки от 15-тонного до 30-тонного класса.

- Все комплекты штанги Келли изготовлены из высокопрочной стали. Доступен в стилях квадратного трения и круглого фиксатора.

- В отличие от агрегатов, устанавливаемых на грузовике, навесное оборудование GeoDrill и держатель экскаватора обеспечивают сверхбыструю мобилизацию, увеличенный радиус действия и доступ к сложным буровым площадкам.

- Удобные для оператора органы управления включают два настраиваемых джойстика для всех функций бурения. Надежный сенсорный дисплей с подсветкой для контроля уровня / глубины и поиска неисправностей.

- Вращающий момент обеспечивается за счет использования одного сверхвысокого рабочего объема с прямым приводом.Надежность и эффективность значительно улучшены по сравнению с обычными гидравлическими двигателями и планетарными двигателями.

- Универсальная буровая мачта может быть оснащена приводами вращения любого размера и может быть заказана в стандартной конфигурации и конфигурации с малой высотой.

- Уникальная открытая конструкция обеспечивает лучший визуальный контроль штанг Келли во время бурения и упрощает текущее обслуживание.

- Мощная и быстрая лебедка Келли установлена низко для улучшения работы C.G. и улучшенный угол прокладки кабеля. Нейлоновые шкивы из СВМПЭ уменьшают износ кабеля.

- Коррекция угла наклона до 10 градусов влево / вправо, 30 градусов вперед / назад. Лебедка Келли

- : тяговое усилие 16 860 фунтов, 203 фута в минуту. Дополнительная вспомогательная лебедка: тяговое усилие 4 496 фунтов, 164 фута в минуту.

- Усилие цилиндра вытяжки: 15 736 фунтов Усилие цилиндра всасывания: 38 216 фунтов

| Стандартная мачта | MDBA 4000 | MDBA 7000 |

|---|---|---|

| Крутящий момент (футы – фунты) | 29 000 | 51 000 |

| Диапазон скорости сверления (об / мин) | 27-54 | 22-44 |

| Скорость отжима (об / мин) | 100 | 85 |

| Диаметр отверстия (дюйм) | 48 | 60 |

| Глубина отверстия (футы) | 30-50 | 30-60 |

| Высота навесного оборудования (футы) | 24 1/2 ‘ | 24 1/2 ‘ |

| Вес навесного оборудования (фунты) | 10 000 | 10 500 |

| Лебедка Келли (фунты) | 18 000 | 18 000 |

| Типовой класс экскаватора (тонны) | 20 | 30 |

| Короткая мачта | MDBA 4000 | MDBA 7000 |

| Крутящий момент (футы – фунты) | 29 000 | 51 000 |

| Диапазон скорости сверления (об / мин) | 27-54 | 22-44 |

| Скорость отжима (об / мин) | 100 | 85 |

| Диаметр отверстия (дюйм) | 48 | 60 |

| Глубина отверстия (футы) | 30-50 | 30-60 |

| Высота навесного оборудования (футы) | 14 1/2 ‘ | 14 1/2 ‘ |

| Вес навесного оборудования (фунты) | 8 500 | 9 000 |

| Лебедка Келли (фунты) | 18 000 | 18 000 |

| Типовой класс экскаватора (тонны) | 20 | 30 |

Фотогалерея

Сверлильные приспособления для дюбелей обеспечивают производительность и безопасность

Компактные машины предназначены не только для удаления грязи. Сегодняшние машины могут быть оснащены специальным навесным оборудованием, которое позволяет им выполнять больше работ, делать их более эффективно и безопасно, чем когда-либо прежде. Приспособления для сверления дюбелей для компактного оборудования могут обеспечить значительные преимущества в производительности и безопасности при ремонте бетонных дорог. Я поговорил с президентом / директором по маркетингу Робом Минничем и президентом / директором по продажам компании Minnich Manufacturing Тоддом Юрьевичем, чтобы получить представление о приспособлениях для сверления установочных штифтов для компактных носителей – вот что вам нужно знать.

Сегодняшние машины могут быть оснащены специальным навесным оборудованием, которое позволяет им выполнять больше работ, делать их более эффективно и безопасно, чем когда-либо прежде. Приспособления для сверления дюбелей для компактного оборудования могут обеспечить значительные преимущества в производительности и безопасности при ремонте бетонных дорог. Я поговорил с президентом / директором по маркетингу Робом Минничем и президентом / директором по продажам компании Minnich Manufacturing Тоддом Юрьевичем, чтобы получить представление о приспособлениях для сверления установочных штифтов для компактных носителей – вот что вам нужно знать.

Что такое приспособление для сверления установочного штифта?

Приспособление для сверления дюбелей может использоваться вместо ручного сверления для вставки стальных дюбелей по сторонам старого бетона при выполнении работ по ремонту бетонных дорог на полную глубину. Буровая установка с установочным штифтом устанавливается на переднюю часть носителя, такого как экскаватор, экскаватор-погрузчик или погрузчик с бортовым поворотом, и не только бурит прямо, но и имеет несколько сверл, которые могут работать одновременно.

Устройство для сверления установочного штифта экономит время

Ручное сверление одного установочного штифта занимает от двух до пяти минут.С помощью приспособления для сверления установочного штифта оператор может завершить сверление нескольких штифтов одновременно, в зависимости от модели приспособления, всего за 30 секунд.

Подрядчик, выполняющий серию ремонтных работ, обычно устанавливает фургон оборудования для вырезания материала, вытаскивания его, сверления отверстий и т. Д. Несущая машина с установкой для сверления установочного штифта, установленной спереди, может легко перемещаться в пределах этого караван.

Значительное повышение безопасности

Сверление установочного штифта вручную – тяжелый труд, и его сложно выполнить точно.Сила, действующая в бетон, также распространяется на тело рабочего – установка дрели на станок снижает износ тела. При оснащении дополнительной системой пылеулавливания эти сверла уменьшают количество мусора на рабочей площадке.

Что необходимо для работы со сверлильным устройством для установочного штифта?