Заточной станок для ножей, строгальных станков по дереву

Это для тех, у кого есть проблемы с заточкой ножей, для строгальных станков по дереву.Качество обработки древесины (и не только древесины) зависит от “остроты” ножей и не только качество обработки, но и безопасность работ на таких станках. В моем “арсенале” присутствует семь таких станков. Каждый раз “искать”, где поточить надоело. Да и особо то не найдешь. Сам процесс заточки не терпит “быстроты”, нож просто можно “сжечь”. Требуется много времени на это и желательно это делать дома. Станок должен быть автоматический или хотя бы полуавтоматический. Дабы снять с оператора станка максимум нудной работы.

Как всегда в моей практике применяю, прежде всего сделать из “того, что есть”. Свести до минимум затраты, при этом не должно страдать качество работы, будущего изготовленного изделия.

В итоге получился вот такой “агрегат”. Работой станка доволен, проблема заточки ножей, снята.

Силовой двигатель позаимствовал от ненужной насосной станции, примерно такой модификации.

Его параметры вполне приемлемы для данного станка.

Раму станка сварил из профильной трубы (20х40) и прикрутил саморезами к деревянной основе, увеличив тем самым жесткость конструкции. Что очень важно. По центру приварил направляющий профиль того же размера. Он служит для направления движения каретки заточного агрегата.

Основа заточного агрегата сделана из мощного металла от железнодорожных подкладок для рельс. Нашлись в хозяйстве.

К нему, после соответствующей обработке, установил направляющею пластину, на которой закрепил электродвигатель на три точки. Одна из них регулировочная. Направляющая пластина, относительно опорной, закреплена подвижно на двух поршневых пальцах от москвича, валики (направляющие валы) точно подошли от коробки передач УАЗа. Для подачи точильного камня к детали (ножу), имеется винт с мелкой резьбой.

Весь агрегат перемещается по направляющим на закрытых шарикоподшипниках, 4 опорных и 4 направляющих. Это надо сделать очень точно, так как люфт тут не приемлем.

Сам наждак (камень) тарелкообразной формы, что позволяет вести заточку по правилам заточки таких ножей.

Нож закрепляется в специальном устройстве, которое может менять угол заточки. Для строгальный ножен он должен быть 45-60 градусов. Для крепления ножа к устройству, применил от мебельной гарнитуры навесы.

Снизу стоят два регулировочных винта, для регулировки ножа , при заточке, по зазору между пластиной ножа и заточным камнем.

Крепеж получился надежный и не затратный.

После регулировок, включаем наждак и начинаем передвигать агрегат по направляющим, с одного конца на другой станины. При этом постепенно подкручивая винт подачи. Но не перестараться, иначе можете нож сжечь.

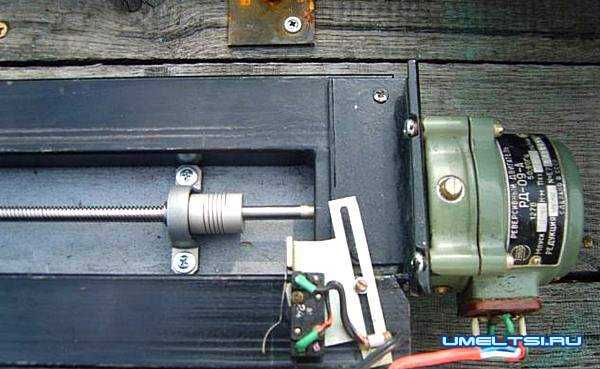

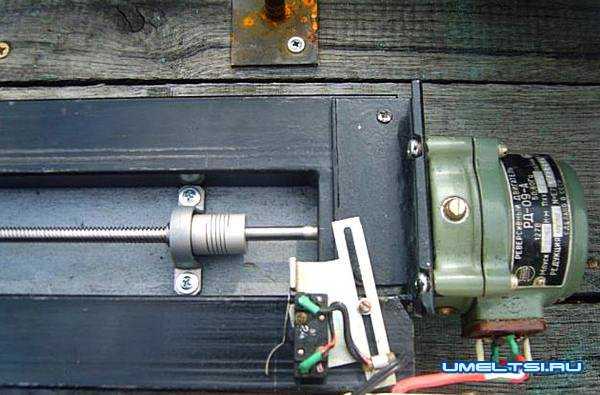

Естественно этот процесс занимает уйму времени и пришлось эту часть ручной работы, автоматизировать. Нашелся в запасах (аж три) электродвигатель с нужным числом оборотов. Придумал “запитку” от 220 в. (там у него 127 в.) а главное реверсивное переключение двигателя. Установил концевики и релюшку,

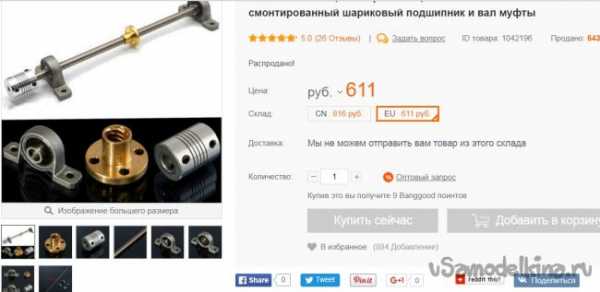

Вал, для перемещения каретки пришлось выписать у китайцев набор, который меня вполне устроил. Набор состоит из вала (60 см), подшипников, соединительной само-центрирующей муфты, направляющей втулке.

Получилось вот такое устройство. Полуавтомат по заточки ножей, для строгального инструмента.

Теперь осталось только подкручивать винт подачи.

Вот примерно и все, проблема снята. Подробнее могу ответить лично.

Можете “бомбить”.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Приспособления для заточки строгальных ножей своими руками

Дешевый и простой в изготовлении зажим для заточки фуговальных и строгальных ножей. Это не первая инструкция по изготовлению самодельного станка для заточки ножей в интернете, но я решил сделать её для заполнения промежутка между совсем легкими точилками и очень сложными вещами.

В целом, это несколько направляющих стержней, что позволяет использовать её, например, для шлифования задних фасок.

Я старался сделать простой и дешевый наждачный станок своими руками, и чувствую, что у меня получилось.

Для сборки заточного станка для ножей вам понадобятся:

- Дрель и сверла (примерно 0,2 см и 2,5 см)

- Пила

- Тиски

- Хомуты

- Рейки из ДСП (или аналогичного мелкоразмерного пиломатериала)

- Дюбели 1,25 см (0,95 см слишком маленькие, 1,1 см тоже не подходят, 1,25 см достаточно жесткие)

- ПВХ труба диаметром 2,5 см (можно и меньше, но у меня была такая)

- Муфта для трубы 2,5 см

- 2 зажима для труб 3 см

- Стальная крышка

- Немного (10-15 см) стальной проволоки

- 4 самореза по дереву

- 2 самореза по листовому металлу

- Клей для дерева

- Горячий клей

Главный недостаток этой станковой конструкции заключается в том, что деревянные держатели / направляющий стержень затрудняют смывание песка с точильных камней. Мне пришлось мыть их в раковине, а не в ведре с водой.

Второй недостаток в том, что точность угла, в лучшем случае, будет около +/- 0,7 градусов в зависимости от камня, даже после калибровки. Это можно устранить, используя более совершенные инструменты (например, сверлильный пресс или строгальный станок), но у меня не было доступа к таким вещам, да и не знаю, насколько они помогут…

Но достаточно отвлеченных мыслей, пора переходить к реализации!

Шаг 1: Направляющая

Согните кусок стальной проволоки таким образом, чтобы она имела сквозное отверстие со стороной чуть больше 1,25 см. Это наша направляющая — она вписывается в отверстия, которые мы будем бурить в основании и будет контролировать расположение направляющего стержня.

Если отверстие немного не в центре, это нормально, возможно, даже оптимально, что будет объяснено ниже, в разделе «Использование»

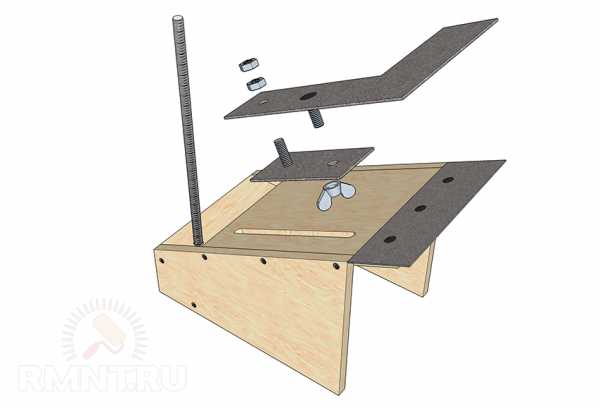

Шаг 2: Изготовление базы и основания

Базу сделать просто. Некоторые примечания:

- Длина должна быть разумной. Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см.

- Ширина тоже должна быть разумной. Нет смысла делать её тоньше крышки (около 12,5 см), лучше сделать шире, у меня вышло около 18 см.

Конструирование базы довольно просто:

- Отрежьте куски дерева нужной длины

- Приклейте их

- После того как клей высохнет, прикрепите муфту с зажимами для труб

- Заполните щели вокруг трубы горячим клеем, чтобы предотвратить люфт

- Добавьте винт, чтобы муфта не вращалась

- Нагрейте стальную крышку с помощью газовой горелки, нанесите горячий клей на деревянную поверхность и придавите

Все сделано, основа — это просто кусок трубы с отверстиями, просверленными в соответствующих местах.

Винт управляет глубиной погружения трубы в муфту, чтобы труба не застревала и возвращалась обратно каждый раз.

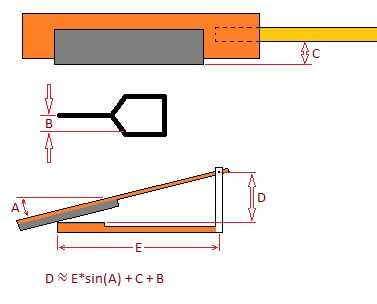

Высоту расположения отверстий приблизительно можно рассчитать, используя уравнение, приведенное на диаграмме.

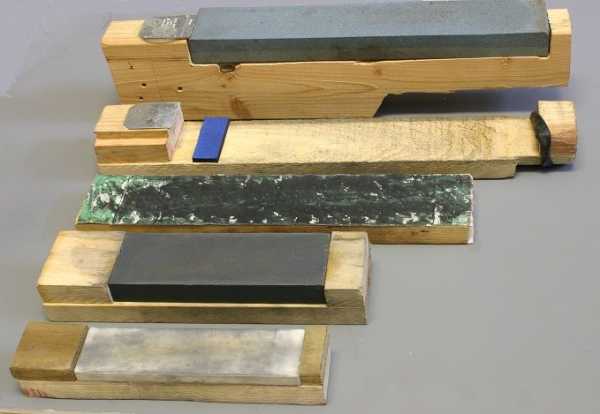

Шаг 3: Держатели камней

Для того, чтобы стержневые муфты придавали направление держателям камней, просверлите отверстие 1,25 см как можно ближе к центру стяжки, чтобы они располагались в той же плоскости, что и широкие грани.

Чисто на глаз я смог выдержать точность около +/- 1 градуса, чего было достаточно для моих целей, но если вы хотите выдержать угол точнее, вам нужен будет сверлильный пресс или бурильно-зажимное приспособление, или что-то подобное.

Удостоверьтесь, что вы просверлили отверстия точно там, где нужно, поскольку они будут использоваться для держания камней. Важно то, что расстояние от отверстия направляющего стержня до нижней части камня должно быть согласованным для всех держателей; в противном случае, возможен широкий разброс. Я показал это на фотографии.

В общем, чем меньше камень, тем меньше усилий требуется. Например, держатель для моего 30-сантиметрового камня имеет стальной язычок, который удерживает камень в пенопластовой прокладке, а держатели для 15-сантиметровых камней просто подходят по длине.

Шаг 4: Использование

Конструкция имеет несколько допущений, что вкупе может дать пару градусов отклонения. Для выравнивания нужно прижать камни к стальной пластине и выяснить, какое смещение основания потребуется.

То есть, если есть отклонение в 1 градус, а вам нужно точить под углом 25 градусов, вставьте направляющую в отверстие на 26 градусов.

Прижмите зажимное приспособление к столу или другой поверхности, и используйте. Вы можете прижать нож к дополнительной опоре, если это необходимо.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

В своей работе я руковожусь принципом, когда делаешь «из того, что есть». Так можно свести к минимуму затраты и избавиться от лишних материалов – однако не в ущерб качеству работы и изделию, которое будет изготовлено.

Как сделать заточной станок для строгальных ножей-поэтапно

Результатом стал такой станок. Работа агрегата мне нравится, теперь можно не беспокоится о проблеме заточки ножей.

Вопрос силового двигателя решил, взяв ненужную насосную станцию. Используемый из нее двигатель отлично подошел по требованиям для этого станка.

Для изготовления рамы станка использовал профильную трубу 20 х 40. Она была прикручена с помощью саморезов на деревянную основу – так конструкция стала более жесткой, что является очень важным моментом. В центральной части был приварен направляющий профиль с таким же размером. Он направляет движение каретки.

Заточный агрегат выполнен на мощной металлической основе, металл применялся ранее с железнодорожными подкладками для рельсов, которые были обнаружены в мастерской.

После необходимой обработки на основу была установлена направляющая пластина, и на ней – закреплен электрический двигатель в трех точках, в том числе в одной регулировочной. Направляющую пластину относительно опорной я закрепил как подвижную, используя два поршневые пальца от машины «Москвич». Вопрос направляющих валов решил, взяв от КПП УАЗа. Точильный камень к ножу подается при помощи винта, на котором мелкая резьба.

Весь станок двигается по направляющим, где расположены закрытые шарикоподшипники, 4 опорные и 4 направляющие. Конструкция должна быть исключительно точной, без какого-либо минимального люфта.

Камень агрегата выполнен в форме тарелки – благодаря этому заточка делается по всем правилам, предусмотренным для такого ножа.

Нож фиксируется при помощи специального устройства, со сменным углом заточки. Для строгания требуется угол 45–60°. Чтобы зафиксировать нож на устройстве, используются навесы, которые стояли на мебельной гарнитуре.

Регулировать нож во время заточки можно при помощи двух регулировочных винтов, учитывая зазор, который образует пластина ножа и заточный камень.

Я остался доволен надежным и не затратным крепежом.

Завершив регулировки, нужно включить наждак и начать двигать устройство по направляющим, от одного края станины к другому. В процессе нужно понемногу подкручивать винт подачи, но не переусердствовать, чтобы нож не сгорел.

Вопрос с валом под перемещение каретки был решен через заказ соответствующего набора из Китая – комплект вполне подошел. В него вошел 60 см вал, подшипники, соединительная самоцентрирующая муфта, направляющая втулки.

В итоге я могу работать с вот таким устройством – полуавтоматом для заточки ножей, строгальных инструментов.

Здесь работа состоит лишь в подкручивании винта подачи.

Любая хозяйка мечтает об острых ножах. На кухне без таких режущих инструментов трудно обойтись. Не всем удается правильная заточка: вроде и постарался, а нож все равно плохо режет или быстро тупится. Нередко причиной этого является неправильно произведённое затачивание. Из такой ситуации можно выйти, если использовать станок для заточки ножей.

Любая хозяйка мечтает об острых ножах. На кухне без таких режущих инструментов трудно обойтись. Не всем удается правильная заточка: вроде и постарался, а нож все равно плохо режет или быстро тупится. Нередко причиной этого является неправильно произведённое затачивание. Из такой ситуации можно выйти, если использовать станок для заточки ножей.

Модификация точилок

В магазинах продается большое количество всевозможных приспособлений и станков, начиная от самых простых и заканчивая автоматами. Однако многие из них либо не доводят заточку до конечной цели, либо стоят слишком дорого. Все станки можно условно разделить на три категории:

примитивные;

примитивные;- усовершенствованные:

- продвинутые.

К первой категории относятся все абразивные материалы. Из них производят круги, бруски, порошки, пасты, ленты и наждачную бумагу. По твердости они делятся на:

Для заточки инструмент нужно вручную водить по абразиву, добиваясь нужного эффекта. Этим способом пользуются многие, но не у всех получается. Причина заключается в том, что для правильного затачивания нужно строго соблюдать угол заточки. Он зависит от твердости и объема разрезаемого материала.

Для приведенных ниже инструментов необходимо выдерживать следующие углы в градусах:

- бритвы — 8—12;

- лезвия для разделки филе — 10—15;

- кухонные ножи — 15—20;

- охотничьи инструменты — 20—25;

- тяжёлые ножи (например, мачете) — 30—50.

Следующее, на что нужно обращать внимание при натачивании ножей, — это размер зерна абразивного материала. Для затачивания сильно затупленных ножей используют абразивы с более крупным зерном. Это поможет быстрее снять лишний металл. При выравнивании поверхности используют средние наждачные камни, а для шлифовки нужно совсем мелкое зерно. Обычно на наждачных кругах и брусках указывается крупность абразива в цифрах:

Следующее, на что нужно обращать внимание при натачивании ножей, — это размер зерна абразивного материала. Для затачивания сильно затупленных ножей используют абразивы с более крупным зерном. Это поможет быстрее снять лишний металл. При выравнивании поверхности используют средние наждачные камни, а для шлифовки нужно совсем мелкое зерно. Обычно на наждачных кругах и брусках указывается крупность абразива в цифрах:

- 300—350 — очень крупное, используется для обрезки;

- 400—500 — среднее, позволяет производить основную заточку;

- 600—700 — мелкое, на нём можно выравнивать лезвие;

- 1000—1200 — очень мелкое, с его помощью возможно отшлифовать инструмент.

Чтобы заточить ножик вручную, на стол или верстак выкладывают брусок или наждачный круг и закрепляют его. Режущий инструмент держат на абразиве клинком от себя, выставляют его на нужный угол. Поначалу пользуются транспортиром. Впоследствии, когда появится определенный опыт, можно будет обходиться и без него.

Начинают затачивать клинок, строго следя за соблюдением угла. Такая работа требует внимания и опыта, поэтому не сразу может получиться. Гораздо удобнее будет выполнять её, если сделать своими руками приспособление для заточки ножей. Своими руками собранное изделие обойдется гораздо дешевле.

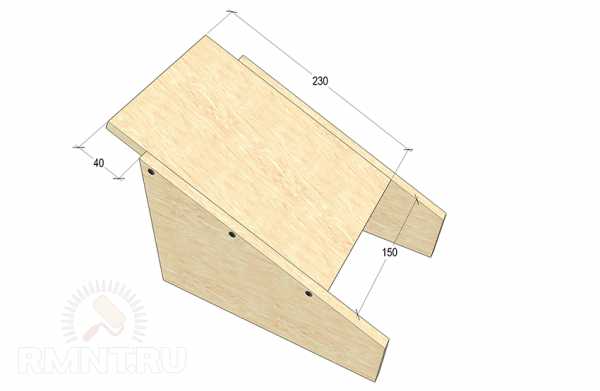

Использование станков

Самым простым устройством, которое можно сделать в домашних условиях, является деревянный уголок. В него будет вкладываться брусок. Основание изготавливается в виде короба, размер которого подбирается по абразиву. Вторая сторона угла имеет такую же форму и крепится в вертикальном положении. Чтобы устройство было более устойчивым, основание соединяется с широкой доской.

В устройство вкладывается вертикально брусок. В этом положении угол равен 0°. Для создания нужного наклона нижний край абразива начинают отводить от вертикали, угол замеряется транспортиром. Чтобы брусок не «ездил», внизу делается упор (можно просто ввернуть шуруп). Для затачивания лезвие водят по наждаку строго в вертикальной плоскости. При тонкой обработке и шлифовании бруски меняют. Поскольку камень стачивается неравномерно, их постоянно нужно выравнивать с помощью более твердых брусков. Использование наждачной бумаги избавляет от таких хлопот.

В устройство вкладывается вертикально брусок. В этом положении угол равен 0°. Для создания нужного наклона нижний край абразива начинают отводить от вертикали, угол замеряется транспортиром. Чтобы брусок не «ездил», внизу делается упор (можно просто ввернуть шуруп). Для затачивания лезвие водят по наждаку строго в вертикальной плоскости. При тонкой обработке и шлифовании бруски меняют. Поскольку камень стачивается неравномерно, их постоянно нужно выравнивать с помощью более твердых брусков. Использование наждачной бумаги избавляет от таких хлопот.

Для этого нужно взять наждачку с крупным, средним и мелким зерном, а также кожаный ремень. Из дерева вырезается брусок по размеру абразива и обрабатывается наждачной бумагой. Одна заготовка делается из кожаного ремня. Каждая грань бруска пронумеровывается, а цифры ставятся возле верхнего и нижнего краёв. К плоскости под номером 1 приклеивается лента с крупным зерном, 2 — со средним, 3 — с мелким, 4 — кожа от ремня.

Ленты прикрепляются с отступом от края. Благодаря этому и цифры буду видны, и брусок войдет в пазы короба. Лезвие начинают затачивать с 1 или 2 и дальше переходят к следующим граням. По мере истирания наждачной бумаги ее срезают ножом и приклеивают новую. По сравнению с брусками бумага обходится намного дешевле.

Такое приспособление можно видоизменить. Вертикальную стойку прикрепляют к основанию через шарнир, чтобы она могла откидываться назад, увеличивая угол заточки. С той стороны, куда наклоняется стойка, делается упор, например, две пластины, скрепленные между собой через продольные прорези болтом с барашком или гайкой. В этом случае нижний край бруска будет неподвижным.

Удобные конструкции

Хоть описанные выше конструкции обладают рядом преимуществ, но у них есть один существенный недостаток — необходимо постоянно следить за вертикалью лезвия, а это утомительно. Намного проще работать с помощью электрического станка для обработки кухонных инструментов.

Наждак, так называется приспособление для заточки ножей, существенно облегчает задачу. Лезвие подводят к кругу таким образом, чтобы оно было направлено против его вращения. Но и в этом случае необходимо следить за углом заточки.

Чтобы легче было работать, можно изготовить деревянную подставку. Она состоит из двух частей: основания и собственно уголка. Опора помогает поднять ножик на нужную высоту, на нее кладется другая заготовка с наклонной площадкой, именно она будет придавать необходимый наклон лезвию. Таких уголков можно сделать несколько, они будут предназначены под разные способы заточки. Для фиксации направляющей можно использовать гвозди без шляпок. Их вбивают в основание, оставляя 10—15 мм, покрывают краской, сверху прикладывают уголок. Окрашенные места просверливают сверлом такого же диаметра, что и гвозди.

Чтобы легче было работать, можно изготовить деревянную подставку. Она состоит из двух частей: основания и собственно уголка. Опора помогает поднять ножик на нужную высоту, на нее кладется другая заготовка с наклонной площадкой, именно она будет придавать необходимый наклон лезвию. Таких уголков можно сделать несколько, они будут предназначены под разные способы заточки. Для фиксации направляющей можно использовать гвозди без шляпок. Их вбивают в основание, оставляя 10—15 мм, покрывают краской, сверху прикладывают уголок. Окрашенные места просверливают сверлом такого же диаметра, что и гвозди.

Приспособление хорошо работает, когда отсутствует кожух, закрывающий наждачный камень, но это не совсем безопасно. В случае с применением защиты можно использовать другую подставку для заточки. С боковой стороны от электроточила устанавливается деревянный брусок с вертикальным прорезом под нож. Высота выбирается с таким учетом, чтобы угол затачиваемого лезвия соответствовал требуемому условию. Ножик вставляется в вырез и скользит по нему.

У такого электрического точила есть существенный недостаток — тяжело выставлять угол заточки. Чтобы избавиться от него, конструкцию следует усложнить. Для этого устанавливается трехколенный держатель с возможностью регулирования угла. Он крепится непосредственно на наждаке, но может применяться и как самостоятельное устройство. Для изготовления такого приспособления нужны навыки и специальные станки, а это далеко не каждому подходит.

У такого электрического точила есть существенный недостаток — тяжело выставлять угол заточки. Чтобы избавиться от него, конструкцию следует усложнить. Для этого устанавливается трехколенный держатель с возможностью регулирования угла. Он крепится непосредственно на наждаке, но может применяться и как самостоятельное устройство. Для изготовления такого приспособления нужны навыки и специальные станки, а это далеко не каждому подходит.

Другой минус заключается в том, что при использовании электрического станка для заточки ножей стачивается камень. Его в процессе работы придётся постоянно поправлять, чтобы сделать лезвие острым. Кроме того, при таком способе наждак применяется нерационально, его приходится менять, выбрасывая значительную часть абразива.

Самодельные приспособления

Некоторые хозяева используют ручной точильный станок для ножей с регулируемым углом заточки. Суть такого устройства сводится к тому, что один из элементов (нож или абразив) находится в неподвижном состоянии, а другим делают возвратно-поступательные движения. Можно выделить две группы таких станков:

- с неподвижным абразивом;

- с фиксированным лезвием.

К первой группе относится станок-тележка. На ровной плоскости устанавливается абразив. В качестве такой поверхности можно использовать обработанный камень или толстое стекло. Для изготовления держателя вырезается доска толщиной 2—3 см, длина её должна быть примерно в 1,5 раза больше абразивного материала, ширина решающей роли не играет. Для лучшего вида и ровной поверхности ее обрабатывают рубанком и наждачной бумагой. По длинным краям прибиваются и приклеиваются упоры, необходимые для придания прочности.

К первой группе относится станок-тележка. На ровной плоскости устанавливается абразив. В качестве такой поверхности можно использовать обработанный камень или толстое стекло. Для изготовления держателя вырезается доска толщиной 2—3 см, длина её должна быть примерно в 1,5 раза больше абразивного материала, ширина решающей роли не играет. Для лучшего вида и ровной поверхности ее обрабатывают рубанком и наждачной бумагой. По длинным краям прибиваются и приклеиваются упоры, необходимые для придания прочности.

Затем следует сделать клинья. Для этого снова берется обработанная доска, и вырезается прямоугольник. Толщина его должна быть равной высоте абразивного материала, длина примерно соответствовать ширине держателя. Чтобы рассчитать ширину устройства, нужно из длины держателя вычесть протяженность абразива и ширину двух упоров.

В собранном виде получается такая картина: на держателе между двумя упорами должны поместиться абразив и клин. После этого прямоугольник разрезают по диагонали, но не от угла к углу, а с небольшим отступом, чтобы получились треугольники с обрезанными вершинами.

Когда клин и абразив уложены в держателе, по основаниям треугольников начинают легонько бить молотком. Эти детали должны наползать друг на друга, их общая ширина увеличивается, и абразив зажимается. Чтобы держатель не двигался по стеклу, дно его обклеивается тонкой резиной.

Когда клин и абразив уложены в держателе, по основаниям треугольников начинают легонько бить молотком. Эти детали должны наползать друг на друга, их общая ширина увеличивается, и абразив зажимается. Чтобы держатель не двигался по стеклу, дно его обклеивается тонкой резиной.

Тележка позволит ножу двигаться, сохраняя неизменный угол. Колесики могут быть любыми, можно применить подшипники, главное, чтобы они были ровными. К тележке крепится направляющая с держателем лезвия. Здесь тоже есть два способа регулировать угол заточки:

- меняя высоту абразива;

- поворачивая направляющую с лезвием (в этом случае тележка должна иметь 4 колеса).

Во втором варианте можно использовать поворотный механизм.

Другие модели

Большую популярность получили станки, в которых неподвижным является обрабатываемый инструмент. На наклонной площадке крепится кухонный или другой нож. Надежное крепление получается при использовании магнита, также широко применяются и всевозможные зажимы (пружинные или резьбовые).

К площадке с противоположной стороны от ножа крепится штанга. Допускается использовать стальной прут диаметром 8 мм. Наклон площадки выбирается таким, чтобы он примерно соответствовал нужному углу затачиваемого инструмента. К штанге прикрепляется фиксатор, который при необходимости может перемещаться, тем самым точнее устанавливая угол. В нем свободно движется направляющая — такой же металлический прут, как и штанга. Для лучшего скольжения в фиксатор вставляют пластиковую или капроновую втулку.

На другом конце направляющей (возле затачиваемого инструмента) установлены две скобки, которые стягиваются с помощью гайки или барашка. В них вставляется брусок и закрепляется барашком или гайкой.

Работает станок следующим образом: в зажимы на наклонной площадке помещают лезвие, скобками на направляющей стягивают брусок, с помощью фиксатора устанавливают нужный угол. Угол измеряется транспортиром, установленным на лезвии. Бруском начинают делать поступательные движения, обрабатывая всю поверхность. Во время шлифовки абразив перемещают только в одном направлении — от пятки к лезвию.

В другом станке используется трапеция. Длинные стороны изготовлены из стальных прутков, соединенных между собой деревянными брусками. Одна штанга через подшипник крепится в поворотном механизме, другая является направляющей, по которой свободно перемещается брусок. Подставка для ножа устанавливается под кареткой на ровной поверхности. Если при затачивании инструмента первая штанга трапеции будет мешать, подставку можно приподнять повыше.

Определить качество заточки поможет тонкая бумага, например, газета. Нужно быстрыми и плавными движениями попытаться нарезать из неё полоски. Если это удастся, значит, лезвие заточено правильно.

vi-pole.ru

Заточка ножей для деревообрабатывающих станков своими руками

Заточка ножей для деревообрабатывающих станков — это обязательный процесс, который можно выполнять своими руками при помощи специальных приспособлений. Заточка — это восстановление прежних режущих возможностей ножовок, валов ножниц, строгальных, фуговальных и прочих устройств для обработки дерева.

Содержание статьи

Общие сведения

Фото заточенных ножей

- Чтобы заточить ножевой вал строгального, фуговального станка, вам потребуется соответствующее приспособление;

- Работа по заточке выполняется своими руками;

- Умельцы научились собирать точильные устройства;

- При восстановлении ножовок, фуговальных устройств, затачивая ножевые валы, обязательно придерживайтесь нескольких рекомендаций, четко следуйте технологии;

- Если зубья ножовок, ножевые валы окажутся заточенными неправильно, качество обработки инструментами древесины существенно ухудшится;

- Точильные камни — неплохая альтернатива для точильного станка. Но если есть возможность собрать своими руками или приобрести точильный станок, обязательно ею воспользуйтесь.

Подготовительные мероприятия

Схема устройства станка для заточки ножей деревообрабатывающих станков

Если вам потребовалась заточка ножей для деревообрабатывающего станка, начинать следует с обязательных этапов подготовки. Не так важно, какие параметры имеет ножевой вал или режущие листы ножовок 13 мм, 20 мм или все 200 мм, заточка им потребуется обязательно.

Некоторые предпочитают отдавать затупленные валы в специальные мастерские, где легко восстановят прежнюю остроту ножа на 200 мм или небольшого фреза токарного станка. Но как заказывать заточку, так и покупать новые ножевые валы — дело финансово затратное.

Подготовка к заточке начинается со знакомства с доступными средствами восстановления поверхностей режущих инструментов и некоторых рекомендаций.

- Для поддержания фуганков, строгальных станков, ножовок в рабочем состоянии, соберите или купите соответствующее точильное приспособление.

- Самый простой, бюджетный вариант — это точильный камень. Но качество обработки напрямую зависит от ваших умений работать с камнем. Если таковых не имеется, добиться нужного уровня заточки крайне сложно. Плюс камни не способны справиться со всеми типами режущих инструментов, которыми комплектуют современные деревообрабатывающие станки.

- Выбирайте станок, который способен затачивать на низких оборотах, поскольку это положительно влияет на качество обработки.

- Рекомендуемый элемент оснащения точильного станка — это система водяного охлаждения.

- Внимательно изучайте комплектацию бытовых деревообрабатывающих станков. Зачастую там уже присутствует точильный камень, который оптимально подходит по параметрам для обработки используемых ножей.

- Если камень не предоставлен в комплектации, его придется приобрести отдельно, выровнять специальным приспособлением, сгладить. Только так вы сможете качественно заточить ножевые валы фуговальных станков.

- На станках есть функция установки угла наклона, регулируемый специальным винтом. Вращая винт и меняя положение точильного приспособления, вы сможете правильно закрепить инструмент относительно камня.

- Следующий подготовительный этап — это держатель, в который устанавливают ножевой вал.

- Если вы новичок, начинать первую работу с ножей на 200 мм не рекомендуется. Начните буквально с 13-15 мм, а постепенно вы научитесь обрабатывать 200 мм и даже 2 мм. Для этого нужно скопить определенный опыт.

- Длина ножа — это не принципиальный параметр, поскольку нож в держателе может перемещаться на требуемое вам расстояние.

- Следите за тем, чтобы держать прочно фиксировал вал. В противном случае вы получите существенный перекос, из-за которого пострадает качество деревообработки.

- Детально изучите руководство по эксплуатации приобретенного точильного станка. Если это собранный своими руками инструмент, придется опираться на чертежи и доступную информацию в сети о конкретном проекте точильного приспособления.

Заточка

Чтобы выполняемая заточка ножей для деревообрабатывающего станка дала положительный результат, вы смогли возобновить работу с оборудованием на прежнем по качеству уровне, нужно придерживаться нескольких достаточно простых правил.

- Держатель точильного станка может перемещаться влево и вправо относительно камня для заточки ножей.

- Не допускайте, чтобы лезвие оказывалось за краем.

- Сразу зафиксируйте держатель на расстоянии 12 мм от края точильного круга.

- Когда выполняется заточка ножей на 200 мм или более мелких его вариаций, убедитесь в том, что на станке активирована функция водяного охлаждения.

- Система охлаждения требует постоянного контроля. Бачок обычно имеет небольшой объем, потому воду нужно периодически доливать. Если она закончится, а процесс заточки продолжится без охлаждения, вы рискуете испортить довольно дорогостоящий нож.

- По мере обработки ножей, вода из системы охлаждения может скапливаться на полу. Поскольку точильные станки — это электрические приспособления, предусмотрите возможность отвода воды от ног, работайте в резиновой обуви. В любом случае, стоять в луже воды при работе с электрическим станком — это всегда опасно. Придерживайтесь правил техники безопасности.

- Следите за чистотой точильного камня. Он загрязняется довольно быстро при активной эксплуатации.

- Очищаются точильные круги станков с помощью специального приспособления. Этим очищающим бруском должны комплектоваться станки, но если его нет в наборе, тогда придется приобрести отдельно.

- Каждая последующая заточка, согласно правилам эксплуатации, выполняется только при условии, что камень очищен. Потому после каждой заточки вооружайтесь очищающим бруском, обрабатывая им станок.

- В среднем на заточку с помощью специального станка уходит около 10-20 минут. Все зависит от типа и размеров инструмента, который затупился в результате проведенных операций по деревообработке.

- Выполнив заточку инструментов деревообрабатывающих станков, не спешите их возвращать на место и продолжать работу. После обработки на станке, инструмент нуждается в доводке.

- Доводка заключается в нанесении на поверхность режущего элемента специальной пасты. Действуйте согласно инструкции, которую предлагает производитель пасты-доводки на упаковке. Разные пасты могут несколько отличаться по методам нанесения.

Если вы все сделали верно, то нож должен получиться идеально ровным, остро заточенным, лишенным любых неровностей, заусенцев. Не переживайте, когда с первого раза результат не оправдывает ожидания. На это требуется некоторое время и немного опыта. Вот почему начинать стоит с простых и недорогих ножей, которые не жалко испортить.

tvoistanok.ru

инструкция по изготовлению. Долгая, но качественная правка лезвий.

Появление заточных станков Edge Pro, без преувеличения, совершило революцию. Цены действительно внушающие, но ведь никто не мешает скопировать принцип и самому создать подобное устройство. Мы предлагаем конструкцию простого станка для заточки ножей, стамесок и любых других лезвий, который вы сможете сделать своими руками.

Основание станка

Большинство деталей для заточного станочка можно изготовить буквально из чего угодно, следуя общему принципу устройства. Как пример возьмём ламинированную или полированную ящичную фанеру толщиной 8-12 мм, которая повсеместно применялась при изготовлении корпусов советской радиотехники.

Основание должно быть тяжёлым — около 3,5-5 кг — иначе станок будет неустойчивым и непригодным для заточки тяжелого рубящего инструмента . Поэтому приветствуется включение в конструкцию стальных элементов, например, основание корпуса можно «подковать» уголком 20х20 мм.

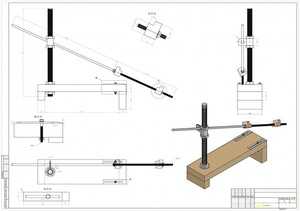

Из фанеры нужно выпилить лобзиком две детали в форме прямоугольной трапеции с основаниями 170 и 60 мм и высотой 230 мм. При резе оставляйте припуск 0,5-0,7 мм на обработку торцов: они должны быть прямыми и точно соответствовать разметке.

Третья деталь — наклонная плоскость из фанерной дощечки размерами 230х150 мм. Она устанавливается между наклонными сторонами боковых стенок, при этом трапеции боковинок опираются на прямоугольную боковую сторону.

Другими словами, основание станка — это своего рода клин, но наклонная плоскость должна выступать в передней части на 40 мм. По торцам боковых стенок отложите рейсмусом две линии с отступом вполовину толщины фанеры. Просверлите в каждой дощечке по три отверстия для скрепления деталей шурупами. Перенесите сверловку на торцы наклонной части, временно соедините детали основания.

В задней части боковые стенки соединяются бруском 60х60 мм, который крепится в торец двумя шурупами с каждой стороны. В бруске нужно изготовить 10 мм вертикальное отверстие с отступом в 50 мм от центра, то есть 25 мм от края. Чтобы быть уверенным в вертикальности, лучше сперва сверлить тонким сверлом с обеих сторон, а затем расширять. Сверху и снизу вкрутите в отверстие две футорки с внутренней резьбой М10, а в них — 10 мм шпильку длиной 250 мм. Здесь может потребоваться немного подрегулировать нижнюю футорку, если её резьба не совпадает со шпилькой.

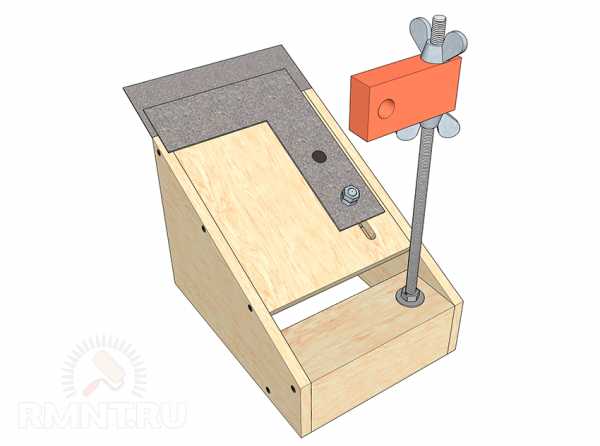

Устройство подручника

Снимите с основания плоскую наклонную часть — её нужно доработать, снабдив устройством фиксации и прижима обрабатываемого инструмента.

Сперва отложите от переднего края 40 мм и по этой линии припасовочной ножовкой запилите паз глубиной около 2 мм. Секционным или сапожным ножом с торца дощечки сколите два верхних слоя шпона, чтобы образовалась выборка, в которую можно вложить 2 мм стальную пластину заподлицо с общей плоскостью.

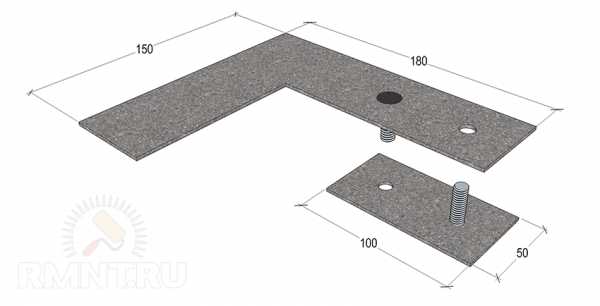

Подручник состоит из двух стальных планок 170х60 мм и 150х40 мм. Их нужно сложить вместе по длинному торцу с равномерными отступами по краям и изготовить три сквозных отверстия на 6 мм. Планки по этим отверстиям нужно стянуть болтами, располагая шляпки со стороны верхней, более крупной пластины. Дуговой сваркой пропеките каждую шляпку, сваривая её с пластиной, затем снимите наплывы металла и зашлифуйте пластину до получения идеально ровной плоскости.

Приложите более узкую ответную планку к выборке на краю и перенесите отверстия сверлом, затем закрепите подручник болтами. Перед установкой его также можно намагнитить постоянным током, это поможет в заточке мелких лезвий.

Механизм фиксации

Вторая часть подручника — прижимная планка. Она также изготавливается из двух деталей:

- Верхняя Г-образная планка 150х180 мм с шириной полок около 45-50 мм.

- Нижняя ответная планка прямоугольной формы 50х100 мм.

Детали нужно сложить наподобие того, как складывались части подручника, располагая ответную планку у дальнего края верхней прижимной. По центру проделываем два отверстия с отступом в 25 мм от краёв маленькой детали, через них стягиваем детали двумя 8 мм болтами. Заводить их нужно в противоположных направлениях, при этом шляпка верхнего (ближнего) болта располагается со стороны прижимной планки. Шляпки болтов также привариваются к пластинам и предварительно шлифуются до получения аккуратных скруглений.

На наклонной дощечке с отступом в 40 мм от края проведите рейсмусом линию, и изготовьте по одному 8 мм отверстию в 25 мм от верхнего и нижнего краев. Соедините разметкой края отверстий и лобзиком сделайте пропил с припуском. Полученный паз доведите напильником до ширины 8,2-8,5 мм.

Скрепите прижимную и ответную планку через паз в дощечке. Выступающий сверху болт затяните гайкой так, чтобы планка сохраняла минимальную подвижность, затем законтрите соединение второй гайкой. Для прижима или отпуска планки снизу (в нише основания) накрутите на второй болт гайку-барашек.

Регулировка угла заточки

На шпильку, вкрученную в брусок основы, набросьте широкую шайбу и затяните гайку, чтобы стержень не проворачивался в футорках.

Регулировочную колодку нужно изготовить из небольшого бруска твёрдого материала размерами примерно 20х40х80 мм. Берите карболит, текстолит или древесину твёрдых пород.

В 15 мм от края колодка сверлится в 20 мм торец с двух сторон, отверстие расширяется до 9 мм, затем внутри нарезаем резьбу. С отступом в 50 мм от оси проделанного отверстия сверлится второе, но в плоской части детали, то есть перпендикулярно предыдущему. Это отверстие должно иметь диаметр около 14 мм, кроме того, его нужно сильно развальцевать круглым рашпилем.

Колодка накручивается на шпильку, так есть возможность относительно точно регулировать высоту проушины без сложной системы винтовых фиксаторов как в оригинальном станке, что на практике реализовать чуть труднее. Чтобы колодка была неподвижной при работе, её с обеих сторон нужно контрить гайками-барашками М10.

Каретка и сменные бруски

Для точильной каретки пона

strbuild.ru

Инструмент для заточки плоских ножей для деревообрабатывающей промышленности.

Круги для заточки ножей деревообрабатывающих станков должны отвечать трём основным требованиям:

– обеспечивать высокую производительность операции заточки,

– давать безупречную остроту режущей кромки ножа, и

– гарантировать бесприжоговое шлифование во избежание появления дефектов.

Кроме того, служить долго, не засаливаясь и не осыпаясь.

Мы отработали характеристики шлифовальных кругов, соответствующие всем этим требованиям. Одна из важных особенностей – низкая температура в зоне резания, наш опыт гарантирует сохранность свойств режущей кромки после заточки ножей из инструментальных и высоколегированных сталей HSS.

Под ножами деревообрабатывающих станков мы подразумеваем ножи фуганка, рейсмуса и рубанка. Как плоские, так и профильные. Другими словами – все плоские и профильные ножи для фуговальных и строгальных станков.

В настоящее время широкое применение для изготовления строгальных ножей нашли твёрдые и вязкие стали HSS с высоким содержанием вольфрама, ванадия, хрома, молибдена и кобальта. Такие стали, как правило, плохо шлифуются абразивным инструментом классических характеристик. Появляется засаливание, и как следствие – прижог кромки. Для заточки ножей из сталей HSS мы выпускаем несколько характеристик, наиболее универсальная характеристика на сегодня – А 46 I. Это круги из белого электрокорунда зернистостью FEPA 46 (№40 по ГОСТ), твёрдостью М2 на специальной керамической связке, обеспечивающей высокопроизводительное шлифование без прижогов при заточке всухую – без использования технологических жидкостей (ранее СОЖ – смазывающее-охлаждающие жидкости).

При заточке ножей длиной от 60 до 600 мм средняя стойкость чашечных кругов диаметром 100 мм (6 100х50х20) на станке Корвет-470 составила 1 мм высоты круга на 6,25 погонных метров ножей, или 250 п.м. на одну чашку. При использовании кругов большего диаметра и, соответственно, большей площади рабочей поверхности и высоты круга, стойкость пропорционально выше. Для промышленного использования изготавливаем кольца диаметром до 400 мм.

ИНФ-АБРАЗИВ имеет возможность изготовить круги для станков Quadro, YongYang, WTG (Китай), Griggio, MVM (Италия), Jeffer (Тайвань), Ilmetech, АВМ, Beaver, WEINING, V-HOLD, Leadermac. Каждый круг нашего производства обладает не только высокими режущими свойствами, но и отсутствием несбалансированной массы и прецизионной точностью изготовления.

Для снятия заусенца после заточки выпускаем бруски. Наиболее востребованы камни, изготовленные из порошков зернистостью F600. Для джойнтирования изготавливаются бруски и сегменты зернистостью от 360 до 1200 по FEPA. Бруски можно купить прямоугольного и круглого профиля.

На сайте можно приобрести круги в форме колец, цилиндрических чашек и кругов прямого профиля для заточки плоских столярных ножей. Мы производим круги, как для заточки фуговальных ножевых головок, так и для работы на плоскошлифовальных станках. Например для заточки типографских ножей на станках серии MSQ – MSQ 1600C (ROPLOR), MSQ-A, MSQ-B, MSQ-C, MSQ-D, MSQ-E у нас можно купить чашечный круг 6 200х100х100.

Последняя редакция статьи – 25.11.2019 г.

inf-abrasives.ru

примитивные;

примитивные;