Приспособления для токарных станков расширяющие возможности

Гидравлическая схема этого суппорта обеспечивает постоянство расстояния между вершиной резца и копировальным пальцем, скользящим вдоль копира, благодаря чему вершина резца повторяет профиль копира.

Электрокопировальное устройство, как еще один вид приспособления для токарных станков, состоит из электрической копировальной головки, жестко закрепленной на поперечных салазках суппорта; ее палец скользит вдоль неподвижного копира, когда всему суппорту сообщается продольная подача. В фартуке суппорта для включения, выключения и реверсирования поперечной подачи имеются специальные электромагнитные муфты. При движении каретки суппорта вдоль направляющих станины копир отклоняет щуп. Это приводит к замыканию контактов в копировальной головке и подаче сигнала на включение той электромагнитной муфты, которая сообщает поперечным салазкам подачу, восстанавливающую нейтральное положение щупа, т. е. и здесь система обеспечивает постоянство расстояния между щупом и вершиной резца.

Основным достоинством не механических систем копирования является то, что щупу, скользящему по шаблону, не приходится воспринимать силу резания. Он только подает команду исполнительному органу (гидроцилиндру или муфтам), который сообщает рабочую подачу инструменту. Благодаря малому давлению щупа на копир и малым размерам щупа оказывается возможной обработка крутых и тонких переходов профиля на повышенных режимах, притом – по копирам, изготовленным из дешевых материалов.

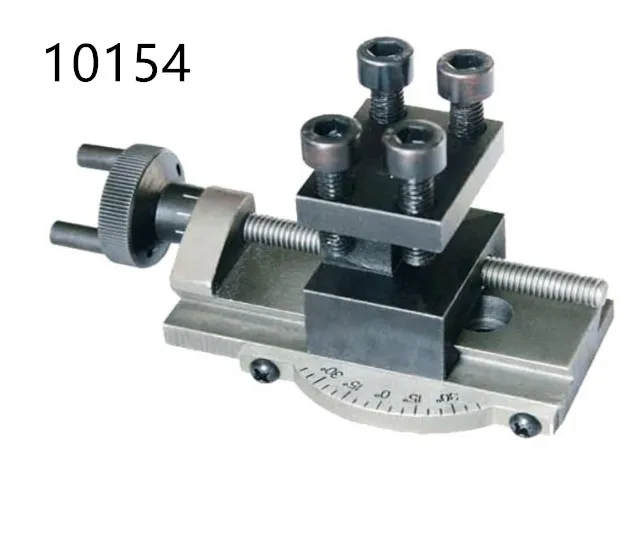

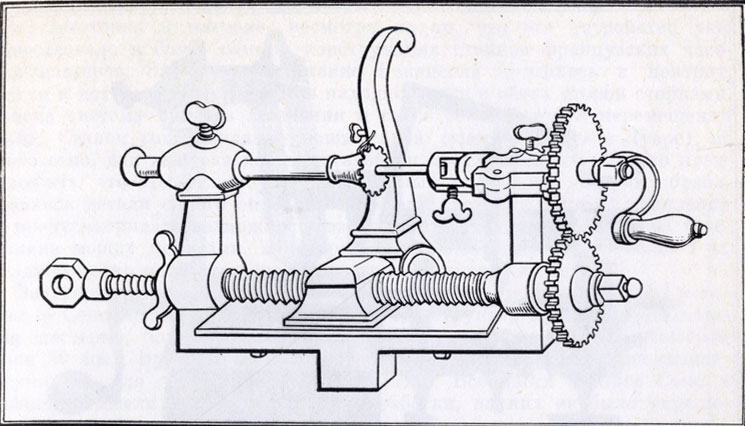

Для выполнения на токарно-винторезном станке фрезерных работ может быть использовано приспособление для токарных станков, изображенное на рис. 4. Державка 1 закрепляется в резцедержателе станка. Поворотная часть приспособления 2 с направляющими может поворачиваться относительно державки и закрепляться на ней винтами 6. По направляющим поворотной части 2 с помощью ходового винта 3 перемещается каретка 5, в которой закрепляется обрабатываемая заготовка 4.

приспособления +для токарных станков

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку.

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Ну а если Вам нужно к примеру из кругляка сделать квадрат, или шестигранник, ну или на каком то валу нарезать шпоночный паз, то для этих операций можно изготовить более простую фрезерную приставку, на основе токарного патрона и кое каких железяк. Как я её изготавливал из гаражного хлама и как она работает желающие могут посмотреть в видеоролике чуть ниже, или у меня на канале ютуба suvorov-custom. Всем приятного просмотра.

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы.

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

Приспособления для токарного станка по металлу

Для расширения функциональности токарного станка рекомендуется применение специальных фрезерных деталей. Они изготавливаются в разнообразных вариантах, что дает возможность с их помощью выполнения разнообразных задач в сфере обработки деталей. Фрезерные приспособления для токарного станка бывают нескольких видов, сложность их конструкции зависит от особенностей поставленной задачи.

Современное оборудование на голову выше советских аналогов, металл, используемый в конструкции, отличается высоким качеством, прочностью и долговечностью. Крепежи агрегата имеют сертификаты качества, а также являются долговечными.

Для проведения работ на подобном агрегате мастерам требуется профильный медицинский осмотр, оборудование требует от специалиста внимательности, щепетильности, хорошего зрения. Финишная обработка любого фрагмента из металла проходит в несколько этапов.

Виды и назначение

Приспособление для токарного станка по металлу изготавливается в трех разновидностях:

- Первый вариант является специальным. С его помощью увеличиваются эксплуатационные возможности агрегата.

- Второй вариант дополнительных частей используется для того чтобы фиксировать инструмент.

- Благодаря применению третьего варианта оборудования фиксируются детали, которые подлежат обработке на токарном станке.

С помощью различной оснастки обеспечивается широкий спектр работ, выполняемых токарным агрегатом:

- качественно закрепляются металлические фрагменты;

- повышается точность обработки металлических заготовок;

- появляется возможность правильно выполнять фрезерные операции;

- ускоряется процесс обработки металлических деталей.

Фрезерное приспособление для токарного станка производится на заводах. Оно характеризуется высоким уровнем прочности, такая особенность обеспечивает ему длительное применение.

Благодаря использованию материалов высокого качества для изготовления оснастки значительно продляется срок ее эксплуатации. В домашних условиях несложно использовать самодельное приспособление для токарного станка по металлу. Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

- фрезеровать плоскости;

- выбирать пазы и канавки;

- обрабатывать основу с помощью торцевых и концевых фрез;

- контурно обрабатывать разнообразные изделия.

Фрезерная приставка для токарного станка

Приспособление для токарного станка дает возможность не только расширить сферу применения оборудования, но и максимально точно выполнять работы по металлообработке.

Какое оборудование использовать?

Выбирать приспособление на токарный станок необходимо в соответствии с поставленными перед оператором задачами. Наиболее часто специалистами осуществляется использование нескольких частей.

Виброопоры – идеально подходит для токарного станка по металлу, а также для шлифовального оборудования. С его помощью обеспечивается увеличение качества обработки детали. Благодаря подобному изделию значительно уменьшается вибрация, такой принцип работы положительно отображается на длительности эксплуатации станка.

Центры. Токарные агрегаты имеют универсальную конструкцию, но она вынуждает мастера использовать специальную оснастку. Благодаря центрам обеспечивается максимально качественная настройка параметров точности.

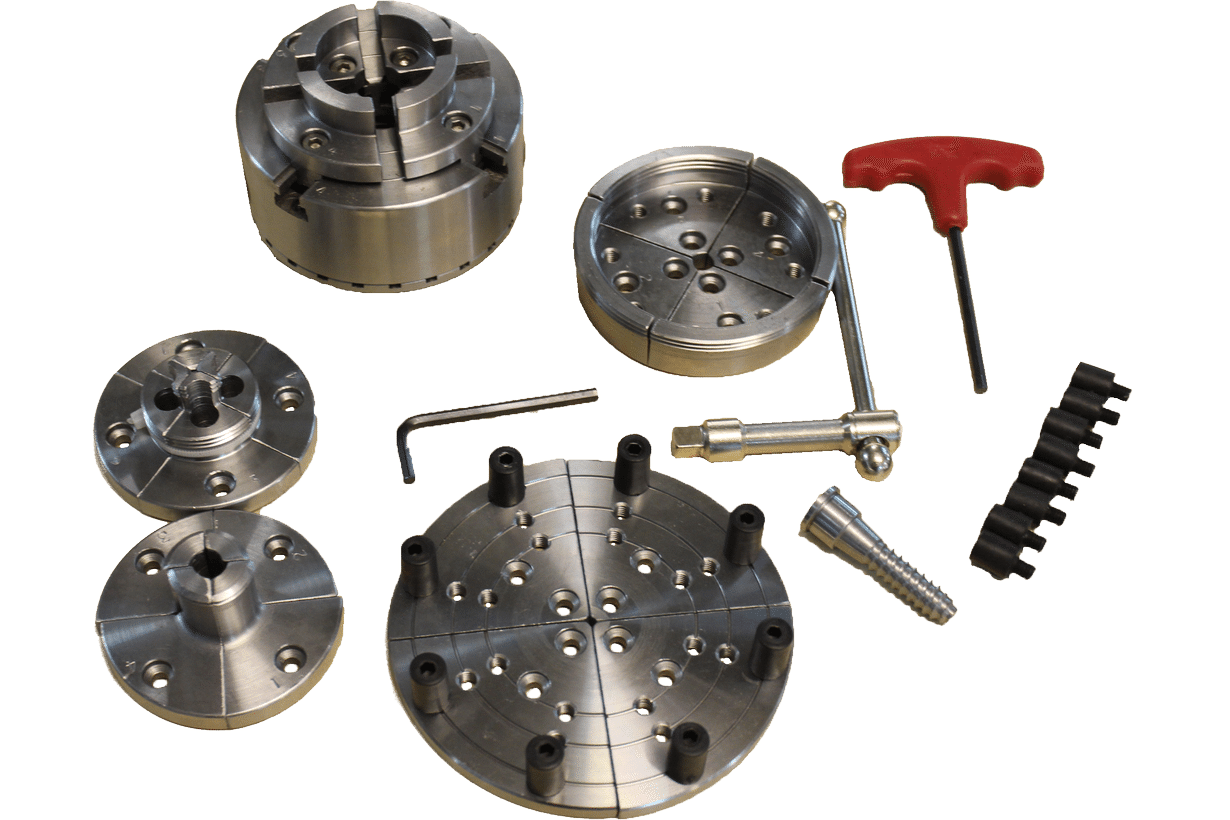

Патроны. Применение устройства наиболее часто осуществляется в агрегатах по дереву. С помощью подобного оборудования обеспечивается максимально надежная фиксация фрагмента. Крепление патрона осуществляется с помощью болта через хомутик.

Кулачки. Такого вида детали характеризуются присутствием нескольких вариантов исполнения. С их помощью обеспечивается надежная фиксация детали с внешней стороны вала.

Кулачок для токарного станка

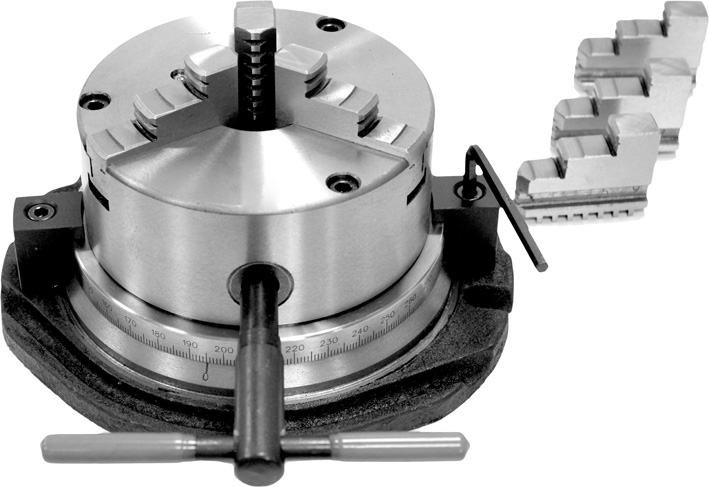

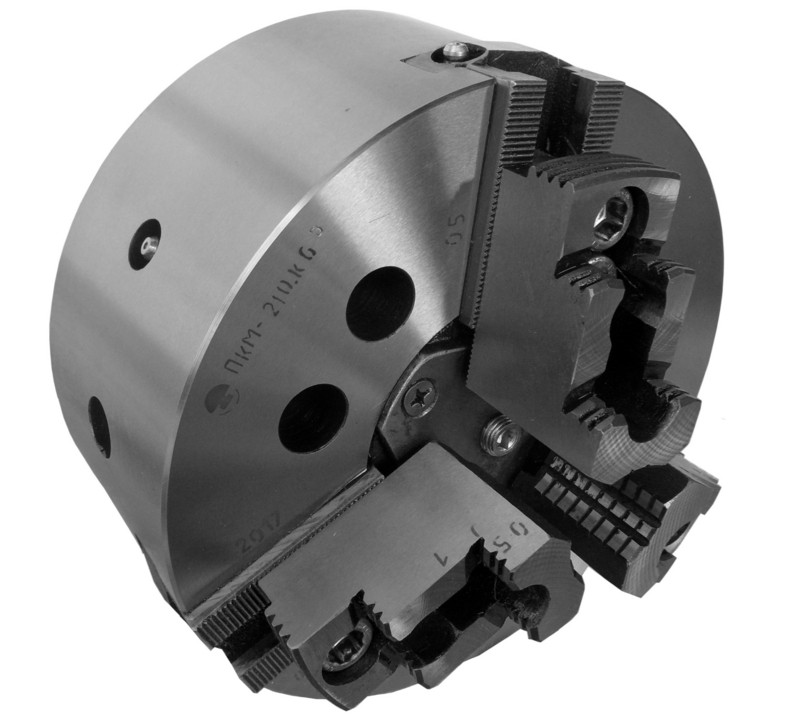

Кулачковые токарные патроны – детали используются для фиксации заготовок, которые имеют прямоугольную, цилиндрическую или фасонную форму. Различают несколько разновидностей патронов – двухкулачковые, трехкулачковые и четырехкулачковые. Разрешается применение изделий с разнообразными видами токарных установок.

Различают несколько разновидностей патронов – двухкулачковые, трехкулачковые и четырехкулачковые. Разрешается применение изделий с разнообразными видами токарных установок.

Подбор оборудования обязан проходить после изучения всех достоинств агрегата, а также анализа условий помещения, где будет установлено оборудование. Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительные детали

Агрегат имеет второстепенные, но довольно важные детали в своей конструкции.

Люнетов. Применяются в конструкциях, которыми проводится обработка металла и дерева. Сферой применения подобных узлов являются фрезерные, токарные и шлифовальные замки. С помощью установок поддерживаются длинные заготовки.

Резцедержателей. Применение агрегатов осуществляется в токарных станках по металлу. Благодаря этим устройствам закрепляются резцы на суппорте. Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособления для металлорежущих станков производятся в широком ассортименте, особенность дает возможность для токарей подбора наиболее приемлемого варианта в соответствии с поставленными задачами.

В индивидуальном паспорте оборудования всегда указы технические характеристики и ведомственные требования к эксплуатации установки на территории предприятия. Необходимо неуклонно выполнять все условия при установке агрегата.

Несоблюдение техники безопасности, а также ТУ могут привести к нарушению технологического процесса, а также травмам рабочего персонала.

Особенности использования кулачковых патронов

Наиболее часто в металлообрабатывающих агрегатах используются кулачковые патроны. В подобном случае рекомендуется применять двухкулачковые приспособления для токарного станка. Они являются оптимальным вариантом при отсутствии необходимости в максимально точном центрировании.

С их применением осуществляется фиксирование небольших деталей, отливкой, поковок. Кулачковые патроны фиксируют детали, которые имеют строго определенные геометрические параметры. Если необходимо обработать произвольные по конфигурации заготовки, то это требует применения четырехкулачковых патронов.

Самодельные приспособления характеризуются появлением индивидуального привода, такая конструкция дает возможность максимально простого центрирования.

При использовании патронов с таким приводом предоставляется шанс обработки на станке прямоугольных и асимметричных деталей. Квадратные прутки обрабатываются с использованием самоцентрирующихся приспособлений, которые оснащаются четырьмя кулачками.

Часто в металлообрабатывающих станках осуществляется применение трехкулачковых патронов.

Трехкулачковый патрон для токарного станка

С их помощью обеспечивается качественное выполнение работ с прутками, имеющими большое сечение.

Дополнительно они применяются для обработки деталей, имеющих круглую или шестигранную форму. Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Если трехкулачковые патроны будут активно использоваться, это приведет к потере точности, что является их единственным недостатком.

Советы мастеров

При большом сечении заготовок рекомендуется применение вращающегося и упорного центров. С их помощью обеспечивается эффективное проведение работ по металлу, помещение заготовки в центр происходит только после проведения ее зацентровки.

С торцов вала заготовки с этой целью необходимо выполнить специальные отверстия. Благодаря применению хомутика деталью от шпинделя осуществляется получение вращающегося момента.

Фрезерное оснащение отличается скрупулезностью и ювелирностью, работа проходит в равномерном ритме, от мастера требуется постоянный контроль движения вала.

Патроны, которые выполнены по поводковому типу, характеризуются небольшим корпусом. Его устанавливают на шпиндель токарных станков.

Торцевая часть агрегата оснащается запрессованным пальцем, с его помощью проводится отправка необходимого крутящего момента на хомутик. Фиксация хомутика к детали, которая обрабатывается, осуществляется болтом.

Применение поводкового патрона не проводится при большой величине центрового отверстия заготовок. В таком случае возникает необходимость применения вращающегося центра, имеющего особую конструкцию.

Рабочая часть дополнительных деталей характеризуется выраженной рифленой поверхностью. Если при обработке заготовки необходимо срезать слой большой толщины, тогда необходима установка вращающегося заднего центра на станок. Он позволяет работать оборудованию на высокой скорости.

Приспособления для станков позволяют значительно упростить процесс обработки металлических заготовок. Для обеспечения качественного выполнения работ рекомендуется правильно проводить подбор изделия. С этой целью токарь должен руководствоваться определенными правилами. Он может купить готовое приспособление или сделать его самостоятельно.

Видео по теме: Полезное приспособление для токарного станка

приспособы для станка по металлу, фрезерная приставка для работы на карусельно-токарном станке и другие варианты

При производстве изделий из металла с небольшим объемом фрезерной обработки не следует приобретать отдельный станок. Небольшие плоские элементы, пазы и выборки можно выполнить посредством специализированных приспособлений на токарный станок.

Небольшие плоские элементы, пазы и выборки можно выполнить посредством специализированных приспособлений на токарный станок.

Различные приспособления для токарных станков, имеющиеся в настоящий момент, дают возможность расширить функциональность подобных агрегатов и сделать проще выполнение определенных работ на них. Например, если оснастить шпиндель токарно-карусельного станка специализированной фрезерной головкой, становится возможным осуществление фрезерных операций.

Для чего нужна оснастка?

Все оснащение для токарных станков имеет 3 вида. Первый тип приспособлений – специализированные, обеспечивают увеличение функциональных возможностей оснащения, второй практикуется для закрепления инструментария, а третий используется для фиксации изделий, которые подвергаются обработке на станках. Установка различных видов приспособлений обеспечивает:

- сокращение времени, необходимого на установку заготовки на токарное станочное оснащение, что дает прирост эффективности обработки металлических деталей;

- точность обработки деталей;

- возможность проведения обработки материалов посредством фрезы;

- надежное крепление изделий.

Оснащение для станков изготавливается на заводах. Такие приспособления, как правило, практикуются на предприятиях. Небольшие компании и мастера в домашних условиях зачастую применяют самодельные приспособления. Широкое распространение получила оснастка для фрезерования – специализированная приставка, которая позволяет осуществлять:

- фрезерование канавок и пазов;

- обработку контуров и поверхностей фрезерованием всевозможных изделий;

- фрезерование плоских поверхностей;

- торцовое и концевое фрезерование.

Отыскать чертежи таких приспособлений не составит труда в Сети и в специальных журналах.

Описание кулачковых патронов

Токарные патроны для станков могут обладать 2-4 кулачками. Если предельно точная центровка не требуется, желательно использовать 2-кулачковые патроны. В них, в большинстве, закрепляют не очень большие детали, поковки (заготовки, обработанные ковкой или горячим штампованием) и отливки (заготовки, отлитые в форму или полученные литьем под давлением). Как правило, подобные приспособления для токарных станков предусмотрены для закрепления деталей с точно установленными геометрическими характеристиками.

4-кулачковые патроны практикуются при обработке произвольных по форме деталей. Кулачки в них можно без проблем центровать посредством того, что они имеют индивидуальный привод. Если используются патроны с подобным «собственным» приводом, на станке можно подвергать обработке лишенные симметрии и ортогональные детали.

А самоцентрирующиеся 4-кулачковые патроны преимущественно подходят для прутков квадратного сечения.

Наиболее широко распространены 3-кулачковые патроны. Они делают возможным выполнение качественных работ с круглыми прутками большого сечения, деталями, имеющими шестигранную и круглую конфигурацию. Такое оснащение для работ по металлу выделяется большим усилием зажима и простым устройством, а также незамысловатой перенастройкой для обработки болванок с различными размерами. Кулачки бывают цельными либо сборными. К недостаткам 3-кулачковых патронов можно отнести то, что они быстро утрачивают точность при интенсивном использовании.

Кулачки бывают цельными либо сборными. К недостаткам 3-кулачковых патронов можно отнести то, что они быстро утрачивают точность при интенсивном использовании.

Другие приспособления

Револьверная головка существенно повышает продуктивность металлорежущих станков. Она бывает круглой либо 6-гранной (по ГОСТу 3859-83). Круглая револьверная головка изготавливается с 2-я версиями центрирующих отверстий – с цилиндрическими и с конусными.

ГОСТ 3859 включает общие рекомендации по производству приспособлений для токарных станков. Клиент может обрисовать изготовителю, какая конкретно револьверная головка ему требуется и каких размеров. Иначе говоря, такое оснащение изготавливается индивидуально.

Револьверная головка практикуется в сменных многорезцовых державках (резцовых блоках). Она обеспечивает быструю и предельно точную регулировку режущих инструментов.

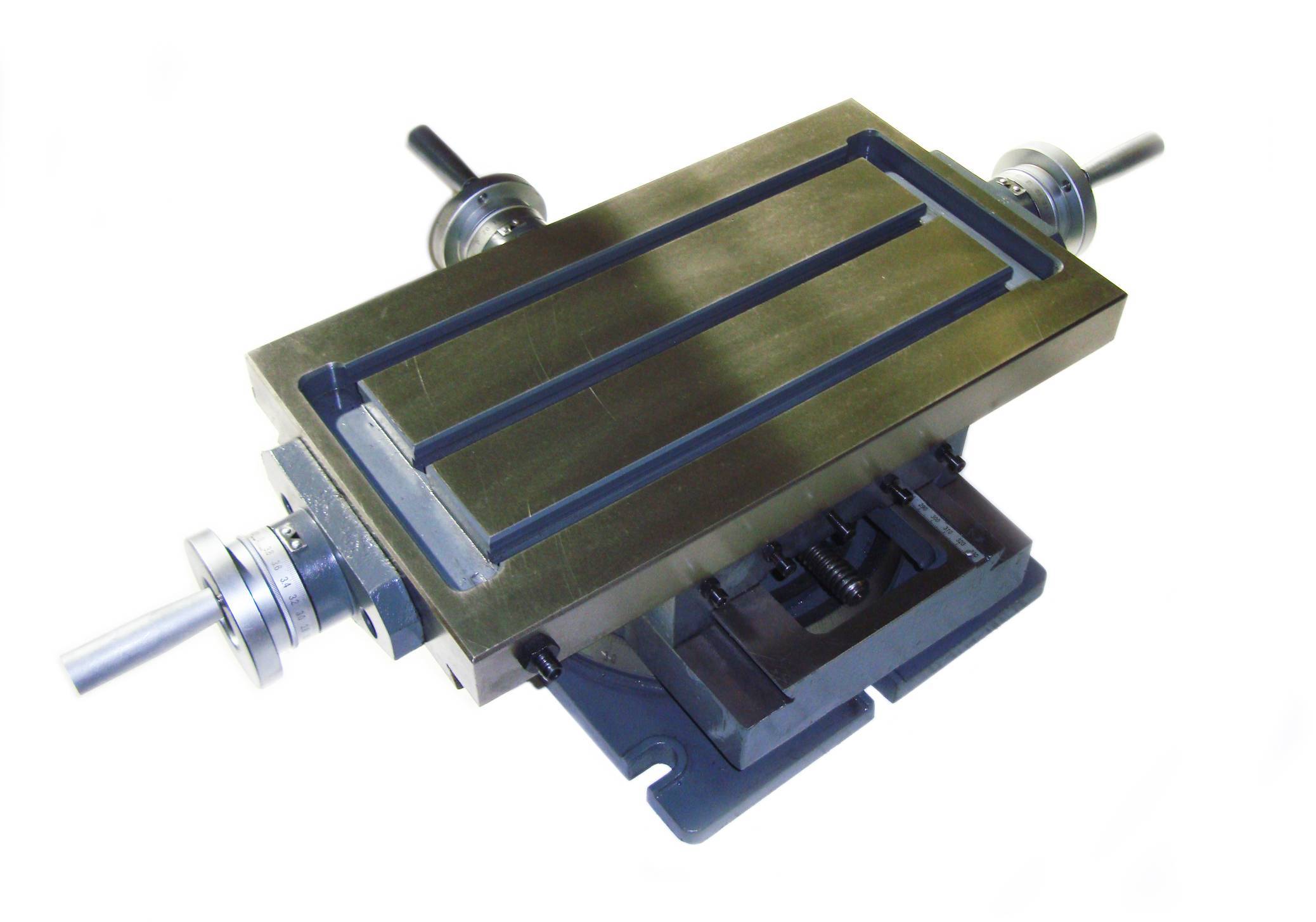

Револьверная оснастка может быть установлена на станки с числовым программным управлением и на станки универсального типа, которые оснащены салазками, имеющими крестовую конструкцию.

Обработка тонких (нежестких) валов производится посредством неподвижных или подвижных токарных люнетов. Неподвижная оснастка монтируется и закрепляется на направляющих станка, подвижная может устанавливаться на суппорте (а конкретно на его каретке). Подвижные люнеты являются более современными и результативными. Эти приспособления для токарных станков прекрасно подходят для чистовой обтачки заготовок, имеющих большую длину.

Для обработки заготовок, имеющих конические поверхности, применяется специализированная конусная линейка. Она устанавливается на каретке параллельно образующей (или боковой) поверхности конуса. Вместе с тем суппорт станка поворачивают на 90°.

Линейка имеет деления для отсчета углов ее поворота. Деления могут быть миллиметровыми или угловыми.

На многих производствах конусная линейка используется очень интенсивно (как и представленная ранее револьверная головка), поскольку она несложная в эксплуатации.

Кроме того, практикуется и далее указанное оснащение:

- шлифовальные головки для токарного станка;

- 4-позиционные резцедержатели;

- планшайбы токарные;

- резцедержатели картриджного типа.

А также сверлильно-фрезерное устройство, которое предназначается для осуществления сверлильных, фрезерных работ и нарезки резьбы под различными углами на изделиях, установленных на суппорте агрегата. Устройство устанавливается на заднюю стенку станины токарного станка при помощи кронштейна 6 болтами М16.

Вспомогательные элементы

Эксплуатация фрезеровальных приспособлений на токарном станке невозможна без применения вспомогательных деталей. Для установки приспособления на корпусе суппорта требуется выполнять отверстия и фиксировать основание устройства посредством болтов.

Люнеты (дополнительные опоры) уменьшают провисание длинного вала при его обработке. Центры удерживают заготовку большой длины. Цанговые зажимы требуются для фиксации фрез в кулачковом патроне и шпинделе токарного станка. Они жестко закрепляют хвостовик инструмента, центруют его и увеличивают точность обработки. Отсутствует риск порчи кулачков в случае проворачивания фрезы.

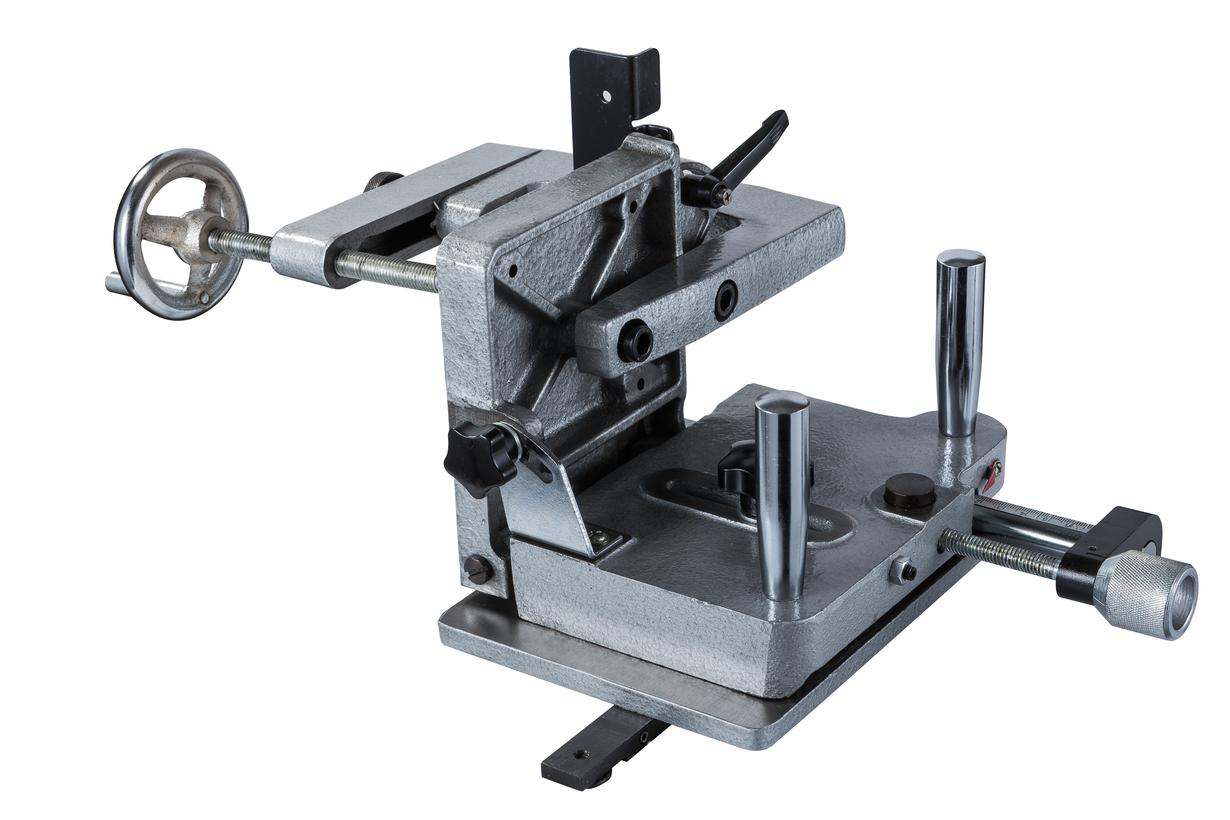

Использование станочных поворотных тисков делает больше угол поворота изделия без переустановки, увеличивает возможности оснащения.

При работе по шаблону ставится подшипник либо копировальная втулка. Благодаря чему осуществляется простое и точное ведение фрезера по сложной траектории.

В заключение

Приспособления для фрезерования при незначительной загруженности способны заменить станок. В то же самое время они не требуют дополнительной площади под размещение оборудования и экономят время на переустановку детали с одной операции на другую.

О приспособлениях для фрезерования на токарном станке смотрите в видео ниже.

Техоснастка и приспособления для токарных станков

Технологическая схема обработки на токарном станке определяет основные требования, предъявляемые к оборудованию: надежно закрепить заготовку, обеспечив передачу ей крутящего момента, и расположить заданным образом режущий инструмент, предусмотрев его закрепление и быструю смену. Для выполнения этих требований предназначены устройства технологической оснастки.

Для выполнения этих требований предназначены устройства технологической оснастки.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Без фиксирующих, центрирующих и поддерживающих приспособлений работа токарного станка в принципе невозможна. Комплектом оснастки снабжается каждый станок токарной группы, независимо от производственного профиля, масштаба и серийности производства.

УСТРОЙСТВО

По принципу действия токарный станок рассчитан на обработку поверхностей вращения. Обрабатываемая заготовка устанавливается соосно с вращающим ее шпиндельным валом. В зависимости от конфигурации применяется размещение детали с помощью зажимных приспособлений в комбинации с поддерживающими устройствами либо без них, а также установка в центрах.

В качестве устройств, одновременно центрирующих и передающих крутящий момент, используются патроны кулачкового и цангового типа. Более универсальные кулачковые патроны обеспечивают зажим и базирование по поверхностям вращения (как наружным, так и внутренним) в широком диапазоне диаметров. При этом оснащенные сменными втулками цанговые патроны, уступая им в универсальности, более надежно фиксируют и центрируют заготовку.

Детали увеличенной длины, закрепленные в патроне, для предотвращения изгибных деформаций и вызываемых ими погрешностей обработки нуждаются в дополнительной поддержке. В этих целях организуется вторая опора в виде станочного центра, своим базирующим конусом входящим в центровое отверстие на торце заготовки. Упорные и вращающиеся станочные центры различных модификаций и типоразмеров устанавливаются в пиноли задней бабки станка.

При установке в центрах деталь позиционируется двумя станочными центрами, один из которых располагается в гнезде шпинделя, а крутящий момент передается специальным поводковым патроном.

Важными моментами в токарной обработке являются установка в заданном положении резца, его жесткая фиксация, а также быстрая и удобная замена при необходимости перехода на другой инструмент. Для этого используются различные установочные устройства – резцедержатели.

В зависимости от назначения резцедержатель может быть одно- и многопозиционным. Однопозиционный быстросъемный держатель предусматривает удобную смену резца вместе с картриджем, тогда как при использовании многопозиционного устройства смена инструмента производится изменением положения (поворотом) приспособления, несущего несколько различных резцов.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

Способ установки как детали, так и режущего инструмента определяется требованиями к точности обработки и условиями конкретного производства. Предлагаемый ассортимент станочной оснастки позволяет подобрать комплект устройств и приспособлений, удовлетворяющий потребности любого предприятия.

Вы можете купить в любом городе, адреса которых представлены:

и прочие регионы России.

Цена зависит от дополнительной комплектации, расстояния доставки, необходимости пусконаладочных работ и др.

Дополнительная оснастка и приспособление для токарных станков

Использование дополнительной оснастки на металлорежущих станках любого назначения обуславливается желанием расширить возможности уже имеющегося оборудования. Как правило, применение дополнительной оснастки позволяет увеличить производительность, вести обработку нестандартных деталей и выполнять нетипичные для этого типа станков операции.

К технологической оснастке металлорежущих станков относят основные и вспомогательные инструменты и всевозможные приспособления, позволяющие устанавливать инструмент и заготовку особым способом. Также к технологической оснастке станков относят всевозможные поворотные механизмы, типа лимб, съёмные копировальные устройства и даже зажимные патроны и всевозможные втулки.

Дополнительную оснастку станков применяют по-разному – она может устанавливаться как в держатель для инструмента, так и в патрон. Если речь идёт о сверлильных или фрезерных станках, то под понятие «дополнительная оснастка» в основном подпадают всевозможные быстрозажимные тиски, способные менять угол наклона и поворота. В заточных станках используются копиры.

В заточных станках используются копиры.

Но наиболее распространена всевозможная дополнительная оснастка в токарных станках – только зажимных патронов имеется более десятка различных видов. К ним относятся сверлильные, цанговые, быстросменные, клиновые для автоматических станков, клинореечные, патроны с цельными кулачками и с хвостовиком, клиновые механизированные – и это ещё далеко не все их разновидности.

Кроме того, на токарных станках применяются всевозможные втулки, устанавливаемые в заднюю бабку – в их задачи входит совмещение различного типа инструмента с этой частью станка.

Такое большое количество оснастки гарантирует не только увеличение функциональности металлообрабатывающих станков – оснастка используется и для улучшения качества обработки деталей. Её прямое назначение – увеличить быстродействие станка и качество изготавливаемой продукции. Поэтому очень важным моментом является выбор необходимой оснастки.

Правильный выбор дополнительной технологической оснастки должен учитывать много факторов – это и специфика обрабатываемой детали, и особенности её обработки, и последовательность выполнения операций, и, конечно же, тип станка.

На больших и маленьких предприятиях и даже в частных мастерских, оборудованных малогабаритными станками, технологическая оснастка применяется довольно широко, без неё трудно представить полноценную работу металлорежущих станков.

Приспособления на токарный станок по металлу

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку .

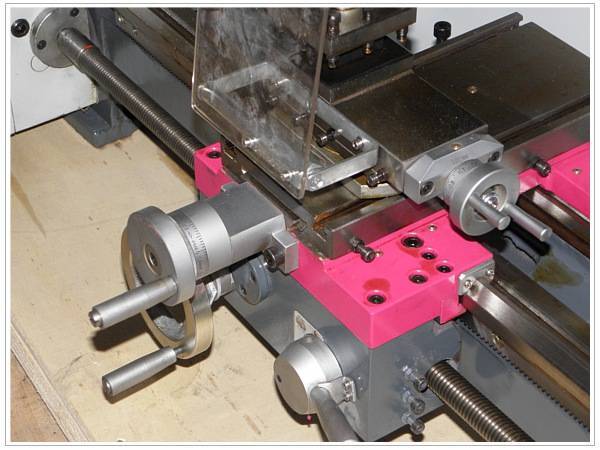

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

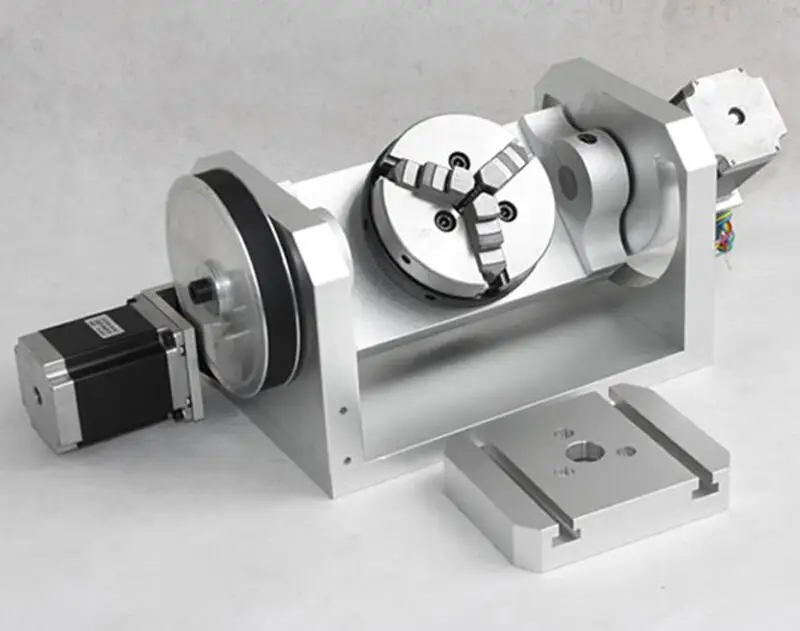

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Ну а если Вам нужно к примеру из кругляка сделать квадрат, или шестигранник, ну или на каком то валу нарезать шпоночный паз, то для этих операций можно изготовить более простую фрезерную приставку, на основе токарного патрона и кое каких железяк. Как я её изготавливал из гаражного хлама и как она работает желающие могут посмотреть в видеоролике чуть ниже, или у меня на канале ютуба suvorov-custom. Всем приятного просмотра.

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка .

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции .

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы .

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка .

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты .

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а – обыкновенный; б – рифленый; в – с выточкой, г – вращающийся для заготовок с центровыми углублениями; д – вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а – центровые; б – шпиндельная; 1 – стержень; 2 – заготовка; 3 – разрезной элемент; 4 – гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

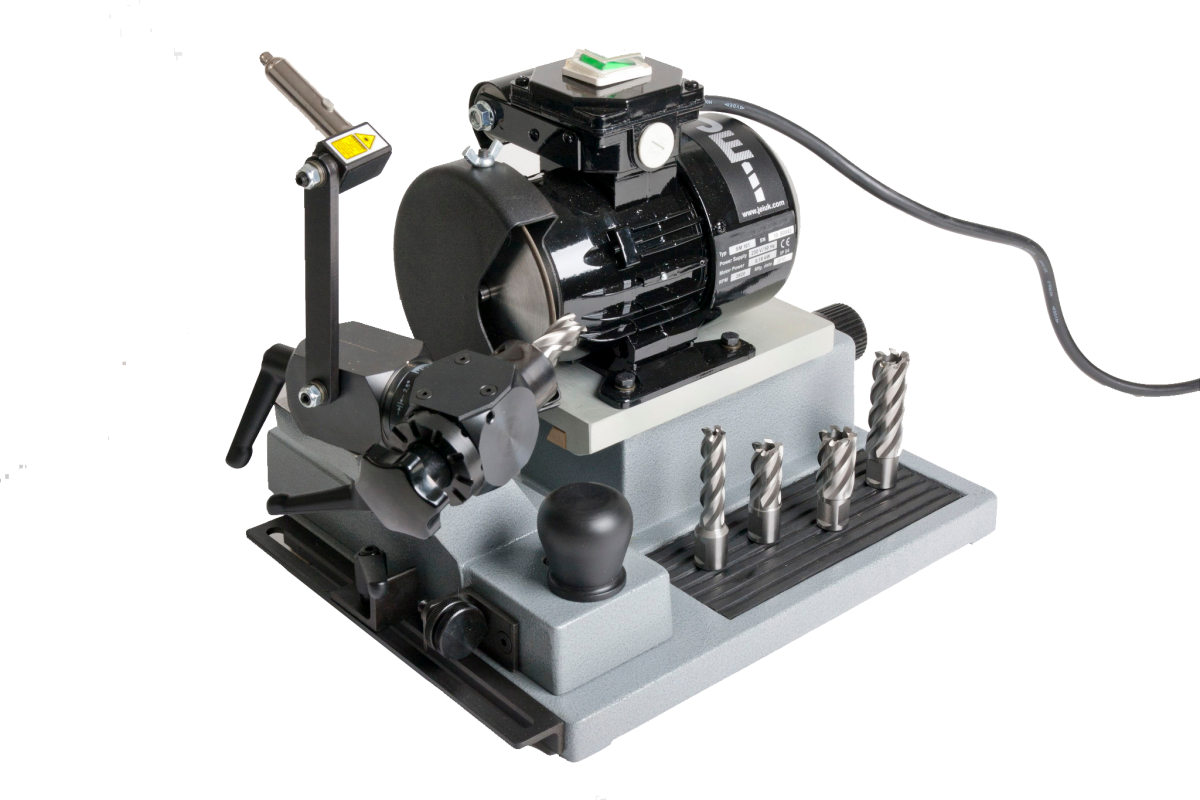

Приспособления для фрезерования и шлифовки

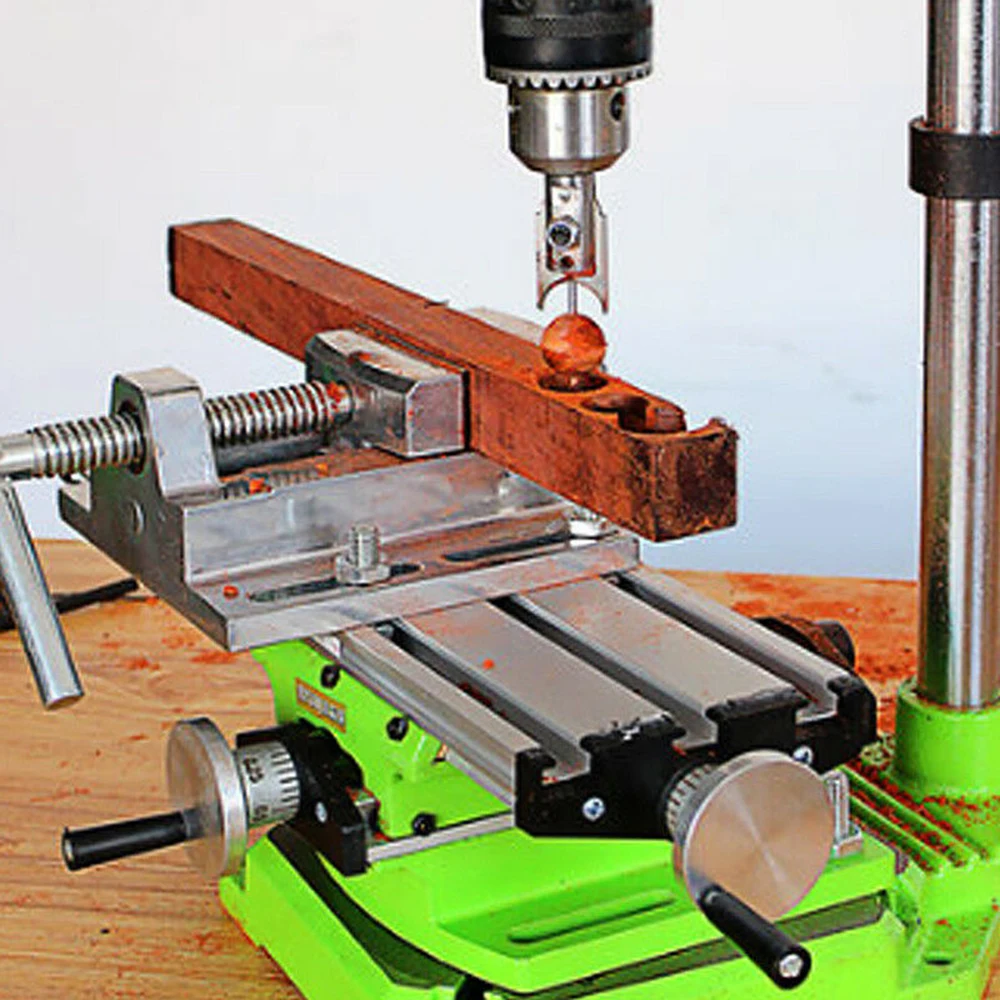

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Установку и закрепление заготовок для их обработки на токарных станках производят с помощью различных приспособлений, которые подразделяются на универсальные и специальные.

Выбор того или иного приспособления зависит, прежде всего, от конструкции заготовки и вида обрабатываемой поверхности, типа и модели станка, принятой схемы базирования, требуемого качества обработки и типа производства.

Наиболее распространенными универсальными приспособлениями являются: центры, люнеты, патроны и планшайбы.

Центры применяют при обработке валов с соотношением длины и диаметра 4 и 10. Причем для установки заготовки в центрах необходимым условием является наличие центровых отверстий с торцов вала. По конструкции центры делятся на неподвижные (рис. 7.12, а) и вращающиеся (рис. 7.12, б). Первые устанавливают в шпинделе, вторые — в задней бабке. По виду

Рис. 7.12. Приспособления для токарных станков: а — неподвижный центр; б — вращающийся центр; в — патрон; г — планшайба; д — люнет; 1,2— конические

зубчатые колеса; 3 — кулачек; 4 — торцевая резьба

наконечника центры можно разделить на упорные, срезанные, шариковые и обратные.

Патроны применяют на токарных, токарно-винторезных, револьверных и других станках. Они бывают поводковыми, трехкулачковыми, четырехкулачковыми, цанговыми и др. Наибольшее распространение получили трехкулачковые патроны (рис. 7.12, в). В корпусе патрона установлены три конических зубчатых колеса /, имеющие квадратные гнезда для торцевого ключа. Колеса 1 зацеплены с большим коническим колесом 2, которое с тыльной стороны имеет торцевую резьбу 4, входящую в зацепление рейки кулачков 3. При вращении торцевым ключом зубчатого колеса 1 кулачки 3, перемещаясь, зажимают или освобождают заготовку. Приводы кулачков патронов могут быть пневматическими, гидравлическими и электрическими. Уровень автоматизации приспособления зависит от уровня автоматизации станка.

Планшайбы (рис. 7.12, г) применяют в тех случаях, когда установка заготовок в патроне в силу их конструктивных особенностей невозможна.

Люнеты (рис. 7.12, д) применяют для уменьшения деформаций заготовки от сил резания. Подвижные люнеты устанавливают на продольном суппорте станка, а неподвижные — на станине.

Рекомендуемые аксессуары для токарных станков – Turn A Wood Bowl

Для токарного станка нужно много вещей, которые не обязательно вписываются в красивые аккуратные категории. Я назову эти изделия аксессуарами для токарных станков.

Взгляните на этот список и подумайте о проектах, которые вы создаете на своем токарном станке. Вероятно, было время, когда вы вращались, и вам нужна была особая деталь для выполнения задачи. Для этого и предназначена эта страница.

Надеюсь, вы заранее найдете принадлежность токарного станка, которая вам понадобится для выполнения конкретной задачи, и все будет готово.В противном случае этот список будет здесь для вас.

Ниже приведен мой список рекомендуемых принадлежностей для токарных станков. Я добавил ссылки Amazon, чтобы вы могли проверить текущую цену и доступность.

Live-центры

Приводные центры прикреплены к задней бабке и имеют подшипники, которые свободно вращаются при вращении токарного станка. Подвижные центры используются для надежной фиксации заготовки дежи при повороте и могут обеспечить дополнительную поддержку и стабильность.

Я использую Robust Live Center с конусом Морзе № 2 или MT2 в качестве основного живого центра.Robust Live Center также имеет доступный набор центральных конусов, который включает два конуса разного размера. Они отлично подходят для обработки тонких отверстий чаш и полых форм.

Я также использую Live Center MT2 с ураганом 60 ° Cone. Этот же рабочий центр также доступен в модели №1 с конусом Морзе, если задняя бабка вашего токарного станка – MT1.

Приводные центры

Приводные центры, в отличие от приводных центров, не имеют подшипников, но достаточно неподвижны и не вращаются свободно. Приводной центр, иногда также называемый мертвой точкой, обычно помещается в полость конуса Морзе передней бабки, и трение удерживает его на месте.Заглушка токарного станка используется для смещения приводных центров с передней бабки.

Для крепления заготовок стакана к токарному станку я использую приводной центр с четырьмя зубьями, чтобы надежно удерживать заготовку стакана. Комплект приводных центров токарного станка удобно иметь под рукой, поскольку он позволяет использовать несколько различных вариантов установки детали на токарный станок.

Этот более широкий приводной центр отлично подходит для больших заготовок дежи. Причина, по которой я иногда использую этот четырехзубчатый цилиндрический центр вместо лицевой панели, заключается в том, что он дает мне возможность тонко регулировать ориентацию заготовки чаши на токарном станке по мере того, как она принимает форму.Более широкая шпора хорошо держится на зеленом дереве.

Адаптеры

Когда я только начал точить, я понятия не имел, какой размер резьбы использовался для лицевых пластин и патронов. Мне было интересно, делают ли конкретные производители свое оборудование определенного размера и подходят ли они ко всем токарным станкам. Откуда вы знаете?

Существует несколько стандартных размеров шпинделя передней бабки. Узнайте больше об идентификации деталей токарного станка, прочитав эту статью.

К счастью, это не так сложно, как могло показаться на первый взгляд.Разве это не так в отношении многих вещей?

Если вы начнете с настольного токарного станка с диаметром 1 дюйм и шпинделем передней бабки с восьмью резьбами, а затем купите токарный станок с другим диаметром и с другой резьбой, все в порядке. Вы можете просто использовать адаптер для вашего оборудования.

Нет необходимости отказываться от старого снаряжения из-за обновления. Посмотрите на следующую таблицу адаптеров и выберите то, что вам нужно.

Если аксессуар не полностью плоский, используйте пластиковую шайбу, чтобы заполнить пространство.Без шайбы заготовка дежи будет вибрировать и вызывать проблемы.

Опоры для инструментов

В дополнение к упрочненной прямой опоре для инструмента с верхней кромкой, которая идет в комплекте с моим токарным станком, я использую 12-дюймовую внешнюю изогнутую опору для инструмента и 12-дюймовую изогнутую внутреннюю опору для инструмента. Оба этих упора для инструмента имеют стойку диаметром один дюйм. Если вам нужны стойки опоры для инструмента диаметром 5/8 ″, обратите внимание на эту большую опору для чаши 8,5 ″.

Оба этих упора для инструмента имеют стойку диаметром один дюйм. Если вам нужны стойки опоры для инструмента диаметром 5/8 ″, обратите внимание на эту большую опору для чаши 8,5 ″.

Измерьте диаметр отверстия стойки упора для инструмента. Убедитесь, что вы заказываете столб с диаметром, который лучше всего подходит.Все эти опоры для инструмента имеют верхнюю кромку из закаленной стали и редко, если вообще когда-либо, требуют обслуживания или опиловки.

Подставка для инструмента French Curl

Это изогнутый упор с инструментами, который я использую с токарным станком Jet 1221VS. Поддержка French Curl Tool Support дает мне хороший доступ к внутренней части чаш. Изогнутая форма позволяет моему кончику долбить как можно ближе к поверхности чаши, что обеспечивает стабильный, контролируемый и гладкий рез.

Удлинитель задней бабки

Бывают случаи, когда вам нужно немного увеличить вылет задней бабки.Этот удлинитель задней бабки с MT2 на MT2 (конус Морзе 2) – это то, что нужно, когда заготовка чаши заполняет область поворота токарного станка, и вам нужно немного сместить банджо. Я также использую удлинитель задней бабки с MT2 на MT2, чтобы дотянуться до центра дежи и поддержать ее, пока вырезаю несколько заготовок дежи.

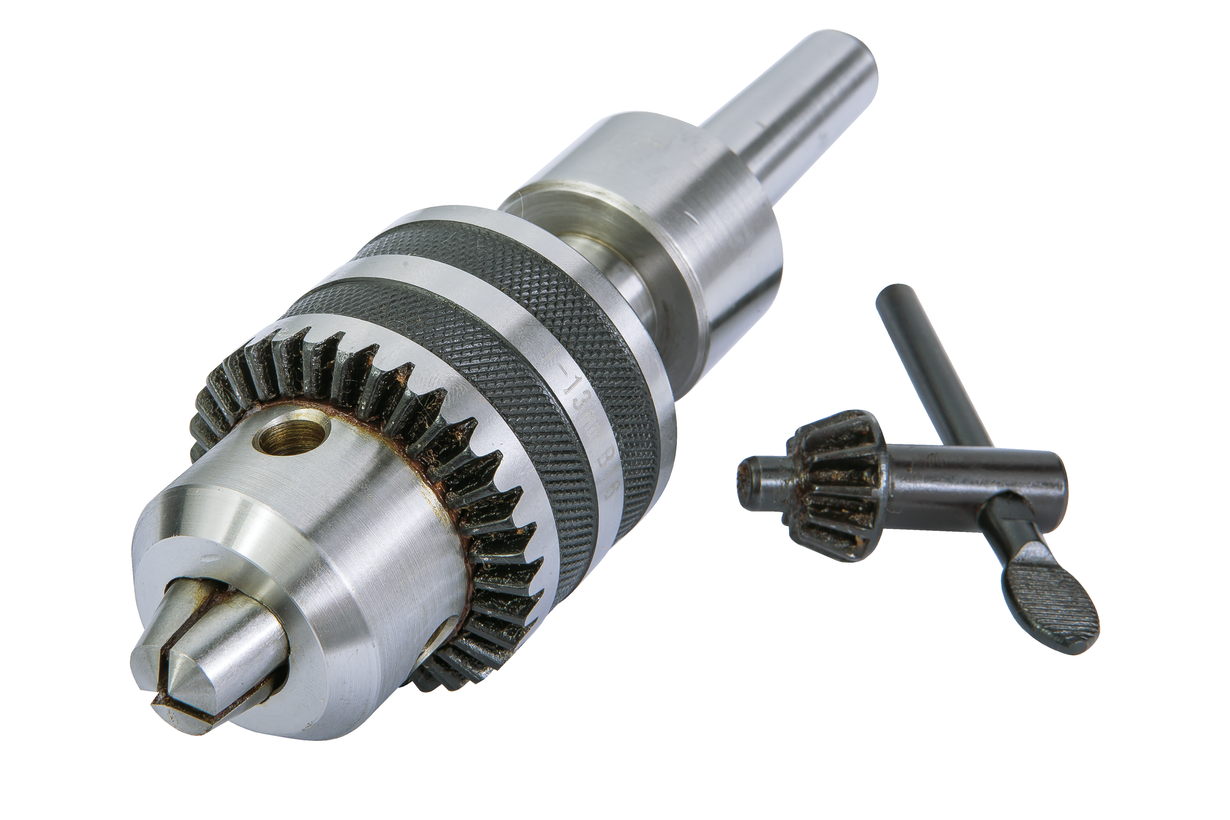

Джейкоб Чак

Патрон Jacob или сверлильный патрон – это аксессуар для токарного станка по дереву, который может быть установлен на передней или задней бабке. Джейкоб Чак имеет соединение с конусом Морзе и просто вставляется на место.Выбивающая планка выбьет патрон из передней бабки.

Патрон Jacob обычно используется для крепления сверла. Одна из целей прикрепления сверла – высверлить исходный центральный материал на торцевой заготовке чаши.

Токарный станок Light

Хорошее качество света и регулируемое освещение необходимы при повороте чаш, как на этапах поворота, так и на этапе чистовой обработки. Для получения более подробной информации о токарном станке, смотрите эту статью.

На моем токарном станке я использую лампу Moffatt с гибким рычагом, которая прикреплена к руке на моем токарном станке.Эту лампу легко перемещать и устанавливать в любом месте. Также доступна другая версия лампы Moffat с винтовым зажимом для облегчения монтажа. Moffat as предлагает лампу с двумя монтажными отверстиями, поэтому светильник можно прикрепить к приспособлению, стойке или любой другой поверхности, на которую можно закрепить два болта.

Я рекомендую лампы Moffat по нескольким причинам, но в основном прочный гибкий рычаг удерживает лампу в нужном положении и не вибрирует и не раскачивается при повороте.

На своей станции заточки я использую светодиодную рабочую лампу с магнитным основанием для правильного освещения рабочего места.Этот свет имеет решающее значение для определения правильности заточки инструмента. Эта лампа с магнитным креплением также идеально подходит для небольших настольных токарных станков.

Если установка лампы непосредственно на токарный станок не идеальна, попробуйте использовать этот гибкий торшер для освещения рабочего места. Эти яркие лампы можно свободно перемещать и очень хорошо освещать определенные участки.

Суппорт

В процессе изготовления чаш рекомендуется часто проверять толщину стенок.Пальцы – лучший способ сначала измерить эту толщину. Как только чаша становится слишком глубокой и пальцы не дотягиваются до нее, в дело вступают хорошие штангенциркули.

У меня есть несколько суппортов, которые я использую в процессе изготовления чаши. Простые штангенциркули с большим зажимом делают свою работу каждый раз.

Чем больше чаш, тем больше мне понадобится вариаций суппортов. Этот трехкомпонентный набор суппортов представляет собой фантастический универсальный способ покрыть множество различных стилей, форм и размеров чаш.Я использую один из этих трех или нескольких из них почти каждый раз, когда переворачиваю миску.

Тонкие пропилы

Когда пришло время удалить шипы или разделить более крупные детали, лучше всего подойдет пила для тонких пропилов. Я люблю свою японскую пилу. Мелкое количество зубьев и тонкий, но прочный стальной рез – такой плавный и точный. Каждый раз, когда я использую эту пилу, я хочу изучить подробные японские столярные изделия. Ха! Я пока сосредоточусь на повороте деревянной чаши. Эта тянущая пила быстро и безопасно удаляет шипы или деревянные швы без особых усилий.

Я люблю свою японскую пилу. Мелкое количество зубьев и тонкий, но прочный стальной рез – такой плавный и точный. Каждый раз, когда я использую эту пилу, я хочу изучить подробные японские столярные изделия. Ха! Я пока сосредоточусь на повороте деревянной чаши. Эта тянущая пила быстро и безопасно удаляет шипы или деревянные швы без особых усилий.

Измерения

Часто я проверяю угол наклона выемок у меня в чаше, чтобы убедиться, что я не отклоняюсь от желаемого угла. Для выполнения этой задачи я использую простой металлический регулируемый транспортир с фиксатором. Самое приятное в этом транспортире – фиксатор винта с накатанной головкой посередине. Я могу зафиксировать желаемый угол и посмотреть, совпадает ли фаска моего долота.

Если вы предпочитаете делать что-то более цифровое или если чтение с ручного транспортира затруднено, попробуйте этот крутой цифровой транспортир.Просто установите угол, соответствующий углу скоса долота, и значение угла станет волшебным.

Разметка

Маркировка размеров и расположения шипов и пазов – важная задача, требующая точности. Для этой важной работы я использую качественный разделитель. После установки правильного размера патрона разделитель можно использовать снова и снова для четкой и точной маркировки дна чаши.

Если вы предпочитаете более экономичную версию этих разделителей, попробуйте этот сопоставимый разделитель.

Небольшой совет о размерах разделителя и патрона. У меня есть три разных размера кулачков патрона. На задней части рабочего стола, сделанного из дерева, я сделал небольшой калибр с четырьмя отверстиями. Левое отверстие – постоянное, а остальные три – размер каждого из моих патронов. Итак, если мне нужно сделать отметку для моего патрона среднего размера, я помещаю левую ножку разделителя в крайнее левое отверстие и регулирую ее до тех пор, пока правая ножка не совпадет со средним отверстием. Узнайте больше об изготовлении шипов и пазов.

Другой вариант вместо разметки – использовать этот шаблон с прозрачным кругом. Этот круговой шаблон хорошо подходит для плоских заготовок чаши и позволяет увидеть, как получить максимальную отдачу от каждого куска дерева.

Этот круговой шаблон хорошо подходит для плоских заготовок чаши и позволяет увидеть, как получить максимальную отдачу от каждого куска дерева.

Обслуживание токарного станка

Обслуживание токарного станка очень важно, и его легко упустить из виду. В этой статье, посвященной обслуживанию токарного станка по дереву, я подробно объясняю все шаги, необходимые для поддержания максимальной производительности вашего токарного станка.

Вот некоторые из продуктов, которые я использую для обслуживания токарного станка и обсуждаю в статье.

<Руководства по рекомендуемому оборудованию

Принадлежности для токарных станков по дереву: как правильно купить?

Принадлежности для токарных станков по дереву предлагают широкий выбор, который можно добавить к вашему токарному станку. Принадлежности – отличный способ помочь улучшить впечатления, усовершенствовать процесс и открыть двери для новых возможностей создания еще более захватывающих продуктов с использованием вашего токарного станка.

Добавление подходящих принадлежностей – отличный способ расширить спектр разнообразных функций и сделать токарный станок еще лучше.Существует множество видов принадлежностей для токарных станков, поэтому вы должны учитывать, что вам нужно и что вам нужно. Вы можете выбрать из множества принадлежностей для токарных станков по дереву

.Раскрытие информации: Как партнер Amazon я зарабатываю на соответствующих покупках.

Виды принадлежностей к токарным станкам по дереву

Патрон

Лицевая панель

Лицевая панель – незаменимый аксессуар для вашего токарного станка, так как вы можете прикрепить к токарному станку практически любую форму или материал с помощью подходящей лицевой панели.Лицевая панель круглая, изготовлена из чугуна. В нем есть отверстия, которые можно использовать для t-гаек, чтобы прикрепить к ним заготовку. Когда у вас есть деталь, соединенная с лицевой панелью, вы должны использовать резьбовые шпильки самого токарного станка.

Когда у вас есть деталь, соединенная с лицевой панелью, вы должны использовать резьбовые шпильки самого токарного станка.

Лицевая панель позволяет вам открывать возможности для различных начальных форм и даже готовых продуктов, которые вы будете проектировать и создавать.

Оправка

Оправка – это зажим, который используется для удержания деревянных деталей на месте при вращении токарного станка.Вы можете выбрать из множества оправок, и это зависит от типа работы, а также от материала, над которым вы работаете, чтобы определить, какая из них вам подходит.

Если вы не можете найти оправку, которая соответствует вашим конкретным потребностям, можно заказать оправки на заказ. Чем больше вы работаете на токарном станке, тем лучше понимаете значение оправок.

Расточные оправки

Растачивание – это метод, используемый для сверления в деревообработке. Сверлильный инструмент используется для формирования круговых врезаний и имеет статический размер.Это один из многих замечательных аксессуаров, которые можно прикрепить к токарному станку. Обратите внимание, что вам также понадобится держатель расточной оправки. Следует проверить, есть ли в магазине принадлежности для токарных станков по дереву и приобрести расточную оправку с держателем.

Черновые канавки

Ролики для черновой обработки используются для черновой обработки древесины от квадратной до круглой. Эти инструменты относятся к категории миниатюрных инструментов для деревообработки. Обычно они изготавливаются из быстрорежущей стали и имеют в поперечном сечении примерно U-образную форму.

Этот инструмент используется для быстрого удаления материала, когда режущая кромка заточена примерно на 40-45 градусов.Вы можете перемещать его в любом направлении, но часто оставляет плохое покрытие. Вам понадобится этот инструмент для работы по дереву, если вы не работаете только с мисками или тарелками.

Долото косое

Получив цилиндрический кусок дерева с помощью инструмента для черновой строжки, вам, вероятно, потребуется «строгать» дерево. Косое долото сделает эту работу. Эти инструменты бывают разных размеров и разной формы поперечного сечения

Косое долото сделает эту работу. Эти инструменты бывают разных размеров и разной формы поперечного сечения

Этот инструмент используется, когда его кладут на заготовку так, чтобы его край составлял 45 градусов по отношению к оси заготовки.Фаска расположена так, чтобы тереться о вращающуюся деталь, острие резания должно находиться в центре до нижней половины режущей кромки. Кромки долота обычно заземляются, чтобы получить угол от 60 до 80 градусов.

Этот инструмент очень универсален, и его следует добавить в ваш список расходных материалов для токарных станков по дереву.

Канавки для шпинделя

Канавки шпинделя в основном используются для точения бухт. Бухты – это просто закругленные бороздки или гребешки на поверхности древесины.Эти инструменты бывают разных размеров и имеют полукруглое поперечное сечение

.Разница между черновыми канавками и канавками шпинделя заключается в том, что канавка, проходящая по всей длине полотна, в канавках шпинделя мельче, чем черновая канавка. Режущая кромка канавки шпинделя может быть заточена под любым углом от 30 до 45 градусов, в зависимости от стиля обработки и личных предпочтений. Самые опытные токари теперь могут шлифовать канавки шпинделя

.Инструменты для отрезки и развальцовки