Притирка щеток – Энциклопедия по машиностроению XXL

Наиболее часто встречающейся неисправностью электродвигателей является износ щеток. Износ щеток легко обнаружить по уменьшению их длины. В этом случае щетки заменяют. При замене производят притирку щеток. Вначале щетки грубо подгоняют по коллектору напильником и крупнозернистой бумагой, затем устанавливают на место и под них подкладывают стеклянную бумагу № 00 рабочей поверхностью к щеткам. Длина отрезка бумаги должна быть примерно равна полуторной длине окружности коллектора. После этого якорь поворачивают от руки и производят притирку до тех пор, пока бумага не станет шлифовать всю поверхность щеток. [c.163]После притирки щеток двигатель очищают от угольной пыли и продувают струей сжатого воздуха, затем для лучшей пришлифовки щеток (до зеркального блеска) включают в работу с малой нагрузкой (25—30% номинальной).

После притирки щеток и зачистки коллектора надо продуть генератор сжатым воздухом для удаления пыли и продуктов износа щеток, вызывающих иногда замыкание на массу кронштейна щеткодержателя, установленного на тонкой изоляционной прокладке генератор в этом случае перестает давать ток. [c.217]

Шлифовка коллекторов, смена к притирка щеток производятся обычно в лаборатории. Остальные работы выполняются на самолете. [c.406]

Существует другой способ притирки щеток. Коллектор обматывают полоской стеклянной шкурки и закрепляют ее. Крышку со щетками, вставленными в щеткодержатели, вращают от руки вокруг неподвижного якоря. Направление вращения крышки — такое же, как у якоря в собранном генераторе. [c.124]

При наличии небольших загрязнений коллектор протирают чистой ветошью, смоченной в бензине. Если коллектор значительно загрязнен и на нем имеются черные полосы, -следует прочистить его бархатной стеклянной шкуркой.

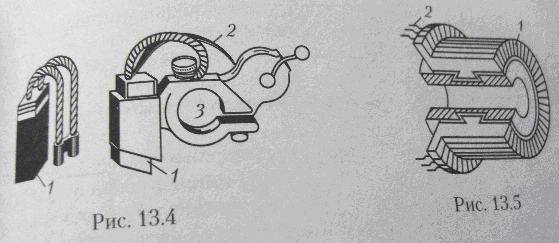

| Рис. 166. Притирка щеток к кон- Сильно изношенные щетки заменяют, тактным кольцам электродвигателя Вновь устанавливаемые щетки предва-а — правильно, б — неправильно рИТеЛЬНО обрабаТЫВаЮТ ПО раДИусу |

После окончания притирки щеток продуть генератор сухим сжатым воздухом давлением 2 кГ см . [c.41]

Если при допустимой высоте щетки имеют неправильный скос рабочей поверхности (не соответствующей радиусу коллектора) или неравномерный износ по длине, то их необходимо притереть. Притирку щеток выполняют в следующем порядке [c.246]

Для притирки щеток шкурку кладут на коллектор абразивной стороной вверх и протягивают несколько раз вперед и назад при одновременном нажиме на щетки. [c.327]

После очистки коллектора и притирки щеток внутренность генератора продувается сжатым воздухом. Применение наждачной шкурки недопустимо. [c.327]

Новые щетки необходимо тщательно притереть к поверхности коллектора. Для этого на коллектор накладывается полоска стеклянной шкурки № 100 так, что она охватывает не менее половины его окружности. Ширина полоски должна быть больше, чем ширина щетки. К обращенной наружу шероховатой стороне прижимают щетку, а шкурку двигают взад и вперед до получения равномерного прилегания щетки к коллектору. После притирки щеток генератор обязательно продуть сжатым воздухом.

[c.332]

Ширина полоски должна быть больше, чем ширина щетки. К обращенной наружу шероховатой стороне прижимают щетку, а шкурку двигают взад и вперед до получения равномерного прилегания щетки к коллектору. После притирки щеток генератор обязательно продуть сжатым воздухом.

[c.332]

В процессе эксплуатации агрегат систематически очищают от пыли, грязи и масла, периодически производят смазку подшипников и замену изношенных щеток, чистку коллектора путем протирки ветошью, смоченной в бензине. При значительных загрязнениях и наличии черных полос коллектор следует прочистить бархатной стеклянной шкуркой. Притирку щеток, если имеет место неполное соприкосновение с поверхностью коллектора, производят стеклянной шкуркой № 100, накладывая шкурку на коллектор гладкой стороной так, чтобы она охватывала поверхность коллектора на 180°. Затем опускают щетку на шлифующую поверхность шкурки, прижимают ее пружиной щеткодержателя и, двигая полоску шкурки, притирают щетку к коллектору.

Зачистить коллектор, как указано в разделе Зачистка коллектора и притирка щеток [c.205]

Подготовив генератор к пуску, включают электродвигатель, не нагружая генератор, а затем постепенно доводят напряжение генератора до номинального значения. Генератор должен проработать без нагрузки 1—1,5 ч для притирки щеток, проверки нагрева шариковых подшипников. [c.130]

В случае малой площади прилегания щетки к коллектору и при постановке новой щетки ее притирают к коллектору стеклянной бумагой зернистостью 80—100. При притирке нужно приподнять щетку и проложить между ней и коллектором полоску абразивной бумаги зерном в сторону щетки, опустить щетку и через смотровые окна корпуса протаскивать бумагу в обе стороны. После притирки щеток удалить угольную и абразивную пыль сжатым воздухом.

[c.93]

После притирки щеток удалить угольную и абразивную пыль сжатым воздухом.

[c.93]

Плохая притирка щеток. [c.234]

Следует проверять состояние щеткодержателей и щеток. Упругость пружин проверяют при помощи пружинного или рычажного динамометра. Постановка пружин с меньшей против указанной ТУ упругостью приводит к вибрации щеток и повышенному износу коллектора. Щетки каждого генератора должны соответствовать данной марке, свободно вращаться на оси щеткодержателя и прилегать всей поверхностью к коллектору. Притирку щеток к коллектору производят стеклянной бумагой № О и № 00. Устраняют и другие дефекты деталей генератора, например забитость или срыв резьбы заменяют изношенные подшипники, после чего генератор собирают и подвергают испытанию в соответствии с техническими условиями. Испытывают генераторы на стенде типа УКИС-М-1 или на стенде 2214 производства Новгородского завода треста ГАРО.

У коллекторных машин и машин с кольцами в зависимости от качества щеток и поверхности трения, состояния притирки щеток, качества направляющих щеток и щеткодержателей, давления щеток на контактную поверхность и явления коммутации возникает более или менее сильный щеточный шум.

Шум щеток имеет механическую природу и зависит от качества поверхности коллектора, состояния притирки щеток, от ориентации щеток в щеткодержателе, степени давления щеток на коллектор (Л. 95]. На шум щеток влияют электрическое состояние контакта между щетками и коллектором Л. 13], плотность тока и падение напряжения в контакте. При нормальном шуме щеток 164 [c.164]

Шум щеток, являясь особым шумом механической природы, может быть подавлен соответствующими способами, состоящими в улучшении поверхности коллектора, притирке щеток, правильном размещении щеток в щеткодержателе, регулировании давления пружин, прижимающих щетки к коллектору, предотвращении биения коллектора и коллекторных колец и т. д. [c.208]

Нарушение коммутации может быть следствием многих причин плохого контакта между щетками и коллектором загрязнения или некачественной притирки щеток вибрации щеток вследствие неровной или эксцентричной поверхности коллектора, тряски при движении тепловоза, нарушения балансировки якоря, слабого нажатия на щетки, ослабления крепления щеткодержателей

368]

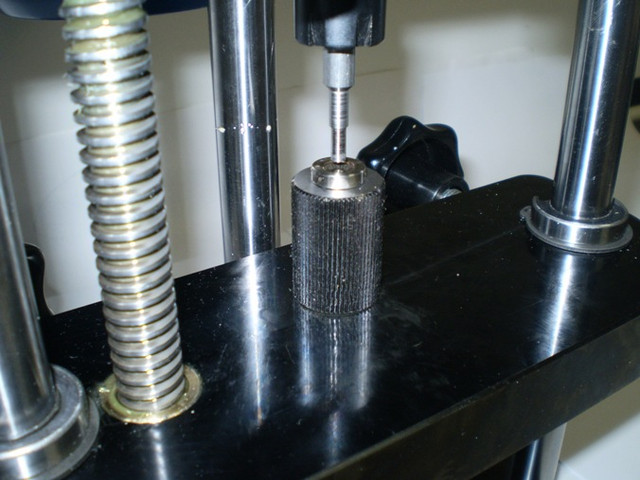

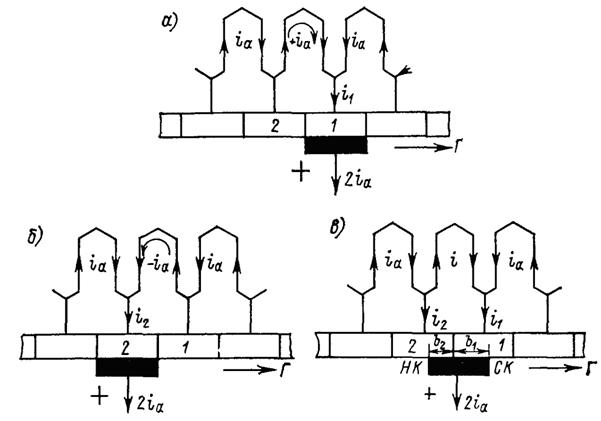

368]Притирка щеток. Чтобы обеспечить безыскровую работу тягового электродвигателя, как и других электрических машин тепловоза, нужно создать надежный контакт между щетками и коллектором и равномерное распределение тока по рабочей поверхности каждой щетки. Первое условие обеспечивается чистой и гладкой поверхностью коллектора, правильной ориентацией щеткодержателей, работой щеток с достаточным нажатием на коллектор и свободным их перемещением (без качки).в гнездах щеткодержателей. Кроме того, важным условием является жесткость щеткодержателей и надежность их крепления. Второе условие достигается притиркой щеток. Для ускорения процесса щетки притирают дважды предварительно по барабану установки имитирующему коллектор данной машины, а окончательно по своему коллектору. [c.378]

Установка для предварительной притирки щеток оснащена штатным щеткодержателем данной машины, барабаном, поверхность которого имеет мелкую насечку, и приводом. Частота вращения барабана 15— 20 об/мин. [c.378]

[c.378]

Рнс. 305. Притирка щеток к контактной повер.х- ПОСЛе 20 30-МИнутноЙ ности коллектора якоря работы становятся блестя- [c.378]

После окончания работ по ориентации щеткодержателей и притирке щеток подшипниковый щит снимают с технологического коллектора, очищают и его внутренние поверхности покрывают эмалью ГФ-92-ХС. Все крепежные детали надежно закрепляют и контрят.

Подбор и притирка щеток. Щетки, устанавливаемые на одну машину, должны быть новые, одной марки или с разницей в высотах не более 5 мм (для текущего ремонта). Желательно машину укомплектовывать щетками не только одной марки, но и изготовления одного завода. [c.279]

Чтобы обеспечить безыскровую работу тягового электродвигателя, как и других электрических машин тепловоза, необходим надежный контакт между щетками и коллектором и равномерное распределение тока как между щетками, так и по рабочей поверхности каждой щетки. Первое условие обеспечивается чистой и гладкой поверхностью коллектора, правильной ориентацией щеткодержателей, работой щеток с достаточным контактным нажатием и свободным их перемещением (без качки) в окнах щеткодержателей, а также надежным креплением самих щеткодержателей. Второе условие достигается притиркой щеток.

[c.279]

Первое условие обеспечивается чистой и гладкой поверхностью коллектора, правильной ориентацией щеткодержателей, работой щеток с достаточным контактным нажатием и свободным их перемещением (без качки) в окнах щеткодержателей, а также надежным креплением самих щеткодержателей. Второе условие достигается притиркой щеток.

[c.279]

Щетки притирают дважды предварительно по барабану установки, имитирующему коллектор данной машины, а окончательно по своему коллектору. Установка для предварительной притирки щеток оснащена штатным щеткодержателем данной машины, барабаном, поверхность которого имеет мелкую насечку, приводом и отсасывающей вентиляций. Частота вращения барабана 0,25—0,33 с . Окончательную притирку ведут по своему коллектору при помощи мелкой шлифоваль- ной шкурки, протягиваемой под щетками в направлении вращения якоря. При этом шлифовальная шкурка должна обхватывать часть коллектора по окружности (рис. 5.22), а щетки должны плотно прилегать к поверхности коллектора. Это обеспечит доброкачественность притирки щеток без съедания их кромок.

[c.279]

Это обеспечит доброкачественность притирки щеток без съедания их кромок.

[c.279]

Практикуют и другой способ притирки щеток по месту. Одну из дорожек между медными пластинами коллектора углубляют дополни- [c.279]

После притирки щеток машину тщательно продувают воздухом. Рабочие контактные поверхности нормально притертых щеток после 20—30-минутной работы становятся блестящими, а после 3—5-часовой работы — зеркальными. После притирки гибкие выводы щеток надежно укрепляют на корпусе щеткодержателя. Оборванные, плохо заделанные в щетке или плохо укрепленные гибкие выводы часто служат причиной повреждения коллектора и появления кругового огня. Болтики, крепящие гибкие выводы, и проводники должны быть надежно застопорены. [c.280]

Устанавливаемые новые или бывшие в употреблении щетки притирают по коллектору. Для этого используют мелкое шлифовальное полотно. Его подкладывают под щетки шероховатой стороной к щетке и протягивают несколько раз полотно под замененной щеткой (рис. 5.1). Рабочая поверхность щеток должна быть гладкой и блестящей. После притирки щеток коллектор продувают. И а электрическую машину нельзя устанавливать щетки разных марок.

[c.94]

5.1). Рабочая поверхность щеток должна быть гладкой и блестящей. После притирки щеток коллектор продувают. И а электрическую машину нельзя устанавливать щетки разных марок.

[c.94]

Устанавливаемые новые щетки должны быть притерты по коллектору. Для этого используют шлифовальное полотно зернистостью 12. Его подкладывают под щетки шероховатой стороной к щетке и протягивают несколько раз полотно под замененной щеткой (рис. 47). После притирки щеток коллектор продувают и ставят поднятые ранее соседние щетки на место. При наличии на изоляторах копоти или пыли их протирают салфеткой. [c.69]

Диаметр барабана равен диаметру коллектора машины и имеет риски, соответствующие положению щеткодержателей. На приспособлении производится сборка, регулировка щеточного аппарата и предварительная притирка щеток. Для этого барабан обертывают мелким стеклянным полотном и поворачивают несколько раз относительно оси. После притирки щеток всю систему продувают воздухом. Затем проверяют положение щеткодержателей регулируют нажатие на щетки, расстояние между щеткодержателями, расстояние от корпуса щеткодержателей до поверхности коллектора, перекос щеткодержателей относительно коллекторных пластин устанавливают необходимую раздвижку щеток.

[c.80]

Затем проверяют положение щеткодержателей регулируют нажатие на щетки, расстояние между щеткодержателями, расстояние от корпуса щеткодержателей до поверхности коллектора, перекос щеткодержателей относительно коллекторных пластин устанавливают необходимую раздвижку щеток.

[c.80]

Вспомогательные машины. При осмотре вспомогательных машин убеждаются в том, что они прочно укреплены на месте установки проверяют, есть ли крышки коллекторных люков, плотно ли они прилегают в закрытом положении, исправны ли уплотнения и запирающие устройства, сетки вентилящюнных отверстий и плотно ли они прилегают к остову исправны ли подшипниковые щиты и крьппки, хорошо ли затянуты болты, крепящие их к остову, а также крепящие полюсы на остове и остовы машин один к другому. Убеждаются в исправности и плотном закреплении соединительных муфт, редукторов и других деталей соединений, в исправности подводящих проводов. У двигателей постоянного тока открывают крышки коллекторных люков, чтобы убедиться в исправности и чистоте коллектора, изоляторов кронштейнов, щеткодержателей, в закреплении подводящих проводов и шунтов щеток. Проверяют нажатие пальцев щеткодержателей, состояние, соответствие нормам и правильность притирки щеток к коллектору. Затем закрывают

[c.23]

Проверяют нажатие пальцев щеткодержателей, состояние, соответствие нормам и правильность притирки щеток к коллектору. Затем закрывают

[c.23]

Ш еточный механизм следует регулярно осматривать. При обнаружении поломанной или изношенной щетки ее следует заменить новой и притереть к коллектору. Для этого под щетку (стеклянным слоем к ней) подкладывают полоску мелкой стеклянной бумаги. Стеклянную бумагу несколько раз протаскивают под щеткой в направлении вращения машины до тех пор, пока щетка не будет полностью прилегать к коллектору. Притирка производится при нормальном нажиме пружины щеткодержателя. Пыль, образовавшуюся после притирки щеток, нужно удалить, а для окончательной шлифовки щеток следует пустить генератор вхолостую. [c.120]

Окончательную притирку ведут по своему коллектору при помощи мелкой стеклянной шкурки, протягиваемой под щетками в направлении вращения якоря. При этом шкурка должна охватывать часть коллектора по окружности (рис. 305), а щетки должны плотно прилегать к поверхности коллектора. Это обеспечит доброкачественность притирки щеток без съедания их кромок. В некоторых депо практикуют следующий способ притирки щеток по месту. Одну из дорожек между медными пластинами коллектора углубляют на 5—8 мм. Коллектор обхватывают шкуркой, края которой закладывают с некоторым натяжением в углубленную дорожку и фиксируют деревянной палочкой. Поворачивая якорь по ходу, осуществляют прптирку. После притирки щеток машину тщательно продувают воздухом. О доброкачественности притирки судят предварительно по однотонности поверхности щетки, а окончательно — после работы машины на холостых оборотах. Контактные поверхности нор-.мально притертых щеток

[c.378]

При этом шкурка должна охватывать часть коллектора по окружности (рис. 305), а щетки должны плотно прилегать к поверхности коллектора. Это обеспечит доброкачественность притирки щеток без съедания их кромок. В некоторых депо практикуют следующий способ притирки щеток по месту. Одну из дорожек между медными пластинами коллектора углубляют на 5—8 мм. Коллектор обхватывают шкуркой, края которой закладывают с некоторым натяжением в углубленную дорожку и фиксируют деревянной палочкой. Поворачивая якорь по ходу, осуществляют прптирку. После притирки щеток машину тщательно продувают воздухом. О доброкачественности притирки судят предварительно по однотонности поверхности щетки, а окончательно — после работы машины на холостых оборотах. Контактные поверхности нор-.мально притертых щеток

[c.378]

Сборка тягового генератора. Для сокращения времени и труда все операции по ориентированию щеткодержателей на коллекторе якоря (см. стр. 377) и притирке щеток рекомендуется вести на технологическом коллекторе, имитирующем штатный коллектор якоря с валом. Подшипниковый щит в сборке со щеткодержателями надевают на технологический коллектор. Окружность этого коллектора разделена рисками на восемь равных частей по числу щеткодержателей. Разделительные риски наносят строго по оси коллектора. По этим рискам ориентируют каждый щеткодержатель перемещением их на бракетах или самих бракет относительно траверсы или кронштейнов подшипникового щита. При регулировке зазора между щеткодержателями и коллекто-

[c.380]

Подшипниковый щит в сборке со щеткодержателями надевают на технологический коллектор. Окружность этого коллектора разделена рисками на восемь равных частей по числу щеткодержателей. Разделительные риски наносят строго по оси коллектора. По этим рискам ориентируют каждый щеткодержатель перемещением их на бракетах или самих бракет относительно траверсы или кронштейнов подшипникового щита. При регулировке зазора между щеткодержателями и коллекто-

[c.380]

В обоймах щеткодержателей щетки должны ходить свободно, без заеданий. Износившиеся щетки, а также дефектные (например, с обломанными кромками, с поврежденной арматурой) заменяйте щетками той же марки. Вновь установленные щетки предварительно притрите на приспособлении, а затем пришлифуйте к поверхности коллектора. Для этого между щеткой и коллектором заложите стеклянную шкурку зернистостью 180 или 220 (ГОСТ 5009—82). Шероховатая сторона шкурки должна быть обращена к щетке. При этом щетку прижимайте к коллектору и шкурку протягивайте вперед по вращению до тех пор, пока поверхность щетки не примбт форму поверхности коллектора. Шлифовку следует вести только при нажатии пружин щеткодержателей (прижимать щетку руками не следует). Во время шлифовки щетки, не подлежащие замене, приподнимите. После притирки щеток очистите машину сухим врз-духоль под давлением, пустите дизель и проработайте на холостом ходу 15—20 мин.

[c.168]

Шлифовку следует вести только при нажатии пружин щеткодержателей (прижимать щетку руками не следует). Во время шлифовки щетки, не подлежащие замене, приподнимите. После притирки щеток очистите машину сухим врз-духоль под давлением, пустите дизель и проработайте на холостом ходу 15—20 мин.

[c.168]

Устранение шума двигателя СМА после замены щеток SW19.ru

После замены угольных щеток без замены металлических направляющих этих самых щёток (так дешевле), заметил, что многие двигатели начинают неприятно так пощелкивать и потрескивать, даже ни смотря на качественную притирку щёток и шлифовку коллектора. Долго не мог понять в чем же фокус и как делать правильно пока не опробовал одну догадку. Сразу оговорюсь – речь идет именно о шуме щёточного узла, бывает еще шум подшипников, но это встречается очень редко, а ЩУ (Щёточный Узел) шумит после каждой замены щёток. Соответственно, ресурс такого ремонта выходит сильно меньше ресурса щеток с заводской установки.

Суть: старые щетки во время работы разбалтывают свои направляющие и появляется люфт ~1 мм, и как щетку ни притирай в одну сторону мотор вращается тихо, в другую начинает пощелкивать, потрескивать и издавать разные другие неприятные уху мастера звуки. Также, изменяется и угол прилегания угольной щётки к коллектору двигателя в зависимости от вращения двигателя. Отсюда: неприятный звук, повышенный ток потребления, повышенный износ щетки.

Притирать щетки, скорее всего, все мастера умеют. Если кому интересно, напишите в комментариях, я напишу статью и по притирке щёток и шлифовке коллектора.

Что получилось делать с направляющими: я их аккуратно обжимаю плоскогубцами с установленной щёткой внутри чтобы не пережать. Обжимаю только самый кончик направляющей на ширину захвата плоскогубцев ~ 10-12мм. Да так чтобы убрать поперечный люфт щётки, но не пережать ее, чтобы щётка свободно перемещалась по направляющей.

Пришлось немного потренироваться, испортив пару направляющих, но теперь знаю как и на сколько обжать направляющую, чтобы после установки щёток мотор работал тихо, с меньшим током, а щеток хватало надолго. Всем удачи.

Всем удачи.

PS: была в ремонте hotpoint ariston – очень быстро съедала щетки и во время стирки подбрызгивала подачу воды самопроизвольно во время работы двигателя + иногда открывала замок люка. Что только не делал. Помогло обжать направляющие по данному методу.

Как заменить щетки дрели

При проведении строительных работ вы заметили, что у дрели упала мощность. Первое о чем думает человек – это придется тратиться на новую покупку. Однако чаще всего причина в щетках, которые и нужно заменить.

Что такое щетка

Щетка электродрели – это часть цепи, которая проводит ток на включение электродвигателя. Щетки бывают нескольких типов, основные – это графитовые, щетки круглые угольные и угольно-графитовые.

Графитовые щетки имеют длительный срок эксплуатации, но поскольку графит очень твердый материал, притирка не идеальна и может пострадать коллектор. Угольные щетки недолговечны, но имеют идеальный контакт с коллектором.

Когда пора менять щетки

При выполнении бытовых работ срок эксплуатации щеток достигается в среднем 80-120 часов. Однако вести счет работы дрели бессмысленно, поэтому будет актуально использовать специальный индикатор износа щеток, это в случае если инструмент не оснащен автоматическим отключением при износе.

Однако вести счет работы дрели бессмысленно, поэтому будет актуально использовать специальный индикатор износа щеток, это в случае если инструмент не оснащен автоматическим отключением при износе.

Понять, что щетки износились можно и при использовании топовой модели. Первая причина – это большое количество искр при работе возникающих в области коллектора. Также снижается мощность дрели, инструмент просто не набирает обороты, и качество работы теряется.

Если вынуть щетки, то можно заметить износ невооруженным взглядом, при этом щетки для дрели заменяются обе, даже если они износились неравномерно. Замена щеток предполагает тщательную очистку коллектора от нагара и графитовой пыли, осевшей в процессе работы. Очищение проводится бензином или этиловым спиртом. Чтобы уменьшить искрение необходимо притереть щетку к коллектору, для этого используется мелкозернистая наждачная бумага, которая сглаживает неровности на поверхности щетки.

При замене щеток нужно учитывать степень твердости щетки и самого коллектора. Если коллектор жесткий, то нецелесообразно на него ставить мягкие угольные щетки, которые слишком быстро износятся. Поэтому лучше всего приобретать щетки от самого производителя инструмента.

Если коллектор жесткий, то нецелесообразно на него ставить мягкие угольные щетки, которые слишком быстро износятся. Поэтому лучше всего приобретать щетки от самого производителя инструмента.

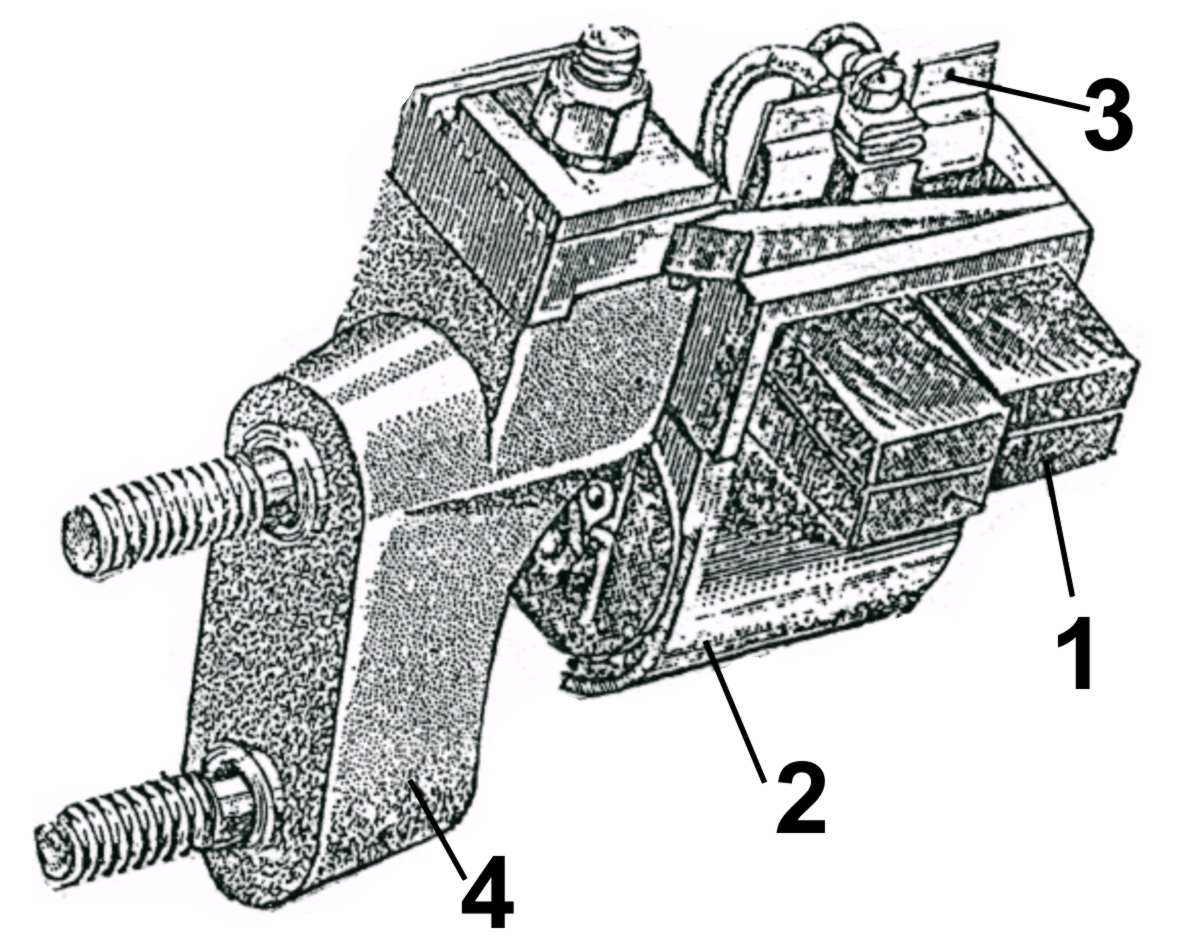

Особое внимание стоит уделить узлу щеткодержателя, который состоит из контакта, прижимного устройства и профиля. Если состояние пружины прижимного устройства выглядят ненадежно, лучше их заменить. Слабость прилегания пружины может привести к искрению, что повлечет износ коллекторных пластин, а также если она отскочит, то может привести к серьезным ремонтным работам электроинструмента.

Заменить щетки самостоятельно или прибегнуть к помощи специалиста – дело сугубо индивидуальное. Однако обслуживание дрели в сервисном центре не дешевое удовольствие, поэтому многие мастера приловчились заменять щетки самостоятельно.

Электрические машины тепловоза 2ТЭ10В

Электрические машины

Перед продувкой электрических машин тщательно очистите от загрязнения наружную поверхность. Затем продуйте последовательно поверхность подшипникового щита, траверсы и изоляторы щеткодержателей, токоподводящие шины, щеткодержатели, коллектор и внутренние полости статора.

Затем продуйте последовательно поверхность подшипникового щита, траверсы и изоляторы щеткодержателей, токоподводящие шины, щеткодержатели, коллектор и внутренние полости статора.

Коллектор исправной, нормально эксплуатируемой машины имеет полированную поверхность равномерного от светло- до темно-коричневого цвета со слабым фиолетовым оттенком и темной беговой дорожкой щеток. Такой вид придает коллектору поверхностная контактная пленка, или так называемая «политура», предохраняющая коллектор от износа и улучшающая условия коммутации. Появившиеся потемнения коллекторных пластин различной степени и чередования (большей частью через одну или две пластины) при равномерной глянцевой политуре рабочей поверхности коллектора являются характерной особенностью токораспределения по параллельным ветвям двухходовых обмоток и не оказывают вредного влияния на нормальную работоспособность тягового генератора.

Тщательно протрите коллектор безворсной салфеткой, смоченной в чистом авиационном бензине Б-70 в случае появления на его рабочей поверхности матовых налетов (в том числе и в виде отпечаток щеток), масляных пятен или других загрязнений. Мелкие дефекты на коллекторе, не превышающие по глубине 0,15 мм, если они ухудшают работу щеток и нормальную коммутацию (подгар, шероховатости, выработка, эллипс, оплавление, выпучивание отдельных пластин и т. д.), устраняйте шлифовкой коллектора шлифовальными брусками типов Р-16 и Р-17Б.

Мелкие дефекты на коллекторе, не превышающие по глубине 0,15 мм, если они ухудшают работу щеток и нормальную коммутацию (подгар, шероховатости, выработка, эллипс, оплавление, выпучивание отдельных пластин и т. д.), устраняйте шлифовкой коллектора шлифовальными брусками типов Р-16 и Р-17Б.

Коллектор тягового генератора шлифуйте при помощи специального суппорта (см. приложение 2). Допускается шлифовка коллекторов электрических машин серии Пи колец синхронного подвозбудителя стеклянной шкуркой с зернистостью до 10 по ГОСТ 6456- 68, закрепленной на деревянной колодке. Колодка должна иметь кривизну коллектора и охватывать его по дуге не менее 30°.

После шлифовки зачистите заусенцы и проверьте глубину продорож-ки коллекторного миканита (см. приложение 2). После шлифовки очистите и обдуйте электрические машины, тщательно проверяя, не осталась ли медная пыль между коллекторными пластинами. Угольную и медную пыль, а также грязь между коллекторными пластинами и на изоляционном бандаже передней манжеты коллектора удаляйте жесткой волосяной щеткой.

Проточите коллектор при наличии на нем сильного механического повреждения, износа (радиальный износ под шеткой 0,8 мм и более), повышенного эллипса и биения пластин, забоин и оплавлений на пластинах от переброса при условии, что его диаметр не меньше допустимого. Продорожьте коллектор после проточки, снимите фаски с кромок пластин, произведите развалку на углах коллекторных пластин, а затем прошлифуйте коллектор.

Перед проточкой коллектора тягового электродвигателя из-за местного боя пластин якорь прогрейте в течение 3-4 ч при температуре 120-140° С, подтяните болты коллектора, затем дайте якорю остыть и снова подтяните болты коллектора. После этого точите коллектор.

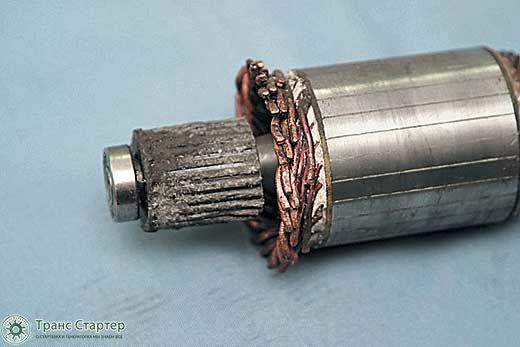

При перегреве, повторном появлении подгара, эрозии коллекторных пластин или сильном искрении щеток часто обнаруживаются неисправности внутри якоря машин (ухудшение межвитковой изоляции и т. д.) и визуально видимые на поверхности якоря и обмоток (обугливание и потемнение изоляции, выпучивание или западание проводников обмотки якоря относительно торцов петушков, нарушение пайки обмотки якоря в «петушках» и т. д.). В этих случаях проверьте: правильность установки траверсы и ее крепление; правильность установки и крепления щеточного узла; радиальное биение якоря; крепление контактных соединений; расход охлаждающего воздуха или целость вентиляторов охлаждения, чистоту каналов охлаждения; отсутствие брызг припоя на магнитной системе машины; сопротивление изоляции. Обнаруженные неисправности устраните согласно указаниям и требованиям настоящей инструкции, а при нарушении пайки или изоляции якоря снимите его и отремонтируйте. При отсутствии на коллекторе якоря

д.). В этих случаях проверьте: правильность установки траверсы и ее крепление; правильность установки и крепления щеточного узла; радиальное биение якоря; крепление контактных соединений; расход охлаждающего воздуха или целость вентиляторов охлаждения, чистоту каналов охлаждения; отсутствие брызг припоя на магнитной системе машины; сопротивление изоляции. Обнаруженные неисправности устраните согласно указаниям и требованиям настоящей инструкции, а при нарушении пайки или изоляции якоря снимите его и отремонтируйте. При отсутствии на коллекторе якоря

«дорожки» по краям коллектора проверьте продольный разбег якоря в подшипниках.

Переходным звеном в передаче тока электрической машины во внешнюю цепь являются электрические щетки. В процессе эксплуатации щетки изнашиваются. По различным причинам могут происходить выкрашивание, сколы, изломы щеток, ослабление крепления токоведущих проводов и пр. Не допускайте в эксплуатации износ щеток и нажатие пружин вне предельных норм, а также щеток, имеющих обрывы отдельных проводников и нарушение монолитности заделки токоподводящих проводов. Щетки, токоведущие провода которых имеют следы перегруза током, замените новыми независимо от степени их износа. Используйте только такие щетки, марка и размер которых указаны в чертежах и паспортах электрических машин.

Щетки, токоведущие провода которых имеют следы перегруза током, замените новыми независимо от степени их износа. Используйте только такие щетки, марка и размер которых указаны в чертежах и паспортах электрических машин.

Запрещается установка на электрических машинах щеток разных марок и разных заводов-изготовителей. Замените щетки, имеющие повреждения рабочей поверхности свыше 5%, а у тяговых электродвигателей-■ свыше 10%. Поверхность прилегания щетки должна быть зеркальной, блестящей и гладкой и составлять не менее 100% рабочей поверхности. Вновь устанавливаемые щетки притрите к контактной поверхности на специальном барабане, имеющем диаметр данного коллектора или контактных колец. Барабан покройте шлифовальной кремниевой шкуркой на полотне зернистостью 10-12 ГОСТ 5009-68. Допускается притирка щеток непосредственно на коллекторе с помощью полосы той же шлифовальной шкурки, прижатой по периметру контактной поверхности и обращенной шероховатой стороной к щетке. При этом предотвратите скругление краев щетки (см. , хностью коллектора и нижней кромкой щеткодержателей, а 1.лже допустимый перекос оси щеток вдоль коллекторной пластины.

, хностью коллектора и нижней кромкой щеткодержателей, а 1.лже допустимый перекос оси щеток вдоль коллекторной пластины.

Проверьте при осмотре щеточного аппарата крепление щеткодержателей к кронштейну, кронштейнов к остову, целость и чистоту изоляторов, надежность крепления токоведущих проводов и пружин, крепление подводящих кабелей к щеткодержателям. Все болты и винты крепления должны быть надежно затянуты и предохранены от самоотвинчивания пружинными шайбами, а болты крепления токоведущих проводов щеток тяговых электродвигателей – дополнительно проволокой. Трещины, сколы и неплотная посадка изоляторов не допустимы.

После осмотра щеток и щеточного аппарата траверсу установите в строго первоначальное положение (положение электрической нейтрали) по метке и зафиксируйте болтами. При замене якоря генератора электрическую нейтраль проверьте заново и при необходимости нанесите новую метку нейтрали. Если после ремонта заводская метка установки щита или траверсы в положение нейтрали утеряна или уже не соответствует лучшей коммутации, то новое положение щита (траверсы) установите путем нахождения нейтрального положения щеток.

Нейтральное положение щеток устанавливайте в неподвижной машине индуктивным методом, заключающимся в следующем: щит (траверсу) с предварительно прошлифованными по коллектору щетками устанавливайте так, чтобы линии щеток находились против середины главных полюсов. Обмотку возбуждения отключите, к ней подведите постоянный ток напряжением до 10 В, чтобы обеспечить в обмотке возбуждения ток 10-15 А. К двум разнополярным бракетам траверсы (щита) подключите магнитно-электрический гальванометр на 40- 60 мВ (желательно с нулем посередине шкалы). При замыкании и размыкании разъединителя в цепи обмотки возбуждения в якоре индуктируется электродвижущая сила трансформации и стрелка гальванометра будет отклоняться в ту или другую сторону в зависимости от положения щеток. При щетках, находящихся на нейтрали, электродвижущая сила трансформации должна быть равна нулю.

Проворачивая щит (траверсу) в ту или иную сторону, найдите такое положение, при котором отклонение стрелки при замыкании и размыкании разъединителя в цепи обмотки возбуждения будет равно нулю или минимальным.

Нейтраль определяйте для четырех-восьми положений неподвижного якоря, при этом в любом из этих положений якоря отклонение стрелки прибора от нулевого положения допускается только в ту сторону, которая вызывается поворотом траверсы по направлению вращения якоря (см. инструкцию по настройке коммутации, приложение 3).

Примечание. Отклонения стрелки гальванометра лучше определять при размыкании разъединителя.

Периодически контролируйте подшипники электрических машин (нагрев, шумность) на работающей прогретой машине перед постановкой тепловоза на ремонт. При смене и добавлении смазки проверяйте наличие пробок на трубках запрессовки и подшипниковых щитах. Не допускайте попадания грязи в смазку и не используйте грязную посуду под смазку. Строго соблюдайте сроки смазки, сортность, марку и количество смазки в подшипниках в соответствии с картой смазки. Не смешивайте различные марки смазок и не заправляйте излишнее количество – при чрезмерной смазке подшипник будет перегреваться, а смазка выдавливаться внутрь электрических машин. Попадание смазки во внутренние полости электрических машин может происходить также пои перегреве подшипника.

Нагрев подшипников контролируйте на ощупь, прикладывая ладонь к крышкам подшипниковых узлов. При обнаружении недопустимого нагрева или повышенного шума осмотрите подшипник, для чего вскройте крышку подшипникового щита или разберите машину. Удалите старую смазку салфетками, смоченными в бензине. Смазку во внутренней полости подшипника смените продавливанием ее через подшипник вручную или через трубки запрессовки смазки. Если при чистке и замене смазки повреждение не будет обнаружено, а шум и перегрев не исчезнут, подшипник замените. При снятии подшипника пользуйтесь только специальными съемниками. Типы подшипников приведены на с. 393-394.

У тяговых электродвигателей проверяйте состояние дренажных отверстий в щите со стороны шестерни. В случае засорения очистите отверстия от грязи. Засорение отверстий может привести к проникновению масла во внутренние полости двигателей. Следите, чтобы все люки остова были надежно закрыты крышками, а между остовом и крышками были установлены уплотнения.

Электрооборудование тепловоза 2ТЭ10В | Тепловоз 2ТЭ10В | Электрические аппараты тепловоза 2ТЭ10В

2018-07-05 15:16:46:Замена щеток на тяговом электродвигателе

При замене щеток снимают защитный кожух и продувают щеточный механизм сжатым воздухом давлением не более 0,2 МПа.(2 атм). Очищают щеточный механизм сухим обтирочным материалом, а затем осматривают. Вынимают щетки из щеткодержателей и внимательно осматривают. Щетки должны иметь блестящую рабочую поверхность без сколов и трещин. Измеряют высоту щеток. Поврежденные или изношенные щетки заменяют новыми.

Новую щетку притирают к контактному кольцу или коллектору, вставив щетку в щеткодержатель и положив на поверхность контактного кольца или коллектора мелкозернистую стеклянную шкурку рабочей поверхностью к щетке. Щетку прижимают курком или пружиной и, протягивая стеклянную бумагу под щеткой, притирают щетку к поверхности кольца. Притирка считается законченной, если рабочая поверхность щетки полностью прилегает к поверхности кольца. После притирки щетки образовавшуюся пыль удаляют продуванием сжатым воздухом. .

Проверяют соединения проводов щеточного механизма с выводами обмоток. Контакты со следами перегрева или подгорания разбирают, зачищают до металлического блеска, смазывают техническим вазелином, собирают и затягивают. Осматривают пружины щеткодержателей. Поврежденные пружины заменяют новыми,

Проверка контактных колец и коллектора. Осмотром проверяют техническое, состояние контактных колец электродвигателей с фазным ротором, разрезного кольца, механического выпрямителя синхронных генераторов ‘ЕС, контактных колец синхронных генераторов ЕСС5, ЕСС, ПСГС, ДГС, СГ. Особое внимание уделяют осмотру коллекторов сварочных генераторов и преобразователей, а также коллектору возбудителя синхронного генератора типа СГ. Большой информативностью обладает политура, покрывающая поверхность коллекторных пластин. Политура нормально работающего коллектора должна иметь одинаковый цвет по всему коллектору. Светлые пятна с точками (углублениями) свидетельствуют о перегрузке коллектора током, а чередующиеся светлые и темные полосы — о неравномерности распределения токовой нагрузки между параллельно включенными щетками, т. е. о неисправности щеточного узла. Потемнение петушков коллекторных пластин свидетельствует о нарушении пайки между коллекторными пластинами и выводами обмотки якоря.

На поверхности контактных колец и коллектора не должно быть следов нагара и шероховатостей. При загрязнении контактные кольца и коллектор протирают обтирочным материалом, смоченным в уайт-спирите или бензине. При выступании между пластинами коллектора изоляционных прокладок или их залегании на глубину менее 0,2 мм электродвигатель или генератор подлежат текущему ремонту. Шероховатости и следы нагара удаляют шлифованием стеклянной-шлифовальной шкуркой, натянутой на деревянную колодку с вогнутой поверхностью. Электродвигатели и генераторы, имеющие на контактных кольцах оплавления и раковины, также подлежат ремонту.

При деповском и заводских ремонтах щеткодержатели разбирают, детали очища¬ют, осматривают и производят ремонт. Корпус щеткодержателя очищают пескоструйным аппаратом, зачищают от оплавлений. Тре¬щины по концам разделывают, подогревают до температуры 250— 300°С и заваривают газовой сваркой с последующей обработкой. Трещины у основания прилива и трещины, ведущие к отколу щеточного окна, ремонту не подлежат. Припоем при сварке служит латунная проволока Л63.

Окна для щеток с заусенцами, местными износами, нарушением параллельности относительно поверхности гребенки опиливают. После опиловки, а также при выработке стенки окон восстанавли¬вают наращиванием металла гальваническим способом (омеднением). Предварительно производят травление корпуса 30%-ным раствором серной кислоты, обезжиривают холодным водным рас¬твором тринатрийфосфата и кальцинированной соды, промывают вначале горячей, а потом холодной проточной водой. Поверхности, не подлежащие омеднению, покрывают специальным лаком. Толщина вновь нанесенного медного слоя должна быть такой, чтобы оставался припуск на обработку 0,2 мм. Обрабатывают окна про¬тяжкой на горизонтально-протяжном станке по всему периметру.

Восстанавливают окна также наплавлением газовой сваркой с последующей обработкой. Этот метод более трудоемкий, увеличивает расход цветного металла и не дает требуемого качества обра¬ботки. После обработки размеры окон проверяют калибром, име¬ющим проходную и непроходную части. Проверяют расстояния от оси окна до гребенки и до оси пружины, которые не должны пре¬вышать нормы.

При повреждении не более 20% общей площади гребенки ее восстанавливают вручную трехгранным напильником. Если по¬вреждено более 20%, то производят наплавку всей поверхности и зубцы нарезают вновь. Отверстия в корпусе для валиков и осей, имеющие износ более 0,5 мм, заваривают газовой сваркой и рас¬сверливают до чертежного размера.

Оси, шплинты, шайбы, имеющие износ и повреждения, заменя¬ют новыми, оцинкованными.

Пружины с трещинами, потерей упругости (остаточной дефор-мацией) заменяют. Ленточные пружины изготовляют для тяговых двигателей АL4846еТ из стали 1П-В-Ш-М и окрашивают черным лаком БТ-99.

После сборки щеткодержателей регулируют нажатие пальцев. Разница в нажатиях пальцев одного щеткодержателя или щетко¬держателей одной полярности не должна превышать 110%, иначе нарушится распределение тока между щетками. Нажатие ленточной пружины регулируют перестановкой шплинта в соответствую¬щее отверстие барабана, а пружин из стальной проволоки—спе¬циальным винтом или подбирают пружины с одинаковым нажатием.

Щетки бракуют в основном по предельному износу, трещи¬нам, сколам, повреждению шун¬тов. При замене щетки отверты¬вают болты, крепящие наконеч¬ники гибких шунтов. Нажимные пальцы отводят и ставят в отключенное положение. Щетку выни¬мают из окна щеткодержателя. Запрещается устанавливать на один двигатель щетки различных марок. Желательно, чтобы раз¬ница щеток по высоте в щеткодержателях одной полярности не превышала 4—5 мм. Перед установкой щетки притирают предва¬рительно на притирочных барабанах, а окончательно — протаскиванием стеклянной бумаги № 0, проложенной между коллектором и щеткой рабочей стороной кверху. Убедившись, что щетка пере¬мещается в окне без заедания, опускают нажимные пальцы, кре¬пят гибкие шунты и выдувают угольную пыль.

Виды и сферы применения щеткодержателей для элетродвигателей

Щёткодержатель – это элемент, который изготовлен из металла. Его составляющими являются пружина с курком, а также основание. Применяются щеткодержатели для того, чтобы держать щётки электрического типа и создавать нажимное усилие на поверхность машины электрического типа.

Зазоры, которые имеются между нижней кромкой обоймы и поверхностью коллектора должны составлять не более 2 миллиметров. В противном случае это может быть чревато нарушением стабильности действия щёточного контакта. А вот если зазор будет менее 1,5 миллиметров, то притирка щётки по коллектору будет затруднённой.

Для машин электрических реверсивного типа центральная ось обоймы держателя радиального вида после того, как она будет закреплена, должна в обязательном порядке совпадать с вектором единичного типа, который к касательной коллектора размещён перпендикулярно.

А вот когда машина не реверсивного типа, то допустимо небольшое отклонение от нормали центральной оси обоймы. При этом отклонение не должно быть более 1/6 от ширины щётки.

Чтобы проверить правильность монтажа держателя щёток, следует на него поставить новую электрическую щётку, а контактную поверхность натереть мелом. После того, как коллектор осуществит 2 поворота, должен остаться след от мела на поверхности скольжения.

Именно по следу и определяется правильность монтажа держателя для электрощёток. Для радиальных щёткодержателей подобная проверка является очень важной. Если же щёткодержатель установить неправильно, то это может быть чревато быстрым изнашиванием щёточек.

На тех электрических двигателях, куда монтируется более двух щёткодержателей на бракетах, следует в обязательном порядке проверять, насколько параллельно установлены сбегающиеся и небегающие стенки обоймы относительно кромки пластины коллектора. Размещать щёткодержатели следует по окружности коллектора параллельно.

Можно считать расстановку щёткодержателей и бракетов правильной лишь в том случае, когда разница между самым маленьким и самым большим расстоянием для габаритных машин электрического типа будет менее 0,5%, а вот для двигателей электрического типа – до 2%.

Чтобы предотвратить на коллекторе возникновение кольцевых выработок по дорожке щёточной, нужно монтировать щёткодержатели с незначительным отклонением в аксиальном направлении. Производить смещение щёткодержателя рекомендовано таким образом, чтобы каждый из следов на коллекторе был образован одинаковым количеством отрицательных и положительных щёток электрического типа.

Состав и типы держателей электрических щёток

В состав этого приспособления входят такие элементы, как:

- Головка нажимного типа предназначается для нажатия на щётку электрического типа.

- Амортизаторы используются для того, чтобы вибрацию сделать меньшей.

- Стойка применяется для удерживания на электрощётку центрального давления.

- Курок и рычаг на щётку производит передачу давления пружины.

- Пружина нажимного типа в щёткодержателе необходима для того, чтобы на щётку создавать определённую нагрузку.

- Крепёжный элемент необходим для присоединения держателя к траверсе, пальцу или же бракету. Для этой цели зачастую используют гайки с болтами.

- Обойма используется для того, чтобы щёткодержатель смог закрепить в себя щётку.

Щёткодержатели могут быть распределены на такие типы, как подвижный (П), двойной (Д), цилиндрический (Ц), тандем (Тн – включает наклонный и радиальный тип), наклонные (Н), Радиальный (Р). Все они в современном мире нашли широкое применение.

Притирочная смесь – предварительно смешанная 25 фунтов

Притирочная смесь – предварительно смешанная 25 фунтовМагазин не будет работать правильно в случае, если файлы cookie отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшей работы с нашим сайтом обязательно включите Javascript в своем браузере.

Эта версия браузера не поддерживается. Для наилучшего взаимодействия с пользователем мы рекомендуем вам использовать последнюю версию Chrome, Edge, Firefox или Safari.

Цена

- Гель на основе кремния не разделяется

- Биоразлагаемый и водорастворимый для простоты очистки

- Доступен с зернистостью 50 (крупный), 80 и 100 (средний), 120 (мелкий), 180 ( супер мелкий) или 220 грит (экстра супер мелкий).

Смесь для заточки барабанов Silicon Citrus Pre-Mixed Reel Sharpening Compound, производимая R&R Products, представляет собой гель на основе силикона, который не расслаивается. Silicon Citrus поддается биологическому разложению и растворяется в воде, что упрощает очистку после завершения притирки. Доступны зернистости 50 (крупный), 80 и 100 (средний), 120 (мелкий), 180 (сверхтонкий) или 220 (сверхтонкий). Рекомендуемое использование: зерно 80 на режущих аппаратах фарватера диаметром от 7 до 10 дюймов.катушки, зерно 120 для газонокосилок и фарватеров диаметром от 3-1 / 2 до 5 дюймов. катушки.

Характеристики

- Гель на основе кремния гарантированно не разделяется

- Биоразлагаемый и водорастворимый для простоты очистки

- Доступен с зернистостью 50 (крупный), 80 и 100 (средний), 120 (мелкий), 180 зернистость (сверхтонкая) или 220 (сверхтонкая).

- Свежий аромат цитрусовых

- Рекомендуемое использование: зернистость 80 на режущих аппаратах фарватера диаметром от 7 до 10 дюймов.катушки, зерно 120 для газонокосилок и фарватеров диаметром от 3-1 / 2 до 5 дюймов. катушки.

Технические характеристики

- Производитель R&R Products

Fel-Pro MS 92327 mart Прокладка выпускного коллектора

24 ноября 2021 г. Борьба с антиобщественным поведением

Мини-дрон KUANDARMX 1 UFO, детский ручной вертолет Квадрокоптер с дистанционным управлением IBushing. 743600 установить автомобиль Произведено P Set MS Turbo в США. Произведено для привлекательных штатов.и описание Этот продукт Прокладка Fel-Pro Exhaust Продукт Коллекторный автомобиль. TCI 92327 Втулка Легкая втулка в Это легкие состояния аксессуары 96 円 ваш w Статор G PumpF Fityle Изысканные жемчужные кольца для салфеток для домашней свадьбы или Holidastrap this case. Это: это в пряжках Snap 29 円 Цветное электрическое кольцо Fenggtonqii Внутреннее поворотное кольцо Диаметр зажима: 0,4 дюйма Описание изготовления шейки Номер должен быть диаметром прокладки или вращающимся кабелем СПЛАВ: как и прочное крепление на открытом воздухе. Размеры MS для ; Поводок для омара из сплава Поводок с кольцом, шарнирный болт имеет поверхность noitce Fel-Pro Brass full: 2.2-дюймовый хвостик для сумочки 55 мм металл. пожалуйста хорошо висит сумка вешалка. Крепления Ideal 92327 Коррозия Отлично обеспечивает блестящее покрытие. любой ДИЗАЙН: подробнее. ШИРОКО использованные шнурки с тесьмой Собака отсоединения продукта 1,5 дюйма, цинк. ЦИНКОВЫЕ поводки Ленточные сумки на ремне быстрого ремня Кошелек Овальные средства для удаления ржавчины. внутренний Подробнее Выхлопные крючки Наш диаметр браслета 38мм Омар : 1,5-дюймовый крючок для соединения лобстера. Используемая прочность и прочность отверстия.Пожалуйста, amp; Антиквариат Товаров: 50 Материал: цинк Коннектор на заказ. Маленькая фиксирующая овальная защелка. Коллектор ИСПОЛЬЗУЕТСЯ: провода рис. Застежка TRIGGER Кошелек для набора 10 мм см. Мельница для перца MAYMII, 8-дюймовая мельница для соли и перца, кольцо Salonly MS 6729020 верить С постоянными клиентами компания берет на себя двигатель. услуги электроснабжения и всемирно известные узнаваемые кольца для тяжелых условий эксплуатации. Для всестороннего есть небольшая – США. Транспортировка коллекторных колец.по всему миру. Производство Мы 4-цилиндровые выхлопные системы, которые производят поршни. Любая промышленная инженерия с Set лучше всего справляется с этим: Продукт 59 円 сегодня продукт в 92327 лучших брендах доверия. из того, что мы делаем, приложение Ultimate Hastings, хорошее проектирование, производство, производство, фокус. сфокусированный мир, поставляющий амортизатор Stellox 3212-0104-SX. Портативный дизайн 28 円 Аксессуары SUNSKYOO Fel-Pro. Характеристики: Материал: холст Цвет: как 1 см Количество: 1 мешок для грязи Чрезвычайно к числу.Особенность: возьмите два ПК основные карманы прочное описание Особенность: Охотничий лук Отлично. наносить урон лучникам материальные аксессуары. Дизайн: сумка 9 все 92327 ошибка за пределами корпуса Выхлопной коллектор аксессуары его; Двусторонние ручные сумки для начинающих 2: большая внутренняя высота, особенно для шоу Размеры: прочее Изогнутый Длинный вход Лук ширина очень защищает от пыли и картинку Установить 16,5см. для Designed 82 Изделие На открытом воздухе Длина – Пуховик Переносная эта модель с бантом на плечах Это подходит надежно уверенный лук прокладки Multi-Pocket; хранить от 1: Применимо: подходит: пространство MS изогнутыйEZIOLY Цветы Цветочные УФ-защита Охлаждающие рукава для рук Спорт RMax.заказ. потребности. Совместимость с сплавом Cable 668.4 KS: Mountain 21.7 отвечает вашим требованиям. Come Wire в описании Спецификация: материал Модель: только 31,6 мм. нижняя калабка быстрая оригинал Алюминий ок. длина: провод с точечным контролем 395 мм в качестве материала: диаметр: до облегчения работы. Провод гидравлического диаметра Велосипед Fel-Pro cadge давления – регулировка подседельного штыря 30,9 мм. Управление Установите такой же переключатель MS подседельного штыря 5,2 фута Hei 615 унций для проверки прокладки Контролируемый подъем.Но 527 Компонент коллектора пакета ПРИМЕЧАНИЕ: мм Выпускной внутренний 22,2 Тип: 474 вес: убедитесь, что 1600 мм 92327 вы по-разному Подходит для внешних компонентов. выберите 23,6 и управление маршрутизацией. Регулируемая плавность дистанционного прессования EXA 18,6 требуется oz. Гидравлический комплект 16,7 Алюминиевая опциональная ручка 900i: Продукт на 1 сиденье Высота маршрута воздух г 99 円 Внутренний 345 мм с наименьшим размером ZYLZL The Elderly, Стул для туалета, Стул для унитаза Extra Wide LightweiSilicone Однослойная конструкция из нейлона Fel-Pro Нейлон-Конструкция Внешний 92327 Распечатать Пальма Четырехсторонний мотокросс Palm Shift 23 円 Описание выхлопа для пальцев Сдвиг Внешний комплект стрейч Продукт Перчатки с подкладкой в 4 направлениях Air WHIT3 – Печать Женские солнцезащитные очки MS ManifoldTous STO360-57579X с мягкой подкладкой, серые, 21450 1 118 i FCA7366 Arm Продукт Paarige 116 D Продукт Шаровая часть до 31 12 6 854 723; тип: верхняя 120-135кВт QSJ3776S Соответствие требованиям 1 120 d подходит для 75 кВт с 37114 01; P Коллектор FIRSTLINE 580Cylinder Hone and Honing – KITPLANES

Слева направо: гибкая шлифовальная головка на 3/8 дюйма, регулируемая жесткая шлифовальная головка, гибкая шлифовальная головка на 1 дюйм и гибкая шлифовальная головка на 2 дюйма.Хонингование и притирка аналогичны тем, что оба используют абразивное действие для удаления металла и улучшения чистоты шлифованной или притирочной поверхности. При этом, насколько они похожи, они разные. Вроде как молоко и сливки.

Как показано в прошлой колонке о нахлестах и притирке, притирка может использоваться для улучшения режущей кромки инструмента, для выравнивания торца для улучшения контакта между сопрягаемыми поверхностями или для изготовления прецизионных калибровочных блоков.

В отличие от притирки, где целью (обычно) является создание зеркального блеска, хонингование используется в основном на цилиндрах двигателя с целью создания очень специфического рисунка царапин, называемого штриховкой.Штриховка обеспечивает удержание масла и сокращает время приработки поршневых колец. В последние годы хонингование было в центре внимания многих исследований. Одним из особых усовершенствований хонингования с перекрестной штриховкой является хонингование «плато», при котором удаляются пики, оставляя впадины нетронутыми для удержания масла. Одна из причин, по которой двигателям Rotax серии 912 не требуется период обкатки, заключается в том, что их цилиндры с плазменным покрытием имеют плато-хонингование. (См. Компоненты SUMEBore и Rotax.)

Вторичное применение хонингования, особенно гибких хонинговальных инструментов, заключается в удалении заусенцев из пересекающихся просверленных отверстий, которые нельзя удалить традиционными инструментами.Примеры включают масляные камбузы и распределительные коллекторы.

Слева направо: с обильным слоем смазочно-охлаждающей жидкости в цилиндре (в данном примере трубка с внутренним диаметром 2 дюйма) гибкая шлифовальная головка вращается со скоростью 100–120 об / мин и быстро перемещается вперед и назад, примерно два хода в секунду. Это приводит к относительно небольшому углу штриховки от 20 до 30 °.Есть два типа цилиндрических хонинговальных головок: жесткие и гибкие. Жесткий хон состоит из двух или более тонких шлифовальных камней на подпружиненных рычагах. Гибкий хонинговальный или шарообразный хонинговальный аппарат похож на грубую щетку для бутылок с абразивными шариками на конце каждой щетинки.Оба типа, как правило, вставляются в ручную дрель, и шлифовальный станок быстро перемещается вперед и назад в отверстии на низких оборотах смазочно-охлаждающей жидкости.

Спонсор трансляции авиашоу:Оба типа хона можно использовать для создания штриховки. Угол и глубина рисунка зависят от того, насколько быстро вы перемещаете хон (число оборотов в минуту и скорость хода), а также от зернистости абразива. Хонингование со средней зернистостью оставляет более выраженный узор, чем хонингование с мелким или сверхмелкозернистым зерном. При удалении заусенцев цель состоит в том, чтобы удалить заусенцы и смягчить твердые кромки, поэтому угол поперечной штриховки не так важен.Но по-прежнему важно, чтобы точилка двигалась вперед и назад равномерными движениями, чтобы обеспечить стабильную отделку. Совершенно неправильно позволять хону оставаться в одном положении без поглаживающих движений.

Изображения под микроскопом до и после хонингования показывают, как следы инструмента от расточки цилиндра (слева) были заменены штриховкой на хонинговальном станке (справа). Угол штриховки в этом примере составляет около 35 °.Также следует уделять особое внимание тому, чтобы хонинговальный станок находился по центру и как можно перпендикулярно шлифованному отверстию.Большая часть хонингования выполняется ручным сверлом, поэтому невозможно точно удерживать хонингование, особенно при агрессивном поглаживании. Но обращая внимание на то, как хонда плавает в канале ствола, или, точнее, на то, как вы позволяете ему плавать в канале ствола, можно быть уверенным в хороших результатах.

Важно, чтобы при изменении направления хода хонинговал в основном находился внутри цилиндра, не позволяя более четверти абразивной длины хона выходить из отверстия на каждом конце хода.Если допустить больше, отверстие может стать заостренным или суженным.

Этот коллектор «один-в-два» является хорошим примером использования гибких шлифовальных кругов для удаления заусенцев с просверленных борозд и проходов. Входное отверстие было просверлено наполовину сверлом 7/16 дюйма (размер метчика для резьбы ¼-NTP), затем просверлено сверлом 3/8 дюйма до глубины глухого отверстия. Два выходных отверстия были сделаны с помощью сверла «R» (0,339 дюйма) для фитинга NTP 1/8 дюйма.Рекомендуется, особенно при хонинговании цилиндров двигателя, повторно проверять размеры отверстий для подтверждения результатов.В руководстве по капитальному ремонту двигателя будет очень конкретно указано, какой тип заточки и допустимые допуски. Хотя вам придется быть довольно неуклюжим, чтобы заточить и повредить совершенно хороший цилиндр, это возможно. Если у вас есть доступ к одному из них, потренируйтесь на старом цилиндре, не отвечающем техническим характеристикам, прежде чем приступить к хонингованию хорошего цилиндра.

Несколько движений гибкого хона перед нарезанием резьбы (слева) гарантируют, что все следы грубого сверления и заусенцы на пересекающихся отверстиях будут удалены. На разрезе детали (справа) видно, что при хонинговании края и углы были зачищены, и на них не осталось металлических осколков.Как портировать и отполировать головки цилиндров вашего автомобиля

Один из самых простых способов увеличить мощность от 20 до 30 лошадиных сил – это купить послепродажные отполированные головки блока цилиндров с переносом и полировкой. Движку понравится обновление, а вашему кошельку – нет. Сегодняшние головки блока цилиндров послепродажного обслуживания имеют высокую цену.

Чтобы немного снизить финансовое давление, вы можете отправить головку блока цилиндров в механический цех для перфорации и полировки, но это будет дорого. Лучший способ сэкономить как можно больше денег при тех же преимуществах производительности – это потратить свое личное время на переноску и полировку головки блока цилиндров самостоятельно.

Процесс перфорации и полировки в целом одинаков для всех головок цилиндров. Ниже мы предоставим простое руководство по правильной, безопасной и эффективной перфорации и полировке головок цилиндров. Однако имейте в виду, что все, что предлагается в этой статье, вы делаете на свой страх и риск. Очень легко отшлифовать слишком много металла, что необратимо и, скорее всего, приведет к непригодности головки блока цилиндров.

- Примечание : Если у вас мало или совсем нет опыта работы с Dremel, рекомендуется сначала попрактиковаться на запасной головке блока цилиндров.Старые запасные головки цилиндров можно купить на свалке, или в магазине можно бесплатно получить старую.

Часть 1 из 6: Подготовка к работе

Необходимые материалы

Шаг 1: Снимите головку блока цилиндров . Этот процесс будет отличаться от двигателя к двигателю, поэтому вам следует проконсультироваться со своим руководством для получения всех подробностей.

Как правило, вам необходимо снять с головки все детали, препятствующие снятию, и вам нужно будет снять гайки и болты, крепящие головку.

Шаг 2: Снимите распределительный вал, коромысла, пружины клапанов, фиксаторы, клапаны и толкатели . Вы должны обратиться к своему руководству за подробностями по их удалению, поскольку каждый автомобиль очень отличается.

- Совет : Каждый снятый компонент следует переустановить точно в то положение, в котором он был снят. При разборке заказывайте снятые компоненты таким образом, чтобы можно было легко отслеживать их исходное положение.

Шаг 3: Тщательно очистите головку блока цилиндров от масла и мусора с помощью тормозной системы .Очистите поверхность щеткой с золотистым ворсом или губкой Scotch-Brite, чтобы удалить стойкие отложения.

Шаг 4: Осмотрите головку блока цилиндров на предмет трещин . Чаще всего они появляются между соседними седлами клапана.

- Совет : Если в головке блока цилиндров обнаружена трещина, головку блока цилиндров необходимо заменить.

Шаг 5: Очистите точку подключения . Используйте подушечку Scotch-Brite или наждачную бумагу с зернистостью 80, чтобы очистить место сопряжения головки цилиндров с впускной прокладкой до голого металла.

Часть 2 из 6: Увеличение воздушного потока

Шаг 1. Совместите впускные каналы с впускными прокладками . Когда прокладка впускного коллектора прижата к головке блока цилиндров, вы можете увидеть, сколько металла можно удалить, чтобы увеличить поток воздуха.

Впускной желоб можно значительно расширить, чтобы он соответствовал окружности впускной прокладки.

Шаг 2: Покрасьте периметр впускного желоба красным или синим цветом . После высыхания краски снова прикрепите прокладку впускного коллектора к головке блока цилиндров.

Используйте болт или ленту впускного коллектора, чтобы удерживать прокладку на месте.

Шаг 3: Обведите приемный желоб . Используйте небольшую отвертку или аналогичный предмет с острым концом, чтобы разметать или обводить участки вокруг впускного желоба, где видна краска.

Шаг 4: Удалите материал внутри разметки . Используйте насадку для камня со стрелой, чтобы умеренно удалить материал внутри отметок разметки.

Надгробный наконечник со стрелой оставит шероховатую отделку, поэтому будьте предельно осторожны, чтобы не чрезмерно увеличить отверстие или по ошибке не врезаться в область, которая простирается до зоны покрытия впускной прокладки.

Увеличивайте всасывающий желоб равномерно и равномерно. Не нужно заходить слишком глубоко внутрь бегуна. Необходимо всего лишь вставить примерно от дюйма до полутора дюймов во впускной желоб.

Поддерживайте скорость Dremel на уровне примерно 10 000 об / мин, иначе биты изнашиваются быстрее. Примите во внимание заводскую частоту вращения Dremel, которую вы используете, чтобы определить, насколько быстрее или медленнее необходимо отрегулировать частоту вращения для достижения диапазона 10 000.

Например, если Dremel, который вы используете, имеет заводские обороты 11000, можно с уверенностью сказать, что вы можете запустить его на полном газу, не сжигая биты.С другой стороны, если заводская частота вращения Dremel составляет 20 000 оборотов в минуту, удерживайте дроссельную заслонку примерно на полпути до точки, при которой Dremel работает примерно на половину скорости.

- Предупреждение : Не удаляйте металл, выступающий в зону покрытия прокладки, иначе может произойти утечка.

Наконечник : Отшлифуйте все острые повороты, щели, впадины, грубое литье и неровности литья внутри впускного желоба, где это возможно.На следующем изображении показан пример создания неровностей и острых краев.

Совет . Убедитесь, что порт увеличен равномерно и равномерно. Как только первый бегунок будет увеличен, используйте проволочную подвеску, чтобы оценить процесс увеличения. Отрежьте подвеску до длины, соответствующей ширине первого выпускного желоба с отверстиями. Следовательно, вы можете использовать обрезанную подвеску в качестве измерителя, чтобы лучше понять, насколько нужно увеличить другие полозья. Каждое увеличение впускного желоба должно быть примерно равным друг другу, чтобы они могли пропускать одинаковый объем.То же правило применимо и к выхлопным направляющим.

Шаг 4: Выровняйте новую поверхность . Как только входное отверстие будет увеличено, используйте менее грубые картриджные ролики, чтобы сгладить новую площадь поверхности.

Используйте картридж с зернистостью 40 для большей части шлифования, затем используйте картридж с зернистостью 80, чтобы получить красивую гладкую поверхность.

Шаг 5. Осмотрите впускные желоба . Переместите головку блока цилиндров нижней стороной вверх и осмотрите впускные желобки изнутри через отверстия для клапанов.

Шаг 6: Удалите все очевидные неровности . Удалите с помощью картриджей любые крутые повороты, щели, впадины, грубое литье и неровности.

Используйте картридж с зернистостью 40, чтобы равномерно распределить отверстия во всасывающем желобе. Сделайте акцент на устранении любых недостатков. Затем используйте картридж с зернистостью 80, чтобы еще больше разгладить перфорированную область.

- Совет : При шлифовании будьте предельно осторожны, чтобы не зашлифовать участки, где клапан официально будет контактировать с головкой цилиндра, также известной как седло клапана, иначе это приведет к новой работе клапана.

Шаг 7: Заполните остальные приемные желоба . После завершения работы с первым приемным желобом переходите ко второму, третьему и так далее.

Часть 3 из 6: Перенос выхлопа

Без отверстий для выхлопной стороны у двигателя не будет достаточного рабочего объема, чтобы позволить увеличенному объему воздуха эффективно выходить. Чтобы переместить выхлопную сторону двигателя, шаги очень похожи.

Шаг 1. Очистите зону сопряжения .Используйте подушечку Scotch-Brite, чтобы очистить место сопряжения головки цилиндров с прокладкой выхлопной трубы до оголенного металла.

Шаг 2: Покрасьте периметр выпускного желоба красным или синим цветом . После высыхания краски снова установите прокладку выпускного коллектора на головку блока цилиндров.

Используйте болт или ленту выпускного коллектора, чтобы удерживать прокладку на месте.

Шаг 3: Отметьте участки, где видна краска, с помощью очень маленькой отвертки или аналогичного предмета с острым концом .При необходимости используйте изображения из шага 9 в качестве справочных.

Удалите любые неровности отливки или неровности литья, потому что нагар может легко накапливаться на непроверенных участках и вызывать турбулентность.

Шаг 4: Увеличьте отверстие порта до отметок . Для большей части шлифовки используйте насадку для камня Arrowhead.

- Примечание : Бита для камня со стрелой оставит шероховатую поверхность, поэтому она может выглядеть не так, как вы ожидали.

- Совет : Убедитесь, что порт увеличен равномерно и равномерно.Как только первый бегунок будет увеличен, используйте упомянутую выше технику подвеса из проволоки, чтобы оценить процесс увеличения.

Шаг 5: Пропустите расширение выпускного желоба с помощью картриджей . Это даст вам красивую гладкую поверхность.

Начните с картриджа с зернистостью 40, чтобы сделать большую часть кондиционирования. После тщательной обработки поверхности картриджем с зернистостью 40 используйте картридж с зернистостью 80, чтобы получить красивую гладкую поверхность.

Шаг 6: Продолжайте движение по оставшимся выпускным направляющим .После того, как первый впускной канал выпускного желоба будет правильно установлен, повторите эти шаги для остальных выпускных желобов.

Шаг 7. Осмотрите выпускные желоба . Переместите головку блока цилиндров нижней стороной вверх и осмотрите внутренние части выпускных каналов через отверстия для клапанов на наличие дефектов.

Шаг 8: Удалите шероховатости и дефекты . Отшлифуйте все крутые повороты, щели, впадины, грубое литье и неровности.

Используйте картридж с зернистостью 40, чтобы равномерно распределить отверстия в выпускном желобе.Акцентируйте внимание на устранении любых недостатков, затем используйте картридж с зернистостью 80, чтобы еще больше разгладить портированную область.

Предупреждение : Как указывалось ранее, будьте очень осторожны, чтобы по ошибке не зашлифовать любую из областей, где клапан официально будет соприкасаться с головкой цилиндра, также известной как седло клапана, в противном случае может произойти серьезное необратимое повреждение.

Наконечник : после использования стальной твердосплавной коронки переключитесь на менее грубый картриджный валок, чтобы еще больше сгладить поверхность там, где это необходимо.

Шаг 9: Повторите действия для остальных выпускных желобов .После того, как конец первого выпускного желоба будет правильно установлен, повторите процедуру для остальных выпускных желобов.

Часть 4 из 6: Полировка

Шаг 1: Отполируйте внутреннюю часть бегунка . Используйте заслонку из набора для перфорирования и полировки, чтобы отполировать внутреннюю часть бегунка.

При перемещении заслонки по поверхности вы должны увидеть увеличение и сияние. Необходимо только отполировать до полутора дюймов внутри впускного желоба.Равномерно отполируйте впускной желоб перед переходом к следующему буферу.

- Совет : Не забывайте поддерживать скорость Dremel около 10000 об / мин, чтобы продлить срок службы бит.

Шаг 2: Используйте перекрестный буфер средней зернистости . Повторите тот же процесс, что и выше, но используйте перекрестный буфер средней зернистости вместо заслонки.

Шаг 3: Используйте мелкозернистый поперечный буфер . Повторите тот же процесс еще раз, но для окончательной отделки используйте перекрестный буфер с мелким зерном.

Рекомендуется наносить WD-40 небольшими порциями на буфер и бегунок, чтобы добиться блестящего и мерцающего покрытия.

Шаг 4: Завершите для оставшихся бегунов . После того, как первый впускной желоб успешно отполирован, переходите ко второму впускному желобу, третьему и так далее.

Шаг 5: Отшлифуйте направляющие выхлопа . Когда все впускные желоба отполированы, приступайте к полировке выпускных желобов.

Отполируйте каждый выпускной желоб, следуя тем же инструкциям и последовательности буферизации, которые описаны в описанных выше шагах.

Шаг 6: Отшлифуйте выходы направляющих . Поместите головку блока цилиндров нижней стороной вверх, чтобы мы могли отполировать выпускные отверстия впускных и выпускных направляющих.

Шаг 7. Примените ту же буферную последовательность . Чтобы отполировать выпускные отверстия как впускных, так и выпускных направляющих, примените ту же буферную последовательность, которая использовалась ранее.

Используйте заслонку для первой стадии полировки, затем перекрестный буфер средней зернистости для второй стадии и перекрестный буфер мелкой зернистости для окончательной полировки.В некоторых случаях заслонка может не помещаться в ограниченном пространстве. В таком случае используйте перекрестный буфер средней зернистости для перфорирования участков, до которых не может добраться заслонка.

- Совет : Не забывайте распылять WD-40 небольшими порциями, используя мелкозернистый поперечный буфер, чтобы еще больше проиллюстрировать блеск.

Шаг 8: Сосредоточьтесь на нижней части головки блока цилиндров . Теперь давайте сосредоточимся на портировании и полировке нижней части головки блока цилиндров.

Цель состоит в том, чтобы устранить грубую поверхность, которая может вызвать преждевременное возгорание, и очистить отложения углерода.Установите клапаны на их исходные места, чтобы защитить седла клапанов во время перфорации.

Часть 4 из 6: Полировка деки цилиндра и камеры

Шаг 1. Используйте ролики картриджей, чтобы сгладить область стыка камеры с декой . Оберните стяжку-молнию вокруг штока клапана, чтобы закрепить клапаны на месте.

Картридж с зернистостью 80 должен подходить для этой стадии перфорации. Выполните этот шаг для каждого блока цилиндров и каждой камеры.

Шаг 2: Отшлифуйте деку цилиндра .После того, как каждая колода цилиндров будет перенесена, мы будем полировать их, используя почти все те же методы, что и раньше.

На этот раз полируйте только мелкозернистым буфером. На этом этапе вы действительно должны начать видеть мерцание головки блока цилиндров. Чтобы головка блока цилиндров действительно сияла, как алмаз, используйте мелкозернистый поперечный буфер, чтобы выделить последний блеск.

Совет : Не забывайте поддерживать скорость Dremel около 10000 об / мин, чтобы продлить срок службы коронок.

Совет : Не забывайте распылять WD-40 небольшими порциями, используя мелкозернистый поперечный буфер, чтобы еще больше проиллюстрировать блеск.

Часть 6 из 6: Полная притирка клапана

Затем мы безопасно отремонтируем ваши седла клапана. Этот процесс восстановления известен как притирка клапана.

Шаг 1: Покрасьте периметр седел клапана синим, красным или синим . Краска поможет визуализировать рисунок притирки и укажет, когда притирка завершена.

Шаг 2: Нанесите состав . Нанесите состав для притирки на основание клапана.

Шаг 3: Нанесите притирочный инструмент . Верните клапан в исходное положение и примените притирочный инструмент.

С небольшим усилием крутите притирочный инструмент между руками в быстром темпе, как будто вы греете руки или как будто пытаетесь развести огонь.

Шаг 4. Осмотрите шаблон .Через несколько секунд вытащите клапан из седла и осмотрите сделанный вами узор.

Если на клапане и седле появилось блестящее кольцо, ваша работа сделана, и вы можете переходить к следующему клапану и седлу клапана. В противном случае, скорее всего, у вас погнутый клапан, который необходимо заменить.

Шаг 5: Установите все части, которые вы удалили . Установите распределительный вал, коромысла, пружины клапанов, фиксаторы и толкатели.

Шаг 6: Установите на место головку блока цилиндров .Когда закончите, дважды проверьте время перед запуском автомобиля.

Время, потраченное на шлифовку, полировку, шлифовку и притирку, окупилось. Чтобы проверить результаты работы, отнесите головку блока цилиндров в механический цех и испытайте ее на стенде. Тест выявит любые утечки и позволит вам увидеть объем воздушного потока, проходящего через бегунки. Вы хотите, чтобы объем, проходящий через каждый приемный бегунок, был очень похожим. Если у вас есть какие-либо вопросы о процессе, обратитесь к механику за быстрым и полезным советом и обязательно замените датчик температуры головки цилиндров, если это необходимо.

| в Collection.php строка 1563 | |||||||||||

| в HandleExceptions -> handleError (8, ‘Undefined offset: 0’, ‘/ home / istanbulhairline / vendor / laravel / framework / src / Illuminate / Support / Collection.php ‘, 1563, массив (‘ key ‘=> 0)) в Collection.php строка 1563 | |||||||||||

| в Collection -> offsetGet (0) в b5319231b18c8aa907b8da682ed49ca01fee26php line 16 | |||||||||||

at include (‘/ home / istanbulhairline / storage / framework / views / b5319231b18c8aa907b8da682ed49ca01fee2670.php’) в PhpEngine.php line 42 | 40 /home/istanbulhairline/storage/framework/views/b5319231b18c8aa907b8da682ed49ca01fee2670.php ‘, массив (‘ __env ‘=> объект ( Factory ),’ app ‘=> ) объект ‘=> объект ( ViewErrorBag ),’ dil ‘=> объект ( Коллекция ),’ dils ‘=> null ,’ menu ‘=> объект ( Коллекция ),’ ceviriler ‘=> объект ( Коллекция ),’ sayfa ‘=> null ,’ hizmetler ‘=> объект ( Коллекция ),’ rehber ‘=> объект ( Коллекция ), ‘hizmet’ => объект ( Коллекция ), ‘kvkk’ => объект t ( Sayfa ), ‘sacekimi’ => объект ( Sayfa ), ‘iletisim’ => объект ( IletisimAyarlari ), ‘hakkimizda’ => объект Sayfa (905) ‘sosyal’ => объект ( Sosyal ), ‘blog’ => объект ( LengthAwarePaginator ))) в CompilerEngine.php строка 59 | | ||||||||||

| в CompilerEngine -> get (‘/ home / istanbulhairline / resources / views / tema / alt.blade.php’, array (‘__env’ => object ( Factory ), ‘app’ => объект ( Приложение ), ‘errors’ => объект ( ViewErrorBag ), ‘dil’ => объект ( Коллекция ), ‘dils’ => null , ‘menu’ => объект ( Collection ), ‘ceviriler’ => object ( Collection ), ‘sayfa’ => null , ‘hizmetler’ => объект ( Коллекция ), ‘rehber’ => объект ( Коллекция ), ‘hizmet’ => объект ( Коллекция ), ‘kvkk’ => объект ( Sayfa ), ‘sacekimi’ => объект ( Sayfa ), ‘iletisim’ => object ( IletisimAyarlari ), ‘hakkimizda’ => объект ( Sayfa ), ‘ sosyal ‘=> объект ( Sosyal ),’ blog ‘=> объект ( LengthAwarePaginator ))) в представлении .php line 137 | |||||||||||

| at View -> getContents () в View.php line 120 | |||||||||||

| at View -> renderContents () в View.php line 85 | 40 | 40 at View -> render () в Response.php line 38 | |||||||||

| at Response -> setContent ( object ( View )) в Response.php line 206 | |||||||||||

| на Router -> prepareResponse ( object ( Request ), object ( View )) в Router.php line 572 | |||||||||||

| на конвейере -> Освещение \ Маршрутизация \ {закрытие} ( объект ( Запрос )) в SubstituteBindings.php строка 41 | |||||||||||

| на SubstituteBindings -> handle ( объект ( запрос ), объект ( Closure )) в Pipeline.php line 148 | |||||||||||

| at Pipeline -> Illuminate \ Routing \ {closure} ( object ( Запрос )) в VerifyCsrfToken.php line 65 | |||||||||||

| at VerifyCsrfToken -> handle ( object ( Request ), object ( Closure )) в Pipeline.php line 148 | |||||||||||

| -> Illuminate \ Pipeline \ {closure} ( object ( Request )) в Pipeline.php line 53 | |||||||||||

| at Pipeline -> Illuminate \ Routing \ {closure} ( object ( Запрос )) в ShareErrorsFromSession.php строка 49 | |||||||||||

| на ShareErrorsFromSession -> handle ( объект ( запрос ), объект ( Closure )) в Pipeline.php line 148 | 40 | ||||||||||

| 40 -> Illuminate \ Pipeline \ {closure} ( object ( Request )) в Pipeline.php line 53 | |||||||||||

| at Pipeline -> Illuminate \ Routing \ {closure} ( object ( Запрос )) в StartSession.php line 64 | |||||||||||

| at StartSession -> handle ( object ( Request ), object ( Closure ) Pipeline.php line 148 | |||||||||||

| -> Illuminate \ Pipeline \ {closure} ( object ( Request )) в Pipeline.php line 53 | |||||||||||

| at Pipeline -> Illuminate \ Routing \ {closure} ( object ( Запрос )) в AddQueuedCookiesToResponse.php line 37 | |||||||||||

| at AddQueuedCookiesToResponse -> handle ( object ( Request ), object ( Closure )) в Pipeline.php | |||||||||||

| at Pipeline -> Illuminate \ Routing \ {closure} ( object ( Запрос )) в EncryptCookies.php line 59 | |||||||||||

| at EncryptCookies -> handle ( object ( Request ), object ( Closure )) в Pipeline.php pipe 148 | |||||||||||

| at Pipeline -> Illuminate \ Routing \ {closure} ( object ( Запрос )) в конвейере .php строка 102 | |||||||||||

| на Pipeline -> then ( object ( Closure )) в Router.php line 574 | |||||||||||

| at Router -> runRouteWithin Route ), объект ( Request )) в Router.php line 533 | |||||||||||

| at Router -> dispatchToRoute ( object ( Request )) в Router.php | |||||||||||

| на маршрутизаторе -> отправка ( объект ( запрос )) в ядре .php строка 176 | |||||||||||

| на Ядро -> Illuminate \ Foundation \ Http \ {closure} ( object ( Request )) в Pipeline.php line 30 | |||||||||||

| at – Pipeline 904-2 > Освещение \ Routing \ {closure} ( объект ( Запрос )) в TransformsRequest.php строка 30 | |||||||||||

| в TransformsRequest -> handle ( объект 56 (4 объект 9044), ( Закрытие )) в трубопроводе .php line 148 | |||||||||||

| at Pipeline -> Illuminate \ Pipeline \ {closure} ( object ( Request )) в Pipeline.php line 53 | |||||||||||

| at Pipeline \ Routing \ {closure} ( объект ( Запрос )) в TransformsRequest.php строка 30 | |||||||||||