Привод гидропреселектора 2М55.50.46.000. Гарантия. | Запчасти, комплектующие и узлы к станкам

Привод гидропреселектора радиально-сверлильного станка 2М55.50.46.000

Также вы можете заказать сам Гидропреселектор в сборе на нашем сайте.

Ниже будет описан принцип действия гидропреселектора и его привода.

Сверлильная головка снабжена электрогидравлическим механизмом преселективного управления коробкой скоростей и подачи. Под преселективным управлением понимают такое, при котором необходимый режим обработки устанавливают на рукоятках управления предварительно во время работы станка на другом режиме. Такое управление сокращает вспомогательное время, связанное с управлением станком.

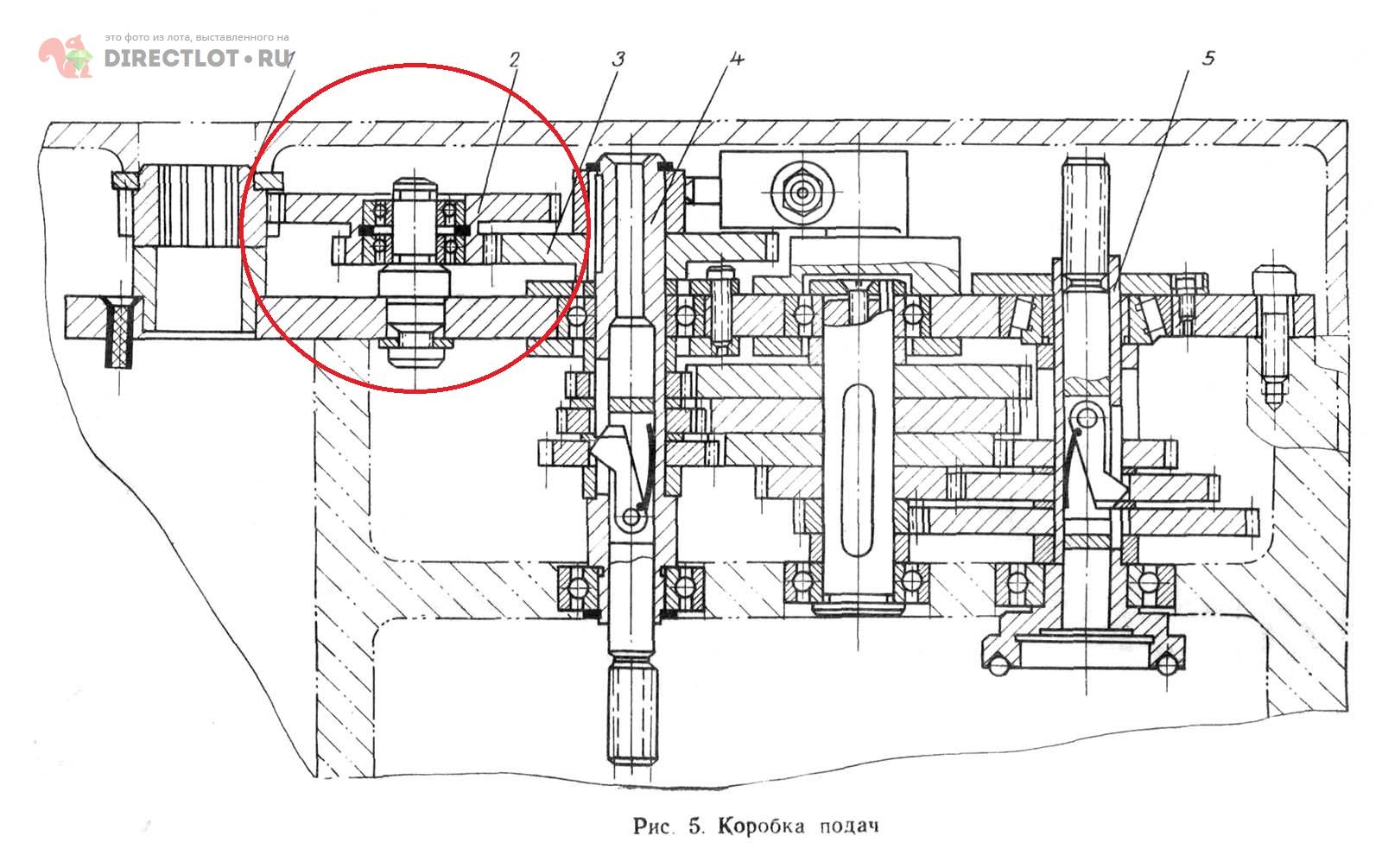

На рис. 47 показана конструкция гидропреселектора, а на рис. 48 — конструкция его привода.

Переключение зубчатых колес осуществляют исполнительным органом — гидропреселектором, расположенным в верхнем картере сверлильной головки и являющимся (рис. 47) автономным агрегатом. Корпус 1 гидропреселектора представляет собой чугунную отливку, в центральную расточку которой запрессована гильза 2. На поверхности этой гильзы профрезерованы каналы и выполнены отверстия для пропуска масла в заданном направлении. Эти каналы совпадают с соответствующими фрезеровками верхней крышки 3 и основания 4, которые прикреплены к корпусу 1 винтами.

47) автономным агрегатом. Корпус 1 гидропреселектора представляет собой чугунную отливку, в центральную расточку которой запрессована гильза 2. На поверхности этой гильзы профрезерованы каналы и выполнены отверстия для пропуска масла в заданном направлении. Эти каналы совпадают с соответствующими фрезеровками верхней крышки 3 и основания 4, которые прикреплены к корпусу 1 винтами.

Вокруг центральной расточки в корпусе 1 выполнены отверстия, являющиеся гидравлическими цилиндрами. На поршни 5 надеты и заштифтованы чугунные вилки 6 переключения, щечки которых заходят в пазы соответствующих зубчатых колес коробки скоростей и подач. В зависимости от направления потоков масла поршни 5 занимают верхнее или нижнее положение. Два тройных блока зубчатых колес станка кроме крайних должны иметь среднее фиксированное положение. Для получения среднего положения служат дополнительные поршни 7, диаметр которых больше диаметра поршней 5. Благодаря этому при подаче давления одновременно в полость поршня 7 и в противоположную полость поршня 5 ход блока определяется величиной перемещения поршня 7, которая равна половине хода тройного блока зубчатых колес.

Поршни 8 находятся под действием пружин 9, которые стремятся прижать их к втулкам 10. Штоки поршней 8 при этом заставляют перемещаться вилку зубчатых колес 30-30, сидящих на шпинделе станка, и тем самым отключать шпиндель от коробки скоростей, При наличии давления масла в системе оно поступает в цилиндры и, преодолевая сопротивление пружин 9, отводит поршни 8 в крайние положения. Для создания возможности предварительного выбора (преселекции) скорости и величины Подачи давление масла в гидропреселекторе во время работы станка отсутствует, и она включается кратковременно лишь для производства переключений зубчатых колес. Для удержания блоков зубчатых колес в выбранном положении на* поршнях 5 имеются фиксаторные канавки, куда заходят шарики 11 фиксатора 12, подпираемые пружинами 13. Эти пружины рассчитаны на небольшие: усилия с тем, чтобы не препятствовать движению поршней при перемещении зубчатых блоков. Во время работы станка, кроме массы блоков зубчатых колес, поршней 5 и вилок, на фиксаторы действуют динамические нагрузки, вызываемые вибрациями и другими причинами, усилие пружины 3 может оказаться недостаточным для удержания блоков зубчатых колес в выбранном положении.

В центральном отверстии гидропреселектора расположены два поворотных крана — избиратель 14 частот вращения шпинделя и избиратель 15 величины подач. Их форма обеспечивает поступление масла через отверстия и каналы гильзы 2, крышки 3 и основания 4 в цилиндре переключения.

Для установки необходимой частоты вращения шпинделя и величины подач необходимо избиратели 14 и 15 повернуть в заданную позицию. Этот поворот осуществляют электродвигателями 1 (рис. 48) с встроенным редуктором, с помощью муфт 2, сидящих на выходных валах редукторов, валиков 3 и зубчатых колес 4—7, имеющих по 46 зубьев. Выбор частоты вращения шпинделя осуществляют маховичками, каждый из которых может занимать фиксированные положения по числу ступеней скорости шпинделя и величины подач.

3 Выбор типа привода

Диапазон

регулирования частоты вращения шпинделя

сверлильных станков достигает (80—100):1. При этом желательно иметь по возможности

плавное ее изменение с тем, чтобы во

всех случаях обеспечить наиболее

выгодную скорость резания.

При этом желательно иметь по возможности

плавное ее изменение с тем, чтобы во

всех случаях обеспечить наиболее

выгодную скорость резания.

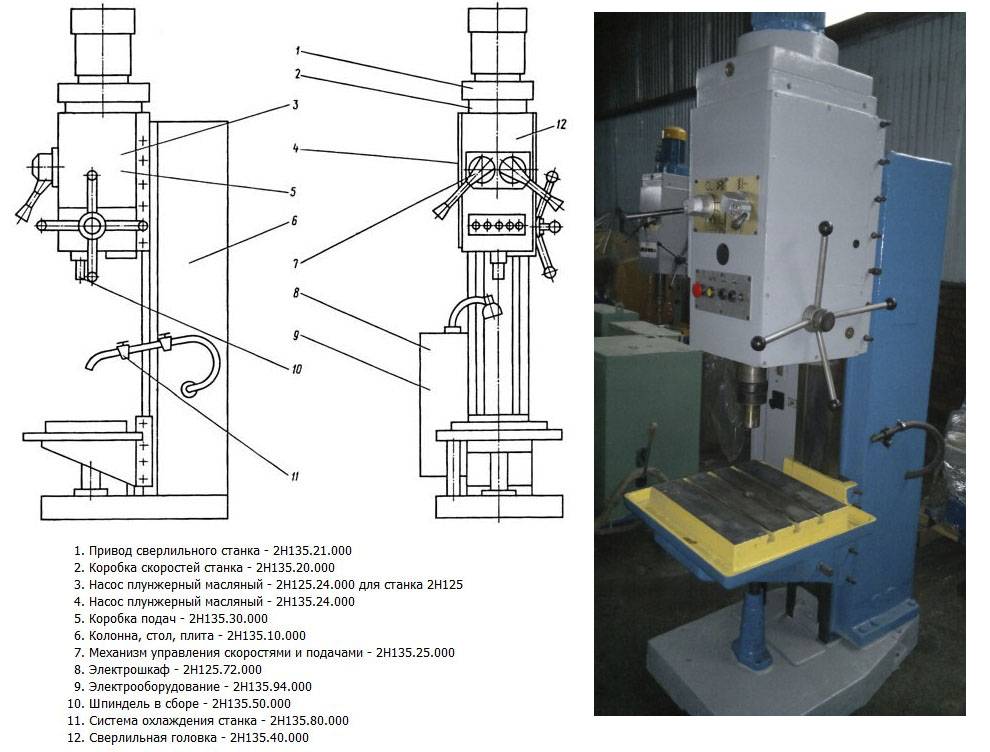

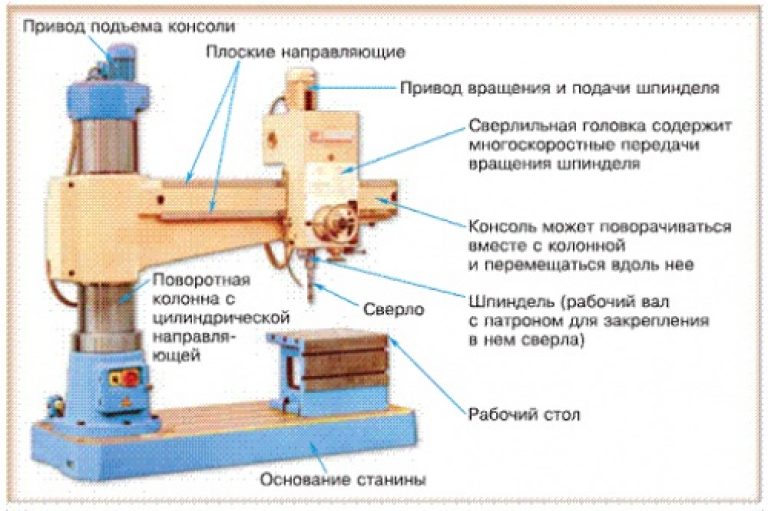

Для станков сверлильной группы, в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. На рисунке 3.1 представлен сверлильный станок модели 2К53-1 .

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания. Привод подачи небольших и средних сверлильных станков чаще всего осуществляется от главного двигателя. Для регулирования скорости подачи применяются многоступенчатые коробки подач.

Для

вспомогательных приводов сверлильных

станков применяются отдельные

короткозамкнутые асинхронные двигатели.

В главных приводах сверлильных станков широкого назначения, малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя. Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода. Регулирование частоты вращения шпинделя станка в таком приводе осуществляется путем переключений шестерен коробки скоростей. В сверлильных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Рисунок 3.1 – Сверлильный станок модели 2К53-1

Для

главного привода некоторых станков

применяются многоскоростные асинхронные

двигатели. Использование такого привода

целесообразно, если оно приводит к

упрощению коробки скоростей или когда

требуется переключение скорости шпинделя

на ходу.

Так как плавного регулирования скорости не требуется, то для главного электропривода сверлильного станка применяем, асинхронные электродвигатель с короткозамкнутым ротором.

Процесс обработки деталей на сверлильных станках происходит при определенных значениях величин, характеризующих режим резания. К ним относятся: глубина резания t, подача S, скорость резания v, т.е. линейная скорость, с которой перемещается снимаемый слой металла (стружка) относительно резца.

Назначаемая скорость резания зависит от свойств обрабатываемого материала, материала резца, вида обработки, условий охлаждения резца и детали.

Предварительный

выбор мощности двигателя, как правило,

производится по статической

среднеквадратичной мощности. При этом

расчёт мощности двигателя складывается

из определения его параметров на каждом

из трёх участков обработки заданной

заготовки (определение скорости, усилия

резания и момента на шпиндель станка).

Метод расчёта

Определяем скорость резания Vz, м/мин, по формуле:

(4.1.)

где Т –стойкость сверла, мин;

S – подача, мм/об;

Cv,m, g, у – коэффициент и показатели степени, зависящие от обрабатываемого материала, материала сверла и величины подачи; при S>0,2: Cv=9,8;g=0,4;m=0,2;y=0,5;

KV – поправочный коэффициент на скорость резания, учитывающий обрабатываемый материал и глубину сверления; KV1 = 0,6; Кv2=0,85; Кv

Для Vz2 и Vz3 расчеты аналогичны.

2) Определяем расчетную частоту вращения шпинделя nшп, м/мин, по формуле

(4.2. )

)

где du – диаметр изделия до обработки, мм;

Vz – скорость резания.

Пример – Расчет выполнен для заготовки с техническими данными, представленными в таблице 5.1.

Для nшт2 и nшт3 расчет аналогичен.

3) Определяем крутящий момент на шпинделе Мкр, Нм, по формуле

Мкр=9,81СмDgSy , (4.3)

где Cм, g, y- коэффициент и показатели степени, зависящие от материала обрабатываемого инструмента и сверла; при обработке конструкционной стали сверлом или быстрорежущей стали C м=0,0345; g=2,0; y=0,8

Мкр1=9,81СмDgSy = 9,81∙0,0345∙ ∙0,380,8=22,47

Для Мкр2 и Мкр3 расчет аналогичен.

4) Определяем мощность резания Рz, кВт, по формуле

(4. 4)

4)

Pz1 =

Для Pz2 и Pz3 расчет аналогичен.

5) Определяем расчетную статическую мощность Рст, кВт, по формуле

(4.5)

где ŋ расч – расчётный КПД станка, о.е.

Рст1= =1,07

Для Рст2 иРст3 расчет аналогичен.

6) Определяем расчетное машинное время обработки tм, мин

(4.6)

где L – глубина обрабатываемого отверстия, мм;

tm1 = =0,96

Для tм2 и tм3 расчет аналогичен.

7) Определяем мощность холостого хода Рxx, кВт, по формуле

(4.7)

где Рzmin– минимальная мощность Рz из трех участков обработки, кВт

= 0,6 0,755 = 0,45

8) Определяем время холостого хода txx, мин, по формуле

(4. 8)

8)

где – суммарное машинное время сверления, мин.

txx=0,4·1,73=0,692

9) Определяем эквивалентную мощность Рэкв , кВт

, (4.9)

где Рст – статическая мощность, кВт;

txx – время холостого хода, мин;

Рxx – мощность холостого хода, кВт;

tм – время обработки tм, мин.

Рэкв= = 4,88

10) Определяем расчётную мощность электродвигателя Ррасч, кВт, по формуле

(4.10)

где Рэкв – среднеквадратичное значение мощности, кВт.

11) Определяем расчётную частоту вращения электродвигателя nрасч, об/мин, по формуле

(4. 11)

11)

где i – передаточное число, о. е.;

nшп max– максимальное значение частоты вращения шпинделя для трех режимов шлифования, об/мин.

=2,8·374,88 = 1049,66

Расчет для двух других участков обработки аналогичен.

Данные расчетов сведены в таблицу 4.2.

Таблица 4.2 – Расчет мощности электродвигателя

Режим обработки | Vz, м/мин | nшп, об/мин | Мкр, H∙м | Pz, кВт | Рст, кВт | tм, мин | Рхх кВт | txx, мин | Рэкв, кВт | Ррасч кВт | nрасч, об/мин |

N1 | 12,35 | 327,76 | 22,47 | 0,755 | 1,07 | 0,96 | 0,45 | 0,692 | 1,79 | 2,14 | 1049,6 |

N2 | 15,12 | 321,01 | 40,86 | 1,34 | 1,91 | 0,5 | |||||

N3 | 20,6 | 374,88 | 57,52 | 2,21 | 3,15 | 0,27 |

Выбор

и проверка двигателя главного привода

состоит в определении типа двигателя

и его номинальных данных мощности,

частоты вращения и перегрузочных

характеристик.

Для выбранного двигателя выполняются проверочные расчеты:

1) на перегрузочную способность – убедиться, что наибольший нагрузочный момент не нарушит работы двигателя;

2) по нагреву – в повторно-кратковременных режимах работы двигатель может нагружаться больше, чем в длительном режиме.

Выбор электродвигателя. Электродвигатель выбираем по справочной литературе [4] из условий

Uном.дв ≥ Uсети 380 = 380

nс дв ≥ nрасч 1500 > 1395

Рном.дв ≥ Ррасч 3,5 > 3,2

Параметры выбранного электродвигателя приведены в таблице 4.3.

Таблица 4.3 – Паспортные параметры электродвигателя

Тип | Р кВт | y % | Частота ,об/мин | КПД,% | cosφ | |||||||||||

син | ном | |||||||||||||||

4АС100S4Y3 | 3,2 | 7 | 1500 | 1395 | 76,5 | 0,82 | 6 | 2 | 1,6 | 2,2 | ||||||

Фрезерно-сверлильный станок с зубчатым приводом OT7045FG – 87-115-145

Добавление в корзину… Товар добавлен

Фрезерно-сверлильный станок с зубчатым приводом OT7045FG

Настольный фрезерно-сверлильный станок обладает удивительной мощностью и точностью для различных применений

Эта сверхмощная настольная модель предназначена для производственных цехов, предприятий по изготовлению пресс-форм и штампов или отделов технического обслуживания, которым требуется большой производительный станок общего назначения для фрезерования/сверления, гравировки, растачивания, нарезания резьбы и наклона. Конструкция с зубчатым приводом и мощный двигатель мощностью 1 л.с. позволяют легко работать быстро и точно на нужной скорости. Конус шпинделя R8 позволяет легко найти подходящий инструмент для любой работы. Квадратная колонна добавляет дополнительную жесткость и прочность.

Конструкция с зубчатым приводом и мощный двигатель мощностью 1 л.с. позволяют легко работать быстро и точно на нужной скорости. Конус шпинделя R8 позволяет легко найти подходящий инструмент для любой работы. Квадратная колонна добавляет дополнительную жесткость и прочность.

Характеристики:

- Конус шпинделя R8.

- Предварительно смонтирован для рабочего освещения.

- Квадратная колонна.

Характеристики:

| Артикул № | 87-115-145 |

| Единица измерения | каждая |

| Необходимо купить | 1 |

| Страна происхождения | Импорт |

| Ограничения на доставку | Только грузовой автомобиль |

| Торговая марка | ОТМТ |

| Описание | OTMT Фрезерно-сверлильный станок с зубчатой передачей — OT7045FG |

| Размеры | 33″Д x 42″Ш x 40″В |

| Модель № | ОТ7045ФГ |

| Расстояние от торца шпинделя до стола | 26,77 дюйма (680 мм) |

| Мощность торцевого фрезерования | 1,10 дюйма (28 мм) |

| Мощность торцевого фрезерования | 3,15 дюйма (80 мм) |

| Мощность | 1 л. с. с. |

| Тип машины | Фреза/дрель |

| Минимальное расстояние от оси шпинделя до верхней колонны | 10,24 дюйма (260 мм) |

| Силовой двигатель | 1 л.с. |

| Диапазон скоростей | 80 ~ 1250 об/мин |

| Конус шпинделя | Р8 |

| Ход шпинделя | 5,11 дюйма (130 мм) |

| Подставка | 25,19″Д x 16,54″Ш x 27,56″В |

| Шаг шпинделя | 6 |

| Перемещение стола вперед и назад | 6,89 дюйма (175 мм) |

| Перемещение стола вправо и влево | 20 дюймов (500 мм) |

| Вес | 790 фунтов. |

Щелкните для просмотра руководства пользователя

Фрезерно-сверлильный станок с зубчатым приводом OT7045FG – 87-115-145

Фрезерно-сверлильный станок с зубчатым приводом OT7045FG – 87-115-145

Что такое сверлильный станок с ременным приводом и как его приобрести? | by Trademaster Tools

Trademaster Tools

·Follow

2 мин чтения·

14 мая 2018 г.металлообрабатывающая или обрабатывающая промышленность. Эти инструменты используются для подготовки отверстий заданного диаметра и обработки поверхности на поверхностях. Сверло и мощность меняются в зависимости от характера операций и поверхности, на которой должно быть просверлено отверстие.

Сверлильный станок может просверливать отверстия на заданную глубину. Эти машины работают со шкивами и ремнями. Двигатель приводит в движение шкив и ремни для вращения пиноли и патрона. Патрон держит биту. Когда рычаг опущен, бита упадет на дерево.

Здесь мы предлагаем важное руководство, которое поможет вам выбрать лучший сверлильный станок с ременным приводом для вашей мастерской.

1) Максимальный и минимальный диаметры отверстий: Учитывайте минимальный и максимальный размеры отверстий, которые необходимо просверлить, это определит базовый размер требуемой машины.

2) Максимальная и минимальная скорости сверления: Принимая во внимание просверливаемый материал и размер отверстия, проверьте доступную требуемую скорость.

3) Размер детали: проверьте зазор шпинделя, чтобы убедиться, что глубина канавки достаточна, а пинольный стол достаточен.

4) Вес компонента: Убедитесь, что вес компонента легко переносится на столе машины. Если вы используете очень тяжелый компонент, рассмотрите возможность использования основания машины.

5) Точность: Для качественной дрели всегда выбирайте качественную дрель известных брендов.

6) Повседневное или производственное использование: Для нерегулярного бурения достаточно более дешевой машины. С другой стороны, если вам требуется сверлильный станок для крупносерийного производства, необходимо приобрести модель с подачей большой мощности.

С другой стороны, если вам требуется сверлильный станок для крупносерийного производства, необходимо приобрести модель с подачей большой мощности.

7) Промежуточный размер стола: если рабочий размер сильно различается, желательно иметь регулировку по высоте с помощью зубчатой рейки; на более крупных машинах это необходимо из-за веса стола.

8) Вращение шпинделя: Обычно сверлильные станки настроены на вращение для правого сверления, если по какой-либо причине требуется левое вращение, проверьте переключатель реверса.

9) Однофазный или трехфазный двигатель: Всегда указывайте трехфазную модель, если доступен подходящий источник питания. Однофазный двигатель может создавать больше вибраций и шума; в то время как трехфазный сверлильный станок более надежен и плавен в работе.

10) Величина изменения скорости: Если размер отверстия и скорость различаются, полезно иметь редукторную головку или сверлильный станок с регулируемым ременным приводом для больших отверстий.