Определение производительности станка – Энциклопедия по машиностроению XXL

Очень часто автоматы и полуавтоматы поставляются налаженными на изготовление определенного изделия и испытание их может быть произведено при заданной производительности. Такое испытание дает возможность выявить, как работают станки и какую точность и чистоту поверхности имеют изделия, обработанные на них. Автоматы или полуавтоматы испытываются в течение нескольких часов, а иногда и нескольких смен для определения производительности станка за продолжительный промежуток времени. [c.468]В расчетной карте сосредоточены результаты вычислений и расчетов, выполненных на основе принятого плана обработки. Основное назначение расчетной карты — определение производительности станка. Кроме того, при составлении расчетной карты обычно получают данные, необходимые для проектирования или выбора готовых кулачков, а также данные по кинематической настройке станка.

Определение производительности станков. Машинное время изготовления одного изделия [c.308]

Определение производительности станка [c.325]

Как видно из табл. 21, материал пластины твердого сплава не оказывает существенного влияния на время доводки режущих элементов резца. Поэтому оказывается возможным при определении производительности станка пользоваться средними значениями времени доводки элементов резца, приведенными в табл. 22. [c.159]

После определения производительности станка заполняют программную> перфокарту по данным расчетного листа настройки (фиг. 385). [c.398]

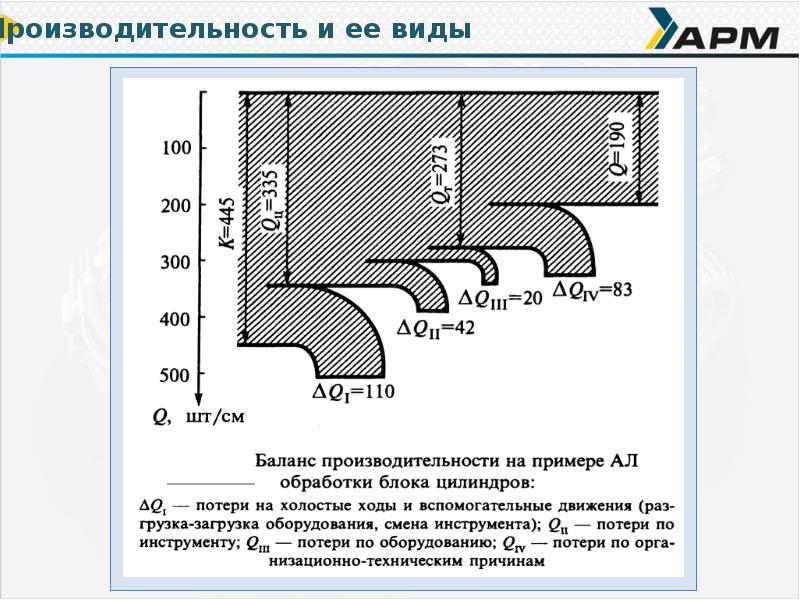

Графоаналитический метод может применяться для оценки уровня надежности и производительности станков и АЛ и других технологических машин при приемо-сдаточных испытаниях.

Приемочные испытания металлорежущих станков в соответствии с общими техническими требованиями на их изготовление и приемку производят на холостом ходу для проверки работы механизмов и под нагрузкой для определения производительности, точности и чистоты обработки. В процессе испытания проверяют все включения, переключения и передачу органов управления для определения правильности их действия, взаимной блокировки, надежности фиксации и отсутствия самопроизвольных смещений, отсутствия заедания, провертывания и пр.

Требования повышенной точности определения статической неуравновешенности ротора при высокой производительности станка в производственных условиях успешно удовлетворяются только при балансировке в динамическом режиме, т. е. при вращении балансируемого ротора. В станке применена колеблющаяся система без жестких связей оси балансируемого ротора с окружающей средой, которая обладает важным для производственных условий свойством — защитой от влияния на качество измерения неуравновешенности колебаний производственного помещения, особенно с частотами, близкими к рабочей частоте балансировки. Заметим, что устранить влияние последних помех с помощью электрических фильтров невозможно. 558 [c.558]

Производительность станка сравнительно высокая и составляет 50 отбалансированных вентиляторов в час. Время, затраченное на определение и устранение начальной неуравновешенности в 100 гмм, для вентилятора весом 200 г составляет 10 сек. Достигнутое при этом снижение начальной неуравновешенности до 2—3 гмм по сравнению с допустимой 10—20 гмм удовлетворит все возрастающим требованиям к точности балансировки.

[c.111]

Время, затраченное на определение и устранение начальной неуравновешенности в 100 гмм, для вентилятора весом 200 г составляет 10 сек. Достигнутое при этом снижение начальной неуравновешенности до 2—3 гмм по сравнению с допустимой 10—20 гмм удовлетворит все возрастающим требованиям к точности балансировки.

[c.111]

Комплексно-автоматизированное производство — способ выполнения производственного процесса, при котором все основные и вспомогательные операции, в том числе управление и регулирование осуществляются машинами, механизмами так, что заданная производительность и качество продукции достигаются без участия человека. Человек лишь наблюдает за работой специальных устройств или систем управления. Автоматическая (механизированная) поточная линия — ряд машин (автоматов, полуавтоматов), расположенных по технологическому циклу и соединенных транспортными устройствами. Следует отметить, что термины “автоматическая сварка” и соответственно “сварочный автомат” несколько условны и не отражают того, что сварочный автомат работает без участия человека, как это понимается в машиностроении.

Если в нашем распоряжении имеется станок с меньшей мощностью, то, чтобы добиться наибольшей производительности, необходимо изменить режим резания. В этом случае, задаваясь определенными позициями станка, т. е. значениями крутящего момента М и чисел оборотов шпинделя п, находят наиболее выгодную комбинацию скорости резания и подачи, обеспечивающую наименьшее время обработки и в то же время удовлетворяющую техническим требованиям, хотя при этом одновременно не будут полностью использованы станок и инструмент. [c.205]

Действительные углы, которым соответствуют наибольшая стойкость инструмента и высокая производительность станка,имеют различное значение для различных инструментов и условий работы. Вопросы, связанные с определением наилучшей (рациональной) геометрии инструмента, рассматриваются в V главе.

Многочисленные примеры из практики показывают, что при-правильно определенном переднем угле резко повышаются режу-иие свойства инструмента. Правильно установленный передний-угол мо>кет дать повышение производительности станков на 20— 30%. Бот почему этому элементу режущей части инструмента не- [c.94]

Стойкость, которую должен иметь инструмент, определяется из условий наибольшей производительности станка или технологических соображений. Поэтому при определении ее нет необходимости знать, при каких режимах резания будет работать инструмент. [c.153]

Испытание станков в работе и определение их производительности является наиболее важной проверкой, так как позволяет судить о качестве работы и производительности станков в эксплуатации. [c.468]

При испытании машины создаются условия, близкие к условиям эксплуатации. Например, приемочные испытания металлорежущих станков производят на холостом ходу для проверки работы механизмов и под нагрузкой для определения производительности, точности и чистоты обработки.

Под производительностью станка следует понимать количество деталей, обрабатываемых в единицу времени. Для универсальных станков необходимо разработать чертежи эталонных деталей, имеющих определенную форму и размеры, применительно к которым и определять штучную производительность.

Для фактической производительности станка в процессе эксплуатации существенное значение имеет правильный выбор основной технической характеристики скорости главного рабочего движения и подачи, мощности приводов главного рабочего движения и подачи. Для специальных станков основная техническая характеристика определяется на основе конкретных технологических процессов сложнее обстоит дело с определением основной технической характеристики универсальных и специализированных станков.

[c.124]

Для специальных станков основная техническая характеристика определяется на основе конкретных технологических процессов сложнее обстоит дело с определением основной технической характеристики универсальных и специализированных станков.

[c.124]

Следовательно, для каждого конкретного случая можно установить соответствующий режим работы, обеспечивающий высокую производительность станка. Для определения этого режима надо знать не только технологические особенности обработки изделия на данном станке, но и конкретные условия работы, наличие наладчика, готового режущего инструмента и т. д., т. е. все то, что требуется для определения потерь. [c.169]

Определение дефектов станка. Общее состояние станка и степень исправности его отдельных механизмов влияют на его эксплуатацию. Поэтому необходимо уметь определять дефекты станка, своевременно их устранять и тем самым способствовать достижению наиболее высокой производительности.

[c. 165]

165]

Назначение режимов обработки на дереворежущих станках в конкретных производственных условиях в настоящее время заключается в определении расчетным путем зоны технологически возможных режимов резания и выбором в этой зоне параметров режима, соответствующих наиболее высокой производительности станка. Такие режимы принято называть технологическими. Точное соблюдение технологических режимов, несмотря на их недостаточную экономическую обоснованность, дает ощутимый технико-экономический эффект, гарантирует получение продукции требуемого качества.

При периодической подналадке наладчик через определенные промежутки времени, зависящие от стойкости наиболее загруженного инструмента каждого станка, заменяет все или почти все инструменты этого станка эта принудительная замена инструментов дает возможность избавиться от частых подналадок, снижающих производительность станка и затрудняющих работу наладчика. [c.56]

При применении устройств и приспособлений второй группы на одношпиндельных станках важно для расчета кулачков и определения производительности установить точно, какие из движений, выполняемых деталями механизма приспособлений, необходимо ввести в состав цикла движений обработки. [c.61]

[c.61]

Расчетная карта предназначена для записи всех результатов расчетов, выполненных в соответствии с намеченным планом обработки. По расчетной карте выбирают кулачки, настраивают станок на необходимый режим обработки и определенную производительность. [c.196]

Результаты сравнительных исследований 12-дюймовых и 9-дюймовых головок. Эффективным средством для повышения стойкости режущего инструмента, увеличения производительности станка и сокращения производственных потерь, связанных с заточкой головок и подналадкой станков при черновом нарезании зубьев колеса и шестерни, является увеличение номинального диаметра резцовой головки на следующий размер по сравнению с диаметром головки, применяемой при чистовом зубонарезании. Подобная замена возможна при соблюдении определенной величины степени сужения зуба. При замене меньшего номинального диаметра головки большим необходимо изменить [c.88]

Результаты сравнительных исследований 12-дюймовых и 9-дюймовых головок. Эффективным средством для повышения стойкости режущего инструмента и производительности станка прн черновом нарезании зубьев шестерни является увеличение диаметра резцовой головки па одну ступень. Подобная замена возможна при соблюдении определенной величины степени сужения зуба. При замене диаметра резцовой головки необходимо изменить углы эксцентрика и люльки, а у головки определить развод резцов.

[c.109]

Эффективным средством для повышения стойкости режущего инструмента и производительности станка прн черновом нарезании зубьев шестерни является увеличение диаметра резцовой головки па одну ступень. Подобная замена возможна при соблюдении определенной величины степени сужения зуба. При замене диаметра резцовой головки необходимо изменить углы эксцентрика и люльки, а у головки определить развод резцов.

[c.109]

Определение рациональных режимов резания способствует достижению высокой производительности станков, требуемого качества изготовления зубчатых колес, снижению себестоимости обработки и сокращению расхода режущего инструмента. [c.224]

После определения производительности обработки (в мм /мин) и удельного расхода алмазов (в мг/г) рассчитывают расход алмазов при заточке и доводке режущего инструмента на 1 мин работы станка. С учетом коэффициентов загрузки оборудования и использования его по машинному времени определяют потребность в алмазах на станок. [c.150]

[c.150]

Для определения производительности станка йеобходимо единицу разделить на время, затрачиваемое на обработку одной детали. [c.142]

При вращении ротора под влиянием его неуравновешенности ось 2 и плита 2 совершают пространственное движение, которое воспринимается датчиками 4 м 5. Датчики преобразуют вынужденные механические колебания плиты в ЭДС, направляемые в электронное счетно-решающее устройство (на рис. 6.17 не показано), которое является составной частью балансировочного станка. Электросхема этого устройства смонтирована таким образом, что измеритель дисбаланса Di настр аивается на исключение в своих показаниях влияния дисбаланса >2 и дает, таким образом, сведения только о дисбалансе ) . Точно так же благодаря специальной настройке измеритель дисбаланса Dq дает сведения только об этом дисбалансе. Следовательно, оба искомых дисбаланса одновременно определяются электронным устройством, чем обеспечивается высокая производительность станка. После определения D и Da оператор балансирует ротор в плоскостях коррекции, обычно способом удаления материала (см. 6.4).

[c.222]

После определения D и Da оператор балансирует ротор в плоскостях коррекции, обычно способом удаления материала (см. 6.4).

[c.222]

Анализ динамики составляющих полезного эффекта, т. е. прироста всего комплекса эксплуатационных параметров отдельных групп новых машин, свидетельствует о том, что удельный вес ма-териализированного эффекта в результате роста качественных эксплуатационных параметров машин превышает, как правило, долю эксплуатационного эффекта, получаемого вследствие повышения таких количественных параметров, как мощность и производительность машин. Так, по группе нового станочного оборудования, освоенного в последние годы, рост верхнего предела цены за счет количественных параметров (производительности оборудования) в сравнении с ценою базисных (старых) станков составил в среднем около 30%, качественных и социальных — около 60%, за счет экономии на сопутствующих капитальных вложениях — около 10%. По отдельным, станкам эти цифры в значительно большей мере изменяются в пользу качественных характеристик. В частности, новый горизонтально-фрезерный станок мод. 6Р82Г Горьковского завода фрезерных станков превосходит старый станок 6М82Г по производительности всего на 5%. За счет этого фактора совокупный полезный эффект нового станка увеличился на 120 р., т. е. на 10%, остальная же часть совокупного полезного эффекта обеспечивается значительным ростом его качественных эксплуатационных параметров — 72% (включая экономию по заработной плате обслуживающих станков рабочих за счет роста производительности станка) и повышением долговечности этого станка — 18%. В результате верхний предел цены нового станка определен в размере 3410 р., а полезный эффект — 1080 р.

[c.84]

В частности, новый горизонтально-фрезерный станок мод. 6Р82Г Горьковского завода фрезерных станков превосходит старый станок 6М82Г по производительности всего на 5%. За счет этого фактора совокупный полезный эффект нового станка увеличился на 120 р., т. е. на 10%, остальная же часть совокупного полезного эффекта обеспечивается значительным ростом его качественных эксплуатационных параметров — 72% (включая экономию по заработной плате обслуживающих станков рабочих за счет роста производительности станка) и повышением долговечности этого станка — 18%. В результате верхний предел цены нового станка определен в размере 3410 р., а полезный эффект — 1080 р.

[c.84]

Основное правило при определении необходимой производительности встраиваемого оборудования и числа потоков — примерно равные уровни технической производительности станков (сблокированных линий) между накопителями задела в потоке. Как показывают результаты моделирования функционирования комплексных систем и несинхронпых линий, повышенная производительность оборудования в начале или в конце потока существенных результатов не дает. [c.171]

[c.171]

С увеличением режимов интенсивности обработки технологическая производительность может возрастать до бесконечно большой величины, а производительность станка в целом будет очень медленно увеличиваться и непропорциональна резкому возрастанию режимов обработки и технологической производительности, асимптотически приближаясь к определенному своему пределу, обусловленному влиянием той части штучно-калькуля-ционного времени, которая не зависит от режимов обработки. Нередко большие затраты, связанные с резким изменением качества конструкции станка для обеспечения значительного повышения интенсификации его использования, не дают должного эффекта прироста производительности (при = onst). В таких случаях объектом повышения качества могут быть те параметры станка, его отдельных узлов, механизмов и устройств, которые влияют на сокраш,е-ние немашинной части штучно-калькуляционного времени. В идеальном случае, когда немашинная часть штучного времени равна нулю (если пренебречь малым удельным весом времени, затрачиваемого на смену затупившегося инструмента и под-наладку станка, приходящегося на одну деталеопе-

[c. 105]

105]

Изучению динамики ткацкого станка-автомата, получившего наибольшее распространение в текстильной промышленности [58], предшествовало исследование влияния отказов на качество продукции, надежности механизмов автоматов, находившихся в эксплуатации. Изучались причины отказов, время, затрачиваемое на восстановление работоспособности, удельные затраты на ликвидацию отказов. Анализ этих данных показал, что наибольшее влияние на производительность станка и качество продукции оказывает боевой механизм. Поэтому при стендовых исследованиях ему уделялось наибольшее внимание. Боевой механизм станка (рис. 12) осуществляет разгон челнока 1, прокладывающего уточную нить 2. Для этого используется потенциальная энергия предварительно закрученного торсионного валика 4. Чтобы валик мог сообщить челноку требуемую скорость, механизм боя в определенный момент времени выводится из кинематического замка. Для этой цели на боковой поверхности боевого кулачка 6, закручивающего торсионный валик, закреплен ролик 7, который, воздействуя на криволинейно очерченную горку 13 трехплечевого рычага 8, выводит механизм из мертвого положения. Движение звеньев механизма при раскручивании торсионного валика происходит независимо от вращения главного вала станка. После отрыва челнока 1 от гонка 2 осуществляется торможение механизма буферным устройством, состоящим из плунжера 9 и дросселя 11 с регулировочной иглой. Долговечность боевого механизма зависит от рационального выбора угла закручивания торсионного вала, профиля горки и профиля плунжера, определяющих характер разгона и торможения челнока.

[c.60]

Движение звеньев механизма при раскручивании торсионного валика происходит независимо от вращения главного вала станка. После отрыва челнока 1 от гонка 2 осуществляется торможение механизма буферным устройством, состоящим из плунжера 9 и дросселя 11 с регулировочной иглой. Долговечность боевого механизма зависит от рационального выбора угла закручивания торсионного вала, профиля горки и профиля плунжера, определяющих характер разгона и торможения челнока.

[c.60]

Определение числа позиций и оптимальных режимов резания играет решаюш,ую роль при проектировании многопозиционных агрега- тов При проектировании многопозицпонных многоинструментных автоматор необходимо уделить особое внимание разработке конструкций, обеспечивающих сокращение потерь времени на смену и регулировку инструмента и внецикловых потерь (t ), установить конкретные величины этих потерь. После этого надо установить режимы, близкие к л шах. обеспечивающие оптимальную производительность станка или линии станков. На фиг. 122, а, б, в приведены графики производительности Q шт/мнн. в зависимости от факторов К и X (изменения скорости), а также числа параллельно работающих групп р и числа позиций q в каждой группе.

[c.325]

На фиг. 122, а, б, в приведены графики производительности Q шт/мнн. в зависимости от факторов К и X (изменения скорости), а также числа параллельно работающих групп р и числа позиций q в каждой группе.

[c.325]

Механизмы поитгучной выдачи и питатель подают заготовки к рабочим органам станка в определенные промежутки времени, согласованные с производительностью станка. [c.260]

В СССР на многих предприятиях подналадку производят по заранее разработанному графику ( принудительная подналадка), т. е. через определенные промежутки времени. Для подналадки желательно использовать также нерабочее время. Принудительная подналадка сокращает потери, повышая время использования и производительность станков. С целью сокращения продолжительности простоя станка во время подналадки для крепления инструментов применяют такие устройства, которые легко сменяются и в которых инструменты могут окончательно устанавливаться на размер (регулироваться) с нужной точностью. В этом случае подналадка сводится только к установке взаимозаменяемых держателей. Такие инструменты называют беспод-наладочными. Они резко снижают продолжительность подналадки станка.

[c.453]

В этом случае подналадка сводится только к установке взаимозаменяемых держателей. Такие инструменты называют беспод-наладочными. Они резко снижают продолжительность подналадки станка.

[c.453]

При определении стойкости инструмента необходимо исходить из условия получения наибольшей производительности станка. Однако при этом необходимо учитывать, что незначительное увеличение скорости резания вызывает резкое возрастание времени простоев станка, связанных со сменой затупившегося инструмента. Поэтому стойкость инструмента должна быть тем больше, чем меньшую додю в общем времени обработки составляет машинное [c.146]

На многих нащих предприятиях подналадка производится по заранее разработанному графику ( принудительная подналадка), т. е. через определенные промежутки времени. Желательно для подналадки использовать также нерабочее время. Принудительная подналадка сокращает потери, повыщая использование н производительность станков.

[c. 187]

187]

Очевидно, что повышения производительности станка можно добиться только путем уменьшения нормы штучного времени, которое достигается главным образом сокращением основного и вспомогательного времени. Однако сокращение нормы штучного времени далеко не всегда приводит к повышению производительности труда. Если уменьшение нормы штучного времени сопровождается увеличением подготовительно-заключительного времени, то при обработке небольших партий деталей штучно-калькуляционное время может врзрасти. Поэтому при сравнении различных вариантов анализ необходимо вести на основе штучно-калькуляционного времени. Необходимо также учитывать расходы на заработную плату производственных рабочих И инженерно-технических работников, амортизационные отчисления, затраты на ремонт станков, оборудования и инструмента. В настоящее времИ все большее применение находят методы настройки инструментов вне станка. При определении себестоимости следует учитывать как заработную плату лиц, производящих наладку, так и амортизацию наладочных приспособлений. Таким образом, при сравнении различных вариантов окончательные выводы могут быть сделаны только на основе анализа экономической эффективности.

[c.115]

Таким образом, при сравнении различных вариантов окончательные выводы могут быть сделаны только на основе анализа экономической эффективности.

[c.115]

Прн испытании машины создают условия, близкие к условиям эксплуатации. Например, приемочные испытания металлорежупргх станков для проверки работы механизмов производят на холостом ходу, а для определения производительности, точности и чистоты обработки — иод нах рузкой. При испытании проверяют правильность действия органов управления, взаимную блокировку, надежность фиксации, отсутствие самопроизвольных смещений, заедания, провертывания и пр. Кроме того, проверяют безотказность действия и точность работы автоматических устройств (делительных механизмов, зажима и т. п.). [c.582]

Технико-экономические показатели станков и технологического оборудования

История знает немало примеров, когда хорошая идея не находила воплощения, а плохая внедрялась. Но известно и то, что время все расставляет по своим местам. Каким же принципом руководствуются при окончательном решении того или иного вопроса? Ответ давно известен: побеждает тот вариант, который обеспечивает большие экономические выгоды: человек хочет меньше работать, но лучше жить. Значит, экономические показатели главные.

Каким же принципом руководствуются при окончательном решении того или иного вопроса? Ответ давно известен: побеждает тот вариант, который обеспечивает большие экономические выгоды: человек хочет меньше работать, но лучше жить. Значит, экономические показатели главные.

Изучая данную тему, в ее названии и смысле на первое место надо ставить экономические показатели и рассматривать их через технические возможности станков. Всесторонне экономически верно оцененное внедрение лучших новых моделей металлорежущих станков является одним из основных факторов роста производительности труда в машиностроительной и металлообрабатывающей промышленности. Основным регулятором является рынок. Без глубоких исследований невозможно определить баланс «качество — цена». Сбыт находят как не очень качественные, но дешевые изделия, так и хорошие, но дорогие вещи.

Для сравнительной оценки экономико-технического уровня станков и комплектов станочного оборудования при решении технической задачи используют набор показателей. К ним относят эффективность, производительность, надежность и гибкость станков.

К ним относят эффективность, производительность, надежность и гибкость станков.

Эффективность станочного оборудования — обобщающий показатель, наиболее полно отражающий главное назначение станочного оборудования — повышать производительность труда и снижать затраты труда при обработке деталей. Эффективность можно выразить зависимостью.

(1)где N — количество сделанных на станке деталей; ∑C — суммарные затраты на их производство.

Производительность станка характеризуется несколькими показателями, по которым сравнивают различные типы станков:

- производительность станка (теоретическая) в заданный отрезок времени определяется количеством произведенной продукции. Конструктивные параметры станка и режимы резания являются факторами, определяющими уровень теоретической (номинальной) производительности, которую можно выразить через число деталей, изготовленных в единицу времени при непрерывной безотказной работе,где То — фонд времени, для которого выполняется расчет, например количество минут за год; Т — полное время цикла изготовления детали, мин, Т = tp + tx (tp — время резания, tx — время вспомогательных движений, не совмещенных во времени с обработкой).

Идеальных условий в процессе производства не бывает, и теоретическая штучная производительность связана с возможным выпуском деталей коэффициентом использования оборудования k, учитывающим все возможные потери времени:

Идеальных условий в процессе производства не бывает, и теоретическая штучная производительность связана с возможным выпуском деталей коэффициентом использования оборудования k, учитывающим все возможные потери времени: - производительность резания определяют объемом материала, снятого с заготовки в единицу времени. Этот показатель используют при оценке возможностей станков выполнять предварительную размерную обработку или при сравнении различных технологических способов размерной обработки;

- производительность формообразования используют при сравнительной оценке разного по характеру оборудования

Надежность технологического оборудования характеризуется рядом показателей: вероятностью безотказной работы, интенсивностью отказов, параметром потока отказов и др. Указанные параметры по своей физической природе носят случайный характер, поэтому для количественной их оценки широко используют математический аппарат теории вероятностей и статистики.

Надежность станка — это его свойство обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течение определенного срока службы в реальных условиях применения. Нарушение работоспособности станка называют отказом. При отказе продукция либо не выдается, либо является бракованной;

Гибкость станка — это способность к быстрому переналаживанию. Она характеризуется универсальностью и переналаживаемостью. Универсальность оценивают числом разных деталей, которые можно обработать на данном станке. Переналаживаемость станка характеризуется затратами времени и средствами на его переналадку при переходе на обработку новой партии деталей.

Для оценки совершенства станка его технические характеристики делят на четыре группы: геометрические, точностные, скоростные и силовые.

К геометрическим характеристикам относятся основной размер, размеры рабочего пространства, основные присоединительные размеры, габаритные размеры станка. Размеры рабочего пространства определяются величиной наибольших перемещений исполнительных органов. Присоединительными размерами станка являются размеры поверхностей, по которым осуществляется присоединение приспособлений или обрабатываемой детали к рабочему органу станка.

Размеры рабочего пространства определяются величиной наибольших перемещений исполнительных органов. Присоединительными размерами станка являются размеры поверхностей, по которым осуществляется присоединение приспособлений или обрабатываемой детали к рабочему органу станка.

К точностным геометрическим и кинематическим характеристикам относятся точность перемещения или позиционирования рабочих органов станка, точность вращения шпинделя (радиальное и осевое биение переднего конца), точность взаимного расположения рабочих органов станка (неперпендикулярность направляющих суппорта и салазок и т.п.), точность взаимного расположения отдельных конструктивных элементов деталей (непараллельность направляющих станины или стойки и т.д.). Геометрическая точность зависит, главным образом, от точности изготовления соединений базовых деталей и от качества сборки станка. На производстве точность оборудования определяют в основном через точность обработанных на нем изделий. Если детали соответствуют требованиям чертежа и технических условий, то станок считается точным, и обеспечивается эта точность кинематическими параметрами станка. Особенно важна кинематическая точность при производстве деталей со сложным профилем поверхности: зубчатых колес, точных резьб, фасонных профилей, корпусных деталей.

Если детали соответствуют требованиям чертежа и технических условий, то станок считается точным, и обеспечивается эта точность кинематическими параметрами станка. Особенно важна кинематическая точность при производстве деталей со сложным профилем поверхности: зубчатых колес, точных резьб, фасонных профилей, корпусных деталей.

По степени точности станки делятся на пять классов: станки нормальной точности (Н) (самые распространенные), повышенной (П), высокой (В), особо высокой точности (А) и особо точные (С) — в соответствии с ГОСТ 8—82. Требуемая точность работы станков классов В, А, С достигается только при специальных условиях эксплуатации в помещениях с постоянными, автоматически регулируемыми температурой и влажностью.

Скоростные характеристики обеспечивают оптимальные режимы резания станка за счет оснащения его механизмами регулирования скорости резания и подачи и определяются с учетом диапазона регулирования.

Силовые характеристики станка определяются мощностью привода главного движения, привода подач, холостого хода, крутящим моментом, жесткостью станка, виброустойчивостью и теплоустойчивостью.

Жесткость станков характеризует свойство технологического оборудования противостоять появлению упругих перемещений узлов или отдельных деталей под действием постоянных или изменяющихся во времени силовых воздействий. Количественно жесткость измеряется отношением силы к упругой деформации в направлении действия силы:

Величину, обратную жесткости, называют податливостью:

Жесткость несущей системы станка должна обеспечить упругое перемещение между заготовкой и инструментом в пределах допуска на обработку Жесткость базовых деталей станка из чугуна и стали подчинена закону Гука и постоянна, а жесткость большинства соединений — нет. Поэтому она определяется дифференциальным методом:

Рис. 1. Средние показатели жесткости токарного станка: 1 — у переднего центра; 2 — в середине рабочего пространства; 3 — у заднего центра

На жесткость влияют качество соединения инструмента и детали со станком и их собственная жесткость, а также зазоры в соединениях, которые могут иметь критические значения. Средние значения жесткости токарного станка в разных местах рабочей зоны представлены на рис. 1.

Средние значения жесткости токарного станка в разных местах рабочей зоны представлены на рис. 1.

Вибрoустoйчивoсть станка определяет его способность противодействовать возникновению колебаний, снижающих точность и производительность. Наиболее опасны колебания инструмента относительно заготовки. Особую опасность представляют резонансные колебания. Источниками вынужденных колебаний являются:

- неуравновешенные вращающиеся узлы и детали;

- периодические погрешности в передачах;

- внешние вибрации.

Автоколебания или самовозбуждающиеся колебания связаны с характером протекания процессов резания и трения в подвижных соединениях. В условиях потери устойчивости возникают колебания, которые поддерживаются внешним источником энергии от привода станка.

Параметрические колебания случаются при периодически изменяющейся жесткости, например при наличии шпоночной канавки на вращающемся валу.

Низкочастотные фрикционные колебания наблюдаются при перемещении узлов станка недостаточно жестким приводом в условиях трения скольжения. В этих случаях непрерывное движение узла может при определенных условиях превратиться в прерывистое с периодически чередующимися скачками и остановками при малых скоростях или расстояниях перемещения.

В этих случаях непрерывное движение узла может при определенных условиях превратиться в прерывистое с периодически чередующимися скачками и остановками при малых скоростях или расстояниях перемещения.

Колебания в упругой системе станка возникают также во время переходных процессов, обусловленных пуском, остановкой, резким изменением режима работы.

Теплостойкость станка характеризует его сопротивляемость возникновению недопустимых температурных деформаций под действием тех или иных источников теплоты. К основным источникам теплоты относятся:

- устройства резания;

- двигатели;

- подвижные соединения, особенно при значительных скоростях относительного движения

При постоянно действующем источнике теплоты нагрев и температурное смещение изменяются с течением времени по экспоненте При чередующихся с паузами периодах работы изменения температурных смещений носят случайный характер, что усложняет применение различных методов компенсации температурных погрешностей.

Рис. 2. Изменение положения оси шлифовального шпинделя по координатам X и Y вследствие нагрева масла в подшипниках

Изменение положения оси шлифовального шпинделя относительно оси детали, вследствие нагрева масла подшипников, показано на рис. 2.

Наличие тепловых деформаций показывает, что в первые 1,5. . . 2 ч работы станка, пока идет его разогрев, надо более внимательно следить за размерами шлифуемых деталей, производить частые наладки или же предварительно разогреть станок.

Предусматриваются различные приспособления и методы для стабилизации температурных показателей оборудования.

Просмотров: 788

Производительность – станок – Большая Энциклопедия Нефти и Газа, статья, страница 3

Производительность – станок

Cтраница 3

Производительность станка является основным фактором, влияющим на его конструктивное оформление. [31]

Производительность станка зависит как от времени, затраченного на процесс резания, так и от длительности вспомогательных движений цикла и простоев станка при его ремонте и подналадке. Для повышения производительности применяют совершенные технологические процессы, повышают режимы обработки и сокращают длительность вспомогательных движений путем автоматизации станка.

[32]

Для повышения производительности применяют совершенные технологические процессы, повышают режимы обработки и сокращают длительность вспомогательных движений путем автоматизации станка.

[32]

Производительность станка определяет его способность обеспечивать обработку определенного количества деталей в единицу времени. Иными словами, производительность характеризуется величиной, обратной затратам времени на обработку. При выборе технологического процесса следует принимать во внимание производительность того или иного процесса обработки резанием. Эта производительность называется технологической производительностью и измеряется следующими показателями. [33]

Производительность станка растет с уменьшением времени реверсирования, слагающегося из времен пуска и торможения, что особенно заметно при малых длинах хода. [34]

Производительность станка может быть значительно повышена путем применения устройств автоматического поддержания постоянства заданной мощности резания. [35]

[35]

Производительность станка при прочих равных условиях в основном зависит от качества работы и от квалификации сборщика. [37]

Производительность станка при длине нарезаемых проводников от 80 до 250 мм изменяется от 20 до 60 штук в минуту. [39]

Производительность станка характеризуется различными показателями, из которых наиболее простым и наглядным является число обрабатываемых деталей в единицу времени. Правда, этот показатель является относительным, так как на одном и том же станке при различной наладке и наличии тех или иных приспособлений можно получить различные значения этого показателя. Для достижения максимальной производительности основное внимание должно быть обращено на сокращение вспомогательного времени, связанного со сменой заготовки, инструмента и управления циклом обработки на станке, а также в равной степени с применением совершенных технологических процессов, повышением режимов обработки. [40]

Производительность станка можно значительно увеличить, если использовать твердосплавные заготовки инструмента, профиль которых будет подобен профилю рабочей части инструмента. [41]

Производительность станка определяется количеством резцов, доведенных в течение одной смены. Это количество колеблется в зависимости от размеров резцов, так как время доводки является функцией от величины доводимой площади. [42]

Производительность станка незначительна и составляет 6 шт. [44]

Производительность станка определяется количеством деталей, обработанных в единицу времени, соответствующих по качеству, чистоте и точности обработки требованиям заказа. При этом должны быть соблюдены все требования приложенных к заказу чертежей и образцов деталей. [45]

Страницы: 1 2 3 4

Производительность оцилиндровочных станков – статьи о деревообработке и деревообрабатывающем оборудовании

Очевидно, если бревно по диаметру близко к диаметру готового цилиндра, на нем мало крупных сучков, оно практически прямое, то обработать его можно значительно быстрее, чем кривое, сучковатое и комлистое бревно. Объем древесины, который надо удалить с “плохого” бревна может быть в 3-5 раз больше, чем объем отходов с “хорошего” бревна, что не может не сказаться на производительности.

Об этом обстоятельстве, например, часто забывают, когда сравнивают станки роторного типа и фрезерные станки. Ни одному производственнику, работающему на роторном станке, не придет в голову обрабатывать все бревна подряд, без выборки. Выборка идет по диаметру и кривизне. Обычно не более 10% сырья могут пройти обработку ротором.

Фрезерные станки позволяют обработать любое бревно, и требования на сырье для них значительно мягче. Т.е. фрезерные и роторные станки работают на разном сырье, и сравнивать их производительность напрямую – некорректно.

Для увеличения производительности станка “Каскад” мы разработали специальную фрезу черновой обработки, которая может снимать любую толшину древесины. Естественно, мы не можем обойти физические законы и при увеличении толщины снимаемого слоя возрастает нагрузка на фрезу и при выбранной потребляемой мощности (15 кВт) скорость обработки бревна по длине будет ниже .

Черновая фреза станков “КАСКАД”, “ПРОФИ” может снимать до 150 мм по диаметру бревна. Т.е из бревна 300 мм, за один проход сделать бревно 150 мм. Такой режим нельзя считать нормальным, так как в отходы уходит больше половины объема древесины даже на больших диаметрах.

При разумной выборке бревен с бревна снимается 50 – 80 мм по диаметру. Скорость подачи каретки в таком режиме 1.0 – 1.5 м/мин. Как правило, любое бревно имеет некоторую кривизну, возможно, крупные сучки. Оператор может увеличивать или снижать скорость подачи плавной регулировкой с пульта. Как правило, на оцилиндровку одного (не слишком “плохого”) бревна затрачивается от 4 до 8 минут.

Таким образом, на каком бы оборудовании Вы не работали, если у Вас есть возможность делать выборку бревен под свои нужды, Вы будете работать существенно быстрее и отходов будет в несколько раз меньше.

Скорость подачи кромкооблицовочных станков | Novimex

Производительность кромкооблицовочного станка интуитивно ассоциируется со скоростью подачи. Казалось бы, все просто — чем быстрее движется конвейер, тем больше деталей можно обработать. Но так ли это ? Что, кроме скорости влияет на производительность и какая скорость подачи является оптимальной ?

Часто приходится сталкиваться с одной и той же ошибкой в подборе оборудования: пропускная способность участка облицовывания кромок значительно ниже производительности раскроечного оборудования. Иногда это происходит из-за того, что вообще не производились никакие расчеты и купили те станки, на которые просто хватило денег. А бывает, что производительность считали, но не правильно.

Теоретически связать расчетной формулой скорость подачи с производительностью не составляет труда — время такта t, с которым детали покидают станок пропорциональны их средней длине L и дистанции d между деталями и обратно пропорционально скорости подачи V:

t = (L + d)/ V.

Также не сложно определить сменную производительность Q:

Q= T Ки L / t = T Ки L V / ( L + d ),

где T — времени смены, а Ки — коэффициент использования рабочего времени.

Из данного выражения можно получить формулу для скорости подачи:

V = Q (L+d) / T Kи L.

Казалось бы, имея точную математическую зависимость, легко рассчитать такой важный параметр кромкооблицовочного станка, как скорость подачи. Но если решать задачку «в лоб», то можно прийти к абсолютно неправильным выводам.

Не все так просто …

Возьмем для примера скорость подачи 16 м/мин, среднюю длину детали L=0,6 м, дистанцию d примем, например также 0,6 м, T = 480 мин, Ки = 0,85. Расчетная производительность кромкооблицовочного станка получается 3264 метров кромки в смену. Производственники, имеющие дело с реальными показателями, поставят такой расчет под сомнение: «Даже на станке со скоростью 20-22 м/мин такого результата достичь практически невозможно, а при 16 м/мин – просто не реально».

Что же, формула неправильная ? Да нет — проблема в исходных данных. Дело в том, что для кромкооблицовочных станков потери времени гораздо выше, чем обычно. Кроме обычных перекуров и подготовительно-заключительных операций, они складываются из времени, необходимого на периодическое добавление клея, установку новых рулонов с кромочным материалом, ожидания поступления заготовок, перемещения обработанных деталей, обслуживания и очистки станка и т.д. Поэтому коэффициент Kи может оказаться существенно ниже, чем 0,85. В зависимости от организации процесса работы на различных предприятиях это может быть и 0,7 или даже 0,6.

Но главное в другом. Есть еще один фактор, существенно снижающий эффективность использования кромкооблицовочного станка. При скорости подачи более 16 — 18 м/мин оператор не в состоянии подавать заготовки, выдерживая минимальную дистанцию между ними, в течение длительного времени. Такт загрузки заготовок ( см. формулу выше) при принятых выше параметрах составляет:

t = (L + d)/ V = (0,6 + 0,6) х 60 / 16 = 4,5 с.

Если же скорость станка составит 24 м/мин, то t = 3 с.

То есть рабочий должен взять заготовку, положить ее на стол станка, четко сбазировать и переместить ее в конвейер. При этом неплохо было бы обратить внимание на отсутствие дефектов на детали, проверить правильность ее ориентации, чтобы подать ее нужной стороной в станок. И на все три секунды ! И так всю смену. Конечно, это не реально.

Эта работа монотонно повторяется тысячи раз в смену, а заготовки могут быть крупногабаритные и тяжелые. Общий вес заготовок, перемещаемых оператором за смену достигает нескольких тонн. Уже через 15 – 20 минут рабочий начинает отставать от минимального такта станка. В результате дистанция между деталями увеличивается и производительность резко падает.

Исходя из практического опыта, за 8-часовую смену кромкооблицовочный станок со скоростью подачи 20 м/мин может выдать только 2000 – 2500 погонных метров кромки. Это в России. В Европе получается 1700 – 2000 м/мин — там больше времени тратят на контроль качества и на поддержание станка в чистоте и порядке.

Какие выводы можно сделать из этого ?

Во-первых, увеличение скорости подачи кромкооблицовочных станков приводит к пропорциональному повышению производительности только для низкоскоростных станков ( 8-12 м/мин). Начиная со скоростей 16-18 м/мин эта пропорция нарушается, а при скоростях 22 – 24 м/мин этот рост вообще прекращается. Станки, имеющие скорости подачи 30 и даже 40 м/мин, могут проявить свои преимущества только при загрузке деталей с помощью автоматических питателей. Вывод: при ручной загрузке нет смысла в приобретении станка со скоростями подачи выше 20-22 м/мин.

Во-вторых, заявленная в документации дистанция между деталями влияет на производительность только для «медленных» станков. При скоростях от 18 м/мин и оператор не в состоянии длительное время выдерживать максимальный ритм и фактическая дистанция будет всегда больше паспортной. Вывод: жаркие дискуссии по поводу того, какое расстояние по паспорту станка между деталями — 400, 600 или 800 мм не имеют большого практического смысла.

В-третьих, при выборе скорости подачи необходимо ориентироваться на практические данные по производительности, учитывающие реальные возможности оператора по ручной загрузке станка. И если расчеты показывают, что один станок со скоростью 20- 22 м/мин не справится, то придется думать о приобретении нескольких станков, а не о дальнейшем повышении скорости.

27.05.2014Почему покупают станки с ЧПУ

Добро пожаловать в мир числовых программных управлений – раскрываются секреты CNC – технологии

ЧПУ, то есть числовое программное управление, было создано на базе простых числовых управлений, которые были разработаны в 50-ых годах для космической отрасли. До открытия ЧПУ инженеры проектировали летательные аппараты, которые не намного превышали КПД обработки станков. Числовые Управления и Числовые Программные Управления стали первой реальной связкой между экраном компьютера и производственным процессом и были восприняты как Вторая промышленная революция. Все мы отлично знаем, что ЧПУ для нас – это мост в будущее; некоторые предприятия уже сделали инвестиции, внедрив эту технологию на своём производстве, тогда как многие всё ещё опасаются вкладывать средства в это.

Вот краткая схема работы ЧПУ: в компьютер поступают цифровые данные, такие как размеры объектов, данные о кривых и радиусах (технические схемы, если говорить в общем) и информация по технике обработки, как, например, скорость продвижения, выбор нужного рабочего инструмента, скорость вращения шпинделя. Все поступившие данные сопоставляются и автоматически вписываются в проект рабочей программы для обработки заданной заготовки.

Большая часть программного обеспечения создана на основе системы CAD / CAM (Computer Aided Design / Computer Aided Manufacturing-Полуавтоматический Компьютерный Дизайнер / Полуавтоматическая Компьютерная Обработка). Эти системы почти полностью исключают математические расчеты и используют уже введенные данные. Производительность станка с Числовым Программным Управлением, грамотно используемого, по меньшей мере в 4 раза выше производительности отдельно взятого рабочего. Компьютеризованные станки намного точнее, они работают одинаково одну и более рабочих смен, они всегда на рабочем месте и никогда не жалуются ни на условия труда, ни на низкую зарплату. Программирование и планирование предельно облегчены, время обработки заметно сокращается. Дирекция фабрики, а не персонал, может эффективно контролировать производственный поток.

Обработка с использованием ЧПУ-технологии увеличивает производительность и аккуратность операций, гарантирует постоянный уровень качества, который в большинстве случаев намного превышает качество традиционной ручной обработки. Многие заказы, от которых ранее приходилось отказываться, сейчас можно выполнять с легкостью и без больших усилий, что, между тем, считается эксклюзивными и составляет категорию наибольшей прибыли.

Работа обрабатывающего центра использует в своей основе технологию интерполяции осей. Что это означает на практике?

Предположим, что мы держим ручку в определенной точке на листе бумаги. Если мы проведем ручкой в горизонтальном направлении относительно нашей позиции, это будет означать движение по оси Х. Если мы поведем ручкой от себя, то наметим ось Y, и, наконец, если мы будем поднимать ручку над бумагой вертикально, то, соответственно, задействуем ось Z. Интерполяцией будет являться одновременное движение сразу по нескольким осям. Например, совмещение движений по осям X и Y позволяет нам выполнять различные операции обработки криволинейных профилей.

Существуют центры с различным количеством контролируемых осей. Трёх осей достаточно для обработки плоских мебельных деталей без сложной горизонтальной обработки, но как быть, если мы хотим сделать сложную горизонтальную обработку, например приклеивание кромки на криволинейных и прямолинейных деталях? Для этого необходима четвертая ось «С».

Агрегат передвигается в горизонтальной плоскости, вращаясь относительно оси Z, так как агрегат должен передвигаться в соответствии с профилем.

Четвертая дополнительная ось делает станок очень гибким и способным практически для любого типа обработки. Но совершенно необязательно, что станок с 4 или даже 5 осями будет лучше чем станок с тремя: самое верное решение при выборе нужного станка будет то, которое сможет обеспечить наибыстрейшее возвращение вложенных средств. Выбор может определяться желаемой производительностью машины, спектром изделий, которые планируется производить, количеством свободного места в цехе и даже тем, как в идеале должно быть организовано производство и склад.

Поэтому в некоторых случаях лучше приобрести 2 центра: один трехосный и один четырехосный, каждый из них для своих целей, то есть для увеличения производительности (например, один центр для сложной обработки, включая облицовывание, а другой для сверлильно-присадочных и частично фрезерных операций).

Именно поэтому очень важно, чтобы при решении, на каком станке остановить своё выбор, было учтено, что и как вы хотите производить.

Среди последних открытий в области компьютерных технологий ЧПУ можно выделить новейшую систему цифровой передачи данных: все мы слышали о цифровых технологиях, прежде всего в телевидении, когда изображения передаются спутником в цифровом формате и выходят на экран с бóльшим разрешением, более четкие и качественные, а звук получается гораздо более глубоким и вовлекающим. Это достигается благодаря способности цифровой технологии передавать информацию во много раз быстрее и без помех. Эта же технология наконец пришла в мир ЧПУ, принеся с собой ряд интересных инноваций: она позволила устранить электромагнитные помехи и конверсию аналогических данных в цифровые, сделать передачу данных более быстрой, а интерполяцию более мягкой и точной, заметно упростила диагностику и поиск неисправностей и регулирование в реальном времени параметров станка. Эти новшества выражаются прежде всего в более быстрой обработке данных, а это, в свою очередь, в более высоком качестве конечного продукта.

Очень часто при первом соприкосновении с ЧПУ-технологией возникает чувство беспокойства: насколько надежной будет эта сложная технология? Смогут ли мои операторы заставить её функционировать? Конечно, могут возникнуть проблемы со станком, но речь в данном случае идет об утвердившейся технологии, неисправностей, связанных с ней, гораздо меньше, чем можно ожидать, и всех их можно исправить в короткое время. Бóльшая часть проблем происходит от недостаточной подготовки персонала, неоправданных ожиданий и лишь случайного общения между продавцом и покупателем.

Наилучший и самый простой способ для того, чтобы начать – нанять оператора ЧПУ или человека, который бы хорошо разбирался в компьютерном дизайне CAD. Они всегда есть, надо лишь хорошо поискать. Не надо жадничать, возможно, им надо будет много заплатить. Оператор ЧПУ может выучить намного быстрее скорость вращения шпинделя и скорость продвижения инструмента, чем механик поймет принцип работы ЧПУ. На самом деле существуют небольшая разница между обрабатыванием массива древесины, и иных древесносодержащих материалов, стекла, мрамора, стали и алюминия. Иначе вам придется выбрать кого-нибудь, кто обладал бы хорошим техническим мышлением, оплатить его обучение и тренинг, дать ему возможность полностью освоить сферу компьютеризованной обработки. Именно от этого человека будет зависеть успех или неуспех внедрения новой технологии на вашем производстве.

Каждая компания, которая предлагает станки с ЧПУ, предлагает к ним также и курсы обучения по обеспечению CAD / CAM и курсы по механике станка. Чем быстрее начнет оператор свой тренинг в программном обеспечении, тем лучше. Дайте возможность оператору поупражняться на текущих заказах, так, чтобы когда придёт купленная машина, он смог бы сразу приступить к работе на ней. Очень часто доставка станка совпадает с курсами обучения. Можно провести следующее сравнение: купить свою первую автомашину и в этот же момент начать осваивать правило дорожного движения для получения прав. Всё больше поставщиков станков с ЧПУ предлагают также и свои собственные курсы в качестве тренинга для пользователей. Теперь, зная это, вы можете значительно сократить ресурсы, затрачиваемые на обучение, используя чужой опыт.

Многие производства пока не готовы принять подобные станки. Подключение электричества, воздуха и аспирации подготовляется в последнюю минуту, требуемые специальные условия отсутствуют. Персонал компании-поставщика приезжает в короткий период времени и очень часто это время оказывается потерянным.

Мы советуем вам выбирать нужных людей, уже обученных, если это возможно, уже с опытом работы, которые уже готовы работать на станках такого класса. Таким образом, вы сможете избежать большую часть проблем, связанных с запуском станка.

Самые передовые обрабатывающие ЧПУ центры позволяют производить быстрое позиционирование консолей стола и различных систем зажима при помощи светодиодной системы LED-system.

Каковы основные факторы, которыми надо руководствоваться при приобретении центра с числовым программным управлением?

- Чтобы программное обеспечение к станку было «дружественным» и простым в использовании. Даже и не думайте о приобретении программ, в которых надо писать длинные строчки кодов: сейчас всё намного проще с иконками и кнопками, которые управляют известными функциями. Даже если и возникает какая-нибудь трудность в использовании CADа (программы для создания графических рисунков для обработки в станке), всегда можно прибегнуть к встроенным библиотекам параметров или наборам предустановленных форм, где нужно всего лишь ввести свои размеры для разработки нужного шаблона.

- Одно из основных преимуществ ЧПУ – способность к воспроизводству модели и очень высокий стандарт качества. Это предполагает достаточно высокую точность позиционирования заготовки на рабочем столе. Если при этом подготовка рабочего стола к работе будет простой и удобной, это еще больше экономит время и повышает производительность. Сейчас уже не надо завинчивать и вывинчивать винты, цапфы и зажимы; с помощью системы вакуумных присосок возможно распределять изделия по всей поверхности рабочего стола. Следовательно, обращайте большое внимание на простоту и удобство в экипировке рабочего стола.

- Что вы спрашиваете в первую очередь, когда покупаете автомобиль? – «Есть ли у вас представительство?» – Наличие сервиса всегда является очень веским аргументом для тех, кто собирается приобрести ЧПУ центр. Мы верим в то, что, когда идет речь о технологиях, необходимо располагать сервисной службой с высоким уровнем профессиональной подготовки, которая будет находиться непосредственно на данной территории и имеет в наличии техников, говорящих на данном языке, общение с которыми было бы ясным и быстрым. Необходимость обращаться за тысячу километров за обычной технической консультацией или советом по уходу за станком, платя при этом огромные деньги и зачастую оставаясь неудовлетворенными полученными результатами, осталась в прошлом тысячелетии.

Правда, теперь даже вмешательство техника может потерять необходимость. В настоящее время вы можете воспользоваться самым последним достижением технологии: <a href=” /servis/teleservis/” title=”Телесервис”>услугой ТЕЛЕСЕРВИСА</a>. Что это такое? ТЕЛЕСЕРВИС представляет собой дополнительное программное обеспечение, которое позволяет осуществлять сетевое соединение с персонального компьютера через обычный модем и телефонную линию с удаленным ЧПУ для выполнения самых разных операций, таких как диагностика или модернизация программного обеспечения. Основные функции этой опции – функция удаленного доступа ЧПУ и Перенос Файлов. Это решение предоставляет огромные преимущества для клиентов:

- диагностика и поиск неисправностей на расстоянии

- модернизация параметров станка и программного обеспечения

- устранение ошибок распознавания частей, подлежащих замене

- огромное снижение затрат на обслуживание станка

- Всегда присматривайтесь к имиджу компании! Приобретение обрабатывающего центра можно сравнить разве что со свадьбой, а когда люди женятся, то всегда строят планы на будущее. Многие компании предлагают похожие продукты, но истории этих компаний и их структуры всегда сильно отличаются. Фирма поставляющая несколько центров в месяц может предоставить клиенту ряд значительных преимуществ: документация и учебники по станкам более подробные и точные, более сжатые сроки поставки станков и запчастей, стабильные гарантии на срок службы станка, сертификаты качества и повышенное внимание к системам безопасности.

Наконец мы хотим сказать вам, чтобы вы отдавали себе отчет в реалистичности своих ожиданий в отношении оборудования с ЧПУ, которое особенно в начале может показаться немного сложным. Деревообрабатывающая и станкостроительная промышленность никогда бы не достигли бы такого уровня, на котором они находятся сейчас, без технологии ЧПУ.

Обязательно потребуется терпение и упорство, но результаты требуют усилий и вложений, эти станки наверняка станут центром всего производства.

Основные направления повышения производительности и экономической эффективности проектируемых станков

Основные направления повышения производительности и экономической эффективности проектируемых станков

Категория:

Металлорежущие станки

Основные направления повышения производительности и экономической эффективности проектируемых станков

Сокращение основного времени. Сокращение основного времени может быть достигнуто, с одной стороны, за счет повышения режимов резания, с другой — за счет совмещения переходов и операций.

Повышение режимов резания. Предпосылки для повышения режимов резания (скоростей главного рабочего движения и подач) создаются в связи с появлением новых материалов для изготовления режущего инструмента: новых марок твердых сплавов, быстрорежущих сталей, минералокерамических материалов и усовершенствованием конструкции и геометрии режущих инструментов. Для обеспечения полного использования возможностей современного режущего инструмента проектируемые станки должны обладать достаточной быстроходностью и мощностью.

Повышение быстроходности и мощности требует усовершенствования конструкции приводов, шпиндельных узлов, направляющих подвижных рабочих органов, повышения жесткости отдельных узлов и станка в целом. Все эти мероприятия сопровождаются известным усложнением конструкции станка и повышением его стоимости. Поэтому представляется необходимым рассмотреть вопрос об эффективности повышения быстроходности станков.

Повышение быстроходности сопровождается сокращением основного времени, однако производительность станка растет не пропорционально сокращению основного времени. Рассмотрим зависимость между ростом производительности и сокращением основного времени.

Как видно из представленных кривых, при прочих равных условиях повышение быстроходности дает заметное повышение производительности только в определенных пределах, которые зависят от величины k’. Дальнейшее повышение быстроходности, не давая существенного повышения производительности, приводит к усложнению конструкции станка.

Верхний предел повышения быстроходности ограничен режимами резания, допускаемыми режущим инструментом.

Следует заметить, что повышение быстроходности тем эффективнее, чем больше величина k’ при прочих равных условиях.

Отсутствие особой актуальности дальнейшего повышения быстроходности и мощности универсальных станков на данном этапе подтверждается также исследованиями использования ряда станков по быстроходности и мощности, результаты которых приведены ниже.

Для универсальных станков исследование влияния повышения быстроходности на производительность следует вести на основе технологических процессов обработки эталонных деталей; для специализированных и специальных станков — на основе конкретных технологических процессов.

Совмещение переходов и операций. При совмещении переходов и операций обработка ведется параллельно группой инструментов. Совместная работа инструментов может носить различный характер в зависимости от вида выполняемых операций, переходов и конструкции станка. Работа всех инструментов может протекать при одном и том же числе оборотов и при одной подаче. При этих условиях определяется число оборотов и подачи, допустимые по условиям работы каждого из инструментов, и назначается наименьшее из найденных число оборотов и наименьшая подача. Предположим, например, что при выполнении переходов, представленных на рис. 2, а, число оборотов должно быть выбрано по условиям наружной обточки, а подача — по условиям сверления.

Рис. 1. Кривые изменения производительности при изменении быстроходности.

Аналогичная картина может иметь место при работе набором фрез, так как число оборотов ограничивается скоростью резания при фрезеровании дисковыми фрезами большего диаметра, а снижение числа оборотов приведет к снижению минутной подачи.

Возможен вариант, при котором каждый из инструментов работает при своем числе оборотов, но с одинаковой подачей. В этом случае для каждого из инструментов определяется допустимая минутная подача и из всех полученных значений назначается минимальная. В этом случае также может оказаться, что время совмещенных операций будет больше суммарного времени, затрачиваемого при их раздельном выполнении.

Таким образом, при выполнении совмещенных операций при общих для ряда инструментов числах оборотов и подачах необходимо в каждом отдельном случае проверить получающиеся результаты.

При работе каждого из инструментов или соответственно подобранных групп инструментов, при независимо настраиваемых числе оборотов и подаче время совмещенных операций или переходов меньше суммарного времени, затрачиваемого при их раздельном выполнении. Однако в последнем случае усложняется конструкция станка либо за счет увеличения числа подвижных рабочих органов, либо числа позиций и др.

В ряде случаев к совмещению операций прибегают независимо от того, что это приводит к некоторому увеличению основного времени, так как при этом сокращается число установок и уменьшаются затраты времени на закрепление и снятие заготовки, что в конечном итоге ведет к повышению производительности.

Сокращение остальных составляющих нормы времени. Установка, закрепление и снятие обрабатываемой детали. Вопросы установки и снятия обрабатываемой детали решаются в зависимости от ее веса. При небольшом весе заготовки установка и снятие детали в условиях единичного и мелкосерийного производства производится вручную, а в условиях крупносерийного и массового — с помощью автоматических загрузочных устройств. При значительном весе заготовки установка вручную становится трудоемкой, а во многих случаях просто невозможной. Следует заметить, что большой вес имеют даже сравнительно небольшие заготовки, так заготовка валика размером 60 X 500 мм весит около 11 кг. При установке такого валика в центрах его необходимо поддерживать одной рукой на весу, а другой подводить задний центр, что быстро утомляет рабочего при обработке партии подобных деталей. Поэтому при проектировании станков, предназначенных для обработки деталей более или менее значительного веса, необходимо предусматривать местные подъемно-транспортные устройства, например в виде консольной поворотной балки с пневматическим подъемником и т. п.

Рис. 2. Совмещение операций и переходов.

Вопросы выверки, целью которой является соответствующая ориентация обрабатываемой детали, были затронуты выше. В условиях крупносерийного и массового производства необходимость выверкй исключается благодаря применению соответствующих приспособлений. В условиях единичного и мелкосерийного производства затраты на приспособления могут привести к повышению себестоимости обработки. Во многих случаях необходимые условия для применения приспособлений в мелкосерийном производстве могут быть созданы на основе внедрения группового метода обработки, при котором для группы деталей различного наименования, имеющих общие технологические признаки, создается групповое зажимное приспособление.

Сокращение затрат времени на закрепление обрабатываемой детали также достигается на основе применения приспособлений. Наилучшие результаты получаются при использовании приспособлений с пневматическими, гидравлическими, пневмо-гидравлическими, электромеханическими и другими приводами. Возможность установки приспособлений с подобными приводами следует предусматривать заранее при проектировании станка, встраивая в станок всю необходимую пускорегулирующую аппаратуру, или, как минимум, предусматривая необходимые места для крепления и размещения этой аппаратуры.

В отдельных случаях затраты времени на закрепление обрабатываемой детали связаны с конструкцией рабочих органов станка. Так, для сокращения затрат времени на закрепление детали в центрах токарного станка скалку задней бабки снабжают пневматическим или гидравлическим приводом.

Сокращение времени установки, выверки, закрепления и снятия обрабатываемой детали может быть достигнуто за счет совмещения этого времени с основным временем. Подобное совмещение может быть осуществлено при использовании маятникового цикла движений, двухпозиционных и многопозиционных столов, методов непрерывной обработки. Во всех упомянутых случаях увеличивается количество используемых приспособлений, а соответственно и затрат на их изготовление, что неизбежно отражается на себестоимости операции. Благодаря указанному обстоятельству данные методы находят преимущественное применение в крупносерийном и массовом производстве. Применение групповой технологии создает перспективы внедрения подобных методов и в мелкосерийное производство, при этом многопозиционные станки должны проектироваться с учетом технологии обработки всех деталей, входящих в группу. Станок может иметь те или иные рабочие органы, которые будут использованы при обработке только некоторых деталей, входящих в группу, и ряд рабочих органов, используемых при обработке всех деталей, входящих в группу.

Таким образом, применение групповой технологии создает перспективы для внедрения высокопроизводительных специализированных и агрегатных станков в мелкосерийное производство.

Установка, выверка и закрепление режущего инструмента. Влияние затрат времени на установку, выверку и закрепление режущего инструмента на величину нормы времени зависит от характера технологического процесса. При дифференцированном процессе, когда установка и закрепление производятся один раз на партию, влияние рассматриваемых затрат времени невелико. Однако и в этом случае имеется стремление сократить затраты времени. Например, на отдельных моделях станков появляются специальные приводы для вращения или осевого перемещения затяжных болтов для закрепления оправок.

При концентрации переходов и операций эти затраты могли бы оказаться весьма значительными, поэтому в данном случае необходимо использовать соответствующие конструктивные решения, позволяющие сократить указанные затраты.

При использовании последовательно работающих инструментов применяются различного рода быстросменные державки и патроны с предварительно настроенными инструментами, многопозиционные резцедержатели и револьверные головки. Если для выполнения токарных работ револьверные головки находят широкое применение на станках различных типов, то на станках других типов револьверные головки стали применяться только в последнее время. В качестве примера можно указать на револьверно-сверлильные станки, которые выпускаются в различных модификациях. Не исключена возможность применения револьверных головок и на фрезерных станках.

При автоматизации станков, на которых в процессе обработки приходится использовать большое число различных инструментов, например горизонтально- и координатнорасточных, используются автоопера-торы, аналогичные автооператорам, применяемым для загрузки заготовок. Комплект инструмента помещается в магазине, откуда он с помощью автооператора подается к устройству для закрепления инструмента. Инструмент, выполнивший свою работу, снимается автооператором и подается в магазин. Устройство для закрепления инструмента также при этом автоматизируется.

При параллельной работе нескольких инструментов, связанных с одним рабочим органом, взаимная координация обрабатываемой детали и режущего инструмента осуществляется за счет координации режущих инструментов относительно друг друга и координации рабочего органа относительно обрабатываемой детали. Координация положения режущих инструментов друг относительно друга часто должна производиться с высокой точностью, что делает этот процесс весьма трудоемким. Поэтому при конструировании инструментодержателей необходимо предусматривать регулировочные устройства для перемещения режущего инструмента в процессе настройки, шаблоны и индикаторные устройства для установки инструмента, съемные инструментодержатели, установка в которых инструментов производится вне станка с помощью шаблонов или индикаторных устройств.

Если координация положения каждого из инструментов относительно обрабатываемой детали осуществляется за счет соответствующих установочных перемещений рабочих органов станка, то затраты времени на выверку режущего инструмента сокращаются.

В зависимости от характера построения технологического процесса затраты времени на установку, выверку и закрепление режущего инструмента могут быть отнесены к различным элементам нормы времени. При обработке единичных деталей все затраты могут быть отнесены к вспомогательному времени; при обработке партии деталей на настроенном станке затраты времени на поворот многопозиционных инструментодержателей относятся к вспомогательному времени, а установка и выверка инструментов при их затуплении — ко времени технического обслуживания.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали и холостые перемещения. Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали осуществляется путем грубых и точных установочных перемещений рабочих органов, а на станках с автоматическим управлением — также путем настройки тех или иных механизмов системы автоматического управления. Как уже указывалось выше, в ряде случаев для настройки станка в соответствии с конфигурацией и размерами обрабатываемой детали оказывается также необходима непосредственная регулировка режущих инструментов в инструментодержателях.

Грубые установочные перемещения производятся как в процессе подготовки станка для обработки партии деталей, так и в процессе обработки каждой из деталей партии. К числу первых, например, относятся установка траверсы и шпиндельных бабок продольнофрезерного станка, предварительная установка стола и шпиндельной бабки расточного станка и т. п. Время, затрачиваемое на эти установочные перемещения, должно быть отнесено к подготовительно-заключительному времени. К числу вторых относятся, например, быстрое перемещение стола фрезерного станка при подводе детали к фрезам, быстрый обратный ход стола, перемещения стола и шпиндельной бабки расточного станка при переходе от обработки одного отверстия к обработке другого. Время, затрачиваемое на эти перемещения, должно быть отнесено к вспомогательному времени.

Сокращение времени, затрачиваемого на грубые установочные перемещения, достигается использованием специальных приводов для быстрых перемещений указанных рабочих органов, которые должны быть предусмотрены в конструкции станка.

Точные установочные перемещения на станках, не имеющих системы автоматического управления, в большинстве случаев осуществляются с помощью ручных приводов. Продолжительность времени, затрачиваемого на точные установочные перемещения, в значительной мере зависит от совершенства отсчетных устройств, применяемых для отсчета величины точных установочных перемещений. Поэтому конструкции отсчетных устройств должно быть уделено самое серьезное внимание.

Для сокращения затрат времени на повторяющиеся установочные перемещения при обработке партии одинаковых деталей отсчетные устройства могут снабжаться дополнительными указателями, или вместо отсчетных устройств могут быть использованы ограничители установочных перемещений рабочих органов.

В отдельных моделях станков точные установочные перемещения осуществляются на автоматическом ходу; для остановки рабочего органа в заданном положении используются либо ограничители установочных перемещений, либо та или иная система цифрового программного управления. Такого рода решения применяются, например, на горизонтально-и координатнорасточных станках, где этим обеспечивается значительное сокращение затрат времени на установочные перемещения. Станки с ограничителями установочных перемещений могут быть использованы при обработке большей или меньшей партии одинаковых деталей, при этом следует учитывать, что возрастают затраты времени на настройку станка. Станки с цифровым программным управлением для установочных перемещений требуют значительно меньших затрат времени на настройку и могут быть использованы как при обработке партии, так и единичных деталей. Следует заметить, что в ряде случаев использование ограничителей или системы цифрового программного управления для установочных перемещений позволяет отказаться от применения приспособлений, что приводит к существенному снижению себестоимости обработки.

Настройка станка в соответствии с заданными режимами работы и управление станком. При настройке станка в соответствии с заданными режимами работы устанавливается необходимая скорость главного рабочего движения и движения подачи. При дифференцированном процессе скорость и подача могут устанавливаться один раз на всю партию и в этом случае время, затрачиваемое на установку скорости и подачи, входит в состав подготовительно-заключительного времени и не играет столь существенной роли. При концентрации переходов и операций установка скорости и подачи может происходить многократно при выполнении каждого перехода и в этом случае затраты времени, которое входит в состав вспомогательного времени, существенно отражаются на норме времени. Затраты времени зависят от совершенства конструкции органов переключения скоростей и подач.

Органы переключения скоростей и подач могут иметь различную конструкцию, которая во многом определяется системой привода, однако независимо от конструкции механизмов переключения само переключение осуществляется с помощью большего или меньшего числа рукояток или в отдельных случаях кнопок. Чем больше число рукояток, тем больше времени затрачивается на переключение скоростей и подач. Некоторого сокращения времени можно достигнуть за счет усовершенствования таблиц, в соответствии с которыми производится установка рукояток. Однако значительно большие результаты могут быть получены при использовании однорукояточных механизмов переключения соответствующей конструкции и механизмов с предварительным, набором скоростей и подач. При однорукояточных механизмах любая скорость устанавливается поворотом одной рукоятки. Механизмы с предварительным набором скоростей и подач также являются однорукояточными, однако они отличаются тем, что скорость, необходимая для выполнения следующего перехода, набирается в то время, когда станок работает на ранее установленной скорости. По окончании предыдущего перехода ранее набранная скорость включается одним нажимом рукоятки. При данной конструкции механизмов переключения время набора скорости совмещается с основным временем. Несмотря на то, что однорукояточные механизмы переключения и механизмы с предварительным набором скоростей имеют более сложную конструкцию, они находят широкое применение на станках самых различных типов: токарных, фрезерных, горизонтальнорасточных, револьверных, радиальносверлильных и др., обеспечивая существенное сокращение затрат вспомогательного времени.

В последнее время начали применяться механизмы переключения скоростей и подач с программным управлением. В этом случае заранее, в соответствии с заданным технологическим процессом, устанавливается с помощью тех или иных устройств программа переключения скоростей и подач. По окончании очередного перехода автоматически включается скорость и подача, требующиеся для следующего перехода. Такая конструкция не только дает сокращение соответствующих затрат времени, но и обеспечивает выполнение каждого перехода при установленных технологом скоростях и подачах.

В процессе управления станком осуществляется включение, выключение и реверсирование различных приводов: главного рабочего движения и подачи, установочных перемещений, зажимных приспособлений и др.

Включение и выключение также осуществляется с помощью рукояток и кнопок. В данном случае сокращение затрат времени достигается уменьшением числа органов управления путем целесообразного совмещения различных функций в одной рукоятке.

Существенное влияние на уменьшение затрат времени на настройку в соответствии с заданными режимами работы и управление станком оказывает размещение рукояток и других органов управления. Все рукоятки и органы управления должны быть сконцентрированы вблизи местопребывания рабочего. Если в процессе работы рабочий может находиться в различных местах, то наиболее часто используемые органы рекомендуется дублировать. Рукоятки и другие органы управления следует располагать по высоте и по фронту так, чтобы рабочий при пользовании ими занимал бы удобное положение. Сама форма рукояток должна быть удобной для захвата их рукой.