Технико-экономические показатели станков | Металлорежущие станки

Точность обработки

Одним из основных требований, которые предъявляются к современным металлорежущим станкам являются требования точности работы. Под термином точность работы станка понимается стабильность обеспечения станком получения заданной геометрической формы обрабатываемой детали, качества ее поверхности и точности размеров, определяющих основные параметры формы. Точность работы станка зависит от многих факторов, связанных с проектированием и изготовлением станка, правильности его эксплуатации и своевременного профилактического ремонта станка. Повышение точности станка достигается совершенствованием технологии изготовления его деталей и сборки его узлов, а сохранение первоначальной точности на длительное время в эксплуатационных условиях – тщательностью ухода и принудительным профилактическим осмотром.

Производительность станка

Другим не менее важным показателем работы станка является его производительность. Производительность станка характеризуется различными показателями, из которых наиболее простым и наглядным является количество обрабатываемых деталей в единицу времени. Этот показатель является относительным, так как на одном и том же станке при различной его настройке и наличии тех или иных приспособлений, особенно на станке универсального назначения, можно получить различные значения этого показателя. Для достижения максимальной производительности основное внимание должно быть обращено на сокращение вспомогательного времени, связанного со сменой заготовки, инструмента и управлением циклом обработки на станке. При прочих равных условиях многоинструментальная обработка является одним из способов повышения производительности. Максимальное сокращение вспомогательного времени и возможность применения многоинструментальной обработки обеспечивается автоматизацией цикла работы станка.

На универсальных станках с ручным управлением производительность достигается путем рационального и удобного расположения органов управления, применения преселективного управления, позволяющего сократить время и перестройку режимов обработки, путем предварительного, в процессе рабочего хода на предыдущей операции, набора нужного сочетания блочных колес коробок скоростей и подач, требуемых на следующей операции. Автоматизация управления металлорежущим станком является основным направлением развития современного станкостроения. Автоматизированные станки получили широкое внедрение не только в крупносерийном и массовом производстве, но начали широко применяться и при мелкосерийном и единичном производстве. Последнему способствует появившиеся в последнее время станки с программным управлением, которые, как указывалось выше, могут легко переналаживаться на обработку любой детали.

Надежность станка

Способность станка работать безотказно и обеспечивать бесперебойную обработку деталей в заданных условиях эксплуатации называется надежностью. Степень надежности характеризуется так называемым коэффициентом надежности и определяется статистическим путем, как отношение фактического времени работы станка к запланированному

где Тпр – время простоя станка вследствие неисправностей;

Трп – время рабочего периода. Значение коэффициента надежности колеблется в пределах 0,8-0,98.

Долговечность

Под понятием долговечность подразумевается срок службы станка в заданных условиях эксплуатации, когда затраты на восстановление его работоспособности экономически целесообразны. Большое значение для обеспечения нужного класса чистоты обрабатываемых деталей, стабильности работы станка, увеличения его надежности и долговечности является жесткость конструкции станка, что позволяет исключить или снизить возможность появления в процессе работы станка вибраций нежелательной частоты. Виброустойчивость станка обеспечивается не только увеличением массы корпусных деталей, но также учетом возможных источников возникновения вибраций и создания рациональных конструкций. В этом направлении ведутся теоретические и опытные изыскания по разработке методов расчета динамической прочности конструкции станка.

Рациональность конструкции

Рациональная конструкция станка и отдельных его механизмов, в свете требований охраны труда, считается такой, которая обеспечивает бесшумность его работы. При конструировании нового станка необходимо обеспечивать условия «технологичности конструкции». Под этим понятием подразумевается соблюдение при проектировании ряда условий, обеспечивающих возможность применения при обработке и сборке деталей станка наиболее прогрессивных и экономичных технологических процессов.

Технологиченость станка

Технологичность конструкции характеризуется: себестоимостью станка, как суммарного показателя трудоемкости и металлоемкости, конструкции; сроком оборачиваемости средств, связанным с длительностью производственного процесса изготовления станка, степенью унификации узлов станка и нормализацией его деталей.

Похожие материалы

www.metalcutting.ru

Технико-экономические показатели станков и технологического оборудования

История знает немало примеров, когда хорошая идея не находила воплощения, а плохая внедрялась. Но известно и то, что время все расставляет по своим местам. Каким же принципом руководствуются при окончательном решении того или иного вопроса? Ответ давно известен: побеждает тот вариант, который обеспечивает большие экономические выгоды: человек хочет меньше работать, но лучше жить. Значит, экономические показатели главные.

Изучая данную тему, в ее названии и смысле на первое место надо ставить экономические показатели и рассматривать их через технические возможности станков. Всесторонне экономически верно оцененное внедрение лучших новых моделей металлорежущих станков является одним из основных факторов роста производительности труда в машиностроительной и металлообрабатывающей промышленности. Основным регулятором является рынок. Без глубоких исследований невозможно определить баланс «качество — цена». Сбыт находят как не очень качественные, но дешевые изделия, так и хорошие, но дорогие вещи.

Для сравнительной оценки экономико-технического уровня станков и комплектов станочного оборудования при решении технической задачи используют набор показателей. К ним относят эффективность, производительность, надежность и гибкость станков.

Эффективность станочного оборудования — обобщающий показатель, наиболее полно отражающий главное назначение станочного оборудования — повышать производительность труда и снижать затраты труда при обработке деталей. Эффективность можно выразить зависимостью.

(1)

где N — количество сделанных на станке деталей; ∑C — суммарные затраты на их производство.

Производительность станка характеризуется несколькими показателями, по которым сравнивают различные типы станков:

- производительность станка (теоретическая) в заданный отрезок времени определяется количеством произведенной продукции. Конструктивные параметры станка и режимы резания являются факторами, определяющими уровень теоретической (номинальной) производительности, которую можно выразить через число деталей, изготовленных в единицу времени при непрерывной безотказной работе,где То — фонд времени, для которого выполняется расчет, например количество минут за год; Т — полное время цикла изготовления детали, мин, Т = tp + tx (tp — время резания, tx — время вспомогательных движений, не совмещенных во времени с обработкой). Идеальных условий в процессе производства не бывает, и теоретическая штучная производительность связана с возможным выпуском деталей коэффициентом использования оборудования k, учитывающим все возможные потери времени:

- производительность резания определяют объемом материала, снятого с заготовки в единицу времени. Этот показатель используют при оценке возможностей станков выполнять предварительную размерную обработку или при сравнении различных технологических способов размерной обработки;

- производительность формообразования используют при сравнительной оценке разного по характеру оборудования

Надежность технологического оборудования характеризуется рядом показателей: вероятностью безотказной работы, интенсивностью отказов, параметром потока отказов и др. Указанные параметры по своей физической природе носят случайный характер, поэтому для количественной их оценки широко используют математический аппарат теории вероятностей и статистики.

Надежность станка — это его свойство обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течение определенного срока службы в реальных условиях применения. Нарушение работоспособности станка называют отказом. При отказе продукция либо не выдается, либо является бракованной;

Гибкость станка — это способность к быстрому переналаживанию. Она характеризуется универсальностью и переналаживаемостью. Универсальность оценивают числом разных деталей, которые можно обработать на данном станке. Переналаживаемость станка характеризуется затратами времени и средствами на его переналадку при переходе на обработку новой партии деталей.

Для оценки совершенства станка его технические характеристики делят на четыре группы: геометрические, точностные, скоростные и силовые.

К геометрическим характеристикам относятся основной размер, размеры рабочего пространства, основные присоединительные размеры, габаритные размеры станка. Размеры рабочего пространства определяются величиной наибольших перемещений исполнительных органов. Присоединительными размерами станка являются размеры поверхностей, по которым осуществляется присоединение приспособлений или обрабатываемой детали к рабочему органу станка.

К точностным геометрическим и кинематическим характеристикам относятся точность перемещения или позиционирования рабочих органов станка, точность вращения шпинделя (радиальное и осевое биение переднего конца), точность взаимного расположения рабочих органов станка (неперпендикулярность направляющих суппорта и салазок и т.п.), точность взаимного расположения отдельных конструктивных элементов деталей (непараллельность направляющих станины или стойки и т.д.). Геометрическая точность зависит, главным образом, от точности изготовления соединений базовых деталей и от качества сборки станка. На производстве точность оборудования определяют в основном через точность обработанных на нем изделий. Если детали соответствуют требованиям чертежа и технических условий, то станок считается точным, и обеспечивается эта точность кинематическими параметрами станка. Особенно важна кинематическая точность при производстве деталей со сложным профилем поверхности: зубчатых колес, точных резьб, фасонных профилей, корпусных деталей.

По степени точности станки делятся на пять классов: станки нормальной точности (Н) (самые распространенные), повышенной (П), высокой (В), особо высокой точности (А) и особо точные (С) — в соответствии с ГОСТ 8—82. Требуемая точность работы станков классов В, А, С достигается только при специальных условиях эксплуатации в помещениях с постоянными, автоматически регулируемыми температурой и влажностью.

Скоростные характеристики обеспечивают оптимальные режимы резания станка за счет оснащения его механизмами регулирования скорости резания и подачи и определяются с учетом диапазона регулирования.

Силовые характеристики станка

Жесткость станков характеризует свойство технологического оборудования противостоять появлению упругих перемещений узлов или отдельных деталей под действием постоянных или изменяющихся во времени силовых воздействий. Количественно жесткость измеряется отношением силы к упругой деформации в направлении действия силы:

Величину, обратную жесткости, называют податливостью:

Жесткость несущей системы станка должна обеспечить упругое перемещение между заготовкой и инструментом в пределах допуска на обработку Жесткость базовых деталей станка из чугуна и стали подчинена закону Гука и постоянна, а жесткость большинства соединений — нет. Поэтому она определяется дифференциальным методом:

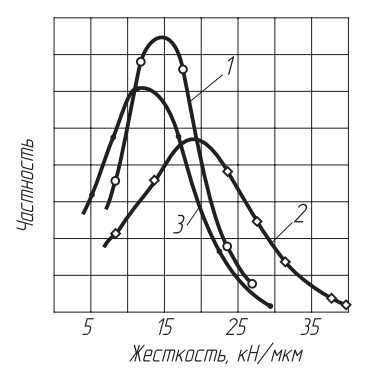

Рис. 1. Средние показатели жесткости токарного станка

: 1 — у переднего центра; 2 — в середине рабочего пространства; 3 — у заднего центраНа жесткость влияют качество соединения инструмента и детали со станком и их собственная жесткость, а также зазоры в соединениях, которые могут иметь критические значения. Средние значения жесткости токарного станка в разных местах рабочей зоны представлены на рис. 1.

Вибрoустoйчивoсть станка определяет его способность противодействовать возникновению колебаний, снижающих точность и производительность. Наиболее опасны колебания инструмента относительно заготовки. Особую опасность представляют резонансные колебания. Источниками вынужденных колебаний являются:

- неуравновешенные вращающиеся узлы и детали;

- периодические погрешности в передачах;

- внешние вибрации.

Автоколебания или самовозбуждающиеся колебания связаны с характером протекания процессов резания и трения в подвижных соединениях. В условиях потери устойчивости возникают колебания, которые поддерживаются внешним источником энергии от привода станка.

Параметрические колебания случаются при периодически изменяющейся жесткости, например при наличии шпоночной канавки на вращающемся валу.

Низкочастотные фрикционные колебания наблюдаются при перемещении узлов станка недостаточно жестким приводом в условиях трения скольжения. В этих случаях непрерывное движение узла может при определенных условиях превратиться в прерывистое с периодически чередующимися скачками и остановками при малых скоростях или расстояниях перемещения.

Колебания в упругой системе станка возникают также во время переходных процессов, обусловленных пуском, остановкой, резким изменением режима работы.

Теплостойкость станка характеризует его сопротивляемость возникновению недопустимых температурных деформаций под действием тех или иных источников теплоты. К основным источникам теплоты относятся:

- устройства резания;

- двигатели;

- подвижные соединения, особенно при значительных скоростях относительного движения

При постоянно действующем источнике теплоты нагрев и температурное смещение изменяются с течением времени по экспоненте При чередующихся с паузами периодах работы изменения температурных смещений носят случайный характер, что усложняет применение различных методов компенсации температурных погрешностей.

Рис. 2. Изменение положения оси шлифовального шпинделя по координатам X и Y вследствие нагрева масла в подшипниках

Изменение положения оси шлифовального шпинделя относительно оси детали, вследствие нагрева масла подшипников, показано на рис. 2.

Наличие тепловых деформаций показывает, что в первые 1,5. . . 2 ч работы станка, пока идет его разогрев, надо более внимательно следить за размерами шлифуемых деталей, производить частые наладки или же предварительно разогреть станок.

Предусматриваются различные приспособления и методы для стабилизации температурных показателей оборудования.

Просмотров: 122

extxe.com

Определение производительности станка – Энциклопедия по машиностроению XXL

Очень часто автоматы и полуавтоматы поставляются налаженными на изготовление определенного изделия и испытание их может быть произведено при заданной производительности. Такое испытание дает возможность выявить, как работают станки и какую точность и чистоту поверхности имеют изделия, обработанные на них. Автоматы или полуавтоматы испытываются в течение нескольких часов, а иногда и нескольких смен для определения производительности станка за продолжительный промежуток времени. [c.468]В расчетной карте сосредоточены результаты вычислений и расчетов, выполненных на основе принятого плана обработки. Основное назначение расчетной карты — определение производительности станка. Кроме того, при составлении расчетной карты обычно получают данные, необходимые для проектирования или выбора готовых кулачков, а также данные по кинематической настройке станка. Иногда в расчетную карту вводят полный перечень применяющейся при наладке оснастки. Поэтому в расчетной карте в порядке последовательности применения содержится следующее [c.25]

Определение производительности станков. Машинное время изготовления одного изделия [c.308]

Определение производительности станка [c.325]

Как видно из табл. 21, материал пластины твердого сплава не оказывает существенного влияния на время доводки режущих элементов резца. Поэтому оказывается возможным при определении производительности станка пользоваться средними значениями времени доводки элементов резца, приведенными в табл. 22. [c.159]

После определения производительности станка заполняют программную> перфокарту по данным расчетного листа настройки (фиг. 385). [c.398]

Графоаналитический метод может применяться для оценки уровня надежности и производительности станков и АЛ и других технологических машин при приемо-сдаточных испытаниях. Преимущество метода — наглядное отражение положения и изменения фактических значений проверяемых показателей по отношению к заданным значениям в течение всего периода испытания, что позволяет своевременно принять правильное решение о приемке или браковке изделия. Метод обеспечивает достаточно объективную оценку уровня надежности н производительности линий при определении точечных (средних) значений проверяемых показателей, а также позволяет проводить интервальную оценку с заданной вероятностью. [c.258]

Приемочные испытания металлорежущих станков в соответствии с общими техническими требованиями на их изготовление и приемку производят на холостом ходу для проверки работы механизмов и под нагрузкой для определения производительности, точности и чистоты обработки. В процессе испытания проверяют все включения, переключения и передачу органов управления для определения правильности их действия, взаимной блокировки, надежности фиксации и отсутствия самопроизвольных смещений, отсутствия заедания, провертывания и пр. Кроме этого, проверяют безотказность действия и точность работы автоматических устройств делительных механизмов, зажима и т. п. [c.609]

Требования повышенной точности определения статической неуравновешенности ротора при высокой производительности станка в производственных условиях успешно удовлетворяются только при балансировке в динамическом режиме, т. е. при вращении балансируемого ротора. В станке применена колеблющаяся система без жестких связей оси балансируемого ротора с окружающей средой, которая обладает важным для производственных условий свойством — защитой от влияния на качество измерения неуравновешенности колебаний производственного помещения, особенно с частотами, близкими к рабочей частоте балансировки. Заметим, что устранить влияние последних помех с помощью электрических фильтров невозможно. 558 [c.558]

Производительность станка сравнительно высокая и составляет 50 отбалансированных вентиляторов в час. Время, затраченное на определение и устранение начальной неуравновешенности в 100 гмм, для вентилятора весом 200 г составляет 10 сек. Достигнутое при этом снижение начальной неуравновешенности до 2—3 гмм по сравнению с допустимой 10—20 гмм удовлетворит все возрастающим требованиям к точности балансировки. [c.111]

Комплексно-автоматизированное производство — способ выполнения производственного процесса, при котором все основные и вспомогательные операции, в том числе управление и регулирование осуществляются машинами, механизмами так, что заданная производительность и качество продукции достигаются без участия человека. Человек лишь наблюдает за работой специальных устройств или систем управления. Автоматическая (механизированная) поточная линия — ряд машин (автоматов, полуавтоматов), расположенных по технологическому циклу и соединенных транспортными устройствами. Следует отметить, что термины “автоматическая сварка” и соответственно “сварочный автомат” несколько условны и не отражают того, что сварочный автомат работает без участия человека, как это понимается в машиностроении. В то же время определение “сварочные станки-автоматы” соответствует принятому в машиностроении понятию “станок-автомат”, которое обозначает агрегат, работающий по автоматическому циклу. [c.53]

Если в нашем распоряжении имеется станок с меньшей мощностью, то, чтобы добиться наибольшей производительности, необходимо изменить режим резания. В этом случае, задаваясь определенными позициями станка, т. е. значениями крутящего момента М и чисел оборотов шпинделя п, находят наиболее выгодную комбинацию скорости резания и подачи, обеспечивающую наименьшее время обработки и в то же время удовлетворяющую техническим требованиям, хотя при этом одновременно не будут полностью использованы станок и инструмент. [c.205]

Действительные углы, которым соответствуют наибольшая стойкость инструмента и высокая производительность станка,имеют различное значение для различных инструментов и условий работы. Вопросы, связанные с определением наилучшей (рациональной) геометрии инструмента, рассматриваются в V главе. [c.16]

Многочисленные примеры из практики показывают, что при-правильно определенном переднем угле резко повышаются режу-иие свойства инструмента. Правильно установленный передний-угол мо>кет дать повышение производительности станков на 20— 30%. Бот почему этому элементу режущей части инструмента не- [c.94]

Стойкость, которую должен иметь инструмент, определяется из условий наибольшей производительности станка или технологических соображений. Поэтому при определении ее нет необходимости знать, при каких режимах резания будет работать инструмент. [c.153]

Испытание станков в работе и определение их производительности является наиболее важной проверкой, так как позволяет судить о качестве работы и производительности станков в эксплуатации. [c.468]

При испытании машины создаются условия, близкие к условиям эксплуатации. Например, приемочные испытания металлорежущих станков производят на холостом ходу для проверки работы механизмов и под нагрузкой для определения производительности, точности и чистоты обработки. При испытании проверяют включение и переключение органов управления для определения правильности их действия, взаимную блокировку, надежность фиксации и отсутствие самопроизвольных смещений, заедания, провертывания и пр. Кроме того, проверяют безотказность действия и точность работы автоматических устройств (делительных механизмов, зажима и т. п.). При испытании станков в работе образцы обрабатывают при загрузке до номинальной мощности привода и кратковременных перегрузках на 25% номинальной мощности. [c.22]

Под производительностью станка следует понимать количество деталей, обрабатываемых в единицу времени. Для универсальных станков необходимо разработать чертежи эталонных деталей, имеющих определенную форму и размеры, применительно к которым и определять штучную производительность. [c.112]

Для фактической производительности станка в процессе эксплуатации существенное значение имеет правильный выбор основной технической характеристики скорости главного рабочего движения и подачи, мощности приводов главного рабочего движения и подачи. Для специальных станков основная техническая характеристика определяется на основе конкретных технологических процессов сложнее обстоит дело с определением основной технической характеристики универсальных и специализированных станков. [c.124]

Следовательно, для каждого конкретного случая можно установить соответствующий режим работы, обеспечивающий высокую производительность станка. Для определения этого режима надо знать не только технологические особенности обработки изделия на данном станке, но и конкретные условия работы, наличие наладчика, готового режущего инструмента и т. д., т. е. все то, что требуется для определения потерь. [c.169]

Определение дефектов станка. Общее состояние станка и степень исправности его отдельных механизмов влияют на его эксплуатацию. Поэтому необходимо уметь определять дефекты станка, своевременно их устранять и тем самым способствовать достижению наиболее высокой производительности. [c.165]

Назначение режимов обработки на дереворежущих станках в конкретных производственных условиях в настоящее время заключается в определении расчетным путем зоны технологически возможных режимов резания и выбором в этой зоне параметров режима, соответствующих наиболее высокой производительности станка. Такие режимы принято называть технологическими. Точное соблюдение технологических режимов, несмотря на их недостаточную экономическую обоснованность, дает ощутимый технико-экономический эффект, гарантирует получение продукции требуемого качества. [c.50]

При периодической подналадке наладчик через определенные промежутки времени, зависящие от стойкости наиболее загруженного инструмента каждого станка, заменяет все или почти все инструменты этого станка эта принудительная замена инструментов дает возможность избавиться от частых подналадок, снижающих производительность станка и затрудняющих работу наладчика. [c.56]

При применении устройств и приспособлений второй группы на одношпиндельных станках важно для расчета кулачков и определения производительности установить точно, какие из движений, выполняемых деталями механизма приспособлений, необходимо ввести в состав цикла движений обработки. [c.61]

Расчетная карта предназначена для записи всех результатов расчетов, выполненных в соответствии с намеченным планом обработки. По расчетной карте выбирают кулачки, настраивают станок на необходимый режим обработки и определенную производительность. [c.196]

Результаты сравнительных исследований 12-дюймовых и 9-дюймовых головок. Эффективным средством для повышения стойкости режущего инструмента, увеличения производительности станка и сокращения производственных потерь, связанных с заточкой головок и подналадкой станков при черновом нарезании зубьев колеса и шестерни, является увеличение номинального диаметра резцовой головки на следующий размер по сравнению с диаметром головки, применяемой при чистовом зубонарезании. Подобная замена возможна при соблюдении определенной величины степени сужения зуба. При замене меньшего номинального диаметра головки большим необходимо изменить [c.88]

Результаты сравнительных исследований 12-дюймовых и 9-дюймовых головок. Эффективным средством для повышения стойкости режущего инструмента и производительности станка прн черновом нарезании зубьев шестерни является увеличение диаметра резцовой головки па одну ступень. Подобная замена возможна при соблюдении определенной величины степени сужения зуба. При замене диаметра резцовой головки необходимо изменить углы эксцентрика и люльки, а у головки определить развод резцов. [c.109]

Определение рациональных режимов резания способствует достижению высокой производительности станков, требуемого качества изготовления зубчатых колес, снижению себестоимости обработки и сокращению расхода режущего инструмента. [c.224]

После определения производительности обработки (в мм /мин) и удельного расхода алмазов (в мг/г) рассчитывают расход алмазов при заточке и доводке режущего инструмента на 1 мин работы станка. С учетом коэффициентов загрузки оборудования и использования его по машинному времени определяют потребность в алмазах на станок. [c.150]

Для определения производительности станка йеобходимо единицу разделить на время, затрачиваемое на обработку одной детали. [c.142]

При вращении ротора под влиянием его неуравновешенности ось 2 и плита 2 совершают пространственное движение, которое воспринимается датчиками 4 м 5. Датчики преобразуют вынужденные механические колебания плиты в ЭДС, направляемые в электронное счетно-решающее устройство (на рис. 6.17 не показано), которое является составной частью балансировочного станка. Электросхема этого устройства смонтирована таким образом, что измеритель дисбаланса Di настр аивается на исключение в своих показаниях влияния дисбаланса >2 и дает, таким образом, сведения только о дисбалансе ) . Точно так же благодаря специальной настройке измеритель дисбаланса Dq дает сведения только об этом дисбалансе. Следовательно, оба искомых дисбаланса одновременно определяются электронным устройством, чем обеспечивается высокая производительность станка. После определения D и Da оператор балансирует ротор в плоскостях коррекции, обычно способом удаления материала (см. 6.4). [c.222]

Анализ динамики составляющих полезного эффекта, т. е. прироста всего комплекса эксплуатационных параметров отдельных групп новых машин, свидетельствует о том, что удельный вес ма-териализированного эффекта в результате роста качественных эксплуатационных параметров машин превышает, как правило, долю эксплуатационного эффекта, получаемого вследствие повышения таких количественных параметров, как мощность и производительность машин. Так, по группе нового станочного оборудования, освоенного в последние годы, рост верхнего предела цены за счет количественных параметров (производительности оборудования) в сравнении с ценою базисных (старых) станков составил в среднем около 30%, качественных и социальных — около 60%, за счет экономии на сопутствующих капитальных вложениях — около 10%. По отдельным, станкам эти цифры в значительно большей мере изменяются в пользу качественных характеристик. В частности, новый горизонтально-фрезерный станок мод. 6Р82Г Горьковского завода фрезерных станков превосходит старый станок 6М82Г по производительности всего на 5%. За счет этого фактора совокупный полезный эффект нового станка увеличился на 120 р., т. е. на 10%, остальная же часть совокупного полезного эффекта обеспечивается значительным ростом его качественных эксплуатационных параметров — 72% (включая экономию по заработной плате обслуживающих станков рабочих за счет роста производительности станка) и повышением долговечности этого станка — 18%. В результате верхний предел цены нового станка определен в размере 3410 р., а полезный эффект — 1080 р. [c.84]

Основное правило при определении необходимой производительности встраиваемого оборудования и числа потоков — примерно равные уровни технической производительности станков (сблокированных линий) между накопителями задела в потоке. Как показывают результаты моделирования функционирования комплексных систем и несинхронпых линий, повышенная производительность оборудования в начале или в конце потока существенных результатов не дает. [c.171]

С увеличением режимов интенсивности обработки технологическая производительность может возрастать до бесконечно большой величины, а производительность станка в целом будет очень медленно увеличиваться и непропорциональна резкому возрастанию режимов обработки и технологической производительности, асимптотически приближаясь к определенному своему пределу, обусловленному влиянием той части штучно-калькуля-ционного времени, которая не зависит от режимов обработки. Нередко большие затраты, связанные с резким изменением качества конструкции станка для обеспечения значительного повышения интенсификации его использования, не дают должного эффекта прироста производительности (при = onst). В таких случаях объектом повышения качества могут быть те параметры станка, его отдельных узлов, механизмов и устройств, которые влияют на сокраш,е-ние немашинной части штучно-калькуляционного времени. В идеальном случае, когда немашинная часть штучного времени равна нулю (если пренебречь малым удельным весом времени, затрачиваемого на смену затупившегося инструмента и под-наладку станка, приходящегося на одну деталеопе- [c.105]

Изучению динамики ткацкого станка-автомата, получившего наибольшее распространение в текстильной промышленности [58], предшествовало исследование влияния отказов на качество продукции, надежности механизмов автоматов, находившихся в эксплуатации. Изучались причины отказов, время, затрачиваемое на восстановление работоспособности, удельные затраты на ликвидацию отказов. Анализ этих данных показал, что наибольшее влияние на производительность станка и качество продукции оказывает боевой механизм. Поэтому при стендовых исследованиях ему уделялось наибольшее внимание. Боевой механизм станка (рис. 12) осуществляет разгон челнока 1, прокладывающего уточную нить 2. Для этого используется потенциальная энергия предварительно закрученного торсионного валика 4. Чтобы валик мог сообщить челноку требуемую скорость, механизм боя в определенный момент времени выводится из кинематического замка. Для этой цели на боковой поверхности боевого кулачка 6, закручивающего торсионный валик, закреплен ролик 7, который, воздействуя на криволинейно очерченную горку 13 трехплечевого рычага 8, выводит механизм из мертвого положения. Движение звеньев механизма при раскручивании торсионного валика происходит независимо от вращения главного вала станка. После отрыва челнока 1 от гонка 2 осуществляется торможение механизма буферным устройством, состоящим из плунжера 9 и дросселя 11 с регулировочной иглой. Долговечность боевого механизма зависит от рационального выбора угла закручивания торсионного вала, профиля горки и профиля плунжера, определяющих характер разгона и торможения челнока. [c.60]

Определение числа позиций и оптимальных режимов резания играет решаюш,ую роль при проектировании многопозиционных агрега- тов При проектировании многопозицпонных многоинструментных автоматор необходимо уделить особое внимание разработке конструкций, обеспечивающих сокращение потерь времени на смену и регулировку инструмента и внецикловых потерь (t ), установить конкретные величины этих потерь. После этого надо установить режимы, близкие к л шах. обеспечивающие оптимальную производительность станка или линии станков. На фиг. 122, а, б, в приведены графики производительности Q шт/мнн. в зависимости от факторов К и X (изменения скорости), а также числа параллельно работающих групп р и числа позиций q в каждой группе. [c.325]

Механизмы поитгучной выдачи и питатель подают заготовки к рабочим органам станка в определенные промежутки времени, согласованные с производительностью станка. [c.260]

В СССР на многих предприятиях подналадку производят по заранее разработанному графику ( принудительная подналадка), т. е. через определенные промежутки времени. Для подналадки желательно использовать также нерабочее время. Принудительная подналадка сокращает потери, повышая время использования и производительность станков. С целью сокращения продолжительности простоя станка во время подналадки для крепления инструментов применяют такие устройства, которые легко сменяются и в которых инструменты могут окончательно устанавливаться на размер (регулироваться) с нужной точностью. В этом случае подналадка сводится только к установке взаимозаменяемых держателей. Такие инструменты называют беспод-наладочными. Они резко снижают продолжительность подналадки станка. [c.453]

При определении стойкости инструмента необходимо исходить из условия получения наибольшей производительности станка. Однако при этом необходимо учитывать, что незначительное увеличение скорости резания вызывает резкое возрастание времени простоев станка, связанных со сменой затупившегося инструмента. Поэтому стойкость инструмента должна быть тем больше, чем меньшую додю в общем времени обработки составляет машинное [c.146]

На многих нащих предприятиях подналадка производится по заранее разработанному графику ( принудительная подналадка), т. е. через определенные промежутки времени. Желательно для подналадки использовать также нерабочее время. Принудительная подналадка сокращает потери, повыщая использование н производительность станков. [c.187]

Очевидно, что повышения производительности станка можно добиться только путем уменьшения нормы штучного времени, которое достигается главным образом сокращением основного и вспомогательного времени. Однако сокращение нормы штучного времени далеко не всегда приводит к повышению производительности труда. Если уменьшение нормы штучного времени сопровождается увеличением подготовительно-заключительного времени, то при обработке небольших партий деталей штучно-калькуляционное время может врзрасти. Поэтому при сравнении различных вариантов анализ необходимо вести на основе штучно-калькуляционного времени. Необходимо также учитывать расходы на заработную плату производственных рабочих И инженерно-технических работников, амортизационные отчисления, затраты на ремонт станков, оборудования и инструмента. В настоящее времИ все большее применение находят методы настройки инструментов вне станка. При определении себестоимости следует учитывать как заработную плату лиц, производящих наладку, так и амортизацию наладочных приспособлений. Таким образом, при сравнении различных вариантов окончательные выводы могут быть сделаны только на основе анализа экономической эффективности. [c.115]

Прн испытании машины создают условия, близкие к условиям эксплуатации. Например, приемочные испытания металлорежупргх станков для проверки работы механизмов производят на холостом ходу, а для определения производительности, точности и чистоты обработки — иод нах рузкой. При испытании проверяют правильность действия органов управления, взаимную блокировку, надежность фиксации, отсутствие самопроизвольных смещений, заедания, провертывания и пр. Кроме того, проверяют безотказность действия и точность работы автоматических устройств (делительных механизмов, зажима и т. п.). [c.582]

mash-xxl.info

Производительность – станок – Большая Энциклопедия Нефти и Газа, статья, страница 3

Производительность – станок

Cтраница 3

Производительность станка является основным фактором, влияющим на его конструктивное оформление. [31]

Производительность станка зависит как от времени, затраченного на процесс резания, так и от длительности вспомогательных движений цикла и простоев станка при его ремонте и подналадке. Для повышения производительности применяют совершенные технологические процессы, повышают режимы обработки и сокращают длительность вспомогательных движений путем автоматизации станка. [32]

Производительность станка определяет его способность обеспечивать обработку определенного количества деталей в единицу времени. Иными словами, производительность характеризуется величиной, обратной затратам времени на обработку. При выборе технологического процесса следует принимать во внимание производительность того или иного процесса обработки резанием. Эта производительность называется технологической производительностью и измеряется следующими показателями. [33]

Производительность станка растет с уменьшением времени реверсирования, слагающегося из времен пуска и торможения, что особенно заметно при малых длинах хода. [34]

Производительность станка может быть значительно повышена путем применения устройств автоматического поддержания постоянства заданной мощности резания. [35]

Производительность станка при прочих равных условиях в основном зависит от качества работы и от квалификации сборщика. [37]

Производительность станка при длине нарезаемых проводников от 80 до 250 мм изменяется от 20 до 60 штук в минуту. [39]

Производительность станка характеризуется различными показателями, из которых наиболее простым и наглядным является число обрабатываемых деталей в единицу времени. Правда, этот показатель является относительным, так как на одном и том же станке при различной наладке и наличии тех или иных приспособлений можно получить различные значения этого показателя. Для достижения максимальной производительности основное внимание должно быть обращено на сокращение вспомогательного времени, связанного со сменой заготовки, инструмента и управления циклом обработки на станке, а также в равной степени с применением совершенных технологических процессов, повышением режимов обработки. [40]

Производительность станка можно значительно увеличить, если использовать твердосплавные заготовки инструмента, профиль которых будет подобен профилю рабочей части инструмента. [41]

Производительность станка определяется количеством резцов, доведенных в течение одной смены. Это количество колеблется в зависимости от размеров резцов, так как время доводки является функцией от величины доводимой площади. [42]

Производительность станка незначительна и составляет 6 шт. [44]

Производительность станка определяется количеством деталей, обработанных в единицу времени, соответствующих по качеству, чистоте и точности обработки требованиям заказа. При этом должны быть соблюдены все требования приложенных к заказу чертежей и образцов деталей. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Факторы, влияющие на производительность станка

Факторы, влияющие на производительность станка

Категория:

Столярное дело

Факторы, влияющие на производительность станка

Производительность станка определяют количеством продукции, которое может быть выработано на нем в единицу времени — в час или смену. Производительность обозначается количеством штук обработанных деталей, количеством погонных метров выработанного материала или количеством произведенных операций, например резов.

Производительность станка зависит от числа оборотов его рабочего вала и скорости резания; от количества работающих резцов, способа подачи обрабатываемого материала, мощности станка. Чем больше число оборотов рабочего вала и скорость резания, тем выше производительность станка и лучше качество обработки.

Производительность станков с механической подачей в несколько раз превышает производительность станков с ручной подачей.

На строгальном станке с многоножевым валом можно обработать больше деталей, чем на станке с двухножевым валом, при одинаковом качестве строгания.

Мощность станка обычно выражается в киловаттах (кет) потребляемой станком электроэнергии. Мощность станков старых конструкций указана в лошадиных силах (л. е.). 1 кет= 1,36 л. е., а 1 л.с, — 0,736 кет.

При работе на станке большое значение имеют приемы работы станочника. Могут быть два столяра одинаковой квалификации, но из них один производит подачу материала в станок со скоростью 12 — 15 м/мин, а другой — со скоростью 5 — 6 м/мин; один подает детали торец в торец, другой — с разрывами; один подает в рейсмусовый станок делянки пачками, заполняя все рабочее поле стола, у другого рабочий стол станка заполняется лишь частично; один торцует детали большими пачками, другой по 2 — 3 штуки.

Необходимо всегда добиваться сокращения непроизводительных потерь рабочего времени в течение смены. Причинами этих потерь при работе на станках чаще всего бывают: остановки станка для его наладки, для смены и заточки режущего инструмента, для смазки, осмотра или очистки; перебои в доставке материала; отлучки станочника для получения нарядов, чертежей, подсобного инструмента, Материала; установка приспособлений. Большую часть этих дел необходимо выполнять до начала работы.

На станках, как и вручную, нужно работать только остро наточенным режущим инструментом. Затупленный инструмент вызывает излишнюю затрату энергии, уменьшение скорости подачи материала, вынужденные перерывы в работе станка.

Особенно сильно падает производительность вследствие потерь машинного времени на холостой ход станка, вызванный неаккуратной подачей материала, длительной заправкой (укладкой и зажимом) деталей и другими, часто малозаметными причинами.

Важнейшее значение для высокопроизводительных работ на станке имеет рациональная организация рабочего места. Сюда входит бесперебойное снабжение материалом, удобное расположение его относительно станка и станочника, наличие на рабочем месте запасного заточенного инструмента, подсобных материалов, хорошо действующих приспособлений.

Реклама:

Читать далее:

Наладка станков

Статьи по теме:

pereosnastka.ru

Что такое номинальная производительность станка с одним рабочим состоянием?

⇐ ПредыдущаяСтр 7 из 10Следующая ⇒А)Это его производительность в исправном состоянии;

Что такое средняя производительность станка с одним рабочим состоянием?

С)Это производительность станка с учетом его простоев;

D)Эto произведение номинальной производительности станка на коэффициент готовности;

17.Станок имеет N состояний с производительностями q1, q2,..,qN . Чему равна номинальная производительность станка?

Что такое коэффициент готовности станка с одним рабочим состоянием?

В)Это отношение средней производительности к номинальной;

РАЗДЕЛ 14 Станок_2

1.Станок характеризуется длительностью цикла tц, интенсивностью восстановления инструмента ,, средним временем его восстановления TB1, интенсивностью отказов станка 2 и соответствующей средней наработкой на отказ Т2 станка Можно по эти показателям рассчитать среднюю производительность станка?

В) Можно;

2.Станок характеризуется номинальной производительностью qn, интенсивностью

восстановления а , интенсивностью отказов .Как рассчитать по этим показателям среднюю производительность станка?

Какие показатели характеризуют надежность и ремонтопригодность станочного модуля? Укажите ошибочное утверждение.

С)Интенсивность отказов и удельное время восстановления.

D)Номинальная производительность.

4.Как определяется число отказов станочного модуля на час работы , если – число отказов на 100 циклов станка, tc – длительность цикла в секундах, Тв – среднее время восстановления в мин. Кг- коэффициент готовности, Т’- средняя наработка на отказ в циклах? Укажите ошибочные формулы;

5.Как определяется удельный простой станочного модуля В , если В’ – простой модуля в мин на 100 циклов, tc – длительность цикла в секундах, Тв – среднее время восстановления в мин. Кг-коэффициент готовности, Т’- средняя наработка на отказ в сотнях циклов? Укажите ошибочные формулы.

Какое утверждение ошибочно?

А)Номинальная производительность станка, это его средняя производительность.

D)Номинальная производительность станка, это его величина обратная длительности цикла обработки

Какое утверждение ошибочно?

С)Это отношение наработки станка за заданное время к этому времени

D)эto величина обратная длительности цикла обработки,

Укажите ошибочное утверждение?

В)Для вычисления средней производительности достаточно знать: удельное время восстановления и длительность цикла.

D)Для вычисления средней производительности достаточно знать: интенсивность отказов станка и длительность цикла.

9.Какие показатели характеризуют надежность и ремонтопригодностьстаночного модуля? Укажите ошибочное утверждение.

С) Интенсивность отказов и удельное время восстановления

D) Номинальная производительность

Какие показатели характеризуют надежность и ремонтопригодность станочного модуля?

А)Коэффициент готовности и средняя наработка на отказ.

В) Интенсивность отказов и интенсивность восстановления

Что верно?

А)Для вычисления средней производительности достаточно знать: номинальную производительность и коэффициент готовности.

С)Для вычисления средней производительности достаточно знать: интенсивность отказов станка, интенсивность восстановления станка и длительность цикла.

Какие утверждение верны?

В)Это произведение коэффициента готовности на номинальную производительность.

D)Это величина обратная средней длительности цикла обработки

13.Как определяется число отказов станочного модуля на час работы р, если /?’ – число отказов на 100 циклов станка, tu – длительность цикла в секундах, Тв – среднее время восстановления в мин. Кг- коэффициент готовности, Т’- средняя наработка на отказ в циклах? Укажите правильные формулы;

14.Как определяется удельный простой станочного модуля В , если В’ – простой модуля в мин на 100 циклов, tu – длительность цикла в секундах, Тв – среднее время восстановления в мин, К| -коэффициент готовности, Т’- средняя наработка на отказ в сотнях циклов? Укажите правильные формулы.

Какие утверждения верны?

В)Это произведение коэффициента готовности на номинальную производительность.

С)Это отношения наработки станка за заданное время к этому времени.

D) Это величина обратная средней длительности цикла обработки.

РАЗДЕЛ 15 Резервирование

Что такое резервирование?

В)Это метод повышения надежности объекта введением избыточности.

infopedia.su

Станки Производительность – Энциклопедия по машиностроению XXL

Ширина прореза при пользовании приводными ножовками меньше, чем при разрезании дисковыми пилами, а следовательно, потеря материала малая. Обслуживание ножовок просто один рабочий может обслуживать 5—6 ножовок. По сравнению с дисковыми пилами и другими отрезными станками производительность приводных ножовок меньше, и, кроме того, ножовки дают часто косой прорез, снижая эффект применения тонких ножовочных полотен, так как в этом случае после отрезки необходимо подрезать торцы для придания им перпендикулярности по отношению к оси заготовки. [c.163]Процедура оптимального проектирования коробок скоростей металлорежущих станков, описанная в работе [21, сводится к полному перебору вариантов кинематики с оценкой их по четырем критериям минимальное число колес, минимальная масса колес, минимальный шум и максимальный КПД. Недостатком является слабая связь выбранных критериев с основными показателями станка (производительность, точность и устойчивость работы). Кроме того, полный перебор возможен только в достаточно узкой области изменения рассматриваемых параметров. [c.89]

Такие механизмы работают в автоматической линии на московском заводе Красный пролетарий . Они переносят шестерни из магазина на конвейер и обратно. Раньше шестерни изготовляли на отдельных станках, производительность была мала. На автоматической линии выпуск увеличился в 10 раз. В год такая линия (рис. 42) может выпускать сотни тысяч шестерен, а обслуживают ее всего три наладчика. [c.80]

Металлорежущие станки среди других технологических машин тяжелой индустрии являются наиболее точными по исполнению и имеют своей задачей перенос точности на изготовляемую продукцию. Поэтому в отечественной практике монтажа и эксплуатации станков установлены обязательные приемочные (производственные) испытания станков. Приемочным испытаниям подвергаются все новые или отремонтированные станки для проверки качества изготовления и сборки станка, производительности и качества обрабатываемых на нем изделий. [c.417]

Проведенные расчеты показывают, что наибольшая производительность при черновом проходе обеспечивается при работе на продольно-строгальном станке (Q=192 кг/час), затем при работе на продольно-фрезерном (Q=162 кг/час) и, наконец, на расточном станке (Q=134 кг/час). Значит, при черновом проходе в данном примере производительность продольно-строгального станка в 1,45 раза, а продольно-фрезерного в 1,23 раза больше, чем расточного. Однако при предварительных и чистовых проходах этот вывод не подтверждается. Так, при работе на продольно-фрезерном станке производительность предварительного прохода составляет 546 дм час, а чистового 427 дм Ыас, на расточном станке производительность предварительного прохода равна 428 дм Ыас, а чистового 294 дмР час, а на продольно-строгальном 216 дм, час и соответственно 192 дм Ыас. Таким образом, производительность продольно-фрезерного станка выше в 2,52 раза, а расточного в 1,96 раза, чем продольно-строгального при предварительном проходе и в 2,2 и 1,53 раза при чистовом проходе. [c.122]

Наплавленные направляющие планшайбы были подвергнуты специальной проверке после длительной эксплуатации модернизированных карусельных станков. Проверка показала, что направляющие обладают высокими антифрикционными свойствами, не имеют задиров или каких-либо других дефектов, влияющих на срок службы или точность работы карусельного станка. Производительность станка при обработке тяжелых деталей возросла. [c.134]

Значит, после модернизации станка производительность возросла в 2,22 раза. [c.136]

При работе на токарных и карусельных станках режущие свойства инструмента обеспечивают неодинаковую производительность. В зависимости от конкретных условий она может меняться. Как правило, при обработке отверстий на расточных станках производительность ниже на 20—35%, чем при работе на токарных и карусельных. Однако есть изделия, обработку отверстий которых целесообразно производить только на расточных станках. Например, отверстия редукторов, коробок скоростей, станин конусных дробилок и т. д. Даже при обработке станины конусной дробилки трудоемкую расточку большого отверстия производят на карусельном станке, а обработку малого, требующего определенного взаимного расположения с большим, ведут на расточном станке, после карусельной операции. [c.141]

Как указывалось выше, большой рост производительности труда обеспечивает внедрение специальных или агрегатных станков, собранных из нормализованных головок и других узлов. При внедрении таких станков производительность возрастает в 3—5 раз при окупаемости в 8—15 месяцев. Характерно, что ряд немецких и чехословацких предприятий нормализовали и уменьшили типоразмеры этих узлов, что, однако, позволяет собирать станок для обработки любых деталей соответствующих размеров. [c.455]

При одностороннем (поворотном) способе каждую сторону зубьев нарезают в отдельности двусторонней резцовой головкой. Ширина развода резцов меньше ширины дна впадины. После обработки одной стороны у всех зубьев заготовку поворачивают вокруг оси для нарезания противоположных сторон зубьев. Для нарезания каждой стороны зуба применяют различные наладки станка. Производительность станка при этом способе невысокая (достигается точность 8—9-й степени). Его приме- няют для нарезания зубьев шестерни и колеса в мелкосерийном производстве, а также для [c.364]

Кокильные станки — Производительность труда 183 [c.960]

Односторонний (поворотный) способ -каждую сторону зубьев нарезают в отдельности двусторонней резцовой головкой, развод резцов которой меньше ширины дна впадины зуба. После обработки одной стороны зуба расцепляют кинематическую цепь станка и поворачивают заготовку вокруг своей оси для нарезания противоположной стороны зуба. Для каждой стороны зуба требуется отдельная наладка станка. Производительность обработки при этом способе невысокая. Применяют его для нарезания зубьев шестерни и колеса в мелкосерийном производстве, а также для колес с большой шириной зубчатого венца с целью устранения одновременного участия в резании наружных и внутренних резцов. Точность обработки 8, 9-я степень. [c.586]

Выбор формы и размера круга определяется конструкцией и назначением затачиваемого инструмента, причем размеры круга зависят также и от конструктивных особенностей станка. Производительность процесса заточки, качество обработанных поверхностей, стойкость режущего инструмента, себестоимость операции заточки во многом зависят от того, насколько правильно и обоснованно выбраны характеристика абразивного круга (абразивный материал, зернистость, связка, твердость, структура) и условия его эксплуатации (с применением СОТС или без применения). [c.673]

Изменение стоимости часа работы станка, с учетом его производительности, при переходе от универсальных станков к станкам с ЧПУ определяется как разность стоимости одного часа работы универсального станка и станка с ЧПУ. Для проведения расчетов используют технико-экономические показатели станков балансовая стоимость и годовой фонд использования станков расходы на все виды их текущего обслуживания в год, исходя из ремонтной сложности станков производительность и сроки амортизации станков. Необходимые значения определяются паспортными данными станков и берутся по фактическим данным предприятия. [c.815]

Ошибка в относительном положении поверхностей станины, определяющих положение присоединяемых к ней деталей, появляющаяся в результате обработки, износа, деформации, неправильного монтажа или установки, является причиной потери станком производительности и точности обработки. [c.164]

План и карта обработки являются основным документом для наладчика. В них должны содержаться сведения относительно заготовки изделия, инструментов, их держателей, режимов резания, величин ходов суппортов, исходного положения рабочих ходов станка, производительности и др. [c.145]

В современном машиностроении применяют зубодолбежные станки, производительность которых значительно выше, чем при нарезании зубьев на фрезерных станках, описанных выше. Высокая производительность достигается тем, что в работе одновременно участвует столько резцов (долбяков), сколько нужно нарезать зубьев на заготовке, причем резцы имеют форму впадин зубчатого колеса. [c.254]

Однако для себестоимости продукции имеет значение не только производительность станка, но и труда. При одной и той же производительности станка производительность труда будет зависеть от количества станков обслуживаемых одним рабочим, а в отдельных случаях — от количества рабочих, обслуживающих один станок. [c.112]

Управление станком. … Производительность станка, колес ч Габаритные размеры, мм. [c.182]

Врезные круглошлифовальные станки производительнее станков с продольной подачей изделия. Они применяются в крупносерийном и массовом производстве. На них шлифуются цилиндрические, конические и сложные фасонные поверхности, длина которых не превышает высоты шлифовального круга. [c.47]

Отрезку заготовок выполняют на специальных отрезных станках. Лишь в некоторых случаях (при отсутствии специальных станков) отрезку ведут на токарных станках. Производительность отрезки на токарных станках ниже, чем на отрезных. [c.231]

В заготовительных отделениях кузнечных цехов прутки можно также разрезать на прессах и ножницами. Для разрезки листов применяют ножницы различных конструкций (ручные, стуловые, гильотинные, роликовые). Кроме перечисленных способов используют также газовую (автогенную), анодно-механическую, электроискровую, ультразвуковую разрезку. На приводных ножовках прутки разрезаются ножовочным полотном, которое совершает возвратно-поступательное движение от привода. Режущие кромки зубьев ножовочного полотна направлены в сторону разрезки. Полотно прижимается к пруткам только во время рабочего хода, а при обратном ходе приподнимается гидравлическим механизмом. Вследствие этого трение зубьев о прутки при обратном ходе исключается, износ полотна уменьшается, а производительность увеличивается. Ширина прореза при использовании приводных ножовок меньше, чем при разрезке дисковыми пилами. По сравнению с дисковыми пилами и отрезными станками производительность приводных ножовок ниже. [c.103]

Подготовка электродной проволоки заключается в ее очистке, рубке и рихтовке. Очистка проволоки от грязи и масла производится промывкой ее в горячей воде с 5% кальцинированной соды. Рубка и правка выполняются на специальных станках производительностью до 200 электродов в минуту. Подготовленные голые стержни после обезжиривания и сушки нагреванием до 80—90° С рассортировывают и хранят до нанесения покрытия в сухом помещении. [c.87]

Следует отметить, что при наличии буферной емкости у технологического оборудования на производстве (например, у дробилки или у металлообрабатывающего станка) производительность погрузочно-разгрузочных работ на участке между буферной емкостью и технологическим оборудованием определяется пропускной способностью технологического оборудования, а на линии подводящего (или отводящего) грузопотока обусловливается режимом перемещения (пропускной способностью тракта) или интенсивностью этих работ на конечном пункте грузопотока. [c.25]

Третья глава посвящена фрезерным станкам и их рациональному использованию. В ней приводятся данные паспортов основных отечественных станков. Обстоятельно рассматриваются вопросы экономики при работе на фрезерных станках производительность труда, ее зависимость от различных факторов пути повышения производительности рассматриваются вопросы, связанные с определением экономической эффективности мероприятий, направленных на повышение производительности труда при фрезеровании. [c.5]

Резьбонакатный станок. Производительность (при автоматической загрузке) 40—11 шт/мин в зависимости от диаметра заготовки (3 — 65 мм) Чрдл = = 30- 90 м/мнн. Накатывание с радиальной подачей применяют в основном для коротких резьб, с тангенциальной подачей — для резьб диаметром 3 — 25 мм, с осевой подачей — для резьб большой длины. Материал сталь с относительным удлинением б > 8 %, Поле допуска резьбы 6g [c.192]

Плосконакатный станок. Производительность диаметра заготовки (3 — 25 мм) зар = = 5- -10 об/мин. Относительная скорость 25 — 100 м/мин в зависимости от материала и типа резьбы. Поле допуска резьбы 6g-8g [c.192]

При чистовой обработке для оценки сравнимой производительности принимаем площадь поверхности, обработанную в минуту, в квадратных дециметрах. На токарных и карусельных станках производительность достигает 6—8 дм 1мин, при чистоте поверхностей по 6 классу, на расточных станках 4—6 дм мм. На продольнострогальных станках при обработке поверхности, резцами, оснащенными твердым сплавом Т5КЮ, производительность чистового прохода составляет 3,5—5 дм /мм. Наибольшую производительность при чистовой обработке дает применение торцового фрезерования резцовыми головками, оснащенными твердым сплавом Т15К6. При работе на продольно-фрезерных станках производительность доходит до 10 дм /мм, а на расточных снижается д 7 дм /мм. [c.91]

При работе на продольно-фрезерных станках производительность быстрорежущих концевых и цилиндрических фрез находится в пределах от 0,9 до 1,44 дм Ым., торцовые фрезы диаметром 400мм имеют производительность до 1,14 дм /мм ит. Наименьшую производительность (0,2—0,3 дмУмм) дают дисковые фрезы. На расточных станках производительность при работе такими фрезами еще ниже из-за отсутствия охлаждения и меньшей жесткости этих станков. В табл. 11 и 12 приведены режимы резания и производительность чистовой обработки на основных видах оборудования. [c.92]

При ручных работах строгание производится рубанками и другим аналогичным инструментом, а при станочной обработке —на циклевальных станках, а также при помощи встроенных зачистных ножей на четырёхсторонних строгальных станках. Производительность строгания (скорость подачи) рассчитывается по формуле [c.651]

Опыт применения радиальной штамповки звездочек комбайна СК-2,6 на заводе Гомсельмаш показывает, что один пресс, оснащенный инструментом, необходимым для этого процесса, заменяет 35—45 зубообрабатывающих станков. Производительность труда на операции формообразования зубьев повышается в 25—50 раз, на каждой детали экономится от 15 до 25% металла. [c.96]

При обработке на токарных станках производительность невелика из-за наличия большого вспомогательного времени. Сверление, зенкерование и раз1верты1вание проводится инструментом, закрепленным в пиноли задней бабки, при ручной подаче. При обработке на револьверных станках производительность значительно [c.127]

Примечание. Размеры о,, d, d, ш а выбирают о учетом производственных требований (например, материала обрабатываемой заготовки, мощности оснащаемого станка, производительности операции, прочности приспособлейия, числа устапав-ливаеиых наладок и т. д.). [c.14]

Иа 4ГПЗ работают автоматические линии для шлифоваль- ой обработки колец радиальных подшипников 204 и 207. Коллектив этого завода своими силами спроектировал, изготовил и ввел в эксплуатацию четыре комплексные автоматические линии для механической обработки наружных и внутренних колец указанных подшипников. Каждая из этих линий выпускает 5— 5,5 млн. колец. За счет высвобождения более чем 50 рабочих, занятых прежде на обслуживании станков, производительность труда возросла более чем в два раза. [c.400]

В крупносерийном производстве для токарной обра-Загрузка ботки широко применяют многошпиндельные токарные полуавтоматы. Особое место среди них занимают вертикальные многошпиндельные токарные полуавтоматы, которые получают все большее распространение. Эти станки производительны, занимают мало места, удобны для компоновки технологических и поточных линий, надежны в эксплуатации. Отличаясь большой жесткостью, они позволяют применять высокие режимы обработки. [c.168]

Новейшие токарно-копировальные станки производительнее универсальных токарных в среднем на 50—100%. Они обрабатывают наружные, внутренние и торцовые поверхности, легко переналаживаются на обработку валов других размеров и допускают сквозное транспортирование обрабатываемой заготовки, быструю наладку и подналадку станка. Токарно-копировальные станки изготовляются в широком диапазоне типоразмеров. Так, фирма Q. Fis her (Швейцария) изготовляет токарно-копировальные станки с характеристиками, приведенными в табл. 3. [c.56]

Основу их составляет плоско-, кругло- и бесцентро-шлифовальные станки. Производительность станков высокая. Например, крупнозернистыми абразивными лентами длиной 3200 и шириной 1300 мм на ленточно-шлифовальном станке портального типа снимают до 250 КГ стали в час. Черновое шлифование слябов шириной до 1320 и листов до 1550 мм с припуском до 5 мм на сторону осуществляют на ленточных плоскошлифовальных станках за один проход (из зарубежного опыта). Металлические полосы и листы шлифуют на многоленточно-шлифовальных станках одновременно с двух сторон за один проход. Принципиальная схема станка показана на рис. 2.4. [c.43]

Протягиванием обрабатывают отверстия различных профилей (рис. 29) на горизонтально- и вертикальнопротяжных станках. Производительность процесса обработки в 8—9 раз выше, чем при развертывании отверстий. К недостаткам протягивания относятся высокая стоимость протяжек, значительная сила резания, деформирующая тонкостенные детали, невозможность обработки деталей значительных размеров, трудность точно координировать положение оси обрабатываемого отверстия относительно других поверхностей. [c.79]

Минстаикопром проводит в течение ряда последних лет большую работу по совершенствованию отраслевой системы технологической подготовки производства, с использованием положений и принципов ЕСТПП на основе унификации конструкций и отработки их на технологичность, широкого применения стандартного и агрегатного оборудования, переналаживаемой оснастки, средств автоматизации и механизации производственных процессов, использования ЭВМ. Организациями министерства проведены работы по унификации 266 видов технологического оборудования, в результате чего по отдельным типам станков производительность увеличилась в 1,5—3 раза. Разработано и начато серийное производство 56 типов кузнечно-прессовых машин. Уровень унификации узлов и деталей достигает 80%. [c.134]

mash-xxl.info