Проверка станка на точность – Токарное дело

Проверка станка на точность

Категория:

Токарное дело

Проверка станка на точность

На заводе-изготовителе составляется акт о приемке станка после проверки на точность. Такие проверки проводятся также после среднего и капитального ремонтов станка. Нормы точности каждого типа станка указаны в ГОСТ 42—56, которым руководствуются при проверке станков на точность. Ниже приведены основные проверки токарного станка на точность.

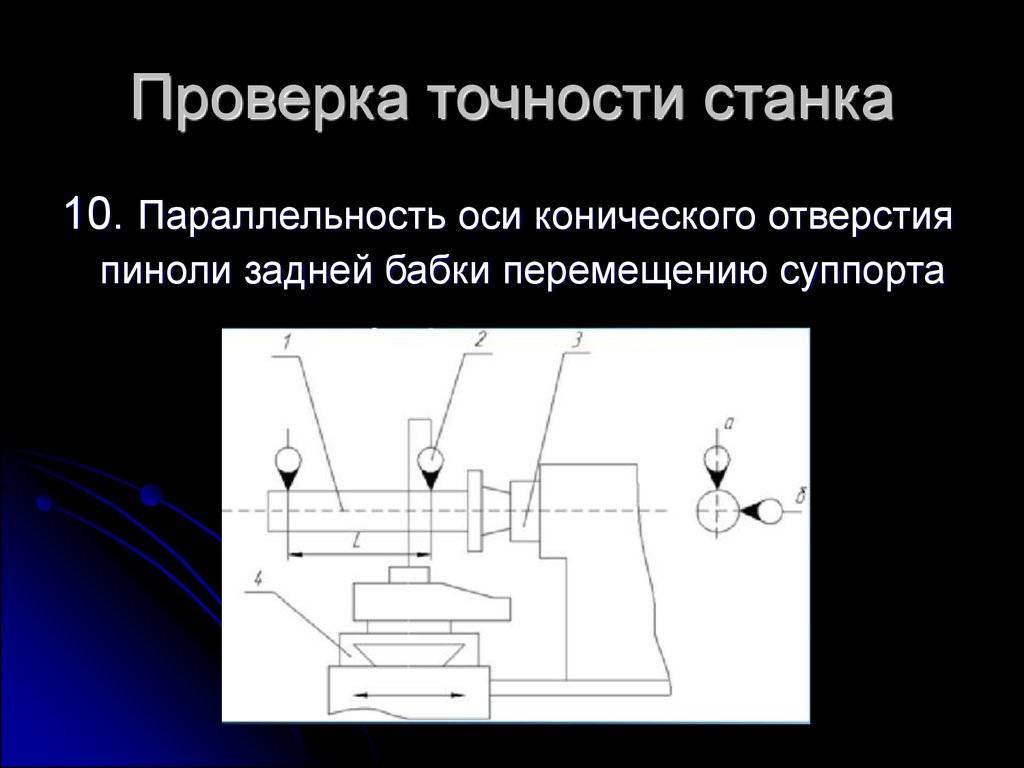

1. ОСНОВНЫЕ ПРОВЕРКИ ТОКАРНОГО СТАНКА НА ТОЧНОСТЬ: а — радиального биения центрирующей шейки шпинделя передней бабки, б —расположения осей отверстия шпинделя передней бабки и пиноли на одинаковой высоте над направляющими станины, в — параллельности оси шпинделя передней бабки набавлению движения каретки; 1,2 — индикаторы

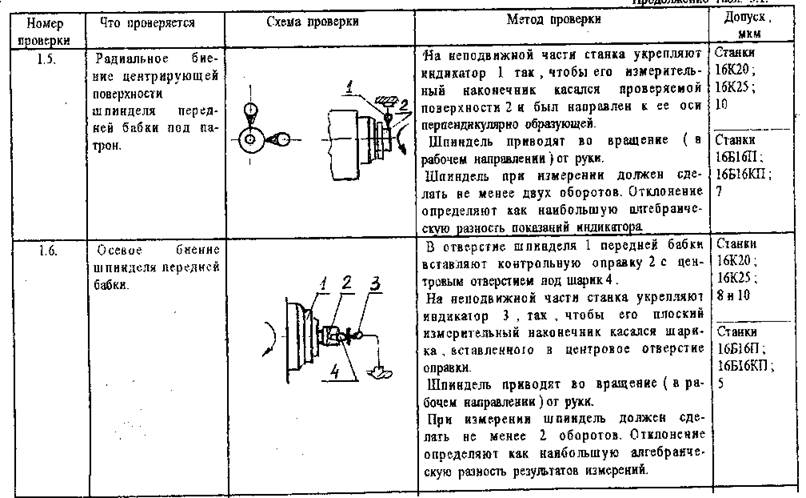

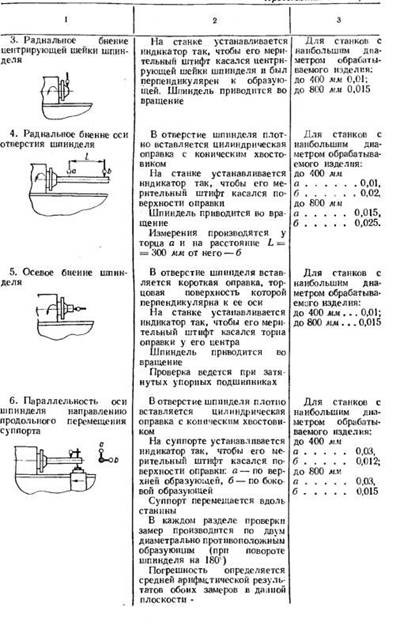

Проверка радиального биения центрирующей шейки шпинделя передней бабки. Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,006—0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины. Измерительный шрифт индикатора должен касаться центрирующей шейки, шпиндель вращается с частотой вращения 10—20 об/мин.

Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,006—0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины. Измерительный шрифт индикатора должен касаться центрирующей шейки, шпиндель вращается с частотой вращения 10—20 об/мин.

Проверка соосности осей шпинделя передней бабки и пиноли задней бабки. Допускаемое отклонение 0,1 мм (ось пиноли может быть только выше оси шпинделя). Заднюю бабку с полностью выдвинутой пинолью устанавливают примерно на 3/2 наибольшего расстояния между центрами. Между центрами, закрепленными в шпинделе и пиноли, устанавливают точную цилиндрическую оправку, а на суппорте — индикатор так, чтобы его измерительный штифт касался оправки. Суппорт перемещают в продольном направлении, индикатор при этом показывает смещение оси пиноли относительно оси шпинделя. Замер делают в вертикальной плоскости (индикатор касается поверхности оправки сверху) и горизонтальной плоскости (индикатор касается поверхности шейки спереди).

Проверка параллельности оси шпинделя передней бабки наравлению продольного перемещения суппорта. Допускаемое отклонение в вертикальной плоскости 0,030 мм, а в горизонтальной плоскости 0,015 мм на длине 300 мм. В отверстие шпинделя плотно вставляют точную закаленную и шлифованную цилиндрическую оправку, а на суппорте устанавливают индикатор так, чтобы его измерительный штифт касался поверхности оправки. Суппорт перемещают вдоль станины. Для токарных станков предусмотрено 18—25 различных проверок. Эти проверки производятся отделом технического контроля (ОТК). Токарь проверяет станок только в случаях появления брака деталей, когда нужно убедиться, не является ли причиной брака неточность станка.

Реклама:

Читать далее:

Модернизация станков

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Проверка точности токарных станков | Статьи | Компания БЕРКО

Проверка точности токарных станков

Точность обрабатываемых точением деталей во многом определяется точностью работы токарного станка, которая, в свою очередь зависит от многих условий: качества установки и выверки станка на фундаменте, степени износа его деталей, величины зазоров в подвижных соединениях, прочности крепления и фиксации деталей и узлов, качества смазки и т. д.

д.

Новые и капитально отремонтированные станки перед вводом в эксплуатацию подвергаются следующим приемочным испытаниям:

1) испытанию станка на холостом ходу; 2) испытанию станка под нагрузкой; 3) проверке станка на точность обработки.

Такие же испытания рекомендуется проводить по мере износа станка с целью предупредить брак, своевременно восстановить станок и обеспечить безопасность работы на нем.

Рассмотрим основные положения, касающиеся испытания качества работы токарных станков.

Установка станка на фундамент. Мелкие и средние станки устанавливаются обычно на бетонный пол цеха и выверяются на горизонтальность клиньями. Проверка установки производится уровнем с точностью 0,03—0,05 мм на 1000 мм длины в продольном и поперечном направлениях.

Под выверенный станок заливают цементный раствор. При повышенных требованиях к виброустойчивости станок закрепляют фундаментными болтами, которые по истечении нескольких суток, необходимых для окончательного затвердевания цемента, равномерно затягивают.

Крупные токарные станки и станки для токарных работ повышенной точности устанавливают на отдельном бетонном фундаменте.

Способ установки металлорежущих станков на виброизолирующие резинометаллические опоры, получивший в последнее время распространение, значительно облегчает монтаж и перепланировку оборудования в цехе.

Испытание станка на холостом ходу. Такое испытание выполняется, чтобы проверить действие механизмов станка без нагрузки, а именно: безотказное переключение коробок скоростей и подач, фартука; механизмы автоматического выключения и блокировки; систему смазки; степень нагревания подшипников; фиксацию рукояток управления и др.

Действие коробки скоростей проверяют, последовательно включая все частоты вращения шпинделя. После работы станка с наибольшей скоростью не менее одного часа температура подшипников шпинделя не должна превышать 60—70°.

Действие механизма коробки подач проверяют при наименьших, средних и наибольших подачах. По истечении такого же времени температура подшипников его должна быть не выше 50°.

По истечении такого же времени температура подшипников его должна быть не выше 50°.

Все механизмы должны работать плавно, без толчков и вибраций, включение прямого и обратного хода должно осуществляться легко, без значительных физических усилий, ударов и рывков; тормоз должен обеспечивать быструю остановку станка при выключении; рукоятки управления — надежно фиксироваться в установленных положениях; смазка — поступать во все предусмотренные места.

При проверке действия механизма фартука и суппорта необходимо обратить внимание на плавность и равномерность механических движений последнего, безотказность выключения подачи при его соприкосновении с упором, равномерность прилагаемого усилия при ручных перемещениях по всей длине хода, нормальную работу блокировочного устройства.

Проверке подлежит также электрооборудование. В переключателях, кнопочных станциях и других аппаратах не допускаются даже малейшие неисправности.

Испытание станка под нагрузкой. При таком испытании обрабатывают несколько деталей-образцов с постепенным увеличением режима резания до максимально допустимого по мощности (разрешается кратковременная перегрузка до 25%). Особое внимание уделяют действию фрикционной муфты коробки скоростей, которая должна включаться плавно, без ударов и не буксовать даже при значительной перегрузке. Необходимо, чтобы предохранительная муфта фартука надежно срабатывала при достижении допустимого усилия подачи.

При таком испытании обрабатывают несколько деталей-образцов с постепенным увеличением режима резания до максимально допустимого по мощности (разрешается кратковременная перегрузка до 25%). Особое внимание уделяют действию фрикционной муфты коробки скоростей, которая должна включаться плавно, без ударов и не буксовать даже при значительной перегрузке. Необходимо, чтобы предохранительная муфта фартука надежно срабатывала при достижении допустимого усилия подачи.

Проверка станка на точность обработки. Точность нового и капитально отремонтированного токарного станка должна удовлетворять нормам соответствующих стандартов. Стандарты предусматривают два способа проверки: 1) практическую — изготовление контрольных образцов с последующей их проверкой универсальными измерительными инструментами; 2) геометрическую — путем проверки точности формы и расположения узлов и деталей станка.

При первом способе обтачивают цилиндрическую поверхность, подрезают торец и нарезают резьбу на образцах, погрешности которых ограничиваются допусками стандарта. Например, для станков нормальной точности нецилиндричность обработанной поверхности образца — не выше 0,02 мм на длине 200 мм.

Например, для станков нормальной точности нецилиндричность обработанной поверхности образца — не выше 0,02 мм на длине 200 мм.

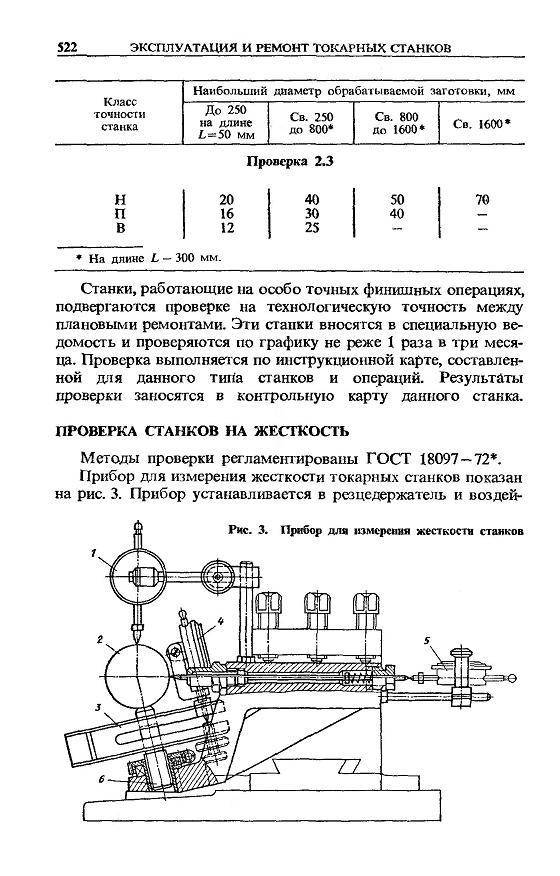

По второму способу с помощью контрольных оправок, индикатора и уровня проверяются отдельные показатели геометрической точности токарного станка: радиальное и осевое биение шпинделя, прямолинейность продольного перемещения суппорта, параллельность осей шпинделя и пиноли задней бабки к направлению продольного перемещения суппорта, одновысотность осей шпинделя и пиноли задней бабки и др. Величина проверяемых показателей не должна превышать допустимых значений норм точности по ГОСТ 18097—72. Так, для станков нормальной точности с наибольшим диаметром обработки до 800 мм радиальное и осевое биение шпинделя не должно быть больше 0,01 мм, отклонение от одновысотности — 0,04 мм.

Общий | Как проверить точность токарного станка? | Практик-механик

78снайпер

Алюминий

- #1

У меня есть только 3-х кулачковый патрон и старая мертвая точка для задней бабки, я взял 1-дюймовый алюминиевый стержень и обрезал первые 1,25 дюйма, выступающие из патрона, и разница в диаметре составила 0,0005 дюйма (измерено на концах разреза). Я полагаю, что либо передняя бабка должна быть выровнена, либо направляющие изношены. Любые предложения для некоторых контрольных измерений?

Майкл Мур

Титан

- #2

Вот тесты, которые должен пройти ручной токарный станок Mori Seiki перед отправкой:

http://www. europares.com/graphics/metalwork/MSlatheinspection1.jpg

europares.com/graphics/metalwork/MSlatheinspection1.jpg

http://www.eurospares.com/graphics/metalwork/MSlatheinspection2.jpg

Это должно дать вам некоторые идеи. Возможно, вы захотите упомянуть, какой токарный станок у вас есть и в каком, по вашему мнению, состоянии, чтобы люди могли дать вам более конкретные рекомендации относительно точности, которую вы могли бы разумно ожидать увидеть.

ура,

Майкл

БобМ3

Чугун

- #3

Вы имеете в виду “живой” центр, верно? Задние бабки можно перемещать в направлении поперечной подачи, чтобы на обоих концах прутка был срез одинакового диаметра. Если разные положения задней бабки требуют разных регулировок, то ваши пути и ваша передняя бабка не параллельны.

Если разные положения задней бабки требуют разных регулировок, то ваши пути и ваша передняя бабка не параллельны.

Питер из Голландии

Алмаз

- #4

Сначала вы должны выровнять и выровнять свой токарный станок, прежде чем вы сможете делать какие-либо измерения

На эту тему уже много написано

Так что, если вы выполните поиск, это всплывет

Питер

Оправки для проверки биения фланцевого шпинделя токарного станка A2

Тестовая оправка для установки на токарном центре и измерения биения. Предназначены для торцевой установки токарных станков А2-5, А2-6 и др. Также доступны для плоских токарных станков 110 и 140.

Также доступны для плоских токарных станков 110 и 140.

Контрольная оправка для установки на токарном центре и измерения биения. Предназначен для торцевого монтажа токарных станков A2-5 и A2-6.

| Токарная поверхность | Длина (мм) | Диаметр (мм) | Номер детали | |||||

|---|---|---|---|---|---|---|---|---|

| А2-4 | Свяжитесь с нами | Свяжитесь с нами | 490.610.А2-4 | |||||

| А2-5 | 300 | 50 | 490. 610.А2-5 610.А2-5 | |||||

| А2-6 | 300 | 50 | ||||||

| А2-8 | 300 | 50 | 490. 610.А2-8 610.А2-8 | |||||

| А2-11 | 300 | 50 | 490.610.А2-11 | |||||

| А2-15 | Свяжитесь с нами | Свяжитесь с нами | 490. 611.А2-15 611.А2-15 |

Для получения дополнительной информации об этом изделии (Штанги для проверки биения шпинделя токарного станка с фланцем A2) или других изделиях заполните форму ниже. или свяжитесь с нашим офисом напрямую:

Телефон: 815-962-5600

Факс: 815-962-4600

Адрес: 304 North Main St, Suite 104, Rockford, IL 61101-1101 USA

Электронная почта: infο@ΤΑCRοckfοrd.cοm

Полосы для выравнивания револьверной головки

Полоски для проверки револьверной головки обеспечивают простой способ проверки перпендикулярности револьверной головки. Бары устанавливаются в башне как штатное орудие. Тестовые стержни имеют точность 0,003 мм (0,0001 дюйма) и включают футляр для переноски и сертификат.

Двухконтактные оправки для испытания на биение с крутым конусом

Оправки/оправки для испытания на биение шпинделя с крутым конусом, совместимые с Big Plus.

Стандартные оправки для испытания на биение со сферическим концом

Оправки для испытания на биение шпинделя со сферическим концом предназначены для проверки точности позиционирования 5-осевых станков, но их также можно использовать вместо стандартных оправок для испытания на биение, когда требуется меньшая длина или для точки касания с торца шпинделя (для этой цели идеально подходит сферический конец).

Оправки HSK для проверки биения шпинделя

– Максимальная ошибка биения 0,003 мм/3 микрона/0,0001 дюйма. – Чехлы в комплект не входят. Посетите сайт www.tac.us/runoutcases, чтобы узнать о доступных стилях корпуса (лист данных 465.006). – Сертификат точности прилагается. Наличие отслеживаемых сертификатов; свяжитесь с нами для получения подробной информации. – Свяжитесь с нами, чтобы узнать о других длинах, конусах и других особых требованиях.

Оправки для проверки биения шпинделя PSK

Доступны для конусов с многогранным хвостовиком (Coromant Capto) размеров C3, C4, C5, C6, C8 и C10

Стандартные оправки HSK для испытания на биение со сферическим концом

Оправки для испытания на биение шпинделя со сферическим концом предназначены для проверки точности позиционирования 5-осевых станков, но их также можно использовать вместо стандартных оправок для испытания на биение, когда требуется меньшая длина или точка касания с торца шпинделя (для этой цели идеально подходит сферический конец).