Проверка токарных станков на точность: ГОСТ, видео

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

- Проверка параллельности направляющих

- Проверка горизонтальности направляющих станины

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

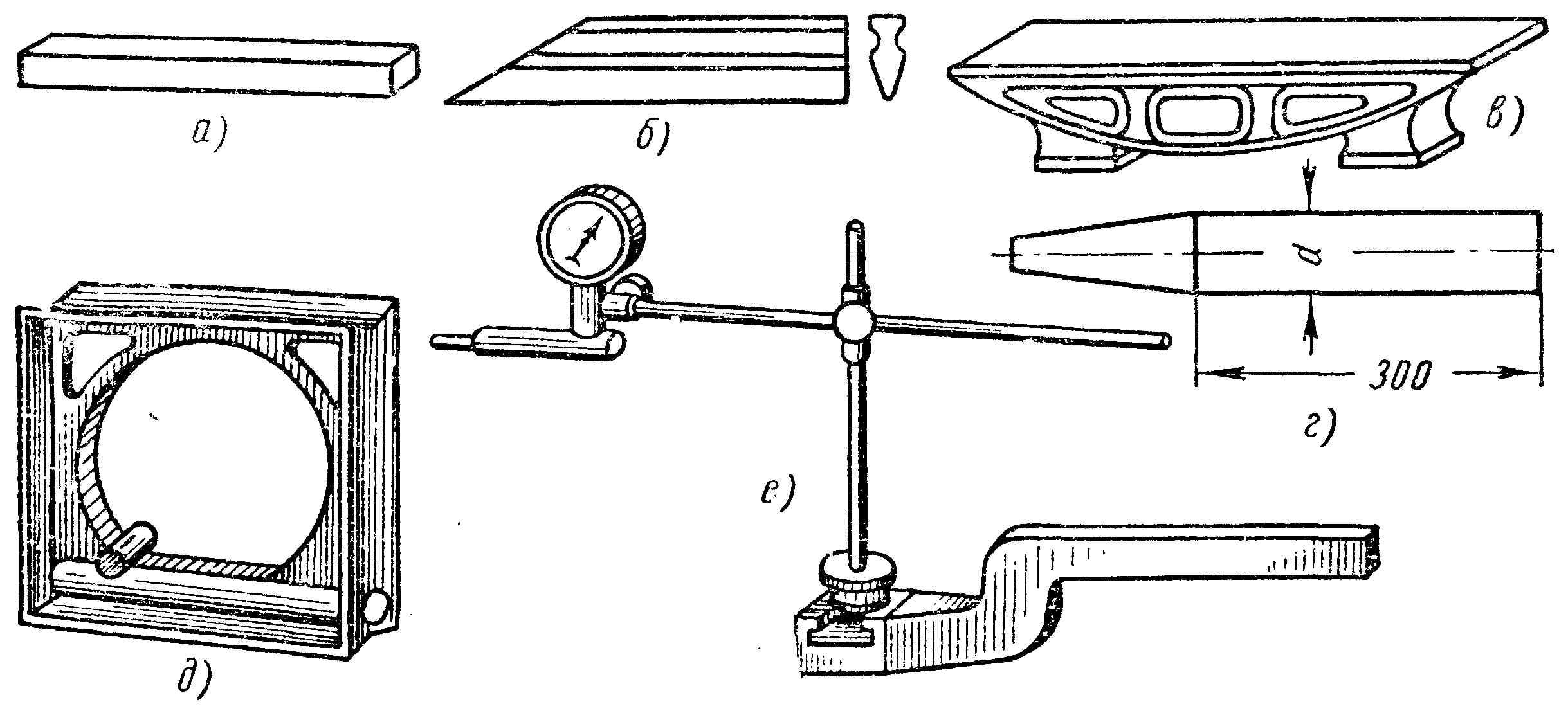

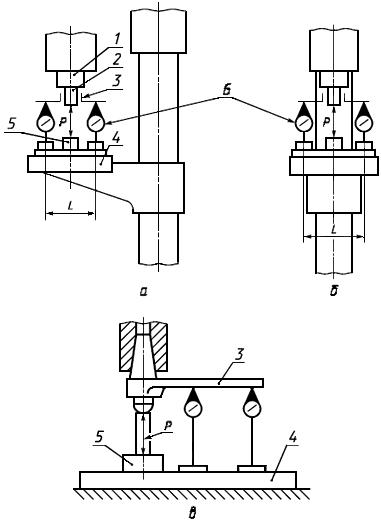

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

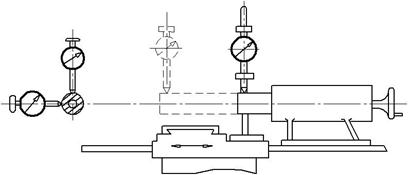

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Станки после ремонта должны быть подвергнуты внешнему осмотру, испытанию на холостом ходу, под нагрузкой в процессе работы, на точность и жесткость. Все это осуществляется на специальных стендах, имеющихся в ремонтно-механическом цехе. После внешнего осмотра станка приступают к его испытанию на холостом ходу. В процессе испытания станка проверяется взаимодействие всех его механизмов, безотказность и своевременность действия различных автоматических устройств, выключателей, тормозных и защитных устройств по технике безопасности и т. д. Особое внимание следует уделять проверке исправности действия системы смазки, системы охлаждения, гидравлических и пневматических устройств. В процессе испытания станка работа должна быть плавной, без толчков, без сильного шума, стуков или сотрясений, вызывающих вибрацию станка.  Кроме испытания станка под нагрузкой, производят испытание станка на точность и жесткость. Собранный после ремонта станок перед его эксплуатацией проверяют на точность. Проверку на точность станка осуществляет контрольный мастер с обязательным участием представителей ремонтно-механического цеха. Технический контроль предусматривает проверку геометрической точности и жесткости станка и измерение точности обрабатываемых на станке деталей. Проверка точности станков, вышедших из ремонта, выполняется по нормам точности для приемки новых станков согласно ГОСТу 8—53 «Станки металлорежущие. Общие условия к стандартам на нормы точности». Испытание на жесткость станков соответствующих групп производится в соответствии с требованиями ГОСТа 7035—54 «Станки металлорежущие. Общие условия к стандартам на нормы жесткости» по нормам, установленным в соответствующих стандартах. |

Паспорт токарного станка. Испытание и проверка станка на геометрическую точность.

Токарный станок

Паспорт токарного станка

Испытание и проверка станка на геометрическую точность

В паспорте приводятся основные

параметры суппортов, шпинделя, резцовой головки, задней бабки и

других сборочных единиц (узлов) станка. Могут быть приведены сведения

по механике главного привода и подач: частота прямого и обратного

вращения шпинделя или планшайбы! наибольший допустимый крутящий момент,

соответствующий частоте вращения шпинделя или планшайбы; ступени

рабочих подач суппортов и скорости установочных перемещений; эскизы

важнейших деталей станка с указанием рабочего пространства и крайних

положений перемещения сборочных единиц (узлов) и т. п.

В паспорте приводятся основные

параметры суппортов, шпинделя, резцовой головки, задней бабки и

других сборочных единиц (узлов) станка. Могут быть приведены сведения

по механике главного привода и подач: частота прямого и обратного

вращения шпинделя или планшайбы! наибольший допустимый крутящий момент,

соответствующий частоте вращения шпинделя или планшайбы; ступени

рабочих подач суппортов и скорости установочных перемещений; эскизы

важнейших деталей станка с указанием рабочего пространства и крайних

положений перемещения сборочных единиц (узлов) и т. п.В паспорте описывается комплект приспособлений

и принадлежностей, поставляемых заказчику со станком: сменные и

запасные зубчатые колеса; инструмент для обслуживания станка; ремни

для главного привода и других сборочных единиц; патроны; оправки;

люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент

и др. В паспорте приводятся результаты испытания токарного станка на

соответствие нормам точности и жесткости, которые показывают допускаемые

и фактические значения точности перемещения сборочных единиц (узлов)

станка, а также точности обработки и качества обработанной поверхности

изделия – образца.

Одним из необходимых условий для обеспечения

требуемой точности и долговечности работы станка является его

правильная установка и крепление на фундаменте. Тип фундамента зависит

от нагрузки, передаваемой основанию станка, массы станка и сил инерции,

действующих во время работы станка. Фундаменты под металлорежущие

станки бывают двух типов: первый – фундаменты, которые являются

только основанием для станка, второй – фундаменты, которые жестко

связаны со станком и придают станку дополнительную устойчивость и

жесткость. Токарные станки устанавливают, как правило, на фундаментах

второго типа согласно установочному чертежу, который дается в руководстве

по эксплуатации станка. В чертеже указываются необходимые размеры для

изготовления фундамента, а также расположение станка в помещении с учетом

свободного пространства для выступающих и движущихся частей станка.

При установке станка на бетонное основание размечают гнезда по размерам,

соответствующим отверстиям крепления станины станка, а затем гнезда

вырубают. После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

Испытание станка на холостом ходу. Привод

главного движения последовательно проверяют на всех ступенях частоты

вращения. Затем проверяют взаимодействие всех механизмов станка;

безотказность и своевременность, включения и выключения механизмов

от различных управляющих устройств; работу органов управления;

исправность системы подачи СОЖ и гидро- и пневмооборудования станка. В процессе испытания на холостом ходу станок должен на всех режимах

работать устойчиво, без стуков и сотрясений, вызывающих вибрации.

Перемещение рабочих органов станка механическим или гидравлическим

приводом должно происходить плавно, без скачков и заеданий. При

испытании станка на холостом ходу проверяются также его паспортные

данные (частота вращения шпинделя, подача, перемещения кареток суппорта

и др.). Фактические данные должны соответствовать значениям, указанным

в паспорте.

В процессе испытания на холостом ходу станок должен на всех режимах

работать устойчиво, без стуков и сотрясений, вызывающих вибрации.

Перемещение рабочих органов станка механическим или гидравлическим

приводом должно происходить плавно, без скачков и заеданий. При

испытании станка на холостом ходу проверяются также его паспортные

данные (частота вращения шпинделя, подача, перемещения кареток суппорта

и др.). Фактические данные должны соответствовать значениям, указанным

в паспорте.

Испытание станка под нагрузкой позволяет

выявить качество его работы и проводится в условиях, близких к

производственным. Испытание производят путем обработки образцов на

таких режимах, при которых нагрузка не превышает номинальной мощности

привода в течение основного времени испытания. В процессе испытания

допускается кратковременная перегрузка станка по мощности, но не более

чем на 25%. Время испытания станка под полной нагрузкой должно быть не

менее 0,5 ч. При этом все механизмы и рабочие органы станка должны

работать исправно; система подачи СОЖ должна работать безотказно;

температура подшипников скольжения и качения не должна превышать

70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

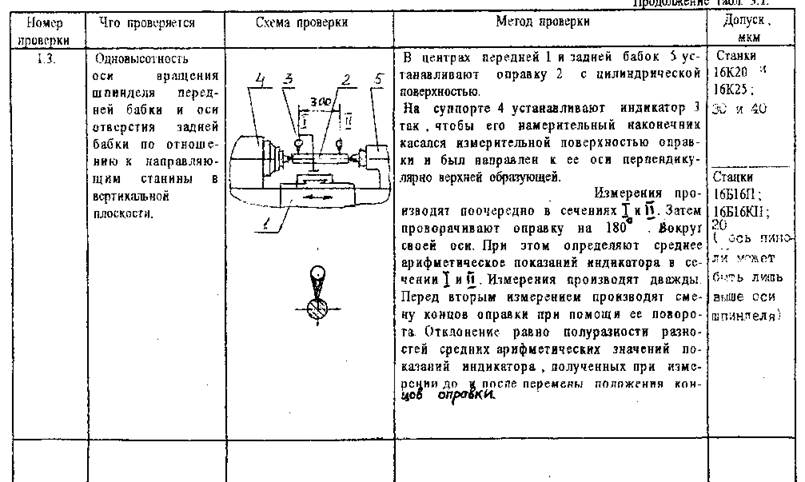

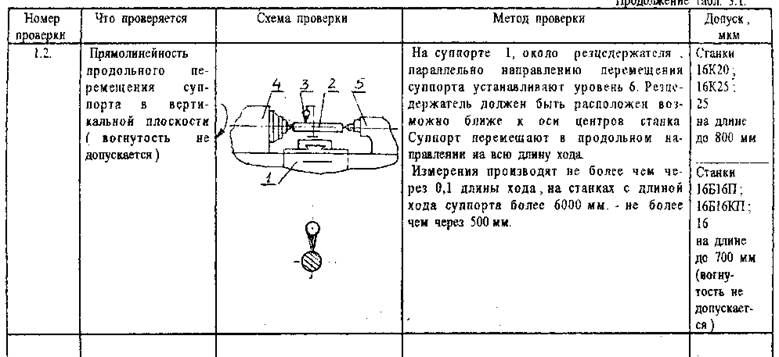

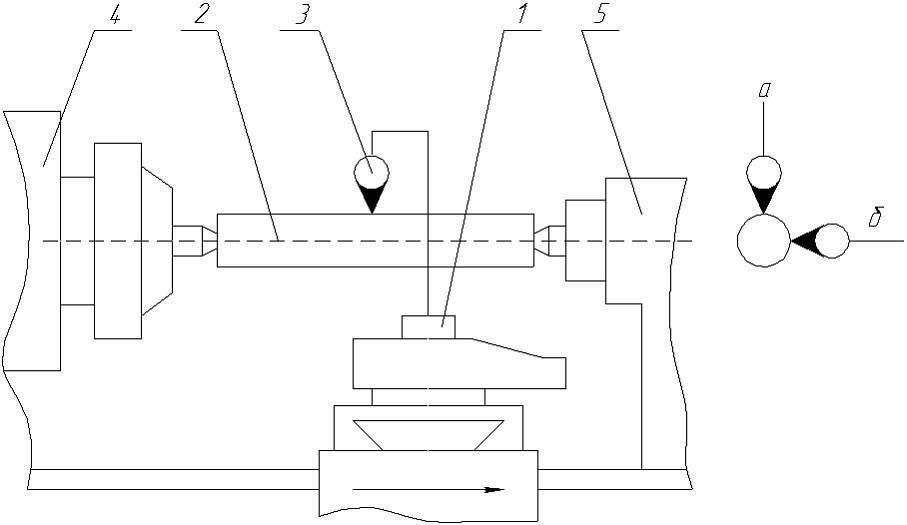

Новые станки в процессе эксплуатации, а также после ремонта проверяют на геометрическую точность в ненагруженном состоянии, на точность обработанных деталей и на получаемую при этом шероховатость обработанной поверхности. Требования к точности изложены в руководстве по эксплуатации станка. При проверке на точность станка проверяют прямолинейность продольного перемещения суппорта в горизонтальной плоскости; одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости; радиальное биение центрирующей поверхности шпинделя передней бабки под установку патрона; осевое биение шпинделя передней бабки и др.

Прямолинейность продольного перемещения суппорта в

горизонтальной плоскости проверяют с помощью цилиндрической оправки,

закрепленной в центрах передней и задней бабки, и индикатора, установленного

на суппорте, рисунок ниже – а). Смещением задней бабки в поперечном

направлении добиваются, чтобы показания индикатора на концах оправки

были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.

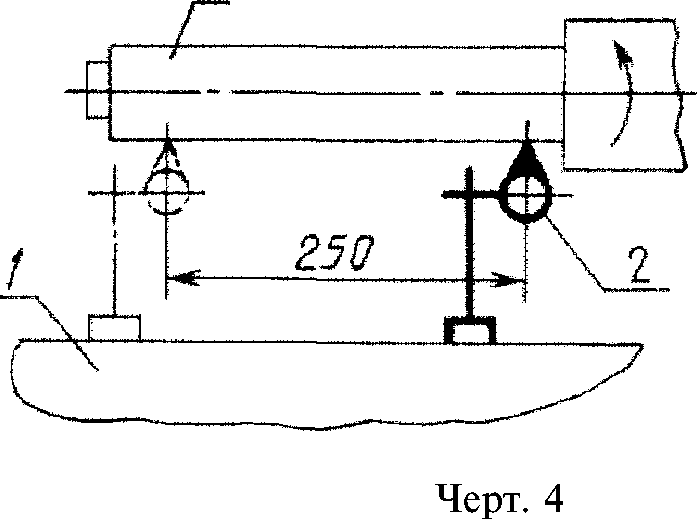

Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости проверяют при удалении задней бабки от передней на 1/4 наибольшего расстояния между центрами, рисунок выше – б). Проверку выполняют с помощью цилиндрических оправок, вставленных в отверстия шпинделя и пиноли задней бабки, и индикатора, установленного на суппорте. Наибольшее показание индикатора на образующей оправки шпинделя определяют возвратно-поступательным поперечным перемещением суппорта в горизонтальной плоскости относительно линии центров. Не изменяя положения индикатора, таким же способом определяют его показания на образующей оправки задней бабки. Разница в показаниях индикатоpa не должна превышать 0,06 мм у станков для обработки деталей с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия пиноли над осью шпинделя передней бабки.

Радиальное биение центрирующей поверхности шпинделя

передней бабки под патрон проверяют с помощью индикатора, рисунок выше – в). При этом измерительный стержень индикатора устанавливают перпендикулярно

образующей центрирующей шейки шпинделя. Радиальное биение шейки

вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой

детали 400 мм не должно превышать 0,01 мм.

При этом измерительный стержень индикатора устанавливают перпендикулярно

образующей центрирующей шейки шпинделя. Радиальное биение шейки

вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой

детали 400 мм не должно превышать 0,01 мм.

Осевое биение шпинделя передней бабки измеряют с помощью оправки, вставленной в отверстие шпинделя, и индикатора, установленного на станке при вращающемся шпинделе, рисунок ниже – г). Измерительный стержень индикатора с плоским наконечником упирается в шарик, который установлен в центровое отверстие оправки. Осевое биение шпинделя для установки деталей с наибольшим диаметром 400 мм не должно превышать 0,01 мм.

Радиальное биение конического отверстия шпинделя

передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной

в отверстие шпинделя, и индикатором, установленным в резцедержатель

станка при вращающемся шпинделе, рисунок выше – д).

Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное

биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм,

а на расстоянии L=300 мм от торца шпинделя (положение 2) – 0,02 мм.

Параллельность оси вращения шпинделя передней бабки

продольному перемещению суппорта проверяют с помощью оправки длиной

L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным

на суппорте станка, рисунок выше – е). Измерение производят по образующей

оправки в вертикальной (положение 3) и горизонтальной (положение 4)

плоскостях. При этом снимают показания индикатора по двум диаметрально

расположенным образующим оправки (при повороте шпинделя на 180 градусов),

перемещая суппорт с индикатором от торца шпинделя на расстояние

L=300 мм. Затем определяют среднеарифметическое значение отклонений,

измеренных по двум образующим (отдельно для горизонтальной и для

вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой

детали 400 мм допускаемая непараллельность оси шпинделя направлению

продольного перемещения суппорта в вертикальной плоскости не должна

превышать 0,03 мм (причем непараллельность должна быть направлена

только вверх), а в горизонтальной плоскости – 0,012 мм (непараллельность

должна быть направлена только в сторону суппорта).

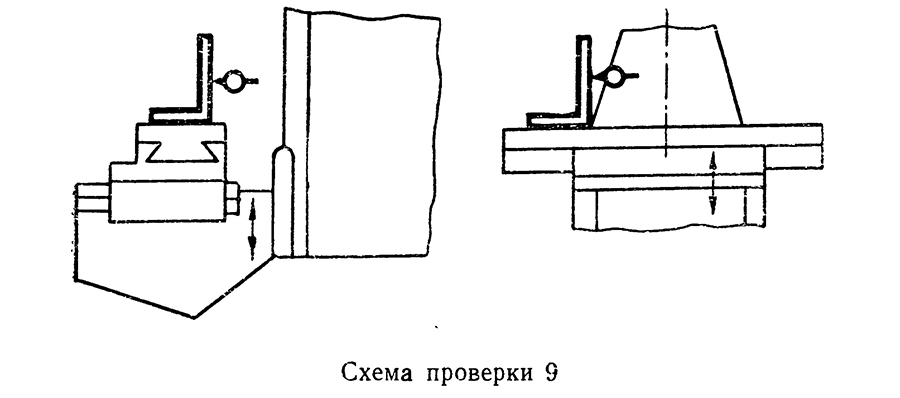

Точность работы токарных станков проверяют при обработке образцов. На станках с наибольшим диаметром обрабатываемой детали 400 мм точность геометрической формы цилиндрической поверхности проверяют при обработке образцов длиной 200 мм. Предварительно обработанный образец с тремя поясками, расположенными по концам и в середине образца, устанавливают в патрон или в центры станка и обрабатывают по наружной поверхности поясков. Проверяют постоянство диаметра в любом поперечном сечении, при этом разность между измеренными максимальным и минимальным значениями не должна превышать 0,02 мм. Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при

обработке образцов диаметром d=200 мм, установленных в кулачки патрона.

Торцовая поверхность образца может иметь кольцевые канавки (у периферии,

в середине и в центре) и должна быть предварительно обработана.

После проточки торцовой поверхности образец не снимают со станка. Результаты обработки могут быть проверены индикатором, установленным

на суппорте так, чтобы наконечник индикатора был перпендикулярен

измеряемой поверхности. Измерение производят путем перемещения в

поперечном направлении верхней части суппорта на длину, равную или

больше D. Отклонение, определяемое как половина наибольшей алгебраической

разности показаний индикатора, не должно превышать 0,016 мм.

Плоскостность торцовой поверхности можно также проверить, касаясь

наконечником индикатора контрольной линейки, приложенной к обработанному

торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой

поверхности и определяют отклонение так же, как описано выше.

Результаты обработки могут быть проверены индикатором, установленным

на суппорте так, чтобы наконечник индикатора был перпендикулярен

измеряемой поверхности. Измерение производят путем перемещения в

поперечном направлении верхней части суппорта на длину, равную или

больше D. Отклонение, определяемое как половина наибольшей алгебраической

разности показаний индикатора, не должно превышать 0,016 мм.

Плоскостность торцовой поверхности можно также проверить, касаясь

наконечником индикатора контрольной линейки, приложенной к обработанному

торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой

поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце

(диаметр которого примерно равен диаметру ходового винта станка),

закрепленном в центры станка, при нарезании трапецеидальной резьбы

длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка.

При этом ходовой винт непосредственно соединяют со шпинделем через сменные

зубчатые колеса с отключением механизма коробки подач. После чистовой

обработки проверяют равномерность резьбы с помощью соответствующих

приборов и методов проверки. По результатам измерений определяют

накопленную погрешность шага резьбы – разность между фактическим и

заданным расстоянием между любыми одноименными (не соседними) профилями

витка резьбы в осевом сечении по линии, параллельной оси винта.

Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм

на длине 300 мм.

После чистовой

обработки проверяют равномерность резьбы с помощью соответствующих

приборов и методов проверки. По результатам измерений определяют

накопленную погрешность шага резьбы – разность между фактическим и

заданным расстоянием между любыми одноименными (не соседними) профилями

витка резьбы в осевом сечении по линии, параллельной оси винта.

Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм

на длине 300 мм.

Станок геометрическая точность – Энциклопедия по машиностроению XXL

Проверка геометрической точности станков. Геометрическая точность станка является одним из факторов, определяющих точность обработки изделий (формы и размеров). [c.292]Новые или отремонтированные станки проходят испытания для проверки качества их изготовления или ремонта. С этой целью станки подвергают испытанию на геометрическую точность, на шероховатость поверхности и точность обработанных деталей. Перед испытанием станок устанавливают на фундамент, выверяют по уровню и проверяют геометрическую точность станка. Геометрическая точность станка определяется проверкой точности взаиморасположения, перемещения и соотношения движения рабочих органов, несущих обрабатываемую деталь и инструмент. Проверяемые параметры, методы контроля и нормы точности, в зависимости от конструкции станка и его точности, регламентированы соответствующими ГОСТами или специальными техническими условиями.

[c.246]

Перед испытанием станок устанавливают на фундамент, выверяют по уровню и проверяют геометрическую точность станка. Геометрическая точность станка определяется проверкой точности взаиморасположения, перемещения и соотношения движения рабочих органов, несущих обрабатываемую деталь и инструмент. Проверяемые параметры, методы контроля и нормы точности, в зависимости от конструкции станка и его точности, регламентированы соответствующими ГОСТами или специальными техническими условиями.

[c.246]

При производстве зубчатых колес осуществляют три вида контроля профилактический, текущий и приемочный. Профилактический контроль включает в себя контроль средств производства станка — геометрический и кинематический инструмента — нового и после заточки приспособления — вне станка и на станке заготовки — после ее обработки, на станке — перед выполнением технологических операций обработки изделия, с целью обеспечения требуемой точности изготовления зубчатых колес.

Этот вид контроля особенно эффективен при производстве зубчатых колес, червяков и червячных колес, поскольку имеется тесная связь между точностью средств производства и точностью готового изделия.

[c.693]

Этот вид контроля особенно эффективен при производстве зубчатых колес, червяков и червячных колес, поскольку имеется тесная связь между точностью средств производства и точностью готового изделия.

[c.693]На начальные параметры точности станка влияет геометрическая точность изготовления и сборки его узлов, жесткость и виброустойчивость системы, а также ее тепловые деформации. В стадии проектирования эти показатели должны быть регламентированы соответствующими нормативами, а при наличии” опытного образца подтверждены его испытанием. Погрешности обработки, вызванные перечисленными факторами, определяют запас надежности, т. е. ту часть допуска на обработку, которая будет не израсходована и оставлена в качестве запаса на износ. Хотя оценка начальных параметров машины на стадии ее проектирования является сложной самостоятельной проблемой, она не несет в себе опасности эксплуатации некачественной машины, поскольку неточность предварительной оценки начальных показателей проявится сразу же при испытании первого образца. После этого можно внести исправления в серийную модель или в данный образец. Вместе с тем прогнозирование потери точности от износа имеет большое значение потому, что результат износа проявится лишь после достаточно длительного периода эксплуатации машины.

[c.371]

После этого можно внести исправления в серийную модель или в данный образец. Вместе с тем прогнозирование потери точности от износа имеет большое значение потому, что результат износа проявится лишь после достаточно длительного периода эксплуатации машины.

[c.371]

Так, из рассмотренного примера расчета ресурса видно, что основное внимание для повышения параметрической надежности следует уделить повышению жесткости, начальной геометрической точности и уменьшению тепловых деформаций станка, которые занимают в балансе точности значительную долю. При уменьшении начальных погрешностей и ужесточении требований к выходным параметрам станка вновь станет вопрос о необходимости повышения износостойкости его сопряжений. Кроме того,, если данный класс износостойкости не будет обеспечен условиями эксплуатации станка, то расчетные показатели надежности соответственно изменят свое значение.- [c.377]

Непрерывное функционирование оборудования неизбежно сопровождается ухудшением таких его характеристик, как жесткость и геометрическая точность узлов, виброустойчивость и др.

вследствие износа, старения конструкционных материалов и др. Это приводит к снижению качества изделий, точности их размеров, геометрической точности формы и т. д. Исследуя выходные параметры станков, можно получить зависимость изменения точности обработки на любой промежуточной операции во времени oj = = f (N), где Л/— сроки эксплуатации, которые отсчитываются от момента пуска или последнего ремонта.

[c.180]

вследствие износа, старения конструкционных материалов и др. Это приводит к снижению качества изделий, точности их размеров, геометрической точности формы и т. д. Исследуя выходные параметры станков, можно получить зависимость изменения точности обработки на любой промежуточной операции во времени oj = = f (N), где Л/— сроки эксплуатации, которые отсчитываются от момента пуска или последнего ремонта.

[c.180]Интерес представляет и обратная проектная задача — определение возможности путем совершенствования токарной обработки и повышения точности формообразования (использование оборудования с повышенной жесткостью и геометрической точностью, занижение технологических режимов и др.) сокращение числа шлифовальных станков, ограничиваясь, топ например, только двукратным [c.181]

Проверка геометрической точности взаимного расположения и движения узлов металлорежущего станка [c.625]

Таким образом, испытание станков на точность производят измерением геометрических точностей станка, а также определением точности обработки изделия. [c.625]

[c.625]

Контроль точности и качества изготовления и сборки отдельных узлов линии заключается в выполнении отдельных замеров параметров узлов и деталей, от которых зависит надежность оборудования, а также в выборочной проверке геометрической точности технологического оборудования (станков) и точности монтажа линии (после испытания линии в работе). Проверка проводится по внутризаводским приемно-сдаточным нормам точности методика проверки — по действующим техническим условиям. [c.242]

Не разбирая подробно вопросов проверки на геометрическую точность, отметим одно обстоятельство, имеющее значение и при монтаже станков при контроле точности станка необходимо учитывать величину собственного прогиба оправок. Величина [c.417]

Работа системы П происходит следующим образом. Величины задаваемых координат через УВП или У ПН подаются в АУ, откуда поступают в регистры Рхг и Ру устройства позиционирования. Технологические команды, содержащие информацию о номере инструмента, скорости вращения шпинделя, величине подачи и т. п., подаются в регистры памяти команд Р к устройства технологических команд, а оттуда через дешифраторы Дш и усилители Ус — на исполнительные органы станка. После окончания ввода программы происходит ввод величин коррекций (коррекций на длину и диаметр инструмента, коррекции геометрической точности). Отработка задаваемых координат осуществляется путем сравнения в АУ текущих значений координат, хранящихся в Рпп с заданными программой величинами, хранящимися в Рхг, Ру устройства позиционирования.

[c.9]

п., подаются в регистры памяти команд Р к устройства технологических команд, а оттуда через дешифраторы Дш и усилители Ус — на исполнительные органы станка. После окончания ввода программы происходит ввод величин коррекций (коррекций на длину и диаметр инструмента, коррекции геометрической точности). Отработка задаваемых координат осуществляется путем сравнения в АУ текущих значений координат, хранящихся в Рпп с заданными программой величинами, хранящимися в Рхг, Ру устройства позиционирования.

[c.9]

Экспериментами было установлено, что система отрабатывает рассогласование практически независимо от величины и характера изменения исходной погрешности обработки А , материала и размеров детали, глубины резания и продольной геометрической точности станка. При этом погрешность Ар г составляет около 3—5 мкм. Др . значительно возрастает при прерывистом включении системы в работу. [c.359]

После окончания общей сборки, регулировки, обкатки и предварительной проверки оборудование предъявляется отделу технического контроля. Контроль качества капитального и среднего ремонтов заключается в проведении технических испытаний работы станка под нагрузкой, проверке геометрической точности в соответствии с нормами ГОСТа.

[c.205]

Контроль качества капитального и среднего ремонтов заключается в проведении технических испытаний работы станка под нагрузкой, проверке геометрической точности в соответствии с нормами ГОСТа.

[c.205]

Точность станка определяют измерением его геометрических точностей и точности обработки образцов. Станок при этом устанавливают и выверяют на фундаменте на стальных клиньях. [c.609]

Определение геометрической точности станка не исключает всех его проверок на точность по стандарту. Однако проверки точности, которые проводятся в этом случае, имеют следующие принципиальные отличия [c.167]

Для этого при проверке геометрической точности станка погрешности следует разделять на скалярные и векторные. Векторные величины, в свою очередь, разделяются на действующие вдоль заданного направления (например, осевое биение шпинделя), в заданной плоскости (например, биение шпинделя в плоскости перпендикулярной оси, погрешность траектории суппорта или стола в плоскости его движения). В последнем случае по стандарту проверка осуществляется с помощью одного индикатора. При этой проверке получаемой информации не достаточно для суждения о погрешности траектории резца необходима постановка двух индикаторов (датчиков), как показано на рис. 2. Этот пример иллюстрирует отличие применяемых проверок от стандартных. Для оценки влияния точности основных узлов станка на выходные параметры необходимо составление расчетных схем. Следует иметь в виду, что на один и тот же выходной параметр типовой детали может влиять несколько видов исходных погрешностей.

[c.169]

В последнем случае по стандарту проверка осуществляется с помощью одного индикатора. При этой проверке получаемой информации не достаточно для суждения о погрешности траектории резца необходима постановка двух индикаторов (датчиков), как показано на рис. 2. Этот пример иллюстрирует отличие применяемых проверок от стандартных. Для оценки влияния точности основных узлов станка на выходные параметры необходимо составление расчетных схем. Следует иметь в виду, что на один и тот же выходной параметр типовой детали может влиять несколько видов исходных погрешностей.

[c.169]

В соответствии с этим лабораторные испытания станков предусматривают 1) проверку геометрической точности станка и точности обработки 2) испытание жёсткости станка 3) исследование вибраций станка 4) энергетическое испытание привода станка 5) проверку работы электрооборудования станка [c.663]

Методы измерений при проверке геометрической точности и других величин при испытании станков приведены в табл. 1.

[c.664]

1.

[c.664]

Проверка станка на геометрическую точность по ГОСТ или по техническим условиям. [c.205]

Правильность установки станков, имеющих три опорные точки, следует контролировать в те же сроки, что п их геометрическую точность. [c.21]

МЕТОДЫ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ СТАНКОВ [c.616]

Соответственно указанному, контроль точности таких станков, как например, зуборезные или винторезные, должен слагаться из двух этапов 1) контроля геометрической точности станка, ставящего своей целью выявление его геометрических ошибок и 2) контроля кинематической точности станка, задачей которого является определение кинематических ошибок. [c.625]

Контроль геометрической точности станков может быть только поэлементным, поскольку геометрические ошибки станка в отрыве от его кинематических ошибок не создают какого-либо комплекса, поддающегося контролю как единое целое. Поэтому стремление к максимальной детализации геометрического контроля является всегда оправданным.

[c.625]

Поэтому стремление к максимальной детализации геометрического контроля является всегда оправданным.

[c.625]

На стадии отбора факторов требуется установить их области определения. Это связано с установлением законов распределения технологических факторов. Необходимо учитывать условия изменения факторов во времени. Естественно, что при изучении хода процесса во времени надо учитывать износ режущего инструмента и его затупление. Следует также учитывать потери первичной геометрической точности станка вследствие износа рабочих поверхностей. [c.256]

Данные произведенных проверок станков токарного типа на геометрическую точность после капитального ремонта часто расходились с данными практической точности, получаемой при обработке деталей на станках, причем точность в последнем случае была недостаточной. [c.342]

Собранный станок проверяют по нормам геометрической точности (рис. 112, а—г). Проверяется биение конца главного вала, которое не должно превышать 0,2 мм (рис. 112, а) совпадение осей главного вала и вала левой группы — 1,0 в горизонтальной плоскости и 1,7 в вертикальной (рис. 112, б) несоосность шаблона и рычажного механизма — 1 мм (рис. 112, в). Точность расположения обжимных рычагов и кольцевой пружины— 1,8 мм (рис. 112, г).

[c.166]

112, а) совпадение осей главного вала и вала левой группы — 1,0 в горизонтальной плоскости и 1,7 в вертикальной (рис. 112, б) несоосность шаблона и рычажного механизма — 1 мм (рис. 112, в). Точность расположения обжимных рычагов и кольцевой пружины— 1,8 мм (рис. 112, г).

[c.166]

Качество обработки на станке непосредственно связано с его точностью, которая характеризует степень влияния различных погрешностей станка (геометрических, кинематических, упругих, температурных и динамических) на точность изготовляемых деталей. [c.9]

Температурные погрешности возникают, главным образом, вследствие неравномерного нагрева различных элементов станка в процессе его работы (что приводит к изменению начальной геометрической точности) и оказывают существенное влияние на качество обработки деталей, особенно высокоточных. [c.10]

В процессе наладки и эксплуатации металлорежущих станков периодически осуществляют проверку их геометрической точности (например, биение шпинделя) на соответствие нормам, указанным в паспорте оборудования. [c.295]

[c.295]

По точности металлорежущие станки классифицируются на 5 групп. Геометрические пофешности станков более высоких точностных групп значительно уменьшаются, а трудоемкость их изготовления резко возрастает. По отношению к характеристикам станков нормальной точности погрешности станков других групп и трудоемкость их изготовления составляют в процентах к погрешностям и трудоемкости изготовления станков нормальной точности величины, приведенные в табл. 2.10. [c.97]

К основным характеристикам геометрической точности станков относят [c.97]

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Например, отклонение от параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости приводит к появлению конусообразности у обрабатываемой заготовки в вертикальной плоскости — к гиперболоиду вращения. [c.98]

[c.98]

Точность станка в ненагруженном состоянии, называемая геометрической точностью станка, зависит главным образом от точности изготовления основных деталей и узлов станка и точности их сборки. Погрешности, допущенные в размерах и форме этих деталей и их взаимном расположении (плсскостность, цилиндрич-ность, параллельность и перпендикулярность осей и плоскостей, концентричность, соосность и т. д.), называют иногда геометрическими погрешностями станка. [c.48]

Отклонение геометрической формы опорных шеек по овальности и конусности для станков нормальной точности обычно не должно превышать 50% допуска на диаметральные размеры шеек. Для станков повышенной точности эта величина не превьшаает 25%, а для прецизионных лежит в пределах 5—10% от допуска на диаметр шеек. Шпиндели современных прецизионных шлифовальных станков имеют овальность не выше 0,3—0,5 мкм, конусность не выше 0,25—0,5 мкм на длине 300 мм при допуске на диаметр шейки 1,5—3 мкм. [c.369]

[c.369]

Для станочных линий в этом разделе указывают нормы и методы контроля геометрической точности оборудования, его жесткости, нормы и методы контроля шума и другие требования. С целью обеспечения сроков сохранения заданной точности обработки деталей и норм геометрической точности станочных АЛ в технических условиях дают виутрисдаточные нормы точности, которые должны быть ужесточены по сравнению с установленными нормами на 40 %. Нормы геометрической точности агрегатных станков установлены 0СТ2 Н72-5—80. [c.32]

Обработка заготовок со стабильным по величине припуском и однородными физико-механическими свойствами, использование в АЛ станков с высокой жесткостью и геометрической точностью, применение высококачественного инструмента, контрольных автоматов и автоподналадчиков, рациональная система обслуживания и ремонта оборудования — все эти факторы позво- [c.

227]

227]В курсе лекций, читаемых в МАТИ, большой раздел посвящается вопросам технологической надежности станков, зависящей от процессов, происходящих в самих станках во время их работы вибрации, изменений жесткости, температурных деформаций, износа и др. Для закрепления знаний по вопросу влияния изменений температурных полей станка на точность параметров изготавливаемых на этом станке деталей, сборник включает лабораторную работу Исследование влияния тепловых деформаций станка на его технологическую надежность . В работе студенты знакомятся с методикой исследования температурных полей и тепловых деформаций стенда на базе токарно-револьверного автомата 1Б118, изучают приборы и аппаратуру для измерения температуры и тепловых деформаций, производят настройку станка и необходимые измерения, а также оценивают во времени смещение уровня настройки станка и стенда. Смещение настройки станка из-за тепловых деформаций оценивается по изменению выбранных геометрических параметров типич ной детали, обрабатываемой на станке. [c.307]

[c.307]

Вновь смопт11])ованные станки, подливаемые цементным раствором, первые шесть месяцев следует проверять с такой же частотой, как многоопорные. Если на протяжении полугодия не будет обнаружена осадка фундамента, можно дальнейшую проверку правильности установки совместить с проверкой геометрической точности станков. [c.21]

При работе на высоких режимах резания современные зубофрезерные станки для крупносерийного и массового производства должны иметь высокие статическую и динамическую жесткости [достигаемые вследствие большей массы (1,2 —1,5 т на модуль), обре-бренных и толстых стенок станины, короткой кинематической цепи], большую мощность главного электродвигателя (1,8 —2,5 кВт на модуль), длинные и широкие направляющие, гидростатичёские подшипники, большое осевое перемещение фрезы (160 — 200 мм), обильное охлаждение (200 — 400 л/мин), возможность автоматизации. Станки должны быть удобными в обслуживании и наладке, иметь хорошие условия отвода теплоты, выделяющейся в процессе резания. У новых станков, кроме контроля норм геометрической точности и точности обрабатываемой детали, контролируют синхронность вращения шпинделей инструмента и детали. Зубчатые колеса обрабатывают на скорости резания 50—80 м/мин и подаче 3 — 6 мм/об с обеспечением 6 —7-й степени точности.

[c.342]

У новых станков, кроме контроля норм геометрической точности и точности обрабатываемой детали, контролируют синхронность вращения шпинделей инструмента и детали. Зубчатые колеса обрабатывают на скорости резания 50—80 м/мин и подаче 3 — 6 мм/об с обеспечением 6 —7-й степени точности.

[c.342]

В ряде случаев целесообразно заменять непосредственный контроль параметров зацепления профилактическим контролем кинематической и геометрической точностей станка, точности режущего инструмента, заготовки и их установки. Профилактический контроль особенно эффективен при производстве крупногабаритных колес. Его можно осуществлять также дифференцированной проверкой отдельных параметров зубчатых колес, по результатам которой выявляют погрешностп технологического процесса и производят его подна-ладку. [c.520]

Как известно, станки испытывают на геометрическую точность по ГОСТ, т. е. в ненагруженном состоянии. Профессор А. П. Со-КОЛОНСКИЙ в опубликованных им работах справедливо утверждал, что эти испытания не дают возможности оценить реальную точность станка даже в ненагруженном состоянии. Тем более, по его мнению, недопустимо ограничиваться подобными статическими испытаниями на точность для оценки эксплуатационной точности, т. е. технологической. Наша практика подтвердила бесспорность этих утверждений.

[c.342]

Тем более, по его мнению, недопустимо ограничиваться подобными статическими испытаниями на точность для оценки эксплуатационной точности, т. е. технологической. Наша практика подтвердила бесспорность этих утверждений.

[c.342]

Проверка геометрической точности – Энциклопедия по машиностроению XXL

Проверка геометрической точности взаимного расположения и движения узлов металлорежущего станка [c.625]Контроль точности и качества изготовления и сборки отдельных узлов линии заключается в выполнении отдельных замеров параметров узлов и деталей, от которых зависит надежность оборудования, а также в выборочной проверке геометрической точности технологического оборудования (станков) и точности монтажа линии (после испытания линии в работе). Проверка проводится по внутризаводским приемно-сдаточным нормам точности методика проверки — по действующим техническим условиям. [c.242]

После окончания общей сборки, регулировки, обкатки и предварительной проверки оборудование предъявляется отделу технического контроля.

Контроль качества капитального и среднего ремонтов заключается в проведении технических испытаний работы станка под нагрузкой, проверке геометрической точности в соответствии с нормами ГОСТа.

[c.205]

Контроль качества капитального и среднего ремонтов заключается в проведении технических испытаний работы станка под нагрузкой, проверке геометрической точности в соответствии с нормами ГОСТа.

[c.205]Для этого при проверке геометрической точности станка погрешности следует разделять на скалярные и векторные. Векторные величины, в свою очередь, разделяются на действующие вдоль заданного направления (например, осевое биение шпинделя), в заданной плоскости (например, биение шпинделя в плоскости перпендикулярной оси, погрешность траектории суппорта или стола в плоскости его движения). В последнем случае по стандарту проверка осуществляется с помощью одного индикатора. При этой проверке получаемой информации не достаточно для суждения о погрешности траектории резца необходима постановка двух индикаторов (датчиков), как показано на рис. 2. Этот пример иллюстрирует отличие применяемых проверок от стандартных. Для оценки влияния точности основных узлов станка на выходные параметры необходимо составление расчетных схем. Следует иметь в виду, что на один и тот же выходной параметр типовой детали может влиять несколько видов исходных погрешностей.

[c.169]

Следует иметь в виду, что на один и тот же выходной параметр типовой детали может влиять несколько видов исходных погрешностей.

[c.169]

Методы измерений при проверке геометрической точности и других величин при испытании станков приведены в табл. 1. [c.664]

ПРОВЕРКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ [c.302]

Проверка геометрической точности автоматов производится при ручном перемещении отдельных узлов (в нерабочем состоянии станка) и состоит в контроле взаимного расположения основных деталей и узлов станин, колонн, столов, суппортов, шпинделей и пр. Целью проверки геометрической точности является выявление фактических отклонений от прямолинейности, плоскостности, цилиндричности, параллельности, перпендикулярности, от точного вращения и т. д.

[c.463]

Целью проверки геометрической точности является выявление фактических отклонений от прямолинейности, плоскостности, цилиндричности, параллельности, перпендикулярности, от точного вращения и т. д.

[c.463]

Сущность и метод проверки геометрической точности лучше всего проследить на следующем примере. На станине револьверного автомата имеются направляющие, по которым перемещаются суппорты (рис. 233). Для того чтобы вершина резца при движении суппорта по продольным направляющим перемещалась по прямой линии, параллельной оси станка, без чего нельзя получить на станке деталь правильной цилиндрической формы, необходима прямолинейность направляющих в горизонтальной и вертикальной плоскостях, а также параллельность направляющих оси станка. Совпадение направляющих с горизонтальной или вертикальной плоскостью (плоскостность) проверяется обычным или рамным уровнем с ценой деления 0,02—0,04 мм на 1 м длины (рис.

234,а), а прямолинейность — точной линейкой, установленной на двух мерных плитках одинаковой высоты расстояния от направляющей до линейки измеряются при помощи набора плиток и щупа.

[c.463]

234,а), а прямолинейность — точной линейкой, установленной на двух мерных плитках одинаковой высоты расстояния от направляющей до линейки измеряются при помощи набора плиток и щупа.

[c.463]Для проверки геометрической точности станков применяются следующие инструменты уровень, эталонная линейка, угольник, индикатор, стойка для индикатора, щупы и контрольная оправка (рис. 234). [c.466]

| Рис. 234. Измерительные приборы, применяемые при проверке геометрической точности а —уровень, б — эталонная линейка, в — угольник, г — индикатор 5 — стойка для индикатора, е — щупы, ж — контрольная оправка |

Проверка геометрической точности станка выполняется после точной установки его на стенде в ремонтном цехе или на фундаменте в производственном цехе и после испытания станка на холостом ходу и в работе. Проверяют

[c.330]

Проверяют

[c.330]

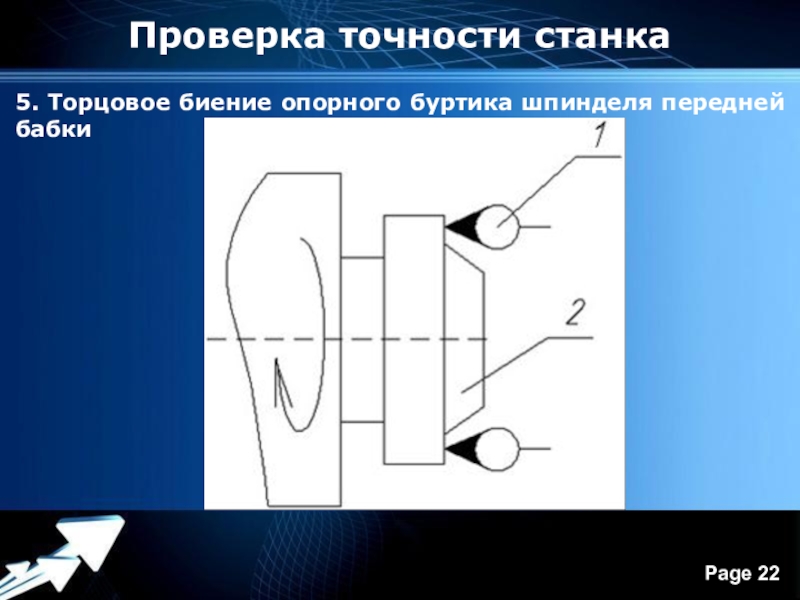

При проверке геометрической точности вращающихся рабочих органов контролируются биение оси и правильность расположения опорных поверхностей и посадочных мест. Если шпиндель имеет центрирующую шейку и упорный буртик для посадки зажимных приспособлений, то проверяется биение центрирующей шейки и упорного буртика. Биение центрирующей шейки проверяется с помощью индикатора штифт которого опирается на центрирующую шейку. Так как перемещение штифта индикатора яв- [c.160]

Проверка геометрической точности оборудования [c.192]

Проверка геометрической точности и жесткости производится после плановых ремонтов в соответствии с нормами, предусмотренными ГОСТ или техническими условиями. [c.344]

Проверку геометрической точности выполняет контролер отдела технического контроля с привлечением ремонтных слесарей. [c.344]

[c.344]

I. Проверка геометрической точности токарного станка [c.19]

Сущность н метод проверки геометрической точности лучше всего проследить на следующем примере. На станине револьверного автомата имеются направляющие, по которым перемещаются суппорты (рис. 241). Для того чтобы вершина резца при дви- [c.551]

| Рис. 242. Измерительные инструменты, применяемые при проверке геометрической точности а —уровень, б — эталонная линейка, в — стойка для индикатора |

Для проверки геометрической точности станков применяются следующие инструменты уровень (рис. 242, а), эталонная линейка (рис. 242, б), угольник, индикатор, стойка для индикатора (рис. 242, в), щупы я контрольная оправка. [c.552]

Упражнение 2. Ознакомиться с ГОСТами по проверке геометрической точности одного полуавтомата или автомата. [c.556]

[c.556]

При проверке геометрической точности проводится определение точности размеров, ( рмы и взаимного расположения тех деталей автомата и полуавтомата, от вращения или перемещения которых в первую очередь зависит получение требуемой точности обработки. [c.364]

Так как проверка геометрической точности автоматов и полуавтоматов дает представление о возможной точности обработки, наладчику необходимо хорошо знать назначение и способы выполнения этих проверок. [c.364]

Проверка геометрической точности многошпиндельных автоматов и полуавтоматов несколько сложнее, чем для одношпиндельных, так как необходимо определить погрешности, появляющиеся из-за последовательной обработки заготовки на нескольких позициях. [c.367]

Наряду с рассмотренными проверками геометрической точности, проводимыми для каждого автомата или полуавтомата, в необходимых случаях выборочно проводятся их испытание и проверки на жесткость, виброустойчивость, потребляемую мощность, к. п.д. и др.

[c.367]

п.д. и др.

[c.367]

При проверке геометрической точности автоматов и полуавтоматов применяются измерительные инструменты, для приведения в действие которых требуются ничтожно малые по сравнению с возможными во время обработки усилия. Поэтому полученные при этих проверках результаты будут показы-вать,какую степень точности можно получить при чистовой обработке весьма жестких заготовок жестким режущим инструментом. [c.367]

В чем заключается проверка геометрической точности токарных автоматов и полуавтоматов Приведите примеры проверок геометрической точности. [c.369]

Кроме испытания станка под нагрузкой, производят испытание станка на точность и жесткость. Собранный после ремонта станок перед его эксплуатацией проверяют на точность. Проверку на точность станка осуществляет контрольный мастер с обязательным участием представителей ремонтно-механического цеха. Технический контроль предусматривает проверку геометрической точности и жесткости станка и измерение точности обрабатываемых на станке деталей. Проверка точности станков, вышедших из ремонта, выполняется по нормам точности для приемки новых станков согласно ГОСТу 8—53 Станки металлорежущие. Общие условия к стандартам на нормы точности . Испытание на жесткость станков соответствующих групп производится в соответствии с требованиями ГОСТа 7035—54 Станки металлорежущие. Общие условия к стандартам на нормы жесткости по нормам, установленным в соответствующих стандартах. Выявленные в процессе испытания дефекты заносят в ведомость дефектов и передают для устранения ремонтной бригаде. Осмотр, испытание и проверка собранного станка производится в присутствии бригадира слесарей-сборщиков, мастера ремонтно-механического цеха и контрольного мастера. Затем проверяют отдельные узлы станка, наличие таблиц, ограждения, необходимые при обслуживании станка, и др. После окончательной проверки станок обезжиривают, грунтуют и красят. Станок передается в цех по акту для его эксплуатации.

[c.415]

Проверка точности станков, вышедших из ремонта, выполняется по нормам точности для приемки новых станков согласно ГОСТу 8—53 Станки металлорежущие. Общие условия к стандартам на нормы точности . Испытание на жесткость станков соответствующих групп производится в соответствии с требованиями ГОСТа 7035—54 Станки металлорежущие. Общие условия к стандартам на нормы жесткости по нормам, установленным в соответствующих стандартах. Выявленные в процессе испытания дефекты заносят в ведомость дефектов и передают для устранения ремонтной бригаде. Осмотр, испытание и проверка собранного станка производится в присутствии бригадира слесарей-сборщиков, мастера ремонтно-механического цеха и контрольного мастера. Затем проверяют отдельные узлы станка, наличие таблиц, ограждения, необходимые при обслуживании станка, и др. После окончательной проверки станок обезжиривают, грунтуют и красят. Станок передается в цех по акту для его эксплуатации.

[c.415]

Вновь смопт11])ованные станки, подливаемые цементным раствором, первые шесть месяцев следует проверять с такой же частотой, как многоопорные. Если на протяжении полугодия не будет обнаружена осадка фундамента, можно дальнейшую проверку правильности установки совместить с проверкой геометрической точности станков.

[c.21]

Если на протяжении полугодия не будет обнаружена осадка фундамента, можно дальнейшую проверку правильности установки совместить с проверкой геометрической точности станков.

[c.21]

П0МЙ1М0 перечисленных, делают еще некоторые проверки геометрической точности, на которых здесь нет надобности останавливаться. При всех проверках руководствуются нормативами, установленны.ми ГОСТ 42—56. [c.331]

Рис. и. Методы проверки геометрической точности токарного станва общего назначения [c.50]

Проверку геометрической точности для соответствующих типов станков проводят по нормам ГОСТов, которые приводятся в техническом паспорте на оборудование. В тех случаях, когда подобная документация отсуствует или имеется несерийное оборудование, можно провести типовую проверку (табл. 111). [c.191]

Технический надзор и уход за оборудованием включает межремонтное обслуживание промывку смену и пополнение масел проверку геометрической точности и жесткости осмотр профилактите-ские испытан 1я электрооборудования. [c.342]

[c.342]

Проверка геометрической точности проводится по ГОСТ 8831—70 — для автоматов продольного точения, по ГОСТ 11578—65 для токарно-револь-верных автоматов, по ГОСТ 43—73 для горизонтальных многошпиндельных автоматов, по ГОСТ 6819—70 и ГОСТ 6820—54 — соответственно для горизонтальных и вертикальных многошпиндельных полуавто 1атов. [c.365]

На рис. 260 показано несколько схем различных проверок для многошпиндельных атоматов и полуавтоматов. Наряду с проверкой геометрической точности каждого автомата и полуавтомата в нерабочем состоянии проводится также их проверка на постоянство получаемых размеров и погрешность геометрической формы при изготовлении определенной партии типовых деталей. При этом определяется постоянство диаметров и длины деталей, их овальность и конусность. Погрешности постоянства диаметров и длины деталей определяются наибольшей разностью диаметров и длин для всех измеренных деталей в партии. Овальность и конусность проверяются не менее чем на 25% деталей от всей партии. [c.367]

[c.367]

Проверка станков на технологическую точность – «Nord West Tool»

Точность металлообработки является базовым критерием для оценки качества металлических изделий. Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров. Для решения этой проблемы проводится периодический контроль станков на технологическую точность. При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования. В ходе этой работы осуществляется целый комплекс мероприятий.

Цель проверок на технологическую точность

Главной целью проведения контроля является проверка совпадения текущих параметров станка с характеристиками, указанными в паспорте на оборудование. Необходимость в этой процедуре диктуется износом оснащения в процессе эксплуатации. И речь здесь идёт не о сменных инструментах – резцы, фрезы, свёрла и точильные камни проверяются в текущем режиме. При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

- Шпиндели.

- Суппорты.

- Консоли.

- Приводы.

В оборудовании, оснащённом системой ЧПУ, проверке подвергаются также измерительные устройства (датчики), которые используются для автоматического управления металлообработкой.

Итогом контрольных мероприятий становится вывод о возможности дальнейшего использования машины на данном производственном участке. Снижение технологической точности до недопустимых пределов становится основанием для коренной модернизации или замены станка.

Измеряемые параметры

Измерениям подлежат все параметры станка, которые так или иначе влияют на точность металлообработки. Прежде всего, измеряются линейные и угловые перемещения частей машины, удерживающих заготовку и инструменты. Помимо этого определяется скорость подачи обрабатываемого проката. Все подвижные компоненты исследуются на наличие свободных биений (люфтов). Этой процедуре в обязательном порядке подвергаются узлы на подшипниках.

Этой процедуре в обязательном порядке подвергаются узлы на подшипниках.

Технические средства для проведения измерений

Очевидно, что качество проверок технологической точности напрямую определяется характеристиками измерительных приборов. При проведении контроля используются следующие технические средства:

- штангенциркули;

- микрометры;

- угломеры;

- калибры;

- индикаторы перемещений.

В большинстве случаев измерения выполняются типовыми механическими приборами, но существуют и более точные измерители – лазерные. Эти устройства применяются сегодня всё чаще и чаще.

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации. По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования. Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

Сервисный пакет Проверка геометрической точности станка

Сервисный пакет – Проверка геометрической точности станка

- Для станка OPTIMUM с системой ЧПУ Siemens. Пакет включает транспортные расходы на 400 км пути в общей сложности (200 км в одну сторону)

- Каждый последующий км будет рассчитываться по цене 0,59 ЕВРО

- В пакет не входят Транспортные расходы в размере 60,00 ЕВРО за каждый начавшийся час

- Проживание и суточные по фактическим расходам

Тип станка:

- Токарные / фрезерные станки.

Услуги:

Проверка геометрической точности- Проверка круглости с помощью системы Renishaw QC20 (фрезерные станки)

- Подробный протокол проверки с указанием всех результатов измерений

- Анализ и оценка результатов измерений

- Предварительная смета для устранения выявленных несоответствий

Преимущества:

- Ранее выявление наличия износа станка;

- Возможность заблаговременно запланировать работы по техобслуживанию станка ;

- Повышение качества обработки;

- Предсказуемые расходы на обслуживание;

- Безопасность производства.

Дополнительная информация:

- Срок действия сервисного пакета устанавливается индивидуально;

Метрология станков

16.1.

Введение Размеры калибра, его поверхность и геометрия зависят от качества и точности станка для его изготовления. Также при массовом производстве различные производимые компоненты должны иметь такую точность, чтобы их можно было собирать на неизбирательной основе. Точное производство комплектующих зависит от точности станков.

Постоянно растущий спрос на высокоточные обрабатываемые компоненты привел к серьезным исследованиям в отношении средств, с помощью которых геометрическая точность станков может быть улучшена и сохранена. Поэтому очень важно, чтобы в статических условиях точность центровки станков проверялась с помощью некоторых геометрических тестов. Испытания, которые проверяют точность центровки различных частей станка, называются статическими упорами.

Станок, в то же время, должен иметь возможность отображать желаемое поведение и характеристики в нормальных рабочих условиях, поскольку оператор озабочен фактической работой станка.Поэтому некоторые испытания на центровку выполняются в условиях динамической нагрузки, и они называются динамическими испытаниями. Таким образом, очевидно, что удовлетворительной работы машины только при статической нагрузке недостаточно, но следует также учитывать вибрацию и прогиб различных частей машины при реальной динамической нагрузке. В динамических испытаниях различные элементы фактически нагружаются, и проводятся испытания на центровку. Также различные части возбуждаются на рабочей частоте и наблюдают за поведением машины.

Другими словами, можно сказать, что станки для мастерской должны иметь возможность производить детали заданной точности в заданных пределах последовательно и без необходимости художественного мастерства со стороны оператора, и что качество деталей зависит от:

(i) Жесткость и жесткость станка и его составных частей.

(ii) Выравнивание различных частей машины относительно друг друга. Это очень важно, потому что геометрия различных форм основана на относительном движении между различными частями машины и, следовательно, на совмещении различных частей.

(iii) Качество и точность устройств управления и приводного механизма. Жесткость и жесткость – это вопрос конструктора, и как только испытания прототипа определенной конструкции дали удовлетворительные результаты, отпадает необходимость снова и снова испытывать машину той же конструкции. Точность изготовления, точность устройств управления и приводных механизмов, таких как ходовой винт токарного станка, – все должно иметь как можно более точное относительное выравнивание. Это зависит от качества изготовления и может варьироваться от машины к машине.Поэтому каждая машина подвергается приемочным испытаниям по пунктам {ii) и (iii).

Точность станков (которые режут металл путем удаления стружки или стружки) проверяется посредством геометрических проверок и практических испытаний.

К геометрическим проверкам относится проверка размеров форм и положений компонентов, а также проверка их смещения относительно друг друга. Они включают в себя все операции, которые влияют на компоненты станка и касаются только размеров, форм, положений и относительных перемещений, которые могут повлиять на точность станка.Следует понимать, что геометрические определения являются абстрактными и относятся только к воображаемым линиям и поверхностям. Поэтому на практике соблюдаются метрологические определения, которые являются конкретными и учитывают реальные линии и поверхности, доступные для измерения. Метрологические определения охватывают в одном результате все макро- и микрогеометрические ошибки и позволяют достичь результата, охватывающего все причины ошибок, не различая их друг от друга.

Практические испытания включают механическую обработку испытательных образцов, соответствующих основным целям, для которых был разработан станок, и имеющим заранее определенные пределы и допуски.

Результаты практических испытаний и геометрических проверок можно сравнивать только постольку, поскольку эти два вида испытаний имеют один и тот же объект; в случае, если оба результата не дают одинакового результата, результаты, полученные при проведении практических испытаний, принимаются как действительные. В случае, если проведение обоих типов испытаний является дорогостоящим или трудным, точность машины может быть проверена только геометрическими проверками или только практическими испытаниями.

Различные геометрические проверки, обычно выполняемые на станках: (Перед проведением этих испытаний важно, чтобы станок был настроен и основные горизонтальные и практические плоскости и оси были проверены с помощью спиртовых уровней и т. Д.

(а) Прямолинейность

(i) прямолинейность линии в двух плоскостях;

(ii) прямолинейность направляющих скольжения станков; (iii) прямолинейное движение.

(б) Плоскостность

(c) Параллельность, равноудаленность и совпадение.

Параллельность включает (i) параллельность прямых и плоскостей; (ii) параллельное движение.

(d) Прямолинейные движения или прямоугольность прямых линий и плоскостей.

Также проверяется качество направляющих и опорных поверхностей станины, стоек и опорных плит.

(e) Вращение

Это включает (i) вне круга, (ii) эксцентриситета, (iii) радикального отклонения оси в заданной точке, (iv) отклонение от истинного положения (биение) , (v) периодическое осевое скольжение, (vi) кулачок.

Главный шпиндель является основным элементом станка и проверяется на концентричность, осевое скольжение, точность оси и положения относительно других осей и поверхностей.

(f) Перемещение всех рабочих компонентов.

Теперь мы обсудим определения и различные тесты для выполнения этих геометрических проверок.

Прямолинейность.

Определение прямолинейности штрафа в двух плоскостях дается в главе 7. Существуют различные методы проверки прямолинейности:

(i) Метод прямой кромки. Этот метод описан в главе 7 и ограничен длиной менее 1600 мм.

(ii) Спиртовой уровень и оптические методы. Они также описаны в главе 7.Метод спиртового уровня позволяет проверить прямолинейность только в вертикальной плоскости и может использоваться для длин как ниже, так и выше 1600 мм. Оптические методы используются только для длин более 1800 мм.

(iii) Натянутая проволока и микроскопический метод. В этом методе стальная проволока диаметром 0,1 мм растягивается и располагается примерно параллельно проверяемой линии. Микроскоп

, снабженный устройством горизонтального перемещения в микрометрах, помещают вертикально на поверхность тестируемой линии и перемещают вдоль линии, которая должна быть протестирована.Таким образом, можно отметить отклонение линии от натянутого провода в горизонтальной плоскости измерения. Этого метода следует избегать, если необходимо учитывать провисание проволоки, поскольку провисание чрезвычайно трудно определить с большой точностью.

Условия прямолинейности направляющих станков такие же, как и для линии. Указанные выше методы применимы для плоских направляющих: однако, для V-образных направляющих испытания проводятся на поверхности цилиндра или промежуточной детали (выполненной по форме направляющих), размещенной на V-образных направляющих.

Можно отметить, что проверка прямолинейности направляющих или грядок не так важна, как проверка движения по прямой, которая учитывает все факторы, которые могут повлиять на движение. Выражение «точность движения по прямой» относится к траектории точки на компоненте машины при воздействии на рабочее или установочное движение. Различные возможные случаи движения по прямой:

(i) движение оси на самой себе, когда эта ось остается в пределах двух прямоугольных плоскостей, которые содержат ее в состоянии покоя;

(ii) движение плоской поверхности в своей собственной плоскости, когда эта поверхность остается в своей собственной плоскости;

(iii ) движение компонента параллельно прямой линии или поверхности, когда любая точка на этом компоненте остается на равном расстоянии от линии или от поверхности;

(iv) движение компонента перпендикулярно заданной плоскости, когда каждая точка компонента описывает траекторию, перпендикулярную заданной плоскости.

Прямолинейное движение может быть проверено для меньших перемещений с помощью линейки и индикатора часового типа и для более длинных перемещений с помощью микроскопа и натянутого провода. В методе проверки с помощью линейки и индикатора часового типа циферблатный индикатор прикреплен к движущемуся компоненту машины, прямолинейное движение которой должно быть проверено, а щуп скользит по линейке, представляющей контрольную линию. В методе проверки с помощью микроскопа и натянутой проволоки контрольная линия представлена слегка натянутой тонкой стальной проволокой, а индикатор часового типа заменяется микроскопом, отклонения считываются непосредственно со шкалы окуляра путем визирования проволоки через микроскоп. .

Прямолинейность перемещения суппортов токарного станка для длин менее 1600 мм может быть проверена методом оправки и щупа, а для длин более 1600 мм – методом натянутой проволоки и микроскопом. В первом методе оправка устанавливается между двумя центрами токарного станка и регулируется так, чтобы показания индикатора часового типа были одинаковыми на двух концах. На седле на месте инструмента установлен индикатор с круговой шкалой, а его щуп соприкасается с поверхностью оправки. Первый набор показаний снимается при перемещении индикатора часового типа по поверхности оправки, второй – путем поворота оправки на 180 °.трасса может быть разрешена только в одном направлении. Это должно быть четко указано, например, как «траектория вогнута только в горизонтальной плоскости».

Тесты для оставшихся геометрических проверок описаны в главе 7.

Доктор Г. Шелезинджер в течение многих лет занимался различными испытаниями соосности станков для обеспечения удовлетворительной работы, и им было проделано много новаторской работы по разработке и оценке подходящие тесты. Здесь мы будем иметь дело с новейшими методами, используемыми при проверке центровки машин.

Высокоточный, геометрический и полносистемный метод тестирования адаптивной SRS, продемонстрированный на Gamma Knife® Icon ™

J Radiosurg SBRT. 2019; 6 (2): 121–129.

, PhD, 1 , M.Phil, 1 , MSc, 1 , HNC, 1 и, MSc 1Майкл Никс

1 Онкологический центр Лидса, Сент-Джеймс Университетская больница, Лидс, LS9 7TF, Великобритания

Гэвин Райт

1 Онкологический центр Лидса, Св.Университетская больница Джеймса, Лидс, LS9 7TF, Великобритания

Питер Фаллоус

1 Онкологический центр Лидса, Университетская больница Св. Джеймса, Лидс, LS9 7TF, Великобритания

Уэйн Сайкс

1 Онкологический центр Лидса, St. Университетская больница Джеймса, Лидс, LS9 7TF, Великобритания

Питер Баунс

1 Онкологический центр Лидса, Университетская больница Св. Джеймса, Лидс, LS9 7TF, Великобритания

1 Онкологический центр Лидса, Университетская больница Сент-Джеймс, Лидс, LS9 7TF, UK

Автор, ответственный за переписку.Для корреспонденции: Майклу Никсу, Онкологический центр Лидса, Университетская больница Св. Джеймса, Лидс, LS9 7TF, Великобритания; Электронная почта: [email protected]Поступила в редакцию 29 сентября 2018 г .; Принято 11 декабря 2018 г.

Опубликовано по лицензии издательством OCP Science, членом издательской группы Old City Publishing Group.

Abstract

Новый фантом и метод полносистемного тестирования (FST) были разработаны для демонстрации и обеспечения качества геометрической точности совместной регистрации изображений и общей доставки кадра в контексте SRS с использованием Gamma Knife® Icon ™.В этом методе используются масштабные линейки Вернье для достижения субвоксельной точности измерений совместной регистрации и радиохромные пленки с расположением штифтов для определения общей точности доставки кадра. Проверочные испытания показали, что искусственно примененные ошибки регистрации <0,15 мм могут быть точно обнаружены и количественно определены. Перекрестная проверка результатов тестирования всей системы со стандартным тестом фокусной точности производителя показала, что оба подхода измеряют схожие ошибки фокусной точности с точностью до <0.1 мм, и что компоненты регистрации и фокальной точности геометрической ошибки всей системы могут быть успешно разделены с помощью нашего подхода Vernier FST. Было показано, что ошибки совместной регистрации КЛКТ сопоставимы по величине с ошибками фокусной точности, демонстрируя, что лечение в маске на основе регистрации КЛКТ может достигать субвоксельной геометрической точности, конкурируя с традиционной иммобилизацией на основе кадра. Этот метод геометрического тестирования всей системы и концепция фантомного дизайна в принципе применимы к любой методике SRS, включающей совместную регистрацию изображений.

Ключевые слова: Гамма-нож, Icon, компьютерная томография с коническим лучом, совместная регистрация, полносистемный тест

Введение

Геометрическая точность имеет первостепенное значение в стереотаксической радиохирургии (SRS) и стереотаксической радиотерапии тела (SBRT). Традиционные методы SRS, включающие иммобилизацию черепа на основе рамки, по своей сути позволяют проводить геометрическое тестирование всей системы с помощью пленочного облучения. Однако точное измерение геометрической точности без стереотаксической индексации является сложной задачей, особенно когда регистрация изображения участвует в пути лечения.В частности, для внутричерепной SRS требуется субмиллиметровая геометрическая точность. Существует необходимость продемонстрировать, что такое требование может быть выполнено с использованием современных методов SRS, основанных на использовании нежесткой иммобилизации и совместной регистрации изображений с размером вокселя, превышающим требования геометрической точности. Эти проблемы могут также повлиять на высокоточные методы SBRT (например, спинномозговую SABR), где геометрическая проверка достигается путем сопоставления изображений.

Одним из распространенных способов интракраниальной доставки SRS является установка Gamma Knife® (GK) Co60.Запущенная в 2015 году модель Icon ™ GK (Elekta Instrument AB, Стокгольм, Швеция) представила использование конусно-лучевой КТ (КЛКТ) GK SRS. С помощью калибровки, установленной при установке, встроенная система КЛКТ Icon ™ отображает кубический объем 448 × 448 × 448 вокселей, в которых каждый воксель размером 0,5 × 0,5 × 0,5 мм 3 имеет четко определенные стереотаксические координаты. Стереотаксическая система координат GK, которая используется для определения местоположения изоцентров излучения (так называемых «выстрелов») во время GK SRS, обычно накладывается на томографические изображения при планировании лечения через реперные маркеры, прикрепленные к титановой раме, привинченной к черепу пациента. .Помимо определения стереотаксической системы координат, эта титановая рама также обеспечивает жесткую иммобилизацию пациента для обеспечения точно воспроизводимой установки пациента.

В качестве альтернативы использованию реперных маркеров стереотаксическая система КЛКТ от Icon ™ предлагает возможность наложить необходимую стереотаксическую систему координат на изображения для планирования лечения посредством совместной регистрации. Используя Icon ™, изображения для планирования лечения (обычно МРТ) могут быть зарегистрированы совместно с эталонным исследованием КЛКТ, полученным во время планирования.Без необходимости в реперных маркерах и рамке для определения стереотаксической системы координат, Icon ™, таким образом, впервые позволяет выполнять GK SRS без рамки, используя иммобилизацию на основе термопластической маски. В свою очередь, иммобилизация на основе маски предлагает практическое решение для фракционированного GK SRS и большую степень гибкости рабочего процесса.

Сдвиг парадигмы в сторону подхода на основе фракционированной маски, который предлагает Icon ™, тем не менее, представляет собой потерю уверенности в воспроизводимости настроек пациента, которая хорошо зарекомендовала себя при использовании традиционного подхода на основе кадров.Чтобы решить проблему межфракционных изменений, присущих иммобилизации на основе маски, Icon ™ дополнительно использует встроенную стереотаксическую систему КЛКТ. Выполняя КЛКТ перед лечением непосредственно перед доставкой каждой фракции и последовательно регистрируя каждое сканирование перед лечением относительно эталонной КЛКТ, полученной во время планирования, Icon ™ может автоматически корректировать любые межфракционные вариации в настройке. . Жесткие переводы и повороты совместной регистрации применяются к запланированным координатам выстрела, таким образом создавая адаптированный план лечения, состоящий из снимков, местоположения которых смещены относительно стереотаксической системы отсчета, чтобы они сохраняли свои запланированные положения относительно анатомической основы. Рамка.Таким образом, этот автоматически адаптированный план лечения поддерживает доставку дозы в смещенный целевой объем.

Геометрическая точность и, следовательно, безопасность рабочего процесса адаптивного лечения Icon ™ в решающей степени зависят от точности жесткой совместной регистрации каждой КЛКТ перед лечением по сравнению с эталонной КЛКТ. Эта жесткая совместная регистрация выполняется автоматически в связанной системе планирования лечения GK, Leksell GammaPlan (LGP) (Elekta Instruments AB, Стокгольм, Швеция), с помощью числового оптимизатора моделирования отжига, направленного на максимизацию метрики взаимного сходства информации 1 .Это геометрическая точность процесса адаптивного проведения лечения Icon ™, о котором идет речь в текущем исследовании. Авторы представляют новый фантом и инструмент для выполнения сквозного теста геометрической точности адаптивно доставленных радиационных выстрелов, а также для оценки точности самих трансляций и вращений совместной регистрации КЛКТ, о которых сообщается LGP. Представленные инструмент и фантом призваны дать пользователю Icon ™ уверенность в том, что новый рабочий процесс на основе адаптивной маски, включенный в Icon ™, может поддерживать геометрическую точность, хорошо известную с традиционной техникой, основанной на кадрах.

Предпосылки