Сечение сварочных кабелей для инверторов и аппаратов

Сварочные кабели применяются для соединения оборудования с электрической сетью, а также с электрододержателем и клеммами массы. Поскольку провода выполняют такую важную функцию, как передача значительных величин тока, то к ним предъявляются строгие требования и высокие нормы безопасности.

Требования к кабелям

Главные требования и нормы, предъявляемые к проводникам:

- эксплуатация проводов осуществляется в различных условиях, поэтому они должны обладать устойчивостью к ударам, разрывам и агрессивным химическим средам;

- хранение шнуров осуществляется в смотанном виде, поэтому провод должен выдерживать многократные сматывания и разматывания;

- сечение кабеля для сварочного аппарата должно выдерживать токовую нагрузку оборудования. Поэтому очень важно правильно подбирать сечение провода. Именно данной теме будет посвящена наша статья.

Виды и маркировка

Российские и зарубежные производители предлагают достаточно широкий выбор кабелей, отличающихся между собой техническими характеристиками.

- одножильные провода применяются для оснащения переносных агрегатов, жила выполнена из меди или ее сплавов; самая популярная марка, сечение которой варьируется в значительных величинах – КГ, часто используется исполнителями КОГ;

- провода с двумя жилами и более имеют более широкое применение, они используются не только для различных видов сварки: дуговая, импульсная, автоматическая, но и для резки; более подробная информация представлена здесь.

Маркировка проводов для сварки осуществляется посредством сочетания буквенных и числовых обозначений: КС – кабель сварочный, цифры обозначают количество жил.

Кроме этого, производители выпускают проводники для применения в особых климатических условиях

: кабели с обозначением Т – тропический, устойчивы к температурам до +50°С; КХ – подразумевает стойкость к холоду, к температурам до -60°С. Проводники без подобных обозначений предназначены для умеренных температур окружающей среды.

Сечение

Для безопасного выполнения работ, а также для исключения возможности поломки оборудования, следует правильно выбирать сечение кабеля для сварки.

Важно! К неисправности оснащения может привести проводник со слишком маленьким сечением. Если сечение будет меньше необходимой величины, то ток по жилам не пойдет и агрегат отключится или перегорит.

Очень важно правильно соотнести два параметра: сечение и токи сварочного кабеля, так как они тесно связаны. Таким образом, каждому исполнителю важно знать, какое сечение сварочного кабеля следует выбирать при работе с различными токовыми нагрузками.

Выбор сечения

Расчет сечения сварочного кабеля по току является наиболее простым и быстрым способом подобрать оптимальный вариант проводника.

Многие исполнители располагают сварочным оборудованием инверторного типа. Его многочисленные технические достоинства и доступная стоимость делают данное оснащение популярным. Поэтому следует определить сечение сварочного кабеля для инвертора.

Поэтому следует определить сечение сварочного кабеля для инвертора.

Для проведения работы в домашних условиях исполнители используют агрегаты, максимальная величина тока которых составляет порядка 180-200 А. Рассмотрим далее более подробно сварочный кабель для инвертора, какое сечение необходимо для определенных величин тока.

- Сечение кабеля для инверторного сварочного аппарата, выдающего максимальный ток в 80-100 А, должно составлять 6 мм2.

- Для аппаратов с выдаваемым максимальным током в 120 А предназначен провод с сечением в 10 мм2.

- Сварочный кабель сечение 16 мм2 предназначен для инверторов, которые поддерживают максимальный ток до 180 А.

- Востребован у сварщиков сварочный кабель на 200 Ампер, сечение составляет 25 мм2.

- Сварочный кабель сечение 35 мм2 выдерживает ток в 289 А, поэтому, чаще всего, он используется для оснащения трансформаторов.

Однако, производителями предлагаются инверторы, которые способны выдавать ток до 300 А. В подобных случаях следует применять сварочный кабель сечение 50 мм2.

Однако, производителями предлагаются инверторы, которые способны выдавать ток до 300 А. В подобных случаях следует применять сварочный кабель сечение 50 мм2.

Для выполнения работ на профессиональном уровне в большинстве случаев используются уже упоминаемые ранее трансформаторы.

Оборудование трансформаторного типа способно выдавать ток до 500 А. Поэтому для данного оснащения следует использовать провода с сечением в 70 и 95 мм2. Первый способен проводить до 437 А, второй – до 522 А.

Сварочные выпрямители выдают ток, величина которого может достигать 600 А. Поэтому исполнителям с оснащением такого типа следует обратить внимание на провода с сечением в 120 мм2.

Таблица сечений сварочного кабеля и токовых нагрузок для проводов позволяет узнать оптимальный вариант проводника для оснащения всего необходимого оборудования: инверторы, трансформаторы, выпрямители, держак, клеммы массы.

Определив два важных параметра: максимальная величина тока и сечение провода, можно рассчитать другую важную характеристику – длина кабеля. Более подробная информация здесь.

Данная статья поможет любому исполнителю определить, какого сечения должен быть сварочный кабель при определенных величинах тока.

Пояснения по сварочному кабелю и удлинителям.

Пояснения по сварочному кабелю и удлинителям.

Уважаемые покупатели, в этой статье мы расскажем вам какой длины можно использовать удлинитель для подключения сварочного аппарата, какой это должен быть удлинитель и дадим практические советы на эту тему.

Сопротивление отрезка провода:

R – Сопротивление.

L – Длина в метрах.

S – Сечение провода в мм².

P – Удельное сопротивление меди (равное 0.017 Ом умноженное на мм² и разделенное на метры)

Формула выглядит так:

R = P x (L/S)

Пример:

Вы берете удлинитель 30 метров.

Получается R =0.0017 x (30×2/1,5) – 0,68 Ом.

Идем дальше.

U = 0,68 Ом умножаем на 45 (45 это максимальный потребляемый ток, за пример взят аппарат Сварог ARC 250 R112) и получается 30,6 В.

Таким образом мы видим, что если вы используете 30 метровый удлинитель с сечением 1, 5 мм² , то к вашему аппарату доходит не 220 В от розетки, а 189,4 В. (220-30,6).

Если вы возьмете удлинитель с более толстым сечением, например 25 мм² , то потеря будет меньше и составит 18,4 В. А это значит, что к аппарату от вашей розетки дойдет 201,6 В. (220-18,4).

Не нужно требовать от аппарата невозможного, если вы подключаете очень длинный удлинитель, вы должны понимать, что будут потери в мощности аппарата. Если включить чайник в розетку в Москве, а сам чайник будет стоять в Санкт-Петербурге, то он никогда не закипит.

Давайте рассмотрим еще один пример. В стандартной комплектации практически все производители используют трехметровые сварочные кабели. Люди часто подключают очень длинные сварочные кабели к аппаратам.

В стандартной комплектации практически все производители используют трехметровые сварочные кабели. Люди часто подключают очень длинные сварочные кабели к аппаратам.

Формула:

R = 0,017 x (7×2/25) = 0,00952 Ом.

Мы берем кабель сварочный длиной 7 метров и умножаем на 2 (ток идет туда и обратно, по этому нужно 7 метров умножать на 2) затем делим на сечение , пусть сечение будет 25 мм². Получаем 0,00952 Ом.

А теперь вторая формула.

Возьмем сварочный ток 210 А² и умножим на 0,00952 Ом. Получаем 420 Вт. Таким образом ваш аппарат потеряет в мощности 420 Вт. Чем толще сечение сварочного кабеля, тем меньше потери. Например взяв 35 мм² сварочный кабель, вы потеряете 300 Вт от мощности.

Важно!

Если вы используете удлинитель, всегда его полностью разматывайте. Если удлинитель собран в бобину, то ухудшаются условия охлаждения, что может привести к возгоранию проводов или их расплавлению, так как потребляемый ток сварочного аппарата выше допустимого тока удлинителя, как правило.

Итоги:

Чем больше удлинитель – тем больше потери.

Чтобы избежать серьезных потерь – используйте удлинитель с толстым сечением кабеля.

Чтобы избежать дополнительных потерь при удлинении сварочного кабеля – используйте кабель с как можно более толстым сечением.

Еще один часто задаваемый вопрос от наших покупателей. Сколько же будут потери в Амперах, если использовать длинный сварочный кабель. Это очень трудно рассчитать, поскольку свойства сварочного источника определяются в ВАХ (вольт амперная характеристика). Для этого необходимо подключать сварочный аппарат к балластному реостату и замерять Амперы при той или иной длине кабеля. Но на словах можно сказать, что при использовании хорошего сварочного кабеля с правильно подобрать сечением – потери в Амперах будут незаметны. Например кабель до 10 метров с сечением кабеля 25 мм² – вы не ощутите потерь.

Существует два вида типовых ВАХ источников: штыковая и пологая ВАХ. На разных аппаратх и у разных производтелях она своя. Мы попробуем провести опыты с разными аппаратами и сообщим вам о результатах.

На разных аппаратх и у разных производтелях она своя. Мы попробуем провести опыты с разными аппаратами и сообщим вам о результатах.

Как подобрать длину и сечение сварочного кабеля

Сегодня речь пойдет о сварочных кабелях. Точнее об их длине и сечение.

Если на вашем сварочнике стоят полутораметровые обрезки, это совсем не значит, что они такие должны быть. Хотя, если написано в паспорте, что длиннее ставить провода нельзя, то мы вас вынуждены огорчить – вы купили низкокачественный инвертор! Но это сейчас встречается повсеместно (обман покупателей) и даже опытные сварщики бывает ошибаются, покупая «кота в мешке».

Длина сварочного кабеля может быть разная, она подбирается в каждом конкретном случае отдельно. Некоторые умудряются носить с собой аппарат на плече, это не очень хорошая практика, так как внутри устройства все-таки высокое напряжение. Чаще всего такое практикуют любители, которые не знают, что такое нормальная работа (это когда у тебя один держак в руках и не нужно таскать все оборудование с собой постоянно).

Рекомендуемая длина кабеля по учебнику не должна превышать 40 м. Несмотря на это, есть примеры использования кабеля 16мм 2 х50м на трансформаторе на 400А и никаких потерь, перебоев с поджигом и проблем с горением дуги при этом не наблюдается.

Если вы увеличиваете длину сварочного кабеля, не обязательно увеличивать его сечение, потому что это не высоковольтный провод и большие потери здесь исключаются.

Как рассчитать кабель:

S=R

2хπ=π/4хD2,то есть, если его диаметр, например, 1 см, тогда сечение S=25х3,14.

Для расчета сварочного кабеля (он, естественно не моножильный, а многожильный) требуется посчитать сечение жилы, а потом все жилки пересчитать и сложить.

Если у вас инвертор с реальными 200А на выходе, и вы не работаете на производстве с утра и до ночи, то 16 мм2 будет достаточно, больше не нужно. Если у вас сварочник на 140А – покупайте смело 10-12 мм2. Но опять же, если у вас в паспорте написано, что кабель длинный ставить нельзя, лучше не рисковать, хотя сгореть подобное оборудование может, даже если будет стоять в кладовке.

P.S. Если вы владелец Ресанты, у вас кабель алюминиевый. Если не верите, надрежьте изоляцию, подрежьте желтое покрытие и под ним обнаружится светлый блестящий металл.

Какой длины выбрать удлинитель для сварочного аппарата, читайте в следующей статье

Выбор сварочного кабеля | Полезные статьи

Сварочный кабель используется для соединений при дуговой сварке с применением полуавтоматических или автоматических установок. В этой статье мы раскроем базовые классификации сварочных кабелей, критерии выбора и способы подключения их к оборудованию, и можно ли удлинять сварочный кабель на инверторе. Ознакомиться с полным перечнем марок, узнать цену и купить интересующий кабель, вы можете здесь.

Виды и назначение сварочного кабеля разных классов

Рисунок 1. Кабель гибкий резиновый для сварочных работ марки КГ

На самом деле выбор кабеля для сварочного инвертора не велик. Самый распространенный вид сварочных кабелей — марка КГ. Данный кабель предназначен для работы в силовых цепях переменного тока, при напряжении до 600 В с частотой до 400 Гц или постоянного до 1000 Вт. Эти параметры обеспечивают возможность применения кабеля КГ как для передачи тока на электродержатель, так и для подключения сварочного аппарата или инвертора к сети.

Эти параметры обеспечивают возможность применения кабеля КГ как для передачи тока на электродержатель, так и для подключения сварочного аппарата или инвертора к сети.

Какой именно кабель нужен для подключения сварочного инвертора определяют условия эксплуатации. Кабель КГ выпускается для различных макроклиматических районов. Например, для эксплуатации в условиях отрицательных температур Крайнего Севера (до –60 °С) существует специальный кабель КГ-ХЛ. Состав оболочки КГ-ХЛ — холодостойкая резина из эластичного каучука. Для работы в климатических зонах с тропическим жарким климатом применяют кабели КГ-Т. Особенность КГ-Т является устойчивость оболочки к плесневым грибам, которые пагубно влияют на конструкцию кабеля, а также возможность эксплуатации его при температуре окружающей среды до +85 °С.

Кроме КГ, очень часто применяют кабели с особо гибкой жилой марки КОГ1. Такой кабель позволяют сварщику быстро менять положение, чтобы обеспечить себе максимально удобную точку доступа и равномерный прогрев свариваемых поверхностей.

Также в рабочих зонах с повышенной пожароопасностью часто применяют кабель КГН, оболочка которого не поддерживает процесс горения.

Критерии выбора сварочного кабеля

Назначение сварочного кабеля — подвод электричества от сварочного агрегата или источника питания к зажиму заземления, электродержателю и свариваемой поверхности. Правильно выбранный сварочный кабель — одно из условий бесперебойной работы сварочного аппарата. Выбор кабеля в первую очередь зависит от технических характеристик и потребляемой мощности каждой конкретной модели сварочного аппарата, а также условий окружающей среды, в которых предстоит работать.

Какое сечение кабеля нужно для сварочного инвертора

Например: к сварочному аппарату с питающим напряжением 220 В, потребляемой мощностью 2,4 кВА (60 %), напряжением холостого тока 44 В с плавной регулировкой до 100 А для подачи питания на электрод можно использовать кабель КГ1х6. КГ1х6 с данным аппаратом совместим по параметрам ресурсов максимальных нагрузок. Так как холостой ток аппарата — 44 В, максимально отдающий ток 100 А, то требуется кабель, который способен выдерживать до 4,4 кВт. КГ1х6 обладает сечением жилы 6 мм2, которая выдерживает нагрузку до 11 кВт, что дает возможность запаса мощности на кабеле. Запас имеет особое значение: при большой длине кабеля происходит падение напряжения.

Так как холостой ток аппарата — 44 В, максимально отдающий ток 100 А, то требуется кабель, который способен выдерживать до 4,4 кВт. КГ1х6 обладает сечением жилы 6 мм2, которая выдерживает нагрузку до 11 кВт, что дает возможность запаса мощности на кабеле. Запас имеет особое значение: при большой длине кабеля происходит падение напряжения.

Длина кабеля сварочных инверторов играет немалую роль в нормальной работе аппарата. Она должна подбираться так, чтобы избежать потерь силы тока. Универсального удлинителя сварочного кабеля для инвертора нет, поскольку характеристики аппарата индивидуальны и определяются тем, какого качества компоненты использованы при производстве, какой ресурс и запас мощности заложены каждым изготовителем.

Классификация сварочных кабелей

Классификация одножильных кабелей основана на области их применения:

- Для бытовых аппаратов с током 100–250 А в большинстве случаев используются кабель КГ сечением от 6 до 35 мм2.

- В случаях необходимости повышенного сварочного тока до 330 А (полупрофессиональное оборудование) применяется КГ 1х50 или КОГ1 1х50.

- Сварочное оборудование, работающее до 500 А, требует применения кабеля 1х120 или КОГ1 1х95.

- Для промышленных аппаратов с максимальным рабочим током до 680 А не обойтись без кабеля 1х185 или КОГ1 1х50.

- Кабели сечением выше 185 мм2 встречаются крайне редко, так как применяются на сверхмощных агрегатах.

Рисунок 2. Сварочный аппарат бытовой

Правила подключения и эксплуатации сварочного кабеля

- При подключении кабелей следует знать, что оно осуществляется при помощи припаянных или спрессованных кабельных наконечников.

- Соединения сварочных кабелей при необходимости тоже проводят методом опрессовки, пайки или сварки с обязательной изоляцией соединений.

- Сварочные кабели, как правило, подключаются к силовым разъемам оборудования (+), к электородержателям в обратной полярности (–). Изменение полярности выполняется на основании изменения параметров сварного тока.

- Сварочный кабель рекомендуется подключать без запаса длины, чтобы уменьшить падение мощности тока.

- Запрещается во время эксплуатации с помощью кабеля подтягивать и перемещать сварочный аппарат.

- Недопустимо подключение сварочного кабеля меньшей номинальной мощности, чем выдает сварочный аппарат.

- Приобретая сам кабель, нелишним будет побеспокоиться о покупке барабана, который облегчит передвижение и в разы сократит возможные запутывания проводов, что сильно усложняет и замедляет работу.

Какое сечение провода нужно для сварочного инвертора

Требования к кабелю для сварочника

Во-первых, если вы выбираете кабель для подключения зажима массы и держака электродов к сварочному аппарату, нужно учитывать следующие особенности работы:

- Сварочные аппараты любых типов выдают значительные токи – от 10-20 до 400-500А. При этом бытовые сварочные аппараты инверторного типа обычно рассчитаны на 200А с отклонением в 50А в каждую сторону, а промышленные сварочные трансформаторы выдают токи и по 400А.

- Сварщику в работе встречаются самые разнообразные задачи, как простые швы в удобных положениях, так и сварка изделий сложных форм или в труднодоступных местах.

- Помимо разнообразных задач, варить приходится как в очень жарких помещениях, так и зимой на морозе.

- Для транспортировки оборудования кабеля сворачивают.

Отсюда выходит, что кабель должен удовлетворять следующим требованиям:

- Силовой сварочный кабель должен быть гибким, чтобы обеспечить удобство в манипуляции электродом или горелкой для сварочного полуавтомата.

- Проводник должен иметь толстую изоляцию и быть устойчивым к агрессивным средам, ударам и разрывам.

- Для работы на холоде проводник должен быть морозостойким.

- Сварка металлов происходит пониженным напряжением, но высоким током, поэтому есть отдельное требование к сечению проводов для подсоединения электрододержателей и массы. Это значит, что провод должен быть толстым, чтобы минимизировать просадки напряжения и потери.

- Должен выдерживать многократные изгибания и сматывания/разматывания при транспортировке.

Подходящие марки и виды кабеля

Наиболее популярным вариантом для сварочного аппарата является кабель КГ, это гибкий одножильный кабель с многопроволочной жилой в резиновой изоляции. Также популярен и КОГ – с повышенной гибкостью. Есть и специализированный КС, это основные марки проводников которые используются для сварочных работ.

Также популярен и КОГ – с повышенной гибкостью. Есть и специализированный КС, это основные марки проводников которые используются для сварочных работ.

В названии может присутствовать и пометка об исполнении:

- Т – тропическое исполнение, может работать при температуре окружающей среды до +50 (по некоторым источникам 85) градусов Цельсия.

- КХ или ХЛ – морозоустойчивый, работает и при -60 градусов Цельсия.

А также приставка П – дополнительная оболочка жилы из полимерных материалов.

Цифры в маркировке говорят о количестве жил и их сечении, например: КГ 1х16 говорит, о том, что он состоит из 1 жилы с площадью поперечного сечения в 16 кв. мм.

Выбор сечения и длины

Сечение кабеля для сварочного аппарата подбирается исходя из тока. Для примерной оценки необходимого сечения мы подготовили таблицу:

| Сечение, кв. мм | Ток, А |

| 1х6 | 80-100 |

| 1х10 | 120 |

| 1х16 | 189 |

| 1х25 | 240 |

| 1х35 | 289 |

| 1х50 | 362 |

| 1х70 | 437 |

| 1х95 | 522 |

Длина кабеля – предмет споров многих мастеров. При увеличении длины, при неизменном сечении возрастает его сопротивление, а также индуктивность. Если выбрать слишком длинный кабель, то не придется сматывать в катушку при сварке вблизи сварочного аппарата, но если выбрать короткий – придется постоянно перемещать сварочник.

При увеличении длины, при неизменном сечении возрастает его сопротивление, а также индуктивность. Если выбрать слишком длинный кабель, то не придется сматывать в катушку при сварке вблизи сварочного аппарата, но если выбрать короткий – придется постоянно перемещать сварочник.

С другой стороны, если вы не варите на производстве большие объемы, то оптимальной будет длина сварочного кабеля в 5-10 метров, а аппарат подключить к сети через удлинитель. Тем более, что любительские аппараты инверторного типа, которые чаще остальных используются в последнее время, достаточно компактны и легки, поэтому их переноска не вызовет особых трудностей.

Если всё же вам нужно удлинить имеющийся провод – лучше всего подойдут гильзы.

Кабель для подключения сварочника к сети

Кроме подключения электрода и массы к сварочному аппарату, нужен еще и кабель для подключения сварочника к питающей электросети. Независимо от того, какой тип аппарата, инвертор или трансформатор, сварочный ток достигает сотен ампер, а вот питающий ток гораздо ниже. Может достигать порядка 30-50 Ампер, в зависимости от мощности сварочника.

Может достигать порядка 30-50 Ампер, в зависимости от мощности сварочника.

Поэтому для его питания не нужен настолько толстый кабель, как для электрододержателя. Его рассчитывают в зависимости от расстояния от точки подключения до электросети. Если у вас однофазный бытовой аппарат инверторного типа на 220, или двухфазный на 380В трансформатор – то подойдет медный проводник с сечением жил в 2,5-4 кв, мм. По количеству жил используют двухжильный кабель, если на объекте нет заземления и трёхжильный, если вы подключаетесь к заземленной розетке.

Для удобства, достаточно сетевого кабеля длиной 3-5 метров, а для переноски по территории объекта использовать переноску, сечение которой от 2,5 кв. мм, если длина переноски 10-20м. Для уверенной работы аппарата от более длинной переноски, например 40-60 метров, лучше взять кабель с сечением в 4 кв. мм.

Если вы собираетесь пользоваться длинной переноской, то лучше купить удлинитель с катушкой, тогда кабель не будет путаться под ногами и прослужит дольше. Однако в катушке он будет плохо охлаждаться, чтобы он не перегревался, лучше взять сечение с запасом.

Однако в катушке он будет плохо охлаждаться, чтобы он не перегревался, лучше взять сечение с запасом.

Для промышленных трёхфазных аппаратов на 380В используют четырёхжильные медные кабеля сечением от 4-6 кв. мм, или алюминиевые – сечением от 16 кв. мм. Не забудьте проверить правильность подключения и направления вращения вентилятора охлаждения, если он присутствует.

Правила эксплуатации

Вместо заключения расскажем о том, как правильно выбрать и эксплуатировать сварочный кабель:

- Подключать провода к сварочному аппарату нужно кабельными наконечниками, их опрессовывают или паяют.

- Для удлинения и стыковки нескольких отрезков используют гильзы или другой метод соединения, кроме скрутки.

- В сварочных инверторах обычно провода подключаются с помощью байонетных разъёмов. Это нужно учесть и заблаговременно купить, иначе вы не сможете использовать кабель с таким сварочным аппаратом. С их помощью можно быстро сменить полярность тока.

- Не покупайте провода слишком большой длины и сечения, если вы не собираетесь использовать весь его потенциал.

Это приведет к излишней массе проводников и затруднениям в работе.

Это приведет к излишней массе проводников и затруднениям в работе. - Не подтягивайте поближе к себе сварочник за кабеля, чтобы их не повредить.

- Не превышайте допустимый ток через провода.

- Удлинитель с катушкой станет незаменимым при частом перемещении сварщика по объекту.

Теперь вы знаете, как выбрать кабель для сварочного аппарата по сечению, марке и длине. Напоследок рекомендуем просмотреть полезное видео по теме статьи:

Полезное по теме:

Пояснения по сварочному кабелю и удлинителям.

Уважаемые покупатели, в этой статье мы расскажем вам какой длины можно использовать удлинитель для подключения сварочного аппарата, какой это должен быть удлинитель и дадим практические советы на эту тему.

Сопротивление отрезка провода:

L – Длина в метрах.

S – Сечение провода в мм².

P – Удельное сопротивление меди (равное 0.017 Ом умноженное на мм² и разделенное на метры)

Формула выглядит так:

Вы берете удлинитель 30 метров. Сечение кабеля 1,5 мм². Сварочный кабель подключенный к вашему аппарату 7 метров и сечение 25 мм² .

Получается R =0.0017 x (30×2/1,5) – 0,68 Ом.

U = 0,68 Ом умножаем на 45 (45 это максимальный потребляемый ток, за пример взят аппарат Сварог ARC 250 R112) и получается 30,6 В.

Таким образом мы видим, что если вы используете 30 метровый удлинитель с сечением 1, 5 мм² , то к вашему аппарату доходит не 220 В от розетки, а 189,4 В. (220-30,6).

Если вы возьмете удлинитель с более толстым сечением, например 25 мм² , то потеря будет меньше и составит 18,4 В. А это значит, что к аппарату от вашей розетки дойдет 201,6 В. (220-18,4).

Не нужно требовать от аппарата невозможного, если вы подключаете очень длинный удлинитель, вы должны понимать, что будут потери в мощности аппарата. Если включить чайник в розетку в Москве, а сам чайник будет стоять в Санкт-Петербурге, то он никогда не закипит.

Давайте рассмотрим еще один пример. В стандартной комплектации практически все производители используют трехметровые сварочные кабели. Люди часто подключают очень длинные сварочные кабели к аппаратам.

Формула:

R = 0,017 x (7×2/25) = 0,00952 Ом.

Мы берем кабель сварочный длиной 7 метров и умножаем на 2 (ток идет туда и обратно, по этому нужно 7 метров умножать на 2) затем делим на сечение , пусть сечение будет 25 мм². Получаем 0,00952 Ом.

А теперь вторая формула.

Возьмем сварочный ток 210 А² и умножим на 0,00952 Ом. Получаем 420 Вт. Таким образом ваш аппарат потеряет в мощности 420 Вт. Чем толще сечение сварочного кабеля, тем меньше потери. Например взяв 35 мм² сварочный кабель, вы потеряете 300 Вт от мощности.

Важно!

Если вы используете удлинитель, всегда его полностью разматывайте. Если удлинитель собран в бобину, то ухудшаются условия охлаждения, что может привести к возгоранию проводов или их расплавлению, так как потребляемый ток сварочного аппарата выше допустимого тока удлинителя, как правило.

Итоги:

Чем больше удлинитель – тем больше потери.

Чтобы избежать серьезных потерь – используйте удлинитель с толстым сечением кабеля.

Чтобы избежать дополнительных потерь при удлинении сварочного кабеля – используйте кабель с как можно более толстым сечением.

Еще один часто задаваемый вопрос от наших покупателей. Сколько же будут потери в Амперах, если использовать длинный сварочный кабель. Это очень трудно рассчитать, поскольку свойства сварочного источника определяются в ВАХ (вольт амперная характеристика). Для этого необходимо подключать сварочный аппарат к балластному реостату и замерять Амперы при той или иной длине кабеля. Но на словах можно сказать, что при использовании хорошего сварочного кабеля с правильно подобрать сечением – потери в Амперах будут незаметны. Например кабель до 10 метров с сечением кабеля 25 мм² – вы не ощутите потерь.

Существует два вида типовых ВАХ источников: штыковая и пологая ВАХ. На разных аппаратх и у разных производтелях она своя. Мы попробуем провести опыты с разными аппаратами и сообщим вам о результатах.

Мы попробуем провести опыты с разными аппаратами и сообщим вам о результатах.

Делаю проводку в гараже и вот озадачился. Имеем сварочный инвертор. Максимальная мощность 7 кВТ. Практически все варят и не парятся из розетки по кабелю 2,5 мм.кв. максимум. Но по моим расчетам потребляемый ток составит почти 50 А. Соответственно должен быть кабель медь 10 мм.кв. и 50 А автоматический выключатель. Вытекает справедливый вопрос. Почему производители аппаратов снабжают их кабелями подключения от утюга и бытовым штепселем. Бытовая розетка максимум , что я видел 16 А.! Как я полагаю, если я к ней подключусь она должна оплавиться. В чем я не прав? Еще предполагаются работы в конце двора, а это метров 20. Тогда и переноску готовить 10 мм.кв. Сколько наблюдаю все монтажники с бытовых переносок варят. Что то у меня не сходиться математика с реальностью.

Ну почитал форум. В частности тему ссылка

Пришел к выводу не страдать гигантизмом, а взять розетку для электроплит и автомат на 32 А. и соответственно кабель медь 4 мм. кв. В аппарат тоже поставить 4 мм.кв. У меня не производство. Работа сварочником цикличная электродом не более 3 мм. Если пойдет перегрев,-автомат сработает, тогда будем чаще курить!

mihail197 ,

Вы не правы в расчетах. И что бы это понять, их надо выложить. А то черт его знает как Вы там считаете.

Если у Вас действительно инвертор, то у инверторов потребление от сети приблизительно 1/8 от установленного сварочного. получается если .

mihail197 написал:

по моим расчетам потребляемый ток составит почти 50 А.

то сварочный у Вас будет около 400 , что таким током можно варить в гараже? Для сварки электродом 3 мм обычно хватает и 80 – 100 ампер , у меня например при таком токе даже автомат на 16 ампер ни разу не срабатывал, 10 амперный только если долго варить.

Сечение удлинителя рассчитывайте исходя из тока, длины и падения напряжения на нём, если напряжение в гараже не заниженное, то на 20 метров и 2.5 может хватить, а уж четверки и подавно, ну это уже смотрите на месте, какая сеть у Вас, какое напряжение, какое падение напряжения при нагрузке.

mihail197 написал:

Максимальная мощность 7 кВТ. Но по моим расчетам потребляемый ток составит почти 50 А.

31А и то, только в импульсе на самом максимуме токе.

mihail197 написал:

Вытекает справедливый вопрос. Почему производители аппаратов снабжают их кабелями подключения от утюга и бытовым штепселем.

Потому, что работает и так проще пользователям. Потому, что обычно СРЕДНИЙ ток на превышает 16А. По уму конечно лучше пром розетку, если непрерывно варить максимумом.

mihail197 написал:

Пришел к выводу не страдать гигантизмом, а взять розетку для электроплит и автомат на 32 А. и соответственно кабель медь 4 мм. кв. В аппарат тоже поставить 4 мм.кв. У меня не производство. Работа сварочником цикличная электродом не более 3 мм. Если пойдет перегрев,-автомат сработает, тогда будем чаще курить!

Оставляйте родной кабель и вилку и обычную розетку, только нормальную с нормально затянутыми проводами.

Если удлиннитель нужен длинный – то 4мм2, если короткий – то и 2.5мм2 хватит

Rumato написал:

mihail197 ,

Вы не правы в расчетах. И что бы это понять, их надо выложить. А то черт его знает как Вы там считаете.

Rumato ,

По формулам закона Ома. Сверяясь с расчетными таблицами нагрузок кабеля по току, которых в интернете предостаточно.

Slavka.sav написал:

у меня например при таком токе даже автомат на 16 ампер ни разу не срабатывал

У меня тоже. А при сврочном токе 200А 16амперник выбивает через минуту.

mihail197 написал:

Максимальная мощность 7 кВТ. Но по моим расчетам потребляемый ток составит почти 50 А.

31А и то, только в импульсе на самом максимуме токе.

Оставляйте родной кабель и вилку и обычную розетку, только нормальную с нормально затянутыми проводами.

Если удлиннитель нужен длинный – то 4мм2, если короткий – то и 2.5мм2 хватит

BV ,

Это как? 31А? Закон Ома уже не действителен? Или просто в расчет надо включить еще ряд параметров типа длины линии, способа прокладки кабеля,и т.д. и на выходе получим эти максимальные 30 А. Разве только так??

mihail197 написал:

Максимальная мощность 7 кВТ. Но по моим расчетам потребляемый ток составит почти 50 А.

31А и то, только в импульсе на самом максимуме токе.

Оставляйте родной кабель и вилку и обычную розетку, только нормальную с нормально затянутыми проводами.

Если удлиннитель нужен длинный – то 4мм2, если короткий – то и 2.5мм2 хватит

BV ,

Пожалуй так наверное и поступлю. Работают люди и не слышал я что б инвертор у кого то бытовую линию спалил..

mihail197 , модель инвертора укажите

mihail197 , Ну при 200 ампер сварочном, ток в сети будет 25 ампер, поэтому 16 ампер и будет выбивать. Вы просто писали про электроды 3 мм, для них 200 ампер ну уж слишком много

Slavka.sav написал:

mihail197 , Ну при 200 ампер сварочном, ток в сети будет 25 ампер, поэтому 16 ампер и будет выбивать. Вы просто писали про электроды 3 мм, для них 200 ампер ну уж слишком много

Slavka.sav ,

Про режим резки , забыли ?

mihail197 , вот характеристики инвертора

Потребляемый ток:

32.3 А

Потребляемая мощность ММА:

7.1 кВА

А кВА это не совсем кВт

кВт – полезная мощность, а кВА – полная мощность. кВА-20%=кВт или 1кВА=0,8кВт. Для того, чтобы перевести кВА в кВт, требуется от кВА отнять 20% и получится кВт с малой погрешностью, которую можно не учитывать. P-активная мощность (кВт), S-полная мощность (кВА), Сos f- коэффициент мощности. Даже если предположить, что у Вас 7 кВт , то 7000220=31,8

то есть достаточно 6 мм 2, а если в сети 230 В (новая норма), то получаем 30,4 А. У нас подваривают и с групп освещения, цепляясь к светильнику с помощью “жулика” , а там 1,5 мм 2. Основное условие при использовании удлинителем – размотать его на всю длину, иначе оплавится.

Slavka.sav написал:

mihail197 , Ну при 200 ампер сварочном, ток в сети будет 25 ампер, поэтому 16 ампер и будет выбивать. Вы просто писали про электроды 3 мм, для них 200 ампер ну уж слишком много

Slavka.sav ,

Про режим резки , забыли ?

dokar , Ну незнаю что автору резать надо.

металл 3-5 мм вполне нормально режится и на меньшем токе, мне и 130 хватает.

megrad написал:

mihail197 , модель инвертора укажите

megrad ,

А что это даст? Я сейчас на работе, модель точно не помню. Из дешевых китайских. Завтра я у соседа могу сварочник возять. У него трансформаторный потребление тоже 7 кВт на 200А сварочного тока. После завтра другой себе куплю. Мне главное правильный кабель заложить чтоб линия не поплыла.

Slavka.sav написал:

mihail197 , Ну при 200 ампер сварочном, ток в сети будет 25 ампер, поэтому 16 ампер и будет выбивать. Вы просто писали про электроды 3 мм, для них 200 ампер ну уж слишком много

Slavka.sav ,

Про режим резки , забыли ?

dokar ,

Имеет место быть! Не один автокузов порезал.

megrad ,

Спасибо! Так понятнее!

megrad написал:

mihail197 , модель инвертора укажите

megrad ,

А что это даст? Я сейчас на работе, модель точно не помню. Из дешевых китайских. Завтра я у соседа могу сварочник возять. У него трансформаторный потребление тоже 7 кВт на 200А сварочного тока. После завтра другой себе куплю. Мне главное правильный кабель заложить чтоб линия не поплыла.

mihail197 , На 7 Квт и если ток ставите 200 ампер , то 6 кв. мм Вам вполне достаточно.

mihail197 написал:

У него трансформаторный потребление тоже 7 кВт на 200А сварочного тока.

Вы путаете разные режимы. Потребление и режим сварки.

Потребляемый ток: 32.3 А

Потребляемая мощность ММА: 7.1 кВА

Сварочный ток MMA: 15–200 А

Рабочее напряжение ММА: 20.6–26.4 В

Напряжение холостого хода MMA: 60 В

Сварочный ток MMA (ПН 100%): 160 А

Типа ликбеза

Для сварки в комплекте идут провода соответствующего сечения.

Slavka.sav написал:

Ну при 200 ампер сварочном, ток в сети будет 25 ампер, поэтому 16 ампер и будет выбивать..

При кратковременном токе и на холоде на 25А не всякий АВ С16 моментально выбьет. Кроме того – редко кто варит непрерывной дугой более 5мин. И средний ток минут за 20 будет меньше.

Говорю про разброс характеристик АВ, время-токовую характеристику, и поправочный тепловой коэффициент.

Если линия из честных 2.5мм2 – то поставить АВ С20 – и спокойно работать без проблем.

BV , Ну как автор пишет “через минуту выбивает” Ну здесь понятно что от режима сварки зависит, при сварки с отрывом, непродолжительной и не выбьет. Да и потом смотря что за аппарат, какое напряжение, регулятором можно и 200 поставить , а потреблять может и меньше и больше.

Slavka.sav , зависит от того что надо приваритьпроварить.

megrad написал:

Slavka.sav , зависит от того что надо приваритьпроварить.

megrad , Ну да, ну мы этого не знаем

megrad написал:

зависит от того что надо приваритьпроварить.

Не только. Тут странность. В начале ТС говорит про инвертер, а в конце про транс. А это весьма разные нагрузки.

megrad написал:

Вы путаете разные режимы. Потребление и режим сварки.

Может и путаю. но больше меня уже советы запутали . Сейчас будет фото.

Вот и оно! Фото! И тут ни каких КВА ,кВА-КВА, А 6,3 кВТ

igor1 написал:

Не только. Тут странность. В начале ТС говорит про инвертер, а в конце про транс. А это весьма разные нагрузки

В чем странность 7 кВт. в Росии весьма разные чем 7 кВт в Африке?

megrad написал:

Вы путаете разные режимы. Потребление и режим сварки

Да что я путаю?? В техпаспорте черным по белому написано МОЩНОСТЬ 7 кВт прикладываем закон ома получаем результаты, что не так то??

Slavka.sav написал:

Ну как автор пишет “через минуту выбивает”

Ну так и есть и это я загрубил, если быть точнее через секунд 30-40 автомат на 16А выбивает

mihail197 написал:

Может и путаю. но больше меня уже советы запутали

Ну людям обычно сложно дать точный совет не зная всех подробностей.

Если как Вы пишите.

mihail197 написал:

Работа сварочником цикличная электродом не более 3 мм.

То для инвертора подойдёт обычная розетка, у меня подобный инвертор на 190 ампер, при сварке тройкой хватает автомата 16 ампер, сечение удлинителей в зависимости от длины.

Если

mihail197 написал:

Имеет место быть! Не один автокузов порезал.

Тогда понятно , сварочный ток Вы увеличиваете, увеличивается и потребляемый ( приблизительное соотношение 1/8, то есть делим 200 на 8 получаем 25 ) , ну опять же автомата на 20 – 25 ампер хватит, так как обычно ( это и в инструкции к инверторам пишут ) долго на предельном токе варить-резать нельзя. Если .

mihail197 написал:

Завтра я у соседа могу сварочник возять. У него трансформаторный потребление тоже 7 кВт на 200А сварочного тока.

У трансформаторных часто автоматы срабатывают при залипании электрода, так как ток резко повышается. Исходя из этого и решайте какую проводку Вам делать. Менять что то в инверторе, типа.

mihail197 написал:

В аппарат тоже поставить 4 мм.кв.

mihail197 написал:

взять розетку для электроплит

нет смысла, мало ли где то ещё им работать придётся где обычные розетки, а от долгого сварочного тока в 200 ампер ( от сети около 25 ) скорее сгорит или отключится сам инвертор чем кабель на 2.5 квадрата.

Ну если будете подключать трансформаторные, может и ещё более мощные, что бы долго варить резать на токах 200 ампер, делайте проводку с запасом, ну опять же как Вам написал megrad

megrad написал:

Даже если предположить, что у Вас 7 кВт, то 7000220=31,8

то есть достаточно 6 мм 2

mihail197 написал:

И тут ни каких КВА ,кВА-КВА, А 6,3 кВТ

6,3220=28,63 А, То есть для удлинителя достаточно 2,5. По крайней мере для 50 м. Сомневаетесь в обычной розетке поставьте силовой разъём .

Slavka.sav написал:

Ну как автор пишет “через минуту выбивает”

Ну так и есть и это я загрубил, если быть точнее через секунд 30-40 автомат на 16А выбивает

mihail197 , у АВ есть технологический разброс тока срабатывания 1.13. 1.45 от номинала.

Далее – в тепле стоит автомат, или ветерком обдувается.

Далее – хорошо ли затянут провод и не греется ли в клеммах?

Далее если в АВ зажать на вх выход скажем 10ку по 15см, а потом перейти на 2.5 то через эту 10-ку т будет теплоотвод лучше и срабатывать АВ будет при большем токе.

Поэтому у кого-то срабатывает, у кого-то нет, или позже.

Вот и оно! Фото! И тут ни каких КВА ,кВА-КВА, А 6,3 кВТ

igor1 написал:

Не только. Тут странность. В начале ТС говорит про инвертер, а в конце про транс. А это весьма разные нагрузки

В чем странность 7 кВт. в Росии весьма разные чем 7 кВт в Африке?

mihail197 , путаница в показаниях однако,

megrad написал:

Вы путаете разные режимы. Потребление и режим сварки

Да что я путаю?? В техпаспорте черным по белому написано МОЩНОСТЬ 7 кВт прикладываем закон ома получаем результаты, что не так то??

mihail197 , ну да ладно. К вашему вопросу: «Максимальная мощность 7 кВТ. Практически все варят и не парятся из розетки по кабелю 2,5 мм.кв. максимум. Но по моим расчетам потребляемый ток составит почти 50 А.»

Как известно, для действующих значений: P = U х I х cos(phi), где cos(phi) не меньше 0.75, для хороших сварочных аппаратов. Таким образом, действующий ток: не больше 41 А (37 А для 6.3 кВт).

“. Почему производители аппаратов снабжают их кабелями подключения от утюга и бытовым штепселем. Бытовая розетка максимум , что я видел 16 А.! Как я полагаю, если я к ней подключусь она должна оплавиться. В чем я не прав? . ”

Тепловое действие тока зависит от времени. Например, у меня ток КЗ 320А, а такие розетки уже кучу КЗ пережили и хоть бы хны. Так и у Вас, автомат C32 при токах 37..41А (превышение 1.16..1.28) имеет право вообще не сработать, но даже если сработает, то не ранее 33 минут непрерывной работы.

Если в инструкции на аппарат есть указание на допустимое время непрерывной работы 2..10 минут, то автомат C25 будет примерно ему соответствовать. А провод 2,5 мм2 никогда не нагреется выше 90С.

Обзор сварочных аппаратов, выбор кабеля для сварки

Аппаратура для производства сварочных работ отличается большим разнообразием. Только для электросварки разработано несколько типов сварочных аппаратовТрансформаторные аппараты для сварки переменным током

Трансформаторные аппараты для сварки переменным током. Отличаются простотой и надежностью конструкции, основу которой составляет автотрансформатор. Но дуга на переменном токе нестабильна, а трансформатор не может поддерживать на выходе аппарата стабильно высокое напряжение холостого хода. Поэтому для трансформаторного сварочного аппарата необходимо качественное напряжение сети без существенных просадок, а варить таким аппаратом можно только черные металлы. Сварочный аппарат для сварки переменным током Аппарат на основе того же трансформатора с добавлением на выходе диодного или тиристорного выпрямителя. Такое устройство позволяет варить нержавеющую сталь и цветные металлы при условии применения специальных электродов. Однако недостатки, связанные с низким уровнем напряжения холостого хода трансформатора, в этом аппарате лишь усугубляются, потому что на выпрямителе также теряется часть электрической мощности. Аппарат для сварки переменным током с добавлением на выходе тиристорного выпрямителяСварочные полуавтоматы

Малогабаритные аппараты достаточно сложного устройства: помимо трансформатора и выпрямителя имеют в своем составе горелку и привод подачи проволоки, которая в некотором смысле выполняет роль электрода. Полуавтоматы очень производительны и позволяют варить самые разные металлы. В качестве среды для сварки зачастую используются инертные или, напротив, активные газы. Сварочный полуавтоматСварочные инверторы

Универсальные сварочные аппараты, в которых частота напряжения сети повышается при помощи тиристорных преобразователей. Это позволяет использовать трансформатор с минимальными габаритами. Аппарат варит металлы выпрямленным напряжением. Инверторы являются самыми современными сварочными аппаратами, они всегда обеспечивают оптимальные рабочие параметры за счет электронных систем стабилизации напряжения холостого хода. Фактически инвертор может обеспечивать стабильную дугу и поддерживать заданный ток даже при существенной просадке напряжения сети. Инверторы – наиболее дорогие сварочные аппараты. Сварочный инверторОт чего зависит качество сварки?

Чтобы обеспечить качество сварочных работ, необходимо следующее:- Правильно выбрать сварочный аппарат для дуговой сварки по таким характеристикам как максимальный рабочий ток, напряжение холостого хода и относительная продолжительность цикла работы.

- Использовать электроды, соответствующие типу металла свариваемых конструкций и величине катета шва.

- Выбрать хороший держак и зажим «крокодил» для минусового провода (массы)

Выбор сварочных кабелей

Сечение и марка кабеля для держателя электрода и для массы подбирается одинаковым. Выбор сечения можно сделать по таблице, приведенной ниже. Выбор сечения сварочного кабеля Выбор марки сварочных кабелей диктуется условиями работы. Однако наиболее распространенная марка кабеля – КГ (медный гибкий многопроволочный кабель в резиновой оболочке). Раньше этот кабель имел маркировку КРПТ или КОГ. Эти кабели идеально соответствуют условиям работы при строительстве благодаря высокой гибкости многопроволочных жил и способности резиновой изоляции выдерживать многочисленные циклы изменения нагрузок. Для работы в условиях низких зимних температур выпускается модификация кабеля КГ, имеющая маркировку КГ хл. Но стоит заметить, что даже изоляция обычного кабеля КГ никогда не станет жесткой на морозе и не начнет лопаться. В качестве кабеля для держака и массы выбирается одножильный кабель КГ (КГхл) нужного сечения, а для питания сварочного аппарата по высокой стороне обыкновенно выбирается двух- или трехжильный КГ в случае питания от одной фазы, или (четырех-) пятижильный в случае питания аппарата от трех фаз. Одножильный сварочный кабель КГ Кабель КГ многожильный для подключения сварочного аппарата Сечение кабеля высокой стороны определяется исходя из паспортной мощности аппарата и его фазности, точно так же, как и для любого другого электроприемника, включаемого в общепромышленную сеть 220 или 380 вольт переменного тока.какую марку, длину и сечение провода выбрать

Главная и единственная функция сварочного кабеля – бесперебойно и без потерь доставить электроэнергию до места сварки, где она преобразуется в тепло, что приведет к расплавлению металла и последующей сварке.

Кабель состоит из двух проводников, на одних концах которых смонтированы держатель электрода или зажим массы, на других клеммы или штекеры, как на бытовых сварочных инверторах.

Требования

Сварочный кабель должен пропускать рабочий ток сварки с наименьшими потерями. Из доступных материалов максимальная проводимость у меди. Чтобы сам провод не грелся, то есть на нем не происходило заметного падения напряжения, он должен быть достаточно толстым (большого сечения).

Свариваемые конструкции имеют сложную форму, и сваркой приходится заниматься в различных положениях. Электрод должен свободно доставать до любых мест свариваемой конструкции. Поэтому сварочный провод должен иметь максимальную гибкость и не мешать производству работ.

Так как вокруг свариваемых деталей часто бывают металлические токопроводящие конструкции, то провод должен иметь надежную изоляцию. Кроме этого, изоляция должна позволять варить в сложных природных и производственных условиях.

Она должна выдерживать воздействие жары, холода, пролитого масла или другого смазочного материала. Проводник и изоляция должны быть невосприимчивы к ударам, рывкам и химически агрессивным средам.

Так как в процессе работы сварочный провод много раз приходиться сматывать и заматывать, то он должен выдерживать и это. Таким требованиям отвечает многожильный медный провод большого сечения в мягкой маслостойкой резиновой оболочке.

Характеристики

На сегодняшний день не производят универсальный сварочный кабель, который мог бы работать во всех климатических и производственных условиях. Но выпускают довольно большую линейку проводов, которые отвечают главным условиям сварочного кабеля: минимальное сопротивление и гибкость.

У отечественных производителей марка КГ означает, что гибкий кабель сделан из меди. Он предназначен для соединения силовых элементов нестационарного оборудования, может использоваться в качестве сварочного кабеля. Кроме этого имеется специальный сварочный кабель КС. По техническим характеристикам они практически идентичны.

Если на проводе присутствует маркировка КГ 1х16, это означает гибкий силовой одножильный кабель сечением 16 мм2. Допустимый рабочий ток 189 А.

Первая цифра обозначает количество жил, две или три последующие – сечение провода. Буквы ХЛ сообщают о том, что кабель можно использовать при низких рабочих температурах до -60 ⁰C. Дополнительное покрытие предотвращает появление трещин на холоде.

Буква Т говорит о способности провода работать в условиях повышенной влажности и температуры до + 85 ⁰C. Кроме этого буква Т говорит, что провод обладает антисептическими свойствами, не боится грибка и плесени, что характерно для тропического климата.

Аббревиатура КОГ сообщает о том, что жилы сварочного проводника особо гибкие и позволяют использовать его в любых самых неудобных и труднодоступных местах без причинения вреда рабочим качествам.

Такой кабель обеспечивает максимальный комфорт для сварщика. В сварочном кабеле КС буква П означает полимерное покрытие, ВЧ – напряжение высокой частоты. Выбор такого кабеля для инвертора будет идеальным решением.

При проведении сварочных работ в зонах повышенной пожарной опасности необходимо использовать соответствующий сварочный кабель.

Маркировка КГН означает негорючесть. Весь кабель КГ независимо от климатического исполнения полностью герметичный, может использоваться под водой. Единственное, что нужно сделать, это обеспечить герметичность в местах соединения проводника с аппаратом и держателем электрода.

Типы используемых проводников

Основными типами кабелей, применяемым в сварочных устройствах являются:

- одножильные проводники с медной токоведущей жилой, выполненной из множества тонких проволочек, применяются в основном для инвертора;

- двужильные проводники, представляющие собой анод и катод, которые обеспечивают применение высокочастотного тока для импульсной сварки и переменный ток для резки металла;

- трехжильные проводники используются в аппаратах автоматической сварки, применяемых при монтаже трубопроводов и других изделий, где требуется ровный и высококачественный шов.

Для сварочного аппарата в комплекте идут кабели, рассчитанные на рабочие токи устройства. Если их нет, то необходимо выбрать соответствующие сварочные провода.

Обращая внимание на максимальный рабочий ток аппарата. Он указывается в инструкции по эксплуатации прибора. Если в документации указан рабочий ток в пределах 160-189 А, то сварочный провод согласно требованиям ГОСТ должен иметь сечение 16 мм2.

При токах 240-250 А необходим проводник сечением 25 мм2. При использовании полупрофессиональных устройств на 350-362 А требуется проводник сечением 50 мм2.

В профессиональных сварочных аппаратах при максимальных рабочих токах 437 А или 522 А требуются подключить проводники сечением 70 мм2 и 95 мм2 соответственно.

Допустимо ли удлинять

С длинным проводом удобнее работать, но он повышает сопротивление проводника и соответственно на нем происходит дополнительное падение напряжения.

Для обеспечения требуемого тока аппарат приходится переводить в режим максимальных нагрузок, что вызывает быстрый износ устройства. Удлинить кабель, в том числе обратный провод, можно, но с заменой более толстым с большим сечением.

Тогда потери на проводнике не изменятся, но увеличится масса кабеля. Так как удельное сопротивление постоянно для конкретного металла, то увеличив длину проводника вдвое, потребуется увеличить площадь сечения тоже вдвое.

При этом необходимо правильно подсоединять штекеры и клеммы к кабелю. Они должны соединяться методом опрессовки или пайки с последующей изоляцией.

Четкого однозначного запрета на удлинение от производителей нет. Особые требования по обеспечению тока предъявляют к держателям электродов. Однако многие специалисты не рекомендуют удлинять кабель, заявляя, что аппарат может выйти из строя, а производитель при этом снимет гарантию.

Выбор сварочного кабеля подходящего размера

Мне нужно заказать сварочный кабель для нашего магазина, но я не уверен, что его правильный размер. Я видел несколько справочных таблиц, но хотел бы получить объяснение, как их использовать.

Сварочный кабель является проводником сварочного тока. Он состоит из серии тонких медных нитей, обернутых непроводящей прочной оболочкой (обычно из синтетического или натурального каучука различных цветов).Тонкие медные жилы придают сварочному кабелю большую гибкость, чем другие типы электрических проводников, а изолирующая оболочка предназначена для выдерживания повторяющихся движений по шероховатым поверхностям. По мере увеличения уровня тока (измеряется в амперах или амперах) диаметр сварочного кабеля и результирующая площадь поперечного сечения медной скрутки должны увеличиваться. Концепция похожа на поток воды через шланг. Шланг большего диаметра необходим для того, чтобы пропускать больший объем воды.Вы используете шланг меньшего размера для полива своего сада, а пожарная служба использует шланг гораздо большего размера для тушения пожаров.

«Пропускная способность» сварочного кабеля, также известная как допустимый ток или номинальная сила тока, означает максимальное количество электрического тока, которое кабель может безопасно проводить. Помимо площади поперечного сечения, другими факторами, влияющими на допустимую нагрузку сварочного кабеля, являются его длина, номинальное сопротивление (т. Е. Номинальное сопротивление), температурные характеристики изоляционного материала и температура окружающей среды.Более короткие кабели могут пропускать больший ток, чем более длинные кабели того же диаметра. Сварочный кабель часто имеет температуру жилы 75 ° C (167 ° F), 90 ° C (194 ° F) или 105 ° C (221 ° F). Хотя сам медный провод может выдерживать высокие температуры, создаваемые более высокой силой тока, прежде чем он будет поврежден, изоляция, защищающая его, расплавится. Сварочные кабели также часто рассчитаны на температуру окружающей среды 30 ° C (86 ° F). Более высокие температуры окружающей среды могут снизить их способность рассеивать тепло в окружающую среду и, таким образом, снизить их пропускную способность.Кроме того, несколько кабелей, плотно упакованных вместе, также могут иметь снижение способности рассеивать тепло. Несколько кабелей должны быть немного разнесены.

Обратите внимание, что, хотя медь является отличным проводником электричества, она все же имеет определенную степень сопротивления потоку электронов через нее. Следовательно, в кабеле будет возникать нагрев за счет сопротивления. Сварочный кабель правильного размера может стать теплым на ощупь после продолжительной сварки. Однако, если диаметр кабеля слишком мал для уровня тока, протекающего по нему, кабель будет перегреваться.Это может привести к потенциальной опасности возгорания, а также к повреждению самого кабеля (и, в конечном итоге, к обрыву и отказу кабеля). Разрыв изоляционной оболочки также может привести к поражению электрическим током. И наоборот, кабель, размер которого превышает допустимый для данного уровня силы тока, не проводит ток более эффективно, чем кабель надлежащего размера. Однако кабель большего диаметра обычно стоит больше за фут или метр, чем кабель меньшего диаметра, из-за увеличенного количества медных жил. Следовательно, кабели увеличенного размера могут быть неэффективными.

Электрический кабель обычно классифицируется по размеру AWG (American Wire Gauge), где кабель меньшего диаметра имеет больший номер. На рис. 1 указаны размеры AWG. Калибровочные размеры больше единицы равны нулю, также выражаются как 1/0 (произносится как «одна цифра»), два нуля, выражаются как 2/0 (произносится как «две доли»), 3/0 и 4/0. Кабели сечений от №4 до №4 / 0 обычно используются для сварочного кабеля.

Рисунок 1: Пример калибра проволоки

В метрической системе размер сварочного кабеля обычно выражается в квадратных миллиметрах (мм2), представляющих площадь поперечного сечения кабеля. На рис. 2 показано сравнение сварочных кабелей размеров AWG и метрических размеров.

Рисунок 2: Сравнение размеров кабеля AWG / метрической системы

Теперь при выборе кабеля подходящего размера для сварочного оборудования лучше всего выбрать кабель, способный выдержать максимальную мощность сварщика. Для этого нужно определить три фактора.К ним относятся:

• Общая длина сварочного контура

• Номинальная мощность источника сварочного тока

• Рабочий цикл источника сварочного тока

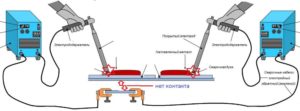

Сварочная цепь – это полный путь, по которому проходит электричество. Он включает в себя источник питания, кабель электрода, электрододержатель (или горелку TIG или механизм подачи проволоки и горелку), электрическую дугу, рабочий кабель и рабочий зажим. На рисунке 3 показана сварочная схема. Для определения правильного размера сварочного кабеля необходимо сложить полные длины кабеля электрода и рабочего кабеля.Кабель электрода подключается к держателю электрода, горелке TIG или механизму подачи проволоки. Рабочий кабель прикрепляется к рабочему зажиму. Обратите внимание, что последние два элемента часто неправильно называют «заземляющий кабель» и «заземляющий зажим». Однако это неправильная терминология, так как «заземляющий» провод применяется только к первичной обмотке сварочной цепи (то есть к входящему силовому кабелю).

Рисунок 3: Пример сварочного контура

Обратите внимание, что полярность сварки не влияет на размер необходимого кабеля.Не имеет значения, в каком направлении течет ток через сварочную цепь, будь то постоянный ток положительный (DC +), постоянный ток отрицательный (DC-) или переменный ток (AC). Полярность и направление тока влияют только на сварочные характеристики и выбор электрода.

Номинальная выходная мощность источника питания – это просто максимальный уровень тока или силы тока, при котором машина предназначена для использования (обратите внимание, что некоторые источники питания могут производить токи, превышающие их номинальную выходную мощность, в течение коротких периодов времени).Этот номинальный выходной уровень обычно указывается в названии машины. Примеры включают «Idealarc® 250» (номинальная выходная мощность 250 А), Power Wave® S350 (номинальная выходная мощность 350 А), Flextec ™ 650 (номинальная выходная мощность 650 А) и т. Д.

Рабочий цикл – это номинальная мощность источника сварочного тока, выраженная в процентах (%). Это процент десятиминутного периода, в течение которого источник питания может работать при заданном уровне выходного тока перед превышением своего теплового предела (т.е. обмотки становятся слишком горячими) и отключением, если он имеет защиту от тепловой перегрузки.Как правило, при уменьшении уровней выходной мощности рабочий цикл увеличивается (до 100% или непрерывной выходной мощности). И наоборот, по мере увеличения выходных уровней (до максимальной выходной мощности) рабочий цикл уменьшается. Номинальные значения рабочего цикла можно найти на паспортной табличке источника питания и / или в руководстве по эксплуатации. Номинальный рабочий цикл источника сварочного тока обычно зависит от сварочных процессов, в которых он будет использоваться, его предполагаемого использования и от того, работает ли он от однофазного или трехфазного источника питания. На рис. 4 перечислены некоторые типичные различия между однофазными и трехфазными источниками питания, включая их типичные рабочие циклы.

Рисунок 4: Однофазные и трехфазные блоки питания

Рисунок 5 – это пример диаграммы для выбора правильного сечения сварочного кабеля. Другие таблицы можно получить у производителей кабелей и в справочниках по сварке. В качестве примера предположим, что у вас есть источник питания на 400 А с рабочим циклом 60%, и вам нужна общая общая длина электрода и рабочих кабелей 100 футов.Из таблицы следует выбрать подходящий размер кабеля №2 / 0. Размеры кабелей увеличиваются для увеличения длины, прежде всего, с целью минимизировать падение кабеля. Для более высоких уровней тока часто рекомендуются два или более кабеля, которые следует подключать параллельно или вместе, чтобы разделить текущую нагрузку.

Рисунок 5: Выбор сварочного кабеля подходящего размера

Следует также отметить, что помимо правильного выбора размера кабеля очень важно поддерживать сварочный кабель и кабельные соединения в хорошем состоянии.Любые трещины, порезы, пятна износа и т. Д. На сварочном кабеле могут снизить его токонесущую способность и создать горячие точки. Кроме того, изношенные или изношенные кабельные соединения с рабочим зажимом, наконечниками или соединителями с поворотным замком также могут снизить способность проводить ток и создавать горячие точки (см. Примеры в , рис. 6, ). Все изношенные, потертые и поврежденные части следует немедленно отремонтировать для обеспечения надлежащей работы и сведения к минимуму любых потенциальных угроз безопасности.

Рисунок 6: Примеры изношенного и поврежденного сварочного кабеля

Электросварной аппарат для стыковой сварки микросхем 1 кВА (SC-MBW-0515: 0.2 мм²- – Электросварочная промышленность

Electroweld industries – ведущий производитель оборудования для контактной сварки, обслуживающий промышленность более 45 лет. Наши сварочные аппараты предназначены для обеспечения производственного решения по доступной цене, обеспечивая при этом надежность и низкую стоимость обслуживания.

Области применения: Установки для стыковой сварки электросварной проволоки специально разработаны для промышленности по обработке проводов и кабелей. Данный сварочный аппарат предназначен для стыковой сварки черной и цветной проволоки в диапазоне 0.Диаметр 3 мм – 3,8 мм.

Электросварной аппарат для стыковой сварки микросхем 1 кВА (SC-MBW-0515)

– Свариваемость – Площадь поперечного сечения – 0,2–1,77 мм².

– Свариваемость – Диаметр – 0,5-1,5 мм.

– Свариваемость – Диапазон сварки – 24-15 AWG.

– Свариваемость – Диапазон сварки – 25-17 SWG.

– Свариваемые материалы: медь, алюминий, латунь, бронза

Характеристики: Эти машины сконструированы в виде настольных моделей и сконструированы с особым вниманием к быстрому и простому управлению.Автоматический процесс сварки требует минимального обучения операторов и обеспечивает однородные сварные швы с высокой прочностью на разрыв, способные выдерживать последующее вытягивание.

Конструкция Электросварные микропроволочные аппараты для стыковой сварки спроектированы как портативные модели на подвижной тележке, с подпружиненными зажимными приспособлениями и ножной педалью. Основной корпус, в котором находится сварочный трансформатор, неподвижные и подвижные плиты, изготовленные из легкого сплава. Каждая машина смонтирована на стойке колесной тележки с тормозами.Все машины оснащены оборудованием для отжига.

Перемещение при отклонении: Ход подвижной плиты на двух параллельных направляющих.

Давление осадки: Обеспечивается прецизионным пружинным действием на подвижную плиту.

Электроды: Электроды из специального износостойкого медного сплава, снабженные прецизионными V-образными канавками, обеспечивают быстрое и точное выравнивание проводов.

Инициирование тока: Автоматическое включение и выключение по току через встроенный магнитный контактор.Пуск тока осуществляется ручной кнопкой, установленной на одной стороне неподвижной плиты, и отключение тока осуществляется автоматически в зависимости от заданного расстояния осадки. Предусмотрены отдельные электроды для отжига сваренной проволоки.

Регулировка сварочного тока: Регулировка сварочного тока с помощью 8-позиционного поворотного переключателя.

Сварочный процесс

– Концы соединяемых проводов «подготавливаются» на специальном приспособлении для резки (опция).

-Сварочный ток и начальный установленный зазор устанавливаются в соответствии с размером проволоки, повышающее давление устанавливается на заводе.

– Концы проводов жестко зажимаются специальными быстродействующими зажимами и просматриваются через увеличительное стекло с подсветкой (опция), чтобы гарантировать правильное совмещение концов проводов.

-При нажатии кнопки цикл стыковой сварки запускается и завершается автоматически с помощью встроенных средств управления.

-Сварка завершена, затем при необходимости снимается зажим и отжигается в устройстве для отжига (опция).

* Требования к питанию: 220 В переменного тока, 50/60 Гц или 415 В переменного тока, 50/60 Гц (цена включает настройку согласно требованиям перед отправкой)

* Отдельные электроды для отжига сваренной проволоки в комплекте.

** Приставка для резки концов проволоки в указанном диапазоне доступна как дополнительная опция.

*** Колесная тележка доступна как дополнительная опция.

**** Дополнительный комплект запчастей и расходных материалов может быть добавлен к поставке по запросу

Таблица спецификаций:

Свариваемость – Площадь поперечного сечения многожильного кабеля, провода или каната (мм²):

*** Рабочий цикл может быть выше до 50% при активном водяном охлаждении сварочных клещей и вторичных обмоток трансформатора.

Поиск продукции – Площадь поперечного сечения многожильного кабеля, провода или каната (мм²):

Свариваемость – диаметр многожильного кабеля, проволоки или каната (мм):

*** Рабочий цикл может быть выше до 50% при активном водяном охлаждении сварочных клещей и вторичных обмоток трансформатора.

Поиск продукции – Диаметр многожильного кабеля, проволоки или каната (мм):

Дополнительные функции

*** Свариваемость – Плоский металл – Все электросварочные аппараты для стыковой сварки проволокой и стержнем могут выполнять сварку плоского металла, если они настроены с использованием узла плоских губок вместо стандартных губок с канавками для проволоки и стержней.Для получения информации о диапазонах свариваемости свяжитесь с нами, чтобы указать материал и площадь поперечного сечения.

**** Свариваемость – многожильные кабели / канаты / шнуры с использованием стеклянных, керамических или углеродных рукавов, которые функционируют как тигли при стыковой сварке многожильных кабелей. Для получения информации о диапазонах свариваемости, пожалуйста, свяжитесь с нами, чтобы указать материал и площадь поперечного сечения. .

Стеклянные рукава для стыковой сварки многожильного кабеля Сечение: 0,16 мм² – 35 мм²

Стеклянный рукав / стеклянная трубка Применение: Стеклянные рукава для электросварки предназначены для стыковой сварки многожильных проводов.Пример: Для обеспечения возможности непрерывного волочения проволоки два конца свариваемого многожильного проводника вставляются в отверстия стеклянной гильзы на каждом конце, так что они встречаются в середине трубы. Эта сборка многожильных кабелей и стеклянной гильзы затем зажимается в зажимах соответствующего аппарата для стыковой сварки электродов. Когда начинается процесс стыковой сварки, стеклянные муфты действуют как тигли во время стыковой сварки, а концы многожильных проводников внутри плавкого предохранителя муфты образуют сварной шов без заусенцев и пор.Затем стеклянную гильзу разбивают молотком или киянкой, обнажая скрученный встык многожильный кабель, который затем может быть обработан на входе, обеспечивая непрерывность производственного процесса волочения проволоки.

Примечание: Зажимной механизм сварочных клещей на машинах для стыковой электросварки может приводиться в действие вручную, с ножным приводом или с пневматическим цилиндром, в зависимости от свариваемого многожильного проводника и соответствующей мощности машины. Что касается механизма давления осадки в машинах для электросварки стыковой сварки – для многожильных проводов с меньшим поперечным сечением давление осадки при стыковой сварке прикладывается посредством натяжения пружины, а для многожильных проводов с большим поперечным сечением давление осадки при стыковой сварке прикладывается с помощью пневматических цилиндров.Кроме того, давление зажима должно быть примерно в два раза выше давления при стыковой сварке в осадке, чтобы избежать проскальзывания и поворота многожильных проводников внутри муфты во время стыковой сварки.

Срок заказа и поставки стеклянной гильзы:

Примечание: МИНИМАЛЬНОЕ КОЛИЧЕСТВО ДЛЯ ЗАКАЗА (MOQ) СТЕКЛЯННЫХ РУКАВОВ ЛЮБЫХ ОПРЕДЕЛЕННЫХ РАЗМЕРОВ – 100 шт.

Минимум 4-5 недель для доставки MOQ. По запросу образцы могут быть предоставлены раньше.

Пожалуйста, свяжитесь с [email protected] для получения образцов запросов, ценовых предложений или заказов на закупку для ваших требуемых приложений и количества

Таблица спецификаций для различных типов внешнего диаметра проводника и направляющая для соответствия разным размерам стеклянных рукавов:

Преимущества стеклянных рукавов:

Примечание 1: Выбор размера внутреннего диаметра гильзы – Зазор между гильзой и проводником:

Провод должен проскальзывать в гильзе, но с небольшим трением, чтобы его можно было хорошо провести.Если зазор слишком велик, осевая жесткость жилы снижается, и проволока начинает сворачиваться в гильзе. Размер втулки следует учитывать так же, как и размер сварочной матрицы. Это не должно препятствовать введению проводника, но должно существовать некоторое трение.

Кроме того, выбор хорошего резака – важный шаг на пути к успешной сварке. Если мы советуем нашим пользователям не перегибать провод после резки, то это также происходит по этой причине. Поскольку ручная перемотка никогда не бывает регулярной, она меняет не только качество скольжения в рукаве, но также зазор и все другие параметры.Кроме того, еще одним негативным последствием сварного шва большего диаметра является риск разрыва или растяжения, когда он позже пройдет через изоляционную головку.

Примечание 2: Использование правого инструмента для резки многожильного проводника перед вставкой в стеклянную гильзу для стыковой сварки:

Пользователи часто режут проводники ножницами. Даже если это плохо видно, это увеличивает длину проводников и оставляет за собой плоский заусенец за пределами жилы. Кроме того, проводник легко разматывается, и пользователь пытается перемотать его, чтобы он снова оставался жестким.В результате он должен использовать гильзу большего размера, чем необходимо, и это увеличивает зазор между гильзой и проводом. Еще одно отрицательное последствие этой чрезмерной скрутки – уменьшение длины свивки, что снижает текучесть расплавленного металла между проволоками. Затем оператор должен увеличить высадку, чтобы компенсировать больший зазор, но не может увеличить давление, потому что проводник менее хорошо перемещается в муфте во время плавления. Поскольку сварка неудовлетворительна, оператору требуются более длинные гильзы, надеясь решить проблему.Затем сварной шов становится длиннее и легко ломается после нескольких складок в аккумуляторе по мере продвижения по линии.Фактически, для хорошего забивания гильзы требуется как можно меньший зазор между гильзой и проводом.

Ниже приведены некоторые примеры:

| сечения | зазор |

| от 0,25 до 0,35 мм² | от 0,03 до 0.05 мм |

| от 1,5 до 4 мм² | от 0,5 до 0,7 мм |

Примечание 3: продевание проводника в гильзе:

Мы также рекомендуем, чтобы оператор создал небольшой конус на входе в рукав, чтобы облегчить введение прядей и избежать неравномерного перекручивания.

Примечание 4: Зажим проводника в зажимах:

Причиной складывания проводника во время сварки часто является плохой зажим в губках.При приложении давления плохо зажатые проводники разрезают зажимы, и сварной шов поворачивается вокруг тех, которые зажаты правильно. Теоретически лучшей формой губок является круговая канавка, но на практике мы рекомендуем использовать U-образные канавки, потому что установка и зажим более надежны.

Свойства материала боросиликата, использованного для изготовления рукава из боросиликатного стекла:

Свойства материала кварца, используемого для изготовления рукава из кварцевого стекла:

Примечание: МИНИМАЛЬНОЕ КОЛИЧЕСТВО ДЛЯ ЗАКАЗА (MOQ) СТЕКЛЯННЫХ РУКАВОВ ЛЮБЫХ ОПРЕДЕЛЕННЫХ РАЗМЕРОВ – 100 шт.

Пожалуйста, свяжитесь с [email protected] для получения образцов запросов, ценовых предложений или заказов на закупку для ваших требуемых приложений и количества

Электросварные керамические рукава для многожильного кабеля Поперечное сечение: 0,16 мм² – 193 мм²

Применения: Электросварные керамические втулки предназначены для стыковой сварки многожильных проводов. Пример: Для обеспечения возможности непрерывного волочения проволоки два конца свариваемого многожильного проводника вставляются в отверстия керамической гильзы на каждом конце так, чтобы они пересекались в середине трубы.Эта сборка многожильных кабелей и керамической втулки затем зажимается в губках подходящего аппарата для стыковой сварки электродов. Когда начинается процесс стыковой сварки, керамическая гильза действует как тигель, а концы многожильных проводников внутри гильзы плавятся, образуя сварной шов без заусенцев и пор. Затем керамическую гильзу разбивают молотком или киянкой, обнажая сваренный встык многожильный кабель, который затем может быть обработан перед технологией, обеспечивая непрерывность производственного процесса волочения проволоки.

Примечание: Зажимной механизм сварочных клещей на машинах для стыковой электросварки может приводиться в действие вручную, с ножным приводом или с пневматическим цилиндром, в зависимости от свариваемого многожильного проводника и соответствующей мощности машины. Что касается механизма давления осадки в машинах для электросварки стыковой сварки – для многожильных проводов с меньшим поперечным сечением давление осадки при стыковой сварке прикладывается посредством натяжения пружины, а для многожильных проводов с большим поперечным сечением давление осадки при стыковой сварке прикладывается с помощью пневматических цилиндров.Кроме того, давление зажима должно быть примерно в два раза выше давления при стыковой сварке в осадке, чтобы избежать проскальзывания и поворота многожильных проводников внутри муфты во время стыковой сварки.

Уникальные характеристики керамических втулок для стыковой сварки:

1. Очень высокая прочность на сжатие.

2. Механическая прочность от средней до очень высокой.

3. Умеренная теплопроводность

4. Высокая термостойкость.

5. Высокая термическая стабильность и рабочие температуры.

6. Низкий коэффициент теплового расширения.

7. Электроизоляция.

8. Легко обрабатывается.

9. Высокая твердость, высокая износостойкость и сопротивление трению.

10. Коррозионная стойкость даже при высоких температурах.

11. Малый удельный вес.

Сроки заказа и доставки:

Примечание: МИНИМАЛЬНОЕ КОЛИЧЕСТВО ДЛЯ ЗАКАЗА (MOQ) КЕРАМИЧЕСКИХ РУКАВОВ ЛЮБЫХ ОПРЕДЕЛЕННЫХ РАЗМЕРОВ – 1000 шт.

Минимум 4-5 недель для доставки MOQ. По запросу образцы могут быть предоставлены раньше.

Пожалуйста, свяжитесь с [email protected] для получения образцов запросов, ценовых предложений или заказов на закупку для ваших требуемых приложений и количества

Серия 1: Таблица спецификаций и руководство для подбора керамических гильз различных размеров к конкретному поперечному сечению многожильного проводника для стыковой сварки:

Серия 2 – Таблица спецификаций и руководство для подбора керамических рукавов разного размера к конкретному поперечному сечению многожильного проводника для стыковой сварки:

Примечание 1: Выбор размера внутреннего диаметра гильзы – Зазор между гильзой и проводником:

Провод должен проскальзывать в гильзе, но с небольшим трением, чтобы его можно было хорошо провести.Если зазор слишком велик, осевая жесткость жилы снижается, и проволока начинает сворачиваться в гильзе. Размер втулки следует учитывать так же, как и размер сварочной матрицы. Это не должно препятствовать введению проводника, но должно существовать некоторое трение.

Кроме того, выбор хорошего резака – важный шаг на пути к успешной сварке. Если мы советуем нашим пользователям не перегибать провод после резки, то это также происходит по этой причине. Поскольку ручная перемотка никогда не бывает регулярной, она меняет не только качество скольжения в рукаве, но также зазор и все другие параметры.Кроме того, еще одним негативным последствием сварного шва большего диаметра является риск разрыва или растяжения, когда он позже пройдет через изоляционную головку.

Примечание 2: Использование правого инструмента для резки многожильного проводника перед вставкой в керамическую втулку для стыковой сварки:

Пользователи часто режут проводники ножницами. Даже если это плохо видно, это увеличивает длину проводников и оставляет за собой плоский заусенец за пределами жилы. Кроме того, проводник легко разматывается, и пользователь пытается перемотать его, чтобы он снова оставался жестким.В результате он должен использовать гильзу большего размера, чем необходимо, и это увеличивает зазор между гильзой и проводом. Еще одно отрицательное последствие этой чрезмерной скрутки – уменьшение длины свивки, что снижает текучесть расплавленного металла между проволоками. Затем оператор должен увеличить высадку, чтобы компенсировать больший зазор, но не может увеличить давление, потому что проводник менее хорошо перемещается в муфте во время плавления. Поскольку сварка неудовлетворительна, оператору требуются более длинные гильзы, надеясь решить проблему.Затем сварной шов становится длиннее и легко ломается после нескольких складок в аккумуляторе по мере продвижения по линии.Фактически, для хорошего забивания гильзы требуется как можно меньший зазор между гильзой и проводом.

Ниже приведены некоторые примеры:

| сечения | зазор |

| от 0,25 до 0,35 мм² | от 0,03 до 0.05 мм |

| от 1,5 до 4 мм² | от 0,5 до 0,7 мм |

Примечание 3: продевание проводника в гильзе:

Мы также рекомендуем, чтобы оператор создал небольшой конус на входе в рукав, чтобы облегчить введение прядей и избежать неравномерного перекручивания.

Примечание 4: Зажим проводника в зажимах:

Причиной складывания проводника во время сварки часто является плохой зажим в губках.При приложении давления плохо зажатые проводники разрезают зажимы, и сварной шов поворачивается вокруг тех, которые зажаты правильно. Теоретически лучшей формой губок является круговая канавка, но на практике мы рекомендуем использовать U-образные канавки, потому что установка и зажим более надежны.

Спецификации силлиманита, используемого для изготовления керамических рукавов: