Перечень основных способов сверления металла

Высверливание отверстий в металле – процесс вроде бы и несложный. Однако существуют некоторые особенности, о которых следует помнить во избежание каких-либо неприятностей.

Процедура сверления начинается с разметки, после чего будущее отверстие намечают при помощи молотка и кернера. Затем деталь помещают в тиски или закрепляют каким-либо другим образом, в зависимости от того, как и какое отверстие нужно просверлить. Важно при этом надёжно её зафиксировать. Оснастка зажимается в патроне, инструмент центрируется и начинается процедура сверления. При необходимости соблюсти точное расстояние между центрами отверстий или гарантировать, что сверло войдёт строго под прямым углом, применяют кондуктор.

Процедура рассверливания подразумевает увеличение диаметра уже имеющегося отверстия. Лучше всего производить её поэтапно, постепенно увеличивая диаметр свёрл – так будет снижена нагрузка на инструмент, что особенно важно при использовании непрофессиональных решений.

Чем твёрже материал, тем острее нужно заточить кромку. Тут нужно отметить, что заточка свёрл – это процедура, требующая соблюдения некоторых правил. Если у вас нет соответствующего опыта, то лучше доверить её опытному мастеру.

Твёрдость сверла должна быть выше твёрдости обрабатываемого металла. При работе с металлами повышенной твёрдости нужно использовать соответствующие свёрла, причём работать на малых оборотах и с небольшой подачей.

При необходимости можно найти подробные описания того, какое сверло под какой материал и для какого типа отверстий потребуется. Также существуют все необходимые рекомендации для высверливания сложных отверстий. Настоятельно рекомендуем вам ознакомиться с этой информацией перед началом работы.

Для разных материалов используются разные режимы сверления. Также несколько иной подход нужен и для свёрл разного диаметра. В противном случае сверло быстро затупится. При желании несложно найти таблицы с описанием различных режимов, но в целом подобное умение приходит с опытом.

При необходимости просверлить отверстие большого диаметра, лучше сделать это в несколько заходов, постепенно увеличивая диаметр сверла. Так снизится нагрузка на инструмент. В случае, если необходимо отверстие диаметром более 15 мм, лучше всего вообще воспользоваться корончатым сверлом (коронкой). Но учтите, что если толщина металла превышает 12мм, то лучше сразу искать сверлильный станок и не «мучить» зря сверло.

Если используется корончатое сверло, то необходимо, чтобы все его зубья касались обрабатываемого материала и погружались в него одновременно. Также необходимо иногда останавливать работу, для того, чтобы дать сверлу остыть.

При высверливании глубоких отверстий (глубина превышает диаметр в 5 раз), необходимо использовать смазочно-охлаждающие жидкости (СОЖ), которые позволяют снизить уровень нагрева детали. Тип жидкости зависит от высверливаемого металла. Впрочем, если сверлится медная заготовка, то часто можно обойтись и без СОЖ, поскольку медь обладает очень хорошей теплопроводностью.

Тип жидкости зависит от высверливаемого металла. Впрочем, если сверлится медная заготовка, то часто можно обойтись и без СОЖ, поскольку медь обладает очень хорошей теплопроводностью.

Если отверстие выполняется в листовом металле, то лучше всего воспользоваться перовым, конусным или ступенчатым сверлом (морковкой). При использовании обычных свёрл есть риск получения отверстия с рваными краями.

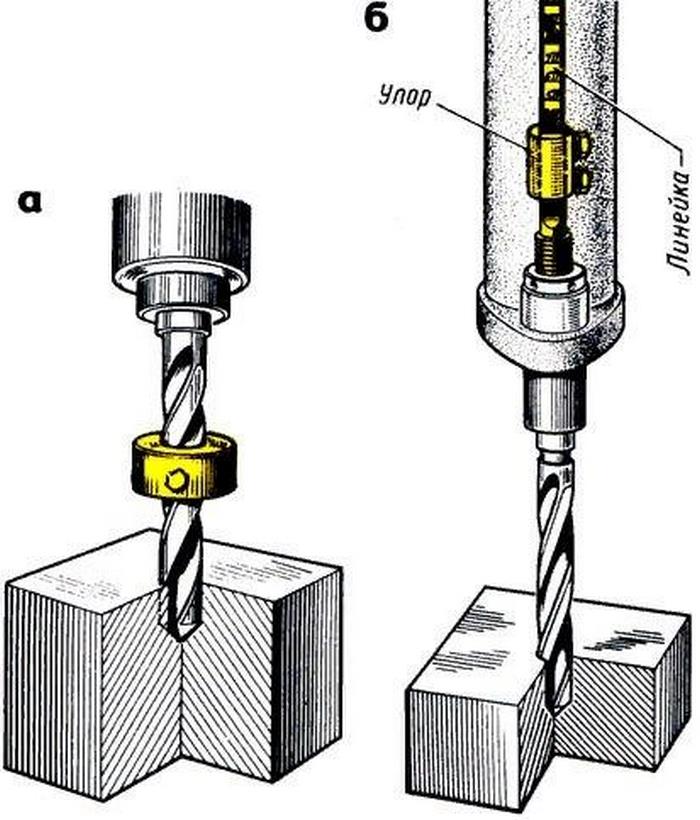

Существуют различные хитрости, позволяющие упростить работу, сделать её более эффективной. Так, для того чтобы создать отверстие определённой глубины, необходим втулочный упор, который есть далеко не у каждого домашнего мастера, но можно намотать на сверло в требуемом месте кусок изоленты. Ещё проще – надеть на него кусочек пенопласта. Если отверстие изготавливается в детали с полированной поверхностью, то наденьте на сверло шайбу из мягкого материала, она защитит поверхность от царапин, которые могут возникнуть при соприкосновении её с патроном. Извлекать сверло из готового отверстия легче, если оно вращается на малых оборотах.

После того, как отверстие готово, желательно снять фаску с обеих сторон. Лучше всего для этого использовать зенковку. Однако она далеко не всегда есть под рукой, так что можно просто воспользоваться сверлом большего диаметра. Если отверстие слишком большое, то для снятия заусенец можно воспользоваться напильником или наждачной бумагой.

Под конец хотелось бы упомянуть также и про элементарные средства безопасности. Работы должны проводиться подходящими свёрлами и исправным оборудованием, также убедитесь предварительно, что оснастка надёжно закреплена. На руки нужно одеть перчатки, а на глаза – защитные очки. Нежелательно надевать слишком свободную одежду, которую может затянуть под сверло.

03.03.2020

Поделиться

Электродрели (электрические дрели)300

Дрели (шуруповерты) аккумуляторные1 083

Дрели пневматические (пневмодрели)56

Сверлильные коронки1 869

Кольцевые пилы986

Сверла4 445

14. 11.2022

11.2022

Краткий обзор продукции DeWALT

11.11.2022

Какими бывают масла для двухтактных двигателей?

08.11.2022

Инструменты Rothenberger

04.11.2022

Воздуходув: плюс – чистота, минус – мусор

01.11.2022Краткий обзор продукции Makita

28.10.2022

Как продлить жизнь инструменту?

25.10.2022

Топ-5 насосных станций

21.10.2022

Выбираем лазерный нивелир

18.10.2022

Самые лёгкие “болгарки” с диаметром диска 125 мм

14.10.2022

Обзор фрезерных станков

11.10.2022

Садовый инструмент Fiskars

07.10.2022

Абсолютная безопасность при работе с УШМ Metabo

Сверление отверстий в металле в Москве

Типы сверл и приборы для сверления по металлу

Необходимые приборы для сверления металлических изделий – электрические и ручные дрели, а также сверлильные станки. Рабочая часть таких аппаратов – сверло разных форм:

Рабочая часть таких аппаратов – сверло разных форм:

- спиральные;

- винтовые;

- коронковидные;

- конусные;

- плоские;

- пушечные;

- ружейные;

- центровочные;

- ступенчатые.

Каждое сверло имеет индивидуальную маркировку, где на кончике указывается диаметр сечения и тип сплава, из которого оно изготовлено. Для сверления отверстия требуемого диаметра необходимо сверло на несколько десятых миллиметра уже.

Сверла классифицируют и по длине:

- короткие;

- удлиненные;

- длинные.

Для сверления некоторых материалов может потребоваться сверло специальной заточки с алмазным наконечником. С изделиями из тонколистовых сплавов спиральные сверла могут не справиться. В некоторых случаях для сверления глубоких отверстий изделие приходится фиксировать в тисках, упорах, кондукторах, уголках с креплениями. Это делается в целях безопасности и получения отверстий высокого качества.

Типы отверстий и методы их сверления

При некоторых работах на производстве часто необходимы следующие типы отверстий в металлических заготовках:

- Сквозные.

Пробивают металлические заготовки полностью. Важно обеспечить защиту поверхности станка от случайного выхода сверла за пределы изделия во избежание повреждения сверла и возникновения заусениц на болванке. Идеально подойдут для таких видов работ верстаки с отверстиями, где есть возможность подкладывать под заготовку деревянную прокладку. Отверстия в тонких болванках высверливаются плоскими сверлами, потому что спиральное сверло способно заметно разрушить края изделия.

Пробивают металлические заготовки полностью. Важно обеспечить защиту поверхности станка от случайного выхода сверла за пределы изделия во избежание повреждения сверла и возникновения заусениц на болванке. Идеально подойдут для таких видов работ верстаки с отверстиями, где есть возможность подкладывать под заготовку деревянную прокладку. Отверстия в тонких болванках высверливаются плоскими сверлами, потому что спиральное сверло способно заметно разрушить края изделия. - Глухие. Выполняются на необходимую глубину, не пронизывая изделие насквозь. В данном случае важным пунктом является замер глубины, который удобно сделать, ограничив длину сверла упором втулки или патроном дрели с фиксирующим упором. Профессиональные станки оснащены автоматическими системами подачи на задаваемый размер заглубления, что позволяет фиксировать глубину захода сверла.

- Глубокие. К этому типу отверстий относят те сверла, у которых длина в пять раз превышает диаметр. При сверлении глубоких отверстий приходится периодически устранять образующуюся стружку с применением дополнительных смазочных средств.

Часто необходимо в принудительном порядке обеспечивать меры по охлаждению сверла и самого изделия, температура которых стремительно повышается до слишком высоких показателей в результате трения. Это касается заготовок из высокопрочных сплавов. Для глубоких отверстий используют спиральные сверла.

Часто необходимо в принудительном порядке обеспечивать меры по охлаждению сверла и самого изделия, температура которых стремительно повышается до слишком высоких показателей в результате трения. Это касается заготовок из высокопрочных сплавов. Для глубоких отверстий используют спиральные сверла. - Широкого диаметра. Сверления отверстий большого диаметра в изделиях крупных пропорций – весьма ответственный и трудоемкий процесс. Для таких отверстий применяют конусные, коронковидные или ступенчатые сверла. Специалисты проводят рассверливание на низких оборотах инструмента, стараясь обеспечить сохранность краев заготовки.

- Сложной формы. Иногда необходимо выполнить сверление сквозных или глухих отверстий в заготовках разной плотности под внутреннюю резьбу. Технологию приходится делить на два действия: предварительную подготовку площадки и само сверление.

- Половинчатые. Половинчатые болванки просверливают, заполняя полости древесиной. Уступчатые отверстия удается получить одной из двух техник: рассверливанием (проходом сверла меньшего диаметра на всю глубину заготовки с последующим рассверливанием сверлами большего диаметра) и уменьшением диаметра (высверливанием на требуемую глубину отверстия большего диаметра с последующей заменой сверла меньшего диаметра).

В результате отверстие получается четко отцентрированным.

В результате отверстие получается четко отцентрированным.

Необходимые инструменты

Профессиональные свёрла для металла (например, Bosch, Makita, Metabo или Hawera) изготавливаются исключительно из быстрорежущей стали HSS. Некоторые покрываются защитным слоем, который повышает их износоустойчивость при сверлении.

Ручной инструмент — дрель и свёрла следует выбирать тщательно. Если в этой области нет опыта, необходимо получить консультацию у работника магазина. Не всегда покупка дорогого бура высокого класса даёт гарантию его долгой службы.

Соблюдение технологии получения отверстий в металле и правильно подобранное сверло значительно увеличивает срок его службы и предохраняет от преждевременного износа. Основные правила эксплуатации режущего инструмента:

- Подбор подходящего типа буравчика для сверления металла определённой твёрдости. Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент.

- Выбор режимов резания, установка правильной скорости вращения.

- Правильно подобранная подача, применение соответствующей силы нажима на режущий инструмент.

- Применение охлаждения. Рекомендуется эмульсия на базе масла.

- Правильное крепление материала (например, в тисках).

- Крепление дрели к стойке, точно и перпендикулярно.

- Применение расширенного набора прокладок при сверлении сквозных отверстий.

Технологический процесс

Сверление — это процесс удаления с помощью бура небольших частей обрабатываемого материала, стружки. Во время бурения повышается температура заготовки. Режущее усилие приводят к повреждению, сила трения вызывает изменение геометрии режущей кромки, плюс высокая температура, в итоге инструмент постепенно тупится.

Большинство свёрл изготавливают из быстрорежущей стали с различным содержанием кобальта. Очень важно, чтобы оно было правильно заточено: режущие кромки были равной длины, перемычка между ними находилась по оси режущего инструмента.

Это даёт гарантию того, что обе кромки в процессе бурения будут выполнять идентичную работу. Сверло не будет иметь биения, диаметр отверстия будет отвечать размеру, сведётся к минимуму нагревание детали и инструмента.

Бур-сверло с коррекцией фаски имеют меньшую перемычку, за счёт этого удлиняются режущие кромки. Такими свёрлами можно сверлить отверстие без предварительной разметки керном.

Выбор свёрл зависит от типа выполняемой работы. Оптимальными являются свёрла NWKa HSS Baildon для сверления:

- конструкционной стали;

- чугуна;

- латуни;

- бронзы;

- алюминия;

- пластмассы;

- дерева.

Безопасность при сверлении отверстий в металлических заготовках

Приступать к сверлению отверстий в металлических заготовках следует с высокой осторожностью, не допуская быстрого разрушения сверла. Соблюдение несложных правил при сверлении обеспечит безопасность и даст гарантии выхода качественного продукта по окончанию работы:

- Накануне сверления необходимо внимательно проверить фиксацию всех крепежных устройств на станке.

- К работе приступать можно в специальной одежде, чтобы исключить попадание любых элементов под движущиеся части станка. Глаза от попадания металлической стружки защищают специальными очками.

- При входе наконечника сверла в металлическую заготовку оно должно уже вращаться на небольших оборотах во избежание затупления.

- Выходить сверлом из просверленного отверстия следует постепенно, снижая обороты, но не останавливая полностью.

- Когда наконечник сверла не заглубляется в заготовку, придется проверить прочность металла. При проведении по поверхности напильником удается определить степень прочности. Если шероховатости на сплаве не остается, нужно выбрать сверло с алмазным наконечником или из более твердого материала, и сверлить на малых оборотах.

- Сверла маленького диаметра, которые с трудом фиксируются в патроне, рекомендуется обматывать на хвостике латунной проволокой для увеличения диаметра обхвата.

- Если работа проводится с полированной заготовкой, можно надевать фетровую шайбу на основание сверла во избежание повреждений при соприкосновении с патроном дрели.

- Для фиксирования металлических заготовок из полированной или хромированной стали применяют тканевые или кожаные прокладки.

- При высверливании глубоких отверстий небольшой фрагмент спрессованного пенопласта, насаживаемого на сверло, обеспечит сдувание мелкой металлической стружки. Также пенопласт даст возможность заглублять сверло до необходимой отметки при производстве глухих отверстий.

Мощность электрических дрелей должна учитываться при сверлении отверстий в металлических заготовках различной твердости. Производители электрического инструмента маркируют приборы, указывая технические характеристики на их корпусе. Для дрелей различной мощности предполагаются сверла соответствующего диаметра.

Любые работы по металлообработке, в том числе и сверление, вы можете доверить специалистам компании Профлазермет. Мы сами определим нужный диаметр отверстия и подберем подходящий инструмент, которого у нас большой выбор. В итоге вы получите идеальное решение в короткие сроки.

Сверление металлов и другие способы получения отверстий в металле

⇐ ПредыдущаяСтр 7 из 8Следующая ⇒

Сверлением

называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла, совершающего вращательное и поступательное движения относительно своей оси.

Сверление применяется:

— для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепежные болты, заклепки, шпильки и т.д.;

— для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием

называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.

Сверла бывают различных видов (рис. 9.1, а — и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твердых сплавов.

Для сверления отверстий чаще применяют спиральные сверла.

Спиральное сверло

(рис. 9.1, а, б) – двузубчатый (двухлезвийный) режущий инструмент, состоящий из двух основных частей – рабочей и хвостовика. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (калибрирующей) и режущей частей. На цилиндрической части имеются две винтовые канавки, расположенные одна против другой. Их назначение – отводить стружку из просверливаемого отверстия во время работы сверла. Канавки на сверлах имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки (рис. 9.2).

Рисунок 9.1. Виды свёрла по дереву:

а,б-спиральные, в-с прямыми канавками, г-перовое, д-специальное, е-однокромочное с внутренним отводом стружки для глубокого сверления, ж-двухкромочное для глубокого сверления, з-для кольевого сверления, и-центровочное

Рисунок 9.2. Спиральные свёрла (а, б) и элементы сверла (в)

В зависимости от направления винтовых канавок спиральные сверла подразделяются на правые

(канавка направлена по винтовой линии с подъемом слева направо, сверло во время работы вращается против часовой стрелки) и

левые

(канавка направлена по винтовой линии с подъемом справа налево, вращение происходит по часовой стрелке). Левые сверла применяют редко.

Левые сверла применяют редко.

Расположены вдоль винтовых канавок две узкие полоски на цилиндрической поверхности сверла называют ка в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла Ø 0,25…0,5 мм выполняют без ленточек.

Зуб –

это выступающая с нижнего конца часть сверла, имеющая режущие кромки.

Зуб сверла имеет спинку,

представляющую собой углубленную часть его наружной поверхности, и

заднюю поверхность

, представляющую собой торцовую поверхность зуба на режущей части.

Поверхность канавки, воспринимающая давление стружки, называется передней поверхностью

. Линия пересечения передней и задней поверхностей образует

режущую кромку

, а линия пересечения задних поверхностей –

поперечную кромку

(ее размер составляет в среднем 0,13 диаметра сверла).

Режущие кромки соединяются между собой на сердцевине ( сердцевина

– тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки к концу канавок (к хвостовику).

Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки к концу канавок (к хвостовику).

Угол между режущими кромками – угол

2 φ

при вершине

сверла – оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно резко возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла.

На рис. 9.3 показаны канавки, режущие кромки и углы спирального сверла. Передняя поверхность зуба (клина) сверла образуется спиральной канавкой, задняя – боковой поверхностью конуса.

Передним углом

γ называют угол между поверхностью

Рисунок 9.3. Канавки, режущие кромки и углы спирального сверла

резания (обработанной поверхностью) и касательной к передней поверхности.

Наличие переднего угла облегчает врезание инструмента, стружка лучше отделяется и получает возможность естественного схода.

С увеличением переднего угла улучшаются условия работы инструмента, повышается его стойкость и уменьшается усилие резания. Вместе с тем ослабляется тело режущей части инструмента, которое может легко выкрашиваться, ломаться;

Вместе с тем ослабляется тело режущей части инструмента, которое может легко выкрашиваться, ломаться;

Задний угол

α – это угол наклона задней поверхности, образуемой касательными к задней и обрабатываемой поверхностям. Задний угол служит для уменьшения трения задней поверхности об обрабатываемую поверхность.

Угол заострения

β образуется пересечением передней и задней поверхностей. Значение угла заострения β зависит от выбранных значений переднего и заднего углов, поскольку α+β+γ =90˚.

Хвостовики

у спиральных сверл могут быть коническими и цилиндрическими. Конические хвостовики имеют сверла Ø6…80мм. Эти хвостовики образуются конусом Морзе. Сверла с цилиндрическими хвостовиками изготовляют диаметром до 20мм (хвостовик является продолжением рабочей части сверла).

Сверла с коническим хвостовиком устанавливаются непосредственно в отверстие шпинделя станка (или через переходные втулки) и удерживаются благодаря трению между хвостовиком и стенками конического отверстия шпинделя. Сверла с цилиндрическим хвостовиком закрепляют в шпинделе станка с помощью специальных патронов. На конце конического хвостовика имеется лапка (рис. 9.1, б), не позволяющая сверлу поворачиваться в шпинделе и служащая упором при удалении сверла из гнезда. У сверл с цилиндрическим хвостовиком имеется поводок (рис.9.1, а), предназначенный для дополнительной передачи крутящего момента сверлу от шпинделя.

Сверла с цилиндрическим хвостовиком закрепляют в шпинделе станка с помощью специальных патронов. На конце конического хвостовика имеется лапка (рис. 9.1, б), не позволяющая сверлу поворачиваться в шпинделе и служащая упором при удалении сверла из гнезда. У сверл с цилиндрическим хвостовиком имеется поводок (рис.9.1, а), предназначенный для дополнительной передачи крутящего момента сверлу от шпинделя.

Шейка

сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части; она служит для выхода абразивного круга в процессе шлифования, на ней обозначена марка сверла и материал.

Спиральные сверла изготовляют из углеродистой инструментальной (У10А), легированной, хромокремнистой (9ХС) и быстрорежущей (Р6М5) сталей. Для изготовления сверл все шире применяют металлокерамические твердые сплавы ВК6, ВК8 и Т15К6, но наиболее распространены спиральные сверла из быстрорежущей стали.

Сверление ручной дрелью выполняют на низких и высоких подставках, а так же с зажимом деталей в тисках. Приемы держания дрели при этом различны.

Приемы держания дрели при этом различны.

На сверлильных станках могут быть выполнены следующие работы:

— сверление сквозных и глухих отверстий;

— рассверливание отверстий;

— зенкерование, позволяющее получить более высокий квалитет и меньшую шероховатость поверхности отверстий по сравнению со сверлением;

— растачивание отверстий, осуществляемое резцом на сверлильном станке;

— зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок;

— развертывание отверстий, применяемое для получения необходимых точности и шероховатости;

— выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения – сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др.;

— нарезание внутренней резьбы метчиком;

— цекование – подрезание торцов наружных и внутренних приливов и бобышек.

Этими видами работ не исчерпываются возможности сверлильных станков, на которых выполняют и другие операции.

Зенкование –

снятие фасок у отверстий, получение конических и цилиндрических расширений концов отверстий меньшего диаметра.

⇐ Предыдущая7Следующая ⇒

Рекомендуемые страницы:

Можно ли обычной дрелью просверлить металл?

Сверление на малой скорости

В целом рекомендуется сверлить металл на минимально возможной скорости, используя сверло по металлу. Твердые металлы, такие как сталь и более крупные сверла, требуют еще более низких скоростей. С небольшим спиральным сверлом (от 1/16 дюйма до 3/16 дюйма) вы можете сверлить большинство металлов со скоростью 3000 об/мин.

|

Посмотреть полный ответ на familyhandyman.com

Может ли любое сверло просверлить металл?

Обычные сверла не могут прорезать металл, поэтому вам понадобится прочное твердое сверло. Для металлообработки подходят два типа сверл: титановые и кобальтовые.

|

Полный ответ см. на сайте home.howstuffworks.com

Работают ли ручные дрели по металлу?

Кобальтовые сверла — лучшие сверла для твердых металлов, включая нержавеющую сталь. Если вы используете ручную дрель, то сверло 5% (M35) будет наиболее подходящим, и оно будет менее хрупким, чем другие сверла.

Запрос на удаление |

Посмотреть полный ответ на ttp-hard-drills.net

Какое сверло подойдет для металла?

Кобальтовые сверла используются для сверления твердых металлов и стали. Они быстро рассеивают тепло и обладают высокой устойчивостью к истиранию, что делает их более подходящими для сверления твердых металлов, чем сверла с черным оксидным или титановым покрытием.

Запрос на удаление |

Посмотреть полный ответ на homedepot.com

Как просверлить отверстие в металле без дрели?

Перфораторы относительно просты в использовании. Они имеют штифт на конце губок плоскогубцев, и при приложении к ним силы достигается чистое отверстие в листе металла. Чтобы получить максимально точное отверстие для перфорации, лист металла следует измерить и отметить черным маркером или чертилкой.

Они имеют штифт на конце губок плоскогубцев, и при приложении к ним силы достигается чистое отверстие в листе металла. Чтобы получить максимально точное отверстие для перфорации, лист металла следует измерить и отметить черным маркером или чертилкой.

|

Посмотреть полный ответ на lathamshardware.co.uk

Как правильно просверлить отверстие в металле

Что произойдет, если использовать сверло по дереву по металлу?

Это имеет значение – сверла по дереву не будут работать по металлу (разрушая сверло в процессе, если только они не используются для тонких и мягких металлов), а сверла по металлу увеличивают количество сколов и разрывов при использовании по дереву (но это также зависит от порода дерева и диаметр сверла, а для меньших диаметров мало. ..

..

|

Посмотреть полный ответ на woodworking.stackexchange.com

В чем разница между сверлом по металлу и сверлом по дереву?

Основное различие между сверлом по металлу и дереву заключается в геометрии. Сверло по дереву имеет шпору в центре, которая проникает в древесину и обеспечивает устойчивость сверла во время сверления. Бита по металлу представляет собой спиральную насадку с коническими режущими наконечниками, за которыми следуют спиральные канавки.

Запрос на удаление |

Посмотреть полный ответ на сайте finepowertools.com

Можно ли сверлить металл шурупом?

Саморезы не нуждаются в пилотном отверстии, чтобы прорезать металл, и хорошо подходят для крепления металла к металлу или дерева к металлу. Хотя металл является твердым материалом, сверление металла мало чем отличается от сверления других материалов.

|

Посмотреть полный ответ на celofixings.com

Облегчает ли сверление нагрев металла?

Конечно, вы можете использовать тепло, чтобы сначала смягчить его, но это ослабит весь кусок металла.

Запрос на удаление |

Полный ответ на popsci.com

Делает ли сверление отверстий в металле его слабее?

Сверление только одного отверстия снизит прочность и жесткость. Сверление большего количества отверстий, если они находятся достаточно далеко друг от друга, не приведет к дальнейшему снижению прочности на осевое растяжение, но увеличит гибкость и приведет к более раннему разрушению при осевом сжатии.

|

Посмотреть полный ответ на physicsforums.com

Какой материал лучше всего подходит для сверления металла?

Очевидно, что лучшие сверла для закаленного металла или стали имеют кобальтовую смесь. В этих кобальтовых сверлах используется сплав, содержащий 5–8% кобальта. Этот кобальт входит в состав стальной смеси, поэтому твердость биты не стирается с покрытием (как у титановых бит). Он проходит на протяжении всего бита.

В этих кобальтовых сверлах используется сплав, содержащий 5–8% кобальта. Этот кобальт входит в состав стальной смеси, поэтому твердость биты не стирается с покрытием (как у титановых бит). Он проходит на протяжении всего бита.

|

Посмотреть полный ответ на protoolreviews.com

Черные сверла по металлу?

Сверла с черным оксидом – простые и недорогие

Сверла с черным оксидным покрытием подходят для работы со сталью, медью, алюминием, латунью, дубом, кленом, МДФ, сосной, ПВХ, поликарбонатом, акрилом, АБС, нейлоном и композитом. материалы. Биты из черного оксида служат на 50 % дольше, чем стандартные биты из быстрорежущей стали.

Запрос на удаление |

Полный ответ см. на protoolreviews.com

Как узнать, острое ли сверло?

Использовать Drill Doctor просто, мы составили руководство по использованию этого инструмента, чтобы убедиться, что ваши сверла острые и безопасные. Начните с выбора битов. Осмотрите кончик каждой насадки. Если есть какие-либо сколы или неровные края, сверло необходимо заточить.

Начните с выбора битов. Осмотрите кончик каждой насадки. Если есть какие-либо сколы или неровные края, сверло необходимо заточить.

|

Полный ответ см. на сайте knowhow.napaonline.com

Какой материал нельзя просверливать?

Известно, что такие металлы, как Hardox, Inconel, нержавеющая сталь и бронированный лист, трудно сверлить или обрабатывать.

Запрос на удаление |

Посмотреть полный ответ на сайтеholemaker-technology.com

Можно ли использовать wd40 для сверления металла?

Добавление смазки, такой как WD-40 ® Multi-Use Product, может снизить трение и облегчить сверление и резку металлических деталей.

Запрос на удаление |

Полный ответ на wd40.com

Нужна ли вам смазка при сверлении металла?

Используйте смазку или режущую пасту при сверлении металла, чтобы повысить эффективность и качество обработки, а также увеличить срок службы инструмента. Использование смазки во время сверления позволяет: Уменьшить трение: свести к минимуму накопление тепла, которое может повредить сверло или поверхность материала, в котором вы сверлите.

Использование смазки во время сверления позволяет: Уменьшить трение: свести к минимуму накопление тепла, которое может повредить сверло или поверхность материала, в котором вы сверлите.

|

Полный ответ см. на сайте Solutions.travers.com

Можно ли использовать аккумуляторную дрель для металла?

Вы также можете получить некоторую информацию по размеру патрона. 3/8-дюймовый патрон не поддерживает более крупные 1/2-дюймовые биты. Аккумуляторные дрели также очень хорошо подходят для забивания крепежных деталей в пластике, дереве, металле, бетоне и практически во всем остальном, хотя некоторые из них могут потребовать, чтобы вы сначала просверлили пилотное отверстие.

Запрос на удаление |

Посмотреть полный ответ на protoolreviews.com

Вам нужна ударная дрель для сверления металла?

Например, в то время как стандартная электрическая дрель обычно отлично подходит для сверления отверстий в древесине или металле, ударная дрель или перфоратор должны быть предпочтительным инструментом для установки анкеров в бетоне и кирпичной кладке или иного сверления в этих твердых материалах.

|

Посмотреть полный ответ на ecmag.com

Когда не следует использовать дрель?

Вам также следует избегать использования электродрели, когда вы работаете с короткими, маленькими шурупами или пластиковыми шурупами — велика вероятность, что дрель выкрутится и сорвет головку шурупа. Вы также не должны использовать электродрель, когда ударный инструмент лучше всего подходит для выполнения поставленной задачи.

Запрос на удаление |

Полный ответ см. на сайте diy.dunnlumber.com

Как предотвратить скольжение сверла по металлу?

Чтобы сверло не блуждало при сверлении в металле, поместите острие кернера или гвоздя в то место, где вы хотите сделать отверстие, затем постучите по нему молотком, чтобы сделать небольшую вмятину в металле. Вставьте сверло в дрель, поместите сверло на вмятину и просверлите отверстие.

|

Посмотреть полный ответ на todayshomeowner.com

Как размягчить сталь для сверления?

Как размягчить закаленную сталь?

- Поместите сталь в кузницу или печь для термообработки.

- Медленно повышайте температуру соединения стали в определенной аустенитной области. …

- Выдержите сталь при указанной температуре аустенита в течение тридцати минут. …

- Медленно снижайте температуру стали — скорость зависит от марки стали.

|

Посмотреть полный ответ на jfheattreatinginc.com

← Предыдущий вопрос

Сколько бутылок по 3 унции можно взять с собой?

Следующий вопрос →

Какая планета дает счастливую семейную жизнь?

Сверление отверстий в металле, камне – 9996

Для сверления металла: Автоматический инструмент избавит наших рук от тяжелой работы, а также ускорит процесс сверления.

Роторный шлифовальный и полировальный инструмент, 8-битный мини-роторный набор со стальными насадками с алмазным покрытием, сверлильный станок или инструмент с гибким валом, оснащенный спиральными сверлами, подходит для обработки большинства металлов. Эти инструменты подходят для сверл различных размеров, и доступны комплекты принадлежностей.

Проще всего просверлить плоские металлические листы, но отверстия все же можно делать на неплоских компонентах. Чтобы подготовить металл к сверлению, следует отметить место чернильным маркером и сделать углубление на металле стальным пробойником EUROTOOL® (или бытовым стальным гвоздем) и молотком. Удерживайте металлическую деталь неподвижно в тисках или на деревянном бруске с помощью ручного захвата, например кольцевого зажима. Поместите сверло на отметку, и оно найдет путь к углублению при контакте, а не скачет по поверхности металла. Сверлите на медленной скорости, чтобы металл не перегревался и не расширялся.

Примечание: Меры предосторожности и безопасности, такие как защитные очки, следует принимать во внимание со скоростью, с которой вы используете эти моторизованные инструменты. Также рекомендуется завязать длинные волосы и закрепить свободную одежду.

Другим вариантом является использование дыроколов для пробивания отверстий в металле. Это требует, чтобы вы отметили свое место и отцентрировали режущий удар. Это точный и простой чистовой подход для пробивки металла толщиной до 2-3 мм, в зависимости от металла.

При выполнении отверстий любым методом на верхней и нижней поверхности могут образоваться заусенцы или осколки металла из-за давления сверления. Отделка, то есть очистка отверстия, важна, особенно если вы планируете вставить нить, проволоку с покрытием или даже металлическую проволоку через отверстие(я). Развертки, шлифовальные и полировальные принадлежности для вращающихся инструментов — идеальный способ убрать эти металлические осколки.

Для сверления драгоценных камней: Для вашей подвески из говлита требуются другие методы, сверла и боры, чем для сверления металла. Доступны ручные развертки и шило с алмазным напылением различных размеров, которые расширяют и очищают существующие отверстия в камне.

Лучше всего получить представление о пористости камня и о том, существуют ли какие-либо опасности, связанные с каменной пылью при изменении каменных частей, например, при проделывании нового отверстия. Камни пористые и могут сломаться, когда отверстия будут расширены, или новые отверстия начнут открываться с большим усилием.

Для автоматического бурения камня перечисленные выше вращающиеся инструменты можно использовать со сверлами и борами с алмазным покрытием. Вы можете создать углубление с помощью бора с алмазным покрытием, похожего на то, как делают углубление на металле с помощью кернера.

Пробивают металлические заготовки полностью. Важно обеспечить защиту поверхности станка от случайного выхода сверла за пределы изделия во избежание повреждения сверла и возникновения заусениц на болванке. Идеально подойдут для таких видов работ верстаки с отверстиями, где есть возможность подкладывать под заготовку деревянную прокладку. Отверстия в тонких болванках высверливаются плоскими сверлами, потому что спиральное сверло способно заметно разрушить края изделия.

Пробивают металлические заготовки полностью. Важно обеспечить защиту поверхности станка от случайного выхода сверла за пределы изделия во избежание повреждения сверла и возникновения заусениц на болванке. Идеально подойдут для таких видов работ верстаки с отверстиями, где есть возможность подкладывать под заготовку деревянную прокладку. Отверстия в тонких болванках высверливаются плоскими сверлами, потому что спиральное сверло способно заметно разрушить края изделия. Часто необходимо в принудительном порядке обеспечивать меры по охлаждению сверла и самого изделия, температура которых стремительно повышается до слишком высоких показателей в результате трения. Это касается заготовок из высокопрочных сплавов. Для глубоких отверстий используют спиральные сверла.

Часто необходимо в принудительном порядке обеспечивать меры по охлаждению сверла и самого изделия, температура которых стремительно повышается до слишком высоких показателей в результате трения. Это касается заготовок из высокопрочных сплавов. Для глубоких отверстий используют спиральные сверла. В результате отверстие получается четко отцентрированным.

В результате отверстие получается четко отцентрированным.