Устройство для расточки глубоких отверстий

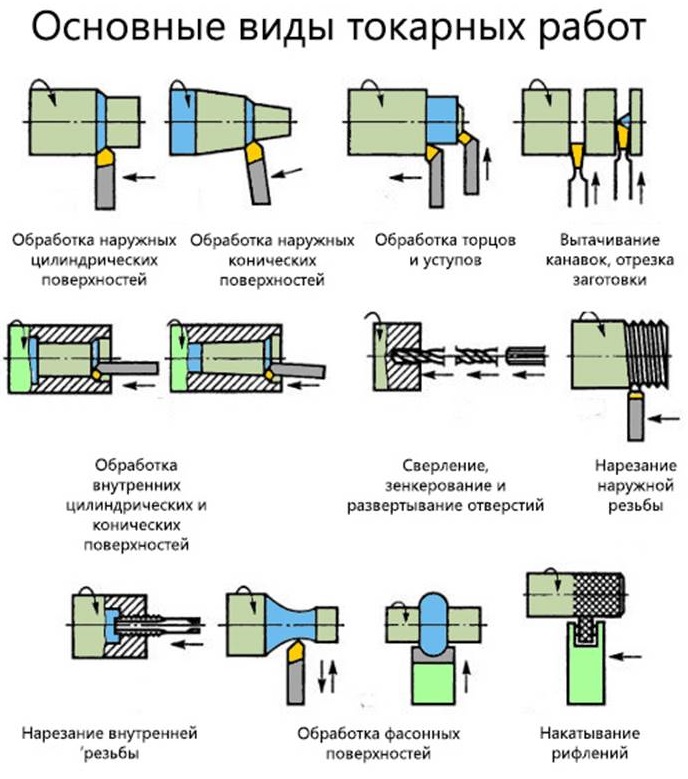

Полезная модель относится к области обработки металлов резанием и может быть использована для расточки на универсальных токарно-винторезных станках глубоких отверстий, в том числе глухих, большого диаметра, например, более 300 мм.

Технический результат, на достижение которого направлено заявляемое устройство, состоит в обеспечении возможности расточки глубокого отверстия большого диаметра, в том числе и глухих отверстий с достижением соосности внутренней поверхности отверстия и наружной поверхности обрабатываемой детали.

Для достижения указанного технического результата при расточке глубокого отверстия большого диаметра, в том числе глухого, в детали, обрабатываемой на станке, имеющем задний центр и шпиндельную бабку со шпинделем, используют устройство, содержащее закрепляемую в резцедержателе станка оправку для установки резца, которая выполнена полой и соосно размещена на штоке с помощью направляющих, обеспечивающих ей возможность перемещения по штоку в продольном направлении. При этом длина штока превышает длину оправки, и один его конец поджат задним центром станка, а другой конец штока с установленном в нем вращающимся центром упирается либо непосредственно в дно глухого отверстия в обрабатываемой детали, либо при расточке в обрабатываемой детали сквозного глубокого отверстия в упорную деталь, установленную в шпинделе шпиндельной бабки станка. Причем, между обрабатываемой деталью и задним центром станка для увеличения жесткости конструкции и для расположения на нем оправки в качестве дополнительной опоры может быть установлен люнет.

При этом длина штока превышает длину оправки, и один его конец поджат задним центром станка, а другой конец штока с установленном в нем вращающимся центром упирается либо непосредственно в дно глухого отверстия в обрабатываемой детали, либо при расточке в обрабатываемой детали сквозного глубокого отверстия в упорную деталь, установленную в шпинделе шпиндельной бабки станка. Причем, между обрабатываемой деталью и задним центром станка для увеличения жесткости конструкции и для расположения на нем оправки в качестве дополнительной опоры может быть установлен люнет.

1 н.п., 1 з.п. ф-лы

Полезная модель относится к области обработки металлов резанием и может быть использована для расточки на универсальных токарно-винторезных станках глубоких отверстий, в том числе глухих большого диаметра, например, более 300 мм.

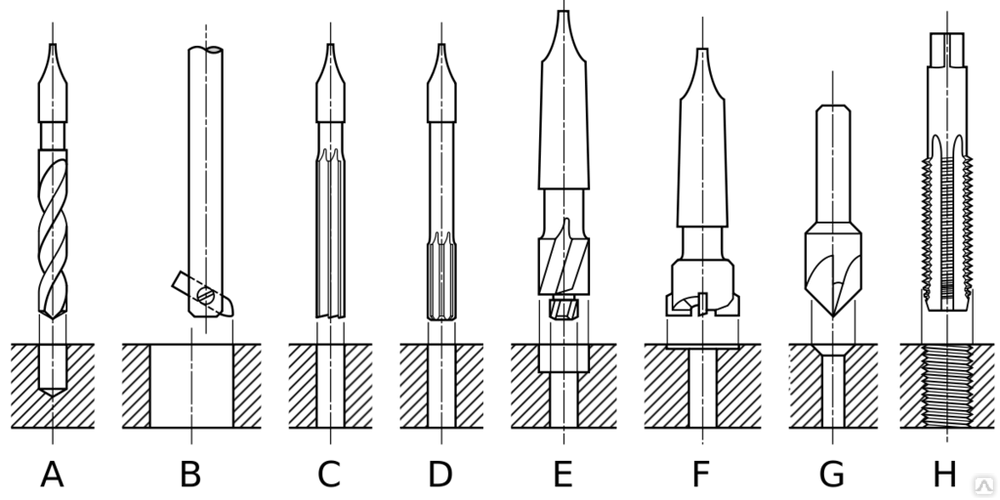

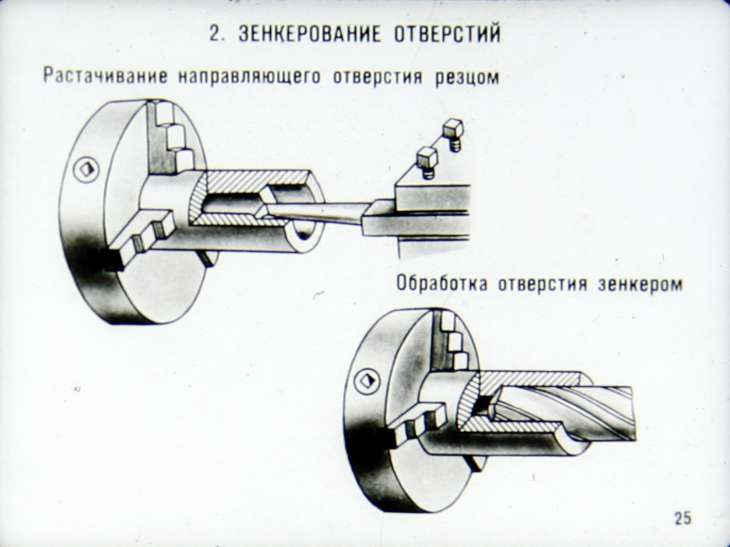

Известен вспомогательный инструмент к расточным станкам для обработки отверстий, в частности, борштанги, втулки, оправки (см., например, «Обработка металлов резанием. Справочник технолога» под. ред. Г.А.Монахова, М., 1974, стр.381-389), Однако, указанный вспомогательный инструмент не позволяет расточить глубокие отверстия большого диаметра с должным качеством, а тем более глубокие, т.е. такие, у которых отношение длины отверстия к его диаметру составляет более 5.

Справочник технолога» под. ред. Г.А.Монахова, М., 1974, стр.381-389), Однако, указанный вспомогательный инструмент не позволяет расточить глубокие отверстия большого диаметра с должным качеством, а тем более глубокие, т.е. такие, у которых отношение длины отверстия к его диаметру составляет более 5.

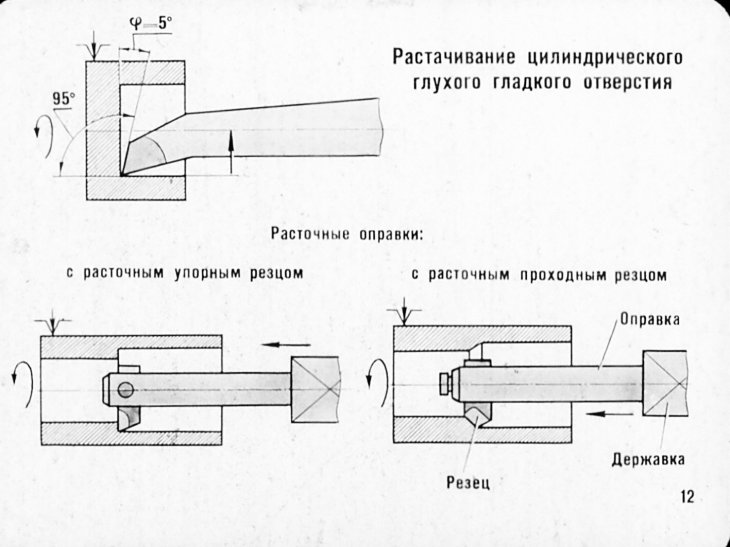

Известна также конструкции специальных оправок для установки резцов, в частности консольных, позволяющих обработать отверстия, у которых отношение длины отверстия к его диаметру составляет менее 5., или конструкции оправок, имеющих дополнительную опору, что обеспечивает растачивание отверстий с отношением длины к диаметру более 5 (см., например, «Справочник технолога машиностроителя» под. ред. В.М, Кована, 1963, стр.184-185). Однако и указанные специальные оправки для установки резцов не позволяют расточить глубокие отверстия большого диаметра, и в частности, глухие отверстия.

Предлагаемая полезная модель решает задачу устранения указанных недостатков и обеспечения возможности расточки глубоких отверстий большого диаметра, в том числе и глухих отверстий, с достижением соосности

внутренней поверхности отверстия и наружной поверхности обрабатываемой детали.

Технический результат, на достижение которого направлено заявляемое устройство, состоит в обеспечении возможности расточки глубокого отверстия большого диаметра, в том числе и глухих отверстий с достижением соосности внутренней поверхности отверстия и наружной поверхности обрабатываемой детали.

Для достижения указанного технического результата при расточке глубокого отверстия большого диаметра, в том числе глухого, в детали, обрабатываемой на станке, имеющем задний центр и шпиндельную бабку со шпинделем, используют устройство, содержащее закрепляемую в резцедержателе станка оправку для установки резца, которая выполнена полой и соосно размещена на штоке с помощью направляющих, обеспечивающих ей возможность перемещения по штоку в продольном направлении. При этом длина штока превышает длину оправки, и один его конец поджат задним центром станка, а другой конец штока с установленном в нем вращающимся центром упирается либо непосредственно в дно глухого отверстия в обрабатываемой детали, либо при расточке в обрабатываемой детали сквозного глубокого отверстия в упорную деталь, установленную в шпинделе шпиндельной бабки станка. Причем, между обрабатываемой деталью и задним центром станка для увеличения жесткости конструкции и для расположения на нем оправки в качестве дополнительной опоры может быть установлен люнет. В качестве вращающегося центра при упоре штока может быть использован токарный центр (см., например, «Справочник технолога машиностроителя» под. ред. В.М, Кована, 1963, стр.195).

Причем, между обрабатываемой деталью и задним центром станка для увеличения жесткости конструкции и для расположения на нем оправки в качестве дополнительной опоры может быть установлен люнет. В качестве вращающегося центра при упоре штока может быть использован токарный центр (см., например, «Справочник технолога машиностроителя» под. ред. В.М, Кована, 1963, стр.195).

Отличительными признаками заявляемого устройства является выполнение оправки полой и соосное размещение ее на штоке с помощью направляющих, обеспечивающих оправке возможность перемещения по штоку в продольном направлении, а также выполнение длины штока превышающей длину оправки, и, кроме того, выполнение одного конца штока поджатым задним центром станка, а другого конец штока с установленном в нем вращающимся центром, упирающимся либо непосредственно в дно глухого отверстия в обрабатываемой детали, либо при расточке в обрабатываемой детали сквозного глубокого отверстия в упорную деталь, установленную в

шпинделе шпиндельной бабки станка, а также возможная установка между обрабатываемой деталью и задним центром станка люнета для расположения на нем в качестве дополнительной опоры оправки.

Благодаря наличию приведенных признаков обеспечивается возможность расточки глубокого отверстия большого диаметра, в том числе глухого, с обеспечением соосности внутренней поверхности отверстия и наружной поверхности обрабатываемой детали.

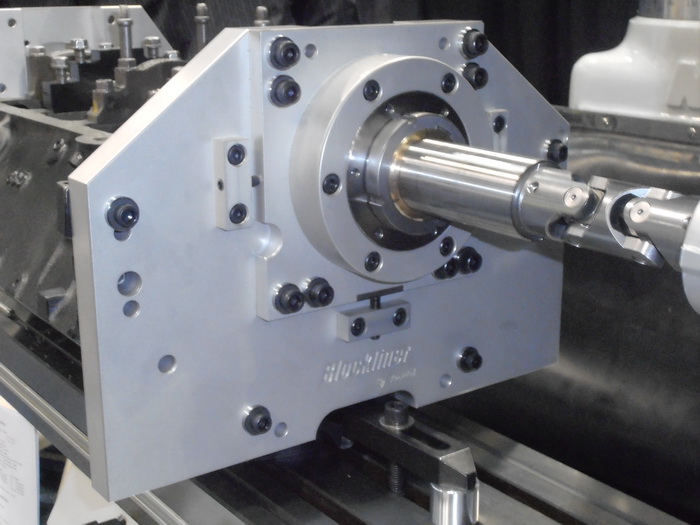

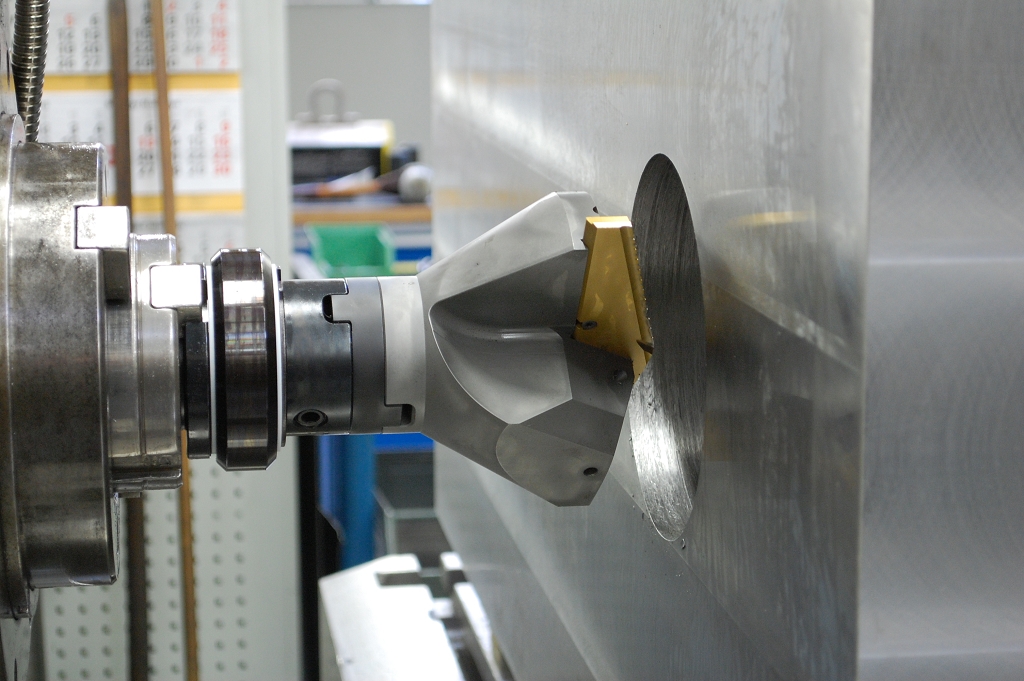

На фиг.1 схематично изображено заявляемое устройство при расточке глухого глубокого отверстия большого диаметра; на фиг.2 – заявляемое устройство при расточке сквозного глубокого отверстия большого диаметра.

Устройство для расточки глубокого отверстия большого диаметра, в том числе глухого, в детали 1, обрабатываемой на станке, имеющем задний центр 2, шпиндельную бабку 3 со шпинделем 4, содержит закрепляемую в резцедержателе 5 станка оправку 6 для установки резца 7. Оправка 6 выполнена полой и соосно размещена на штоке 8 с помощью направляющих 9, обеспечивающих ей возможность перемещения по штоку 8 в продольном направлении. Длина штока 8 превышает длину оправки 6. Один конец штока 8 поджат задним центром 2 станка, а другой его конец с установленным в нем вращающимся центром 10 упирается либо непосредственно в дно 11 глухого отверстия обрабатываемой детали 1, либо в упорную деталь 12, установленную в шпиндель 4 шпиндельной бабки 3. Между обрабатываемой деталью 1 и задним центром 2 станка для увеличения жесткости конструкции и для расположения на нем оправки 6 в качестве дополнительной опоры может быть установлен люнет 13.

Между обрабатываемой деталью 1 и задним центром 2 станка для увеличения жесткости конструкции и для расположения на нем оправки 6 в качестве дополнительной опоры может быть установлен люнет 13.

При работе, в случае расточки глухого глубокого отверстия большого диаметра в установленной на универсальном токарно-винторезном станке стандартным образом обрабатываемой детали 1, в растачиваемое отверстие помещают шток 8 вместе с оправкой 6, которая также может опираться на люнет 13. Один конец штока 8 поджимают задним центром 2, а другой его конец, снабженный вращающимся центром 10, упирают в дно 11 глухого отверстия обрабатываемой детали 1. При этом оправка 6 закреплена в резцедержателе 5, а в ней установлен резец 7. Благодаря наличию направляющих 9 оправка 6 вместе с резцом 7 перемещается в продольном направлении вдоль штока 8. После выставления на размер резца 7, и

включения подачи производят расточку с достижением требуемых размеров и соосности обрабатываемого отверстия и наружной поверхности детали 1.

В случае расточки сквозного глубокого отверстия большого диаметра операции осуществляют такие же, кроме того, что вращающийся центр 10, упирают в упорную деталь 12, которая размещена в шпинделе 4 шпиндельной бабки 3.

Заявляемое устройство позволяет получить жесткую конструкцию, обеспечивающую расточку глубокого отверстия большого диаметра, в том числе и глухого.

1. Устройство для расточки глубокого отверстия, в том числе глухого, в детали, обрабатываемой на станке, имеющем задний центр и шпиндельную бабку со шпинделем, содержащее закрепляемую в резцедержателе станка оправку для установки резца, отличающееся тем, что оправка выполнена полой и соосно размещена на штоке с помощью направляющих, обеспечивающих оправке возможность перемещения по штоку в продольном направлении, при этом длина штока превышает длину оправки, и, кроме того, один его конец поджат задним центром станка, а другой конец штока с установленном в нем вращающимся центром упирается либо непосредственно в дно глухого отверстия в обрабатываемой детали, либо при расточке в обрабатываемой детали сквозного глубокого отверстия в упорную деталь, установленную в шпинделе шпиндельной бабки станка.

2. Устройство по п.1, отличающееся тем, что между обрабатываемой деталью и задним центром станка установлен люнет для расположения на нем в качестве дополнительной опоры оправки.

Способ механической обработки глубокого отверстия в трубной заготовке

Изобретение относится к машиностроению и может быть использовано при механической обработке глубоких отверстий в трубных заготовках. Для осуществления способа используют борштангу с режущим инструментом, расположенную на эксцентричных подшипниках в пиноли, выполненной с режущими и дорнующими зубьями. Пиноль базируют в исходном положении перед подачей рабочей среды и осуществляют прямой рабочий ход борштанги, при котором совмещаются процессы растачивания, протягивания и дорнования глубокого отверстия. При обратном рабочем ходе борштанги обеспечивается повторное дорнование обрабатываемого отверстия. В трубной заготовке создают единую герметичную полость путем нарезания резьбы на наружной поверхности её торцов и фиксации на них левой и правой заглушек с дросселями. Базирование пиноли в исходном положении перед подачей рабочей среды осуществляют в расточке, выполненной перед началом обработки на входе в глубокое отверстие трубной заготовки длиной не менее длины пиноли. Для прямого рабочего хода борштанги рабочую среду подают через дроссель левой заглушки до выхода пиноли к правой заглушке и совмещают вращательное и поступательное движения борштанги с ее планетарным движением вокруг оси пиноли. Для обратного рабочего хода борштанги рабочую среду подают через дроссель правой заглушки. Упрощается технология обработки отверстия, увеличивается качество обработанной поверхности. 1 пр., 2 ил.

Базирование пиноли в исходном положении перед подачей рабочей среды осуществляют в расточке, выполненной перед началом обработки на входе в глубокое отверстие трубной заготовки длиной не менее длины пиноли. Для прямого рабочего хода борштанги рабочую среду подают через дроссель левой заглушки до выхода пиноли к правой заглушке и совмещают вращательное и поступательное движения борштанги с ее планетарным движением вокруг оси пиноли. Для обратного рабочего хода борштанги рабочую среду подают через дроссель правой заглушки. Упрощается технология обработки отверстия, увеличивается качество обработанной поверхности. 1 пр., 2 ил.

Изобретение относится к станкостроению, в частности к способам механической обработки глубоких отверстий в трубных заготовках с применением металлорежущих станков.

Может использоваться для осуществления процессов особо высокой точности растачивания, прошивания, дорнования и внутреннего шлифования отверстий в длинномерных трубах на малогабаритных станках, например, при обеспечении требований к точности отверстий по ТУ 14-3-/941/-94.

Известен способ чистового растачивания на растяжение, осуществляемый головкой стебля, жестко закрепляемой в стебле и базирующейся по поверхности механически обрабатываемого глубокого отверстия трубной заготовки регулируемыми направляющими (Кирсанов С.В., Гречишников В.А., Схиртладзе А.Г., Кокарев В.И. «Инструменты для обработки точных отверстий». – М., Машиностроение, 2003. 330 с.). Способ осуществляется головкой с регулируемыми направляющими и предусматривает приемы, при которых обрабатываемая деталь устанавливается и выверяется на станке, а расточная головка (без пластины) жестко закрепленная в стебле, вводится на всю длину задних направляющих шпонок. Данный способ скоростного чистового растачивания предполагает работу стебля на растяжение при его обратном рабочем ходе. Прямой ход стебля остается холостым.

Недостаток способа в необходимости применения с головкой и длинного стебля, общая длина которых равна или больше длины обрабатываемого отверстия, что приводит к большим длинам устройств и металлорежущих станков для осуществления способа растачивания.

Существует способ растачивания глубоких отверстий расточными головками с самоустанавливающимися направляющими шпонками, при котором отпадает надобность в установке направляющих шпонок на требуемый размер перед началом каждого прохода через отверстие (Кирсанов С.В., Гречишников В.А., Схиртладзе А.Г., Кокарев В.И. «Инструменты для обработки точных отверстий». – М., Машиностроение, 2003. 330 с.). В таком процессе растачивание ведется и на сжатие, и на растяжение, то есть без потери времени на холостые ходы.

Недостаток способа в необходимости применения с головкой и длинного стебля, общая длина которых равны или больше длины обрабатываемого отверстия, что приводит к большим длинам станков и устройств для осуществления способа растачивания глубоких отверстий.

Известен способ растачивания при варианте конструкции головки с самоустанавливающимися направляющими, имеющими восемь направляющих шпонок, расположенных в двух рядах по четыре шпонки в каждом (Минков М.А. «Технология изготовления глубоких точных отверстий» – М. , Л.: Машиностроение, 1965. 176 с.). При этом возможно использование головки с регулируемыми направляющими шпонками, которая имеет направляющие шпонки из текстолита, расположенные по окружности впереди и сзади плавающей пластины, закрепленные в колодках.

, Л.: Машиностроение, 1965. 176 с.). При этом возможно использование головки с регулируемыми направляющими шпонками, которая имеет направляющие шпонки из текстолита, расположенные по окружности впереди и сзади плавающей пластины, закрепленные в колодках.

Недостаток способа в необходимости предварительной обработки поверхности обрабатываемого глубокого отверстия под переднее направление.

Известен способ растачивания с использованием инструмента для обработки отверстий диаметром 40…380 мм и глубиной до 4000 мм в гильзах пневмо- и гидроцилиндров, представляется фирмой Sandvik Coromant (Швеция) (Каталог фирмы Sandvik Coromant, 2010, (http://www.coromant.sandvik.com). При прямом ходе инструмента осуществляется растачивание отверстия плавающим двухлезвийным расточным блоком, оснащенным твердым сплавом. После окончания растачивания включается обратная подача инструмента для осуществления пластической деформации поверхности обработанного отверстия.

Недостатком такого способа является необходимость предварительной обработки поверхности обрабатываемого глубокого отверстия под переднее направление.

Описан способ вихревого нарезания резьбы (Косарев Д.В. Повышение точности формообразования внутренних резьб фрезами с твердосполавными пластинами при планетарном движении инструмента; автореф. дис.… канд. техн. наук / Д.В. Косарев СамГТУ; Станкин. – Москва, 2010), представляющий собой скоростное фрезерование вращающимися резцами. В современной технической литературе данный способ отмечается, как способ обработки резьбы с планетарным движением инструмента, обеспечивающий хорошее деление стружки.

Однако способ не предназначен для обработки глубоких отверстий, а отсутствие в известной конструкции механизма планетарного движения обуславливает невозможность работы станка с большими подачами и повышенным съемом объема металла в единицу времени.

Известен способ растачивания глубоких отверстий и устройство для его осуществления (Смольников Н.Я. Специальные станки для растачивания глубоких прерывистых отверстий шпинделями на выносных опорах: монография / Н.Я. Смольников, В.А. Санинский; ВолгГТУ. – Волгоград: РПК «Политехник», 2004. – 176 с., стр. 105-112).

– Волгоград: РПК «Политехник», 2004. – 176 с., стр. 105-112).

Данный способ обработки глубоких отверстий в трубных заготовках включает применение устройства, содержащее входной и выходной люнеты для закрепления между ними длинномерной трубной заготовки, режуще-деформирующую пиноль в виде гильзы с помещенной в нее борштангой, содержащую режущий инструмент и имеющую привод вращения борштанги и привод подачи, при котором совмещают процессы растачивания и режуще-деформирующего протягивания, устанавливая обрабатываемую трубную заготовку между входной и выходной втулками-люнетами соосно с ними, а механическую обработку осуществляют пинолью с установленной в ней борштангой с резцом, привод вращения которой выполнен в виде пневматической турбины, а привод подачи в виде гидроцилиндра с поршнем, воздействующем на пиноль, снабженную пустотелой режуще-деформирующей прошивкой, причем при осуществлении способа пиноль устанавливают перед обработкой глубокого отверстия, базируют в исходном положении во входной втулке-люнете, затем включают рабочую подачу, перемещают пиноль в отверстие заготовки и растачивают, базируясь своими деформирующими зубьями вначале по поверхности входной втулки-люнета, а затем по поверхности обрабатываемого отверстия, при этом расточной резец устанавливают впереди режуще-деформирующей прошивки и растачивают отверстие начерно, а режущие зубья прошивки увеличивают его размер до диаметра, необходимого для поверхностной пластической деформации, и устраняют погрешности растачивания, возникающие от износа резца и его наладки, а дорнующие зубья калибруют отверстие в окончательный размер, а по окончании рабочего хода пиноль перемещают полностью в выходную втулку и затем выполняют обратный рабочий ход, при котором прошивкой повторно калибруют обработанное отверстие и выводят в исходное положение во входную втулку-люнет.

Недостаток способа в недостаточной экономичности, обусловленной значительными габаритами металлорежущего станка и его механизмов приводов подачи и вращения инструментов, которые обуславливают значительные габариты устройства и, соответственно, занимаемую производственную площадь, что в конечном счете, приводит к увеличению затрат на выполнении операции механической обработки глубокого отверстия.

Тем не менее предлагаемый способ является наиболее близким техническим решением, позволяющим обеспечить механическую обработку отверстий в длинномерных трубных заготовках.

Задачей предлагаемого способа является сокращение производственных площадей на участке механической обработки трубных длинномерных заготовок и сокращение времени подготовки их производства.

Техническим результатом изобретения является упрощение технологии, ускорение подготовки производства трубных заготовок с большой длиной обрабатываемых отверстий в условиях повышения требований к качеству обработки.

Технический результат достигается в способе механической обработки глубокого отверстия в трубной заготовке, при котором обработку осуществляют устройством, содержащем борштангу с режущим инструментом, расположенную на эксцентричных подшипниках в пиноли с режущими и дорнующими зубьями, снабженной передней и задней крышками, которую базируют перед подачей рабочей среды в исходном положении, при этом во время прямого рабочего хода борштанга осуществляет поступательное и вращательное движение, совмещая процессы растачивания, протягивания и дорнования глубокого отверстия, а во время обратного рабочего хода – повторное дорнование обрабатываемого глубокого отверстия, причем перед началом обработки на входе в глубокое отверстие трубной заготовки выполняют расточку длиной не менее длины пиноли, для базирования пиноли в исходном положении перед подачей рабочей среды, а на торцах трубной заготовки устанавливают левую и правую заглушки с дросселями и, посредством резьбовых поверхностей, фиксируют их по резьбе, предварительно нарезанной по наружной поверхности на концах трубной заготовки, создавая единую герметичную полость, при этом для осуществления прямого рабочего хода рабочую среду подают через дроссель левой заглушки до выхода пиноли к правой заглушке, совмещая вращательное и поступательное движения борштанги с ее планетарным движением вокруг оси пиноли, а для обратного рабочего хода рабочую среду подают через дроссель правой заглушки.

Технический результат обеспечивается за счет новых приемов базирования пиноли непосредственно в обрабатываемом отверстии, что позволяет в дальнейшем обходиться без применения входного и выходного люнетов.

Сущность способа механической обработки глубокого отверстия в трубной заготовке заключается в том, что перед началом обработки на входе в глубокое отверстие трубной заготовки выполняют расточку длиной не менее длины пиноли. В области расточки базируют пиноль в исходном положении, после чего на торцы трубной заготовки устанавливают заглушки для создания единой герметичной полости. При осуществлении механической обработки глубокого отверстия в трубной заготовке рабочая среда подается через дроссели заглушек поочередно, обеспечивая прямой и обратный рабочие ходы. Во время прямого рабочего хода происходит совмещение вращательного и поступательного движения борштанги с ее планетарным движением вокруг оси пиноли.

Использование при данном движении борштанги в качестве режущего инструмента резцов фрезерной головки позволяет обеспечить надежное стружкоделение, что особенно важно при обработке легированных и подшипниковых сталей марки ШХ, лезвийная обработка которых сопровождается образованием сливной стружки, деление и стружкоотвод которых в ограниченном пространстве отверстия длинномерной трубной заготовки всегда связаны со значительными трудностями.

На фиг. 1 показано продольное сечение устройства для механической обработки глубокого отверстия в трубной заготовке, применяемое при осуществлении способа.

На фиг. 2 показана схема распределения общего припуска (Zобщ.) на обработку.

В способе механической обработки глубокого отверстия 1 в трубной заготовке 2, обработку осуществляют устройством, содержащем борштангу 3 с режущим инструментом 4, расположенную на эксцентричных подшипниках 5 в пиноли 6 с режущими зубьями 7 и дорнующими зубьями 8, содержащей переднюю крышку 9, заднюю крышку 10. На входе в глубокое отверстие 1 трубной заготовки 2 выполняют расточку 11 длиной не менее длины пиноли 6. Пиноль 6 базируют в исходном положении в расточке 11 перед включением подачи рабочей среды. По наружной поверхности на концах трубной заготовки 2 предварительно нарезают резьбу 12, с помощью которой на торцах трубной заготовки фиксируют левую 13 и правую 14 заглушки с дросселями 15. При этом образуется единая герметичная полость.

Для осуществления прямого рабочего хода до выхода пиноли 6 к правой заглушке 14, рабочую среду подают по трубопроводу 16 через дроссель 15 левой заглушки 13 в герметичную полость и далее через дроссель вращения 17 на турбину 18. При этом борштанга 3 осуществляет поступательное и вращательное движение, совмещая их с планетарным движением вокруг оси пиноли 6, выполняя растачивание, протягивание и дорнование глубокого отверстия 1. Для осуществления обратного рабочего хода, рабочую среду подают через дроссель 15 правой заглушки 14 до полного возврата пиноли 6 в исходное положение. При этом осуществляется повторное дорнование обрабатываемого глубокого отверстия 1.

Сброс рабочей среды от турбины 18 осуществлен через канал 19 в пиноли 6 на режущий инструмент 4 для его охлаждения и удаления стружки из зоны обработки.

Распределение общего припуска Zобщ. на обработку глубокого отверстия 1 осуществляют следующим образом (фиг. 2). Режущий инструмент 4, установленный впереди режущих зубьев 7, выполняет механическую обработку глубокого отверстия 1 с Dзаг. начерно, снимая большую часть припуска (Zчерн.), чем достигают размера Dчерн.. Затем режущие зубья 7, снимая припуск Zполучист., увеличивают его размер до получистового диаметра (Dполучист.), необходимого для поверхностной пластической деформации (ППД) дорнующими зубьями 8. Этим приемом устраняют погрешности формы глубокого отверстия 1 после черновой механической обработки, возникающие от износа режущего инструмента 4, деформации пиноли 6 и погрешности наладки. После этого дорнующие зубья 8 калибруют глубокое отверстие 1, снимая остатки припуска (Zчист.) в окончательный чистовой размер Dчист. на всей длине заготовки до выхода в исходное положение.

начерно, снимая большую часть припуска (Zчерн.), чем достигают размера Dчерн.. Затем режущие зубья 7, снимая припуск Zполучист., увеличивают его размер до получистового диаметра (Dполучист.), необходимого для поверхностной пластической деформации (ППД) дорнующими зубьями 8. Этим приемом устраняют погрешности формы глубокого отверстия 1 после черновой механической обработки, возникающие от износа режущего инструмента 4, деформации пиноли 6 и погрешности наладки. После этого дорнующие зубья 8 калибруют глубокое отверстие 1, снимая остатки припуска (Zчист.) в окончательный чистовой размер Dчист. на всей длине заготовки до выхода в исходное положение.

Когда одновременно с продольной подачей рабочую среду подают через дроссель 17 в задней крышке 10 на турбину 18, создавая крутящий момент на борштанге 3 и усилие резания на режущем инструменте 4, совмещая по времени продольную подачу пиноли 6 и планетарное вращение борштанги 3 (Vб), осуществляются процессы последовательного вихрефрезерования и режуще-деформирующего прошивания глубокого отверстия 1. Вращением режущего инструмента 4 вокруг своей оси со скоростью Vp.и.<Vб. выполняют в обрабатываемом глубоком отверстии 1 съем общего припуска Zобщ. (фиг. 2) методом вихрефрезерования и поверхностную пластическую деформацию ППД, одновременно базируясь по обрабатываемой поверхности своими дорнующими зубьями 8 с натягом. При этом натяг обеспечивает жесткость базирования пиноли 6 и, соответственно, точность обработки. Давление подаваемой рабочей среды сохраняют постоянным, сначала на протяжении прямого рабочего хода, а затем на протяжении обратного рабочего хода.

Вращением режущего инструмента 4 вокруг своей оси со скоростью Vp.и.<Vб. выполняют в обрабатываемом глубоком отверстии 1 съем общего припуска Zобщ. (фиг. 2) методом вихрефрезерования и поверхностную пластическую деформацию ППД, одновременно базируясь по обрабатываемой поверхности своими дорнующими зубьями 8 с натягом. При этом натяг обеспечивает жесткость базирования пиноли 6 и, соответственно, точность обработки. Давление подаваемой рабочей среды сохраняют постоянным, сначала на протяжении прямого рабочего хода, а затем на протяжении обратного рабочего хода.

Таким образом, обеспечиваются новые приемы заявленного способа при осуществлении механической обработки большой номенклатуры трубных заготовок различающихся диаметров глубоких отверстий. Они обеспечивают сокращение производственных площадей за счет исключения необходимости изготовления люнетов и, соответственно, уменьшения производственных площадей, ранее занимаемых под хранение и поддержание их в работоспособном состоянии (ремонта), а также удобство при осуществлении обработки, сокращение сроков подготовки производства при сохранении гибкости (быстрой переналадки производства длинномерных труб на выпуск трубных заготовок другого ассортимента).

Пример. Растачивание глубоких отверстий обсадных труб для бурового оборудования.

Обсадные трубы для бурового оборудования по техническим условиям уже имеют на концах необходимую для осуществления способа резьбу. Тогда, подготовка производства при использовании предлагаемого способа сводится только к предварительному выполнению расточки на входе в глубокое отверстие трубных заготовок на длину не менее длины пиноли l=(3-5)d, где d – диаметр растачиваемого глубокого отверстия, что выполнимо в условиях ремонтных мастерских. При этом в полной мере соблюдается условие жесткости расточной пиноли (см. Рябова К.Л. Влияние жесткости и геометрических параметров шпиндельного узла пиноли на точность растачивания соосных отверстий [Электронный ресурс] / Санинский В.А., Рябова К.Л., Платонова Ю.Н., Осадченко Е.Н. // Современные проблемы науки и образования: электрон. науч. журнал. – 2013. – №2).

Затем на торцах трубной заготовки устанавливают левую и правую заглушки с дросселями. Заглушки фиксируются посредством резьбовых поверхностей навинчиванием на предварительно нарезанную по наружной поверхности трубной заготовки резьбу. При этом создается единая герметичная полость, в которую для осуществления прямого рабочего хода через дроссель левой заглушки подают рабочую среду вплоть до выхода пиноли к правой заглушке, а для обратного рабочего хода через дроссель правой заглушки подают рабочую среду до полного выхода пиноли в расточку (исходное положение). Во время прямого рабочего хода происходит совмещение вращательного и поступательного движений борштанги с ее планетарным движением вокруг оси пиноли, а во время обратного рабочего хода осуществляется повторное дорнование глубокого отверстия.

При этом создается единая герметичная полость, в которую для осуществления прямого рабочего хода через дроссель левой заглушки подают рабочую среду вплоть до выхода пиноли к правой заглушке, а для обратного рабочего хода через дроссель правой заглушки подают рабочую среду до полного выхода пиноли в расточку (исходное положение). Во время прямого рабочего хода происходит совмещение вращательного и поступательного движений борштанги с ее планетарным движением вокруг оси пиноли, а во время обратного рабочего хода осуществляется повторное дорнование глубокого отверстия.

В случае необходимости обработки трубных заготовок, не имеющих на концах необходимую для осуществления способа резьбу, ее нарезают предварительно.

Кроме уменьшения занимаемой производственной площади, в результате применения способа достигается высокое качество обработанной поверхности, точность обработки глубоких отверстий в длинномерных трубных заготовках и совмещение черновой и чистовой обработки обработанной поверхности трубной заготовки.

Таким образом, новый способ позволяет уменьшить производственную площадь за счет отсутствия люнетов в технологическом процессе обработки и ускорить сроки подготовки производства трубных заготовок за счет снижения ее времени, обусловленного экономией времени на изготовлении люнетов.

Способ механической обработки глубокого отверстия в трубной заготовке, включающий использование борштанги с режущим инструментом, расположенной на эксцентричных подшипниках в пиноли, выполненной с режущими и дорнующими зубьями, при этом пиноль базируют в исходном положении перед подачей рабочей среды и осуществляют прямой рабочий ход борштанги, совмещая процессы растачивания, протягивания и дорнования глубокого отверстия, и обратный рабочий ход борштанги, обеспечивающий повторное дорнование обрабатываемого отверстия, отличающийся тем, что создают единую герметичную полость в трубной заготовке путем нарезания резьбы на наружной поверхности её торцов и фиксации на них левой и правой заглушек с дросселями, а базирование пиноли в исходном положении перед подачей рабочей среды осуществляют в расточке, выполненной перед началом обработки на входе в глубокое отверстие трубной заготовки длиной не менее длины пиноли, причем для прямого рабочего хода борштанги рабочую среду подают через дроссель левой заглушки до выхода пиноли к правой заглушке и совмещают вращательное и поступательное движения борштанги с ее планетарным движением вокруг оси пиноли, а для обратного рабочего хода борштанги рабочую среду подают через дроссель правой заглушки.

РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКАЯ РАСТОЧКА) НА СТАНОКЕ

РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКАЯ РАСТОЧКА) НА СТАНОКЕ| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ |

| РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКОЕ РАСТОЧЕНИЕ) НА СТАНОКЕ |

| В. Райан 2012 |

| PDF-ФАЙЛ – НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ |

Глубокие отверстия необходимы в таком изделии, как

настольная лампа, в которой от основания к верху проходит электрический кабель (см.

ниже). Это длинные отверстия, которые невозможно просверлить на токарном станке.

стандартный сверлильный патрон, установленный в задней бабке. |

| Центр задней бабки удаляется и заменяется «полым центром». Этот

Тип центра имеет сквозное отверстие, которое позволяет шнеку

пройти через. Смазка наносится на конец центра, что позволяет

дерево свободно вращается. Во время использования токарный станок включается и шнек проталкивается через заднюю бабку и полый центр. Резка обычно устойчивый процесс, когда оператор токарного станка толкает шнек в древесину, а затем извлекая ее из задней бабки. Это позволяет откалывать древесины, подлежащей удалению, и предотвращает заклинивание шнека и следовательно, вращение с вращающимся деревом. |

Приведенные ниже схемы были упрощены.

Передняя бабка и станина станка не показаны. Древесина показана как полу

прозрачный. Видно, как шнек проталкивается через заднюю бабку и

полый центр, во вращающуюся древесину. Затем он изымается, а отходы

древесная стружка удалена. Этот процесс должен быть повторен, чтобы избежать шнека

заклинивание и, следовательно, вращение на высокой скорости с древесиной. Древесина показана как полу

прозрачный. Видно, как шнек проталкивается через заднюю бабку и

полый центр, во вращающуюся древесину. Затем он изымается, а отходы

древесная стружка удалена. Этот процесс должен быть повторен, чтобы избежать шнека

заклинивание и, следовательно, вращение на высокой скорости с древесиной. |

| DIA.1 Шнек проталкивается через заднюю бабку |

| DIA.2 Шнек проталкивается через заднюю бабку и полый центр, разрезающий токарную древесину. |

| DIA.3 Шнек извлечен из дерева, полый центр и задняя бабка. |

| DIA.4 Древесная стружка, выбитая из шнек. |

| DIA.1 Шнек проталкивается через заднюю бабку |

| НАЖМИТЕ ЗДЕСЬ ОБОРУДОВАНИЕ И ПРОЦЕССЫ УКАЗАТЕЛЬ СТРАНИЦА |

Giuseppe Giana’s Deep Hole Boring Lathe, GGB

SPECIFICATIONS

| Center of Height | 14. 17 / 18.11 in (360/460mm) 17 / 18.11 in (360/460mm) | 16,54 /20,47 дюйма (420 /520 мм) | 20,47 /24,41 /29,92 /32,28 в (520 /620 /760 /820 мм) | 40,16 /44,1 /49,21 в (1020 /1120 /1250 мм) | 7||||||||||

| 27,56 / 35,43 дюйма (700/900 мм) | 31,5 / 39,37 дюйма (800/1000 мм) | 47,24 / 55,12 / 62,99 в (1200/1400/1600 мм) | 86,61 / 98,43 в (2200/1600 мм) | 86,61 / 98,43 в (2200/1600 мм) | 86,61 / 98,43 в (2200/1600 мм) | 986,61 / 98,43 в (2200/1600 мм) | 86,61 / 98,43 в (2200/1600 мм) /2500 мм) | |||||||

| Ширина станины | 17,32 дюйма (440 мм) | 22,05 дюйма (560 мм) | 29,92 в (760 мм) | 47,24 дюйма (1200 мм) | ||||||||||

| Сплошная мощность Сплошная мощность | 4,72 в (120 мм) | 7,87 в (200 мм) | 11,81 в (300 мм. 17,72 в (450 мм) 17,72 в (450 мм) | |||||||||||

| Trepanning | 1,97-7,87 дюйма (50-200 мм) | 1,97-11,81 в (50-300 мм) | 1,97-21,65 дюйма (50-550 мм) | ,975 1,97-21,65 дюйма (50-550 мм) | 1,97 10005 1,97-21,65 дюйма (50-550 мм) ,97 10005 1,97 – 31,5 дюйма (50–800 мм)||||||||||

| Зенковка: свыше | 10,24 в (260 мм) | 14,17 в (360 мм) | 23,62 в (600 мм) | 49,21 в (1250 мм) | ||||||||||

| . | до 1000 об/мин. | до 600 об/мин. | до 300 об/мин. | |||||||||||

| Отверстие шпинделя | до 6 дюймов (155 мм) | до 12,6 дюймов (320 мм) | до 12,6 дюймов (320 мм) | до 15,75 дюйма (400 мм) | ||||||||||

| Моторная мощность | 40/50 кВт | 71 кВт | 71/100 кВт | 100/135/160 кВт | ||||||||||

| . -lb (5000 нм) | До 737,56 FT-LB (10000 нм) | до 18439,05 FT-LB (25000 нм) | до 44253. 73 FT-LB (60000 нм) 73 FT-LB (60000 нм) | |||||||||||

| 333. скорости (AC) | до 1000 об/мин | до 800 об / мин | до 800 об / мин | до 600 об / мин | ||||||||||

| Стуча. (260 мм) | До 12,2 дюйма (310 мм) | |||||||||||||

| Моторная мощность | 22/37 кВт | 39/55 кВт | 55/90 кВт | 100/135 KW | 96. | 69666666/135 KW | 6969996999699699669 | . | 66/135 KW9969996699669 | .135 KWдо 2950,25 футо-фунтов (4000 Нм) | до 4425,37 фут-фунтов (6000 Нм) | до 737,56 фут-фунтов (10000 Нм) | до 11063,43 фут-фунтов (15000 Нм) | |

| Буровая каретка Быстрое перемещение в обоих направлениях | 315 дюймов/мин (8000 мм/мин) | 224,4/315 дюймов/мин (5700/8000 мм/мин) | 157,48/236,22 дюймов/мин (4000/6000 мм/мин) | 236,22 дюймов/мин 6000 мм/мин | ||||||||||

| Бесступенчатая рабочая подача | 0,32–315 дюймов/мин (8–8000 мм/мин) | 0,2–236,22 дюйма/мин (5–6000 мм/мин) | 0,23–236,22 дюйма/мин (6–6000 мм/мин) | 0,23–236,22 дюйма/мин (6–6000 мм/мин) | ||||||||||

| С Бурная тяга | 20000 N | 45000/80000 N | 80000/100000 N | 100000/150000 N | ||||||||||

| Бесконечно -переменные рабочие кормления | до 20000 мм/мин | до 8000 м/мин/мин. | до 8000 м/мин. | до 8000 м/мин/мин. | 6 – 6000 мм/мин | 6 – 6000 мм/мин | ||||||||

| Устойчивая пропускная способность | 1,97 – 15,75 дюйма (50/400 мм) | 2,36 – 19,69 в (60 /500 мм) | 3,94 – 47,24 в (100/1200 мм) | 9 7,87 – 62,99 в (200/1200 мм)5 7,87 – 62,99 в (200/1200 мм) / 1600 мм)|||||||||||

| Служба поддержки буря | 11,02 – 13,98 дюйма (280 /355 мм) | 11,02 – 18,5 дюйма (280 /470 мм) | 19,29 – 27,56 в (490 /700 мм) | 9999919,29 – 27,56. 18,5 – 27,56 дюйма (470/700 мм) | ||||||||||

| Пропускная способность насосной системы | 105,7–264,17 г/мин (400–1000 л/мин) | 211,34–317 г/мин (800–1200 л/мин) | 158,5–528,34 г/мин (600–9005 л/мин6) 264,17 – 1056,69 г/мин (1000 – 4000 л/мин) |

ПОСМОТРЕТЬ ДРУГИЕ ХАРАКТЕРИСТИКИ

* Все технические характеристики могут быть изменены в любое время

57ГАРАНТИЯ

Один год или 2000 часов с даты установки (в одну смену), в зависимости от того, что наступит раньше.

Используется специальный «Шнек».

чтобы вырезать отверстие на всю длину.

Используется специальный «Шнек».

чтобы вырезать отверстие на всю длину.