Плазменная и микроплазменная сварка алюминия

Плазменная сварка в связи с необходимостью разрушения и удаления оксидной пленки выполняется сжатой дугой переменного и постоянного тока обратной полярности. Она обеспечивает ряд технологических преимуществ по сравнению с обычной аргонодуговой сваркой алюминия и его сплавов неплавящимся электродом, позволяет повысить производительность сварочных работ на 50-70 %, снизить расход аргона в 4-6 раз, улучшить качество сварных соединений. При плазменной сварке на переменном токе эффективный КПД нагрева повышается до 65-70 % по сравнению с 45-50 % при обычной аргонодуговой сварке неплавящимся электродом на переменном токе. Из сравнения режимов плазменной и аргонодуговой сварки следует, что минимальная погонная энергия соответствует сварке сжатой дугой на постоянном токе при обратной полярности. Поэтому данный способ имеет преимущества в первую очередь при сварке конструкций из нагаргованных и термически упрочненных алюминиевых сплавов.

Таблица 1. Ориентировочные режимы аргонодуговой и плазменной сварки стыковых соединений из сплава АМг6.

Способ сварки | Iсв, А | Uд, В | υсв, м/ч | υпр, м/ч | d, мм | q/υ, Дж/см | |

Аргонодуговая | 200 | 14 | 20 | 120 | 1,8 | 277 | |

Плазменная | обратная полярность | 87 | 33 | 23 | 70 | 1,8 | 225 |

переменный ток | 220 | 21 | 20 | 85 | 2,0 | 415 | |

Плазменную, сварку; стыковых соединений из алюминиевых сплавов толщиной до 8 мм выполняют без разделки кромок с зазором до 1,5 мм за один проход на стальной подкладке или с двух сторон на весу.

Используют специальную аппаратуру, например сварочный трактор А-1054 (создан на базе трактора ТС-17), для сварки с присадочной проволокой диаметром 1,6-2,0 мм.

Режимы сварки алюминиевых сплавов толщиной 2-5 мм на постоянном токе обратной полярности рекомендуется выбирать исходя из соотношения

При плазменной сварке получаются швы с высокими механическими свойствами как при выполнении швов на переменном токе, так и на постоянном токе обратной полярности (для сплава АМг6 при b = 3,2 мм, σв = 316,9 ÷ 327,7 МПа, α = 78 ÷ 81°).

Таблица 2. Механические свойства сварных соединений из сплава АМг6 толщиной 5мм, выполненных плазменной сваркой на переменном токе

Образец | σв, МПа | ан, кДж/м2 | α, град |

Основной металл | 351,2 | 247,2 | – |

Сварной шов | 334,5 | 343,4 | 67 |

Микроплазменная сварка успешно применяется для алюминия и его сплавов толщиной 0,2-1,5 мм. Сварка выполняется на переменном токе (10-100А) от специализированных источников питания (например, типа А-1281М). Питание для малоамперной дежурной дуги (1,0-5,0 А) подается от отдельного источника постоянного тока. В качестве плазмообразующего газа используют, аргон (расход газа 0,25-0,3 л/мин), для защиты зоны сварки – аргон и гелий. Расход защитного газа – гелия – для алюминия толщиной 0,2-1,5 мм не более 2,5 л/мин. При механизированной сварке может быть достигнута скорость до 60 м/ч. При ручной сварке скорость составляет 12-16 м/ч. Возможна сварка с присадочной проволокой диаметром 0,8-1,5 мм. Соединения, выполненные микроплазмениой сваркой, практически равноценны основному металлу – техническому алюминию (σв =58,9÷78,5 МПа). При сварке алюминиевых сплавов коэффициент прочности швов около 0,9. Для микроплазменной сварки металла малых толщин требуется прецизионная технологическая оснастка. Необходимо обеспечить плотное прижатие свариваемых кромок к подкладкам и надежный теплоотвод от кромок.

Питание для малоамперной дежурной дуги (1,0-5,0 А) подается от отдельного источника постоянного тока. В качестве плазмообразующего газа используют, аргон (расход газа 0,25-0,3 л/мин), для защиты зоны сварки – аргон и гелий. Расход защитного газа – гелия – для алюминия толщиной 0,2-1,5 мм не более 2,5 л/мин. При механизированной сварке может быть достигнута скорость до 60 м/ч. При ручной сварке скорость составляет 12-16 м/ч. Возможна сварка с присадочной проволокой диаметром 0,8-1,5 мм. Соединения, выполненные микроплазмениой сваркой, практически равноценны основному металлу – техническому алюминию (σв =58,9÷78,5 МПа). При сварке алюминиевых сплавов коэффициент прочности швов около 0,9. Для микроплазменной сварки металла малых толщин требуется прецизионная технологическая оснастка. Необходимо обеспечить плотное прижатие свариваемых кромок к подкладкам и надежный теплоотвод от кромок.

При сварке стыковых швов допускаются зазоры не более 15 % толщины металла и превышение одной кромки над другой не более 20 % толщины. Одной из важных особенностей микроплазменной сварки является снижение деформации изделий (на 25-30 %) по сравнению с обычной аргонодугозой сваркой.

Одной из важных особенностей микроплазменной сварки является снижение деформации изделий (на 25-30 %) по сравнению с обычной аргонодугозой сваркой.

Технология плазменной сварки алюминиевых сплавов

Подробности

- Подробности

- Опубликовано 21.10.2015 09:19

- Просмотров: 5464

Одной из основных тенденций развития современного судостроения является постройка экономичных высокоскоростных судов, корпуса которых полностью или в значительной степени изготовлены из сплавов на основе алюминия.

Анализ корпусов современных судов показывает, что в их конструкции широко используются плоские перекрытия из алюминиевых сплавов: палубы, платформы, конструкции борта, днища, переборок. Причем их доля в составе основного корпуса составляет до 70-75%, в конструкции надстроек – 85-90%. Таким образом, возникает проблема изготовления экономичных точных элементов плоских корпусных конструкций, которые могут быть получены только методами точной сборки и с минимальными деформациями при сварке конструкций.

В настоящее время при изготовлении судовых корпусных конструкций из алюминиевых сплавов 75-85 % сварных соединений выполняют ручной аргоноду-говой сваркой неплавящимся электродом на переменном токе. Полуавтоматическая сварка плавящимся электродом в соответствии с требованиями отраслевой технологической документации при изготовлении изделий ответственного назначения имеет ограниченное применение. Получению качественных сварных соединений препятствует наличие плотной тугоплавкой окисной пленки на поверхности алюминия. Чтобы обеспечить в процессе сварки очистку поверхности основного металла и сварочной ванны от окислов сварку, осуществляют на токе обратной полярности. При этом способе используется эффект катодного распыления, при котором значительно улучшается смачивание поверхности изделия жидким металлом, разрушаются образующиеся или имевшиеся на присадочной проволоке окислы и повышается качество сплавления металлов.

По нашему мнению, наиболее перспективным направлением повышения качества сварных соединений и производительности труда при изготовлении конструкций из алюминиевых сплавов является плазменная сварка на постоянном токе обратной полярности.

В ОАО «Центр технологии судостроения и судоремонта» разработан полуавтомат ППН-200 для плазменной сварки алюминиевых сплавов малых толщин на постоянном токе обратной полярности (рис. 2).

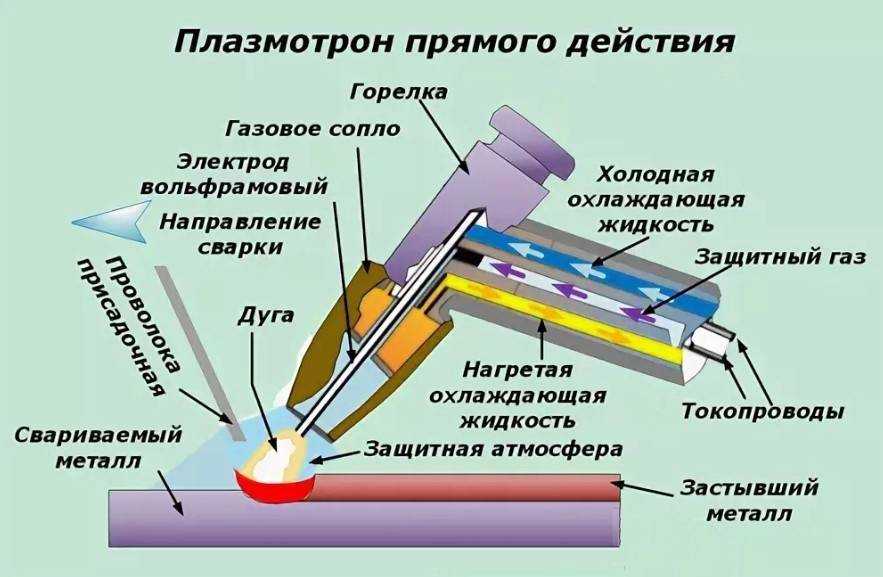

В состав полуавтомата входят следующие модули: блок управления с механизмом подачи присадочной проволоки; плазматрон на ток до 200 А; автономная станция охлаждения плазматрона и ин-верторный источник питания.

Управление сварочным циклом производится блоком управления. В полуавтомате реализована схема возбуждения ма-лоамперной дуги непосредственно между электродом плазматрона и изделием, что, по сравнению с традиционным способом, обеспечивает надежное возбуждение, повышенную стойкость электрода, упрощение аппаратной части полуавтомата.

В полуавтомате имеются три диапазона режимов сварки: на ток до 70 А, 100 А и 200 А. Требуемый режим устанавливается оператором предварительно, перед началом работы. Для получения качественных сварных соединений каждому режиму сварки соответствует определенный набор сменных частей плазматрона (рис 3).

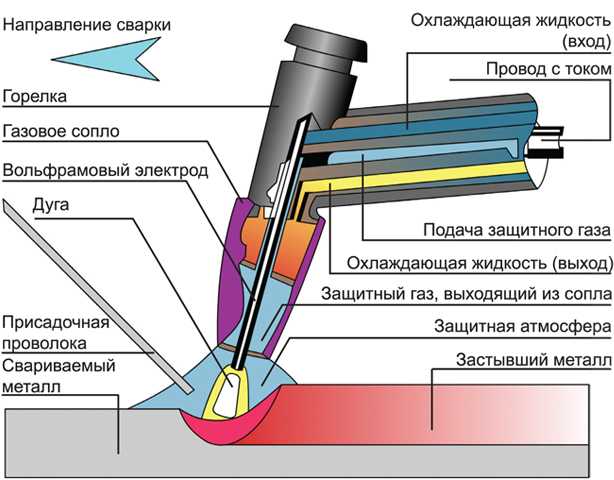

На рис. 5 представлена схема процесса плазменной полуавтоматической сварки.

При полуавтоматической плазменной сварке свариваемые кромки изделия нагревают дугой постоянного тока обратной полярности, а присадочную проволоку подают в зону сварки механизмом подачи. Оператор только перемещает плазматрон по изделию. В защитное сопло плазматрона встроен узел направления подачи присадочной проволоки, с помощью которого проволока точно попадает в сварочную ванну. В зависимости от применяемого тока координата ввода присадочной проволоки изменяется, что обеспечивается сменными защитными соплами. При плазменной сварке на качество сварки влияет величина зоны очистки. Эта зона показана на рис. 5 при наплавке «холостого» валика на пластину. Конструкцией плазматрона предусмотрена возможность влияния на ширину этой зоны оператором во время сварки. Как показали проведенные исследования, ширина зоны очистки в значительной степени зависит от длины дуги. При короткой дуге уменьшается ширина зоны очистки, очевидно, уменьшается и диаметр плазменной дуги. В этом случае вероятность окисления сварочной ванны и образование пор в сварном шве возрастает. Для получения оптимальной ширины зоны очистки 2 – 3 мм достаточно поднять плазматрон над изделием на расстояние 10 – 12 мм. Определению требуемой длины дуги оператору помогает характер плавления присадочной проволоки: проволока должна плавится над ванной (мелкокапельный перенос). Это свойство плазменной сварки особенно проявляется при сварке швов в горизонтальном положении. На рис. 6 представлены макрошлифы и результаты испытаний на изгиб сварных соединений. Исследования показывают, что стабильное расплавление проволоки над сварочной ванной происходит при определенном угле ввода присадочной проволоки в сварочную ванну относительно оси плазматрона. Экспериментально установлено, что этот угол должен составлять 400. Оптимальный процесс расплавления присадочной проволоки сопровождается характерным звуком при полном отсутствии разбрызгивания расплавленного металла.

В этом случае вероятность окисления сварочной ванны и образование пор в сварном шве возрастает. Для получения оптимальной ширины зоны очистки 2 – 3 мм достаточно поднять плазматрон над изделием на расстояние 10 – 12 мм. Определению требуемой длины дуги оператору помогает характер плавления присадочной проволоки: проволока должна плавится над ванной (мелкокапельный перенос). Это свойство плазменной сварки особенно проявляется при сварке швов в горизонтальном положении. На рис. 6 представлены макрошлифы и результаты испытаний на изгиб сварных соединений. Исследования показывают, что стабильное расплавление проволоки над сварочной ванной происходит при определенном угле ввода присадочной проволоки в сварочную ванну относительно оси плазматрона. Экспериментально установлено, что этот угол должен составлять 400. Оптимальный процесс расплавления присадочной проволоки сопровождается характерным звуком при полном отсутствии разбрызгивания расплавленного металла.

Технология полуавтоматической плазменной сварки неплавящимся электродом впервые разработана в ЦНИИТС с использованием полуавтомата ППН-200. Определяющими параметрами процесса сварки являются следующие: сварочный ток, диаметр плазмообразующего сопла, скорость подачи и диаметр присадочной проволоки, расход плазмообразующего и защитного газа, траектория ввода присадочной проволоки в сварочную ванну, а также длина плазменной дуги Значения этих параметров определялись в зависимости от толщины свариваемых изделий и типов сварных соединений.

Определяющими параметрами процесса сварки являются следующие: сварочный ток, диаметр плазмообразующего сопла, скорость подачи и диаметр присадочной проволоки, расход плазмообразующего и защитного газа, траектория ввода присадочной проволоки в сварочную ванну, а также длина плазменной дуги Значения этих параметров определялись в зависимости от толщины свариваемых изделий и типов сварных соединений.

При отработке технологии плазменной сварки исследовались следующие значения параметров:

– ток сварки от 30 до 190 А;

– диаметр присадочной проволоки от 0,8 до 1,2 мм;

– скорость подачи присадочной проволоки от 130 до 300 м/ч;

– диаметр плазмообразующего сопла от 1,8 до 5,0 мм;

– расход плазмообразующего газа от 0,5 до 1,2 л/мин;

– расход защитного газа от 8 до 18 л/мин;

– длина дуги от 4 до 12 мм.

При сварке необходимая длина дуги поддерживается с учетом обеспечения оптимального процесса расплавления проволоки. На разных токах сварки длина дуги и координаты точки ввода проволоки в сварочную ванну должны меняться с учетом сохранения угла ввода присадочной проволоки по отношению к оси плазматро-на в 400. В качестве плазмообразующего и защитного газа использовали аргон.

В качестве плазмообразующего и защитного газа использовали аргон.

При разработке технологии плазменной сварки учитывали следующие факторы: качество сварных соединений, производительность, скорость сварки, деформации при сварке, стабильное формирование сварного шва с плавными переходами к основному металлу.

Фотографии образцов стыковых, тавровых и угловых соединений, сваренных в нижнем положении, приведены на рис. 7 (А, Б).

В результате проведенных исследований и экспериментальных работ по отработке технологии плазменной сварки было установлено следующее: плазменная сварка неплавящимся электродом на обратной полярности обладает многообразием технологических параметров, при помощи которых можно решать различные задачи при изготовлении сварных конструкций. Например, можно сваривать встык на подкладке и на весу, с разделкой и без разделки кромок, производить на-плавку на плоскости и на криволинейной поверхности. Все эти операции можно выполнять в нижнем, горизонтальном и вертикальном положении сварного шва в пространстве. Отдельные операции можно выполнять и в потолочном положении. В полуавтомате управление циклом сварки осуществляется по жесткой программе. В связи с имеющимся многообразием параметров сварки и с целью повышения удобства пользования полуавтоматом нами предусмотрено совершенствование системы управления на базе микропроцессорного синергетического управления.

Отдельные операции можно выполнять и в потолочном положении. В полуавтомате управление циклом сварки осуществляется по жесткой программе. В связи с имеющимся многообразием параметров сварки и с целью повышения удобства пользования полуавтоматом нами предусмотрено совершенствование системы управления на базе микропроцессорного синергетического управления.

В процессе разработки полуавтомата ППН-200 были сделаны два изобретения, защищенные патентами России.

Первое изобретение под названием «НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ» позволяет повысить качество сварного шва за счет устойчивого горения дуги, особенно на малых токах, и увеличить ресурс электрода. Изобретение относится к электродуговым процессам, к механизированной и ручной плазменной сварке постоянным током обратной полярности алюминия и его сплавов в среде защитного газа и может быть использовано в различных областях промышленности. Задачей настоящего изобретения является создание малогабаритного плазматрона для ручной сварки постоянным током на обратной полярности, предназначенного для образования и стабилизации электрической дуги, горящей между электродом и изделием. Кроме того, изобретение позволяет повысить качество сварного шва за счет устойчивого горения дуги, так как колебание дуги снижает качество сварки, а также уменьшает ресурс электрода. Электрод представляет собой медный стаканчик, охлаждаемый изнутри водой.

Кроме того, изобретение позволяет повысить качество сварного шва за счет устойчивого горения дуги, так как колебание дуги снижает качество сварки, а также уменьшает ресурс электрода. Электрод представляет собой медный стаканчик, охлаждаемый изнутри водой.

Геометрические размеры электрода выбраны из следующих найденных эмпирически соотношений:

S=0,33 D и S1=0,24 D, где D – наружный диаметр электрода; I – максимальный ток сварки;

m = 0,38 – эмпирический коэффициент

S – толщина дна электрода; S 1 – толщина стенки электрода.

Второе изобретение «СВАРОЧНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН» относится к электротехнике, а именно к элек-тродуговым устройствам для получения низкотемпературной плазмы, в частности, к механизированной и полуавтоматической плазменной сварке постоянным током в среде защитного газа, и может быть использовано в различных областях промышленности. Его задача заключается в создании малогабаритного плазматрона для ручной сварки постоянным током, создающего стабильную электрическую дугу, горящую между электродом и изделием. Техническим результатом, обеспечивающим решение указанной задачи, является повышение качества сварного шва за счет устойчивого горения дуги. Эмпирически установлено, что достижение устойчивого горения дуги и стабильного плавления присадочной проволоки при использовании плазматронов в ручном режиме с механизированной постоянной подачей сварочной проволоки в зону плавления во многом зависит от двух факторов: от угла подачи проволоки в сварочную ванну и от возможного контакта во время сварки защитного сопла со свариваемой деталью.

Техническим результатом, обеспечивающим решение указанной задачи, является повышение качества сварного шва за счет устойчивого горения дуги. Эмпирически установлено, что достижение устойчивого горения дуги и стабильного плавления присадочной проволоки при использовании плазматронов в ручном режиме с механизированной постоянной подачей сварочной проволоки в зону плавления во многом зависит от двух факторов: от угла подачи проволоки в сварочную ванну и от возможного контакта во время сварки защитного сопла со свариваемой деталью.

В результате проведенных опытов по оптимизации геометрических размеров угла наклона расплавляемого конца сварочной проволоки по отношению к оси плазматрона, при которых охватывали диапазон от 30 до 45°, установлено, что наиболее качественное сварное соединение получается при угле наклона в 40°. На практике этот угол может изменяться в пределах от 37 до 43° и дальнейшее расширение этого диапазона не оказывает значительного положительного влияния по стабилизации процесса сварки. Для предохранения от электрического контакта плазматрона со свариваемой деталью при случайном касании во время сварки внешняя поверхность защитного сопла покрывается неэлектропроводящим материалом.

Для предохранения от электрического контакта плазматрона со свариваемой деталью при случайном касании во время сварки внешняя поверхность защитного сопла покрывается неэлектропроводящим материалом.

Таким образом, сварочный дуговой плазматрон содержит корпус, защитное сопло, сопло для образования плазмы с соосно расположенным в нем неплавящимся электродом, каналы для подачи газа и узел направления присадочной проволоки с наконечником, снабженный механизмом непрерывной подачи сварочной проволоки.

В процессе испытаний и промышленной эксплуатации полуавтомата были сварены стыковые соединения в нижнем, вертикальном и горизонтальном положениях из материала 1550 М толщиной 5,0 мм и сварочной проволокой 5183 ESAB с пределом прочности 290 МПа. Сварные соединения подвергались механическим испытаниям на растяжение и изгиб согласно Правилам Российского морского регистра судоходства (РМРС), а также рентгенографированию.

Анализ полученных результатов показал, что при статическом изгибе обеспечивается угол изгиба не менее 180°, что удовлетворяет требованиям РМРС. Рентгенографирование показало отсутствие недопустимых внутри них дефектов. Полуавтомат прошел опытно-промышленную эксплуатацию на судостроительных заводах.

Рентгенографирование показало отсутствие недопустимых внутри них дефектов. Полуавтомат прошел опытно-промышленную эксплуатацию на судостроительных заводах.

Основные преимущества полуавтомата ППН-200:

– высококачественная сварка в любом пространственном положении при сварке стыковых, тавровых и угловых соединений;

– возможность сварки конструкций из алюминиевых сплавов толщиной от 1,5 до 6 мм за один проход с обратным формированием шва;

– концентрированный ввод тепла при сварке плазмой в сочетании с автоматической подачей сварочной проволоки повышает производительность, уменьшает сварочные деформации и улучшает условия труда сварщика;

– при наплавке вследствие высокой смачиваемости поверхности изделия жидким металлом образуется гладкая поверхность без западания валиков;

– благодаря качественной очистке поверхности изделия улучшается процесс сварки чистого алюминия при меньших значениях сварочного тока по сравнению со сваркой на переменном токе.

– мелкокапельный перенос металла присадочной проволоки непосредственно над сварочной ванной исключает разбрызгивание;

– отсутствие концентраторов напряжений в местах перехода сварного шва к основному металлу повышает прочность сварных соединений при знакопеременных нагрузках, что особенно важно для судов с динамическим принципом поддержания.

Читайте также

Добавить комментарий

Как добиться наилучших результатов при сварке алюминия

Алюминий является одним из популярных металлов для сварки благодаря своим превосходным свойствам, таким как тонкость, легкий вес, прочность и износостойкость. Алюминий имеет температуру плавления около 1220ºF (660ºC) и является лучшим проводником как тепла, так и электричества. Более того, этот металл можно легко сплавить и с другими металлами, что сделает металл еще прочнее и долговечнее.

Алюминиевые заготовки содержат добавки свинца и меди, которые не облегчают сварку и часто дают трещины при сварке. Но заготовки, изготовленные из этих сортов алюминия, легко свариваются.

Методы сварки алюминия

Вы можете использовать два метода сварки алюминия в своем процессе:

- Сварка алюминия TIG

- MIG-сварка алюминия

Сварка алюминия ВИГ

Сварка алюминия ВИГ используется, когда требуется высококачественная отделка поверхности. Этот метод также используется при ремонте отливок и сварке труб. Этот вид сварки также называют дуговой сваркой вольфрамовым электродом. Этот метод использует неплавящийся вольфрамовый электрод для создания сварного шва. Необходимым источником питания является постоянный ток.

Этот метод также используется при ремонте отливок и сварке труб. Этот вид сварки также называют дуговой сваркой вольфрамовым электродом. Этот метод использует неплавящийся вольфрамовый электрод для создания сварного шва. Необходимым источником питания является постоянный ток.

Сварка алюминия MIG

Сварка алюминия MIG значительно улучшена и подходит для сварки более толстых алюминиевых деталей. Кроме того, процесс очень быстрый и подходит для получения обширных и непрерывных сварных швов. Этот метод требует очень низкой температуры, и вы обнаружите меньшую деформацию на участке сварки. Этот процесс фактически является подтипом дуговой сварки металлическим газом.

Плазменная резка алюминия

Плазменная резка алюминия позволяет создавать идеальные сварные швы. Используя такой резак, вы можете сохранять поверхность металла за пределами зоны сварки умеренно прохладной. Кроме того, это помогает предотвратить деформацию или повреждение краски, которые обычно возникают при использовании газовых резаков. Плазменные резаки точно и быстро сваривают алюминиевые заготовки.

Плазменные резаки точно и быстро сваривают алюминиевые заготовки.

Как добиться наилучших результатов при сварке алюминия

- Во-первых, при любом виде работ безопасность является главной задачей, и сварщик должен знать, как выполнять сварку безопасным способом. Не должно быть повреждений ни сварочного аппарата, ни свариваемой детали.

- В отличие от других процессов сварка требует большей осторожности и концентрации. Только сосредоточенный человек может сделать сварку правильно.

- Сварщик должен уметь выдерживать высокие температуры, давление и напряжения, связанные с процессом сварки.

- Этот вид сварки требует особого ухода. Сварка алюминия приводит к появлению множества дефектов в зоне сварки, и сварщику приходится счищать их стальной щеткой. Часто от него требуется это делать, и он должен быть осторожен в обращении со стальной щеткой.

Из приведенного выше обсуждения становится ясно, что сварка MIG является отличным вариантом сварки и позволяет быстро резать более толстые алюминиевые детали. В самом последнем процессе сварки алюминия используется соединение импульсной дуговой сварки с процедурой MIG для создания лучших эффектов по сравнению с обычными методами. Сегодня в наличии многопроцессорные сварочные аппараты , вы можете получить самые тонкие порезы алюминия. Если вы решите заняться сваркой, выберите лучших поставщиков сварочных принадлежностей в США , а затем продолжайте.

В самом последнем процессе сварки алюминия используется соединение импульсной дуговой сварки с процедурой MIG для создания лучших эффектов по сравнению с обычными методами. Сегодня в наличии многопроцессорные сварочные аппараты , вы можете получить самые тонкие порезы алюминия. Если вы решите заняться сваркой, выберите лучших поставщиков сварочных принадлежностей в США , а затем продолжайте.

Усовершенствованная сварка с помощью плазменной дуги с переменной полярностью

- Наши публикации

- The Fabricator

- The Welder

- The Tube & Pipe Journal

- Журнал

- The Additive enport 9001 2 ESPERTOL.0012

- От FABRICATOR

Обзор собственных моделей САПР для подбора и улучшения методов моделирования

Богатое данными будущее плазменной резки

Системы управления производством (MES) в эпоху проблем квалифицированного труда

9 Tech Тема: Избегайте удаления заусенцев при лазерной резке листового металла. 0017

0017 Группа 1 осваивает массовую штамповку на 3000-тонном прессе

Прототип оказывается недостающим звеном для производителя оснастки

Советы по электробезопасности от трех инструкторов по сварке

Многое за что можно поблагодарить во время Национального месяца сварки

Игра с огнем: Примите свое развитие в качестве сварщика и квалифицированного мастера

12 основных выводов по автоматизации сварки

- Из The Tube & Pipe Journal

Мичиганский производитель труб восстанавливает линию отрезных станков

Не ждите сбоя системы управления, чтобы модернизировать трубогибочный станок

Прозрачность открытая коммуникация приносит пользу малым предприятиям

Нефть и нефтепромыслы продолжают расти, хотя им мешает нехватка рабочей силы

- From The Fabricator en Español

9 estrategias para prevenir choco prensa dobladora

La fuerza de doblado de las dobladoras eléctricas

- From The Additive Report

0017

3D-печать помогает производителю ракет достичь целей вертикальной интеграции

Компания 3D-печати из Огайо растет, сосредоточившись на более широкой картине

Шесть тенденций, которые следует учитывать при аддитивном производстве Крис Пилчер и Джон Мишели

29 ноября 2000 г.

Статья Дуговая сварка Присоединиться к обсуждению

Автомобильные компании изо всех сил пытаются производить более экономичные автомобили, отвечающие новым строгим корпоративным требованиям по средней экономии топлива (CAFE). Эти экологически чистые виды транспорта варьируются от аккумуляторных до топливных элементов и более чистых автомобилей, работающих на бензине.

Потеря веса является основным фактором достижения этих целей; поэтому алюминий все чаще используется в производстве внутренних и внешних компонентов кузова автомобиля в дополнение к его более традиционной роли в отливках и поковках. Многие компании борются с производством специально сваренных заготовок (TWB) из алюминиевого сплава (AA), и ни один процесс соединения не стал ведущей технологией в этом процессе.

Очень мало внимания уделяется методу плазменной дуговой сварки с переменной полярностью (VP-PAW). Этот метод сварки является проверенной формой сварки AA в сложных и ответственных условиях, таких как производство многих алюминиевых компонентов, включая криогенные топливные баки для космических челноков и других коммерчески доступных ракет-носителей.

Этот метод сварки является проверенной формой сварки AA в сложных и ответственных условиях, таких как производство многих алюминиевых компонентов, включая криогенные топливные баки для космических челноков и других коммерчески доступных ракет-носителей.

PAW с переменной полярностью также используется в производстве компонентов автомобильных кондиционеров, при этом ежедневно производятся тысячи деталей. Использование этого метода с надлежащим графиком сварки и подготовкой деталей позволяет стабильно получать сварные швы рентгеновского качества. Кроме того, профиль сварного шва, полученный с помощью VP-PAW, улучшает характеристики текучести материала алюминия, создавая оптимальный профиль сварного шва для формирования AA TWB.

В этой статье обсуждаются металлургические соображения, которые необходимо учитывать перед сваркой АА. Затем следует описание VP-PAW и его применения для других видов транспорта. Статья завершается некоторыми результатами выполненных работ по изготовлению пригодных к производству ТВП АР.

Металлургические соображения

Необходимо учитывать металлургические характеристики алюминиевого сплава (см. Таблица 1 ), который будет использоваться в свариваемой по индивидуальному заказу заготовке. Короче говоря, свариваемые и несвариваемые марки алюминия можно разделить на термообрабатываемые и деформационно-упрочняемые. Термообрабатываемые марки можно сваривать, но для предотвращения растрескивания при затвердевании требуется легирующий наполнитель.

Еще одной характеристикой алюминия является его восприимчивость к окислению. Алюминий легко образует оксиды, что затрудняет сварку. Оксиды задерживаются в сварочной ванне, образуя включения и создавая слабые соединения, склонные к разрушению. Оксиды обычно удаляются одним из следующих трех методов, используемых при сварке с переменной полярностью: химическое травление, механическое шлифование или катодное травление.

Алюминиевые сплавы также подвержены пористости при сварке. Пористость обычно возникает, когда сварочная ванна поглощает водород. Растворимость водорода в алюминии очень высока в расплавленном состоянии и требует хорошего газового покрытия для обеспечения защитной среды. Распространенными источниками водорода являются вода в виде влаги на поверхности металла, утечки защитного газа и водяные пятна. Масло и другие смазочные материалы также действуют как источники водорода.

Растворимость водорода в алюминии очень высока в расплавленном состоянии и требует хорошего газового покрытия для обеспечения защитной среды. Распространенными источниками водорода являются вода в виде влаги на поверхности металла, утечки защитного газа и водяные пятна. Масло и другие смазочные материалы также действуют как источники водорода.

Определение дуговой плазменной сварки с переменной полярностью

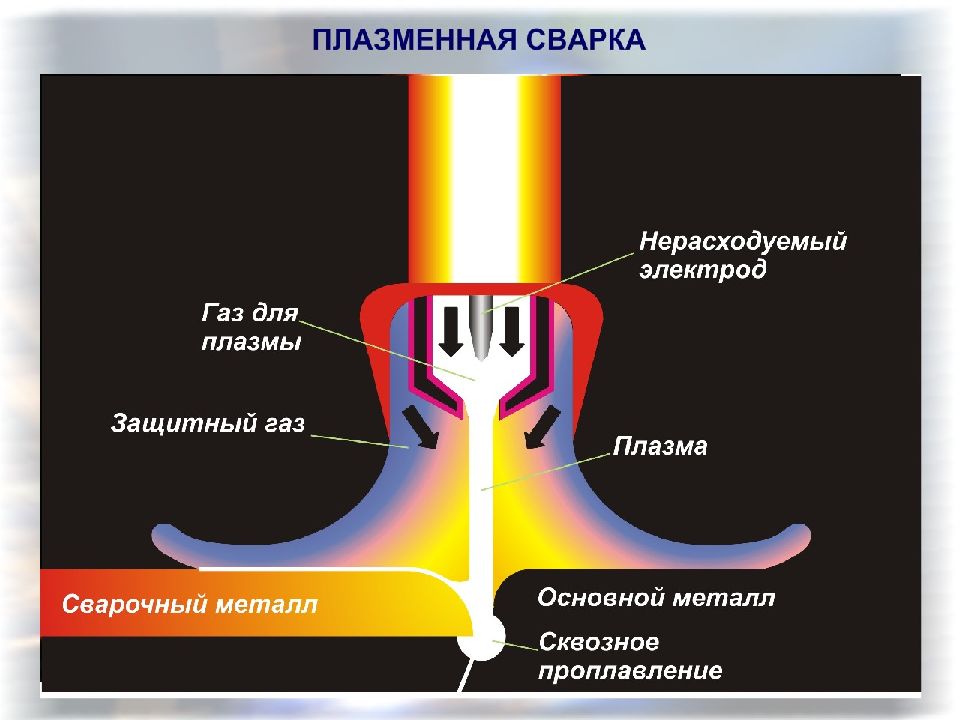

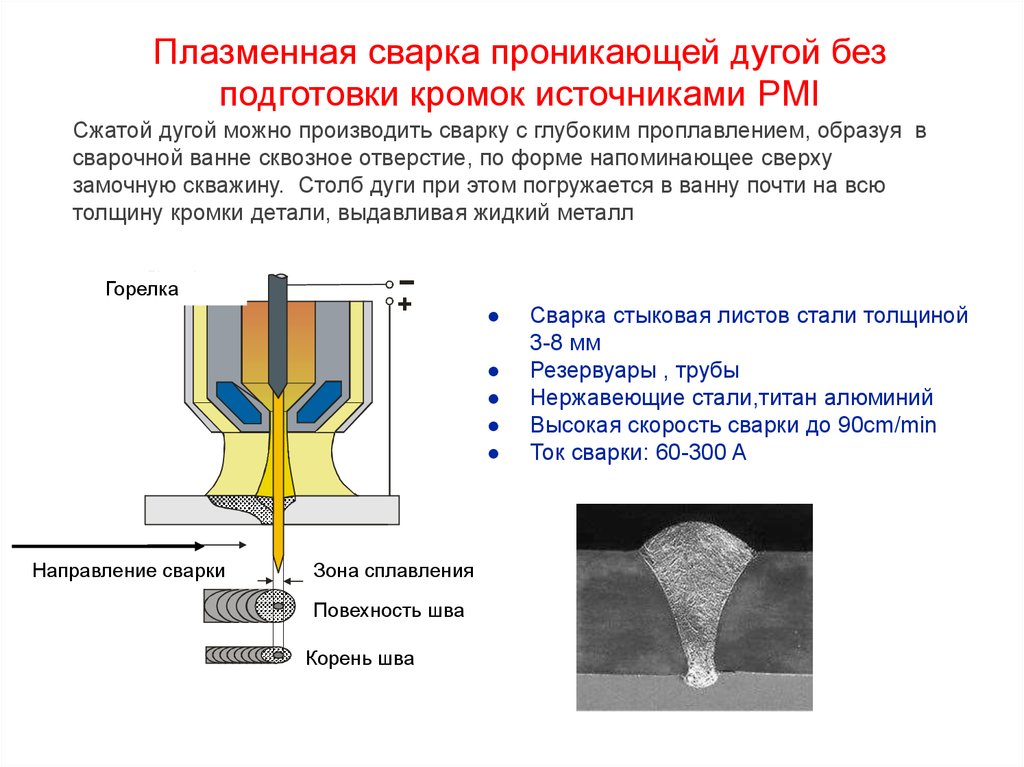

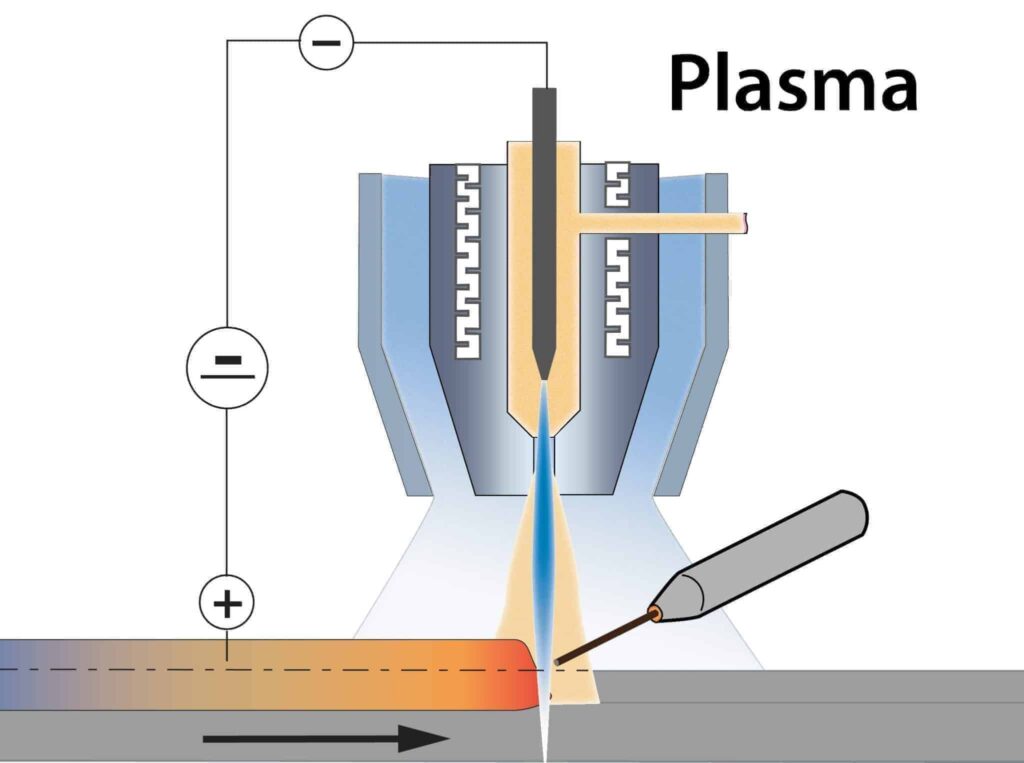

Дуговая плазменная сварка представляет собой гибридный метод GTAW. Оба метода используют вольфрамовый электрод, но горелки у них разные. Дуга GTAW имеет форму колокола, в отличие от сильно сфокусированной дуги, создаваемой горелкой PAW.

Электрод в горелке PAW окружен медным соплом с сужающим отверстием (см. Рисунок 1, вверху страницы ). Для зажигания дуги требуется два источника питания — пилотный источник, подключенный между электродом и соплом, и один для подачи тока между электродом и заготовкой.

Рисунок 3

При активации вспомогательного тока между электродом и отверстием возникает дуга. Поток газа ионизируется и образует плазменный шлейф, называемый дежурной дугой. Сварочная дуга или переносная дуга возникает, когда активируется основной источник питания, и она устанавливает путь тока через ионизированный газ от электрода к заготовке.

Поток газа ионизируется и образует плазменный шлейф, называемый дежурной дугой. Сварочная дуга или переносная дуга возникает, когда активируется основной источник питания, и она устанавливает путь тока через ионизированный газ от электрода к заготовке.

Дуга, создаваемая плазменной горелкой, жесткая и обеспечивает стабильность направления плазменной струи. Сильно сфокусированная дуга менее чувствительна к магнитным полям и блужданиям дуги. Высокая плотность тока и концентрация энергии создают суженную дугу, которая позволяет сваривать швы с более глубоким проплавлением и небольшой зоной термического влияния (ЗТВ). Что еще более важно, дуга также менее чувствительна к изменениям дугового промежутка или зазору, что делает ее более желательной для производственной среды.

Источник питания PAW с переменной полярностью позволяет точно настроить форму волны тока. Полярность дуги можно переключать и контролировать, изменяя количество отрицательной полярности электрода постоянного тока (DCEN) или прямой полярности, и положительной полярности электрода постоянного тока (DCEP) или обратной полярности.

Эти параметры переменной полярности запрограммированы в источнике питания для получения наиболее эффективной сварки VP-PAW. Пример, показанный в Рис. 2 , демонстрирует типичную форму волны и параметры сварки с переменной полярностью, необходимые при сварке алюминиевого сплава толщиной 6 миллиметров.

Variable-polarity Welding Parameters 5456 Aluminum 2219 Aluminum 5086 Aluminum D

C

E

N ↑ 145 А

↓

19 мс D

C

E

N ↑ 140 А

↓

19 мс D

C

E

N ↑ 130 А

↓

19 мс D

C

E

P 3 ms ↑ 185 Amps

↓

D

C

E

P 3 ms ↑ 180 Amps

↓

D

C

E

P 4 мс ↑ 180 А

↓

Рис. 2.

2.

Светло-золотые и темно-золотые части показывают ток в амперах и его продолжительность в масштабе.- 5456: часть цикла DCEP составляет 185 ампер в течение 3 мс; часть DCEN составляет 130 ампер в течение 19 мс.

- 2219: часть цикла DCEP составляет 180 ампер в течение 3 мс; часть DCEN составляет 140 ампер в течение 19 мс.

- 5086: часть цикла DCEP составляет 180 ампер в течение 4 мс; часть DCEN составляет 145 ампер для 19РС.

Как упоминалось ранее, алюминий имеет тенденцию к образованию оксидов, и этот барьер необходимо удалить для получения качественного сварного шва. Одним из таких методов является катодное травление металла при сварке с переменной полярностью. Чтобы понять этот эффект, важно различать и объяснять два типа полярности электродов, которые создают переменную полярность. Эти различные формы полярности электродов (см. Рисунок 3 ) известны как прямая полярность (DCEN) и обратная полярность (DCEP).

Прямая полярность обеспечивает более высокую эффективность дуги по сравнению с обратной полярностью. При обратной полярности большая часть тепла не передается детали. Основным преимуществом обратной полярности является возможность очистки/травления поверхности сварного шва. Эффект травления необходим для удаления оксида и получения высококачественного сварного шва алюминия. Кроме того, катодное травление, производимое DCEP, значительно улучшает характеристики течения сварочной ванны, делая возможной сварку в замочную скважину. Визуально алюминиевое соединение, сваренное ВП, выглядит чистым с четкими признаками протравленной зоны.

Сварка Сварные заготовки

Отсутствие переменного управления формой сигнала переменного тока ограничивает использование AC DCEP. Сварщик не может оптимизировать дугу для теплопередачи и очистки. Процесс, который сочетает в себе обе эти формы полярности электродов, использует преимущества высокой производительности сварки DCEN и очищающего эффекта сварки DCEP.

Тест

Номер Высота купола (мм)

Пиковое усилие (кН)

Комментарии 1 Двухосный 19,9 -21,8 Цикл испытания завершился до разрушения образца

2 Двухосный 20,6 -24,1 Разрушение более тонкого основного материала на расстоянии 2,5 мм от сварного шва 3 Двухосный 19,2 -21,4 Разрушение более тонкого основного материала на расстоянии 3,0 мм от сварного шва 4 Двухосный 20,2 -24,3 Разрушение более тонкого основного материала на расстоянии 2,5 мм от сварного шва 5 Двухосный 19,8 -22,6 Цикл испытаний завершился до разрушения образца 6 Двухосный 18,6 -24,8 Разрушение более тонкого основного материала на расстоянии 2,0 мм от сварного шва 7 Двухосный 17,7 -22,6 Цикл испытаний завершился до разрушения образца Стол 2

Результаты LDH испытания на двухосное растяжение алюминиевых TWB ASTM 5182, 200 мм на 200 мм, толщиной от 0,8 до 1,6 мм, представляют собой смесь завершений и неудач.

Тест № Высота купола (мм)

Пиковое усилие (кН)

Комментарии

1 Плоская деформация 18,8 -22,0 Шейка в основном материале 4 мм от сварного шва

2 Плоская деформация 18,8 -18,8 Разрушение более тонкого основного материала на расстоянии 2,0 мм от сварного шва 3 Плоская деформация 19,6 -23,2 Разрушение более тонкого основного материала на расстоянии 8,0 мм от сварного шва 4 Плоская деформация 19,1 -22,9 Шейка в основном материале 4 мм от сварного шва Стол 3

Как и результаты на Рисунке 2, результаты LDH испытания на плоскую деформацию алюминиевых TWB по ASTM 5182, 125 мм на 200 мм, толщиной от 0,8 мм до 1,6 мм, отражают некоторые успехи и некоторые неудачи

В таблицах 2 и 3 показаны результаты испытаний на предельную высоту купола (LDH) 101,6 мм, проведенных на материале ASTM 5182. Геометрия сваренных образцов составляла 200 миллиметров 200 миллиметров для испытания на двухосное растяжение и 125 миллиметров 200 миллиметров для испытания на плоскую деформацию. Толщина материала составляла от 0,8 мм до 1,6 мм.

Геометрия сваренных образцов составляла 200 миллиметров 200 миллиметров для испытания на двухосное растяжение и 125 миллиметров 200 миллиметров для испытания на плоскую деформацию. Толщина материала составляла от 0,8 мм до 1,6 мм.

Сварка выполнена в поперечном направлении к направлению прокатки. Смазочные материалы для уменьшения трения не использовались. Скорость сварки для этих испытаний составляла 2,5 м/мин. Все сварные швы были выполнены с использованием источника питания VP-PAW на 400 ампер, интегрированного с простой закаточной машиной.

На рис. 4 показан сварной шов

профиль заготовки, изготовленный с использованием VP-PAW. Сварной валик имеет плавный переход между двумя материалами разной толщины. Этот профиль способствует улучшенному течению материала и позволяет получить панель с улучшенными характеристиками штамповки по сравнению с профилями, изготовленными с меньшим валиком сварного шва. Важно отметить равноосные зерна, которые образуются при пульсации тока во время сварки. Эта зернистая структура способствует улучшенной формуемости.

Эта зернистая структура способствует улучшенной формуемости.

Образец, показанный на Рис. 5 , представляет собой макроскопический вид сварного шва, полученного методом VP-PAW. Белая область вокруг сварного шва представляет собой зону катодного травления. Опять же, в VP-PAW полярность дуги можно переключать и контролировать, изменяя количество DCEN (прямая полярность) и DCEP (обратная полярность).

Выводы

VP-PAW — это проверенный и стабильный метод сварки многих типов алюминиевых сплавов в жестких условиях. Две формы полярности электродов, полученные с помощью VP-PAW, катодно травят металл, удаляя слой оксида алюминия. Удаление этого слоя необходимо для получения качественных сварных швов. Эти характеристики VP-PAW могут помочь преодолеть металлургические препятствия сварки АА.

VP-PAW — это операция, которая используется в высокопроизводительных приложениях. Гибкость в отношении расстояния зазора и размера дуги делает монтаж более щадящим, чем некоторые другие традиционные методы изготовления TWB. Сжатая дуга также создает профиль сварного шва, способствующий хорошему течению металла.

Сжатая дуга также создает профиль сварного шва, способствующий хорошему течению металла.

Характеристика отражения алюминия не влияет на VP-PAW, поэтому рабочая скорость максимальна. Типичная скорость шовной сварки приближается к 5,5 м/мин, что позволяет производить такое количество AA-TWB, которое, по прогнозам, будет произведено в течение следующих нескольких лет.

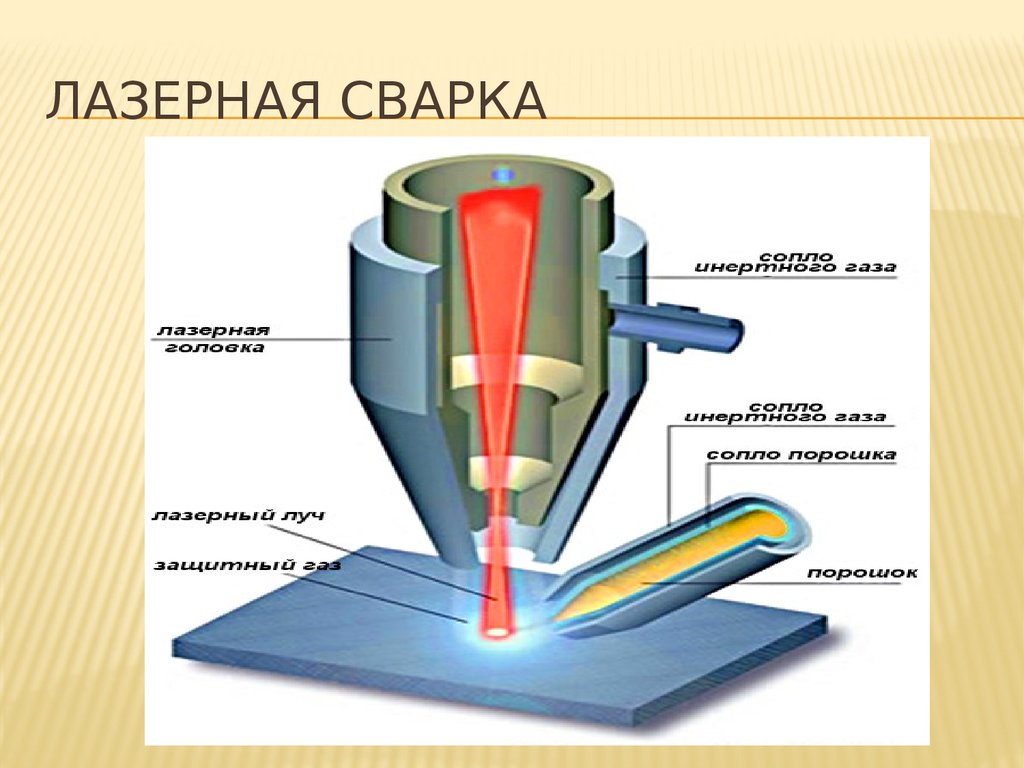

Для будущих высокопроизводительных операций VP-PAW можно комбинировать с лазером для получения металлургически качественных сварных швов. Катодное травление, производимое VP-PAW, резко снижает отражение алюминия, позволяя лазеру сваривать его.

Об авторах

Крис Пилчер

Старший инженер-механик

Liburdi Pulsweld Corp.

23814 Michigan Ave., Suite 315

Дирборн, Мичиган 49127-7

31357103 313571030003 See More by Chris Pilcher

John Micheli

Metallurgical Engineer

Liburdi Pulsweld Corp.

23814 Michigan Ave., Suite 315

Dearborn, MI 48124

313-278-3507

See More by John Micheli

О публикации

Подробнее об этом выпуске

Посмотреть цифровое издание

Подписаться на FABRICATOR

Найти FABRICATOR на Facebook

Найти FABRICATOR на Twitter

Подпишитесь сейчас

FABRICATOR — ведущий журнал Северной Америки, посвященный формовочной и металлообрабатывающей промышленности. В журнале публикуются новости, технические статьи и примеры из практики, которые позволяют производителям выполнять свою работу более эффективно. FABRICATOR работает в отрасли с 1970 года.

начните бесплатную подписку

- Оставайтесь на связи из любого места

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии The FABRICATOR .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии СВАРОЧНИК .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровому изданию The Tube & Pipe Journal .

Получите полный доступ к цифровому изданию журнала STAMPING Journal , который обслуживает рынок штамповки металлов последними технологическими достижениями, передовым опытом и отраслевыми новостями.

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии The Fabricator en Español .

- Подкастинг

Создание эстетики изготовления, обучение других и катание на Харлеях: Часть 2 с Кристианом Сосой- Актуальные статьи

1

Nucor Steel Berkeley выбирает Primetals Technologies для новой линии гальваники выход на пенсию исполнительного вице-президента

5

Weiler Abrasives Group назначает генерального директора

- Отраслевые события

NASCC: The Steel Conference

- April 12 – 14, 2023

- Charlotte, NC

World-Class Roll Forming Workshop

- April 18 – 19, 2023

- Elgin, IL

FMA and CNA 15th Annual Safety Conference

- 9–10 мая 2023 г.

Этот метод сварки является проверенной формой сварки AA в сложных и ответственных условиях, таких как производство многих алюминиевых компонентов, включая криогенные топливные баки для космических челноков и других коммерчески доступных ракет-носителей.

Этот метод сварки является проверенной формой сварки AA в сложных и ответственных условиях, таких как производство многих алюминиевых компонентов, включая криогенные топливные баки для космических челноков и других коммерчески доступных ракет-носителей.

Растворимость водорода в алюминии очень высока в расплавленном состоянии и требует хорошего газового покрытия для обеспечения защитной среды. Распространенными источниками водорода являются вода в виде влаги на поверхности металла, утечки защитного газа и водяные пятна. Масло и другие смазочные материалы также действуют как источники водорода.

Растворимость водорода в алюминии очень высока в расплавленном состоянии и требует хорошего газового покрытия для обеспечения защитной среды. Распространенными источниками водорода являются вода в виде влаги на поверхности металла, утечки защитного газа и водяные пятна. Масло и другие смазочные материалы также действуют как источники водорода. Поток газа ионизируется и образует плазменный шлейф, называемый дежурной дугой. Сварочная дуга или переносная дуга возникает, когда активируется основной источник питания, и она устанавливает путь тока через ионизированный газ от электрода к заготовке.

Поток газа ионизируется и образует плазменный шлейф, называемый дежурной дугой. Сварочная дуга или переносная дуга возникает, когда активируется основной источник питания, и она устанавливает путь тока через ионизированный газ от электрода к заготовке.

| Variable-polarity Welding Parameters | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 5456 Aluminum | 2219 Aluminum | 5086 Aluminum | |||||||||

| D C E N | ↑ 145 А ↓ | 19 мс | |||||||||

| D C E N | ↑ 140 А ↓ | 19 мс | |||||||||

| D C E N | ↑ 130 А ↓ | 19 мс | |||||||||

| D C E P | 3 ms | ↑ 185 Amps ↓ | D C E P | 3 ms | ↑ 180 Amps ↓ | D C E P | 4 мс | ↑ 180 А ↓ | |||

| Рис.  2. 2. Светло-золотые и темно-золотые части показывают ток в амперах и его продолжительность в масштабе.

| |||||||||||

Как упоминалось ранее, алюминий имеет тенденцию к образованию оксидов, и этот барьер необходимо удалить для получения качественного сварного шва. Одним из таких методов является катодное травление металла при сварке с переменной полярностью. Чтобы понять этот эффект, важно различать и объяснять два типа полярности электродов, которые создают переменную полярность. Эти различные формы полярности электродов (см. Рисунок 3 ) известны как прямая полярность (DCEN) и обратная полярность (DCEP).

Прямая полярность обеспечивает более высокую эффективность дуги по сравнению с обратной полярностью. При обратной полярности большая часть тепла не передается детали. Основным преимуществом обратной полярности является возможность очистки/травления поверхности сварного шва. Эффект травления необходим для удаления оксида и получения высококачественного сварного шва алюминия. Кроме того, катодное травление, производимое DCEP, значительно улучшает характеристики течения сварочной ванны, делая возможной сварку в замочную скважину. Визуально алюминиевое соединение, сваренное ВП, выглядит чистым с четкими признаками протравленной зоны.

Сварка Сварные заготовки

Отсутствие переменного управления формой сигнала переменного тока ограничивает использование AC DCEP. Сварщик не может оптимизировать дугу для теплопередачи и очистки. Процесс, который сочетает в себе обе эти формы полярности электродов, использует преимущества высокой производительности сварки DCEN и очищающего эффекта сварки DCEP.

| Тест Номер | Высота купола (мм) | Пиковое усилие (кН) | Комментарии |

|---|---|---|---|

| 1 Двухосный | 19,9 | -21,8 | Цикл испытания завершился до разрушения образца |

| 2 Двухосный | 20,6 | -24,1 | Разрушение более тонкого основного материала на расстоянии 2,5 мм от сварного шва |

| 3 Двухосный | 19,2 | -21,4 | Разрушение более тонкого основного материала на расстоянии 3,0 мм от сварного шва |

| 4 Двухосный | 20,2 | -24,3 | Разрушение более тонкого основного материала на расстоянии 2,5 мм от сварного шва |

| 5 Двухосный | 19,8 | -22,6 | Цикл испытаний завершился до разрушения образца |

| 6 Двухосный | 18,6 | -24,8 | Разрушение более тонкого основного материала на расстоянии 2,0 мм от сварного шва |

| 7 Двухосный | 17,7 | -22,6 | Цикл испытаний завершился до разрушения образца |

| Тест № | Высота купола (мм) | Пиковое усилие (кН) | Комментарии |

|---|---|---|---|

| 1 Плоская деформация | 18,8 | -22,0 | Шейка в основном материале 4 мм от сварного шва |

| 2 Плоская деформация | 18,8 | -18,8 | Разрушение более тонкого основного материала на расстоянии 2,0 мм от сварного шва |

| 3 Плоская деформация | 19,6 | -23,2 | Разрушение более тонкого основного материала на расстоянии 8,0 мм от сварного шва |

| 4 Плоская деформация | 19,1 | -22,9 | Шейка в основном материале 4 мм от сварного шва |

В таблицах 2 и 3 показаны результаты испытаний на предельную высоту купола (LDH) 101,6 мм, проведенных на материале ASTM 5182. Геометрия сваренных образцов составляла 200 миллиметров 200 миллиметров для испытания на двухосное растяжение и 125 миллиметров 200 миллиметров для испытания на плоскую деформацию. Толщина материала составляла от 0,8 мм до 1,6 мм.

Геометрия сваренных образцов составляла 200 миллиметров 200 миллиметров для испытания на двухосное растяжение и 125 миллиметров 200 миллиметров для испытания на плоскую деформацию. Толщина материала составляла от 0,8 мм до 1,6 мм.

Сварка выполнена в поперечном направлении к направлению прокатки. Смазочные материалы для уменьшения трения не использовались. Скорость сварки для этих испытаний составляла 2,5 м/мин. Все сварные швы были выполнены с использованием источника питания VP-PAW на 400 ампер, интегрированного с простой закаточной машиной.

На рис. 4 показан сварной шов

профиль заготовки, изготовленный с использованием VP-PAW. Сварной валик имеет плавный переход между двумя материалами разной толщины. Этот профиль способствует улучшенному течению материала и позволяет получить панель с улучшенными характеристиками штамповки по сравнению с профилями, изготовленными с меньшим валиком сварного шва. Важно отметить равноосные зерна, которые образуются при пульсации тока во время сварки. Эта зернистая структура способствует улучшенной формуемости.

Эта зернистая структура способствует улучшенной формуемости.

Образец, показанный на Рис. 5 , представляет собой макроскопический вид сварного шва, полученного методом VP-PAW. Белая область вокруг сварного шва представляет собой зону катодного травления. Опять же, в VP-PAW полярность дуги можно переключать и контролировать, изменяя количество DCEN (прямая полярность) и DCEP (обратная полярность).

Выводы

VP-PAW — это проверенный и стабильный метод сварки многих типов алюминиевых сплавов в жестких условиях. Две формы полярности электродов, полученные с помощью VP-PAW, катодно травят металл, удаляя слой оксида алюминия. Удаление этого слоя необходимо для получения качественных сварных швов. Эти характеристики VP-PAW могут помочь преодолеть металлургические препятствия сварки АА.

VP-PAW — это операция, которая используется в высокопроизводительных приложениях. Гибкость в отношении расстояния зазора и размера дуги делает монтаж более щадящим, чем некоторые другие традиционные методы изготовления TWB. Сжатая дуга также создает профиль сварного шва, способствующий хорошему течению металла.

Сжатая дуга также создает профиль сварного шва, способствующий хорошему течению металла.

Характеристика отражения алюминия не влияет на VP-PAW, поэтому рабочая скорость максимальна. Типичная скорость шовной сварки приближается к 5,5 м/мин, что позволяет производить такое количество AA-TWB, которое, по прогнозам, будет произведено в течение следующих нескольких лет.

Для будущих высокопроизводительных операций VP-PAW можно комбинировать с лазером для получения металлургически качественных сварных швов. Катодное травление, производимое VP-PAW, резко снижает отражение алюминия, позволяя лазеру сваривать его.

Об авторах

Крис Пилчер

Старший инженер-механик

Liburdi Pulsweld Corp.

23814 Michigan Ave., Suite 315

Дирборн, Мичиган 49127-7

31357103 313571030003See More by Chris Pilcher

John Micheli

Metallurgical Engineer

Liburdi Pulsweld Corp.

23814 Michigan Ave., Suite 315

Dearborn, MI 48124

313-278-3507

See More by John Micheli

О публикации

Подробнее об этом выпуске

Посмотреть цифровое издание

Подписаться на FABRICATOR

Найти FABRICATOR на Facebook

Найти FABRICATOR на Twitter

Подпишитесь сейчас

FABRICATOR — ведущий журнал Северной Америки, посвященный формовочной и металлообрабатывающей промышленности. В журнале публикуются новости, технические статьи и примеры из практики, которые позволяют производителям выполнять свою работу более эффективно. FABRICATOR работает в отрасли с 1970 года.

начните бесплатную подписку

- Оставайтесь на связи из любого места

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии The FABRICATOR .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии СВАРОЧНИК .

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровому изданию The Tube & Pipe Journal .

Получите полный доступ к цифровому изданию журнала STAMPING Journal , который обслуживает рынок штамповки металлов последними технологическими достижениями, передовым опытом и отраслевыми новостями.

Удобный доступ к ценным отраслевым ресурсам благодаря полному доступу к цифровой версии The Fabricator en Español .

- Подкастинг

- Актуальные статьи

1

Nucor Steel Berkeley выбирает Primetals Technologies для новой линии гальваники выход на пенсию исполнительного вице-президента

5

Weiler Abrasives Group назначает генерального директора

- Отраслевые события

NASCC: The Steel Conference

- April 12 – 14, 2023

- Charlotte, NC

World-Class Roll Forming Workshop

- April 18 – 19, 2023

- Elgin, IL

FMA and CNA 15th Annual Safety Conference

- 9–10 мая 2023 г.

0017

0017