Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие “расход электродов на 1 т металлоконструкций”.

При выполнении бытовой сварки, при создании небольших конструкций и при других подобных ситуациях этот параметр не актуален, а соответственно, он не применяется.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К,

где М – масса свариваемой конструкции;

К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M,

где F – площадь поперечного сечения;

L – длина сварочного шва;

M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Погрешность в расчетах

Ни один способ не дает стопроцентного результата. Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Совет! Чтобы избежать перерывов в работах, необходимо увеличить полученные данные на 5-7 %. Это гарантировано обезопасить исполнителя от различного рода форс-мажорных обстоятельств.

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| 2,5 | 3,0 | 4,0 | 5,0 | |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

[ads-pc-2][ads-mob-2]

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода,

где М – масса металла;

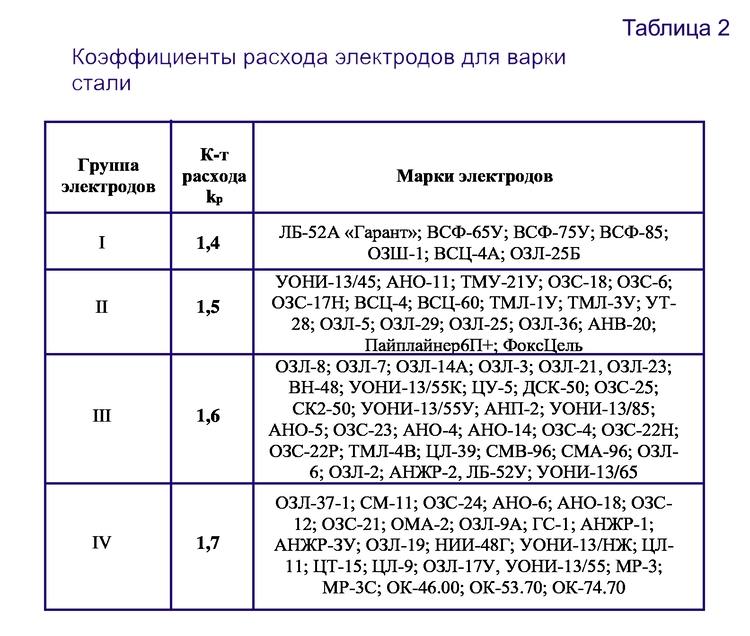

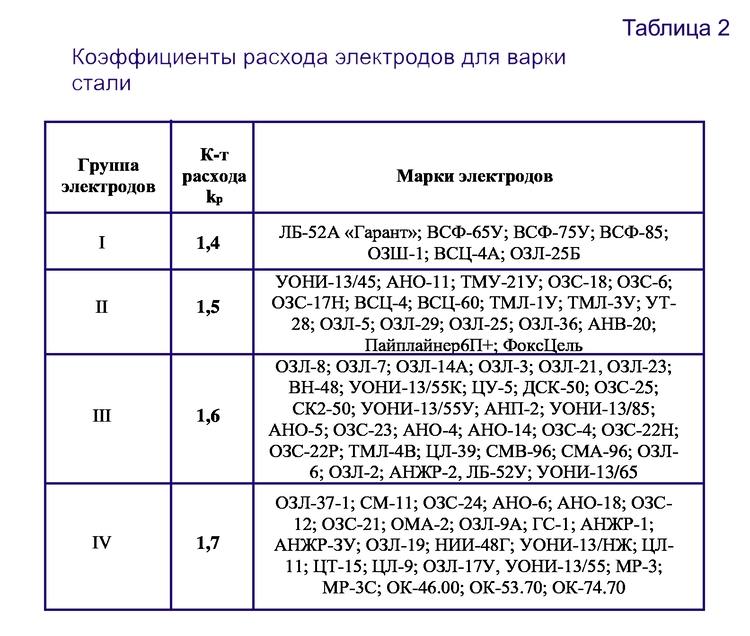

К расхода – табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Норма расхода электродов

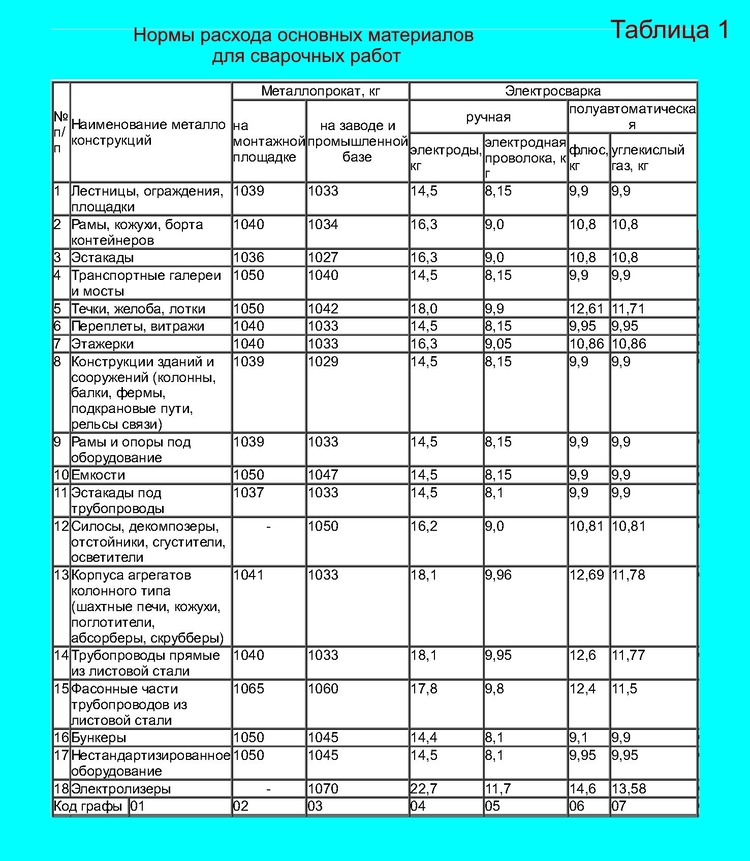

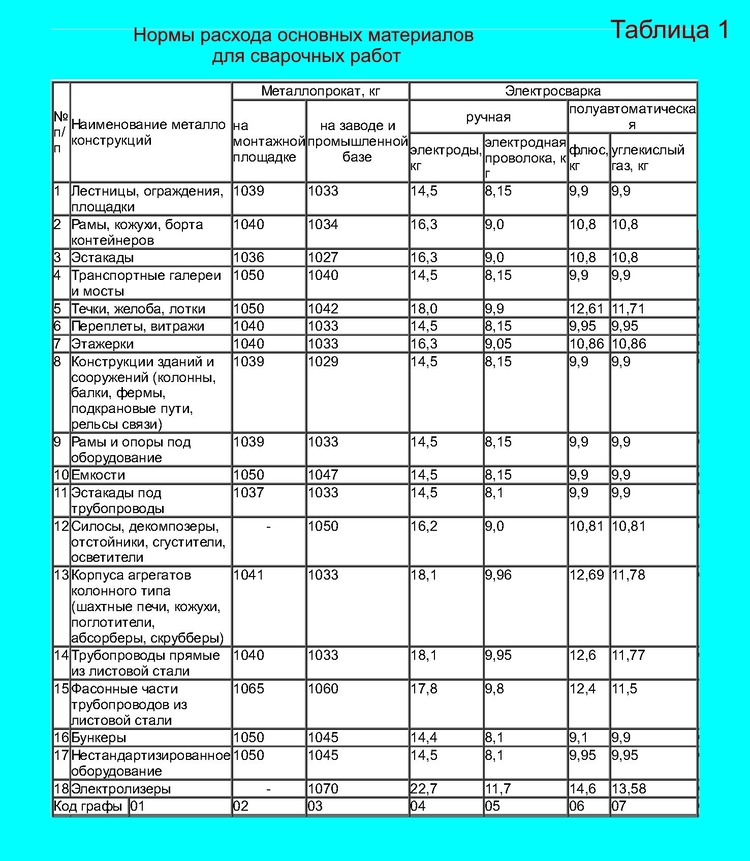

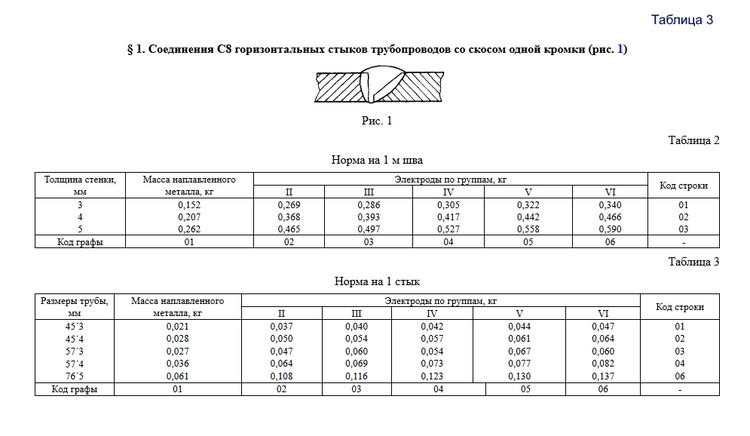

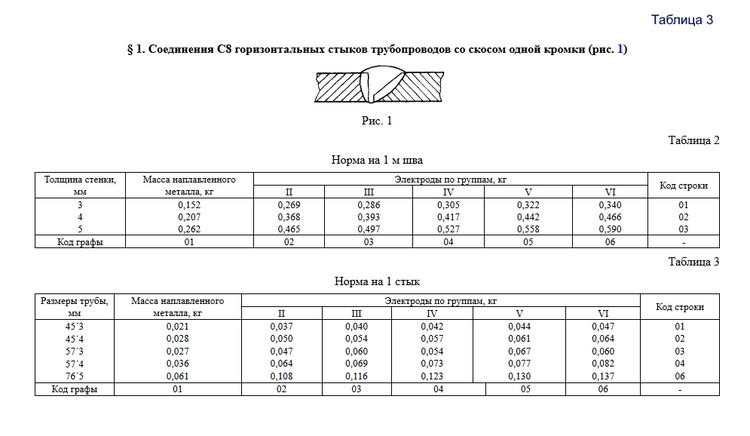

Данные показатели указаны в ВСН 452-84 (производственные нормы расхода материалов в строительстве). Для различных видов конструкций существует свои особенные параметры. Следует рассмотреть нормы расхода электродов при сварочных работах, таблицы буду представлены далее.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр,

где Нсв – расход электродов на сваривание;

Нпр – расход стержней на прихватки;

Нпр – расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. – 15%;

- свыше 12 мм. – 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Группа электродов

Коэффициент расхода электродов

Марка электродов

II

1,5

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

III

1,6

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

IV

1,7

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

V

1,8

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

VI

1,9

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

| Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Важно! В зависимости от вида соединяемых стыков, наличия или отсутствия скосов, нормы расхода электродов для сварки трубопроводов могут разниться.

Полный перечень справочных норм представлен на сайте – https://znaytovar.ru/gost/2/vsn_45284_proizvodstvennye_nor.html.[ads-pc-3][ads-mob-3]

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 | |

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

[ads-pc-4][ads-mob-4]

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

Нижнее | 1 | 0 | 0,02 |

| 1.5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 |  |  |  |  |

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0.11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 |  |  |  |  |

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0.09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1.12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм |  Нижнее 50° |  Нижнее 60° |  Вертикальное 70° |  Потолочное 80° |  Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1.34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

Первый и подварочный проход при сварке V-образного соединения

| Положение шва | Толщина, мм | Масса наплавленного металла, кг / 1м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,10 | 3,0 |

| Нижнее | > 12 | 0,15 | 4,0 |

| Вертикальное | > 8 | 0,15 | 3,0 |

| Горизонтальное | > 8 | 0,15 | 3,0 |

| Потолочное | >10 | 0,10 | 3,0 |

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают:

Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Заключение

Расчет количества электродов при сварке лишь малая часть задач, которые приходится решать при сварочных работах. Если подход к делу не формальный, а профессиональный, результатом будет высокое качество при оптимальных затратах.

Расчет количества электродов при сварке лишь малая часть задач, которые приходится решать при сварочных работах. Если подход к делу не формальный, а профессиональный, результатом будет высокое качество при оптимальных затратах.

Главное, чтобы мероприятия по снижении расходов не выполнялись за счет ухудшения условий работы. Практика показывает, что такая экономия в конечном итоге оборачивается лишь убытками.

Норма расхода электродов на 1-н метр шва: Таблица!

О чем данная статья?

- Основные расчетные формулы

- Вычисление дополнительных затрат (поправочный коэффициент)

- Способы экономии

- Виды электродов и их использование

Для того что бы подсчитать расход электродов на шов, необходимо привлекать знающего человека, который разбирается в сварочном деле, потому что мало применять только формулы нужно учитывать специфику работы от которой могут быть дополнительные расходы. Сварщик должен знать методику применяемую в работе и особенности оборудования. Опыт, навыки и знания мастера должны помочь составить правильную смету на работы.

Какие формулы применяются при расчете расхода электродов?

Н = Нсв + Нпр + Нпр.

Расчет происходит исходя из нужного материала на сварку и дополнительные затраты: прихватки, правку при помощи холостых валиков. Для расчета расхода электродов на 1 м. шва берется наибольшее количество материала, требуемого в работе.

Количество материала, необходимое на прихваточные работы зависит от используемого материала и считается в процентном соотношении от общей суммы работ.

Сталь:

- до 12 мм — 15%

- более 12 мм — 12%

Алюминий:

- до 8 мм — 30%

- более 8 мм — 35%

Титан:

Вычисление количества электродов необходимое на шов длинной 1 метр применяется для подсчета различных нормативов: детальные, узловые, нормы на изделие или на операции. Все нормы расхода электродов на шов тесно связаны друг с другом. Некоторые конкретные типы и размеры считаются исходя из СНиП.

N=M*K

Сумма расхода(N) для 1м вычисляется умножением объема наплавленного материала(M) на величину потерь(K).

M=S*p*L

Объем присадки необходимый для 1 м. шва(M) считается перемножением поперечного сечения — его площади(S) с плотностью материала(p) и длинной шва(L)

Как вычислить дополнительные затраты (поправочный коэффициент)?

Данный коэффициент — K зависит от применяемых технологий и сложности работ, используемых материалов, режимов и методов сварки. Кроме этого учитываются затраты на угар, объем разбрызгивания и длину огарков, которые вписываются в прилагаемый к материалу паспорт.

λ = (lэ — 50)/(lэ — lо)

Затраты на огарок рассчитываются исходя из его длинны(lo) и длинны электрода(lэ). Для величин, отличных от стандартных применяют поправку.

При сварке смотрят как расположен шов, что дает понять сложность работы. Коэффициенты сложности работ следующие: 1,05 пишут, если шов находится в наклонной поверхности, 1,10 для вертикальных швов, а 1,2 потолочных. Есть стандартные данные по объему использования электродов в которых приведены значения для разных типов. Но независимо от стандартных данных на практике результаты могут отличаться от заданных.

Расход электродов на 1 м шва

Расход электродов на метр можно определить и самостоятельно. Он складывается из массы наплавленного металла и потерь (к ним относится разбрызгивание, образование шлака, огарки). Для начала вычислим массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва * плотность металла * длина шва

Значения плотности легко узнать из справочной литературы (плотность углеродистой стали — 7,85 г/куб.см, никельхромовой стали — 8,5 г/куб.см). Затем по второй формуле рассчитаем суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла * коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода. Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1,0 | 1,35 |

Что поможет сэкономить средства?

Для более точного расчета сметы на работы необходимо проводить практические пробные работы, позволяющие точно сосчитать расход. Но нужно учитывать погрешность и брать запас 5-7%. Для экономии материалов нужно правильно настраивать оборудование: силу тока и его напряжение, и следовать правилам. Сэкономить иногда получается за счет наклона руки под другим углом.

Иногда используются прерывистые швы, где не нужно полного соединения. Они экономят средства и время. Экономия еще может достигаться за счет применения автоматической сварки, которая сокращает объем поперечного сечения. Можно сэкономить на 30%, если следовать вышеуказанным параметрам.

Для чего нужны те или иные электроды?

Для сварки сталей содержащих углерод и низколегированных применяют электроды: Э38, Э42, Э46, Э50, Э42 А, Э46 А, Э50 А. У данных электродов на разрыве самая высокая точка прочности — 490 МПа. Для этих работ также применяют электроды приделом прочности более 490 и до 588 МПа Э55,Э60.

для стали легированной более высокой прочности применяют электроды марок: Э70, Э85, Э100, Э125, Э15. Они более 588 МПа.

Для устойчивых к теплу сталей применяют электроды, например, Э-09 М, Э-09МХ, Э-09 Х1.

При сваривании сталей с особыми характеристиками и высокой легированностью нужны электроды Э — 12 Х 13, Э — 06 Х13Н, Э — 10 Х 17Т.

Для припления верхних слоев с нестандартными характеристиками используют 44 вида электродов, например, Э — 10 Г2, Э — 10 Г3, Э — 12 Г4.

Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Содержание статьи:

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т. д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как вычислить расход на 1 т металла?

Помимо вычисления количества необходимых электродов, нужно также выяснить расход на тонну металла. Такой параметр нужен если вам предстоит работать с большим проектом. Норма расхода электродов на тонну металла отображает максимальное количество требуемых материалов. Показатель рассчитывается по такой формуле:

Н = М*Красхода

- М — масса металла;

- Красхода (коэф. расхода) — табличное значение.

Стандартный расход электродов

Нормы расхода для различных электродов, определяются согласно документу ВСН 452-84 н. Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Заключение

Если вам нужно провести сварочные работы дома, то особой нужды в расчетах расхода нет. Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Электросварочные работы делятся на автоматические, полуавтоматические, а также ручные, и как раз для последних всегда необходимо рассчитывать расход электродов.

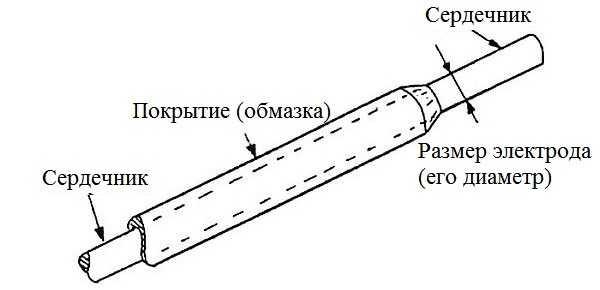

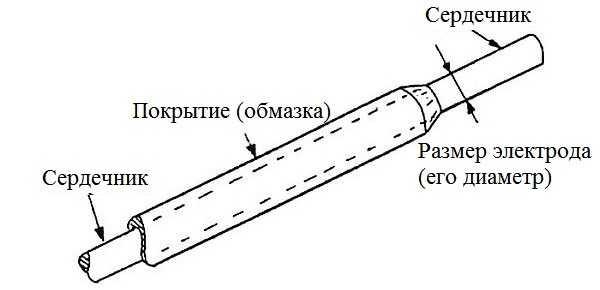

1 Какие факторы влияют на расход электродов?

Ручная электросварка выполняется покрытыми электродами, которые имеют обыкновение очень быстро заканчиваться при сплавлении металла электрической дугой. При этом некоторое количество присадочного материала сгорает, а часть сплавляется со свариваемым металлом в шве. Насколько быстро укоротится стальной стержень в обмазке, зависит от многих факторов. В частности, должен быть правильно выбран диаметр электрода, исходя из толщины свариваемого металла.

В свою очередь, сила тока выбирается в зависимости от диаметра стержня присадочного материала. Если диаметр электрода не соответствует толщине и степени тугоплавкости металла, и стержень слишком тонок, присадочный материал будет сгорать быстрее при меньшей производительности. Чрезмерно толстый стержень будет поставлять большие наплывы металла при малой глубине провара, и, чтобы сделать шов качественным, придется выполнять широкие колебательные движения, без которых может случиться прожог.

Силу тока тоже нужно выбирать правильно, поскольку превышение необходимого порога может привести к разбрызгиванию металла при плавлении электрода. Помимо всего вышеперечисленного, следует очень точно соблюдать нюансы технологии сварочного процесса. Не следует делать зазор между заготовками шире необходимого, поскольку, чем больше отдалены друг от друга свариваемые листы металла, тем значительнее будет затрата электрода на заданный отрезок шва – увеличится размах поперечных движений.

Точно также количество затрачиваемого присадочного материала зависит от толщины металла заготовок, поскольку увеличится время проваривания на нужную глубину. Для конструкций повышенной прочности необходимы швы большого диаметра, что требует нескольких проходов, а значит и значительные траты электродов, которые нужно правильно рассчитывать.

2 Как определить затраты электродов в килограммах?

В сварочных работах существует такое понятие, как нормы расхода присадочного материала, придерживаться которых необходимо, хотя и сложно, ввиду специфики плавления металла, зависящего от многих факторов. В целом, определение данной нормы выглядит следующим образом: H = M + MО, где M соответствует массе наваренного металла, а MО – массе отходов, на которую приходится сгорание стержня, его разбрызгивание, а также огарки.

Однако эта формула слишком приблизительная, в ней не учтены многие факторы, влияющие на затраты электродов. Поэтому рассмотрим более подробное вычисление. Когда предстоит сваривание деталей и конструкций в больших масштабах, присадочный материал закупается не штучно, а килограммами, с учетом уменьшения веса электродов в процессе сушки. В этом случае целесообразно выполнять расчет расхода сварочных электродов на 1 метр шва при сварке для вычисления их массы.

При этом нам понадобятся такие значения, как вес наплавленного металла и площадь его сечения при заданной толщине листа. Общий расчет затрат электродов на 1 кг расплава выглядит, как H = MKP, где KP – коэффициент потерь присадочного материала определенной марки с учетом сгорания стержня, брызг и остающихся огарков. Данный коэффициент берется из следующей таблицы:

Коэффициент затрат электродов | Группа марок | Марка покрытого электрода для сварки сталей | |

Углеродистых и низколегированных | Теплоустойчивых и высоколегированных | ||

1,5 | І | АНО-1, АНГ-1К, ОЗС-17Н, АНО-19М, ДСК-50, АНП-6П, НИАТ-3М | ТМЛ-1У,ТМЛ-3У, ОЗЛ-25, ЦТ-28,АНВ-17, АНЖР-1, АНЖР-2 |

1,6 | ІІ | ОЗС-23, ВН-48, УП-1/45, АНО-5, АНО-13, АНО-19, АНО-20, ОЗС-6, АНО-10, АНО-11, АНО-30, АНО-ТМ, ВСО-50СК, ОЗС-18, ОЗС-25, УОНИ-13/55У, АНО-ТМ60, ВСФ-65, АНО-ТМ70, АНП-2, УОНИ-13/65, УОНИ-13/85 | ЦЛ-20, КТИ-7А,ОЗЛ-6, ЗиО-8, ОЗЛ-8, АНВ-13, АНВ-34, НИАТ-4, НИАТ-5, НИИ-48Г |

1,7 | ІІІ | АНО-4, АНО-6, АНО-6У,АНО-21, АНО-24, АНО-29М,АНО-32, МР-3, ОЗС-4,ОЗС-12, ОЗС-21, СМ-11, УОНИ-13/45, УОНИ-13/45, УОНИ-13/45СМ, АНО-27, АНО-25, УОНИ-13/55,УОНИ-13/55СМ, ИТС-4С, ОЗС-24 | ЦУ-5, ТМУ-21У,ЦЛ-51, УОНИ-13/НЖ, ОЗЛ-9А, ЦТ-15,ОЗЛ-17У, ЦЛ-11 |

1,8 | ІV | ВСЦ-4, К-5А | НЖ-13, ЭА-395/9,ЭА-981/15 |

Для всех типов сварных соединений ГОСТами 5264-80 и 11534-75 заданы условные обозначения вида С1, С2 и так далее. Масса расплава длиной 1 метр определяется по формуле М = FpL10-3 для соединений типа С1, С3, С26, У1, У2, У4, У5, Т1, Т3, Н1 и Н2. В данном вычислении F – площадь поперечного сечения шва, p – плотность углеродистых и низколегированных сталей (7,85 г/см3), а L – заданный отрезок расплава.

Для прочих типов соединений формула принимает другой вид: М = (0,8F + 0.5S)pL10-3, где S – толщина металлического листа. При этом площадь сечения шва в обеих формулах вычисляется для каждого типа соединения определенным образом, по значениям, взятым из ГОСТа 5264-80. Для С5 это будет выглядеть как F = Sb + 0,75eg, где b – расстояние между пластинами, а e и g – ширина и высота шва соответственно.

Иногда при расчетах площади сечения сварного шва приходится учитывать угол скошенной кромки заготовки, определяя его тангенс для внесения в формулу.

3 Высчитываем расход сварочного присадочного материала в штуках

При небольшом масштабе сварочных работ необходим поштучный расчет присадочного материала. К примеру, может понадобиться 50 сварочных электродов марки УОНИ-13/45 диаметром 3 миллиметра, которых в одном килограмме содержится 40 штук. Тогда покупка полутора кило даст немалые излишки, а взвешивать с точностью до грамма будет слишком сложно.

Кстати, именно диаметр нам нужен для вычисления количества присадочных материалов в штуках, поскольку именно от этого значения зависит масса наплавляемого одним электродом металла в граммах, которая понадобится для формулы. Находим количество для сварки за один проход: HОП = 103ML/MЭ, где MЭ – та самая масса расплава одного стержня в граммах, которую можно взять из следующей таблицы.

Марка электрода | Диаметр электрода стандартной длины, мм | |||

3,0 | 4,0 | 5,0 | 6,0 | |

| АНО-1 | – | 71,1 | 111,7 | 160,9 |

| АНО-4 | 15,4 | 35,2 | 55,3 | 79,6 |

| АНО-5 | 19,0 | 43,5 | 68,3 | – |

| АНО-б, АНО-6У | 15,4 | 35,2 | 54,9 | 78,9 |

| МР-3 | 14,7 | 33,7 | 54,1 | 77,4 |

| ОЗС-4 | 14,9 | 34,5 | 54,6 | 78,6 |

| ОЗС-6 | 19,0 | 43,5 | 68,4 | 98,5 |

| ОЗС-12 | 15,3 | 35,1 | 55,3 | 79,6 |

| АНО-12 | 12,1 | 27,7 | 43,5 | 62,5 |

| АНО-13 | 14,6 | 36,5 | 48,4 | – |

| АНО-29М | 15,8 | 35,7 | 55,2 | – |

| АНО-27 | 19,0 | 43,5 | 68,3 | – |

| ДСК-50 | – | 41,2 | 64,7 | – |

| ТМУ-21У | 16,6 | 38,1 | 59,8 | – |

| ТМЛ-1У | 15,9 | 36,4 | 57,1 | – |

| АНО-ТМ | 16,6 | 38,1 | 59,8 | – |

| АНО-ТМ60 | 16,6 | 38,1 | 59,8 | – |

| АНО-10 | – | 66,7 | 104,8 | 151,1 |

| АНО-11 | 19,0 | 43,5 | 68,3 | – |

| СМ-11 | – | 44,3 | 69,6 | 100,3 |

| УОНИ-13/45 | 16,6 | 38,1 | 59,8 | 86,2 |

| УОНИ-13/55 | 15,6 | 35,7 | 56,1 | 80,8 |

| УОНИ-13/55У | 16,6 | 38,1 | 59,8 | 86,2 |

| УОНИ-13/65 | 15,9 | 36,4 | 57,1 | – |

| УОНИ-13/85 | 17,9 | 41,1 | 64,5 | – |

| УОНИ-13/85У | 16,8 | 38,5 | 60,4 | – |

| ОЗЛ-8 | 14,5 | 33,2 | 52,2 | – |

| ОЗЛ-6 | 14,8 | 35,3 | 56,5 | – |

| ЦЛ-11 | 15,6 | 35,8 | 56,3 | – |

| ЭА-395/9 | 14,5 | 33,2 | 52,2 | – |

| ЭА-981/15 | 16,3 | 37,3 | 58,5 | 84,3 |

| ЦТ-28 | 15,6 | 35,8 | 56,3 | 81,1 |

| ЦТ-15 | 14,5 | 33,2 | 52,2 | – |

| АНЖР-1 | 16,3 | 37,3 | 58,5 | 84,3 |

| АНЖР-2 | 15,6 | 35,8 | 56,3 | 81,1 |

Однако часто шов приходится варить за несколько проходов, а это значит, что количество израсходованных электродов значительно увеличится. Для таких соединений используем несколько иную формулу, которая выглядит как HМП = (103M – m)L/MЭ, где m – масса металла от плавления одного стержня при формировании корневого шва. Последний показатель определяется отдельно по заданной скорости сварки и силе тока: m = (aHI)/U, где aH – коэффициент наплавления из характеристик электрода, I – сила тока (А), а U – скорость сварки (м/ч).

Расчет расхода электродов на 1 м шва

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм – 15%;

- при сварке стали толщиной более 12 мм – 12%;

- при сварке алюминиевых и титановых сплавов – до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм – 30%;

- для алюминия толщиной более 8 мм – 25%;

- для титана – 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N – норма расхода на 1 м,

M – масса наплавленного металла на 1 м,

K – коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала – из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Читайте также:

Как производится сварка алюминия полуавтоматом.

В чем особенности аргонной сварки.

О сварке инвертором для начинающих читайте здесь.

Вернуться к оглавлению

Расчет поправочного коэффициента

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ – 50)/(lэ – lо),

где lэ – длина электрода,

lо – длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости – 1,05;

- для расположенного в вертикальной плоскости – 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

О том как сэкономить на быте и хобби читайте здесь: https://lopatnik.info

Нормы расхода электродов – Таблица 5 из ВСН 452-84

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Другие страницы по теме:

- < Нормы расхода электродов – Таблица 6 из ВСН 452-84

- Нормы расхода электродов – Таблица 4 из ВСН 452-84 >

: области применения, преимущества и недостатки

Шовная сварка – это процесс соединения двух одинаковых или разнородных материалов в шве с использованием электрического тока и давления. Этот процесс в основном используется на металлах, поскольку они легко проводят электричество и могут выдерживать относительно высокое давление.

Шовная сварка возможна благодаря контактному сопротивлению, созданному между двумя металлами.

Когда ток проходит между металлами, тепло выделяется в небольшом зазоре.Электроды поддерживают и контролируют поток электричества.

СВЯЗАННЫЕ: УЛЬТРАЗВУКОВАЯ СВАРКА: ПЕРСПЕКТИВНАЯ ТЕХНОЛОГИЯ СВАРКИ ОБОИХ ПЛАСТМАСС И МЕТАЛЛОВ

Давайте подробно рассмотрим эту технологию сварки, применяемую в различных отраслях промышленности.

Что такое контактная шовная сварка?

Шовная сварка или контактная шовная сварка – это разновидность контактной сварки, которая представляет собой процесс сварки двух материалов с использованием электрического тока.

Существует четыре основных вида контактной электросварки:

- Точечная сварка сопротивлением

- Сварка проекционная сопротивлением

- Стыковая сварка сопротивлением

- Шовная сварка сопротивлением

Сварка шовным сопротивлением является одним из наиболее распространенных процессов сварки, используемых для соединения. металлические листы со сплошным сварным швом.

Когда два одинаковых или разнородных материала спрессованы вместе, между ними будет небольшой зазор из-за неровностей поверхности. При контактной шовной сварке этот зазор создает электрическое сопротивление между двумя материалами и вызывает их нагревание в шве.

Это также называется контактным сопротивлением.

Сварочный ток имеет первостепенное значение при шовной сварке. Количество тепла, генерируемого в швах, будет зависеть от величины тока, протекающего через него.

Однако слишком сильное увеличение количества электричества может вызвать выбросы и повреждение электрода. Переменный ток (AC) по-прежнему является наиболее предпочтительным типом электрического тока, используемого в шовной сварке.

В процессе шовной сварки используются электроды в форме колеса. Эти колеса прикладывают силу и электричество к заготовкам.

Сила сварки должна быть пропорциональна твердости материалов. Следовательно, более твердые металлы требуют большей сварочной силы по сравнению с более мягкими металлами.

В более широком смысле шовная сварка сопротивлением подразделяется на:

Шовная сварка с прерывистым движением

Ролики и приложение электрического тока остаются активными до тех пор, пока не будет получена позиция сварки. Это означает, что сварка происходит в определенных точках или области, а не в виде непрерывной линии.

Шовная сварка с прерывистым движением полезна для сварки более толстых металлов, где непрерывная сварка невозможна. Существует два типа сварки с промежуточным швом:

- Сварка в точечной рулонной сварке

- Сварка шва с перекрытием

Шовная сварка с непрерывным движением

При непрерывной шовной сварке возможна непрерывная сварка.Металл соединяется, когда он проходит через электроды с постоянной скоростью вращения ролика. Он обеспечивает равномерное перекрытие сварного шва, поскольку детали остаются под постоянным давлением.

Тип электродов, используемых при контактной шовной сварке, зависит от материала, подлежащего сварке. Например, если мы используем сварку швом для сварки алюминия, то медных электродов часто избегают. Это связано с тем, что сплав меди с алюминием приводит к гораздо более быстрому износу электрода.

Лазерная шовная сварка и контактная шовная сварка

Термин «шовная сварка» стал почти синонимом контактной шовной сварки.Тем не менее, существует также другой процесс шовной сварки, называемый лазерной шовной сваркой.

Лазерная шовная сварка – разновидность лазерной точечной сварки. При точечной лазерной сварке лазер высокой интенсивности направляется в точку, где луч вызывает плавление и сварку целевого пятна.

Однако в этом случае головка лазерного инструмента неподвижна. В этом методе сварки лазер перемещается вдоль шва, чтобы создать постоянный шов.

Этот тип технологии сварки обычно используется для сварки датчиков, компонентов радара, инсулиновых насосов, корпуса батареи и кардиостимулятора.

Преимущества контактной шовной сварки

Устойчивая шовная сварка обладает уникальным набором преимуществ, что делает ее очень выгодной во многих отраслях промышленности.

Воздухонепроницаемые сварные швы: Одной из наиболее важных характеристик непрерывного сварного шва является то, что он может создавать воздухонепроницаемые и водонепроницаемые уплотнения. Это очень важно при создании металлических конструкций, которые нуждаются в защите от утечек воздуха или воды, таких как воздух или герметичные сосуды.

Быстрый процесс сварки: Сварка возможна на высоких скоростях.И, поскольку весь процесс происходит автоматически, сварка контактным швом происходит быстрее, чем другие альтернативы, такие как точечная сварка.

Не требуется наполнитель / флюс: Сварка возможна без использования какого-либо наполнителя или флюса.

Недостатки контактной шовной сварки

Способ установки контактной шовной сварки имеет некоторые недостатки. Ниже приведены некоторые ограничения или недостатки контактной шовной сварки.

Ограниченные линии сварки: Поскольку аппарат для шовной сварки состоит из роликов, возможны только прямые или равномерно изогнутые сварные швы.

Ограничения по толщине: Существуют ограничения в отношении толщины листов, поскольку сварка швом может стать довольно громоздкой, если толщина одного листа составляет более 3 мм.

Применение шовной сварки

Шовная сварка сопротивлением находит свое применение при сборке топливных баков, поскольку она должна быть герметичной. Он также используется для сварки деталей сосудов, которые должны быть водонепроницаемыми или воздухонепроницаемыми.

Некоторые другие виды сварки также могут создавать водо- и воздухонепроницаемые уплотнения, но они не обязательно обеспечивают чистый сварной шов. Подобно тому, что достижимо с помощью шовной сварки.

Другое распространенное применение – сварка труб. Шовная сварка сопротивлением особенно используется в этой области, потому что она не использует никаких сплавленных металлов в процессе.

Следовательно, нет сварных швов, которые могли бы испортить эстетику труб или труб. Этот метод сварки позволяет получать бесшовные соединения, которые трудно даже почувствовать на соединительной поверхности.

СВЯЗАННЫЕ: РУКОВОДСТВО ПО ИЗГОТОВЛЕНИЮ ДЕНЕГ ОТ СВАРКИ: ВАРИАНТЫ И РЕКОМЕНДАЦИИ КАРЬЕРЫ

Шовная сварка также используется в производстве резервуаров из листового металла, используемых в качестве контейнеров для керосина, бензина и других жидкостей. Как воздухонепроницаемые, так и герметичные сварные швы играют роль в таком применении. Это связано с тем, что такие жидкости, как бензин, испаряются при контакте с воздухом.

Шовная сварка сопротивлением находит свое применение во многих отраслях промышленности благодаря уникальным сварочным возможностям. Как и любой сварочный процесс, у него есть свои преимущества и недостатки.

Однако для конкретного набора требований контактная шовная сварка идеально подходит по своим характеристикам и возможностям сварки.

Справочник – Расчеты

Справочник – Расчеты 4 электрода или расход сварочной проволоки горизонтальный Филе сварных швов Фунты / Футы (Килограмм / метр) Электрода или проводФиле Размер

Weld Металл

Требуется на линейную ногу или (метр) Weldдюйма (мм)

Требуется

SMAW-Stick GMAW-Solid FCAW-Газ Металлический сердечникL

фунтов / фут (кг / м)

Электроды Провода Экранированные провода1/8

(3.2)

.027

(.040)

.043

(.064)

.028

(.042)

.032

(.048)

.029

(.043)

3/16

(4,7)

.060

(.089)

.097

(.144)

.063

(.094)

.070

(.104)

.065

(.097)

1/4

(6,3)

.106

(.158)

.171

(.254)

,112

(.167)

.125

(.186)

.115

(.171)

5/16

(7,9)

.166

(.247)

,268

(.399)

.175

(.260)

.195

(.290)

.180

(.268)

3/8

(9.5)

,239

(.356)

,385

(.573)

.252

(.375)

.282

(.420)

,260

(.387)

1/2 (12,7)

,425

(.632)

,668 (1,020)

447

(.665)

,50

(.744)

.462

(.688)

5/8 (15,8)

,664

(.988) 1,071 (1.594)

,699 (1,040)

.781 (1.162)

,722 (1,074)

3/4 (19,1)

+956 (1.423) 1.542 (2.295)

1 (25.4)

2.0 (2.976) 1.846 (2.747)

L L электрод Потребление (продолжение) Площадь Стыковое соединение Сварочный металлический стержень Электроды Сустав Размеры – дюймы (м) Требуется Требуется T B A фунты / фут (кг / м) фунты / фут (кг / м) 3/16 (4,7) 1/16 (1,6) 3/8 (9,5) 0,093 (.138) .150 (0,223) 1/16 (1.6) 0,115 (.171) .185 (0,275) 1/4 (6,3) 7/16 (11,1) 3/32 (2,4) 0,142 (.211) .229 (0,341) 1/16 (1,6) 0,137 (.204) .220 (0,327) 5/16 (7,9) 1/2 (12,7) 3/32 (2,4) 0,165 (.245) .266 (0,396) 1/16 “A B T1.039 (1.546)

(1,674)

1,125

(1.503)

1,010

(2,659)

1,778

(4,076)

2,739

(2,527)

1,698

,Специальный сварочный аппарат для дуговой сварки под давлениемСпециальный аппарат для дуговой сварки под флюсом для продольных швов Y-образной формы корпуса оси

1) Объект сварки шовной сваркой

Материал заготовки: углеродистая сталь

Положение сварки: продольные швы Y-образной формы в корпус оси, двухсторонние

Состояние предварительной сварки заготовки: Прихватка

2) Введение оборудования:

Специальный автоматический сварочный аппарат для продольных швов Y-образной формы корпуса оси В основном используется для автоматической сварки продольных швов корпуса задней полуоси и треугольника.SAW процесс взят. Корпус оси устанавливается и зажимается специальными инструментами. После завершения односторонней сварки корпус оси поворачивается на 180 ° через позиционер для сварки другой стороны. Две сварочные горелки выполняют сварку Y-образных продольных швов с обеих сторон корпуса оси одновременно. Весь комплект оборудования отличается простотой эксплуатации, удобной настройкой параметров сварки, высоким уровнем автоматизации и т. Д. Зрелый процесс сварки и процесс изготовления оборудования взяты.

Количество

Примечание

1

Сварочный универсальный в

1

Hanyan Технология

2

Система электроснабжения дуговой сваркой под флюсом

2

Panasonic ZD5-1000E

3

Лазерный индикатор сварки

2

Руководство по сварке

Система управления воздушным контуром

1

Тайвань AIRTAC или аналогичный бренд

5

Некоторые

Hanyan Technology

6

Электрическая система управления

1

7

трехсторонний защитный забор

1

Hanyan технологии

8

Сварочный сушильная машина

1

Самодельный бренд

4) Основные технические параметры:

Серийный номер | Название проекта | Техническая цель | ||

1 | Входное электропитание: | 380 В 50 Гц 900 9003 000 фаз 50 В 50 В 2 | Применимая сварочная проволока | Φ4.9 |

3 | Регулируемая область сварочной горелки | X / Y / Z = ± 50 мм | ||

4 | Длина хода сварочной горелки вверх и вниз | 0 ~ 250 мм | ||

5 | Диапазон скорости сварки | .2 ~ 1,2 м / мин. | ||

6 | Свариваемая длина оборудования | 1000 ~ 1600 мм | ||

7 | 0 062 Угол поворота детали ± 180 ° | |||

8 | Скорость вращения заготовки | Постоянная скорость | ||

9 | Расход сжатого воздуха: Расход сжатого воздуха: ,2 м3 / мин. |

Информация о компании

Chengdu Hanyan technology Co., Ltd. – высокотехнологичное предприятие, которое занимается исследованиями и разработками, проектированием, изготовлением и обслуживанием сварочного оборудования.

Чэнду Hanyan технологии Лтд Являясь одной из самых профессиональных групп по исследованию и разработке оборудования для автоматической сварки автозапчастей в Китае. , накопив полный опыт в области производства автозапчастей, мы предоставили множество автоматических сварочных производственных линий и оборудования для сотен автозапчастей. производители в Китае или за рубежом.

Мы успешно разработали множество технологий и оборудования, получили множество наград национального и регионального уровня, успешно применили несколько патентов.

Выставки

Наши услуги

Гарантийное и послепродажное обслуживание

1. Годовая гарантия на всю машину

e 24 часа, техническая поддержка 24 часа 2. 2 часа почта

3.Вызов по телефону или от двери до двери

4. Инженеры, обслуживающие технику за рубежом

,

Компания DJE основала историю и поставку OEM для известной сварочной компании в мире. 1973 г. в Тайчжуне, центральный Тайвань, с 40 сотрудниками и сильными командами по исследованиям и разработкам и продажам, которые будут охватывать продажи на внутреннем рынке и на международном рынке. Мы продали нашу продукцию более чем в 100 странах, таких как: Япония (HITACHI, TOSHIBA, HONDA, TOYOTA), Франция, Великобритания, Китай, Таиланд, Филиппины, Индонезия, Индия, Иран, Турция, Бразилия,…., Наше основное внимание уделяется качеству машин и быстрым срокам доставки для наших клиентов.

OEM для клиентов из США OEM для клиентов из Японии

Благодаря нашему бренду и качеству, известному около 45 лет в мире, у нас есть OEM или ODM для клиентов, которые также производят сварочные аппараты ,Например: США, Япония, Франция и Таиланд .. и т. Д. Любой конкретный дизайн легче для нашей компании, потому что у нас есть сильный отдел исследований и разработок в соответствии с любым запросом от клиента.