Рейсмусовый станок – это… Что такое Рейсмусовый станок?

- Рейсмусовый станок

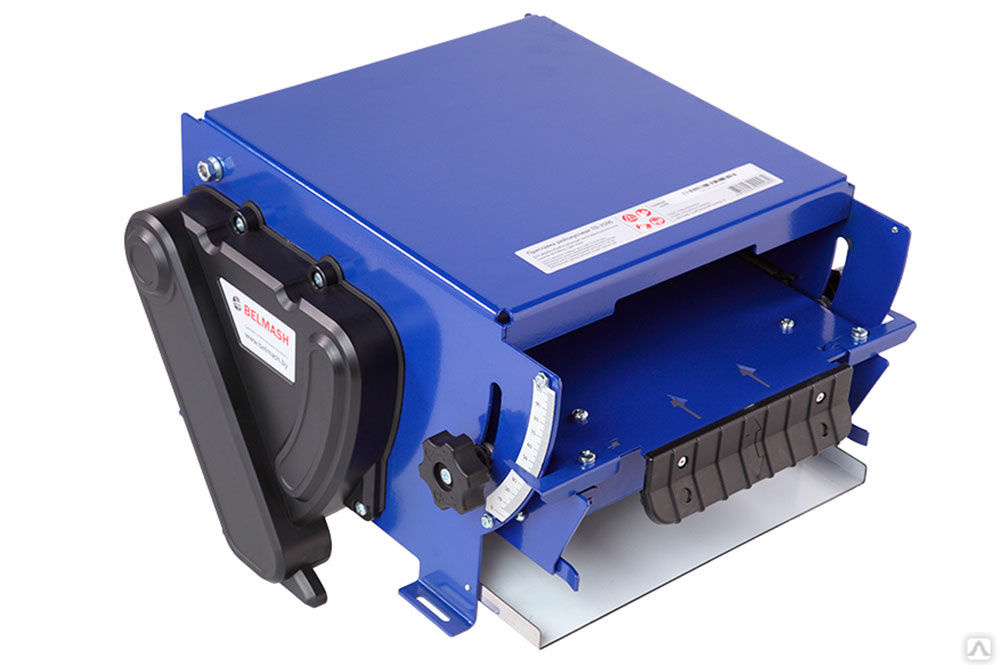

- Деревообрабатывающий станок для плоского фрезерования (простругивания) досок, брусьев или щитов в размер по толщине. Режущий инструмент Р. с. — ножевой вал. Односторонние Р. с. имеют один ножевой вал, которым осуществляется рейсмусование (калибрование) заготовок; вал располагается над рабочим столом, по которому заготовка перемещается подающими вальцами. У двусторонних Р. с. ещё один ножевой вал укреплен на рабочем столе; этот вал расположен первым по ходу заготовки, им простругивается нижняя пласть материала. Толщину получаемой детали задают положением подъёмного рабочего стола. На Р. с. обычно обрабатываются детали, предварительно проструганные на фуговальных станках (См. Фуговальный станок). Разновидность двусторонних Р. с. — фуговально-рейсмусовые станки. В этих станках на фуговальном участке у заготовки создаётся прямолинейная плоскость, относительно которой ведётся окончательная обработка в размер на рейсмусовом участке.

Н. К. Якунин.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Рейсмас

- Рейснер Игорь Михайлович

Смотреть что такое “Рейсмусовый станок” в других словарях:

РЕЙСМУСОВЫЙ СТАНОК — деревообрабатывающий станок для плоского фрезерования (простругивания) до заданной толщины (в размер) деталей параллельно предварительно обработанной (фугованной) стороне. Режущий инструмент ножевой вал, установленный над рабочим столом (толщину… … Большой Энциклопедический словарь

рейсмусовый станок — Станок, предназначенный для строгания пиломатериалов, заготовок или деталей с целью получения заданной толщины и класса шероховатости.

[ГОСТ 20767 75] Тематики тара, стеллажи Обобщающие термины термины деревообрабатывающего оборудования … Справочник технического переводчика

[ГОСТ 20767 75] Тематики тара, стеллажи Обобщающие термины термины деревообрабатывающего оборудования … Справочник технического переводчикаРейсмусовый станок — – станок, предназначенный для строганияпиломатериалов, заготовок или деталей с целью получения заданной толщины и класса шероховатости. [ГОСТ 20767 75] Рубрика термина: Деревообрабатывающее оборудование Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

РЕЙСМУСОВЫЙ СТАНОК — деревообрабатывающий станок для плоского фрезерования (простругивания) пиломатериалов, заготовок или деталей до заданной толщины (в размер). Режущий инструмент ножевой вал, установленный над рабочим столом (толщину заготовки изменяют, поднимая… … Большая политехническая энциклопедия

Рейсмусовый станок — У этого термина существуют и другие значения, см. Станок … Википедия

рейсмусовый станок — деревообрабатывающий станок для плоского фрезерования (простругивания) до заданной толщины (в размер) деталей параллельно предварительно обработанной (фугованной) стороне.

Режущий инструмент ножевой вал, установленный над рабочим столом (толщину … Энциклопедический словарь

Режущий инструмент ножевой вал, установленный над рабочим столом (толщину … Энциклопедический словарьРейсмусовый станок — 5. Рейсмусовый станок Станок, предназначенный для строгания пиломатериалов, заготовок или деталей с целью получения заданной толщины и класса шероховатости Источник: ГОСТ 20767 75: Ящики из древесины и древесных материалов. Термины и определения … Словарь-справочник терминов нормативно-технической документации

РЕЙСМУСОВЫЙ СТАНОК — дереворежущий станок для обработки по толщине брусковых заготовок или щитовых сборочных единиц способом цилиндрич. фрезерования. Режущий инструмент ножевой вал с вставными ножами. Заготовка подаётся в станок по неподвижному столу вальцовым… … Большой энциклопедический политехнический словарь

Станок — машина, используемая (как правило, в промышленности) для обработки различных материалов, либо приспособление для выполнения чего либо. В Викисловаре есть статья «станок» … Википедия

станок — 3.

Какие станки покупают для домашней мастерской?

Содержание:

- 1. Станки «5 в 1»

- 2. На одной машине: фугование и рейсмусование

- 3. Универсальные станки по дереву и металлу

Комбинированные станки, специально разработанные для бытового применения, стоят сравнительно недорого. Они рассчитаны на выполнение нескольких операций. С одним устройством мастер получает практически неограниченные возможности для строительства, отделки помещений, изготовления мебели. Интересно, как работают эти машины? Читайте далее.

Станки «5 в 1»

С помощью универсального деревообрабатывающего станка можно выполнять:

- строгание,

- рейсмусование,

- фрезерование,

- сверление,

- пиление.

Станки «пять в одном» выпускаются довольно давно и определенные модели уже завоевали популярность у покупателей. С ними мы и познакомимся.

В Энкор Корвет 321 используется асинхронный двигатель и ременная передача. Они обеспечивают оборудованию долгий срок службы. Асинхронные моторы долговечны в силу своей конструкции, а ременная передача не допускает их перегрузки. Кроме того, у нее есть и такое преимущество, как меньший уровень шума по сравнению с другими видами передач.

Вес станка – 230 кг, станина – чугунная. Это обеспечивает хорошую жесткость, то есть сопротивляемость упругим смещениям под действием нагрузки. Устойчивая система, гарантирует качественный результат работы. Операция строгания выполняется следующим образом: глубина обработки выставляется путем занижения высоты подающего стола относительно приемного, подача осуществляется вручную. На время работы пильный диск, сверлильный патрон и фрезы со станка рекомендуется снять. Рейсмусование производится на нижнем рабочем столе, заготовка продвигается к ножевому валу с помощью механизма автоподачи.

С помощью пильного диска заготовки распиливают вдоль, поперек, под углом. Направляющие и прижимное устройство обеспечивают точность. Если на рабочий вал с другой стороны стола установить насадную фрезу, можно делать пазы и снимать фаску. С пазовальной насадкой выбирают пазы прямоугольной формы, а со сверлильным патроном проделывают отверстия. При этом заготовка фиксируется на рабочем столе с помощью упорной стойки и прижимного устройства.

Другие комбинированные станки имеют схожую функциональность, но отличаются по техническим характеристикам. Многие из них являются настольными.

Таблица характеристик рейсмусно-фуговальных станков

| ХарактеристикаМодель | Энкор Корвет 321 | JET Performax PKM-300 | Интерскол СМ-60/150 | Энкор Корвет 320 | Sturm WM1924 | Калибр СЭДМ-2200 ПР |

| Тип | напольный | настольный | настольный | настольный | напольный | настольный |

| Мощность, Вт | 2200 | 2100 | 1000 | 1500 | 2400 | 2200 |

| Максимальная ширина заготовки, мм | 300 | 300 | 154 | 200 | 300 | 250 |

| Максимальная глубина пропила, мм | 85 | 70 | 60 | 70 | 85 | 85 |

| Размер диска, мм | 305 | 250 | 200 | 254 | 305 | 250 |

| Вес, кг | 230 | 90 | 46,5 | 120 | 300 | 78 |

На одной машине: фугование и рейсмусование

Если у мастера есть отличный ручной фрезер, электродрель и циркулярная пила, а не хватает только строгального станка и рейсмуса, стоит рассмотреть возможность покупки универсального оборудования 2 в 1.

Примером такого устройства может послужить Энкор Корвет 24. Он быстро переводится из режима строгания в рейсмусование. Для этого с помощью шлицевой отвертки и шестигранного ключа снимают боковой упор. Кожух пылеотвода помещают наверх. После установки глубины строгания можно приступают к работе.

Корвет 24 – компактный настольный станок. Если в мастерской нет свободного верстака или стола, можно приобрести аналогичное универсальное устройство с подставкой, например, Elitech PC1500.

Кстати, в продаже есть складные верстаки. Их можно использовать для размещения настольного станка, для работы с электрическим и ручным инструментом. Складывающаяся конструкция при хранении не занимает много места, позволяет перевозить верстак, например, для работы на даче. Кроме этого, отдельные модели имеют дополнительные возможности.

Например, у Энкор 14218 столешница может поворачиваться. У верстака Мастер 800 можно закреплять и освобождать деталь при помощи ножной педали.

Также существуют опорные столы. Например, Интерскол СО-150/1800 или Bosch PTA 2400. Это один из лучших вариантов для установки рейсмуса или пильного станка, так как по краям верстака есть приспособления с роликами для подачи длинных заготовок.

Универсальные станки по дереву и металлу

Нередко покупатели спрашивают, можно ли на станках обрабатывать разные материалы: дерево, металл. пластик. Такое оборудование есть, его называют универсальным.

Например, ленточнопильный Энкор Корвет 422 предназначен для разделывания заготовок из металла, дерева и пластмассы. Плавная регулировка усилия пиления и установка скорости движения ленты позволяет резать различные заготовки, размеры которых не превышают в сечении 100х150 мм, а по диаметру 115 мм. Пильный блок можно зафиксировать вертикально, в этом положении к режущему инструменту можно подвести доску, для прямолинейного и криволинейного распила. В данном случае для работы применяется съемное приспособление – небольшой рабочий стол.

Настольные сверлильные станки по дереву также работают по металлу и пластику. На выбор домашнего мастера представлено большое количество моделей от компаний Энкор, Энергомаш. Их часто покупают для использования в быту, так как при хорошем качестве цены на них не высокие.

При выборе необходимо сравнить технические характеристики оборудования. Если значительный объем работ составляет сверление металла, особенно это касается стальных деталей, желательно выбрать агрегат с мощностью от 500 Вт и выше. Для деревообработки важен большой диапазон регулировки числа оборотов (порядка 200 – 3000 об/мин). Это позволит добиться качественного результата при использовании сверл разных диаметров и видов. Выбор по таким параметрам, как диаметр сверления, размер рабочего стола, ход шпинделя зависит от задач пользователя. Вес станка будет иметь особое значение в том случае, если его потребуется переносить с места на место, в этом случае оптимальная величина – 20 кг.

Таблица характеристик сверлильных станков

Решений по оснащению домашней мастерской можно найти множество. Применение комбинированных и универсальных устройств позволяет при минимальном бюджете иметь в своем распоряжении оборудование на все случаи жизни. Обратитесь в наш интернет-магазин, и мы вам поможем выбрать хороший станок.

Применение комбинированных и универсальных устройств позволяет при минимальном бюджете иметь в своем распоряжении оборудование на все случаи жизни. Обратитесь в наш интернет-магазин, и мы вам поможем выбрать хороший станок.

Фуговально-рейсмусовый станок JET JPT-410 – цена, отзывы, характеристики с фото, инструкция, видео

Jet JPT-410 – комбинированный станок для фугования и рейсмусования с шириной обработки 407 мм. Это значение достаточно велико по меркам профессиональных рейсмусовых станков, а по меркам фуговальных – и вовсе характерно для оборудования более высокого индустриального класса. Такое сочетание характеристик делает данную модель привлекательной не только с точки зрения экономии рабочего пространства, но и расширения области применения.

Конструкция станка – одна из самых удачных на рынке: широкое использование массивных чугунных деталей гарантирует точную работу без вибраций, при рейсмусовании верхний модуль целиком поднимается и не мешает ни работе, ни стружкоудалению, мощный трехфазный двигатель обеспечивает высокую производительность и надежность. Отдельного внимания заслуживает удобный эксцентриковый механизм регулировки положения столов, причем как подающего, так и принимающего, что необходимо при установке вала helical (опция).

Отдельного внимания заслуживает удобный эксцентриковый механизм регулировки положения столов, причем как подающего, так и принимающего, что необходимо при установке вала helical (опция).

При выборе между двумя специализированными или одним комбинированным станком нужно учитывать, что эти модели почти так же точны, удобны и производительны, как специализированные, но потребуют несколько более частого обслуживания рейсмусовой части в случае интенсивной эксплуатации.

В базовом варианте JPT-410 укомплектован трехножевым строгальным валом, в качестве замены ему опционально предлагается вал helical, снабженный твердосплавными режущими вставками. Он надежнее и проще в эксплуатации (не нужно никаких регулировок), а за счет последовательного входа ножей в заготовку работает тише и с меньшими вибрациями.

Особенности JET JPT-410

- Возможность установки вала helical

- Откидной фуговальный стол

Фугование

- Эксцентриковый механизм регулировки глубины фугования

- Возможность регулировки высоты принимающего стола

- Регулируемый фуговальный упор

- Регулируемое ограждение ножевого вала

- Фуговальные столы из чугунного литья

- Фуговальный упор из алюминиевого профиля

Рейсмусование

- Отключаемый привод валов подачи

- Регулировка высоты строгания вращающимся маховиком

Комплектация рейсмуса JET JPT-410

- Комплект ножей (установлен на валу)

- Фуговальный упор

- Ограждение ножевого вала

- Адаптер вытяжного патрубка 127 в 100 мм

| Характеристика | Значение |

|---|---|

| Потребляемая (выходная) мощность | 4,5 (3,0) кВт |

| Частота вращения строгального вала | 5500 об/мин |

| Диаметр строгального вала | 70 мм |

| Размер ножей (ДхШхТ) | 410 х 25 х 3,0 мм |

| Количество ножей | 3 |

| Максимальная ширина заготовки | 407 мм |

| Диаметр вытяжного штуцера | 127 мм |

| Габаритные размеры (ДхШхВ) | 1660 x 920 x 1000 мм |

| Вес JET JPT-410 | 330 кг |

| Фугование | |

| Глубина строгания за один проход | 0-3,0 мм |

| Размеры фуговального стола (ДхШ) | 1660 x 413 мм |

| Размеры фуговального упора (ДхВ) | 1100 x 150 мм |

| Угол наклона параллельного упора | 0–45° |

| Рейсмусование | |

| Скорость подачи | 7 м/мин |

| Максимальная высота заготовки | 225 мм |

| Максимальная глубина строгания за один проход | 3,5 мм |

| Максимально допустимая глубина строгания за один проход по всей ширине | 1,5 мм |

| Минимальная длина заготовки | 150 мм |

| Длина рейсмусового стола | 600 мм |

Фугование и рейсмусование без ошибок.

Изготовление и эксплуатация самодельного рейсмусового станка

Изготовление и эксплуатация самодельного рейсмусового станкаВ строительных работах применяется древесина, предварительно обработанная в цехах или по месту использования. Материал поставляется в виде досок, бревен, брусьев, реек и т.д. Быстроту, удобство и качество распила обеспечивают с помощью различного оборудования и электроинструментов, в число которых входят как универсальные модели, так и специализированные станки. Кроме того, плотники и мебельщики в своей работе часто пользуются дополнительными измерительными, разметочными и контролирующими приспособлениями, имеющими необычные названия. Простому обывателю вряд ли нужно задумывается над тем, что такое рейсмус, а что такое фуганок. А вот домашний мастер, самостоятельно занимающийся ремонтом на приусадебном участке или в доме, должен обязательно разбираться в подобных вопросах. Конечно же, это касается и профессионалов.

Для чего нужен рейсмус

Однозначно ответить на вопрос, что представляет собой рейсмус, сложно.![]() С одной стороны, так называют незамысловатый вспомогательный инструмент, состоящий из пары-тройки деталей. С его помощью производят точную разметку линий, отверстий, месторасположения шипов, прорезей и т.д. на поверхности какой-либо заготовки. С другой стороны, рейсмусом является деревообрабатывающий станок, выполняющий корректировку толщины с одновременным выполнением чистовой обработки пиломатериала. Возможности оборудования позволяют сократить до минимума отходы производства, что важно и для предприятий, и для частных застройщиков.

С одной стороны, так называют незамысловатый вспомогательный инструмент, состоящий из пары-тройки деталей. С его помощью производят точную разметку линий, отверстий, месторасположения шипов, прорезей и т.д. на поверхности какой-либо заготовки. С другой стороны, рейсмусом является деревообрабатывающий станок, выполняющий корректировку толщины с одновременным выполнением чистовой обработки пиломатериала. Возможности оборудования позволяют сократить до минимума отходы производства, что важно и для предприятий, и для частных застройщиков.

С немецкого «рейсмус» трактуется как «чертить размер». Ручной инструмент в полной мере соответствует подобному толкованию, так как с помощью именно этого прибора линии с чертежа попадают на заготовку. А вот детализированная разметка пиломатериала на станке относится уже к дополнительным функциям. Само оборудование имеет намного бо́льшие возможности, основной из которых считается заключительное простругивание деревянных изделий по толщине после обработки их лицевой стороны на фуговальном станке.

Инструмент имеет простейшую конструкцию, состоящую как минимум из трех основополагающих компонентов:

- рабочей планки со шкалой или без шкалы;

- зажима-колодки;

- так называемой чертилки.

Кроме того, рейсмус комплектуется регулировочными винтами. Для возможности одновременного проведения нескольких разметочных линий, инструмент оснащают двумя-тремя параллельными планками, расположенными в просверленных в колодке отверстиях. Для чертилки допускается использовать карандаши, заточенные сверла, прочные заостренные штыри и даже саморезы.

Для удобства вычерчивания криволинейных линий на рабочую планку нередко устанавливают ролик.

Инструмент делают из плотной древесины или металла На видео можно посмотреть, что такое рейсмус для разметки, а также быстрый способ его изготовления.

Многофункциональное деревообрабатывающее оборудование располагается на станине. На горизонтально расположенную рабочую площадку укладывается заготовка, которая вручную или в автоматическом режиме продвигается к режущим элементам.![]() Ножевой вал подравнивает обратную сторону пиломатериала, срезая ненужный слой до необходимой толщины. Чтобы заготовка при перемещении не болталась из стороны в сторону, по бокам ее удерживают вальцами, планками или роликами.

Ножевой вал подравнивает обратную сторону пиломатериала, срезая ненужный слой до необходимой толщины. Чтобы заготовка при перемещении не болталась из стороны в сторону, по бокам ее удерживают вальцами, планками или роликами.

Рейсмусовый станок часто путают с фуговальным. Но в конструкцию последнего входит не менее трех ножей. Они выполняют более глубокий съем древесины с заготовки. На рейсмус изделие попадает лишь после предварительной обработки на фуговальном оборудовании, так как материал на рабочую площадку может быть уложен лишь плоской стороной.

Рейсмусовые станки бывают:

- одно- и двусторонними;

- напольными и настольными.

Односторонние модели относятся к бюджетному оборудованию. Ножевой вал в конструкции находится над рабочей площадкой, поэтому рейсмусование происходит лишь с одной стороны. Двусторонние станки имеют два ножа – над и на рабочей поверхности, что позволяет выполнять обработку сразу двух плоскостей. Такие агрегаты незаменимы при больших объемах работ.

При выборе рейсмусового станка обращают внимание на его мощность и производительность, на возможные габариты заготовок и количество ножевых валов. Немаловажным показателем является масса оборудования, так как она оказывает огромное влияние на степень вибрации станка во время работы. Еще пару факторов, которыми стоит заинтересоваться, – это наличие возможности регулировки толщины счищаемого слоя и глубина пропила за один проход. Именно эти характеристики помогут определить функциональность станка и удобство его эксплуатации.

При установке оборудования следует обеспечить его надежную фиксацию. Это касается как напольных, так и настольных моделей. Стабильность положения предотвратит опасные ситуации при работе рейсмусового станка, а также поспособствует получению более точных результатов в процессе обработки пиломатериалов и нанесении требуемых меток. В инструкции производителя даются указания по правильному креплению станины. Как правило, его производят при помощи болтов, входящих в комплект рейсмуса.

К работе разрешается приступать только после набора станком необходимой скорости вращения ножевых валов.

Важно понимать, что для разовой работы приобретать деревообрабатывающее оборудование будет экономически невыгодным решением. Гораздо рациональнее – арендовать станок, минимизировав время на его использование. Прежде чем обратиться в сервис проката строительных инструментов, рекомендуется разумно скомпоновать этапы работы с древесным материалом, временно отказавшись от сопутствующих процессов.

Что касается ручного рейсмуса, то его вполне можно изготовить собственными руками. Сложности в этом никакой нет, да и модель будет сделана под индивидуальные запросы. Вариации инструмента можно найти в большом количестве на просторах интернета.

В наборе инструментов любого плотника или слесаря обязательно должен быть рейсмус. Его функция позволяет корректно фиксировать размерные показатели, прокладывать точные проекции и определять правильность положения тех или иных объектов или конструкций в строительстве и монтаже. Однако вопрос о том, что такое рейсмус, предполагает неоднозначный ответ. С одной стороны, это может быть незатейливый деревянный прибор с двумя-тремя компонентами, а с другой – полноценный обрабатывающий станок, в котором функция рейсмуса предусмотрена в качестве вспомогательной.

Однако вопрос о том, что такое рейсмус, предполагает неоднозначный ответ. С одной стороны, это может быть незатейливый деревянный прибор с двумя-тремя компонентами, а с другой – полноценный обрабатывающий станок, в котором функция рейсмуса предусмотрена в качестве вспомогательной.

В чем заключается функция рейсмуса?

Обычно рейсмус приобретается для работы с древесиной. Как уже отмечалось, классическое устройство позволяет фиксировать геометрические параметры заготовки, производить замеры, переносить данные с чертежей на реальные материалы и т.д. Однако полноценный рейсмус по дереву в виде станка обладает более широкими возможностями. Если ручные модели применяются только для разметки, то настольное оборудование на месте реализует и обрабатывающие действия. Но и здесь есть своя специфика. Коррекция заготовок по форме и размерам производится по типу фуговальных машин или рубанков. То есть это именно корректирующая машина, по функционалу близкая к Такие агрегаты применяются и в профессиональных целях на мебельных фабриках, и в быту при строительстве небольших объектов или конструкций с применением древесного материала.

Конструкция обычного рейсмуса

Простейшая модель такого типа формируется тремя компонентами – базовой несущей стойкой с размерной шкалой, зажимом или ухватывающим приспособлением и небольшим устройством для нанесения разметки. Характерной чертой бюджетных домашних рейсмусов является материал изготовления – это модели, выполненные из той же древесины, но твердой породы. По конструкции готовый прибор представляет собой колодку, в которой имеется прямоугольное отверстие. Используя перемещение функциональных элементов в виде реек, пользователь может выполнять динамическую разметку. Для понимания, что такое рейсмус в традиционном исполнении, следует учитывать и значимость чертежных компонентов – штырей. Их может быть несколько. Например, двойная конфигурация разметки позволяет выполнять разметку, сформированную параллельно идущими линиями.

Особенности станков с рейсмусами

Кардинально отличаются от обычных рейсмусов станковые модели. Они предназначены для механической обработки древесного материала посредством ножей. Как правило, бытовой с рейсмусом состоит из станины, рабочей площадки и упомянутых ножевых элементов. Роль оператора в процессе эксплуатации может быть разной. В бюджетных моделях, где не предусматриваются автоматические системы, он сам подает заготовку и ее же принимает с другой стороны рабочей поверхности. Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

Как правило, бытовой с рейсмусом состоит из станины, рабочей площадки и упомянутых ножевых элементов. Роль оператора в процессе эксплуатации может быть разной. В бюджетных моделях, где не предусматриваются автоматические системы, он сам подает заготовку и ее же принимает с другой стороны рабочей поверхности. Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

Важно учитывать отличия такого рода станков от фуговальных агрегатов. Здесь вновь стоит обратиться к вопросу о том, что такое рейсмус станкового типа. Это машина, которая за счет ножей выполняет шлифовальные или строгальные операции. В свою очередь, фуговальные станки могут иметь ту же конструкцию, но благодаря большему количеству ножей (минимум три) они реализуют глубокий съем лишней массы с поверхности заготовки.

Главное в процессе установки – обеспечить стабильное положение конструкции. При этом станок может быть напольным и настольным. В обоих случаях надежная фиксация машины на поверхности обеспечит получение точного результата. Желательно использовать специальные крепежи, которые обездвижат рейсмус. Инструкция к настольным моделям, к примеру, рекомендует фиксировать агрегат посредством 4 комплектных болтов к верстаку или устойчивой рабочей платформе. Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Желательно использовать специальные крепежи, которые обездвижат рейсмус. Инструкция к настольным моделям, к примеру, рекомендует фиксировать агрегат посредством 4 комплектных болтов к верстаку или устойчивой рабочей платформе. Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Производители рейсмусов

В той или иной модификации рейсмусы присутствуют в ассортименте практически всех крупных изготовителей строительного инструмента и оборудования. В частности настольный рейсмус для работы с небольшими объемами предлагают компании Makita и Dewalt. Это надежная техника, которая отличается долговечностью, эксплуатационной гибкостью и высокой эффективностью в плане обработки.

Интересные варианты предлагают и отечественные производители. Например, модель «Энкор Корвет-21» вполне подойдет для небольшой мастерской, занимающейся обработкой пиломатериала. Если требуется рейсмус универсальный для широкого спектра типовых операций, то можно обратиться к линейке «Калибр». Под этой маркой выпускаются также доступные по цене и выносливые в работе модели.

Например, модель «Энкор Корвет-21» вполне подойдет для небольшой мастерской, занимающейся обработкой пиломатериала. Если требуется рейсмус универсальный для широкого спектра типовых операций, то можно обратиться к линейке «Калибр». Под этой маркой выпускаются также доступные по цене и выносливые в работе модели.

Как выбрать рейсмусовый станок?

Прежде всего, учитываются технико-эксплуатационные характеристики. Например, по глубине пропила можно понять, какой пласт с поверхности сможет снять станок за один проход. Эта величина варьируется в среднем от 1 до 3 мм. Не менее важна и ширина пропила, от которой в принципе зависит способность машины обслуживать заготовки того или иного формата. Бытовые модели обычно работают с шириной в диапазоне 300-330 мм. Зачастую важна и мощность. Она определит, какой производительностью располагает станок деревообрабатывающий многофункциональный бытовой с рейсмусом в конкретном исполнении. Данный показатель может составлять и 1,5 кВт, и 2 кВт. Модели, близкие к первому значению, подойдут для частных нужд, а станки мощностью более 2 кВт относятся к промышленному сегменту.

Модели, близкие к первому значению, подойдут для частных нужд, а станки мощностью более 2 кВт относятся к промышленному сегменту.

Заключение

Успешность эксплуатации станков такого типа зависит от множества факторов. Для определения отдельных нюансов использования техники надо понять, что такое рейсмус станкового типа в плане обслуживания. Это в первую очередь сложное и многокомпонентное устройство, требующее тщательного ухода после каждого сеанса обработки. Пользователь должен регулярно проверять техническое состояние агрегата, производить смазку элементов рабочей группы и поддерживать режущие качества ножей. Только в условиях грамотного всестороннего поддержания работоспособности рейсмуса можно ожидать и высокого качества его функции.

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок – щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 – 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 – 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая – за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 – 1250 миллиметров, толщина — 5 – 160 миллиметров, диаметр ножевого вала 100 – 165 миллиметров, имеется на валу 2 – 4 ножа. Мощность электрического мотора достигает 1 – 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 – 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 – 39 килограммов, являются самым хорошим выбором.

Компактные станки, что имеют вес 27 – 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 – 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 – 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой – для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах.![]() Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Рейсмусы становятся все более популярными. Эти переносные станки обеспечивают идеальную поверхность и миллиметровую точность. Но можно ли их назвать настоящим строгальным универсалом?

На фото:

Назначение рейсмуса

Калибровка досок по толщине. Что такое рейсмус и для чего он нужен? Рейсмус — это станок (переносной или массивный стационарный), предназначенный для чистового строгания досок под заданную толщину. Рейсмус пропускает доску через себя, строгая верхнюю пласть широким валом с лезвиями. На выходе пользователь получает доску нужной толщины с ровной гладкой поверхностью. Рейсмусы востребованы в первую очередь в столярном деле, так как позволяют откалибровать заготовки под стык заподлицо: детали одинаковой толщины образуют ровную поверхность. Важно понимать, что рейсмус не делает из кривых досок прямые, его назначение — обеспечить нужный размер. При этом у заготовки хотя бы одна сторона должна быть ровной изначально.

Что такое рейсмус и для чего он нужен? Рейсмус — это станок (переносной или массивный стационарный), предназначенный для чистового строгания досок под заданную толщину. Рейсмус пропускает доску через себя, строгая верхнюю пласть широким валом с лезвиями. На выходе пользователь получает доску нужной толщины с ровной гладкой поверхностью. Рейсмусы востребованы в первую очередь в столярном деле, так как позволяют откалибровать заготовки под стык заподлицо: детали одинаковой толщины образуют ровную поверхность. Важно понимать, что рейсмус не делает из кривых досок прямые, его назначение — обеспечить нужный размер. При этом у заготовки хотя бы одна сторона должна быть ровной изначально.

Конструкция рейсмуса

На фото: рейсмусный станок DW733 компании DeWALT.

Механизм регулировки, автоподача. Рейсмусы оснащены мощным двигателем, который при помощи ременной передачи вращает вал с ножами. Верхняя часть станка подвижная, ходит по вертикальным направляющим. Чтобы задать желаемую толщину доски, используют механизм настройки с миллиметровой и дюймовой шкалами.

Чтобы задать желаемую толщину доски, используют механизм настройки с миллиметровой и дюймовой шкалами.

Большинство станков имеет автоматическую подачу заготовки: два вальца (перед ножевым валом и за ним) двигают доску со скоростью порядка 7-8 метров в минуту. От пользователя требуется положить заготовку на стол, подать ее в станок и получить с обратной стороны. Эта функция очень полезна, так как позволяет сэкономить силы. У некоторых моделей имеется две скорости автоподачи: высокая обеспечивает быстрое выполнение работы, а низкая позволяет получить максимально качественную поверхность.

Технические характеристики

Мощность, размеры заготовки, вес. Мощность у рейсмусов, как правило, составляет 1500-1800 Вт. Ширина строгания и максимальная толщина заготовки — это своего рода калибр рейсмуса. Данные характеристики описывают допустимые размеры доски. Предельная ширина, как правило, составляет 310-330 мм, а толщина — 150-152 мм. Кстати, по максимальной толщине видно, насколько широкую доску вы сможете обработать, если поставите ее на ребро. Приведенные цифры, конечно, не означают, что рейсмус предназначен для строгания очень массивных длинных досок (их станок даже не сможет протащить). Оптимальный калибр рейсмуса — это сравнительно небольшие заготовки.

Приведенные цифры, конечно, не означают, что рейсмус предназначен для строгания очень массивных длинных досок (их станок даже не сможет протащить). Оптимальный калибр рейсмуса — это сравнительно небольшие заготовки.

На фото: рейсмусный станок P13F компании Hitachi.

Глубина строгания показывает, какой слой древесины станок способен снять за раз. У рейсмусов максимальная глубина доходит до 3-3,2 мм. Обратите внимание: широкие доски не рекомендуется строгать с предельной глубиной — чем размашистее заготовка, тем меньше с нее надо снимать за один проход.

Частота вращения ножевого вала у рейсмусов находится в диапазоне от 8000 до 10000 об/мин. Чем выше скорость, тем качественнее получается строганная поверхность. Впрочем, на практике качество обработки зависит от целого ряда факторов.

Рейсмусовые станки часто используют во время выполнения строительных работ. По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки . При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

Назначение рейсмуса

Рейсмусовый станок представляет собой инструмент, позволяющий выполнять точные линии практически на любых поверхностях. При этом удастся избежать большинства ошибок, которые наблюдаются при применении линейки и карандаша. Даже если сделать рейсмусовый станок своими руками из подручных материалов, получится избежать неровных или обрывистых линий. Точность инструмента составит 100%, ведь здесь предусмотрено очень острое лезвие.

Рейсмус действительно актуален во время масштабного строительства, ведь он позволяет обрабатывать своими руками огромное количество досок разной ширины. Стоит отметить, что у современных станков смена ножа осуществляется более просто, а значит, удастся снимать стружку определенных размеров. Этому способствует и наличие контроля глубины нарезки.

Важно учитывать тот факт, что древесину нужно предварительно обработать на фуговальном станке . Если же планируется работа с полимерами, утеплителями и пластиком, то подойдут только те рейсмусы, у которых подающие вальцы покрыты слоем резины.

Если же планируется работа с полимерами, утеплителями и пластиком, то подойдут только те рейсмусы, у которых подающие вальцы покрыты слоем резины.

Подобное оборудование незаменимо в плотницком деле и мебельной промышленности. Однако стоит помнить, что при условии сооружения рейсмусового станка своими руками вряд ли удастся обработать тонкие заготовки, ведь качество поверхности может ухудшиться из-за возникающей вибрации.

Подготовка к изготовлению станка

Перед сооружением станка из электрорубанка стоит определиться с размерами деталей, которые впоследствии будут подвергаться обработке. Это поможет выбрать необходимую ширину корпуса устройства, габариты всех направляющих, а также длину шпильки.

При разработке чертежа следует убедиться в наличии всех основных составляющих :

- фиксаторы;

- штанга;

- лезвие, то есть шпилька;

- колодки.

Особое внимание стоит уделить расположению шпильки , поскольку именно она отвечает за движения электрорубанка. Соответственно, устанавливать этот элемент в центральной части корпуса не стоит. Чтобы обеспечить прочную фиксацию и удобство применения станка, важно поставить шпильку между двумя ручками. Помимо этого, стоит убедиться в подвижности данной детали. Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Соответственно, устанавливать этот элемент в центральной части корпуса не стоит. Чтобы обеспечить прочную фиксацию и удобство применения станка, важно поставить шпильку между двумя ручками. Помимо этого, стоит убедиться в подвижности данной детали. Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Чтобы изготовить конструкцию из электрорубанка своими руками, стоит подготовить деревянные бруски, выполняющие функцию направляющих, и листы фанеры. Особое внимание важно уделить проектированию нижней плоскости. Добиться ровных линий можно лишь при условии, что обрабатываемое изделие передвигается параллельно острым лезвиям.

Создание устройства своими руками

Изготовление конструкции из электрорубанка выполняется в строгой последовательности с учетом заранее подготовленного чертежа:

Если выполнить все действия правильно, то рейсмус позволит получить в итоге идеально ровную поверхность. При этом важно очень аккуратно давить на заготовку, иначе устройство может выйти из строя.

При этом важно очень аккуратно давить на заготовку, иначе устройство может выйти из строя.

Как правильно фуговать доску на станке

Фугование и рейсмусование без ошибок

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успехаКак работает фуговальный станок

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того

(фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того

(фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен

(фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

Совет мастера

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины Как работает рейсмусовый станокВ отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусованииПри подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройкаЕсли вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

Советы по работе с фуговальным станком

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть (левое фото внизу), а другую — обратив к упору ее верхнюю пласть (среднее фото внизу). Если продольный упор станка не перпендикулярен столу, два угла взаимно скомпенсируют друг друга и склеенный щит будет плоским (правое фото внизу).

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

- Используйте стружкосос для удаления отходов, которые производит станок. Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.

- Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.

- Чтобы обработать материал толщиной менее 6 мм, прикрепите его двухсторонним скотчем к салазкам из МДФ (левое фото внизу). Однако не обрабатывайте заготовки, толщина которых менее 3 мм. Ножи станка могут расщепить заготовку и отбросить обломки на вас.

- Чтобы получить несколько заготовок одинаковой ширины без следов, оставленных пильным диском, сложите их вместе пласть к пласти, обратив отфугованные кромки вниз. Затем пропустите весь пакет через рейсмусовый станок (правое фото внизу). Этот способ можно использовать только для обработки заготовок толщиной более 19 мм, при этом толщина пакета должна превышать его ширину.

Возможно, Вас заинтересует:

Как правильно спланировать и подобрать детали для ПК с воздушным охлаждением, часть 2Основа для охлаждения корпуса: вентиляторы

После объяснения теоретического фона в первой части, мы готовы завершить наш квест, чтобы помочь вам спланировать и подобрать детали для вашего следующего ПК с воздушным охлаждением. Следует признать, что эта экскурсия также включает немного теории. Но наша главная цель здесь действительно состоит в том, чтобы продвигаться вперед с реальной сборкой. Мы будем говорить о вентиляторах корпуса, радиаторах, термопасте и охлаждении видеокарты.

Почему мы заботимся о поклонниках дела?

В последней части мы кратко обсудили эффект дымовой трубы. Однако конвекция сама по себе недостаточна для охлаждения настольного ПК. Чем больше тепла рассеивает ваше оборудование, тем больше воздуха требуется для его выпуска из шкафов. Это в значительной степени достигается с помощью корпусных вентиляторов, которые бывают разных размеров.

Правильная комбинация вентиляторов корпуса играет огромную роль в определении производительности охлаждения вашего компьютера, а также шума, который он генерирует.Есть несколько правил, которым нужно следовать для максимизации объема воздуха при скромных уровнях шума, и мы также разберемся с ними.

Будет ли небольшой вентилятор работать, или лучше больше?

Размер вентиляторов вашего корпуса часто определяется выбранным вами шасси и монтажными отверстиями в нем. Вентиляторы бывают нескольких стандартных размеров, но мы ориентируемся на модели 60, 80, 92, 120 и 140 мм. Большие вентиляторы существуют, но большинство из них поставляются на заводе.

Вентиляторы перемещают воздух с помощью набора вращающихся лопастей, похожих на воздушный винт самолета.Когда вентилятор должен вращаться быстрее, чтобы перемещать больше воздуха, он производит больше шума. И наоборот, лезвия, которые вращаются медленнее, также более тихие. Вы можете компенсировать потерю объема воздуха из вентилятора с более медленным вращением, увеличив его диаметр. Вот вывод: когда это возможно, отдавайте предпочтение большому, медленному поклоннику маленькому, быстрому поклоннику. Большинство поставщиков корпусов придерживаются этого подхода и включают в себя кулеры размером 120 мм и более. Как правило, из-за шума, который они создают, модные вентиляторы меньшего размера выпадают из моды.

Конечно, вам не нужно полностью избегать 80-мм вентиляторов. Высококачественные кулеры могут легко работать тише, чем вентиляторы менее точного производства, даже если они меньше. Мы включаем доступную модель 80 мм в наши будущие рекомендации, которые могут легко заменить шумную модель, если это все, что может вместить ваше шасси.

Вентиляторные разъемы

Вентиляторы либо контролируются по скорости, либо нет, а разъем вентилятора рассказывает вам полную историю. Мы расскажем о напряжениях, изменениях распиновки и простых способах управления скоростью вентилятора.Но, как правило, вентиляторы корпуса работают на 12 вольт. Это напряжение подается либо материнской платой, либо напрямую от источника питания. В последнем случае используются большие четырехконтактные разъемы Molex (хотя на самом деле нужны только два из четырех контактов, заземление и 12 В). Меньшие разъемы для вентиляторов также стандартизированы Molex. Они подключаются к выходам, встроенным в материнские платы или от выделенного контроллера вентилятора.

Трехконтактный штекер оснащен сигналом обратной связи тахометра, который позволяет материнской плате считывать скорость вращения вентилятора.Затем это можно контролировать путем изменения напряжения питания. Вентиляторы с четырехконтактными разъемами чаще встречаются в процессорных кулерах, и их скорость можно регулировать с помощью ШИМ (широтно-импульсной модуляции), обычно зависящей от температуры.

,Как выполняются ремонтные работы на судне?

Техническое обслуживание – это то, что поддерживает работу любого механического оборудования или машин. Погода это небольшая машина или большая конструкция, эффективное обслуживание может помочь с продлением срока службы и благоприятным исходом. На корабле обслуживание – это то, что поддерживает оборудование в актуальном состоянии и обеспечивает бесперебойную работу. В этой статье мы узнаем, как проводится техническое обслуживание на корабле.

В машинном отделении корабля, где расположено максимальное количество машин, инженеры и экипаж проводят техническое обслуживание для безопасной и эффективной работы.Каждая машина на борту судна требует технического обслуживания, которое должно выполняться через регулярные промежутки времени.

В прежние дни число членов экипажа и инженеров на корабле было большим, поэтому техническое обслуживание проводилось быстро и легко. Однако в настоящем сценарии количество членов экипажа и инженеров на корабле резко сократилось.

Многие корабли имеют на борту только 3-4 инженера, и даже время, необходимое для обслуживания корабля, сократилось.Техническое обслуживание требует рабочей силы и времени, которые могут быть недоступны постоянно, так как количество членов экипажа меньше, а количество техники больше.

По этой причине важно заранее спланировать техническое обслуживание оборудования, чтобы его можно было правильно отремонтировать и обслуживать. Обычно второй инженер должен планировать график технического обслуживания на корабле.

Эффективное планирование и адекватное использование оборудования – ключ к продуктивному обслуживанию.В этой статье мы рассмотрим основные типы процедур обслуживания, выполняемых на корабле.

Типы процедур технического обслуживания

1) Система профилактического или планового технического обслуживания

Она известна как PMS или Система планового технического обслуживания. В этом типе системы обслуживание выполняется в соответствии с рабочими часами, такими как 4000 часов, 8000 часов и т. Д., Или с календарными интервалами, такими как 6 месяцев, год и т. Д. Оборудования.Техническое обслуживание проводится независимо от состояния техники. Детали должны быть заменены, если это записано в графике, даже если они могут быть использованы.

2) Техническое обслуживание или устранение неисправностей