Револьверный станок: устройство и основные узлы

Главная / ЧПУ станок / Токарный станок / Револьверный станок: устройство и основные узлы

Цена по запросу

- Продольный и поперечный суппорты

- С горизонтальной осью револьверной головки

- С вертикальной осью револьверной головки

- С наклонной осью револьверной головки

Лизинг

Трейд ин

Рассрочка

Доставка

Купить в один клик

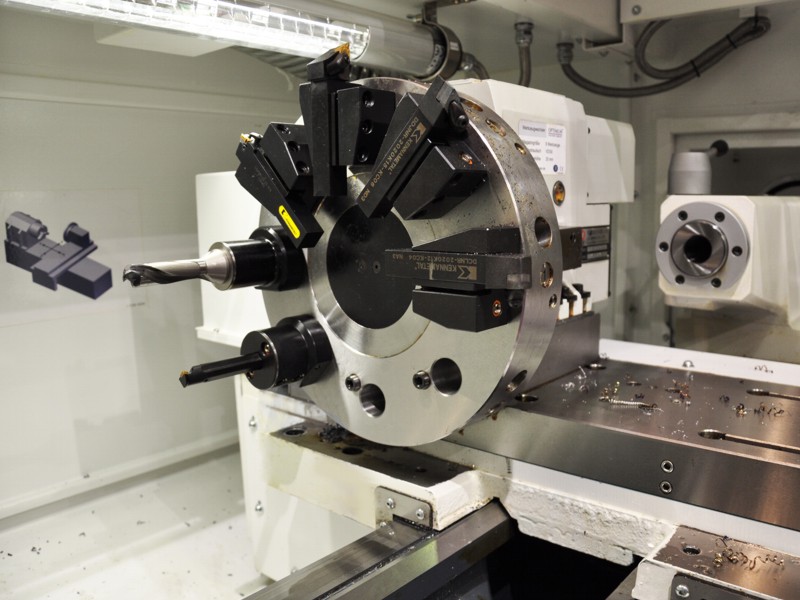

Револьверный станок является незаменимым видом оборудования на производствах разного масштаба. В револьверных станках главным движением (v, рис. 1) является вращение шпинделя, несущего заготовку; движениями подачи – продольное S1 и поперечное S2 перемещение суппортов, несущих режущий инструмент. Иногда поперечная подача осуществляется медленным вращением револьверной головки или перемещением салазок с револьверной головкой в поперечном направлении. Вспомогательными движениями в револьверных станках являются: 1) повороты (индексирование) револьверной головки для последовательного ввода в работу инструментов; 2) подача и зажим материала; 3) быстрый подвод и отвод револьверного, поперечного суппортов и др.

Вспомогательными движениями в револьверных станках являются: 1) повороты (индексирование) револьверной головки для последовательного ввода в работу инструментов; 2) подача и зажим материала; 3) быстрый подвод и отвод револьверного, поперечного суппортов и др.

Устройство револьверного станка

В зависимости от расположения оси поворота револьверной головки (см. Токарно револьверный станок: компоновка и характеристики) различают три вида устройства револьверных станков: с горизонтальной осью револьверной головки; с вертикальной осью револьверной головки; с наклонной осью револьверной головки.

В станках малых и средних размеров револьверный суппорт, несущий револьверную головку, представляет собой в большинстве случаев ползун, перемещающийся по промежуточным продольным салазкам, расположенным на станине. Продольные салазки имеют установочное перемещение вдоль направляющих станины.

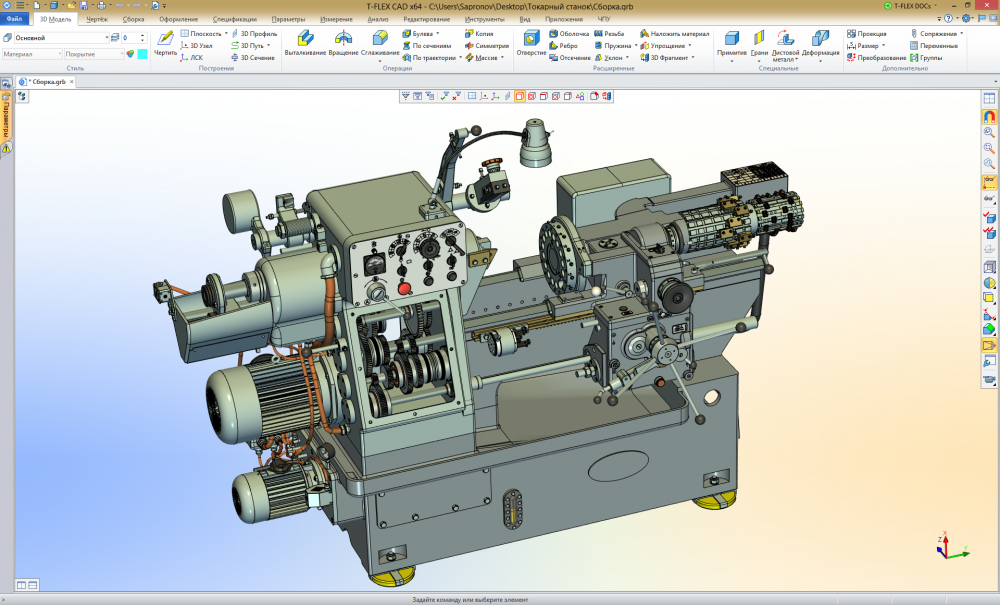

Рис. 1. Движения при обработке детали в токарно револьверных станках

1. Движения при обработке детали в токарно револьверных станках

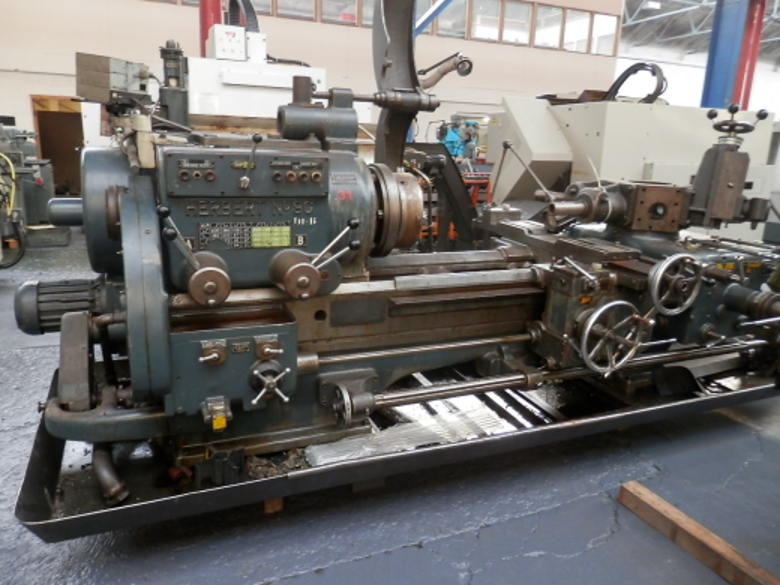

В тяжелых револьверных станках револьверный суппорт, как и поперечный, перемещается непосредственно по направляющим станины. По виду обрабатываемой заготовки револьверные станки подразделяются на станки для прутковых работ и станки для патронных работ:

В станках для прутковых работ заготовкой служит пруток того или иного профиля, который проходит сквозь отверстие (канал) шпинделя и зажимается в цанговом патроне (цанге) (или в патроне со сменными кулачками). Для этого станок снабжен механизмом подачи и зажима прутка с механическим, пневматическим или гидравлическим приводом;

В станках для патронных работ штучная заготовка – отливка или поковка – зажимается в универсальном кулачковом патроне, закрепленном на переднем конце шпинделя.

Устройство револьверных станков современных моделей имеет преселективное или автоматическое управление изменениями скоростей шпинделя и величин подач.

В револьверных станках ЧПУ малых и средних размеров, где машинное время невелико, а поворот револьверной головки автоматизирован, скорости шпинделя и величины подач заранее настраиваются для каждой позиции револьверной головки и изменяются последовательно в течение всего цикла обработки в зависимости от поворота головки.

При применении преселективного или автоматического управления значительно сокращается вспомогательное время, затрачиваемое на настройку скорости шпинделя и величины подачи после каждого поворота револьверной головки, что особенно важно в серийном производстве.

Рис. 2. Токарно револьверный станок 1п365. Основные узлы револьверного станка: 1 – станина; 4 – шпиндельная бабка; 3 – коробка подач; 2 – фартуки суппортов; 6 – продольный суппорт; 5 – поперечный суппорт.

Станина токарного станка револьверного типа

Станина токарных станков револьверного типа представляет собой отливку коробчатой формы с системой ребер жесткости. По направляющим станины перемещаются продольный и поперечный суппорты. В задней стенке станины станка имеются окна для лучшего отвода стружки. Станина токарного станка малых и средних размеров монтируется на литом основании, у тяжелых револьверных станков – на двух опорах (тумбах).

Станина токарного станка малых и средних размеров монтируется на литом основании, у тяжелых револьверных станков – на двух опорах (тумбах).

Шпиндельная бабка токарного станка револьверного типа

В шпиндельную бабку токарного станка револьверного типа средних и больших размеров встроена коробка скоростей, сходная по конструкции с одноименным узлом токарных станков (рис. 3), но обеспечивающая меньший диапазон регулирования и меньшее число ступеней скорости шпинделя по сравнению с токарными станками.

Рис. 3. Развертка шпиндельной бабки токарно револьверного станка 1п365.

В шпиндельной бабке револьверных станков малого размера монтируется только шпиндель (рис. 4). Изменение скоростей шпинделя обеспечивается редуктором, установленным в основании станка (рис. 5) и связанным со шпинделем ременной передачей. Включение электромагнитных муфт редуктора в определенной комбинации дает нужную скорость вращения шпинделя.

Рис. 4. Шпиндельная бабка токарного станка револьверного типа 1п326.

Рис. 5. Редуктор револьверного станка 1п326.

Коробка подач токарного станка револьверного типа

Коробка подач как важный узел револьверного станка конструктивно проще аналогичного элемента токарных станков, так как она должна иметь меньший диапазон регулирования и меньшее число ступеней подач. Кроме того, в коробке подач нет устройства, необходимого для нарезания резьбы резцом с помощью ходового винта.

Коробки подач тяжелых револьверных станков имеют устройство, обеспечивающее возможность переключения на ходу (рис. 6). Перед каждым переключением гидросистема управления выключает муфту 1, связывающую коробку подач с коробкой скоростей, и включает муфту 2, свободно сидящую на валу и получающую качательное движение от эксцентрика 3, расположенного на валу быстрого (ускоренного) хода. Таким образом валы коробки подач получают медленный поворот, что облегчает переключение скользящих блоков шестерен на ходу.

Таким образом валы коробки подач получают медленный поворот, что облегчает переключение скользящих блоков шестерен на ходу.

Рис. 6. Коробка подач токарно револьверного станка 1п365.

В малых и средних револьверных станках переключение на ходу обеспечивается фрикционными электромагнитными муфтами, включаемыми в различных комбинациях (рис. 7).

Рис. 7. Коробка подач револьверного станка 1п326

Фартук токарно револьверного станка

Фартуки токарных станков револьверного типа поперечного и револьверного суппортов служат для выполнения перемещений этих узлов в поперечном и в продольном направлениях механически и вручную. В них смонтированы механизм остановки суппорта в нужных положениях, определяемых установкой упоров, и механизмы быстрого перемещения суппортов. Механизм быстрого перемещения получает движение от отдельного электродвигателя через вал быстрого хода. Механизм быстрого перемещения. В станках малых и средних размеров от отдельного двигателя получает движение только быстрый отвода продольного суппорта.

Механизм быстрого перемещения. В станках малых и средних размеров от отдельного двигателя получает движение только быстрый отвода продольного суппорта.

Поперечный суппорт токарного станка револьверного типа

Поперечный суппорт токарного станка револьверного типа может быть мостового (рис. 8) или консольного типа (рис. 9). Устройство мостового суппорта револьверного станка обладает большей жесткостью и позволяет установить два резцедержателя для закрепления инструмента.

Рис. 8. Поперечный суппорт мостового типа токарно револьверного станка

Передний резцедержатель – поворотный, четырехпозиционный, задний – неподвижный, однопозиционный. Недостаток конструкции – более значительное, по сравнению с поперечным суппортом консольного типа, ограничение наибольшего диаметра обработки, так как в этом случае заготовка должна разместиться над салазками суппорта.

Конструкция поперечного суппорта консольного типа позволяет обрабатывать заготовку детали значительно большего диаметра при тех же размерах станка.

Рис. 9. Поперечный суппорт консольного типа токарно револьверного станка

Продольный суппорт токарного станка револьверного типа

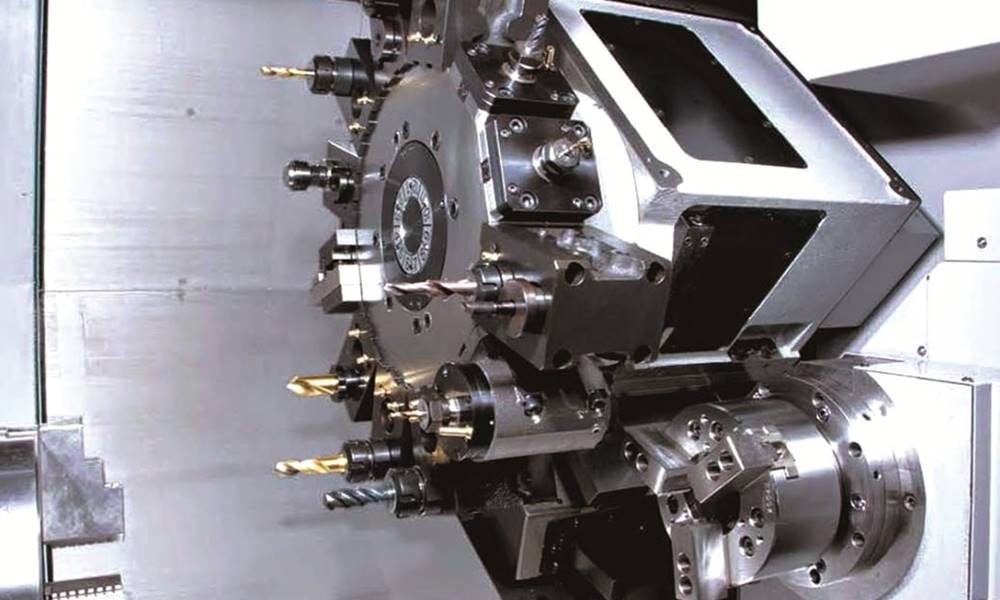

Продольный суппорт токарного станка револьверного типа малых и средних размеров с вертикальной осью револьверной головки (рис. 10) имеет салазки 1, установленные на станине, и каретку 2, которая приводится в движение с помощью реечной передачи по направляющим салазок и несущую револьверную головку 3 шестигранной, иногда цилиндрической формы. Режущие инструменты закрепляют в гнездах револьверной головки с помощью переходных втулок. На гранях револьверной головки могут быть закреплены различные приспособления, несущие режущий инструмент. Правильное положение оси гнезда револьверной головки относительно оси шпинделя после каждого поворота головки обеспечивается механизмом фиксации.

Рис. 10. Продольный суппорт токарно револьверного станка 1325

Для более жесткого крепления головки после каждого поворота и разгрузки фиксатора от момента, создаваемого силой резания, служит механизм зажима, основным элементом которого является стяжной хомут 4. В затянутом состоянии хомут плотно прижимает торец револьверной головки к плоскости каретки.

Поворот револьверной головки токарного станка происходит автоматически при отводе ползуна. Во время отвода один из штифтов поворота 9 набегает на рычаг упора 10, расположенный в салазках 1, и головка поворачивается на 60°. Перед началом поворота головки рычаг 12, набегая на упор 13, выводит фиксатор 11, а собачка 14, набегая на упор 15, разжимает хомут. В начале движения каретки вперед происходит зажим хомута за счет взаимодействия собачки 14 и упора 12.

При повороте револьверной головки токарного станка происходит синхронный поворот барабана 6 с упорными винтами 5, которые служат для предварительной установки величины рабочего хода ползуна. В конце прохода ползуном заданного пути один из упорных винтов 5 нажимает на упорный штифт 7, расположенный в салазках 1. Штифт валиком 8 действует на механизм выключения рабочего хода, расположенный в фартуке револьверного суппорта. Этот механизм посредством кулачковой муфты разрывает цепь механической подачи, и ползун 2 останавливается в заданном положении. Точность автоматического выключения 0,1 ÷ 0,2 мм.

В конце прохода ползуном заданного пути один из упорных винтов 5 нажимает на упорный штифт 7, расположенный в салазках 1. Штифт валиком 8 действует на механизм выключения рабочего хода, расположенный в фартуке револьверного суппорта. Этот механизм посредством кулачковой муфты разрывает цепь механической подачи, и ползун 2 останавливается в заданном положении. Точность автоматического выключения 0,1 ÷ 0,2 мм.

В револьверных станках малых размеров, таких как токарно револьверный станок 1п318 и токарно револьверный станок 1п326 (рис. 11), каретка с револьверной головкой перемещается непосредственно по направляющим станины, что позволяет отказаться от дополнительных направляющих и увеличить опорную базу каретки.

Рис. 11. Продольный суппорт токарно револьверного станка 1п326.

Упоры, управляющие механизмами поворота револьверной головки, вывода фиксатора и зажима хомута, а также штифт упора механизма Выключения рабочего хода расположены в специальном корпусе, закрепленном на станине.

Фартук продольного суппорта в этих станках неподвижен. В тяжелых револьверных станках продольный суппорт 1 (рис. 12) вместе с закрепленным на нем фартуком перемещается с помощью реечной передачи непосредственно по направляющим станины, что дает возможность получить значительные перемещения.

Рис. 12. Продольный суппорт тяжелого револьверного станка.

Револьверная головка 3 токарного станка, не имеет механического поворота. Вывод фиксатора 4, зажим и разжим хомута 2 производятся вручную рукояткой 8. При повороте револьверной головки синхронно поворачивается барабан упоров 9, связанный,с ней конической зубчатой передачей. На барабане 9 расположены регулируемые упоры 7, с помощью которых производится установка длины рабочего хода на каждой позиции револьверной головки. При движении суппорта вперед с рабочей подачей один из упоров 7 в нужный момент набегает на неподвижный упор на станине. При этом барабан 9 останавливается, а суппорт продолжает двигаться. Валик 6, закрепленный в барабане своим буртом, поворачивает расположенный в каретке суппорта рычаг 5, который, перемещая валик 6, действует на механизм выключения рабочего хода, находящийся в фартуке револьверного суппорта. В результате цепь механической подачи разрывается, и продольный суппорт останавливается в нужном положении.

Валик 6, закрепленный в барабане своим буртом, поворачивает расположенный в каретке суппорта рычаг 5, который, перемещая валик 6, действует на механизм выключения рабочего хода, находящийся в фартуке револьверного суппорта. В результате цепь механической подачи разрывается, и продольный суппорт останавливается в нужном положении.

Существуют устройства револьверного станка, в которых поворот револьверной головки осуществляется с помощью мальтийского механизма или гидроцилиндра.

Продольный суппорт в станках с горизонтальной осью револьверной головки (рис. 13) перемещается непосредственно по направляющим станины с помощью реечной передачи. Фартук продольного суппорта неподвижен. Револьверная головка 1 имеет 12-16 гнезд, в которых крепят инструменты или приспособления с инструментами. Каждое гнездо, попадая в верхнее положение, становится соосным со шпинделем станка.

Рис. 13. Продольный суппорт токарно револьверного станка с горизонтальной осью револьверной головки

Фиксатор 2 служит для обеспечения правильного положения оси каждого гнезда относительно оси шпинделя. Управление механизмом фиксации осуществляется вручную рукояткой 15.

Управление механизмом фиксации осуществляется вручную рукояткой 15.

Поворот револьверной головки токарного станка производится тремя способами:

- быстрый поворот вручную при смене позиций производится маховичком 12 через валик 10 и зубчатое колесо 16, зацепляющееся с зубчатым венцом на револьверной головке. При этом с помощью маховичка 13 выключают фрикционную муфту 11, которая связывает червячное колесо 9 с валиком 10;

- медленный поворот вручную для получения поперечной рабочей подачи производится маховичком 7 через валик 5, червяк 4, червячное колесо 9, муфту 1 и далее, как в первом случае;

- медленный поворот с механической поперечной рабочей подачей производится с помощью валика 3, получающего вращение от фартука револьверного суппорта, далее через конические зубчатые колеса 8, которые служат для реверсирования поперечной подачи в зависимости от включения кулачковой муфты 6 с помощью рукоятки 14 и далее, как во втором случае.

Механизм подачи и зажима у револьверного станка

Механизм подачи и зажима прутка имеется во всех токарных станках для прутковых работ. Небольшие станки снабжены механизмом (рис. 14), закрепляемым на левом торце станины.

Небольшие станки снабжены механизмом (рис. 14), закрепляемым на левом торце станины.

Рис. 14. Механизм подачи и зажима прутка токарно револьверного станка 1п326.

Зажим прутка в револьверном станке происходит следующим образом. На валу 2, получающем вращение от отдельного электродвигателя, расположен барабан 1 зажима с фигурным пазом, в котором находится ролик рычага 3 зажима. При повороте барабана 1 поворачивается рычаг 3 против часовой стрелки, связанный с муфтой 8, находящейся на заднем конце шпинделя станка. Муфта 8, перемещаясь влево, своим внутренним конусом вдавливает ролики 9 между шайбой 7 с сепаратором 10. Так как шайба 7 неподвижна, происходит перемещение сепаратора 10, компенсатора 11, втулки 12 и гайки 13 Влево. Гайка 13 связана с натяжной трубой 6, расположенной в отверстии шпинделя станка. На трубе 6 закреплена на резьбе сменная зажимная цанга 5, которая своим конусом входит в коническое отверстие переднего конца шпинделя. При перемещении трубы 6 влево цанга затягивается в коническое отверстие шпинделя, и под действием упругой деформации цанги пруток зажимается.

При перемещении трубы 6 влево цанга затягивается в коническое отверстие шпинделя, и под действием упругой деформации цанги пруток зажимается.

При перемещении муфты 8 вправо за счет упругих свойств цанги происходит разжим прутка, и детали 5, 6, 13, 12, 11, 10 и 9 возвращаются в исходное положение. Подача прутка осуществляется следующим образом. На валу 2 находится барабан 18 подачи, в фигурном пазу которого расположен ролик рычага 19 подачи. При повороте барабана 18 поворачивается рычаг 19 по часовой стрелке и перемещает каретку 14, в которой закреплена подающая труба 15, расположенная в отверстии натяжной трубы 6. На правом конце подающей трубы закреплена сменная подающая цанга 4, охватывающая пруток с определенной силой. Поэтому при перемещении подающей цанги вправо происходит подача прутка. Перемещение подающей цанги влево производится пружиной 17, если соответствует конфигурация фигурного паза барабана 18. В это время пруток зажат в зажимной цанге; поэтому подающая цанга возвращается в исходное положение, проскальзывая по прутку. Винт 16 служит для установки величины хода подающей цанги.

Винт 16 служит для установки величины хода подающей цанги.

За один оборот вала 2 осуществляется цикл подачи и зажима прутка: отход подающей цанги, разжим прутка, подача прутка, зажим прутка. Механизм зажима прутка, примененный в тяжелом револьверном станке, показан на рис. 15.

Зажим прутка в токарно револьверном станке производится следующим образом. Масло под давлением, попадая в правую полость гидроцилиндра 1, перемещает поршень 2, который перемещает вилку 3. Последняя, действуя через муфту 4, кулачки 5, шайбу 9, компенсаторные пружины 10 и ряд промежуточных деталей, перемещает втулку 11 влево. Втулка 11 через гайку 7 действует на подпружиненные сменные губки 8, затягивая их в конусное отверстие детали 6. Происходит зажим прутка. Для того чтобы разжать пруток, масло подается в левую полость гидроцилиндра.

Механизм захвата и подачи прутка в тяжелых токарных станках выполняется отдельно и располагается у левого торца коробки скоростей. Привод этого узла револьверного станка – гидравлический. При работе механизма вначале происходит захват прутка двумя рычагами, работающими от двух гидроцилиндров, затем гидроцилиндр подачи производит подачу прутка.

При работе механизма вначале происходит захват прутка двумя рычагами, работающими от двух гидроцилиндров, затем гидроцилиндр подачи производит подачу прутка.

Рис. 15. Механизм зажима прутка токарно револьверного станка 1365.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Токарно-револьверные станки | Назначение, виды, область применения, схемы станков

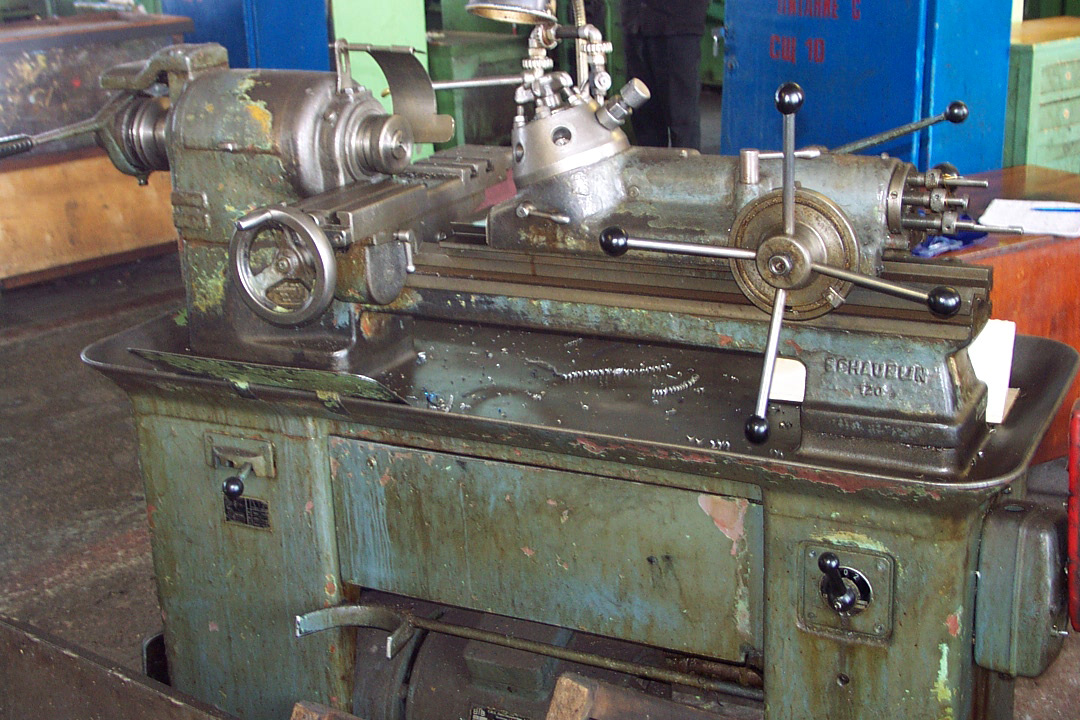

Токарно-револьверные станки

Токарно-револьверные станки применяют в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные .

Револьверные станки отличаются от токарно-винторезных тем, что не имеют и ходового винта, а имеют продольный суппорт, несущий револьверную головку, в гнездах которой может быть установлен разнообразный инструмент. При наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми . Револьверная головка может поворачиваться вокруг оси, и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта.

При наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми . Револьверная головка может поворачиваться вокруг оси, и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта.

Область применения

Применение токарно-револьверных станков считается рациональным в том случае, если по обработки детали требуется применение большою количества режущею инструмента и размер партии детали составляет не менее 10-20 шт. К преимуществам токарно-револьверных станков но сравнению с токарными относятся возможность сокращения машинного и вспомогательного времени на счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной на обработку детали многими инструментами.

Виды

Токарно-ренольверные станки в зависимости от вида обрабатываемых заготовок бывают прутковые и патронные. Обычно станки малого размера-прутковые, а среднего размера – как прутковые, так и патронные. Крупные револьверные станки обычно патронные. Все эти станки делятся на станки с вертикальной и станки с горизонтальной осью вращения револьверной головки (рис. 71). Револьверные головки бывают призматические и цилиндрические. Призматические головки (рис. 71,а) обычно имеют вертикальную ось и шесть граней с гнездами. Цилиндрические головки делают с горизонтальной осью вращения (рис. 71, 6,в) с расположением горизонтальной оси головки параллельно (рис. 71,6) или перпендикулярно оси шпинделя станка (рис. 71,е).

Движения в револьверных станках

Главным движением в рассматриваемых станках является вращение шпинделя, несущего заготовку: движением подачи – продольное s, и поперечное s, перемещения суппортов, несущих режущий инструмент.

В револьверных головках с горизонтальной осью вращения, параллельной оси шпинделя, поперечная подача осуществляется медленным вращением головки (рис. 71,6). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис. 71,а).

71,6). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис. 71,а).

Вспомогательными движениями в рассматриваемых станках являются повороты (индексирование) револьверной головки для последовательного «вода в работу различного инструмента; подача и зажим прутка; быстрый подвод и отвод револьверного, поперечного суппорта и др.

Рис. 71 – Кинематаическая схема револьверного станка

Похожие материалы

Вводная глава: Вращающееся оборудование | IntechOpen

- Авторская панель Войти

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы являемся сообществом из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и некоторых самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, посвященный открытому доступу, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Открытый доступ

Автор:

Getu Hailu

Представлено: 30 июля 2019 г. Опубликовано: 8 января 2020 г.276

СКАЧАТЬ БЕСПЛАТНОИз отредактированного тома

Под редакцией Getu Hailu

Детали книги Заказать Распечатать

Обзор показателей главы

870 глав загрузок

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРеклама

1. Введение

Вращающееся оборудование или турбомашина представляет собой машину с вращающимся компонентом, который передает энергию жидкости или наоборот. Следовательно, в турбомашине происходит передача энергии между жидкостью и ротором за счет динамического взаимодействия. Как правило, если передача энергии осуществляется от ротора к жидкости, это либо насос, либо вентилятор. Если передача энергии происходит от жидкости к ротору, то машина называется турбиной.

Если передача энергии происходит от жидкости к ротору, то машина называется турбиной.

В повседневной жизни мы сталкиваемся с турбомашиной. На самом деле, мы приходим к использованию турбомашины по крайней мере раз в день. Когда мы сушим волосы феном, мы используем турбомашину. Фен обдувает горячим воздухом из нихрома (сплав никеля, хрома и часто железа) воздух комнатной температуры, что ускоряет испарение воды. Важным компонентом фена является тот, который выдувает воздух (он же вентилятор). Этот компонент представляет собой турбомашину. Еще одна часто используемая бытовая машина – стиральная машина. Стиральные машины должны сливать использованную грязную воду и заменять ее свежей водой. Для этого важным компонентом стиральной машины является насос, который используется для удаления грязной воды и подачи свежей воды. Этот насос является турбомашиной.

Если у вас есть автомобиль, вы знаете, как важно поддерживать оптимальную рабочую температуру вашего автомобиля. Водяной насос (гидродинамический насос) необходим для работы вашего автомобиля. Насос обеспечивает циркуляцию охлаждающей жидкости через блок цилиндров, шланги и радиатор и поддерживает оптимальную рабочую температуру.

Насос обеспечивает циркуляцию охлаждающей жидкости через блок цилиндров, шланги и радиатор и поддерживает оптимальную рабочую температуру.

Другим повседневным примером является кухонная вентиляция. Вентиляторы внутри кухонного вентиляционного отверстия, которые втягивают пары внутрь и выталкивают их через воздуховоды наружу или через фильтры (которые удаляют запахи) и выпускают их обратно в комнату, являются турбомашинами.

Помимо стиральной машины, посудомоечной машины или кухонного вентилятора, когда мы пишем на ноутбуке/рабочем столе, когда мы включаем вентиляцию в ванной, а также когда мы включаем настольный или потолочный вентилятор, мы используем турбомашины .

Все эти компоненты, маленький вентилятор в нашем компьютере, который помогает поддерживать температуру нашего компьютера, или потолочный вентилятор, который обеспечивает тепловой комфорт, необходимый летом, имеют определенные типы геометрии и формы. Вы, наверное, замечали разницу в форме и количестве лопастей между ветряком и современным ветряком. Эти формы и цифры являются результатом тщательного анализа потока жидкости или воздуха через эти машины.

Эти формы и цифры являются результатом тщательного анализа потока жидкости или воздуха через эти машины.

Реклама

2. Достижения в исследованиях вращающихся машин

Поскольку турбомашины являются ключевыми машинами, используемыми в производстве электроэнергии и преобразовании энергии, последние исследования были сосредоточены на улучшении аэротермических характеристик этих машин и их эффективности. В авиационной отрасли исследования были сосредоточены на снижении воздействия на окружающую среду и снижении расхода топлива. Большая часть современных исследований вращающихся машин сосредоточена в основном в следующих областях [1, 2, 3, 4, 5, 6, 7]:

Гидродинамика турбомашин (численное моделирование, теоретическая модель и экспериментальные измерения)

Методы снижения шума и технологии испытаний на шум в вентиляторах, компрессорах, насосах и ветряных турбинах

Методы оптимизации 9 0304 3

- 1. Шринивас Г., Рагхунандана К., Сатиш Шеной Б. Последние разработки в области материалов для компонентов турбомашин и производственные проблемы для авиационных двигателей. Материаловедение и инженерия. 2018;314:012012

- 2. Чандрасекар У., Ян Л.Дж., Гоутхаман С., редакторы. Инновационные методы проектирования, анализа и разработки в аэрокосмической и автомобильной технике (I-DAD 2018).

Springer: Nature Singapore Pte Ltd.; 2019

Springer: Nature Singapore Pte Ltd.; 2019 - 3. Келкар Р., Андреако А., Отт Э., Грох Дж. Сплав 718: лазерное порошковое аддитивное производство для турбин. В: Ott E et al, редакторы. Материалы 9Международный симпозиум по суперсплаву 718 и его производным: применение в энергетике, аэрокосмической отрасли и промышленности. Серия «Минералы, металлы и материалы». Чам: Спрингер; 2018

- 4. Лю Р., Ван З., Спаркс Т., Лю Ф., Ньюкирк Дж. Ремонт компонентов аэрокосмической отрасли с использованием аддитивного производства. В: Лазерное аддитивное производство. Эльзевир; 2017

- 5. Амиранте Д., Хиллз, Нью-Джерси, Барнс, К.Дж. Алгоритм подвижной сетки для аэротермомеханического моделирования в турбомашиностроении. Международный журнал численных методов в жидкостях. 2012;70(9)

- 6. Bucchi A, Xing JT и Gaudenzi P. Численное решение для взаимодействия жидкости с активной структурой. В: 19-я Международная конференция по адаптивным структурам и технологиям 2008 г.

, ICAST 2008; 2008

, ICAST 2008; 2008 - 7. Wang Y, Cai X, Ma X, Tan J, Liu D, Ren D. Бессеточное моделирование обтекания аэродинамического профиля с использованием различных турбулентных моделей. Прогресс в вычислительной гидродинамике: международный журнал. 2017;17(2)

- 8. Xie DM, Shi Y, Li WF, Hou YM, Yu XG и Qin HS. Численное моделирование двухфазного течения влажного пара в неподвижной лопатке последней ступени сверхкритической паровой турбины. В: DRPT 2011-2011 4-я Международная конференция по дерегулированию и реструктуризации электроэнергетики и энергетическим технологиям. 2011

- 9. Li N, Zhou Q , Chen X, Xu T, Hui S, Zhang D. Воздействие капель жидкости на твердую поверхность с приложением к эрозии капель воды на лопатках турбины, часть I: нелинейная волновая модель и решение одномерной влияние. Международный журнал механических наук. 2008;50(10-11):1526-1542

- 10. Zhou Q , Li N, Chen X, Xu T, Hui S, Zhang D.

Воздействие капель жидкости на твердую поверхность с применением эрозии капель воды на лопатках турбины, часть II: Осесимметричное решение и анализ эрозии. Международный журнал механических наук. 2008;50(10-11):1543-1558

Воздействие капель жидкости на твердую поверхность с применением эрозии капель воды на лопатках турбины, часть II: Осесимметричное решение и анализ эрозии. Международный журнал механических наук. 2008;50(10-11):1543-1558 - 11. Райс Т., Белл Д., Сингх Г. Определение запаса устойчивости между безопасной работой и началом флаттера лопасти. Журнал турбомашин. 2009;131(1):011009

- 12. Haas FM, Chaos M, Dryer FL. Низкотемпературное и среднетемпературное окисление этанола и смесей этанол-PRF: экспериментальное и модельное исследование. Горение и пламя. 2009;156(12):2346-2350

- 13. Хасимото Н., Озава Ю., Мори Н., Юрий И., Хисамацу Т. Основные характеристики горения пальмового метилового эфира (ПМЭ) в качестве альтернативного топлива для газовых турбин. Топливо. 2008

- 14. Lee MC, Bin Seo S, Chung JH, Joo YJ, Ahn DH. Испытание характеристик сгорания ДМЭ в промышленных газовых турбинах для использования в качестве альтернативного топлива для производства электроэнергии.

Топливо. 2009;87(15-16):3373-3378

Топливо. 2009;87(15-16):3373-3378 - 15. Мияма Н., Инаба К., Ямамото М. Численное моделирование эффекта вихревого потока при утечке на конце водородного потока вокруг трехмерной лопатки турбины. Журнал тепловых наук. 2008;17(2):186-192

- 16. Chaos M, Dryer FL. Кинетика горения синтетического газа и его применение. Наука и технология горения. 2008;180(6):1053-1096

- 17. Гупта К.К., Рехман А., Сарвия Р.М. Биотопливо для газовой турбины: обзор. Обзоры возобновляемых и устойчивых источников энергии. 2010; 14 (9): 2946-2955

- 1. Введение

- 2. Должности в Retating Machinery.

Getu Hailu

Подано: 30 июля 2019 г. Опубликовано: 8 января 2020 г.

СКАЧАТЬ БЕСПЛАТНО© 2020 Автор(ы).

Лицензиат IntechOpen. Эта глава распространяется в соответствии с условиями лицензии Creative Commons Attribution 3.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Лицензиат IntechOpen. Эта глава распространяется в соответствии с условиями лицензии Creative Commons Attribution 3.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.Вращающиеся машины | Power PE Exam Tools

Синхронные машины

Синхронная машина — это машина, которая вращается с той же частотой, что и переменный ток. Эта частота называется синхронизирующей частотой и в США эта частота составляет 60 Гц. Асинхронная машина вращается с частотой, несколько меньшей этой синхронной частоты.

В этом разделе основное внимание будет уделено синхронным машинам, а в следующем разделе — асинхронным машинам.

Как синхронные, так и асинхронные машины можно разделить на два основных типа машин: (1) генератор или (2) двигатель.

- Генератор: Генератор использует механическую энергию вращения для производства электрической энергии переменного тока.

- Двигатель: двигатели используют электрическую энергию переменного тока для производства механической энергии в форме вращения.

Эти два типа машин более подробно обсуждаются в этом разделе, но сначала вы должны понять общую конструкцию синхронной машины.

Конструкция

Вращающаяся машина состоит из четырех основных частей.

- Механический статор: статор является неподвижной частью синхронной машины.

- Обмотка электрического поля: Обмотка — это еще один термин для обозначения электрической катушки. Поле относится к вращающейся составляющей магнитного поля. В двигателе статор получает трехфазный переменный ток, который создает вращающееся магнитное поле, а в генераторе ротор вращается, создавая вращающееся магнитное поле.

- Механический ротор: Ротор является вращающейся частью синхронной машины.

- Электрическая обмотка якоря: Якорь относится к компоненту, производящему ток. В двигателе обмотка якоря в роторе получает магнитное поле от статора, которое вырабатывает электричество в обмотке якоря, вращающей ротор.

В генераторе ротор вращается для создания вращающегося магнитного поля, которое создает ток в обмотке якоря, расположенной в статоре.

В генераторе ротор вращается для создания вращающегося магнитного поля, которое создает ток в обмотке якоря, расположенной в статоре.

Синхронная скорость

Синхронная скорость вращающейся машины определяется приведенным ниже уравнением.

На практике скорость двигателей обычно составляет 1800 об/мин, а скорость некоторых двигателей достигает 3600 об/мин. Часто желательна более низкая скорость из-за меньшего износа двигателя из-за меньшего числа оборотов. Генераторы также работают по тому же принципу и могут варьироваться по скорости от 3600 об/мин до 360 об/мин и ниже. В следующей таблице показана соответствующая синхронная скорость в оборотах в минуту в зависимости от количества полюсов и частоты. Обратите внимание, что количество полюсов всегда будет четным, поскольку всегда должен быть северный полюс и соответствующий ему южный полюс.

Синхронный генератор

Генератор преобразует механическую энергию в электрическую. Механическая энергия используется для вращения ротора генератора, который, в свою очередь, вырабатывает энергию через статор.

Для этого постоянный ток, известный как ток возбуждения, протекает через обмотки ротора, создавая магнитное поле. Механическая энергия, или первичный двигатель, используется для вращения ротора. Первичным двигателем может быть турбина, которая вращается за счет пара, топлива или гидроэнергии. Поскольку магнитное поле в роторе вращается внутри статора, переменное напряжение и ток якоря индуцируются в обмотках статора, производя мощность переменного тока.

Для этого постоянный ток, известный как ток возбуждения, протекает через обмотки ротора, создавая магнитное поле. Механическая энергия, или первичный двигатель, используется для вращения ротора. Первичным двигателем может быть турбина, которая вращается за счет пара, топлива или гидроэнергии. Поскольку магнитное поле в роторе вращается внутри статора, переменное напряжение и ток якоря индуцируются в обмотках статора, производя мощность переменного тока.Ток возбуждения влияет на величину напряжения, а скорость вращения ротора влияет на фазовый угол напряжения.

Эквивалентная схема

На следующем рисунке показана эквивалентная схема синхронного генератора. Понимание эквивалентной схемы и векторных диаграмм, представляющих схему конкретной системы, поможет вам разобраться в большинстве вопросов, связанных с генератором. Начнем с общей эквивалентной схемы. Схема представляет собой ротор и статор генератора, разделенных воздушным зазором, в котором индуцируется магнитный поток от ротора к статору.

Ротор: Постоянный ток возбуждения подается на клеммы F1 и F2 ротора. Ток возбуждения протекает через внутреннее сопротивление (R) и индуктивность (XL) катушки ротора. В состав сопротивления входит регулируемый резистор, который используется для изменения тока возбуждения.

Статор: Магнитный поток, создаваемый ротором, индуцирует напряжение (EA) на статоре. Это напряжение генератора, также известное как внутреннее напряжение. Ток якоря (IA) — это ток, протекающий внутри генератора по статору. На статоре происходит падение напряжения из-за реактивного сопротивления и сопротивления якоря. Сопротивление якоря обычно мало. Результирующее напряжение на клеммах (ТН) можно представить как напряжение на проводах, выходящих из генератора.

Вопросы по синхронному генератору включают поиск одной из переменных в приведенном ниже уравнении.

В синхронном генераторе существует два типа условий нагрузки, которые следует понимать: (1) запаздывающая и опережающая нагрузки.

Как обсуждалось ранее в других разделах, запаздывание и опережение выражены в терминах тока на векторной диаграмме. Следующие разделы шаг за шагом проведут вас через векторную диаграмму для этих двух условий и, в конечном счете, как применить приведенное выше уравнение.

Как обсуждалось ранее в других разделах, запаздывание и опережение выражены в терминах тока на векторной диаграмме. Следующие разделы шаг за шагом проведут вас через векторную диаграмму для этих двух условий и, в конечном счете, как применить приведенное выше уравнение.Синхронный генератор — опережающий коэффициент мощности

В этом состоянии ток опережает напряжение. Когда коэффициент мощности опережает, говорят, что генератор находится в состоянии недовозбуждения, когда действительная составляющая напряжения генератора (EA) меньше, чем напряжение на клеммах. В этой ситуации генератор получает реактивную мощность от системы, подобно индуктору, т.е. реактивная мощность отрицательна. В нормальных условиях реальная мощность всегда поступает от генератора. См. векторную диаграмму для более подробной информации.

Информация, представленная на этом веб-сайте, является образцом материала, представленного в техническом учебном пособии и образце экзамена. См.

- Генератор: Генератор использует механическую энергию вращения для производства электрической энергии переменного тока.

- Повышение эффективности материалов для турбомашин

Хотя турбомашины являются одними из наиболее широко используемых машин, двумя основными областями их применения являются производство электроэнергии и движение. Текущие темы исследований высокого уровня, связанные с энергетическими турбинами, включают численное моделирование полей двухфазного потока, и исследовательские усилия направлены на снижение эрозии (кавитационной и жидкокапельной эрозии) в этих машинах [8, 9]., 10]. Вычислительная гидродинамика (CFD) все чаще используется для оценки конструкции лопасти с точки зрения аэроупругой нестабильности для увеличения срока службы и эффективности компонентов [11]. Анализ CFD используется для минимизации эффектов кавитации в гидравлических турбинах, что приводит к повышению производительности, эффективности и экономии средств. Определение сокращения выбросов альтернативных видов топлива является еще одной областью исследований, поскольку экологические нормы становятся все более строгими. Направление исследований включает изучение характеристик горения альтернативных видов топлива (этанол, пальмовый метиловый эфир (ПМЭ), диметиловый эфир (ДМЭ), водород/синтез-газ и биотопливо [12, 13, 14, 15, 16, 17]).

Текущие темы исследований высокого уровня, связанные с энергетическими турбинами, включают численное моделирование полей двухфазного потока, и исследовательские усилия направлены на снижение эрозии (кавитационной и жидкокапельной эрозии) в этих машинах [8, 9]., 10]. Вычислительная гидродинамика (CFD) все чаще используется для оценки конструкции лопасти с точки зрения аэроупругой нестабильности для увеличения срока службы и эффективности компонентов [11]. Анализ CFD используется для минимизации эффектов кавитации в гидравлических турбинах, что приводит к повышению производительности, эффективности и экономии средств. Определение сокращения выбросов альтернативных видов топлива является еще одной областью исследований, поскольку экологические нормы становятся все более строгими. Направление исследований включает изучение характеристик горения альтернативных видов топлива (этанол, пальмовый метиловый эфир (ПМЭ), диметиловый эфир (ДМЭ), водород/синтез-газ и биотопливо [12, 13, 14, 15, 16, 17]).

Реклама

3. Заключительные замечания

Турбомашины необходимы, поскольку они имеют ключевые области применения, включая производство электроэнергии. Следовательно, исследования и разработки проводятся соответствующей отраслью. Таким образом, основное внимание в исследованиях уделяется повышению эффективности (направленной на экономию средств), надежности (увеличению срока службы компонента) и устойчивости (обусловленной более строгими правилами). CFD играет важную роль в проектировании и анализе компонентов турбомашин.

Ссылки

Разделы

Информация о авторе

Springer: Nature Singapore Pte Ltd.; 2019

Springer: Nature Singapore Pte Ltd.; 2019 , ICAST 2008; 2008

, ICAST 2008; 2008 Воздействие капель жидкости на твердую поверхность с применением эрозии капель воды на лопатках турбины, часть II: Осесимметричное решение и анализ эрозии. Международный журнал механических наук. 2008;50(10-11):1543-1558

Воздействие капель жидкости на твердую поверхность с применением эрозии капель воды на лопатках турбины, часть II: Осесимметричное решение и анализ эрозии. Международный журнал механических наук. 2008;50(10-11):1543-1558 Топливо. 2009;87(15-16):3373-3378

Топливо. 2009;87(15-16):3373-3378 Лицензиат IntechOpen. Эта глава распространяется в соответствии с условиями лицензии Creative Commons Attribution 3.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Лицензиат IntechOpen. Эта глава распространяется в соответствии с условиями лицензии Creative Commons Attribution 3.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

В генераторе ротор вращается для создания вращающегося магнитного поля, которое создает ток в обмотке якоря, расположенной в статоре.

В генераторе ротор вращается для создания вращающегося магнитного поля, которое создает ток в обмотке якоря, расположенной в статоре. Для этого постоянный ток, известный как ток возбуждения, протекает через обмотки ротора, создавая магнитное поле. Механическая энергия, или первичный двигатель, используется для вращения ротора. Первичным двигателем может быть турбина, которая вращается за счет пара, топлива или гидроэнергии. Поскольку магнитное поле в роторе вращается внутри статора, переменное напряжение и ток якоря индуцируются в обмотках статора, производя мощность переменного тока.

Для этого постоянный ток, известный как ток возбуждения, протекает через обмотки ротора, создавая магнитное поле. Механическая энергия, или первичный двигатель, используется для вращения ротора. Первичным двигателем может быть турбина, которая вращается за счет пара, топлива или гидроэнергии. Поскольку магнитное поле в роторе вращается внутри статора, переменное напряжение и ток якоря индуцируются в обмотках статора, производя мощность переменного тока.

Как обсуждалось ранее в других разделах, запаздывание и опережение выражены в терминах тока на векторной диаграмме. Следующие разделы шаг за шагом проведут вас через векторную диаграмму для этих двух условий и, в конечном счете, как применить приведенное выше уравнение.

Как обсуждалось ранее в других разделах, запаздывание и опережение выражены в терминах тока на векторной диаграмме. Следующие разделы шаг за шагом проведут вас через векторную диаграмму для этих двух условий и, в конечном счете, как применить приведенное выше уравнение.