Подача При Фрезеровании

Величина подачи при черновой обработке зависит от материала, обрабатываемой заготовки материала режущей части фрезы. Не последнее значение имеет мощность и жесткость привода подачи станка, жесткости самого станка, приспособления, детали и закрепления фрезы, а также углов заточки фрезы.

При чистовой обработке подачу следует выбирать, руководствуясь классом чистоты поверхности, обозначенной на чертеже детали.

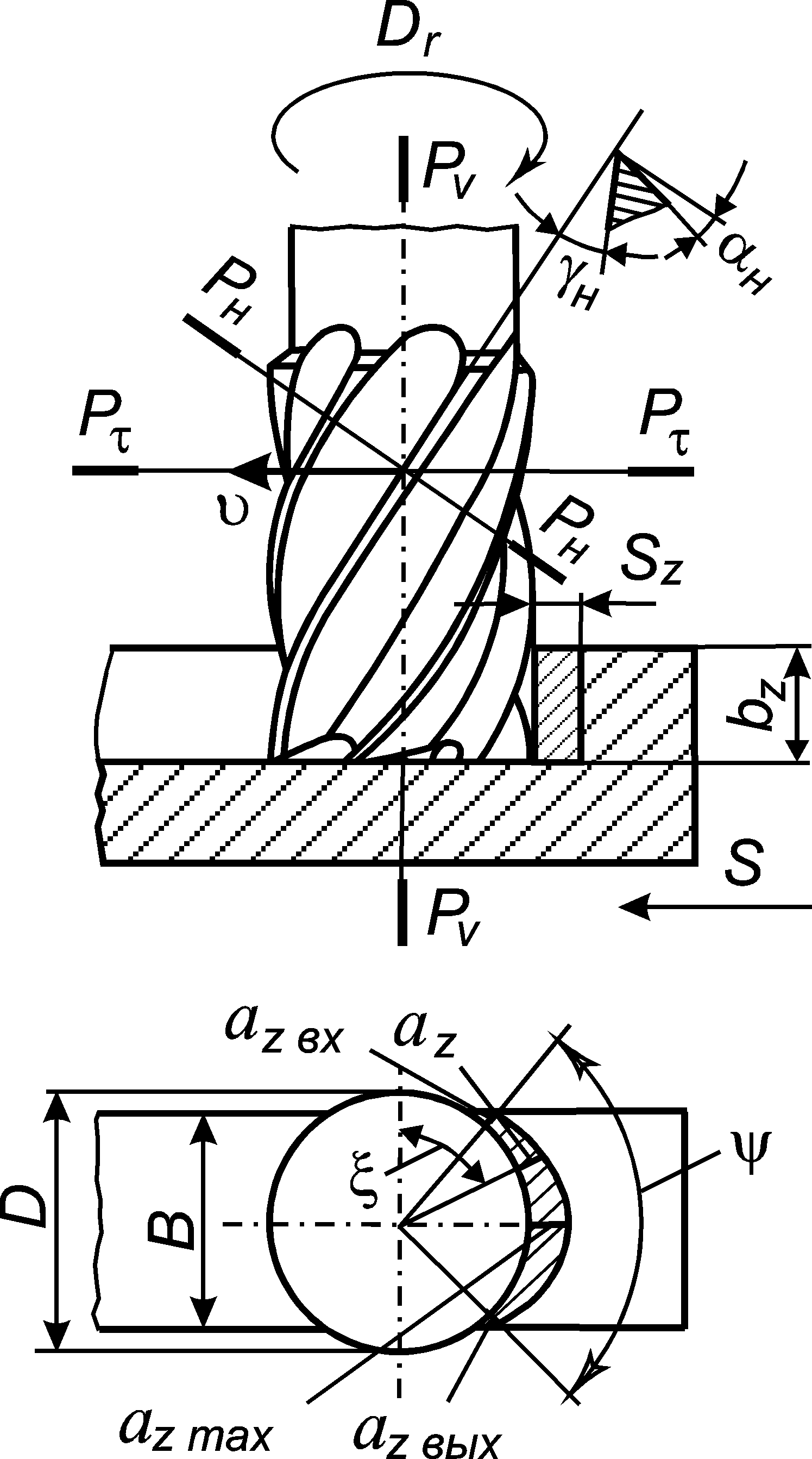

Основной исходной величиной при выборе подачи для чернового фрезерования является подача на один зуб фрезы Sz. Для торцовых фрез на выбор величины подачи на один зуб фрезы оказывает влияние способ установки фрезы относительно заготовки, что обусловливает величину угла встречи зуба фрезы с заготовкой и толщину срезаемой стружки при входе и выходе зуба фрезы из контакта с заготовкой. Установлено, что для торцовой фрезы, оснащенной пластинками из твердого сплава, наиболее благоприятные условия врезания зуба в заготовку достигаются при расположении фрезы относительно заготовки, как показано на  1, б, т. е. при смещении фрезы относительно заготовки на величину С=(0,03÷0,05) D. Такое смещение оси фрезы даст возможность увеличить подачу на зуб против подачи при симметричном фрезеровании (рис. 1, а) чугуна и стали в 2 раза и более.

1, б, т. е. при смещении фрезы относительно заготовки на величину С=(0,03÷0,05) D. Такое смещение оси фрезы даст возможность увеличить подачу на зуб против подачи при симметричном фрезеровании (рис. 1, а) чугуна и стали в 2 раза и более.

Рис. 1. Установка заготовки относительно оси фрезы при обработке стали и чугуна: а – симметрично; б – смещением

На рис. 2 даны рекомендуемые подачи при черновом фрезеровании торцовыми фрезами, оснащенными пластинками из твердого сплава, для этих двух случаев.

Помимо расположения фрезы относительно оси симметрии заготовки, при торцовом фрезеровании твердосплавными фрезами на величину подачи влияет главный угол в плане φ. Подачи, приведенные в на рис. 2, рассчитаны на фрезы, имеющие угол φ=60÷45°. Уменьшение угла в плане φ до 30° позволяет увеличить подачу в 1,5 раза, а увеличение угла φ до 90° требует снижения подачи на 30%.

Подачи при обработке жаропрочных сталей следует выбирать в пределах 0,1-0,35 мм/зуб. Приведенные значения подач рассчитаны для работы стандартными фрезами. При работе нестандартными фрезами с увеличенным числом зубьев значения подач следует уменьшать на 15-25%. В первоначальный период работы фрезы до износа 0,2-0,3 мм чистота обработанной поверхности при чистовом фрезеровании снижается примерно на один класс.

Приведенные значения подач рассчитаны для работы стандартными фрезами. При работе нестандартными фрезами с увеличенным числом зубьев значения подач следует уменьшать на 15-25%. В первоначальный период работы фрезы до износа 0,2-0,3 мм чистота обработанной поверхности при чистовом фрезеровании снижается примерно на один класс.

Величины подачи при чистовой обработке твердосплавными фрезами, приведенные на рис. 2, даются на один оборот фрезы, так как подачи на один зуб получаются слишком малыми. Подачи даются в зависимости от класса чистовой обработанной поверхности по ГОСТ 2789-59.

Рис. 2. Рекомендуемые подачи при обработке плоскостей торцовыми фрезами, оснащенными пластинками из твердого сплава

На рис. 3 приведены рекомендуемые подачи для цилиндрических фрез с пластинками из твердого сплава при обработке стали и чугуна за один переход. Приведенные значения подач обеспечивают шероховатость обработанной поверхности в пределах ∇6-∇7 классов чистоты.

Рис. 3. Рекомендуемые подачи при фрезеровании плоскостей цилиндрическими фрезами с пластинками из твердого сплава

На рис. 4 приведены рекомендуемые подачи для твердосплавных концевых фрез с коронками и винтовыми пластинками при обработке стали и чугуна за один переход. Верхние пределы подачи при черновом фрезеровании следует применять при работе на мощных станках малой ширине фрезерования, нижние – при большой ширине фрезерования и на станках средней мощности. Приведенные значения подач обеспечивают получение шероховатости обработанной поверхности в пределах ∇5-∇6.

Рис. 4. Рекомендуемые подачи при обработке плоскостей и уступов твердосплавными концевыми фрезами

На рис. 5 приведены рекомендуемые подачи для дисковых трехсторонних фрез с пластинками из твердых сплавов при обработке стали и чугуна за один переход. Верхние пределы подач применять для пазов меньшей ширины, нижние – для пазов большей ширины. Приведенные значения подач обеспечивают получение шероховатости поверхностей в пределах ∇6-∇7 классов чистоты.

5 приведены рекомендуемые подачи для дисковых трехсторонних фрез с пластинками из твердых сплавов при обработке стали и чугуна за один переход. Верхние пределы подач применять для пазов меньшей ширины, нижние – для пазов большей ширины. Приведенные значения подач обеспечивают получение шероховатости поверхностей в пределах ∇6-∇7 классов чистоты.

Рис. 5. Рекомендуемые подачи при обработке твердосплавными дисковыми трехсторонними фрезами

На рис. 6 приведены рекомендуемые подачи на один зуб фрезы при черновом фрезеровании плоскостей цилиндрическими, торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Большие значения подач брать для меньшей глубины резания и ширины обработки, меньшие – для больших значений глубины и ширины. При фрезеровании жаропрочных сталей брать те же подачи, что и для стали, но не выше 0,3 мм/зуб.

Рис. 6. Рекомендуемые подачи при черновом фрезеровании плоскостей фрезами из быстрорежущей стали Р18

На рис. 7 приведены подачи при чистовом фрезеровании плоскостей цилиндрическими фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок – приспособление – инструмент – деталь.

7 приведены подачи при чистовом фрезеровании плоскостей цилиндрическими фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок – приспособление – инструмент – деталь.

Рис. 7. Рекомендуемые подачи при чистовом фрезеровании плоскостей фрезами из быстрорежущей стали Р18

На рис. 8 приведены подачи при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок – приспособление – инструмент – деталь при обработке со вспомогательным углом в плане φ1=2°. Для фрез φ1=0 подачи можно увеличить на 50-80%.

Рис. 8. Рекомендуемые подачи при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18

На рис. 9 приведены подачи при фрезеровании плоскостей за один переход концевыми фрезами из быстрорежущей стали Р18. Приведенные подачи рассчитаны для обработки плоскостей с механической подачей. В случае обработки криволинейных поверхностей с ручной подачей приведены значения подач следует уменьшить на 20-30%.

В случае обработки криволинейных поверхностей с ручной подачей приведены значения подач следует уменьшить на 20-30%.

Ввиду малых значений подач на один зуб фрезы, получающихся при чистовом фрезеровании, на рис. 7 и 8 приведены подачи на один оборот фрезы.

Рис. 9. Рекомендуемые подачи при чистовом фрезеровании плоскостей концевыми фрезами из быстрорежущей стали Р18

Число оборотов фрезы и минутная подача при фрезеровании

В карте режимов резания, выбранной фрезеровщиком для заданных условий обработки, приведены число оборотов и минутная подача, соответствующие выбранной скорости резания при заданном диаметре фрезы, числу ее зубьев и величине подачи на один зуб.

Определенные по карте число оборотов фрезы и минутная подача могут отличаться от имеющихся у станка чисел оборотов шпинделя и минутных подач стола. Поэтому фрезеровщику приходится выбрать число оборотов и минутную подачу из имеющихся на станке; рекомендуется выбирать ближайшую меньшую ступень чисел оборотов и подач, чтобы фактические режимы резания не превышали выбранных по карте во избежание преждевременного затупления фрезы.

В случае применения поправочных коэффициентов на скорость резания в зависимости от измененных условий фрезерования против принятых в карте (другой период стойкости, другие механические свойства обрабатываемого металла и состояние поверхности заготовки, другая ширина фрезерования, другой угол в плане φ, черновая или чистовая обработка) соответственно изменяются число оборотов фрезы и минутная подача.

Нередко вследствие вибраций, возникающих в процессе резания, приходится уменьшать число оборотов фрезы по сравнению со скоростью резания, назначенной по картам. В этих случаях следует уменьшать на одну ступень число оборотов и одновременно уменьшить на одну ступень минутную подачу; при таком изменении режима дрожание и вибрации обычно исчезают. При скоростном фрезеровании для борьбы с вибрацией рекомендуется применять маховики на шпинделе или ставить фрезы с неравным шагом ножей.

Установление режима резания

После выбора и корректирования по фактическим (паспортным) данным станка числа оборотов и минутной подачи устанавливают фактическую скорость резания и фактическую подачу на один зуб фрезы.

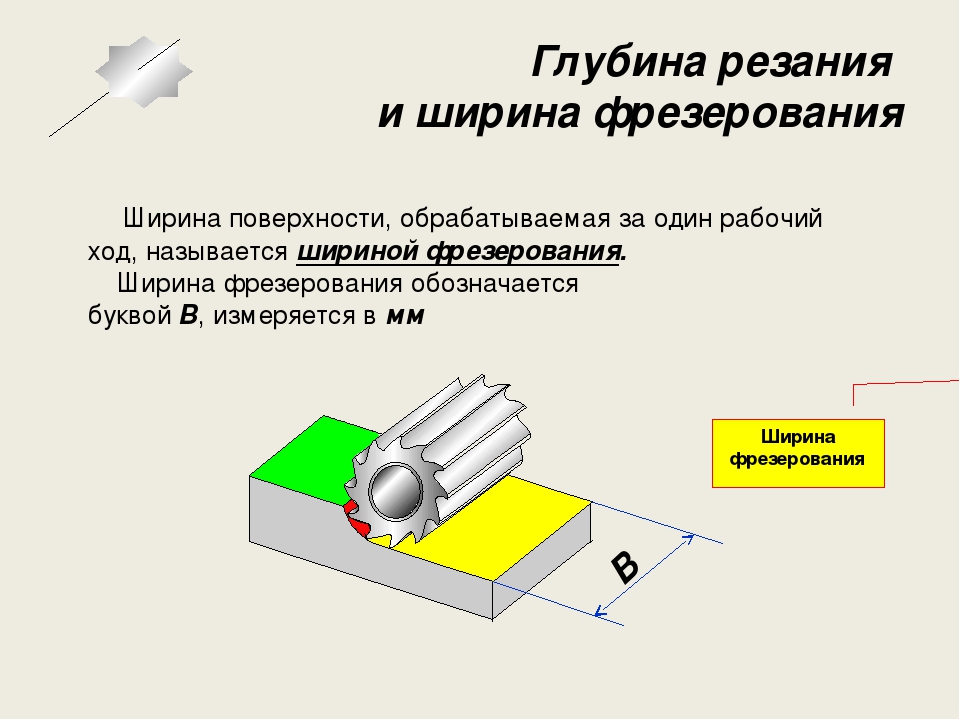

Вместе с заданной шириной фрезерования и установленной глубиной резания скорректированные подачи на зуб, скорость резания и минутная подача составляют режим резания.

Диапазоны регулирования подач и частота вращения шпинделя

Основой для определения параметров технической характеристики станка являются режимы резания при фрезеровании. При их назначении, когда происходит проектирование станков, обычно ориентируются на среднестатистические значения скоростей резания и подач, установившиеся в промышленности для каждого сочетания обрабатываемого материала и материала режущей части инструмента.

Подача на зуб является одной из величин, с помощью которой находят значение расчетной минутной подачи:

Sм = Sz zn мм/мин, (1)

где n – частота вращения шпинделя, об/мин.

Рис. 10. Допустимые подачи на зуб для торцовых фрез при симметричном фрезеровании

Наибольшая подача на зуб, допускаемая твердосплавными фрезами при обработке сплошных поверхностей и продолжительной работе без выкрашивания и скалывания режущих кромок, зависит от прочности твердого сплава, толщины ее пластинки, величины износа режущей кромки, от твердости обрабатываемого материала, также влияет скорость резания при фрезеровании. Максимальные величины подач на зуб, допускаемые прочностью пластин твердосплавных фрез при обработке заготовок из стали и чугуна, приведены в таблице на рис. 10, а средние значения этих подач – на рис. 11.

Максимальные величины подач на зуб, допускаемые прочностью пластин твердосплавных фрез при обработке заготовок из стали и чугуна, приведены в таблице на рис. 10, а средние значения этих подач – на рис. 11.

Рис. 11. Рекомендуемые подачи на зуб фрезы при обработке сплошных поверхностей при черновом фрезеровании

При обработке торцовой фрезой узких поверхностей при симметричной схеме подачу на зуб, рекомендуемую для сплошных поверхностей, необходимо снижать в 1,5-2 раза, что приведет к уменьшению производительности. Такие поверхности следует фрезеровать по несимметричной схеме (

Sz = α / (sinф sinφ) мм/зуб, (2)

где α – толщина среза, мм/зуб; ф – угол контакта; φ – угол в плане.

Рис. 12. Элементы резания при работе торцовой фрезой

Из сказанного следует, что, не увеличивая допустимой толщины среза, можно добиться увеличения минутной подачи за счет смещенного резания. Эти пути наиболее доступны и просты. Однако при смещенном расположении фрезы длина резания увеличивается, поэтому такой метод может повысить производительность лишь при большой длине обрабатываемой поверхности.

Эти пути наиболее доступны и просты. Однако при смещенном расположении фрезы длина резания увеличивается, поэтому такой метод может повысить производительность лишь при большой длине обрабатываемой поверхности.

При перемещении центра фрезы по окружности (например, при обработке деталей на карусельно-фрезерных станках) расчет ведется, исходя из подачи, приведенной к среднему диаметру фрезерования Dср (рис. 13):

Sz = αDср / (sinф sinφ (Dср – R cosф)) мм/зуб (3).

Рис. 13. Элементы резания при работе торцовой фрезой при круговой подаче стола

Расчетное значение подачи на зуб при фрезеровании цилиндрическими фрезами определяется по формуле:

Sz = α / 2√t/Dф, мм/зуб (4)

а угол контакта –

ф = 115 √t/Dф (5)

В формулах (2-4) величина среза α заменяется средним значением подачи на зуб, взятым из рис. 4. Особенно важно назначать большие подачи на зуб при резании, цилиндрическими, дисковыми и концевыми фрезами. В этих случаях подача меньше 0,15 мм/зуб вызывает быстрый износ фрез. Поэтому эффективное применение твердого сплава при резании цилиндрическими фрезами требует работы с большими подачами и создания мощного станка с жесткой системой СПИД.

Поэтому эффективное применение твердого сплава при резании цилиндрическими фрезами требует работы с большими подачами и создания мощного станка с жесткой системой СПИД.

Минимальная подача на зуб определяется созданием условий для нормального резания – толщина сечения среза должна быть больше радиуса округления режущей кромки зуба Фрезы. Для зуба из твердого сплава минимальная подача не должна быть меньше 0,05 мм/зуб, а для фрезы из быстрорежущей стали – 0,04 мм/зуб.

При чистовых операциях подача на зуб назначается в соответствии с требуемой величиной шероховатости обрабатываемой поверхности. Чистовые торцовые фрезы должны иметь специальные зачистные зубья с дополнительной горизонтальной режущей кромкой, формирующей профиль обработанной поверхности. При отсутствии таких зубьев профиль поверхности формирует один из наиболее выступающих зубьев фрезы. Для получения высокого класса чистоты поверхности подача на оборот должна быть меньше длины дополнительной режущей кромки зуба фрезы.

При цилиндрическом фрезерований размер гребешков определяется биением фрезы, которое складывается из радиального биения зубьев относительно посадочного диаметра фрезы и биения посадочного диаметра оправки относительно теоретической оси шпинделя. Высота гребешков на обработанной поверхности зависит также от величины подачи на оборот.

Вычисленное значение минутной подачи корректируется по стандартному ряду подач и принимается за расчетное; после чего определяется фактическая величина подачи на зуб. Для станков с круговой подачей стола расчет ведется по значению минутной подачи на среднем диаметре фрезерования Dср, а затем пересчитывается на диаметр D1, указанный в паспорте станка.

Диапазон регулирования назначается таким образом, чтобы расчетное значение минутной подачи находилось в середине, что дает возможность вводить необходимые коррективы при испытании станка на заводе и внедрении его у заказчика. Общий диапазон подач должен иметь не менее семи ступеней.

Расчетная частота вращения шпинделя привода главного движения специального станка определяется по формуле:

nр = 1000v/πDф об/мин (6)

где v – скорость резания, м/мин.

Диаметр фрезы принимается по инструментальной схеме. Скорость резания для обработки широко применяющихся конструкционных материалов можно принимать по рис. 14.

Рис. 14. Средние значения скоростей резания при обработке конструкционных материалов

Поправочные коэффициенты на измененные условия обработки, а также скорость резания при обработке других марок материалов приведены на рис. 15 и 16.

Рис. 15. Поправочные коэффициенты на скорость и мощность резания, в зависимости от марки материала

Частота вращения шпинделя, вычисленная по формуле (6), корректируется по ближайшей из стандартного ряда для принятого знаменателя прогрессии; после чего подсчитывается фактическое значение скорости резания:

Vф = πDф n/1000

Диапазон регулирования устанавливается аналогично диапазону подач, а количество ступеней частот вращения шпинделя принимается равным трем-пяти.

Рис. 16. Поправочные коэффициенты на скорость резания: А – в зависимости от характера заготовки и состояния ее поверхности; Б – в зависимости от марки материала режущей части фрезы

При обосновании выбора диапазона подач расчет минимальных минутных подач производится из условия работы с минимальной подачей на зуб, а максимальных – с максимальной. Минимальные подачи соответствуют обработке плоскостей при которой применяется малая концевая фреза из быстрорежущей стали и обработке глубоких пазов где применяется быстрорежущая дисковая фреза по металлу максимального диаметра. В соответствии с этим

Минимальные подачи соответствуют обработке плоскостей при которой применяется малая концевая фреза из быстрорежущей стали и обработке глубоких пазов где применяется быстрорежущая дисковая фреза по металлу максимального диаметра. В соответствии с этим

Sм min = Sz min z min n шп мм/мин. (1)

Максимальные значения минутных подач определяются из условия черновой и получистовой обработки чугуна и мягких сталей твердосплавными торцовыми фрезами. Именно эти случаи характеризуются возможностью применения больших значений подач на зуб при высоких скоростях резания. Поэтому

Sм max = Sz max z max n шп мм/мин. (2)

Диапазон изменения частот вращения шпинделя фрезерного станка общего назначения должен быть выбран таким образом, чтобы обеспечить возможность выполнения операций с рациональными режимами. Имея сведения про обрабатываемый материал и режущий инструмент, можно назначить режимы резания, определяющие пределы диапазонов изменения частот вращения шпинделя. Наименьшая частота вращения шпинделя находится из условий обработки труднообрабатываемых материалов при которых диаметр фрезы максимальный, а наибольшая – легкообрабатываемых материалов фрезами минимального диаметра:

n шп min = (1000Vmin/πDфmax) об/мин (3)

n шп max = (1000Vmax/πDфmax) об/мин (3)

Таким образом, диапазон регулирования

Rn = (n шп max / n шп min) = (Vmax/Vmin)(Dф max/Dф min) (4)

Обычно для фрезерных станков общего назначения Rn находится в пределах 20-100.

При большом разнообразии инструментов и обрабатываемых материалов диапазоны частот вращения шпинделя и минутных подач иногда получаются очень широкими. Поэтому, выполняя конструирование станков, необходимо помнить положения о целесообразности создания отдельных модификаций, для обработки легких сплавов и труднообрабатываемых материалов.

Рис. 17. Вероятность использования частот вращения шпинделя фрезерных станков в серийном, мелкосерийном и единичных производствах, %

В связи с этим и на основе анализа вероятности использования частот вращения шпинделя и значения подач при промышленной эксплуатации станков на заводах различных отраслей промышленности становится очевидным, что целесообразно использовать частоты вращения шпинделя для станков общего назначения в интервале 50-1000 об/мин, а значения минутных подач – в интервале 25-800 мм/мин, что позволяет производить обработку стальных и чугунных деталей, а также деталей из цветных сплавов (рис. 17 и 18).

Рис. 18. Вероятность использования минутных подач на консольно-фрезерных станках в серийном, мелкосерийном и единичном производствах, %

3. Методы выполнения основных операций.

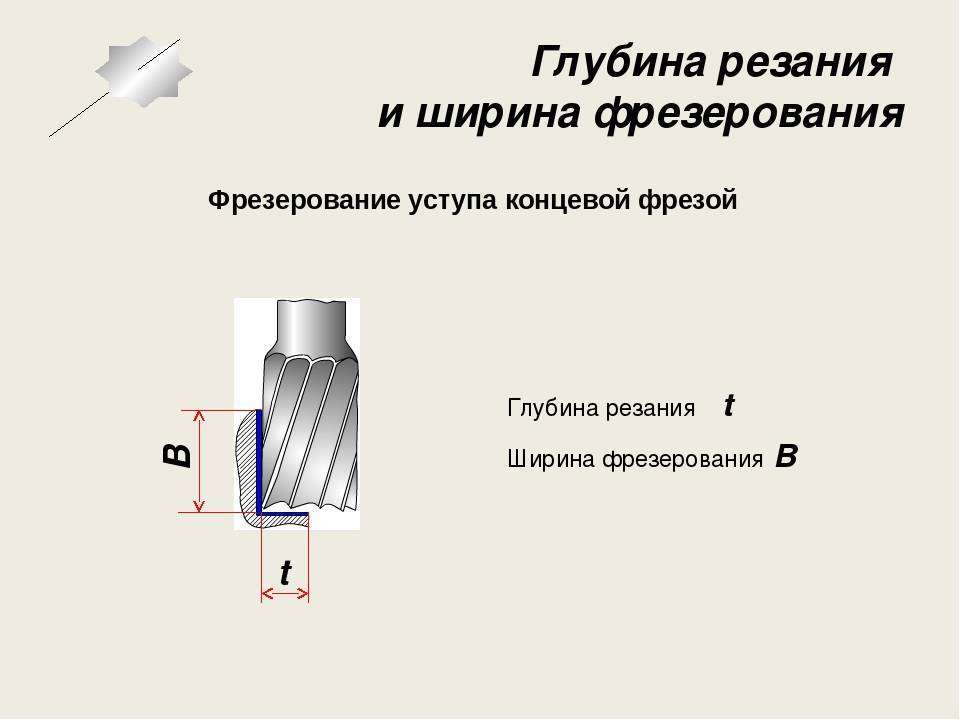

Пазы и уступы фрезеруют на горизонтально- и вертикально-фрезерных станках по различным схемам. На рис. 13а показана схема обработки уступа концевой фрезой, рис. 136 – паза трехсторонней дисковой фрезой, рис. 1Зв – уступов набором из двух двухсторонних дисковых фрез. Настройку комплектов фрез на заданный размер производят вне станка, чтобы исключить его подналадку при смене инструмента. Комплекты двух- и трехсторонних фрез настроенных на определенный размер целесообразно хранить в сборе с оправками

Т – образные пазы фрезеруют за две

операции (рис. 14а): дисковой фрезой

основной паз и “грибковый” фрезой

Т – образный паз. Пазы типа “ласточкина

хвоста” (рис. 146) фрезеруют на

вертикально-фрезерном станке также за

две операции: скачала основной паз.

затем угловой паз угловой фрезой с

поворотом шпиндельной головки станка.

Открытые шпоночные пазы фрезеруют концевыми фрезами на полную глубину или за несколько проходов. Специальные и винтовые пазы или поверхности обрабатывают при одновременном вращательно-поступательном движении заготовки. Для этого заготовку устанавливают в делительную головку, включаемую в кинематическую схему подачи фрезерного станка. Движения фрезы и заготовки должны быть согласованы так, чтобы за один полным оборот заготовки фреза переместилась вдоль ее оси на величину шага винтовой канавки.

Винтовые канавки фрезеруют концевой фрезой на вертикально -фрезерном станке или дисковой фрезой на горизонтально – фрезерном станке. Фрезеруемая канавка получает профиль фрезы.

Рис. 13 Схемы фрезерования пазов и уступов

а – концевой фрезой; б – трехсторонней дисковой фрезой; б – набором из двух дисковых фрез

Рис.

14 Схемы фрезерования закрытых пазов: а

– Т-образных; б – типа “ласточкин хвост”.

При фрезеровании винтовых канавок дисковой фрезой стол станка необходимо повернуть на угол наклона винтовой канавки. При повороте стола следует учитывать направление винтовой канавки фрезеруемой детали. При фрезеровании концевой фрезой стол станка не поворачивают. Рекомендуемые размеры дисковых фрез в зависимости от ширины паза и глубины фрезерования приведены в табл. 1.

Таблица 1 Рекомендуемые размеры дисковых фрез

Ширина паза или уступа b, до мм | Диаметр фрезы D, мм при .глубине резания t до, мм | |||||

5 | 10 | 20 | 30 | 60 | 100 | |

10 | 50 | 63 | 80 | 100 | 160 | – |

20 | 63 | 80 | 100 | 125 | 200 | 315 |

40 | 80 | 100 | 125 | 160 | 200 | 315 |

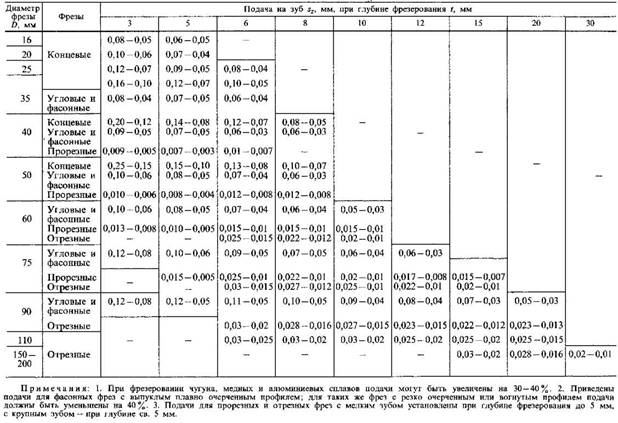

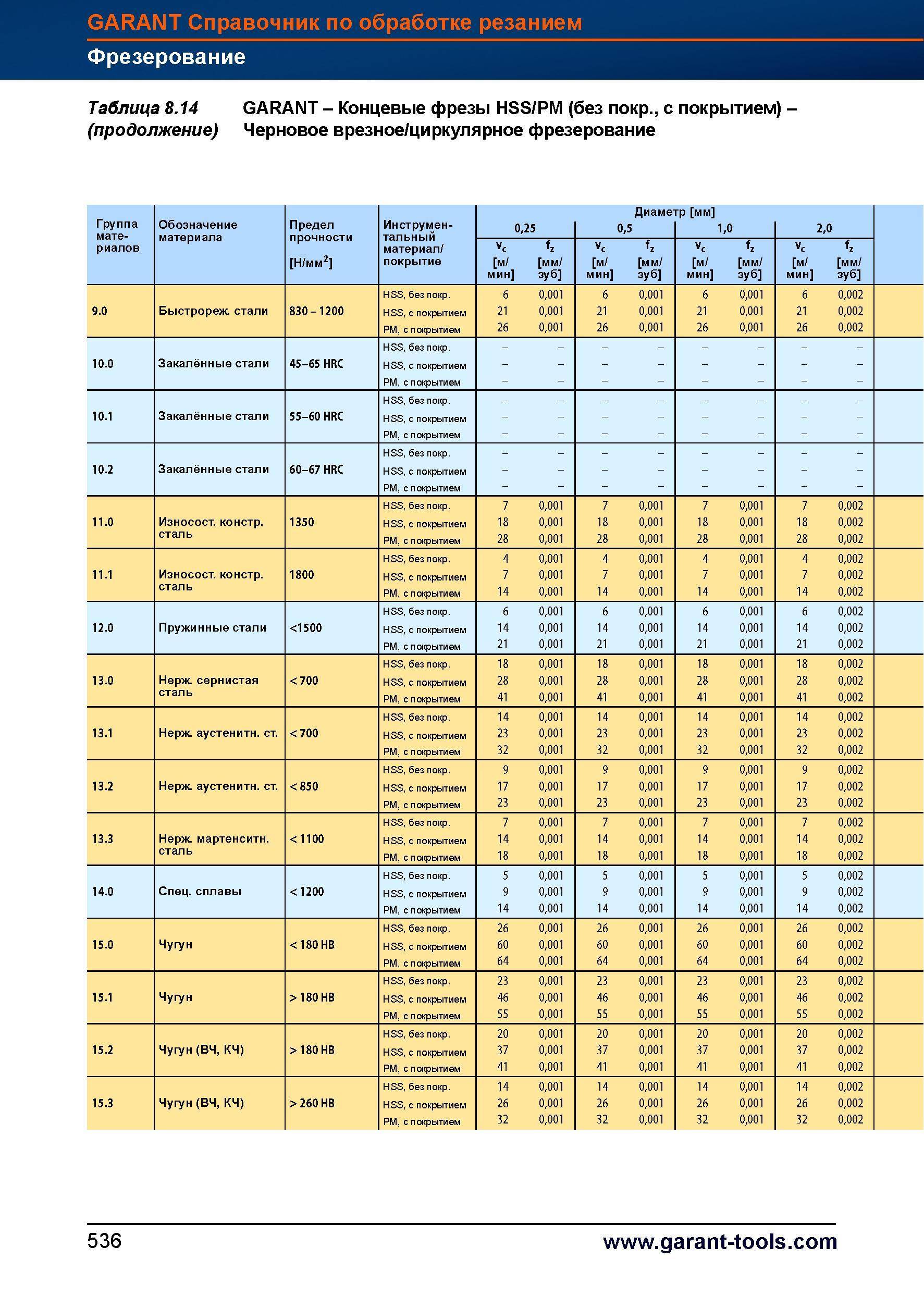

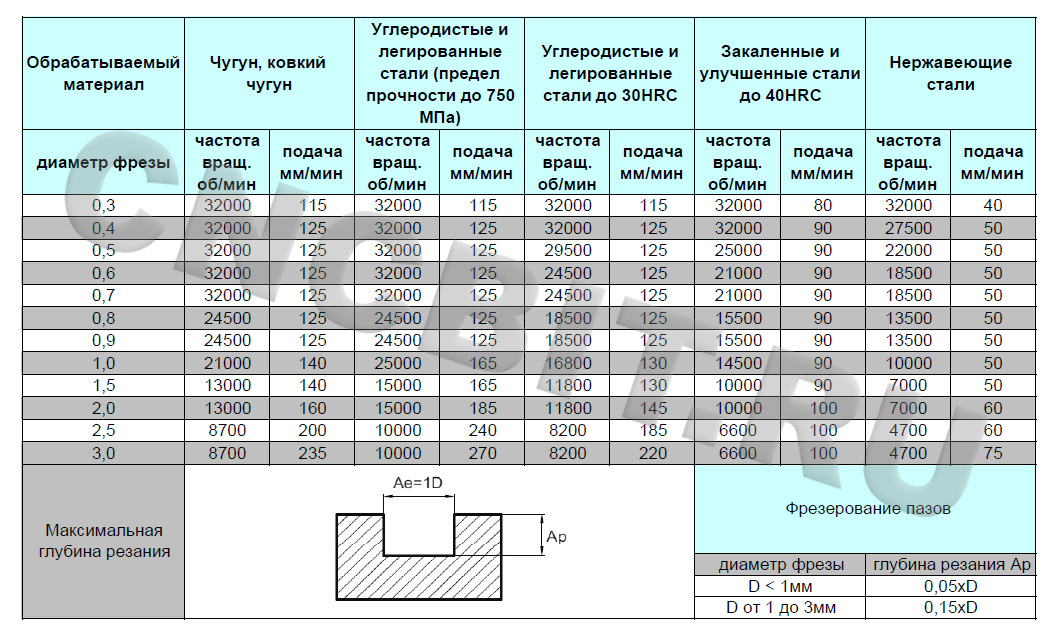

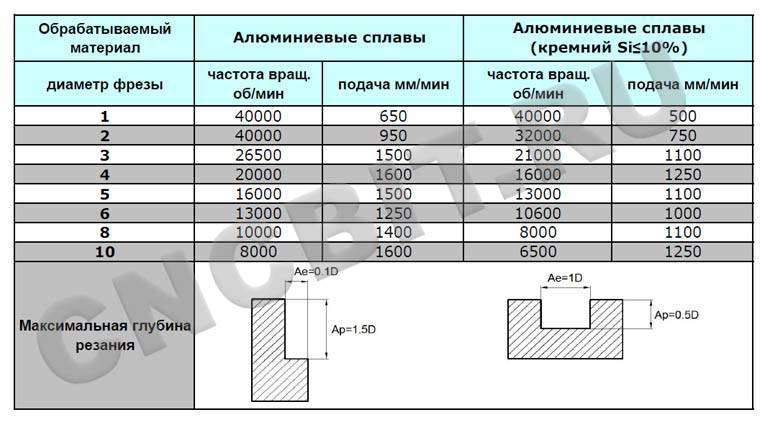

Рекомендуемые режимы резания при

фрезеровании пазов приведены в табл. 2

и 3. Исходя из условий обработки (материала

детали, режущего инструмента, точности

и шероховатости поверхности) табличным

способом определяют необходимые скорости

резания и подачу для каждого технологического

перехода. В целях уменьшения вспомогательного

времени на изменение режимов резания,

желательно, чтобы большее количество

технологических переходов имело

одинаковые режимы резания.

2

и 3. Исходя из условий обработки (материала

детали, режущего инструмента, точности

и шероховатости поверхности) табличным

способом определяют необходимые скорости

резания и подачу для каждого технологического

перехода. В целях уменьшения вспомогательного

времени на изменение режимов резания,

желательно, чтобы большее количество

технологических переходов имело

одинаковые режимы резания.

По принятому табличному значению скорости резания определяем число оборотов шпинделя станка по формуле: (1)

где, n-число оборотов шпинделя, об/мин

V-скорость фрезерования, м/мин

D-диаметр фрезы, мм

Полученное значение n корректируют до ближайшего паспортного и уточняют фактическую скорость резания. Скоростью резания v (м/мин) называется окружная скорость (м/мин) наиболее удаленных от оси вращения инструмента точек режущего лезвия. Она определяется по формуле

(2)

Продольная подача при фрезеровании определяется:

SM = SZ z n ( 3 )

где, SZ – табличное значение подачи на зуб фрезы, мм/зуб

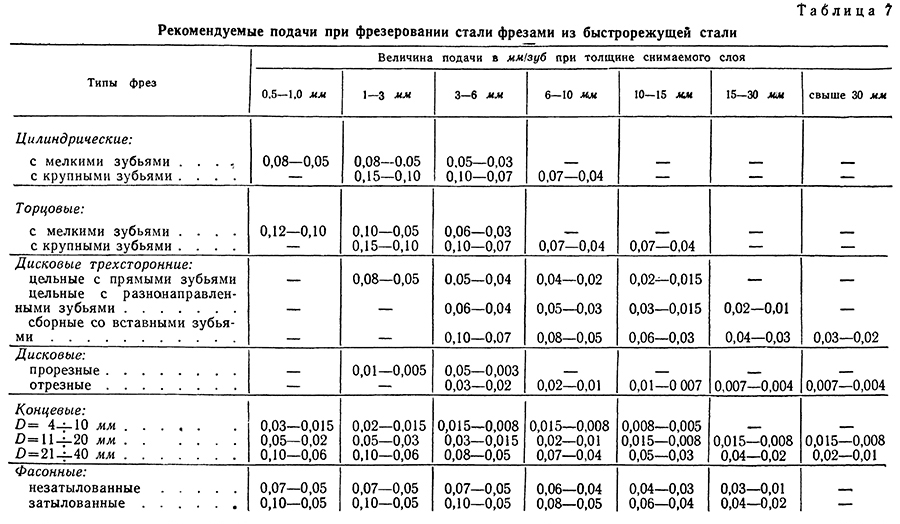

Таблица 2. Рекомендуемые подачи на зуб

фрезы Зу , мм/зуб, при обработке пазов

Рекомендуемые подачи на зуб

фрезы Зу , мм/зуб, при обработке пазов

Ширина паза или уступа b, мм | Твердость обрабатываемого материала, НВ | Обрабатываемый материал | |||||

Сталь | Чугун | ||||||

Глубина резания t, мм | |||||||

≤3 | ≤5 | >5 | ≤3 | ≤5 | >5 | ||

Дисковые фрезы из быстрорежущей стали | |||||||

– | ≤229 | 0,06-0,10 | 0,07 – 0,12 | ||||

– | 230 -287 | 0,04 – 0,08 | 0,06 – 0,10 | ||||

– | >287 | 0,03 – 0,06 | 0,04 – 0,08 | ||||

Дисковые фрезы с пластинами из твердого сплава | |||||||

• | ≤229 | 0,06-0,10 | 0,07 – 0,12 | ||||

– | 230 -287 | 0,04 – 0,08 | 0,06 – 0,10 | ||||

– | > 287 | 0,03 – 0,06 | 0,04 – 0,08 | ||||

Фрезы концевые из быстрорежущей стали | |||||||

2 | ≤287 | 0,15 – 0,25 | 0,12 – 0,2 | 0,1 -0,15 | – | – | – |

3 | ≤287 | 0,12 – 0,2 | 0,1 -0,15 | 0,08 – 0,12 | – | – | – |

6 | ≤287 | 0,1 -0,15 | 0,08 – 0,1 | 0,06-0,1 | – | – | – |

Фрезы концевые с твердосплавными пластинками | |||||||

50 | ≤287 | – | – | – | 0,12-0,18 | 0,10-0,15 | 0,08-0,01 |

50 | >287 | – | – | – | 0,01 – 0,15 | 0,04-0,10 | 0,05-0,08 |

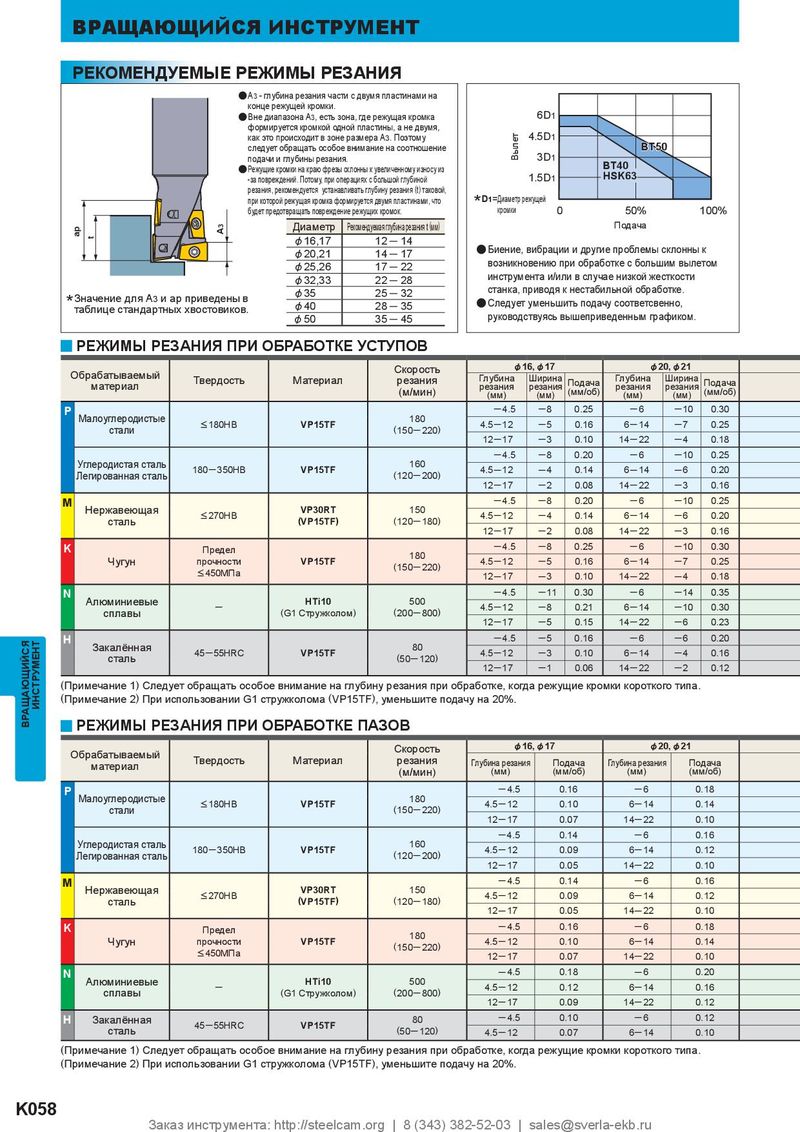

Таблица 3. Рекомендуемые скорости резания

V при обработке пазов

Рекомендуемые скорости резания

V при обработке пазов

Материал рабочей части режущего инструмента | Глубина резания, t, мм | Скорость резания мм/мин при подаче на зуб фрезы, мм/зуб. | ||||||||||||||

0,02 | 0,04 | 0,06 | 0,1 | 0,15 | 0,2 | 0,3 | 0,02 | 0,04 | 0,06 | 0,01 | 0,15 | 0,2 | 0,3 | 0,4 | ||

Сталь | Чугун | |||||||||||||||

Дисковые фрезы | ||||||||||||||||

Быстрорежущая сталь | 5 10 20 | 60 50 38 | 55 45 35 | 50 40 33 | 40 30 25 | 30 25 20 | 25 20 18 | – | 85 60 45 | 70 50 40 | 65 45 35 | 55 40 30 | 45 35 25 | 40 30 20 | 30 25 18 | – |

Твердый сплав | 5 10 20 | 420 350 280 | 340 310 250 | 310 280 220 | 280 220 180 | 220 160 140 | 140 120 100 | – | 200 160 140 | 180 140 120 | 160 120 100 | 140 110 90 | 110 100 80 | 110 90 80 | 100 80 60 | – |

Прорезные фрезы из быстрорежущей стали | ||||||||||||||||

Быстрорежущая сталь | 3 6 12 25 | – | 44 37 30 24 | 42 35 27 22 | 35 30 25 30 | – | – | – | – | 40 30 22 15 | 35 22 18 12 | 25 18 13 9 | – | – | – | |

Цилиндрические фрезы | ||||||||||||||||

Твердый сплав | 50* >50* | – | – | . | – | – | – | – | . | 96 88 | 82 76 | 76 68 | 70 62 | 64 56 | . | |

* Ширина паза или уступа, b

z – число зубьев фрезы

n – число оборотов шпинделя, об/мм

Полученное значение SM – корректируют до ближайшего по паспорту станка.

3. 4 Расчет основного технологического

времени

4 Расчет основного технологического

времени

3.4.1 Фрезерование паза дисковой фрезой (рис. 15). Основное технологическое время определяется из выражения:

где l – длина обрабатываемой поверхности, мм;

l1 – величина врезания, мм;

l2 – величина перебега фрезы, мм;

SM -продольная подача стола, мм/мин;

i – число проходов.

Рис. 15 Схема фрезерования паза дисковой фрезой

Величина врезания фрезы определяется:

где t – глубина резания, мм;

D – диаметр фрезы, мм.

Величина перебега фрезы принимается равной:

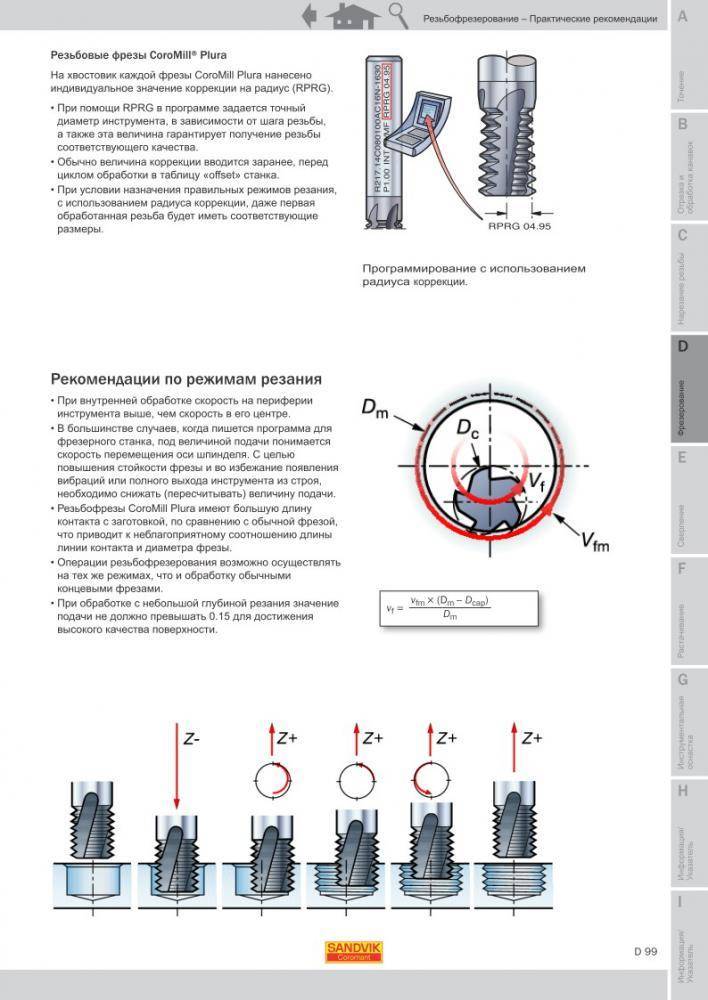

Правильные режимы резания

Калькулятор скорости и подачи, формулы и Co

Акриловое стекло, дерево, углерод или пластик – каждый материал должен быть обработан подходящей концевой фрезой, чтобы результат выглядел так же хорошо, как идея. Кроме того, необходимо соответствующим образом отрегулировать скорость и скорость подачи. Вы быстро соберете собственные эмпирические значения, но есть и специальные формулы для расчета скорости и других величин. Самый простой способ — воспользоваться бесплатным калькулятором фрезеровки STEPCRAFT. Вы можете найти его в App Store и Play Store. Просто выберите свой станок, материал и концевую фрезу, и фрезерный калькулятор STEPCRAFT мгновенно покажет вам подходящую скорость и параметры резания.

Кроме того, необходимо соответствующим образом отрегулировать скорость и скорость подачи. Вы быстро соберете собственные эмпирические значения, но есть и специальные формулы для расчета скорости и других величин. Самый простой способ — воспользоваться бесплатным калькулятором фрезеровки STEPCRAFT. Вы можете найти его в App Store и Play Store. Просто выберите свой станок, материал и концевую фрезу, и фрезерный калькулятор STEPCRAFT мгновенно покажет вам подходящую скорость и параметры резания.

n = число оборотов в минуту (об/мин)

vc = скорость резания (м/мин)

d = диаметр инструмента в миллиметрах (мм)

z = количество зубьев

fz = подача на зуб (мм/зуб)

vf = Скорость подачи (мм/мин)

СКАЧАТЬ PDF

Скорость концевой фрезы рассчитывается по следующей формуле:

n [об/мин] = (vc [м/мин] *1000) / 3,14 * ø d1 [мм])

Пример расчета:

vc = 500 м/мин (выбрано из таблицы)

d = ø 8 мм

19904 об/мин = (500 * 1000) / (3,14 * 8)

Если максимальная скорость фрезерного двигателя ниже расчетного значения, в формулу для расчета подачи необходимо ввести максимальную скорость фрезерного двигателя.

Скорость подачи концевой фрезы рассчитывается по следующей формуле:

vf = n * z * fz

Пример расчета для алюминия (деформируемый сплав) с 8-миллиметровой концевой фрезой с 2 зубьями:

n = 19904 об/мин по приведенной выше формуле

fz = 0,064 из таблицы

z = 2

2547,77 мм/мин = 19904 * 2 * 0,064

Концевые фрезы и их ЧПУ

Тип инструмента | Характеристики | Приложения |

Концевая фреза с 2 зубьями (прямая) | для тонкого материала очень чистые режущие кромки | пластик дерево |

Концевая фреза с 2 зубьями (вверху) | универсальная концевая фреза хорошая погружная способность | дерево цветные металлы пластик |

Концевая фреза с алмазными зубьями | высокая износостойкость | ГФК КФК Печатная плата |

Концевая фреза со спиральными зубьями (вниз) | для тонкого материала очень чистые режущие кромки | мягкая древесина фанера |

Концевая фреза со спиральными зубьями (вверху) | стружколом | мягкая древесина фанера |

Радиус концевой фрезы | чистовая фреза 3D-резьба | дерево цветные металлы пластик |

Концевая фреза с одной канавкой | с низким коэффициентом трения большая флейта | легкоплавкие пластмассы |

V-бит | одинарная канавка | универсальный Печатная плата гравюры |

Эталон скорости и подачи

ø Скорость резания м/мин* | Диаметр концевой фрезы | |||||||||

ø 1 мм | ø 2 мм | ø 3 мм | ø 4 мм | ø 5 мм | ø 6 мм | ø 8 мм | ø 10 мм | ø 12 мм | ||

Подача в мм/зуб/оборот | ||||||||||

Литой алюминий > 6 % Si | 200 | 0,010 | 0,010 | 0,010 | 0,015 | 0,015 | 0,025 | 0,030 | 0,038 | 0,050 |

Кованый алюминиевый сплав | 500 | 0,010 | 0,020 | 0,025 | 0,050 | 0,050 | 0,050 | 0,064 | 0,080 | 0,100 |

Мягкий пластик | 600 | 0,025 | 0,030 | 0,035 | 0,045 | 0,065 | 0,090 | 0,100 | 0,200 | 0,300 |

Твердый пластик | 550 | 0,015 | 0,020 | 0,025 | 0,050 | 0,060 | 0,080 | 0,089 | 0,100 | 0,150 |

Твердая древесина | 450 | 0,020 | 0,025 | 0,030 | 0,055 | 0,065 | 0,085 | 0,095 | 0,095 | 0,155 |

Мягкая древесина | 500 | 0,025 | 0,030 | 0,035 | 0,060 | 0,070 | 0,090 | 0,100 | 0,110 | 0,160 |

МДФ | 450 | 0,050 | 0,070 | 0,100 | 0,150 | 0,200 | 0,300 | 0,400 | 0,500 | 0,600 |

Латунь, Медь, Бронза | 365 | 0,015 | 0,020 | 0,025 | 0,025 | 0,030 | 0,050 | 0,056 | 0,065 | 0,080 |

Сталь | 75 | 0,010 | 0,010 | 0,012 | 0,025 | 0,030 | 0,038 | 0,045 | 0,050 | 0,080 |

*Указанные скорости резания являются средними значениями. В зависимости от процесса фрезерования и типа концевой фрезы может потребоваться регулировка. Черновая обработка: уменьшение до 25 % – Чистовая обработка: увеличение до 25 % – Концевая фреза из быстрорежущей стали: уменьшение до 50 % (твердые материалы) – Концевая фреза VHM: увеличение до 25 %

В зависимости от процесса фрезерования и типа концевой фрезы может потребоваться регулировка. Черновая обработка: уменьшение до 25 % – Чистовая обработка: увеличение до 25 % – Концевая фреза из быстрорежущей стали: уменьшение до 50 % (твердые материалы) – Концевая фреза VHM: увеличение до 25 %

Практический совет

Глубина погружения

При фрезеровании канавки рекомендуется следующая глубина погружения:

Серия D | M-серия | Серия Q | |

Цветные металлы | до диаметра в 0,05 раза больше | до диаметра в 0,2 раза больше | до диаметра |

Дерево, пластик | до диаметра | до диаметра | до диаметра |

Жесткий пенопласт | до диаметра | до диаметра | до диаметра |

При контурном фрезеровании мы рекомендуем боковую подачу ок. 25 % от диаметра концевой фрезы при 100 % глубине погружения.

25 % от диаметра концевой фрезы при 100 % глубине погружения.

Глубина погружения зависит от двигателя фрезерного станка, конструкции и устойчивости станка. Это означает, что при использовании менее мощного и/или более легкого фрезерного двигателя требуется уменьшение значений.

Выбор длины концевой фрезы

Чтобы избежать увеличения вибрации концевой фрезы, мы рекомендуем зажимать насадку как можно короче или длиннее, насколько это необходимо.

Охлаждение/смазка

Охлаждение цветных металлов в лучшем случае происходит с помощью системы смазки в сочетании со смазкой. Кроме того, смазка улучшает качество поверхности и срок службы инструмента. Смазка мыльным раствором подходит для акрилового стекла. Это улучшает превосходную поверхность.

Попутное фрезерование

При попутном фрезеровании концевая фреза втягивается в заготовку, что может привести к неконтролируемому вытягиванию портала или оси Z (люфт ходового винта) в направлении заготовки во время удаления больших чипсы. Это приводит к менее точной схеме фрезерования и может даже привести к поломке концевой фрезы, если образование стружки слишком большое.

Это приводит к менее точной схеме фрезерования и может даже привести к поломке концевой фрезы, если образование стружки слишком большое.

При условии использования беззазорных шарико-винтовых пар фрезерование с прямым резом предпочтительнее, чем фрезерование с прямым резом.

Встречное фрезерование

При встречном фрезеровании концевая фреза отталкивается от заготовки, что при удалении только небольшой стружки приводит к быстрому выталкиванию режущей кромки из заготовки. Это приводит к появлению следов вибрации, которые создают грязную поверхность и снижают срок службы концевой фрезы.

Встречное фрезерование предпочтительнее на станках с ходовыми винтами с резьбой, которые имеют люфт.

Концевые фрезы с заточкой

Максимально возможная подача обычно уменьшается до длины спирали концевой фрезы, иначе хвостовик будет тереться о заготовку. Благодаря хвостовику с рельефной шлифовкой возможны глубины от нескольких врезаний до максимальной эффективной длины, т. е. превышающей длину спирали.

е. превышающей длину спирали.

Система смазки 20-50 мл/ч

повышающая смазка

Зависимость системы смазки от производственного процесса

Фрезерование

Сверление

Шлифование

Притирка

Токарная обработка

Решётка

Хонингование

Повышение квалификации материала

Пригодность системы смазки для режущих материалов

Медный сплав

Алюминиевый литейный сплав

Сталь ферритная

Магниевый сплав

Кованый алюминиевый сплав

Перлитный

Чугун

Нержавеющая сталь

Твердосплавная концевая фреза HAIMER MILL

Текущий выбор продукта: HAIMER MILL – F2004NN ФаскаHAIMER MILL – F2004NN Фаска под размерHAIMER MILL – F2004NN Кукуруза er РадиусHAIMER MILL – F2004MN Угловой радиус [дюйм]HAIMER MILL – F2014 Радиус [дюйм] HAIMER MILL – F2004NN Острая режущая кромка HAIMER MILL – F2004MN Острая режущая кромка [дюйм] HAIMER MILL – F2004LL Фаска, длинная HAIMER MILL – F2014KK Фаска, короткая HAIMER MILL – E1012NN Многофункциональная концевая фреза HAIMER MILL – E1012NL Многофункциональная концевая фреза HAI МЕЛЬНИЦА МЕР – E1014UN Квадрантная концевая фрезаHAIMER MILL – E1014UN Концевая фреза для снятия фаскиHAIMER MILL – E1016UN Концевая фреза для снятия фаски

Универсальная твердосплавная концевая фреза для широкого спектра применений

- Доступны модели с прямым хвостовиком (HA), хвостовиком Safe-Lock (S-λ)

- Допуск на хвостовик: h6

- Шейка для большей глубины резания

- Центральная режущая кромка

- Неравномерная режущая кромка

- Биение < 10 мкм

- Почти для всех материалов

- Для черновой и чистовой обработки

- Для врезания под углом, сверления и прорезания пазов

более высокая стойкость инструмента и высокая скорость удаления.

Технические данные могут быть изменены без предварительного уведомления.

Характеристики

Угол подъема спирали 31/33°

Заказ №. –

Острая режущая кромка

Заказ №. –

Зубья 4

Заказ №. –

Цилиндрический хвостовик (HA)

Заказ №. –

Safe-Lock™ (S-λ)

Заказ №. –

Велдон (HB)

Заказ №. –

Заявка

Направление подачи (боковое фрезерование, врезание под углом, сверление)

Заказ №. –

Разгон

Заказ №. –

Слот

Заказ №. –

Боковое фрезерование

Заказ №. –

Сверление

Заказ №. –

Охлаждающая жидкость

Эмульсия

Заказ №. –

Холодный воздух

Заказ №.

–

–Сухая обработка

Заказ №. –

Минимальная смазка

Заказ №. –

Область применения — материал

Основной материал:

Сталь

Заказ №. –

Все виды стали и стальное литье, за исключением стали с аустенитной структурой

Также подходит для:

Нержавеющая сталь

Заказ №. –

Нержавеющая аустенитная сталь и аустенитно-ферритная сталь и стальное литье

Чугун

Заказ №. –

Серый чугун, чугун с шаровидным графитом, ковкий чугун, чугун с вермикулярным графитом

Жаропрочные сплавы и титановые сплавы

Заказ №. –

Жаропрочные специальные сплавы на основе железа, никеля и кобальта, титан и титановые сплавы

Цветные металлы

Заказ №.

–

–Алюминий и другие цветные металлы, цветные материалы

Твердые материалы

Заказ №. –

Закаленная сталь, материалы из закаленного чугуна, отбеленный чугун

| D1 (f9) [мм] | Режущая кромка | L1 макс. [мм] | Длина [мм] | L2 [мм] | D2 [мм] | D (h6) [мм] | Хвостовик | Качество HAIMER | загрузок |

|---|---|---|---|---|---|---|---|---|---|

| 2,00 | С | 7 | 58 | 9 | 1,9 | 6 | S-λ | ДА | DXF | Шаг |

| 2,00 | С | 7 | 58 | 9 | 1,9 | 6 | ГА | ДА | DXF | Шаг |

| 2,00 | С | 7 | 58 | 9 | 1,9 | 6 | ХБ | ДА | DXF | Шаг |

| 3,00 | С | 8 | 58 | 10 | 2,9 | 6 | S-λ | ДА | DXF | Шаг |

| 3,00 | С | 8 | 58 | 10 | 2,9 | 6 | ГА | ДА | DXF | Шаг |

| 3,00 | С | 8 | 58 | 10 | 2,9 | 6 | ХБ | ДА | DXF | Шаг |

| 4,00 | С | 11 | 58 | 15 | 3,8 | 6 | S-λ | ДА | DXF | Шаг |

| 4,00 | С | 11 | 58 | 15 | 3,8 | 6 | ГА | ДА | DXF | Шаг |

| 4,00 | С | 11 | 58 | 15 | 3,8 | 6 | ХБ | ДА | DXF | Шаг |

| 5,00 | С | 13 | 58 | 18 | 4,8 | 6 | S-λ | ДА | DXF | Шаг |

| 5,00 | С | 13 | 58 | 18 | 4,8 | 6 | ГА | ДА | DXF | Шаг |

| 5,00 | С | 13 | 58 | 18 | 4,8 | 6 | ХБ | ДА | DXF | Шаг |

| 6,00 | С | 13 | 58 | 20 | 5,7 | 6 | S-λ | ДА | DXF | Шаг |

| 6,00 | С | 13 | 58 | 20 | 5,7 | 6 | ГА | ДА | DXF | Шаг |

| 6,00 | С | 13 | 58 | 20 | 5,7 | 6 | ХБ | ДА | DXF | Шаг |

| 8,00 | С | 19 | 64 | 26 | 7,6 | 8 | S-λ | ДА | DXF | Шаг |

| 8,00 | С | 19 | 64 | 26 | 7,6 | 8 | ГА | ДА | DXF | Шаг |

| 8,00 | С | 19 | 64 | 26 | 7,6 | 8 | ХБ | ДА | DXF | Шаг |

10. 00 00 | С | 22 | 73 | 30,5 | 9,5 | 10 | S-λ | ДА | DXF | Шаг |

| 10.00 | С | 22 | 73 | 30,5 | 9,5 | 10 | ГА | ДА | DXF | Шаг |

| 10.00 | С | 22 | 73 | 30,5 | 9,5 | 10 | ХБ | ДА | DXF | Шаг |

| 12.00 | С | 26 | 84 | 36,5 | 11,4 | 12 | S-λ | ДА | DXF | Шаг |

| 12.00 | С | 26 | 84 | 36,5 | 11,4 | 12 | ГА | ДА | DXF | Шаг |

| 12.00 | С | 26 | 84 | 36,5 | 11,4 | 12 | ХБ | ДА | DXF | Шаг |

14. 00 00 | С | 26 | 84 | 36,5 | 13,3 | 14 | S-λ | ДА | DXF | Шаг |

| 14.00 | С | 26 | 84 | 36,5 | 13,3 | 14 | ГА | ДА | DXF | Шаг |

| 14.00 | С | 26 | 84 | 36,5 | 13,3 | 14 | ХБ | ДА | DXF | Шаг |

| 16.00 | С | 32 | 93 | 42,5 | 15,2 | 16 | S-λ | ДА | DXF | Шаг |

| 16.00 | С | 32 | 93 | 42,5 | 15,2 | 16 | ГА | ДА | DXF | Шаг |

| 16.00 | С | 32 | 93 | 42,5 | 15,2 | 16 | ХБ | ДА | DXF | Шаг |

18. |

–

– –

–