Фрезерование уступов концевой фрезой

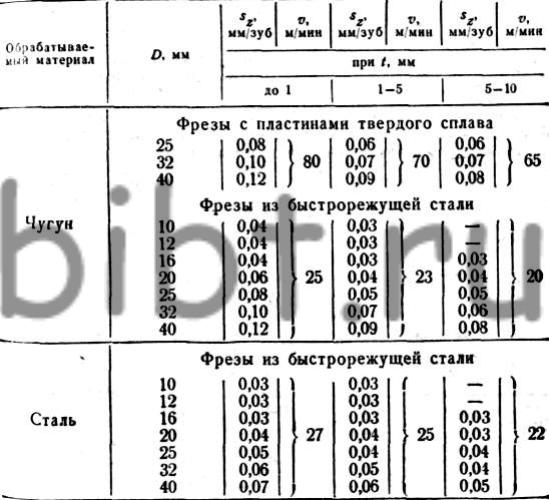

Фрезерование уступов можно выполнять на вертикально-фрезерном станке, применяя для этой цели концевую фрезу по ГОСТ 8237—57 (см. рис. 124). Выберем для обработки вертикально-фрезерный станок 6М12П. Рассмотрим пример фрезерования концевой фрезой двух уступов в бруске (рис. 125) для получения ступенчатой шпонки.Выбор фрезы. Выберем концевую фрезу диаметром 16ммс цилиндрическим хвостовиком и с нормальными зубьями. Такая фреза имеет пять зубьев. Чтобы стружка при обработке транспортировалась вверх, направление винтовых канавок должно быть правым при правом вращении шпинделя.Подготовка к работе. Заготовка закрепляется в тисках так же, как было изложено при обработке дисковой фрезой. Закрепляем концевую фрезу в патроне (см. рис. 48), протерев тщателыно хвостовик фрезы, разжимную втулку и гайку патрона.Настройка на режим резания. При одинаковых с предыдущим примером условиях обработки (ширина фрезерования, глубина резания и чистота обработки) подача на один зуб фрезы задана 0,03

Скорость резания

υ задана равной 25м/мин. При этих

условиях число оборотов шпинделя по

формуле (2а):

Скорость резания

υ задана равной 25м/мин. При этих

условиях число оборотов шпинделя по

формуле (2а):а минутная подача по формуле (4):

Ставим лимб коробки скоростей на 500об/мини лимб коробки подач на 80мм/мин.Таким образом, фрезерование уступа концевой фрезой будет производиться с такой же скоростью резания и минутной подачей, как фрезерование дисковой фрезой.Фрезерование уступов. Фрезерование каждого уступа выполняется так, как изложено было при обработке дисковой фрезой.На рис. 128 показано фрезерование уступов.

При

фрезеровании сквозных прямоугольных

пазов применяют трехсторонние дисковые

фрезы (рис. 123, д) или концевые фрезы (рис.

124). При фрезеровании прямоугольных

пазов ширина дисковой фрезы или диаметр

концевой фрезы должны соответствовать

чертежному размеру фрезеруемого паза

с допускаемыми отклонениями, что

справедливо только в тех случаях, когда

установленная дисковая фреза не имеет

торцового биения, а концевая фреза —

радиального биения.

е. с некоторым

регулируемым биением, что позволяет

фрезеровать точные пазы концевой фрезой,

потерявшей размер после переточки.Процесс

фрезерования прямоугольных пазов, т.

е. установка фрезы, закрепление заготовки,

а также приемы фрезерования не отличаются

от описанных выше приемов фрезерования

уступа.

е. с некоторым

регулируемым биением, что позволяет

фрезеровать точные пазы концевой фрезой,

потерявшей размер после переточки.Процесс

фрезерования прямоугольных пазов, т.

е. установка фрезы, закрепление заготовки,

а также приемы фрезерования не отличаются

от описанных выше приемов фрезерования

уступа.Режимы резания и охлаждения при фрезеровании » Ремонт Строительство Интерьер

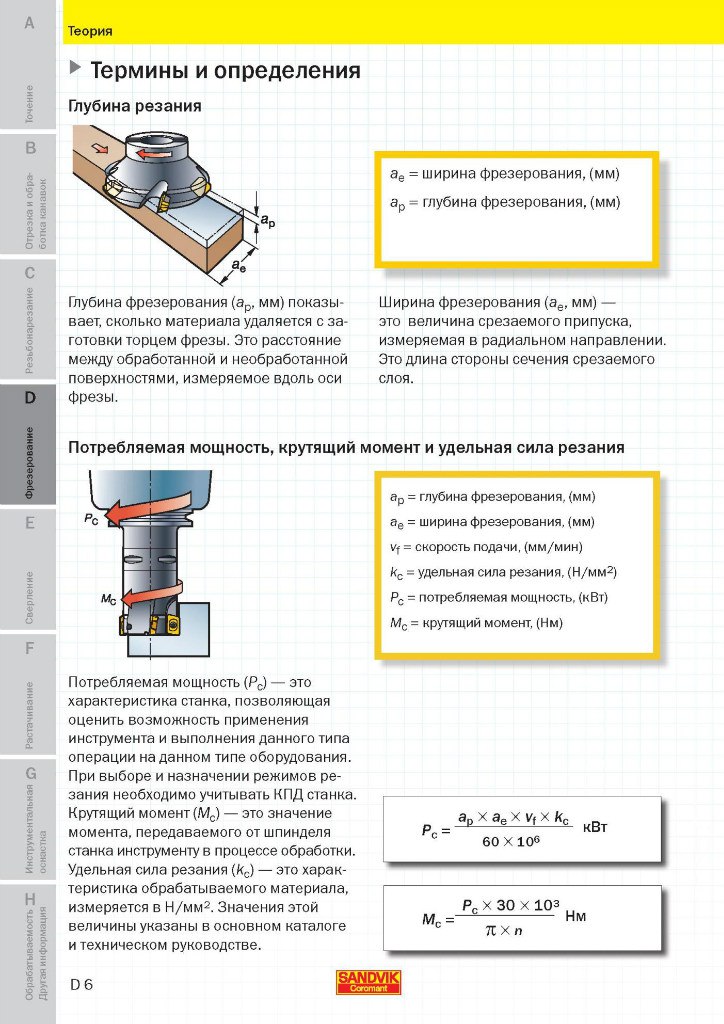

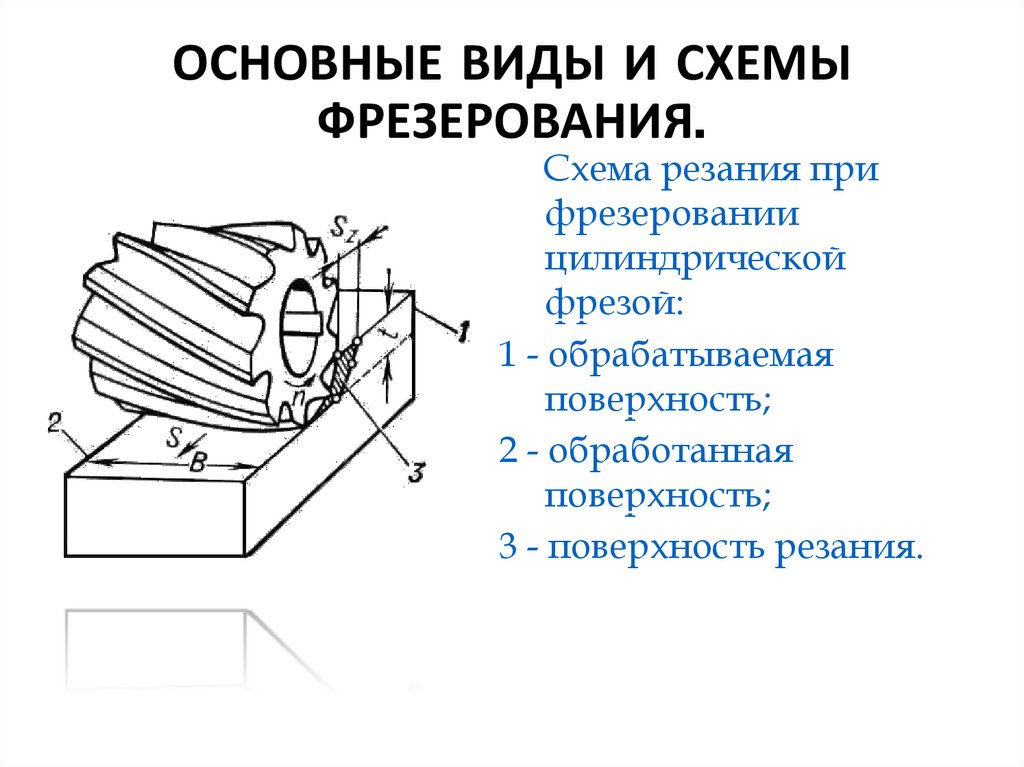

Режим резания. Для обработки деталей фрезерный станок настраивают на определенный режим резания, который состоит из четырех элементов (рис. 13): ширины фрезерования В, глубины резания t, подачи s и скорости резания v.

Шириной фрезерования В считается ширина поверхности, обрабатываемой за один проход заготовки относительно фрезы (мм).

Глубиной резания t называется толщина слоя металла, срезаемого за один проход заготовки относительно фрезы (мм).

Для всех видов фрезерных работ ширина фрезерования измеряется вдоль оси фрезы, а глубина резания — в радиальном направлении (рис. 14, а, г, д, е, ж, з), за исключением обработки плоскостей торцовыми и концевыми фрезами, когда их ось перпендикулярна обрабатываемой поверхности (см. рис. 14, б, в).

14, а, г, д, е, ж, з), за исключением обработки плоскостей торцовыми и концевыми фрезами, когда их ось перпендикулярна обрабатываемой поверхности (см. рис. 14, б, в).

Подачей s называется путь, проходимый заготовкой относительно фрезы в единицу времени. Различают три вида подач: на зуб, на оборот и минутную.

Подача на зуб sz — это путь перемещения заготовки за время поворота фрезы на один зуб (мм/зуб).

Подачей на оборот so является путь перемещения заготовки за время поворота фрезы на один оборот (мм/об).

Минутной подачей sм называют путь перемещения заготовки за одну минуту (мм/мин).

Зависимости указанных подач выражаются формулами:

где z — число зубьев фрезы; n — частота вращения фрезы в минуту, об/мин.

Скоростью резания v называется путь, проходимый наиболее удаленной от оси вращения точкой режущей кромки фрезы в минуту. В технике скорость резания принято измерять в метрах в минуту (м/мин).

Формула для расчета скорости резания в данных условиях работы фрезы может быть выведена из следующих рассуждений.

За каждый оборот точка режущей кромки фрезы диаметром D (мм) совершит путь, равный длине окружности пD (мм). За п оборотов в минуту этот путь будет равен пDn(мм/мин). Для перевода размерности скорости резания в метры в минуту полученное выражение делится на 1000. После этого формула скорости резания примет окончательный вид:

где п — число, равное 3,14.

Сокращая постоянные числа я и 1000, можно получить упрощенную формулу, вполне достаточную для практических целей:

Если по известной скорости резания требуется определить частоту вращения фрезы, пользуются зависимостями, полученными из формул (3) и (4):

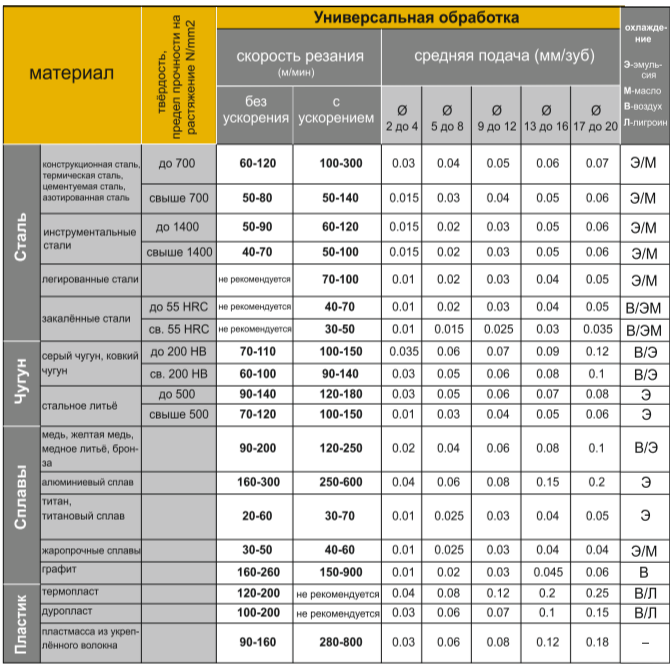

Охлаждение и смазка при резании. Для уменьшения износа фрезы вследствие высокой температуры нагрева и трения в процессе резания рекомендуется применять смазывающе-охлаждающие жидкости (СОЖ). Для этой цели наиболее часто используются эмульсии, представляющие собой 5…10% раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ эмульсии наряду с хорошим охлаждением оказывают также смазывающее действие.

Для этой цели наиболее часто используются эмульсии, представляющие собой 5…10% раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ эмульсии наряду с хорошим охлаждением оказывают также смазывающее действие.

При общепринятом способе охлаждения поливом жидкость подводится к фрезе сверху или сбоку плоской непрерывной струей. Подавать ее следует одновременно с началом резания при среднем расходе жидкости 10…20 л/мин. Такой способ охлаждения рекомендуется применять при обработке сталей и цветных металлов быстрорежущими фрезами.

Для расширения области использования СОЖ, включая фрезерование чугуна и обработку деталей твердосплавными фрезами, жидкость подают в зону резания в распыленном состоянии с помощью инжекторной установки. Выходя из сопла, струя воздушножидкостной смеси, расширяясь, охлаждается и, соприкасаясь с нагретыми зубьями фрезы, интенсивно испаряется. Такой способ охлаждения позволяет намного сократить расход СОЖ на резание и значительно повысить общую продолжительность работы фрезы.

Правильные режимы резания

Калькулятор скорости и подачи, формулы и Co

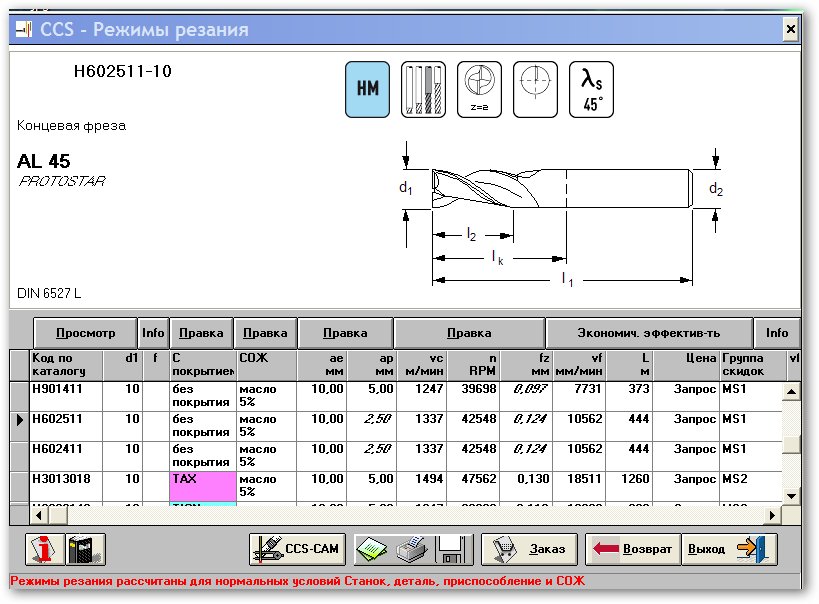

Акриловое стекло, дерево, углерод или пластик – каждый материал должен быть обработан подходящей концевой фрезой, чтобы результат выглядел так же хорошо, как идея. Кроме того, необходимо соответствующим образом отрегулировать скорость и скорость подачи. Вы быстро соберете собственные эмпирические значения, но есть и специальные формулы для расчета скорости и других величин. Самый простой способ — воспользоваться бесплатным калькулятором фрезеровки STEPCRAFT. Вы можете найти его в App Store и Play Store. Просто выберите свой станок, материал и концевую фрезу, и фрезерный калькулятор STEPCRAFT мгновенно покажет вам подходящую скорость и параметры резания.

n = число оборотов в минуту (об/мин)

d = диаметр инструмента в миллиметрах (мм)

z = количество зубьев

fz = подача на зуб (мм/зуб)

vf = Скорость подачи (мм/мин)

СКАЧАТЬ PDF

Скорость концевой фрезы рассчитывается по следующей формуле:

n [об/мин] = (vc [м/мин] *1000) / 3,14 * ø d1 [мм])

Пример расчета:

vc = 500 м/мин (выбрано из таблицы)

d = ø 8 мм

19904 об/мин = (500 * 1000) / (3,14 * 8)

Если максимальная скорость фрезерного двигателя ниже расчетного значения, в формулу для расчета подачи необходимо ввести максимальную скорость фрезерного двигателя.

Скорость подачи концевой фрезы рассчитывается по следующей формуле:

vf = n * z * fz

Пример расчета для алюминия (деформируемый сплав) с 8-миллиметровой концевой фрезой с 2 зубьями:

n = 19904 об/мин по приведенной выше формуле

z = 2

2547,77 мм/мин = 19904 * 2 * 0,064

Концевые фрезы и их ЧПУ

Тип инструмента | Характеристики | Приложения |

Концевая фреза с 2 зубьями (прямая) | для тонкого материала очень чистые режущие кромки | пластик дерево |

Концевая фреза с 2 зубьями (вверху) | универсальная концевая фреза хорошая погружная способность | дерево цветные металлы пластик |

Концевая фреза с алмазными зубьями | высокая износостойкость | ГФК КФК Печатная плата |

Концевая фреза со спиральными зубьями (вниз) | для тонкого материала очень чистые режущие кромки | мягкая древесина фанера |

Концевая фреза со спиральными зубьями (вверху) | стружколом | мягкая древесина фанера |

Радиус концевой фрезы | чистовая фреза 3D-резьба | дерево цветные металлы пластик |

Концевая фреза с одной канавкой | с низким коэффициентом трения большая флейта | легкоплавкие пластмассы |

V-бит | одинарная канавка | универсальный Печатная плата гравюры |

Эталон скорости и подачи

ø Скорость резания м/мин* | Диаметр концевой фрезы | |||||||||

ø 1 мм | ø 2 мм | ø 3 мм | ø 4 мм | ø 5 мм | ø 6 мм | ø 8 мм | ø 10 мм | ø 12 мм | ||

Подача в мм/зуб/оборот | ||||||||||

Литой алюминий > 6 % Si | 200 | 0,010 | 0,010 | 0,010 | 0,015 | 0,015 | 0,025 | 0,030 | 0,038 | 0,050 |

Кованый алюминиевый сплав | 500 | 0,010 | 0,020 | 0,025 | 0,050 | 0,050 | 0,050 | 0,064 | 0,080 | 0,100 |

Мягкий пластик | 600 | 0,025 | 0,030 | 0,035 | 0,045 | 0,065 | 0,090 | 0,100 | 0,200 | 0,300 |

Твердый пластик | 550 | 0,015 | 0,020 | 0,025 | 0,050 | 0,060 | 0,080 | 0,089 | 0,100 | 0,150 |

Твердая древесина | 450 | 0,020 | 0,025 | 0,030 | 0,055 | 0,065 | 0,085 | 0,095 | 0,095 | 0,155 |

Мягкая древесина | 500 | 0,025 | 0,030 | 0,035 | 0,060 | 0,070 | 0,090 | 0,100 | 0,110 | 0,160 |

МДФ | 450 | 0,050 | 0,070 | 0,100 | 0,150 | 0,200 | 0,300 | 0,400 | 0,500 | 0,600 |

Латунь, Медь, Бронза | 365 | 0,015 | 0,020 | 0,025 | 0,025 | 0,030 | 0,050 | 0,056 | 0,065 | 0,080 |

Сталь | 75 | 0,010 | 0,010 | 0,012 | 0,025 | 0,030 | 0,038 | 0,045 | 0,050 | 0,080 |

*Указанные скорости резания являются средними значениями. В зависимости от процесса фрезерования и типа концевой фрезы может потребоваться регулировка. Черновая обработка: уменьшение до 25 % – Чистовая обработка: увеличение до 25 % – Концевая фреза из быстрорежущей стали: уменьшение до 50 % (твердые материалы) – Концевая фреза VHM: увеличение до 25 %

В зависимости от процесса фрезерования и типа концевой фрезы может потребоваться регулировка. Черновая обработка: уменьшение до 25 % – Чистовая обработка: увеличение до 25 % – Концевая фреза из быстрорежущей стали: уменьшение до 50 % (твердые материалы) – Концевая фреза VHM: увеличение до 25 %

Практический совет

Глубина погружения

При фрезеровании паза рекомендуется следующая глубина погружения:

Материал | Серия D | M-серия | Серия Q |

Цветные металлы | до диаметра в 0,05 раза больше | до диаметра в 0,2 раза больше | до диаметра |

Дерево, пластик | до диаметра | до диаметра | до диаметра |

Жесткий пенопласт | до диаметра | до диаметра | до диаметра |

При контурном фрезеровании мы рекомендуем боковую подачу ок. 25 % от диаметра концевой фрезы при 100 % глубине погружения.

25 % от диаметра концевой фрезы при 100 % глубине погружения.

Глубина погружения зависит от двигателя фрезерного станка, конструкции и устойчивости станка. Это означает, что при использовании менее мощного и/или более легкого фрезерного двигателя требуется уменьшение значений.

Выбор длины концевой фрезы

Чтобы избежать увеличения вибрации концевой фрезы, мы рекомендуем зажимать насадку как можно короче или длиннее, насколько это необходимо.

Охлаждение/смазка

Охлаждение цветных металлов в лучшем случае происходит с помощью системы смазки в сочетании со смазкой. Кроме того, смазка улучшает качество поверхности и срок службы инструмента. Смазка мыльным раствором подходит для акрилового стекла. Это улучшает превосходную поверхность.

Попутное фрезерование

При попутном фрезеровании концевая фреза втягивается в заготовку, что может привести к неконтролируемому вытягиванию портала или оси Z (люфт ходового винта) в направлении заготовки во время удаления больших чипсы. Это приводит к менее точной схеме фрезерования и может даже привести к поломке концевой фрезы, если образование стружки слишком большое.

Это приводит к менее точной схеме фрезерования и может даже привести к поломке концевой фрезы, если образование стружки слишком большое.

При условии использования беззазорных шарико-винтовых пар фрезерование с прямым резом предпочтительнее, чем фрезерование с прямым резом.

Встречное фрезерование

При встречном фрезеровании концевая фреза отталкивается от заготовки, что при удалении только небольшой стружки приводит к быстрому выталкиванию режущей кромки из заготовки. Это приводит к появлению следов вибрации, которые создают грязную поверхность и снижают срок службы концевой фрезы.

Встречное фрезерование предпочтительнее на станках с ходовыми винтами с резьбой, которые имеют люфт.

Концевые фрезы с заточкой

Максимально возможная подача обычно уменьшается до длины спирали концевой фрезы, иначе хвостовик будет тереться о заготовку. Благодаря хвостовику с рельефной шлифовкой возможны глубины от нескольких врезаний до максимальной эффективной длины, т. е. превышающей длину спирали.

е. превышающей длину спирали.

Система смазочной смазки 20-50 мл/ч

Увеличивая смазка

Система смазки от смазки от производственного процесса

.

Drilling

Grinding

.

Пригодность системы смазки для режущих материалов

Медный сплав

Алюминиевый литейный сплав

Сталь ферритная

Магниевый сплав

Кованый алюминиевый сплав

Перлитный

Чугун

Нержавеющая сталь

Твердосплавные концевые фрезы Объяснение подачи и скорости — SCTools

«Вы не можете контролировать поведение других, но вы всегда можете выбрать, как вы на него реагируете». ― Рой Т. Беннетт, Свет в сердце

Понимание скоростей резания инструмента и скорости подачи, обычно называемых «скоростью и подачей», необходимо перед работой с режущим инструментом. В каждом процессе фрезерования используются подачи и скорости, которые различаются для каждого инструмента в зависимости от диаметра фрезы, операции, материала и т. д. Прежде чем приступить к обработке, важно понять, какие подачи и скорости подходят для вашего инструмента и операции.

д. Прежде чем приступить к обработке, важно понять, какие подачи и скорости подходят для вашего инструмента и операции.

Первым шагом является определение каждого из этих элементов. Измеряемая в SFM (футах поверхности в минуту), скорость резания представляет собой разницу скоростей между инструментом и заготовкой, также называемую скоростью поверхности. SFM основан на различных характеристиках поставляемого материала. Диаметр режущего инструмента и SFM определяют количество оборотов в минуту (об/мин), единицу скорости.

Хотя скорость и подача часто используются при программировании фрезы, другие факторы также влияют на оптимальные рабочие параметры. Скорость подачи фрезы, выраженная в дюймах в минуту, рассчитывается с использованием скорости фрезы (IPM).

Ключевой проблемой в процессе обработки является количество стружки, которая относится к размеру стружки, образующейся во время резания. Максимально возможная загрузка стружки максимизирует производительность, снижает тепловыделение и предотвращает раннее затупление. Низкая нагрузка на стружку приводит к тому, что биты перегреваются и быстрее затупляются. Инструмент будет отклоняться, если будет слишком много стружки, что приведет к ухудшению качества поверхности и, в тяжелых случаях, к поломке или выкрашиванию.

Низкая нагрузка на стружку приводит к тому, что биты перегреваются и быстрее затупляются. Инструмент будет отклоняться, если будет слишком много стружки, что приведет к ухудшению качества поверхности и, в тяжелых случаях, к поломке или выкрашиванию.

В чем разница между нагрузкой стружки на зуб и нагрузкой стружки на инструмент?

- Количество материала, эффективно удаляемого всеми режущими лезвиями инструмента за один оборот, известно как «нагрузка стружки на инструмент». Дюймы на оборот (IPR) — это единица измерения.

- При каждом вращении инструмента одна режущая кромка должна удалять рекомендуемое количество материала на зуб, выраженное в дюймах на зуб (IPT).

Скорость удаления материала

Хотя это не является компонентом программы режущего инструмента, скорость удаления материала (MRR) помогает определить эффективность инструмента. Два основных рабочих параметра, которые учитываются MRR, — это осевая глубина резания (ADOC), которая представляет собой расстояние, на которое инструмент входит в зацепление с заготовкой вдоль ее центральной линии. Радиальная глубина резания (RDOC) — это расстояние, на которое инструмент входит в заготовку.

Радиальная глубина резания (RDOC) — это расстояние, на которое инструмент входит в заготовку.

Глубина резов, выполняемых инструментом, и скорость, с которой он режет, определяют количество кубических дюймов, удаляемых с заготовки в минуту (дюйм3/мин).

Скорости и подачи на практике

Хотя инструмент и материал заготовки определяют многие параметры резания, на скорость подачи инструмента также влияет глубина резания. Выполняемые операции часто подразделяются на прорезные, черновые и чистовые, хотя существует множество других, более специализированных операций, определяющих глубину резания.

Рекомендации по выбору подходящих параметров для запуска

- Выберите обрабатываемый материал.

- Выберите подходящий FPT для этого материала в зависимости от диаметра вашей мельницы. FPT выражается в миллиметрах на зуб или дюймах на зуб (IPT) (MMPT).

- Выберите соответствующий коэффициент нагрузки стружки (CLF) в зависимости от радиальной глубины резания.

- Выберите соответствующие метры поверхности в минуту (SMP) или футы поверхности в минуту (SFM) (SMM)

- Чтобы определить скорость вращения вашей машины, умножьте SFM на диаметр мельницы.

- Чтобы вычислить скорость подачи или IPM, умножьте RPM на IPT, CLF и количество канавок.

- Если вы хотите быть осторожным, выберите SFM немного ниже, но всегда придерживайтесь предложенной FPT.

Расчеты являются ценным ориентиром для эффективной работы режущего инструмента в различных областях применения и с различными материалами. Однако, чтобы определить первоначальные характеристики инструмента, следует обратиться к спецификациям производителя. Идеальные рабочие параметры также будут зависеть от настройки, инструмента, станка и материала и будут определяться оператором с помощью его глаз и опыта.

Чтобы добиться успеха в любом процессе резки металла, необходимо определить правильные параметры резки. Для получения подробных рекомендаций по вычислениям, которые позволят используемым вами инструментам работать должным образом, обратитесь в SCTools.