Мраморный биокамин с холодной ковкой своими руками

Мраморный биокамин с холодной ковкой своими руками

Огонь – это жизнь! Поэтому человек на протяжении всего своего существования пытался приручить огонь, внести в свой дом хотя бы один “лепесток” из цветка его пламени! И даже когда условия городской квартиры препятствуют созданию настоящего очага, чтобы любоваться его горением, на помощь приходит биокамин. А благодарный человек создаёт для него роскошное убранство!

Кирилл много лет мечтал о камине в квартире, камине с настоящим, «живым» огнём! Но как осуществить свою мечту? И тут ему попалось словосочетание «биокамин». Узнав подробнее что это такое, насколько безопасен в эксплуатации и доступен в изготовлении своими руками этот вид каминов, Кирилл решил приступить к осуществлению своей заветной мечты. Для начала был сделан чертёж-рисунок будущего камина, раскрой всех деталей на бумаге и выбран материал для портала. Решено было остановиться на мраморе.

Подумав о том, что в различных камнеобрабатывающих мастерских всегда можно найти обрезки мраморных слэбов по ценам на несколько порядков ниже, чем целая плита, Кирилл решил заехать в ближайшую мастерскую, которая попалась по дороге. Ожидания оправдались, действительно, в мастерской оказалось более, чем достаточно обрезков мрамора различных размеров и сортов, из которых нашему форумчанину осталось только выбрать себе необходимые заготовки. Обрезки плит сразу подписывались в соответствии с тем на какие детали портала они будут использованы в дальнейшем. Заодно были подобраны столешницы для тумб и комодов на всю квартиру.

Материал был выбран, на боковины пошли плиты по 20мм, на столешницы и дровницу – 30мм. Теперь перед Кириллом встал вопрос о раскрое мрамора и изготовлении лобика – внешнего фигурного профиля торца плит. Изготовление которого, повышало стоимость мраморного слэба в 4 раза. И тут возникла некоторая заминка. Мастера без особого энтузиазма приняли заказ, так не привыкли работать по готовой карте раскроя, которую делал заказчик самостоятельно на каждом обрезке.

Наконец раскроенный и обработанный мрамор был привезён домой. С него была снята транспортировочная сетка со смолой, и Кирилл занялся полировкой мрамора. Хотя предполагается, что слэб должен быть отполирован, но плиты так долго стояли на открытом воздухе, что потребовало косметической полировки мрамора воском. Для этого был приобретен обычный войлочный диск для болгарки. И работа началась!

После придания глянца плитам и нарезки алюминиевых уголков для крепления мрамора, началась неспешная сборка портала для камина на «жидкие гвозди».

Теперь пришёл черёд изготовления топливного блока для биокамина. Так как стоимость покупного блока была неоправданно высока, была сварена чаша, в которой зигзагом вырезаны прорези, чтобы пламя при горении выглядело естественным. В дальнейшем к чаше Кирилл приварил готовые кованые элементы, имитирующие резную каминную решётку.

Из готовых кованых элементов Кирилл собрал остальное убранство портала камина. Малярный скотч потребовался на разных этапах сборки элементов, чтобы фиксировать их к порталу пока не «схватится» холодная сварка и монтажный клей. Так как камин выполнен в классическом стиле, то для окраски ковки решено было использовать краску по металлу под старинную бронзу.

Малярный скотч потребовался на разных этапах сборки элементов, чтобы фиксировать их к порталу пока не «схватится» холодная сварка и монтажный клей. Так как камин выполнен в классическом стиле, то для окраски ковки решено было использовать краску по металлу под старинную бронзу.

Чтобы кованые элементы не выглядели явным новоделом и слишком вычурно, Кирилл покрыл их “патиной”. В качестве патины использовались обыкновенные акриловые краски чёрно-зелёной гаммы, оставшиеся от росписи потолка. Каждая деталь покрывалась краской, а потом влажной губкой «патина» стиралась с выступающих деталей ковки. Чтобы краска под золото не тускнела, после окончания покраски, все кованые элементы были покрыты 2-мя слоями алкидного лака из баллона. Лак сох быстро, оставляя твёрдую защитную плёнку.

В завершение отделки на заднюю стенку камина была наклеена керамическая плитка под кирпич. Для большей достоверности, Кирилл подкоптил плитку, придав камину естественный вид очага с “историей”.

Необходимый материал для создания биокамина:

- Мраморные слэбы (плиты с полированной поверхностью) – 20мм и 30мм

- Кованые элементы

- Воск для полировки слэбов

- Монтажный клей для камня

- Алюминиевый уголок

- Керамическая плитка под кирпич

- Топливный блок для биокамина (купленный, либо сваренный из нержавейки)

- Краска по металлу «Античная бронза» или «Античное золото»

- Краска для «патины»

- Алкидный лак в баллоне

- Скотч малярный

- Биотопливо

Инструменты:

- Болгарка

- Отрезной круг по металлу

- Полировальная насадка из войлока для болгарки

- Пистолет для герметика

- Сварочный аппарат

- Кисти, ветошь для работы с патиной

Предварительные работы в камнеобрабатывающей мастерской:

- Раскрой мраморных плит

- Изготовление лобика (фигурного профиля торца слэба)

youtube.com/v/dUMvEjwCmYA” type=”application/x-shockwave-flash”>

Источник: www.forumhouse.ru

простые примеры изделий и советы для работы

В последнее время заметно увеличился спрос на эксклюзивные изделия. Стоит только посмотреть на кованые ворота или решетки, и сразу создается впечатление роскоши и богатства. Многие интересуются, как изготовить изделия методом холодной ковки своими руками, и это, оказывается, совсем не сложно.

- Предназначение кованых изделий

- Недостатки металлических элементов

- Виды изделий

- Холодная ковка

- Горячая ковка

- Коррозия металла

- Покраска кованых изделий

- Что нужно для ковки

Предназначение кованых изделий

Художественная ковка, созданная своими руками, прочно заняла лидирующую позицию на современном рынке. Эти изделия можно встретить не только на заборах и воротах, но и на кроватях в обычных квартирах. Существует несколько видов изделий, где ковка используются чаще всего:

Существует несколько видов изделий, где ковка используются чаще всего:

- Ворота.

- Заборы.

- Решетки.

- Лестницы.

- Беседки, мангалы.

- Мебель и ее принадлежности.

На практике такой список можно пополнять бесконечно. Ведь именно с развитием прогресса кованые элементы могут быть полезны для чего угодно. Популярными их делает не только прочность материала, но и его изящный вид.

Из-за такого большого спроса на кованые изделия невольно стоит задуматься, почему людям так нравятся элементы художественной ковки. Ведь металл — материал холодный, тяжелый, подвергающийся коррозии в окружающей среде. В противовес этим негативным факторам есть множество благоприятных:

- Долговечность.

- Изысканная красота.

- Повышенные защитные функции.

- Возможность изготовления по любым габаритам и размерам.

- Полная возможность фантазии при изготовлении.

- Кованые изделия прекрасно сочетаются с другими материалами.

И это далеко не весь список достоинств кованых элементов. Если объединить все вышесказанные выражения, то предметы из металла — это долговечные, прочные и весьма красивые изделия.

Как бы хорошо ни отзывались о ковке, у всего обязательно найдется и плохое. Причем в этом случае минусы заставляют многих людей отказаться от кованых элементов и изделий.

Безусловно, главный и основной минус — это цена. Дело в том, что на большинство подобных работ уходит уйма времени и сил. Помимо этого, роль играют различные дорогостоящие станки и сама стоимость металла. К примеру, если сравнить обычный забор из профилированного листа и такой же забор с элементами ковки, цена может повышаться чуть ли не в два, а то и в три раза.

Следующий и последний минус ковки — это подверженность коррозии. Как бы хорошо ни обрабатывался материал, на металл всегда будет плохо воздействовать влажность и сырость.

Виды изделий

Если рассматривать виды и стилистику ковки, то они предполагают огромный простор для творчества. Это и есть один из главных преимуществ. Можно изготовить как простые и строгие изделия, так и более сложные с элементами особенного гиба и рисунка. Какой бы ни был вид изделия, его всегда легко сочетать и устанавливать с другими строительными материалами и архитектурами. По методу работы ковка делится на два вида:

- Холодная.

- Горячая.

Несмотря на то что по структуре оба варианта дают одно и то же изделие, они сильно различаются по цене и особенностям.

Холодная ковка

Выполняется без нагревания металла, соответственно, подвергается большему механическому давлению. Обычно используют специальные станки для холодной ковки, но бывают случаи, когда холодную ковку своими руками делают различными самодельными способами. Имеется несколько плюсов метода:

- Более низкая стоимость по сравнению с горячей.

- Доступность элементов.

- Возможность комбинировать рисунки с помощью сварки.

- Более удобная возможность изготовления своими руками.

- Меньшее воздействие опасности при работе.

Если говорить объективно, можно найти и отрицательную сторону. Отметим и несколько минусов работы:

- Ограничение по работе с элементами.

- Более стандартные и геометричные виды работ.

Можно уверенно сказать, что холодная работа вполне заменит горячую по цене.

Горячая ковка

Такой вид ковки был изобретен задолго до холодной. Ведь ранее не было мощных станков и других приспособлений для того, чтобы изогнуть металл без нагревания. Однако такой вид гораздо практичнее холодного.

При нагревании металл становится более пластичным, а значит, лучше поддается растяжению, сжатию и изгибу. При работе с горячим металлом можно выполнить более сложный элемент, чем с холодным.

Коррозия металла

Коррозия металла — один из важных факторов воздействия на изделие. Элементы художественной ковки металла следует обрабатывать покрасочными маслами, чтобы коррозия не появлялась долгое время.

На более дорогих изделиях перед покраской используют специальный станок по очистке металла. Несмотря на стоимость такой работы, это одно из лучших средств по очистке металла от ржавчины и коррозии.

Если бюджет позволяет использовать дорогостоящую работу по отчистке металла, то можно позволить и дорогостоящую покраску. Обычно для такой работы используют цинксодержащие масла, которые могут проникать в верхний слой металла и не дают воздействовать влаге.

Покраска кованых изделий

Любое металлическое изделие перед покраской требует нанесения грунтовки. Если не предпринять таких действий, то даже самая дорогая краска потеряет свои свойства. Все дело в том, что любая грунтовка имеет сопротивление коррозии и лучше прилегает к металлу. Именно поэтому краска будет прочнее держаться на грунтовке, нежели на чистом металле.

Дешевая грунтовка и краска не будут давать нужного эффекта для кованых элементов. После их нанесения краска быстро выцветает и слезает с покрытия.

Существуют особые виды краски — «3 в 1». Они имеют комбинированные свойства грунтовки и краски. Обычно такие материалы стоят гораздо дороже, но при их использовании не нужно будет тратиться на грунтовку.

Что нужно для ковки

Если обратить внимание на горячую ковку, то без должного умения и оборудования заниматься таким видом работы самостоятельно попросту не получится.

Однако существует и холодный вид работ, которым занимается множество людей без профессиональной подготовки. Для большинства таких работ и изготовления несложных элементов декора не требуются специальные станки.

Множество любителей изготавливают похожие станки из подручных средств. В принципе, самодельное оборудование не очень отличается от профессионального, но имеет менее развитый функционал.

youtube.com/embed/MGTYVLcpKLs”>При холодной работе не стоит забывать о том, что понадобится весьма серьезная физическая подготовка. Помимо выносливости, понадобятся такие инструменты, как:

- Сварочный аппарат.

- Болгарка.

- Молот.

- Наковальня.

- Различные обрабатывающие инструменты.

Для работы сварочным аппаратом потребуются навыки сварщика. Так как кованые изделия чаще всего требуют аккуратности и прочности, навыки специалиста должны быть далеко не на начальном уровне.

При работе с болгаркой также потребуется немалый опыт. Ведь это довольно опасный инструмент, если обращаться с ним неправильно. А также не следует забывать о технике безопасности и надевать защитные очки.

Молот и наковальня — это главное при работе с коваными элементами. Всегда потребуется что-то поправить или выпрямить при неправильном гибе.

К обрабатывающим материалам можно отнести щетки, наждачки, напильники и другое. Чтобы ваши элементы выглядели аккуратно и красиво, каждый сварочный шов следует хорошо обрабатывать.

Чтобы ваши элементы выглядели аккуратно и красиво, каждый сварочный шов следует хорошо обрабатывать.

Изделия из металла – налаживаем производство своими руками + Видео

Кованные изделия из металла были и остаются востребованными, несмотря на прогресс, новые материалы и технологии. Секрет популярности заключен в объединении двух качеств – красоты и прочности. Кованные изделия могут выглядеть легкими, изящными, но при этом сломать их человеку не под силу! Освоив производство металлических изделий, вы можете создать отличный источник дохода. Обо всем по порядку!

Куй, пока горячо – виды ковки

В нашем воображении ковка металла представляет собой укрощение его с помощью огня, молота и наковальни. Однако наряду с горячим видом ковки возможен и холодный. В отличие от первого способа, холодную ковку может освоить практически каждый у себя дома.

Молот и наковальня для ковки металла

Горячая обработка подразумевает нагревание металлической заготовки до высокой температуры. Благодаря этому молекулы находятся в менее плотном расположении и металл становится пластичным, ковким. С помощью молота кузнец придает нужную форму заготовке – для этого используется множество разных техник.

Благодаря этому молекулы находятся в менее плотном расположении и металл становится пластичным, ковким. С помощью молота кузнец придает нужную форму заготовке – для этого используется множество разных техник.

Однако обустроить настоящую кузню дома своими руками не так-то просто. Прежде всего понадобится приобрести кузнечный горн, который потребляет массу топлива. Установить горн в квартире или гараже из соображений пожарной безопасности попросту невозможно, поэтому о занятиях горячей ковкой в городских условиях вы можете забыть раз и навсегда. Горн – не единственная проблема, ведь нужно знать еще массу особенностей высокотемпературной обработки металла.

Кузнечный горн

Холодная ковка доставляет гораздо меньше проблем. Во-первых, она доступна гораздо более широкому кругу. Если у вас есть гараж или мастерская, где еще осталось место для нескольких устройств и станков, то вы можете смело освоить навыки холодной ковки. Поначалу это может быть занятным хобби, что особенно полезно для владельцев приусадебных участков. Однако со временем вы можете превратить это увлечение в статью дохода. В любом случае придется сначала потратить некоторые средства на инструментарий и заготовки.

Однако со временем вы можете превратить это увлечение в статью дохода. В любом случае придется сначала потратить некоторые средства на инструментарий и заготовки.

Инструменты для холодной ковки – волны и фонарики!

При холодной ковке металл одновременно гнется и прессуется, благодаря чему создаются очень прочные изделия, более прочные, чем при отливке или штамповке. Готовая конструкция будет очень устойчива к повреждениям – ей не страшны вандалы и воры. Поэтому холодная ковка так часто применяется для создания декоративно-защитных элементов, таких как решетки на окна, козырьки, перила, ворота, заборы, калитки, а также столы и стулья, декоративные подставки и каминные решетки.

Существует множество уже готовых станков для холодной ковки своими руками – самые простые выполняют лишь одну функцию, более сложные могут делать несколько операций. В целом оборудование достаточно простое – как в эксплуатации, так и по конструкции.

Холодная ковка металла

- Базовый инструмент, который должен быть как у опытного мастера, так и у начинающего любителя холодной ковки – гнутик. С помощью этого приспособления своими руками можно сгибать металлический брусок под любым углом. Гнутик также поможет в создании красивых дуг с любым радиусом.

- Улитка позволяет создавать спиральные элементы. Готовые инструменты чаще всего ограничены диаметром бруска 12 мм, однако вы можете создать самодельную улитку под любой диаметр заготовки.

- Фонарик – оснастка для создания элемента под таким же названием. Это оборудование позволяет переплетать в особой комбинации железные пруты. С помощью фонарика можно сделать также элемент “Корзинка”. Для работы вам понадобятся либо металлические прутья сечением до 30 мм, либо квадраты с сечением до 16 мм.

- Еще один инструмент для холодной ковки – волна. Название соответствует тому, что он делает – в результате проведения квадрата или прута через инструмент вы получите волнообразную деталь.

На этом инструменте можно своими руками обрабатывать широкий перечень металлопроката – от круглых трубок небольшого сечения до шестигранника.

На этом инструменте можно своими руками обрабатывать широкий перечень металлопроката – от круглых трубок небольшого сечения до шестигранника. - Конечно же, мастеру холодной ковки не обойтись без твистера. С помощью этой оснастки выполняется прокручивание прутка или квадратного профиля вокруг продольной оси. Эту операцию можно проводить с квадратом сечением до 16 мм. Твистер поможет сделать обычные прутья в изделии более изысканными, привлекательными, без потери прочности и целостности.

Твистер для прокручивания прутка вокруг продольной оси

Без этих инструментов заниматься холодной ковкой своими руками невозможно. Не обязательно приобретать все сразу – пожалуй, первым следует заполучить гнутик, затем твистер, улитку, волну, а потом можно докупить или сделать самостоятельно фонарик. Когда полностью освоите все приемы с одним инструментом, покупайте второй. Полученные во время учебы фигурные заготовки можете отложить – они обязательно вам пригодятся при создании вашего первого шедевра.

Кованные изделия своими руками – нюансы процесса

Когда первые инструменты куплены, навыки обращения с ними получены, самое время создать что-то более стоящее, чем пару завитушек. Если вы планируете сделать из этого хобби прибыльный бизнес, то лучшая реклама для вас – это готовые изделия, например, ворота для загородного дома, решетки на окна или подставки для цветов. Одним словом, все то, что бросается в глаза. Наверняка ваши соседи и друзья заметят изменения в обустройстве вашего дома и захотят себе приобрести столь полезные украшения.

Ворота для загородного дома

Создание любого изделия начинается с эскиза – на листе бумаги тщательно прорисуйте и разметьте все детали, выдерживая масштаб. Проставив размеры, вам самим будет легче высчитать количество нужных элементов и объем материала.

Эскиз поможет вам сделать все детали одинаковыми. Затем можно отправляться в магазин за покупками. Для начала постарайтесь приобретать прутья и квадратные профили среднего сечения – с ними будет легче работать. Металлопрокат большого сечения сложно сгибать методом холодной ковки, возможно, понадобятся более крепкие и массивные инструменты, чем те, что уже есть у вас.

Затем можно отправляться в магазин за покупками. Для начала постарайтесь приобретать прутья и квадратные профили среднего сечения – с ними будет легче работать. Металлопрокат большого сечения сложно сгибать методом холодной ковки, возможно, понадобятся более крепкие и массивные инструменты, чем те, что уже есть у вас.

Квадратные прутья среднего сечения

Когда материал закуплен, внимательно выставляйте настройки на оборудовании. Исправить ошибки порой бывает очень сложно. Помимо работы с оборудованием для холодной ковки, не забудьте освоить сварочный аппарат – детали проще всего соединить именно с помощью сварки. Будьте осторожны при работе с тонкостенными деталями – они легко прожигаются насквозь.

Листья из металла – оформляем холодную ковку

Элементы холодной ковки часто имитируют формы растительного мира. Однако все эти изгибы и завитушки выглядят неполными – как дерево без листвы. Листья – прекрасные изделия из металла для оформления решеток на окна или металлических ворот. Можно обойтись покупными, но за те же деньги вы сможете сделать в два раза больше листиков.

Листья – прекрасные изделия из металла для оформления решеток на окна или металлических ворот. Можно обойтись покупными, но за те же деньги вы сможете сделать в два раза больше листиков.

Сделать листья из металла совершенно не сложно. Для начала потребуется один или несколько шаблонов. Сорвите понравившийся вам листик с яблони, перенесите его форму на плотный картон. Если листьев нужно много, то и шаблоны должны быть разные, чтобы готовый орнамент не смотрелся однообразно. От настоящих листьев шаблоны должны отличаться только одной деталью – на кончиках с одной стороны следует оставлять специальные ушки, с помощью которых эти элементы можно будет закрепить на каркасе.

Листья из металла

Для такого декора подойдет обычный тонкий лист металла. Это может быть нержавейка или лист стали – чем тоньше, тем лучше. Также нужны острые ножницы по металлу. Для начала нарежьте своими руками нужное количество листиков по шаблону, затем обточите острые края и заусеницы, сгладьте угловатые формы. Затем сделайте с наружной стороны разметку линий, как на живых листиках.

Затем сделайте с наружной стороны разметку линий, как на живых листиках.

По отмеченным линиям пройдитесь зубилом. Выбивать контуры совсем несложно, главное не перестараться и не пробить металл насквозь. Подставьте под металл толстый деревянный брусок – так и шума будет меньше, и металл пробить сложнее, и изгибы после зубила получаются натуральнее. Сначала пройдитесь по центральной линии, а потом отразите и боковые – в процессе вы сами увидите, куда гнется металл и как его лучше развернуть.

Выбитые зубилом контуры листьев

Если листья крупные, то их можно применять в качестве отдельных элементов непосредственно для украшения ковки. Мелкие листики можно собрать в веточки из проволоки. Визуально легко понять, сколько элементов нужно с каждой стороны ветки. С помощью ушек листья легко крепятся на проволоке, а уж затем вы сами должны определить, как лучше согнуть вашу ветку и куда лучшее ее направить. Если листья прокручиваются, то каждый элемент можно закрепить паяльником или электросваркой.

По такой же технологии своими руками можно сделать более сложные виноградные листы или листья плюща. Одним словом, не останавливайтесь на достигнутом! После того, как эти декоративные элементы надежно закреплены, их остается только покрасить – очень хорошо смотрится черная краска с золотистыми или серебристыми проблесками.

Мангал своими руками – нужные изделия из металла!

А вот эту вещь можно смастерить дома, имея минимум инструментов. Зато прослужит мангал многие годы, радуя вас вкусным шашлыком. Размеры мангала зависят от ваших потребностей. Ширина всегда одна – 30 см, это как раз необходимое расстояния для удобного размещения шампура, на котором нанизана порция шашлыка – 8 кусочков мяса.

Размеры мангала

Длину мангала высчитывают, исходя из количества шампуров. На каждый шампур отводится по 10 см, вот и считайте – чтобы за один заход приготовить шашлык для компании из 8 человек, понадобится мангал длиной 80 см. Глубина мангала обычно делается в пределах 20 см. Этого пространства хватит для углей и размещения мяса таким образом, чтобы оно равномерно прожаривалось и не подгорало. Высота – дело строго индивидуальное, и рассчитывается под рост шашлычника на уровне руки, согнутой в локте.

Глубина мангала обычно делается в пределах 20 см. Этого пространства хватит для углей и размещения мяса таким образом, чтобы оно равномерно прожаривалось и не подгорало. Высота – дело строго индивидуальное, и рассчитывается под рост шашлычника на уровне руки, согнутой в локте.

Вам понадобится жаропрочная или обычная листовая стать толщиной 3–4 мм, 4 метра уголка, болгарка с диском для резки металла, ножовка по металлу, сварочный аппарат и дрель. Если вы хотите сделать разборный мангал, то сварочный аппарат следует заменить болтами и гайками, но в целом процедура изготовления остается такой же. Для ножек используются стальные уголки с полкой 20–30 мм.

Изготовление сварного изделия

Первым делом проделываем своими руками разметку на листе металла в соответствии с выполненными ранее расчетами. Затем по разметке вырезают элементы мангала: стенки, дно. Быстрее всего резать болгаркой, но можно воспользоваться и ножовкой по металлу либо электролобзиком. В нижней части будущих стенок высверливают отверстия по всей длине – они нужны для доступа кислорода к очагу. Отверстия можно проделать и на дне мангала. На верхних кромках также не забудьте вырезать квадратные или треугольные отверстия для фиксации шампуров. Затем остается только собрать все элементы в одну конструкцию. Если мангал будет стационарным, то все части фиксируют сварочным аппаратом, если разборным, то проделывают отверстия для гаек и болтов, а к стенкам приваривают только уголки с дырочками под крепежи.

Отверстия можно проделать и на дне мангала. На верхних кромках также не забудьте вырезать квадратные или треугольные отверстия для фиксации шампуров. Затем остается только собрать все элементы в одну конструкцию. Если мангал будет стационарным, то все части фиксируют сварочным аппаратом, если разборным, то проделывают отверстия для гаек и болтов, а к стенкам приваривают только уголки с дырочками под крепежи.

Если вы хотите, чтобы ножки мангала можно было открутить, то к стенкам следует приварить гайки, а на концах отрезков арматуры нарезать резьбу и вкрутить отрезки на свои места. В этом случае мангал становится более мобильным – ножки можно открутить, а коробка с легкостью поместится в багажник автомобиля.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(2 голоса, среднее: 5 из 5)

Поделитесь с друзьями!

Инструмент для холодной ковки металла своими руками

Содержание

- Станок для холодной ковки металла, чертежи оборудования

- Производство фигурных элементов

- Что такое холодная ковка

- Монтаж деталей «улитки»

- «Гнутик» в качестве приспособления

- Кузнечное оборудование: станок для холодной ковки своими руками

- Основные приспособления и станки

- Приспособление «Гнутик»

- Приспособление «Твистер»

- Приспособление «Улитка»

- Приспособление «Глобус»

- Приспособление «Волна»

- Приспособление «Фонарик»

- Приспособление для холодной ковки элемента «Хомут»

- Приспособления для выполнения «гусиной лапки»

- Изготовление «Улитки» с приводом

- Самодельные приспособления и станки для холодной ковки

- Какие вообще устройства используются

- Самодельные «Улитки»

- Торсионный станок

- Видео про самодельные приспособления и станки для холодной ковки

- Технология холодной ковки своими руками

- Станки для холодной ковки

- Изделия произведённые методом холодной ковки

- Самостоятельное изготовление станка для холодной ковки

- Разновидности станков

- Отличия холодной ковки

- Устройство станков для ковки по холодному типу

- Оснащение электроприводом торсионного станка для холодной ковки

- Построение завитка для станка своими руками

- Сооружение станка для холодной ковки

- Сборка устройства

Станок для холодной ковки металла, чертежи оборудования

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников.

Для вала можно использовать толстостенную трубу;

Для вала можно использовать толстостенную трубу; - рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

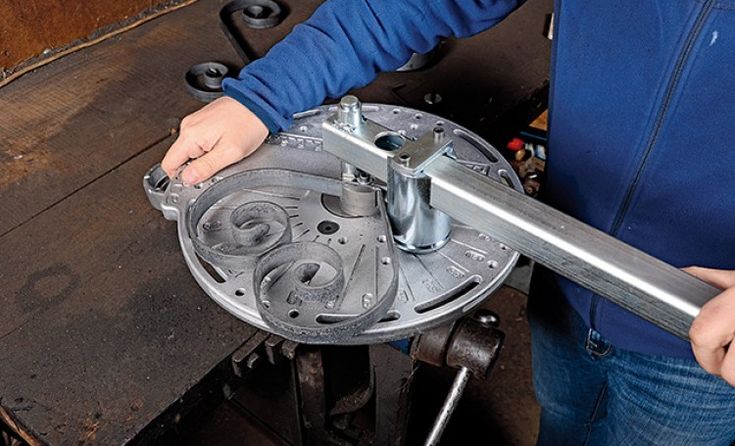

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

youtube.com/embed/D3shTEE_cZw”>Кузнечное оборудование: станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

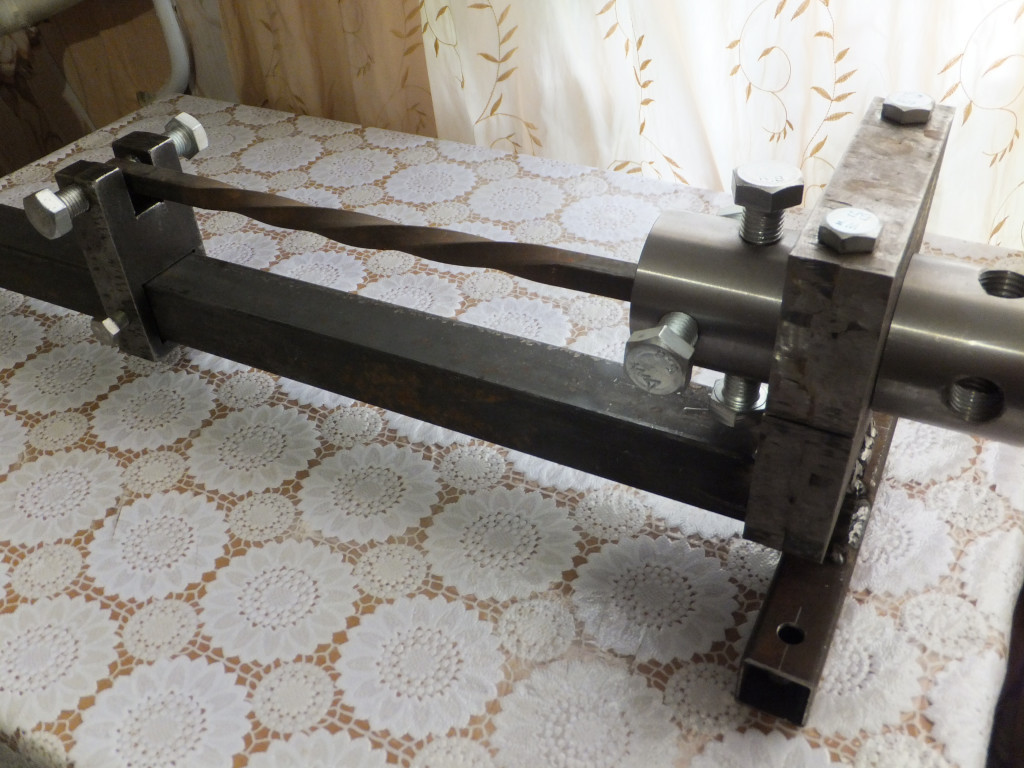

Так выглядит самодельный «Гнутик»:

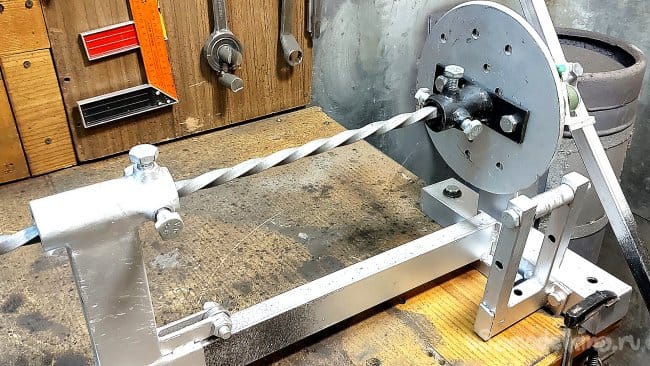

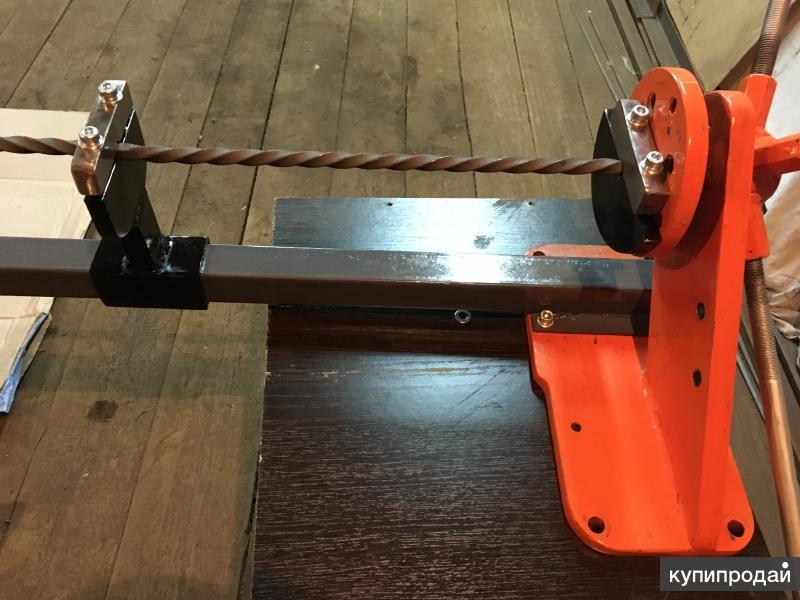

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

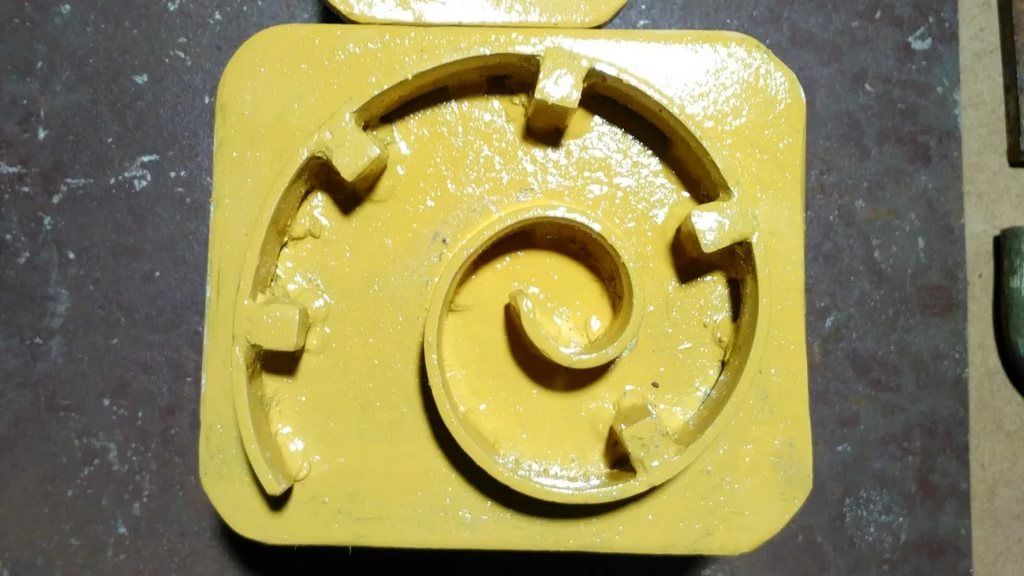

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

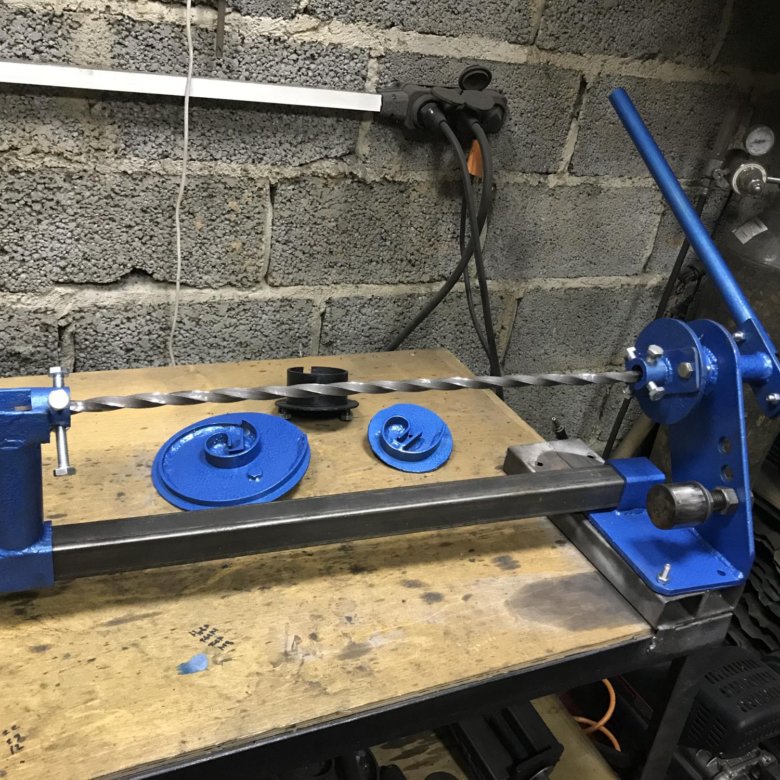

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Работа приспособления для изготовления «Фонарик»

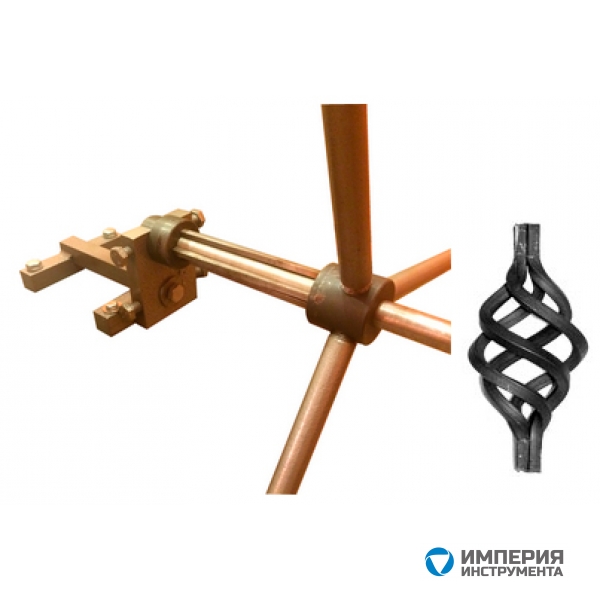

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки»

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т. п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Видео про самодельные приспособления и станки для холодной ковки

Технология холодной ковки своими руками

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Изготовление основных узлов станка

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки.

Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки.

Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Самостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Важно: r0 может принимать любое значение, все зависит от того, каких характеристик для заготовки металл используется, а именно от его плотности.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению.

В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Справка: если появится необходимость провести расчеты промежуточных значений, то делается это в соответствии с геометрической пропорцией.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места.

Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе. - Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Видео инструкция

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны.

Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности. - Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

Как сделать кузницу дома

перейти к содержаниюКузнечное делоМеталл

Кристин Арцт

Кузнечная кузница 101: Как сделать кузницу в домашних условиях

Кузнечные горны использовались мастерами по металлу на протяжении тысячелетий. Кузнецы используют горн для нагрева и придания формы металлу. Кузница оставалась одинаковой по конструкции и назначению на протяжении тысячелетий, и современная кузница, какой мы ее знаем, работает по существу так же, как и ее предшественники. Здесь мы объясним, как работает каждый тип кузницы, как построить свою кузнечную кузницу и что именно вам нужно, чтобы начать кузнечное дело дома.

Что такое кузница?

Кузнечная кузница — это тип очага, который кузнец использует для нагревания металлов и превращения их в предметы, инструменты и многое другое. Обычно это бассейн, состоящий из источника тепла и подачи кислорода, чтобы довести металлы до температуры, при которой их можно легко обрабатывать и формировать.

Обычно это бассейн, состоящий из источника тепла и подачи кислорода, чтобы довести металлы до температуры, при которой их можно легко обрабатывать и формировать.

Как работает кузница?

Традиционная кузница использует комбинацию огня, топлива и движущегося воздуха. Пока горн работает, кузнец поджигает твердое топливо внутри очага. Источник движущегося воздуха вводит в огонь дополнительный кислород. Традиционно это делалось с помощью больших мехов. Современные кузницы используют вентиляторы. Кислород поступает в горн через фурму, которая представляет собой трубу на горне. Кислород повышает температуру огня и позволяет горну гореть горячее. Он должен достичь температуры, при которой металлу становится легче придавать форму, или температуры, при которой затвердевание больше не происходит. В современных крытых кузницах обычно используется дымоход и вентиляционное отверстие для фильтрации дыма из кузницы. Кузнец должен постоянно балансировать топливо и воздух в традиционной кузне во время работы.

В чем разница между кузницей, печью и литейным цехом?

Хотя иногда эти термины используются взаимозаменяемо, каждый из них выполняет совершенно разные функции при нагревании металлов. Литейный завод плавит металлы в специальных печах для отливки в формы. Кузница — это печь или очаг, в котором металлы нагреваются перед тем, как придать им форму. Процесс ковки заключается в нагреве металла и придании ему формы.

Как сделать кузницу в домашних условиях

Многие кузнецы и любители строят свои собственные кузницы дома. В следующем пошаговом руководстве показано, как сделать кузницу на твердом топливе, которая работает на горячем угле и идеально подходит для ковки небольших предметов. Эта кузница может достигать температур, достаточных для кузнечной сварки, недорога в строительстве и является отличной начальной кузницей для использования.

Материалы, необходимые для изготовления собственной кузницы

-

Контейнер из нержавеющей стали – от тормозного барабана до угольного гриля для барбекю

-

(4) болта M6 40 мм и (4) шайбы и болта

77 -

Гипс

-

Песок – чистый пляжный песок, игровой песок или песок для обжига

-

Электробур и 9 мм сверло 6 мм0007

-

Древесный уголь

-

Источник воздуха – ручной вентилятор, сильфон или воздушный компрессор Как минимум, вы должны носить защитные очки и одежду из натуральных волокон, например, рабочую рубашку из хлопчатобумажной ткани с длинными рукавами и брюки, чтобы защитить кожу.