Приспособление для заточки сверл своими руками

Работать хорошим инструментом это удобно, эффективно и правильно! Сегодня у нас полезная самоделка для дома и гаража — самодельный станок для заточки сверл.Правильно заточить сверло представляет некоторые трудности без наличия опыта. Причём свёрла больших диаметров ( где-то от 6мм) ещё поддаются контролю заточки и, худо-бедно, их удаётся заточить через какое-то время. Свёрла малых диаметров, особенно востребованные мастерами радио и электронной техники точить приходится буквально на-ощупь и под лупой и без применения механизации используя корундовые брусочки. Кстати, совсем недавно мы публиковали статью «Самодельный станок для заточки ножей» кто не прочитал, обязательно прочтите!

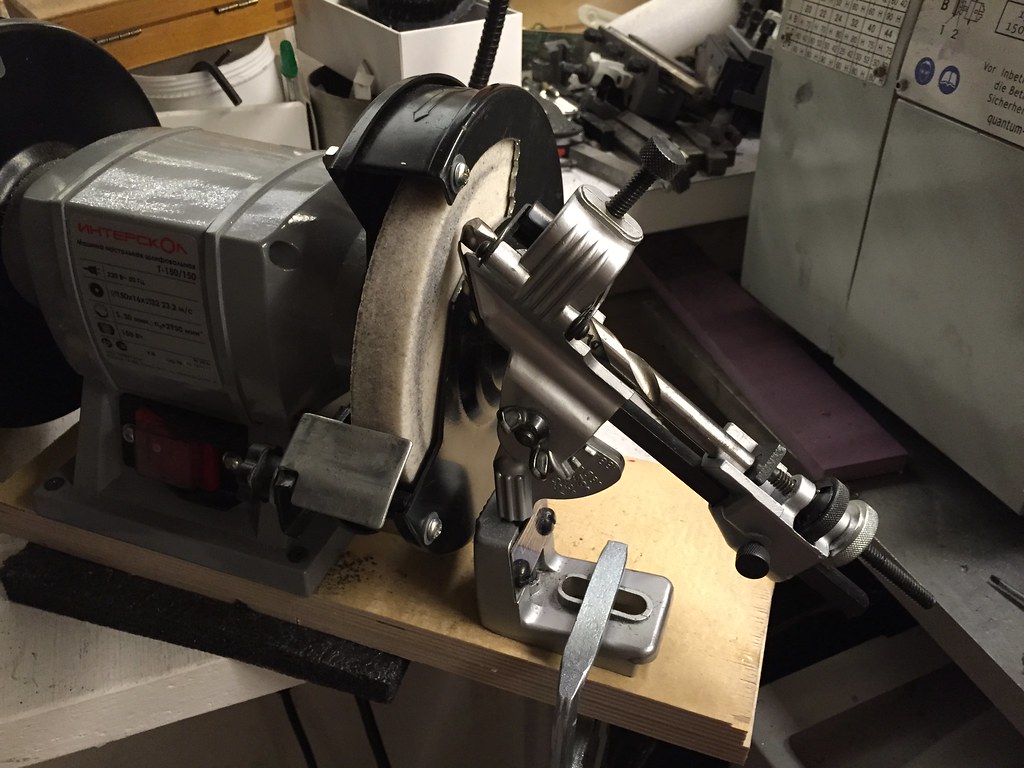

Используя свои залежи неликвидов и проведя обзор интернета я собрал на скорую руку простенькое приспособление позволившие заточить свёрла от 2,0 до 6,0 мм без особого труда. Дальнейшее совершенствование приспособления возможно и является задачей ближайшего будущего.

Как, конечно, известно свёрла по металлу имеют угол заточки при вершине 120 градусов. (Для дерева и мягкого металла меньше). На фото виден жёлтый угольник, лежащий между точилом и приспособлением, обеспечивающий этот угол, т.е. сверло расположено под углом 60 гр. к рабочему торцу абразивного диска. Нужный угол затылка сверла обеспечивается начальным наклоном сверла относительно диска.

Принцип работы приспособления не нов и многократно повторен и опубликован в сети. Отличием этого приспособления является использование для закрепления сверла так называемых ювелирных тисочков, имеющихся в продаже и недорогих. У меня имелись такие очень старые, переделанные и измордованные за 30 лет применения . Фото из сети взято.

Принцип работы прост-Поворотом ручки раздвигаем губки и обратным вращением что-то зажимаем, например сверло.

Данные тисочки подверглись доработке. Заклёпки были высверлены и на эти посадочные места были установлены пластины и вновь заклёпаны более длинными заклёпками. Далее будет понятно для чего это сделано.

Далее будет понятно для чего это сделано.

Сверло зажимается в тисочках так чтобы режущие кромки лежали параллельно губкам .

По краям приклёпанных пластин сверлятся соосные отверстия на одном расстоянии от центра и лежащие на прямой перпендикулярной оси тисочков (то есть и сверлу). Через эти отверстия будет проходить ось на которой будет качаться попеременно эта «качалка» при затачивании одной и другой грани. При идеальной разметки качалки будет достигаться равенство режущих кромок при заточке.

Качалка закреплена на стойках (подошли корпуса врезных дверных защелок без внутренностей. В свою очередь стойки привинчены к дубовой плашке. В ней же расположены четыре опорные ножки для настройки нужной высоты .

Качалка с сверлом размещается между стойками на оси, ось съёмная .

Заточка первой грани (губки закрашены синим маркером).

Заточка второй грани-качалка перевёрнута на 180 гр. (закрашенную сторону не видно). Вид сверху этого узла.

Вид сверху этого узла.

Готовое сверло на фото ниже. Погрешности, возникшие при работе «на коленке» и старые изношенные тисочки не позволили заточить свёрла от 1 мм. Здесь показано заточенное 1,5 мм сверло. При большом увеличении видна разница длин режущих кромок (небольшая, но есть)

Пробное сверление меди показало практически хороший результат-работают обе режущие кромки (видны две спиральки стружек).

На толстом оргстекле результат также нормальный.

Также видны две спиральки стружки. Идеально это приспособление должно было бы иметь своё точило на какой-то общей панели вместе с качалкой.

Автор статьи «Приспособление для заточки сверл своими руками» Вячеслав Панов

Смотрите так же интересные материалы на тему инструмента:

Станок для заточки сверл своими руками | Лучшие самоделки

У меня в мастерской скопилось много свёрл которые затупились или поломались но заточить сверло выдерживая нужный угол вручную довольно сложно, тем более когда нужно заточить сразу несколько свёрл. Подумав решил сделать специально под это дело специальный станок для заточки сверл, где бы уже был установлен упор выставленный под нужным углом и оставалось бы вставить туда сверло и заточить его.

Подумав решил сделать специально под это дело специальный станок для заточки сверл, где бы уже был установлен упор выставленный под нужным углом и оставалось бы вставить туда сверло и заточить его.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Что нам понадобится чтобы сделать станок для заточки сверл:

— Электродвигатель 555, купить можно тут — http://ali.pub/3q5pb8;

— Кронштейн для двигателя 555 — http://ali.pub/3q5pno;

— Переходник шпиндель для вала двигателя 555 с резьбой M3 — http://ali.pub/3q5puv;

— Выключатель;

— Джек 5.5mm;

— Алмазные отрезные диски 40 мм — http://ali.pub/3q5qgg;

— Адаптер питания 12-24V — http://ali.pub/3q5qrq;

— Фанера, деревянная доска;

— Шурупы;

— ПВХ труба с внутренним диаметром 45 мм.

Как сделать заточной станок для свёрл, процесс изготовления:

Из деревянной доски отрезаем один брусок с размерами – 60х40х10 мм, из фанеры вырезаем два прямоугольника: 70х55х10 мм. Затем нужно из них сделать держатель под двигатель 555, для этого скручиваем шурупами их вместе, получаем такую фигуру.

Затем нужно из них сделать держатель под двигатель 555, для этого скручиваем шурупами их вместе, получаем такую фигуру.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Также из куска фанеры вырезаем основу для станка для заточки свёрл.

Станок для заточки сверл своими руками

Затем прикручиваем основу к держателю для двигателя.Станок для заточки сверл своими руками

Далее к корпусу прикручиваем угловой кронштейн для двигателя 555, предварительно просверлив тонким сверлом в корпусе отверстия под шурупы, чтобы не расколоть деревянный брусок.

Станок для заточки сверл своими руками

К кронштейну прикручиваем сам двигатель.

Станок для заточки сверл своими руками

На вал двигателя прикручиваем муфту-переходник под отрезные диски.

Станок для заточки сверл своими руками

В боковой стенке корпуса заточного станка для свёрл проделываем отверстия под разъём питания и выключатель.

Станок для заточки сверл своими руками

А также делаем внутреннюю проводку, припаивая провода к двигателю через выключатель и к джеку питания.

Станок для заточки сверл своими руками

Берём ПВХ трубу внутренним диаметром 45 мм и длиной 86 мм и делаем в нём вырез под деревянный корпус станка. Я это делал с помощью узкого жала паяльника но можно это сделать и другим способом.

Станок для заточки сверл своими руками

Далее надеваем трубку на корпус и я приклеил её к нему со всех сторон с помощью цианокрилатного суперклея.

Станок для заточки сверл своими руками

Также в трубке я с одной стороны ранее сделал прямоугольный вырез чтобы можно было через него вставить гаечный ключ.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

На этом этапе я сразу прикрутил алмазный отрезной диск с диаметром 40 мм.

Станок для заточки сверл своими руками

Из куска фанеры я вырезал держатель под свёрла и прикрутил его посредине основы станка.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Взял кусочек небольшого алюминиевого уголка и приклеил на суперклей к держателю для свёрл.

Станок для заточки сверл своими руками

Для питания двигателя станка для заточки свёрл я использовал универсальный импульсный адаптер питания 12-24 В.

Станок для заточки сверл своими руками

Наш заточной станок для свёрл готов, давайте теперь испытаем его, подсоединяем в разъём питания штекер от адаптера питания, включаем тумблер и можно затачивать свёрла. После заточки я испробовал эти свёрла как при сверлении дерева так и металлов и всё сверлится очень хорошо, в точности как новыми.

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Станок для заточки сверл своими руками

Самоделки для заточки сверл своими руками

Самое простое самодельное приспособление для заточки сверл, сделанное из гаек: фото изготовления с описанием.

С помощью этого приспособления, можно легко и правильно затачивать свёрла для дрели, а сделать приспособление проще простого.

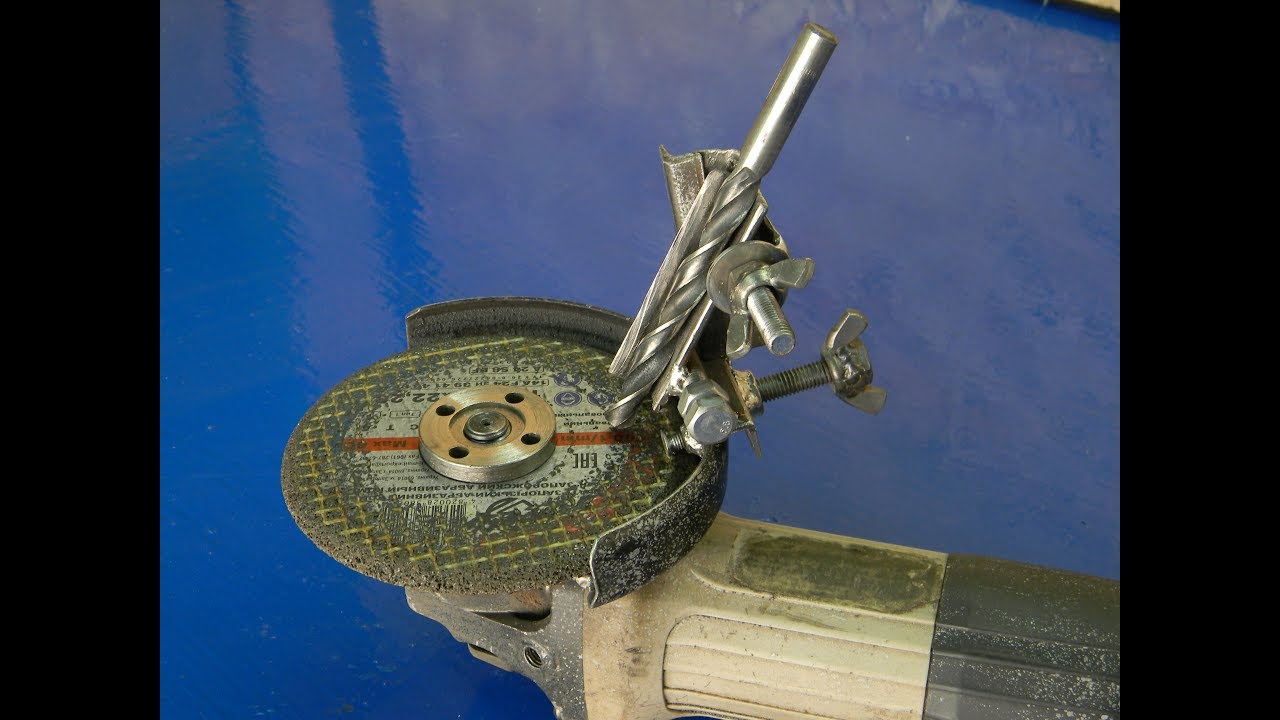

Нам понадобятся две гайки разных размеров. В большой гайке делаем разметку, отмечаем по 9 миллиметров с каждой из 3 сторон одной грани.

Отмечаем маркером с одной и с противоположной стороны.

Гайку зажимаем в тисках и выпиливаем заготовку.

Вот такая заготовка должна получиться.

Вставляем новое сверло, грани гайки совпадают с углом заточки сверла.

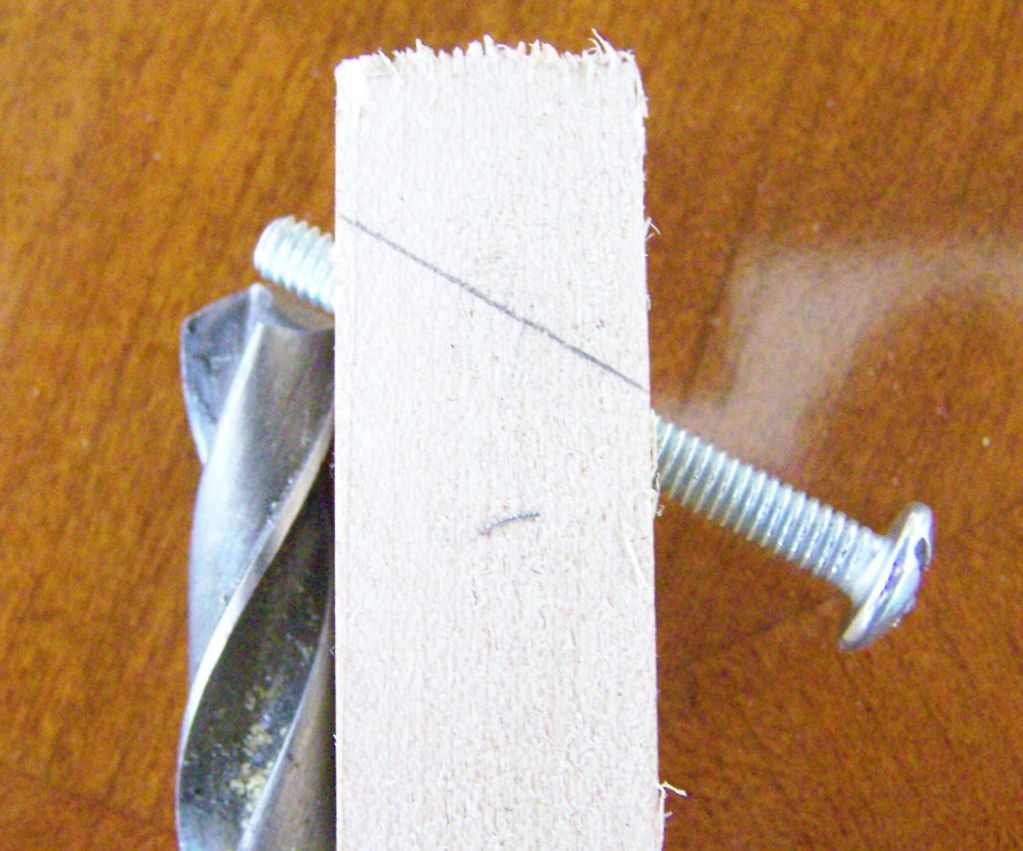

Теперь нужно взять гайку размером поменьше и приварить вот таким образом как показано на фото.

В гайку вкручиваем болт, он будет фиксировать сверло.

Пользоваться самодельным приспособлением довольно просто, вставляем в отверстие затупленное сверло и зажимаем его болтом.

Затем на наждаке точим сверло, а гайка не даст сточить больше чем нужно.

Вот такое простое приспособление для заточки сверл, сделанное из гаек своими руками.

Рекомендуем посмотреть видео автора самоделки, где показано, как пользоваться приспособлением для заточки.

- Вячеслав Панов 7 июня 2015

- Самоделки для гаражаСамоделки для домаСтроим самиинструмент

Работать хорошим инструментом это удобно, эффективно и правильно! Сегодня у нас полезная самоделка для дома и гаража — самодельный станок для заточки сверл. Правильно заточить сверло представляет некоторые трудности без наличия опыта. Причём свёрла больших диаметров ( где-то от 6мм) ещё поддаются контролю заточки и, худо-бедно, их удаётся заточить через какое-то время. Свёрла малых диаметров, особенно востребованные мастерами радио и электронной техники точить приходится буквально на-ощупь и под лупой и без применения механизации используя корундовые брусочки. Кстати, совсем недавно мы публиковали статью «Самодельный станок для заточки ножей» кто не прочитал, обязательно прочтите!

Используя свои залежи неликвидов и проведя обзор интернета я собрал на скорую руку простенькое приспособление позволившие заточить свёрла от 2,0 до 6,0 мм без особого труда. Дальнейшее совершенствование приспособления возможно и является задачей ближайшего будущего. Общий вид на фото 1 и 2 .

Дальнейшее совершенствование приспособления возможно и является задачей ближайшего будущего. Общий вид на фото 1 и 2 .

Как, конечно, известно свёрла по металлу имеют угол заточки при вершине 120 градусов. (Для дерева и мягкого металла меньше). На фото виден жёлтый угольник, лежащий между точилом и приспособлением, обеспечивающий этот угол, т.е. сверло расположено под углом 60 гр. к рабочему торцу абразивного диска. Нужный угол затылка сверла обеспечивается начальным наклоном сверла относительно диска.

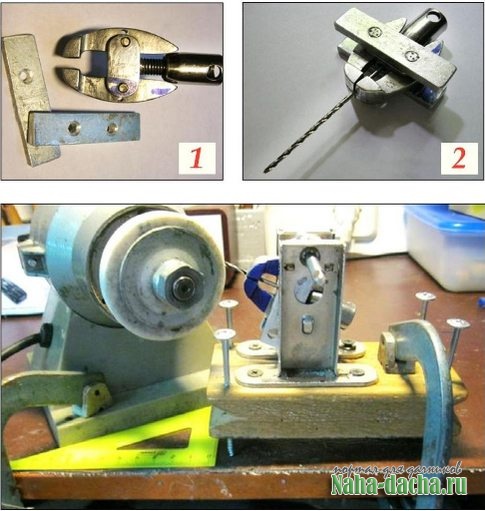

Принцип работы приспособления не нов и многократно повторен и опубликован в сети. Отличием этого приспособления является использование для закрепления сверла так называемых ювелирных тисочков, имеющихся в продаже и недорогих. У меня имелись такие очень старые, переделанные и измордованные за 30 лет применения . Фото из сети взято.

Принцип работы прост-Поворотом ручки раздвигаем губки и обратным вращением что-то зажимаем, например сверло.

Данные тисочки подверглись доработке. Заклёпки были высверлены и на эти посадочные места были установлены пластины и вновь заклёпаны более длинными заклёпками. Далее будет понятно для чего это сделано.

Заклёпки были высверлены и на эти посадочные места были установлены пластины и вновь заклёпаны более длинными заклёпками. Далее будет понятно для чего это сделано.

Сверло зажимается в тисочках так чтобы режущие кромки лежали параллельно губкам .

По краям приклёпанных пластин сверлятся соосные отверстия на одном расстоянии от центра и лежащие на прямой перпендикулярной оси тисочков (то есть и сверлу). Через эти отверстия будет проходить ось на которой будет качаться попеременно эта «качалка» при затачивании одной и другой грани. При идеальной разметки качалки будет достигаться равенство режущих кромок при заточке.

Качалка закреплена на стойках (подошли корпуса врезных дверных защелок без внутренностей. В свою очередь стойки привинчены к дубовой плашке. В ней же расположены четыре опорные ножки для настройки нужной высоты .

Качалка с сверлом размещается между стойками на оси, ось съёмная .

Заточка первой грани (губки закрашены синим маркером).

Заточка второй грани-качалка перевёрнута на 180 гр. (закрашенную сторону не видно). Вид сверху этого узла.

Готовое сверло на фото ниже. Погрешности, возникшие при работе «на коленке» и старые изношенные тисочки не позволили заточить свёрла от 1 мм. Здесь показано заточенное 1,5 мм сверло. При большом увеличении видна разница длин режущих кромок (небольшая, но есть)

Пробное сверление меди показало практически хороший результат-работают обе режущие кромки (видны две спиральки стружек).

На толстом оргстекле результат также нормальный.

Также видны две спиральки стружки. Идеально это приспособление должно было бы иметь своё точило на какой-то общей панели вместе с качалкой.

Автор статьи «Приспособление для заточки сверл своими руками» Вячеслав Панов

Смотрите так же интересные материалы на тему инструмента:

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло должно быть заточено правильно. Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход. Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

- Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить, и как часто?

Перьевые и другие специальные сверла по дереву в домашних условиях не восстанавливают, да и тупятся они не так быстро. Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Спиральное сверло. Режущая кромка имеет небольшой размер, поэтому при работе быстро нагревается от трения (нет площади рассеивания). Основная причине затупления – именно перегрев. При правильном использовании износ происходит не так интенсивно. Характерные признаки тупого сверла:

- При работе слышен скрип.

- Вместо завитой стружки из отверстия выходят опилки.

- Моментальный нагрев инструмента без продвижения в глубину.

Важно: Не следует работать тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пришло время точить инструмент. Вы не желаете испортить сверло, и хотите механизировать процесс.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Ручной держатель

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

Упор для электро-точила

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск.

Электрические машинки для заточки

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.

Пользоваться станком может даже человек, далекий от техники (хотя, зачем ему острые сверла?). От оператора требуется лишь определить диаметр сверла и погрузить его в соответствующее отверстие. Работать удобно, ошибки практически исключены. Однако все сверла точатся «под одну гребенку». Расплата за простоту использования – отсутствие гибкости в настройках. Для домашнего применения – лучший выбор: особенно если имеется дополнительная насадка для заточки ножей и ножниц.

Есть версии для мастеров. Сверло устанавливается с учетом параметров заточки, процесс может контролироваться оператором.

Выбирается угол заточки, способ обработки кромки (линейная или конусная), глубина снятия металла. Сверло располагается не в общей обойме, а в индивидуальном картридже.

Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивной эксплуатации сверлильных станков, требуется отдельный пост для восстановления работоспособности инструмента. Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Полученная информация поможет вам подобрать приспособление для заточки, без лишних финансовых затрат. Кроме того, существуют сменные насадки на ручной электроинструмент (например, дрель). Но это уже тема другой статьи.

Приспособление для заточки сверл своими руками

Полезные приспособления /20-окт,2015,11;08 / 36117Для отлаженной и точной работы нужен хороший инструмент. И если необходимо сверлить дерево, то можно не беспокоиться об остроте сверла, ведь оно может прослужить несколько лет. Также не доставляет особых хлопот заточка сверла для металла большого диаметра (от 6 мм). Но если речь заходит о сверлах с маленьким диаметром, которые используются в радио или электронной технике, то здесь не обойтись без приспособления для их заточки.

Затупление сверла зависит от многих факторов. В первую очередь, это скорость оборотов и охлаждение. Время удовлетворительной работы сверла часто измеряется минутами. Конечно же, можно постоянно приобретать новые сверла, но поверьте – это очень накладно. Поэтому имеет смысл научиться затачивать сверла самостоятельно, а для этого вам понадобиться сделать специальное приспособление.

В этой статье мы подробно расскажем о том, как сделать простое приспособление для заточки сверл своими руками малого диаметра (от 2, 0 до 6,0 мм).

Приспособление, представленное на фото, можно усовершенствовать и дорабатывать по желанию.

На фото сверло расположено под углом 60˚к рабочей поверхности, т.е. к рабочей стороне абразивного диска. Это обусловлено тем, что сверла, использующиеся для металла, имеют угол заточки 120 ˚.

Принцип работы этого приспособления уже не один раз был опубликован в интернете. Но этот вариант предусматривает использование тисочков для ювелирных работ. Это довольно недорогой и распространенный инструмент, имеющийся в продаже. Ювелирные тисочки представлены на фото.

Ювелирные тисочки представлены на фото.

Принцип работы следующий. С помощью ручки раздвигаются губки, и крепко зажимается сверло. Режущие кромки должны разместиться параллельно к губкам.

Тиски, что изображены на фото, были немного переделаны. На них дополнительно установлены пластины и заклепаны новыми, более длинными заклепками. Пластины нужны для того, чтобы установить ось с так называемой «качалкой», с помощью которой будут попеременно затачиваться обе грани сверла.

Для ее установки на пластине с обеих сторон на одном расстоянии от центра необходимо просверлить два отверстия, через которые будет проходить эта ось.

«Качалка» фиксируется на стойках, которые прикрепляются к плашке из дуба. Высота регулируется с помощью четырех опорных ножек.

Сначала затачивается одна грань, а затем другая (как на фото). Следует отметить, что ось установлена таким образом, что ее можно снимать.

Приспособление для заточки сверл существенно сэкономит средства, потраченные на новый инструмент.

приспособление, чертежи и шаблоны, рекомендации

Качественная обработка металлических деталей невозможна без использования отточенного инструмента, в частности, сверл. Затупленному инструменту можно вернуть остроту, используя промышленные точила или изготовив приспособление для заточки сверла по металлу своими руками. Но, рабочая часть разных сверл по размеру и назначению имеет различия по заводской заточке.

Тонкости затачивания сверла

В зависимости от заявленного назначения сверла по металлу могут иметь отдельный вид заточки. Этот параметр также меняется в зависимости от толщины. Одноплоскостной вид заточки применим только для диаметров до 3 мм. Такие свёрла используют для мелких работ, чаще в радиоэлектронике и моделировании. Двухплоскостные сверла применимы в большинстве бытовых задач, в зависимости от диаметра. Конический тип заточки относят к узконаправленному инструменту – сверло универсального диаметра применяют для подготовки отверстий в алюминиевых листах. При затачивании наконечников используют такие методики:

При затачивании наконечников используют такие методики:

- Ручная заточка – можно осуществить при помощи бруска или напильника. Недостаток – сложность выдерживания угла, что приводит к несоответствию симметрии режущей кромки.

- Бытовые станки – устройства для выдерживания строгого угла заточки. Если механизм заводского производства, то его можно настроить на точный угол и выставить только крайнюю часть.

- Промышленное оборудование для затачивания буров отличают по высокой мощности. Процедура проходит в полуавтоматическом режиме – достаточно вставить сверло в паз нужного диаметра и задать угол.

У промышленных устройств в бытовом варианте есть упрощенные аналоги с креплением на электродрель. При широком выборе диаметров можно заточить все сверла, для домашнего хозяйства.

Как отдельную разновидность прибора для затачивания инструмента выделяют электроточило. Этот аппарат относят к универсальной технике, так как на нем можно выполнить большее количество манипуляций. При затачивании сверла на электроточиле нужно крепко удерживать инструмент, так как вращение наждачного круга вырывает его из рук и сбивает угол.

При затачивании сверла на электроточиле нужно крепко удерживать инструмент, так как вращение наждачного круга вырывает его из рук и сбивает угол.

Какие сверла и когда затачивают

Перьевые и другие типы сверл по дереву не затачивают самостоятельно, по причине того, что режущая часть имеет отличие по форме от конической. Победитовые наконечники для сверления бетона затупляются редко, а при необходимости заточки их лучше нести профессионалу. Спиралевидные буры по металлу, более распространены как инструмент, часто их используют не по прямому назначению – для пластмасс и дерева.

Режущая часть спиральных сверл небольшого размера, поэтому при сверлении отверстий в плотном материале идет значительный нагрев. От температуры прочность материала падает и инструмент затупляется. Часто причина заключена в неправильном использовании дрели – отклонения от начального угла приводят к увеличению трения на одной из сторон, что повреждает режущую кромку. Определить, когда режущая часть уже затупилась, можно по ряду признаков:

- нагрев инструмента без продвижения вглубь материала;

- стружка выходит только односторонней;

- вместо стружки из каналов вылетает металлическая пыль;

- при сверлении раздается скрип.

Продолжать работать таким инструментом нельзя, так как затупление режущей части будет только прогрессировать. Чтобы кромка не была испорчена при заточке сверла своими руками, определяют исходный угол. Для этого применяют угломер, а при его отсутствии используют тот инструмент, который под рукой, например, транспортир и угольник. Результат выявляют в пределах от 90° (хрупкие металлы – магний, силумин, электрон) до 140° (алюминий, дерево и пластмассы).

Внимание!Изменять угол не рекомендуют, так как есть различия по особенностям строения спирали при разном назначении.

Общая классификация бытовых устройств заточки

Бытовые станки для заточки – просты в эксплуатации, так как вся наладка уже заключена в оболочке. От заданных параметров зависит размеры сверл, которые можно наточить и методики применения. На отдельных аппаратах нужно выставлять точный угол, а на других можно внести поправки по начальному углу наконечника, сохраняя родную заточку. Общая классификация по станкам:

Общая классификация по станкам:

- Насадки – станки, предназначенные для фиксирования на головке дрели или других, оснащенных двигателем аппаратов. Могут затачивать ограниченное количество размеров, в зависимости от маркировки.

- Отдельные аппараты сходны по строению с насадками, но в них присутствует собственный двигатель. На корпусе есть ножки для установки устройства на верстак.

- Самодельные конструкции с индивидуальным приводом или предназначенные для совмещенной работы с электроточилом. Возможно дооборудование крепежными частями к верстаку или станине.

Самодельные разновидности приспособлений для затачивания инструмента более универсальны, поэтому предпочтительнее. Механизмы заточки, которые идут дополнением к дрели, закрыты кожухом, поэтому не несут опасности внезапной искрой. Электроприборы для бытового затачивания режущих кромок чаще многопрофильный инструмент, среди назначений которого есть механизмы затачивания ножей и ножниц.

Самодельная конструкция

Простейшее приспособление для затачивания инструмента изготавливают из металлической трубки. Внутренний диаметр такой детали должен совпасть по внешнему диаметру сверла. Саму втулку нужно зафиксировать на неподвижной основе с расчетом угла относительно плоскости точила. Как основание для такой самоделки подходит деревянный брусок, срезанный под нужным для заточки углом.

Когда нужно обеспечить универсальность приспособления, заготавливают трубки всех размеров или высверливают по диаметрам отверстия в бруске. Подобные конструкции ранее были распространены в домашнем применении. За счет изменения величины бруска и изготовления дополнительного упора можно получить надежный инструмент для точного затачивания кромок на электроточиле.

Внимание!Материал для основы выбирают прочный и не хрупкий – полностью высохший лес не всегда проходит по таким качествам. Свежее дерево также не рекомендуют – после высыхания материала отверстия рассохнутся и появятся трещины.

Выполнение заточки на простых приспособлениях

Перед затачиванием насадки на дрель в домашних условиях при помощи электроточила и самодельного приспособления нужно обеспечить собственную безопасность. Для этого потребуется подготовить перчатки (грубые рукавицы), защитные очки (защитная маска) и респиратор. Такая необходимость связана с тем, что при точении жесткого металла на наждачном круге рассыпается большое количество искр. Алгоритм действий при заточке следующий:

- Обработку ниспадающих граней острия ведут под углом к точильному кругу. При малой толщине прикладывают плоскостью несколько раз. При большой толщине проводки нужно делать с незначительным поворотом сводя на коническую форму.

- Режущую кромку подтачивают легкими движениями с направлением лезвия навстречу вращению круга. Форму кромки нужно выдерживать по исходному варианту.

- Перемычку на кончике сверла нельзя стачивать, но она должна быть не более 0,4 мм – параметр приблизительный для бытовых инструментов среднего размера. Ее нужно подтачивать при необходимости.

Когда бур толщиной менее 3 мм, процесс затачивания незначительно отличается – ниспадающая грань кончика только одна, поэтому процедура упрощенная. 1 подход должен занимать не более 2-3 секунд, иначе инструмент будет перегрет. Негативно это скажется и на заточке – чрезмерно перепиленные грани приведут инструмент в негодность. Если это первая попытка заточить сверло рекомендуют использовать уже непригодные.

Ручной держатель

Для заточки сверла можно использовать ручные держатели. Эта конструкция по собственному строению не имеет никаких технологических частей. Сверло фиксируют в пазу, а крылья на боковых сторонах помогают выдерживать угол относительно поверхности наждачного круга или камня. Главное назначение ручного держателя – защита рук при затачивании инструмента. Среди преимуществ выделяют:

- быстрая готовность;

- малогабаритность устройства;

- простота в использовании;

- низкая цена.

При использовании ручного держателя есть необходимость вручную выдерживать угол. Результат от использования мало отличается от заточки без приспособлений.

Преимущества специализированных агрегатов

Специализированные устройства имеют отличную от самоделок конструкцию, которая позволяет выдерживать точные углы заточки в автоматическом режиме. Сверло нужно поместить в отверстие соответствующего диаметра и включить прибор. Так как инструмент жестко зафиксирован в пазу все моменты оттачивания будут приближенными к идеалу. Но, точности наладки от такой аппаратуры ожидать не стоит.

После нескольких применений плоскость круга внутри прибора не будет цельной, тогда по режущей кромке будут искажения. Использовать инструмент с постоянной отладкой для сверл профильного назначения не стоит, так как угол нисходящих граней будет отличаться от общепринятого стандарта. В таких ситуациях лучше применить профессиональный инструмент или обратиться к мастеру.

Упор для электроточила

Упор относят к универсальным вспомогательным инструментам для электроточила. Его выставляют в зависимости от нужного положения для удерживания детали или выдерживания угла при затачивании сверла. На большинстве упоров присутствует разметка для изменения позиции относительно абразивного круга. Такая разметка позволяет быстро выставить нужный угол и провести точную работу.

Главный недостаток такого приспособления для заточки своими руками – необходимость силой удерживать инструмент. Отдельные разновидности упоров можно фиксировать не на самом точиле, а на верстаке – степень регулировки расширена, поэтому процедура заточки упрощена. Такие приспособления универсальны и их используют для любых видов электроточил.

Инструмент для заточки сверл из гайки

Простой вариант приспособления для точного выдерживания угла при заточке можно изготовить из гайки. Основа – главная деталь конструкции. По форме гайка имеет форму точного шестигранника – угол между каждой парой соответствует стандарту для универсальных бытовых сверл по металлу 120°. Для изготовления делают пропилы между противоположными углами – конструкция простая, поэтому чертежи не потребуются. Чтобы упростить работу с приспособлением его нередко дорабатывают следующим образом:

- гайку для основы выбирают более крупного размера;

- пропилы делают по величине самого крупного сверла;

- поверх пропилов наваривают гайку меньшего диаметра;

- как фиксатор выбирают болт с барашком.

Затягивать сильно жестко нельзя – так можно согнуть или сломать затачиваемый инструмент.

Применять самодельное приспособление из гаек несложно – сверло устанавливают в паз на противоположных гранях и фиксируют, немного выставив режущую часть. Плоскости основной гайки выступают в роли контролера-ограничителя. После фиксации, нужной стороной прикладывают к вращающемуся наждачному кругу. Если приспособление выполнено без фиксатора – крепить конструкцию нужно в тисках и обтачивать кромку напильником, бруском или болгаркой.

Применение наждачных кругов и особенности их выбора

Для универсального бытового использования электроточила выбирают белые круги из электрокорунда с зернистостью 25H. Они подходят для первичной обработки различных металлических заготовок и заточки бытового инструмента (ножей, топоров, лопат). Если нужно точить сверла лучше выбрать абразивный круг из карбида кремния. Для начального оттачивания подходит зернистость 16H, а для доводки 8H.

Во время работы с абразивным кругом нужно выдерживать паузы – 2-3 подхода и охлаждение. Это связано с тем, что карбидные круги сильно нагреваются при использовании. Если нужно ускорить процесс работы для охлаждения сверла можно окунать его в воду комнатной температуры с добавлением соды. Плоскость на диске должна быть ровной – если есть искажения, правят поверхность при помощи эльборового резца. Направленность вращения наждака определяет результативность затачивания кромки. Заточка пройдет успешно, если абразив будет набегать на срез.

После завершения затачивания наконечника выполняют доводку. Такая процедура необходима для снятия мелких шероховатостей в точках контакта инструмента с материалом. Поверхность должна быть гладкой, чтобы сверло не перегревалось при эксплуатации. Для доводки используют мелкозернистые камни и наждачные круги. Дополнительно можно пройти по режущей кромке полировочной пастой.

Заключение

Заточить сверла по металлу несложно, для этого изготавливают множество приборов разной направленности как промышленного производства, так и самодельные приспособления. Но, при проведении заточки нужно учитывать различия между разным инструментом по углу режущей кромки. Не менее важную роль играет выбор зернистости наждачного круга – крупные номиналы сильно стачивают поверхность и оставляют шероховатости, которые впоследствии нужно устранять.

Держатель для заточки сверл

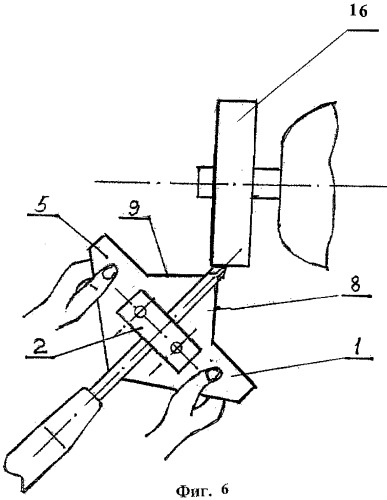

Для решения задачи по заточке сверл, было изготовлено простое устройство — держатель сверла, позволяющее значительно облегчить ориентирование затачиваемого инструмента относительно точила (абразивного круга) и повысить точность заточки. Конструкция держателя показана на Рис. 1 Рис.1 Рис.2 Перед тем, как начать затачивание, держатель располагают горизонтально, а его левую переднюю сторону — параллельно оси вращения точила. Далее слегка прижимают сверло к абразивному кругу 4, вращающемуся на валу электродвигателя 5, и плавно поворачивают держатель по часовой стрелке вокруг оси сверла на 30-50 град., одновременно немного (на 5-15 град. ) опуская хвостовик сверла, чем выполняют затылование режущей части сверла. Затем переворачивают держатель нижней стороной вверх и, повторяя описанные действия, затачивают вторую режущую кромку сверла. Подставка под затачиваемый инструмент для точила не обязательна. Держатель с закрепленным в нем сверлом легко и удобно удерживать двумя руками. С помощью описанного держателя можно также затачивать крестовые отвертки. Для этого предназначена его сторона Б. Рабочий угол заточки выбран равным 106 град. От затачивания сверла процесс отличается только по двум пунктам. Во-первых, отвертка не нуждается в затыловании. Во-вторых, поскольку у отвертки четыре рабочих луча (у сверла только две режущие кромки), сначала затачивают два противолежащих луча, а затем повернув отвертку в держателе вокруг своей оси на 90 град., затачивают остальные два. В. МАСЛОВ, г. Мытищи Московской обл. |

|

Приспособления для заточки сверл своими руками из металла. Как заточить сверло по металлу своими руками – самодельные чертежи и приспособа для заточки, как просто и правильно точить инструмент на станке Заточной станок для сверл своими руками

Современный рынок насыщен множеством видов различного оборудования, предназначенного для заточки сверлильного инструмента. При его использовании не требуется иметь специальных навыков и подготовки. Например, к таким устройствам относят промышленные приспособления riss 8100v, имеющие высокую стоимость. Чтобы сэкономить средства, можно изготовить инструмент для заточки сверла по металлу своими руками.

Специфика работы устройств

В домашнем хозяйстве часто используются электродрели и шуруповёрты для сверления различных материалов из дерева, бетона, металла и керамики. Многие пользователи подобного оборудования неоднократно сталкивались с проблемой, вызывающей во время работы затупление рабочей части сверлильного инструмента.

Во время работы с металлом может возникать интенсивный нагрев режущей части сверла, что подвергает его к быстрому износу и дальнейшей непригодности в эксплуатации. Во избежание этого необходимо периодически проверять геометрические нормы режущей части и по возможности подтачивать её до требуемых параметров. Для сверления металлов, как правило, применяются спиральные свёрла. Дополнительная проверка инструмента перед выполнением работ продляет срок его эксплуатации.

При работе с древесиной режущая часть практически не поддаётся износу, а буры по бетону оснащаются твёрдыми победитовыми пластинами, которые в заточке не нуждаются и используются до полнейшего износа.

Инструменты для заточки свёрл

Как на промышленном устройстве, так и на приспособлении для заточке свёрл, сделанном своими руками, рекомендуется применять специализированный шаблон, необходимый для соблюдения требований к инструменту. Использование шаблона даёт возможность выставлять необходимый угол режущей части сверла, что обеспечивает высокую точность при работе. Во время проведения сверлильных работ необходимо индивидуально подбирать угол заточки инструмента, в зависимости от используемых материалов.

При работе с металлами можно использовать справочные данные, предоставляющие информацию о необходимых нормах при установке угла заточки. Параметры углов заточки для свёрл по металлу:

- Сталь, чугун и твёрдая бронза – 116−118;

- Латунь, мягкая бронза – от 120 до 130;

- Медь – 125;

- Алюминий – 140.

В простом приспособлении для заточки свёрл можно использовать втулку с внутренним диаметром, которая должна совпадать с поперечным сечением сверла и фиксироваться на жёстком основании под необходимым углом. Втулка подбирается с высокой точностью – так, чтобы её внутренний диаметр совпадал с поперечным сечением затачиваемого инструмента. Категорически нельзя допускать слабой фиксации: это резко снижает качество заточки.

Можно использовать деревянный брусок, в котором должны быть просверлены отверстия разного диаметра, что сделает приспособление универсальным.

Важным узлом является подручник, выполняющий следующие функции:

- обеспечивает правильное фиксирование обрабатываемого объекта и его перемещение относительно заточного круга;

- является отличным упором во время выполнения заточных работ.

Чертежи приспособления для заточки свёрл могут оказать существенную помощь при его сборке. Их можно найти в различных источниках информации. Изучая принцип работы подобных конструкций, можно разработать свой вариант, который может отличаться от базового своими индивидуальными особенностями.

При работе с заточными устройствами необходимо выполнять следующие правила:

- Обрабатываемый инструмент во время проведения работ должен быть крепко зафиксирован, что предотвращает его проворачивание вокруг своей оси;

- По окончании заточных работ необходимо дать сверлу остыть, после чего измерить его углы при помощи шаблона. Рабочие поверхности режущих частей не должны отличаться друг от друга.

Даже при правильно выбранных углах и совпадении их симметричности может появиться сильное биение, вызванное из-за разницы длины режущих кромок, что чревато поломкой сверла. При несимметричности режущих частей происходит замедление процесса сверления и перегрев режущей части инструмента. Это делает отверстие разбитым и увеличенным в диаметре.

Приспособление для шуруповёрта

Для заточки свёрл можно использовать традиционные устройства: точило, электродрель или шуруповёрт, с добавлением к ним дополнительных доработок.

В продаже имеется готовое промышленное приспособление для шуруповёрта и электрической дрели, которое используется как мини-точило и позволяет осуществить заточку под разными углами.

Чтобы заточить режущую часть инструмента на самодельном приспособлении, необходимо выполнить ряд условий:

Для затачивания свёрл и буров применяются наждачные круги. Самым распространённым в бытовых условиях является белый круг из электрокорунда, предназначенный для затачивания лопат, топоров, ножей, тяпок и другого домашнего инвентаря.

Для твердосплавных победитовых буров по бетону используются абразивные круги маркировки 64С. Зернистость заточного диска рекомендуется использовать марки 25Н. При заточке рапида используют марку диска от 8H до 16H. При работе с наждаком из карбида кремния рабочая поверхность сверла, нагревается до высоких температур, поэтому рекомендуется охлаждать металл при помощи воды с содой.

Вы легко можете изготовить приспособление для заточки сверла по металлу своими руками. Для этого потребуется немного времени и несколько основных элементов для будущей конструкции.

Приспособления, используемые для заточки сверл по металлу, дереву, пластику и другим материала, делятся на два типа:

- Специализированные. Они могут заточить только один конкретный тип режущего инструмента;

- Универсальные. С их помощью затачиваются всевозможные резаки, сверла по металлу, дереву и пр.

Если мы говорим про изготовление приспособления своими руками, здесь обычно умельцы пытаются сделать универсальную модель. Устройство получается удобным в эксплуатации и эффективным для заточки сверла малого и среднего диаметра. Для бытовых целей подойдет идеально.

Элементы приспособления

Чтобы сделать устройство для заточки, вам потребуется наличие некоторых элементов и инструментов:

- Подставка;

- Тумблеры для включения/выключения точилки;

- Диск для точильника;

- Электродвигатель;

- Электрический кабель для подключения устройства к сети;

- Заглушки;

- Материал для корпуса.

Все составляющие элементы вашего станка для заточки сверл будет располагаться внутри корпуса. Так вы сумеете повысить собственную безопасность при работе с точильным оборудованием.

Собирая конструкцию, доступными оставьте шкив от электродвигателя, поскольку на него надевается диск для заточки. Желательно предварительно выбрать стационарное место для станка, поскольку его следует зафиксировать на верстаке или рабочем столе.

Сам процесс сборки точильного устройства выглядит следующим образом.

- Установите электродвигатель на заранее выбранное место.

- На столе, где будет располагаться приспособление для точения металлических сверл, нанесите разметку под крепления.

- Электродрелью сделайте отверстия по разметке под крепежные болты.

- Закрепите металлическими хомутами электродвигатель на его законном месте.

- Зафиксируйте кожух, который будет играть роль защиты.

- На шкив электродвигателя установите точильный диск.

- Сам двигатель должен иметь удлиненный шкив, поскольку это будет удобнее при эксплуатации точильного приспособления. Не забудьте перед установкой круга на шкив надеть шайбу.

- Если диаметр шкива и круга не совпали, можете использовать переходную втулку. Сбоку втулки просверливается отверстие под резьбу, на которое затем монтируется вспомогательный крепежный болт.

- Выбирать слишком мощный двигатель не нужно. Высокие обороты только навредят вашим сверлам по металлу. Большинство умельцев адаптируют под точильный агрегат двигатель, изъятый из старых стиральных машин.

- После завершения сборки подключите тумблеры, соедините двигатель и всю электрику через кабель к розетке.

Вспомогательные устройства

Если вам удалось своими руками собрать достаточно полезное точильное устройство для различных сверл по металлу, дереву или пластику, советуем не останавливаться на достигнутом.

Есть несколько дополнительных элементов, оснастив которыми точильное приспособление, вы существенно расширите его функциональные возможности и повысить уровень собственного комфорта при работе над сверлами.

- Проверочный шаблон. Чтобы определить правильные углы при заточке сверла, вам пригодится специальная таблица или же шаблон. Шаблон будет всегда под рукой. С его помощью вы определите, насколько правильно выполнены углы заточки, какова продолжительность рабочих кромок, какие углы между перемычками и рабочими кромками. Шаблоны делают из тонкого мягкого металла на основе нового сверла до его первого использования;

- Направляющие. Своего рода небольшие приставки, изготавливаемые из металлических полосок. Их болтами крепят на корпус точильного приспособления. При работе вам потребуется положить сверло на эти направляющие, постепенно подводя затачиваемый инструмент к абразивному камню;

- Угломеры. Самый простой вариант — взять обычный металлический транспортир, отрезать часть приспособления и закрепить на подставке. Отрезайте ту часть транспортира, где находится шкала более 30 градусов. Это обусловлено тем, что заточка сверл под меньшим углом не осуществляется.

Многозадачное приспособление

Если изготовить подобное устройство, точность и удобство заточки сверл по металлу существенно повысится. При этом собрать конструкцию довольно просто. Чтобы сделать механизм, вооружитесь следующими компонентами:

- Роликовыми салазками;

- Направляющими;

- Валом;

- Транспортиром;

- Сверлильным патроном.

- Направляющую рекомендуется сделать широкой и закрепить на ней транспортир.

- В роли поворотной оси будет выступать болт, который вставляется в заранее выверенное отверстие.

- На поворотной части располагается направляющая и подвижная металлическая пластина.

- На поверхности пластины монтируется ось и трубка.

- Один конец оси служит для установки сверлильного патрона, а другой применяется под рукоятку.

- Упорная пластина будет перемещаться за счет резьбовой оси.

- Внизу пластины располагается ограничитель. Он выполняет две функции одновременно — фиксирует механизм в требуемом положении и указывает нужный угол.

Процесс работы устройства выглядит так:

- Режущее сверло устанавливается в патроне;

- Пластина фиксируется в требуемом положении для создания угла заточки;

- Устройство вращается по продольной оси ручкой;

- Отмечается угол;

- Резак переворачивается на 90 градусов, после чего происходит обработка своими руками второй половины сверла по металлу.

Правила эксплуатации

Поскольку речь идет о работе на самодельном точильном приспособлении для сверл, здесь следует обязательно соблюдать некоторые правила. Они уберегут вас от травм, а также позволят правильно заточить сверла.

- При заточке сверл следите за тем, чтобы плечики были одинаковыми. Так вы убедитесь, что сверло аккуратно, ровно вошло в устройство и после заточки сможет качественно сверлить отверстия.

- Прежде чем запустить станок, удостоверьтесь, что точильный диск плотно зафиксировать на шкиве электрического двигателя.

- Первый этап заточки сверла выполняется крупноабразивным точильным диском. В момент, когда на сверле по металлу начнут появляться заусенцы, поменяйте точильный диск на более деликатный, чтобы завершить заточку.

- Выполняя заточку своими руками, четко придерживайтесь заданного угла.

- Вращение точильного круга должно осуществляться строго в направлении по лезвию. При противоположном движении вам не удастся дольным образом выполнить работу.

- Следите за тем, чтобы сверло не перегревалось при заточке. Периодически останавливайтесь, давайте сверлу по металлу остыть. Но ни в коем случае не остужайте путем опускания в холодную воду, поскольку из-за этого металл потеряет свою прочность.

Посмотрите наглядные видео о сборке точильных устройств. Обязательно учитывайте диаметр резаков, которые вам предстоит затачивать на станке, чтобы собираемый механизм обеспечит качественную и эффективную обработку изделий.

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или сделать его своими силами по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении. Их мощностей достаточно, чтобы воздействовать на большинство материалов, и даже металл. Наличие спирального канала выводит отходы работы и пыль, поэтому сверлить можно без остановок. Но эти частицы стирают устройство сверла, приводя к его изнашиванию. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя. При сильном износе сверла ухудшение остроты можно ощутить даже касанием.

Виды заточки:

- Одноплоскостная – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

- Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

Не только шлифовка отвечает за режущие способности сверла, но и угол лопастей – чем он меньше, тем лучше сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Затачиваем детали на самодельном станке

Если нет возможности достать электромотор, можно обойтись простой дрелью. Необязательно покупать новое устройство, подойдет и старый аппарат, в котором функционирует двигатель. Для создания станка ее нужно закрепить на поверхности, а в патрон установить универсальный диск (можно заменить точильным кругом) или втулку. При включении дрели она будет пригодной для работы над сверлами. Чтобы добиться наилучшей эффективности, нужно правильно подходить к процессу заточки. Поскольку в сверлах имеется две резьбы, при их обработке важно сохранить одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Перед началом заточки нужно проверить надежность крепления диска и защитных элементов. Понадобится от получаса для качественного результата. Каждый материал сверла имеет свои особенности заточки и сторону вращения, что необходимо изучить перед работой. В настольный станок устанавливается точило (абразивный диск или наждак) самого грубого формата. Это позволит выровнять основные повреждения. После этого нужно перейти на мелкий абразив, который будет шлифовать поверхность. Важно придерживаться одного угла заточки, хотя сверло и съезжает в процессе. Если это упустить, существует риск соскока и появления травм.

Важно избежать перегрева сверл. Это разрушает их пластины, поэтому нужно периодически опускать их в воду (этого нельзя делать, если сверло уже накалилось). В остальном же для заточки сверл достаточно простого мастерства. Соблюдение процедуры и правил безопасности позволит быстро затачивать сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Как сделать приспособление для заточки сверл. Приспособление для ручной заточки спиральных свёрл. Некоторое время назад случайно наткнулся (имеется ввиду автор статьи, см. источник) в сети на весьма полезные видеоуроки В. Леонтьева по ручной заточке спиральных свёрл:

Но тут же возникла идея, как сделать заточку свёрл ещё более простой и удобной. В результате раздумий и опытов появилось нижеописываемое приспособление. Сначала потребовалось модернизировать – довести до ума имеющееся фабрично-китайское (типа немецкое) точило. Потому как работать с ним используя приёмы В.Леонтьева было практически невозможно.

Электроточило фабрично-китайского изготовления.

Хлипкий штатный кронштейн подручника.

Непригодная для работы конструкция подручника.

Вопервых кронштейн крепления подручника к кожуху диска слишком хлипкий, сделан из металла 2 мм толщины. При небольшом усилии гнётся. Поэтому, естественно, углы заточки получаются +/- километр! Да и форма подручника абсолютно не позволяет делать нормальный задний угол по методе В.Леонтьева, так как сверло при опускании хвостовика упирается в угол кронштейна. Тем более, что и сам подручник установлен НИЖЕ оси диска. То есть вообще никак не получить нормальный задний угол, если только не использовать торцевую поверхность диска.

Плоскость площадки подручника гораздо ниже оси вращения диска.

Новый кронштейн крепления подручника.

Для нормального кронштейна был использован кусочек металла толщиной 4 мм, большего размера и дополнительные крепёжные винты. Старый кронштейн крепился на двух заклёпках, которые пришлось срезать. Теперь новый кронштейн гораздо жёстче, чем ранее. Также из кусочков уголка и полосы была сварена горизонтальная полка подручника с дополнительными крепёжными отверстиями. Её положение можно регулировать в некоторых пределах.

Сравнение толщины металла в новом и старом подручниках.

Новый кронштейн крепится в 5 точках.

Детали приспособления. Кронштейн. Подручник. Поворотная пластина…

Далее было изготовлено непосредственно само приспособление. Оно представляет из себя поворотную пластину с приваренной втулкой, которая может качаться на оси, закреплённой в проушине, которая в свою очередь крепится к подручнику. Сверху к поворотной пластине крепится направляющая пластина для свёрл, в которой выбран треугольный паз.

Приспособление в сборе. Пластина в горизонтальном положении.

Приспособление в сборе.

Приспособление для заточки.

Сначала вместо этой пластины была опробована направляющая в виде кусочка уголка (как на видео у В.Леонтьева), но этот вариант совсем не годится – сверло трудно нормально зафиксировать (оно пытается убежать вправо при касании с диском), тем более что его требуется ещё и подавать вперёд при формировании заднего угла. В общем уголок (он есть на фото) совершенно не годится.

Приспособление в нижнем положении.

Работа с приспособлением напоминает движения автора видеоуроков, только вместо пальца и глазомера используется ось качания и установленный угол заточки сверла. Значительно удобнее с приспособлением контроль параллельности диску обрабатываемой режущей кромки сверла. Нужно просто повернуть пластину вниз и прижать сверло в пазу таким образом, чтобы линия режущей кромки была параллельна плоскости пластины – оси качания пластины. Этот момент показан на фото.

Установка сверла на подручник к точильному камню.

Сначала формируется сама кромка. При обработке заднего угла необходимо одновременным движением опускать пластину вниз и подавать само сверло вперёд к диску. Нужно стараться не допускать вращения сверла вокруг своей оси при формировании кромки и обработке заднего угла. Симетрию кромок контролирую точно также, как и в видеоуроках. Кстати, вместо качающейся пластины можно установить на подручник кусочек уголка с фиксированными углами – заточки и задним – это для заточки твердосплавных буров. Нужно только по месту определить необходимую длину сторон уголка для получения нужного заднего угла заточки, так как он зависит и от диаметра диска и местоположения подручника относительно оси вращения диска.

Установка сверла в направляющий паз пластины.

Контроль установки сверла. Режущая кромка сверла параллельна поверхности пластины.

Конфигурация направляющего паза.

Приспособление для ручной заточки спиральных свёрл.

При сверлении отверстий в деталях, изготовленных из металла, используемый инструмент подвергается активному износу, что приводит к интенсивному нагреву сверл и, как следствие, к их выходу из строя. Чтобы избежать этого, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это нехитрое устройство, которое можно изготовить своими руками, позволяет быстро и качественно затачивать затупившиеся сверла и не тратить деньги на приобретение новых.

Особенно актуальным приспособление, предназначенное для заточки сверл, является в тех случаях, когда этими инструментами приходится часто работать по металлу, в результате чего они быстро изнашиваются и требуют регулярного восстановления. При обработке древесины используемое для этих целей сверло практически не изнашивается, соответственно, требует минимального внимания к параметрам своей заточки. Для сверл, режущая часть которых оснащена твердосплавными пластинами, такое приспособление тоже не особенно значимо, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Многие опытные специалисты вообще не применяют приспособления для заточки, полностью полагаясь на свой опыт и глазомер. Однако, как показывает практика, в таких случаях лучше все же использовать устройства, позволяющие механизировать данный процесс. Это обеспечит максимальную точность и требуемое качество результата.

На современном рынке предлагается множество приспособлений для заточки сверл, позволяющих быстро, качественно и точно восстановить геометрию режущего инструмента даже в том случае, если вы не имеете опыта выполнения подобных процедур. Между тем можно не тратить деньги на приобретение таких приспособлений, а изготовить простейший станок для заточки сверл своими руками.

Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

Чертежи деталей приспособления

Промопора

Площадка промопоры

Подвижная площадка

Крепление сверла и упорный винт

Поворотная площадка

Болты, гайки, штифты и шайбы

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Для того чтобы успешно затачивать сверла по металлу, большая часть которых изготавливается из быстрорежущей стали, необходимо использовать достаточно твердый точильный круг. В этом качестве можно применять абразивный инструмент, выполненный из карбида кремния. Такие круги, которые можно узнать по зеленому цвету и маркировке 64С, должны иметь зернистость, находящуюся в диапазоне 8Н – 16Н. Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

Как затачивать сверло »Молоток для рукоделия

Сверла – полезный режущий инструмент. Они бывают самых разных размеров, форм и назначения. Так удобно владеть несколькими разными видами сверл для несложного домашнего ремонта и делать проекты своими руками. Но чтобы они были эффективными, они должны быть острыми. Тупые биты опасны в работе. Они не выполняют свою работу и становятся причиной несчастных случаев. Вот почему вы должны научиться затачивать сверло.

Какой угол лучше всего затачивать сверло?

Любой опытный пользователь сверла может заточить стандартное сверло вручную.Для достижения наилучшего результата его следует держать так, чтобы хвостовик был повернут влево примерно на 59 градусов. Когда сверло коснется шлифовального круга, наклоните хвостовик одновременно дальше влево и вниз, поворачивая его по часовой стрелке.

Заточные сверла

Вложение в буровые коронки может быть дорогостоящим, но это хорошее решение. Однако они тоже изнашиваются после нескольких использований. Вы сэкономите деньги, если будете затачивать сверла, а не заменять их новыми.

Чтобы облегчить работу, вы можете приобрести инструмент для заточки лезвий с направляющей для заточки.Не беспокойтесь, если у вас есть сверла разного профиля. Большинство коммерческих инструментов для заточки подходят для сверл разного профиля.

Найдите точилку для сверл на Amazon.

Вот несколько советов, которые можно использовать при заточке сверл с помощью инструмента для заточки.

1) Установите направляющую для заточки соответственно

Если у вас есть сверла с профилем 59 градусов на режущей кромке, используйте направляющую для заточки и установите ее на такой же угол. Затяните эскиз.

2) Заточить края

Инструмент для заточки имеет небольшой наконечник, предназначенный для краев канавок сверла. Прижмите к нему флейты. Возможно, вам придется опустить или поднять наконечник инструмента напротив канавки биты, чтобы убедиться, что края подходят правильно.

3) Отрегулируйте угол в соответствии с вылетом режущей кромки

Сверла имеют разные режущие кромки и вылет. Вы должны начать с того, что вылет должен быть равен радиусу сверла.Это имеет значение, потому что, если вы не отрегулируете соответствующим образом, вы можете повредить инструмент для заточки, и сверло может стать слишком плоским.

Идеальный угол режущей кромки – это как можно более короткая режущая кромка. Между нижними точками канавки кромка должна проходить между ними. Если сверло близко к идеальному, оно будет резать сталь более эффективно.

4) Зажмите сверло в инструменте для заточки

После установки вылета поверните винт, фиксирующий сверло в желобе заточного инструмента.

5) Настройте инструмент для заточки сверла длиной

Установите направляющую заточки в соответствии с длиной сверла, которое вы хотите затачивать. Убедитесь, что конец сверла подвижен в желобе инструмента, а не просто висит в воздухе. Найдите цветную металлическую гайку и ослабьте ее. Отрегулируйте заднюю гайку и затяните металлическую гайку.

6) Совместите высоту сверла с шлифовальным кругом

Наконечник сверла должен совпадать с центром вала двигателя.Для шлифования можно использовать пилу с радиальным рычагом.

7) Закрепите инструмент для заточки на столе

Во время заточки сверло лучше целовать шлифовальный круг. Помните, если он будет слишком близко, вы потеряете больше материала, чем необходимо. Заточить будет очень сложно, и сверло станет горячим. Основание инструмента для заточки должно быть перпендикулярно точильному камню.

8) Отшлифовать сверло

Запустите шлифовальный двигатель и поверните наконечник сверла вправо.Продолжайте поворачивать и вращать инструмент, чтобы заточить биту. Заточите сначала одну сторону, а затем другую.

9) Подождите, пока двигатель выключится и колесо не остановится

В целях безопасности убедитесь, что двигатель и колесо выключены. При необходимости повторите процесс. Убедитесь, что канавка сверла опирается на наконечник направляющей для заточки.

10) Готовое сверло

Правильно заточенное сверло не должно иметь закругленных изношенных краев. Он должен быть резким и четким.

Вы можете делать деревянные бруски, которые будут служить вам ориентиром при заточке небольших сверл.

Шлифовка сверл на настольном шлифовальном станкеЕсли у вас в гараже или на рабочем месте стоит настольный шлифовальный станок, вам не нужно покупать инструмент для заточки. Вы можете затачивать сверла от руки.

- Удерживая сверло, убедитесь, что режущая поверхность параллельна шлифовальному кругу.

- Установите сверло в контакт с колесом как можно прямо.

- Пятка сверла должна быть отшлифована немного больше, чем край.

- Приготовьте рядом с собой таз с водой, чтобы охладить сверло, когда оно станет слишком горячим во время шлифования.

- Как только вы получите желаемую остроту режущей кромки, проверьте, одинакова ли ширина. Две кромки должны почти пересекаться, образуя точку в центре диаметра коронки.

Настольный шлифовальный станок WEN. Найдите настольные шлифовальные машины на Amazon.