Самодельный станок для холодной ковки

Холодная ковка – это изгибание металлопроката без доведения металла до высоких температур. Для этих целей используют несложные приспособления, которые возможно изготовить самому в домашних условиях. Такие самодельные станки для холодной ковки могут быть универсальными или приспособленными только под одну операцию. Они могут быть с ручным или электрическим приводом.

В вопросе выбора привода для такого оборудования нужно учесть толщину обрабатываемого проката. Изгибать прут вручную имеет смысл при не большой толщине. Не смотря на то, что в продаже есть несложные ручные станки для холодной ковки с насадками, большинство из них не выдерживают частого использования и считаются игрушечными прототипами реальных станков, на которых можно делать бизнес. С другой стороны профессиональное оборудование стоит немалых денег, и организация небольшого частного производства по изготовлению кованых изделий будет чрезвычайно затратным.

Весь принцип холодного формирования узоров из квадратного или круглого прута обычно сводится к концентрическому скручиванию. Это может быть скручивание вокруг продольной оси заготовки (торсировка) или навивка круглой плоской спирали вокруг воображаемого центра (завиток). Возможно также нанесение матричного отпечатка с помощью пресса. Полученные таким способом детали сваривают в общую композицию будущего изделия. Применением в кузнечном деле методов холодной ковки добиваются большего геометрического соответствия одинаковых деталей и повышают экономическую выгоду.

Самой распространённой формой изгиба кованых изделий являются завитки. Для их формирования самодельный станок холодной ковки должен обеспечивать плавную контролируемую навивку прута на спиралевидный шаблон. Оптимальный вариант – получить вращение меньше 10 об/мин. Если скорость вращения будет больше, то тяжело поймать момент, когда следует остановить навивку.

Понижение оборотов достигается с помощью редукторов или ременной передачи. Большинство редукторов имеют ограничения по количеству принимаемых оборотов до 1500 об/мин, поэтому если электродвигатель высоко оборотистый, можно сделать ступенчатое понижение скорости. Для этого перед редуктором можно добавить ременную передачу. Эта мера позволит также предохранить кинематическую систему от перегруза. Многие энтузиасты, которые собирали станки для ковки своими руками, использовали и цепную передачу, но судя по отзывам, для плавного пуска привода нужна компенсация в виде шкивов. В случае экстремального усилия ремень сгладит его кратковременной пробуксовкой.

Для самодельных станков нет стандартов по рекомендуемой мощности электроприводов. Обычно сборка делается из того, что под рукой, однако для создания хорошего усилия при изгибании толстого металла мощность электродвигателя должна быть не только приемлемой, но и должна иметь небольшой запас. Как известно, при подключении трёхфазного двигателя в бытовую сеть теряется до 50% мощности, поэтому при отсутствии 380 вольт нужно учесть все потери.

Шаблоны для гибки завитков (улиток, волют) можно изготовить из полосы 4х25 мм. Для этого её сворачивают в спираль и приваривают к круглой пластине толщиной 6мм. Это если работать с квадратом 12х12 мм. Для более толстого металла вместо пластины стоит применить квадрат. Крепление к валу можно сделать на резьбовом соединении, а лучше использовать фланцы. Все насадки в таком случае изготавливают с четырьмя отверстиями под болтовое соединение, а второй фланец приваривается к муфте и крепится к валу.

Свежие записи:

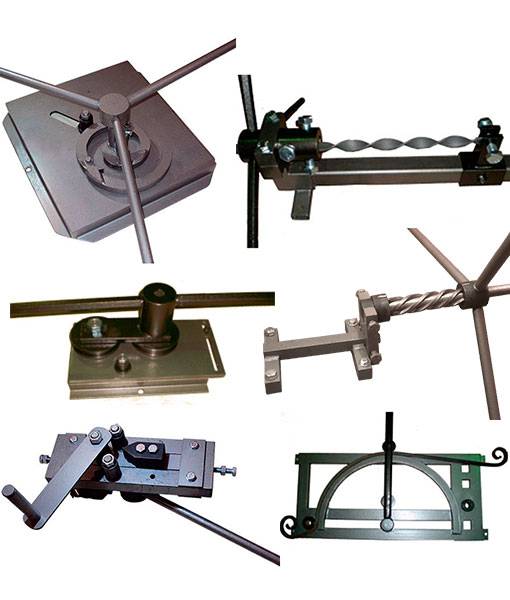

Самодельные станки и приспособления для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

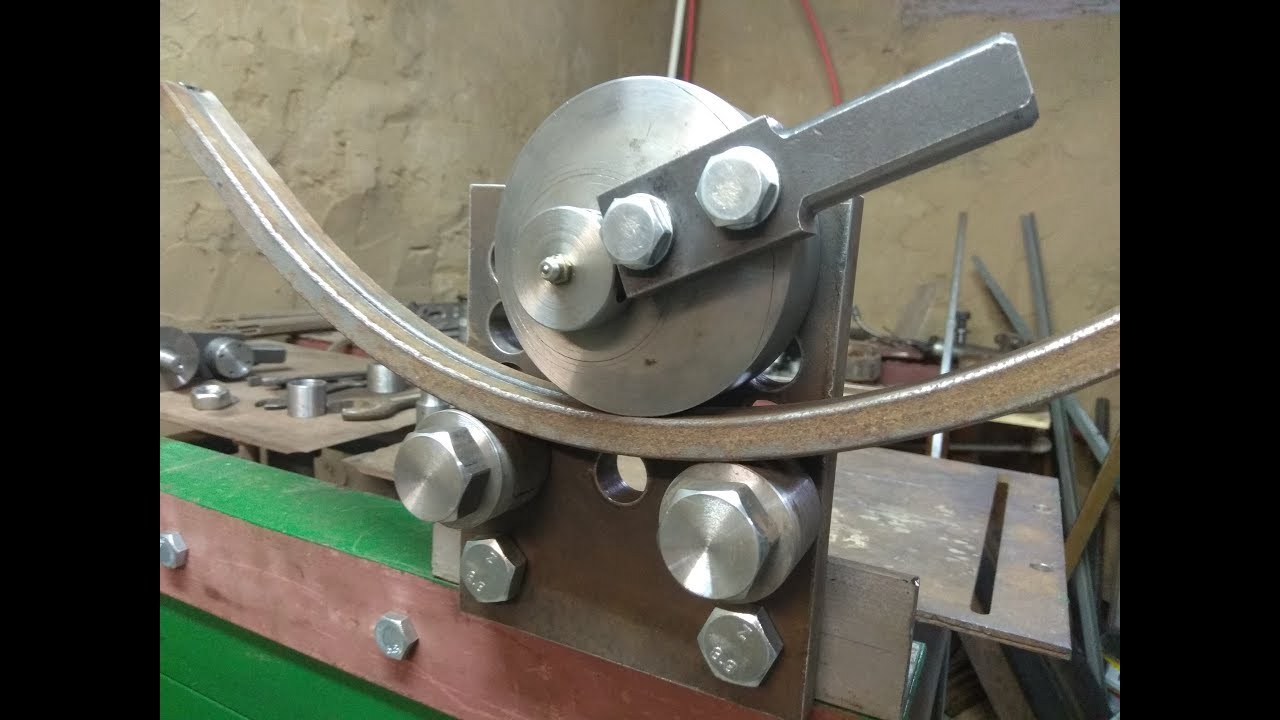

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

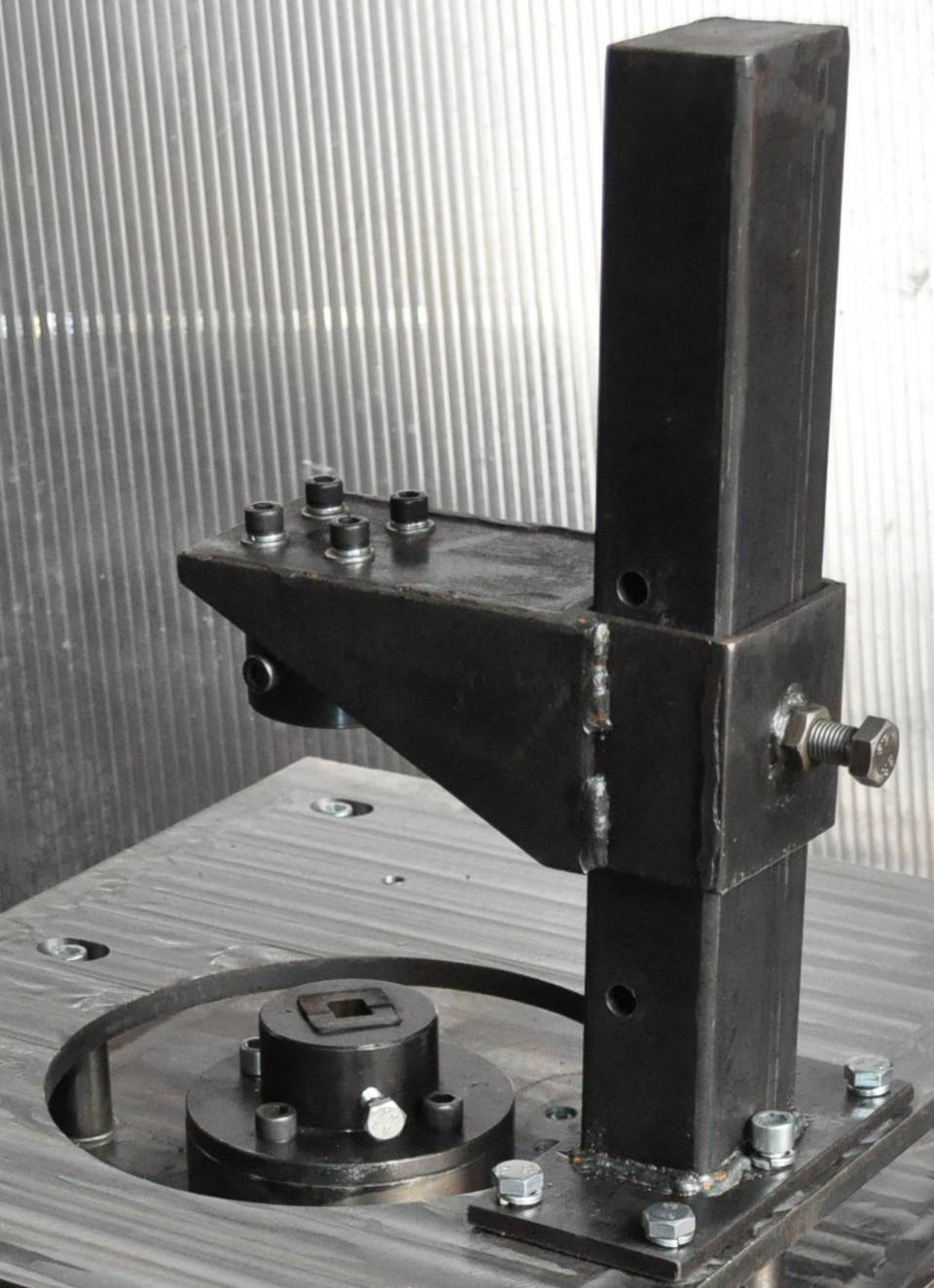

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой.

Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Станок для холодной ковки своими руками (16 фото)

Самодельный станок для холодной ковки сделанный своими руками из старой ступицы и нескольких кусков железа.

Привет всем! Начал лазить в интернете в поисках, как изготовить элементы холодной ковки своими руками и с минимальными затратами. В принципе ничего сложного в этом нет, для изготовления приспособлений, можно обойтись ручным инструментом. Конечно на выходе не получить изделие сравнимое с промышленным производством, но для себя, для дачи, для знакомых вполне имеющее право на жизнь.

Ничего нового своего я не придумал, все слизано с ютуба, и каких-то сайтов, кого действительно заинтересует ищите «холодная ковка своими руками» информации достаточно для повторения.

Вкратце как именно делал я и что из этого вышло с небольшими комментариями и фото.

Итак, в гараже найдена б/ушная ступица, она и послужила основой всего.

С одной стороны приварена площадка на которую крепятся сменные кондуктора, с другой фланец, к нему крепится ручка.

промежуточный результат

Готовый станок холодной ковки.

Уже с помощью этого можно изготовить из полосы 4х20(25) вот такие элементы.

Сделал забор на дачу.

Попробовал скрутить квадрат 10х10, конечно после полосы, усилие нужно приложить побольше, но если небольшое кол-во шт. то жить можно.

Следующая простая приспособа для изготовления «фонарика». Нашлось пару фланцев, и шток от чего-то диаметром 22мм.

Часть с уголком крепится на столе неподвижно, по центру вставляется гладкий шток, и кусочки гладкой арматуры 6-ки, длинной около 200мм. С другой одевается фланец с ручками. Крутим оборот в любую сторону, снимаем фланец и получаем следующее.

Честно говоря, очень много тратиться время на зачистку тонкой арматуры, нарезку, скрутку, сварку-Проще купить готовые, но если есть время и желание, почему бы и нет.

Следующее изделие-цветник/велосипед.

Велосипеда показалось мало, хачу-карету!

Ну вот при помощи старой ступицы, нескольких кусков железа, сварочного аппарата и подручного инструмента получились такие изделия. Если эта запись принесёт хоть кому то пользу, я уже буду рад. Всем спасибо и удачи!

Автор самоделки: zaviruxa. г. Минск.

Ручной инструмент для холодной ковки металла

Прошло много времени с тех пор, как человек освоил искусство обработки металла. Даже сейчас, когда каждое ремесло разбавлено высокими технологиями, никто не сможет оспорить процесс, который называется холодной ковкой.

Ручной инструмент, используемый при работе, может помочь мастеру получить прекрасные узоры и фигуры. И в умелых руках металл обретет любую форму. И недаром ковку считают искусством, ведь столько прекрасных металлических украшений было сделано посредством холодной и художественной ковки.

Но если раньше единственный способ исправить металл был напрямую связан с огнем, а профессий кузнеца владели лишь единицы, то в наше время любой целеустремленный человек сможет испытать свои силы в этой смеси искусства и ремесла. Главное – это приобрести оборудование для холодной и художественной ковки. Некоторые инструменты можно изготовить своими руками.

Наковальня

Оборудование, которое должно быть всегда, для холодной и художественной ковки — это конечно же наковальня и молот. И если приобрести или сделать самодельный молот – это не проблема, то установить наковальню весьма затруднительно. Подразделяют наковальни на двурогие, однорогие и безрогие. Самым оптимальным вариантом является двурогая.Нижняя часть наковальни называется основанием, а верхняя поверхность – лицом. Верхняя часть должна быть закалена и отшлифована, в противном случае могут появиться вмятины и трещины. Также на холодной заготовке могут остаться следы, которые может оставить ручной молот или другой самодельный инструмент. Заостренную часть наковальни применяют для разгонки коле или для гибочной работы, противоположная часть (называет также хвостом) служит для гибки под углом девяносто градусов.

Заостренную часть наковальни применяют для разгонки коле или для гибочной работы, противоположная часть (называет также хвостом) служит для гибки под углом девяносто градусов.

Есть несколько способов установки наковальни. Традиционным способом считается установка на деревянной колоде. Сделать это можно и своими руками. Для этого используют самодельные заготовки с диаметров 500 миллиметров таких пород дерева, как береза или дуб. Высота такого стула вместе с наковальней будет около 80 сантиметров.

То есть лицо наковальни будет находиться на уровне руки мастера. И если нет возможности купить цельную колоду, то самодельный стул можно изготовить из отдельных брусков своими руками, скрепленных стальными обручами. Для этой работы понадобится набор, куда входят простейшие инструменты, такие как молот.

Самодельный станок для холодной ковки

Но не только молот, наковальня и другой самодельный или ручной инструмент понадобится для холодной или художественной ковки из металла. Также в этом ремесле важны самодельные станки, которые могут стать быть сделаны в домашних условиях. Такое оборудование может быть заточено на одну операцию или универсальным. Также важно иметь хороший набор инструментов для холодной ковки, куда обычно входят щипцы, молот и прочее.

Также в этом ремесле важны самодельные станки, которые могут стать быть сделаны в домашних условиях. Такое оборудование может быть заточено на одну операцию или универсальным. Также важно иметь хороший набор инструментов для холодной ковки, куда обычно входят щипцы, молот и прочее.

В вопросе выбора привода для подобной установки нужно грамотно учесть толщину обрабатываемого проката. Прут лучше изгибать вручную стоит только при маленькой толщине. И закрываю глаза на то, что на рынке есть простые ручные станки для холодной и художественной ковки, большинство из них не выдержат серьезных нагрузок и считаются лишь игрушечными вариантами реальных станков, на которых люди зарабатывают.

Но если взглянуть с другого угла, то профессиональное оборудование обойдется гораздо дороже, и организация небольшого ЧП по ковке из металла будет весьма затратной. Поэтом многие опытные кузнецы решили, что изготовить ручной станок для ковки металла будет значительно выгоднее, чем покупать дорогое оборудование и приспособления.

Обычно принцип формирования узоров из металла путем художественной ковки сводится к скручиванию. Эти узоры получаются из круглого или квадратного прута. Делится эта операция на два вида: навивка круглой спирали вокруг центра или скручивание, которое происходит на продольной оси. Также допускается возможность получения матричного отпечатка, которую можно получить при помощи пресса из металла.

Самодельные детали и инструмент для изготовления изделий из металла, полученные подобным способом, используют для композиции, которая будет основой для будущего изделия. Используя метод холодной и художественной ковки, кузнецы добиваются повышения экономической выгоды, а также большего геометрического совпадения.

Одна из самых распространенных форм изгиба изделий из металла – это завитки. Для их формирования ручной станок и инструмент холодной ковки обязан обеспечивать контролируемую и плавную навертку прута на спираль. Лучшим вариантом будет вращение меньше 10 оборотов в минуту. Если скорость будет больше этого предела, то момент, когда нужно остановить навивку, будет весьма затруднительно.

Лучшим вариантом будет вращение меньше 10 оборотов в минуту. Если скорость будет больше этого предела, то момент, когда нужно остановить навивку, будет весьма затруднительно.

Достигнуть понижения оборот можно при помощи ременной передачи или используя редукторы. Большая часть редукторов получили ограничения по количеству оборотов, которые они могут совершить (предел – 1500 оборотов в минуту). Поэтому если в станке установлен двигатель с высоким пределом оборотов, то можно провести ступенчатое понижение в плане скорости.

Чтобы получить понижение, необходимо добавить ременную передачу перед редуктором. Такая мера предосторожности поможет сохранить кинематическую систему в исправном состоянии и защитит ее от перегруза. Многие умельцы, которые собирали самодельные станки и оборудование, использовать в основном цепную передачу использую стандартный набор, но если судить по отзывам, то для получения плавного пуска лучше использовать такие приспособления, как шкивы.

Стоит помнить, что самодельные станки, ручной инструмент и приспособления не имеют стандартов по мощности электроприводов. И сборка обычно проводится из того, что кузнец находит под рукой. Но для получения хорошего усилия и возможности изгибании толстого металла вам понадобится достаточно мощный движок.

И сборка обычно проводится из того, что кузнец находит под рукой. Но для получения хорошего усилия и возможности изгибании толстого металла вам понадобится достаточно мощный движок.

Итог

Залогом хорошей ковки является набор, где находятся все необходимые приспособления, крепкий кузнечный молот. А самодельное оборудование, как этот станок, только поможет начинающему мастеру познать основы и помочь в малом бизнесе.

Похожие статьи

Начало изготовления ножей – какое оборудование мне нужно?

Мы проводим довольно много курсов по изготовлению ножей в кузнице Тарва-Вэлли, поэтому неудивительно, что мы получаем много вопросов от студентов о том, как заняться изготовлением ножей в домашних условиях.

Как и в любом творческом поиске, мы встречаем множество людей, которые откладывают начало производства ножей, потому что у них нет выбора; С другой стороны, мы видим довольно много людей, которые бросаются покупать огромное количество дорогостоящего оборудования, но не имеют представления, как им пользоваться.

Когда дело доходит до создания ножей, самое важное – это не ваше оборудование, способности или знания. Это твое отношение. Если вы понимаете свой бюджет и подходите к покупке оборудования как к инвестициям, а не как к расходам, вы сможете заняться изготовлением ножей приятным и экологически безопасным способом.

Если вы встанете на правильную ногу, изготовление ножей может стать окупаемым занятием. Многие производители ножей начали с использования этого простого метода: вычислили свой первоначальный бюджет на инструменты и материалы и поместили эти деньги на отдельный банковский счет или в копилку / коробку для обуви / матрас.Это ваш фонд для изготовления ножей – когда вы покупаете оборудование и материалы, деньги поступают отсюда, когда вы продаете ножи, деньги возвращаются сюда. Сначала вы будете субсидировать производство ножей, а через некоторое время производство ножей, вероятно, окупится.

Вы можете заняться изготовлением ножей менее чем за 500 долларов с базовой настройкой удаления материала. Хотя вам, возможно, придется отправить лезвия для термообработки, вы быстро научитесь достаточно быстро перейти к промежуточной настройке, не тратя деньги на неправильный комплект.

Хотя вам, возможно, придется отправить лезвия для термообработки, вы быстро научитесь достаточно быстро перейти к промежуточной настройке, не тратя деньги на неправильный комплект.

Стартовый комплект (500 долларов США)

Если у вас нет инструментов, это то, что вам понадобится для изготовления простых ножей путем снятия припуска.

- Верстак

- Угловая шлифовальная машина 5 “(резка и формовка заготовок)

- Диски для угловой шлифовальной машины 1 мм (отлично подходят для вырезания фигур)

- Хороший набор напильников (фаски)

- Наждачная бумага с зернистостью 180, 320 и 600

- Малый сверлильный станок (без него сложно сделать прямые отверстия)

- Тиски для скамейки (купите или сделайте сами)

- Заготовки для лезвий с предварительной нарезкой (идеально подходят для ваших первых ножей)

- 3 мм 1075 Сталь (легко работать, легко поддается термообработке)

Rhynowet – наша предпочтительная наждачная бумага. Приблизительно по той же цене, что и покупка мокрой и сухой бумаги в строительном магазине, эта бумага служит почти в три раза дольше и работает лучше. Мы обнаружили, что это экономит час на одно лезвие по сравнению с другой наждачной бумагой.

Приблизительно по той же цене, что и покупка мокрой и сухой бумаги в строительном магазине, эта бумага служит почти в три раза дольше и работает лучше. Мы обнаружили, что это экономит час на одно лезвие по сравнению с другой наждачной бумагой.

Как только вы освоитесь со своим Starter Kit и начнете замечать, как он вас ограничивает, возможно, пора взглянуть на установку более среднего уровня. Это значительно дороже, но ваш более высокий уровень навыков поможет вам вернуть деньги, продавая более качественные ножи.В свою очередь, новое оборудование даст вашим навыкам возможность расти, чтобы вы могли заплатить за переход на следующий уровень, когда перерастете эту установку.

Промежуточный комплект (2000-4000 долларов)

Эта установка ускоряет процесс изготовления ножей, а также дает возможность изучить более сложные методы.

- Стартовый комплект, плюс:

- Ленточно-шлифовальный станок с регулируемой скоростью (1600 – 3200 долларов)

- Дисковый шлифовальный станок (1000 долларов США)

На этом этапе вам следует подумать о приобретении лучшего ленточно-шлифовального станка, который вы можете себе позволить. Хорошая шлифовальная машина может покрыть плохую поковку, но плохая шлифовальная машина даст вам плохую отделку, независимо от того, насколько хороша ваша поковка. Шлифовальные машины Noob – это универсальный вариант для большинства производителей ножей, который стоит вложений, если учесть, что каждый изготовленный вами нож в какой-то момент будет касаться шлифовального станка.

Хорошая шлифовальная машина может покрыть плохую поковку, но плохая шлифовальная машина даст вам плохую отделку, независимо от того, насколько хороша ваша поковка. Шлифовальные машины Noob – это универсальный вариант для большинства производителей ножей, который стоит вложений, если учесть, что каждый изготовленный вами нож в какой-то момент будет касаться шлифовального станка.

Когда вы только начинаете, ручное шлифование – хороший способ узнать, как ведет себя металл. Но после определенного момента ваше время лучше потратить на другие дела. Реверсивная шлифовальная машина с 9-дюймовым диском и регулируемой скоростью позволяет сэкономить часы на ручной чистовой обработке ножа и является лучшим способом получить плоскую поверхность.Рассматривая свои расходы, помните, что наждачной бумаги хватит только на одно или два лезвия, прежде чем ее можно будет использовать на ручках. Для достижения наилучших результатов используйте аэрозольный клей, чтобы прикрепить тонкий слой резины или картонной коробки для хлопьев к диску, затем используйте аэрозольный клей, чтобы прикрепить наждачную бумагу к резине или картону.

Если вы подумываете о покупке этого типа оборудования, вам следует подумать о добавлении регулятора скорости, чтобы максимально использовать типы материалов, с которыми вы можете работать. Хотя вы можете приобрести шлифовальные и шлифовальные машины со встроенными регуляторами скорости, более экономичным вариантом является использование регулятора скорости с частотно-регулируемым приводом (VFD).Если вы покупаете шлифовальный станок и шлифовальный станок с трехфазными двигателями, вы можете использовать контроллер скорости VFD совместно с обоими устройствами (что сэкономит вам около 600 долларов). Кроме того, контроллеры с регулируемой скоростью продлевают срок службы ремня, поэтому вы сэкономите много денег на ремнях. В течение срока службы кофемолки вы, вероятно, потратите на ремни в три раза больше, чем на покупку кофемолки.

Через некоторое время вы можете почувствовать желание перейти к чему-то новому. Многие производители ножей именно здесь решают заняться ковкой.

Комплект для ковки (2500–3000 долларов)

Ковка не только позволяет перемещать горячий металл, но и позволяет выполнять другие операции, такие как термообработка и сварка.

- Стартовый комплект, плюс

- (дополнительно) Промежуточный комплект, плюс

- Forge (600 долларов)

- Наковальня ($ 900 +)

- Flypress (300-800 долларов)

- Щипцы (200 долларов за 5 пар)

- Молотки (200 $)

Ковка не обязательна для изготовления ножа, и она не даст лучшего лезвия (по крайней мере, от новичка до среднего уровня мастерства).Независимо от того, хотите ли вы потратить много лет на овладение искусством ковки лезвий или просто стучать по горячей стали, ковка – это очень весело. Помимо изучения металлургии, вы получите неплохую тренировку: многие люди с удивлением обнаруживают, насколько физически требовательна ковка.

Ковка также является отличным способом сэкономить на инструментах, поскольку позволяет изготавливать собственные клещи, молотки и другие инструменты для изготовления ножей. Если это звучит привлекательно, возможно, стоит рассмотреть наш пятидневный курс по основам кузнечного дела, на котором вы будете развивать свои навыки, а также инструменты.В конце курса вы получите набор основных инструментов и газовую кузницу, а также навыки их использования.

Если это звучит привлекательно, возможно, стоит рассмотреть наш пятидневный курс по основам кузнечного дела, на котором вы будете развивать свои навыки, а также инструменты.В конце курса вы получите набор основных инструментов и газовую кузницу, а также навыки их использования.

После этого у вас, вероятно, будет достаточно знаний и опыта, чтобы определить свои следующие шаги. Описанные выше схемы обеспечивают прочную основу для развития и совершенствования по мере расширения ваших навыков изготовления ножей. Вы можете заинтересоваться изготовлением ножен, скримшингом или изготовлением дамасской стали. Вы можете даже решить заняться изготовлением ножей в качестве коммерческого предприятия, например, в качестве мастера по изготовлению лезвий, изготовителя производственных ножей или учителя.Оборудование становится более дорогим вложением, но потенциальная прибыль соизмерима.

- Стальная ленточная пила (1200 долларов)

- Ленточная пила по дереву (600 $)

- Печь для термообработки (2500 долл.

США)

США) - Гидравлический кузнечный пресс 25 т (7000 долларов США)

- 25-килограммовый перфоратор (10 000 долл. США)

- Сталепрокатный стан (2000 долл. США)

- Твердомер по Роквеллу (2000 долларов США)

- Устройство для вышивания кожи Tippmann Boss (2600 долларов)

Ваши интересы будут направлять вас к ресурсам и сообществам, которые будут способствовать вашим будущим инвестициям в изготовление ножей, а изготовленные вами лезвия помогут финансировать ваши занятия по мере того, как вы продолжаете учиться и расти.Начав с правильного отношения, вы настроите себя на то, чтобы заниматься изготовлением ножей так, чтобы это окупалось.

Как сделать кузницу дома

Как работает кузница?

В традиционной кузнечной кузнице используется сочетание огня, топлива и движущегося воздуха. Пока кузница работает, кузнец поджигает твердое топливо внутри очага. Источник движущегося воздуха вводит в огонь дополнительный кислород. Традиционно это делалось с помощью больших сильфонов.В современных кузнях используются вентиляторы. Кислород поступает в кузницу через фурму, которая представляет собой трубу на кузнице. Кислород повышает температуру огня и позволяет кузнице гореть сильнее. Он должен достичь температуры, при которой становится легче придавать форму металлу, или до точки, при которой больше не происходит затвердевания. В современных кузницах обычно используются дымоход и вентиляционное отверстие для фильтрации дыма из кузнечной мастерской. Во время работы кузнец должен постоянно балансировать топливо и воздух в традиционной кузнице.

Традиционно это делалось с помощью больших сильфонов.В современных кузнях используются вентиляторы. Кислород поступает в кузницу через фурму, которая представляет собой трубу на кузнице. Кислород повышает температуру огня и позволяет кузнице гореть сильнее. Он должен достичь температуры, при которой становится легче придавать форму металлу, или до точки, при которой больше не происходит затвердевания. В современных кузницах обычно используются дымоход и вентиляционное отверстие для фильтрации дыма из кузнечной мастерской. Во время работы кузнец должен постоянно балансировать топливо и воздух в традиционной кузнице.

В чем разница между кузницей, печью и литейным цехом?

Хотя иногда эти термины используются как синонимы, каждый из них выполняет очень разные функции при нагревании металлов. Литейный цех плавит металлы в специальных печах для разливки в формы. Кузница – это печь или под, в которой металлы нагревают до придания им формы. Процесс ковки заключается в нагревании металла и придании ему формы.

Как сделать кузницу в домашних условиях

Многие кузнецы и любители строят дома собственные кузницы.Следующее пошаговое руководство описывает, как сделать твердотопливную кузницу, которая работает на горячем угле и идеально подходит для ковки небольших предметов. Эта кузница может нагреваться до температуры, достаточной для кузнечной сварки, ее изготовление недорого, и она является отличной кузницей для начинающих.

Принадлежности, необходимые для создания собственной кузницы

-

Контейнер из нержавеющей стали – от тормозного барабана до угольного гриля для барбекю

-

(4) болта M6 40 мм и (4) шайбы и болты

-

Стальная труба для подачи воздуха

-

Штукатурка Paris

-

Песок – чистый пляжный песок, пластичный песок, или печной песок

-

Электродрель и сверло 6 мм

-

Древесный уголь

-

Источник воздуха – ручной вентилятор, сильфон или воздушный компрессор

Шаг 1.

Безопасность прежде всего

Безопасность прежде всегоВсегда надевайте защитное снаряжение при работе в кузнице и рядом с ней.Как минимум, вы должны носить защитные очки и одежду из натуральных волокон, например рабочую рубашку и брюки из хлопковой ткани с длинными рукавами, чтобы защитить кожу. Установите кузницу на открытом воздухе. Когда вы строите кузницу дома, чрезвычайно важно работать в хорошо вентилируемом помещении на открытом воздухе. Хорошо вентилируемое рабочее место предотвращает накопление окиси углерода. Если вы работаете в гараже, откройте дверь гаража и установите датчик угарного газа. Если вы строите профессиональную кузницу в помещении, подумайте об установке вытяжки.

Шаг 2: Проделайте отверстие

С помощью стамески или дырокола проделайте дырокол в каждом углу стального лотка. Затем используйте электродрель и сверло диаметром 6 мм, чтобы полностью просверлить каждое отмеченное отверстие.

Шаг 3: Добавьте ножки

В каждое отверстие вставьте болт M6 и прикрепите шайбу и гайку. Это поднимет вашу кузницу над землей и поможет с изоляцией.

Это поднимет вашу кузницу над землей и поможет с изоляцией.

Шаг 4: Добавьте отверстие для подключения подачи воздуха

Просверлите отверстие на одной стороне металлического резервуара, чтобы подключить подачу воздуха к стальной трубе.Вставьте трубу так, чтобы из отверстия выступала длина около 6 дюймов. Это ваша фурма, где источник воздуха будет добавлять кислород в вашу кузницу. Расположение источника воздуха сбоку от кузницы гарантирует простоту и практичность использования кузницы. Если бы фурма была внизу, она бы наполнилась золой. Также в ваших интересах локализовать тепло с одной стороны кузницы и холодный уголь с другой. Работая в кузнице, вы можете подталкивать уголь к более холодной стороне, пока он остывает, и иметь запас тепла на стороне фурмы.

Шаг 5: Добавьте воздухозаборник

Присоедините к трубе источник воздуха, чтобы поддерживать поток кислорода. Хорошо работают воздушные компрессоры, ручные воздуходувки или сильфоны. Некоторые домашние кузнецы даже используют фены, но ограниченные настройки могут затруднить контроль количества кислорода, подаваемого в кузницу. Если ширина выбранной вами подачи воздуха отличается от ширины фурмы, возможно, вам придется сделать переходник, чтобы подогнать вашу трубу к нужной ширине.

Если ширина выбранной вами подачи воздуха отличается от ширины фурмы, возможно, вам придется сделать переходник, чтобы подогнать вашу трубу к нужной ширине.

Шаг 6. Изолируйте кузницу

Используйте смесь штукатурки «Парижский гипс» и песка в соотношении 50/50, чтобы изолировать основание поддона огнеупорным покрытием.Смешайте два ингредиента вместе и добавьте небольшое количество воды до консистенции глины. Вы стремитесь получить покрытие толщиной 1 см по всей внутренней части лотка. Дайте ему высохнуть в течение нескольких часов.

Шаг 7. Заправьте кузницу

Это кузница, работающая на угле, и ее очень легко зажечь. Просто зажгите его, как угольный гриль, и включите подачу воздуха.

Распространенные виды кузнечных изделий

Есть три типа кузниц: твердотопливные, газовые и электрические.Вышеуказанная кузница является одной из наименее дорогих и простых кузниц, но опытные производители могут построить более энергоэффективные, большие и / или более мощные кузницы. Тип кузницы, в которой вы будете работать, будет зависеть от вашего рабочего места, бюджета и проектов. В каждой кузнице должен быть очаг, в котором кузнец нагревает кованный металл.

Тип кузницы, в которой вы будете работать, будет зависеть от вашего рабочего места, бюджета и проектов. В каждой кузнице должен быть очаг, в котором кузнец нагревает кованный металл.

Газовые кузницы

Основным преимуществом кузницы с газовым двигателем является простота использования, особенно для начинающего кузнеца, поскольку получаемый огонь чистый, постоянный и легко управляемый.Некоторые недостатки использования газовой кузницы заключаются в том, что ее нельзя легко преобразовать для проектов различного размера, и трудно нагреть небольшую часть проекта. Газовую кузницу легко построить, и материалы легко доступны. Вы можете построить один с пропановой паяльной лампой и конструкцией из огнеупорного кирпича.

Индукционные кузницы

В индукционных кузницах для нагрева металла используется индукционная катушка, а не твердое топливо или газ. Преимущество использования индукционной кузницы для кузнечного дела заключается в том, что это энергоэффективный и легко контролируемый процесс нагрева по сравнению с большинством других способов плавки металла. Их установка может быть более дорогой, в зависимости от вашего доступа к электричеству дома. Источники питания могут иметь разную частоту от 50 Гц до 200 кГц, что превышает обычную бытовую электрическую мощность и, возможно, потребует от кузнеца установки нового автоматического выключателя и / или трансформатора. Этот тип кузницы может хорошо работать для небольших проектов и для кузнецов с правильной электрической настройкой дома.

Их установка может быть более дорогой, в зависимости от вашего доступа к электричеству дома. Источники питания могут иметь разную частоту от 50 Гц до 200 кГц, что превышает обычную бытовую электрическую мощность и, возможно, потребует от кузнеца установки нового автоматического выключателя и / или трансформатора. Этот тип кузницы может хорошо работать для небольших проектов и для кузнецов с правильной электрической настройкой дома.

Кузницы твердотопливные

Угольная кузница будет хорошо работать, если у вас есть магазин большего размера и вы не планируете перемещать кузницу после того, как она будет создана.Кузница для угля имеет больший и более открытый поддон, что дает вам больше места и стабильности для более крупных предметов или предметов необычной формы. Поскольку угольная кузница не закрыта, как большинство газовых кузниц, может быть легче найти правильное место для нагрева металла. Уголь является предпочтительным источником тепла, потому что он горит медленно и эффективно, в то время как древесный уголь горит сильнее и быстрее. Некоторые кузнецы предпочитают самостоятельно делать уголь из дерева, разводя раскаленный костер и поливая его водой. Когда он полностью высохнет, у вас останется идеальный уголь для кузницы.

Некоторые кузнецы предпочитают самостоятельно делать уголь из дерева, разводя раскаленный костер и поливая его водой. Когда он полностью высохнет, у вас останется идеальный уголь для кузницы.

Часто задаваемые вопросы о кузнице

Какой тип кузницы мне нужен?

Выбор типа кузнечной кузницы, которая вам нужна, зависит от проектов, которые вы хотите создать, и вашей способности построить кузницу дома. Индукционные кузницы лучше всего подходят для небольших проектов и проектов с большой электрической мощностью. Газовые кузницы идеально подходят для начинающих кузнецов, заинтересованных в работе над небольшими проектами и на портативном уровне. Наконец, твердотопливные или угольные кузницы хорошо подходят для крупных проектов и недорогих установок.Вы можете построить свою собственную простую кузницу на твердом топливе, выполнив шаги, которые мы изложили в семи шагах выше.

Могу я построить кузницу дома?

Да, вы можете построить кузнечную кузницу дома! Кузни на твердом топливе недороги в установке и могут использовать в качестве очага все, от консервной банки до гриля для барбекю. Кузницы, работающие на пропане, – отличный вариант для начинающих кузнецов, которые только начинают работать и могут быть портативными.

Кузницы, работающие на пропане, – отличный вариант для начинающих кузнецов, которые только начинают работать и могут быть портативными.

Сколько стоят кузницы?

Вы можете построить собственную кузницу для хобби на заднем дворе всего за 20 долларов на расходные материалы, следуя модели «сделай сам», которую мы описали выше.Если вы заинтересованы в создании более постоянного магазина, стоимость новой газовой кузницы составляет от 500 до 800 долларов, а цена новой кузницы на твердом топливе – от 800 до 1600 долларов. Кентавр Forge – отличный ресурс для кузниц и кузнечных инструментов.

Как зажечь кузницу?

В зависимости от типа кузницы, которую вы собираетесь использовать, освещение будет разным для каждой кузницы. Кузница для угля зажигается так же, как мангал. Газовые кузницы требуют осветительного механизма. В зависимости от того, к чему у вас есть доступ, вы можете использовать кремневую сварочную зажигалку или пропановую водопроводную горелку.

Планы кузнечной кузницы Сделай сам Собери портативное кузнечное оборудование 12 Вольт –

| Цена: | 11 долларов.95 + Депозит без импортных сборов и $ 18,24 за доставку в Российскую Федерацию Подробности |

- Убедитесь, что это подходит

введя номер вашей модели.

- ✔️ Планы кузнечной кузницы

- ✔️ Создайте собственное портативное кузнечное оборудование

- ✔️ Планы самодельной кузнечной кузницы на 12 вольт

- ✔️ Эти планы помогут вам построить собственную кузницу.

Как сделать мини-электрическую кузницу

Во-первых, небольшое предупреждение: этот проект касается сетевого напряжения, и если у вас есть какие-либо сомнения или опасения по поводу работы с ним, этот проект может быть не для вас.Если не соблюдать все меры безопасности, существует серьезный риск поражения электрическим током, возгорания и, возможно, смерти. Не пытайтесь построить этот проект, если вы полностью не уверены в своей способности безопасно работать с сетевым напряжением.

Не пытайтесь построить этот проект, если вы полностью не уверены в своей способности безопасно работать с сетевым напряжением.

Часто идея для интересного проекта приходит ко мне из такой обыденной и несвязанной задачи, как загрузка моего грузовика мусором и вывозить его на свалку. Вместе с хламом была пара дешевых обогревателей, которые я купил лет пять назад, чтобы отапливать мой старый магазин.Они никогда не работали очень хорошо и полностью умерли около года назад. У них есть встроенный вентилятор для циркуляции воздуха, и когда он перестанет работать, нагревательный элемент не включится.

Посмотрев на них как на лом, я подумал, что могу что-нибудь сделать с самим нагревательным элементом. Проволока, используемая в элементе, имеет множество целей, но одна из них, которая пришла на ум, была небольшая кузница или печь для термообработки.

Основные компоненты, утилизированный нагревательный элемент, шнур питания и огнеупорный кирпич, который я купил в прошлом году, чтобы построить настоящую печь для термообработки:

Идея заключалась в том, чтобы размотать змеевик нагревателя и снова намотать его вокруг формы, которая поместится в небольшой камере, образованной кирпичами. Небольшой размер камеры можно было бы легко нагреть с помощью элемента с меньшей мощностью.

Небольшой размер камеры можно было бы легко нагреть с помощью элемента с меньшей мощностью.

Конечно, все вышло не так, как я планировал. Проволока на одной половине катушки порвалась в паре мест при разматывании, и пришлось использовать другую. После успешного раскручивания, а затем наматывания на форму, я понял, что она не будет держать свою форму. Действительно, это превратилось в настоящий беспорядок, и мне пришлось выбросить его.

Итак, мне оставалось либо отказаться от проекта, либо разобрать другой обогреватель и начать заново с этого элемента.Как вы уже догадались, я разобрал вторую. На этот раз я сделал то, что должен был сделать в первую очередь: использовал элемент, не раскручивая его.

Я измерил электрическое сопротивление всего элемента и обнаружил, что оно составляет 40 Ом. При 120 вольт это обеспечит примерно 360 ватт тепла, и я знал, что этого, вероятно, будет недостаточно. Чтобы увеличить тепловыделение, я использовал только половину змеевика и положил ее в камеру:

При половинном сопротивлении и удвоенной мощности существует реальная вероятность того, что элемент станет слишком горячим и перегорит прежде, чем он сможет разогреть духовку.

Я провел тест, чтобы увидеть, насколько хорошо он выдерживает и насколько горячим внутри духовки. Я оставил его работать примерно на 10 минут, и у него не было никаких проблем с нагревом старой лопаточной насадки до докрасна:

Чтобы удерживать заготовку над элементом, я вбил два винта в мягкий огнеупорный кирпич. Поскольку элемент представляет собой неизолированный провод и проводит электричество, ничто из металла не может коснуться его, иначе произойдет короткое замыкание.

Воодушевленный хорошими первыми результатами, я достал высокотемпературную термопару и ФИД, которые я купил для «настоящей» печи для термообработки.Я просверлил в кирпиче отверстие диаметром 3/8 дюйма, чтобы установить термопару в верхней части камеры. Я также разрезал другой огнеупорный кирпич, чтобы заблокировать как можно большую часть концов:

Мне удалось довести сверло до температуры, близкой к температуре ковки, примерно за 10 минут:

При температуре 1515 градусов по Фаренгейту это самый высокий показатель, на который я когда-либо заходил. Я не уверен, насколько высоко он будет подниматься, но существует риск расплавления самого провода элемента, и это будет ограничивающим фактором.Как показано выше, я немного постучал по раскаленному биту, чтобы отметить свою первую настоящую попытку ковки стали.

Я не уверен, насколько высоко он будет подниматься, но существует риск расплавления самого провода элемента, и это будет ограничивающим фактором.Как показано выше, я немного постучал по раскаленному биту, чтобы отметить свою первую настоящую попытку ковки стали.

Вот видео о сборке:

DIY Power Hammer Примечания по конструкции: anvilfire.com

С развитием кузнечного дела и кузнечного дела, занятого неполный рабочий день, возник большой интерес к созданию кузнечных машин или механических молотов. Есть две школы строительства JYH (Junk Yard Hammers) и DIY (Do-It-Yourself). Строительство JYH – это философия использования найденных и найденных материалов с минимальными затратами денег.Для этого требуются как поисковые, так и инженерные навыки. Инженерные навыки (или врожденное чувство механики) необходимы для перепрофилирования найденных или накопленных предметов, а не для очень специфических предметов. Строительство своими руками основано на планах или заранее составленном наборе деталей и материалов, полученных или бывших в употреблении.

Хотя можно использовать лом, он должен соответствовать плану, а не плану, принятому для поиска материалов.

Большинство мастеров по металлу могут сделать молоток своими руками, но у многих нет инженерных навыков или навыков (воображения), чтобы построить настоящий JYH.

Строительство своими руками основано на планах или заранее составленном наборе деталей и материалов, полученных или бывших в употреблении.

Хотя можно использовать лом, он должен соответствовать плану, а не плану, принятому для поиска материалов.

Большинство мастеров по металлу могут сделать молоток своими руками, но у многих нет инженерных навыков или навыков (воображения), чтобы построить настоящий JYH.Перед тем, как построить механический силовой молот, вам необходимо понять, как они работают. Основы.

- Требуется двигатель и система привода.

- Управляйте работой контролируемо (жестко – мягко, быстро – медленно).

- Компенсировать изменение толщины материала И увеличить ВОЗВРАТНУЮ энергию хода.

- Поглощает силы, не передавая чрезмерную вибрацию полу и зданию. Дополнительно

- Регулировка для больших изменений рабочей высоты.

- Отрегулируйте ход для большего контроля.

- Допускаются сменные матрицы

ПУНКТ 1 Двигатель и привод

Необходимый двигатель может иметь различную мощность в зависимости от размера молота и скорости его работы. Как правило, двигатель мощностью 1 л.с. будет работать с небольшим молотком весом менее 100 фунтов, а двигатель мощностью от 1,5 до 2 л.с. необходим для работы молотка мощностью 100 фунтов или больше.

Могут использоваться двигатели с более высокой мощностью, и они обладают большей долговечностью, чем при работе на максимальной мощности.Молоты весом более 125 фунтов редко бывают машинами класса JYH или DIY, поэтому большие двигатели не нужны.

Как правило, двигатель мощностью 1 л.с. будет работать с небольшим молотком весом менее 100 фунтов, а двигатель мощностью от 1,5 до 2 л.с. необходим для работы молотка мощностью 100 фунтов или больше.

Могут использоваться двигатели с более высокой мощностью, и они обладают большей долговечностью, чем при работе на максимальной мощности.Молоты весом более 125 фунтов редко бывают машинами класса JYH или DIY, поэтому большие двигатели не нужны.Обратный инжиниринг, такой как использование диаграммы справа, может быть полезным. Однако нужно понимать контекст. Little Giant использовал стандартные двигатели для промышленного использования, начиная с 1 л.с. По мере того, как размер молотов увеличивался, увеличивался и размер двигателя, но не обязательно в соответствии с потребностями.

Если бы эта диаграмма была прямо пропорциональной, для молотка 25 # потребовалось бы 1/10 HP молотка 250 #.Это будет 3/4 HP.

| фунтов | Маленький гигант | Фэрбенкс | Брэдли | МИН |

| 25 | 1 л. с. с. | 1/2 л.с. | ? HP | 3/4 |

| 50 | 2 л.с. | 1 л.с. | ? HP | 1 |

| 75 | 1.5 л.с. | ? HP | 1 | |

| 100 | 3 л.с. | 2 л.с. | ? HP | 1,5 |

| 125 | 2 л.с. | ? HP | 2 | |

| 200 | 3 л. с. с. | ? HP | 3 | |

| 250 | 7.5 л.с. | 3.5 л.с. | ? HP | 5 |

| 500 | 15 л.с. | ? HP | 7,5 | |

| * MIN Размеры двигателя со скругленными углами в фунтах. / 66 | ||||

Двигатели также рассчитаны по инерции. Запуск тяжелого груза требует инерции, а не лошадиных сил. Когда груз движется, для его движения требуется мощность.

Это часть расхождения между спецификациями LG и Fairbanks. Номинальные значения LG относятся к двигателям, а рейтинги Фэрбенкса – к HP с линейным валом, где пусковая инерция не принимается во внимание.

Но также известно, что 50-фунтовый LG будет работать с двигателем мощностью 1 л.с., а наши 110-фунтовые молоты Anvilfire X1 будут работать с мощностью 2 л.с.Я бы не стал пытаться запустить 25-фунтовый молот на 1/2 л.с., но наш 40-фунтовый EC-JYH работал на 3/4 л.с., а экстраполированные данные Little Giant говорят, что 25-фунтовый молот должен работать на 3/4 л.с.

Номинальные значения LG относятся к двигателям, а рейтинги Фэрбенкса – к HP с линейным валом, где пусковая инерция не принимается во внимание.

Но также известно, что 50-фунтовый LG будет работать с двигателем мощностью 1 л.с., а наши 110-фунтовые молоты Anvilfire X1 будут работать с мощностью 2 л.с.Я бы не стал пытаться запустить 25-фунтовый молот на 1/2 л.с., но наш 40-фунтовый EC-JYH работал на 3/4 л.с., а экстраполированные данные Little Giant говорят, что 25-фунтовый молот должен работать на 3/4 л.с.

Скорость также является частью формулы HP, но большинство молотов работают пропорционально медленнее по мере увеличения размера. Таким образом, отношение веса поршня к HP для механических молотов может быть довольно постоянным.

лошадиных сил = вес барана в фунтах / 66

Данные Фэрбенкса округлены вверх от формулы выше, за исключением 250 фунтов, которые должны составлять 4 л.с. (мы округлили до 5 ближайший стандартный двигатель):

При весе 25 фунтов формула возвращает чуть более 1/3 HP, таким образом Fairbanks округляется до 1/2 HP. Мы разделили разницу между Фэрбенксом и Маленьким Гигантом, таким образом, 3/4 HP в столбце MIN.

Однако есть и те, кто увеличивает производительность этих небольших молотов с более тяжелыми пружинами, управляя ими намного быстрее, чем изначально предполагалось, с двигателями с гораздо большей мощностью.

Мы разделили разницу между Фэрбенксом и Маленьким Гигантом, таким образом, 3/4 HP в столбце MIN.

Однако есть и те, кто увеличивает производительность этих небольших молотов с более тяжелыми пружинами, управляя ими намного быстрее, чем изначально предполагалось, с двигателями с гораздо большей мощностью.

Несколько двигателей

Строителю свалки, домашнему хозяйству и оператору домашнего магазина часто трудно найти дешевые однофазные двигатели для работы своего оборудования.В большинстве промышленных приложений требуется 3-фазная мощность, поэтому большинство машин и многие бывшие в употреблении или со скидкой двигатели мощностью более 1 л.с. являются 3-фазными. Их можно использовать с фазовым преобразователем, но не без затрат.

Для строителя своими руками вариант – поставить ДВА мотора на одну машину. Двигатели МОГУТ даже быть разных размеров! Это работает, но только при определенных условиях.

1) Двигатели должны быть одного типа (индукционные IE). 2) Номинальная частота вращения двигателя при полной нагрузке идентична.3) Метод сцепления или шкивы идентичны.

2) Номинальная частота вращения двигателя при полной нагрузке идентична.3) Метод сцепления или шкивы идентичны.

Обычные асинхронные электродвигатели работают со скоростью «скольжения» под нагрузкой, которая ниже номинальной синхронной мощности. Это означает, что двигатель со скоростью 1800 или 1200 об / мин развивает свою номинальную мощность с меньшей синхронизацией. Вот почему на паспортных табличках двигателей указаны нечетные значения частоты вращения: 1780, 1750, 1125.. и так далее. Это скорости скольжения ниже номинального значения. Если они совпадают, вы можете использовать два двигателя на одном приводе.

На EC-JYH у меня было два небольших двигателя с дробной мощностью, один на 3/4 л.с., а другой на 1/2 л.с. Эти два двигателя натягиваются на один и тот же ремень с использованием одних и тех же 2-дюймовых шкивов. В результате общая мощность составляет 1-1 / 4 л.с. Из-за необходимости большего проскальзывания ремня для снижения рабочей скорости мы отключили меньший двигатель, но оставили его на машине!

Это работает не на всех машинах и лучше всего работает, когда есть домкрат. Но можно было бы построить машину, работающую на 2, 3, 4.. моторы.

Несколько двигателей мощностью 1/3 л.с. можно было объединить для получения 2/3 л.с. или трех для получения 1 л.с.

Обычно это чистая свалка из-за более экономичной работы с одним двигателем с одним шкивом и одним ремнем.

Но это вариант.

Но можно было бы построить машину, работающую на 2, 3, 4.. моторы.

Несколько двигателей мощностью 1/3 л.с. можно было объединить для получения 2/3 л.с. или трех для получения 1 л.с.

Обычно это чистая свалка из-за более экономичной работы с одним двигателем с одним шкивом и одним ремнем.

Но это вариант.

ударов в минуту (уд / мин или об / мин)

Стандартный двигатель вращает 1800 об / мин при мощности 60 Гц и 1200 об / мин при мощности 50 Гц. Это, в свою очередь, необходимо замедлить до максимального значения примерно от 300 до 400 об / мин для небольшого молота, от 150 до 250 для среднего молота, и медленнее, если под вопросом динамика молота.Обычно эту работу выполняют шкивы. На приводе Tire-Hammer он имеет собственный встроенный редуктор (около 6: 1).

Расчет снижения скорости прост.

Большой диаметр шкива, разделенный на малый диаметр шкива, дает уменьшение (от 3 до 6 к одному).

Разделите скорость мотора на уменьшение, и вы получите максимальную скорость молота в ударах в минуту. Если вы хотите быть разборчивым, вы можете использовать фактическую скорость двигателя под нагрузкой (от 1750 до 1725 для двигателя и 1800 об / мин).Но в этом приложении это не имеет большого значения.

Если вы хотите быть разборчивым, вы можете использовать фактическую скорость двигателя под нагрузкой (от 1750 до 1725 для двигателя и 1800 об / мин).Но в этом приложении это не имеет большого значения.

Среднее практическое уменьшение при использовании обычных ремней и шкивов составляет 3: 1, но может быть больше. Когда требуется намного больше, используется задний вал и двойной редуктор. При расчете привода с двойным уменьшением вы берете две величины уменьшения и умножаете их на общее уменьшение. Итак, если у вас 3: 1, а вам нужно 6: 1, тогда вам понадобится второй редукционный набор 2: 1. Или, если вам нужно 5: 1, вы можете использовать 2.5: 1 и 2: 1. Просто, если вы это понимаете.

| Большой шкив | Малый шкив | Передаточное число | Ввод | Выход | ПРИМЕЧАНИЕ |

| 14 дюймов (350 мм) | 4 дюйма (100 мм) | 3,5: 1 | 900 | 247 | Входной вал первичного вала / заднего вала |

| 14 дюймов (350 мм) | 3 дюйма (75 мм) | 4. 67: 1 67: 1 | 1200 | 257 | Низкоскоростной двигатель или двигатель 50 Гц |

| 14 дюймов (350 мм) | 2,5 дюйма (64 мм) | 5,6: 1 | 1800 | 321 | Ремни клиновые к Flat – Extreme |

| 14 дюймов (350 мм) | 2,0 дюйма (50 мм) | 7: 1 | 1800 | 257 | Не рекомендуется |

| 21.5 дюймов (546 мм) | 3,5 дюйма (89 мм) | 6,143: 1 | 1800 | 293 | Отбойный молоток размером |

| 21,5 дюйма (546 мм) | 3,0 дюйма (75 мм) | 7.167: 1 | 1800 | 251 | |

| 21,5 дюйма (546 мм) | 2,5 дюйма (64 мм) | 8,6: 1 | 1800 | 209 |

Сцепление

Нужен какой-то зажимной механизм.Исторически лучшей муфтой для силового молота была скользящая ленточная муфта. Другие типы сцепления, такие как конусное сцепление Little Giant, более сложны и не рекомендуются для постоянного проскальзывания.

Последней разработкой в механизме сцепления JYH / DIY является «Сцепление с запасным колесом».

Все они являются фрикционными приводами и используются для управления скоростью молота, а также для его остановки и запуска.

Все они натянуты рычагом механического молота (ножной педалью).

На ременной передаче натяжной ролик (третий шкив) прижимается к провисающей стороне ремня, чтобы натянуть его.На шиномонтажном молотке металлическое ведущее колесо прижимается к поверхности шины.

Другие типы сцепления, такие как конусное сцепление Little Giant, более сложны и не рекомендуются для постоянного проскальзывания.

Последней разработкой в механизме сцепления JYH / DIY является «Сцепление с запасным колесом».

Все они являются фрикционными приводами и используются для управления скоростью молота, а также для его остановки и запуска.

Все они натянуты рычагом механического молота (ножной педалью).

На ременной передаче натяжной ролик (третий шкив) прижимается к провисающей стороне ремня, чтобы натянуть его.На шиномонтажном молотке металлическое ведущее колесо прижимается к поверхности шины.Преимущество сцепления для запасного колеса заключается в том, что его дешево и легко собрать из частей свалки. Обратной стороной является то, что компактные запчасти сложно заменить, и при износе шины может потребоваться замена всего колеса. Новые заменители дорогие, а спрос на использованные заменители для автомобилей довольно высок, даже несмотря на низкие цены.

Преимущество ременной муфты состоит в том, что типы материалов могут быть разными (хлопок, резина, кожа, нейлон), а ремень легко заменить. Обратной стороной является то, что шкивы нуждаются в направляющих кромках или ободах, чтобы предотвратить соскальзывание ремня при провисании.

Обычные шкивы не изготавливаются таким образом, поэтому могут потребоваться специальные шкивы.

МОГУТ использоваться клиновые ремни, но они не подходят в качестве плоских ремней для скольжения для контроля скорости ИЛИ для использования с тормозом.

Они склонны к рывку и хотят бежать на полной скорости.

Обратной стороной является то, что шкивы нуждаются в направляющих кромках или ободах, чтобы предотвратить соскальзывание ремня при провисании.

Обычные шкивы не изготавливаются таким образом, поэтому могут потребоваться специальные шкивы.

МОГУТ использоваться клиновые ремни, но они не подходят в качестве плоских ремней для скольжения для контроля скорости ИЛИ для использования с тормозом.

Они склонны к рывку и хотят бежать на полной скорости.

Конусные муфты, такие как используемые Little Giant, дороги и по сути не подходят для регулирования скорости.Конусные муфты Little Giant требуют постоянной смазки и изменения характеристик по мере отделения масляного покрытия. Несмотря на все свои затраты, они работают не лучше, чем ременное или колесное сцепление.

Ни один из этих двигателей не заботится о том, в каком направлении они вращаются.

Однако, если используется натяжной ролик, он должен находиться на «слабой» стороне привода.

Это сторона, противоположная натяжной или рабочей стороне привода (где ремень натягивается на ведомый шкив). На фрикционном колесе (шиномонтажный молоток) шкив двигателя хочет взбираться на ведомое колесо, а не отталкивать его.В то время как оба будут работать в противоположном направлении, они работают легче, плавнее и лучше в правильном направлении.

На фрикционном колесе (шиномонтажный молоток) шкив двигателя хочет взбираться на ведомое колесо, а не отталкивать его.В то время как оба будут работать в противоположном направлении, они работают легче, плавнее и лучше в правильном направлении.

Компенсация, скорость поршня, возврат энергии

Поскольку все три фактора выполняются рычажным механизмом молота, это одна из наименее изученных частей механического молота. Изменения рабочей высоты должны автоматически компенсироваться между каждым ударом молотка. Чтобы наносить сильный и мягкий удар, ход должен увеличиваться со скоростью. И, наконец, движение поршня вверх должно быть остановлено, а энергия, которая будет потрачена впустую простым кривошипно-шатунным механизмом, накапливается и возвращается при ходе вниз.Это делается с помощью пружин ИЛИ пружин и переключателей. Пробивной пресс: Эти требования объясняют, почему пробивной пресс (машина с приводом от маховика с кривошипом и плунжером) нельзя использовать в качестве силового молота. Тяга пробивного пресса отталкивает плунжер на определенное расстояние, а затем возвращается.

Если плашки в плунжере не могут преодолеть сопротивление выполняемой работы, машина внезапно останавливается и ЧТО-ТО ломается.

В идеале ломается сцепление, но иногда ломается рукоятка или рама.. . иногда удар или смерть взрываются.

Очевидно, что это нежелательные результаты, и они являются причиной того, что каждая работа пробивного пресса должна быть спроектирована.

Подобные машины (высадочные или кузнечные машины) ИСПОЛЬЗУЮТСЯ для ковки, но каждая работа должна быть тщательно спроектирована, И машины ОЧЕНЬ надежны.

Это выходит далеко за рамки возможностей строителя своими руками.

Тяга пробивного пресса отталкивает плунжер на определенное расстояние, а затем возвращается.

Если плашки в плунжере не могут преодолеть сопротивление выполняемой работы, машина внезапно останавливается и ЧТО-ТО ломается.

В идеале ломается сцепление, но иногда ломается рукоятка или рама.. . иногда удар или смерть взрываются.

Очевидно, что это нежелательные результаты, и они являются причиной того, что каждая работа пробивного пресса должна быть спроектирована.

Подобные машины (высадочные или кузнечные машины) ИСПОЛЬЗУЮТСЯ для ковки, но каждая работа должна быть тщательно спроектирована, И машины ОЧЕНЬ надежны.

Это выходит далеко за рамки возможностей строителя своими руками.

Для компенсации изменений толщины заготовки необходимо учитывать два условия.

Первый – это изменение рабочей высоты по мере того, как металл кованой тоньше, второй – это различная начальная высота обработки (размер заготовки) ИЛИ инструмент.Первый требует связи с пружиной, но если необходимо учитывать большие колебания рабочей высоты, то рычажный механизм также должен иметь механизм регулировки длины, поскольку компенсация пружины становится очень неэффективной за пределами небольшого диапазона.

Есть две основные пружинные системы. Пружинный рычаг или отбойный молоток, а также тумблер и пружина. Второй может использовать пластинчатую пружину, цилиндрическую пружину ИЛИ пружину из каучукового эластомера и известен как рычажный механизм DuPont для своего изобретателя.Брэдли и некоторые другие использовали резиновые пружины, но были менее распространены, чем стальные. Тяга DuPont так или иначе использовалась почти на каждом успешном механическом молоте, построенном в Северной Америке. К ним относятся Fairbanks, Little Giant, Bradley, Champion и многие другие. Пружинная гирлянда была популярна в Европе и только недавно стала популярной в других странах благодаря своей простой конструкции. Каждая система имеет свои плюсы и минусы, а также работает по-разному. Существуют и другие пружинные системы, о которых мы не будем говорить в основной части этой статьи.Пневматические молоты включены в приведенную ниже таблицу для справки, но не являются частью этой статьи.

| Плюсы / минусы | Пружинный молот | Dupont Linkage | Пневматический молот |

|---|---|---|---|

| Размер * | Большая площадь | Очень компактный, но более высокий | Компактный, но высокий |

| Сложность | Простой | Важные детали / размеры | Обычно требуются коммерческие детали |

| Компенсация | Только пружина | Геометрия пружины и переключателя | Собственно широкий диапазон |

| Удары (жесткие / мягкие) | Средняя дальность | Самый широкий диапазон | Средний с отводом |

| Увеличение хода | Средний к весне | Самый широкий благодаря изменяемой геометрии | Дополнительные элементы управления Обычно 100% |

| Энергоэффективность | Высокая | Самый высокий | ОЧЕНЬ низкая |

* При сравнении размеров необходимо учитывать глубину горла. Машины с глубокой горловиной будут больше, чем машины с неглубокой горловиной.

Пневматические молоты, хотя и компактны сами по себе, должны учитывать пространство воздушного компрессора.

Автономные воздушные молоты, которые содержат собственный воздушный компрессор, являются реальностью, требующейся для размещения пневматических молотов. Машины с глубокой горловиной будут больше, чем машины с неглубокой горловиной.

Пневматические молоты, хотя и компактны сами по себе, должны учитывать пространство воздушного компрессора.

Автономные воздушные молоты, которые содержат собственный воздушный компрессор, являются реальностью, требующейся для размещения пневматических молотов. | |||

Звено DuPont

Хотя его не так просто построить, он имеет множество преимуществ. Это самый компактный из механических рычагов, наиболее эффективный и обладающий широчайшим диапазоном регулирования.Однако для получения преимущества это более технический метод. Преимущества Dupont и дуговой пружины с тумблерами заключаются в горизонтальных тумблерах.