Лучший самодельный фрезерный стол, который я нашел в интернете и сделал | СДЕЛАЙ МЕБЕЛЬ САМ

Превращение ручных универсальных фрезеров в стационарные станки является очень популярной темой среди домашних мастеров. Практика показывает, что такие станочки очень удобны и они намного целесообразней в условиях небольших домашних мастерских. Кроме того они более функциональны типовых столов, которые выпускает промышленность.

Такие столы весьма ограничены в применении. Можно лишь менять положение упора и высоту вылета фрезы. И то это не слишком удобно, ибо подавляющее большинство универсальных фрезеров микролифта не имеют.

Классные самоделки

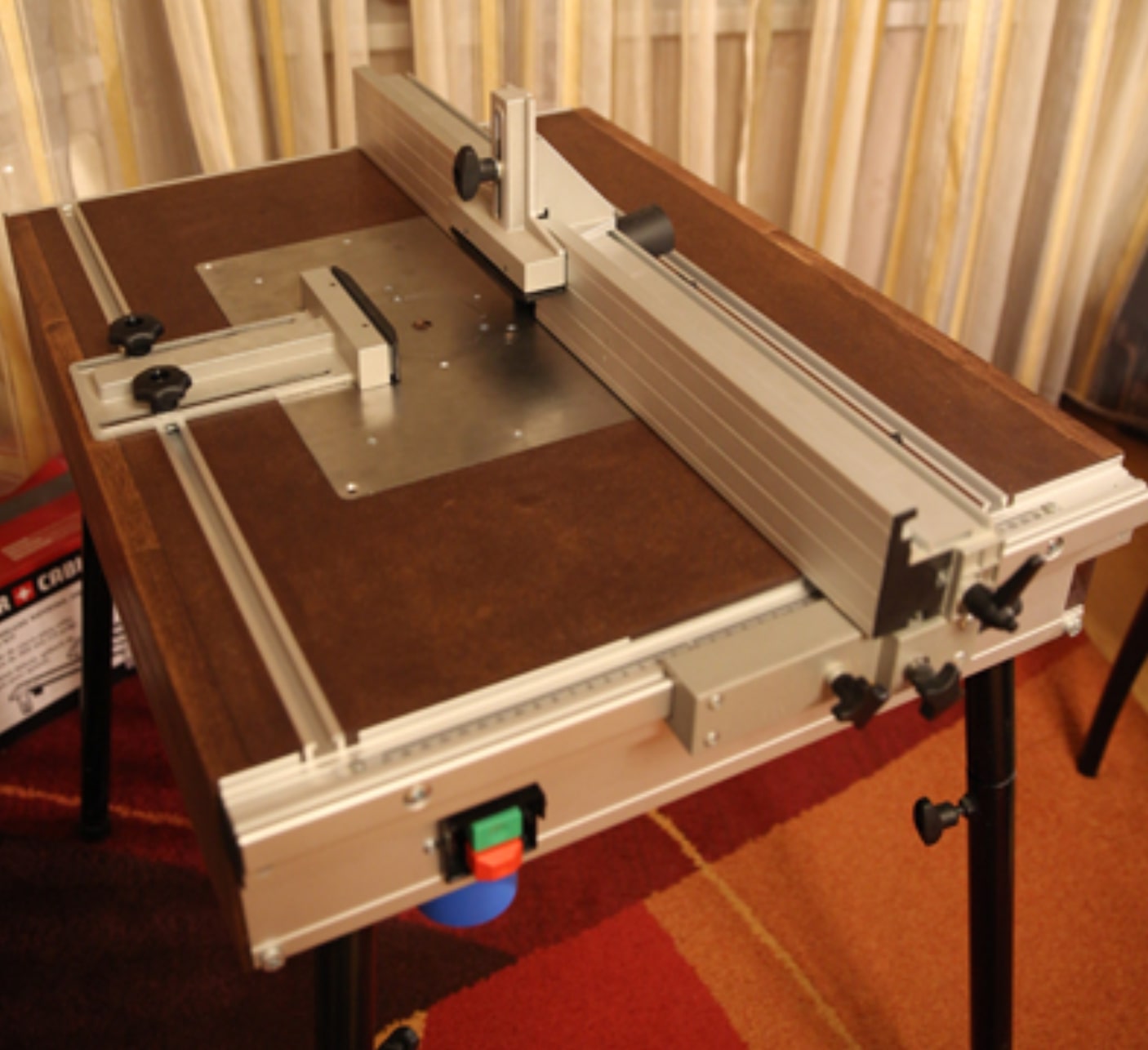

В ютубе и на других ресурсах можно найти массу различных вариантов конструкций самодельных фрезерных столов. Каких только там нет! В свое время, лет 5 назад, я тоже в ютубе увидел ролик с демонстрацией аналогичной самоделки. Мастер показывал возможности своего фрезерного стола. Выглядит он так:

Выглядит он так:

Как видно, у этого стола реализованы следующие возможности:

1.Перемещение фрезерного блока в плоскости стола

Это очень полезная функция, позволяющая тонко перемещать фрезу на необходимые расстояния. При фрезеровке пазов нет необходимости переставлять упор. Можно удобно расфрезеровывать пазы, канавки и т.д любой ширины и доводить их до нужной точности.

Как реализована эта функция можно посмотреть на следующем фото:

2.Поворотный стол с фрезерным блоком

Еще одна замечательная функция – возможность повернуть фрезерный блок под углом. Вкупе с возможностью перемещения фрезы в плоскости этого повернутого под нужным углом стола, позволяет фрезеровать в любом месте и под любым углом. Как реализована эта поворотная схема видно на следующем фото:

Сам стол, как можно увидеть, состоит из двух частей: одна из них поворотная, вторая перемещается в одной плоскости как раз для того, чтобы после поворота первой, ее можно было придвинуть вплотную. Для этого нижняя сторона края срезана под углом.

Для этого нижняя сторона края срезана под углом.

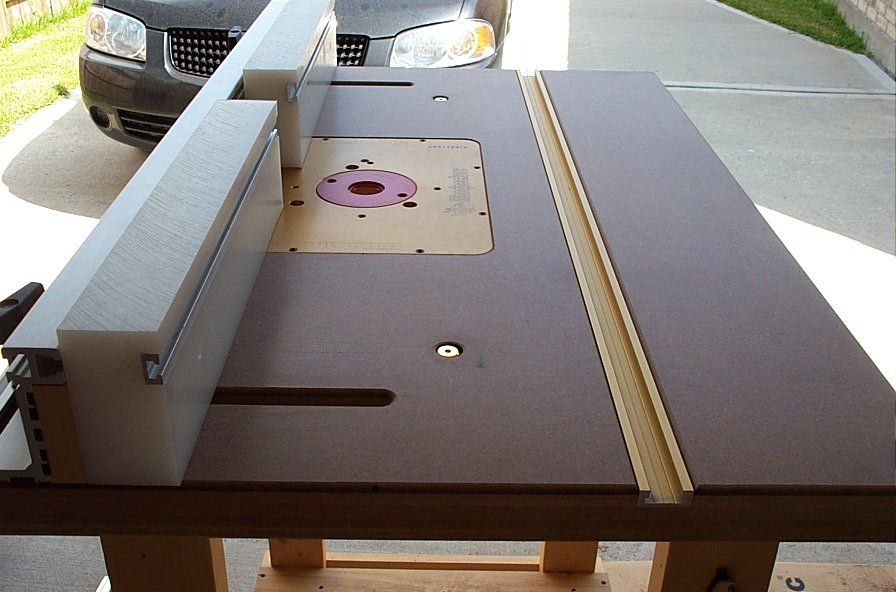

Это уже мой стол

В качестве верхнего прижима для фрезерования заготовок под такими углами мастер использует регулируемый верхний упор (я его пока не изготавливал, на фото сверху он обозначен красной литерой “У”) и крепится к столу в указанных местах на фото ниже:

Стандартный упор также предусмотрен вместе с кожухом для подключения пылесоса.

Доработка фрезерного стола

Естественно любой мастер стремится сделать стол под себя. Я не исключение. Поэтому докупил к нему оснастку в виде п-образных направляющих и прижимов.

Для фрезерования под углом также купил ползунок для этого паза и установил на него угольник.

В ближайших планах изготовить аналогичный фрезерный стол с установкой в него более мощного фрезера с микролифтом и апгрейдить оснастку. Все результаты я обязательно опубликую в дальнейших статьях.

Посмотреть этот стол в действии можно тут (изготовил его Mark Sternberg):

Оцените статью и подпишитесь на канал ПОДПИСАТЬСЯ

Другие статьи:

Я выбираю самодельный фрезерный стол для ручного фрезера и вот почему

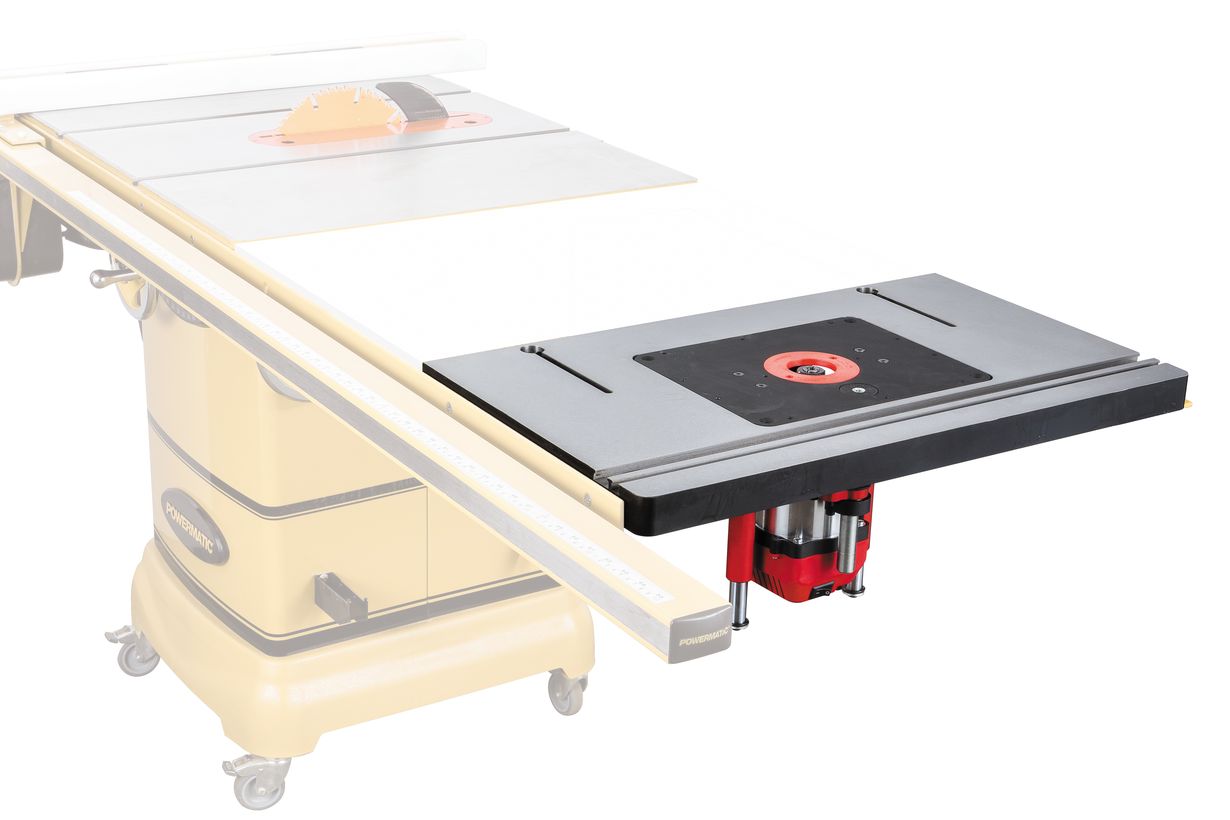

Компактный фрезерно – пильный стол: Фрезерный стол и другие плотницкие приспособления своими руками

Самодельный стол для фрезераКомпактный фрезернопильный стол своими руками

Делаем компактный фрезерный и пильный станок своими руками – два в одном, из доступных и не дорогих материалов. Самодельный стол для фрезера.

Самодельный стол для фрезера

ФРЕЗЕРНО – ПИЛЬНЫЙ СТОЛ

Чертёж компактного фрезеропильного стола размером 600х800мм, который не сложно изготовить своими руками.

Кухонная столешница 38мм

Нарисовал в кореле и нарезал на лазере металлические пластины под фрезер и пилу для фрезеного стола.

Установил на компактный фрезеропильный стол пилу обезьянку Bosch 55, чтобы распилить алюминиевый профиль и сделать из него T-track, дёшево и сердито). Станок циркулярный сам себя делает теперь, Самодельный стол для фрезера.

Таким образом буду выставлять плоскость фрезерно пильного стола и вклеивать профиль. Профиль и линейки вклеиваю эпоксидкой, предварительно зашкурив крупной наждачкой.

Теперь дело за параллельным упором для фрезерного стола сделанного своими руками. Делать его буду из фанеры 15мм. Чертежи набросал и отдам размеры в распиловку, там напилят ровненько, останется только собрать.

..и фрезерно пильный стол будет практически готов).

..и фрезерно пильный стол будет практически готов).Думал столешница будет слабоватой по прочности для фрезерного станка, а вот и нет, вполне достаточно, да и выровнять поверхность не составляет труда в моей конструкции. Линейки только надо брать отфрезерованные, а не с надписями-краска должна быть внутри а не снаружи.

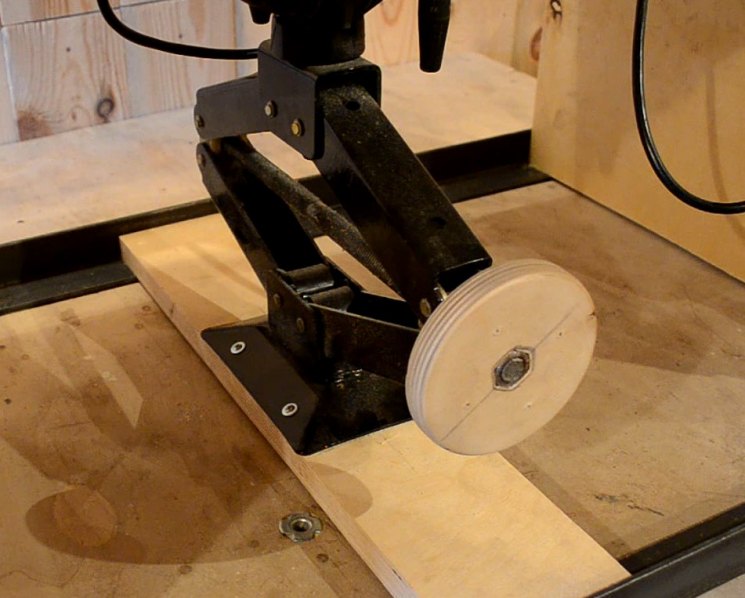

Установил фрезер фиолент в фрезерный стол, пока фиолент). Купил в автомагазине домкрат вот такого типа для регулировки вылета фрезы. Самодельный стол для фрезера.

Вид снизу. Точащие снизу столешницы шурупы – это евровинты для сборки мебели, они служат для регулировки плоскости металлических пластин фрезерного стола, можно снять пластину и шестигранником крутить эти винты, а можно не снимая пассатижами снизу крутить.

В таком варианте фрезерно – пильного стола удобно менять фрезу не снимая фрезера.

Проверил вертикальность макитовским угольником от торцовки – плотницкие приспособы, всё замечательно, если будет немного завалено, то можно подложить кусочек картона тонкого между пластиной и подошвой фрезера, приклеить его скотчем к пластине.

Начал делать параллельный упор для фрезеропильный стола

Для изготовления параллельного упора для фрезеного станка я использую фанеру толщиной 15мм. Напилил и сделал на фрезере пазы для крепления.

Барашки делал при помощи коронки для врезки дверной ручки диаметром 50мм и пера 22мм. из той же фанеры 15мм. Купил в леруа мерлен болты, шайбы и гайки забивные ф10мм. Очень удобный получился барашек – дешего и сердито))).

Мне подогнали разные обрезки бука и я сделал во такую гребенку для фрезерного стола.Да…бук-это вещь…)

Сделал такую приспособу для пиления под прямым углом небольших деталей

поэтапное руководство — Немного о ремонте и строительстве

Оглавление: Неспециализированная черта стола Постепенное управление: советы Дополнительные моменты Все, кто в далеком прошлом занимается изготовлением подробностей из дерева и начинающие мастера столярных работ, знают, какое значение для создаваемых работ имеет эргономичная мастерская. Одним из центральных ее элементов есть фрезерный стол, станок либо верстак.

Одним из центральных ее элементов есть фрезерный стол, станок либо верстак.

Самодельный фрезерный стол, даже в том случае, если нет помещения под полноценную мастерскую, способен ее заменить.

Схема устройства фрезерного стола.

Неспециализированная черта стола Фрезер для обработки древесины — один из основных нужных ручных инструментов. Он используется для пазов, канавок, обработки кромок материала, исполнения шипового соединения.

Его использование усложняется, в то время, когда необходимо в один момент держать материал, а второй рукой орудовать фрезером. Самодельный стол для ручного фрезера решает такую проблему.

Он являет собой дополнение к этому инструменту, делает работу им более действенной, увеличивает количество вероятных манипуляций. Довольно часто на нем изготавливают подробности не хуже, чем на опытных фрезерных станках.

Преимущество самодельного стола в том, что возможно сделать его как раз под личные потребности мастера. Предварительно перед такими работами делают чертеж.

материалы и Инструменты: Инструменты для того чтобы изготовить. для опор (ножек) четыре бруска квадратные в разрезе либо две толстые целые плиты; древесные страницы, фанера; размеры замеряются предварительно и указываются на чертеже; саморезы, болты, уголки и под.; домкрат; профиль из металла, направляющие из алюминия и пластина из стали 6 мм; каретка-упор; она будет подвижной и выступать в роли направляющей; фрезер. Центральным элементом конструкции есть фрезер.

Качественный инструмент оборудован совокупностью плавного пуска и механизмом стремительной установки. Показатель хорошего устройства — возможность заменять щетки мотора без вскрытия корпуса.

Мощность должна быть около 2 КВт, это разрешит трудиться с широким диапазоном твердости древесины. Контролируют, имеется ли регулировка оборотов, практически все модели оснащены ею. Возвратиться к оглавлению Постепенное управление: советы Станина.

Это каркас стола, на котором крепится столешница. Его делают из различных материалов, металла, древесных плит.

Станина должна быть весьма стойкой и твёрдой. Параметры подбирают исходя из личных потребностей, столы смогут быть и весьма компактных размеров и достаточно габаритные.

При наличии возможности нижнюю часть углубляют, это придаст стойкости конструкции и уменьшит вибрацию. Возможно сделать регулируемые опоры, они разрешат трудиться на неровной плоскости. Сперва нужно сделать базу стола.

Для этого потребуются четыре бруска — ножки стола. Опоры каркаса возможно сделать из двух целых панелей по левой и правой стороне, но возможно и на четырех брусках-ножках. Схема рамы фрезерного стола.

Они должны быть достаточно толстыми, высоту подбирают под собственные личные потребности. Кроме этого потребуются обрезки ДСП либо куски достаточно толстой фанеры.

Они употребляются как дополнительные усиливающие элементы (планки) и крепятся горизонтально на брусках внизу и вверху. Их размеры внизу смогут быть уже, вверху — шире. С правой стороны крепится широкая планка, в ней делается отверстие под кнопку пуска.

Их размеры внизу смогут быть уже, вверху — шире. С правой стороны крепится широкая планка, в ней делается отверстие под кнопку пуска.

Она подсоединяется к фрезеру. Столешница. Дабы упростить изготовление, возможно брать подручные материалы. Для станины подойдет кухонная столешница из пластика либо покрытая пластиком. Поверхность подойдет прекрасно, материал будет комфортно скользить.

Столешница кроме этого изготовляется из древесной панели (ДСП и аналогичной), цельного куска древесины. Она делается подъемной на петлях с одной стороны, по причине того, что внизу крепится фрезер. Она поднимается и выставляется в необходимое положение с инструментом.

Сверху на столешнице нужно смонтировать каретку-упор. Она разрешит ровно двигать заготовку.

В столешнице вырезается на всей протяженности канавка, в нее устанавливается профиль из металла, он является пазом, по нему двигается направляющая. Канавка должна быть ровной. Для каретки подойдет направляющая ветхой пилы. Продольная планка-упор.

Продольная планка-упор.

Потом, монтируется упор на протяжении стола. Это перпендикулярная к горизонтальной плоскости стола планка.

Она изготовляется из ДСП и должна быть подвижной, дабы иметь возможность регулировать промежутки около фрезы. Для этого вырезаются в верхней ее части пазы, она крепится к столу фиксаторами.

Схема сборки столешницы для фрезерного стола. Посередине ее делается маленькое отверстие, чтобы стружка имела возможность вытягиваться через него.

Из узких страниц фанеры делают короб, он имеет форму куба, на задней его стороне делают отверстие под шланг пылесоса, он будет удалять пыль и стружку. Короб фиксируют на задней стороне перпендикулярной планки. Монтажная пластинка.

Потом, необходимо закрепить пластину стали, в ней вырезается полукруглое отверстие для фрезы, она охватывает поверхность около нее. Ее делают утопленной в древесину, дабы материал не цеплялся за края.

Снизу к ней будет крепиться фрезер. Пластину на стол берут из узкого материала и наряду с этим с большой прочностью, превосходно подходит металл, вместе с тем и текстолит (он несложен в обработке). В любом случае ее возможно скоро заменить.

В любом случае ее возможно скоро заменить.

Итак, пластина должна иметь круглое отверстие для фрезы, четыре отверстия для крепления, быть утопленной в стол. Возвратиться к оглавлению Дополнительные моменты Отверстие для подошвы инструмента. К каркасу на некое время примеряется столешница.

На нее прикладывают пластину, отмечают карандашом ее положение. Посадочное место должно идеально соответствовать ей, материал не должен цепляться либо проваливаться, скользя по ней.

Потом, делают отверстие в форме подошвы фрезера, она будет в том направлении вставляться и крепиться к пластине. Время от времени стол оборудуется прижимом для материала.

Короб для инструмента. Для фрезера изготавливают дополнительный короб-опору из 15 мм фанеры, он крепится к столешнице снизу, в него будет помещаться домкрат и фрезер.

Инструмент помещается в короб снизу и крепится за собственную подошву из алюминия к пластине. Последняя имеет предварительно вырезанное отверстие для головки фреза.

Фиксация производится болтами, в подошве сверлятся под них отверстия, как в столешнице и пластине. Лучше крепить сходу в пластину, для этого под пластиной в столешнице делают отверстие под подошву фреза.

Это сделает громадным диапазон глубины фрезеровки и легким замену фрезы. Регулировка высоты.

Монтируют лифт инструмента, для этого устанавливают в короб домкрат, он окажет помощь регулировать высоту фрезы. С инструмента снимаются ручки и на их место устанавливают направляющие, они соединяются с домкратом.

И напоследок, фрезерный стол должен быть с кнопкой и защитным экраном экстренной остановки. Оборудуют стол хорошим освещением.

Самодельный стол для фрезера. How ta make table for router

Вы прочитали статью, но не прочитали журнал…

Как сделать настольную пилу, увеличивающую высоту фрезерования вдвое

Пока я занимаюсь обработкой дерева, мечтаю фрезеровать дерево в домашних условиях из ствола.

Не могу перестать думать, что, должно быть, здорово взять кусок необработанного дерева и превратить его в готовый конечный продукт.

Идея делать каждый промежуточный шаг сама очаровывала меня в течение многих лет.

Но поскольку у меня небольшая мастерская, эту мечту придется отложить на время… по крайней мере, я подумал.

С помощью этой пилорамы по дереву теперь можно обрабатывать древесину в небольших объемах. Этот кондуктор для настольной пилы позволяет мне фрезеровать древесину дома даже в моей небольшой мастерской.

Итак, если вы тоже хотите начать фрезеровку дерева в домашних условиях, но у вас есть небольшая мастерская, как и у меня, это приспособление для вас абсолютно необходимо.

Вам понадобится настольная пила и несколько часов, чтобы построить эту настольную пилораму по дереву.

В этом блоге я покажу вам, как я спроектировал и изготовил свою настольную пилораму, и как вы можете сделать свой собственный фрезерный стол.

Чтобы помочь вам построить свой, вы можете бесплатно скачать мои планы пилорамы для настольных пил, чтобы самому построить этот замечательный шаблон.

Сделаем опилки!

Чтобы подготовить вас к созданию настольной пилорамы, я составил несколько полезных списков.

В дополнение к нескольким средствам индивидуальной защиты, которые я использую *, я также перечисляю материалы, а также (электро) инструменты, которые вам понадобятся для создания этой настольной пилорамы.

* Безопасность – всегда ваша личная ответственность!

Безопасность прежде всего! Защитите себя! Материалы Я использовал для этого настольного лесопильного завода (питание) Инструменты Я использовал для этой настольной пилорамы Перед тем, как ознакомиться с пошаговой инструкцией по изготовлению настольной пилорамы, вы можете посмотреть это видео. В этом видео я покажу вам, как я построил свое приспособление для фрезерования дерева в домашних условиях.

В этом видео я покажу вам, как я построил свое приспособление для фрезерования дерева в домашних условиях.

После просмотра этого видео вы можете продолжить чтение этих пошаговых инструкций со всеми деталями, необходимыми для создания этого фрезерного стола своими руками.

Шаг 1 | Подготовка

Первое, что я сделал, чтобы сделать этот кондуктор для настольной пилы, – это изготовить зажимы и стопорный блок для этой настольной пилорамы.

Это детали, которые гарантируют, что все приспособление может быть скреплено вместе.

Блок остановки был первой деталью, которую я сделал.

Этот стопорный блок состоит из двух деревянных досок, соединенных под прямым углом друг к другу. Чтобы сделать эту деталь более сильной, я добавил два маленьких треугольника сзади.

Чтобы сделать эту деталь более сильной, я добавил два маленьких треугольника сзади.

Это соединение и все другие соединения в этом кондукторе для настольной пилы были выполнены с помощью столярного клея и гвоздей.

Гвозди удерживают детали на месте, позволяя клею для дерева высохнуть.

Это позволяет мне продолжать работу над своими проектами, не дожидаясь высыхания столярного клея.

В передней части этого блока я прикрутил винты с расстоянием 2 см.

Наконечник этих шурупов входит в дерево и удерживает его на месте во время фрезерования.

Винты были добавлены таким образом, что только несколько миллиметров наконечника проходят через стопорный блок.

Однако винты достаточно длинные, поэтому есть возможность вкрутить винты глубже.

Я сделал это намеренно, потому что хочу, чтобы кончики шурупов хорошо держали бревно при фрезеровании дерева, но оставляли как можно меньше повреждений.

Если древесина неровная, я могу установить каждый винт индивидуально, чтобы обеспечить максимальное сцепление с деревом.

Блок, который стоит напротив и, таким образом, находится на другой стороне бревна, имеет аналогичную структуру, что и блок остановки.

Единственное различие между этими двумя частями – в задней части блока.

В этом блоке задняя часть состоит из 4 слоев ламинированной фанеры.

Я сделал это так, потому что здесь встроена зажимная система.

Для изготовления этой зажимной системы я просверлил отверстие в задней части ламинированного блока.В этом отверстии, которое было просверлено 14-миллиметровым сверлом Форстнера, головка болта M8 могла поместиться и также могла вращаться.

На дно этого отверстия я поместил шайбу.

Эта шайба снимает трение и позволяет приспособлению работать более плавно.

Сверху на шайбу поставил болт.

Но перед тем, как вставить болт в отверстие, его смазывали консистентной смазкой, чтобы еще больше уменьшить трение и упростить использование кондуктора.

Для зажима болта в блоке он закрывался шайбой, которая крепилась к блоку маленькими винтами.

Возможно, вы видели на видео, что я сделал 2 надреза в шайбе, чтобы зафиксировать болт на месте. Вот где я мог разместить винты, чтобы закрепить эту шайбу на месте и быть уверенным, что болт никогда не выйдет из строя.

Хорошо, теперь я закончил изготовление зажимных блоков, я мог перейти к изготовлению зажимной части этого приспособления для фрезерования дерева.

Блок перед стойкой для настольной пилы, обеспечивающий возможность затяжки зажима, также изготовлен из различных слоев фанеры.

На той же высоте болта, который только что был помещен в зажимной блок, в этом блоке просверлено отверстие 10 мм.

Следующим шагом было вставить Т-образную гайку в это отверстие. Эта Т-образная гайка была размещена на стороне зажимного блока, к которому можно было прикрепить болт.

Внизу этого блока я проделал два отверстия, с помощью которых этот блок впоследствии можно будет разместить на основании.

Эти отверстия немного больше диаметра болтов. Таким образом, эти блоки можно легче перемещать вверх и вниз, если во время использования необходимо отрегулировать приспособление для фрезерования дерева.

Таким образом, эти блоки можно легче перемещать вверх и вниз, если во время использования необходимо отрегулировать приспособление для фрезерования дерева.

Теперь, когда оба блока зажимной системы готовы, их можно соединить вместе, ввернув болт в Т-образную гайку.

После того, как болт прошел через блок, я поместил две гайки на конец болта и затянул их друг против друга.

Эти гайки позволяют работать с шаблоном пилы и натягивать бревно. Позже в этом сообщении блога вы узнаете об этом больше.

Шаг 2 | Основание настольной пилорамы

Основание этого приспособления состоит из 3-х длинных досок, которые, в свою очередь, образуют две прорези.Эти прорези служат для регулировки зажимного приспособления и позволяют зажимным блокам скользить по деревянному фрезерному приспособлению.

Основание было сделано путем прикрепления стопорного блока к 3 доскам с помощью столярного клея и гвоздей.

Я использовал узкий кусок дерева с другой стороны приспособления, чтобы пазы были параллельны.

Чтобы иметь возможность держаться на достаточном расстоянии от ограждения, чтобы головка болта могла свободно перемещаться вверх и вниз, я применил полосы МДФ толщиной 6 мм в нижней части зажимного приспособления.

Шаг 3 | Изготовление ручек

Шаблон для фрезерования можно отрегулировать в соответствии с размером бревна, которое вы хотите фрезеровать.Чтобы надежно закрепить скользящие зажимы на основании этого приспособления для фрезерования пил, я использовал самодельные звездочки.

Не забудьте посмотреть это видео, в котором я покажу вам, как самому сделать эти кнопки со звездочкой.

У меня также есть бесплатные планы для этой приманки. Вы можете найти эти планы здесь.

Понравилась статья?

Не пропустите ни одного блога с бесплатными планами или советами и рекомендациями на будущее!

Подпишитесь на мою рассылку новостей

Шаг 4 | Размещение хомутов на основании

Теперь, когда я сделал кнопки звездообразной ручки, зажим можно было закрепить на месте на основании этой пилорамы по дереву.

Болты и шайбы вставлены в прорези основания через нижнюю часть.

Вверху зажим надет на болты с двумя имеющимися отверстиями и закреплен ручками.

Перед тем, как разместить эти кнопки, я всегда добавляю шайбу.

Эта шайба обеспечивает хорошее распределение давления, но также защищает древесину от повреждений.

Поскольку я сделал прорези немного шире, чем толщина болта, зажим, который может скользить вверх и вниз, может немного сдвинуться в сторону.

Чтобы удерживать зажим на месте, я прикрепил небольшие блоки к нижней части зажима через прорези.

Чтобы прикрепить эти маленькие блоки к зажимам, я использовал клей CA. Клей CA сохнет быстрее, чем клей для дерева, поэтому я мог немедленно продолжить работу.

Обязательно применяйте эти блоки! Они не только гарантируют, что зажим остается в нужном месте при установке кондуктора настольной пилы, но также поддерживают зажим во время зажима.

В дополнение к этим блокам я также применил деревянные болты.

Вместе с шайбой они обеспечивают невозможность подъема зажимов во время зажима.

Шаг 5 | Последний шаг перед началом фрезерования дерева

Последняя деталь, которую я сделал для этого приспособления для фрезерования настольной пилы, – это крюк, который подходит к моему забору.

Эту фрезерную стойку можно перевернуть, чтобы увеличить высоту фрезерования вдвое. Крюк, который я сделал для этого приспособления для настольной пилы, сконструирован таким образом, что независимо от того, в каком положении находится приспособление для настольной пилы, он всегда будет цепляться за мой забор.

Этот крючок обеспечивает более удобную работу, и вам не всегда нужно учитывать, все ли находится в правильном положении во время резки.

Эта деталь была прикреплена к задней части кондуктора с помощью столярного клея и гвоздей. В качестве шаблона для этого крючка я использовал для этого забор, поэтому я был уверен, что смонтировал все на правильной высоте.

Из-за толщины крючка перешла на гвозди с штифтом длиной 50 мм.

Если вы хотите начать фрезеровку дерева в домашних условиях с помощью этого кондуктора, поместите кусок дерева, который хотите вырезать, между двумя зажимами.

Теперь сведите зажимы ближе друг к другу, пока кончики винтов не коснутся дерева.

Затем закрепите регулируемый зажим, затянув ручки.

Теперь вы можете затянуть зажим, затянув болт, чтобы зажим расширился и шурупы можно было вдавить в дерево.

Переместите забор в то место, где вы хотите сделать надрез.

Оттяните зажимное приспособление и поднимите лезвие для первого реза.

Повторите резку в несколько этапов, каждый раз устанавливая пильный диск выше.

Это необходимо для вашей безопасности, но вы также получите более чистые разрезы, и это лучше для вашей настольной пилы.

С помощью этой пилорамы по дереву вы можете фрезеровать древесину, толщина которой в два раза превышает высоту вашего пильного диска.

При фрезеровании дерева с помощью настольной пилы сначала разрежьте одну сторону, пока не достигнете самого высокого положения пильного диска.

Затем вы можете перевернуть настольную пилу и повторить все шаги.

Строительство мастерской может быть трудным и требует большого количества проб и ошибок.

Я знаю, потому что я тоже был там.

Благодаря знанию идеального небольшого магазина, которого я больше нигде не видел, я лучше понял, как построить мастерскую.

Так я мог более эффективно расходовать свой бюджет и экономить сотни.

Настоятельно рекомендую всем моим коллегам-мастерам и мастерам!

ВЫ МОЖЕТЕ ПОТРАТИТЬ СВОЙ БЮДЖЕТ ТОЛЬКО ОДИН РАЗ

Перестаньте тратить свой бюджет на неправильные вещи!

Позвольте этому фантастическому обучению направлять вас и начните экономить деньги уже сегодня.

Я уже лично купил этот а у меня никогда не видел ничего лучше этого .

Розничная торговля $ 129

Ограниченная цена: $ 39

У вас есть дополнение к этому блогу или конструктивный комментарий?

Не стесняйтесь сообщить мне в комментариях ниже.

Вносите свой вклад в наше сообщество и делитесь своим опытом и знаниями с другими, чтобы мы все могли учиться друг у друга.

Прочтите другие блоги, связанные с этим здесь:

Я надеюсь, что эта информация о том, как сделать настольную пилораму, была полезной, и что этот блог и видео вдохновят вас.

Дайте мне знать в комментарии под .

Не стесняйтесь, поделитесь этим блогом на Facebook, Pinterest или других социальных сетях .

Вы можете сделать это с помощью кнопок внизу или вверху блога.

Будем очень признательны.

Я с нетерпением жду встречи с вами в другом блоге или видео.

Привет,

Кристоф, основатель Christofix.com

Деревообработка | Сделай сам | Украшение для дома

Скачать планы здесь

Бесплатно навсегда.

Проверьте параметры файла 3D. Бесплатно€ 0 / мес

Введите здесь свое имя и адрес электронной почты и получите планы на свой почтовый ящик.

ПРИМЕЧАНИЕ. Автоматическая система отправит ваши планы в течение часа.В зависимости от ваших настроек они могут попасть в ящик для спама.

Убедитесь, что вы это проверили!

Вы можете скачать только один раз за 24 часа!

Получите план пилорамы со столом, заполнив эту форму.

Спасибо!

Проверьте свой почтовый ящик, чтобы получить планы.

Стать участником8,99–10,5 долл. США / мес

- Смотрите все подробности.

- Подстройте под свои нужды.

- Проведите точные измерения.

- Изменение с метрической системы на британскую.

- 3D-модели всех планов, загруженные во время вашего членства.

DIY Вакуумный стол для станков с ЧПУ

Для моего фрезерного станка с ЧПУ мне нужен способ удержания моих заготовок. Клейкая лента работает, но снимать ее после фрезерования очень сложно. Кроме того, представленный метод ЧПУ NYC с использованием суперклея также работает очень хорошо, но требует большой подготовки, а именно, очень чистые поверхности, лента должна быть аккуратно нанесена как на заготовку, так и на монтажную пластину, клей должен быть нанесен На заготовку необходимо нанести ускоритель на монтажную пластину и, наконец, после всей этой подготовки важно быстро выровнять заготовку, прежде чем клей зафиксирует заготовку на месте.

Таким образом, вакуумный стол – очень разумный выбор для быстрой и надежной фиксации заготовок на монтажной пластине. Существуют разные варианты вакуумных столов, но я выбрал стол в стиле «макет», так как он более быстрый в использовании. Себастьян Конец END ЧПУ продемонстрировал простоту использования вакуумного стола макетного типа.

Дизайн САПР уже близок к завершению, когда начинается этот проект на Hackaday. Мы выбрали размер 450 мм x 300 мм, потому что 300 мм близко к пределу нашего станка с ЧПУ в одном направлении.Предел другого направления выбран так, потому что мы хотели иметь свободное место рядом с вакуумным столом, например для тисков. Кроме того, мы хотели бы иметь следующие характеристики и функции в нашем вакуумном столе:

- Размеры 450 мм x 300 мм x 31,5 мм (высота зависит от имеющегося алюминия)

- Расстояние от отверстия до отверстия 10 мм, поэтому подходят многие коммерческие резиновые маты (например, мат, показанный на видео END CNC)

- 5 мм диаметр отверстий, а всего 0.2 мм для подачи вакуума к деталям

- Отверстия с резьбой M6 для зажима материала на вакуумном столе

- Три вакуумные камеры

- Возможности добавления концевых упоров к трем из четырех сторон

- Дополнительная толщина около 4 мм для использования при необходимости спланировать поверхность

Текущая CAD-модель состоит из двух основных алюминиевых частей, некоторого количества уплотняющей массы, пневматических соединителей и нескольких винтов. Вот и все.

Для использования стола требуются другие детали.По крайней мере, один вакуумный насос, несколько трубок, маты с отверстиями 5 мм (растр 10 x 10) и несколько матов для закрытия оставшихся отверстий стола.

На Youtube есть серия видео, в которой детали обрабатываются и собираются. Ссылки на видео приведены ниже.

Деревообрабатывающий стол Xy – деревообрабатывающий

Изготовляю приставку фрезерного стола к сверлильному станку.Деревообрабатывающий xy стол Diy xy положить в комплекте, а также искал lowes Деревообрабатывающий xy стол-маршрутизатор установить назад деревянные инструменты для работы с деревом lowes.

Wood xy stage – YouTube

Download Full Resolution

Diy Xy Table Cnc Guide Если вы новичок и ужасно заинтересованы в выполнении домашнего проекта своими руками, то деревообработка будет привлекать внимание.

Деревообработка . Деревообработка Цель состоит в том, чтобы позволить веб-пользователям рисовать формы в песочнице, поэтому нам нужна была простая XY-таблица, которой легко управлять из веб-приложения. Любой начинающий энтузиаст деревообработки должен научиться использовать эти инструменты, чтобы сформировать кусок мебельного гаджета. или шкаф, который они хотят сделать.Diy Xy Table Guide Чтобы превратить древовидный журнал в нечто желаемое, вам понадобятся инструменты. Прежде чем мы углубимся в то, как Teds Woodworking Xy Table Woodworking может помочь вам стать мастером по дереву, которого вы хотите, позвольте сначала попытаться узнать что-нибудь о том, что за этим стоит. Имея 16 000 планов, доступных для просмотра на вашем собственном недорогом хобби-сервоприводе XY Table. Для этого проекта мы хотели построить более дешевый XY-стол с меньшей точностью для установки в TeleToyland. Деревообработка Стол Xy WoodWorking 16 000 Project Easy Пошаговые инструкции по деревообработке Бонус и СПЕЦИАЛЬНАЯ ЦЕНА ДЛЯ ЗАПУСКА Только ограниченное время

Vi 9 Настольная пила с 1.Центробежный насос мощностью 5 л.с., который ace купил на распродаже в надежде применить эти части к пазовальной машине сома ангстрем, прежде чем я заземляю скольжение XY. Он преподаватель, а другие утверждают, что есть видео и планы, которые поступают из других источников деревообрабатывающей промышленности, которые не получили должного упоминания. Лицом, стоящим за Teds Woodworking Xy Table Woodworking, является Тед МакГрат. О Teds Woodworking Xy Table Планы по деревообработке Деревообработка Стол Xy Деревообработка Стол Xy Как делать деревянные изделия для продажи Прежде чем мы углубимся в то, как Teds Woodworking Xy Table Woodworking может помочь вам стать плотником, которого вы хотите, позвольте сначала попытаться узнать что-нибудь о мозге за этим.Если у вас нет правильных инструкций и таланта, вы можете в конечном итоге потратить больше денег и времени, чем вы изначально должны были заплатить. Woodworking Xy Table Teds Woodworking Supplies, составленный Тедом Макгратом, – это универсальный пакет для деревообработки, разработанный, чтобы помочь любому, от новичка до даже опытного специалиста по дереву, быстро и легко реализовать свой проект с первого раза.

Деревообработка Стол Xy Деревообработка Стол Xy Детская кровать Мебель Планы.Он сделан из фанеры, самореза, стержня с резьбой и нескольких гаек. Woodworking Xy Table Планы по деревообработке Были сообщения о клиентах, которые подавали жалобы, обнаружив, что некоторые видеоролики и планы имеют низкое качество, в то время как есть видеоролики и другие ресурсы, которые находятся в свободном доступе в Интернете. Сделайте 16 000 проектов с пошаговыми планами Легко и просто Деревообработка Xy Table Earth Самая большая база данных деревообрабатывающих проектов Лицом, стоящим за Teds Woodworking Xy Table Woodworking, является Тед МакГрат. Вы можете легко установить на него тиски и использовать фрезу или фрезу для обработки стола сверлильного пресса

– by ssull4167 LumberJocks.com woodworking community

Загрузить полное разрешение

Сделай сам деревянный стол XY и вращающаяся головка – Форумы маршрутизаторов

Загрузить полное разрешение

– Планы проектов WoodWorking

Загрузить полное разрешение

Создание фрезерного стола XY с ЧПУ Часть 1 Создание основы и тестирование на сверлильном станке – YouTube

Загрузить в полном разрешении

Поваренная книга с ЧПУ Поднять сверлильный станок

Загрузить в полном разрешении

Стол XY для маршрутизатора.Diy woodworks 2019 Деревообрабатывающий стол для фрезерования Router sled

Скачать в полном разрешении

Самодельный горизонтальный фрезерный стол – FineWoodworking

Скачать в полном разрешении

146 лучших изображений о xy-столе на Pinterest

Скачать в полном разрешении

DIY деревянный XY-стол и поворотная головка – Router Forums

Загрузить в полном разрешении

Прорезной паз на основе крестообразных суппортов XY от Хью Лаймана

Загрузить в полном разрешении

Низкозатратный стол Hobby Servo XY

Загрузить в полном разрешении

Предварительный просмотр самодельных тисков для деревообработки – YouTube

Загрузить в полном разрешении

Стол для сверлильного станка – пользователя Krisztian LumberJocks.com woodworking community

Загрузить в полном разрешении

Слайд lineair для стола xy от citrofan – Thingiverse

Загрузить в полном разрешении

Самодельный токарный станок с головкой бабки

Загрузить в полном разрешении

Стол Diy Xy для сверлильного станка www.microfinanceindia.org

Загрузить в полном разрешении

Деревообрабатывающий xy-стол Деревообрабатывающий бизнес для начинающих

Загрузить в полном разрешении

Diy Xy Table Cnc Brokeasshome.com

Загрузить в полном разрешении

Катушки с северным ответвлением Обработка катушек для мух в классическом стиле Страница 5

Загрузить полное разрешение

MicroLux XY Table Attachment

Загрузить полную Резолюция

Стол Diy Xy для сверлильного станка www.microfinanceindia.org

Загрузить в полном разрешении

17 Лучшие изображения об инструментах на Pinterest Фрезерный станок Токарный станок с южным изгибом и фрезерование

Загрузить в полном разрешении

371 лучшие изображения для прецизионной пилы на Pinterest Заборы Деревообработка и плотницкие работы

Загрузить в полном разрешении

linear slide xy table Для создания небольших плоттеров Фрезерные станки с ЧПУ Мельницы для печатных плат или 3D-принтеры, которые я сделал

Скачать в полном разрешении

Модели аэродромов – как сделать огороженный стол для сверления для составного стола

Скачать в полном разрешении

пример стола для плоттера XY Таблицы FlyPlotter Pinterest Фотографии и альбом

Скачать в полном разрешении

Micro Mill XY Table Assembly CNC Pinterest Products and Tables

Download Full Resolution

Учебное пособие по созданию вакуумного стола своими руками – PoBlog ™

Введение в вакуумный стол своими руками

Вакуумный столDIY – отличный способ закрепить детали на станке с ЧПУ.Они могут быть разных размеров, и их можно изготавливать дома за небольшую часть цены, которая будет стоить вам их покупки.

В вакуумных столахиспользуются вакуумные насосы разных размеров для создания давления вакуума, достаточного для удержания заготовки на столе. В зависимости от ваших потребностей вам следует купить подходящий вакуумный генератор (или насос). Например, если вам нужно прорезать деталь, у вас должен быть вакуумный насос с достаточно сильным потоком воздуха, чтобы компенсировать отверстия. Другой вариант – использовать вакуумные контейнеры, которые по сути являются небольшими версиями вакуумных столов.Вы можете расположить их так, чтобы заготовка была зажата там, где не будут фрезероваться отверстия.

Еще одна вещь, которую следует учитывать, – насколько велики будут куски (которые вы собираетесь фрезеровать). Если деталь слишком мала, будет создано недостаточное усилие, и будет вероятность того, что деталь может двигаться во время обработки.

Еще одна замечательная особенность вакуумных столов заключается в том, что, например, лист пластика контактирует по всей площади. Это значит, что он подстроится под стол.Если лист будет изгибаться, а вакуумный стол будет прямым, это означает, что лист также будет выпрямляться. Если вы будете использовать стандартные зажимные инструменты, даже прямой лист материала может немного покоробиться. Вы всегда можете использовать вакуумный стол в сочетании со стандартными зажимными приспособлениями. Это обеспечит высокое зажимное усилие и предотвратит коробление.

Вакуумные столы типов

Существуют разные типы вакуумных столов, предназначенные для разных материалов.

Вакуумный стол с множеством мелких отверстий предназначен для резки бумаги, винила и других подобных тонких материалов.В них много мелких отверстий, поэтому материал не перекручивается в отверстие. Как правило, для этой цели вы должны использовать нож или даже лазерный резак. Таблицы с большими отверстиями для этого не подходят, так как тонкие материалы могут легко деформироваться внутри отверстий.

Другой тип – с решетками. Эти решетчатые вакуумные столы аналогичны вакуумным контейнерам, разница только в размере. Они используют резиновые шнуры, чтобы обеспечить уплотнение между заготовкой и столом.

В качестве теста мы сделали решетчатый вакуумный стол, и он отлично работает. В конце концов, есть файлы, доступные для загрузки, так что вы можете сделать один самостоятельно или просто придумать другой.

Строительство вакуумного стола своими руками

Наш вакуумный стол изготовлен из блока алюминия толщиной 20 см x 28 см и толщиной 15 мм. Мы пробовали МДФ, но он был слишком пористым, и для его правильной герметизации потребовалось бы много работы. Другой вариант – использовать пластик. В нашем столе также есть резьбовые отверстия, поэтому вы все еще можете зажимать заготовку другими зажимными инструментами.Его можно обрабатывать одной 2-миллиметровой концевой фрезой.

Сначала просверлили отверстие сзади для воздушного шланга. Мы использовали алюминиевую трубку для соединения стола с воздушным шлангом.

Затем мы начали с фрезерования отверстий для винтов, которые будут удерживать наш самодельный вакуумный стол на месте. Мы сделали это, чтобы на всех следующих этапах вакуумный стол оставался на своем последнем месте и его нельзя было перемещать. После того, как отверстия для винтов были фрезерованы, мы зажали ими стол на месте и фрезеровали всю поверхность 0.Глубина 5 мм для выравнивания стола относительно нашего станка с ЧПУ.

На фотографиях ниже показан окончательный результат после фрезерования отверстий и верхней поверхности.

Затем мы закончили стол, фрезеровав фактические канавки, которые будут держать резиновый шнур. На рисунках ниже показан конечный результат. Глубина бороздок должна быть немного меньше диаметра шнура. Мы используем мягкий резиновый шнур диаметром 2 мм, поэтому канавки имеют глубину 1,7 мм.Вы можете заметить небольшое отверстие в средней верхней части вакуумного стола DIY. Это воздуховыпускное отверстие, которое соединяется с отверстием, которое мы просверлили вначале.

Выполнив эти несколько простых шагов, мы создали идеальный вакуумный стол, который работает и является прямым относительно нашего станка с ЧПУ. Позже мы добавили несколько дополнительных отверстий с резьбой, чтобы мы могли зажимать и более мелкие детали.

Вы можете скачать файлы для этой таблицы здесь: ALU_vacuum_table [984 KB]

Похожие сообщения

USB-осциллограф PoScopeMega50 доступен в нашем магазинеМы с гордостью представляем новый USB-осциллограф PoScopeMega50, доступный по цене MSO (смешанный сигнал…

Последняя версия PoScope4 предлагает множество новых функций и улучшений. Устройство …

Модель автоматизации железной дороги (Проект Заказчика)Список проектов Заказчика мы начинаем с …

Модификации стола с поперечным смещением

Точное расположение стола не очень поможет, если он будет покачиваться вокруг всякий раз, когда инструмент попадает в работу. Итак, замки нужны, чтобы сделать уверен, что он остается на месте.

На фотографиях 5 и 6 показаны дополнительные отверстия под выступ, просверленные и нарезанные резьбой для крепления стопорные винты с шариковой ручкой.После затяжки они сохраняют положение стол идеально стационарный. Могут быть получены очень точно расположенные отверстия.

Упорный подшипник

Я хотел попробовать легкое фрезерование на сверлильном станке, так как я

в то время не было фрезерного станка. Эксперименты показали, что

просто было слишком много неконтролируемой вибрации стола. Для фрезерования

стол должен

быть таким же свободным при движении, как и в заблокированном состоянии. Как только насмешки

правильно отрегулирован, единственный другой компонент, допускающий неконтролируемый

движение впереди

винт.Я начал с упорного подшипника, где предположил

(неправильно) люфт все должен быть.

Фото 7: Оригинальная и новая тяга Подшипники

Фото 8: Установленная новая тяга Подшипник

Оригинал был просто стальным диск с множеством нерегулируемых люфт определяется тем, насколько (не очень) близко к нему внешний рукав был приколот к вал во время изготовления. В новой – шарикоподшипник и проставка. Таким образом, люфт определяется точностью посадки шара / дорожки.Если Я делал это снова, я бы сделал этот блок толще и установил два шариковые подшипники с проставкой между ними и некоторым предварительным натягом подшипников. Это удивительно, как много люфт есть в одиночном шарикоподшипнике. Я никогда не думал об этом до тех пор, пока позже, но не мог сделать это изначально в любом случае, потому что Я устанавливал его на оригинальный ходовой винт и ограничивался толщина оригинальной упорной пластины.

Новая пластина должна была быть больше в диаметр освободить место для нового монтажные отверстия вне паза подшипника. Ходовой винт

и гайка

Новый упорный подшипник помог, но не полностью устранил

проблема. Стол все еще можно было ощутимо двигать вперед и назад. Так

Я разобрал все это, чтобы взглянуть на сборку ходового винта.

Фотография 9: Оригинальный ходовой винт Сборка

Оригинальный ходовой винт имеет 1 / 2-10 Acme резьба и очень ослабленная гайка. Вторая гайка на Фото 9 показывает, как я пытался затянуть эту посадку с помощью добавление винтов для опоры на ходовой винт. Это было непростое решение, и на самом деле не сработало.Создание регулируемая гайка под резьбу Acme проблематична и, в любом случае, стоимость метчика 1 / 2-10 Acme стоит около 100 долларов. Итак, вернемся к рисунку доска.Фото 10: Новые ходовой винт и гайка Сборка

Вот сердце всего этого модификации, новый ходовой винт и гайка. Ходовой винт представляет собой стержень с резьбой 1 / 2-20, а конец упорного подшипника полностью обработан на токарном станке Taig. Почему-то в то время изготовления этой детали я сделал шаг за шагом фотографии, которые есть в приложении для интересующихся.Гайка регулируется в соответствии с практикой Taig CR. мельница и несколько больше, чем оригинал, показанный для сравнение. Также показана одна из двух запасных заготовок, изготовленных на случай облажаться по пути.Новый ходовой винт работает как шарм и гладкий, как шелк. упорный подшипник можно было бы улучшить, просто не стоит хлопот потому что люфт вполне приемлемый.

Наборы

и ручки

Первоначально циферблаты были предназначены для ходового винта с шагом 10 и тоже были

небольшой.Новые имеют 50 делений для ходового винта с шагом 20 и

того же размера, что и новая опора упорного подшипника.

Фото 11: Оригинальное и новое Набирает

Фото 12: Установлен новый циферблат

Держатель циферблата был сделан таким же длина как оригинал прикреплен распорка. Новый циферблат удерживается стопорным кольцом, которое изогнуто и проходит в канавке, достаточно широкой, чтобы он мог слегка надавить на циферблат, чтобы чтобы гасить его вращение.Увеличение шага ходового винта означает больше оборотов на дюйм перемещение стола, поэтому вращающиеся ручки облегчают износ пальцев.

Стол

Остановки

Регулируемые упоры стола значительно упрощают выполнение определенных видов повторяющихся операций

более удобно.

Фото 13: Настольные упоры оси X

Фото 14: Настольные упоры оси Y

Стопы устанавливаются на стандартные гусеницы с Т-образным пазом (Lee Valley 12K79.22), используемые в слоты для углового калибра столовой пилы. Упоры – это просто просверленные алюминиевые блоки. фиксируется 1 / 4-20 Т-образными болтами и гайками. Стопорные стойки выполнены в виде показано.DIY Live Edge Table со стальным основанием

* вздох * Я просто не хочу даже говорить об этом, ребята … Я просто хочу посмотреть на него.Но я обещал подробности … так что они идут! Этот стол со стальными ножками, сделанный своими руками, со стальными ножками – новейшее дополнение к нашей столовой и нашей книге хвастовства своими руками. Если вы его пропустили – в среду мы показали всю столовую, и сейчас это моя любимая комната в доме. Я хочу быть в нем… или смотреть на него… все время. И этот столик вроде звезды.

Мне всегда нравился внешний вид стола с живым краем из стали, но цена? Не так много. Я был полностью уверен (прежде, чем когда-либо делал стол) и купил эту древесину с живыми кромками (3 доски) для кражи за 90 долларов в прошлом году, но затем позволил им сидеть и сидеть, потому что создание стола было устрашающим, когда все выходили.Итак, прошлой осенью мы спроектировали и сделали стол для террасы из бруса и были очень впечатлены собой, так что мы набрались смелости, чтобы приступить к этому. Создавая стол осенью, мы получили множество советов, которые мы могли бы вложить в него (например, никаких надоедливых трещин на столе, чтобы еда не застревала!).

Хорошо, давайте приступим к делу. Этот стол в основном состоит из двух частей – стальной основы и деревянной поверхности. Для основания мы отправили эскиз и размеры стальной фабрике, с которой работает Шейн.Они проделали потрясающую работу, и это было сделано за неделю (ТАК быстро!). Материал называется 4-дюймовым плоским стержнем.

Мы немного обработали его проволочной щеткой, чтобы удалить все хлопья, а затем нанесли несколько легких слоев плоской черной аэрозольной краски. Мы использовали Rustoleum для этого проекта (эту краску, а если быть точным), просто потому, что я делал покупки в Home Depot – просто прочтите обратную сторону и убедитесь, что он предотвращает ржавчину. Когда это было сделано, мы вытерли его начисто (кажется, что на плоской краске остались следы, которые можно стереть), а затем нанесли на нее прозрачную плоскую краску, чтобы закрепить ее (особенно там, где ее могли бы пнуть).Лучшим случаем было бы порошковое покрытие, но мы сделали это в первую очередь, чтобы спасти мулу, так что пока об этом не могло быть и речи. Кроме того, проехав напрямую через производителя, а НЕ через компанию ног… и пропустив порошковое покрытие, мы сэкономили тонну.

Мы попросили их НЕ сверлить отверстия в основании, так как мы хотели убедиться, что отверстия не входят в швы дерева. Мы использовали кусочек металла (спасибо некоторым друзьям-механикам), чтобы сделать нашу собственную. Фото пока без болтов.Чтобы установить болты, просто обязательно проделайте небольшие пилотные отверстия, прежде чем вставлять болты. Подберите размер болтов в соответствии с металлической битой, которую вы используете.

Для верхушки это было самое интересное. На самом деле я не получил хорошего снимка дерева, пока мы не начали его разбирать! Так что извините за увеличенный снимок на моем телефоне. Я вырезал своих детей с полуоткрытыми глазами и тому подобное. Это тот же кедр, который мы использовали для нашей мантии. Для этого стола у нас было три куска дерева, два с режущими кромками, одна с прямой кромкой с обеих сторон.Мы склеили их вместе, просверлив отверстия в карманах с помощью нашего верного приспособления Kreg Jig (хотя мне серьезно нужно достать несколько зажимов для этой штуки), а затем обильно нанесли столярный клей перед тем, как скрутить их вместе. Лучшим случаем (опять же) было бы зажать его, но у нас не было для этого подходящих инструментов. Мы использовали много шурупов, и он очень прочный.

Мы даем ему высохнуть в течение полных 24 часов, затем обрезаем идеально по длине (мы сделали 6 1/2 футов) перед тем, как приступить к шлифовке.Для шлифования мы начали с абразивной бумаги 40 на ленточной шлифовальной машине, а затем до 180 на пальмовом шлифовальном станке. Мы использовали только пальмовую шлифовальную машинку и наждачную бумагу в руке на живой кромке. Когда он был идеально отшлифован, мы немного подумали, что делать с трещинами и зазорами.

Дерево было старым, сухим и расколотым. Это то, что придает ему столько очарования, но после того, как наш стол во внутреннем дворике с небольшими промежутками для еды (и детской площадки) застрял, мы закончили каждый день чистить укромные уголки и трещины на нашем столе.Шейн провел небольшое исследование в Интернете, и после твита с Rustoleum мы решили, что заполним зазоры и узлы эпоксидной смолой, песком, а затем нанесем несколько прозрачных слоев на водной основе.

Мы направились в Home Depot в третий раз за выходные (я даже больше не смущаюсь, выходя оттуда с двумя винтами или одной баллончиком с краской), и нам указали на Varathane Bar и Table Finish (эпоксидная смола, которая по какой-то причине не продается на Amazon, поэтому вот спецификации продукта). Мы смешивали это небольшими партиями, чтобы залить в большие зазоры, и (вы будете смеяться), но мы использовали детскую капельницу с лекарствами (вы знаете, потому что вы получаете по одной с каждым пакетом тайленола), чтобы залить его в маленькие трещины.Сработал шарм, друзья. Мы использовали ракель, чтобы выровнять его и затянуть излишки в зазоры. Для этого потребовалось два приложения (по одному каждый день), и еще есть пара, которая каким-то образом продолжит это высасывать! Осталось очень мало, там трудно достать еды. Я хочу показать вам, насколько хорошо этот материал заполняется. Это крупный план самой большой дыры в столе, это большая перегородка вокруг узла, и она НЕ подходила для еды, но она такая красивая. Теперь вы можете провести по нему пальцами, и он будет абсолютно гладким (и совершенно четким).Общий счет.

Когда эпоксидная смола застыла, мы использовали наждачную бумагу с мелким зерном (220, затем 400), чтобы очистить ее. Было несколько пятен, которые мы использовали скребком для краски, чтобы удалить потеки (ой). Это заняло некоторое время, чтобы снова сделать его идеально гладким, но когда мы закончили – больше не было зазоров – просто идеальная гладкость, так что это определенно того стоило! Я читал, что с эпоксидной смолой действительно трудно работать, и я думаю, что это так, но это не так, если вы будете терпеливы и осторожны с ней. Но мы не затопили всю столешницу, а просто залили трещины, так что в этом смысле это было прощением.Я могу представить, что такое количество заливки в отверстия помогло столу набраться сил.

Когда эпоксидная смола полностью высохла, мы приступили к нанесению нашего любимого прозрачного покрытия – Varathane Crystal Clear in Satan. Это на водной основе, что упрощает очистку (даааааааааааааааааааааааааааааааааааааааааравладой), и мне очень нравится не такая блестящая поверхность, которую дает сатин. Мы сделали около 6 пальто, прежде чем сделать эти фотографии, но, честно говоря, мы планируем сделать больше только потому, что у нас есть дети, которые любят бить по столам вилкой.

Последнее, что нужно иметь в виду, это то, что если вы используете старую древесину и у вас нет строгального станка, чтобы убедиться, что она ПРЕВОСХОДНАЯ.Вы столкнетесь с вершиной, будучи немного шаткой. Мы использовали шайбы между основанием и верхом на нескольких болтах, которые были немного ослаблены. Мы решили сделать это, а не затянуть их, чтобы сплющить древесину, так как верх на самом деле ровный, И мы не хотели рисковать растрескивать те швы, которые так усердно заполняли!

Вот и все. Ой! И я должен вам сказать, что, поскольку эти ножки внизу не соединены друг с другом, он может немного шататься, если вы надавите на него вдоль.Но как часто вы надавливаете на нее в продольном направлении? Шейн очень хочет прикрепить еще один кусок стали, проходящий снизу между ног, но меня просто не продают. Если бы мы сделали это, вы могли бы танцевать на этом столе всю ночь, и он не сдвинулся бы с места – но я вроде как в лагере, я бы предпочел красивый стол и просто не танцевал на нем. Буду держать вас в курсе, если мы так решим!

PS. Наш стол с живым краем стилизован под эти формованные пластиковые стулья AMAAAAZING (стул Henrik) из линии Canvas компании Canadian Tire (я, конечно, влюблен), а также блестящая люстра (Elise Chandelier) от них.Есть ли другие канадцы, которые рады наконец-то получить доступный, но совершенно потрясающий декор? Получите все исходники из нашей столовой в оригинальном посте здесь.

Официальная домашняя страница Roman Black

[Вернуться на главную страницу]www.RomanBlack.com

Хорошие проекты ЧПУ

Фотографии и комментарии хороших проектов ЧПУ.

Roman Black – июль 2007 г. – веб-февраль 2008 г.

дизайнов?

Это собрание (в основном изображений) того, что я считаю хорошие конструкции станков с ЧПУ.Некоторые из этих машин являются коммерческими, некоторые – самодельные с ЧПУ. Я включил несколько комментариев.

Эти конструкции могут вас вдохновить, если вы подумываете о создании ваши собственные станки с ЧПУ.

Все изображения использованы без разрешения! Если бы я использовал твою фотографию и вы хотите удалить его с этой страницы, напишите мне, и он будет удаленный.

Очень прочный пример конструкции сварного стального шасси, высокая скорость стол для коммерческого маршрутизатора высокой мощности. Этот подвижный стол и фиксированный мост конструкция имеет большую жесткость и только одна ось (верт) крепится на другой, уменьшение многоосного наклона.

Уменьшенная версия того же принципа конструкции. Опять фантастическая жесткость. Обратите внимание на устройство автоматической смены инструмента, установленное на задней части подвижного Y-стола!

Очень красивая коммерческая конструкция подвижного стола. Снова выглядит построенным из сварная сталь, но на этот раз квадратная стальная труба стандартного размера. Меньший по размеру машина подобной конструкции должна быть легкой для самоделки.

Обычно я не являюсь поклонником конструкции подвижного портала для самодельного ЧПУ из-за усиливается значительная проблема наклона подшипников портала по всей конструкции портала.Однако этот такой прекрасный пример небольшой самодельной конструкции с ЧПУ с подвижным порталом, которая Пришлось включить.

Обратите внимание на небольшие (размер 17) шаговые двигатели и дзен-подобную простоту дизайн. Кажется, что портал изготовлен из стандартной алюминиевой балки 50 мм x 10 мм, сделать простую постройку дома. Неисправности. Моя личная ненависть, он использует несущие рельсы без опоры! Возможно, это сойдет с рук, как круглые рельсы довольно короткие из-за небольших габаритов станка.Переход на поддерживаемые рельсы (тип балки) были бы очень просты с их нынешней конструкцией и значительное улучшение жесткости.

Вот хороший пример коммерческой версии подвижного портала. дизайн. Обратите внимание на использование полностью поддерживаемых несущих рельсов. Эта реклама версия не такая жесткая, как хотелось бы, можно было бы триангуляция портала для уменьшения трапециевидного изгиба. Похоже, они выбрали пожертвовать некоторой жесткостью, чтобы получить большую вертикальную ось движение.Для домашнего дизайна я думаю, что лучше иметь меньше вертикальных проездной и гораздо более короткая и жесткая машина.

Очень красивая самодельная версия стандартной X-on-Y фрезы, обычно называется вертикальной фрезой. Подобно “правильным” вертикальным мельницам, этот строитель попытался противодействовать проблемам аддитивных помоев X и Y с помощью с использованием дорогих опорных реек и блоков и очень жесткой механической обработки стальной каркас.

Это довольно необычный промышленный вертикальный фрезерный станок X-on-Y с ЧПУ в том смысле, что он кажется намного легче, чем большинство вертикальных фрез.Все еще красиво оформлен и, вероятно, отлично подходит для алюминия и более мягких материалов, хотя Сомневаюсь, что он подойдет для производственной обработки стали.