Самодельный профилегибочный станок своими руками: чертежи

Работа с металлом считается одной из самых трудоемких. Для того чтобы изготовить из этого материала деталь сложной конфигурации потребуется дополнительное оборудование. Часто используется метод нагревания, когда пластичность металла повышается. Отдельные детали можно выполнить только этим способам, но для большинства простых операций по приданию нужной формы прокату разумно применять профилегибочный станок. Это сократит время, энергозатраты и трудоемкость работ с металлом.

Сфера применения профилегибов

При производстве металлического проката изделия проходят строгий контроль на соответствие геометрическим нормам. Продукция имеет минимальные отклонения по всей длине. Исключения составляют литые и обработанные на металлургических предприятиях изделия.

Монтируя конструкции оригинальной, нестандартной формы необходимы детали сложной конфигурации.

Монтируя металлические конструкции нестандартной формы вам понадобится профилегибочный станок

Помощником в этой работе станет станок для гибки металла, способный изменить изначальную геометрию таких видов проката, как:

- прутки различного диаметра;

- трубы, в том числе, квадратного профиля;

- прямоугольные, овальные и фигурные металлические заготовки;

- арматура, швеллера, уголки, балки и другие стандартные виды проката.

Промышленность предлагает готовое оборудование для обработки вышеназванной продукции, но затраты на его приобретение для домашнего пользования могут никогда не окупиться.

Сделанный своими руками станок обойдется на порядок дешевле, а основные операции, необходимые при производстве деталей для домашнего хозяйства, строительства и оборудования для обработки земли будут успешно выполнены:

- замкнутые элементы из проката различного диаметра;

- изготовление колен и деталей сложной формы из труб;

- сложные формы элементов конструкций, изогнутых по чертежу, шаблону в нескольких плоскостях;

- спирали.

Вложения в самодельный станок не ударят по семейному бюджету. Зато оборудование позволит значительно сэкономить на заказе сложных деталей в специализированных организациях.

Преимущества станка, сделанного своими руками

Значительно расширятся возможности домашнего мастера по производству необходимых технологических и эстетических элементов различных по назначению конструкций. Этот простой ручной станок позволит воплотить в реальность многие задумки. Сделать его можно порой из того, что уже есть в доме, за исключением нескольких деталей, которые по доступной цене можно приобрести на рынке или заказать их изготовление.

Этот простой ручной станок позволит воплотить в реальность многие задумки. Сделать его можно порой из того, что уже есть в доме, за исключением нескольких деталей, которые по доступной цене можно приобрести на рынке или заказать их изготовление.

Внимание! Тонкостенные трубы, профили сложной конфигурации гнуть профилегибочным станком без подогрева или валов специальной формы не получится. Одним из приемов, которыми пользуются опытные мастера, является наполнение внутреннего пространства песком. Важно поместить его туда максимально плотно.

Для этого один конец закрывают трубкой и, постукивая по заготовке, утрамбовывают, подсыпая по мере надобности необходимое количество песка. Подобным методом можно избежать гофра и искажений профиля.

Виды профилегибочных станков

Многочисленные чертежи уже готовых изделий позволяют определиться с конструкцией станка. Возможно, будут внесены коррективы, вызванные необходимостью изготовления желаемых конструкций либо наличием заготовок, отличающихся по параметрам от предлагаемых материалов. Такой вариант допустим, но при условии, что необходимые требования будут соблюдены. Самостоятельно можно сделать профилегибы в следующих исполнениях:

Возможно, будут внесены коррективы, вызванные необходимостью изготовления желаемых конструкций либо наличием заготовок, отличающихся по параметрам от предлагаемых материалов. Такой вариант допустим, но при условии, что необходимые требования будут соблюдены. Самостоятельно можно сделать профилегибы в следующих исполнениях:

Ручной станок

Конструкция проста и при минимуме деталей основные функции выполняет. Подача и продвижение заготовки проводятся вручную. Операция трудоемкая и имеет ограничения, вызванные физическими возможностями приспособления и мастера.

Электрический станок

Мощность и функциональность такого оборудования значительно больше, нежели аналогичные параметры, которые имеет ручной профилегиб. Производительность также заметно выше при чувствительном уменьшении трудоемкости операций.

Гидравлический станок

Гидравлический станок

Позволяет выполнять операции с профилями больших сечений. Трудности возникают при самодельном изготовлении станка. Схема довольно сложная и требует знаний, навыков при сборке.

Схема довольно сложная и требует знаний, навыков при сборке.

В большинстве случаев оборудование подобного класса имеет избыточную мощность для бытового использования. Имеет смысл делать такой станок, если предполагается большой объем работы с профилями больших сечений.

Некоторые образцы станков, сделанных самостоятельно, не уступают промышленным образцам по возможностям. Обойтись же ручной аналог может в несколько раз дешевле. Элементарные знания школьной геометрии помогут легко разобраться с чертежами и схемами оборудования.

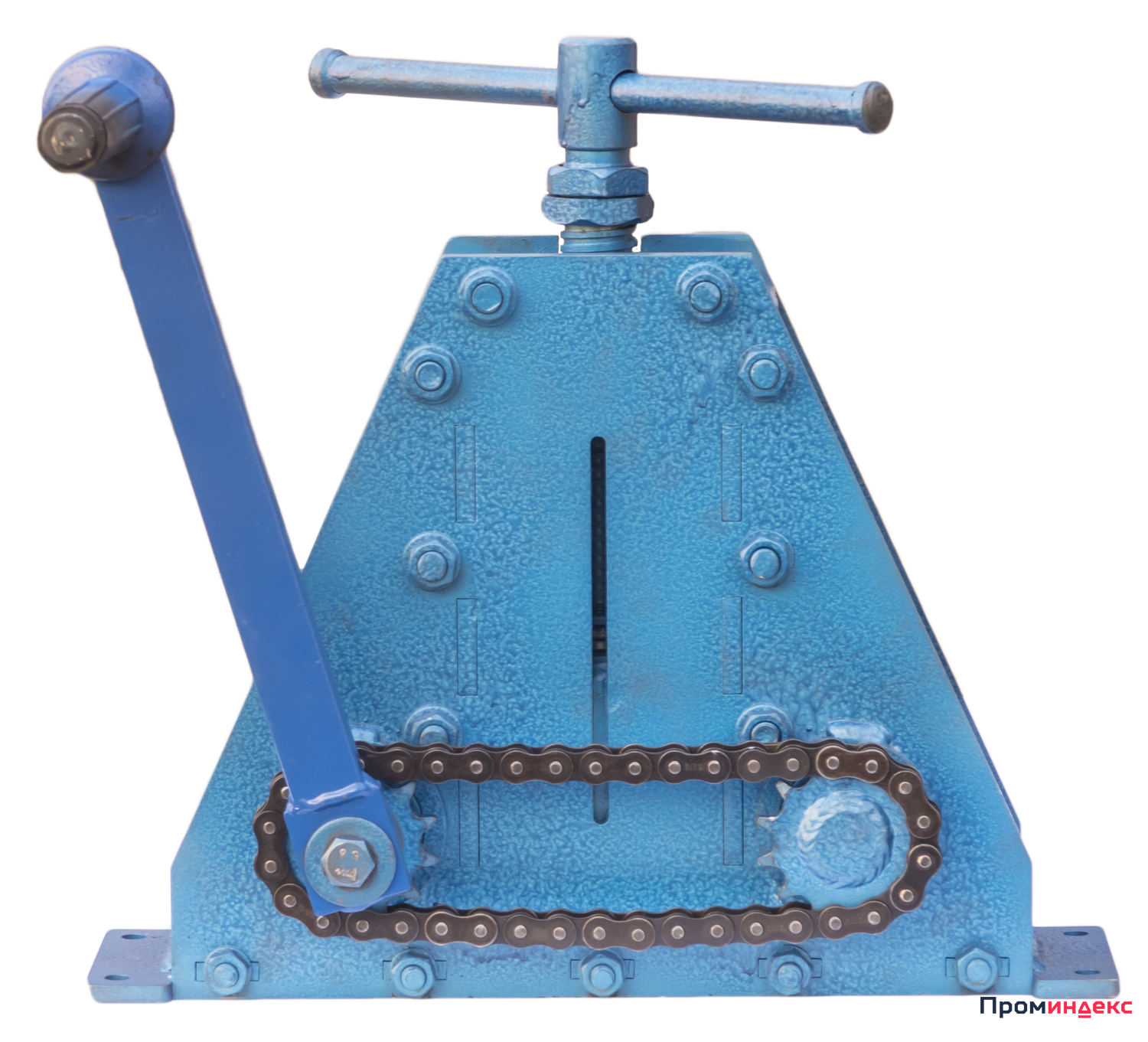

Совет! Значительно облегчить работу может редуктор, установленный на подающий вал. Некоторые конструкции предполагают цепную схему, где диаметры шестеренок снижают усилие при работе.

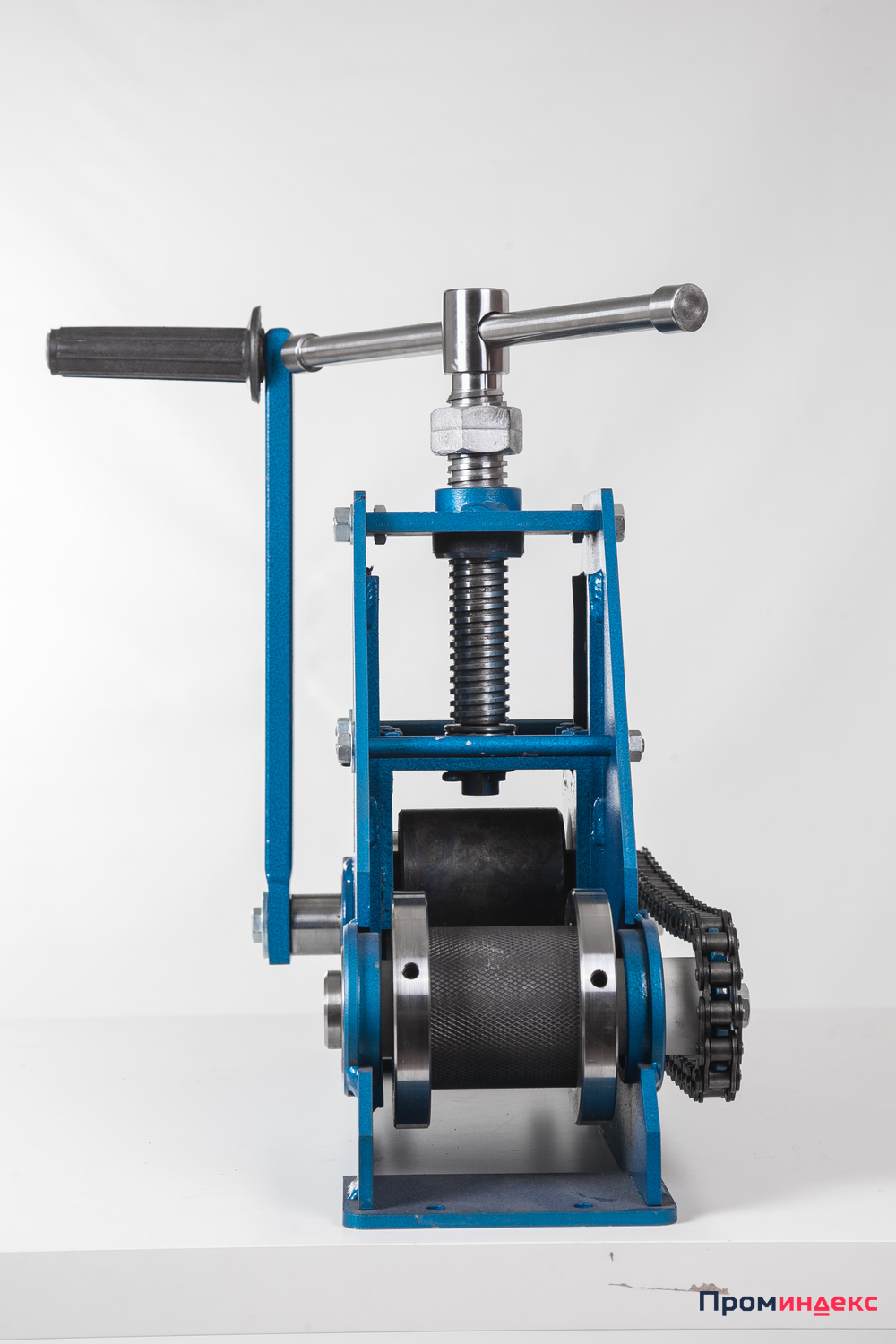

Принцип работы профилегибочного станка

Как функционирует оборудование для гибки металла можно понять на простом примере. Элементарный ручной профилегиб состоит из корпуса и трех валов, один из которых подающий. Два расположены в одной плоскости. Третий создает условия для деформации проката. Диаметр изгиба зависит от расстояния между опорными валами и положением среднего. Изменяя эти значения, получают изделия необходимой формы.

Диаметр изгиба зависит от расстояния между опорными валами и положением среднего. Изменяя эти значения, получают изделия необходимой формы.

Чертеж гибочного станка

Одним из вариантов станка является конструкция со стационарным верхним валом. Несколько посадочных мест для опорных валов, расположенных на определенном расстоянии от центральной линии, позволяют регулировать степень изгиба заготовки.

Конструкция имеет заметные недостатки. Возможно лишь пошаговое изменение диаметра, обусловленное имеющими строгое местоположение посадочными местами опорных валов. К преимуществам можно отнести простоту в изготовлении.

Гораздо более удобной в работе будет конструкция с плавно изменяемой нагрузкой. Нижние валы стационарные. Они выполняют функции опоры. Верхний же вал подвижен по вертикали.

Закреплен он на отдельном элементе, который с помощью резьбовой подачи перемещается вверх и вниз. Можно задавать необходимый изгиб для профиля. Приспособление легко регулируется и настраивается до нужной конфигурации. Желательно проводить гибку одним проходом, но при небольших диаметрах операцию повторяют, опуская верхний вал ниже.

Желательно проводить гибку одним проходом, но при небольших диаметрах операцию повторяют, опуская верхний вал ниже.

Особенности самостоятельного производства профилегибочного станка

При использовании приспособления могут возникнуть некоторые проблемы. Избежать их можно получив следующую информацию:

- Значительные усилия при обработке заготовок требуют надежной фиксации станка.

- Лучше агрегат надежно закрепить на полу залив предварительно часть конструкции бетоном.

- При изготовлении валов лучше отдать предпочтение конструкции с подшипниками, нежели со втулками.

- Снижается трудоемкость операции и продляется срок службы станка.

- Качество обработки зависит от профиля валов. Особенно это заметно при работе с пустотелыми заготовками, такими как трубы, профили.

- Если форма вала повторяет конфигурацию проката, то изгиб получится более качественным.

- Для уголков рекомендуется сделать прорезь для полки, которая не допустит неконтролируемой деформации.

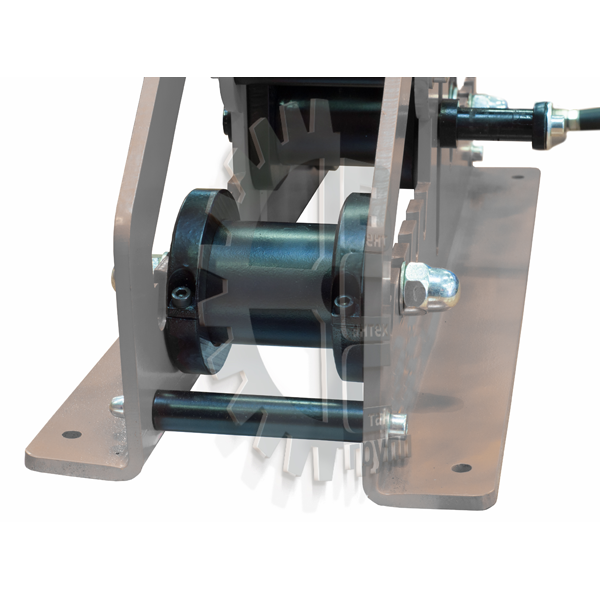

Отличные результаты получают на профилегибочных станах собственного производства, в которых предусмотрена замена рабочих поверхностей валов. Очень удобная конструкция с боковым расположением плоскости изгиба.

Резьбовые фиксаторы позволяют быстро менять профиль валов. Мастера, постоянно работающие на этом оборудовании, имеют набор сменных барабанов, позволяющих подобрать нужную форму и тем самым получить изделия отличного качества.

Видео по теме: Трубогиб своими руками

основы выгибания, технология и изготовление

Если без воды и ни туды, и ни сюды, то без трубы вообще и ни туды, и ни сюды. По трубам не только текут вода, стоки, хладоагент. По трубам поступает газ, проходят коммуникации, тяги управления механизмами. В строительстве и ремонте нельзя обойтись без разного рода профилей, стандартных и фасонных. Все это нужно гнуть, и не как попало, а по форме и в размер. Можно ли сделать хороший профилегибочный станок своими руками? Можно, а как – посмотрим. Принципы изгибания труб и профилей одни и те же, т.к. труба – разновидность профиля.

По трубам не только текут вода, стоки, хладоагент. По трубам поступает газ, проходят коммуникации, тяги управления механизмами. В строительстве и ремонте нельзя обойтись без разного рода профилей, стандартных и фасонных. Все это нужно гнуть, и не как попало, а по форме и в размер. Можно ли сделать хороший профилегибочный станок своими руками? Можно, а как – посмотрим. Принципы изгибания труб и профилей одни и те же, т.к. труба – разновидность профиля.

Требования к изгибам

Прежде чем браться за принципы и конструкции, нужно знать, до какой степени трубы и профили можно изгибать. Изгиб на угол – это уже не изгиб, а надлом: нести нагрузку и пропускать поток он не способен. Требования к изгибам труб таковы:

- При толщине стенки трубы до 2 мм и диаметре d=5-20 мм минимально допустимый радиус изгиба R=4d; при d=20-35 мм R=5d; при d более 35 мм трубу гнуть нельзя, изгиб нужно делать сборным из секций.

- Если толщина стенки более 2 мм, то при d до 35 мм R=3d; d=35-60 мм R=4d и d=60-140 мм R=5d.

Трубы еще шире гнуть опять же нельзя.

Трубы еще шире гнуть опять же нельзя. - Трубы особо тонкостенные, толстостенные и особо толстостенные гнуть нельзя.

Указанные значения касаются труб из конструкционной стали, латуни и титана. Для меди и металлопластика их можно принять такими же: малая прочность металла компенсируется его высокой пластичностью. Для алюминия значения минимального радиуса изгиба, выраженного в диаметрах трубы, нужно увеличить на единицу (если для стали R=4d, то для такого же алюминия будет R=5d), а для дюраля – не менее чем на 2 единицы. То же касается труб стальных хромированных и никелированных (хром и никель очень хрупки). Бронзовые трубы гнуть, как правило, нельзя, за исключением труб из бериллиевой бронзы. Кадмированные стальные трубы гнутся как обычные.

Примечание: у особо тонкостенных труб нормируется толщина стенки трубы в зависимости от диаметра просвета; скажем, при диаметре просвета в 5 мм стенка может быть 0,3; 0,4; 0,5 мм, а при диаметре просвета в 80 мм – 1,2; 1,4; 1,6; 1,8; 2,0 мм.

Для толстостенных и особо толстостенных труб нормируется отношение диаметра просвета к толщине стенки трубы 6-12,5 для толстостенных и менее 6 – для особо толстостенных.

Допустимые радиусы изгиба и его способы для профилей указываются в спецификациях на них. В первом приближении можно считать d равным НАИБОЛЬШЕМУ размеру сечения профиля. Важно знать, что нажим на профиль при изгибании должен быть на его сплошную или выпуклую сторону, иначе противоположная пойдет складками. Любой гибочный станок должен конструироваться и изготовляться с учетом этих обстоятельств.

Классификация гибочных станков

Не промышленные гибочные станки классифицируются по следующим признакам:

- По способу изгибания – см. соотв. раздел.

- По мобильности – стационарные, переносные и носимые.

- По типу привода – ручной, электрический, гидравлический.

- По кинематике передаточного механизма – толкатель, винт, шестерни, зубчатая рейка с храповиком.

Пояснения к п. 2: стационарный станок требует установки на прочной устойчивой опорной поверхности, слева на рис. Переносной (в центре) не дает реакции на опору и может быть установлен где угодно. Носимый кроме того и не дает момента отдачи, им можно пользоваться на весу, справа на рис.

2: стационарный станок требует установки на прочной устойчивой опорной поверхности, слева на рис. Переносной (в центре) не дает реакции на опору и может быть установлен где угодно. Носимый кроме того и не дает момента отдачи, им можно пользоваться на весу, справа на рис.

Стационарный, переносной и носимый трубогибы

Примечание: торговое обозначение «мобильный гибочный станок» может обозначать любой, кроме стационарного на отдельном фундаменте. Поэтому при покупке руководствуйтесь приводимыми ниже сведениями, особенно что касается опорной поверхности. К примеру, ручным гидравлическим трубогибом на обычном столе пользоваться нельзя – качать рукоятку домкрата приходится со значительным усилием, и оно передается на стол.

Настольный гидравлический трубогиб с автомобильныи домкратом

Любой профилегиб может быть большим и маленьким, легким и тяжелым, предназначенным для тонкой и грубой работы, развивающим усилие в пару килограмм или несколько тонн. Взгляните на рис. слева: простейшая сварная рама, автомобильный домкрат, который не потерял пригодности для использования по прямому назначению. Такой самодельный профилегибочный станок поместится на верстаке, а гнуть им можно все, что в принципе гнется.

Взгляните на рис. слева: простейшая сварная рама, автомобильный домкрат, который не потерял пригодности для использования по прямому назначению. Такой самодельный профилегибочный станок поместится на верстаке, а гнуть им можно все, что в принципе гнется.

Рекомендации самодельщикам

Чтобы сделать профилегиб своими руками, который будет гнуть трубы с уголками, а не сам себя, нужно правильно подобрать по усилию изгибания размеры деталей станины. Предполагается, что изготовлена она будет из обычной конструкционной стали.

Толщину металла деталей станины следует брать не менее 1/6 диаметра изгибаемой трубы. К примеру, если нужно гнуть трубы до 35 мм, то металл станины нигде не должен быть тоньше 6 мм, иначе туда пойдет концентрация напряжений. Вспомним первейший из законов сопромата: где тонко, там рвется.

Толщина опорной плиты должна быть вдвое больше, так же как наименьшая толщина пуансона с матрицей. Диаметры роликов выбираются не менее трех диаметров трубы для изгибания прокатом, и по допустимому радиусу изгиба во всех остальных случаях.

Размеры полок уголка, из которого сваривается станина, должны быть не меньше трех диаметров трубы, а размер полки швеллера – не менее 2 его диаметров. Например, при тех же 35 мм максимум изгибаемых для станины нужен либо уголок 100х6, и это на пределе, либо швеллер 70х6.

Как гнут трубы и профили?

Пластичной изгибной деформации без надрыва вытянутых деталей, сплошных и полых, можно добиться такими способами:

- выгибанием по шаблону;

- выдавливанием;

- прессованием;

- прокаткой;

- комбинированным способом – обкаткой по ложементу.

Лучковый трубогиб

По первому способу действует простейший и древнейший лучковый трубогиб, см. рис. Все, что для него нужно – круглая деревяшка, веревка, два прочных прутка или палки-воротка и хорошо прокаленный, а затем промытый песок. Песком набивают трубу, обстукивая молотком для усадки, а воротками закручивают веревку. Из изогнутой трубы песок выковыривают проволочным крючком.

Лучковый способ имеет существенный недостаток: практически на протяжении всего процесса изгибания векторы усилий на концах трубы имеют касательную к ее оси составляющую. Поэтому хорошей точности таким способом добиться невозможно, и в сегодняшних серийных трубогибах он не применяется.

При разовой работе без особых требований к точности лучковый трубогиб может выручить и в наши дни. Если требуется большой радиус изгиба, например, для дуг теплицы, шаблон делают из вбитых в деревянный щит штырей. Но для работ более точных и ответственных лучше поискать чертежи профилегибочного станка, а какая конструкция для какой цели лучше подходит, мы разберемся далее. Заодно посмотрим, какой из готовых покупных для чего годится.

Выдавливание

Выдавливание только внешне похоже на лучковое изгибание, вывернутое наизнанку. На самом деле выдавливание – прессовка без матрицы, одним пуансоном. Роль матрицы играют две жесткие опоры по концам изгиба: вращающиеся ролики или поворотные башмаки.

Выдавливание как способ гнутья хорошо тем, что никогда не дает складок, скорее труба порвется. Но для выдавливания нужно постепенно и плавно нарастающее усилие, чтобы металл изгибаемого профиля успевал течь, из-за чего в промышленности выдавливание применяется нечасто: мала производительность. Но в бытовых трубогибах превращается в достоинство неповоротливость ручной гидравлики и ее небольшая отдача на руку, позволяющая чувствовать материал, а компактный гидродомкрат дает усилие в тонны.

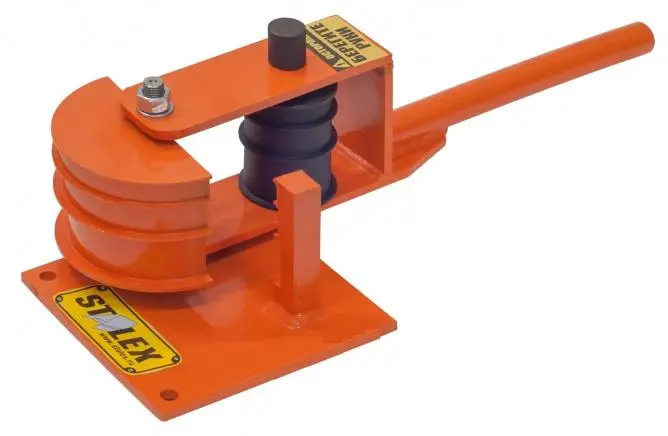

Ручной гидравлический трубогиб

Гидравлический профилегиб с ручным приводом – наиболее частое исполнение переносных мощных трубогибов (см. рис): вес – несколько кг, электропитание не требуется, а гнуть можно стальные трубы до 76-100 мм. Домкрат может быть как встроенным собственным, так и автомобильным; под него делают седло с оголовком. Радиус изгиба меняют заменой пуансона-башмака из комплектного набора.

Однако мобильный гидротрубогиб со сменными башмаками требует установки на прочную опору из-за существенного усилия отдачи, и нельзя получать фигурные изгибы. Поэтому выгибающие профилегибы применяются в основном для монтажа водопроводной и газовой разводки от магистрали до квартиры, а также в мастерских, производящих гнутые детали штучно или мелкой серией.

Часто используется мелкий давящий трубогиб для монтажа тонкостенных медных или металлопластиковых труб: такой ручной инструмент с реечно-храповой подачей пуансона размером чуть больше пассатижей, но тонкие трубы гнет очень точно. Особенно пригоден такой для монтажа сплит-систем, там из-за свойств хладоагента складки на трубках недопустимы.

Изгиб прессованием

При изгибании прессованием обрабатываемая деталь зажимается между не вращающимися пуансоном и матрицей. Сделать профилегиб – пресс также можно самому из обычных слесарных тисков, куска негодного тормозного барабана и половинки шкива: в губках тисков сверлят отверстия, нарезают в них резьбу и крепят на болтах пуансон с матрицей.

Пуансоны и матрицы для изгибания прессованием

Точный изгиб прессом требует тщательной разработки профиля матрицы и пуансона с учетом остаточных деформаций металла детали. Но зато одним ударом штампа можно получить изгиб очень сложной конфигурации, поэтому гнутье прессованием применяется в основном в промышленности.

Изгиб прокаткой

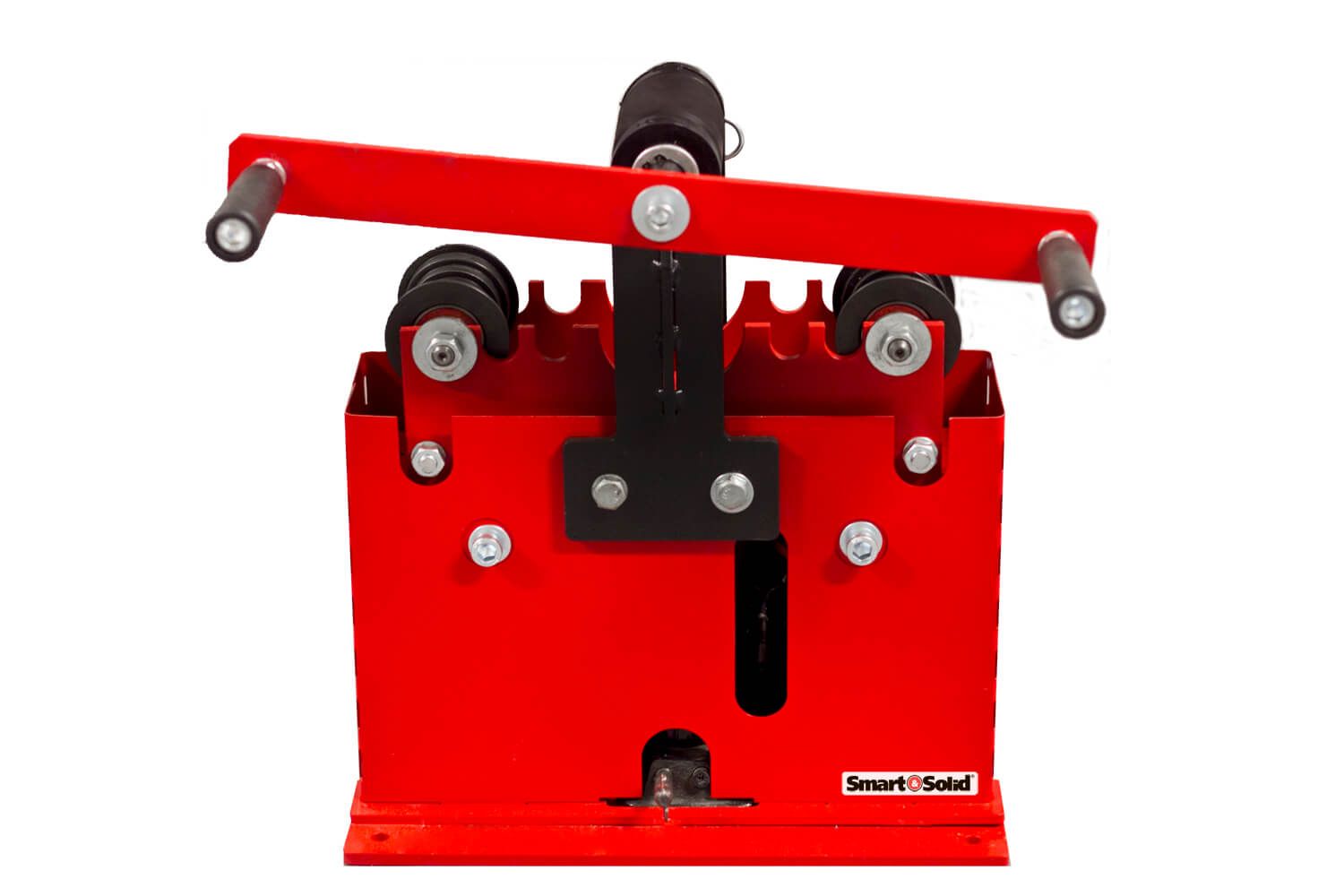

При гнутье прокаткой деталь протаскивают между двумя опорными роликами и вращающимся роликом-пуансоном, подачу которого можно менять зубчатой рейкой с храповиком, гидравликой или винтом. Ручной профилегибочный станок такого типа – конструкция довольно сложная, см. рис. справа, и требует прочной опоры из-за больших усилий отдачи. Но прокатной профилегиб имеет следующие важные преимущества:

Ручной станок для изгибания прокаткой

- Высокая производительность – скорость ручного гнутья может быть до 3 м/мин и более.

- Капролактамовыми или фторопластовыми роликами с прямоугольными канавками можно гнуть тонкостенные профили сложного сечения, как показано на рис. слева.

- Скосом роликов, как показано стрелками там же, можно получать цилиндрические спирали.

- Меняя в процессе работы подачу пуансона, можно получать детали с переменным радиусом изгиба, в т.ч. плоские спирали.

- Комбинируя два последних способа, можно получать спирали конические и другие детали с пространственным изгибом.

Сложное гнутье в домашних условиях на прокатном (или еще – протяжном) профилегибе лучше всего получается при работе вдвоем: подручный крутит ворот протяжки, а мастер регулирует скос и подачу. Таким способом удается получать сложные большие пружины или декоративные детали, которые потом вполне сходят за высококачественную художественную ковку, и по соответствующей цене. В промышленности прокатные гибочные станки с микропроцессорным управлением также используются очень широко.

Профилегибочный станок с перекашиваемыми фторопластовыми роликами

Роликовая гибка

Роликовое изгибание – комбинация изгиба с прокаткой: ролик-пуансон обкатывается по закрепленной с одного конца трубе, прижимая ее к ролику-ложементу или башмаку. Поскольку коренной конец трубы закреплен неподвижно, касательная составляющая вектора усилия на нем не возникает, длинный рычаг дает возможность создать изгибающее усилие, сравнимое с гидравликой, а под катящимся пуансоном металл хорошо и быстро течет.

Поскольку коренной конец трубы закреплен неподвижно, касательная составляющая вектора усилия на нем не возникает, длинный рычаг дает возможность создать изгибающее усилие, сравнимое с гидравликой, а под катящимся пуансоном металл хорошо и быстро течет.

Роликовый трубогиб дает приемлемую точность и неплохую для ручной работы производительность: изгиб производится одним движением рычага. Но гнуть им можно только трубы – профили мнутся из-за неравномерного давления пуансона на поверхность детали, и металл начинает течь волнами.

Роликовый трубогиб для тонкостенных труб

Однако гнутье роликом стальных труб требует прочной опоры и значительных усилий, а гнутье мелких тонкостенных достаточно серьезного навыка: слишком быстро или резко дернув рычаг, можно трубку или сплющить, или погнать по ней складки. Опытные мастера с набитой рукой для монтажа сплитов, квартирного газа или металлопластика предпочитают пользоваться именно роликовыми мелкими трубогибами (см. рис. справа): по размерам и весу они лишь немногим больше реечно-храповых с выдавливанием, а производительность труда за счет скорости изгибания получается в 2-3 раза выше.

Видео: ручной трубогиб

Об электроприводе

Электрический трубогиб

Бытовой электрический профилегиб (см. рис) вовсе не машина для лентяев, как его иногда называют. Он имеет важное достоинство: не дает отдачи ни на опору, ни на руки, а усилие дает как гидравлический. Поэтому электрический гибочный станок можно поставить на мягкую землю, на ветхий пол веранды на даче и т.п.

Но его нужно подключить к электросети, а потребленную электроэнергию оплатить по тарифу. Кроме того, для пользования простым электрическим профилегибом необходим навык: отдачи на руку нет, не успел выключить – профиль пошел складками, или надломился, или потянулся.

Видео: самодельный профелегибочный станок с электроприводом

Итог

Теперь вы знаете о бытовых профилегибочных станках и инструменте все основное и существенное. Надеемся, что данный материал поможет вам выбрать сообразно цели использования конструкцию для самостоятельного изготовления или модель для покупки.

Надеемся, что данный материал поможет вам выбрать сообразно цели использования конструкцию для самостоятельного изготовления или модель для покупки.

***

© 2012-2020 Вопрос-Ремонт.ру

Загрузка…что еще почитать:

Вывести все материалы с меткой:Самодельный профилегибочный станок своими руками

Для того чтобы согнуть профильную трубу для каких-либо целей, используют специальный агрегат под названием трубогиб, а также домашний инструмент, который называется гнутья. Он может быть произведен собственноручно, но есть возможность купить его в центре стройматериалов либо на строительном рынке. Для того чтобы грамотно и эффективно манипулировать таким устройством, необходим определенный опыт и сноровка.

Также важно учитывать и то, что стоимость заводского трубогиба немаленькая. Лучше всего для начала попробовать осуществить сборку сгибателя труб в домашних условиях, но для его изготовления требуется использовать подручные средства и следовать определенным правилам производственного процесса. Станок для гибки профильной трубы очень часто производят своими руками, не обращаясь к услугам мастеров .

Станок для гибки профильной трубы очень часто производят своими руками, не обращаясь к услугам мастеров .

Составные элементы агрегата и как использовать механизм по максимуму?

Для изготовления данного механизма в домашних условиях, а также для сборки профильных труб своими руками, прибегают к специальным чертежам разного рода конструкций. Чтобы грамотно выбрать, нужно использовать тот материал, который есть в наличии.

Чаще всего выбор делают в пользу фронтальных гибочных станков для профильной трубы и ее составных частей. Основные элементы конструкции агрегата, которые позволяют сделать профилегибочный станок своими руками, следующие:

- Три стальных вала либо из полимерных сплавов и соединений.

- Цепь для привода механизмов.

- Вращательные оси.

- Обтекатель для приведения в движение всех механизмов устройства.

- Становой хребет, на котором крепятся все несущие части.

Как правило, современные механизмы для изгибания трубы либо гидравлический профилегибочный станок производят вместе с роликами. Основной материал для производства роликов: древесина и полиуретан.

Основной материал для производства роликов: древесина и полиуретан.

Для безошибочного выбора изделия принимают решение в пользу плотности металла, который предполагается подвергнуть агрегатному воздействию. В случае несоблюдения этого правила, высока вероятность порчи металлической конструкции и ее разрушения.

Чтобы не испортить предмет и согнуть конструкцию правильно, важно принять во внимание, какая технология влияет на данный процесс. Чаще всего в трубогибных механизмах используют принцип прокатки и вальцовочной оснастки; это лучше всего дает возможность снизить риск излома корпуса и не допустить повреждения поверхности трубы.

Чтобы изогнуть профильную трубу под запрашиваемым углом, ее инсталлируют между колесами агрегата и последовательно производят вращательные движения несъемной ручной впадиной. Такая технология дает возможность контролировать угол для изгиба профильной трубы на агрегате в соответствии с запланированными параметрами.

Самостоятельное создание

Для изготовления несложного станка для производства изогнутой трубы используют такие составные части, как:

- Домашний домкрат.

- Профильная и полочная часть для производства каркасного элемента.

- Пружины с высоким уровнем прочности и плотности.

- Три стандартных вала.

- Цепь для привода осевого сечения.

- Некоторые другие несложные элементы конструкции.

Для того чтобы сделать работу правильно и не испортить изделие, следует подойти к данному процессу максимально серьезно, и выполнить все от и до по видеоинструкции, в которой можно наблюдать профилегибочные станки. Только тогда работа в полной мере может считаться выполненной на отлично.

Последовательность сборки

Изготовление устройства для изгибания профильной трубы требует приложения значительных усилий в точной последовательности.

- Подготовка надежной несущей части. Эта часть соединяется качественной сваркой и натяжением болтов по всей несущей поверхности.

- Предварительно изготовить схему сборки агрегата и позаботиться об установке осей вращения и самих крутящих элементов. Расстояние является основной причиной, под каким углом будет изгибаться профильная труба.

- Для приведения механизма такого типа в активацию необходимо спустить цепную передачу. Передача включает в свой состав три шестерни разных габаритов, при этом сама цепь может быть сняты с авто либо мопеда.

- Для запуска такого агрегата используют специальную ручку, которая имеет связь с одним из валов. Эта ручка и создает необходимый крутящий момент станка для профилигибочного монтажа.

План изготовления трубогиба в домашних условиях

Для самостоятельного изготовления агрегата требуется приложить некоторые усилия и следовать инструкции:

- Шпонка, установленная в механизм, соединяет элементы подшипников и профилегибы, а также кольца и шестерни. Прежде всего, занимаются разработкой чертежа агрегата, расположением подшипников и роликов, вытачивание деталей лучше всего доверить настоящему профессионалу. Данный механизм включает в себя три вала. Их расположение: на пружинах и по бокам.

- После этого в кольцах делают отверстия: их назначение состоит в производстве пазов и резьбового сечения.

- Далее необходимо сделать специальную полочку – она необходима для монтирования вального прижимного сечения.

- Полку держат в подвешенном состоянии и инсталлируют на ней вал для прижима; для этого применяют пружины, по бортам которых и устанавливают валы для опоры, а также присоединяют ручку.

- На завершающем этапе на трубогиб устанавливают домкратный механизм.

Особенности, на которые следует обращать внимание во время работ по монтажу:

- Вал для прижима как дополнение прикручивают к шпонной поверхности.

- Монтировку вала прижима осуществляют в соответствии с четким планом.

- Магнитным уголком натягивают цепи на агрегате, его чаще всего используют как держатель.

- Цепные звездочки прикручивают с использованием шпонок: их производят из гравера.

- Домкратный агрегат устанавливается на специальную платформу посредством болтов и сварки.

Операции по производству

Процесс производства трубогибного агрегата и профильных труб своими руками достаточно сложный, он требует много времени и усилий. Механизм оснащается гидроцилиндрическим приводом, устройством для нагнетания воздуха, а также трубными упорными механизмами.

Механизм оснащается гидроцилиндрическим приводом, устройством для нагнетания воздуха, а также трубными упорными механизмами.

В интернете можно найти множество материала, который дает исчерпывающее представление по изготовлению аппарата, но основные моменты следует учитывать, дабы максимально сократить время сборки и комплектации аппарата. Для выполнения требуемого изгиба трубы для теплицы посредством гидравлического механизма, в него инсталлируют башмак и делают фиксацию с обеих сторон.

Процесс контроллинга операции легко взять под свое начало, если внимательно следить за тем, чтобы труба шла ровно под заданным углом. Для извлечения изогнутой трубы необходимо просто повернуть ручку не менее двух раз в обратную сторону.

Сложный гидравлический агрегат для загиба трубы сделать лучше всего посредством дорогостоящих механизмов, которые в избытке представлены в открытых источниках. Вот основные моменты изготовления сложного механизма своими руками:

- Каркас оборудования изготавливают строго по техническим чертежам.

- В самом низу агрегата устанавливают металлическую пластину, на которой и крепят домкратный механизм.

- Вальцы для рабочей части можно как приобрести в магазине, так и сделать своими силами.

- Ролики фиксируются посредством стальных болтов строго по чертежам.

Как согнуть металлический элемент для обработки?

Современные машины способны на высоком уровне гнуть трубные производные из любого даже самого прочного металла, который применим для изготовления изделия. Изготовление осуществляется посредством горячего и холодного изгиба, перед непосредственным нагревом участка трубной поверхности. При холодном воздействии лучшего всего изгибать посредством использования пластичных материалов.

Перед обработкой трубу наполняют песком и солью, также нередко смазывают маслом и смачивают холодной водой. Это дает возможность изогнуть трубу с применением незначительных средств смазки и профилактических работ. Но для того чтобы изогнуть трубу из жесткого металла наилучший метод – это использовать горячий изгиб. Так процесс займет намного меньше времени, чем в случае с работой на холодную.

Так процесс займет намного меньше времени, чем в случае с работой на холодную.

Видео: самодельный трубогиб.

Cоветы по эффективной сборке простого и сложного агрегата для изгиба трубы

Квалифицированные специалисты разъясняют основные моменты о том, какие методы наиболее продуктивно использовать для проведения изгиба по новейшим технологиям.

- В простых ручных механизмах необязательно использовать звездочки, а сделать коллект из сопутствующих материалов на основе ролика для приводного механизма. Вместо устройства для прижима чаще всего используют мощь домкратного агрегата. Это более дешево и продуктивно.

- В случае шаблонной оснастки наилучшим вариантом является использование простых крючков из металла.

- Как правило, используют трубогиб на основе трех роликов для изготовления профильной трубы под значительным радиусным углом.

- При изготовлении более подвижных роликов есть возможность изменять угол изгиба трубы под воздействием движущихся роликовых оснований.

- Сборку такого механизма лучше всего доверять действительно квалифицированному персоналу во избежание значительных дополнительных трат на ремонтные операции.

Совет: для того чтобы в полной мере соблюсти размер изделия и выпустить по-настоящему надежный гидравлический профилегибочный станок, лучше всего для начала произвести необходимую операцию по изгибу на основе деревянного либо пластикового шаблона.

Даже самый простой загиб трубы для профиля возможно сделать на основе точно продуманных параметров шага. Именно так чаще всего и применяют механизмы и станки для гибки в случае простейшей гибки металла, в том числе из самодельного деревянного и пластикового каркаса.

Republished by Blog Post Promoter

Профилегибочный станок для мастерской из куска швеллера

Профилегиб — это приспособление для сгибания труб, балок, швеллеров. Он позволяет гнуть металл под заданным углом без нагрева. Существует три вида таких устройств: электрические профилегибочный, гидравлические и ручные.

Он позволяет гнуть металл под заданным углом без нагрева. Существует три вида таких устройств: электрические профилегибочный, гидравлические и ручные.

Это универсальный инструмент, позволяющий в короткие сроки из обычного профиля сделать сложную конструкцию. Область их применения довольно широка: строительство, морская и автомобильная промышленность, энергетика и многое др.

Ручной профилегиб можно использовать для хозяйственных нужд, таких как: изготовление водостоков, теплиц, проведение в дом водопровода, обустройство системы отопления. Сделать самостоятельно его несложно.

Необходимые материалы и основные этапы работы

Что для этого понадобится? Два швеллера на 80 и 100 мм, чтобы один входил в другой, валы, подшипники и винт с гайкой.

В первую очередь нужно расточить вал под центральный подвижный подшипник, внутренний диаметр которого 25 мм, а наружный — 52 мм. После проточки необходимо нарезать резьбу и приварить их к швеллеру с двух сторон.

Центральный подвижный вал устанавливается в отверстие, просверленное в швеллере меньшего размера. На него будут надеваться три подшипника, которые с обоих концов закрепляются шайбами и зажимаются болтом диаметром 10 мм. После чего подшипники запрессовываются с помощью тисков в кусок трубы с внутренним диаметром 51 мм.

Подвижная часть изготавливается из стальной болванки, под которую протачивается вал. Гайка приваривается к внутренней части швеллера большего размера, а сама болванка к верхнему профилю. Вал в болванке крепится контргайкой. Подвижные части перед сборкой необходимо смазать.

Остается приварить ручку и пластину, чтобы конец швеллера не поднимался при усилии. Если все сделано верно, то конструкция будет легко двигаться от руки.

Получился довольно мощный инструмент, который можно использовать для профиля шириной в 30 мм. Преимуществ у данного устройства много: прежде всего, это мобильность, компактность и небольшой вес, что позволяет выполнять работы на месте.

При желании и наличии свободного времени его сделает каждый, а в качестве комплектующих можно использовать подручные материалы. Более подробно весь процесс показан на видео.

Оцените запись

[Голосов: 3 Средняя оценка: 4.7]Профилегиб своими руками – фото и принципы конструирования и сборки + Видео

Изготовить профилегиб своими руками сравнительно несложно, так как у этого оборудования достаточно простая конструкция. Причем сделать его можно даже по собственным чертежам и почти из любых подручных материалов. Главное – перед началом всех работ определиться с тем, для чего профилегиб будет использоваться и какая конструкция, исходя из этого, у него должна быть.

1 Нюансы изготовления профилегиба и разработки чертежа

Профилегиб, несмотря на простоту его конструкции, следует изготавливать по чертежу. Собранное на глазок и по принципу “примерно” устройство в лучшем случае будет работать не так, как от него требуется, а в худшем – вовсе не станет ничего гнуть.

Собранное на глазок и по принципу “примерно” устройство в лучшем случае будет работать не так, как от него требуется, а в худшем – вовсе не станет ничего гнуть.

Можно использовать чертежи, фото и видео, предлагаемые в интернете и других источниках информации, и даже полностью позаимствовать предлагаемые в них схемы профилегиба. Однако копирование один в один будет удачным только в том случае, если понравившаяся конструкция:

- Предназначена для гибки именно того профиля, который нужен (трубы, причем круглой либо прямоугольной, прутка, уголка или швеллера из определенного материала – стали или цветного мягкого металла), и с требуемыми размерами сечения, а также на необходимый угол.

- Не содержит технических ошибок – надо разобраться, будет ли она вообще работать.

- Имеет достаточно подробное описание, а если это ее чертеж, то он содержит все необходимые данные по размерам, материалу, креплению и взаимному расположению всех деталей и элементов, чтобы профилегиб действительно можно было собрать.

- При сборке не вызовет проблем с поиском и/или изготовлением необходимых деталей и комплектующих.

Чертеж профилегиба

Поэтому чаще всего самодельный профилегиб изготавливают по собственным чертежам, которые являются скорректированной версией какой-либо конструкции, взятой за основу. При разработке чертежей тоже надо учитывать все вышеуказанные моменты для уже готовых решений. Кроме того, необходимо исходить из доступности тех или иных материалов, комплектующих, а также возможности изготовить самому либо заказать нужные детали. Отправной точкой в конструировании и изготовлении профилегиба должно стать его назначение (п. 1 из вышеприведенных требований).

Изгибающий и опорные под профиль элементы устройства (у оборудования прокатного типа это ролики) должны быть изготовлены с учетом не только размеров, но и формы сечения обрабатываемого металлопроката. Для некоторых изделий (например, уголка) следует также принять во внимание направление изгибания (по внутренней либо по внешней стороне полок). От этого зависит качество обработки профилей, чтобы их не вело, не сминало и не рвало. В первую очередь эти моменты надо учитывать для изделий с большими размерами сечения, особенно стальных. Иначе их вообще будет трудно либо невозможно согнуть.

От этого зависит качество обработки профилей, чтобы их не вело, не сминало и не рвало. В первую очередь эти моменты надо учитывать для изделий с большими размерами сечения, особенно стальных. Иначе их вообще будет трудно либо невозможно согнуть.

2 Разработка чертежа с учетом типа обрабатываемых профилей

Конечно, под профили из мягких металлов и с небольшими размерами сечения можно изготовить изгибающий и опорные элементы с плоской поверхностью. Но во всех остальных случаях – только под форму изделия. Поверхности (конструкция) опорных и изгибающего элементов должны быть для:

- Прутка, круглой либо овальной трубы – в виде желоба под соответствующий диаметр или форму изделия.

- Трубы с прямоугольным либо квадратным сечением. У опорных элементов – правильной прямоугольной формы под внешние габариты изделия, чтобы профиль помещался в них (с удерживающими бортиками). У изгибающего – плоская, с поперечным размером, который немного меньше наружного у обрабатываемого проката, чтоб прижимать последний к опорным элементам между их бортами, как показано на видео.

- Уголка. Если для гибки по наружной стороне полок (то есть когда у готового согнутого изделия внешней будет внутренняя поверхность уголка), то изгибающий элемент будет плоским, но с удерживающим бортиком, а опорные – просто гладкими. Причем изгибающий и опорные элементы должны располагаться с учетом толщины уголка и так, чтобы борт первого достаточно хорошо прижимал полку металлопроката к боковой поверхности вторых. Если гибка по внутренней стороне полок, то наоборот – с удерживающим бортиком должны быть опорные элементы, а изгибающий делаем с плоскими поверхностями.

- Швеллера – по тому же принципу, как и для уголка. Если гибка по наружной стороне изделия, то изгибающий элемент будет с 2-я удерживающими бортиками, а опорные – просто гладкими. Для гибки по внешней поверхности швеллера с бортами надо сделать опорные элементы.

- Двутавра – с плоскими рабочими поверхностями и поперечным размером, равным внутреннему габариту изделия, чтобы легко, но плотно заходить между его полок.

- Гибки швеллера либо двутавра поперек основания между полками. Опорный и изгибающий элементы делают с 2-я бортиками, между которыми должны плотно заходить полки изделия.

Приспособление для гибки швеллера

Очевидно, что абсолютно универсальный профилегиб изготовить невозможно, он может быть пригоден для гибки определенных типов изделий и с достаточно узким диапазоном размеров их сечений. В случае сборки конструкции со сменными изгибающим и опорными элементами возможности самодельного станка значительно расширятся. Это и остальные, вышеприведенные нюансы необходимо предусмотреть еще при создании чертежей, которые следует сделать как можно более подробными (детализированными). Ниже приведены варианты возможных решений, на основе которых можно будет разработать собственную конструкцию, приспособленную для гибки конкретных профилей.

3 Самый простой профилегиб – приспособление шаблонного типа

Для изделий с относительно невысоким сопротивлением изгибу (например, стальных труб диаметром до 20 мм и другого металлопроката с аналогичными или меньшими прочностными характеристиками) можно сделать профилегиб шаблонного типа. Для него нужна опорная поверхность – слесарный либо иной стол, пол, стена, стальной каркас, как на фотографии, или даже ровное место на земельном участке, асфальте, бетонной площадке или плите.

Для него нужна опорная поверхность – слесарный либо иной стол, пол, стена, стальной каркас, как на фотографии, или даже ровное место на земельном участке, асфальте, бетонной площадке или плите.

В зависимости от этого шаблон, выполняющий роль изгибающего элемента, и опора будут изготовлены из досок либо стальных изделий (труб, скоб, уголка, швеллера или чего-то подобного). В любом случае шаблон надо сделать по форме требуемого изгиба профиля.

Шаблон изгибающего элемента профилегиба

Ширина его рабочей части должна быть немного больше поперечного размера обрабатываемого изделия. Если делать из досок, то последние сначала скрепляем между собой любым доступным способом – с помощью болтов, гвоздей, уголков, клея. Затем отпиливаем лишнее, формируя огибаемую поверхность. По ней и с радиусом ее закругления будет производиться гибка профиля. Готовый шаблон и упор из доски крепим к выбранному основанию. Между ними должно быть расстояние, равное наружному размеру изгибаемого профиля. Упор в процессе работы будет фиксировать один конец изделия, в то время как за другой его надо гнуть.

Упор в процессе работы будет фиксировать один конец изделия, в то время как за другой его надо гнуть.

Остальные варианты шаблонного профилегиба аналогичны деревянному. Трубы, уголок, швеллер, скобы или что-то другое прикручиваются, привариваются, вкапываются, бетонируются в соответствующем выбранном основании с некоторым шагом по линии окружности с радиусом необходимой кривизны изгиба. Это будет шаблон. Рядом с ним крепим упор из такого же материала.

4 Как сделать профессиональное оборудование – прокатный вариант

Чтобы гнуть профили посерьезнее (с диаметрами или размерами сечения побольше) и на любые углы, необходимо сделать профилегиб прокатного типа. Его еще называют 3-ролиоковым. Такой профилегиб показан на видео. Состоит он корпуса и роликов: 2-х опорных и между ними 1-го изгибающего (прижимного). Может быть и другое исполнение. Ролики крепятся не в корпусе, а на подходящей опорной поверхности, горизонтальной либо вертикальной.

Профилегиб прокатного типа

У опорных роликов неподвижное крепление, а у прижимного – регулируемое, как на предлагаемом чертеже. Оно должно обеспечивать его перемещение относительно опорных роликов. Кроме того, на ось прижимного шкива необходимо закрепить ручку либо штурвал. Они необходимы, чтобы вращать его во время гибки, как показано на видео.

Оно должно обеспечивать его перемещение относительно опорных роликов. Кроме того, на ось прижимного шкива необходимо закрепить ручку либо штурвал. Они необходимы, чтобы вращать его во время гибки, как показано на видео.

Принцип работы прокатного профилегиба следующий. Перед обработкой профиля прижимной ролик находится в верхнем положении. Изделие протягивается между ним и опорными шкивами. Прижимной ролик опускаем до упора и начинаем вращать, постепенно его поджимая. Изгибание происходит в результате многократной прокатки профиля между шкивами. При этом прижимной ролик периодически подтягивают, уменьшая тем самым радиус изгиба. Количество циклов прокатки зависит от гибкости профиля.

Расстояние между шкивами выбирается из следующих соображений. Чем оно больше, тем меньшее усилие потребуется приложить при изгибе профиля. Зато при этом также будут больше минимальный радиус изгибания и необработанные на концах изделия участки. Выбор материала корпуса и роликов профилегиба зависит от прочности (гибкости) обрабатываемых изделий. Если они тонкие и из цветных металлов, то подойдет даже дерево, но ролики лучше сделать из прочного пластика. Ну, а чтобы профилегиб, как говорится, сделать на все случаи жизни, он должен быть только из стальных деталей.

Если они тонкие и из цветных металлов, то подойдет даже дерево, но ролики лучше сделать из прочного пластика. Ну, а чтобы профилегиб, как говорится, сделать на все случаи жизни, он должен быть только из стальных деталей.

Как сделать профилегиб своими руками: видео инструкция, схемы

Качественное сгибание вытянутого металлического проката невозможно без применения специальных устройств, называемых профилегибами, при отсутствии средств на их приобретение или выполнении разовых работ их рекомендуют сделать своими руками. Они имеют сравнительно простую конструкцию и технологию сборки, при использовании правильных чертежей и инструкций на выходе получается достаточно надежное устройство для изменения конфигурации труб и профиля без предварительного нагрева. В большинстве случаев они имеют ручной привод, но при необходимости в схему добавляют гидроцилиндр или электродвигатель, окончательное решение принимается исходя из поставленных задач.

Оглавление:

- Когда нужен?

- Конструкция

- Простая и прокатная модель

- Профилегиб с подвижным катком

- Советы

В каких случаях рекомендуют сделать профилегиб своими руками

Потребность в таком инструменте возникает при необходимости получения определенного радиуса закругления на конкретном участке или по всей длине заготовки. Функциональные возможности самоделок зависят от выбранной конструкции, но в целом с их помощью осуществимы операции по сгибу прутьев и арматуры, изменение формы профиля с квадратным или прямоугольным сечением, получению колен из круглых труб или скруглению элементов сортового проката (швеллеров, уголков, двутавров). Данная группа включает как простые устройства с приложением усилий в определенной точке изделия или профилегибочные станки с прокаткой деталей по всей длине, вторые признаны более эффективными из-за возможности сгибания заготовок под углом от 1 до 360° в произвольном направлении.

Функциональные возможности самоделок зависят от выбранной конструкции, но в целом с их помощью осуществимы операции по сгибу прутьев и арматуры, изменение формы профиля с квадратным или прямоугольным сечением, получению колен из круглых труб или скруглению элементов сортового проката (швеллеров, уголков, двутавров). Данная группа включает как простые устройства с приложением усилий в определенной точке изделия или профилегибочные станки с прокаткой деталей по всей длине, вторые признаны более эффективными из-за возможности сгибания заготовок под углом от 1 до 360° в произвольном направлении.

Изготовление самоделок целесообразно при отсутствии серьезных требований к точности радиуса изгиба и обработке профилей со сравнительно небольшим сечением. С их помощью успешно подготавливаются элементы для закладки теплиц, фигурные опоры или беседки, сгибаются хомуты в армокаркасе или колена трубопроводов при монтаже отопительных систем. Работа с ними не требует серьезной квалификации и подготовки, они ценятся за простую конструкцию и в большинстве случаев имеют механический привод. Изгиб заготовок на таких устройствах занимает больше времени и нуждается в определенных усилиях со стороны оператора, но в плане функциональности любой самостоятельно изготовленный ручной механизм не уступает аналогичному заводскому. Изменение класса профилегиба возможно при подключении гидравлического или электрического привода, но такие действия требуют определенных навыков.

Изгиб заготовок на таких устройствах занимает больше времени и нуждается в определенных усилиях со стороны оператора, но в плане функциональности любой самостоятельно изготовленный ручной механизм не уступает аналогичному заводскому. Изменение класса профилегиба возможно при подключении гидравлического или электрического привода, но такие действия требуют определенных навыков.

Устройство и основные узлы

Конструктивное исполнение зависит от типа и принципа действия этого инструмента, самый простой и распространенный ручной профилегиб прокатного типа состоит из следующих элементов:

- Основания, чаще всего представленного в виде устойчивой и прочной металлической станины (в случае самоделок – сварной).

- Двух опорных боковых роликов, отвечающих за продольное перемещение профиля. В оптимальном варианте они способны к синхронному вращению.

- Прижимного подвижного ролика, выполняющего функции ведущего и обеспечивающими соответственное механическое воздействие, приводящее в итоге к изгибу заготовки.

Как правило, он имеет чуть больший диаметр в сравнении с опорными боковыми или не уступает им.

Как правило, он имеет чуть больший диаметр в сравнении с опорными боковыми или не уступает им. - Узла контроля усилия прижима. У ручных моделей эти функции выполняет винтовая пара, установленная на перпендикулярно приваренном к станине прочном корпусе, у гидравлических – домкраты или поршневой механизм. При изготовлении устройства своими силами чаще всего останавливаются на первом варианте, при котором держатель ведущего ролика имеет жесткое соединение с прижимным винтом.

Принцип действия такого ручного инструмента основан на сгибании заготовок путем их прокатывания между опорными валиками с одновременным давлением ведущего. В этом плане они выгодно отличаются от обычных трубогибов с неподвижными элементами, при аккуратном воздействии и достаточном усилии на них без проблем осуществляется радиальный изгиб профиля с сечением до 32 мм включительно без риска деформации заготовки. Более сложные заводские конструкции оснащаются блоками ЧПУ, контролирующими градиент сгиба или подвижными нижними валами с контроллерами перемещения. У самых совершенных и функциональных профилегибочных станков все ролики являются передвижными и регулируемыми, но сделать такое оборудование самому, в кустарных условиях крайне сложно.

У самых совершенных и функциональных профилегибочных станков все ролики являются передвижными и регулируемыми, но сделать такое оборудование самому, в кустарных условиях крайне сложно.

Инструкция по изготовлению простейшего устройства для сгиба профиля

При выполнении в домашних условиях работ по незначительному изменению формы и конфигурации проката и труб с сечением не более 20 мм достаточно использования примитивного варианта профилегиба, а именно – трех закрепленных в бетоне штырей. При этом возможны два пути: установка их под углом в 90 ° с последующим бетонированием на предварительно подготовленной площадке, или заливка тяжелой плиты, вынимаемой из формы и размещаемой в разных местах. В качестве опорных штырей для таких самодельных профилегибов используется швеллер или обрезки круглого проката с сечением от 70 мм, рекомендуемый интервал между ними составляет 4-5 см.

Потребность в сложных чертежах в данном случае отсутствует, секрет заключается в отслеживании перпендикулярности выступающих частей, достаточном их заглублении (в идеале – на треть длины) и заливке качественным мелкозернистым бетоном или ЦПС. По понятным причинам стационарные площадки признаны более устойчивыми и удобными в сравнении с тяжелыми плитами, по окончании работ и необходимости освобождения пространства штыри просто срезаются.

Преимуществом такой конструкции является простота и возможность установки опор с учетом сечения профиля, отсутствие каких-либо условий при выборе направлении или угле изгиба, минусом – ограничение в диаметре, при работе с заготовками с сечением свыше 20 мм создаваемых усилий недостаточно. В таких случаях рекомендуется сделать профилегиб с более сложным механизмом.

Инструкция по изготовлению своими руками устройства прокатного типа

Для сборки такого устройства потребуются уголки или квадратные трубы с сечением от 50 мм для сваривания корпуса, швеллеры или профиль с толщиной от 150 для станины, круглые заготовки, металлическая цепь, обеспечивающая синхронное вращение опорных роликов, и ее натяжитель, навариваемые приводные звездочки, винтовая передача, болты и гайки. Работы начинают с составления простой, но точной схемы ручного профилегиба, подготовки инструмента (двери, болгарки и сварочного аппарата) и элементов. Для изготовления самоделки нет необходимости в покупке нового и дорогостоящего металлопроката, допускается вырезание деталей из целого и не изъеденного ржавчиной лома. При этом все элементы рекомендуется очистить и слегка прошлифовать.

Работы начинают с составления простой, но точной схемы ручного профилегиба, подготовки инструмента (двери, болгарки и сварочного аппарата) и элементов. Для изготовления самоделки нет необходимости в покупке нового и дорогостоящего металлопроката, допускается вырезание деталей из целого и не изъеденного ржавчиной лома. При этом все элементы рекомендуется очистить и слегка прошлифовать.

В ходе сборки придерживаются следующей последовательности действий:

1. Из толстого швеллера вырезается отрезок нужной длины, проводится разметка станины.

2. Из уголка или прямоугольного проката сваривается П-образный корпус, выполняющий в дальнейшем функции кронштейна для винтовой пары. Для ее удержания в верхней части по центру просверливается соответствующее отверстие. После проверки качеств швов конструкция приваривается к двум сторонам станины.

3. В верхней части корпуса ручного профилегиба приваривается гайка регулятора прижимного ролика и вкручивается опорный винт.

4. Из круглого лома с помощью болгарки вырезаются заготовки под опорные ролики, на оси которых привариваются передаточные звездочки для удержания велосипедной цепи. Установленные на подшипниках ролики привариваются к станине с учетом обязательной симметрии с ее центром. Цепь закрепляется на звездочках и натягивается. В конечном итоге получаются зафиксированные на невысоких подиумах вращающиеся «гантели», удерживающие в центре сгибаемый профиль. Одна из осей делается удлиненной, в последствии к ней приваривается ручка, с помощью которой осуществляется вращение.

5. Подготавливается узел прижимного механизма с жесткой фиксацией к нижней части опорного винта.

6. Все элементы закрепляются на корпусе и станине, сварочные швы слегка зачищаются.

Конструктивные различия у собираемых своими силами ручных профилигибов проявляются прежде всего в виде и размерах опорных и прижимных роликов. Они могут иметь закрепляемые по бокам шайбы-кольца для удержания профиля или обходиться без них. Все возможные насадки привинчиваются надежными болтами, это же относится к любым не привариваемым элементам с жестким соединением. Расстояние между ними (или длина цилиндрических валиков) подбирается исходя из ширины прокатываемых заготовок, что является еще одним преимуществом самоделок (отсутствуют какие-либо ограничения, размеры узлов подгоняются под нужды пользователя).

К сгибанию профиля можно приступать непосредственно после сборки, при правильной защите от коррозийных воздействий и смазке вращающихся участков полученное устройство прослужит долго.

Технология сборки ручного инструмента с подвижным опорным катком

При наличии поршневых пальцев, шатунного механизма, старых подшипников и автомобильного домкрата стоит сделать станочную конструкцию с приваренными уголками к станине опорными роликами. В качестве фиксатора в таких устройствах используется все та же винтовая пара, вращение в них передается на ось прижимного валика. Основание при этом является монолитным только до угла корпуса с ведущим узлом, плечо со вторым опорным валиком соединено с ним шарнирно. Ниже него устанавливается домкратный механизм, обеспечивающий подъем штока и измерение радиуса изгиба профиля в нужную сторону.

Преимуществом такого исполнения является высокая надежность и массивность рабочих узлов, такие профилегибы успешно используются в небольших мастерских и в частных целях. Корпус для удержания и подъема прижимного механизма рекомендуют делать цельным, из куска швеллера, при выровненном по горизонтали плече он по-прежнему должен находиться в центре. Такие самоделки в принципе не ломаются, единственной проблемой при их изготовлении является подбор деталей.

Рекомендации

Изготавливаемая конструкция самодельного профилегиба должна быть максимально прочной и устойчивой. Для этого рекомендуется:

- Обеспечивать максимально высокое качество сварки швов, при отсутствии соответствующего опыта этот этап сборки стоит доверить специалистам.

- Подготовить на станине отверстия для прикручивания к верстаку или основанию.

- Тщательно отслеживать центровку корпуса с винтовой парой.

- Покрыть корпус и основание антикоррозийными составами.

При планировании частого и интенсивного использования стоит сразу сделать качественный профилегиб с гидравлическим приводом, это сэкономит время и силы работника. Конструктивное исполнение при этом меняется мало, в схему просто добавляется домкрат вместо винтовой пары. Это решение позволяет проводить без проблем операции по сгибанию профиля с сечением до 50-60 мм, за исключением сплошного стального швеллера, при потребности в работе с такими заготовками к роликам подключают электрический привод. Но подобные ситуации у частных лиц возникают редко, в большинстве случаев им достаточно сделать ручное устройство прокатного типа.

Делаем профилегиб станок своими руками

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

Содержание:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

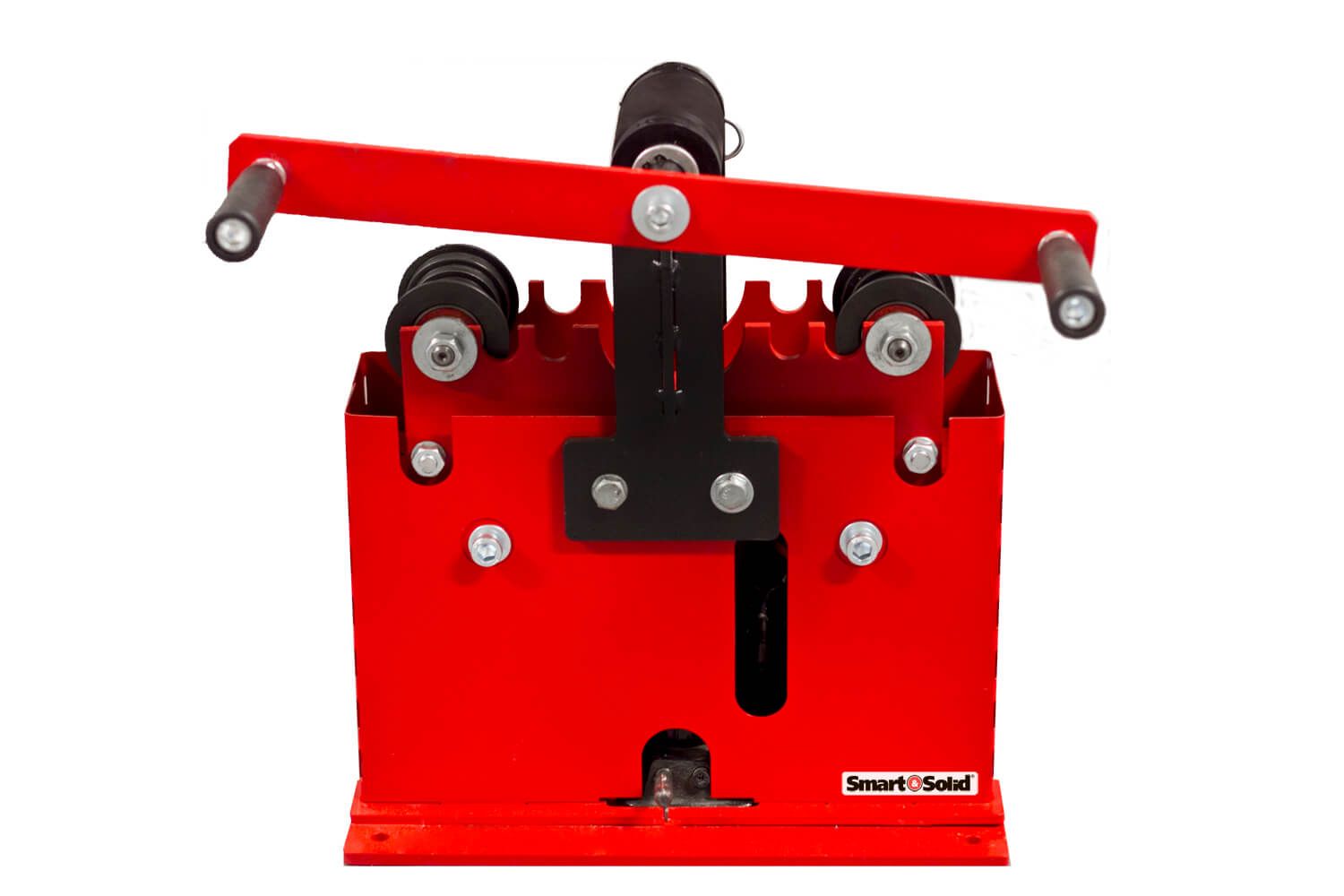

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

- Автор: Виктор Каплоухий

- Распечатать

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками. Оцените статью:

(1 голос, среднее: 5 из 5)

Похожие статьи

Руководство по максимально эффективному использованию рулона Бывшая покупка

Автор: Ясвиндер Бхатти, Samco Machinery

При поиске уникального профилегибочного станка, чем больше информации вы предоставите производителю, тем выше ваши шансы получить роликовый формирователь, который сделает то, что вам нужно. делать.

Приобретение нестандартного профилегибочного станка – одно из самых крупных вложений вашего бизнеса. Получение максимальной отдачи от ваших инвестиций зависит от разработки машины, которая будет производить стабильный продукт в течение длительного времени.Качество конструкции зависит от информации, предоставленной производителю профилегибочного станка, поэтому важно получить ответы на все вопросы и рассмотреть все соображения.

Производители качественных профилегибочных машин не только смогут воспользоваться информацией, предоставленной заказчиком, и спроектировать машину, способную производить желаемую деталь, но и будут запрашивать и искать информацию, которая, возможно, не была необходима заказчику. Изготовитель профилегибочного станка должен быть экспертом в области профилирования.

| | |

Двойной дуплексный сквозной вал – Описан автором как обязательный, когда требуемые профили имеют переменную высоту и ширину фланца, такие как металлические шпильки и прогоны. | |

| | |

Universal SUB (Non-Rafted) – Универсальный валкообразователь общего назначения. | |

| | |

Universal SUB (Rafted) – Может производить множество различных профилей с простой заменой плотов.Подходит для кровельных настилов и панельных профилей. | |

| | |

Поворотный вал – Автор называет это идеальным станком для кромкообразования профилей переменной ширины. |

Далее следует список, охватывающий многие аспекты, которые производитель профилегибочного станка будет учитывать в процессе проектирования машины.

Использование станка

Производитель сразу же захочет определить, является ли это станком общего назначения (создание нескольких профилей) или станком, предназначенным для производства выбранного профиля.

Толщина материала

Толщина формируемого материала поможет определить размер машины, а также диаметр вала. Как правило, для более толстого материала требуется более длинная машина с большим количеством станций и большим диаметром вала.

Для некоторых материалов может потребоваться станция смазки на входе, что потребует более длинной машины, а также большего пространства для машины, когда она будет запущена и работает на заводе.

Тип материала

Каждый материал по-разному реагирует на напряжение профилирования.Некоторые материалы более податливы или мягче, чем другие. Для более мягких материалов может потребоваться меньшее количество станций гибки.

Черная сталь, оцинкованная сталь, окрашенная сталь, нержавеющая сталь, алюминий, медь, латунь… все по-разному реагируют на процесс профилирования. Опытные производители профилегибок знают эти характеристики и соответственно разработают наилучшую конструкцию.

Предел текучести материала

Предел текучести любого материала, проходящего через процесс профилирования, является еще одним важным фактором, учитываемым в процессе проектирования профилегибочного станка.Предел текучести поможет определить размер машины, степень изгиба на станцию, а также количество станций, необходимых для создания желаемой детали.

Металлургические предприятия производят сталь с повышенным пределом текучести. Тридцать лет назад предел текучести высокопрочной стали составлял 50 тысяч фунтов на квадратный дюйм. Сегодня это 220 тысяч фунтов на квадратный дюйм, что представляет собой совершенно новую игру при определении количества станций и максимальной степени изгиба материала.

Относительное удлинение материала