Самодельный станок для заточки ножей своими руками

В домашнем хозяйстве постоянно используется такое нехитрое приспособление, как нож. В процессе работы рано или поздно ножи начинают затупляться. Такой домашней утварью пользоваться становится некомфортно, а зачастую и небезопасно. Такой нож при резке продуктов может сорваться и нанести травму, поэтому ножи в домашнем хозяйстве должны быть всегда довольно острыми. Для этого этот инструмент следует периодически подтачивать.

Очень часто в домашних условиях для того, чтобы заточить свой режущий инструмент, используют обычные точилки или абразивные бруски, что не всегда приводит к хорошему результату. Чтобы научится затачивать свой кухонный инструмент точилками, нужна особая практика, так как при неверном угле заточки инструмент не будет иметь нужной остроты. Для выполнения работ по затачиванию ножей имеются как простейшие точилки с угловой формой зазора, так и разнообразные фабричные точильные устройства и сложные электрические точильные станки.

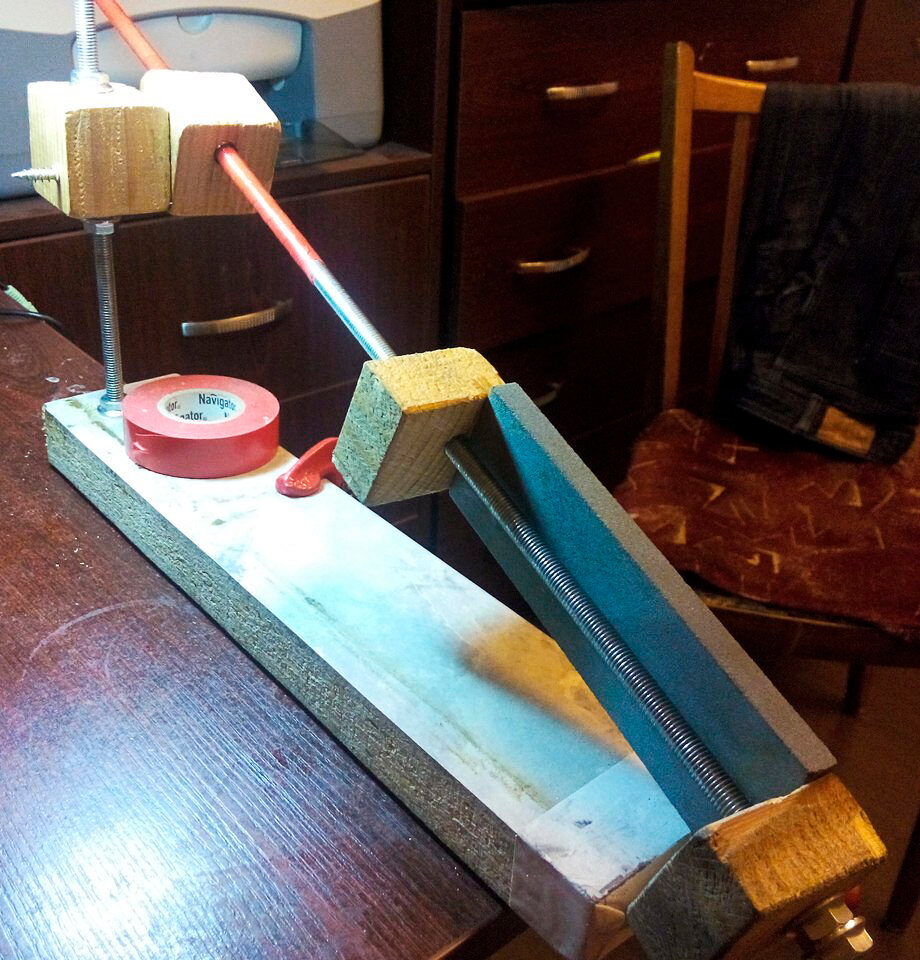

Простейшая точилка из деревянных брусков

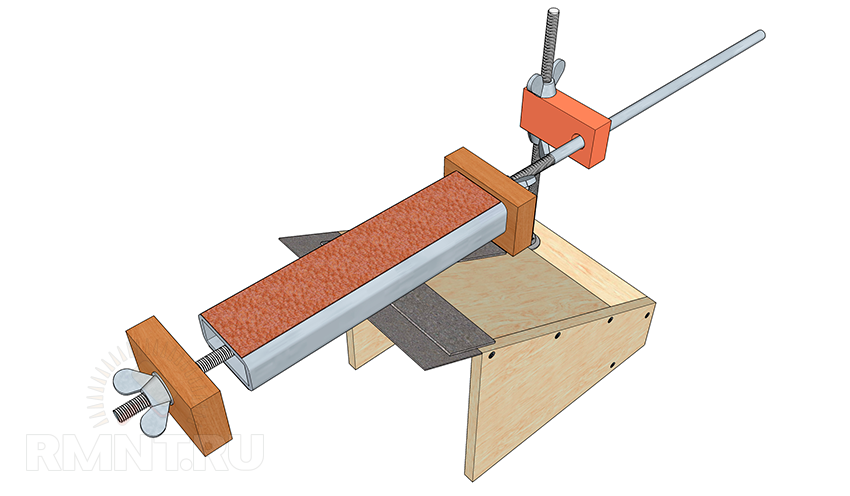

Для того чтобы самостоятельно изготовить простейшее устройство для заточки ножей, понадобится пара абразивных брусков. Затем берём два одинаковых деревянные заготовки и с помощью наждачной бумаги проводим их обработку. Заготовки обрабатываем тщательно, так, чтобы на них не осталось неровностей и заусениц.

После этого производим разметку на деревянных брусках мест, где будут устанавливаться точильные камни. Для этого на бруске наносим линии, где будут крепиться точильные бруски, учитывая при этом нужный угол затачивания лезвия. Приложив к нанесённым линиям точильные бруски, фиксируем их толщину. По полученной разметке делаем пропилы глубиной 1–1,5 см. Выбрав древесину из пропилов и вставив туда точильные бруски, мы должны получить конструкцию, при которой деревянные бруски зажимают точильные камни. Абразивы при этом располагаются под углом заточки ножей.

Для окончательной сборки нашей самодельной конструкции нужно просверлить два отверстия в деревянных брусках и с помощью болтов стянуть их. Абразивные камни должны стоять неподвижно. Чтобы ножеточка при затачивании ножей не скользила, на нижней части брусков можно закрепить прокладку из прорезиненого материала.

Абразивные камни должны стоять неподвижно. Чтобы ножеточка при затачивании ножей не скользила, на нижней части брусков можно закрепить прокладку из прорезиненого материала.

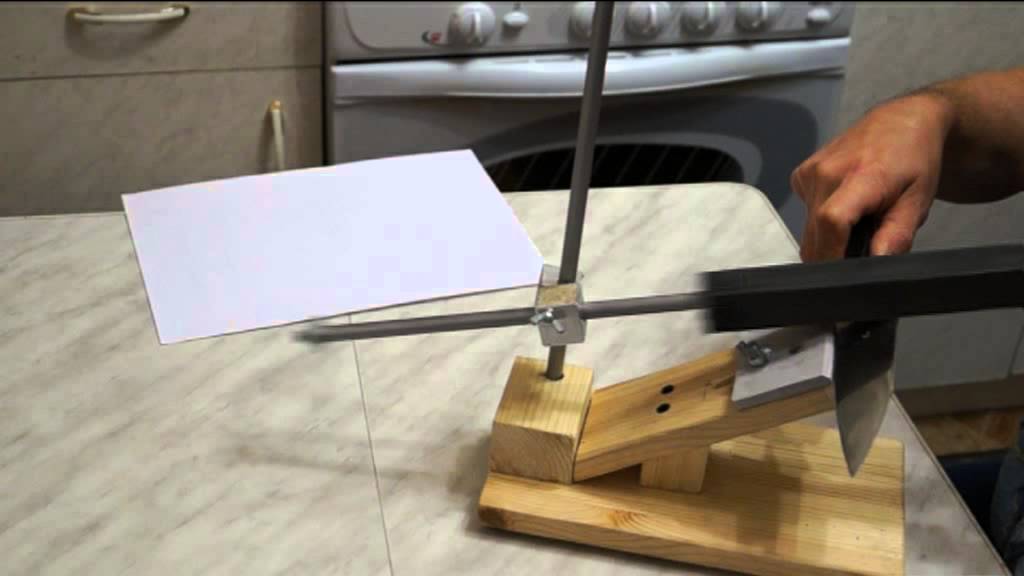

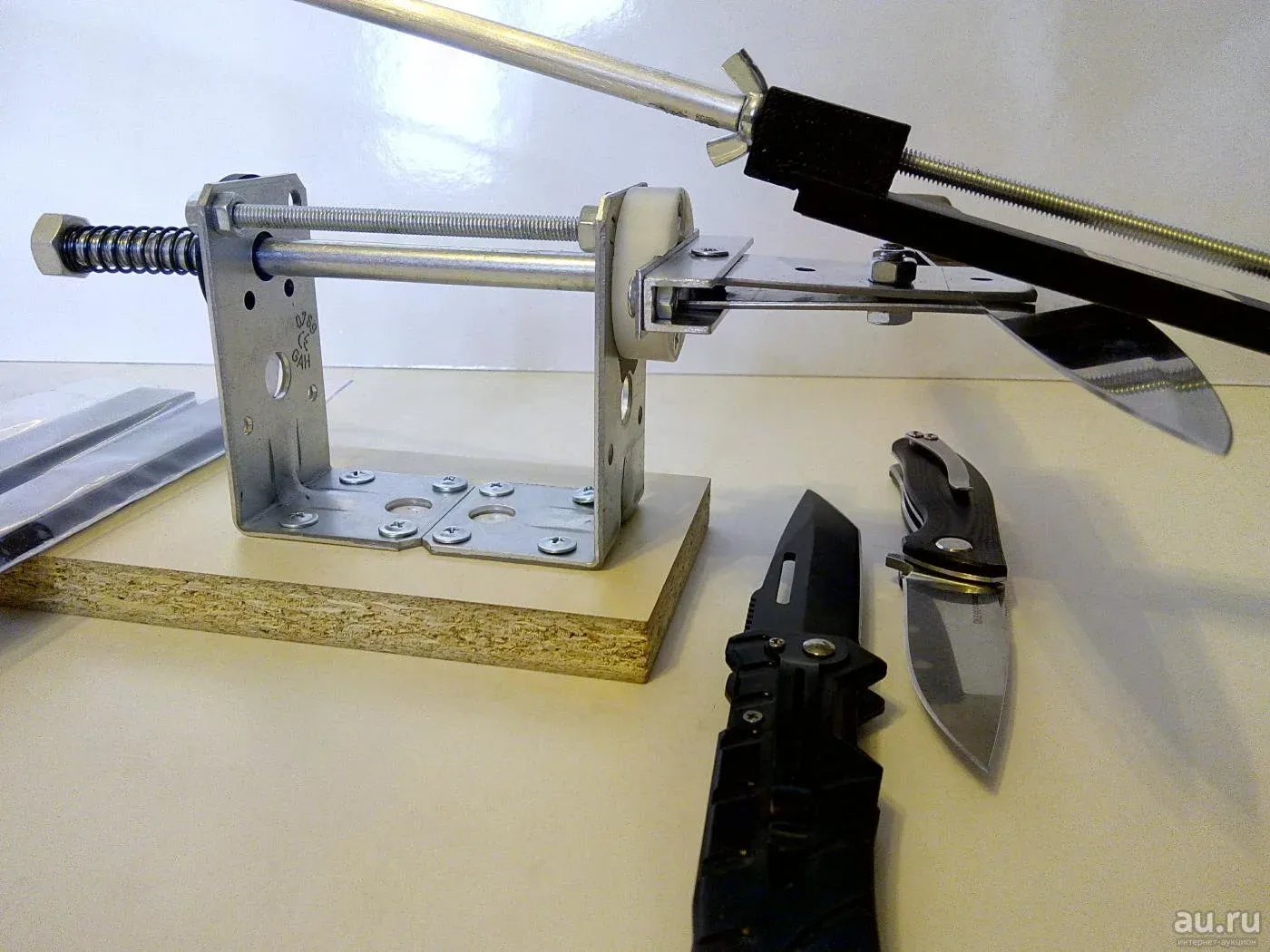

Ручной самодельный станок для заточки ножей

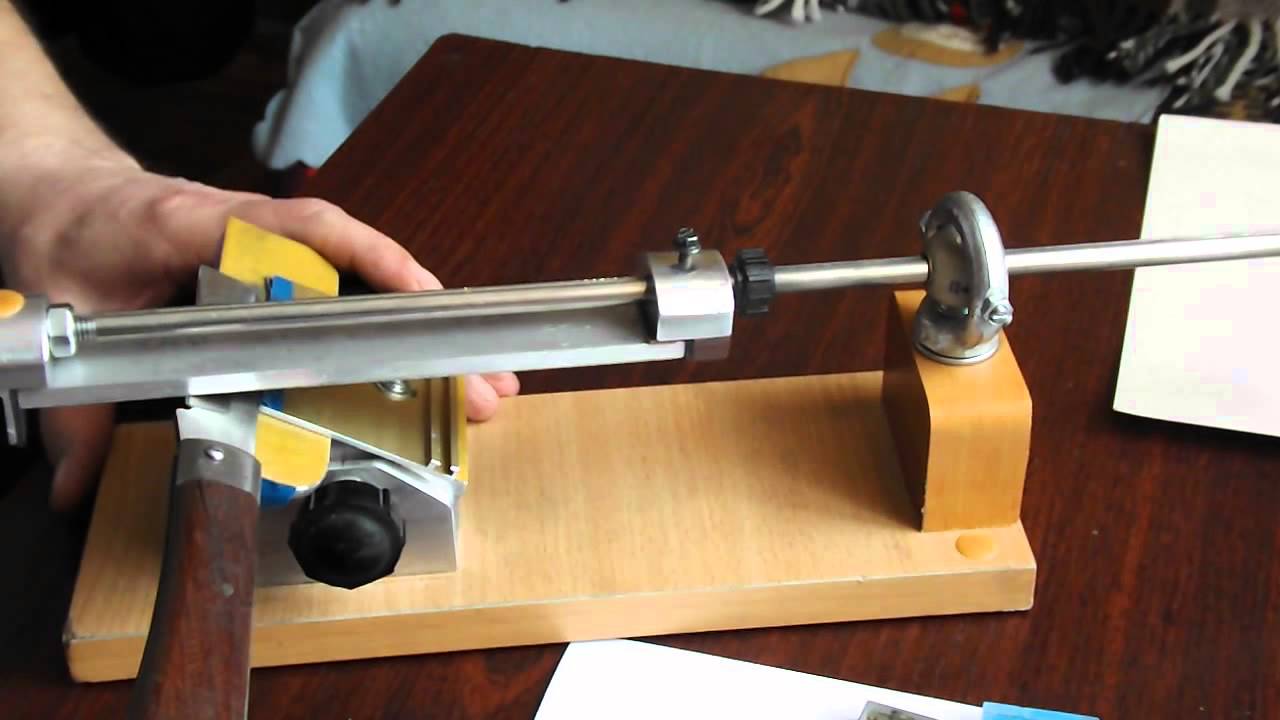

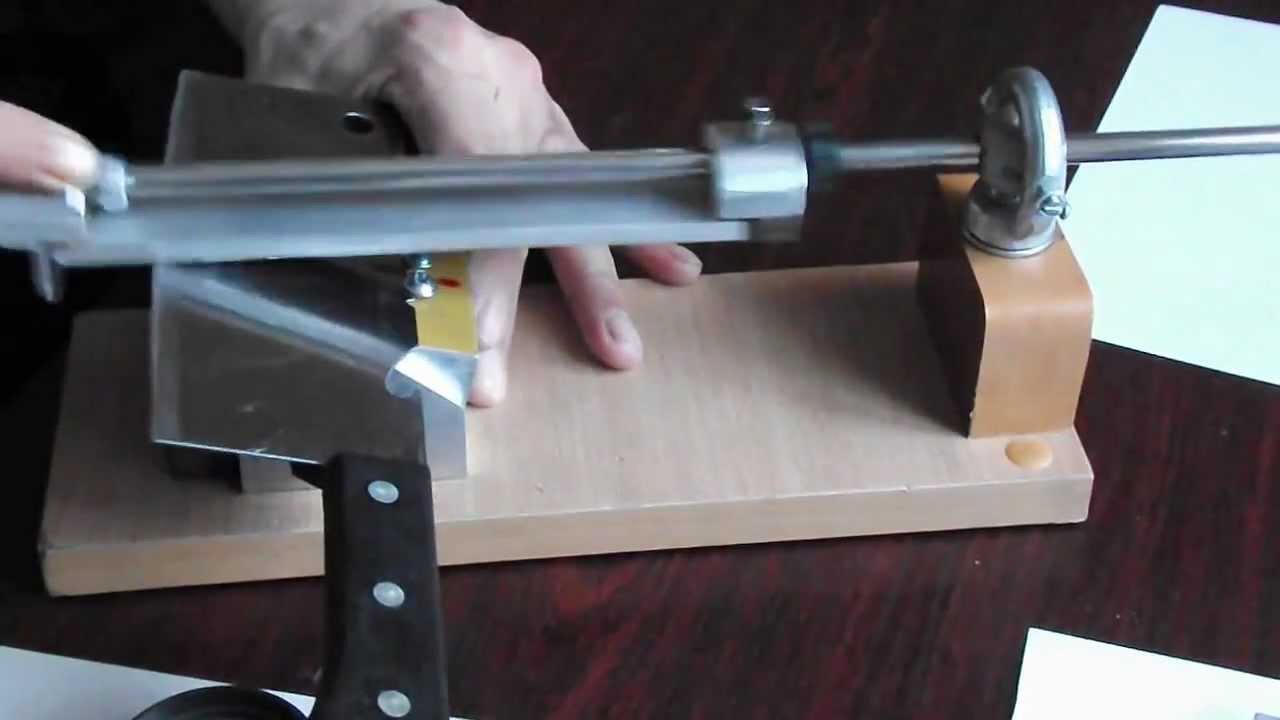

В настоящее время домашними мастерами разработаны разнообразные конструкции для заточки ножей. Они различаются как принципом действия, так и необходимыми для изготовления материалами и инструментом. Если вы решили делать приспособление для заточки ножей своими руками, чертежи таких конструкций можно найти на просторах интернета. По принципу действия станки делятся на два типа.

Закрепляется нож, точильный брусок перемещается.

Такое приспособление изготовить достаточно просто. Конструктивно такой станок состоит из двух основных частей.

- Первая часть — это держатель заточного камня. Его можно изготовить, как вариант, следующим образом. Берём шпильку диаметром 8 мм и длиной около 50 см. Из двух небольших брусочков изготавливаем крепёж точильного бруска.

Точильный брусок зажимается на шпильке этими брусками (с помощью гаек с шайбами) и располагается вдоль шпильки. На одном конце шпильки можно сделать ручку для более комфортной работы. Конструкция с зажатым точильным камнем располагается ближе к ручке, за ней на шпильку одевается трубка ПВХ или термоусадка.

Точильный брусок зажимается на шпильке этими брусками (с помощью гаек с шайбами) и располагается вдоль шпильки. На одном конце шпильки можно сделать ручку для более комфортной работы. Конструкция с зажатым точильным камнем располагается ближе к ручке, за ней на шпильку одевается трубка ПВХ или термоусадка. - Вторая часть — это станина с держателем ножа. Первоначально изготавливается опорный стол. Его можно изготовить из листа ДСП размером

30 х 30 см. Впрочем, размер может быть самым разным. Главное, чтобы его длина была меньше длины шпильки примерно на 30%. Это делается для того, чтобы держатель с точильным камнем мог беспрепятственно перемещаться вдоль станины. В вертикальном положении на опорный стол крепится винтовая стойка, в качестве которой можно также использовать шпильку диаметром 8 мм. На винтовую стойку крепится планка с прорезью. Эта планка может перемещаться вверх-вниз по вертикальному стержню, она будет определять угол заточки лезвия. На опорном столе также располагается конструкция держателя ножа. Она изготавливается из двух кусков ДСП или аналогичного материала, и при установке на опорный стол напоминает треугольник, одна вершина которого упирается в основание винтового стержня. Высота на противоположной стороне составляет приблизительно 8 см. На этом крае треугольника собирается держатель режущего инструмента. Им может быть как какой-либо зажим, так и магнит. Теперь осталось держатель точильного бруска вставить в прорезь на винтовом стержне опорного стола и, закрепив нож держателем, произвести заточку. Предварительно нужно выставить необходимый угол заточки планкой на винтовом стержне.

Она изготавливается из двух кусков ДСП или аналогичного материала, и при установке на опорный стол напоминает треугольник, одна вершина которого упирается в основание винтового стержня. Высота на противоположной стороне составляет приблизительно 8 см. На этом крае треугольника собирается держатель режущего инструмента. Им может быть как какой-либо зажим, так и магнит. Теперь осталось держатель точильного бруска вставить в прорезь на винтовом стержне опорного стола и, закрепив нож держателем, произвести заточку. Предварительно нужно выставить необходимый угол заточки планкой на винтовом стержне.

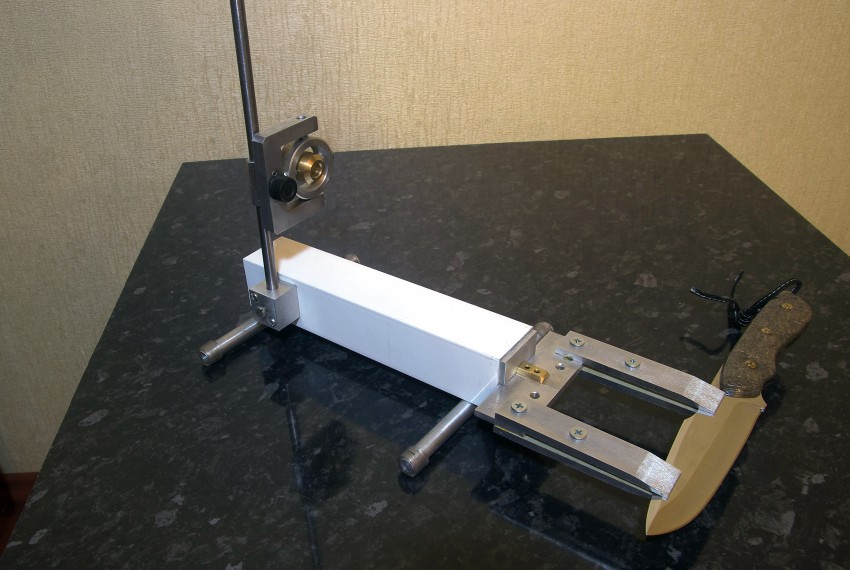

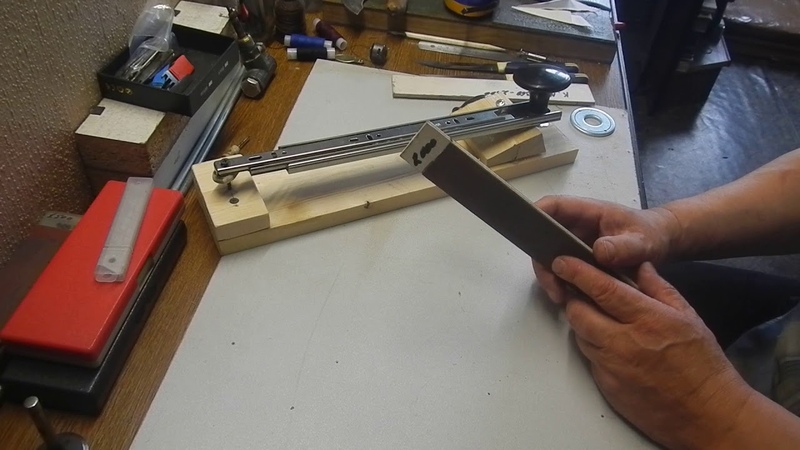

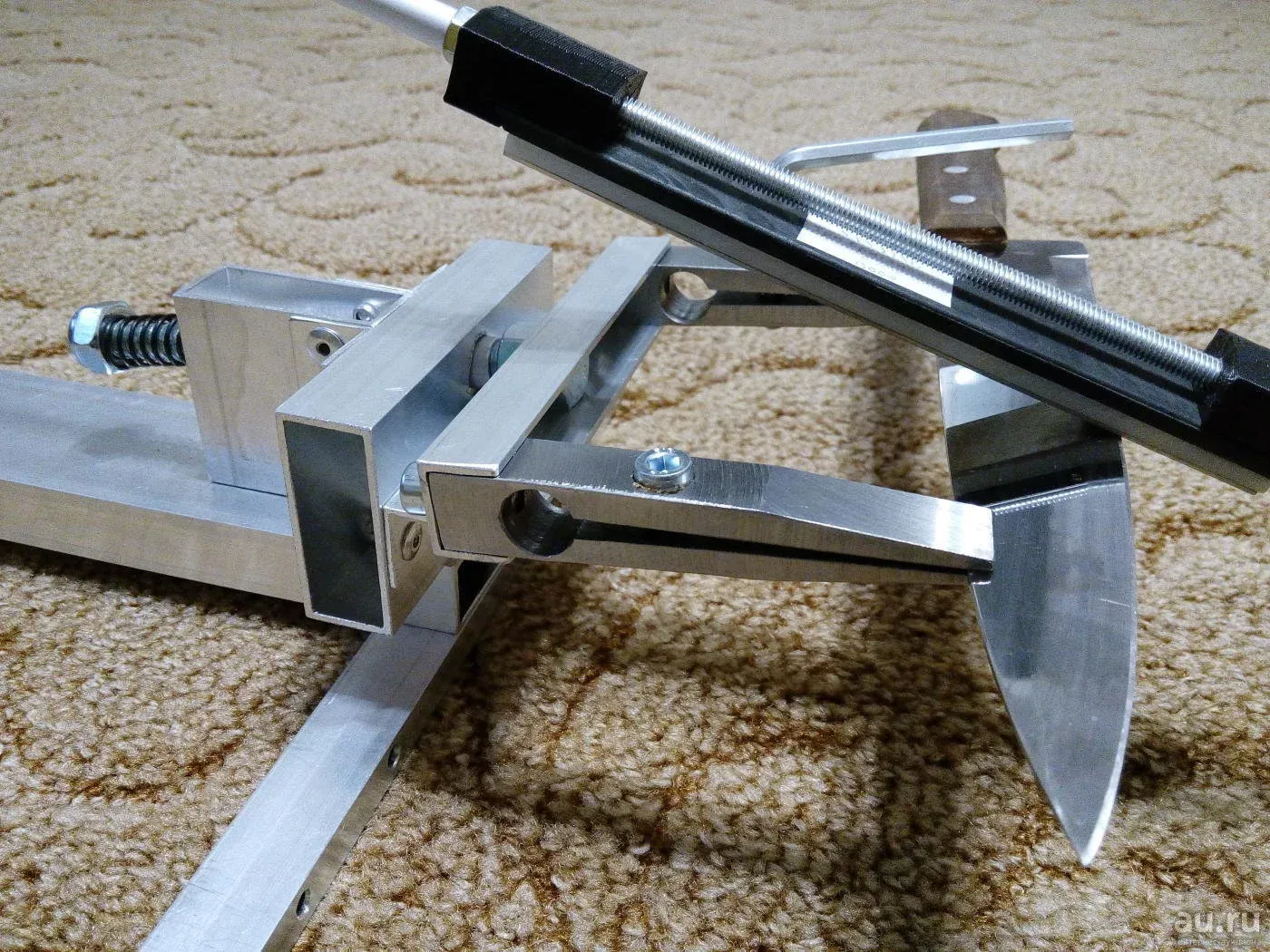

Закрепляется точильный брусок, перемещается нож.

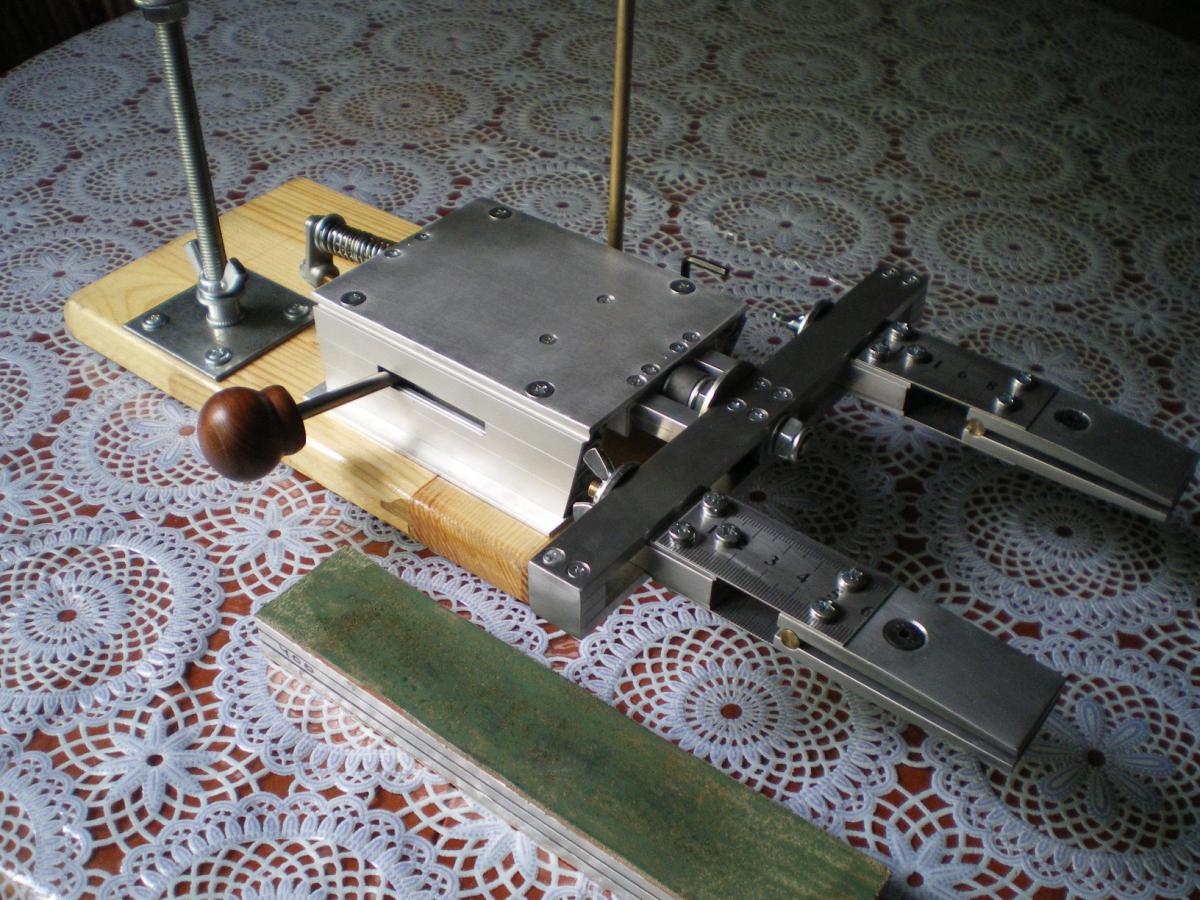

Второе приспособление для затачивания лезвия основано на том, что точильный брусок закрепляется на основании, затачивание лезвия производится перемещением ножа. При таком способе заточки изготавливается приспособление в виде подвижной тележки, на которой жёстко фиксируется нож. Угол заточки выставляется высотой расположения бруска относительно площадки.

Перемещая тележку с зажатым ножом вперёд-назад, происходит заточка лезвия, правда, нужно приспособиться к заточке скруглённых краёв лезвия. Для качественной заточки нужно размещать это устройство на идеально ровной поверхности, например, положив на стол лист стекла или используя столешницу из натурального камня.

Выбор брусков для заточки ножей

При изготовлении самодельного станка для заточки ножей главным компонентом будет точильный брусок. Чтобы выбрать правильный тип абразива, нужно знать параметры брусков, а также то, для затачивания какого инструмента они предназначены. Существует семь видов точильных брусков. Материалы, из которых они изготавливаются, называются абразивами.

Абразивный материал бывает натуральным и искусственным. Искусственные абразивы делают из самых различных материалов, они отличаются по качеству, прочности и цене. Натуральные абразивы — это новакулит и японские водные камни. Главными параметрами точильных брусков является зернистость и размеры.![]() Для того чтобы полностью наточить нож, требуются бруски трёх видов зернистости.

Для того чтобы полностью наточить нож, требуются бруски трёх видов зернистости.

- Крупнозернистые. Предназначены для первичной обработки, исправления формы лезвия.

- Среднезернистые. Предназначены для заточки, доводки после первичной обработки.

- Мелкозернистые. Предназначены для полировки и окончательной доводки лезвия.

Для бытовых нужд также изготавливаются точилки с двумя видами зернистости по обеим сторонам бруска.

Правила заточки ножей своими руками

Пользоваться тупыми ножами небезопасно, поэтому при затуплении лезвия следует произвести его заточку. Важно, чтобы при заточке режущий инструмент располагался строго перпендикулярно направлению бруска, а также затачивать нож нужно под одним и тем же углом вдоль всего лезвия.

Большинство кухонных режущих инструментов имеют заводскую заточку от 20 до 25 градусов. При заточке для бытовых нужд этот угол можно незначительно уменьшать примерно до 15 градусов, что увеличит его режущие свойства.![]() Обработку нужно начинать выполнять с начала лезвия, для контроля угла заточки и качества можно закрасить обрабатываемую часть лезвия маркером. Так как в процессе пользования он изнашивается неодинаково, при выполнении заточки следует ориентироваться на самую тупую часть лезвия.

Обработку нужно начинать выполнять с начала лезвия, для контроля угла заточки и качества можно закрасить обрабатываемую часть лезвия маркером. Так как в процессе пользования он изнашивается неодинаково, при выполнении заточки следует ориентироваться на самую тупую часть лезвия.

Все мы сталкивались с ситуацией, когда нет желания или возможности покупать специальный прибор для профессиональной заточки ножей либо обращаться за помощью к мастеру. Есть отличный выход — собственноручная сборка для заточки ножей. Для более безопасной и качественной заточки, используйте её строго по назначению. Плюс в том, что вы можете самостоятельно выбрать режим и уровень сложности, это позволит быстро и качественно добиться необходимого результата.

Любая хозяйка мечтает об острых ножах. На кухне без таких режущих инструментов трудно обойтись. Не всем удается правильная заточка: вроде и постарался, а нож все равно плохо режет или быстро тупится. Нередко причиной этого является неправильно произведённое затачивание. Из такой ситуации можно выйти, если использовать станок для заточки ножей.

Нередко причиной этого является неправильно произведённое затачивание. Из такой ситуации можно выйти, если использовать станок для заточки ножей.

Модификация точилок

В магазинах продается большое количество всевозможных приспособлений и станков, начиная от самых простых и заканчивая автоматами. Однако многие из них либо не доводят заточку до конечной цели, либо стоят слишком дорого. Все станки можно условно разделить на три категории:

- примитивные;

- усовершенствованные:

- продвинутые.

К первой категории относятся все абразивные материалы. Из них производят круги, бруски, порошки, пасты, ленты и наждачную бумагу. По твердости они делятся на:

Для заточки инструмент нужно вручную водить по абразиву, добиваясь нужного эффекта. Этим способом пользуются многие, но не у всех получается. Причина заключается в том, что для правильного затачивания нужно строго соблюдать угол заточки. Он зависит от твердости и объема разрезаемого материала.

Для приведенных ниже инструментов необходимо выдерживать следующие углы в градусах:

- бритвы — 8—12;

- лезвия для разделки филе — 10—15;

- кухонные ножи — 15—20;

- охотничьи инструменты — 20—25;

- тяжёлые ножи (например, мачете) — 30—50.

Следующее, на что нужно обращать внимание при натачивании ножей, — это размер зерна абразивного материала. Для затачивания сильно затупленных ножей используют абразивы с более крупным зерном. Это поможет быстрее снять лишний металл. При выравнивании поверхности используют средние наждачные камни, а для шлифовки нужно совсем мелкое зерно. Обычно на наждачных кругах и брусках указывается крупность абразива в цифрах:

- 300—350 — очень крупное, используется для обрезки;

- 400—500 — среднее, позволяет производить основную заточку;

- 600—700 — мелкое, на нём можно выравнивать лезвие;

- 1000—1200 — очень мелкое, с его помощью возможно отшлифовать инструмент.

Чтобы заточить ножик вручную, на стол или верстак выкладывают брусок или наждачный круг и закрепляют его. Режущий инструмент держат на абразиве клинком от себя, выставляют его на нужный угол. Поначалу пользуются транспортиром. Впоследствии, когда появится определенный опыт, можно будет обходиться и без него.

Начинают затачивать клинок, строго следя за соблюдением угла. Такая работа требует внимания и опыта, поэтому не сразу может получиться. Гораздо удобнее будет выполнять её, если сделать своими руками приспособление для заточки ножей. Своими руками собранное изделие обойдется гораздо дешевле.

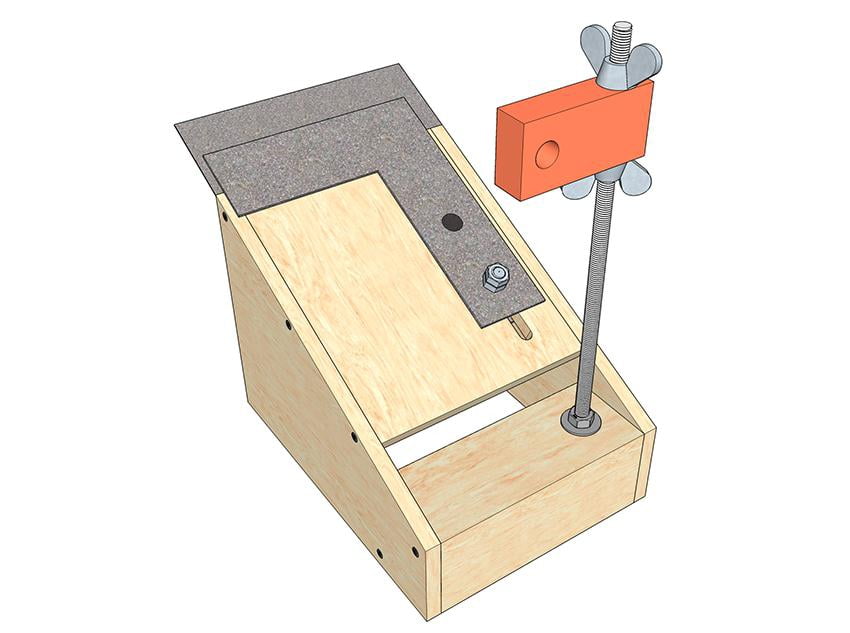

Использование станков

Самым простым устройством, которое можно сделать в домашних условиях, является деревянный уголок. В него будет вкладываться брусок. Основание изготавливается в виде короба, размер которого подбирается по абразиву. Вторая сторона угла имеет такую же форму и крепится в вертикальном положении.![]() Чтобы устройство было более устойчивым, основание соединяется с широкой доской.

Чтобы устройство было более устойчивым, основание соединяется с широкой доской.

В устройство вкладывается вертикально брусок. В этом положении угол равен 0°. Для создания нужного наклона нижний край абразива начинают отводить от вертикали, угол замеряется транспортиром. Чтобы брусок не «ездил», внизу делается упор (можно просто ввернуть шуруп). Для затачивания лезвие водят по наждаку строго в вертикальной плоскости. При тонкой обработке и шлифовании бруски меняют. Поскольку камень стачивается неравномерно, их постоянно нужно выравнивать с помощью более твердых брусков. Использование наждачной бумаги избавляет от таких хлопот.

Для этого нужно взять наждачку с крупным, средним и мелким зерном, а также кожаный ремень. Из дерева вырезается брусок по размеру абразива и обрабатывается наждачной бумагой. Одна заготовка делается из кожаного ремня. Каждая грань бруска пронумеровывается, а цифры ставятся возле верхнего и нижнего краёв. К плоскости под номером 1 приклеивается лента с крупным зерном, 2 — со средним, 3 — с мелким, 4 — кожа от ремня.

Ленты прикрепляются с отступом от края. Благодаря этому и цифры буду видны, и брусок войдет в пазы короба. Лезвие начинают затачивать с 1 или 2 и дальше переходят к следующим граням. По мере истирания наждачной бумаги ее срезают ножом и приклеивают новую. По сравнению с брусками бумага обходится намного дешевле.

Такое приспособление можно видоизменить. Вертикальную стойку прикрепляют к основанию через шарнир, чтобы она могла откидываться назад, увеличивая угол заточки. С той стороны, куда наклоняется стойка, делается упор, например, две пластины, скрепленные между собой через продольные прорези болтом с барашком или гайкой. В этом случае нижний край бруска будет неподвижным.

Удобные конструкции

Хоть описанные выше конструкции обладают рядом преимуществ, но у них есть один существенный недостаток — необходимо постоянно следить за вертикалью лезвия, а это утомительно. Намного проще работать с помощью электрического станка для обработки кухонных инструментов.

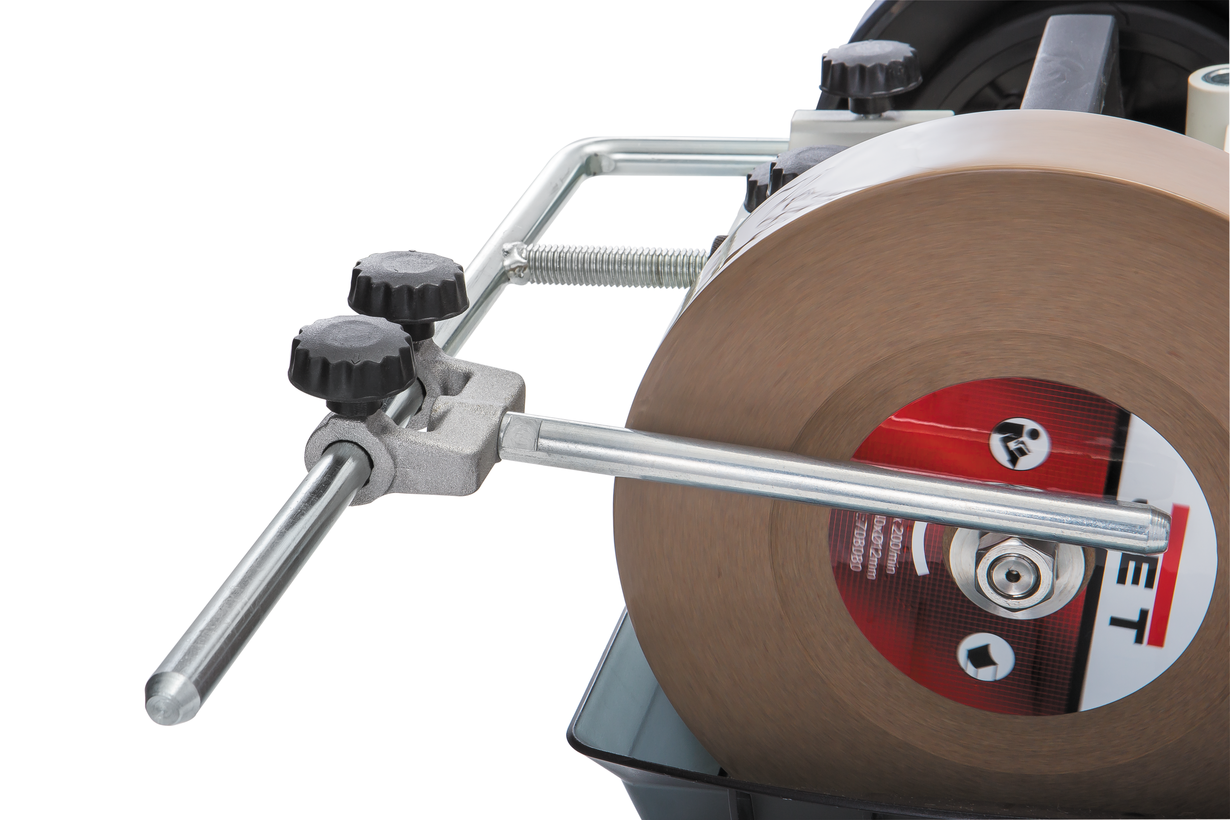

Наждак, так называется приспособление для заточки ножей, существенно облегчает задачу. Лезвие подводят к кругу таким образом, чтобы оно было направлено против его вращения. Но и в этом случае необходимо следить за углом заточки.

Чтобы легче было работать, можно изготовить деревянную подставку. Она состоит из двух частей: основания и собственно уголка. Опора помогает поднять ножик на нужную высоту, на нее кладется другая заготовка с наклонной площадкой, именно она будет придавать необходимый наклон лезвию. Таких уголков можно сделать несколько, они будут предназначены под разные способы заточки. Для фиксации направляющей можно использовать гвозди без шляпок. Их вбивают в основание, оставляя 10—15 мм, покрывают краской, сверху прикладывают уголок. Окрашенные места просверливают сверлом такого же диаметра, что и гвозди.

Приспособление хорошо работает, когда отсутствует кожух, закрывающий наждачный камень, но это не совсем безопасно. В случае с применением защиты можно использовать другую подставку для заточки. С боковой стороны от электроточила устанавливается деревянный брусок с вертикальным прорезом под нож. Высота выбирается с таким учетом, чтобы угол затачиваемого лезвия соответствовал требуемому условию. Ножик вставляется в вырез и скользит по нему.

С боковой стороны от электроточила устанавливается деревянный брусок с вертикальным прорезом под нож. Высота выбирается с таким учетом, чтобы угол затачиваемого лезвия соответствовал требуемому условию. Ножик вставляется в вырез и скользит по нему.

У такого электрического точила есть существенный недостаток — тяжело выставлять угол заточки. Чтобы избавиться от него, конструкцию следует усложнить. Для этого устанавливается трехколенный держатель с возможностью регулирования угла. Он крепится непосредственно на наждаке, но может применяться и как самостоятельное устройство. Для изготовления такого приспособления нужны навыки и специальные станки, а это далеко не каждому подходит.

Другой минус заключается в том, что при использовании электрического станка для заточки ножей стачивается камень. Его в процессе работы придётся постоянно поправлять, чтобы сделать лезвие острым. Кроме того, при таком способе наждак применяется нерационально, его приходится менять, выбрасывая значительную часть абразива.

Самодельные приспособления

Некоторые хозяева используют ручной точильный станок для ножей с регулируемым углом заточки. Суть такого устройства сводится к тому, что один из элементов (нож или абразив) находится в неподвижном состоянии, а другим делают возвратно-поступательные движения. Можно выделить две группы таких станков:

- с неподвижным абразивом;

- с фиксированным лезвием.

К первой группе относится станок-тележка. На ровной плоскости устанавливается абразив. В качестве такой поверхности можно использовать обработанный камень или толстое стекло. Для изготовления держателя вырезается доска толщиной 2—3 см, длина её должна быть примерно в 1,5 раза больше абразивного материала, ширина решающей роли не играет. Для лучшего вида и ровной поверхности ее обрабатывают рубанком и наждачной бумагой. По длинным краям прибиваются и приклеиваются упоры, необходимые для придания прочности.

Затем следует сделать клинья. Для этого снова берется обработанная доска, и вырезается прямоугольник. Толщина его должна быть равной высоте абразивного материала, длина примерно соответствовать ширине держателя. Чтобы рассчитать ширину устройства, нужно из длины держателя вычесть протяженность абразива и ширину двух упоров.

В собранном виде получается такая картина: на держателе между двумя упорами должны поместиться абразив и клин. После этого прямоугольник разрезают по диагонали, но не от угла к углу, а с небольшим отступом, чтобы получились треугольники с обрезанными вершинами.

Когда клин и абразив уложены в держателе, по основаниям треугольников начинают легонько бить молотком. Эти детали должны наползать друг на друга, их общая ширина увеличивается, и абразив зажимается. Чтобы держатель не двигался по стеклу, дно его обклеивается тонкой резиной.

Тележка позволит ножу двигаться, сохраняя неизменный угол. Колесики могут быть любыми, можно применить подшипники, главное, чтобы они были ровными. К тележке крепится направляющая с держателем лезвия. Здесь тоже есть два способа регулировать угол заточки:

К тележке крепится направляющая с держателем лезвия. Здесь тоже есть два способа регулировать угол заточки:

- меняя высоту абразива;

- поворачивая направляющую с лезвием (в этом случае тележка должна иметь 4 колеса).

Во втором варианте можно использовать поворотный механизм.

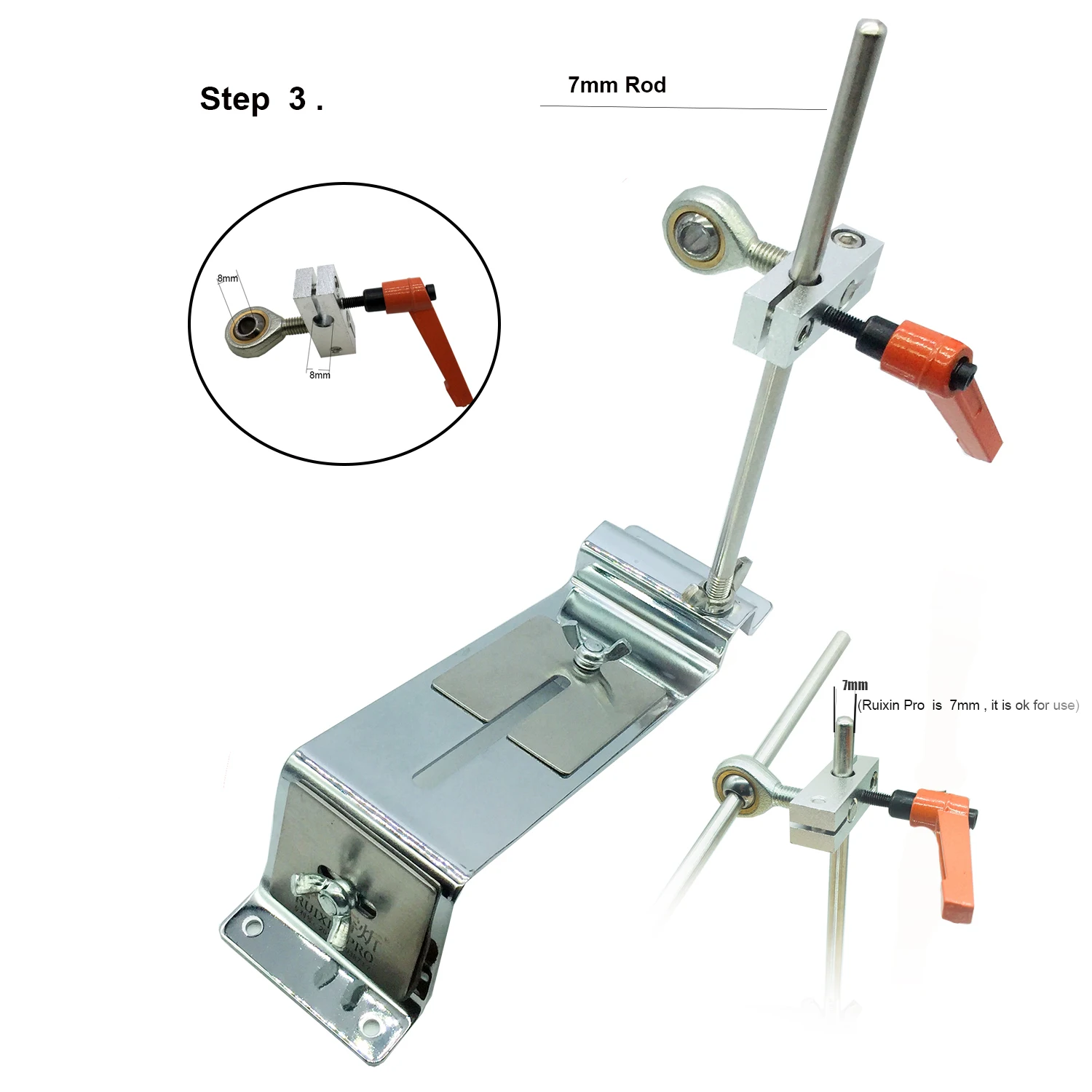

Другие модели

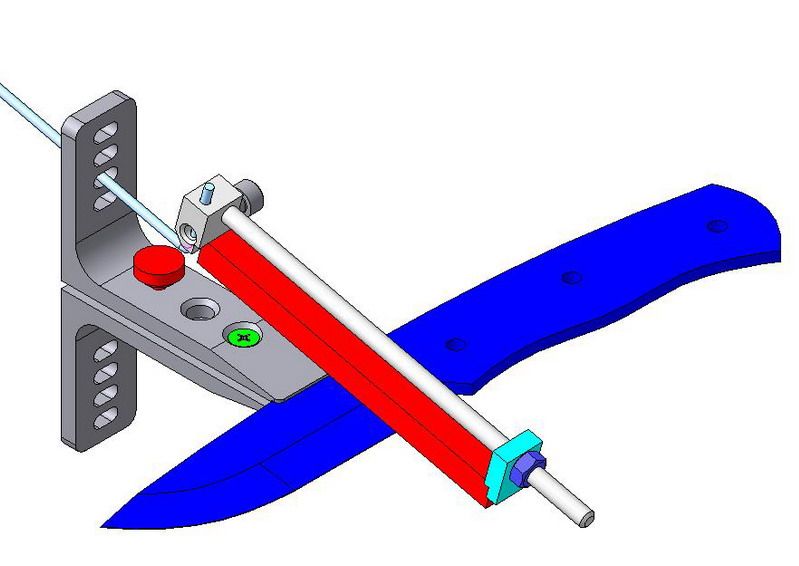

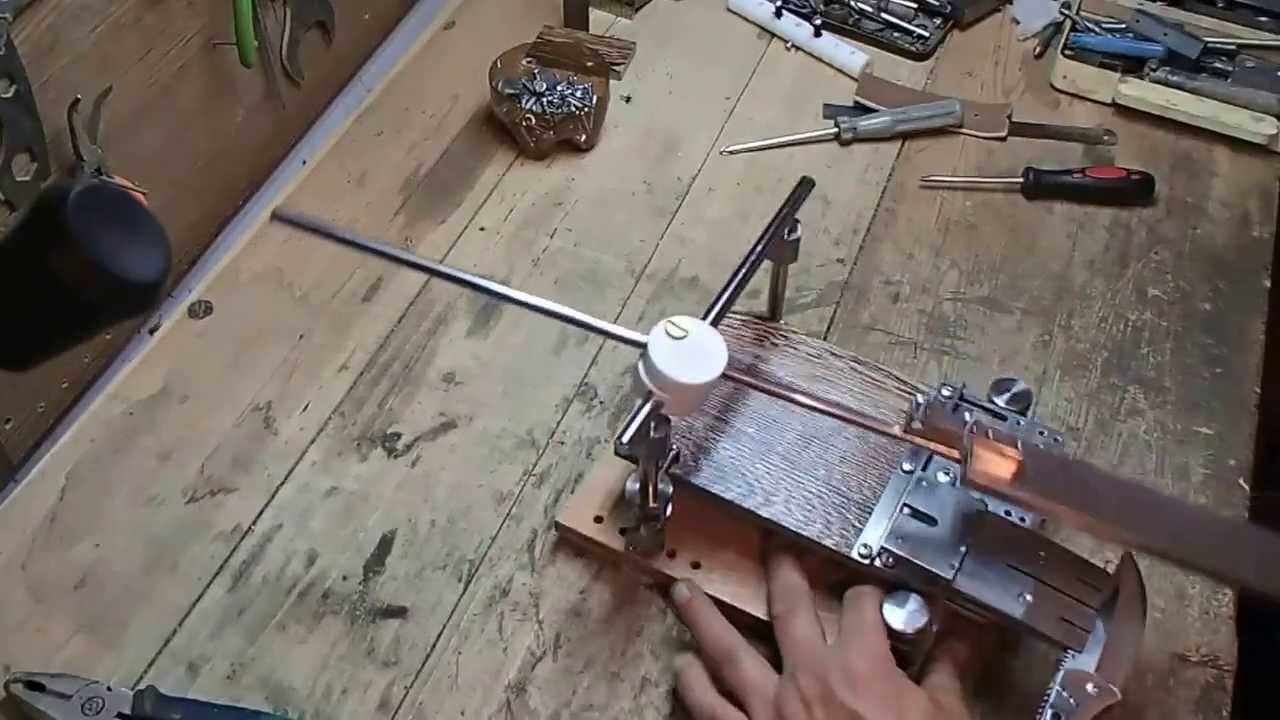

Большую популярность получили станки, в которых неподвижным является обрабатываемый инструмент. На наклонной площадке крепится кухонный или другой нож. Надежное крепление получается при использовании магнита, также широко применяются и всевозможные зажимы (пружинные или резьбовые).

К площадке с противоположной стороны от ножа крепится штанга. Допускается использовать стальной прут диаметром 8 мм. Наклон площадки выбирается таким, чтобы он примерно соответствовал нужному углу затачиваемого инструмента. К штанге прикрепляется фиксатор, который при необходимости может перемещаться, тем самым точнее устанавливая угол. В нем свободно движется направляющая — такой же металлический прут, как и штанга. Для лучшего скольжения в фиксатор вставляют пластиковую или капроновую втулку.

В нем свободно движется направляющая — такой же металлический прут, как и штанга. Для лучшего скольжения в фиксатор вставляют пластиковую или капроновую втулку.

На другом конце направляющей (возле затачиваемого инструмента) установлены две скобки, которые стягиваются с помощью гайки или барашка. В них вставляется брусок и закрепляется барашком или гайкой.

Работает станок следующим образом: в зажимы на наклонной площадке помещают лезвие, скобками на направляющей стягивают брусок, с помощью фиксатора устанавливают нужный угол. Угол измеряется транспортиром, установленным на лезвии. Бруском начинают делать поступательные движения, обрабатывая всю поверхность. Во время шлифовки абразив перемещают только в одном направлении — от пятки к лезвию.

В другом станке используется трапеция. Длинные стороны изготовлены из стальных прутков, соединенных между собой деревянными брусками. Одна штанга через подшипник крепится в поворотном механизме, другая является направляющей, по которой свободно перемещается брусок. Подставка для ножа устанавливается под кареткой на ровной поверхности. Если при затачивании инструмента первая штанга трапеции будет мешать, подставку можно приподнять повыше.

Подставка для ножа устанавливается под кареткой на ровной поверхности. Если при затачивании инструмента первая штанга трапеции будет мешать, подставку можно приподнять повыше.

Определить качество заточки поможет тонкая бумага, например, газета. Нужно быстрыми и плавными движениями попытаться нарезать из неё полоски. Если это удастся, значит, лезвие заточено правильно.

Заточка ножей – процесс, с которым способны справиться даже нежные женские руки. Ведь в наше время существует множество приспособлений, облегчающих эту задачу. Керамические ножи, к примеру, не требуют затачивания, что очень удобно, а ножи из стали требуют периодической заточки, поскольку материал тупится. Для придания остроты ножам, можно воспользоваться брусками с абразивным покрытием или заточным станком для ножей.

Последний метод требует соблюдения рекомендаций специалистов, тогда и результат вас непременно порадует.

Инструменты для заточки ножей

- Брусок точильный.

- Напильники со специальной насечкой.

- Приспособления для наточки.

- Станки для заточки ножей.

Примечание.

Заточка ножей по старинке, конечно, хороший и действенный способ, но точно настроенный станок для бытового использования дает более качественный результат с нужным углом формирования кромки лезвия.

Правила заточки ножей

Специалисты рекомендуют соблюдать ряд правил, для того, чтобы получить качественную заточку ножей в домашних условиях, что в свою очередь позволит сократить количество заточек лезвия.

Если вы сторонник использования бруска с абразивным напылением, начинайте работу с самой острой части лезвия, и заканчивайте более тупой, а именно той, которая мало задействована в процессе нарезки продуктов. Зачастую процесс начинают с середины, двигаясь к острию лезвия с небольшим поворотом. Форма ножа и его толщина влияет на угол заточки лезвия. Заточной станок для кухонных ножей выполняет точение под углом 25°, лезвие наклоняют над бруском на 12 — 13°.![]()

Тип заточного станка для ножей рейсмуса и материал, из которого он изготовлен, также влияет на качество проведения работы.

На различных интернет ресурсах, вы можете найти специальные видео ролики, в которых наглядно показан процесс заточки лезвия ножа.

Примечание.

Производство ножей происходит в основном из легированной и углеродистой стали. Каленую сталь нужно точить бруском с абразивом, нержавейку – напильником трехгранным. Это связано с тем, что относительно мягкие металлы, в процесс заточки забывают поверхность бруска с абразивом. Кованое лезвие довольно гибкое, поэтому его желательно закреплять и точить бруском движениями вскользь. Частое применение абразивных брусков, способствует образованию жирной пленки на поверхности, которую нужно затирать обдиркой.

Раньше, станки заточные настольные для ножей делали из брусков клиновидной формы и дуба мореного. Бруски располагали с обеих сторон деревянного клинка, таким образом, чтобы кромка режущая была свободной.![]() Конструкцию перетягивали веревкой и при помощи точильного камня затачивали лезвия до предельной остроты, получая при этом, отличный угол заточки.

Конструкцию перетягивали веревкой и при помощи точильного камня затачивали лезвия до предельной остроты, получая при этом, отличный угол заточки.

Затачивание ножей, которые используются в рубанках, выполняется следующим образом: на стекло большой толщины, накладывают наждачную шкурку с мелкой фракцией, скошенной частью кромки режущей на абразив и точится движениями по кругу.

Заточка ножей в домашних условиях

Для этой цели потребуется взять брусок из твердых пород дерева, поверхность которого формируют методом заточки под определенным углом, необходимым для формирования кромки лезвия. Это дает возможность держать угол обрабатываемой кромки. Для удобства работы по заточке лезвия, зафиксируйте клинок в плоскости бруска при помощи саморезов.

Заточный станок для ножей фуганка изготовьте инструмент своими руками, это даст возможность сделать процесс более легким, а качество работы намного выше. Главное соблюдать правила и нюансы в работе, и проблем не возникнет.

Главное соблюдать правила и нюансы в работе, и проблем не возникнет.

Заточный станок для ножей своими руками создан для облегчения работы с металлическими изделиями. Домашний инструмент можно наточить своими руками при помощи подручных средств, а на производстве без станка не обойтись. Там и объемы больше, и инструментарий посерьезней.

Профессиональные заточные станки для ножей

Самыми острым инструментом считается обвальный или разделочный нож

Таким пользуются мясники для разделки туш животных, и срезания шкур. При такой интенсивной работе лезвие инструмента тупится чрезвычайно быстро. Если объем работы не слишком большой, заточку можно производить на обычном станке, который оснащен контролем над углом кромки лезвия. Заточные станки для ножей в мясоперерабатывающей промышленности используют в основном KNECHT USK 160. Такие станки универсальны, поэтому затачивать на них можно абсолютно любые ножи.

На предприятиях занимающихся деревообработкой и в столярных цехах, устанавливают оборудование, которое может справляться с большими объёмами работ. Здесь используется инструмент, имеющий фуганки с длинными лезвиями, а также строгальные станки. Заточка металла происходит на оборудовании с механическим приводом, который подает инструмент на заточку.

При попытке заточки инструмента самостоятельно при помощи точильной чаши

…без использования фиксации и направляющих, то на лезвии сформируются зоны с разнообразным углом отточки. Обрабатывая некачественно заточенным инструментом дерево, вы получите неровный срез и волнистую поверхность. Заточной станок для плоских ножей имеет простую вертикальную конструкцию, Диски точат на станках с разделителем и вращающимся столом.

Универсальный заточной станок для ножей

Данный вид оборудования наилучшим способом подходит для предприятий, который выполняют за день большие объемы работ. Вручную возиться з металлом никто не станет, поскольку это тяжелый труд. Настольный станок ВЗ-319 оборудован жесткой станиной и точно подогнанными механическим приводом. Поэтому, справляется с заточкой инструмента любого типа – рубанки, фрезы, ножи и прочее.

Настольный станок ВЗ-319 оборудован жесткой станиной и точно подогнанными механическим приводом. Поэтому, справляется с заточкой инструмента любого типа – рубанки, фрезы, ножи и прочее.

Для бытового использования подойдет модель Тормек Т7. Комплектация у данного агрегата большая, в наличии есть множество насадок и дополнительных элементов для заточки кухонных ножей, ножниц и прочих инструментов.

Изготовление заточного станка для ножей своими руками

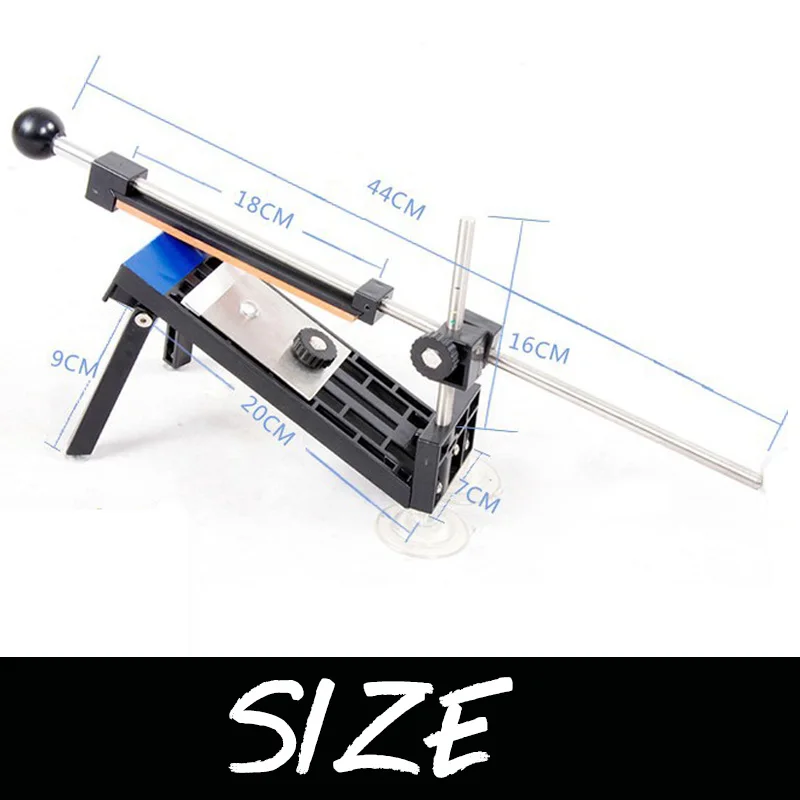

Сделать заточной станок для ножей для бытового использования довольно просто, для этого вам понадобится отрезок ламината, фанеры или ДСП, деревянная рейка, наждачка, болты с барашками. Первым делом нужно изготовить держатель ножа, для этой цели отрежьте кусок материала. Во избежание цепляния бруска за держатель, нужно провести зачистку края под определенным углом при помощи наждака. На вертикальной стойке сделайте разметку и отрежьте верх, это послужит основой для бруска. Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

Угол устанавливается вдвое меньше, необходимого для заточки лезвия.

Для бытовых ножей угол составляет 10 — 15°. Для облегчения работы по сооружению станка для заточки ножей, сделайте чертеж, так вам будет намного проще. Возьмите во внимание тот факт, что на высоту влияет поперечная основа. На конечном этапе, все элементы нужно обрезать и зашкурить. Затем, необходимо сделать дырки для болтов в пластине, которые будут фиксировать лезвие. Делая разметку, определяйте расстояние дырок от края основы. Это позволит затачивать лезвия разной толщины.

На следующем этапе, пластину нужно закрепить с использованием болтов. Стойки вертикального положения фиксируют при помощи шурупов. Важно помнить о том, что сила давления на низ малая, поэтому для фиксации элементов можно применить термический клей. Горизонтальную перекладину крепят аналогично.

Для изготовления бруска нужно отрезать рейку определенной длины. На одном краю крепят наждачку с достаточной фракцией абразивных частиц. Для того, чтобы добиться лучшего результат в работе, можно сделать больше брусков с разным абразивом. Хорошим диапазоном зернистости считается Р600 – Р2000.

Для того, чтобы добиться лучшего результат в работе, можно сделать больше брусков с разным абразивом. Хорошим диапазоном зернистости считается Р600 – Р2000.

Для того, чтобы защитить руки от травм при заточке инструмента, прикрутите на верху рейки рукоятку. Таким образом, вы получите станок для домашнего использования с хорошими функциональными качествами.

В процессе работы по заточке ножей, устройство получает опору на столе, что в свою очередь облегчает работу с ним.

Приспособление для заточки ножей своими руками: виды и чертежи, инструкция

Заточить тупой нож без похода в мастерскую и лишней траты денег можно самостоятельно — потребуется шлифовальный камень и твердая рука. Сложность в том, что человеку без опыта нелегко выдержать угол наклона лезвия по отношению к абразивному бруску, а без этого нож можно испортить: погнуть, искривить или затупить еще сильнее.

Восстанавливать остроту режущей кромки удобнее устройством, которое несложно сделать за 2 часа из подручных материалов — тех остатков, что можно обнаружить на балконе, в гараже или сарае. Точилка для ножей своими руками может представлять собой как примитивную систему, так и сложный функциональный агрегат.

Точилка для ножей своими руками может представлять собой как примитивную систему, так и сложный функциональный агрегат.

Правильная заточка ножей

Существуют виды ножей, которые невозможно заточить самостоятельно из-за рельефных лезвий. Также заточке не поддаются ножи, сделанные из керамики. Но, как правило, качество стали у таких изделий высокое, и тупятся они крайне редко. Есть разновидность ножей низкого качества, и их приходится затачивать очень часто. Как показывает практика, если сталь низкого качества, то заточка решит проблему на некоторое время, а потом лезвие опять затупится.

Для заточки ножей понадобятся абразивные круги. Если нет возможности приобрести готовые круги, то их можно изготовить самому с помощью деревянных брусков и наждачной бумаги разной зернистости.

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Основное правило при этом процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Ручные приспособления

К этой категории относятся станки и мусат, другое название – сталька. Мусат представляет собой изделие, идущее в комплекте с некоторыми видами ножей. Это стержень, для изготовления которого используются различные материалы. Мусат оснащён рукояткой, что обеспечивает удобство пользования.

Характеризуется предмет грубостью выдержки – размер насечки, которая ставится на стержень с целью определения шероховатости поверхности лезвия.

Основные ошибки

Как может показаться на первый взгляд, заточка — это просто, но если углубиться в сам процесс, то можно заметить довольно большое количество различных нюансов. Большинство людей допускают банальные ошибки при заточке ножей, что приводит к неравномерному затачиванию или к порче ножа. Распространенные ошибки при заточке:

Распространенные ошибки при заточке:

- Режущая кромка не была доточена. В результате по бокам образуются небольшие заусеницы, которые временно придают остроту лезвию, а после непродолжительной работы ножом лезвие опять становится тупым. Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости.

- Наличие краски, масла, грязи на острие. Суть в том, что при точении жир, грязь масло и другие компоненты смешиваются со шлифовальными абразивами и приводят к появлению царапин и микросколам лезвия. После такого точения лезвие быстро тупится.

- Важную роль играет нажим. Необходимо запомнить одно простое правило: острота зависит не от применяемой силы, а от длительности заточки. Чрезмерно сильный нажим приводит к откалыванию микрочастиц от лезвия и к некачественной заточке.

- Неправильный выбор угла.

Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

С чего начать?

Перед тем как заточить охотничий нож, следует изучить конструкцию клинка. Если коротко, то с обеих сторон режущей части обязательно должно быть по одному скосу. Профессионалы такой скос зачастую называют фаской. Представлена она в виде уменьшающейся плоскости, которая тянется от обуховой части к кончику острия.

Путем уменьшения толщины этих фасок придается режущей кромке требуемая острота. Подробнее о том, как правильно точить ножи, далее.

Точилка «Домик»

Неплохое приспособление для наточки ножей. Несмотря на простую конструкцию, точилка хорошо справляется со своей задачей. Эта конструкция состоит из бруска прямоугольной формы, верхняя грань которого сделана в виде двускатной крыши. Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

Существуют и сложные конструкции самодельного точильного станка. Для изготовления понадобятся следующие материалы:

- Кусок доски размером 500х150х20 мм.

- Металлическая шпилька с резьбой, которая послужит направляющей для бруска.

- Болты и гайки М8 и саморезы по дереву.

- Прижимные гайки или гайки — «барашки».

- Обычный текстолит или оргстекло, которое будет служить в качестве подложки под нож и своеобразной подвижной станиной.

- Для крепления ножа следует взять неодимовый магнит. Обычный не подойдет, так как прижимная сила у него довольно мала.

Как сделать станок для затачивания фуговального ножа самостоятельно (пошаговая инструкция)

Чтобы сделать точильный станок своими руками для правки этого ножа, потребуется подобрать необходимые детали:

- план-шайбу;

- станину;

- электродвигатель;

- пылесос;

- ограждение.

Изготовление осуществляется следующим образом:

- Злектродвигатель крепится непосредственно под станиной; обязательно следует позаботиться об оборудовании его кнопками управления «стоп», «пуск»;

- На выходном валу устанавливается план-шайба, которая закрывается квадратным ограждением с вырезанным пазом;

- На нижней плоскости стола выполняется отверстие по размеру рукава пылесоса, последний предназначен для удаления образующейся в ходе заточки пыли.

Что необходимо знать

Электродвигатель не обязательно может быть закреплен под основанием план-шайбы. Возможно применение ременной передачи, но это приведет к усложнению конструкции.

С помощью указанного станка также можно затачивать топоры и пилы.

Домашняя ножеточка

Если в хозяйстве имеется заточной станок, он облегчит процесс, но есть одно обстоятельство. При заточке на станке практически невозможно равномерно давить на нож. Поэтому можно изготовить прибор для заточки ножей, который будет служить направляющей для лезвия и обеспечит равномерный нажим. Получится простая, но эффективная электроточилка. Для ее изготовления понадобятся следующие комплектующие:

Получится простая, но эффективная электроточилка. Для ее изготовления понадобятся следующие комплектующие:

- Брус.

- Четыре болта или четыре шпильки с резьбой М8.

- Четыре барашка.

- Саморезы по дереву.

Напротив электроточила крепится направляющая, по которой будет передвигаться бегунок. Саму направляющую можно прикрепить к верстаку или же изготовить предварительно станину. Она должна быть подвижной. Для этого можно прорезать в станине продольный паз и зафиксировать штатив двумя шпильками. Затем взять два бруска, по бокам просверлить отверстия, вставить шпильки и с обеих сторон затянуть их барашками. Следующим шагом станет крепление, на котором будет лежать режущее изделие. Это можно сделать при помощи небольших кусков бруса, которые следует прикрепить по бокам движущейся каретки.

Как сделать станок для ледобура своими руками

Необходимы две стальные полоски толщиной 4 мм и размерами 60х200 мм. Можно использовать рессорную автомобильную сталь, но ее сложно согнуть. Поэтому желательно выбрать другой материал.

Поэтому желательно выбрать другой материал.

Ход работы

Сперва выполняется станина приспособления. Изгибаются полосы, чтобы ножевые фаски, которые прижимаются к краям закругления, находились на одном уровне и были параллельны друг другу.

Затем из другой полосы изготавливается прижим для затачиваемых изделий.

Выполняются отверстия в пластине и корпусе. Болтовым соединением прижимная пластина крепится к корпусу, с зажатием ножей. Проверяется, насколько плотно они прилегают к поверхности торцевой части абразивного круга.

При неправильном угле расположения ножей следует доработать устройство, подогнув дугу корпуса. Убедившись в правильном размещении, разбираем приспособление и привариваем ребра жесткости к корпусной дуге.

Наждачный круг лучше располагать горизонтально, это обеспечивает задержку воды на его поверхности. Охлаждение ножей водой позволит избежать перегрева стали при заточке.

Минус устройства

Недостатком этого станка является невозможность его применения, если фаски на ножах расположены под различными углами. Поскольку у различных производителей ледобуров они имеют разную конструкцию, большую помощь может оказать универсальное приспособление.

Поскольку у различных производителей ледобуров они имеют разную конструкцию, большую помощь может оказать универсальное приспособление.

Выполнение универсального приспособления для заточки ледобура

Оно позволяет преодолеть вышеуказанное препятствие. Регулировка ножей осуществляется винтами, к тому же предусмотрена возможность надежной фиксации в разном положении относительно абразивного круга.

Для этого приспособления потребуется дверная петля с минимальным ходом и винт М8 с гайкой. На полках навеса рассверливаются отверстия диаметром до 7 мм, чтобы закрепить ножи.

Из металлической полосы толщиной 3 мм выполняется прижимная планка с пазом для прижимного винта. Они варятся к планкам навеса.

Дополнительно можно просверлить еще несколько отверстий, для большей универсальности устройства, чтобы можно было затачивать нестандартные ножи.

Точилка LM

Если в перспективе планируется заняться профессиональной заточкой инструмента в большом количестве, то можно изготовить точило, которое называется: Lansky-Metabo. Чертежи приспособления для заточки ножей своими руками выглядят следующим образом:

Чертежи приспособления для заточки ножей своими руками выглядят следующим образом:

Если изделие зажать в зажимах корневой частью, то угол заточки будет наибольшим. Нож с таким углом можно использовать в качестве «колуна» и обработки твердых пород древесины. Также с легкостью можно наточить ножи и от фуговального станка. Зажимы для ножа можно изготовить из уголка или из дерева. Недостатком этой конструкции является сложность при сборке и большое количество деталей.

Выбор зернистости точильного бруска

Точильные камни принято делить на три категории:

- Грубой зернистости;

- Средней зернистости;

- Мелкой зернистости.

Не все знают, что помимо этого они разделяются подобно наждачной бумаге по количеству абразивных зёрен на условную единицу площади. Начинаются бруски с маркировки 100 и заканчиваются примерно на 15 000.

Обычно при заточке используют бруски 600-800 единиц. Для полировки кромки применяются бруски маркировки 1500-2000. Бруски более 2000 используются только профессионалами и редко бывают в продаже.

Бруски более 2000 используются только профессионалами и редко бывают в продаже.

Приспособы для заточки

Если нет возможности собрать сложный инструмент для заточки ножей, то можно обойтись подручными средствами и изготовить ручные точилки для ножей. Простую точилку можно смастерить из угловой рамы, в которую вмонтирован оселок.

Если точилку дополнить скользящей кареткой, то не придётся удерживать нож под определенным углом, что, в свою очередь, хорошо скажется на заточке лезвия. Для изготовления подвижной каретки понадобятся брусок треугольной формы и магнит. Лучше всего использовать неодимовый магнит, позволяющий притянуть нож и надежно его зафиксировать. Если такой магнит отсутствует, то можно взять комплектующие из HDD (жесткого диска).

Перед тем как, отдать нож или другое изделие для заточки, следует ознакомиться с материалом, который поможет не только в изготовлении точила своими руками, но и сэкономит некую сумму. Главным аспектом является получение дополнительного опыта, который пригодится в дальнейшем.

Чертеж направляющей

Все, что нужно для направляющей, которая будет идеально подходить по размеру это следующее:

- Шпулька с резьбой М6, которую необходимо отпилить, воспользовавшись ножовкой по металлу, так, чтобы она получилась длиной равной 16 — ти см. Главное проследить за отсутствием заусенцев, чтобы они не тормозили сам процесс заточки.

- Также электроды с мягким и упругим цилиндром может пригодиться в работе, их необходимо загнуть буквой «г», использовав пассатижи. Главное в период работы не забывать, периодически смотреть на чертеж изделия.

- Металлические обрезки пригодятся в использовании зажимов, их нужно распилить и установить отверстия, при помощи сверлильного станка. Ручной метчик поможет в наметке резьбы. А для того, чтобы уменьшить трение используйте каплю масла, которое впоследствии легко удаляется мыльным раствором.

- Заканчивая работу с направляющей, согласно чертежу следует скрутить, все детали и для фиксации, на место соединения зажима и шпильки капнуть обычный лак для ногтей.

виды и чертежи, изготовление своими руками

У каждой хозяйки рано или поздно начинают тупиться ножи, которыми она нарезает хлеб, овощи или разделывает мясо. Использовать тупой нож не только неудобно, но и небезопасно. Он в любой момент может сорваться с нарезаемого продукта и нанести травму. Поэтому периодически инструмент следует подтачивать, применяя для этого специальное устройство для заточки ножей.Такие точильные приспособления в широком ассортименте предлагаются в магазинах. Но по тем или иным причинам они не всегда устраивают потребителя. В таком случае приспособление для заточки ножей можно сделать своими руками, предварительно изучив виды камней для заточки, особенности инструмента и предлагаемые чертежи.

Заточка ножей – необходимые условия

Для эффективной и длительной эксплуатации ножа важнейшим фактором при его затачивании является угол между гранями лезвия. В процессе заточки необходимо восстановить ранее заданный угол, который будет полностью соответствовать технологическим нормам и быстро, свободно и эффективно разрезать материал.

Для каждого лезвия подбирается свой оптимальный угол:

- для бритвы и скальпеля угол заточки должен быть в 10–15 градусов;

- ножи для резки хлеба, фруктов и овощей затачиваются под углом в 15–20 градусов;

- многофункциональные ножи для различных продуктов обрабатываются под углом в 20–25 градусов;

- охотничьи и походно-туристические ножи – под углом в 25–30 градусов;

- ножи для резки твердых материалов – в 30–40 градусов.

Не имея специального приспособления, наточить лезвие под нужным углом затруднительно. Удерживая нож руками, довольно затруднительно обеспечить необходимый угол наклона режущего инструмента. Для облегчения этого процесса существуют специальные приспособления, которые можно смастерить своими руками. Их конструкции достаточно просты, а на само изготовление уйдет не так уж и много времени.

Точилки для ножей своими руками

Существует достаточно много видов заточек для ножей, среди которых можно выбрать максимально соответствующую своим потребностям.

Все приспособления состоят из двух частей:

- брусок из абразивного материала;

- упор для крепления ножа.

В качестве бруска можно использовать уже готовые специальные камни или сделать его своими руками.

Камни для заточки – виды и изготовление

В продаже можно встретить несколько видов камней:

Водные инструменты. При работе с ними используется вода, что позволяет экономить поверхность камня.

Масляный камень по структуре и форме напоминает водный, но его поверхность наиболее маслянистая.

Природные инструменты изготавливаются из натуральных камней, которые проходят промышленную обработку.

Искусственные камни изготавливаются из ненатуральных компонентов.

Резиновые инструменты также могут встречаться в продаже, но работать на них не очень удобно.

Для самостоятельного изготовления абразивного бруска можно использовать небольшие пластины из стекла прямоугольной формы и толщины в 4–5 миллиметра. На поверхность пластин с помощью двухстороннего скотча нужно наклеить разной зернистости наждачную бумагу. Стоимость таких брусков получится совсем небольшая, а наждачную бумагу можно в любое время заменить.

На поверхность пластин с помощью двухстороннего скотча нужно наклеить разной зернистости наждачную бумагу. Стоимость таких брусков получится совсем небольшая, а наждачную бумагу можно в любое время заменить.

Однако при использовании стеклянного бруска следует очень аккуратно затягивать гайки, иначе стекло может треснуть. Кроме этого, при его применении не используется вода, поэтому абразив быстро изнашивается. По этой же причине при заточке ножей следует избегать быстрых движений, которые могут привести к перегреву материала, а, значит, и к потере свойств лезвия.

Приспособление для заточки из деревянных брусков

Достаточно просто сделать затачивающий инструмент из двух деревянных и двух абразивных брусков, которые должны быть одинакового размера.

- Деревянные бруски необходимо отшлифовать с помощью наждачной бумаги, убрав при этом с них все заусенцы.

- Произвести предварительную разметку на брусках в зависимости от необходимого угла.

- К намеченной линии приложить точильный камень и отметить его ширину с обеих сторон деревянного бруска.

- По разметкам на деревянных заготовках произвести пропилы, глубина которых должна быть около 1,5 сантиметра.

- В полученные углубления абразивные бруски необходимо вставить так, чтобы все пазы совпали.

- Точильные камни закрепить болтами.

Для большей устойчивости точильного приспособления к его нижней поверхности рекомендуется прикрепить кусок резины.

Точилка своими руками из монтажных уголков

За основу такого приспособления взята точилка Лански, чертежи которой можно легко найти в интернете.

Необходимые материалы и инструменты:

- металлические пластины размером 4Х11 сантиметров;

- стандартные алюминиевые уголки;

- металлические стержни длиной около 15 сантиметров;

- набор гаек и болтов;

- точильный станок с тисками или напильник;

- надфиль.

Вместо точильного станка можно воспользоваться напильником, так как этот инструмент необходим только для стачивания с уголков острых углов и очищения мест реза металла.

Этапы изготовления точилки:

- Согласно чертежу под будущие отверстия в пластинах делается разметка.

- Отверстия просверливаются, и в них нарезается резьба.

- С помощью напильника закругляются все острые углы и края. Это позволит комфортно использовать изготовленную ножеточку.

- В уголке в соответствии с чертежом делаются отверстия.

- Отверстие для опоры спицы расширяются с помощью надфиля.

- В отверстиях для шпилек нарезается резьба.

- Стержни вставляются в крайние отверстия и фиксируются гайками соответствующего диаметра (М6).

- В более широкое отверстие вкручивается болт М8, длина которого должна быть около 14 сантиметров. Предварительно на него должна быть навинчена гайка-барашек, поверх которой накручиваются две обычных гайки. Болт в конструкции будет использоваться в качестве опорной стойки.

- В оставшиеся отверстия крепятся болты, с помощью которых будет зажиматься нож.

- На концы стержней накручиваются гайки, нанизывается уголок, который фиксируется с помощью гаек.

Опуская или поднимая стержни, можно будет настраивать угол заточки.

Опуская или поднимая стержни, можно будет настраивать угол заточки. - Из тонкого металлического стержня в виде буквы Г, стержня с резьбой М6, двух держателей и гайки-барашка собирается устройство, которое будет держать камень для заточки. Крайний держатель должен быть со сквозным отверстием под спицу.

Такое приспособление для заточки ножей имеет достаточно широкий диапазон градусов угла прижима и наиболее удобно в эксплуатации.

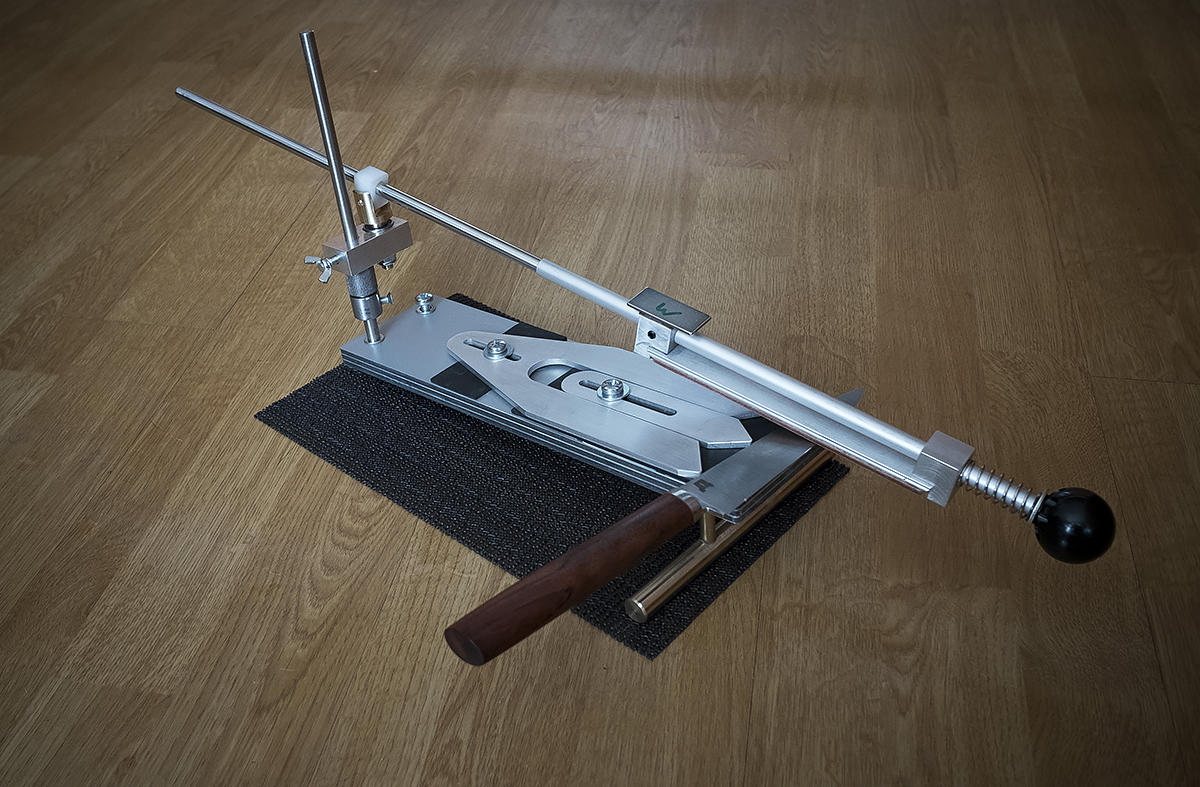

Массивная точилка с подставкой

Своими руками можно сымитировать приспособление для заточки ножей от фирмы Apex, чертежи которого легко найти в интернете. Такая ножеточка представлена в виде подставки, на которой под углом установлена площадка, а сбоку размещена опора для конца насадки в виде стержня. Это очень удобное приспособление, с помощью которого можно очень качественно точить любые режущие инструменты.

Необходимые материалы и инструменты:

- четверть листа ДСП;

- деревянный брусок небольших размеров;

- металлический стержень М8 или М6;

- магнит с прорезями под болты;

- отрезок оргстекла 6х12 см;

- 10 саморезов;

- 3 гайки-барашки;

- 2 болта;

- 4 резиновые ножки;

- деревянные или керамические зажимы;

- наждачная бумага;

- дрель;

- пила.

Этапы работ:

- Из листа ДСП выпиливаются три заготовки. Их размеры должны быть: 30х8 см; 7х8 см; 37х12 см.

- На заготовке размерами 30х8 см на длинной стороне отмеряется от края 6 сантиметров и просверливается отверстие.

- От бруска с сечением 2х4 сантиметра отпиливается отрезок длиной в 8 сантиметров, в котором просверливаются два перпендикулярных друг другу сквозных отверстия. Первое должно быть в трех сантиметрах от края, а второе в трех сантиметрах от первого.

- От края бруска до отверстия выпиливается углубление в один сантиметр толщиной.

- Вдоль середины оргстекла просверливается прорезь.

- В углах заготовки из ДСП больших размеров просверливаются отверстия под ножки.

- В четырех сантиметрах от края заготовки перпендикулярно ставится маленький отрезок ДСП и крепится при помощи двух саморезов.

- Сверху ставится заготовка средних размеров и также крепится при помощи двух саморезов.

- Для магнита на самом краю высшей точки детали средних размеров высверливается неглубокая впадина.

- Магнит вставляется внутрь и фиксируется саморезами.

- На эту же доску кладется отрезок оргстекла. Сквозь прорезь и отверстие вставляется болт, который внизу завинчивается гайкой.

- На свободном крае большой заготовки для железного стержня просверливается отверстие.

- Стержень фиксируется при помощи двух гаек: гайки-барашка и обычной.

- На стержень накручивается брусок, в отверстие которого вставляется завинченный снаружи гайкой болт.

- Из отреза металлического стержня, двух зажимов и четырех гаек с шайбами собирается устройство для зажима ножа.

- К готовому изделию прикручиваются ножки.

Угол заточки на таком приспособлении регулируется при помощи бруска и барашка, который фиксирует деталь на нужной высоте.

Каждое из описанных устройств имеет свои преимущества и недостатки. Выбирая походящий вариант, необходимо исходить из своих потребностей и навыков в такой работе, которую нужно будет делать своими руками.

youtube.com/embed/LZ9UmKLuyMg”/> Оцените статью: Поделитесь с друзьями!Заточной станок — разные конструкции.

Заточной станок несомненно является очень полезным оборудованием в любой мастерской. В этой статье, больше рассчитанной на новичков, будут подробно описаны несколько вариантов конструкций станков для заточки инструмента (как самодельных, так и заводских), основные отличия разных конструкций и другие нюансы.

Большинство заточных станков (кроме заводских специализированных, рассчитанных на заточку конкретного инструмента) имеют очень схожую конструкцию, как у простейшего наждака, несколько вариантов которого (и как их сделать) я описал вот в этой статье. Разумеется вариантов заточных (точильных) станков может быть море, и с каждым днём число конструкций растёт, особенно специализированных станков. И естественно в одной статье описать все варианты не реально, но основные типы будут показаны в ниже.

Но самый распространённый и универсальный точильный станок, с которого я и начну, это точильный станок, именуемый в народе наждак.

Наждак (или точило, или точильный станок — как хотите, так и называйте), показанный на фото слева, по сути и есть заточной станок, только простейший, но несмотря на это он почти универсальный. И на нём производят не только заточку режущего инструмента, но и более грубые работы, например обработку (обдирку) каких то деталей, например снятие фаски с уголка, арматуры или швеллера, для сварки, ну и множество других подгоночных операций (всё зависит от размера камня и номера абразивного зерна).

Большинство заточных станков, как и наждак, разумеется тоже имеют электродвигатель, на концах вала которого имеются вращающиеся абразивные круги, об которые непосредственно производится заточка и доводка инструмента.

И основное отличие разных станков, предназначенных для заточки разных режущих инструментов, зависит от способа и конструкции закрепления самого инструмента и его подачи, при его заточке и доводке, а так же от формы инструмента.

Поэтому именно конструкция приспособления, позволяющего надёжно и точно под нужным углом закрепить конкретный затачиваемый инструмент, и определяет назначение каждого заточного станка и его основное отличие от станков других типов. Как я уже говорил, существуют специализированные заточные станки, которые предназначены для заточки какого то конкретного режущего инструмента, но так же имеются и более универсальные станки, которые предназначены для заточки разного инструмента.

Ниже будут описаны несколько вариантов станков для заточки режущего инструмента, как специализированные, так и более универсальные, которые всё же отличаются по конструкции, в зависимости от вида закрепляемого и затачиваемого на них инструмента.

Заточной станок для заточки и доводки токарных резцов.

Эти станки предназначены для заточки и доводки токарных резцов. Подробно о таких станках, об абразивных и доводочных кругах для них (и абразивных пастах) я уже подробно писал в статье о правильной заточке и доводке токарных резцов (статья находится вот тут).

Поэтому здесь я не буду повторяться и этот раздел не будет слишком объёмным, так как желающие более подробно ознакомиться с этой темой, могут кликнуть на ссылку чуть выше и почитать. Скажу лишь только, что большинство заточных станков, для заточки токарных резцов, почти ничем не отличаются от простейшего наждака, показанного на фото выше и слева.

Ну отличаются только лишь специализированными абразивными кругами нужной зернистости (например алмазными или чугунными кругами для доводки — подробно о них и из чего они изготавливаются описано в статье про заточку резцов — ссылка выше) более совершенными конструкциями, которые имеют упорные столики (подручники) для инструмента и которые позволяют выставить их под нужным углом и на нужной высоте (относительно плоскости абразивного круга), чтобы при заточке режущих плоскостей токарного резца обработать их точно под заданным углом.

Конечно же можно заточить токарный резец и на обычном наждаке, не имеющем удобного столика, закрепляемого на нужной высоте и под нужным углом, например подкладывая между резцом и упорным столиком пластинки нужной толщины — это показано в видеоролике чуть ниже. Там же показано, как увеличить размер упорного столика (подручника) с помощью пластины из листового металла.

Но всё же более удобную заточку и доводку токарных резцов лучше производить на заточном станке, имеющем конструкцию более совершенного упорного столика, закрепляемого на разной высоте и под разным углом.

Простейший упорный столик (подручник) любого заводского заточного станка, нетрудно доработать самостоятельно, а как это сделать (по крайней мере как сделал я) показано на рисунке чуть ниже. На рисунке показан вид усовершенствованного столика спереди и вид сбоку.

Опору столика делаем телескопической (труба в трубе), как показано на рисунке чуть ниже, или из толстой пластины (8-10 мм) в которой фрезеруется вертикальный паз для зажимного винта, позволяющий передвигать и затем зажимать столик на нужной высоте. Если опора столика будет изготавливаться телескопической (как на рисунке чуть ниже) то трубки для «телескопа»советую использовать не круглые, а квадратные.

Подбираем (или изготавливаем из уголка) две такие квадратные трубки, чтобы одна из трубок без особого шата вставлялась в другую трубку. Вся конструкция вполне понятна из рисунка и изготовив её, вам будет гораздо удобнее работать на вашем точильном станке.

Ведь высоту столика бывает просто необходимо изменить, когда резец затачивают чуть бóльший по высоте, ну или когда абразивный круг изношен и его наружный диаметр стал меньше.

Усовершенствованный упорный столик заточного станка.

Ну а чтобы столик имел возможность изменять угол своей упорной плоскости, относительно вертикальной плоскости станка и относительно плоскости абразивного круга, сам упорный столик (или его основу), как я уже сказал, следует доработать.

Упорный столик, вместо заводского, во первых делаем гораздо большей площади, и делаем его из пластины, у которой снизу приваривается крепёжное ухо с поперечным пазом (паз указан красной стрелкой — смотрите рисунок). А под удерживающий столик к трубе приваривается вилка, в которую вставляется ухо столика.

И теперь, благодаря такой конструкции, можно открутив зажимной болт, изменять угол установки упорного столика, а также его расстояние и высоту (открутив барашковый болт), относительно абразивного круга.

Ну и сам упорный столик у многих обычных заточных станков (наждаков) недостаточного размера и сверху на него желательно закрепить (винтами с потайной головкой) пластину из листового металла (4 — 5 мм) большего размера. И тогда резцы большего размера станет затачивать гораздо удобнее.

Конечно же на рисунке чуть выше я показал один из нескольких вариантов усовершенствования упорного столика обычного заводского точильного станка, и каждый мастер разумеется может сделать и по другому (например использовать вместо телескопической трубы, толстую пластину с вертикальным пазом).

Заточные станки для фрез и корончатых свёрл.

Основное отличие таких станков от обычного наждака — это зажимное устройство, в которое вставляется и зажимается сверло, или пальчиковая фреза, под нужным углом. А также возможность проворачивания фрезы или сверла вокруг своей оси, не изменяя нужного угла заточки. Такие станки более сложные по конструкции, стоят они дороже и сделать их своими руками разумеется немного сложнее.

Основная заточка свёрл или фрез ведётся по задней грани. А зажим сверла или фрезы производится с помощью зажимной призмы, которая имеет основание (крепление) типа «ласточкин хвост» с направляющими поперечной подачи, по которым с помощью ходового винта (вращая ручку — она указана красной стрелкой) можно перемещать зажимную призму (и соответственно затачиваемое сверло) относительно абразивного диска.

заточной станок для свёрл BSG-60

Также имеется рукоятка продольной подачи (указана на фото синей стрелкой) вращая которую можно продольно перемещать двигатель с абразивным диском, относительно сверла. На некоторых станках вместо зажимной призмы, которая зажимает сверло, имеется набор цанговых зажимов, под разные диаметры свёрл (или пальчиковых фрез).

Также можно плавно регулировать угол заточки инструмента при вершине (от 70 до 180º), и угол затыловки, не вынимая его из зажимной призмы. Таким образом можно подводить и затачивать инструмент с большой точностью. Так работают заточные станки типа «BSG-60″, предназначенные для заточки свёрл и пальчиковых фрез (показан на фото чуть выше). Аналогичные крепёжные устройства имеют станки для заточки корончатых фрез, только лишь крепление рассчитано на бóльший диаметр затачиваемого инструмента.

Кстати, при изготовлении самодельного заточного станка для свёрл, можно сделать более простую конструкцию, которая показана на фото справа. Здесь в качестве зажимного устройства для сверла, используется трубка с зажимным винтом, в которую вставляем сверло и зажимаем.

Здесь в качестве зажимного устройства для сверла, используется трубка с зажимным винтом, в которую вставляем сверло и зажимаем.

Трубка (которая указана жёлтой стрелкой) имеет возможность поворачиваться на любой угол и зажиматься в нужном положении. Для удобства, под основание трубки полезно прикрепить шкалу (можно сделать из школьного транспортира) и тогда можно будет визуально наблюдать, под каким углом закрепить трубку, и соответственно затачиваемое сверло.

И хотя у такого устройства нет механической подачи, но основание зажимной трубки можно закрепить через паз, и немного ослабив крепление, можно потихоньку подавать зажимное устройство со сверлом рукой и таким образом производить заточку.

Заточные станки для дисковых пил и фрез.

Один из вариантов такого станка показан на фото чуть ниже. Основное отличие таких специализированных станков — это возможность жестко закрепить дисковую пилу (фрезу) под нужным углом и в процессе заточки иметь возможность проворачивать дисковую пилу вокруг своей оси.

Заточной станок для дисковых фрез и пил

Но главный механизм таких станков — это механизм продольной подачи (указан на фото красной стрелкой), с помощью которого, вращая рукой маховичок, можно плавно и равномерно подводить подвод фрезы (пилы) к абразивному кругу. Также во многих станках такого типа имеется возможность перемещать затачиваемый инструмент не только продольно, но и поперечно. На некоторых станках поперечно перемещается не затачиваемый инструмент, а абразивный диск.

В самодельных станках такого типа, для продольной или поперечной подачи затачиваемого инструмента (или двигателя с абразивным диском) гораздо проще изготовить механизм подачи с помощью направляющих трубок (или валов), а не как на дорогих промышленных станках с помощью механизма типа «ласточкин хвост».

Пример заточного станка, у которого поперечная и продольная подачи сделаны с помощью цилиндрических направляющих, показан в видеоролике чуть ниже.

Заточные станки для заточки ножей и для обработки деталей — гриндеры.

В таких станках, называемых гриндеры, для заточки инструмента или обработки различных деталей, используются не абразивные диски, а «бесконечная» абразивная лента, изготовленная из наждачной бумаги различной зернистости. Лента очень легко и быстро меняется, что позволяет использовать ленту разной зернистости и тем самым вести не только заточку инструмента (или обработку деталей), но ещё и доводить их до идеального состояния.

То есть этот станок по сути является одновременно и заточным станком и шлифовальным.

Несомненно эти станки очень эффективны и удобны, а при наличии под лентой плоской упорной пластины, на таких станках можно вполне успешно затачивать не только ножи, но и свёрла, фрезы и другой различный инструмент. А в плане обработки различных деталей, эти станки самые удобные.

Конечно же из-за удобства, универсальности и эффективности гриндеры от авторитетных фирм стоят довольно дорого (цена сравнима с бэушным токарным станком).

гриндер развёрнутый на 90 градусов в горизонтальное положение

И не каждый мастер может позволить себе такой приобрести. Но при желании вполне возможно изготовить такой станок самостоятельно, а как это сделал я, описано вот в этой статье.

Там я описал станок (он показан на фото слева и справа) у которого имеется возможность очень быстро изменить расположение роликов и абразивной ленты из вертикального в горизонтальное, что делает заточку режущего инструмента, или обработку деталей, очень удобной.

Достаточно отжать зажимной винт, и платформа с роликами и зажимной лентой из вертикального положения разворачивается в горизонтальное (см. фото справа), что вместе с большим опорным столиком, позволяет очень удобно обрабатывать различные детали под разными углами (столик ведь тоже можно расположить под нужным углом).

Выбор заточного станка.

На что следует обратить внимание новичкам при выборе точильного станка? Разумеется прежде чем отправляться в магазин или на рынок, следует определиться какой инструмент вы будете затачивать чаще всего. И исходя из этого покупаем станок конкретно для вашего инструмента. Многим начинающим мастерам конечно же хотелось бы, чтобы купленный станок был как можно более универсальным, на котором имелась бы возможность затачивать самый разнообразный инструмент.

И исходя из этого покупаем станок конкретно для вашего инструмента. Многим начинающим мастерам конечно же хотелось бы, чтобы купленный станок был как можно более универсальным, на котором имелась бы возможность затачивать самый разнообразный инструмент.

Здесь следует сказать вот что: чем более узкоспециализированный станок вы купите, тем качественнее он будет производить заточку конкретного инструмента. А чем универсальнее вы купите станок (на котором можно будет затачивать много разных инструментов), тем хуже будет качество заточки.

Есть конечно универсальные станки, которые имеют много различной оснастки, предназначенной для закрепления и заточки разного инструмента и они способны затачивать разный инструмент достаточно качественно. Но такие станки стоят довольно дорого (я имею в виду станки от авторитетных европейских, японских или американских фирм) и их не каждый может позволить себе.

Поэтому если вам приходится каждый день выполнять работу каким то конкретным инструментом и постоянно его затачивать, то советую купить узкоспециализированный точильный станок, предназначенный именно для заточки вашего конкретного инструмента, что вместе с обычным наждаком в вашей мастерской, позволит производить качественную заточку.

Вообще простейший наждак не помешает в вашей мастерской никогда и при достаточном опыте и определённых навыках на нём можно довольно неплохо заточить практически любой режущий инструмент. Если же у вас инструмент используется очень часто (например для бизнеса) и его необходимо часто затачивать, то как я уже говорил, купите себе узкоспециализированный заточной станок.

Вот вроде бы и всё, если ещё что то вспомню на эту тему, то обязательно допишу. Надеюсь в этой статье многие новички ознакомились с основными моделями заточных станков и найдут для себя что то полезное, успехов всем.

Самодельные приспособы для заточки инструмента

В общем, заинтересовался я темой правильной заточки инструмента. Все началось с того, что я выяснил, что даже свои кухонные ножи я точил не правильно)))) Статья про принципы заточки ножей пока в работе, но нарытые в процессе изучения материала, самодельные приспособления мне захотелось выложить уже сегодня.

В заточке любого режущего инструмента, будь то нож, стамеска или сверло, самым важным моментом является выдерживание строго заданного угла заточки. В данной статье я приведу ряд приспособлений, которые вы можете сделать в своей мастерской и которые в значительной мере способны облегчить вам жизнь. Ведь работать острым инструментом не только приятнее и быстрее, но и результат работы значительно лучше.

В данной статье я приведу ряд приспособлений, которые вы можете сделать в своей мастерской и которые в значительной мере способны облегчить вам жизнь. Ведь работать острым инструментом не только приятнее и быстрее, но и результат работы значительно лучше.

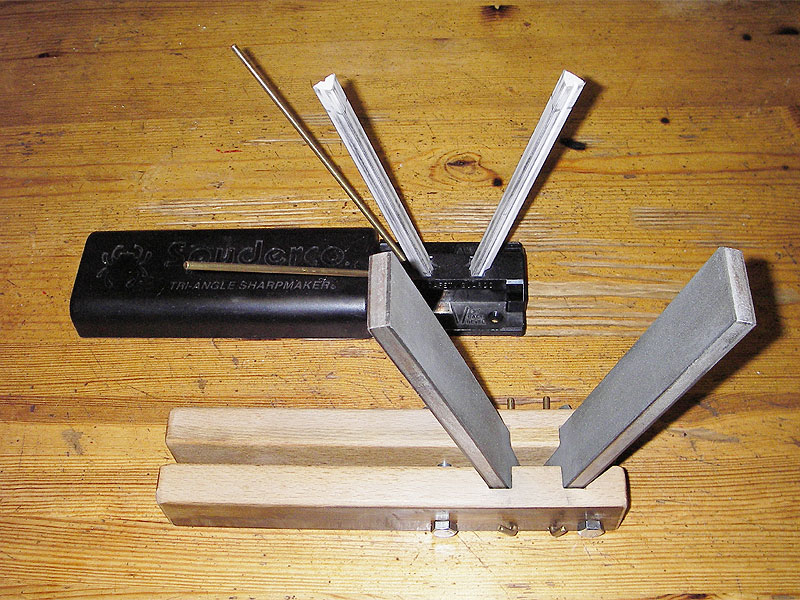

Начнем с заточки обычных ножей. Первое приспособление позволит закрепить брусок под нужным углом, поэтому вам останется лишь контролировать вертикальность клинка (а 90 градусов выдержать значительно проще, чем, скажем, 30).

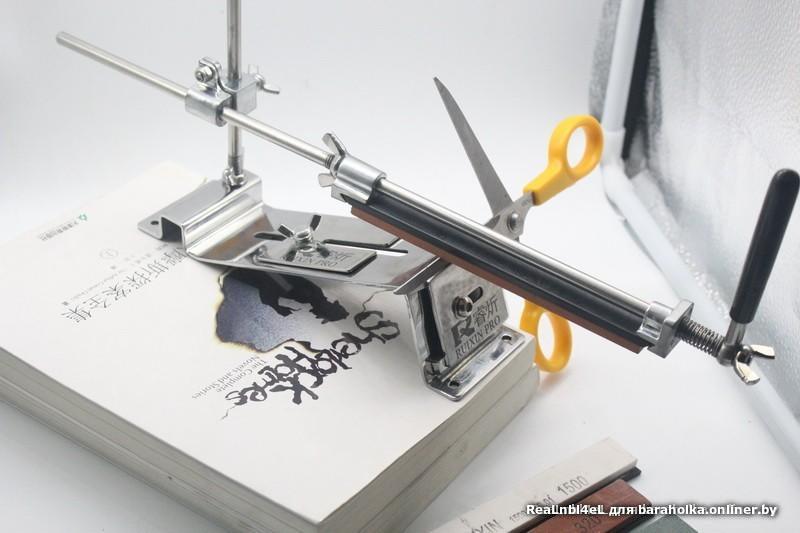

Второе приспособление является самодельным аналогом одной из профессиональных систем для заточки (справа). В ней задается угол движения абразивного бруска относительно строго зафиксированного лезвия.

Теперь перейдем к заточке различных стамесок, ножей для рубанков и пр. Первые два девайся позволяют задавать строго фиксированный угол (при этом сама заточка осуществляется на шлифовальной бумаге).

Вот еще один, более продвинутый вариант, в котором угол может изменяться (путем вращения регулировочного винта). На нем предусмотрена даже градуированная шкала.

На нем предусмотрена даже градуированная шкала.

Еще один пример, на этот раз для одновременной заточки двух ножей (электрорубунок/фуганок)

Перейдем теперь к малой механизации, а именно, использовании для заточки электроинструмента.

С помощью небольшой подставки с изменяемым углом можно превратить обычную ленточную шлифмашину в универсальный заточной станок.

Или такая приспособа к шлифовальному кругу.

В принципе, вы можете быстро и без потерь сделать миниатюрный заточной станок из старого компьютерного жесткого диска (вместе с блоком питания).

Ну и, напоследок, еще один совет: быстро поправить заточку затупившегося сверла по металлу прямо во время работы (то есть без доступа к точилу) можно с помощью простых абразивных шарошек цилиндрической или конической — зажатых в патрон дрели). Заточить сверло заново так не получится, но вот поправить затупившуюся грань — вполне, да и места они почти не занимают.

Изготовление точилки для ножей своими руками. Самодельные и ручные станки и приспособления для заточки ножей

Самодельные и ручные станки и приспособления для заточки ножей

Зачастую для заточки ножей в домашних условиях используют обычные абразивные бруски. Но для их применения необходима особая практика, так как при неправильном угле для заточки результат будет плачевным. Лезвие не будет иметь должной остроты, что потребует дополнительной обработки.

Правила заточки ножей

Прежде чем приступить к изготовлению самодельного устройства для заточки ножей необходимо ознакомиться с рекомендациями специалистов. На первом этапе необходимо определить угол между рабочей частью лезвия и бруском. Это можно сделать индивидуально для каждой модели.

Нож должен располагаться строго перпендикулярно направлению бруска. Угол при этом может быть равен половине заточки. Это связано с тем, что во время обработки на поверхности лезвия формируются канавки. Они появляются из-за воздействия абразивных компонентов. При минимальной зернистости инструментов они будут незначительными. Но при этом также будет небольшая степень воздействия на нож.

Но при этом также будет небольшая степень воздействия на нож.

Кроме этого фактора при заточке ножа своими руками следует учитывать:

- средний угол заточки равен 20-25 град;

- обработка выполняется с начала лезвия;

- для контроля угла заточки можно закрасить часть лезвия маркером. Таким образом можно контролировать фактическую область воздействия.

Следует помнить, что деформация по всей длине рабочего лезвия будет неоднородной. Поэтому при выполнении заточки своими руками «точкой отчета» должна быть самая тупая часть ножа.

Образующиеся канавки из-за воздействия бруска должны быть строго перпендикулярны линии ножа. Это является основным условием правильной заточки.

Выбор брусков для заточки ножей

Основным компонентом самодельного станка для заточки будет брусок. Это абразивный материал, который при воздействии на лезвие истончает его, увеличивая остроту. Поэтому перед выбором конструкции следует правильно подобрать бруски.

Главным показателем бруска является зернистость, но также следует учитывать и размеры. В идеале длина инструмента должна быть не меньше длина ножа. Это обеспечит равномерную обработку, уменьшит вероятность появления дефектов.

Для заточки ножей своими руками потребуются следующие типы брусков:

- высокой зернистости. С их помощью происходит первичная обработка, исправляется форма лезвия;

- средней зернистости. Они предназначены для удаления канавок, сформировавшихся во время выполнения первой операции;

- оселок или кожаный ремень, натертый пастой ГОМ. Этот этап называется полировкой или окончательной доводкой лезвия.

Главной задачей составления схемы конструкции является правильное расположение брусков. Поэтому рассмотрим несколько вариантов их фиксации относительно лезвия ножа.

Для заточки обыкновенных кухонных ножей будет достаточно два типа брусков — с высокой и средней зернистостью. Дополнительно к ним потребуется оселок.

Простой вариант станка

Самый простой вариант конструкции станка представляет собой две пары деревянных реек, соединенных между собой с помощью регулируемых винтов. Между этими компонентами крепится брусок.

Главным условием при изготовлении этой конструкции является устойчивость. Во время работы она не должна менять свое местоположение на рабочем столе. Для лучшей фиксации бруска рекомендуется предусмотреть опорные планки, расположенные между деревянными компонентами.

Несмотря на простоту изготовления своими руками, этот станок имеет ряд недостатков:

- лезвие выставляется вручную относительно камня. При длительной работе не всегда можно контролировать угол заточки;

- потребуется дополнительный узел фиксации. Так как конструкция должна быть устойчива — ее исследует жестко закрепить на рабочем столе;

- в процессе работы стяжки могут ослабнуть, тем самым изменить расположение бруска.

Основным преимуществом этой схемы является простота изготовления. Конструкция подойдет для заточки кухонных ножей в домашних условиях. В качестве дополнительных компонентов потребуется оселок.

Конструкция подойдет для заточки кухонных ножей в домашних условиях. В качестве дополнительных компонентов потребуется оселок.

Толщина деревянных реек может быть различна. Фактически для самостоятельного изготовления подобной конструкции можно использовать любые подручные материалы.

Ручной станок для заточки с регулировкой бруска

Для достижения лучшего результата в качестве основы рекомендуется взять чертежи заводских моделей инструмента. Их отличие от вышеописанной инструкции заключается в жесткой фиксации ножа, но при этом потребуются большие усилия для изготовления.

Конструкция состоит из опорного стола, на котором крепится лезвие ножа. В вертикальном положении устанавливается винтовая стойка. На нее крепится планка с прорезью. Точильный камень монтируется на направляющем стержне. Угол заточки изменяется путем смещения планки с прорезью по винтовой стойке.

Особенности эксплуатации станка подобного типа:

- угол заточки выставляется с высокой точностью.

Его изменение зависит от шага резьбы стойки;

Его изменение зависит от шага резьбы стойки; - вместо бруска можно использовать наждачную бумагу. Для этого из оргстекла изготавливается основа. Вдоль нее делается отверстие для установки на направляющий стержень. Наждачная бумага приклеивается к поверхности оргстекла;

- опорное основание лучше всего сделать широким. Это даст возможность закрепить его с помощью струбцин на любой столешнице.

Основная проблема эксплуатации этой конструкции заключается в долгой регулировке угла заточки. Это может отразиться на скорости выполнения работы если происходит обработка несколько типов ножей. Под каждый из них нужна долгая настройка станка.

Для увеличения качества можно использовать воду или масло. Они наносятся на абразивную поверхность, тем самым уменьшая влияние отколовшихся частиц бруска на лезвие.

Заточной станок с регулировкой положения ножа

Альтернативным вариантом изготовления станка является изменение положения ножа относительно камня. В целом конструкция во многом схожа с вышеописанной, но значительно проще для изготовления.

В целом конструкция во многом схожа с вышеописанной, но значительно проще для изготовления.

На основании устанавливается подвижный блок крепления для штыря с камнем. На этой же плоскости монтируются два фиксатора. Один из них будет упорный, а второй — регулируемый. Изменяя расстояния между фиксаторами можно регулировать угол заточки.