Самые тонкие сварочные электроды для сварки тонкого металла

Размер диаметра электрода является одним из основных параметров при выборе, так как требуется подбирать расходные материалы толщиною, примерно, как основной металл. Естественно, что рано или поздно приходится сталкиваться с тонкими листами, сваривание которых не только является сложным технологическим процессом, который требует большого опыта, но и его невозможно провести без специальных материалов и инструментов. В большинстве случаев их стараются соединить при помощи газовой сварки, но если таковой возможности не имеется, то приходится использовать самые тонкие сварочные электроды.

Тонкие сварочные электроды

Не во всех марках есть материалы, которые могут удовлетворять данному запросу, так как в некоторых случаях толщина начинается от 2 мм. Тонкими можно назвать те, которые меньше 2 мм в диаметре. Электроды для тонкого металла практически полностью сохраняют соотношение количества обмазки по отношению к количеству материала на стержне. Как правило, это одна треть от общей массы. Такие вещи сложнее в изготовлении и они не так часто применяются. С появлением небольших домашних инверторов, которые имеют небольшой диапазон работы, тонкие электроды для сварки стали более популярными, так как мощность той техники могла расплавить максимум 3 мм присадочный материал.

Как правило, это одна треть от общей массы. Такие вещи сложнее в изготовлении и они не так часто применяются. С появлением небольших домашних инверторов, которые имеют небольшой диапазон работы, тонкие электроды для сварки стали более популярными, так как мощность той техники могла расплавить максимум 3 мм присадочный материал.

Электроды для сварки

Самые тонкие электроды для дуговой сварки достаточно сложные в применении, так как скорость их плавления намного выше, чем у стандартных. Для этого следует подбирать специальные режимы, но для получения качественных результатов этого может оказаться недостаточно. Здесь нужен практический опыт, так как есть большой риск перепаливания основного металла. Также есть ряд требований к оборудованию, к примеру, держатель должен надежно фиксировать электрод. У сварочного трансформатора должна быть тонкая регулировка, чтобы можно было точно подобрать нужную силу тока. Скорость проведения процесса намного выше, чем в стандартной ситуации.

Самые тонкие электроды для дуговой сварки

Защита, которую создает обмазка, является относительно небольшой, за счет тонкого слоя покрытия. Но этого может хватать, так как сварочная ванна также небольшого размера. Желательно использовать флюс для металла, чтобы улучшить свойства сваривания и защитить шов. Здесь нужно хорошо регулировать баланс глубины проваривания, чтобы наплавленный металл взялся на основном, но при этом не получилось дыр. Также стоит учитывать, что при сварке тонкого металла есть вероятность появления температурной деформации. Чтобы этого не случилось, шов следует делать не сразу на всей протяженности, а небольшими полосками. Также нужно сделать прихватки по всей длине, чтобы все не сгибалось.

Но этого может хватать, так как сварочная ванна также небольшого размера. Желательно использовать флюс для металла, чтобы улучшить свойства сваривания и защитить шов. Здесь нужно хорошо регулировать баланс глубины проваривания, чтобы наплавленный металл взялся на основном, но при этом не получилось дыр. Также стоит учитывать, что при сварке тонкого металла есть вероятность появления температурной деформации. Чтобы этого не случилось, шов следует делать не сразу на всей протяженности, а небольшими полосками. Также нужно сделать прихватки по всей длине, чтобы все не сгибалось.

Сварка металла тонким электродом

Электроды для сварки металлов 1 мм относятся к узкопрофильным и профессионалами используются редко. Но они не имеют альтернативы, так что в арсенале профессионала они обязательно должны быть. Главное их правильно подобрать, а потом использовать согласно технологии, чтобы не было большого количества брака.

Преимущества тонких электродов

- Это единственный расходный материал, которым можно осуществить дуговую сварку тонких изделий без большого риска перепалить заготовку;

- Электроды для сварки инвертором тонкого металла имеют относительно небольшую стоимость, так что всегда можно купить большое количество материала;

- По своим физическим свойствам и составу они почти не уступают более толстым представителям марки;

- Электроды быстро подготавливаются, так как просушка и прокалка занимает относительно небольшое количество времени.

Недостатки тонких электродов

- Электроды для сварки инвертором тонкого металла не предназначены для работы с толстыми деталями, так как не смогут проварить на нужную толщину;

- Существуют сложности с работой, так как техника сваривания отличаются от обыкновенной;

- Из-за размера они быстро заканчиваются и приходится часто менять расходный материал;

- Недостаточный слой обмазки делает защиту сварочной ванны не столь надежной;

- Зачастую требуется использовать дополнительные расходные материалы;

- Далеко не все марки выпускаются в столь мелком варианте, поэтому, иногда возникают сложности с подборкой.

Технические характеристики

Технические характеристики электрода зависят от того, какие элементы входят в его состав, а также от физических свойств металла, из которого сделан стержень и что входит в состав обмазки.

| Температура испытаний, градусы Цельсия | Временное сопротивление разрыву, Н/мм2 | Относительное удлинение, % | Ударная вязкость, Дж/см2 | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 460 | 18 | <78 | – 20 |

Производительность наплавки, г/мин | Относительный выход наплавленного металла, % | Расход материала на 1 кг наплавленного шва, кг | ||

23,5 | 90 | 1,7 | ||

Размеры тонких электродов от различных фирм производителей

Самый тонкий электрод для сварки имеет диаметр 0,8 мм. Помимо этого в линейках встречаются материалы толщиной 1 мм; 1,2 мм; 1,6 мм; 2 мм.

Помимо этого в линейках встречаются материалы толщиной 1 мм; 1,2 мм; 1,6 мм; 2 мм.

Среди марок, которые выпускают такие размеры можно встретить:

- МР-3;

- МР-3С;

- УОНИ-13 45;

- УОНИ-13 55;

- Э-46;

- АНО 21.

Выбор

Электроды для сварки тонколистового металла подбираются по тем же принципам, что и стандартные. В первую очередь следует обратить внимание на состав, чтобы стержень наплавочного металла соответствовал основному. Это обеспечит лучшее соединение, так как на краях шва не будут образовывать слабые места, а вся структура будет более однородной. Также следует опираться на то, какие режимы поддерживает сварочный аппарат, чтобы они совпадали с теми, на которые рассчитан электрод.

«Важно!Ни в коем случае не стоит стараться проваривать заготовки, толщина которых на несколько миллиметров больше, чем толщина электрода.»

Режимы и особенности применения

Толщина заготовки, мм | 0,8 | 1 | 1,5 | 2 |

Толщина электрода, мм | 1 | 1,6 | 2 | 2,5 |

Сила тока, A | 10…20 | 30…35 | 35…45 | 50…65 |

Главной особенностью применения является более высокая скорость сваривания. В отличие от сварки нержавейки, где этот фактор вызван более высокой текучестью, здесь сохраняется прежняя вязкость. Благодаря этому соединение в вертикальном и потолочном положении становится более легким. Это один из немногих случаев, когда электроды можно брать с более низким диаметром, чем основной металл, особенно если это касается потолочной сварки. Как видно из таблицы, даже небольшое отклонение в 5 А может привести к тому, что режим будет нарушен и возможно появление брака. Чем выше толщина, тем менее заметна эта разница, хотя здесь и есть зависимость от того, какой сорт металла используется.

В отличие от сварки нержавейки, где этот фактор вызван более высокой текучестью, здесь сохраняется прежняя вязкость. Благодаря этому соединение в вертикальном и потолочном положении становится более легким. Это один из немногих случаев, когда электроды можно брать с более низким диаметром, чем основной металл, особенно если это касается потолочной сварки. Как видно из таблицы, даже небольшое отклонение в 5 А может привести к тому, что режим будет нарушен и возможно появление брака. Чем выше толщина, тем менее заметна эта разница, хотя здесь и есть зависимость от того, какой сорт металла используется.

Электроды для тонкого металла: особенности сварки инвертором

При помощи дуговой сварки между собой скрепляются металлические поверхности толщиной 0,2-4 мм. Наиболее же востребована сварка поверхностей толщиной 1 мм. Именно такие показатели у кузовов автомобилей, труб с небольшим диаметром, ёмкостей, предназначенных для жидких веществ, и т.д. Электроды для тонкого металла принципиально отличаются от тех, что используются при сваривании толстых деталей. Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Содержание

Какими электродами лучше варить тонкий металл

Для качественной сварки необходимо обеспечить непрерывное горение электрической дуги. Электроды толщиной 4-5 мм дугу гасят, так как сваривание тонких поверхностей ведется с использованием пониженных токов (10-75 А). Поэтому для сварки тонких металлов должны использоваться электроды диаметром 0,5 – 2 мм (если металл не толще 1 мм) или, например, 2 – 2,5 мм (при толщине поверхностей 1,5 – 2 мм). Сварщики со стажем выбирают электроды для сварки тонкого металла, имеющие диаметр 2-3 мм.

электроды для тонкого металлаКроме толщины основного металла, стоит учитывать его разновидность при выборе электродов. В процессе сварки деталей из низкоуглеродистой и слабораскисленной стали могут применяться расходные материалы с любой обмазкой: основной, кислой, целлюлозной, рутиловой. Работа с полуспокойными сталями предполагает основное либо рутиловое покрытие электродов, а вот для спокойных сталей нужна основная обмазка.

Чтобы обеспечить устойчивое горение дуги, нужно помнить, что для определенного типа тока предназначен соответствующий электрод. Исключительно постоянный ток необходим для эксплуатации электродов с основной обмазкой. И постоянный, и переменный ток подойдет для расходных материалов, имеющих рутиловое, целлюлозное и кислое покрытие.

Перед осуществлением окончательного выбора внимательно ознакомьтесь с информацией, для какого положения сварки предназначены электроды. Оно может быть горизонтальное, вертикальное, нижнее, потолочное, нижнее тавровое, потолочное тавровое. Маркировка при этом может быть следующая:

- Может использоваться при работе во всех положениях,

- Соединение металлов во всех положениях, за исключением вертикального сверху вниз,

- Сварка деталей во всех положениях, кроме потолочного и вертикального,

- Для сваривания поверхностей нижнего положения, а также нижнего «в лодочку».

Марки электродов для инверторной сварки

Тем, кто задается вопросом, каким электродом варить тонкий листовой металл, стоит обратить внимание на следующие марки:

- ОМА-2.

Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность. Сварочный шов может располагаться в пространстве произвольно.

Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность. Сварочный шов может располагаться в пространстве произвольно. - МТ-2. При сваривании деталей толщиной менее 1 мм необходимо использовать постоянный ток, если же толщина составляет более 1 мм-то переменный. Сварка должна осуществляться по траектории «сверху вниз».

- OK 63.30 ESAB. Гарантирует устойчивость шва к коррозии, может применяться при сваривании вертикальных конструкций.

В зависимости от типа основного материала, специалисты в области сварки рекомендуют:

Технология сваривания тонких поверхностей электродом

Самый тонкий электрод для сварки гарантирует аккуратный шов при наличии у мастера опыта. Если у вас его пока нет, то стоит прислушаться к полезным рекомендациям.

Чтобы не допустить прожогов поверхностей, электрод нужно держать под углом 45 градусов, и ни в коем случае под 90 градусов. Осуществлять соединение лучше всего углом вперед. Не стоит излишне отдалять электрод от свариваемых деталей, так как это препятствует образованию сварочного валика.

Не стоит излишне отдалять электрод от свариваемых деталей, так как это препятствует образованию сварочного валика.

Если накладывать швы в шахматном порядке, можно избежать деформации листового металла при нагревании. При отсутствии такой возможности электрод проводится один раз вдоль шва, скорость должна быть равномерной, а значение рабочего тока — минимальное. Желательно, чтобы инверторный сварочный аппарат имел выходную мощность с плавной регулировкой. При напряжении холостого хода от 70 В и выше можно избежать многих проблем с запалом дуги.

сварка тонкого металла электродомПодготовительные работы включают в себя зачистку поверхностей от ржавчины, выравнивание заготовок в случае необходимости и их надежную фиксацию. Затем детали прихватываются через каждые 7-10 см и свариваются окончательно. Если листы металла нужно соединить внахлест, то используется больший ток; при этом снижается вероятность прожига деталей и их деформации.

При сварке тонкого металла инвертором применяется обратная полярность. Это значит, что “-“ будет подключен к основной поверхности, “+” – к держателю электродов. В таком случае расходный материал приобретает гораздо большую температуру, чем основной, и можно избежать изменения формы деталей и их прожига.

Это значит, что “-“ будет подключен к основной поверхности, “+” – к держателю электродов. В таком случае расходный материал приобретает гораздо большую температуру, чем основной, и можно избежать изменения формы деталей и их прожига.

Электроды для сварки инвертором тонкого металла обладают множеством преимуществ. Например, риск повредить тонкие поверхности при сваривании минимален, скорость сваривания немного выше. Иные физические свойства этих вспомогательных материалов ничем не хуже, чем у более толстых аналогов, а стоимость приемлемая. К тому же подготовка тонких электродов к работе не занимает много времени.

К недостаткам можно отнести быстрый расход материала, необходимость использовать особую технику сваривания и относительно ненадежную защиту сварочной ванны (так как толщина обмазки невелика). Не все марки выпускают электроды в мелком варианте, поэтому в некоторых случаях придется искать аналоги.

Как оформить сварной шов

Варить металл толщиной 1 мм самыми тонкими электродами можно, используя следующие виды сварных швов:

- внахлест.

Способ, при котором гарантировано аккуратное соединение поверхностей.

Способ, при котором гарантировано аккуратное соединение поверхностей. - встык с использованием проволоки. Проволока диаметром 2,5-3,5 мм располагается между листами металла, не выступая над поверхностью. Дуга сварки проходит непосредственно по проволоке, и она прогревает соединяемые детали периферийными токами. После удаления проволоки ее присутствие в процессе сварки определить почти невозможно.

сварка инвертором

- встык с использованием теплоотводящих подкладок. Их роль играют пластины меди, которые благодаря своей высокой теплопроводности не допускают перегрева свариваемых металлов.

Отметим, что в скосе кромок тонкого металла нет необходимости.

Проблемы в процессе сварки: как их избежать

Сварка тонкого металла может осложняться рядом факторов:

Прокаливание электродов для тонкого металла

Электроды для инверторной сварки перед использованием рекомендуется прокалить, чтобы избавиться от влаги. Если пренебречь этой рекомендацией, то высока вероятность прилипания расходных материалов и дефектов шва. При увеличенном проценте воды ухудшается зажигание, во время работы появляется треск, на шве образуются поры, а в околошовной зоне – множество капелек.

При увеличенном проценте воды ухудшается зажигание, во время работы появляется треск, на шве образуются поры, а в околошовной зоне – множество капелек.

Варить тонкий металл стоит расходниками из герметичной упаковки, которую лучше всего израсходовать за один сеанс. Если у вас нет специального оборудования для прокаливания (сушка на батарее не поможет решить проблему), а пачка расходного материала израсходована не вся, хранить остатки нужно в сухом отапливаемом помещении. Если вам необходимо сваривать ответственные конструкции, то вполне целесообразным будет приобретение пенала-термоса, который надежно защищает расходный материал от воздействия атмосферного воздуха.

В заключение

Таким образом, качественно сварить тонкий металл инвертором не составит труда, если ответственно подойти к выбору расходного материала и учесть некоторые нюансы. Прежде всего, толщина электрода не должна превышать 2-3 мм, материал обмазки должен соответствовать типу основного металла, а разновидность тока – покрытию электрода. Расходный материал должен быть хорошо просушен перед использованием. Учтите также положение сварки. При правильно подобранных электродах сварочная дуга устойчива, и в итоге получается качественный провар с нешироким аккуратным швом.

Расходный материал должен быть хорошо просушен перед использованием. Учтите также положение сварки. При правильно подобранных электродах сварочная дуга устойчива, и в итоге получается качественный провар с нешироким аккуратным швом.

Как вам статья?

ЭлектродSlim 20 компании Cochlear уже доступен в продаже

Контакт со СМИ

Renee Oehlerking

Cochlear Americas

303-264-2104

[email protected] 0002 Slim 20 Электрод укрепляет Ведущий на рынке ассортимент электродов Cochlear, доступных на самых надежных кохлеарных имплантах в отрасли

Lone Tree, Colo. (17 августа 2020 г.) — Компания Cochlear Limited (ASX: COH), мировой лидер в области имплантируемых слуховых аппаратов, сегодня объявила о начале коммерческой доступности в США и Канаде устройства Cochlear TM Nucleus® Profile TM Plus с электродом Slim 20 (CI624). Электрод Slim 20 расширяет портфолио кохлеарных имплантов Cochlear, которое состоит из самых тонких атравматичных электродов на рынке. 1,2

(17 августа 2020 г.) — Компания Cochlear Limited (ASX: COH), мировой лидер в области имплантируемых слуховых аппаратов, сегодня объявила о начале коммерческой доступности в США и Канаде устройства Cochlear TM Nucleus® Profile TM Plus с электродом Slim 20 (CI624). Электрод Slim 20 расширяет портфолио кохлеарных имплантов Cochlear, которое состоит из самых тонких атравматичных электродов на рынке. 1,2

Электрод Slim 20 представляет собой еще один вариант для хирургов, которые предпочитают электроды с боковой стенкой для некоторых пациентов. Длина электрода 20 мм оптимизирована для сохранения структуры улитки. 1-4 Электрод Slim 20 отличается новой конструкцией, предназначенной для введения одной рукой. Усовершенствованная запатентованная базальная опорная система обеспечивает необходимую глубину введения, сохраняя при этом адекватную тактильную обратную связь с хирургом во время введения электрода. 5 Электрод Slim 20 предназначен для всех хирургических подходов и имеет 22 контакта электродов, чтобы максимизировать слуховые характеристики кохлеарного импланта. 6,7

6,7

«Мы рады добавить электрод Slim 20 к нашему лидирующему на рынке ассортименту электродов, — сказал Брайан Каплан, доктор медицинских наук, старший вице-президент по клинической стратегии и инновациям Cochlear Limited. «Портфолио электродов Cochlear включает в себя самые тонкие электроды на рынке, а также перимодиолярные массивы, демонстрирующие максимальную эффективность при целенаправленной стимуляции. Сосредоточив внимание на сохранении структуры, характеристиках слуха и хирургических предпочтениях, мы рады предоставить хирургам, выполняющим кохлеарные импланты, ряд решений, отвечающих потребностям их пациентов в слухе».

Компания Cochlear предлагает линейку надежных электродов для кохлеарных имплантатов, разработанных с использованием различных типов решеток, включая новейшие технологии в области перимодиолярных и латеральных электродов, предназначенных для сохранения улитки, улучшения состояния пациента и предпочтений хирурга. Cochlear предлагает единственное полное портфолио, которое отвечает потребностям всех предпочтений хирурга и всем потерям слуха, показанным для кохлеарных имплантатов. 1,2 Кроме того, результаты исследования Slim Modiolar компании Cochlear продолжают подтверждать, что сочетание преимуществ постоянного размещения барабанной лестницы с целенаправленной электрической стимуляцией позволяет добиться максимальных результатов. 8,9

1,2 Кроме того, результаты исследования Slim Modiolar компании Cochlear продолжают подтверждать, что сочетание преимуществ постоянного размещения барабанной лестницы с целенаправленной электрической стимуляцией позволяет добиться максимальных результатов. 8,9

Кохлеарные имплантаты Nucleus Implants не только обладают ведущим на рынке ассортиментом электродов, но и являются самыми надежными кохлеарными имплантатами в отрасли как сегодня, так и в будущем. 10-12 Cochlear также предлагает единственные заушные звуковые процессоры Nucleus 7 и внеушные звуковые процессоры Kanso® 2, звуковые процессоры для кохлеарных имплантатов с прямым подключением к смартфону* и оптимизированные для поддержки услуг удаленного ухода. .

Электрод Slim 20 получил одобрение Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA) в феврале 2020 г. и одобрение Министерства здравоохранения Канады в январе 2020 г. Обратитесь к представителю Cochlear для получения дополнительной информации о ассортименте электродов Cochlear.

Обратитесь к представителю Cochlear для получения дополнительной информации о ассортименте электродов Cochlear.

О компании Cochlear Limited (ASX: COH)

Компания Cochlear является мировым лидером в области имплантируемых слуховых аппаратов. В компании работает более 4000 человек по всему миру, и она ежегодно инвестирует более 180 миллионов австралийских долларов в исследования и разработки. Продукты включают кохлеарные имплантаты, имплантаты костной проводимости и акустические имплантаты, которые медицинские работники используют для лечения ряда умеренных и глубоких типов потери слуха. С 1981, компания Cochlear поставила более 600 000 имплантируемых устройств, которые помогают слышать людям всех возрастов в более чем 180 странах.

www.cochlear.com/us

###

Каталожные номера

- FUN1142: Сравнительная таблица электродов.

- FUN3844: Технические характеристики тонкого 20 электрода.

- Нолл и др.

Скалярная транслокация при кохлеарной имплантации. Журнал слуха. 2020; 73:стр.8-9. https://journals.ww.com/thehearingjournal/Fulltext/2020/02000/Scalar_Translocation_in_Cochlear_Implantation.3.aspx.

Скалярная транслокация при кохлеарной имплантации. Журнал слуха. 2020; 73:стр.8-9. https://journals.ww.com/thehearingjournal/Fulltext/2020/02000/Scalar_Translocation_in_Cochlear_Implantation.3.aspx. - D1631690: Отчет об исследовании безопасности введения височной кости EA24.

- D1638040 Итоговый отчет о тестировании удобства использования.

- D1609086: Руководство для врача CI624.

- FUN3844: Техническая спецификация для CI624.

- Шауль С., Ведер С., Тари С., Джерард Дж. М., О’Лири С. Дж., Бриггс Р. Дж. Тонкий модиолярный электрод для кохлеарного имплантата: опыт Мельбурна и сравнение с контурным перимодиолярным электродом. Отол Нейротол. 2020;41(5):639-643. doi:10.1097/MAO.0000000000002617

- Данные в файле: Многоцентровое исследование CI532 в США. 2018.

- D1712187 Отчет о надежности Nucleus, том 18 | Декабрь 2019.

- Отчет о надежности слухового импланта | МЕД-ЭЛ [Интернет].

Медель.ком. Октябрь 2019 г. [по состоянию на 15 июня 2020 г.]. Доступно по адресу: https://www.medel.com/en-us/hearing-solutions/cochlear-implants/reliability.

Медель.ком. Октябрь 2019 г. [по состоянию на 15 июня 2020 г.]. Доступно по адресу: https://www.medel.com/en-us/hearing-solutions/cochlear-implants/reliability. - Глобальный отчет о надежности имплантатов за 2019 г. 027-N025-02 Rev C. Advanced Bionics AG и дочерние компании; 2019.

* Полный список совместимых смартфонов и приложений см. на странице: www.cochlear.com/compatibility.

** SNR-NR, WNR и SCAN одобрены FDA для использования с любым реципиентом в возрасте от 6 лет, который способен: 1) пройти объективное тестирование восприятия речи в тишине и в шуме, чтобы определить и задокументировать производительность; и 2) сообщить о предпочтениях для различных настроек программы.

† Звуковой процессор Kanso 2 имеет пыле- и влагозащиту в соответствии со степенью защиты IP68 международного стандарта IEC60529. Звуковой процессор Kanso 2 с технологией Aqua+ имеет пыле- и влагозащиту по стандарту IP68 международного стандарта IEC60529. . Aqua+ можно непрерывно погружать под воду на глубину до 3 метров на срок до 2 часов.

. Aqua+ можно непрерывно погружать под воду на глубину до 3 метров на срок до 2 часов.

¥ ForwardFocus — это управляемая пользователем функция, входящая в состав программного обеспечения для настройки Custom Sound Pro.

Apple, логотип Apple, FaceTime, логотип Made for iPad, логотип Made for iPhone, логотип Made for iPod, iPhone, iPad Pro, iPad Air, iPad mini, iPad и iPod touch являются товарными знаками Apple Inc., зарегистрированными в США и другие страны. App Store является знаком обслуживания Apple Inc., зарегистрированным в США и других странах.

* Список совместимых устройств можно найти на сайте www.cochlear.com/compatibility.

Обратитесь за консультацией к своему лечащему врачу по поводу лечения потери слуха. Результаты могут различаться, и ваш лечащий врач сообщит вам о факторах, которые могут повлиять на ваш результат. Всегда читайте инструкцию по применению. Не все продукты доступны во всех странах. Для получения информации о продукте обратитесь к местному представителю Cochlear.

© Cochlear Limited, 2020 г. Все права защищены.

Можно ли склеивать тонкий металл? Оборудование и методы

Если вы новичок в сварке электродом (SMAW), скорее всего, вы пытались сварить тонкий металл, но в итоге прожгли или покоробили его. Вы, наверное, задаетесь вопросом, возможно ли это сделать.

Вы можете склеивать тонкий металл, например, менее 1/8″ (3,2 мм) с удовлетворительными результатами, если вы используете надлежащее сварочное оборудование, настройки и технику. Чем больше у вас знаний и опыта, тем более тонкие металлы вы сможете сваривать.

Тонкая низкоуглеродистая сталь толщиной 0,08 дюйма (2 мм)Сварка электродом дает хорошие результаты при толщине металла 1/8 дюйма и выше, но это не идеальный процесс для более тонких заготовок.

Прочитав эту статью, вы узнаете все, что нужно для достижения лучших результатов. Кроме того, есть два альтернативных способа соединения тонкого металла с помощью сварочного аппарата.

Содержание

- Почему трудно приклеить тонкий металл?

- Какие проблемы возникают при сварке тонкого металла?

- Какой самый тонкий металл можно сваривать?

- Какой блок питания вам нужен?

- Какая полярность лучше всего подходит для тонкого металла?

- Какой сварочный электрод использовать для тонкого или листового металла?

- Как подготовить тонкий металл к сварке электродом?

- Вам нужен холодный бар?

- Какое положение сварки лучше?

- Какие методы используются для электродуговой сварки тонкого металла?

- Какие у вас есть альтернативы?

- Заключительные мысли

- Можно ли сваривать тонким слоем нержавеющую сталь?

Почему трудно приварить тонкий металл?

Сварка тонкого металла стержнем трудна, потому что этот процесс создает сильную дугу, которая нагревает соединение. Кроме того, при сварке стержнем вы всегда тянете стержень, что приводит к более горячей ванне. Более того, большинство сварочных аппаратов не могут выдавать очень малую силу тока, так что вы можете работать с тонкими металлами.

Более того, большинство сварочных аппаратов не могут выдавать очень малую силу тока, так что вы можете работать с тонкими металлами.

Чрезмерное тепло способствует сварке толстых деталей с глубоким проплавлением корня и полным сплавлением шва, но делает сварку более тонких деталей очень сложной.

Какие проблемы возникают при сварке тонкого металла?

Все сводится к тому, что на тонкую заготовку уходит слишком много тепла, что создает многочисленные проблемы:

1. Высокий риск прожечь металл

Худшее, что может случиться, это прожечь металл, создав дыра. Высокая сила тока, низкая скорость перемещения и пауза при прохождении буртика приведут к высокой концентрации тепла над лужей.

Тонкие края не выдерживают жары и тают. Сама лужа становится слишком большой и громоздкой и в какой-то момент проваливается в дыру.

2. Деформация металла или коробление металла

Деформация – это постоянный изгиб, который происходит с заготовкой в результате неравномерного и быстрого нагревания и охлаждения.

Тонкие металлы очень чувствительны к деформации, поскольку они не могут рассеивать тепло достаточно быстро. У них также нет силы сопротивляться силам неравномерного сжатия и усадки.

Вы можете предотвратить деформацию, контролируя тепло, идущее в стык, часто прихватывая, используя соответствующие методы направления и т. д. Они описаны далее в статье.

Избежать дырок в тонком металле не так сложно, но исключительно трудно избежать деформации.

3. Дефекты зоны термического влияния (ЗТВ)

ЗТВ – это область вокруг борта, которая не расплавилась, но подверглась металлургическому воздействию нагрева.

Количество и скорость тепловыделения в металле определяют размер и возможные дефекты ЗТВ. Можно минимизировать, но нельзя избежать ЗТВ при сварке любой толщины.

Если вы работаете со сталью более прочной, чем низкоуглеродистая сталь, ЗТВ может стать достаточно твердой при охлаждении, что может дать трещину.

4.

Большое количество наплавленного металла в стыке

Большое количество наплавленного металла в стыкеПри сварке электродом электрод и присадочный металл одинаковы. У вас нет прямого контроля над присадочным металлом, как при сварке TIG. Он плавится непрерывно с постоянной скоростью.

Это приводит к отложению большого количества присадочного металла в стыке. Сварное соединение будет выглядеть некрасиво и может привести к плохой подгонке, в зависимости от проекта.

Если вы попытаетесь удалить лишний металл с помощью угловой шлифовальной машины, вы рискуете удалить слишком много металла, что сделает соединение непрочным. Заготовка также может деформироваться из-за чрезмерного нагрева угловой шлифовальной машины.

Какой самый тонкий металл можно сваривать?

Имея некоторый опыт, вы можете сваривать 3/32″ (2,4 мм) низкоуглеродистой стали с приемлемыми результатами. Сварщик, хорошо разбирающийся в управлении нагревом, может склеить сварной шов до тонкого металла 1/16 дюйма (1,6 мм) или даже меньше.

Предыдущие номера возможны, но они требуют больших знаний, внимания и практики. Но если вы тщательно выбирали свое оборудование и потратили много времени на совершенствование правильной техники, вы можете это сделать.

Результаты будут приемлемыми в разумных пределах, так как сварка электродом не подходит для соединения тонких металлов.

Теперь давайте посмотрим, какое оборудование вам нужно и как выполнять сварку тонкими металлами.

Какой блок питания вам нужен?

Инвертор постоянного тока (DC) является лучшим источником питания для сварки тонких металлов. DC создает дугу с более гладкими характеристиками и очень удобен для тонких заготовок.

Переменный ток (AC) требует немного большей силы тока для того же диаметра стержня, и дуга не такая стабильная, как при постоянном токе.

Кроме того, большинство удилищ работают от постоянного тока, а не от переменного тока, поэтому у вас есть из чего выбирать.

Сварочные аппараты с инвертором могут обеспечить малую силу тока, например 20-40А, необходимую для сварки очень тонких металлов.

Современные инверторы оснащены такими функциями, как горячий старт и форсирование дуги, которые позволяют контролировать поведение дуги для достижения лучших результатов.

Наконец, новые стержневые машины предлагают импульсную сварку. Здесь ток пульсирует между высокой силой тока для проникновения и более низкой силой тока, чтобы предотвратить слишком много тепла в соединении.

Какая полярность лучше всего подходит для тонкого металла?

Если у вас есть сварочный аппарат постоянного тока, используйте отрицательный электрод постоянного тока (DCEN или DC-) для тонких металлов. Вы вставляете электрододержатель (или жало) в разъем DC-, а рабочий зажим — в разъем DC+. Некоторые сварщики могут иметь переключатель для выбора полярности.

DCEN плавит стержень быстрее. Вы можете быстрее провести его по суставу и ввести меньше тепла. Это предотвратит продувание металла и высокие искажения.

Это предотвратит продувание металла и высокие искажения.

Какой сварочный электрод использовать для тонкого или листового металла?

Сварочный стержень E6013 лучше всего подходит для сварки тонким слоем мягкой стали и известен как стержень для листового металла. E6013 имеет флюсовое покрытие с высоким содержанием рутила. Рутил создает самую гладкую дугу с легким проникновением, которая не прожигает соединение так же легко, как другие стержни.

E6013 очень прост в использовании. Вы можете зажечь, а также с легкостью остановить и перезапустить дугу. Это позволяет использовать методы сварки, которые вводят меньше тепла в заготовку.

Если у вас есть сварочный аппарат постоянного тока, вы можете использовать DCEN с E6013. Как упоминалось ранее, при такой полярности выделяется меньше тепла.

Кроме того, вы можете найти E6013 с самым тонким диаметром 1/16 дюйма (1,6 мм). Этот диаметр стержня имеет низкий диапазон силы тока, около 20-40А.

С тонким 1/16″ E6013 и малой силой тока у вас есть небольшая лужа, подходящая для тонких металлов.

Другие рутиловые стержни, такие как E6012 или E7014, также подходят для тонкого металла. Но не такие подходящие, как Е6013, да и найти их непросто, особенно в тонких диаметрах.

Помимо рутиловых стержней, многие сварщики используют целлюлозные стержни, такие как E6011. Эти стержни создают самую горячую и сильную дугу, и их труднее сваривать. Но вы можете сваривать относительно тонкие металлы при правильной технике и большой практике.

Целлюлозные стержни хорошо подходят для сварки тонких металлов в вертикальном и потолочном положениях, поскольку они очень быстро затвердевают.

AdvertisementsКак подготовить тонкий металл к сварке электродом?

Для стыковки тонкого металла шов должен иметь плотную и симметричную посадку. Кроме того, чистый металл необходим для облегчения течения лужи. Наконец, частая прихватка вдоль стыка и предварительный нагрев помогут предотвратить деформацию.

1. Убедитесь, что у вас хорошая подгонка

Тонкие металлы не могут поглощать много тепла и очень легко плавятся, если у вас нет соединения с хорошей подгонкой.

Если в стыке имеются неравномерные зазоры или края не имеют одинаковой толщины, тепло будет концентрироваться на слабых частях и расплавлять их.

Тонкие детали не нуждаются в широком раскрытии корня для полного проникновения. Небольшое корневое отверстие обеспечит прочные сварные швы. В то же время он будет поглощать остаточные напряжения от усадки.

Если вы пытаетесь сваривать тонкий листовой металл, то лучше создавать кромочные соединения или соединения внахлестку. Они лучше переносят жару, чем обычные стыковые соединения.

Наконец, во время сборки вы можете расположить металлы таким образом, чтобы предвидеть ожидаемую деформацию. Таким образом, металлы вернутся в нужное вам положение, когда остынут.

2. Очистите заготовку

Очистите соединение и место, где вы будете размещать рабочий (заземляющий) зажим. Это обеспечит лучшую стабильность дуги и увлажнение лужи.

Это обеспечит лучшую стабильность дуги и увлажнение лужи.

Если на стыке есть прокатная окалина, ржавчина, краска или другие загрязнения, они будут действовать как электрическая изоляция. Кроме того, удалите шлак от прихватки или предыдущей сварки.

Если шов грязный, дуга не зажигается легко и не так стабильна. Кроме того, расплавленная лужа не может течь должным образом и остается ограниченной. Это даст вам более узкую, но более высокую бусину, которую вам придется стачивать позже.

Чистое соединение поможет избежать шлаковых включений, которые являются обычным явлением, если вы собираетесь использовать рутиловые стержни или часто включать и выключать дугу.

3. Частые прихваточные швы

Было бы полезно делать частые низкопрофильные прихваточные швы вдоль стыка, например, каждые 2 дюйма (50 мм) или меньше после зажима заготовки.

Если прихватки выпуклые, тщательно отшлифуйте их, чтобы они стали плоскими. Зажим и прихватка перед сваркой очень поможет предотвратить деформацию.

4. Предварительный нагрев заготовки

Я оставил предварительный нагрев напоследок, но на самом деле это лучшее, что вы можете сделать, чтобы избежать деформации перед началом сварки.

Благодаря предварительному нагреву вы минимизируете концентрированный и быстрый подвод тепла от дуги к холодному изделию. Кроме того, равномерно нагретая заготовка будет остывать симметрично и медленно, что предотвратит заворачивание.

Но предварительно нагреть маленькую заготовку сложно, потому что нужно сделать это идеально ровно, например, поставив в печь.

Для предварительного нагрева заготовки можно использовать такие процессы, как оксиацетилен, но для этого требуется большой опыт. Если предварительно разогреть заготовку неравномерно, она свернется, даже если вы ее не сварите.

Вам нужен холодный бар?

Было бы очень полезно, если бы вы могли использовать охлаждающий стержень для сварки тонкими металлами, потому что они могут поглощать тепло при высоких скоростях. Возьмите один из алюминия или, что еще лучше, из меди. Более дешевым решением будет использование стального стержня. Сталь не так хороша, как предыдущие металлы, но это лучше, чем ничего.

Возьмите один из алюминия или, что еще лучше, из меди. Более дешевым решением будет использование стального стержня. Сталь не так хороша, как предыдущие металлы, но это лучше, чем ничего.

Выберите охлаждающий стержень (или опорный стержень) толщиной не менее 1/8 дюйма (3,2 мм). Чем толще, тем лучше. Плотно закрепите заготовку на охлаждающей пластине. Если у вас есть сустав с хорошей посадкой, нет опасности повредить штангу.

Еще лучше наложить на заготовку дополнительные бруски и зажать их как бутерброд, оставив открытым только стык.

Охлаждающие стержни поглощают большую часть тепла и значительно уменьшают коробление или прогорание.

Какое положение сварки лучше?

Попробуйте сварить тонкий металл в горизонтальном положении, если сможете. Плоский — самый простой и дает лучший контроль и комфорт. Если вам необходимо сварить в вертикальном положении, сделайте это, потянув стержень вниз.

Вертикальное положение вниз лучше подходит для тонкого металла, так как вы можете сваривать быстрее. Это будет меньше нагревать соединение.

Это будет меньше нагревать соединение.

При сварке вертикально вверх очень легко прожечь заготовку. Особенно, когда вы достигаете конца сустава.

Какие методы используются для электродуговой сварки тонкого металла?

Способ создания бусины очень важен. Это самая сложная часть, где вы должны сделать все возможное и сделать предыдущие шаги продуктивными.

Соединения часто сваривают поверх сварных швов, потому что большинство людей думают, что это сделает их прочнее. Сварка по своей природе очень прочная. Тонкие детали не требуют большого количества сварки, чтобы без проблем скрепить их вместе.

При сварке необходимо использовать небольшую ванну, которая выделяет небольшой объем присадочного металла и выделяет тепло. Чрезмерное наплавление металла не добавляет полезной прочности и вызывает много искажений.

Техника, которую вы используете для сварки тонкого металла, должна потреблять минимально возможное количество тепла.

1. Пропустите небольшой прямой валик

Если шов короткий, например, 1″ (25 мм), вы можете выполнить прямой валик (или стрингер). Скорость, которую вы используете для сварки, является наиболее важным параметром, на который вы должны обратить внимание.

Скорость, которую вы используете для сварки, является наиболее важным параметром, на который вы должны обратить внимание.

Попробуйте пройти бусину с постоянной скоростью, не останавливаясь. Кроме того, путешествуйте как можно быстрее, но не создавая при этом никаких дефектов. Если у вас есть хорошо сформированный шарик с достаточным проникновением, все в порядке.

При сварке тонкого металла не рекомендуется переплетать стержень. Это снижает скорость и вводит избыточный металл сварного шва и тепло.

2. Используйте шовную сварку

Если соединение длинное, вы не сможете выполнить непрерывный валик, так как это приведет к перегреву соединения. Лучше использовать такие методы, как сварка швов. Мы также называем это скиповой или, более официально, прерывистой сваркой.

При стыковой сварке вы привариваете короткий валик, например, 1/2″ (12,7 мм). Затем вы оставляете равный промежуток и повторяете, пока не закончите соединение. Промежуток, который вы оставляете, может быть длиннее, если хотите.

Основное преимущество сварки стежками заключается в том, что вы подвергаете заготовку гораздо меньшему нагреву.

Вы можете оставить соединение таким, и это нормально. Для большинства тонких металлических конструкций соединения с зазорами достаточно прочны. Таким образом, вы экономите время и несколько стержней, так как не свариваете весь стык.

Но если вы хотите, чтобы стык выглядел лучше или чтобы в зазорах не было грязи, их можно сварить, когда заготовка остынет. Вы можете подождать около 15-30 минут или продуть соединение сжатым воздухом, чтобы охладить его быстрее.

3. Попробуйте сварку в обратном направлении

С помощью метода обратного шага вы свариваете небольшие валики, которые имеют направление, противоположное основному направлению сварки.

Например, если основное направление сварки идет справа налево, вы свариваете каждый валик слева направо. Вы начинаете с правого края сустава.

При сварке направление, в котором тепло распространяется и концентрируется, совпадает с направлением сварки. В предыдущем примере он концентрируется на левой части заготовки.

Если маленькие валики имеют противоположное направление, выделяемое ими тепло распространяется в направлении, противоположном основному направлению сварки. Это распределяет тепло по заготовке симметрично. В результате будет меньше искажений.

Можно приваривать каждую бусину рядом с предыдущей. Но, если вы хотите еще больше снизить погонную энергию, вы можете сваривать каждый второй или третий сегмент, как сварку в пропускном режиме.

4. Симметричная сварка

При симметричной сварке вы начинаете с центра соединения. Вы свариваете сегмент слева, затем один справа. Затем вы привариваете слева от первого валика, затем справа от второго валика. Повторяйте, пока не закончите соединение.

Изображение ниже описывает это лучше.

Центр заготовки часто деформируется из-за перегрева. Симметричная сварка занимает больше времени, но позволяет избежать этой проблемы.

5. Заполните стык прихватками

Еще одним методом сварки тонких металлов является заполнение стыка прихватками. Прихватка – самый практичный и простой способ избежать прожогов и коробления. Однако он создает некрасивый шов и требует времени для заполнения длинных швов.

Повторяющаяся прихватка — отличный способ избежать перегрева шва, потому что он остывает между каждой прихваткой.

Один из способов сделать это – сделать серию непрерывных перекрывающихся закрепок, одну рядом с другой. Таким образом, вы имитируете импульсную функцию, которую предлагают дорогие сварочные аппараты.

Другой способ: после того, как вы закончите первые закрепки, чтобы скрепить сустав, вы закрепите его в центре. После этого вы снова прихватываете в центре каждой половины, пока не заполните стык прихваточными сварными швами.

Следует иметь в виду, что вам не нужно заполнять весь шов гвоздями. Если это листовой металл или вся заготовка небольшая, она будет держаться, даже если вы оставите зазоры.

Проблема с этим методом заключается в многократном перезапуске дуги. Это может вызвать дефекты, чаще всего шлаковые включения и непровары.

Когда стержень новый, его долго и трудно удерживать в устойчивом положении. Держите стержень в сухих сварочных перчатках, чтобы уменьшить растрескивание и облегчить прихватку. Он хорошо работает в течение нескольких гвоздей, прежде чем стержень нагреется. Но на данный момент удилище короче и с ним легче обращаться.

Предыдущие методы требуют частых перезапусков дуги. Это увеличивает риск дефектов, но также увеличивает нагрузку на блок питания и снижает его рабочий цикл. Еще одна частая проблема – залипание стержня на заготовке.

Какие у вас есть альтернативы?

Теперь давайте рассмотрим два альтернативных способа соединения тонких металлов с помощью обычного сварочного аппарата.

1. Используйте электроды для сварки припоем

Вы можете соединять тонкие металлы с помощью сварочного аппарата на с использованием стержней для сварки припоем вместо обычных стержней. Стержни для пайки превосходно снижают опасность повреждения тонких металлов. Они проще в использовании и работают быстрее.

Прутки для припоя на основе меди. Они плавятся при более низкой температуре, чем стальные стержни. При пайке расплавленной лужи нет, плавится только стержень. Расплавленный стержень прилипает к поверхности основного металла, не проникая в нее.

Это огромное преимущество для тонких металлов, значительно снижающее риск прожога и деформации.

Наиболее распространенными стержнями для припоя являются кремниевая бронза (ECuSi или SiB), фосфористая бронза (ECuSn) и алюминиевая бронза (ECuAl).

ECuSi и ECuSn имеют более низкую прочность на растяжение (50 тысяч фунтов на квадратный дюйм), чем мягкая сталь (60+ тысяч фунтов на квадратный дюйм). ECuAl имеет прочность на растяжение 70ksi, как и стержень E7014.

ECuAl имеет прочность на растяжение 70ksi, как и стержень E7014.

Основными недостатками сварки пайкой являются:

- Паяное соединение слабее сварного. Но это не обязательно для большинства проектов из тонкого металла. Вы можете сделать бусину большего размера для дополнительной прочности, если считаете это необходимым.

- Припой на основе меди теряет прочность при высоких температурах. Это около 930 °F (500 °C). Тем не менее, он отлично выдерживает температуру до 400 °F (200 °C).

- Необходимо идеально очистить соединение, чтобы припой мог свободно течь и прочно сцепляться с заготовкой.

- Прутки для пайки дороже стальных, но они спасут тонкую заготовку от повреждений.

- Наконец, совпадения по цвету нет, так как шарик будет золотистого цвета.

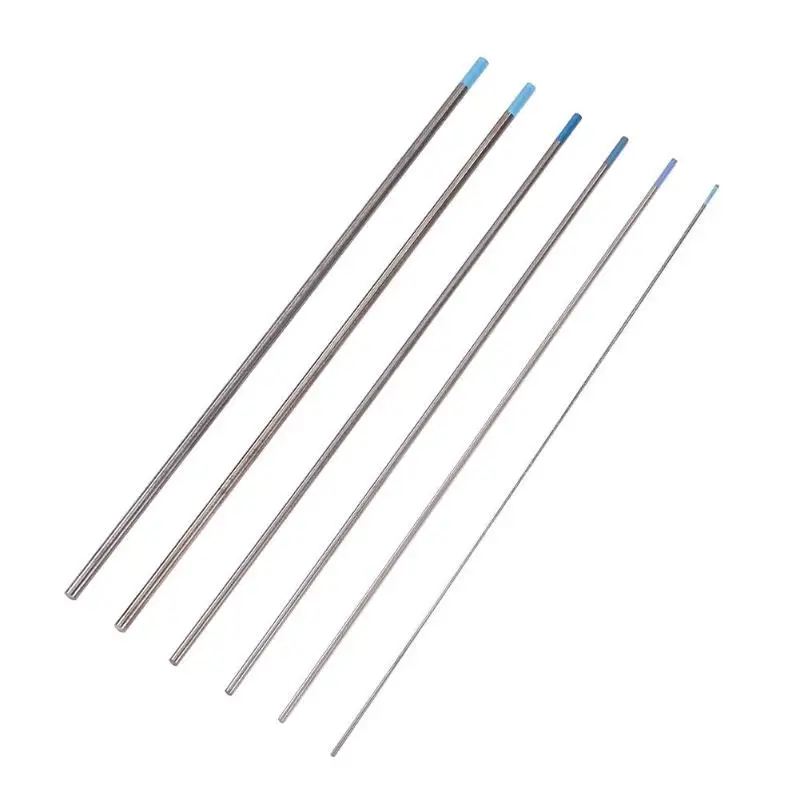

2. Обновите свой аппарат для сварки электродом до базового аппарата для сварки ВИГ

Существует еще одно решение для сварки тонкого металла с помощью аппарата для сварки электродом, если у вас есть опыт сварки ВИГ (или вы хотите научиться этому).

К аппарату для ручной сварки можно подключить горелку TIG со специальным газовым контроллером. Затем подключите его к баллону с аргоном с соответствующим газовым регулятором. Теперь у вас есть очень простой сварочный аппарат TIG без необходимости покупать дополнительный блок питания.

У вас не будет настоящего сварочного аппарата TIG, но после некоторой практики с зажиганием дуги с нуля вы сможете сваривать тонкую сталь с гораздо лучшими результатами. Вы даже можете сваривать листовой металл толщиной 24 мм (0,5 мм).

Кроме того, если ваш аппарат для сварки электродом имеет зажигание с подъемом, вы можете использовать его для более легкого зажигания дуги и реже притачивать вольфрамовый электрод. Вместо того, чтобы царапать электрод, вы касаетесь поверхности и поднимаете ее на расстояние сварки, когда зажигается дуга.

Помните, что для этого вам понадобится сварочный аппарат постоянного тока, и всегда подключайте горелку TIG к разъему постоянного тока.

Заключительные мысли

При наличии достаточной подготовки и опыта вы сможете сваривать тонкие металлы методом проклеивания. Но трудно иметь красивые суставы или идеально предотвращать искажения.

Кроме того, сварка длинных стыков неэффективна. Вам необходимо использовать более подходящий процесс сварки.

Сварка MIG идеально подходит для длинных металлических листов. Также хорошо, если у вас нет большого опыта сварки и вы хотите работать сразу с тонкими металлами. Тот, который поддерживает импульсную сварку, будет идеальным.

Если вы хотите получить красивые соединения или работать с дорогими тонкими металлами, такими как нержавеющая сталь, вам следует использовать сварку TIG.

И, наконец, использование стержней для сварки припоем значительно снижает риск появления мысли и деформации.

Смежные вопросы

Можете ли вы сварить тонкую нержавеющую сталь с помощью дуговой сварки?

Ручная сварка тонкой нержавеющей стали очень трудна для соучастника.

Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность. Сварочный шов может располагаться в пространстве произвольно.

Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность. Сварочный шов может располагаться в пространстве произвольно. Способ, при котором гарантировано аккуратное соединение поверхностей.

Способ, при котором гарантировано аккуратное соединение поверхностей. Скалярная транслокация при кохлеарной имплантации. Журнал слуха. 2020; 73:стр.8-9. https://journals.ww.com/thehearingjournal/Fulltext/2020/02000/Scalar_Translocation_in_Cochlear_Implantation.3.aspx.

Скалярная транслокация при кохлеарной имплантации. Журнал слуха. 2020; 73:стр.8-9. https://journals.ww.com/thehearingjournal/Fulltext/2020/02000/Scalar_Translocation_in_Cochlear_Implantation.3.aspx. Медель.ком. Октябрь 2019 г. [по состоянию на 15 июня 2020 г.]. Доступно по адресу: https://www.medel.com/en-us/hearing-solutions/cochlear-implants/reliability.

Медель.ком. Октябрь 2019 г. [по состоянию на 15 июня 2020 г.]. Доступно по адресу: https://www.medel.com/en-us/hearing-solutions/cochlear-implants/reliability.