Часть 2. Виды зенковок и их применение и предназначение.

в БЛОГ КОМПАНИИ / Технология работы зенковки. Что такое зенкер. – admin

Технология работы зенковки. Что такое зенкер.

СОДЕРЖАНИЕ:

Часть 1. Разновидности зенковок и их предназначение.

Часть 2. Виды зенковок и их применение и предназначение.

Часть 3. Конструкция конусного зенкера.

Часть 4. Виды зенковок и зенкеров.

Часть 5. Терминология.

Часть 2. Виды зенковок и их применение и предназначение.

Компания ООО «Гедаколор-Казань» занимается производством зенковочных работ на изделиях произведенных лазерной резкой и лазерной граверовкой.

Чтобы скрыть следы головок крепежа, в формировании округлений при ситуациях когда есть такая необходимость, нужна процедура зенкования.

Эта процедура схожа с процессом сверления, но отличается конечной задачей, так как является технологически другой оперцией под названием зенкерование.

Для зенкерования используется вид сверла под названием ЗЕНКОВКА.

Равную углублению проема элемент реза выходит из упора на величину и устанавливается в державке при обрабатывания изделия.

Различные ограничители должны включать в свой состав держателями для применения зенковки проемов на равное углубление для использования в многократных и многочисленных операциях.

Насадной резак можно надеть на зенковку. Из-за удобства использования с разъемными цапфами используется устройства на практике, так же целостной или разъемной бывает сама цапфа.

В период эксплуатирования фиксируется позиция инструментария.

Наводящая цапфа присутствует на торцевой части элемента.

В зависимости от устройства поперечника, она обладает большим количеством лезвий до 10 шт и начинается от 4 шт.

Для подреза фаски используется этот механизм, так же устойчивым к износу напылением обладает округленная к износу зенковка.

Цапфа используется для обеспечения соосности возделываемого проема с угловыми показателями в 120, 90, 75 и 60 градусов эксплуатируемый элемент укладывается в структуру — хвостик, такая структура зенковок называется конусного типа.

Не индивидуальными приспособлениями стоит пользоваться, а покупать зенковочный комплект рекомендуется для обеспечения необходимой обработки металлических изделий и изделий из дерева.

Оборотная зенковка — это еще один тип инструментария использоваемого в трудных зонах для удаления фасок и обрабатывания проемов.

В качестве шлифовальных действий используются состоящее из твердых сплавов зенковки, которые выделяют в самостоятельную категорию.

Подразделяются зенковки по основным конструкциям, это округленные и конические.

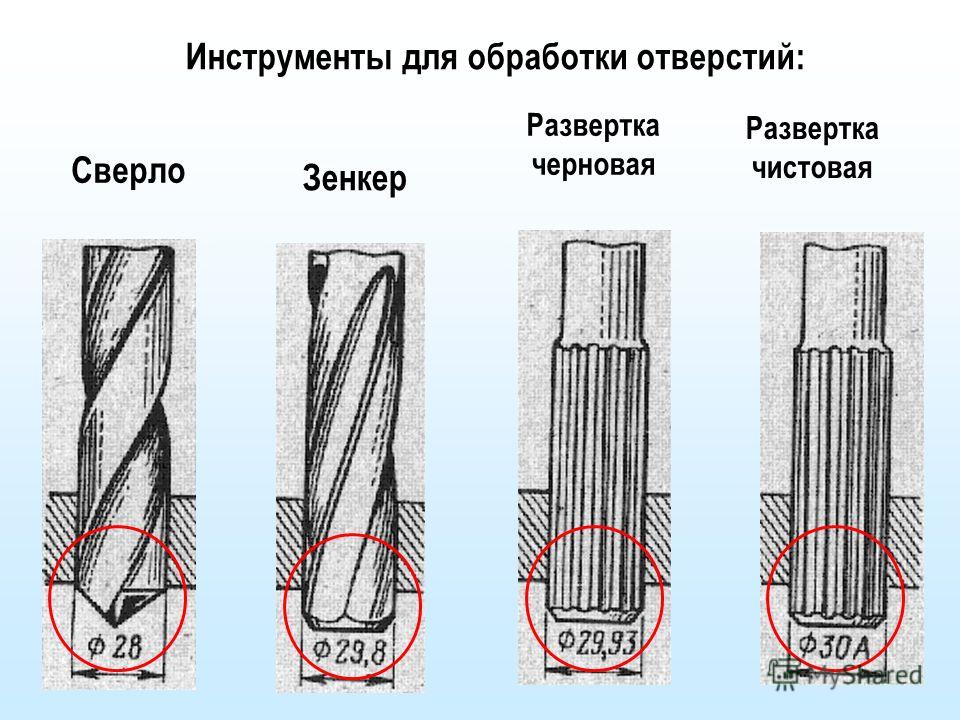

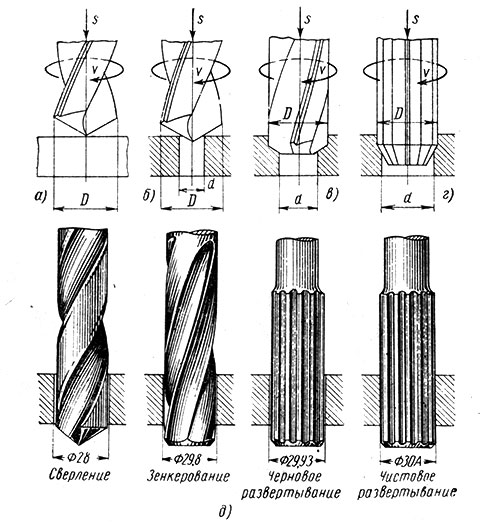

Осуществляется перед операцией развертывания и причисляются к получистовому методу возделывания зенковка деталей.

Избежать брака совсем — нельзя, даже при том условии, что гарантируя высокую точность при обрабатывании проемов зенкером.

Давайте рассмотрим основные причины брака:

1. Сохраненным после сверления, неверной фиксации детали, либо использование под зенкеровку неправильного припуска, возникает проблема и причина частичной обработки проема.

2. Ускорение реза и неверная подача сделавшая повреждение вызывается погрешностью токаря, а так же налипание на ленты инструмента может послужить чрезмерная вязкость материала изделия, а еще в плохой заточке приспособления может скрываться причина уменьшения чистоты проема.

3. Применение испорченного зенкера, либо ошибочно выбранного инструментария возникает причина уменьшенного поперечника углубления.

4. Причиной неверной заточки приспособления считается возникновения изъяна под названием «увеличенный поперечник проема».

ВАША ЗАЯВКА КОНТАКТЫ ПРАЙС-ЛИСТ

Оставляйте заявку и мы с Вами свяжемся.

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Читайте статьи по теме:

- Шильды

- Часовые циферблаты

- Фото на металле

- Фасадные таблички

- Товарные и информационные знаки

- Технические шильды

- Рекламные шильды

- Офисные и мемориальные таблички

- Лицевые панели приборов

- Клубные дисконтные карты

- Информационные щиты

- Информационные знаки

- Значки

До скорой встречи!

суть технологии и правила проведения

СОДЕРЖАНИЕ

- Суть зенкования

- Отличия зенкования от зенкерования

- Виды и конструкция зенковок

- Конические зенковки

- Цековки (цилиндрические зенковки)

- Сферы применения зенкования

- Правила зенкования

- Дефекты зенкования

Зенкование – это процесс обработки края отверстий особым инструментом, необходимый для создания посадочного места под крепеж. Нередки ситуации, когда даже опытные специалисты путают зенкование и зенкерование, хотя эти операции, несмотря на схожесть в названии, отличаются.

Нередки ситуации, когда даже опытные специалисты путают зенкование и зенкерование, хотя эти операции, несмотря на схожесть в названии, отличаются.

Применяется эта процедура в станкостроении и машиностроении. В нашей статье мы расскажем об основных особенностях и параметрах зенкования, разберем устройство зенковок и возможные дефекты.

Суть и задачи зенкования

Зенкование и сверление можно расценивать как взаимосвязанные процессы, так как зенкование чаще всего осуществляется при наличии уже имеющегося отверстия. Но иногда такой инструмент, как зенковка, необходим для того, чтобы сделать углубление на цельной поверхности. Этот специальный резец конической формы может быть представлен в разных вариантах конструкции.

Работать с ним несложно. Необходимо поместить его в нужное место и постепенно начать снимать фаску с отверстия. Процесс должен длиться до тех пор, пока углубление не достигнет заданных размеров. При этом очень важно отслеживать центровку режущего элемента и отверстия: полученная соосность должна быть исключительно точной. Любые отклонения от идеала будут способствовать смещению углубления по отношению к отверстию, в результате чего вход в нее шляпки винта будет затруднен или невозможен.

Любые отклонения от идеала будут способствовать смещению углубления по отношению к отверстию, в результате чего вход в нее шляпки винта будет затруднен или невозможен.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Технологическая последовательность процесса зенкования с целью получения углубления заданной конфигурации выглядит следующим образом:

- Необходимо снять размеры шляпки резьбового метиза, для которого предназначено будущее углубление. Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай.

- Определиться с выбором подходящей зенковки и установить ее на сверлильном или токарном станке.

- Четко ориентируясь на соотношение осей, поместить напротив резца заготовку с отверстием.

- Выставить на станке требуемое количество оборотов. При отсутствии технической возможности оборудования самостоятельно подобрать нужные параметры.

- Осуществить процесс зенкования отверстия.

Читайте также: «Уровень качества сварного шва: методы контроля»

В результате выполнения данного вида работ можно решить следующие задачи:

- Получить конусообразные или цилиндрические углубления в уже существующих отверстиях.

- Сформировать в зоне отверстий плоскости опорного назначения.

- Сформировать углубления, необходимые для того, чтобы скрыть отдельные элементы резьбового крепежа.

- Получить каналы со снятой внутри фаской.

Специфика процесса зенкования может быть связана с особенностями конструкции резца, свойствами металла подлежащего обработке, и цели, которая преследуется в ходе выполнения данной операции.

Например:

- При обработке деталей из чугуна или твердых сплавов следует использовать в зоне выполнения работ специальную охлаждающую эмульсию.

- Рабочие обороты зенковки и вала двигателя должны быть одинаковыми.

Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками.

Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками. - Оформить выборку под потайную шляпку винта можно с помощью конического резца. Угол его торцевых ножей должен быть равен углу конуса шляпки.

- Процесс зенкования следует за зенкерованием и развертыванием. Это завершающий этап обработки отверстия.

Отличия зенкования от зенкерования

Несмотря на то что на слух эти понятия воспринимаются как созвучные, стоящие за ними операции нацелены на получение разных результатов. В процессе зенкования срезается слой металла достаточно большой толщины, так как для сокрытия фрагментов крепежа требуется оформить углубление соответствующего размера.

Читайте также: «Сварка нержавейки электродом»

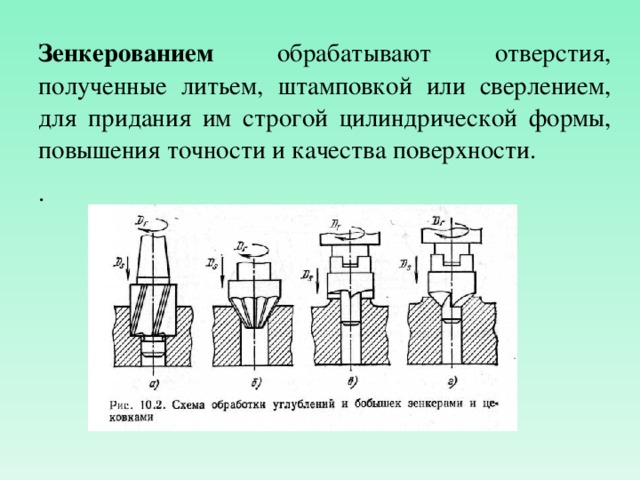

С помощью этой процедуры можно также выбрать фаски. В процессе зенкерования металл снимается тонким слоем и в небольшом количестве. В данном случае требуется обработать внутреннюю поверхность отверстия так, чтобы его форма была идеальной и точно соответствовала заданным параметрам.

Виды и конструкция зенковок

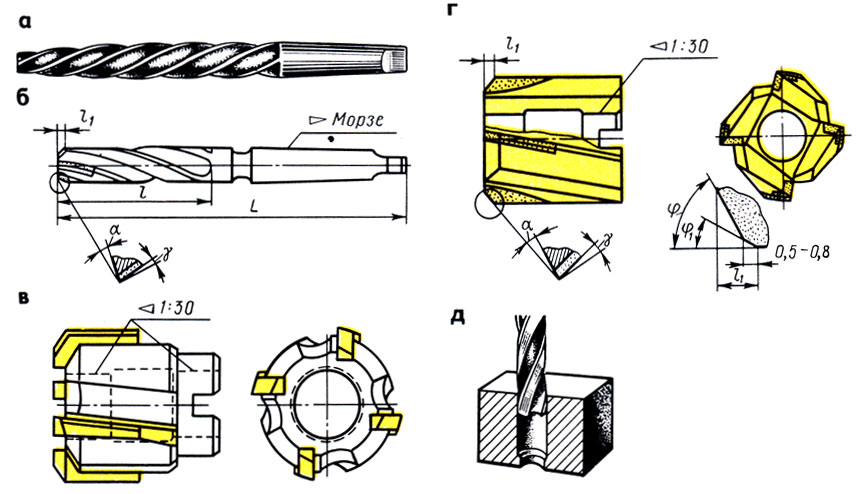

Зенкование осуществляется инструментом, который называется зенковка. Это осевые многолезвийные режущие инструменты, виды которых определяются в соответствии с несколькими признаками.

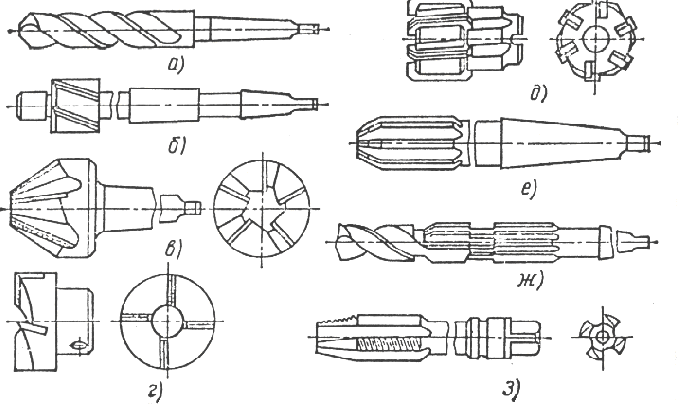

Исходя из конфигурации режущей части выделяют:

- Цилиндрические зенковки.

- Конические зенковки.

- Торцовые зенковки.

Исходя из диаметра:

- От 0,5 до 1,5 мм – простые.

- От 0,5 до 6 мм – с предохранительным конусом или без него.

- От 8 до 12 мм – с конусным хвостовиком.

В специальной литературе можно встретить описание двух видов зенковок: конических и цилиндрических (цековок). Каждый вид имеет четкую характеристику, зафиксированную соответствующим ГОСТом. Конические зенковки должны отвечать требованиям ГОСТ 14953-80, а цилиндрические, которые в стандарте именуются цековками, — ГОСТ 25751-73.

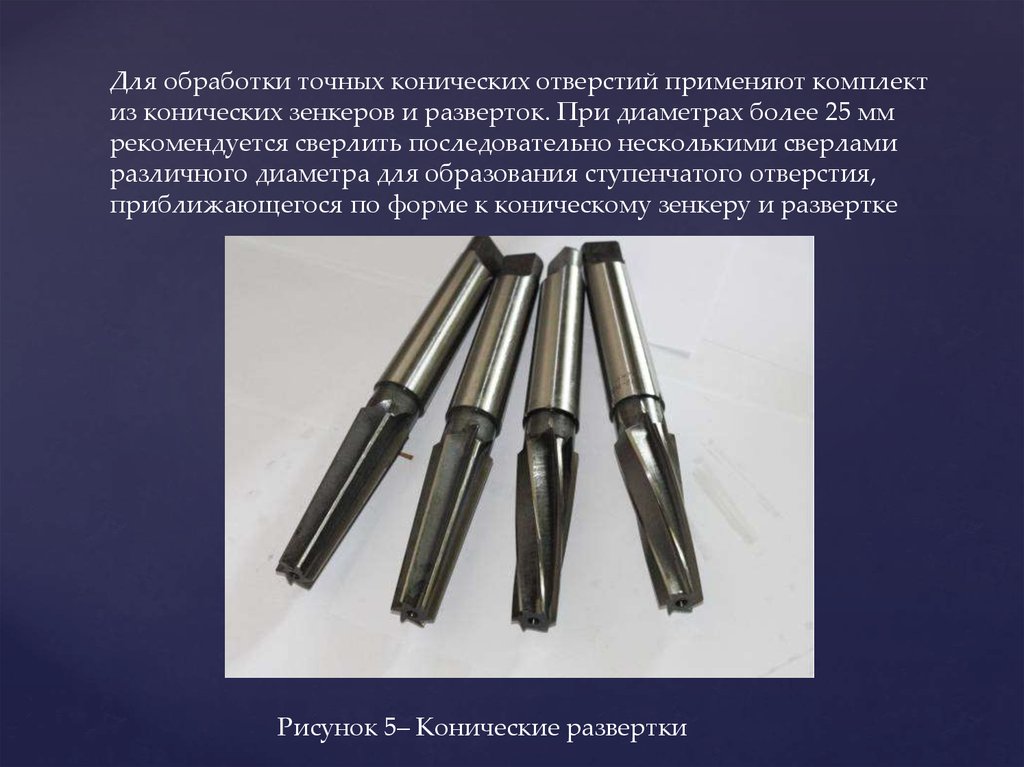

Конические зенковки

Их рабочая часть имеет форму конуса. Используют его в процессе зенкования опорных поверхностей и центровых отверстий. Также конические зенковки применяются для снятия фасок, поэтому их иногда называют фаскосъемниками. Номенклатура этого широко применяемого инструмента стандартизирована и описана в соответствующем ГОСТ «Зенковки конические. Технические условия».

Используют его в процессе зенкования опорных поверхностей и центровых отверстий. Также конические зенковки применяются для снятия фасок, поэтому их иногда называют фаскосъемниками. Номенклатура этого широко применяемого инструмента стандартизирована и описана в соответствующем ГОСТ «Зенковки конические. Технические условия».

На основе указанного стандарта выпускается 11 типов зенковок, среди которых 7 предназначены для обработки конических опорных поверхностей, а 4 представляют собой центровочный инструмент.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Для зенкования уже подготовленных отверстий выбираются центровочные зенковки диаметром до 8 мм. Если требуется создать коническую опорную поверхность, диаметр отверстий должен быть 1,6–25 мм. Зубья зенковок, на основании стандарта, располагаются радиально, поэтому их передний угол должен соответствовать нулевому значению.

Цековки (цилиндрические зенковки)

В соответствии с положениями по ГОСТ 25751-73 цековка представляет собой «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцевого участка отверстия заготовки». Для зенкования этот инструмент применяется, когда необходимо обработать углубление под головки винтов и болтов, которые будут откручиваться с применением ключа-шестигранника, под гайки шестигранной формы с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем.

Для зенкования этот инструмент применяется, когда необходимо обработать углубление под головки винтов и болтов, которые будут откручиваться с применением ключа-шестигранника, под гайки шестигранной формы с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем.

Во всех конструкциях цековок присутствует направляющая цапфа. С ее помощью можно избежать радиальных биений в процессе зарезки, в результате чего сохраняется четкая форма отверстия и режущие кромки не крошатся. Этот элемент конструкции может быть как постоянным, так и подлежащим замене после длительной эксплуатации.

Читайте также: «Контактная сварка»

К конструктивной особенности цековки можно отнести ее обратную конусность. По направлению к хвостовику равномерно уменьшается ее диаметр. Если инструмент изготовлен из быстрорежущей стали, уменьшение происходит по всей длине рабочей части и соответствует показателям 0,08–0,16 мм на 100 мм длины. Для цилиндрических зенковок с твердосплавными вставками диаметр уменьшается по длине пластины и показатели соответствуют величине 0,05–0,10 мм.

В соответствии с ГОСТом выпускаются четыре типа цековок, каждый из которых предполагает свой вид цапфы. Их установка происходит в соответствии с имеющимися конструктивными особенностями. Данные инструменты для зенкования имеют на главной режущей поверхности четыре зуба.

Сферы применения зенкования

Зенкование является составной частью процесса сборки металлоконструкций, изготовления станков и механизмов. Зенковки могут использоваться на станках:

- расточных;

- сверлильных;

- фрезерных;

- агрегатных;

- токарных и токарно-револьверных.

Процедуру зенкования можно отнести к этапу предварительной чистовой обработки. Она выполняется на низких оборотах станка. После ее окончания отверстия, как правило, подлежат развертке. Соответствующие виды зенковок, представляющие собой инструменты обратного типа, используются для снятия и обработки фасок в отверстиях, добраться до которых сложно из-за их месторасположения.

Правила зенкования

Зенковки устанавливаются на токарных и сверлильных станках. Патрон, в который они помещаются, должен находиться в исправном состоянии, иначе в результате биения резца качественно оформить углубление не удастся.

Существуют определенные правила работы с инструментом для зенкования. Необходимо:

- Правильно выбирать режущий инструмент. Для того чтобы выполнить конус с существенным заглублением, нужно взять зенковку с продолговатым телом и направляющей цапфой. Небольшие углубления оформляются конусным инструментом. Если в работе находится твердосплавный материал, следует применять зенковки с твердосплавными напайками.

- Следить за тем, чтобы диаметр режущего элемента соответствовал размеру углубления. Это обеспечит соответствие глубины и угла конуса заданным значениям.

- Ориентироваться на указанную в технической документации скорость вращения резца. Несоблюдение данного требования будет способствовать перегреву рабочей части и приведет к износу кромок.

- При работе с чугунными заготовками и изделиями из твердых сплавов с помощью специальных эмульсий отводить из рабочей области лишнее тепло.

- Производить четкую центровку инструмента относительно центра отверстия.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Особенности изготовления деталей указываются в сопроводительной технической документации. Здесь должна содержаться информация о рекомендуемом режиме использования оборудования и специфике технологического процесса. Процесс зенкования должен проходить в соответствии с рабочими чертежами.

Заданные значения обозначаются с помощью латинских цифр и прописных и букв латинского алфавита, которые могут быть как прописными, так и заглавными. Расшифровка этих обозначений выглядит следующим образом:

- d1 – диаметр канала;

- d2 – диаметр зенкования;

- L1 – длина цилиндрического канала;

- L3 – глубина зенкования;

- L4 – глубина фаски;

- j – величина центрального угла зенкования;

- α (альфа) – угол фаски.

Технология зенкования и развертывания должна четко соответствовать техническим указаниям. Это позволит избежать брака и обеспечить результат соответствующего качества.

Дефекты зенкования

|

Дефект зенкования |

Причина дефекта |

Способ предупреждения дефекта |

|

Некачественная обработка, наличие задиров на поверхности отверстия. |

Попадание стружки под зубья. |

Использовать для обработки отверстия в стальной заготовке специальную смазывающе-охлаждающую жидкость. |

|

Перекос отверстия |

Ошибки, допущенные на стадии установки заготовки на столе станка. |

Заготовку необходимо крепить на столе станка очень прочно. Она должна быть правильно расположена относительно оси рабочего инструмента. |

|

Зенкованая часть не соответствует заданным размерам. |

Неправильно выбран диаметр штифта зенковки. Он меньше, чем диаметр отверстия. |

Уделять внимание процессу подбора инструмента и следить за тем, чтобы диаметр штифта зенковки совпадал с диаметром обрабатываемого отверстия. |

|

Глубина отверстия, обработанного зенковкой, не соответствует заданным параметрам. |

Дефект может возникнуть в результате невнимательности работника. |

Следует ответственно подходить к изучению технической документации и внимательно измерять глубину отверстия в процессе зенкования. Недостаточная длина может быть увеличена в процессе доработки. Превышение этого показателя относится к дефектам, которые невозможно исправить. |

Постепенно приемы механической обработки отверстий уходят в прошлое. Сегодня зенкерование, зенкование и развертывание выполняются с помощью высокотехнологичных термических и лазерных технологий. Процесс резки осуществляется гидроабразивными способами, обеспечивающими высокие показатели точности и скорость раскроя.

Сегодня зенкерование, зенкование и развертывание выполняются с помощью высокотехнологичных термических и лазерных технологий. Процесс резки осуществляется гидроабразивными способами, обеспечивающими высокие показатели точности и скорость раскроя.

Читайте также: «Технология сварки сталей»

Но при отсутствии дорогостоящего современного оборудования зенкование можно провести вручную. При наличии соответствующих навыков и старания результат также может быть очень качественным.

Зенкование

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Что такое зенковка? (с изображением)

`;

Промышленность

Факт проверен

Паркер Браун

Зенковка представляет собой конусообразное отверстие, вырезанное в объекте таким образом, чтобы головка шурупа, болта или гвоздя находилась заподлицо с поверхностью. Инструмент, используемый для резки зенковки, также называется зенковкой, и он бывает разных стилей. Зенковки очень похожи на зенкеры, где неглубокое круглое отверстие просверливается поверх меньшего отверстия, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, поскольку она удаляет любые острые края, вызванные выступающими головками шурупов, болтов или гвоздей с поверхности объекта.

Углы фаски зенковки могут различаться в зависимости от используемого инструмента или угла фаски винта или болта. Как правило, углы фаски составляют 60, 82, 90, 100, 110 или 120 градусов, при этом угол измеряется с любого конца отверстия отверстия. Зенковки обычно имеют коническую форму, что называется погружным приложением. Некоторые зенкеры имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Зенковки обычно имеют коническую форму, что называется погружным приложением. Некоторые зенкеры имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Другой тип метода зенкерования известен как фасонное зенкерование, которое используется исключительно при работе с листовым металлом. Этот тип зенковки эффективно увеличивает прочность, поскольку несколько зенкеров соединяются вместе. Два метода изготовления таких зенкеров известны как углубление с модифицированным радиусом и углубление в виде монеты.

Для выполнения операции зенкования требуется специальный инструмент для зенкования. Сверла с зенковкой бывают самых разных размеров и углов, что позволяет использовать их практически с любой головкой винта или болта, и обычно они используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; Зенковки также можно использовать на сверлах, сверлильных станках и токарных станках.

Сверла с зенковкой бывают самых разных размеров и углов, что позволяет использовать их практически с любой головкой винта или болта, и обычно они используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; Зенковки также можно использовать на сверлах, сверлильных станках и токарных станках.

Один тип зенкерного инструмента известен как зенковка с поперечными отверстиями. Это коническое устройство с отверстием на одной стороне самого конуса. Это отверстие является очень важной частью инструмента, потому что оно не только образует режущую кромку, но и служит местом для сбора отработанных материалов, таких как опилки и металлическая стружка. Этот инструмент не является полностью симметричным, что препятствует трению всего конуса о фаску, так что отверстие можно использовать как режущую кромку.

Этот инструмент не является полностью симметричным, что препятствует трению всего конуса о фаску, так что отверстие можно использовать как режущую кромку.

Однако фреза с поперечными отверстиями не используется для большинства операций резки. Вместо этого его используют для отделочных работ, где не нужен острый инструмент. Когда зенкеры на самом деле вырезаются, используется рифленый зенкер. Этот инструмент чем-то похож на концевую фрезу для фрезерного станка, но имеет форму конуса. Сам конус имеет множество углов, которые, как правило, являются шестью распространенными углами — 60, 82, 9. 0, 100, 110 или 120 градусов.

0, 100, 110 или 120 градусов.

Еще один тип инструмента — зенкер задний, который часто используется для обработки труднодоступных мест. Он состоит из двух компонентов: стержня и самого бита. Стержень устанавливается на место, где должна быть произведена процедура зенкования, а затем на стержень добавляется само долото.

КАК ПОКАЗАНО НА:

9Зенковки 0000 — Все о — Руководства для машинистовСодержание

Что такое зенковка?

Зенковка представляет собой угловой конус, применяемый к отверстию, который позволяет крепежному элементу (обычно винту с плоской головкой или аналогичному предмету) располагаться даже на поверхности, которая была утоплена, или ниже нее. Иногда зенкер используется просто как метод снятия фаски или заусенцев в отверстии.

Иногда зенкер используется просто как метод снятия фаски или заусенцев в отверстии.

Символ зенковки

Выноска GD&T для зенковки показана ниже. В некоторых старых чертежах может использоваться обозначение CSK для обозначения размера зенковки.

Если вы хотите ввести символ ⌵, удерживайте клавишу ALT и нажмите 9013. См. этот список для других распространенных сочетаний клавиш для GD&T и символов чертежей.

Как задать размеры зенковки

Размеры зенкеровки определяются путем указания диаметра зенковки в месте ее соприкосновения с поверхностью и прилежащего угла. В приведенном выше примере деталь имеет сквозное отверстие диаметром 0,5 и зенкер диаметром 0,7 и прилежащим углом 82°.

Как измерить зенковку

Зенковки можно измерять с помощью различных калибров. Самый простой в использовании инструмент, при условии, что допуски не слишком жесткие, — это карманный компаратор с визирной сеткой. Оптические компараторы и КИМ регулярно используются для измерения зенкеров с очень жесткими допусками.

Как выглядит зенковка?

Зенковка и фаска

Зенковка и фаска очень похожи. Зенковка в основном ничем не отличается от фаски на отверстии.

Основное отличие состоит в том, что фаска обычно считается под углом 45 градусов (хотя угол может варьироваться). Зенковка обычно представляет собой один из множества стандартных угловых размеров.

Наиболее распространенные углы зенковки: 82°, 90° или 100°.

Обратите внимание, что в случае зенковки 90° эта выноска аналогична фаске 45°, поскольку угол зенковки учитывает обе стороны, поэтому он в два раза больше угла фаски.

Зенковка против цековки

Разница между зенковкой и зенковкой заключается в том, что зенковка имеет наклонное дно, а зенковка имеет плоское дно. Зенковки часто используются для углубления винта с плоской головкой. Зенковки используются для углубления болтов, шайб и других крепежных деталей.

Зенковка и цековка

Пример цековки У цековки плоское дно, как у цековки, а зенковка расположена под углом.

Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками.

Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками.