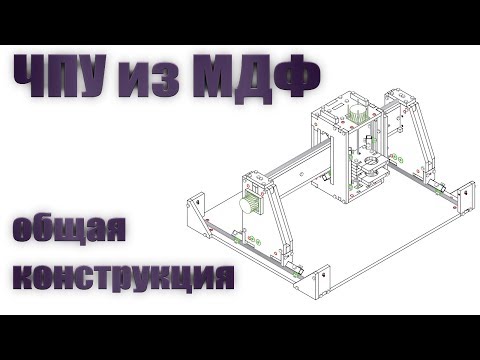

Самодельный ЧПУ станок как собрать самому

Самодельный ЧПУ станок можно собрать самому

2017-09-12

Станок с ЧПУ у себя дома – не мечта, а реальность

Ныне обработка всевозможных материалов возможна не только на заводских цехах. Ранее домашние мастера максимум, что могли себе позволить, это выпиливание лобзиком. На сегодняшний день самодельный ЧПУ станок для резки ручного использования продаются в любом бытовом магазине. Линейная обработка выполняется при помощи разного рода направляющих. Однако как же обрабатывать сложные фигуры?

Самые простые задачи, возможно, осуществить при использовании станков ЧПУ, но цена высока у производителей, и тут вы можете собрать сами себе станок как еще в просто народе называют самодельный ЧПУ станок. Но данный метод имеет свои минусы, потому как требуется сделать исходный шаблон, а также механические приспособления способны обрабатывать заготовки по определенному размеру. Самое главное, что подобные приспособления допускают большую погрешность. Выход из положения есть – станок с ЧПУ, который позволяет выполнять резку сложных фигур.

Выход из положения есть – станок с ЧПУ, который позволяет выполнять резку сложных фигур.

Данный аппарат имеет координатный инструмент для резки, управление которым происходит за счет компьютерной программы. Рабочий инструмент движется по заготовке с той траекторией, которая будет задана. Станок имеет безграничные возможности. Но есть у него немаловажный минус – большая себестоимость, что ограничивает его доступность. Остается найти оптимальное решение – сделать приспособление своими руками.

Принцип функционирования

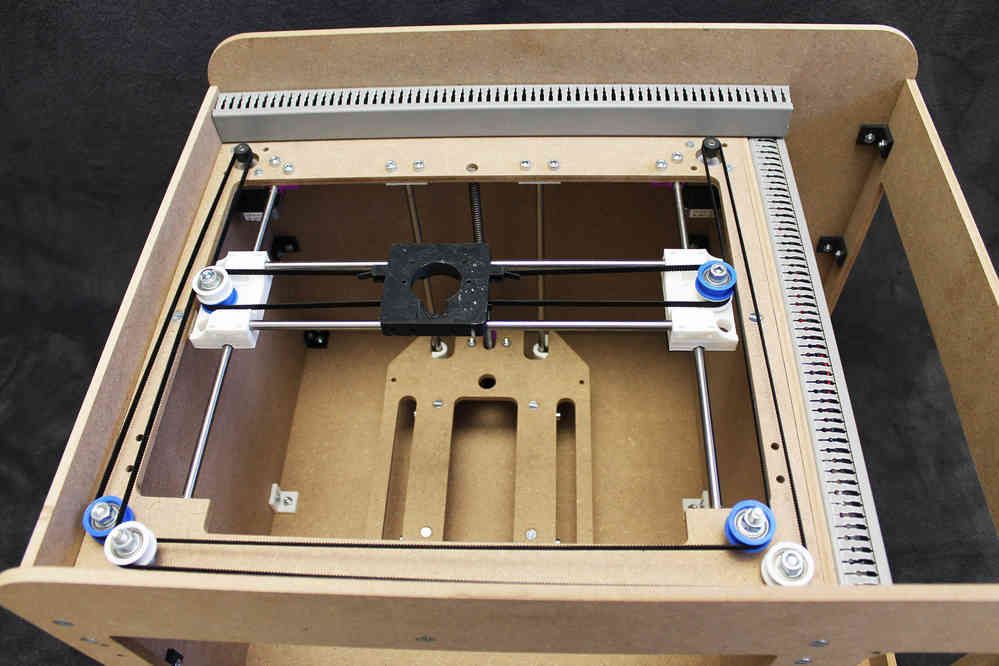

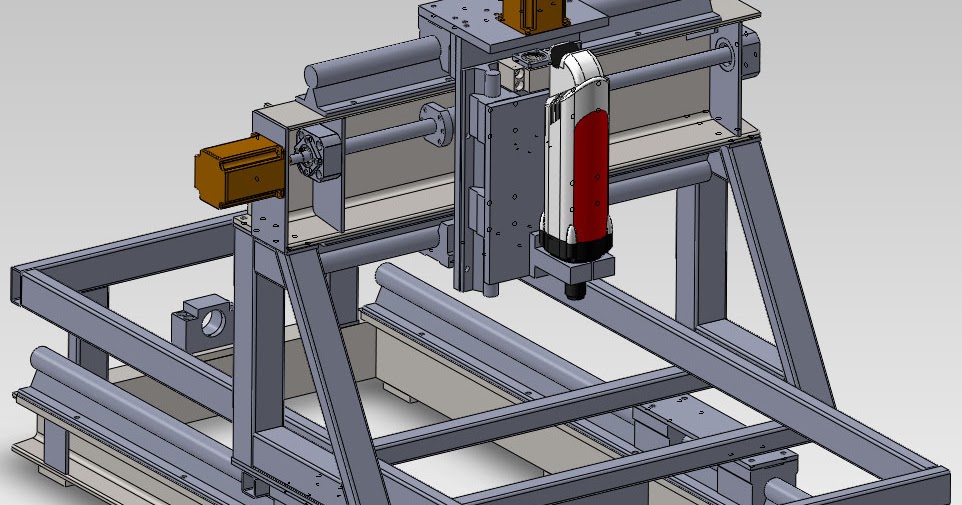

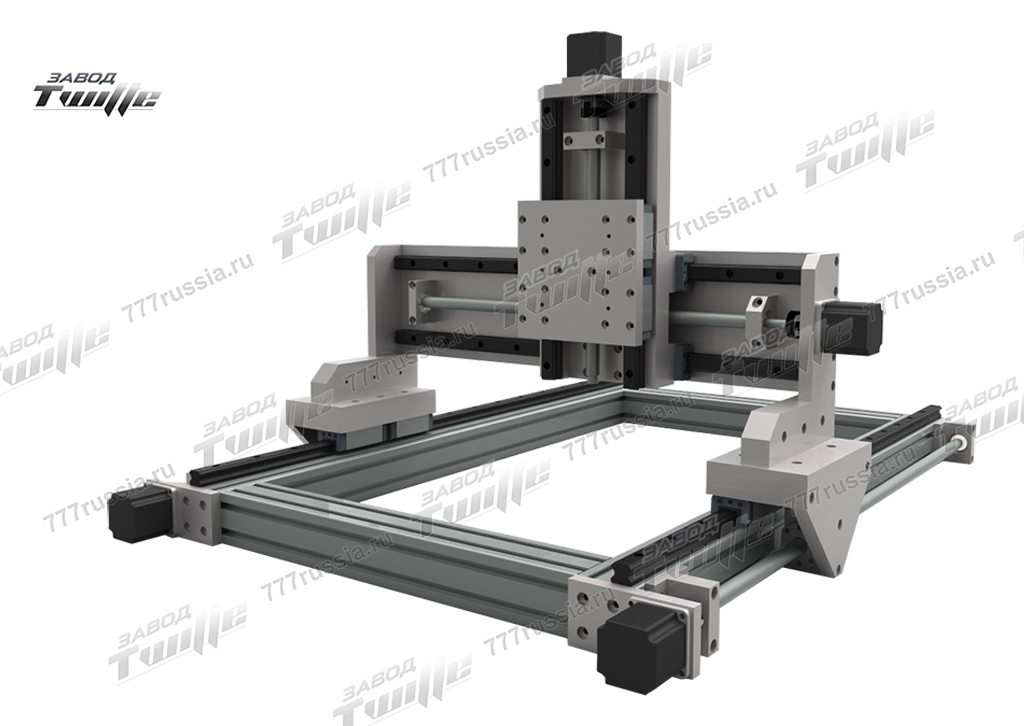

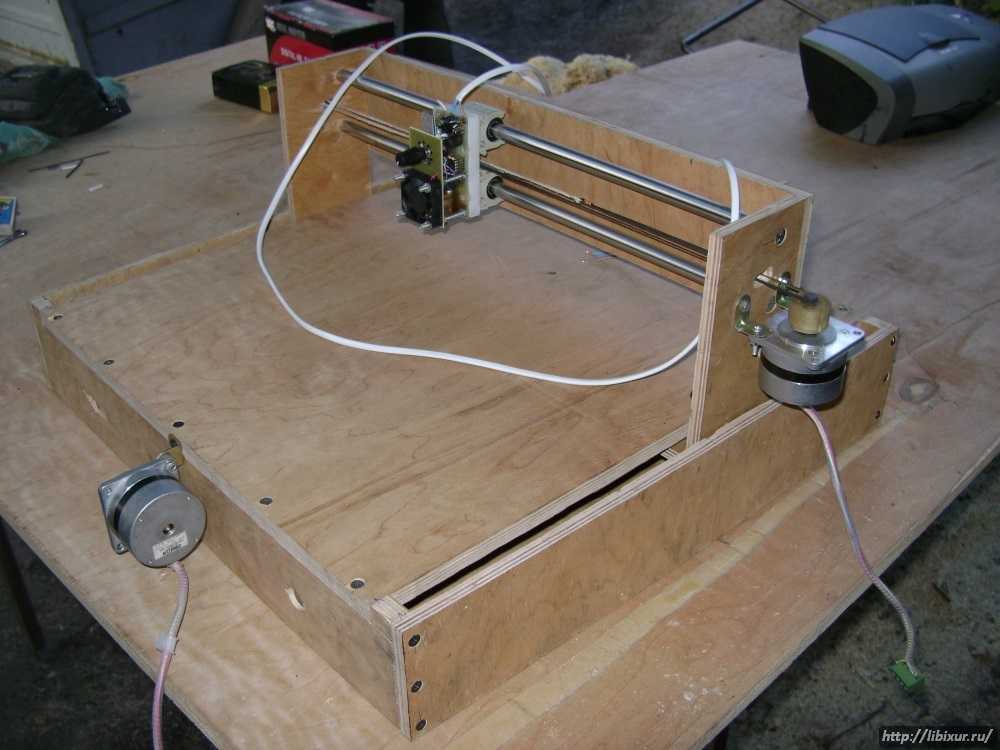

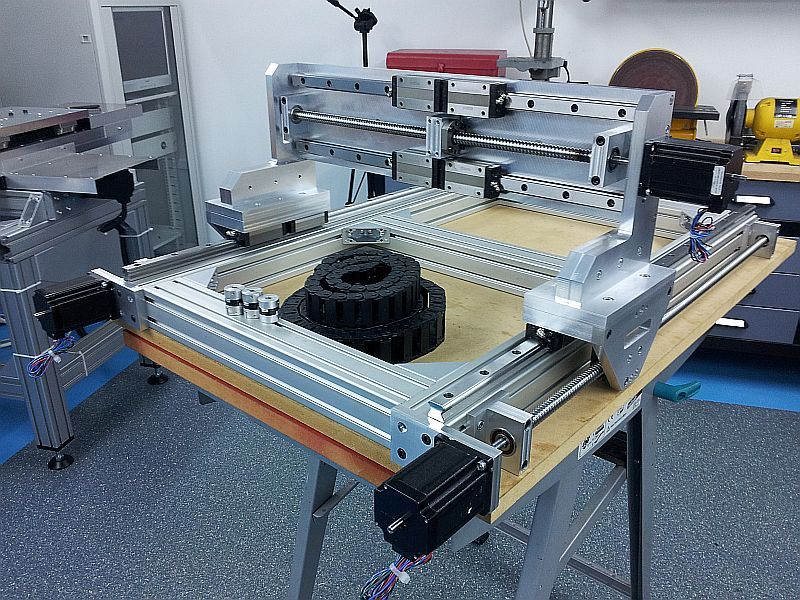

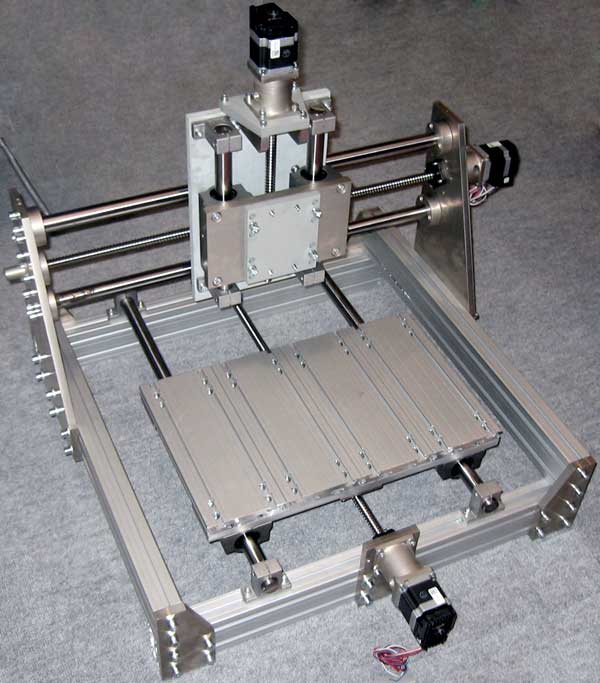

Основа аппарата состоит из жесткой рамы. Обязательно необходимо иметь ровную поверхность, которая послужит основой. Это же является рабочим столом. Важный элемент – каретка, на которой установлен инструмент. В качестве такого приспособления можно взять ручной фрезер или дремель, то есть всевозможный инструмент, благодаря которому будет возможна обработка материала. Каретка двигается только по плоскости рамы.

Варианты оформления

Рамой бля будущего станка будет служить поверхность стола. Чтобы рабочий инструмент двигался в одном направлении, необходимо использовать две направляющие. Их нужно разместить параллельно одно к одной. Поперек монтируется мостовая конструкция, которая также должна быть сложна с двух направляющих.

Чтобы рабочий инструмент двигался в одном направлении, необходимо использовать две направляющие. Их нужно разместить параллельно одно к одной. Поперек монтируется мостовая конструкция, которая также должна быть сложна с двух направляющих.

Также можно использовать другую концепцию. Инструмент с кареткой устанавливается неподвижно, движение рабочей базы с заготовкой. Разница отсутствует. Только объем заготовки будет ограничен. В таком случае будет упрощена концепция электропитания, потому как беспокоиться о гибкости кабелей не потребуется. Решение можно выполнить следующим образом: стол может передвигаться по одной оси, а каретка с материалом для резки по другой.

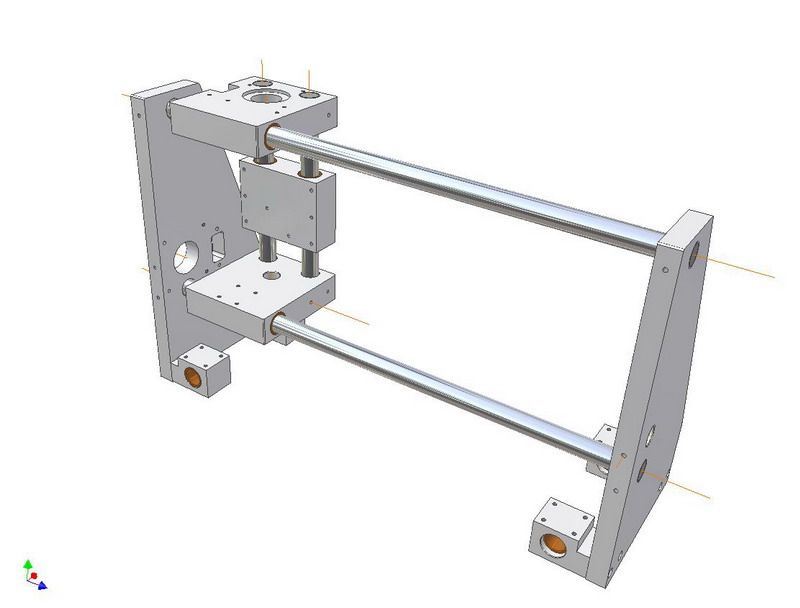

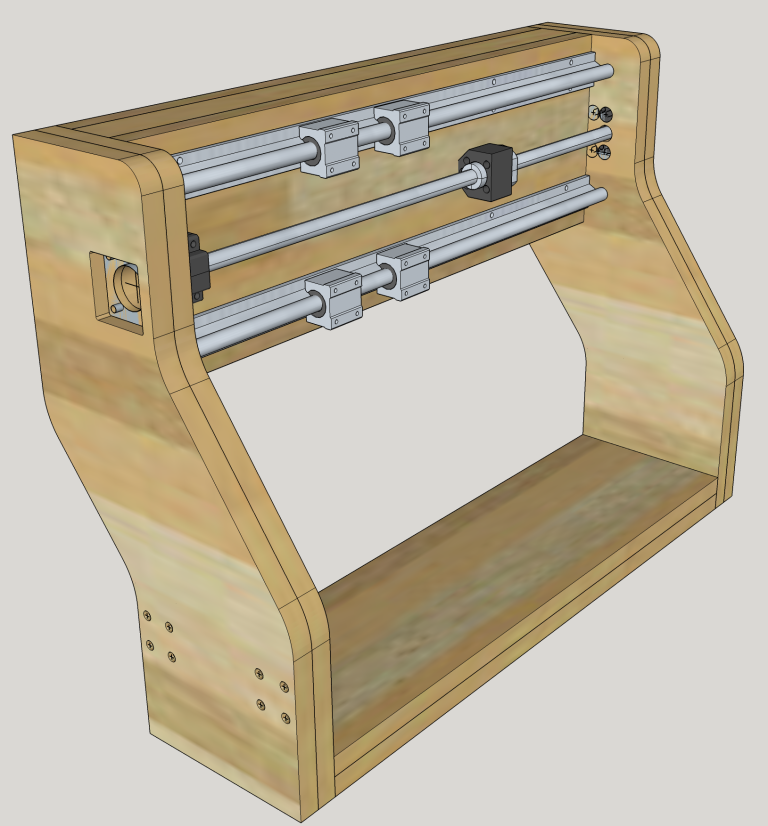

Последний вариант оформления станка с ЧПУ – трехкоординатная система. Самостоятельная сборка займет больше времени. Для того чтобы инструмент был более функциональным и располагал тремя траекториями перемещения, на каретку монтируется дополнительный комплект направляющих. Какие возможности открывает такой принцип? Первоначально, есть возможность выполнять резку замкнутых фигур в самом центре режущего материала. Фреза будет размещена в начале разреза, поместиться на установленную глубину, выполнить перемещение по контуру внутри, а потом опять возвратиться в начальное положение. Такой станок позволяет делать обработку трехмерных фигур. Шаговые двигатели используются для движения каретки по направляющим. Самостоятельная сборка отрывает возможность выбора привода. Когда необходима скорость – подойдет ременный тип привода. Чтобы получить максимальную точность, лучше установить червячно-резьбовой.

Фреза будет размещена в начале разреза, поместиться на установленную глубину, выполнить перемещение по контуру внутри, а потом опять возвратиться в начальное положение. Такой станок позволяет делать обработку трехмерных фигур. Шаговые двигатели используются для движения каретки по направляющим. Самостоятельная сборка отрывает возможность выбора привода. Когда необходима скорость – подойдет ременный тип привода. Чтобы получить максимальную точность, лучше установить червячно-резьбовой.

Сердце станка – блок для управления с возможностью программирования. Его составляющие:

Модуль ввода, который располагает концепцию обработки материала. В качестве инструмента управления подойдет компьютер;

Процессор, благодаря которому происходит преобразование электронной фигуры заготовки в команды для рабочего инструмента;

Блок управления рабочими механизмами (головка для резки, двигатели).

Когда в ваших планах работа с габаритными заготовками, станок необходимо производить из металла. По вопросу управления – габариты аппарата не важны, также как и материал, с которого сделана станина. Если на станке будет выполняться обработка небольших форм, то устройство можно сделать малогабаритным, взяв за основу фанеру. Материал обладает достаточной жесткостью, что не даст возможности пружинить во время рабочего процесса, что крайне важно для точности обработки. Самое важное преимущество дерева, это его минимальный вес. Это говорит о том, что можно обойтись небольшим сервоприводом, который требует небольшое количество электроэнергии. Однако следует помнить, что направляющие в любом случае производятся из металла. Это обусловлено тем, что данный элемент поддается износу, а также он несет ответственность за точность работы инструмента.

По вопросу управления – габариты аппарата не важны, также как и материал, с которого сделана станина. Если на станке будет выполняться обработка небольших форм, то устройство можно сделать малогабаритным, взяв за основу фанеру. Материал обладает достаточной жесткостью, что не даст возможности пружинить во время рабочего процесса, что крайне важно для точности обработки. Самое важное преимущество дерева, это его минимальный вес. Это говорит о том, что можно обойтись небольшим сервоприводом, который требует небольшое количество электроэнергии. Однако следует помнить, что направляющие в любом случае производятся из металла. Это обусловлено тем, что данный элемент поддается износу, а также он несет ответственность за точность работы инструмента.

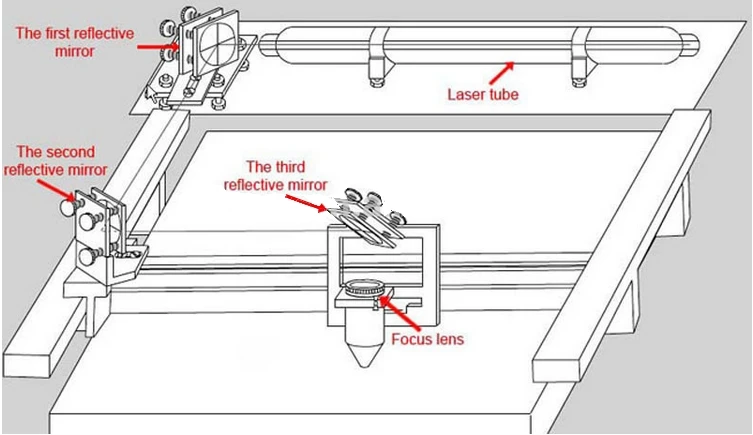

Есть еще один вариант – станок ЧПУ с лазером. Дорогостоящая лазерная пушка способна резать материалы, но её непосредственное использование заключается в художественном выжигании.

Делаем выводы

Произведенный своими руками аппарат обязательно должен иметь качественные комплектующие, ведь это решит его точность выполнения обработки. После того, как электронные детали полностью подключены, следует заняться установкой программного обеспечения. Во время их выбора, нужно учитывать работоспособность, чтобы аппарат не имел ограничений в плане функционала.

После того, как электронные детали полностью подключены, следует заняться установкой программного обеспечения. Во время их выбора, нужно учитывать работоспособность, чтобы аппарат не имел ограничений в плане функционала.

Станок с числовым управлением сделать самому вполне возможно. Без определенных финансовых расходов обойтись не удастся, потому, как часть элементов для сборки в домашних условиях попросту не соорудить. Однако если сравнивать с заводской моделью, то в случае собственноручного исполнения экономия будет значительной. По завершению сборки каждый останется довольным. Потраченное время и финансы вполне себя окупят. Когда станок будет полностью готов, его необходимо проверить на наличие ошибок, которые можно сразу же устранить. Главное верить в свои возможности и успешное завершение сборки гарантированно!

Так же советуем прочитать:

Изготовления ЧПУ станка что нужно знать при сборки

ЧПУ станок по дереву своими руками за 1 неделю это реально

Чпу выжигатель своими руками Чпу выжигатель своими руками

Home » Pyroprinter блог | Статьи о станке выжигателе ЧПУ » Чпу выжигатель своими руками

При покупке любого станка есть процент людей, которые задаются вопросами сборки его самостоятельно. Также и ЧПУ выжигатель своими руками задумываются собрать.

Также и ЧПУ выжигатель своими руками задумываются собрать.

Но здесь есть ряд нюансов, при которых эта затея может обойтись дороже, чем купить готовый станок. Разберемся почему так получается.

Важный вопрос в том, что если вы решили самостоятельно спроектировать будущий станок, то будьте готовы к дополнительным расходам.

Чаще всего при самостоятельном проектировании процесс выглядит так:

- Вы делаете проект (не важно: в инженерной программе или делаете чертеж) — на это уйдет определенное время;

- После этого заказываете комплектующие. Срок доставки обычно составляет 2-4 недели в зависимости от самих комплектующих. Большинство деталей можно купить поштучно, но какие-то позиции продаются только пачками или по несколько штук;

- После того, как вы получили нужные запчасти, Вы начинаете сборку. Вот тут есть момент. Если у Вас нет опыта в проектировании станков с ЧПУ, то при сборке окажется, что какие-то детали друг к другу не подходят или какие-то нюансы Вы не учли вовсе.

Простой пример: не подошла длина замкнутого ремешка — вместо 120 мм нужно 130 мм (или наоборот). Мелочь, но из-за нее передача работать не будет. В итоге, Вам приходится заказывать новую деталь и ждать еще минимум 2 недели.

Простой пример: не подошла длина замкнутого ремешка — вместо 120 мм нужно 130 мм (или наоборот). Мелочь, но из-за нее передача работать не будет. В итоге, Вам приходится заказывать новую деталь и ждать еще минимум 2 недели. - Также в ходе сборки оказывается, что Вам нужен определенный инструмент для сборки, которого у Вас могло не оказаться под рукой. Это дополнительные расходы, которые Вы вряд ли сможете предусмотреть заранее.

- После окончательной сборки Вы начинаете тестировать Ваш станок. И на деле оказывается, что печатает он не так, как Вы ожидали. Появляются разного рода дефекты, полосы, смещения, плохо передаются светлые или средние тона и т.д. На изучение причин и корректировку уйдет еще дополнительное Ваше личное время, пока Вы не получите что-то, чем будете довольны.

Проблема в том, что полный цикл такого изготовления занимает по факту минимум 1 месяц, а по факту около двух. Это учитывая ошибки в проектировании, замену не подошедших комплектующих, отладку и так далее. И нет гарантии, что Вы получите именно тот результат, на который рассчитывали изначально.

И нет гарантии, что Вы получите именно тот результат, на который рассчитывали изначально.

Стоит ли собирать ЧПУ выжигатель своими руками?

Вместо потраченного времени на самостоятельную сборку и ожидание, за это время Вы могли уже набить руку на готовом станке и получить первые деньги с продажи портретов. При грамотном подходе разница цене на готовый станок и собранный самостоятельно легко сравняется с деньгами, которые Вы получите от продажи готовых портретов и изделий, сделанных на этом станке за это потраченное на сборку и проектирование время.

Даже собрав ЧПУ выжигатель самостоятельно, нет гарантии, что потратив столько личного времени и денег, Вы останетесь довольны результатом.

Наш опыт сборки станка в единственном экземпляре для собственных нужд

Минус самостоятельной сборки «Ошибки проектирования» мы не просто так написали это в первую очередь. Мы сталкивались с такой проблемой сами, когда хотели сэкономить деньги и собрать лазерный СО2 станок самостоятельно. По факту с учетом ошибок проектирования и различных переделок сумма, которую заплатили за запчасти сравнялась со стоимостью готового аналогичного станка. И это мы не считаем потраченного личного времени и того факта, что станок мог бы раньше функционировать и начать себя окупать.

По факту с учетом ошибок проектирования и различных переделок сумма, которую заплатили за запчасти сравнялась со стоимостью готового аналогичного станка. И это мы не считаем потраченного личного времени и того факта, что станок мог бы раньше функционировать и начать себя окупать.

Такая сборка была бы выгодной, если бы мы планировали производить потом такие станки постоянно. Но так как наша задача была просто один лазерный станок для своих нужд, то это оказалось совершенно не выгодной тратой времени.

Комплекты запчастей для сборки фрезерного станка чпу своими руками на Авито. Опыт других ребят

Не зря речь зашла о том, что на самостоятельную разработку станка нужно очень много терпения. На Авито можно найти достаточное количество объявлений о том, что люди продают комплекты заказанных ими запчастей для сборки фрезерных станков с ЧПУ. Их продают люди, которые бросили затею собрать станок самостоятельно, столкнувшись с определенными сложностями. При этом, это не полный комплект — обычно там нет основной рамы и части необходимых деталей.

Какие еще минусы при сборке самостоятельно:

- ошибки проектирования

- неизвестный уровень производительности в сравнении с заводским аналогом. Довольно сложно из подручных материалов и подручного инструмента создать станок с высокой мощностью

- точный подбор комплектующих: выливается или в запчасти, которые не пригодились или использование того что есть или того что купили

- не забывайте о том, что производитель закупает запчасти и комплектующие по цене, значительно отличающейся от той, которую Вам придется заплатить, покупая то же самое в розницу

- покупка инструмента, который пригодится на 3-5 минут для сборки станка

- уровень безопасности самодельных станков, к сожалению, сильно ниже заводских станков

- ошибки при подсоединении могут быть фатальны для электроники станка

- Вы можете столкнуться с нехваткой знаний и опыта к примеру пайки проводов

- не на станок, не на комплектующие не будет действовать гарантия

20 лет опыта по работе со станками ЧПУ

Очень большой вклад в развитие Пиропринтера внес Юрий Горбачев, благодаря его компетенции. Он начинал работать с ЧПУ еще в 90-х годах. Для понимания, тогда не было программного обеспечения в открытом доступе. Сами ЧПУ станки (преимущественно фрезерные и токарные) были зарубежными и продавались в комплекте с программами и были не доступны для обычных людей. Такое оборудование могли себе позволить только крупные корпорации или оборонные заводы. Для понимания, общеизвестная сейчас программа для фрезерных станков Mach4 была выпущена в 1990году. В свободный доступ вышла существенно позже.

Он начинал работать с ЧПУ еще в 90-х годах. Для понимания, тогда не было программного обеспечения в открытом доступе. Сами ЧПУ станки (преимущественно фрезерные и токарные) были зарубежными и продавались в комплекте с программами и были не доступны для обычных людей. Такое оборудование могли себе позволить только крупные корпорации или оборонные заводы. Для понимания, общеизвестная сейчас программа для фрезерных станков Mach4 была выпущена в 1990году. В свободный доступ вышла существенно позже.

Юрию пришлось изучить 6 языков программирования и писать программы для ЧПУ самостоятельно. Поэтому программа Пиропринтер имеет ядро, написанное с нуля. Благодаря оптимизированным алгоритмам кода, это позволило электронике станка работать на большой частоте, что создает существенное преимущество — станок выдает намного большее число оттенков серого цвета при той же скорости, чем более старые версии станка. Это позволило существенно поднять скорость выжигания.

В версии Пиропринтер 3 и Пиропринетр Х мы поменяли процессор. Теперь мы используем 32 битный процессор STM, что позволило существенно увеличить скорость работы станка, а также добавить карту памяти и вайфай модуль. Теперь станок Пиропринтер Х работает как два станка Пиропринтер 2.

Теперь мы используем 32 битный процессор STM, что позволило существенно увеличить скорость работы станка, а также добавить карту памяти и вайфай модуль. Теперь станок Пиропринтер Х работает как два станка Пиропринтер 2.

На разработку последней версии у Юрия ушло 2 года это не смотря на большой опыт работы со станками ЧПУ и в проектировании станков.

Какое оборудование мы используем для производства Пиропринтера

Двигатели с ЧПУ, драйверы ЧПУ, драйверы шаговых двигателей и электроника для фрезерных станков с ЧПУ и станков с ЧПУ

Управление ЧПУ — двигатели с ЧПУ, драйверы шаговых двигателей, источники питания и многое другое…

Вот электроника управления ЧПУ, которая вам понадобится, чтобы заставить фрезерный станок с ЧПУ двигаться! я предлагаю

комплект компонентов, как показано ниже, и отдельные продукты. Это оборудование будет иметь мощность для

Комплекты фрезерных станков с ЧПУ, которые я предлагаю на главной странице продаж.

Один из наиболее важных компонентов в комплекте является контроллером ЧПУ, также называемым коммутационной платой. Эта маленькая жемчужина позволяет вам для подключения вашего компьютера к шаговым двигателям с помощью USB, параллельного порта или даже Ethernet кабель.

Драйверы: Будут переводить сигналы на то, что шаговые двигатели

поймет и усилит переведенные сигналы, чтобы включить двигатели. Как вы можете

Видите ли, на корпусе нанесено множество информации для облегчения подключения.

Эта забавно выглядящая полосатая металлическая деталь предназначена для отвода тепла, так как эти драйверы

чипсы могут нагреваться. В частности, эти драйверы смогут принимать от 24 до 40 вольт.

током до 3 ампер. Думайте об амперах как о мышцах, а о вольтах как о том, насколько быстро

мышцы могут быть приведены в моторы.

Шаговые двигатели:

Обеспечивают линейное движение. Когда водитель отправляет сочетание тока с катушками двигателей, он повернется на 1,8 градуса, или плотнее в зависимости от настройки микрошага на драйверах. То есть, если у вас есть половина шага, то вал будет поворачиваться на 0,9 градуса за шаг, четверть шага на 0,45 градуса на шаг, и так далее и тому подобное… Это двигатели NEMA 24 (терминология стандартов который относится только к характеристикам и размерам лицевой панели), но не позволяйте размер обманывает вас, эти двигатели могут выдерживать крутящий момент 382 унции на дюйм или 425 унций на дюйм (в зависимости от при наличии). Номинальный ток составляет 2,8 ампера и 4,17 вольта, поэтому вам понадобится

блок питания, который может потреблять 8,4 ампера, что является хорошим сегвеем для питания

поставлять.

Номинальный ток составляет 2,8 ампера и 4,17 вольта, поэтому вам понадобится

блок питания, который может потреблять 8,4 ампера, что является хорошим сегвеем для питания

поставлять.Размеры вала для NEMA 24 обычно составляют 1/4 дюйма, а для NEMA 34 — 1/2 дюйма.

Схема подключения: Схема подключения для 3-осевой с использованием стандартной разделительной платы

Советы по устранению неполадок:

Если двигатели не вращаются, и вы задаетесь вопросом, почему? Ниже приведены несколько простых шаги, которые вы можете предпринять, чтобы локализовать проблему. Эти шаги предполагают, что у вас есть Mach4 или установлено другое управляющее программное обеспечение, а для интерфейса требуется параллельный кабель.

1. Чтобы определить, есть ли сигнал, исходящий от вашего компьютера, вам понадобится

чтобы проверить порт на задней панели компьютера и пробежаться, чтобы увидеть, изменяется ли напряжение. Вам понадобится мультиметр. Проверьте каждый вывод, который вы установили в качестве вывода. Если нет сигнала,

это программная или компьютерная проблема.

Вам понадобится мультиметр. Проверьте каждый вывод, который вы установили в качестве вывода. Если нет сигнала,

это программная или компьютерная проблема.

2. Если на порту есть сигнал, подключите параллельный кабель и проверьте другой конец, чтобы увидеть, показывает ли кабель вывод. если нет, то кабель плохой.

3. Если есть сигнал от параллельного порта, проверьте соответствующие контакты на коммутационная плата, если нет, то коммутационная плата может быть неправильно настроена (перемычки).

4. Если есть сигнал, вы на полпути. Затем нам нужно будет проверить водители.

Вот отличное руководство, которое разработал один из моих клиентов, Дэвид В. занимался устранением неполадок в собственной электронике:

Устранение неполадок – Создайте свой ЧПУ – диагностика – двигатели не будут / не работают

Это руководство по устранению неполадок со столом ЧПУ Blacktoe, основанное на моем опыте. Он начинается с того момента, когда вы выполнили все учебные материалы.

собрал стол, установил Mach4 на ПК, настроил моторы, подключил

в параллельном кабеле, попытался прокрутить одну из осей… и ничего не получилось. Это

Также предполагается, что у вас есть мультиметр и основные инструменты. Вот некоторые дополнительные

ресурсы, которые вы, вероятно, захотите прочитать, прежде чем начать:

Он начинается с того момента, когда вы выполнили все учебные материалы.

собрал стол, установил Mach4 на ПК, настроил моторы, подключил

в параллельном кабеле, попытался прокрутить одну из осей… и ничего не получилось. Это

Также предполагается, что у вас есть мультиметр и основные инструменты. Вот некоторые дополнительные

ресурсы, которые вы, вероятно, захотите прочитать, прежде чем начать:

Документация Mach 3: http://www.machsupport.com/documentation.php

Вот так:

1. Прежде чем мы начнем должным образом, если вы еще этого не сделали, отключите передачи.

сняв цепи со звездочек, чтобы избежать неожиданного движения, которое может

повредить вас или вашу машину. Кроме того, убедитесь, что вы не ударите себя током.

— отключайте логическую систему, когда вы работаете с проводкой (и будьте осторожны, когда

вы тестируете).

2. Загрузите, установите и запустите монитор параллельного порта:

http://www.geekhideout.com/parmon.shtml

Это даст вам немедленную обратную связь о том, какие пины проводят в hi и lo. напряжения. Помните: «В схемах ТТЛ любое напряжение от 0 до 0,8 вольт называется «lo», а любое напряжение от 2,4 до 5 вольт называется «hi».

3. Дважды проверьте конфигурацию «Порты и выводы».

В Config/Ports и Pins/Motor Output вам нужны следующие значения:

X, Y и Z установлены на Включено

X, Y и Z установлены на шаг низкой активности

Ось X: Ступенчатый штифт #: 2

Ось X: Dir Номер контакта: 3

Ось Y: Ступенчатый штифт #: 4

Ось Y: Dir Номер контакта: 5

Ось Z: ступенчатый штифт #: 6

Ось Z: Dir Номер контакта: 7

4. Перейдите в Config/Ports and Pins/Input Signals/EStop и нажмите «Active Low».

Mach 3 не может отключить EStop, поэтому это «изменит» аварийную остановку на неактивную.

при низком сигнале (например, когда вилка отключена). Вы нажмете эту настройку

включаться и выключаться несколько раз во время устранения неполадок при подключении и отключении

кабель порта, так что познакомьтесь с ним:

Перейдите в Config/Ports and Pins/Input Signals/EStop и нажмите «Active Low».

Mach 3 не может отключить EStop, поэтому это «изменит» аварийную остановку на неактивную.

при низком сигнале (например, когда вилка отключена). Вы нажмете эту настройку

включаться и выключаться несколько раз во время устранения неполадок при подключении и отключении

кабель порта, так что познакомьтесь с ним:

Active Lo при отключении кабеля

Active Hi для подключения кабеля

5. На экране «Выполнение программы» несколько раз прокрутите ось X вперед и назад, глядя на

на параллельном мониторе. Вы должны иметь возможность перемещать оси X и Y, нажимая кнопку

клавиши со стрелками на клавиатуре, но если вы нажмете кнопку Tab, вы можете вызвать бег трусцой

подэкран, который позволит вам перемещать его с помощью мыши. Обратите внимание на расположение и цвета

выводов в правом верхнем углу массива (выводы с 1 по 7) и как они

меняться, когда вы меняете направление. Обратите внимание, что контакты 3, 5 и 7 изменятся с Lo

до Привет, когда вы меняете направления.

Обратите внимание, что контакты 3, 5 и 7 изменятся с Lo

до Привет, когда вы меняете направления.

Красный = Высокий сигнал (2,4–5,0 В)

Зеленый = сигнал Lo (0,0–0,8 В)

6. Подтвердите эти значения, проверив подключение к параллельному порту на задней ПК. Вам нужно будет внимательно посмотреть, чтобы найти номера контактов на вашем порту, потому что они напечатаны очень мелко, но они должны быть там. Вставьте черный зонд в контакт № 1 (должен быть Lo) и проверьте каждый последующий контакт (2-7) красным щупом. Соответствуют ли напряжения значениям, сообщаемым монитором параллельного порта? В моем случае сигнал Lo составлял 0,0–0,1 Вольт, а сигнал Hi — 3,3 Вольта. Изменять направления несколько раз для подтверждения. Если нет, ваша проблема лежит перед параллелью выход порта с вашего ПК.

7. Теперь подключите кабель параллельного порта к задней панели вашего ПК, но не к разъему. доска еще*. Повторно проверьте напряжения на конце кабеля так же, как вы тестировали

их в задней части ПК. На этот раз будет немного сложнее, потому что вам нужно

контактировать со штифтами вместо того, чтобы держать щуп в отверстиях, но это управляемо.

Получаете ли вы правильные показания напряжения? Если нет, у вас может быть плохой / неправильный

кабель.

доска еще*. Повторно проверьте напряжения на конце кабеля так же, как вы тестировали

их в задней части ПК. На этот раз будет немного сложнее, потому что вам нужно

контактировать со штифтами вместо того, чтобы держать щуп в отверстиях, но это управляемо.

Получаете ли вы правильные показания напряжения? Если нет, у вас может быть плохой / неправильный

кабель.

8. Теперь вы можете снова подключить параллельный кабель к коммутационной плате и подключить коммутационная плата и блоки питания драйвера – должны гореть светодиоды на каждом компоненте. Вы заметите, что Mach 3 перейдет в режим EStop, потому что теперь у вас есть сигнал приветствия, идущий на ПК, поэтому вернитесь в Config/Ports и Pins/Input Сигналы/EStop и выключите «Активный минимум». Нажмите кнопку сброса и попробуйте пробежаться оси X несколько раз. Если ничего не происходит, переходите к следующему шагу.

9. Проверьте проводку питания к коммутационной плате. Свет горит? Если не

у вас может быть перевернутая схема. Есть ли петля, идущая от питания 5В?

питание на контакт “EN” на плате? Если не ваше правление не занимается. Проверьте это

поместите красный щуп на контакт 5V и черный щуп на выходные контакты № 2-7. Если

ваша плата подключена правильно, выходной сигнал Hi должен быть около 5,5 вольт (обратите внимание

повышение напряжения). Если он не включен, он будет работать около 1,5 Вольт.

на каждом штыре.

Проверьте проводку питания к коммутационной плате. Свет горит? Если не

у вас может быть перевернутая схема. Есть ли петля, идущая от питания 5В?

питание на контакт “EN” на плате? Если не ваше правление не занимается. Проверьте это

поместите красный щуп на контакт 5V и черный щуп на выходные контакты № 2-7. Если

ваша плата подключена правильно, выходной сигнал Hi должен быть около 5,5 вольт (обратите внимание

повышение напряжения). Если он не включен, он будет работать около 1,5 Вольт.

на каждом штыре.

Хотя это ни в коем случае не исчерпывающее руководство по устранению неполадок, оно должно помочь вы изолируете любые проблемы, которые могут возникнуть в вашей системе, и, надеюсь, вы получите началось чуть раньше.

Удачи!

Как сделать комплект фрезерного станка с ЧПУ в домашних условиях? – Руководство «Сделай сам»

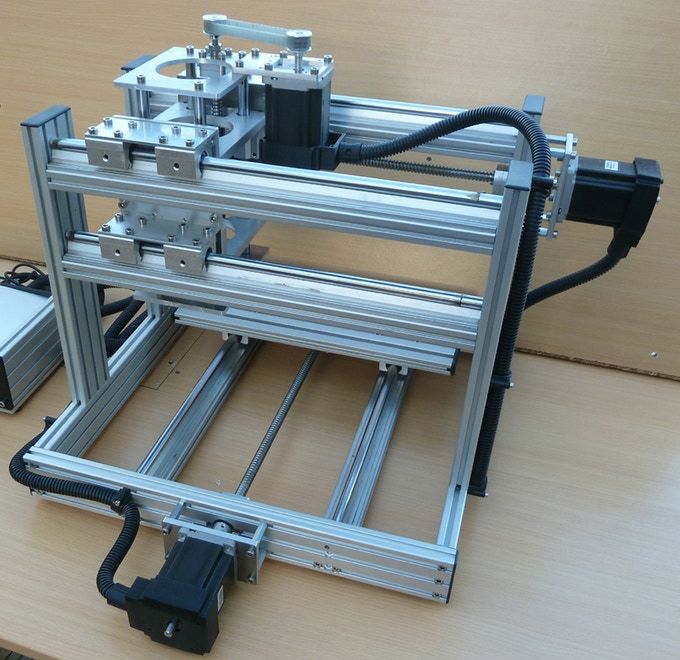

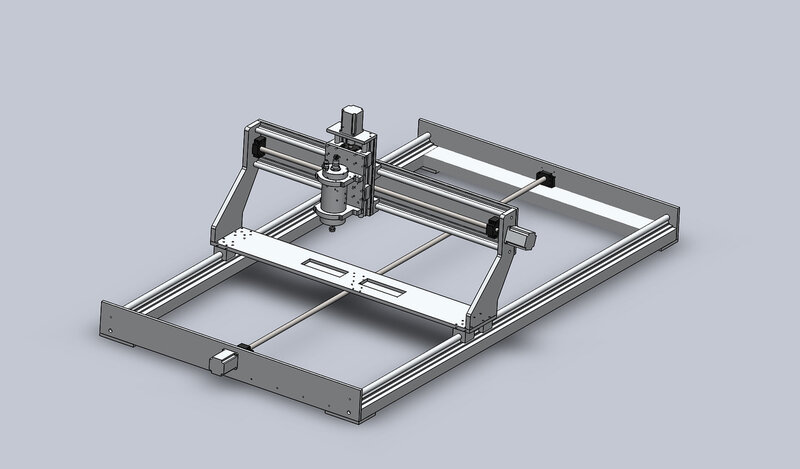

В этой статье мы расскажем вам, как сделать комплект фрезерного станка с ЧПУ в домашних условиях, включая сборку деталей станка, установку программного обеспечения Mach4 и настройку контроллера ЧПУ.

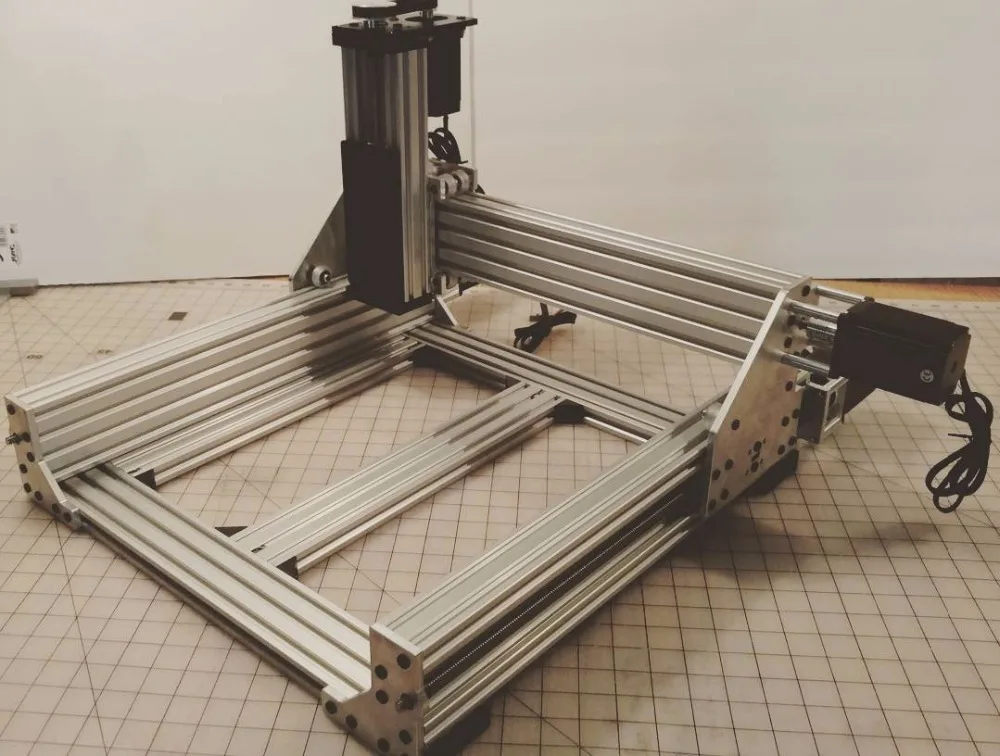

В соответствии со своими интересами и увлечениями, а также с духом DIY, который не купишь за деньги, я спотыкался весь путь, который длился 15 дней, и, наконец, закончил проект DIY фрезерного станка с ЧПУ дома.

На самом деле, я долго думал, прежде чем делать это, можно ли сделать каждую деталь самому, какая конструкция, аксессуары, настройка, работа и так далее. В этом процессе я также ссылался на информацию крупных технических форумов и хотел бы поблагодарить этих экспертов за их самоотверженную работу.

Прежде чем приступить к работе, вы должны сначала понять, как работает фрезерный станок с ЧПУ. Популярный на рынке самодельный фрезерный станок с ЧПУ на самом деле является типом системы числового управления, основанной на параллельном порте компьютера. Программное обеспечение на компьютере преобразует G-код в импульсы управления шаговыми двигателями каждой оси (обычно трех осей: X, Y, Z), а затем выводит их напрямую через параллельный порт.

Примечание. В настоящее время параллельный порт не используется для параллельного вывода данных, он выводит только импульсы. Таким образом, план фрезерного станка с ЧПУ своими руками включает в себя следующие четыре шага:

В настоящее время параллельный порт не используется для параллельного вывода данных, он выводит только импульсы. Таким образом, план фрезерного станка с ЧПУ своими руками включает в себя следующие четыре шага:

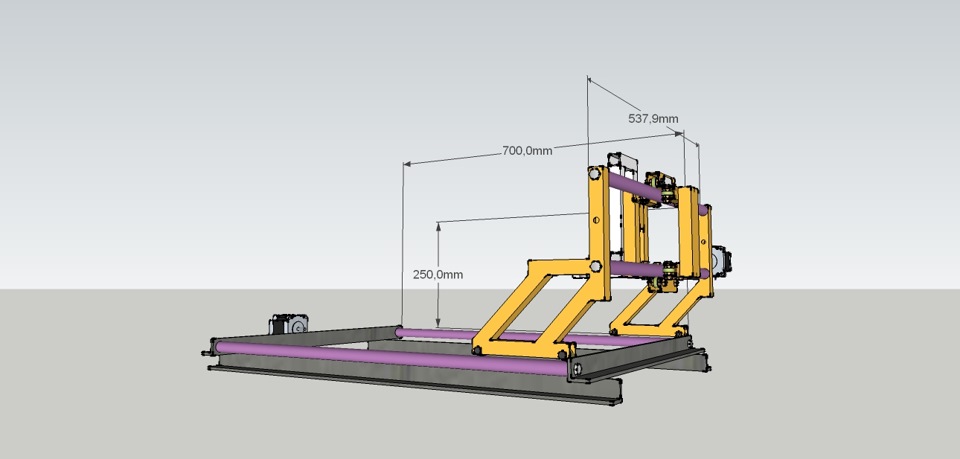

Шаг 1. Проектные чертежи для фрезерного станка с ЧПУ

Для того, чтобы сделать все своими руками более эффективно и настроить, прежде всего, мы должны разработать чертежи и определить размер стола и спецификации каждой части станка с ЧПУ. Он в основном включает габаритный чертеж оптической оси, габаритный чертеж шарикового винта, габаритный чертеж левого и правого опорных рычагов, габаритный чертеж подвижной опорной плиты оси Y, габаритный чертеж моторного конца основания (задняя часть), габаритный чертеж передней части. конец основания, габаритный чертеж подвижного основания по оси X, размер подвижного основания по оси Z, габаритный чертеж верхней и нижней пластин по оси Z и габаритный чертеж посадки подшипника по оси Z.

Когда я разрабатываю чертежи, я всегда пересматриваю и изменяю их. Я разработал 3 набора рисунков, и размер рисунков сначала был больше. Позже я доработал эти 10 рисунков для своего плана «сделай сам».

Я разработал 3 набора рисунков, и размер рисунков сначала был больше. Позже я доработал эти 10 рисунков для своего плана «сделай сам».

Шаг 2. Проектирование и тестирование частей схемы

После разработки чертежей приступим к подготовке части схемы.

1. Три шаговых двигателя 2А 60, двигатель 6-ядерный, средний кран не подключен, и он заменен на 4-х ядерный.

2. Плата управления МАЧ4.

3. Импульсный блок питания 24V6.5.

Подключил к компьютеру и проверил, все работает. Конечно, перед тестированием нужно понять, как установить и использовать МЧ4.

Как установить программу MACh4 для фрезерного станка с ЧПУ?

1. Откройте папку MACh4 в каталоге “MACh4 2.63” случайного компакт-диска

2. Запустите “MACh4 V2.63.EXE”, чтобы начать установку, нажмите “ДАЛЕЕ” по умолчанию, пока установка не будет завершена.

3. Замените все файлы в разделе «Перезаписать каталог установки» на путь установки программного обеспечения (по умолчанию C:\MACh4) и подтвердите перезапись.

4. Перезагрузите компьютер.

5. После правильной установки программного обеспечения вы должны увидеть соответствующий логотип в диспетчере устройств системы Windows, щелкните правой кнопкой мыши значок на рабочем столе «Мой компьютер», а затем выберите «Свойства», «Оборудование», «Диспетчер устройств» и вы увидите все устройства в списке. Если вы видите «Драйвер MACh4», это правильно. Если нет, то вам следует переустановить программное обеспечение. Перед переустановкой вы должны удалить исходную и вручную удалить ее каталог и очистить реестр.

Как настроить и использовать контроллер МАЧ4 для фрезерного станка с ЧПУ?

После перезагрузки компьютера на рабочем столе появилось несколько новых значков, все, что мы можем использовать, это «MACh4MILL», дважды щелкните его мышью, чтобы войти в интерфейс системы управления ЧПУ. Подробную информацию о настройке и использовании контроллера MACh4 можно найти самостоятельно, и я не буду здесь вдаваться в подробности.

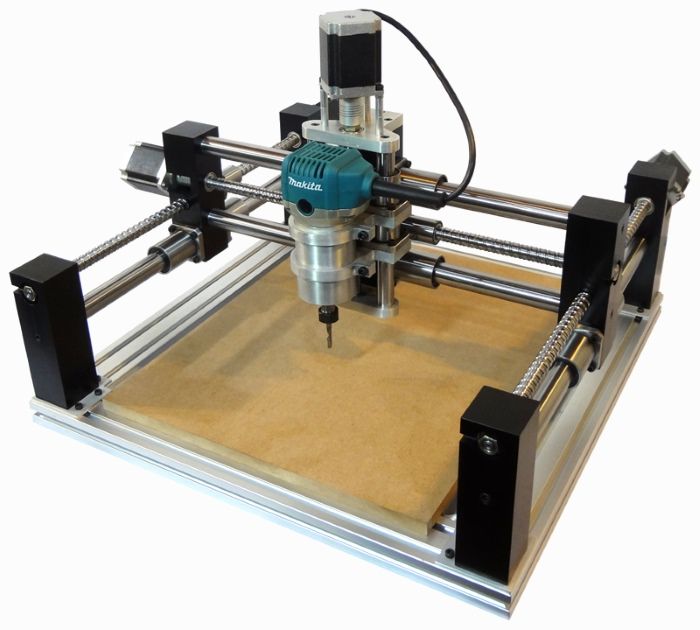

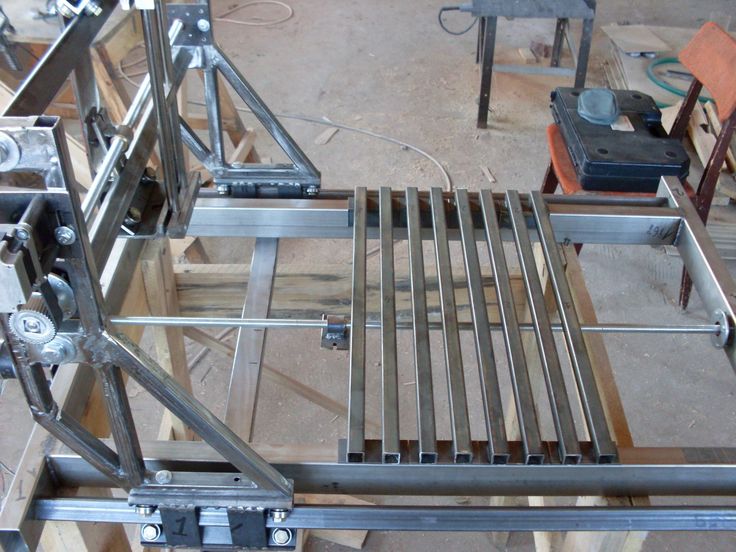

Этап 3. Проектирование и сборка механических частей

Больше всего времени занимает сборка механической части. Я купил сырье в этом порядке. Сначала я купил ползунок, подшипник и оптическую ось (так как боялся, что размер реального объекта и чертежа будут отличаться, поэтому я получил реальный объект. Измерил его еще раз, а позже обнаружил, что это избыточно, потому что все ползунки стандартные), затем купите алюминиевый лист для обработки и, наконец, купите ходовой винт.

Вот краткое описание механической конструкции:

Алюминиевые листы изготовлены из алюминиевых пластин из сплава 6061 толщиной 12 мм. За исключением левого и правого рычагов, которые обрезаны, все остальные приобретаются в виде стандартных алюминиевых рядов, которые можно использовать при обрезке. Оптическая ось – это диаметр: ось Y – 20 мм, ось X – 16 мм, ось Z – 12 мм, все используют закаленную оптическую ось, ось X / Y использует линейный подшипник плюс ползунок, ось Z непосредственно использует расширенный линейный подшипник для фиксации на алюминиевом листе, используйте шариковый винт 1605.

Я тоже давно думал об обработке алюминиевых листов. Так как левое и правое плечо портала изогнуты, у меня нет подходящих инструментов, и их нелегко обрабатывать. Я могу только отнести его в ближайший магазин для лазерной резки, сверления и нарезания резьбы. Если у вас есть оборудование для изготовления металла, его также можно изготовить самостоятельно, что сэкономит средства.

После вырезания оптической оси и алюминиевых деталей отшлифуйте их наждачной бумагой, затем промойте масляные пятна водой и подготовьтесь к сборке.

Сначала соберите компоненты оси Z, ходовой винт и ползунок на задней стороне оси Z.

Поскольку каждый блок готов, весь стеллаж также легко собрать, и ниже представлена диаграмма эффекта сборки осей X/Y.

Это сборочная конструкция шагового двигателя оси Z. Лично мне всегда кажется, что ставить шаговый двигатель прямо на вершину слишком высоко, и вся машина немного не скоординирована, поэтому я изменил ее на метод использования синхронного колеса и ремня.

Прибывает шпиндель фрезерного станка с ЧПУ E240, и начинается сборка.

Измените направление шагового двигателя, зафиксируйте его латунной трубкой и соберите шпиндель. Это лучше выглядит?

Я был так взволнован этим шагом, что быстро нашел винты для временной сборки двигателя X/Y, а затем протестировал его с контроллером MACh4. Хорошо установите параметры высоты тона, а коэффициент обрезки очень точен. Пока станок с ЧПУ работает успешно.

Далее приступайте к изготовлению плинтуса своими руками

Алюминиевая пластина была выпилена при покупке, и я сам ее разметил и пробил.

После просверливания отверстий отшлифуйте их, очистите и соберите.

На данный момент предварительная сборка станка с ЧПУ своими руками завершена.

Этап 4. Усовершенствование фрезерного станка с ЧПУ

Что нам нужно сделать для улучшения, так это изготовить прижимные пластины, организовать кабели и сделать электрические блоки управления.

Давайте начнем делать прижимную пластину, распилите алюминиевую пластину размером 8 мм X 300 мм до длины 100 мм, а затем проделайте отверстия, это проще всего.

Теперь я начинаю делать электрический блок управления. Купил готовую алюминиевую коробку прямо на рынке.

Спроектируйте панель управления в программе CAD/CAM, сгенерируйте траекторию движения инструмента и начните фрезерование.

Я использовал фрезу с остротой 0,3, 30 градусов, и считается, что для фрезерования лучше использовать 10 градусов.

Наденьте разъем, чтобы увидеть эффект.

Начать сборку схемы.

На данный момент проект фрезерного станка с ЧПУ полностью завершен. В процессе сборки я узнал много нового и получил массу удовольствия. Если вам интересно, вы действительно можете попробовать это. Вы обнаружите, что вам нужно продолжать на протяжении всего процесса создания. Можно сказать, что знание и эксплуатация соответствующего программного обеспечения, оборудования и знаний ЧПУ является классом ЧПУ, который обеспечивает основу для более сложных планов DIY в будущем. Спасибо за внимание и ценные мнения, а также спасибо STYLECNC. Я готов общаться с вами и обсуждать то, что вас интересует, чтобы вместе совершенствоваться.

В процессе сборки я узнал много нового и получил массу удовольствия. Если вам интересно, вы действительно можете попробовать это. Вы обнаружите, что вам нужно продолжать на протяжении всего процесса создания. Можно сказать, что знание и эксплуатация соответствующего программного обеспечения, оборудования и знаний ЧПУ является классом ЧПУ, который обеспечивает основу для более сложных планов DIY в будущем. Спасибо за внимание и ценные мнения, а также спасибо STYLECNC. Я готов общаться с вами и обсуждать то, что вас интересует, чтобы вместе совершенствоваться.

Часто задаваемые вопросы о комплектах фрезерных станков с ЧПУ своими руками

Стоит ли делать фрезерный станок с ЧПУ своими руками?

Если у вас есть свободное время, профессиональные знания станков с ЧПУ, достаточно терпения и доступный бюджет, стоит сделать фрезерный станок с ЧПУ своими руками. Если у вас нет возможности построить его самостоятельно, но вы все еще заинтересованы в нем, вы можете купить настольный мини-фрезерный станок с ЧПУ для любителей и домашнего использования на Amazon или купить лучший бюджетный китайский фрезерный станок с ЧПУ за границей по низкой цене.

Простой пример: не подошла длина замкнутого ремешка — вместо 120 мм нужно 130 мм (или наоборот). Мелочь, но из-за нее передача работать не будет. В итоге, Вам приходится заказывать новую деталь и ждать еще минимум 2 недели.

Простой пример: не подошла длина замкнутого ремешка — вместо 120 мм нужно 130 мм (или наоборот). Мелочь, но из-за нее передача работать не будет. В итоге, Вам приходится заказывать новую деталь и ждать еще минимум 2 недели.