Шлифовальные станки: виды и особенности

28.09.2020Шлифовальный станок – оборудование, которое востребовано на небольших и крупных предприятиях, а также в частных мастерских. С помощью этих станков выполняют целый ряд операций:

- шлифуют внутренние и наружные поверхности деталей различной формы и размеров;

- затачивают разные инструменты, обрабатывают зубчатые детали и детали с резьбой;

- обдирают, шлифуют и отрезают отливки из металла и заготовки со сложным профилем.

Эти станки хороши тем, что обеспечивают отличное качество обработки даже если детали хрупкие – изготовлены из керамики или других материалов, либо если предстоит сложная операция. Оборудование этого типа работает быстро и точно, что позволяет использовать его даже не крупном производстве, где важно обеспечивать высокую производительность.

Как работает шлифовальный станок?

Все станки шлифовального типа работают по схожему принципу: обрабатывают металл, древесину или другие материалы при помощи одновременного вращения абразивного круга и обрабатываемой детали.

У шлифовального станка любой конфигурации есть несколько кинематических цепей, которые обеспечивают:

- подачу заготовки или детали в поперечном направлении с помощью электромеханического или гидравлического привода;

- передвижение рабочего стола с помощью гидравлического привода – в поперечном и в продольном направлениях;

- правку круга – можно выполнять вручную за счет электромеханической или гидравлической системы;

- вращение шлифовального круга за счет индивидуального привода рабочего инструмента;

- вращение заготовки и подачу рабочего инструмента на глубину за счет привода.

Технические параметры шлифовальных станков

У этого оборудования много характеристик, но ключевыми при выборе являются следующие:

- Мощность привода. Это расстояние от шпинделя до рабочего стола.

Влияет на толщину шлифовки обрабатываемых заготовок.

Влияет на толщину шлифовки обрабатываемых заготовок. - Ход рабочего стола по осям Y и X. Обеспечивает ширину и длину шлифовки деталей из определенных материалов.

- Точность обработки, максимальная и минимальная поперечная подача, размер рабочего стола.

Если по перечисленным параметрам станок подобран правильно, то он сможет выполнять широкий перечень операций.

Виды шлифовальных станков по металлу

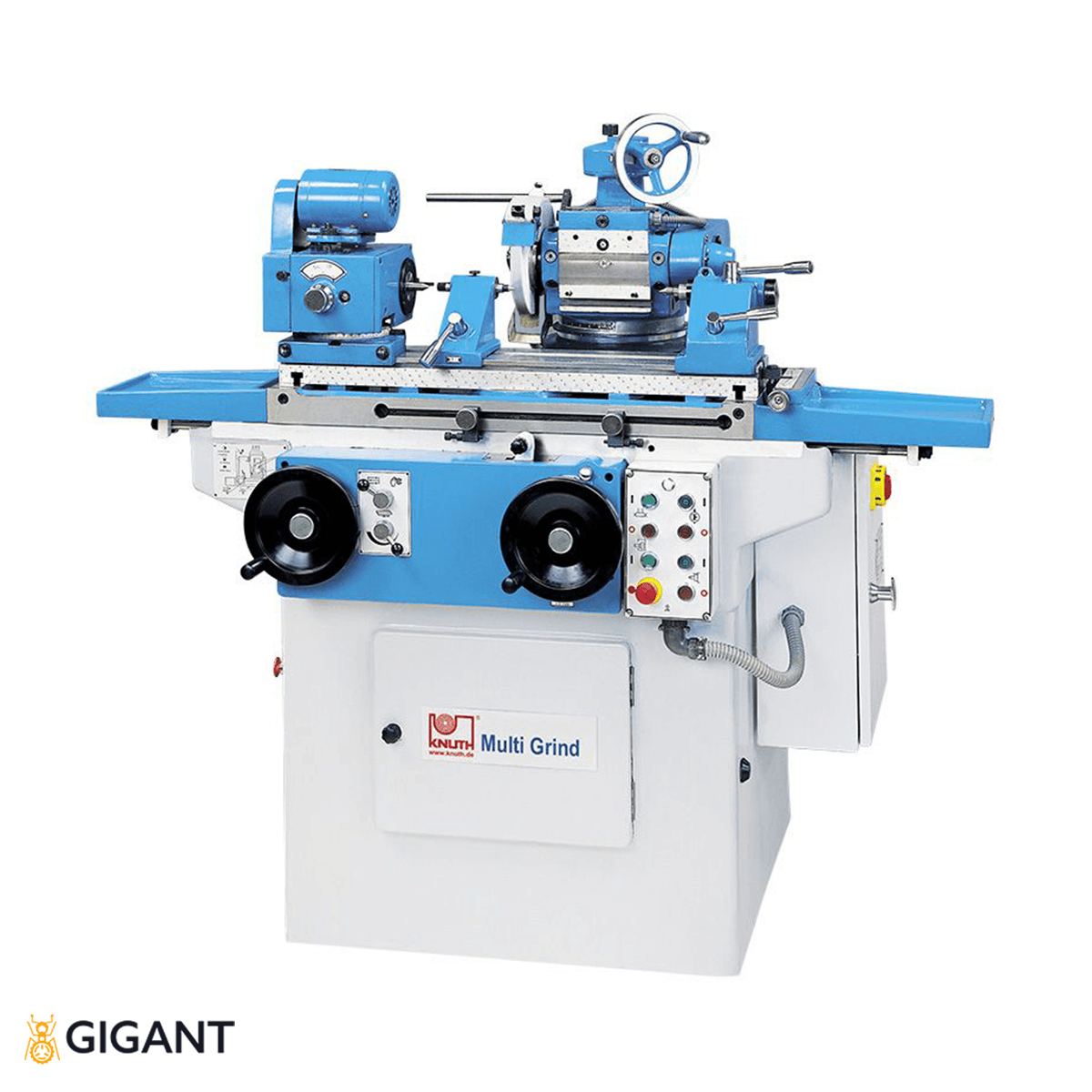

- Круглошлифовальный. Обрабатывает цилиндрические и конические заготовки и детали, а также торцевые поверхности. Бывает универсальным и простым. Универсальные более востребованы, так как оснащены механизмом поворота шлифовального диска, за счет чего считаются функциональными.

- Внутришлифовальный. Обрабатывают поверхности и заготовки изнутри, это узкоспециализированный тип шлифовального оборудования. Если на предприятии предполагаются различные работы с деталями из металла, то этот станок нужно покупать в дополнение к универсальному.

- Плоскошлифовальный. Обрабатывает сопряженные плоские поверхности и прямые детали из металла. Подходит для заготовок разных размеров, может использоваться в качестве основного или дополнительного оборудования на предприятии, обеспечивает быструю и точную обработку.

- Бесцентрошлифовальный. Еще один специальный станок для крупносерийного производства. Заготовки на нем не фиксируют стандартным способом, ролик и шлифовальный круг будут вращаться в противоположных направлениях. Важно это учитывать при выборе данного станка.

Классификация шлифовальных станков по дереву

Шлифовальные станки используют не только для обработки металлических заготовок и поверхностей, но также и для работы с деревянными деталями. Задача станков по дереву – уменьшить шероховатости поверхности древесины, чтобы готовая продукция была гладкой на ощупь. Вот основные виды шлифовальных станков по дереву:

- Тарелочные (дисковые). Самые распространенные.

Оснащены специальным диском, который позволяет выполнять разные операции. с помощью этого оборудования зачищают поверхности шаровой, конусной или цилиндрической формы. Вот важные плюсы таких станков:

Оснащены специальным диском, который позволяет выполнять разные операции. с помощью этого оборудования зачищают поверхности шаровой, конусной или цилиндрической формы. Вот важные плюсы таких станков:

- компактные – их можно установить на любой верстак и разместить даже в небольшой частной мастерской;

- производительные – обрабатывают древесину быстро, точно и качественно за счет мощного двигателя;

- удобные – чтобы использовать этот станок на производстве, не нужны определенные навыки.

- производительные и доступные, благодаря чему окупаются в течение нескольких месяцев;

- позволяют регулировать степень натяжения ленты самостоятельно, что удобно;

- имеют приличный запас прочности и способны долго работать даже при высоких нагрузках.

- эффективные – за один подход выполняют черновое и чистовое шлифование;

- универсальные – качественно работают с разными заготовками из древесины;

- доступные и долговечные – довольно быстро окупаются и надежны.

Если вы ищете качественный и функциональный шлифовальный станок по металлу или дереву, то изучите наш каталог. Мы предлагаем оборудование с гарантиями и готовы его доставить прямо к вам на объект с обучением персонала и изготовлением пробной детали.

Возврат к списку

Виды шлифовальных станков по металлу и их особенности

Шлифование — это тип вторичной и конечной обработки изделия, который всегда выполняется после первичной обработки на токарном или фрезерном станке.

Очень маленькие частицы стружки удаляются с заготовки путем трения абразивным материалом. С началом обработки вступают в контакт абразивы шлифовального круга и заготовки, и из-за силы трения исходный слой от шлифовального круга изнашивается, а свежий слой абразивов вовлекается в процесс, которая продолжается до тех пор, пока не будет закончена обработка.

В различных условиях в зависимости от рабочей среды используются разные типы шлифовальных станков. Процесс износа старого слоя и образования свежего слоя известен как процесс самозатачивания шлифовального круга.

Шлифование является одним из процессов обработки, который потребляет наибольшую удельную энергию резания при очень низкой скорости удаления материала по сравнению с другими процессами обработки. Это обусловлено следующими причинами:

Это обусловлено следующими причинами:

- При шлифовке большая часть абразива попадает внутрь круга и небольшая часть абразива может взаимодействовать с ним, поэтому удаляется меньше материала. Эта причина является наиболее важной.

- Отрицательный угол рейки. Обычно абразивные частицы взаимодействуют с заготовкой с отрицательным углом рейки. Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Применение

Шлифовальные станки предназначены для шлифовки и полировки поверхности изделий из различных материалов на завершающей стадии производства. Шлифовальные машины по металлу обрабатывают металлические изделия различных форм, размеров, придают им окончательный вид, улучшают антикоррозионные свойства.

Поэтапная абразивная обработка заключается в снятии слоя стружки при помощи абразивного инструмента, приводит к уменьшению шероховатости, устранению дефектов. Наибольшая гладкость и блеск достигаются при мягкой полировке, когда снимаются очень тонкие слои материала.

Наибольшая гладкость и блеск достигаются при мягкой полировке, когда снимаются очень тонкие слои материала.

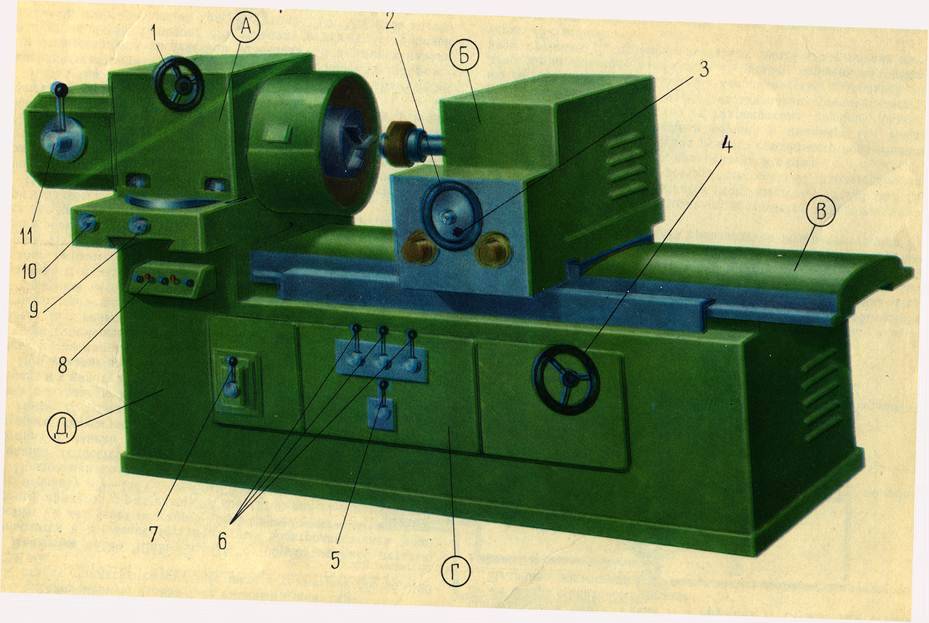

Основные узлы и элементы оборудования

Особенностью шлифовальных станков является ленточный рабочий инструмент. В этом качестве выступает абразивная лента.

Еще в состав шлифовального станка входят следующие узлы:

- Станина. Это массивное основание из толстого металла.

Такая часть станка отвечает за устойчивость оборудования. Чем больших размеров заготовка, тем габаритнее требуется станина.

Такая часть станка отвечает за устойчивость оборудования. Чем больших размеров заготовка, тем габаритнее требуется станина. - Ведущий и ведомый ролики, на которых находится лента. Это полые изделия со встроенными подшипниками закрытого типа. Располагаются все ролики в одной плоскости. Такое условие необходимо для того, чтобы не происходило соскакивания ленты. Ширина роликов тоже соответствует ее размеру.

- Лента. Это основной инструмент, который отвечает за шлифовку металла. Располагается она на роликах. Имеет разную степень зернистости.

- Натяжитель. Хорошее натяжение ленты дает отсутствие ее прогиба в процессе шлифовки металла. Это обеспечивается встроенной системой натяжения. Ослаблением натяжного ролика удобно проводить замену ленты. Это особенно важно при частой смене абразивного инструмента.

- Коробка передач. Ее присутствие возможно только на крупногабаритных станках, применяемых на больших производствах. Для частной мастерской в ней необходимости нет.

- Электрическая система, куда входит электродвигатель с блоком управления.

Передача крутящего момента идет непосредственно на ролик. В качестве переходного звена используется ременная передача. Она же регулирует нужные обороты.

Передача крутящего момента идет непосредственно на ролик. В качестве переходного звена используется ременная передача. Она же регулирует нужные обороты. - Сверху располагается кожух, защищающий от летящей стружки.

Если габариты шлифовального оборудования большие, то встраивается система вентиляции. Для небольшого станка такие устройства не требуются.

Виды обработки

Различают 3 типа шлифовки:

- Наружная.

Придает требуемую внешнюю форму.

Придает требуемую внешнюю форму. - Внутренняя. Обеспечивает обработку сквозных или глухих отверстий.

- Профильная. Предназначена для заготовок сложных форм.

Для создания заготовки с желаемыми параметрами поверхности могут применяться разные типы обработки:

- круглая шлифовка — для внешней или внутренней обработки цилиндрической и конической поверхности;

- плоская шлифовка — для плоскостей;

- бесцентровое шлифование — позволяет реализовать задачи крупносерийного производства;

- ленточное шлифование — абразивным инструментом является замкнутая в кольцо лента;

- хонингование — доводит поверхность на итоговом этапе.

Каждый типа обработки выполняется на специальном станке. При выборе необходимо учитывать производительность, автоматизацию, функциональность абразивного инструмента, его характеристики.

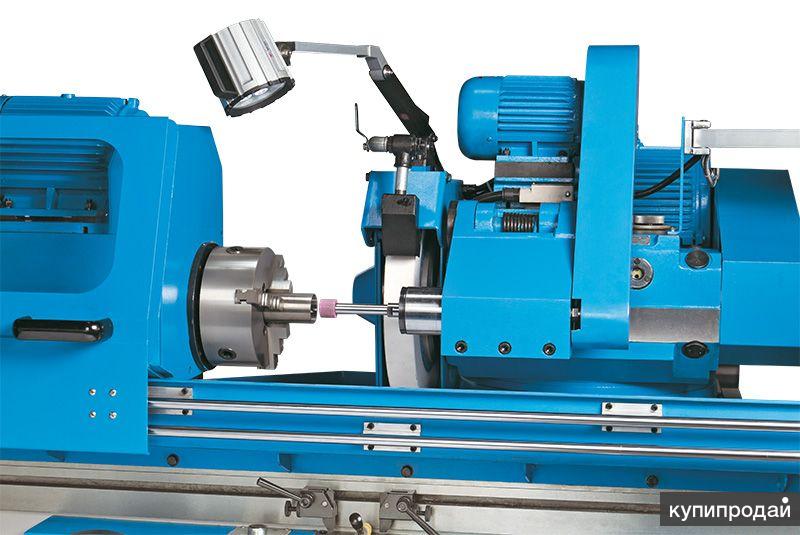

Круглошлифовальный

На круглошлифовальных станках обрабатывают поверхность металлических заготовок цилиндрической или конической формы, торцевые плоскости. Возможна работа с изделиями разных габаритов. Наличие электронного блока управления, вид абразивного круга, скорость его вращения обусловливают высокую точность, низкую шероховатость.

Возможна работа с изделиями разных габаритов. Наличие электронного блока управления, вид абразивного круга, скорость его вращения обусловливают высокую точность, низкую шероховатость.

Крепление выполняется различными способами:

- установка детали в центрах,

- бесцентровая установка по обрабатываемой поверхности,

- закрепление патронами.

Оборудование имеет два рабочих стола: на горизонтальном фиксируется изделие, на вертикальном — шпиндельная бабка с абразивным кругом. В универсальных моделях возможны повороты основного рабочего стола и круга. Одними из определяющих параметров являются размер стола, диаметр и скорость вращения круга, устройство механизма подачи, ограничения по габаритам.

Возможно выполнение различных шлифовальных операций:

- продольные;

- врезные;

- внутренние;

- шлифование торцов.

Они осуществляются в ручном или автоматическом режиме с использованием ЧПУ, с возможностью поворачивать круг, деталь, переднюю и шлифовальную бабку. Блок ЧПУ может также управлять продольным движением стола, шпиндельной бабкой.

Блок ЧПУ может также управлять продольным движением стола, шпиндельной бабкой.

Последовательность работы за станком включает следующие этапы:

- металлоизделие закрепляется;

- настраивается положение абразивного круга;

- запускается вращение изделия, его поступательное горизонтальное движение;

- производится шлифовка со смещением на заданную глубину.

Диапазон настройки оборудования данного типа широк, позволяет выполнять разнообразные виды шлифования.

Как сделать станок для шлифовки своими руками

Для ремонта машины или бытовой техники любители мастерить устанавливают различное оборудование. Конструкция самодельного шлифовального станка простая. Для нее можно использовать обычный электроинструмент и создать направляющие для его перемещения.

Плоскошлифовальный станок делается из фрезера. Чертежи приспособления простые. На рабочий стол монтируются по краям 2 планки — направляющие. В качестве каретки выступают 2 доски, соединенные с зазором 20 мм по краям обрезками бруска. Ширина между брусьями равна ширине направляющих стола.

Ширина между брусьями равна ширине направляющих стола.

Каретка ставится перпендикулярно направляющим. Брусья не дают ей соскочить и позволяют двигаться вдоль стола. Вертикальный фрезер перемещается по каретке перпендикулярно столу.

Для создания круглошлифовального станка своими руками устанавливают двигатель, который через ременную передачу вращает деталь. Круг можно установить на дрель, прикрепленную к суппорту, двигающемуся по направляющим. Управлять такими станками придется вручную, но для изготовления ремонтных деталей такие станки подойдут.

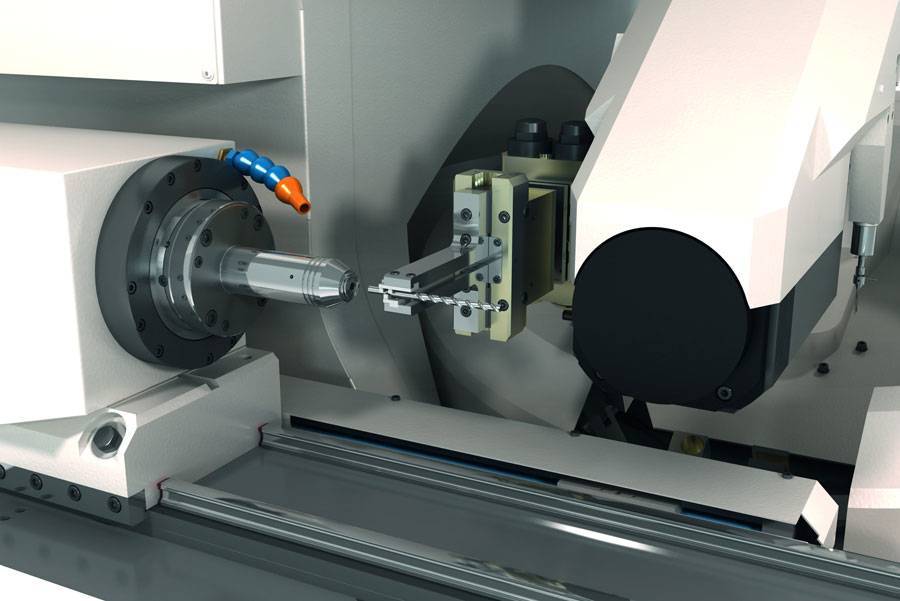

Внутришлифовальный

Станки рассматриваемого типа производят круглую внутреннюю шлифовку цилиндрических и конических заготовок, профильное или совмещенное шлифование внутренней и торцевой поверхностей. Обрабатываются сквозные и глухие отверстия по всей длине, либо на определенных участках. Оборудование используется для серийного, а также мелкосерийного производства.

Обрабатываются сквозные и глухие отверстия по всей длине, либо на определенных участках. Оборудование используется для серийного, а также мелкосерийного производства.

Модели отличаются по способу крепления заготовки и характеру перемещения абразивного элемента:

- Станки с вращением обрабатываемой заготовки и абразивного круга. Шлифовальный шпиндель осуществляет продольное и поперечное перемещение, а деталь крепится в мембранном патроне — в зажимном устройстве или на башмаках бесцентровым способом.

- Станки с неподвижным креплением изделия. Планетарный ход абразивного устройства включает вращение по оси отверстия синхронно с вращением по своей оси.

Станки второй группы могут иметь один или два шпинделя. Второй служит для одновременной обработки кромки, либо для двусторонней шлифовки детали сложной формы.

Выбор подходящих моделей

Для личного использования и для мастерской можно подобрать подходящую модель путем соотношения потребностей и характеристик оборудования.

Производители выпускают варианты для обработки деталей из различных пород древесины, работе по металлу. Можно выбрать комбинированные устройства с различными вариантами обработки. В некоторых моделях предусмотрена функция оформления декоративных поверхностей.

При выборе учитываются основные размеры деталей и свободное пространство. В некоторых моделях предлагаются полноразмерные станки для отдельной установки. Выпускается и компактное оборудование с установкой на устойчивой поверхности.

Энкор Корвет-57

Недорогая модель оснащена двигателем подачи с питанием от сети 220 вольт. Оборудование используется для предварительной и чистовой шлифовки деревянных элементов. Модель имеет абразивную ленту, которая закрепляется в подпружиненном механизме натяжения. Подшипники защищают от проникновения пыли.

Станок выделяется жесткой рамой из стали, сбалансированным барабанам. Благодаря автоматической подаче обработка получается точной. В результате увеличивается и производительность..jpg) Если нужно отшлифовать большую деталь, рабочей стол оборудован удленительными элементами.

Если нужно отшлифовать большую деталь, рабочей стол оборудован удленительными элементами.

Плюсы:

- подключается пылесос;

- привлекательная стоимость;

- широкие функциональные возможности.

Минусы:

- сильный шум;

- в случае предельных нагрузок появляется вибрация.

Jet 10-20 PLUS 628900M

Небольшой станок используется и для предварительной, и для чистовой обработки деревянных деталей. Он пригодится дома, на строительном объекте, в мастерской. Мощный асинхронный двигатель питается от сети 220 вольт.

Консольная установка барабана позволяет обрабатывать детали до 50 см в два подхода. Можно менять оснащение для брашировальных операций на декоративной стороне.

Плюсы:

- удобная и простая в управлении модель;

- высокая точность браширования;

- производительность;

- модель не греется даже при длительном использовании.

Минусы:

- периодически сползает абразивная лента;

- относительно высокая стоимость.

Holzstar ZSM 405

Это барабанный станок, подходящий для шлифования плоских деталей. Модель оснащена бесступенчатой и регулируемой подачей. Для обработки предусмотрено регулирование по высоте.

Дополнительное оборудование не понадобится, даже если нужно заменить шлифовальную ленту. Электродвигатель работает от стандартного напряжения 220 вольт. Он подходит в качестве инструмента с высокой производительностью.

Это мобильное оборудование, которое можно перемещать благодаря прочным колесам.

Плюсы:

- мобильность;

- питание от сети 220 вольт;

- подключается пылесос;

- компактные размеры;

- высокая мощность;

- регулирование подачи и настройка по высоте.

Минусы:

- отсутствуют ручки для удобного перемещения;

- при обработке на полной мощности появляется вибрация.

Бесцентрово-шлифовальные

Использование бесцентрово-шлифовальной разновидности станков характерно для массового производства. С их помощью обрабатываются цилиндрические, конические, фасонные поверхности.

С их помощью обрабатываются цилиндрические, конические, фасонные поверхности.

Повышение производительности достигается за счет того, что специфика оборудования позволяет выполнять работу на более высокой скорости, помимо этого значительно сокращается вспомогательное время. Деталь располагается между ведущим и шлифовальным кругами, отсутствует ее механическое закрепление.

Применяются два основных вида шлифования:

- С продольной или сквозной подачей гладкой цилиндрической заготовки. Продольное перемещение достигается установкой ведущего круга под углом.

- По методу врезания с поперечной подачей ступенчатых либо фасонных деталей. Деталь имеет только вращательное движение, а оси кругов параллельны.

Плоскошлифовальные

Станки производят шлифовку плоской поверхности деталей разной формы. Оборудование имеет повышенную прочность, позволяя работать с заготовками большой массы и площади.

Заготовки закрепляются на столе электромагнитными или механическими устройствами. Стол имеет круглую или прямоугольную форму, что определяет выбор подачи:

Стол имеет круглую или прямоугольную форму, что определяет выбор подачи:

- Вертикальная. В этом случае выполняется торцевая шлифовка — многопроходная, однопроходная или двусторонняя.

- Горизонтальная. При таком креплении производится периферийное шлифование — глубинное, с врезной или прерывистой подачей.

Ряд моделей позволяет обрабатывать заготовки с фасонной поверхностью, конические формы. Станок может быть оснащен двумя шпинделями для грубой, а затем — тонкой шлифовки. Производятся модели с неавтоматизированным, полуавтоматизированным или автоматизированным управлением.

Хонинговальные

Станки для хонингования или шлифовально-притирочные выполняют высококачественную тонкую обработку с целью придания изделию окончательной формы. Основные конструктивные элементы включают станину, блок вращения шпинделя, устройство крепления детали, механизм управления.

Виды станков различаются по конструктивным и иным техническим характеристикам:

- расположение шпинделя бывает вертикальным, горизонтальным, наклонным;

- длина шпинделя различна, меняются насадки;

- количество шпинделей варьируется от одного до нескольких для комплексной шлифовки сложного изделия;

- может производиться обработка внешней, внутренней поверхности, обеих одновременно;

- степень автоматизации различна: станки с механическим управлением выполняют малые объемы; полуавтоматические, автоматические и универсальные имеют более высокую скорость хонингования.

Деталь крепится неподвижно, вращательные и поступательные движения совершает шпиндель, на котором установлена хонинговальная головка с абразивными брусками. Их радиальная подача увеличивает диаметр рабочей части.

Система активного контроля замеряет параметры обрабатываемой заготовки. Оборудование предназначено для внешней или внутренней финишной шлифовки отверстий и валов, исправления дефектов, создания микрорельефа.

Хонингование

Работа хонинговальной установки

Окончательный этап шлифования лучше всего делать на специальном хонинговальном оборудовании. Его конструкция во многом схожа с внутришлифовальными моделями. Разница заключается в том, что заготовка не крепится на специальном устройстве. Также шпиндель имеет большую длину для более тщательного шлифования.

Для полноценного выполнения своих функций на шпиндель могут устанавливаться насадки с различной конфигурацией и размером абразивного зерна. Обработка заготовки выполняется вручную или с помощью автоматизированной системы. В первом случае шпиндель может смещаться относительно своей оси. Автоматический режим предусматривает механизмы для максимально чистовой обработки поверхности заготовки.

В первом случае шпиндель может смещаться относительно своей оси. Автоматический режим предусматривает механизмы для максимально чистовой обработки поверхности заготовки.

Для выбора оптимальной модели необходимо учитывать следующие нюансы конструкции:

- параметры шпинделя – его длина и количество степеней свободы;

- возможность выполнять шлифование в горизонтальной и вертикальной плоскости;

- количество шпинделей. Это влияет не только на качество, но и на скорость шлифования.

В качестве обрабатывающего инструмента используется болванка, устанавливаемая на шпиндель. В ее конструкции предусмотрены разъемы для крепления абразивных брусков различной конфигурации.

Для достижения оптимального результата в процессе хонингования в зону обработки подается жидкость. Она выполняет несколько функций: предотвращает нагрев поверхности и удаляет абразивные частицы, отколовшиеся от брусков.

Типы и знание шлифовальных станков

Как металлу придали определенную форму? Как сделать их «блестящими»? Методов обработки металла много; наиболее распространенный из них называется «Шлифовка». Это метод прецизионной обработки, в котором используется абразивный круг для удаления материала с заготовки. Он используется для высокоточной поверхности, размера и формы.

Это метод прецизионной обработки, в котором используется абразивный круг для удаления материала с заготовки. Он используется для высокоточной поверхности, размера и формы.

Шлифовальный станок, или сокращенно шлифовальный станок, представляет собой станок, который «шлифует» заготовку.

Принцип работы шлифовального станка аналогичен удерживанию наждачной бумаги (абразивного материала) для полировки металлической доски; просто абразивный материал имеет форму круглого колеса, называемого шлифовальным кругом. Шлифовальный станок может не только полировать, но и резать заготовку с высокой точностью.

Как абразивные частицы в шлифовальном круге удаляют материал с заготовки.

Источник фото: Jahobr, общественное достояние, через Wikimedia Commons

В зависимости от материала и формы заготовки существуют различные шлифовальные станки.

1. Плоскошлифовальный станок

Это наиболее распространенный тип шлифовального станка. Он работает с патроном, чтобы удерживать заготовку, подаваемую к шлифовальному кругу на столе. Делает поверхность заготовки плоской или гладкой.

Он работает с патроном, чтобы удерживать заготовку, подаваемую к шлифовальному кругу на столе. Делает поверхность заготовки плоской или гладкой.

2. Двухстоечный плоскошлифовальный станок

Это тип плоскошлифовального станка, предназначенный для широких и огромных заготовок, таких как пресс-формы, аэрокосмическая промышленность и судостроение.

3. Круглошлифовальный станок

Это шлифовальный станок, предназначенный для обработки цилиндрических деталей, таких как коленчатый вал, стержень, шпиндель, ротор двигателя и т. д. Цилиндрическая шлифовальная машина погружного типа является самым продаваемым продуктом Supertec, и тысячи единиц были проданы по всему миру.

4. Бесцентрово-шлифовальный станок

youtube.com/embed/EYkFaFiT7KQ” frameborder=”0″ allowfullscreen=”allowfullscreen”>Заготовка бесцентрово-шлифовального станка не удерживается патроном или шпинделем, она опирается на лезвие между двумя вращающимися колесами – одно является шлифовальным кругом (движущимся колесом) для разрезание материала, а другое называется обычным колесом (стационарным колесом), которые уравновешивают силу и направление вращательного движения. Бесцентрово-шлифовальный станок широко используется для серийного производства длинных и цилиндрических заготовок.

Источник фото: Википедия – Wizard191 (CC 3.0)

В то время как круглошлифовальный станок шлифует наружную часть заготовки, внутришлифовальный станок Используется для шлифовки центрального отверстия заготовки.

- Автомобильная промышленность: коленчатый вал, втулка толкателя, двигатель шпинделя

- Шестерни, шестерни, насосы, шатуны и рулевые поршни.

- Аэрокосмическая промышленность

- Штампы и пресс-формы

- Инструменты: поршни, роликовые подшипники, шпиндели и шариковые винты.

- Медицинская промышленность

- ИТ-индустрия: пластины, печатные платы, чехлы для смартфонов, чехлы для планшетов

- Фотоника

Преимущества

- Высокая точность и размеры: Формовочные материалы в 0. 01~0,1 мкм

- Обработка твердых материалов

- Отделка поверхности

- Массовое и непрерывное производство

Недостатки

- Он может удалить только небольшое количество материала, если вы хотите удалить большое количество, вам нужно использовать другие виды станков с ЧПУ.

- Более высокая стоимость по сравнению с другими типами станков с ЧПУ

- Обучение персонала: Опыт контроля температуры, скорости вращения и выбора правильного абразива требует длительного обучения.

Вместе взятые, многие продукты в нашей повседневной жизни обрабатываются на шлифовальных станках. Его способность обрабатывать поверхности с высокой точностью несравнима с другими методами обработки. Шлифовальный станок — лучший выбор, когда речь идет о чистовой обработке и точных размерах.

Его способность обрабатывать поверхности с высокой точностью несравнима с другими методами обработки. Шлифовальный станок — лучший выбор, когда речь идет о чистовой обработке и точных размерах.

Являясь одним из ведущих производителей шлифовальных станков с ЧПУ на Тайване, компания Supertec стремится предлагать превосходные услуги и продукцию. Ищете решения для шлифовки? Не стесняйтесь связаться с нами!

Типы машин, используемых в металлообрабатывающей промышленности

Металлообрабатывающая промышленность использует металл для создания продукции. Существует множество различных видов металлообрабатывающей промышленности, и каждая из них имеет свой уникальный набор процессов и продуктов. Некоторые из наиболее распространенных продуктов, производимых в металлообрабатывающей промышленности, включают автомобильные детали, инструменты, бытовую технику и строительные материалы.

Металлообрабатывающая и металлообрабатывающая промышленность является важной частью экономики. Они обеспечивают работой миллионы людей и производят продукцию, которой пользуются потребители во всем мире. Итак, вы видите, как эта отрасль вносит свой вклад в различные сектора.

Они обеспечивают работой миллионы людей и производят продукцию, которой пользуются потребители во всем мире. Итак, вы видите, как эта отрасль вносит свой вклад в различные сектора.

Некоторые распространенные типы машин, используемых в металлообрабатывающей промышленности

Существует несколько различных типов машин, которые можно использовать в металлообработке. Некоторые из наиболее распространенных включают:

- Токарные станки

- Фрезерные станки

- Сверлильные станки

- Шлифовальные станки

- Сварочные станки

1: Токарные станки

Токарные станки являются одним из Наиболее часто используемые станки в металлообрабатывающей промышленности. Это один из старейших и наиболее универсальных станков, используемых в металлообработке. Их также называют токарными станками для двигателей, потому что они изначально использовались для токарной обработки цилиндров двигателей. Токарные станки можно использовать для производства различных деталей, таких как болты, винты, гайки и шестерни. Они также могут создавать более сложные формы, такие как подшипники, втулки и валы.

Они также могут создавать более сложные формы, такие как подшипники, втулки и валы.

Токарные станки работают, вращая объект, который нужно обработать, относительно инструмента, который отрезает материал. Инструмент фиксируется на месте, а объект поворачивается вокруг него. Этот процесс повторяется до тех пор, пока не будет достигнута желаемая форма или размер. Существует множество различных типов токарных станков, которые различаются по размеру, скорости и сложности.

2: Фрезерные станки

Фрезерные станки — это инструменты, которые можно использовать для обработки самых разных материалов. Они часто используются в производстве и промышленности, но также могут использоваться в хобби или домашнем магазине. Фрезерные станки используют вращающиеся режущие инструменты для удаления материала с заготовки. Это может быть сделано с помощью ряда различных методов, включая сверление, развертывание, фрезерование и протягивание.

Это может быть сделано с помощью ряда различных методов, включая сверление, развертывание, фрезерование и протягивание.

Фрезерные станки классифицируются в зависимости от направления вращения их шпинделей. Вертикально-фрезерные станки имеют вертикальную ориентацию шпинделя. Горизонтально-фрезерные станки имеют горизонтальную ориентацию шпинделя. Универсальные фрезерные станки могут быть как вертикальными, так и горизонтальными, в зависимости от конкретного применения.

Фрезерные станки могут управляться вручную или могут быть оснащены числовым программным управлением (ЧПУ) для более точной работы. Фрезерные станки с ЧПУ часто используются в крупносерийном производстве, где первостепенное значение имеют стабильность и точность.

3: Сверлильные станки

Сверлильные станки являются одним из самых универсальных станков, используемых в этой отрасли. Их можно использовать для сверления отверстий в самых разных материалах, включая дерево, металл, пластик и бетон.

Их можно использовать для сверления отверстий в самых разных материалах, включая дерево, металл, пластик и бетон.

Существует два основных типа сверлильных станков: радиально-сверлильные станки и станки для группового сверления. Радиально-сверлильные станки имеют шпиндель, установленный на вращающемся рычаге. Рукоятку можно перемещать вверх и вниз, а также из стороны в сторону, чтобы сверлить отверстия на разной глубине и под разными углами. Сверлильные станки имеют несколько шпинделей, установленных на неподвижном столе. Этот тип станков обычно используется для серийного бурения.

Сверлильные станки могут приводиться в действие вручную или от электричества. Машины с электрическим приводом сегодня более распространены в промышленности, потому что они более точны и могут использоваться для более деликатной работы. Тем не менее, ручные машины все еще используются в некоторых приложениях, например, при работе с очень мягкими материалами или когда требуется мобильность.

Тем не менее, ручные машины все еще используются в некоторых приложениях, например, при работе с очень мягкими материалами или когда требуется мобильность.

4: Шлифовальный станок

Шлифовальные станки используются в металлообрабатывающей промышленности для придания формы и отделки металлов. В процессе шлифования материал удаляется с заготовки путем истирания. Это может генерировать много тепла, поэтому в большинстве шлифовальных станков используются системы водяного охлаждения, чтобы заготовка оставалась холодной. Некоторые также используют охлаждающие жидкости с воздушным или масляным охлаждением.

Тип шлифовального станка, который вам нужен, зависит от типа материала, с которым вы работаете, и желаемых результатов. Например, если вы работаете с более мягкими металлами, такими как алюминий, вам понадобится другая машина, чем если вы работаете с более твердыми металлами, такими как нержавеющая сталь.

В передовых процессах шлифования шлифовальный круг используется в качестве режущего инструмента для получения форм, которые трудно изготовить на других станках.

Шлифовальные станки обычно предназначены для удержания определенной формы заготовки, и множество форм, которые можно шлифовать, приводят к множеству типов шлифовальных станков. Существуют различные типы шлифовальных машин, все они подходят для разных целей. Все они достаточно широко используются в различных отраслях промышленности.

5: Сварочные аппараты

Сварочные аппараты — это устройства, в которых для сварки металлов используется электрическая дуга. Они часто используются в производстве и строительстве. Существует множество доступных сварочных аппаратов, каждый из которых имеет свой собственный набор функций.

Некоторые распространенные типы включают аппараты для сварки MIG, аппараты для сварки TIG и аппараты для сварки электродом. Сварочные аппараты используют электрическую дугу для сварки металла. Дуга создается путем пропускания электрического тока через газ, находящийся между двумя кусками металла. Газ действует как проводник и создает плазменную дугу.

Плазменная дуга очень горячая и плавит металл, что позволяет соединить две части вместе. Существует множество доступных сварочных аппаратов, каждый из которых имеет свой собственный набор функций. Некоторые распространенные типы включают сварочные аппараты MIG, сварочные аппараты TIG и сварочные аппараты.

Сварочные аппараты MIG являются наиболее распространенным типом сварочных аппаратов. Это потому, что они просты в использовании и могут использоваться на различных материалах. Два других типа могут быть немного сложными в эксплуатации. Но они также используются довольно часто.

Технология ЧПУ

Возможно, мы просто упустили из виду станки с ЧПУ, обсуждая фрезерные станки, но эта технология меняет правила игры для многих металлургов.

Влияет на толщину шлифовки обрабатываемых заготовок.

Влияет на толщину шлифовки обрабатываемых заготовок.

Оснащены специальным диском, который позволяет выполнять разные операции. с помощью этого оборудования зачищают поверхности шаровой, конусной или цилиндрической формы. Вот важные плюсы таких станков:

Оснащены специальным диском, который позволяет выполнять разные операции. с помощью этого оборудования зачищают поверхности шаровой, конусной или цилиндрической формы. Вот важные плюсы таких станков:

Такая часть станка отвечает за устойчивость оборудования. Чем больших размеров заготовка, тем габаритнее требуется станина.

Такая часть станка отвечает за устойчивость оборудования. Чем больших размеров заготовка, тем габаритнее требуется станина. Передача крутящего момента идет непосредственно на ролик. В качестве переходного звена используется ременная передача. Она же регулирует нужные обороты.

Передача крутящего момента идет непосредственно на ролик. В качестве переходного звена используется ременная передача. Она же регулирует нужные обороты. Придает требуемую внешнюю форму.

Придает требуемую внешнюю форму.