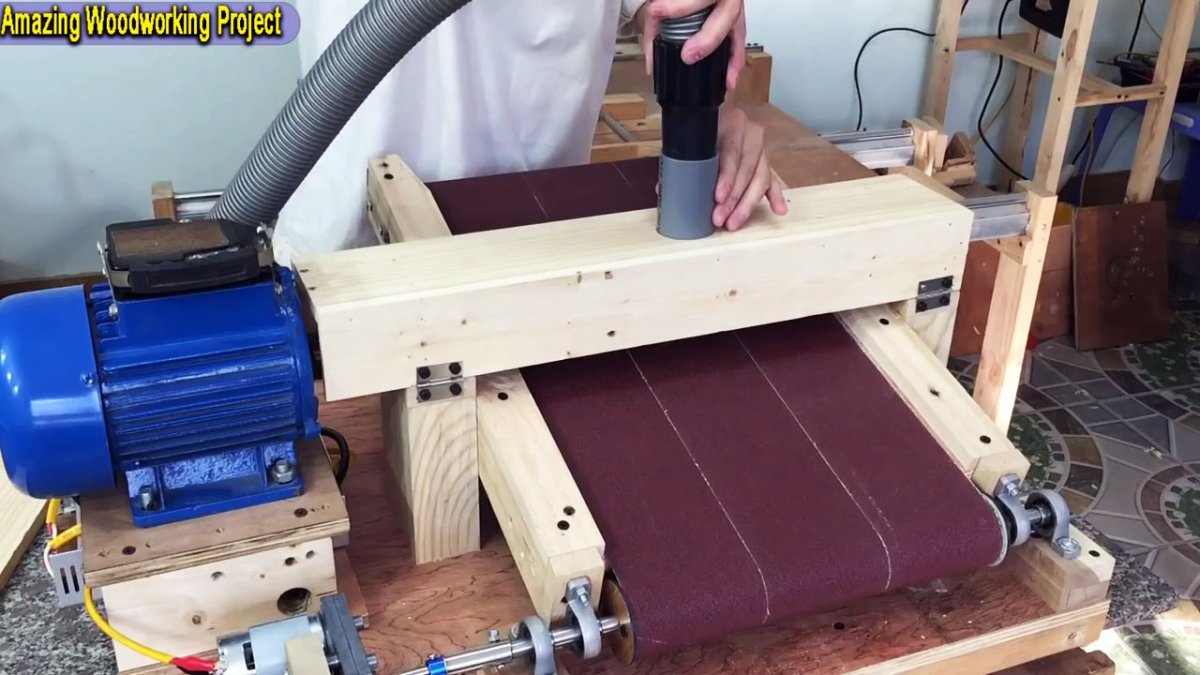

Ленточный шлифовальный станок своими руками без токарных работ (19 фото и описание)

Самодельный ленточный шлифстанок сделанный без сварочных и токарных работ, подробное описание изготовления самоделки с фото.

Ленточный шлифовальный станок, вещь довольно нужная в домашней мастерской. Для его изготовления требуются токарные и сварочные работы, но не у каждого найдётся в гараже сварочник и токарный станок. Как вариант можно обойтись более простой конструкцией где токарные работы не потребуются.

- электродвигатель от стиральной машины;

- регулятор оборотов электродвигателя;

- подшипники;

- кусок листа ДСП;

- переключатель;

- резьбовая шпилька длиной 150 мм;

- монтажный стальной уголок;

- пара кусков полипропиленовых труб диаметром 20 и 32 мм;

- винты, гайки, шайбы.

Далее на фото показан процесс изготовления частей шлифовального станка.

В этой самоделке использован двигатель от стиральной машины на 14 тыс. об/мин. Подключаем его к сети через регулятор оборотов.

об/мин. Подключаем его к сети через регулятор оборотов.

Здесь показана схема подключение регулятора к электродвигателю.

Корпус станка, изготавливаем из кусков ДСП, и скрепляем мебельными винтами. Его габариты определяются конкретным двигателем.

Упор для наждачной ленты выполняем из монтажного уголка, края которого закругляем для исключения зацепа замка ленты.

Ведущий ролик делаем из двух пропиленовых труб диаметром 20 и 32 мм.

Большую трубу выбираем с внутренним диаметром также равным 20 мм.

Дополнительно во внутреннее отверстие двойной трубы вставляем трубочку, выгнутую из жести.

Всю эту конструкцию набиваем на шлицевой вал двигателя. Соединение получилось надежным при минимальном биении.

Для ведомого ролика подбираем два подшипника и в зависимости от наружного диаметра – полипропиленовую трубу с точно таким же внутренним размером.

Если он окажется меньше, то его можно рассверлить дрелью с перьевым сверлом нужного диаметра.

Подшипники распираем стальной трубкой для снятия боковой нагрузки. На внутренний конец ролика насаживаем кольцо, вырезанное из муфты того же размера, которая будет служить упором.

Собираем на шпильке получившийся узел и прикручиваем, используя шайбы и гайки, к основе.

Самодельный шлифовальный станок практически готов, теперь одеваем наждачную ленту. При вращении она может смещаться по роликам влево или вправо. Чтобы исключить это явление, прокручиваем вокруг своей оси за обе гайки ведомый ролик, пока лента не перестанет смещаться к одному или другому краю. Таким образом, мы найдем положение, когда лента окажется на своём месте.

Всё, самодельный шлифстанок готов к работе.

Небольшой видео обзор этого самодельного станка:

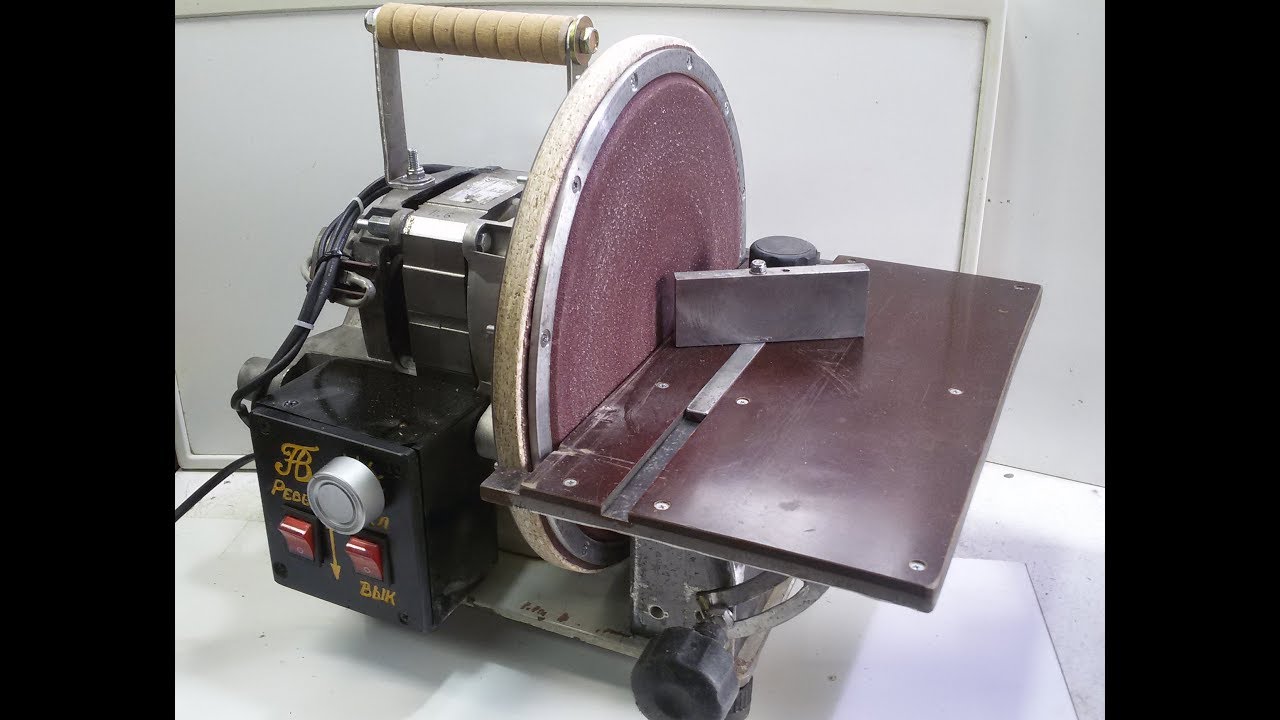

Самодельный плоско шлифовальный станок

SanDude

Для тех кто делает складники или ножи с накладным монтажем.

Выставляю картинки самодельного плоскошлифовального станка. Делал не я.

Станочек выдерживает точность 0.003″ на 12″ полоске, что очень хорошо для такой самоделки.

Только хочу предупредить тех кто захочет сделать такой станочек сам.

Не надо надеяться что можно будет положить корявую поковку и за пару проходов получить плоскую полосу. Стандартные плоско шлифовальные станки, даже те которые весят 500 кг. за один проход снимают только 0.02мм или даже меньше. Обычные плоско шлифовальные станки переделанные на ленту снимают несколько больше но при этом несколько теряется точность. Заготовку, до обработки её на плоско шлифовальном станке надо сделать довольно плоской с параллельными сторонами, всё время проверяя толщину микрометром. Иначе потратишь пол дня на обработку одной полосы на плоско шлифовальном станке.

Н.Ежелев

ааа! я знал! я знал! что то похожее предстовлял себе, но взятся и сделать – пороху у меня явно не хватило>..всё понимаешь хочется придти в магоз да и купить…. грёбаный я житель мегаполиса кароче…

респект тому кто отважился!

fktrc 1

Вот вам и гриндер и плоскошлифовальный в одном лице. Всё гениальное просто ( я не по исполнению станка , а по идее) Респект и уважуха как говорит кто то там по телевизору))) +5

ааа! я знал! я знал! что то похожее предстовлял себе, но взятся и сделать – пороху у меня явно не хватило>..всё понимаешь хочется придти в магоз да и купить…. грёбаный я житель мегаполиса кароче.А как же ролики????))Покупать их жителю мегаполиса? ))

Н.Ежелев

А как же ролики????))Покупать их жителю мегаполиса? ))

так ролики это уже завершающий почти этап – покупать точно!)

Н. Ежелев

Ежелев

к тому же гриндер это необходимо – а вот плоский да ещё и шлифовальный – это понашему с жиру бесится )))

Ashedow

Немалая точность, однако. Можно подробнее фото направляющих? Уголок как обрабатывали? Крепите заготовку на клей или магнитный прижим?

ЗЫ Извиняйте, не заметил сразу упоминание что делали не вы. Но может сможете пояснить.

SanDude

А вот еще один аппарат. У него точность конечно не такая как у настоящего, зато скорость атомная. Для поковок то что нужно. И всё равно точнее чем руками.

В идеале нужен магнитный столик. Но на первой модели мастер просто просверлил дырки в заготовке и закрепил её на столике винтами.

Направляющие у него хорошие(на картинках их не видно) он использовал довольно высокоточные

что то вроде такого – http://www. automotion.co.uk/products/linear-rails-and-tables.htm

automotion.co.uk/products/linear-rails-and-tables.htm

Новые они стоят бешеных денег но их можно найти б.у. дёшево.

Для тех кто сомневается в необходимости такого аппарата. Не сумлевайтесь.

По своему опыту я скажу, что это будет даже полезнее фрезерного станка в деле ножестоительства.

Дмитрий .М

San Dude, это детище Ариэля если я не ошибаюсь(второе)?

Vlad Klem

Вот хороший ленточно-плоскошлифовальный.

horn

Дааа…. вот это станочки .

SanDude

Дмитрий .М

San Dude, это детище Ариэля если я не ошибаюсь(второе)?

Совершенно верно.

SanDude

2Vlad Klem

Серьёзный станок. Тоже самодельный, как я понимаю? Особенно мне понравилось что столик двигается приводом. А то руками замучаешься его туда-сюда гонять по сто раз. Мне только кажется что дешевле было бы купить настоящий и переделать его под ленту, чем строить самодельный таких серьёзных размеров. У готовых станков и защита “рельсов” от пыли хорошая и точность будет на порядок выше. Мой станок-старичок 60-и лет от роду, даёт точность плоскости около 0.005″. Хорошие раньше делали станки. Металла не жалели, как сейчас.

Тоже самодельный, как я понимаю? Особенно мне понравилось что столик двигается приводом. А то руками замучаешься его туда-сюда гонять по сто раз. Мне только кажется что дешевле было бы купить настоящий и переделать его под ленту, чем строить самодельный таких серьёзных размеров. У готовых станков и защита “рельсов” от пыли хорошая и точность будет на порядок выше. Мой станок-старичок 60-и лет от роду, даёт точность плоскости около 0.005″. Хорошие раньше делали станки. Металла не жалели, как сейчас.

В наших пенатах можно купить серьёзный 3-х фазовый плоско-шлифовальный станок от 500 дол. С гидравлическим приводом(для столика) подороже.

Serjant

сразу что бросилось в глаза, это фиговая столешница. 3 фото сверху.

надо явно её усиливать.

ДСП мебельная не самый лучшый материал для основания..

Саму идею забрал в архивы.

SanDude

Serjant

сразу что бросилось в глаза, это фиговая столешница.3 фото сверху.

надо явно её усиливать.

ДСП мебельная не самый лучшый материал для основания..

100%

Ashedow

На втором станке при общем уровне изготовления – нет защиты направляющих. Почему так, непонятно…

SanDude

Ashedow

На втором станке при общем уровне изготовления – нет защиты направляющих. Почему так, непонятно…

Правильно замечено. Оптимальная схема плоскошлифовального станка это когда направляющие расположены под “столешницей” и полностью закрывают направляющие от грязи.

odiser

Как вариант, дав куска не толстой резины и дело в шляпе…

Шлифовальный станок – Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( 1000+ релевантных результатов, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше. )Модернизация шлифовальных станков

Rollomatic GrindSmart 660XW — это 6-осевой инструментальный и зачистной шлифовальный станок, который выполняет подготовку заготовок для вращающихся режущих инструментов с общим хвостовиком, шлифование шеек для концевых фрез с длинным вылетом и штамповкой, а также врезное шлифование в дополнение к шлифованию режущей геометрии. Rollomatic

Rollomatic За последние несколько лет многие механические мастерские страдали от нехватки рабочей силы. Некоторые утверждают, что молодые люди не выбирают работу в обрабатывающей промышленности, потому что не знают, что предлагает карьерный путь. Другие говорят, что такие процессы, как шлифование, кажутся черной магией и сложными, а некоторые считают, что это потому, что производство считается грязной работой.

Это правда, что многие молодые люди не знают о многих интересных профессиях, доступных в обрабатывающей промышленности. Но другие предположения — не что иное, как плохая репутация. Многие современные магазины очень чистые и оснащены новейшим оборудованием, которое сокращает время обучения и делает операции плавными и эффективными. В последнее время технология шлифования претерпела значительные усовершенствования и усовершенствования для повышения гибкости, производительности и простоты использования.

Вот пять способов улучшения шлифовальных станков.

Размер и модульность

Площадь цеха может быть в цене. Новейшие шлифовальные станки учитывают это и имеют меньшую площадь основания.

«Все больше и больше клиентов просят машины меньшего размера, потому что недвижимость очень ценна», — сказал Саймон Маннс, вице-президент подразделения инструментов United Grinding North America, Майамисбург, Огайо. «Чем больше машин они могут запустить и запустить, тем больше вращается шпинделей и тем больше денег они зарабатывают».

Одним из способов достижения этого является вертикальная конфигурация, что означает, что площадь основания платформы может быть намного компактнее, чем у старых моделей.

«С вертикальной платформой роботизированная система и зона шлифования расположены с одной стороны, а устройство смены кругов — с другой», — сказал Эрик Шварценбах, президент Rollomatic Inc., Манделейн, Иллинойс. «Особенности штабелирования и компоненты в вертикальном расположении экономят место. Это отлично подходит для небольших магазинов, у которых нет капитала для вложений в расширение инфраструктуры, или даже для крупных компаний, которые хотят добавить несколько машин в пространство без необходимости перестраивать или расширять здание».

Некоторые модели шлифовальных станков могут быть как масштабируемыми, так и модульными. Магазины, которым нужна гибкость, могут купить базовую машину и выбирать из доступных опций.

«Преимущество этого заключается в том, что существующая машина может быть модернизирована в цехе в более поздний срок», — сказал Шварценбах. «Для небольших мастерских они могут начать с базовой системы, которая загружается вручную. Магазин может зарабатывать деньги, а затем инвестировать эти деньги в дополнительные функции, такие как робот, позволяющий выполнять операции без присмотра, модернизировать устройство смены колес с четырех до восьми или 12. станции или установить кассетный чейнджер. Масштабируемая машина может позволить магазинам наращивать оборудование в соответствии с потребностями компании».

Другие важные усовершенствования машины включают изменения в двигательной системе. Многие из современных шлифовальных станков перешли на линейные двигатели вместо трансмиссии. Это новое усовершенствование позволяет улучшить качество обработки поверхности, увеличить срок службы направляющей системы, улучшить ускорение и замедление, а также повысить скорость.

Система flexLoad компании United Grinding представляет собой полностью закрытую и интегрированную систему частичной загрузки для многих шлифовальных станков с наружным и внутренним диаметром. United Grinding

Комбинированные операции

Шлифовальные станки расширяются за счет включения дополнительных операций. Некоторые из последних моделей сочетают в себе несколько функций измельчения, в то время как другие включают вторичные операции, такие как фрезерование, а также вспомогательные процессы. Любая из этих конфигураций может помочь повысить гибкость и сократить время цикла.

«Одна из последних гибридных моделей сочетает в себе зачистку и заточку инструмента», — сказал Шварценбах. «Если у вас есть концевая фреза с шейкой, концевая фреза с большим вылетом или концевая фреза с такой же длинной шейкой, вы можете изготовить ее из цельного стержня за один установ на одном станке. Это определенно что-то новое, что мы наблюдаем. в промышленности».

в промышленности».

Подобная система требует люнета для поддержки инструмента во время заточки и позволяет выполнять три операции за один патрон. Первая операция погружает диаметр концевой фрезы. На второй операции шлифование геометрии или инструментальное шлифование производит канавки, а третья операция шлифует шейку. Гибридный станок с различными операциями заточки позволяет мастерским выполнять обратную конусность сверла, заточку канавок и точечную заточку за один патрон.

«Мы наблюдаем движение в области профильного шлифования, которое ведет нас к тому, что фрезерные станки давали уже много лет», — сказал Ларри Маршан, вице-президент профильного подразделения United Grinding North America. «Чем больше дополнительных операций вы можете выполнить за один проход внутри станка, тем лучше. Добавление второстепенных операций (таких как фрезерование, сверление, удаление заусенцев и полировка) — это то, что мы наблюдаем все чаще и чаще. На одном из наших В более новых моделях мы можем выполнять различные нешлифовальные операции, которые были невозможны до того, как автоматическая смена инструмента была адаптирована для профильно-шлифовальных станков».

Подобная гибридная система выгодна для клиентов, которые работают с деталями, которые в основном требуют шлифовки, но могут иметь одну или две детали, такие как пара отверстий, пазов или канавок, которые теперь можно фрезеровать непосредственно на шлифовальном станке. Это устраняет необходимость переноса детали на новый станок для вторичных операций. Во многих отношениях это очень дополняющая технология.

«Если у вас есть деталь, которая требует четырех операций, то есть четырех станков или четырех наладок, четыре раза оператор должен загрузить и выгрузить деталь и поместить ее на следующий станок», — сказал Маннс. «Возможность совмещения операций, вероятно, является № 1 для повышения производительности. Следующая волна, которую мы наблюдаем, также будет сочетать шлифование со вспомогательными операциями. Шлифовальный станок может включать в себя что-то вроде станции очистки, которая очищает инструмент после шлифования, или даже поддон для покрытия. куда может войти инструмент, а затем его достанет робот и переместит куда-нибудь для нанесения покрытия».

Программное обеспечение и пользовательский интерфейс

С новыми моделями магазины также получают новейшие элементы управления. С появлением 3D-программ, требующих много мощного рендеринга, машины с базовыми элементами управления не могли идти в ногу с новейшими технологиями.

«Новые элементы управления позволяют магазинам использовать новейшее 3D-программное обеспечение», — сказал Маннс. «Кроме того, со старым элементом управления приходилось иметь дело со многими кабелями и проводами. Новые элементы управления, хотя и более мощные, проще в способе их подключения, но вы получаете гораздо больше возможностей и лучшее подключение к сетям».

Многие из новейших панелей управления разработаны с учетом простоты использования. Молодое поколение привыкло работать на смартфонах с сенсорными экранами, а панели с аналогичными функциями более доступны для нового поколения работников.

«В нашу панель встроена камера, поэтому мы можем проводить видеоконференции с оператором машины для устранения неполадок», — сказал Маннс. «Все дело в поддержке и возможности получить удаленный доступ к машине и восстановить работоспособность клиента в случае возникновения проблемы. С новейшим программным обеспечением и новой панелью магазины могут рассчитывать на большую функциональность, но это также упрощает кривую обучения. так как вы можете научить новых операторов быстрее управлять машиной».

«Все дело в поддержке и возможности получить удаленный доступ к машине и восстановить работоспособность клиента в случае возникновения проблемы. С новейшим программным обеспечением и новой панелью магазины могут рассчитывать на большую функциональность, но это также упрощает кривую обучения. так как вы можете научить новых операторов быстрее управлять машиной».

6-осевой шлифовальный станок Rollomatic включает в себя направляющую хвостовика и люнет. Rollomatic

Пользовательский интерфейс позволяет лучше и проще обучать операторов, так как во многих цехах нет опытных инженеров по шлифованию или нет знаний по шлифованию. Пользовательский интерфейс, управляющее программное обеспечение и программное обеспечение для шлифования работают вместе как средство обучения.

Автоматизация

Одной из движущих сил необходимости автоматизации является не только нехватка операторов, но и то, что нынешние операторы больше не хотят постоянно стоять перед машиной для проведения периодических проверок.

«Будь то небольшая мастерская или крупная производственная компания, многие магазины хотят инвестировать в отключение света или различные автоматические операции», — сказал Шварценбах. «Шлифовальные станки должны быть автономными, и это включает в себя добавление роботов, а также измерение внутри этого станка, чтобы обеспечить автоматическую регулировку. Это очень важно для любого магазина, чтобы он работал без отключения света».

Автоматизация сегодня может варьироваться от небольших коллаборативных роботизированных систем, используемых для погрузки/разгрузки, до роботизированных ячеек, которые обслуживают машины. В шлифовальных станках есть несколько областей, где автоматизация имеет смысл. Магазины могут автоматизировать режущие инструменты, а также автоматически загружать машины.

«Автоматизация может быть в форме перегрузочных станций, конвейеров или систем для автоматизации процессов восходящего и нисходящего потока», — сказал Саймон Брэмхолл, генеральный менеджер по проектированию и управлению проектами United Grinding North America. «Мы сосредоточились на двух стандартных погрузчиках, последний из которых действительно был разработан, чтобы помочь магазинам, которые испытывают трудности с поиском операторов для обслуживания машины. сделать — открыть дверцу станка, вставить деталь и создать функцию запуска цикла. Это очень универсальный блок с очень быстрой перенастройкой».

«Мы сосредоточились на двух стандартных погрузчиках, последний из которых действительно был разработан, чтобы помочь магазинам, которые испытывают трудности с поиском операторов для обслуживания машины. сделать — открыть дверцу станка, вставить деталь и создать функцию запуска цикла. Это очень универсальный блок с очень быстрой перенастройкой».

Роботы могут использоваться в различных аспектах процесса измельчения. Роботы на колесах могут перемещаться к шлифовальному станку, чтобы сменить кассеты с инструментами и переместить обработанные детали на другой станок, на станции очистки, лазерной маркировки или на трубную станцию, где детали затем помещаются в трубы.

«Роботы, которые могут загружать кассеты, имеют смысл», — сказал Шварценбах. «Робот может вынуть заготовку из коробки, посмотреть на каждый конец и определить тот, у которого есть фаска. Это важно, потому что с помощью этой информации робот может затем вставить правильный конец в кассету».

Сегодня производители шлифовальных станков разрабатывают различные автоматизированные и роботизированные системы, специально предназначенные для выполнения шлифовальных работ.

«Когда мы разрабатывали нашу систему, мы действительно хотели убедиться, что это правильный робот для правильного проекта», — сказал Брэмхолл. «Робот может быть использован для проникновения внутрь шлифовального станка, на который может капать охлаждающая жидкость или масло или эмульсия. всегда следите за тем, чтобы у него была такая долговечность».

Лазерное измерение

Многие до сих пор считают шлифовку искусством. Это не то, что можно полностью понять, просто прочитав книгу или посмотрев видео на YouTube — это требует практики.

Studer LaserControl обеспечивает бесконтактное лазерное измерение деталей малого и большого диаметра, а также прерывистых диаметров, таких как валы со шлицами или канавками, режущие кромки инструментов, канавки инструментов и внешние диаметры зубчатых колес. United Grinding

«Не менее важно, чтобы операторы шлифовальных станков научились измерять режущие инструменты и понимать их параметры, — сказал Шварценбах. «И перевести это в полноценную измерительную систему внутри машин. В настоящее время мы можем собирать от четырех до пяти различных параметров. Существующие проверяемые параметры больше всего подвержены износу колес во время автоматического производства. Это действительно проблема с автоматическим производством. — колесо изнашивается, геометрия медленно выходит за пределы допуска. Прямо сейчас мы все еще ищем способы измерения более сложных элементов, производимых на станке».

«И перевести это в полноценную измерительную систему внутри машин. В настоящее время мы можем собирать от четырех до пяти различных параметров. Существующие проверяемые параметры больше всего подвержены износу колес во время автоматического производства. Это действительно проблема с автоматическим производством. — колесо изнашивается, геометрия медленно выходит за пределы допуска. Прямо сейчас мы все еще ищем способы измерения более сложных элементов, производимых на станке».

В измерительных системах некоторых шлифовальных станков используется лазер или камера для сканирования инструмента внутри станка и точного его измерения. Оттуда измерительная система может точно выдавать интеллектуальные команды для автоматической регулировки машины.

«Технология лазерных измерений удовлетворяет потребности в гибкости, быстрой переналадке и сокращении времени настройки», — сказал Ханс Уэлчи, вице-президент подразделения цилиндров United Grinding North America. «Если у вас есть бесконтактное устройство, нет проблем с износом манометра. Теоретически износ манометра ухудшает его точность. При обработке очень твердых материалов, таких как карбид или поликристаллический алмаз (PCD), манометр может изнашиваться, так как он сделан из материала, который мягче, чем тот, с которым работают. Но с лазерной системой вы по-прежнему получаете точность, которую обычно можно увидеть с контактными датчиками».

Теоретически износ манометра ухудшает его точность. При обработке очень твердых материалов, таких как карбид или поликристаллический алмаз (PCD), манометр может изнашиваться, так как он сделан из материала, который мягче, чем тот, с которым работают. Но с лазерной системой вы по-прежнему получаете точность, которую обычно можно увидеть с контактными датчиками».

Еще одним преимуществом лазерной системы является то, что она предлагает широкий диапазон диаметров. Как правило, контактные калибры могут использоваться только для одного конкретного размера диаметра. Для мастерских, производящих режущий инструмент с несколькими диапазонами диаметров, лазер является отличным вариантом.

“С помощью лазера вы можете измерять детали или всю деталь до того, как она выйдет из станка. Если вам нужно переточить некоторые аспекты, это можно сделать, не снимая деталь и не вставляя ее обратно, что может быть чрезвычайно полезно когда дело доходит до точности», — сказал Уэлчи. «Это позволяет магазинам отслеживать процесс, состояние машины и компонентов и использовать данные, генерируемые устройством и машиной, для улучшения процесса, сокращения времени простоя и предотвращения незапланированного простоя».

3 фото сверху.

3 фото сверху.